Компрессор из двигателя ВАЗ - самодельное изготовление

Статья обновлена: 28.02.2026

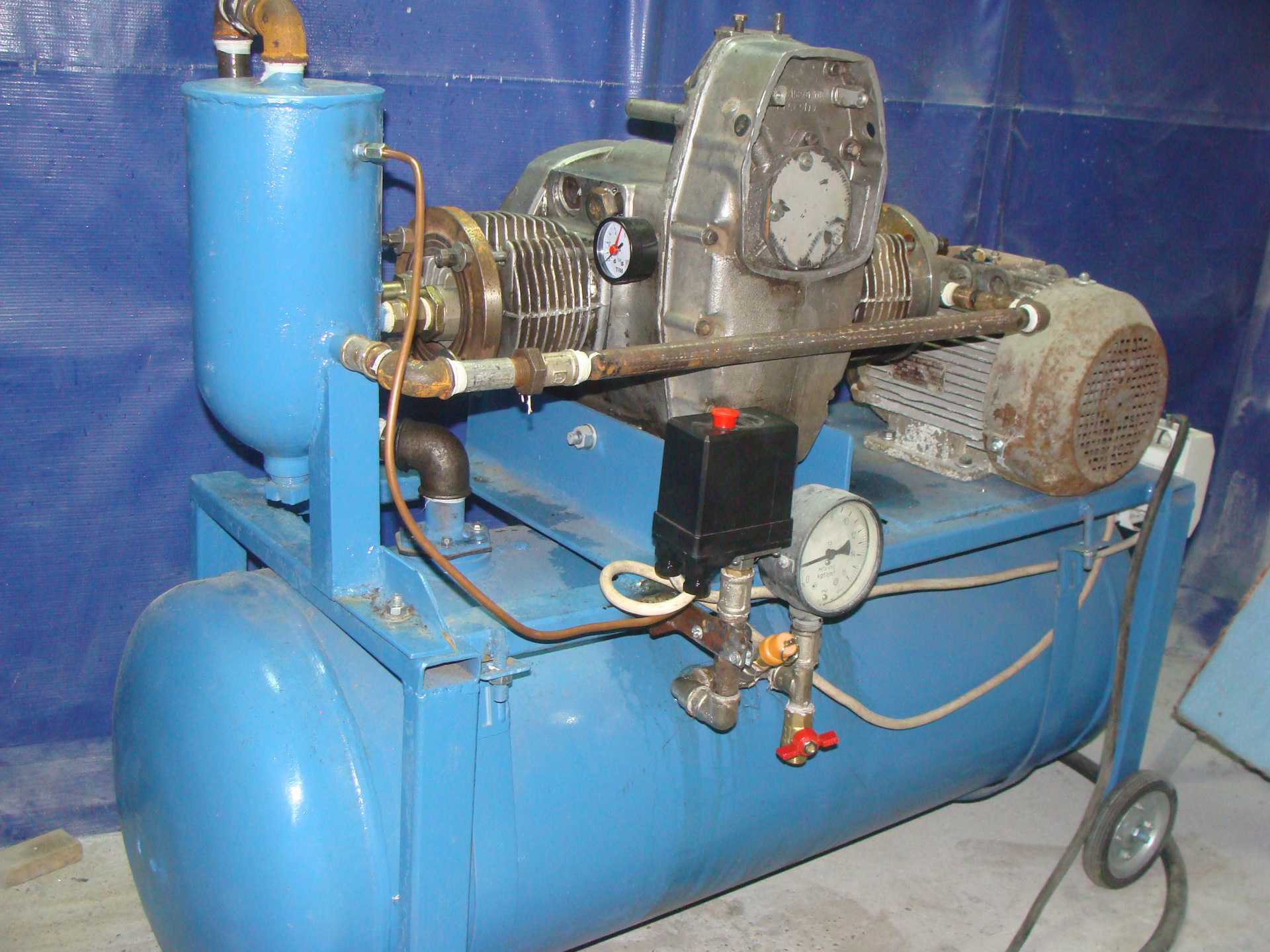

Переделка автомобильного двигателя в мощный компрессор – необычный, но технически оправданный проект для гаражных мастерских.

Используя доступные агрегаты от ВАЗ и базовые слесарные навыки, можно создать производительную установку для покраски, пневмоинструмента или других задач.

Работа требует внимания к деталям и строгого соблюдения техники безопасности при обращении с вращающимися элементами и сжатым воздухом.

Выбор подходящего двигателя ВАЗ: критерии и модели

Основным критерием выбора двигателя для компрессора является его работоспособность и доступность запчастей. Предпочтение отдается инжекторным моторам ВАЗ 2108-2112 серий из-за их распространенности и наличия встроенного датчика положения коленвала (ДПКВ), критически важного для управления электронным блоком компрессора. Карбюраторные варианты требуют сложной доработки системы зажигания.

Мощность двигателя напрямую влияет на производительность будущего компрессора. Для бытовых задач (подкачка шин, покраска) достаточно 70-90 л.с. (модели 2111 1.5L или 21114 1.6L). Для профессионального использования с пневмоинструментом потребуются более мощные агрегаты от 98 л.с. и выше (например, 21124 1.6L 16V или 21126 1.6L). Обязательно оцените состояние ЦПГ и подшипников – чрезмерный износ недопустим.

Рекомендуемые модели двигателей

- ВАЗ-2111 (1.5L, 8V, 76 л.с.): Бюджетный вариант с простой конструкцией и дешевыми запчастями. Подходит для компрессоров малой мощности.

- ВАЗ-21114 (1.6L, 8V, 81 л.с.): Оптимальный баланс цены, надежности и производительности. Наиболее популярный выбор для самодельных установок.

- ВАЗ-21124 (1.6L, 16V, 89 л.с.): Более высокая мощность и КПД благодаря 16 клапанам. Требует качественного топлива и точной настройки ЭБУ.

- ВАЗ-21126 (1.6L, 16V, 98 л.с.): Максимальная производительность в линейке. Рекомендуется для компрессоров с высоким расходом воздуха. Чувствителен к перегреву.

Ключевые параметры при выборе:

- Тип впрыска: Инжектор (обязательно)

- Объем и мощность: Соответствие планируемой нагрузке

- Наличие ДПКВ: Обязательное условие для синхронизации

- Техническое состояние: Отсутствие масложора, стуков, критического износа

- Комплектность: Наличие стартера, генератора, датчиков и патрубков

Перед покупкой проверьте компрессию в цилиндрах (минимум 10-11 бар с небольшим разбросом между цилиндрами), состояние ремня ГРМ и натяжителей. Оптимальный вариант – контрактный двигатель с пробегом до 100 тыс. км и документальным подтверждением истории обслуживания.

Демонтаж лишних деталей с блока цилиндров

Отсоедините масляный насос и маслоприемник, открутив крепежные болты шестигранным ключом. Снимите шкив коленвала, используя съемник для предотвращения повреждения резьбы. Демонтируйте заднюю крышку двигателя вместе с маховиком – потребуется мощный ударный гайковерт для крепежных болтов.

Удалите кронштейн крепления генератора и кронштейн подвески силового агрегата. Выкрутите все заглушки масляных каналов на блоке цилиндров и шатунных шейках коленвала. Снимите крышки коренных подшипников, предварительно отметив их положение маркером для возможной обратной сборки.

Ключевые этапы обработки блока после демонтажа

- Заглушите отверстия для шатунов специальными алюминиевыми заглушками с термостойким герметиком

- Расточните посадочные места под подшипники компрессора до требуемого диаметра

- Фрезеруйте площадки для крепления фланцев воздушных магистралей

| Узел | Способ заглушки |

| Каналы системы смазки | Резьбовые латунные пробки с фиксатором резьбы |

| Отверстия ГБЦ | Стальные пластины на термостойком клее |

| Водяные патрубки | Силиконовые заглушки с хомутами |

Важно: все демонтированные детали сохраните – они могут потребоваться для изготовления переходников и крепежных элементов компрессора. Особое внимание уделите очистке резьбовых отверстий после демонтажа – используйте метчики соответствующего размера.

Перед установкой заглушек тщательно обезжирьте посадочные поверхности ацетоном. При обработке блока защитите цилиндры от стружки монтажной пеной или деревянными чопами. После механической обработки продуйте все каналы сжатым воздухом под давлением не менее 6 атмосфер.

Модификация коленчатого вала под компрессор

Основная задача – обеспечить надежную передачу крутящего момента от коленчатого вала к нагнетателю через ременную передачу. Для этого требуется установка дополнительного шкива, который должен быть строго соосен основному шкиву двигателя и выдерживать повышенные нагрузки. Неправильная центровка приведет к вибрациям, ускоренному износу ремня и подшипников компрессора.

Коленвал ВАЗ требует доработки передней части: либо замены штатного шкива на двухручьевой, либо монтажа переходной втулки/фланца для крепления второго шкива. Ключевые параметры – посадочный диаметр (Ø 30 мм для классических моделей ВАЗ), точность изготовления и балансировка. Используйте только стальные шкивы с расчетным передаточным отношением (обычно 1:1.5–1:2).

Этапы модификации

Подготовка и обработка вала:

- Демонтируйте шкив генератора, шкив ГРМ и гармонический демпфер (при наличии)

- Очистите и обезжирьте посадочную зону на носке коленвала

- При установке переходного фланца – проточите вал на токарном станке под запрессовку с натягом 0.03-0.05 мм

Критические требования к шкиву:

| Параметр | Значение |

| Ширина ремня | Не менее 20 мм (тип Poly-V) |

| Диаметр шкива | 120-180 мм (зависит от оборотов компрессора) |

| Биение после установки | ≤ 0.1 мм |

Финишные операции:

- Зафиксируйте шкив болтом с динамометрическим ключом (момент затяжки 120-140 Н∙м)

- Проведите динамическую балансировку коленвала в сборе со шкивами

- Проверьте соосность с ведомым шкивом компрессора лазерным уровнем

Важно: Для двигателей с ременным приводом ГРМ предусмотрите автономный натяжитель ремня компрессора. При использовании переходной втулки применяйте термостойкий фиксатор резьбы (Loctite 648). После первых 500 км пробега проверьте натяжение и состояние ремня.

Переделка шатунно-поршневой группы

Основная задача – исключить сжатие воздуха в цилиндрах и обеспечить свободный продув. Для этого требуется модифицировать поршни или шатуны, чтобы отключить компрессионные кольца и предотвратить герметизацию камеры сгорания при движении поршня вверх.

Самый распространённый метод – установка перепускных окон в стенках цилиндров. Их фрезеруют на уровне нижней мёртвой точки (НМТ) поршня, что позволяет воздуху свободно выходить при ходе сжатия без создания избыточного давления.

Технология модификации

Варианты переделки поршней:

- Снятие компрессионных колец – оставляют только маслосъёмные кольца для смазки стенок цилиндра

- Сквозные пропилы в юбке – вертикальные прорези шириной 5-8 мм симметрично по бокам для постоянного перетока воздуха

Альтернативные решения для шатунов:

- Укорачивание шатунов на 3-5 мм для предотвращения полного закрытия окон поршнем

- Установка дефорсирующих прокладок под головку блока для увеличения зазора в ВМТ

| Параметр | Значение |

| Высота окон цилиндра | 15-20 мм от НМТ |

| Ширина окон | 30-40% окружности |

| Зазор поршень-окно в ВМТ | Минимум 2 мм |

После механической обработки обязательна тщательная промывка деталей от металлической стружки. Сборку проводят с использованием новых поршневых пальцев и шатунных втулок, все соединения фиксируют динамометрическим ключом согласно спецификации ВАЗ.

Установка клапанной системы в головке блока

Основная задача при переделке – обеспечить одностороннее движение воздуха через камеры сгорания. Впускные клапаны будут открываться для забора атмосферного воздуха под действием разрежения, создаваемого поршнем при движении вниз. Выпускные клапаны должны открываться при достижении поршнем верхней мертвой точки для вытеснения сжатого воздуха в ресивер.

Штоки клапанов необходимо укоротить на 1-1.5 мм для компенсации отсутствия прокладки ГБЦ и теплового расширения. Пружины демонтируются, вместо них устанавливаются пружины от карбюраторных игл ВАЗ 2108 – их жесткость оптимальна для работы с воздухом. Обязательно проверьте отсутствие зазоров в приводе: толкатели должны плотно прилегать к кулачкам распредвала без теплового зазора.

Порядок модификации клапанного механизма

- Снимите стандартные клапанные пружины, используя съемник

- Обрежьте штоки клапанов шлифмашинкой (контролируя длину штангенциркулем)

- Установите новые пружины от карбюратора, зафиксировав их тарелками и сухарями

- Отрегулируйте натяг пружин: при полностью закрытом клапане усилие сжатия должно составлять 2.5-3 кгс

| Параметр | Стандартный ДВС | Компрессор |

|---|---|---|

| Натяг пружин | С зазором 0.2-0.35 мм | Без зазора (нулевой при холодном двигателе) |

| Рабочая среда | Топливовоздушная смесь | Атмосферный воздух |

| Температурный режим | До 300°C | Не более 120°C |

Критически важно: после сборки проверьте герметичность клапанов, залив керосин в камеры сгорания – утечек быть не должно. Фазы газораспределения остаются заводскими, но распредвал можно заменить на вариант с увеличенной высотой кулачков для более раннего открытия впускных клапанов.

Создание герметичной камеры сжатия воздуха

Основой для ресивера послужит прочная металлическая ёмкость, выдерживающая давление минимум 8-10 атмосфер. Идеально подходят баллоны от огнетушителя (ОУ-5, ОУ-10), газовые баллоны малого объёма или толстостенные трубы с заглушками. Критически важно очистить внутреннюю полость от остатков содержимого – горючих газов, порошка или конденсата, используя промывку моющими растворами и длительную продувку.

В верхней части баллона вварите три резьбовых штуцера: входной (от компрессорной головки), выходной (к пневмоинструменту) и для предохранительного клапана. Располагайте впускной патрубок ближе к дну для улучшения сепарации влаги. Обязательно предусмотрите дренажный кран в самой нижней точке ёмкости для слива конденсата.

Этапы сборки ресивера

Подготовка и монтаж компонентов:

- Нарежьте или приварите резьбовые патрубки G¼" или G½" в выбранных точках баллона

- Установите на входной штуцер обратный клапан (предотвратит обратный выброс воздуха)

- На выходной штуцер смонтируйте шаровый кран и быстросъёмное соединение

- Вверните предохранительный клапан (настройте на срабатывание при 6-8 атм)

Контроль герметичности: После сборки заполните ресивер водой под давлением 10-12 атмосфер (с помощью автонасоса или другого компрессора), проверьте все соединения на течь. Категорически запрещено проводить опрессовку воздухом при первичном тесте!

| Компонент | Рекомендации |

|---|---|

| Материал баллона | Сталь толщиной от 3 мм (не ржавые или деформированные ёмкости) |

| Предохранительный клапан | Автомобильный (от ГБЦ ВАЗ) или специализированный пневматический |

| Дренаж | Шаровый кран ½" с удлинителем для удобного слива |

Конструирование ременного привода от электродвигателя

Ременная передача обеспечивает передачу крутящего момента от электродвигателя к валу компрессора с необходимым снижением оборотов. Правильный подбор компонентов гарантирует плавную работу без проскальзывания и вибраций.

Ключевые параметры при проектировании: передаточное отношение, тип ремня, взаимное расположение шкивов и система натяжения. Несоосность валов более 1 мм/метр длины приводит к ускоренному износу.

Расчет и установка компонентов

Передаточное отношение определяют по формуле:

i = n₁/n₂ = D₂/D₁

где n₁ - обороты двигателя (об/мин), n₂ - требуемые обороты компрессора (800-1000 об/мин), D₁ и D₂ - диаметры шкивов на двигателе и компрессоре соответственно. Для стандартного электродвигателя 2800 об/мин и целевых 900 об/мин: i = 2800/900 ≈ 3.11.

| Параметр | Двигатель | Компрессор |

|---|---|---|

| Диаметр шкива | 80-100 мм | 250-300 мм |

| Тип ремня | Клиновой Z или A (2-3 шт) | |

| Межосевое расстояние | 300-400 мм | |

Монтажная последовательность:

- Закрепить шкивы на валах шпонками и стопорными болтами

- Выставить параллельность валов уровнем

- Надеть ремни без применения монтажных рычагов

- Проверить совпадение плоскостей шкивов линейкой

Натяжение ремня регулируют смещением электродвигателя на салазках. Правильное натяжение:

- Прогиб ремня 10-15 мм при усилии 5 кг на середине ветви

- Отсутствие вибрации при запуске

- Температура ремней до 60°C после 30 минут работы

Обязательные меры безопасности: установка защитного кожуха на ременную пару, использование фиксаторов резьбовых соединений, периодическая проверка натяжения каждые 50 часов работы.

Подбор и монтаж электромотора необходимой мощности

Для привода компрессора на базе поршневой группы двигателя ВАЗ требуется электромотор, способный преодолевать сопротивление сжатия воздуха и обеспечивать стабильные обороты коленчатого вала. Минимальная мощность рассчитывается исходя из объема цилиндров и целевого давления: для стандартных моделей ВАЗ (объем 1.5-1.6 л) при давлении 6-8 атм необходим двигатель от 3 кВт. Критически важна поддержка пусковых токов – при запуске под нагрузкой момент сопротивления резко возрастает.

Выбирайте асинхронные трехфазные двигатели (380В) с частотным преобразователем или мощные однофазные (220В) с пусковыми конденсаторами. Обязательно проверьте соответствие посадочных размеров и типа крепления (фланцевое или лапы) к раме компрессора. Для соединения с коленвалом ДВС используйте гибкую муфту или шкив с ременной передачей, снижающую вибрации.

Этапы подключения и запуска

- Сборка силовой цепи:

- Для 380В: установите ЧПУ с настройкой оборотов (оптимально 700-1000 об/мин)

- Для 220В: подключите пусковые конденсаторы (рабочий – 70-100 мкФ, пусковой – 150-200 мкФ на 1 кВт)

- Механическое сопряжение:

Тип соединения Преимущества Недостатки Прямая муфта Простота, минимум потерь Требует соосности валов ±0.1 мм Ременная передача Сглаживание рывков, коррекция оборотов Потеря мощности до 15%, износ ремней - Защита: Установите автоматический выключатель с током срабатывания на 20-25% выше номинала двигателя и тепловое реле для предотвращения перегрузки.

- Тестирование: Первый запуск – без нагрузки! Проверьте нагрев мотора через 10 минут работы, биение вала, стабильность оборотов под давлением.

Изготовление креплений для всей конструкции

Надежное крепление двигателя и ресивера – критически важный этап сборки, так как вибрации работающего агрегата способны разрушить соединения и нарушить герметичность системы. Основанием послужит металлическая рама из уголка 50х50 мм или толстостенной профильной трубы, размеры которой рассчитываются исходя из габаритов всех компонентов с запасом 5-10 см по периметру.

Двигатель ВАЗ фиксируется через штатные монтажные отверстия подушек двигателя: вырежьте из листовой стали 8-10 мм усиленные пластины-косынки, просверлите отверстия в соответствии с крепежом мотора и приварите их к раме. Обязательно проверьте соосность валов двигателя и компрессора с помощью линейки перед окончательной сваркой – даже небольшой перекос вызовет ускоренный износ ременной передачи.

Крепление ключевых узлов

- Ресивер: Установите вертикально на раму, используя стальные хомуты диаметром 200-300 мм (в зависимости от баллона). Подложите резиновые демпферы толщиной 15-20 мм между хомутами и корпусом для гашения вибраций.

- Компрессорная головка: Соедините с двигателем через переходную плиту из стали 12 мм. Закрепите плиту на фланце двигателя болтами М10, а головку – через отверстия для ГБЦ, используя термостойкие шайбы Гровера.

- Элементы управления: Манометр, реле давления и предохранительный клапан смонтируйте на общую латунную крестовину ("пятерник"), которую зафиксируйте на ресивере через резьбовой штуцер.

| Компонент | Материал крепления | Тип демпфирования |

| Двигатель | Стальные пластины 10 мм | Штатные резиновые подушки |

| Ресивер | Стальные хомуты + полосы 4 мм | Резиновые прокладки 15 мм |

| Плита компрессора | Сталь 12 мм | Отсутствует (жесткое соединение) |

После сварки всех элементов обязательно зачистите швы болгаркой и обработайте раму антикоррозийным грунтом. Добавьте транспортировочные ручки из арматуры и резиновые ножки (высотой 30-40 мм) для устойчивости – это предотвратит смещение компрессора при запуске. Проверьте жесткость конструкции, приложив усилие к ключевым узлам: люфты или прогибы недопустимы.

Организация системы впуска воздуха с фильтром

Эффективная система впуска критична для защиты компрессора от абразивных частиц и продления срока службы поршневой группы. Воздухозаборник должен располагаться в максимально чистой зоне, вдали от источников пыли, влаги и выхлопных газов. Обязательно используйте гибкий армированный шланг подходящего диаметра, исключающий перегибы и потери производительности.

Воздушный фильтр выбирается с высокой пропускной способностью, учитывая объем всасываемого воздуха двигателем ВАЗ в режиме компрессора. Базовый вариант – автомобильный фильтр от того же ВАЗ или аналог с картонным или поролоновым фильтрующим элементом. Для тяжелых условий эксплуатации предпочтительны масляные фильтры циклонного типа или многоступенчатые системы очистки.

Монтаж и доработка узла

Зафиксируйте фильтр максимально близко к впускному коллектору двигателя через переходник, обеспечивающий герметичность соединений. Для этого:

- Снимите штатный воздуховод и корпус фильтра ДВС

- Изготовьте переходную пластину из металла (толщина 3-5 мм) с фланцами под коллектор и корпус нового фильтра

- Используйте термостойкий герметик и качественные хомуты на всех стыках

Ключевые параметры:

| Диаметр патрубков | Не менее 40-50 мм (соответствует сечению впуска ВАЗ) |

| Сопротивление потоку | Макс. 0.05 бар на рабочих оборотах |

| Ресурс фильтра | Контроль загрязнения каждые 50 моточасов |

При длительной работе под нагрузкой обязательно установите предохранительную сетку перед фильтром для защиты от крупного мусора. Регулярная очистка или замена фильтрующего элемента – обязательное условие стабильной работы компрессора.

Проектирование и установка выпускного клапана

Ключевая задача выпускного клапана – аварийный сброс давления при превышении заданного предела для предотвращения разрушения ресивера. Клапан должен монтироваться непосредственно на ресивер или максимально близко к нему на магистрали высокого давления. Категорически запрещается установка через гибкие шланги или длинные трубки, снижающие скорость срабатывания. Рабочее давление клапана выбирается на 10-15% ниже максимально допустимого давления ресивера (например, 8-9 атм для баллона на 12 атм).

Для надежности используйте промышленный регулируемый пружинный клапан с резьбой 1/2" или 3/4". Автомобильные аналоги (например, клапаны ВАЗ-2108) не подходят из-за низкого порога срабатывания (1-3 атм). Обязательно предусмотрите отвод сброшенного воздуха в безопасное направление (вниз или в глушитель) с помощью медной трубки или шланга высокого давления.

Этапы установки и настройки

- Подготовка посадочного места: Просверлите отверстие в верхней части ресивера, нарежьте резьбу согласно типу клапана (обычно G1/2"). Обеспечьте герметичность соединения фум-лентой или анаэробным герметиком.

- Монтаж клапана: Вверните клапан в подготовленное отверстие с контролем усилия затяжки. Присоедините трубку сброса воздуха длиной не более 20-30 см.

- Проверка и регулировка:

- Подайте в систему давление, близкое к пороговому (используя манометр).

- Плавно повышайте давление, контролируя момент срабатывания клапана.

- Отрегулируйте натяжение пружины регулировочным винтом (если предусмотрено конструкцией).

- Тест безопасности: Проведите контрольный сброс на 10% выше рабочего давления компрессора. Убедитесь в отсутствии утечек и плавном возврате клапана в закрытое состояние.

| Параметр | Рекомендуемое значение | Опасные ошибки |

|---|---|---|

| Расположение | Верх ресивера | Установка после крана или фильтра |

| Порог срабатывания | Ниже предела прочности ресивера на 10-15% | Совпадение с рабочим давлением |

| Диаметр резьбы | Минимум 1/2" | Использование клапанов с резьбой 1/4" |

Подключение ресивера для накопления воздуха

Ресивер подключается к выходному патрубку компрессорной головки через металлическую трубку или армированный шланг высокого давления. Все соединения герметизируются фум-лентой или анаэробным герметиком, исключая утечки воздуха. Обязательно установите между головкой и ресивером обратный клапан, предотвращающий возврат сжатого воздуха при остановке мотора.

На корпусе ресивера смонтируйте обязательные элементы безопасности: предохранительный клапан, настроенный на давление на 15-20% выше рабочего, манометр для визуального контроля и кран для периодического слива конденсата. Нижний вывод ресивера оснастите шаровым краном с быстросъемным фитингом под пневмоинструмент.

Критические требования к ресиверу

- Объем: не менее 50 литров для эффективного сглаживания пульсаций

- Материал: толстостенная сталь с антикоррозийным покрытием

- Испытательное давление: минимум в 1.5 раза выше рабочего (проверяется гидротестом)

| Компонент | Назначение | Минимальные параметры |

|---|---|---|

| Обратный клапан | Блокировка обратного хода воздуха | Пропускная способность 200 л/мин |

| Предохранительный клапан | Аварийный сброс давления | Срабатывание при 10-12 бар |

| Соединительные шланги | Транспортировка воздуха | Рабочее давление 16+ бар, термостойкость 120°C |

После сборки проведите обязательное испытание: заполните систему воздухом под давлением 8-10 бар, обработайте все стыки мыльным раствором для выявления утечек. Ресивер должен удерживать давление минимум 30 минут без падения показаний манометра. Запрещается эксплуатация при обнаружении свищей или деформации баллона!

Обеспечение системы смазки вращающихся частей

Адаптация штатной системы смазки двигателя ВАЗ критична для долговечности компрессора. Масляный насос оригинального мотора сохраняет функциональность, но требует принудительной циркуляции смазки через все узлы трения, особенно подшипники коленвала и шатунов. Без давления масла произойдет заклинивание деталей в течение нескольких минут работы.

Модернизация включает установку дополнительного масляного резервуара (емкостью 2-3 литра) с сохранением штатного масляного насоса. Резервуар монтируется выше уровня картера для обеспечения самотека. Обязательна интеграция фильтра грубой очистки (сетка на заборнике) и маслорадиатора для отвода избыточного тепла, так как воздушное охлаждение компрессора менее эффективно, чем в ДВС.

Ключевые элементы системы

- Маслозаборник: погружная трубка с фильтром в резервуаре, соединенная шлангом высокого давления с входом насоса

- Магистрали подачи: стальные трубки/армированные шланги от выхода насоса к каналам коленвала и шатунных шеек

- Редукционный клапан: регулировка давления (оптимум 2-4 атм) для предотвращения выдавливания сальников

- Контрольные датчики: манометр давления масла и термометр на резервуаре

| Параметр | Значение | Риск нарушения |

|---|---|---|

| Тип масла | Полусинтетика 10W-40 | Загустение/закоксовывание |

| Давление (рабочее) | 2.5-3.5 атм | Износ вкладышей/задиры |

| Температура масла | ≤85°C | Потеря вязкости/окисление |

Обязательные условия: Герметизация картера через установку сальников на коленвале (перед маховиком и шкивом), регулярная замена масла каждые 50 моточасов. Использование поддона двигателя как промежуточного коллектора недопустимо – масло должно циркулировать только по замкнутой системе "резервуар-насос-магистрали-подшипники-резервуар".

Сборка системы охлаждения компрессора

Основная задача системы охлаждения – отвод тепла, неизбежно выделяющегося при сжатии воздуха в цилиндрах. Перегрев резко снижает КПД компрессора, ускоряет износ уплотнений и масла, а также может привести к самовоспламенению масляного тумана. Эффективное охлаждение критически важно для безопасной и долговечной работы установки.

Наиболее практичное решение – использование жидкостного охлаждения, задействовав штатную систему охлаждения двигателя ВАЗ. Для этого необходимо обеспечить циркуляцию охлаждающей жидкости через рубашку блока цилиндров двигателя, который теперь выполняет роль компрессорного блока.

Этапы сборки системы охлаждения

- Подключение к рубашке охлаждения блока:

- Определите патрубки входа и выхода ОЖ на блоке цилиндров двигателя ВАЗ.

- Подберите подходящие по диаметру силиконовые или резиновые патрубки.

- Интеграция в контур охлаждения:

- Врежьте патрубки компрессора в малый контур системы охлаждения двигателя (перед помпой и после термостата).

- Установите отдельный электрический насос для принудительной циркуляции ОЖ через компрессор, если его работа не синхронизирована с основным двигателем автомобиля.

- Установка дополнительного радиатора (опционально, но рекомендуется):

- Смонтируйте отдельный небольшой радиатор охлаждения (например, от печки ВАЗ или салонный радиатор иномарки) в зоне обдува.

- Подключите его последовательно в контур охлаждения компрессора для увеличения площади теплообмена.

- Обеспечьте обдув радиатора вентилятором с термовыключателем.

- Монтаж воздушного охладителя (ресивера):

- Установите металлический ресивер достаточного объема (от 50 литров) после компрессора.

- Обязательно оснастите ресивер дренажным клапаном для слива конденсата.

- Смонтируйте между выходом компрессора и ресивером маслоотделитель.

- Прокладка магистралей и контроль:

- Надежно закрепите все патрубки системы ОЖ хомутами.

- Установите датчик температуры ОЖ на выходе из компрессорного блока.

- Добавьте датчик температуры сжатого воздуха на выходе в ресивер.

| Элемент системы | Назначение | Критически важные параметры |

|---|---|---|

| Циркуляционный насос ОЖ | Обеспечение потока охлаждающей жидкости | Производительность (л/ч), напор |

| Дополнительный радиатор | Отвод тепла от ОЖ в атмосферу | Площадь теплообмена, обдув (вентилятор) |

| Ресивер | Охлаждение воздуха, накопление, стабилизация давления | Объем, наличие дренажа, испытательное давление |

| Маслоотделитель | Удаление масляного тумана из сжатого воздуха | Эффективность сепарации, пропускная способность |

После сборки тщательно проверьте герметичность всех соединений системы охлаждения и воздушных магистралей под давлением, прежде чем запускать компрессор на длительную работу. Контролируйте показания датчиков температуры во время работы – температура ОЖ на выходе из блока не должна превышать 90-95°C, температура сжатого воздуха на входе в ресивер должна быть как можно ниже (оптимально не выше 50-60°C).

Установка манометра и предохранительного клапана

Подготовьте резьбовые отверстия на ресивере или выходной магистрали компрессора для монтажа приборов. Используйте переходники-ниппели при несовпадении диаметров резьбы. Уплотните соединения фум-лентой или сантехнической нитью для исключения утечек воздуха. Манометр разместите в зоне видимости оператора.

Предохранительный клапан вкрутите непосредственно в корпус ресивера либо на тройник перед манометром. Убедитесь, что клапан рассчитан на давление выше рабочего (рекомендуется 8-10 бар для систем с двигателем ВАЗ), а его дренажный патрубок направлен в безопасную сторону. Проверьте свободный ход штока клапана.

Последовательность подключения

- Смонтируйте тройник на выходе ресивера

- Установите манометр в верхнее ответвление

- Предохранительный клапан вкрутите в боковой отвод

- Основную магистраль подключите к оставшемуся выходу

| Компонент | Рекомендуемые параметры |

| Манометр | 0-16 бар, класс точности 2.5 |

| Предохранительный клапан | Срабатывание при 10-12 бар |

| Резьбовые соединения | G1/4" или G1/2" |

Важно: После сборки выполните тестовый запуск. Постепенно повышайте давление, контролируя показания манометра. Убедитесь, что клапан срабатывает при достижении критического значения (обычно 10-12 бар) с характерным шипением. Проверьте герметичность всех стыков мыльным раствором.

Электрическое подключение и защита мотора

Для питания двигателя ВАЗ (12 В постоянного тока) необходим преобразователь сетевого напряжения 220 В. Используйте мощный блок питания (БП) с выходным напряжением 12 В и током, превышающим максимальный потребляемый ток двигателя на 20-30%. Учитывайте пусковые токи: при старте нагрузка может кратковременно возрастать в 2-3 раза.

Обязательно установите защитные устройства: предохранитель на плюсовом проводе и автоматический выключатель для аварийного отключения. Дополнительно рекомендуется схема термозащиты – перегрев обмоток при длительной работе критичен для автомобильных моторов.

Схема подключения и компоненты

Основные элементы цепи:

- Блок питания 220AC/12DC (мощность 200-400 Вт для типовых моторов ВАЗ)

- Автоматический выключатель на 220 В (номинал: 2-5 А)

- Предохранитель на 12 В (25-40 А в зависимости от мотора)

- Термореле с датчиком (установите на корпус двигателя, настройка: 80-90°C)

- Магнитный пускатель (катушка 12 В) для дистанционного управления

Порядок коммутации:

| Источник | Назначение | Подключение |

|---|---|---|

| Сеть 220 В | Защита входа | Фаза → Автомат → БП |

| БП 12 В (+) | Защита мотора | → Предохранитель → Пускатель |

| Пускатель | Управление | Силовые контакты → Термореле → Мотор (+) |

| БП 12 В (-) | Замкнутый контур | → Мотор (-) |

Термореле монтируйте непосредственно на корпус двигателя через термопасту. При срабатывании защиты цепь управления пускателя размыкается, отключая питание. Для снижения помех параллельно клеммам мотора установите керамический конденсатор 0.1 мкФ.

Регулировка давления в рабочем диапазоне

Основным элементом регулировки служит реле давления (прессостат), устанавливаемое на ресивере. Его задача – автоматическое отключение электродвигателя при достижении верхнего порога давления и включение при падении до нижнего предела. Правильная настройка этих порогов критична для безопасной работы компрессора и долговечности двигателя ВАЗ.

Для настройки прессостата используются две пружины с регулировочными гайками: большая отвечает за верхний порог отключения (максимальное давление), малая – за разницу (ΔP) между верхним и нижним (включения) пределами. Регулировку выполняют при работающем компрессоре, контролируя показания манометра на ресивере.

Процесс настройки

- Подготовка: Отключите питание компрессора. Снимите защитный кожух с прессостата, обеспечив доступ к регулировочным пружинам.

- Настройка верхнего предела (Pmax):

- Включите компрессор. Дайте ему набрать давление и автоматически выключиться.

- Зафиксируйте значение Pmax по манометру.

- Для увеличения Pmax – вращайте гайку большой пружины по часовой стрелке.

- Для уменьшения Pmax – вращайте гайку против часовой стрелки.

- Настройка разницы давлений (ΔP):

- После изменения Pmax компрессор включится при падении давления на заводскую ΔP (обычно ~1.5-2 бар).

- Для увеличения ΔP (более редкие включения) – вращайте гайку малой пружины по часовой стрелке.

- Для уменьшения ΔP (более частые включения) – вращайте гайку против часовой стрелки.

- Проверка: После каждой корректировки дайте компрессору совершить 2-3 рабочих цикла (набор давления + отключение, сброс + включение). Контролируйте фактические значения Pmax и Pmin (давление включения) манометром.

Ключевые рекомендации:

- Устанавливайте Pmax не выше 8-9 бар для двигателя ВАЗ в режиме компрессора во избежание перегрузок.

- Минимальное давление включения (Pmin) должно быть достаточным для работы пневмоинструмента (обычно не ниже 5-6 бар).

- Оптимальная ΔP – 1.5-2.5 бар. Слишком малая ΔP (<1 бар) вызовет частые запуски двигателя и его перегрев.

- Обязательно установите аварийный клапан срабатывания на 10-15% выше Pmax на случай отказа прессостата.

| Параметр | Регулирующий элемент | Рекомендуемое значение |

|---|---|---|

| Максимальное давление (Pmax) | Большая пружина прессостата | 8-9 бар |

| Минимальное давление (Pmin) | Малая пружина прессостата (ΔP) | 5-7 бар |

| Разница давлений (ΔP) | Малая пружина прессостата | 1.5-2.5 бар |

Герметизация соединений и тестирование на утечки

Утечки воздуха не только снижают КПД компрессора, но и создают риск внезапного разрыва магистралей при высоком давлении. Неплотности в соединениях приводят к перегрузке двигателя ВАЗ и преждевременному износу компонентов. Качественная герметизация критична для безопасной и стабильной работы установки.

Для уплотнения резьбовых стыков используйте фторопластовую ленту (ФУМ), нить-герметик или анаэробные составы. Тестирование проводят методом обмыливания при рабочем давлении 8-10 атмосфер. Обязательно проверяют все узлы: трубные резьбы, фланцы, клапаны, прокладки и сварные швы.

Технология работ

Материалы для герметизации:

| Материал | Область применения | Техника нанесения |

|---|---|---|

| ФУМ-лента | Резьбовые фитинги, штуцеры | Намотка по часовой стрелке (15-20 витков) |

| Анаэробный герметик | Фланцы, металлические резьбы | Нанесение тонким слоем на обе поверхности |

| Силикон высокотемпературный | Прокладки, крышка картера | Сплошной контур без разрывов |

Порядок герметизации:

- Очистите резьбы металлической щёткой и обезжирьте уайт-спиритом

- Нанесите герметик: при использовании ленты ФУМ делайте натяг с перекрытием витков

- Затягивайте соединения динамометрическим ключом с усилием 40-50 Н·м

- Удалите излишки состава до полимеризации

Тестирование системы:

- Закройте выходной вентиль ресивера

- Запустите компрессор и нагоните давление до 10 атм

- Отключите двигатель и нанесите мыльный раствор кистью на все стыки

- Отметьте мелом участки с пузырями

- Стравите воздух, перегерметизируйте проблемные соединения

- Повторите проверку 2-3 раза

Особое внимание уделите соединениям после ресивера и редуктора давления – участкам с максимальной нагрузкой. При обнаружении утечек в сварных швах требуется переварка дефектного участка. После устранения всех негерметичностей проведите контрольный 30-минутный тест с фиксацией падения давления в ресивере (допустимо не более 0.5 атм/час).

Первичный запуск и проверка работоспособности

Перед запуском убедитесь в отсутствии масляных подтёков на соединениях, проверьте надёжность крепления всех узлов и уровень масла в картере компрессора. Подключите ресивер к выходному патрубку через предохранительный клапан, настроенный на давление не выше 8 атм.

Подсоедините пусковой кабель двигателя к АКБ, откройте дренажный кран ресивера и запустите мотор на 10-15 секунд без нагрузки. Контролируйте отсутствие посторонних шумов (стук, скрежет) и вибраций.

Проверка работоспособности

Закройте дренажный кран ресивера и выполните полный цикл тестирования:

- Запустите двигатель, наблюдая за стрелкой манометра ресивера

- Фиксируйте время достижения рабочих параметров:

- 2-3 атм за 15-25 секунд (для двигателя 1.5 л)

- 6-7 атм за 45-60 секунд

- Проверьте срабатывание редукционного клапана при достижении 8 атм

- Заглушите двигатель после автоматического отключения

Проведите контроль герметичности системы: давление в ресивере не должно падать более чем на 0.5 атм за 10 минут простоя. При подключении пневмоинструмента убедитесь в стабильности давления на выходе во время работы.

| Параметр | Нормальное значение | Неисправность |

| Температура головки цилиндра | до 90°C | Локальный перегрев >110°C |

| Вибрация корпуса | Равномерная | Резонансные колебания |

| Цвет выхлопа | Прозрачный | Сизый или чёрный дым |

После успешной проверки слейте конденсат из ресивера и повторите цикл 2-3 раза для стабилизации работы уплотнений. При первом техническом обслуживании замените масло после 5 часов эксплуатации.

Эксплуатация и обслуживание самодельного компрессора

Перед каждым запуском проверяйте уровень масла в картере двигателя и натяжение приводного ремня. Убедитесь в отсутствии утечек воздуха в соединениях, целостности ресивера и воздушных шлангов. Запускайте агрегат на открытом воздухе или в проветриваемом помещении для отвода выхлопных газов, избегайте работы вблизи легковоспламеняющихся материалов. Следите за температурой двигателя – непрерывная работа не должна превышать 15-20 минут с последующим охлаждением.

Обязательно сливайте конденсат из ресивера после каждого использования через дренажный кран. Регулярно очищайте воздушный фильтр двигателя от пыли и проверяйте герметичность системы. При появлении посторонних шумов, вибрации или падении давления немедленно остановите компрессор для диагностики. Используйте только масла, рекомендованные для двигателей ВАЗ, и соблюдайте их класс вязкости по сезону.

Регламент технического обслуживания

| Операция | Периодичность | Действия |

|---|---|---|

| Замена масла | Каждые 50 часов работы | Слив отработки через отверстие поддона, залив свежего масла до метки на щупе |

| Проверка клапанов | Каждые 100 часов работы | Регулировка тепловых зазоров клапанного механизма щупом |

| Обслуживание ресивера | Раз в 6 месяцев | Визуальный осмотр на коррозию, гидравлическое испытание давлением |

| Чистка воздушных фильтров | Каждые 10 часов работы | Промывка фильтрующего элемента бензином/керосином |

Критически важные меры безопасности: Установите на ресивере аварийный клапан срабатывания выше рабочего давления и манометр для визуального контроля. Все электрические соединения защитите от влаги и вибрации. Не допускайте превышения давления, на которое рассчитаны компоненты системы (шланги, фитинги, ресивер). Используйте защитные очки при работе с пневмоинструментом.

Список источников

При подготовке материалов использовались открытые технические ресурсы и практические руководства по переоборудованию автомобильных компонентов.

Следующие источники содержат детальные инструкции и схемы для самостоятельной сборки компрессора из серийных автодеталей.

Информационные материалы

- Технические форумы автомобилистов (разделы по тюнингу и переделке запчастей)

- Официальные мануалы по ремонту двигателей ВАЗ классических моделей

- Видеоинструкции на платформах видеохостинга с пошаговой сборкой

- Специализированные блоги по пневмооборудованию и автоподбору комплектующих

- Патентные описания самодельных воздушных компрессоров

- Сравнительные обзоры ресиверов от разных производителей

- Энциклопедии по автомобильной электронике и системам охлаждения