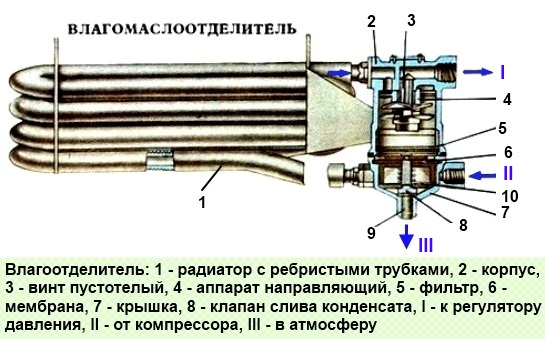

Конструкция и функции влагоотделителя КамАЗ

Статья обновлена: 28.02.2026

Эффективность тормозной системы грузовиков КАМАЗ напрямую зависит от чистоты сжатого воздуха. В условиях российской эксплуатации высокая влажность воздуха создаёт серьёзную угрозу: конденсат в пневмомагистралях провоцирует коррозию, замерзание клапанов зимой и смазочную эмульсию. Влагоотделитель служит первичным фильтром, удаляя влагу и частицы масла сразу после компрессора. Его исправная работа – минимальное требование для безотказного функционирования тормозов, рессорного подвешивания и пневматики вспомогательных систем. Понимание устройства и принципа действия этого узла критично для профилактики аварийных ситуаций и сокращения затрат на ремонт.

Основная задача влагоотделителя на грузовом автомобиле

Главная функция влагоотделителя – удаление конденсата из сжатого воздуха, поступающего от компрессора в пневмосистему. Влага образуется из-за перепадов температур и атмосферной влажности при сжатии воздуха. Её накопление вызывает коррозию металлических элементов: магистралей, цилиндров, клапанов и ресиверов, что сокращает срок службы узлов.

При низких температурах оставшаяся вода замерзает, блокируя каналы и механизмы – это нарушает работу тормозов, пневмоподвески и вспомогательных систем. Фильтрация жидкости и твёрдых примесей (пыль, частицы масла) дополнительно защищает чувствительные компоненты от износа и загрязнения.

Конкретные последствия без очистки воздуха:

- Обледенение тормозных клапанов зимой → отказ тормозной системы

- Коррозия внутренних поверхностей ресиверов → утечки воздуха

- Загрязнение уплотнителей цилиндров → заклинивание поршней

Конструкция крышки влагоотделителя КАМАЗ: ключевые элементы

Крышка влагоотделителя КАМАЗ выполняет функции герметизации корпуса и размещения механизмов управления сливом конденсата. Она изготавливается методом литья из алюминиевых сплавов, обеспечивающих устойчивость к коррозии и высокую механическую прочность в условиях вибрации и перепадов температур.

Основными конструктивными зонами крышки являются центральный колодец для установки поршневого механизма слива и периферийный фланец с крепежными отверстиями под болты. На внешней поверхности сформированы ребра жесткости, предотвращающие деформацию при затяжке, а внутренняя часть содержит точные каналы для распределения сжатого воздуха и конденсата.

Ключевые элементы крышки:

- Гнездо поршня управления сливом: Прецизионный цилиндр, в котором перемещается поршень аварийной продувки.

- Дренажный канал: Лабиринтный путь для вывода конденсата наружу при срабатывании сливного механизма.

- Уплотнительная канавка: Кольцевая проточка для установки резинового кольца, герметизирующего стык с корпусом.

- Воздуховод регенерации: Канал подвода части очищенного воздуха к поршневому узлу для штатной работы системы управления сливом.

- Резьбовые отверстия: Монтажные точки для датчиков давления или аварийных клапанов (в модифицированных версиях).

Защитный колпак и его роль в эксплуатации

Обеспечивает герметичность сливного клапана зимой после продувки системы от конденсата. В холодный период колпак защищает механизм от примерзания льда к выпускному отверстию при контакте с влажным воздухом при простое.

Служит барьером от агрессивных внешних факторов: дорожной соли, песка, грязи и брызг воды при движении. Так предотвращается коррозия и заклинивание сливной иглы влагоотделителя.

Основные эксплуатационные функции:

- Блокировка образования наледи на устье сливного клапана

- Защита от проникновения абразивных частиц во внутренний механизм

- Предотвращение коррозионных процессов в узле слива

Устройство сепаратора влагоотделителя КАМАЗа

Основным элементом служит корпус из алюминиевого сплава, имеющий коническую нижнюю часть для накопления конденсата. В верхней секции размещены входной клапан подачи сжатого воздуха из ресивера и выходной порт для осушенного потока. Центральную ось конструкции занимает наклонная турбина винтообразной формы, изготовленная из полимерных материалов.

Над турбинным блоком размещены:

- Сетчато-пластинчатый фильтр – лабиринт из металлических перегородок для первичной конденсации влаги

- Дефлектор потока – ребристая чаша, преобразующая ламинарное течение в вихревое

Важнейший компонент – дренажный клапан в форме подпружиненного штока. Он монтируется в донной части корпуса и управляется механическим либо электронным приводом (в модификациях с подогревом). Ниже представлено устройство в виде таблицы:

| Зона управления потоком | Завихритель + дефлектор + фильтрующий блок |

| Сепарационная камера | Конический объем корпуса ниже турбины |

| Сливная система | Клапан с возвратной пружиной + шламовая камера + дренажный патрубок |

Назначение фильтрующего элемента и его материалы

Основное назначение фильтрующего элемента во влагоотделителе КАМАЗ – очистка сжатого воздуха от микрочастиц пыли, абразивных включений и остатков масляного аэрозоля после прохождения через циклонную камеру. Он предотвращает попадание твёрдых примесей в тормозную систему и пневмоприводы, защищая резиновые уплотнения, механизмы клапанов и исполнительные устройства от преждевременного износа и заклинивания.

Качественная и глубокая фильтрация обеспечивается за счёт структуры материала: фильтрующий элемент улавливает частицы размером до 5 микрон, сохраняя стабильную пропускную способность даже при значительных перепадах давления и повышенной влажности в системе. Это критически важно для поддержания эффективности торможения и безопасности грузового автомобиля в любых условиях эксплуатации.

Используемые материалы

- Фильтровая прессованная бумага – высокопористый материал с высокой грязеёмкостью, пропитанный смолами для повышения влагостойкости.

- Синтетические волокна (полиэстер, нейлон): устойчивы к химическим воздействиям и температурным деформациям в диапазоне -40°C до +120°C.

- Металлические сетки (нержавеющая сталь): устанавливаются как предфильтр грубой очистки для увеличения общего ресурса элемента.

Все материалы рассчитаны на работу под давлением до 12 атмосфер и совместимы с воздушными системами грузовиков КАМАЗ. Регулярная замена элемента (каждые 30–40 тыс. км пробега) обеспечивает стабильную работу влагоотделителя и продлевает срок службы контуров пневмопривода.

Рабочая камера и особенности её строения

Рабочая камера влагоотделителя КАМАЗа представляет собой цилиндрический металлический корпус, где происходят ключевые процессы осушения сжатого воздуха. Внутри неё размещён фильтрующий элемент, чаще всего изготовленный из специфических синтетических материалов с водоотталкивающими свойствами. Этот компонент герметично зафиксирован, предотвращая обход воздушного потока мимо фильтрационной зоны.

Конструкция камеры включает два технологически важных контура: верхний – для поступления влажного воздуха от компрессора, и нижний – для отвода очищенного воздуха далее в пневмосистему. На дне камеры расположен клапан для слива конденсата, активируемый либо вручную, либо автоматически через терморегулятор. Особое внимание уделяется уплотнителям на стыках, обеспечивающим абсолютную герметичность под давлением до 10 атмосфер.

Ключевые конструктивные особенности рабочей камеры:

• Турбулизатор потока: Ребра или лабиринтные каналы на входе, закручивающие воздух для центробежной сепарации крупных капель.

• Антифризное исполнение: В моделях для холодного климата интегрирован нагревательный элемент, предотвращающий замерзание конденсата.

• Визуальный индикатор: Смотровое окно или прозрачный участок для контроля уровня воды без разборки.

• Усиленные сварные швы: Особенно в зонах крепления клапанов и патрубков для устойчивости к вибрациям.

| Компонент | Функция |

| Фильтр-сетка | Улавливает механические примеси и капли воды |

| Сепараторная перегородка | Создает зоны высокого/низкого давления для конденсации пара |

| Тепловой экран | Снижает теплопередачу от компрессора для ускорения охлаждения воздуха |

Функции клапана слива конденсата

Основная и критически важная функция клапана слива конденсата заключается в периодическом отводе скопившейся жидкости (конденсата) из нижней части чаши влагоотделителя (отстойника). Этот конденсат образуется в результате охлаждения сжатого воздуха и его отделения от масляных паров и посторонних частиц магистралью влагоотделителя. Регулярный сброс влаги через клапан гарантирует, что ее уровень в отстойнике не превысит допустимый предел.

Клапан служит предохранительным барьером, препятствующим попаданию накопленной воды, масла и грязи в дальнейшие элементы пневмосистемы транспортного средства – ресиверы, тормозные цилиндры, пневмораспределители. Это предотвращает замерзание тормозов зимой, коррозию металлических частей системы и выход из строя чувствительных пневматических элементов из-за загрязнений. Большинство клапанов имеют также функцию принудительного (ручного) слива, активируемую водителем нажатием кнопки или рычага на корпусе клапана для дополнительного контроля.

Манжета штока управления: конструкция и важность

Манжета штока управления в пневмосистеме КАМАЗа представляет собой уплотнительный элемент цилиндрической формы, устанавливаемый на подвижный шток регулятора давления влагоотделителя. Её ключевая функция – предотвращение подсоса атмосферного воздуха и утечки сжатого воздуха из рабочей камеры при перемещениях штока. Конструктивно выполняется из маслобензостойкой резины или полиуретана с армированием металлическим каркасом для сохранения геометрии под нагрузкой.

Важность компонента напрямую связана с герметичностью системы: повреждённая манжета провоцирует падение давления в контуре тормозных механизмов и нарушает работу эжектора осушки воздуха. Треснувший или деформированный уплотнитель приводит к ложным срабатываниям клапана сброса давления, запотеванию пневмоприборов из-за влаги и ускоренному коррозионному износу деталей ресивера. Замена осуществляется вместе с комплексным ТО влагоотделителя каждые 60-80 тыс. км пробега.

- Конструктивные характеристики: Двойная губа контакта с металлической обоймой, термостойкость до +120°C

- Критичность отказа: Провоцирует аварийное падение давления в тормозном контуре ниже 5,5 атм

- Эксплуатационные требования: Обязательная проверка при сезонном обслуживании пневмосистемы

Дренажное отверстие: принцип действия и расположение

Дренажное отверстие выполняет функцию удаления накопленной в корпусе влагоотделителя воды. Когда сжатый воздух проходит через влагоотделитель, происходит конденсация паров влаги на внутренних стенках и лабиринтных элементах. Образовавшийся конденсат стекает в нижнюю часть корпуса под действием силы тяжести. Открытое дренажное отверстие создаёт канал для вывода этой жидкости наружу, предотвращая её попадание в пневматическую систему автомобиля, что особенно актуально зимой для защиты от замерзания.

Отверстие расположено строго в нижней точке корпуса влагоотделителя – обычно под защитной крышкой или колбой. Такое размещение обеспечивает полный слив конденсата самотеком. В большинстве конструкций КАМАЗа оно объединено с системой принудительного дренажа: оператор должен периодически нажимать кнопку на корпусе устройства. При активации кнопки механический толкатель открывает клапан дренажного канала, выпуская скопившуюся жидкость, после чего отверстие автоматически герметизируется для поддержания рабочего давления в системе.

Клапан термостата и регуляция температурных режимов

Клапан термостата в системе охлаждения двигателя КАМАЗ отвечает за поддержание оптимальной рабочей температуры (85–95°C) путём регулировки потока охлаждающей жидкости. При холодном запуске он блокирует циркуляцию через основной радиатор, форсируя быстрый прогрев. Перекрытие большого круга охлаждения снижает износ деталей и сокращает время выхода мотора на эффективный тепловой режим.

Принцип работы основан на расширении термочувствительного элемента (воска или жидкости в медном цилиндре). Достигнув заданной температуры, элемент расширяется, толкая шток и открывая основной клапан. Через него жидкость поступает в радиатор для охлаждения. Одновременно закрывается малый контур циркуляции, что предотвращает перегрев.

Устройство клапана

- Термоэлемент: герметичный цилиндр с наполнителем, реагирующим на нагрев расширением.

- Основной клапан: тарельчатый затвор, открывающий доступ к радиатору.

- Перепускной клапан: направляет антифриз по малому кругу до прогрева.

- Корпус: литой алюминиевый или латунный канал с посадочными седлами для клапанов.

| Температура двигателя | Состояние клапана | Контур циркуляции |

|---|---|---|

| Ниже 80°C | Закрыт основной клапан | Малый круг (через «рубашку» двигателя) |

| 80–95°C | Основной клапан частично открыт | Комбинированный с корректировкой потока |

| Выше 95°C | Основной клапан полностью открыт | Большой круг (через радиатор) |

Стабильная работа термостата гарантирует снижение расхода топлива и вредных выбросов. Неисправности (заклинивание в открытом/закрытом положении) вызывают перегрев или длительный прогрев мотора, что требует немедленной замены клапана.

Запорная игла управления влагоотделителем

Запорная игла является критически важным элементом управляющего пневмоклапана влагоотделителя. Она аксиально перемещается внутри седла клапана под действием толкателя, соединённого с диафрагмой или управляющим поршнем. Положение иглы напрямую определяет открытие или перекрытие каналов системы пневмопривода.

В закрытом состоянии игла плотно прижимается к седлу тарельчатой пружиной, перекрывая доступ сжатого воздуха к полости разгрузки влагоотделителя либо к дренажному каналу. При подаче управляющего сигнала (падение давления в управляющей магистрали) усилие на толкателе преодолевает сопротивление пружины, игла отходит от седла, открывая проход рабочему воздуху.

Функции и особенности

- Регулировка циклов сброса: Открытие иглы инициирует слив конденсата через дренажный клапан в режиме "продувки".

- Герметичность: Коническая уплотнительная поверхность иглы обеспечивает надёжное запирание при закрытии, предотвращая утечки воздуха.

- Влияние износа: Задиры или коррозия на поверхности иглы/седла приводят к нарушению герметичности и некорректной работе влагоотделителя (падает давление в системе, учащается сброс конденсата).

- Чувствительность: Скорость срабатывания и минимальное перепад давления для открытия зависят от жёсткости пружины и качества подвижного сопряжения.

Поршень клапана слива: устройство и принцип срабатывания

Поршень клапана слива представляет собой цилиндрический элемент, размещённый в расточке крышки корпуса влагоотделителя. Основные компоненты устройства: рабочий шток с уплотнительным кольцом, возвратная пружина и седло клапана. Шток фиксируется стопорным кольцом, обеспечивающим стабильность хода, а пружина постоянно прижимает поршень к седлу. Уплотнительное кольцо на торце поршня гарантирует герметичность в закрытом состоянии.

Срабатывание происходит при превышении давления в рабочей камере над сопротивлением возвратной пружины. При нормальном режиме работы (до 0.8 МПа) клапан остаётся закрытым под действием усилия пружины. При критическом накоплении конденсата давление сжатого воздуха на торец штока преодолевает сопротивление пружины, поршень отодвигается от седла и открывает дренажное отверстие для удаления жидкости. После снижения давления (выпуска конденсата) пружина возвращает шток в исходное положение, перекрывая слив.

Поступление сжатого воздуха в корпус влагоотделителя

Сжатый воздух от компрессора поступает во входной патрубок корпуса влагоотделителя под рабочим давлением пневмосистемы. Направление подачи организовано тангенциально относительно цилиндрической части корпуса.

Входящий поток на высокой скорости закручивается вдоль внутренних стенок сепарационной камеры, формируя спиралевидное движение. Резкое изменение траектории создаёт центробежную силу, выступающую основным фактором первичной сепарации веществ.

Конструктивные особенности входной зоны:

- Тангенциальный канал – инициирует вихревое движение потока

- Дефлектор – направляет воздух вдоль стенок корпуса

- Завихритель – увеличивает кинетическую энергию вращения

Этап центробежной очистки воздуха от влаги

На данном этапе задействуется ключевая конструктивная часть влагоотделителя – центробежный сепаратор. Поступающий из впускного тракта загрязненный и насыщенный влагой воздух направляется специальными лопатками внутрь этого барабанного устройства, имеющего характерную спиралевидную форму, часто называемую "улиткой".

Основная задача центробежного этапа – удаление основного объема жидкой воды и крупных примесей. Принцип действия основан на использовании центробежной силы, возникающей при вращательном движении воздушного потока:

- Завихрение потока: Воздух, попадая во вращающуюся камеру "улитки", начинает интенсивно закручиваться.

- Действие центробежной силы: Более тяжелые частицы воды и крупная грязь, обладая большей массой, чем воздух, под действием центробежных сил интенсивно отбрасываются к периферии (стенкам барабана).

- Сепарация (разделение): Легкий воздух, освобождаясь от значительной части влаги и грязи, продолжает двигаться по центральной части потока к выходу из сепаратора. Вода, под воздействием силы тяжести и центробежной силы, прижимается к стенкам и стекает вниз.

- Сбор влаги: Отделенная жидкость вместе с уловленными твердыми частицами собирается в нижней части корпуса влагоотделителя.

Образовавшийся конденсат затем периодически вручную или автоматически удаляется из системы через сливной клапан (краник).

Таким образом, центробежная очистка является первичным и грубым этапом осушения воздуха перед его поступлением к более тонкой очистке и далее в двигатель, играя критическую роль в предотвращении попадания крупных капель воды и абразива.

Фильтрация микрочастиц через картридж

Сердцем фильтрации твердых загрязнений во влагоотделителе пневмосистемы КАМАЗ является сменный фильтровальный картридж (патрон). Этот элемент выполнен из специальных синтетических волокон или композитных материалов, структура которых рассчитана на задержание мельчайших частиц, преимущественно размером от 3 до 5 микрон и более.

Подаваемый в агрегат сжатый воздух после прохождения через центробежно-вихревую камеру (где отделяются основные объемы влаги и крупные частицы) направляется в картридж. Здесь воздушный поток вынужден проходить сквозь толщу пористого фильтроматериала.

Устройство и механизм работы фильтровального картриджа

Конструктивно картридж представляет собой многослойную структуру:

- Наружные слои: Обычно имеют более крупные поры. Их основная задача – первоначальная, "грубая" фильтрация, а также распределение потока воздуха по всей площади элемента и предотвращение локальных перегрузок.

- Внутренние слои (сердечник): Обладают значительно более мелкими порами. Именно здесь происходит основная ультратонкая очистка, задерживающая микроскопические абразивные частицы, остатки продуктов износа компрессора и трубопроводов.

Принципы улавливания частиц:

- Инерционное соударение: Более крупные и тяжелые частицы, не способные быстро следовать за извилистым потоком воздуха, по инерции врезаются в волокна фильтра и прилипают к ним.

- Прямой перехват: Частицы, движущиеся по траектории, приводящей их в непосредственный контакт с поверхностью волокна в пределах своего радиуса, задерживаются.

- Диффузия (Броуновское движение): Мельчайшие частицы (субмикронные) хаотично движутся в воздушном потоке из-за молекулярных столкновений. Это хаотичное движение увеличивает вероятность их контакта и адгезии (прилипания) к волокнам фильтра.

- Электростатическое притяжение: Некоторые синтетические материалы могут обладать электростатическим зарядом, притягивающим противоположно заряженные частицы пыли и аэрозолей.

Специфика конструкции:

- Пористость и Z-образный путь: Структура материала картриджа создает длинный, извилистый "Z-образный" путь для воздушного потока. Это многократно увеличивает вероятность контакта частиц с фильтровальными волокнами.

- Градиентная плотность: Часто используется конструкция с увеличением плотности и уменьшением размера пор по ходу движения воздуха от внешней поверхности к внутренней. Это обеспечивает постепенную очистку и предотвращает быстрое засорение слоя глубокой фильтрации.

Назначение микрофильтрации:

Ключевая задача картриджа – обеспечить максимально возможную очистку сжатого воздуха от мельчайших механических примесей. Попадание таких частиц в тормозной кран, цилиндры, пневмокамеры приводит к ускоренному абразивному износу манжет, уплотнений и трущихся поверхностей, провоцирует заклинивание клапанов, что напрямую влияет на надежность и безопасность работы тормозной и прочих пневматических систем КамАЗа.

Конденсированная влага скапливается в нижней полости корпуса влагоотделителя. Её удаление предотвращает замерзание в клапанах тормозной системы зимой и коррозию элементов пневмопроводов.

Для вывода используется сливной клапан, установленный на дне корпуса. При срабатывании клапана конденсат под собственным весом вытекает наружу через дренажный канал.

Отвод конденсированной жидкости в атмосферу

Процесс состоит из ключевых этапов:

- Конденсат собирается в отстойной камере узла

- Заполнение камеры инициирует принудительное или автоматическое открытие дренажного клапана

- Жидкость самотеком удаляется по сливной магистрали в окружающую среду

Важно: Для механических систем клапан активируется ручным рычагом. В автоматических системах:

- Реверсивный поршень открывает клапан при достижении давления >0.2 МПа

- Электронные модели сливают конденсат по времени или уровню

| Тип клапана | Метод активации |

|---|---|

| Ручной | Механическое воздействие на рычаг |

| Реверсивный | Пневматика (давление воздуха) |

| Электрический | Контроллер по таймеру/датчику |

После сброса клапан герметично закрывается под действием возвратной пружины, восстанавливая работоспособность системы.

Подача осушенного воздуха к ресиверам

После прохождения через фильтрующий элемент и камеру осушки, очищенный от влаги и механических примесей сжатый воздух направляется в систему ресиверов пневматической системы автомобиля. Основной тракт подачи осушенного воздуха представляет собой магистральный трубопровод, соединяющий выходное отверстие влагоотделителя с входными патрубками воздушных баллонов.

Давление в линии поддерживается в заданном рабочем диапазоне (обычно 7–8 бар), необходимом для корректной работы потребителей. Параллельно с основной подачей функционирует контур регенерации, создающий перепад давления для выброса скопившейся во влагоотделителе воды через дренажное устройство.

Ключевые аспекты подачи:

- Воздух распределяется по независимым контурам (тормозные системы, вспомогательные потребители) через квартирующий клапан (четырехконтурный защитный клапан).

- Ресиверы выполняют функции накопителей, обеспечивая стабильность давления при пиковых нагрузках.

- В магистраль интегрированы предохранительные клапаны и манометры для контроля давления.

| Элемент контура | Функция при подаче |

|---|---|

| Металлические трубопроводы/шланги | Физическая транспортировка воздуха к ресиверам |

| Четырёхконтурный клапан | Разделение потока и защита контуров от взаимных потерь давления |

| Обратные клапаны | Предотвращение обратного движения воздуха при падении давления в магистрали |

Надежность подачи осушенного воздуха критична для работы тормозных механизмов и пневматических агрегатов (редуктор, пневмоподвеска, привод сцепления). Отказ или загрязнение магистрали может привести к замерзанию конденсата в зимний период, коррозии ресиверов и падению эффективности тормозной системы.

Регенерация системы при прекращении подачи воздуха

При остановке работы компрессора и полном прекращении подачи в систему сжатого воздуха, давление в системе начинает падать. Когда давление в магистрали управления влагоотделителя снижается до определенного уровня (обычно около 0.3-0.5 МПа), срабатывает важнейший элемент системы регенерации – противосливной клапан поршня управления или соответствующая контрольная мембрана в модульных конструкциях осушителей.

Срабатывание этого клапана или мембраны создает канал для выхода остаточного давления из надпоршневой камеры цилиндра управления дренажного клапана. Потеря давления в камере управления позволяет мощной возвратной пружине резко оторвать тарелку дренажного клапана от седла. В результате этого открытое дренажное отверстие (4) соединяет полость влагосборника с атмосферой.

Процесс удаления конденсата и важность регенерации

Открытие дренажного отверстия под действием пружины приводит к мгновенному сбросу избыточного давления из зоны влагосборника и внутренних полостей влагоотделителя прямо в атмосферу. Этот выброс воздуха сопровождается удалением всего накопленного в осушителе конденсата, который не был сброшен малыми порциями во время нормальной работы через эжектор в цикле регенерации.

Данный финальный сброс критически важен по нескольким причинам:

- Не позволяет конденсату замерзнуть внутри осушителя или сливного канала при отрицательных температурах, что могло бы полностью вывести узел из строя (образование ледяной пробки) до следующего запуска двигателя.

- Обеспечивает осушение внутренних полостей перед длительным простоем транспортного средства, минимизируя риск коррозии.

- Готовит осушитель к эффективной работе при следующем запуске системы пневмопривода, гарантируя начальную подачу максимально осушенного воздуха.

- Предотвращает забросы влаги в первую очередь в пневмосистему тормозов при запуске за счет очистки полости перед впускным седлом клапана.

Стабильная и корректная работа механизма регенерации при падении давления – залог долговечности не только самого влагоотделителя КАМАЗ, но и всей пневматической системы грузовика, особенно ее критичных элементов, таких как контуры тормозов и блокировки дифференциала.

Автоматическое удаление конденсата в процессе работы

Влагоотделители КАМАЗа оснащаются автоматическими системами сброса конденсата, исключающими ручное обслуживание во время эксплуатации. Функцию выполняет автоматический сливной клапан, встроенный в нижнюю часть корпуса сепаратора. Этот механизм непрерывно отслеживает уровень накопленной жидкости в отстойнике.

Принцип действия основан на поплавковой технологии: при достижении критического уровня воды поплавок поднимается, механически открывая выпускное отверстие. После сброса жидкости поплавок опускается, перекрывая канал и предотвращая утечку сжатого воздуха. Такая конструкция гарантирует бесперебойную работу пневмосистемы без риска замерзания или коррозии компонентов.

Особенности автоматического сброса

- Нулевое вмешательство оператора – клапан срабатывает автономно при движении автомобиля.

- Аварийная защита – при отказе поплавка клапан переходит в закрытое положение, сохраняя давление в системе.

- Адаптивность к температурам – устойчивость к обледенению за счёт латунных/полимерных компонентов.

Ручной режим слива скопившейся жидкости

Ручной слив жидкости из влагоотделителя КАМАЗа осуществляется через клапан экстренного сброса, расположенный в нижней части корпуса агрегата. Для выполнения операции необходимо вручную потянуть кольцо или рычаг сливного устройства вверх или в сторону (в зависимости от модели), что механически открывает запорный элемент. Физическое усилие преодолевает сопротивление пружины, удерживающей клапан в закрытом состоянии.

Удерживая клапан в открытом положении несколько секунд, оператор обеспечивает выброс накопленного конденсата под давлением системы через дренажное отверстие. При отпускании элемента пружина автоматически возвращает клапан в герметичное состояние. О необходимости ручного сброса свидетельствуют признаки: падение давления в тормозной системе, видимое загрязнение жидкости или профилактика по графику ТО.

Ключевые принципы ручного слива

- Выполняется при неработающем двигателе для безопасного снижения давления

- Требует периодической проверки дренажа (минимум перед дальними рейсами)

- Обязателен при активации сигнального датчика уровня влаги на приборной панели

| Этап операции | Действие оператора |

| Подготовка | Остановка автомобиля, отключение зажигания |

| Активация слива | Потянуть кольцо клапана до появления шипящего звука |

| Контроль | Наблюдение за струей конденсата (прекращение течи = очистка завершена) |

| Завершение | Плавное отпускание кольца до фиксации в исходном положении |

Предотвращение замерзания влаги в зимний период

В сжатом воздухе пневмосистемы КАМАЗа всегда присутствует конденсат, который при отрицательных температурах кристаллизуется и блокирует магистрали, клапаны и исполнительные механизмы. Замерзшая вода нарушает работу тормозных контуров, а также провоцирует коррозию металлических компонентов, снижая общую надежность транспортного средства в экстремальных зимних условиях.

Для исключения замерзания влагоотделитель оснащен бачком для антифриза, который автоматически дозируется в воздушный поток через трубку-дозатор. При прохождении воздуха через корпус устройства спиртосодержащая жидкость смешивается с конденсатом, значительно понижая его точку кристаллизации – обычно до -40°C. Система включает вентиль ручной регулировки подачи антифриза на случаях аномально низких температур или при высокой влажности воздуха.

Работа тепловоздушного клапана при низких температурах

При снижении температуры окружающей среды ниже +5°C тепловоздушный клапан активируется для предотвращения обледенения пневмосистемы КАМАЗа. Его термочувствительный элемент, заполненный специальной жидкостью/газом, сокращается под воздействием холода, механически воздействуя на запирающий механизм. Это приводит к открытию канала для сброса теплого отработанного воздуха из компрессора непосредственно в атмосферу, минуя основные магистрали.

Ключевые процессы при работе клапана в холода:

Аварийный сброс влаги: Теплый воздушный поток после компрессии содержит максимум конденсата, который принудительно удаляется через клапан, не успевая попасть в ресиверы.

Термозащита: Замерзание остаточной влаги в выпускных трубках клапана блокируется постоянным протоком теплого газа.

Автоматизация: Клапан возвращается в закрытое состояние при нагреве термоэлемента выше пороговой температуры, восстанавливая штатный цикл осушения.

- Результат: предотвращение ледяных пробок в трубопроводах и ресиверах

- Риски при отказе: обмерзание тормозных клапанов, ложные срабатывания ABS

- Контроль: визуальная проверка ледяного конденсата на выходном патрубке клапана (индикатор исправности)

Защита пневмосистемы от коррозии и обледенения

Влагоотделитель напрямую противодействует коррозии внутренних компонентов пневмосистемы. Его работа направлена на максимально возможное удаление водяного конденсата из сжатого воздуха перед его распределением по магистралям. Это критически важно, поскольку влага вступает в химическую реакцию с металлами трубопроводов, цилиндров, клапанов и ресиверов, вызывая окисление и постепенное разрушение поверхностей. Коррозия снижает механическую прочность элементов, нарушает герметичность соединений и увеличивает риск аварийных отказов тормозов или вспомогательных систем.

Конструкционно защита от обледенения реализована за счёт комбинации процессов. Сепарация механических капель воды и паровоздушной смеси предотвращает образование ледяных пробок в холодное время года. При охлаждении воздуха в ресиверах или трубопроводах ниже точки росы оставшаяся влага мгновенно кристаллизуется, блокируя каналы и нарушая работоспособность кранов, пневмоподушек и тормозных камер. Эффективный влагоотделитель сводит такую вероятность к минимуму за счёт принудительного сбора и слива конденсата через дренажное отверстие.

Ключевые принципы защиты:

- Центробежная сепарация: Завихрение воздушного потока в корпусе отбрасывает капли влаги на стенки.

- Фильтрация через осушающий картридж: Специальные гранулы (силикагель, цеолит) поглощают пары воды.

- Предотвращение замерзания: Спиральные каналы замедляют поток, способствуя конденсации до прохождения критических зон.

Снижение износа тормозных механизмов КАМАЗа

Ключевым условием минимизации износа тормозных узлов является обеспечение сухости подаваемого в систему сжатого воздуха. В противном случае содержащаяся в нём влага смешивается с тормозной пылью и продуктами износа фрикционных материалов, образуя абразивную пасту. Эта смесь интенсивно воздействует на сальники поршней тормозных камер, направляющие суппортов дисковых тормозов, внутренние поверхности цилиндров и уплотнители гидроавтоматики ABS, приводя к коррозии, заеданию и заклиниванию элементов.

При эволюции температуры воздуха свыше точки росы конденсированная вода проникает в тормозной привод и стыкующуюся пневматическую арматуру. Синеватые отложения на штуцерах сигнализируют о проникновении влаги и масла внутрь системы. Последствиями становятся разбухание резиновых уплотнений тормозных барабанов или колодок, их неравномерный износ и снижение эффективности замедления грузовика из-за неполного прилегания к поверхности трения.

Механизм защиты от износа

Роль воздухоосушителя в данном процессе критична: он отделяет влагу и углеводородные пары перед подачей воздуха в ресиверы тормозного контура. Принцип работы основан на трёх стадиях:

- Прохождение потока через десикант для адсорбции влаги;

- Слив конденсата в атмосферу через дренаж;

- Автоматическая регенерация сорбента обратным потоком сухого воздуха.

Эксплуатационные правила: Для поддержания защитной функции требуется:

- Не реже двух раз в год заменять фильтрующий элемент осушителя

- Контролировать отсутствие подтёков через уплотнения регулятора давления

- Своевременно сливать конденсат из ресиверов через ШПКК (штатные краны пробки)

| Симптом переувлажнения | Последствие для тормозов |

|---|---|

| Коррозия штоков тормозных камер | Заклинивание привода при растормаживании |

| Загрязнение ABS-модуля взвесью | Повторы срабатывания системы антиблокировки |

| Эмульгирование смазки в гидроагрегатах | Увеличение хода педали с потерей КПД |

При игнорировании замены фильтрующего картриджа значительно возрастает концентрация водяного пара в воздушном потоке, что нивелирует весь защитный потенциал осушающей системы и катализирует интенсивность абразивного разрушения сопрягаемых деталей тормозных механизмов грузового автомобиля.

Обеспечение работоспособности пневмоподвески

Ключевым условием надежной работы пневмоподвески грузового автомобиля КАМАЗ является подача чистого сухого сжатого воздуха. Влага в контуре губительно сказывается на долговечности компонентов подвески. Именно поэтому исправный и правильно обслуживаемый влагоотделитель выступает первым и наиболее критичным барьером против воды, масла и загрязнений, поступающих из компрессора.

Обеспечение герметичности всей магистрали и компонентов – фундамент работоспособности пневмоподвески. Грубыми признаками неполадок являются падение давления в ресиверах при простое, неестественный крен кузова и слишком частое включение компрессора для подкачки воздуха. Требуется регулярная диагностика на предмет утечек во всех соединениях.

Меры для поддержания работоспособности:

- Систематическая проверка состояния резинотехнических изделий: пыльников штоков пневмоэлементов, уплотнений пневмоцилиндров, уплотнительных колец клапанов и воздушных соединений. Старение и механические повреждения ведут к утечкам воздуха.

- Контроль высоты кузова: Использование штатного пульта управления для поднятия/опускания кузова и проверки положения служит индикатором исправности системы регулирования давления на секциях и отсутствия значительных утечек.

- Проверка и обслуживание регулятора давления КАМАЗ: Этот узел отвечает за создание и поддержание необходимого рабочего давления во всей пневмосистеме автомобиля, включая подвеску.

- Чистка от грязи элементов подвески: Особое внимание необходимо уделять пневмобаллонам или пневмоцилиндрам, дроссельным отверстиям в редукторах давления для комфорта и уровню шасси (если установлен), их механическим частям и электрическим соединениям датчиков уровня.

- Своевременная замена осушителей в блоке подготовки воздуха: Отработанный адсорбент не способен эффективно осушать воздух на входе в пневмосистему подвески.

- Использование чистых смазочных материалов при ремонте: Специальные смазки для резины для предотвращения разрушения уплотнений и исключения попадания посторонних частиц.

Предохранение клапанов и цилиндров от гидроудара

Основным способом предупреждения гидроудара в контексте работы системы питания двигателя КАМАЗ является предотвращение попадания жидкого конденсата во впускной тракт и далее в цилиндры двигателя. Влагоотделитель критически важен здесь, так как он эффективно удаляет из сжатого воздуха воду и частицы масла перед тем, как воздух поступает в ресиверы и далее к потребителям.

Гидроудар может произойти, если значительное количество воды, скопившейся в системе из-за недостаточной очистки воздуха, попадает вместе с топливно-воздушной смесью в камеру сгорания. Так как вода несжимаема, ее наличие приводит к резкому росту давления в цилиндре при ходе поршня вверх, вызывающим разрушительные последствия: деформацию шатунов, разрушение поршней, повреждение головки блока цилиндров и клапанов.

Значение влагоотделителя для предотвращения гидроудара:

- Улавливание конденсата: Устройство захватывает и отводит основную массу воды и паров масла из воздушного потока, поступающего от компрессора, не позволяя им накапливаться в ресиверах и трубопроводах в опасных количествах.

- Защита воздушных магистралей: Очищенный от влаги воздух не образует конденсат внутри трубок и шлангов системы пневмопривода тормозов и других потребителей, снижая риск его замерзания зимой и последующего блокирования.

- Предотвращение залпового сброса воды: Регулярное обслуживание клапана сброса влаги самого влагоотделителя и ресиверов гарантирует, что скопившаяся вода будет удалена до того, как ее объем станет критическим и может быть одномоментно протолкнут в систему снабжения чистым воздухом.

Таким образом, исправный и регулярно обслуживаемый влагоотделитель является ключевым барьером для воды на пути из компрессора в двигатель и узлы пневмосистемы, напрямую предотвращая условия, приводящие к гидроудару.

График технического обслуживания влагоотделителя КАМАЗ

Регламентное обслуживание влагоотделителя КАМАЗ строго синхронизируется с общепринятыми интервалами ТО грузовика. Это обеспечивает бесперебойную работу пневмосистемы, защищая клапаны и цилиндры от коррозии и замерзания конденсата. Пренебрежение графиком приводит к снижению эффективности тормозов и ускоренному износу дорогостоящих компонентов.

Контроль состояния включает ежедневный слив конденсата и комплексную диагностику при плановых ТО. Особое внимание уделяется сезонному обслуживанию: перед зимой проверяют работу подогревателя термоэлемента, а летом – интенсивность влаговыделения. Элементы с механическими повреждениями или утратой герметичности требуют немедленной замены.

Периодичность и объём работ

| Тип обслуживания | Периодичность | Работы |

|---|---|---|

| Ежедневное (ЕО) | Перед выездом | Слив конденсата из ресивера через клапан |

| Первое (ТО-1) | 4000 км / 1 месяц | Контроль герметичности, тест клапана сброса |

| Второе (ТО-2) | 16000 км / 6 месяцев | Чистка сепаратора, замена фильтра (при износе) |

| Сезонное | Весна/осень | Проверка термостата, промывка деталей изопропиловым спиртом |

Критерии замены компонентов:

- Фильтрующий патрон – при загрязнении или после 2 лет эксплуатации

- Обратный клапан – при утечках воздуха

- Подогреватель – при неработоспособности в мороз

Программа замены фильтрующего картриджа влагоотделителя КАМАЗ

Своевременная замена фильтрующего картриджа предотвращает снижение эффективности осушки воздуха, защищает пневмосистему от коррозии и ледяных пробок в зимний период. Программа замены базируется на пробеге транспортного средства (обычно каждые 40–60 тыс. км) или визуальным контролем состояния элемента через смотровое окно корпуса влагоотделителя.

Для выполнения операции потребуется новый сертифицированный картридж, чистый ветошь и ёмкость для сбора конденсата. Предварительно сбросьте давление в системе, кратковременно заглушив двигатель и активировав тормоз педалью 3–4 раза до полного исчезновения шипящего звука.

Пошаговая процедура замены

- Очистите наружную поверхность корпуса влагоотделителя от грязи для исключения попачения частиц в пневмолинию.

- Открутите выпускную пробку в нижней части отстойника и полностью слейте скопившийся конденсат, после чего установите пробку на место.

- С помощью ключа на 22 мм открутите центральную прижимную гайку (шток) на верхней крышке корпуса, удерживая шлицы шестигранником.

- Извлеките крышку вместе с пружиной и изношенным картриджем, избегая резких движений для предохранения уплотнительных колец.

- Выбросьте старый картридж, промойте металлические детали (пружину, отстойник, крышку) керосином или WD-40 и просушите.

- Установите новый картридж в корпус, соблюдая ориентацию по выступам пазов, затем смонтируйте пружину и крышку.

- Равномерно затяните центральный шток моментом 25–30 Н·м, избегая перекоса и повреждения резьбы.

Контроль после замены: запустите двигатель, подайте давление в систему, проверьте сочленения на предмет утечек с помощью мыльного раствора. Убедитесь в отсутствии шипения в зоне прижимного узла. Наблюдайте за отсутствием влаги в смотровом окне в течение последующих рабочих циклов.

Контроль уровня масла в маслоотделителе (если совмещён)

При совмещённой конструкции (влагоотделитель с функцией маслоотделителя) контроль уровня смазочного материала критичен для предотвращения попадания избыточного масла в пневмосистему или его недостатка, ведущего к износу подвижных узлов. Нарушение уровня провоцирует либо аэрозольный выброс смазки в тормозные магистрали, либо сухую работу деталей редукционного клапана.

Регулярная проверка осуществляется исключительно на остановленном и выключенном двигателе при сброшенном давлении в системе (обязательно стравить воздух через дренажные краны). Уровень должен соответствовать отметкам на прозрачном смотровом окне (обычно расположен на корпусе узла) или меткам щупа при его наличии.

- Низкий уровень:

- Приводит к недостаточной смазке поршня редукционного клапана

- Вызывает повышенный износ уплотнений и зеркала цилиндра

- Снижает ресурс механизма термостата (при его наличии)

- Превышение уровня:

- Чревато выносом жидкой фракции в конденсатосборник

- Увеличивает риск попадания масла в осушитель и ресиверы

- Провоцирует замерзание клапанов зимой при смеси с водой

Требуемые тип и вязкость масла строго регламентированы производителем (часто ISO L-CC или L-DAA). Использование неподходящего продукта вызывает образование эмульсий, закоксовывание каналов и ускоренный выход узла из строя.

Регламент промывки внутренней камеры устройства

Промывка внутренней камеры влагоотделителя выполняется периодически (согласно руководству по эксплуатации КАМАЗа) или при визуальном загрязнении через смотровое окно. Работы проводятся на остановленном двигателе после стравливания давления из пневмосистемы для исключения травм.

Подготовьте: комплект ключей для демонтажа, ёмкость для слива конденсата/грязи, щётку с мягкой щетиной, безворсовые салфетки, специальное моющее средство (ни в коем случае не бензин или агрессивные растворители), а также дистиллированную воду для финальной ополаскивочной очистки всей системы.

Последовательность выполнения

- Демонтаж: Отсоедините патрубки подачи/отвода воздуха, снимите электроклапан сигнализатора и корпус влагоотделителя.

- Разборка: Выкрутите сливную пробку, слейте остатки жидкости в подготовленную тару. Открутите стяжные болты стопорные гайки на крышке устройства.

- Механическая очистка: Удалите крупные загрязнения сухой щёткой. Проверьте отсутствие твёрдых отложений на термостате и клапанах.

- Промывка:

- Наполните внутреннюю камеру моющим раствором до полного покрытия деталей

- Выдержите 20-30 минут для растворения масляных отложений

- Прочистите сетчатые фильтры старой зубной щёткой с моющим составом

- Сушка: Тщательно ополосните все компоненты дистиллированной водой, продуйте сжатым воздухом (до 2 атм) для удаления влаги. Полностью протрите безворсовой тканью.

- Контроль: Осмотрите уплотнения и подвижные части клапанов – при наличии трещин или деформаций замените комплект ремонта РТИ.

- Сборка/установка: Закрепите крышку с новыми прокладками, установите узел на авто. Проведите проверку герметичности при рабочем давлении в 8 атмосфер.

Диагностика загрязнения фильтра по падению давления

Принцип диагностики основан на измерении разницы давления воздуха до и после фильтрующего элемента. Чистый фильтр создаёт минимальное сопротивление потоку сжатого воздуха, а по мере его загрязнения сопротивление возрастает.

Для контроля устанавливаются манометры на входном и выходном патрубках фильтра влагоотделителя. Нормальное рабочее падение давления не должно превышать 0,15–0,2 МПа (1,5–2 бар). Превышение этих значений указывает на критическое загрязнение фильтрующей составляющей и необходимость её замены.

Алгоритм проверки

- Остановить двигатель и сбросить давление из системы пневмопривода

- Подключить контрольные манометры к штуцерам перед фильтром и после него

- Запустить двигатель и зафиксировать показания манометров на холостых оборотах

- Рассчитать разницу между значениями давления на входе и выходе фильтра

- Сравнить полученный результат с допустимой нормой падения давления

| Состояние фильтра | Перепад давления | Рекомендуемое действие |

|---|---|---|

| Нормальное | ≤ 0,15 МПа | Эксплуатация без ограничений |

| Промежуточное | 0,15–0,2 МПа | Контроль через 500 км пробега |

| Критическое | ≥ 0,25 МПа | Немедленная замена |

Проверка герметичности дренажного механизма

Проверка герметичности дренажного механизма осуществляется при выключенном двигателе и системе пневматики. Необходимо перевести регулятор давления в положение слива для обеспечения подачи воздуха на выпускной клапан дренажа. При этом механизм должен находиться в закрытом состоянии для контроля его уплотнения.

Основной метод проверки заключается в нанесении мыльного раствора вдоль шва корпуса механизма и поверхности уплотнительного кольца. Если герметичность нарушена, появляются характерные пузыри воздуха, указывающие на места утечки.

Причины негерметичности

- Износ или повреждение уплотнительного кольца

- Деформация седла клапана

- Загрязнение или коррозия внутренних поверхностей

- Механические повреждения корпуса дренажного механизма

Важно: Обнаруженные утечки требуют немедленного устранения, так как они приводят к падению давления в системе, преждевременному срабатыванию компрессора и снижению эффективности воздушных тормозов.

Симптомы залегания запорной иглы управления

Залегание иглы вызывает нарушение циклов сброса конденсата и давления в системе. Пневматика не может корректно переходить между фазами осушки и нагнетания воздуха.

Игла теряет подвижность из-за коррозии или загрязнений, блокируя исполнительный механизм. Это провоцирует следующие характерные признаки неисправности.

- Непрерывная утечка воздуха из дренажного отверстия влагоотделителя даже вне циклов сброса конденсата

- Снижение давления в ресиверах при работающем двигателе, сопровождающееся длительным набором давления

- Отсутствие характерного шипения во время циклов продувки влагоотделителя

- Срабатывание аварийного клапана избыточного давления из-за нарушения штатной регулировки

- Перегрев компрессора вследствие постоянной работы под нагрузкой

Неисправности термостатического клапана зимой

Основной проблемой термостатического клапана в холодный период является замерзание конденсата в механизме или подводящих трубках из-за низких температур. Ледяные пробки блокируют движение подвижных элементов клапана, отвечающих за переключение режимов подогрева и осушения воздуха. Это нарушает работу всей системы осушения сжатого воздуха, так как клапан перестает реагировать на изменения температуры окружающей среды.

Замерзший термостатический клапан часто остается в положении "летний режим", пропуская охлажденный воздух из ресивера напрямую в осушитель без подогрева. В результате пары влаги конденсируются внутри узла и замерзают, образуя ледяные наросты на фильтрующих элементах и клапанных седлах. Усугубляет ситуацию скопление влаги в пневмосистеме из-за редкого слива конденсата из ресиверов или использования некачественного спирта в антиобледенителе.

- Типовые симптомы:

- Срабатывание предохранительного клапана осушителя при пуске двигателя

- Обмерзание дренажной трубки и корпуса влагоотделителя

- Постоянное шипение воздуха из дренажа даже при выключенном двигателе

- Способы диагностики:

- Проверка температуры трубки перед осушителем (при -20°C и ниже она должна быть теплой)

- Контроль работы вихревой трубки термостата прогревом рукой

- Осмотр механизма клапана на предмет ледяных отложений

| Последствие неисправности | Риск для системы |

|---|---|

| Переохлаждение осушителя | Разрушение осушающего геля и корпусных элементов |

| Обледенение пневмомагистралей | Отказ тормозных механизмов и пневмоподвески |

Последствия деформации манжеты штока

Деформация манжеты штока в влагоотделителе КАМАЗа приводит к нарушению герметичности цилиндра пневмопривода клапана сброса. Это вызывает неконтролируемое подсасывание окружающего воздуха вместе с пылью и влагой, минуя систему фильтрации. Утечка сжатого воздуха через шток снижает рабочее давление, что осложняет корректное закрытие сливного клапана влагоотделителя.

Поступающая грязь провоцирует ускоренный износ цилиндра, поршня и внутренних поверхностей. Возникают заедания механизма, его замедленная реакция на команды пневмосистемы или полная блокировка функций. Дополнительная влага проникает в тормозные контуры, снижая эффективность работы кранов и повышая риск обледенения магистралей зимой.

Ключевые нарушения в системе

- Ухудшение фильтрации воздуха: неотсеянная влага смешивается с маслом в ресиверах, образуя эмульсию, которая повреждает уплотнения пневмоприборов.

- Снижение давления: тормозная система срабатывает с задержкой, а компрессор работает с перегрузкой для поддержания нормы.

- Коррозия компонентов: вода попадает в клапаны и баллоны, вызывая ржавление металлических деталей.

Признаки засорения сливного отверстия

Забитое сливное отверстие влагоотделителя блокирует отвод накопленного конденсата из системы пневмопривода. Это нарушает нормальную работу узла и приводит к критическим последствиям для тормозов и агрегатов, питаемых сжатым воздухом.

Игнорирование проблемы провоцирует ускоренный износ компонентов, коррозию магистралей и резервуаров, а также снижение эффективности торможения. Своевременное обнаружение неисправности минимизирует риски поломок.

- Продолжительное шипение после остановки двигателя или резкого сброса давления. Звук исходит из корпуса влагоотделителя вследствие медленного стравливания воздуха через закупорку.

- Подтёки масляной эмульсии на поверхности влагоотделителя или защитного колпака слива. Конденсат смешивается с маслом из компрессора и выдавливается через уплотнения или разъёмы.

- Ложная активация системы предпускового подогрева (если модуль объединён с регулятором давления). Зависание влаги в каналах нарушает корректную работу термоэлемента клапана.

- Постоянно опущенный сигнальный флажок аварийного индикатора на блоке «стоп-сигнала» или ошибки ЭБУ об утечках. Скопившийся конденсат заблокирует подвижные детали механизма сброса воды.

- Падение давления в рессиверах при отключённом двигателе или во время движения. Конденсат заполняет часть объёма системы, уменьшая её вместимость и ускоряя расход воздуха.

Диагностика закоксовки поршня клапана слива

Основным признаком закоксовки является нарушение штатного слива конденсата из дренажного отверстия. Это проявляется либо непрерывной течью даже при отсутствии сжатого воздуха в системе, либо полным отсутствием слива при работающем компрессоре, что свидетельствует о заклинивании поршня в одном из крайних положений. Игнорирование симптомов ведёт к переполнению влагосборника и попаданию воды в пневмосистему.

Диагностика начинается с визуального контроля утечки через дренаж при заглушенном двигателе и сбросе давления в ресиверах. Проверяется подвижность штока сливного клапана ручным нажатием: затруднённый ход или полная неподвижность косвенно подтверждают закоксовку. Для исключения других причин (обрыв рычага, деформация уплотнений) необходима частичная разборка узла.

Алгоритм проверки состояния поршня

- Снимите защитный колпачок дренажного клапана.

- Отсоедините верхнюю крышку корпуса влагоотделителя, открутив крепёжные болты.

- Извлеките узел сливного механизма (пружину, клапанную тарелку и поршень со штоком).

- Осмотрите поверхность поршня и цилиндрической камеры на наличие твёрдых отложений масляной эмульсии или коррозии.

- Проверьте плавность хода поршня в посадочном месте без пружины – заедания указывают на загрязнение.

Инструментальная диагностика: При неоднозначности результатов применяется пневмотестер. К входному штуцеру влагоотделителя подаётся воздух под давлением ~7-8 бар при демонтированном сливном механизме. Отсутствие выхода воздуха через дренажное отверстие после ручного закрытия/открытия канала штоком подтверждает заклинивание поршня.

Важно: При обнаружении закоксовки обязательна замена поршневой группы и промывка полостей спецраствором. Повторная установка изношенных деталей недопустима из-за риска быстрого рецидива неисправности.

Последствия эксплуатации без своевременного ТО влагоотделителя КАМАЗа

Отказ от регулярного обслуживания влагоотделителя приводит к критическому накоплению влаги и загрязнений в пневмосистеме. Нарушается процесс осушения воздуха, что провоцирует попадание конденсата в контуры тормозной системы, клапаны модуляторов и пневмоцилиндры. Компрессор вынужден работать в режиме повышенной нагрузки, сокращая эксплуатационный ресурс.

Без замены фильтрующих элементов и слива отстоя через клапан сброса эффективность очистки падает экспоненциально. На стенках ресиверов формируется коррозия, а в зимний период кристаллизация воды вызывает ледяные пробки в воздушных магистралях. Страдают чувствительные к загрязнениям компоненты пневматического контура.

Основные негативные последствия:

- Отказ тормозной системы: Обледенение влаги блокирует воздухораспределители, вызывая задержку срабатывания или полную потерю тормозного усилия

- Разрушение пневматических компонентов: Коррозия ресиверов, клапанов и цилиндров приводит к утечкам воздуха и необходимости замены узлов

- Износ элементов ГРМ: Загрязненное масло из компрессора попадает в кривошипно-шатунный механизм, ускоряя износ вкладышей и шеек коленвала

- Поломка компрессора: Перегрев из-за повышенного сопротивления в забитом влагоотделителе вызывает заклинивание поршневой группы

- Перерасход топлива: Компенсация утечек воздуха требует постоянной работы компрессора, увеличивая нагрузку на двигатель

| Критический компонент | Ущерб при отсутствии ТО | Средняя стоимость ремонта |

|---|---|---|

| Тормозные камеры | Разрыв диафрагм от коррозии | 5 000 руб/шт |

| Ресиверы | Сквозная коррозия стенок | 8 000 руб/шт |

| Пневмоклапаны | Зависание штоков от загрязнений | 3 500 руб/шт |

| Компрессор | Заклинивание цилиндропоршневой группы | 15 000 руб |

Влияние неработающего влагоотделителя на расход топлива

Неработающий влагоотделитель пропускает влагу в систему питания дизельного двигателя КАМАЗа. Эта влага губительно воздействует на точные компоненты топливной системы, особенно форсунки. Вода вызывает коррозию распылителей и игл форсунок, нарушая тонкую калибровку факела распыла. В результате:

Формируется неоптимальная топливовоздушная смесь – либо обедненная в одних зонах камеры сгорания, либо переобогащенная в других. Это напрямую ведет к неполному сгоранию топлива, снижению эффективности преобразования химической энергии в механическую и, как следствие, к существенному увеличению удельного расхода горючего для выполнения той же работы. Забитые коррозией или отложениями от воды форсунки не могут обеспечить необходимую степень распыла топлива.

Дополнительные факторы повышения расхода

Кроме прямого влияния на форсунки, влага провоцирует и другие проблемы, усугубляющие расход:

- Гидроудары: Попадание большого количества воды в цилиндр может вызвать мгновенную остановку двигателя (гидроудар) или менее катастрофические, но разрушительные локальные удары, повреждающие поршни, шатуны, вкладыши, что в итоге снижает компрессию и увеличивает расход.

- Паразитные газовые потоки: Коррозия нарушает герметичность игольчатого клапана форсунки. На тактах сжатия и рабочего хода раскаленные газы из камеры сгорания прорываются через неплотности в топливную магистраль ("газоработка форсунок"). Эти газы вытесняют топливо из магистрали обратно к насосу высокого давления, создавая воздушные пробки и делая запуск сложным, а работу – неустойчивой. Для поддержания требуемого давления насос вынужден совершать дополнительную работу, перекачивая больше топлива.

- Изменение детонационной стойкости: Присутствие воды в камере сгорания изменяет термодинамические условия процесса горения, может способствовать неуправляемому сгоранию (детонации), особенно при высоких нагрузках, что также требует корректировки момента впрыска или состава смеси в сторону увеличения расхода.

Методы очистки сепаратора от грязи и отложений

Сепаратор требует регулярной очистки для сохранения эффективности работы пневмосистемы. Скопление воды, масляной эмульсии и твердых частиц нарушает герметичность и пропускную способность узла.

Основные методы очистки включают механическое удаление отложений и химическую обработку компонентов. Процедура выполняется при отключении агрегата от системы и сбросе давления.

- Полная разборка:

- Демонтаж чаши, фильтрующего элемента, клапана сброса конденсата

- Ручная очистка полостей металлической щеткой от крупных загрязнений

- Промывка растворителями:

- Замачивание деталей в керосине или изопропиловом спирте на 20-30 минут

- Счистка размягченных отложений мягким ершиком

- Продувка сжатым воздухом:

- Обработка каналов и посадочных поверхностей под давлением 6-8 Бар

- Контроль состояния дренажного отверстия и поплавковой камеры

- Замена изношенных компонентов:

- Установка нового фильтрующего элемента при механических повреждениях

- Обновление уплотнительных колец и мембраны клапана сброса

Важно: после сборки выполняется проверка герметичности под рабочим давлением. Запрещено применение абразивов для очистки внутренних поверхностей и установка поврежденных деталей.

Правила консервации системы при длительном простое

Консервация влагоотделителя и пневмосистемы КАМАЗа предотвращает коррозию и ухудшение рабочих характеристик при хранении техники. Основная задача – полностью удалить влагу и минимизировать прямой контакт металлических деталей с кислородом, используя ингибиторы коррозии. Ошибки при проведении процедуры приводят к заклиниванию механизмов клапанов и порче уплотнителей.

Подготовьте набор для обработки: баллон со сжатым азотом (либо осушенный воздух), аэрозольный антикоррозионный состав (например, "Армактика Защита" или серию Liqui Moly). Убедитесь, что изделие очищено от пыли и масляных отложений: промойте специальной жидкостью для пневмооборудования при демонтированном фильтрующем элементе. Использование несоответствующих растворителей спровоцирует деградацию манжет.

- Полный сброс давления: стравите воздух из пневмоконтуров через сервисные клапаны тройного защитного клапана.

- Сушка: подключите источник азота к рабочему входу влагоотделителя. Продуйте магистраль 3–5 минут, активируя принудительный слив кнопкой ручного сброса. Накопитель конденсата предварительно снимите и просушите отдельно.

- Нанесение консерванта: распыляйте состав через входной штуцер короткими нажатиями (2–3 секунды), затем распределите вещество внутри системы путём кратковременной подачи азота (15–20 секунд). Повторите 2 раза.

- Герметизация: закройте все отверстия заглушками из эластомера (вход/выход/дренаж), включая трубку ресивера. Оберните узел воздухонепроницаемой плёнкой.

| Обязательный контроль | Через 1 месяц: проверьте целостность защиты. При отслоении плёнки повторите пункты 2–3 консервации. |

| Расконсервация | Перед пуском демонтируйте заглушки, продуйте систему азотом (1–2 мин). Замените фильтрующий патрон, если его ресурс исчерпан. |

Список источников

Для подготовки материала использовались специализированные технические ресурсы и документация по грузовым автомобилям.

Источники включают официальные данные производителя и профильные издания.

- Официальное руководство по эксплуатации КАМАЗ - Технические разделы о тормозной системе.

- Техническая документация ПАО «КАМАЗ» - Схемы и спецификации компонентов пневмопривода.

- Учебное пособие «Конструкция грузовых автомобилей» (Р.В. Кисуленко) - Глава о влагозащите пневмосистем.

- Статья «Обслуживание тормозов КАМАЗ» в журнале «Грузовик Пресс» №4/2022 - Анализ неисправностей влагоотделителей.

- Технические стандарты ГОСТ Р 41.13-2016 - Требования к безопасности тормозных систем ТС.