Конструкция рулевого механизма автомобиля

Статья обновлена: 28.02.2026

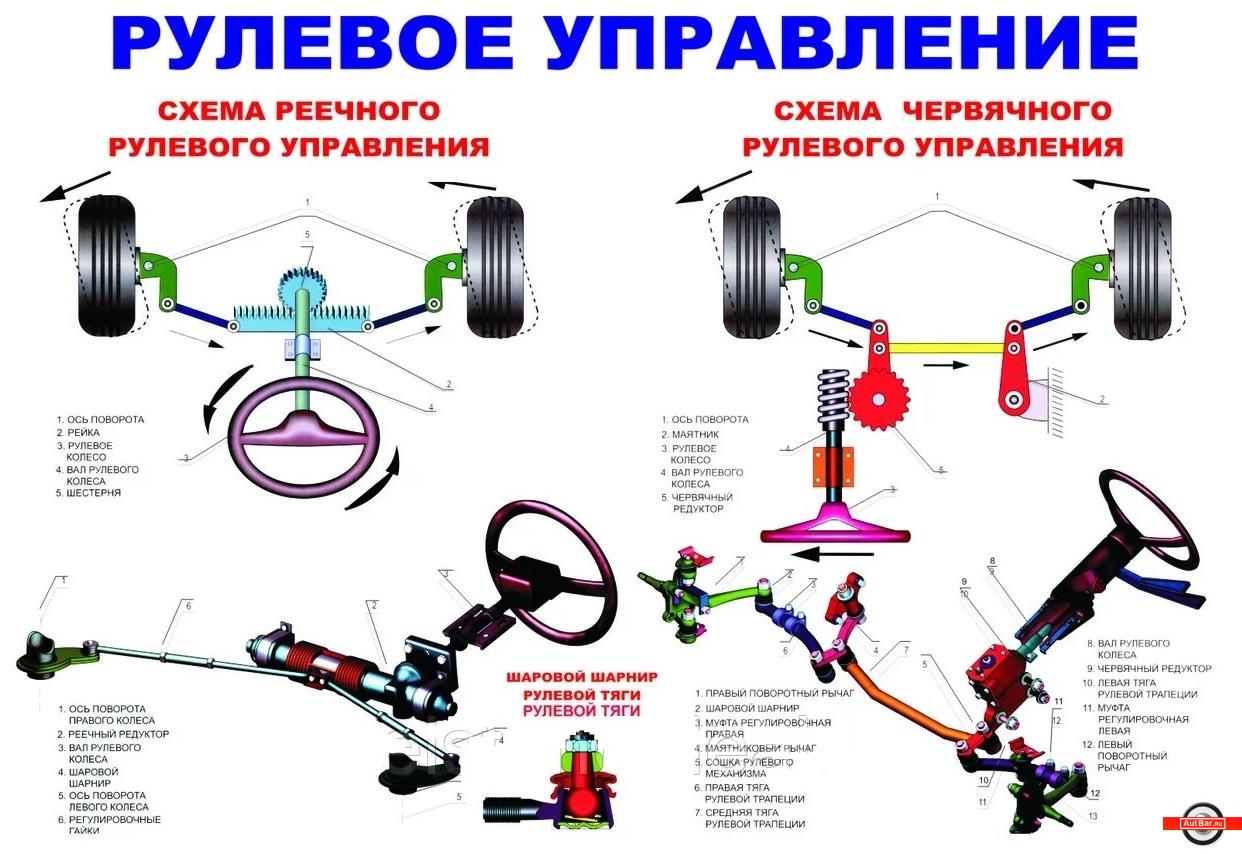

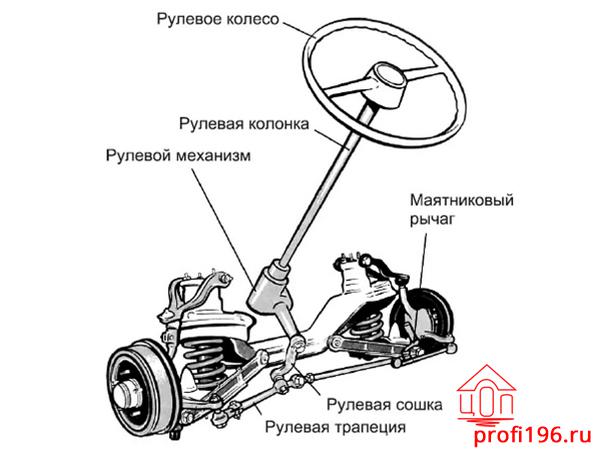

Рулевой механизм – ключевая система управления автомобилем, преобразующая вращение руля в поворот управляемых колес. Его исправность напрямую влияет на безопасность и точность маневрирования.

Конструкция включает рулевую колонку, передающую усилие от водителя, и рулевой редуктор, усиливающий крутящий момент. В современных авто чаще применяется реечный механизм, где шестерня взаимодействует с зубчатой рейкой, перемещающей тяги.

Дополнительные элементы: рулевые тяги, наконечники и шарниры, обеспечивающие синхронный поворот колес. Внедрение гидроусилителя (ГУР) или электроусилителя (ЭУР) снижает физическую нагрузку на водителя.

Понимание принципов работы системы позволяет вовремя диагностировать неисправности и поддерживать управляемость машины на должном уровне.

Основные типы рулевых механизмов: реечный и червячный

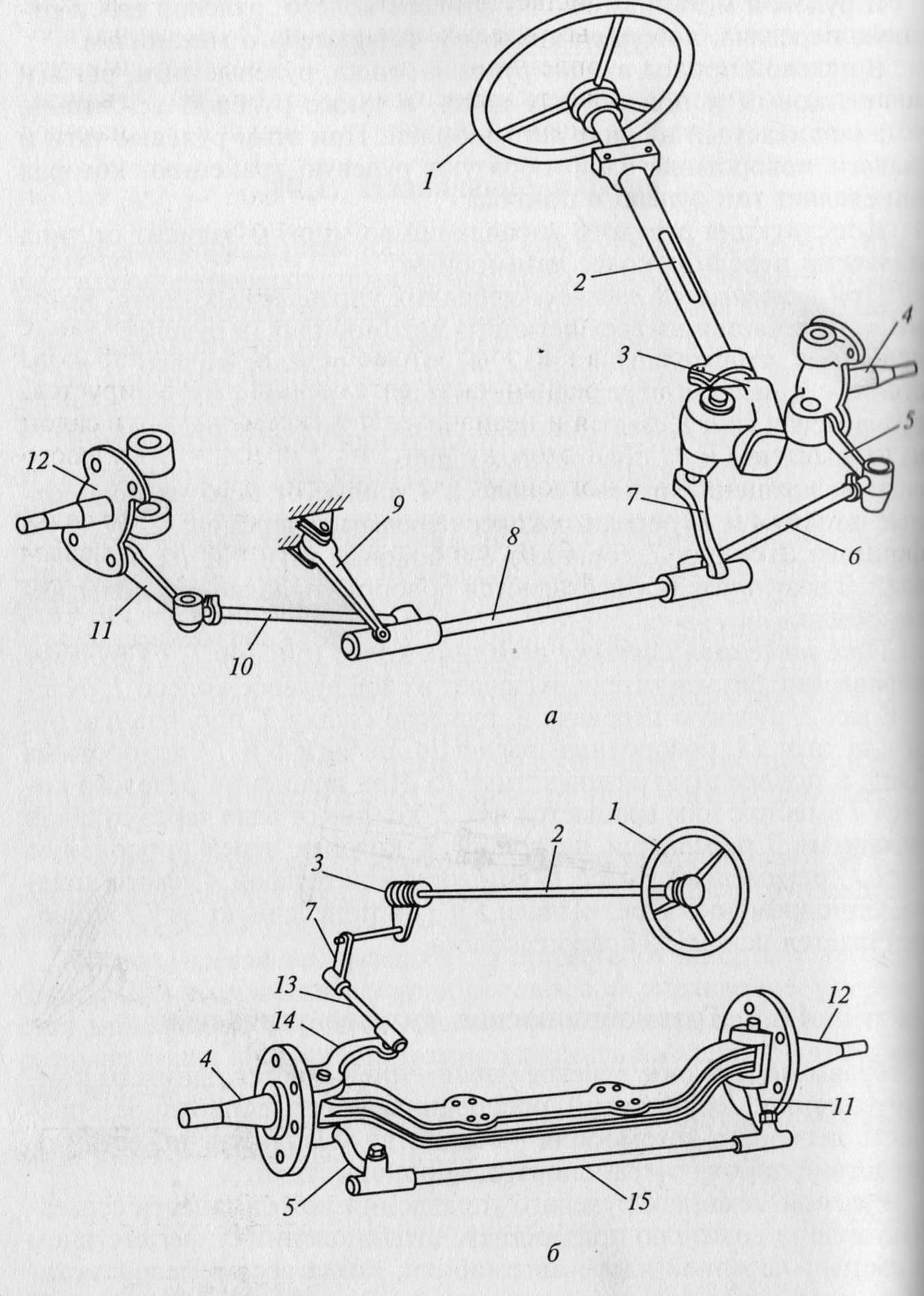

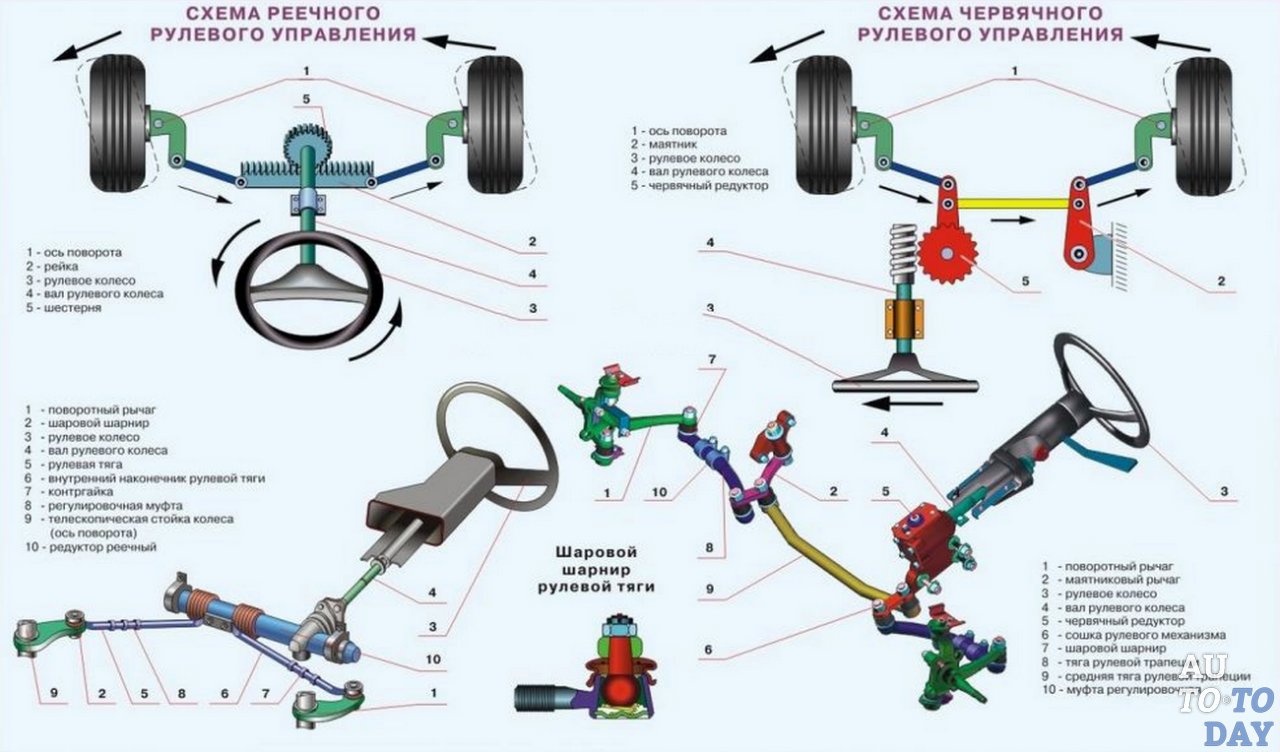

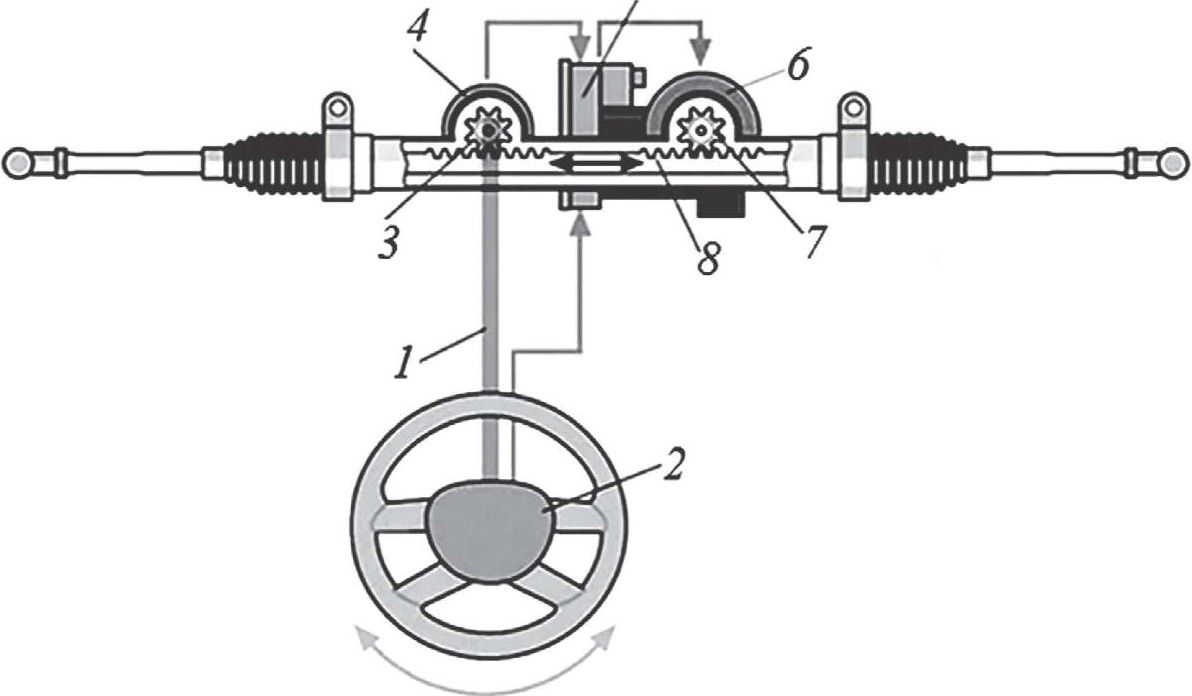

Реечный механизм преобразует вращение рулевого вала в линейное перемещение рейки через шестерню. Рейка напрямую соединяется с рулевыми тягами, поворачивающими колеса. Конструкция отличается компактностью и минимальным количеством шарниров, что обеспечивает высокую жесткость и точную обратную связь. Широко применяется в легковых автомобилях с передним приводом благодаря простоте компоновки под двигателем.

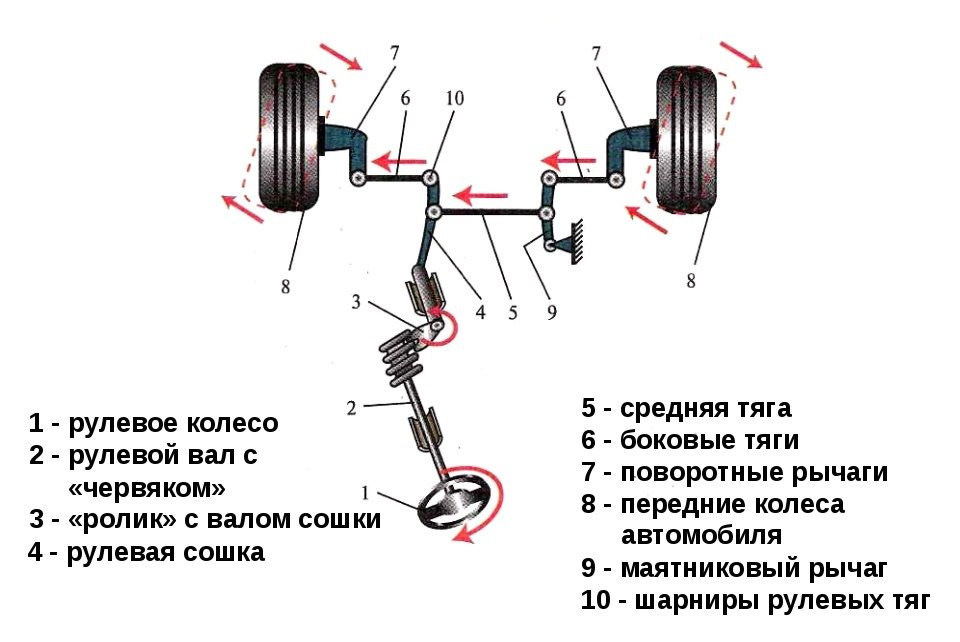

Червячный механизм использует червяк (винт) на рулевом валу, входящий в зацепление с роликом или сектором. Вращение червяка вызывает качание вала сошки, которая через систему тяг и рычагов поворачивает колеса. Такая схема обеспечивает повышенное передаточное число и плавность хода, но имеет больше сочленений. Традиционно устанавливается на грузовики, внедорожники и старые модели авто из-за способности гасить удары от дороги.

Ключевые отличия

| Критерий | Реечный механизм | Червячный механизм |

|---|---|---|

| Передаточное число | Постоянное | Переменное (возрастает к крайним положениям) |

| Компоновка | Поперечная, интегрирована в подрамник | Продольная, требует отдельного крепления |

| КПД | Выше (85-90%) | Ниже (60-70%) |

| Усилие на руле | Требует ГУР на тяжелых авто | Допускает ручное управление на грузовиках |

Преимущества реечного механизма:

- Малый вес и компактность

- Прямая кинематика без промежуточных тяг

- Высокая точность управления

Особенности червячного механизма:

- Самоторможение предотвращает передачу вибраций на руль

- Больший ход сошки позволяет использовать длинные рычаги подвески

- Ремонтопригодность за счет регулировки зацепления

Конструкция рулевой колонки и валы

Рулевая колонка представляет собой полую трубу из прочной стали, внутри которой размещается главный рулевой вал. Она жестко крепится к кузову автомобиля через кронштейны с демпфирующими элементами, гасящими вибрации. На верхнем конце колонки фиксируется рулевое колесо, а нижний соединяется с рулевым механизмом через карданные шарниры или промежуточные валы.

Система валов включает первичный (верхний) вал, соединенный с рулевым колесом, и вторичный (нижний) вал, передающий усилие на рейку или червячный механизм. Эти валы объединяются через универсальные шарниры, компенсирующие угловые смещения при работе подвески и обеспечивающие плавность вращения. В современных авто применяются телескопические или складывающиеся секции валов для безопасности при фронтальном ударе.

Ключевые компоненты и особенности

Основные элементы конструкции:

- Главный рулевой вал: Стальной стержень с шлицевыми соединениями на концах для передачи крутящего момента

- Карданные шарниры: Крестовинные или шариковые узлы, обеспечивающие соосность при изменении угла между валами

- Подшипники скольжения/качения: Обеспечивают минимальное сопротивление вращению внутри колонки

- Энергопоглощающие элементы: Специальные муфты или гофрированные секции, деформирующиеся при ДТП

Функциональные требования:

- Передача усилия от руля к рулевому механизму без люфтов

- Компенсация взаимного перемещения кузова и подвески

- Пассивная безопасность (сокращение травмоопасности при ударе)

- Защита от несанкционированного доступа (иммобилайзерные системы)

| Тип соединения валов | Применение | Преимущества |

| Крестовинный кардан | Грузовые авто, внедорожники | Высокая нагрузочная способность |

| Шариковая муфта | Легковые автомобили | Плавность хода, компактность |

| Эластичная муфта | Электромеханические системы | Подавление вибраций, электроизоляция |

Устройство карданного соединения рулевого вала

Карданное соединение рулевого вала предназначено для передачи вращательного усилия от рулевой колонки к рейке или рулевому механизму при изменяющихся углах между компонентами. Оно компенсирует несоосность валов, вызванную компоновкой автомобиля, вибрациями кузова или движением подвески, обеспечивая плавную и синхронную работу рулевого управления.

Конструктивно элемент состоит из двух вилок (крестовин), соединенных под прямым углом через игольчатые подшипники и шарнирную крестовину. Вилки жестко фиксируются на входном и выходном валах шлицевыми соединениями или при помощи фланцев. Герметизация узла обеспечивается резиновыми сальниками и защитными чехлами, предотвращающими попадание грязи и потерю смазки.

Ключевые особенности и принцип работы

- Крестовина – центральный элемент с четырьмя осями, вращающимися в игольчатых подшипниках вилок. Допускает передачу крутящего момента при углах отклонения до 15-20°.

- Игольчатые подшипники – минимизируют трение, заполняются термостойкой смазкой на весь срок службы.

- Система уплотнений – резиновые или тефлоновые манжеты защищают подшипники от влаги и абразивных частиц.

- Динамическая балансировка – исключает вибрации руля на высоких скоростях.

При повороте руля усилие передается через крестовину, которая синхронно изменяет положение в двух плоскостях, адаптируясь к смещениям валов. Это предотвращает заедание и снижает нагрузку на узлы рулевого механизма.

| Характеристика | Значение/Описание |

|---|---|

| Угол передачи момента | До 20° (зависит от модели авто) |

| Ресурс | 120-200 тыс. км (при сохранении герметичности) |

| Основная неисправность | Износ подшипников крестовины или разрыв пыльников |

Эксплуатационные требования включают регулярную диагностику люфтов и целостности чехлов. При замене узла обязательна проверка соосности валов для предотвращения ускоренного износа.

Принцип действия реечного рулевого механизма

Вращение рулевого колеса передаётся на рулевую колонку, соединённую с ведущей шестернёй. Эта шестерня находится в постоянном зацеплении с зубчатой рейкой, преобразуя крутящий момент в линейное движение. При повороте руля шестерня сдвигает рейку влево или вправо вдоль своей оси.

Рейка жёстко связана с рулевыми тягами через наконечники. Линейное перемещение рейки напрямую воздействует на тяги, которые толкают или тянут поворотные кулаки управляемых колёс. Таким образом, боковое смещение рейки синхронно изменяет угол поворота колёс относительно вертикальной оси.

Ключевые элементы взаимодействия

Система усиления (при наличии ГУР/ЭУР): гидравлический или электрический привод создаёт дополнительное усилие на рейке или валу шестерни, облегчая вращение руля. Давление жидкости или момент электромотора пропорционален прикладываемому водителем усилию.

- Точность передачи: Малый люфт в зубчатом зацеплении обеспечивает мгновенную реакцию колёс.

- Кинематика: Передаточное число определяется соотношением диаметра шестерни и шага зубьев рейки.

- Компенсация износа: Подпружиненная прижимная планка регулирует плотность контакта шестерни с рейкой.

| Направление вращения руля | Движение рейки | Действие на колёса |

| По часовой стрелке | Влево | Правый наконечник толкает, левый тянет → колёса вправо |

| Против часовой стрелки | Вправо | Левый наконечник толкает, правый тянет → колёса влево |

Компоненты рулевой рейки: корпус и шестерня

Корпус рулевой рейки служит основным несущим элементом, объединяющим все компоненты механизма. Он изготавливается из прочного чугуна или алюминиевого сплава для обеспечения жёсткости и защиты внутренних деталей от загрязнений и механических повреждений. Внутри корпуса размещены направляющие втулки, обеспечивающие точное линейное перемещение рейки при минимальном трении.

Шестерня – ключевой передаточный элемент, закреплённый на валу рулевой колонки. Её косозубые или прямозубые зубцы находятся в постоянном зацеплении с зубчатым участком рейки. При повороте руля вращательное движение шестерни преобразуется в поступательное перемещение рейки влево или вправо, передавая усилие на рулевые тяги.

Конструктивные особенности и взаимодействие

- Поджимной механизм: Регулировочная гайка с пружиной устраняет зазор в зацеплении "шестерня-рейка", предотвращая стуки и люфты

- Уплотнения: Сальники и резиновые манжеты герметизируют корпус, удерживая смазку и блокируя попадание влаги

- Материалы: Шестерня выполняется из высоколегированной стали с закалкой зубьев для износостойкости

| Компонент | Функция | Последствия износа |

|---|---|---|

| Корпус | База для крепления узлов, защита от деформаций | Течь гидравлики, нарушение соосности |

| Шестерня | Преобразование вращения в линейное движение | Биение руля, скрежет при поворотах |

Критически важно поддерживать правильное преднатяжение в паре "шестерня-рейка". Избыточный зазор вызывает ухудшение реакции на руль, а чрезмерный зажим ускоряет износ и увеличивает усилие на руле. Регулировка осуществляется через компенсационный винт в корпусе при плановом ТО.

Назначение рулевых тяг в системе управления

Рулевые тяги выполняют критическую функцию передачи усилия от рулевого механизма к поворотным кулакам управляемых колес. Они преобразуют линейное или вращательное движение, поступающее от рейки или сошки рулевого механизма, в угловое отклонение колес, обеспечивая изменение направления движения автомобиля.

Конструктивно тяги образуют рулевую трапецию, синхронизирующую угол поворота правого и левого колес для предотвращения проскальзывания шин. Шарнирные соединения на концах компенсируют колебания подвески и изменения геометрии при работе подвески, сохраняя стабильность управления.

Ключевые функции рулевых тяг

- Передача управляющего усилия: Передают механическое воздействие от рулевой рейки/сошки непосредственно к ступицам колес.

- Регулировка схождения: Регулировочные муфты позволяют точно настраивать угол установки колес (схождение) для обеспечения устойчивости и равномерного износа шин.

- Компенсация нагрузок: Шаровые шарниры поглощают вибрации и адаптируются к перемещениям подвески при движении по неровностям.

- Геометрическая синхронизация: Формируют кинематическую схему (трапецию Аккермана), обеспечивая разные углы поворота внутреннего и наружного колес.

| Компонент тяги | Назначение |

|---|---|

| Шаровой палец | Обеспечивает подвижное соединение с поворотным кулаком/наконечником рейки |

| Регулировочная муфта | Корректирует длину тяги для установки требуемого схождения колес |

| Контровочные гайки | Фиксируют муфту от самопроизвольного смещения при эксплуатации |

Конструкция и функции рулевых наконечников

Рулевые наконечники представляют собой шарнирные элементы, соединяющие рулевые тяги с поворотными кулаками колес. Их основная задача – обеспечение передачи управляющего усилия от рулевого механизма к колесам при одновременном сохранении подвижности соединения во всех плоскостях во время работы подвески. Конструктивно классический наконечник включает в себя корпус, шаровой палец с резьбовым хвостовиком, полимерный вкладыш (втулку), защитный чехол и стопорное кольцо.

Шаровой палец свободно вращается во втулке из износостойкого материала (например, тефлона), что обеспечивает необходимое качание и вращение. Герметичность соединения и защиту от грязи, пыли и влаги гарантирует резиновый или полиуретановый пыльник, заполненный смазкой. Резьба на хвостовике пальца позволяет регулировать схождение колес. Корпус наконечника обычно имеет резьбу или проушину для соединения с рулевой тягой.

Функции рулевых наконечников

- Передача усилия: Передают усилие вращения рулевого вала через тяги непосредственно на поворотные кулаки управляемых колес.

- Обеспечение подвижности: Позволяют колесам поворачиваться вокруг вертикальной оси (для изменения направления движения) и независимо перемещаться вверх-вниз относительно кузова при работе подвески.

- Компенсация углов: Компенсируют изменяющиеся углы между рулевыми тягами и поворотными кулаками при кренах кузова и ходах подвески.

- Регулировка схождения: Резьбовое соединение на пальце или корпусе служит для точной установки угла схождения управляемых колес.

Последствия износа: Износ шарового соединения или повреждение пыльника приводит к возникновению люфта, стуков при движении по неровностям, уводу автомобиля с траектории, вибрации руля и ускоренному износу шин. Своевременная диагностика и замена изношенных наконечников критически важны для безопасности и управляемости автомобиля.

Регулировочные муфты рулевых тяг: особенности

Регулировочные муфты рулевых тяг обеспечивают точную настройку длины тяги при сборке рулевого механизма и последующей эксплуатации. Данный элемент конструктивно объединяет две части тяги (левую и правую), позволяя изменять расстояние между шарнирами без демонтажа узла. Корректная регулировка критична для установки углов установки колес, напрямую влияющих на управляемость и износ шин.

Конструктивно муфта представляет собой полую цилиндрическую деталь с внутренней резьбой противоположного направления на каждом конце. Вращение муфты синхронно удлиняет или укорачивает тягу за счет вкручивания/выкручивания концов с правой и левой резьбой. Фиксация осуществляется контргайками или стопорными пластинами, предотвращающими самопроизвольное раскручивание под вибрационными нагрузками.

Ключевые особенности и требования

Материалы и защита: Муфты изготавливаются из высокопрочной стали с антикоррозионным покрытием (цинкование, фосфатирование). Резьбовые соединения часто защищаются резиновыми или полиуретановыми чехлами, предотвращающими загрязнение абразивами и коррозию.

Принцип регулировки:

- Ослабление контргаек (обычно две, по одной с каждой стороны муфты)

- Вращение муфты специальным ключом (часто требуется доступ через технологические отверстия в кузове)

- Параллельный контроль длины тяги или угла схождения колес

- Затяжка контргаек с регламентным усилием для надежной фиксации

Эксплуатационные нюансы:

- Закисание резьбы при коррозии или повреждении пыльника требует замены узла целиком

- Превышение усилия затяжки контргаек ведет к деформации тяги или срыву резьбы

- Износ шаровых шарниров тяги не компенсируется регулировкой муфты – необходима замена тяги

Последствия некорректной регулировки:

| Ошибка | Результат |

| Недостаточная затяжка контргаек | Самопроизвольное изменение схождения, увод автомобиля с траектории |

| Нарушение угла схождения | Пилообразный износ шин, повышение расхода топлива |

| Загрязнение/коррозия резьбы | Невозможность регулировки, заклинивание муфты |

Регулировочные муфты требуют периодической проверки целостности пыльников и состояния резьбы при ТО. Работы по изменению длины тяги проводятся только на стенде схода-развала с последующим контролем углов установки колес.

Работа маятникового рычага в рулевом управлении

Маятниковый рычаг выполняет функцию стабилизатора и синхронизатора рулевого привода. Он жестко закреплен на кузове или раме автомобиля через опорный кронштейн с резинометаллической втулкой, образуя точку качания. При повороте рулевого колеса рычаг совершает возвратно-поступательные колебания в плоскости, параллельной оси передних колес.

Движение от рулевой сошки передается через среднюю тягу на маятниковый рычаг, который перенаправляет усилие на противоположную боковую рулевую тягу. Это обеспечивает симметричный угол поворота управляемых колес. Шарнирные соединения на концах рычага компенсируют изменения геометрии подвески при работе подвески и нагрузках.

Принципы взаимодействия с компонентами

| Компонент | Тип соединения | Функция взаимодействия |

|---|---|---|

| Средняя тяга | Шаровой шарнир | Прием продольного усилия от рулевой сошки |

| Боковая тяга | Шаровой шарнир | Передача усилия на поворотный кулак |

| Кронштейн крепления | Резьбовое + втулка | Обеспечение качания с демпфированием вибраций |

Критические требования к конструкции: отсутствие люфта в шарнирах и опорной втулке, сохранение строгой перпендикулярности к продольной оси автомобиля. Нарушение этих условий вызывает «виляние» передней оси и увод автомобиля с траектории.

- Поглощение ударных нагрузок от дорожного покрытия

- Стабилизация траектории движения колёс при прямолинейном движении

- Компенсация деформации кузова в поворотах

- Снижение передаваемых на руль вибраций

Шарниры рулевых тяг: виды и ресурс

Шарниры рулевых тяг обеспечивают подвижное соединение элементов рулевого управления, компенсируя углы поворота колес и колебания подвески при сохранении точной передачи усилия. Их исправность критична для безопасности: износ вызывает люфт руля, увод автомобиля с траектории и ускоренную деградацию смежных узлов.

Конструктивно шарниры делятся на две основные категории по типу подвижного элемента – шаровые опоры и резьбовые шаровые шарниры. Первые применяются в тягах рулевых трапеций, вторые – преимущественно в наконечниках рулевых тяг.

Основные виды шарниров

- Шаровые опоры: Состоят из стального пальца с шаровой головкой, помещенной в корпус с полимерным вкладышем. Защищены пыльником от грязи и влаги. Характеризуются высокой нагрузочной способностью, но ограниченным углом поворота.

- Резьбовые шаровые шарниры (наконечники): Имеют резьбовую часть для регулировки схождения колес. Шаровая головка пальца контактирует с тефлоновым вкладышем в корпусе. Оснащены сменным пыльником и шплинтуемым креплением.

- Седловидные шарниры: Встречаются реже, преимущественно в коммерческом транспорте. Передают усилие через призматический паз и вкладыш, допуская качание в одной плоскости.

Факторы, влияющие на ресурс

| Повреждающий фактор | Последствие | Метод минимизации |

| Разрыв пыльника | Вымывание смазки, попадание абразива, коррозия | Регулярная проверка целостности резиновых элементов |

| Ударные нагрузки (ямы, бордюры) | Деформация корпуса, разрушение вкладыша | Аккуратная езда по неровностям |

| Агрессивные реагенты | Коррозия шарового пальца и корпуса | Мойка подвески после зимней эксплуатации |

Средний ресурс шарниров составляет 40-120 тыс. км и зависит от:

- Качества материалов (оригинальные детали служат дольше дешевых аналогов)

- Условий эксплуатации (городской режим с маневрами сокращает срок службы)

- Своевременности замены пыльников и смазки (для обслуживаемых моделей)

Диагностика неисправности включает проверку люфта монтировкой при вывешенном колесе и визуальный осмотр пыльников. Замена выполняется только парой на оси с последующей регулировкой схождения.

Защитные пыльники тяг и наконечников

Пыльники представляют собой эластичные чехлы из синтетических материалов (резина, полиуретан, силикон), герметично обжимаемые на деталях рулевых тяг и наконечников. Их основная функция – изоляция подвижных соединений шарниров от внешних загрязнений: пыли, песка, влаги и реагентов с дорожного покрытия. Без такой защиты абразивные частицы быстро выводят из строя шарнирные узлы.

Конструктивно пыльники выполнены в форме гофрированных "гармошек", что позволяет сохранять герметичность при полном диапазоне углов поворота шарниров. Качественное уплотнение обеспечивается металлическими или полимерными стопорными кольцами, плотно фиксирующими края пыльника на корпусе наконечника и тяге. Нарушение целостности этих колец приводит к разгерметизации.

Ключевые аспекты эксплуатации и диагностики

- Типовые повреждения:

- Трещины от перепадов температур и старения материала

- Разрывы "гармошки" при механическом воздействии

- Деформация от контакта с дорожными препятствиями

- Отслоение от посадочных мест из-за износа стопорных колец

- Последствия разрушения:

- Вымывание консистентной смазки из шарнира

- Коррозия шаровых пальцев и втулок

- Ускоренный износ трущихся поверхностей

- Люфт в рулевом управлении и стук при движении

- Диагностические признаки:

Визуальные Видимые трещины, разрывы, следы вытекшей смазки Акустические Хруст при повороте руля на месте Кинематические Люфт рулевого колеса, "виляние" автомобиля

Крепление рулевого механизма к подрамнику

Рулевой механизм фиксируется на подрамнике автомобиля через специальные монтажные кронштейны, обеспечивающие его стабильное положение относительно передней подвески. Данное соединение выполняется при помощи высокопрочных болтов класса не ниже 8.8, проходящих через резинометаллические втулки или сайлент-блоки. Эти демпфирующие элементы гасят вибрации от дорожного покрытия, предотвращая их передачу на рулевую колонку и кузов.

Точность установки контролируется по заводским меткам совмещения на корпусе рейки и подрамнике, что исключает перекосы. Затяжка крепежа осуществляется динамометрическим ключом с усилием, указанным в технической документации производителя (обычно 70-110 Н·м). Нарушение регламента приводит к деформации крепежных проушин, ускоренному износу втулок и возникновению люфта в рулевом управлении.

Ключевые элементы крепления

| Компонент | Назначение | Последствия износа |

|---|---|---|

| Опорные кронштейны | Жесткая фиксация корпуса рейки | Смещение механизма, нарушение углов установки колес |

| Резинометаллические втулки | Подавление вибраций и компенсация микродеформаций | Стук при движении, повышенная отдача на руль |

| Стяжные болты | Создание требуемого прижимного усилия | Разрушение резьбовых соединений, потеря устойчивости |

Обязательные этапы контроля:

- Проверка целостности сайлент-блоков (трещины, расслоение резины)

- Диагностика состояния резьбы болтов и монтажных отверстий

- Измерение момента затяжки крепежа при плановом ТО

Коррозия монтажных поверхностей подрамника снижает надежность соединения – контактные зоны требуют регулярной антикоррозийной обработки. При замене рулевой рейки демонтаж осуществляется только после полной разгрузки подвески (автомобиль на подъемнике, колеса вывешены).

Регулировка зацепления шестерни и рейки

Правильное зацепление между шестернёй рулевого вала и зубчатой рейкой критически влияет на точность управления, ресурс механизма и уровень шумов. Износ деталей или нарушение заводских настроек приводят к возникновению люфта рулевого колеса либо к чрезмерному закусыванию рейки, что проявляется тугим вращением руля и ускоренной выработкой зубьев.

Регулировка осуществляется изменением положения прижимной втулки (сухаря), которая поджимает рейку к шестерне через упорную пластину. Эта втулка расположена в крышке картера механизма напротив шестерни и снабжена регулировочным винтом с контргайкой. Процедура требует строгого соблюдения последовательности и контроля усилия для исключения перетяжки.

Порядок выполнения регулировки

Необходимые инструменты и условия:

- Ключи для контргайки и регулировочного винта (размер зависит от модели авто)

- Динамометрический ключ

- Подъёмник или смотровая яма

- Проверка выполняется при снятой рулевой тяге с рейки

Этапы работ:

- Ослабить контргайку регулировочного винта.

- Медленно закручивать регулировочный винт динамометрическим ключом с малым усилием (обычно 0.1-0.3 Н·м), вращая рулевой вал для распределения усилия по зубьям.

- Контролировать плавность хода рейки рукой без заеданий по всей длине.

- Зафиксировать винт контргайкой с предписанным моментом затяжки (указан в сервисной документации).

- Проверить отсутствие люфта и чрезмерного сопротивления при повороте руля от упора до упора.

Критерии корректной регулировки:

| Параметр | Норма | Последствия нарушения |

| Осевой люфт рейки | 0.01-0.05 мм | Стук, вибрации руля |

| Усилие проворачивания вала | Ровное, без провалов | Тугой ход или закусывание |

| Температура картера | Без локального перегрева | Ускоренный износ при перетяжке |

Важно! После регулировки обязательна проверка углов установки колес, так как изменение положения рейки влияет на симметрию рулевого тракта. Пренебрежение точными замерами момента затяжки или диагностикой износа зубьев перед регулировкой часто приводит к необратимому повреждению механизма.

Устройство опорных втулок рулевой рейки

Опорные втулки рулевой рейки служат направляющими элементами, обеспечивающими строго линейное перемещение рейки внутри картера при повороте руля. Они поглощают вибрации и ударные нагрузки от колес, снижая передачу шумов на кузов, а также компенсируют неизбежные производственные допуски сборки. Располагаются на обоих концах рейки, контактируя с ее зубчатой частью через демпфирующие прокладки.

Конструктивно втулки выполняются как составные узлы: металлическая обойма (чаще стальная или алюминиевая) обеспечивает жесткость посадки в картер, а внутренний полимерный вкладыш (из полиуретана, капролона или резины) формирует скользящую поверхность для рейки. Некоторые модели включают тефлоновое покрытие для снижения трения. Герметичность узла обеспечивается пыльниками, предотвращающими попадание абразивов и влаги.

Ключевые особенности и компоненты

- Двухслойная структура: Металлическая основа + износостойкий полимерный слой

- Система демпфирования: Внутренние резиновые/полиуретановые буферы гасят удары

- Регулировочный механизм: Пружины или винты для компенсации зазора (на стороне крепления)

- Смазочные каналы: Полости для распределения консистентной смазки по поверхности рейки

| Тип вкладыша | Материал | Особенности |

|---|---|---|

| Стандартный | Резина, полиуретан | Баланс цены и шумоподавления |

| Усиленный | Капролон, тефлон | Повышенная износостойкость, сниженное трение |

| Гидроопора | Резина с масляным наполнением | Максимальное вибропоглощение для премиум-сегмента |

Критичным параметром является радиальный зазор между втулкой и рейкой: превышение допустимого значения вызывает стуки и ухудшение точности рулевого управления. Для диагностики проверяют люфт рейки при покачивании руля на заглушенном двигателе, а также визуальный износ пыльников. Замена требует демонтажа рулевого механизма или подрамника.

Система смазки реечного механизма

Смазка реечного рулевого механизма критически важна для минимизации трения между шестерней и рейкой, снижения износа контактных поверхностей и предотвращения коррозии металлических компонентов. Отсутствие или деградация смазочного материала приводит к увеличению усилия на руле, появлению стуков, люфтов и преждевременному выходу узла из строя.

Система смазки реечного механизма является замкнутой и необслуживаемой в большинстве современных автомобилей. Специальная консистентная смазка высокой адгезии закладывается внутрь картера при сборке на заводе. Герметичность системы обеспечивается защитными пыльниками из термостойкой резины, установленными на концах рейки.

Ключевые особенности и компоненты

Основными элементами, влияющими на эффективность смазки, являются:

- Пыльники (гофры): Предотвращают вымывание смазки водой, грязью и дорожными реагентами, защищают внутреннюю полость от абразивных частиц.

- Состав смазки: Используются литиевые или синтетические пластичные смазки с добавлением противозадирных (EP), антикоррозионных и антиокислительных присадок. Они сохраняют свойства в широком диапазоне температур (-40°C до +120°C).

- Картер: Металлический или полимерный корпус, удерживающий смазку вокруг зоны зацепления шестерни и рейки.

Признаками нарушения системы смазки служат:

- Разрыв или трещины на пыльниках.

- Вытекание смазки из-под пыльников.

- Посторонние звуки (скрип, хруст) при повороте руля.

- Заедание рулевого управления.

| Тип смазки | Особенности | Типичное применение |

|---|---|---|

| Литиевая консистентная | Хорошая водостойкость, стабильность | Стандартные рейки |

| Синтетическая (PAO/ПАО) | Повышенная термостойкость, долговечность | Спортивные автомобили, тяжелые условия |

| С добавлением дисульфида молибдена (MoS2) | Улучшенные противозадирные свойства | Высоконагруженные механизмы |

Важно: При замене пыльников или ремонте рейки обязательна очистка старой смазки и замена на рекомендованную производителем. Использование неподходящих материалов вызывает ускоренный износ и отказ рулевого управления.

Механизм самовозврата рулевого управления

Самовозврат руля в нейтральное положение после поворота обеспечивается комбинацией конструктивных факторов. Основную роль играют углы установки управляемых колес: развал и схождение. При прохождении поворота эластокинематика подвески создает момент сил, стремящийся вернуть колеса в прямолинейное положение.

Ключевое значение имеет поперечный наклон шкворня (оси поворота колеса). При отклонении колеса от нейтрали пятно контакта шины смещается относительно точки пересечения оси шкворня с дорогой. Это формирует плечо обкатки, генерирующее стабилизирующий момент. Центробежные силы в повороте дополнительно усиливают этот эффект.

Дополнительные факторы стабилизации

На самовозврат также влияют:

- Стабилизатор поперечной устойчивости - создает сопротивление крену кузова, уменьшая угол поворота колес

- Центрирующие пружины в реечных механизмах - прилагают усилие к рейке в нейтральной зоне

- Продольный угол наклона шкворня (кастер) - обеспечивает динамическую стабилизацию на скорости

| Элемент | Принцип действия |

|---|---|

| Поперечный наклон шкворня | Создает плечо обкатки, вызывающее подъем передка при повороте |

| Кастер | Формирует выбег колес вперед при отпускании руля |

| Эластокинематика подвески | Генерирует упругие силы, возвращающие элементы в исходное положение |

Эффективность самовозврата напрямую зависит от исправности подвески и правильности регулировки углов установки колес. Износ сайлентблоков, деформация рычагов или неверный кастер приводят к ухудшению стабилизации и необходимости постоянного подруливания.

Насос гидроусилителя руля: конструкция

Насос гидроусилителя руля (ГУР) служит источником давления рабочей жидкости в системе. Он преобразует механическую энергию вращения коленчатого вала двигателя в гидравлическую энергию потока масла, необходимое для работы силового цилиндра или рейки. Основными типами являются лопастные (шиберные) и реже встречающиеся шестеренные насосы.

Привод насоса осуществляется ременной передачей от шкива коленвала. Производительность напрямую зависит от оборотов двигателя, что требует наличия элементов управления давлением для предотвращения избыточной нагрузки на высоких оборотах и обеспечения достаточной мощности на холостом ходу.

Ключевые элементы конструкции

Типичный лопастной насос ГУР включает следующие основные компоненты:

- Корпус (статор): Имеет овальную внутреннюю поверхность, формирующую рабочие камеры.

- Ротор: Установлен эксцентрично внутри статора. Снабжен продольными пазами для размещения лопаток.

- Лопатки (шиберы): Подвижные пластины, расположенные в пазах ротора. Прижимаются к стенкам статора центробежной силой и давлением жидкости.

- Распределительный диск: Перекрывает торцы ротора и статора. Содержит впускные и выпускные окна для жидкости.

- Регулировочный клапан (перепускной): Поддерживает давление в системе в заданном диапазоне. Сбрасывает излишки жидкости во впускную магистраль или обратно в бачок при превышении давления.

- Приводной вал: Соединяется со шкивом ременной передачи. Передает вращение на ротор.

- Бачок гидросистемы: Резервуар для рабочей жидкости (обычно масло ATF). Снабжен фильтрующим элементом и щупом для контроля уровня. Может быть интегрированным с насосом или вынесенным отдельно.

Принцип работы основан на изменении объема камер, образованных лопатками, ротором и статором. В зоне всасывания объем камер увеличивается, создавая разрежение и затягивая жидкость. В зоне нагнетания объем уменьшается, выталкивая жидкость под давлением в напорную магистраль.

| Элемент | Функция | Примечание |

|---|---|---|

| Лопатки | Формирование и герметизация рабочих камер | Изнашиваемый элемент, требует контроля |

| Регулировочный клапан | Ограничение максимального давления | Критичен для защиты системы |

| Распределительный диск | Фазировка впуска/выпуска жидкости | Точность поверхности влияет на КПД |

Надежность насоса зависит от чистоты рабочей жидкости и состояния фильтра. Износ лопаток, ротора или статора, а также неисправность перепускного клапана приводят к падению давления, шуму и ухудшению усилия на руле.

Распределитель усилия в системе ГУР

Распределитель усилия (золотниковый клапан) – центральный узел гидроусилителя руля, отвечающий за направление потока рабочей жидкости в зависимости от положения рулевого колеса. Он преобразует механическое усилие водителя в гидравлическое воздействие на исполнительный механизм (силовой цилиндр или рейку).

Конструктивно распределитель интегрируется с рулевым валом или рейкой и содержит чувствительный торсионный элемент, реагирующий на крутящий момент. При повороте руля торсион закручивается, смещая золотник относительно гильзы, что открывает каналы для подачи жидкости под давлением.

Принцип работы распределителя

В нейтральном положении (прямолинейное движение):

- Золотник и гильза находятся в среднем положении.

- Рабочая жидкость циркулирует по байпасному контуру обратно в бачок, давление в полостях силового цилиндра одинаково.

При повороте руля:

- Торсион скручивается пропорционально приложенному усилию.

- Золотник смещается относительно гильзы, перекрывая байпасные каналы.

- Открываются напорные линии:

- Одна полость силового цилиндра соединяется с выходом насоса.

- Противоположная полость – со сливной магистралью.

- Разность давлений в полостях создает усилие на поршне/рейке, облегчая поворот.

| Состояние | Положение золотника | Направление потока жидкости |

|---|---|---|

| Руль прямо | Нейтральное | Циркуляция через байпас (без давления на цилиндр) |

| Поворот влево | Смещен вправо | Насос → Правая полость цилиндра Левая полость → Слив |

| Поворот вправо | Смещен влево | Насос → Левая полость цилиндра Правая полость → Слив |

Точность дозирования усилия обеспечивается обратной связью: при достижении нужного угла поворота колес сопротивление перемещению снижается, торсион раскручивается, и золотник возвращается к нейтрали, стабилизируя систему.

Рабочий цилиндр рейки с гидроусилителем

Рабочий цилиндр рейки является ключевым исполнительным элементом рулевого механизма с гидроусилителем (ГУР). Он преобразует давление гидравлической жидкости, создаваемое насосом, в механическое усилие, смещающее рулевую рейку влево или вправо. Этот цилиндр представляет собой герметичную полость, интегрированную непосредственно в корпус рейки, с двумя рабочими камерами по обе стороны от поршня.

Поршень цилиндра жестко соединен с самой рулевой рейкой либо образует с ней единое целое. При подаче жидкости под давлением в одну из камер поршень перемещает рейку, поворачивая колеса через рулевые тяги. Одновременно жидкость из противоположной камеры вытесняется обратно в расширительный бачок через золотниковый распределитель.

Ключевые компоненты и принцип работы

Основные элементы рабочего цилиндра включают:

- Корпус цилиндра - Прецизионная гильза в корпусе рулевого механизма

- Поршень рейки - Деталь с уплотнениями, зафиксированная на рейке

- Уплотнительные кольца и манжеты - Обеспечивают герметичность камер

- Подводящие/отводящие каналы - Соединяют цилиндр с распределителем

Принцип действия:

- Поворот руля активирует золотниковый распределитель

- Распределитель направляет поток жидкости от насоса в одну из камер цилиндра

- Давление жидкости толкает поршень-рейку, облегчая ее перемещение

- Жидкость из противоположной камеры сливается в бачок

- При снятии усилия с руля золотник центрируется, прекращая подачу давления

| Параметр | Значение/Характеристика |

| Тип уплотнений | Резиновые манжеты, тефлоновые кольца |

| Рабочее давление | 50-100 бар (зависит от модели авто) |

| Ход поршня | Соответствует полному ходу рейки |

| Типичные неисправности | Течь уплотнений, задиры на зеркале цилиндра |

Эффективность цилиндра напрямую влияет на усилие на руле и точность управления. Износ уплотнений или повреждение поверхности цилиндра приводят к утечкам жидкости, падению давления, тяжелому рулению и ухудшению возврата руля в нейтральное положение. Для диагностики проверяют наличие течей, уровень жидкости в бачке и посторонние шумы при повороте руля.

Бачок гидроусилителя и рабочая жидкость

Бачок гидроусилителя руля (ГУР) служит резервуаром для рабочей жидкости системы. Он обеспечивает её хранение, компенсацию изменения объема при температурных колебаниях и условиях работы, а также позволяет контролировать уровень и состояние жидкости. Обычно выполняется из полупрозрачного пластика для визуального контроля и оснащается щупом или метками уровня (MIN/MAX). В бачке находится фильтрующий элемент (сетка или картридж), очищающий жидкость от загрязнений и продуктов износа.

Рабочая жидкость (специальное масло для ГУР) выполняет ключевые функции: передачу усилия от насоса к рейке или рулевому механизму, смазку трущихся деталей насоса, клапанов и золотников, защиту системы от коррозии и отвод тепла. Она должна обладать стабильной вязкостью в широком диапазоне температур, антипенными свойствами, химической инертностью к материалам уплотнений и долговечностью.

Ключевые аспекты эксплуатации

Контроль уровня и состояния: Регулярная проверка уровня жидкости на холодном двигателе (по меткам бачка) обязательна. Падение уровня указывает на утечку, требующую немедленного устранения. Потемнение жидкости, наличие пены или металлической стружки сигнализируют о проблемах в системе (износ насоса, загрязнение) и необходимости замены.

Требования к жидкости:

- Используется только жидкость, указанная производителем автомобиля (ATF, Pentosin, PSF и др.).

- Смешивание разных типов жидкостей недопустимо – это приводит к вспениванию, потере свойств и повреждению уплотнений.

- Замена проводится по регламенту или при ухудшении характеристик (обычно каждые 60-100 тыс. км).

Последствия нарушения норм:

| Проблема | Причина | Результат |

|---|---|---|

| Низкий уровень | Утечки, износ | Воздух в системе, шум, тяжелый руль, ускоренный износ насоса |

| Несоответствующая жидкость | Неправильная заливка | Разбухание/разрушение манжет, заклинивание золотников |

| Загрязнение | Износ компонентов, несвоевременная замена | Заклинивание клапанов, задиры на деталях насоса и рейки |

Замена жидкости: Выполняется методом прокачки системы согласно инструкции ТО для удаления воздуха. Неполное удаление воздуха вызывает шум и снижение эффективности усиления.

Электродвигатель электроусилителя руля

Электродвигатель является ключевым исполнительным элементом системы электроусилителя рулевого управления (ЭУР), непосредственно создающим дополнительное усилие для вращения рулевого вала или рейки. Он преобразует электрическую энергию, поступающую от блока управления, в механическое вращение, облегчая маневрирование автомобиля.

Конструктивно двигатель ЭУР представляет собой бесщеточный электродвигатель постоянного тока (BLDC) с ротором на постоянных магнитах и статором с обмотками. Такая схема обеспечивает высокий КПД, плавность работы, низкий уровень шума и повышенную надежность по сравнению с щеточными аналогами. Крутящий момент передается на рулевой механизм через редуктор (чаще всего червячного или планетарного типа).

Принцип работы и управление

Блок управления ЭУР непрерывно анализирует сигналы с датчиков:

- Датчика крутящего момента на рулевом валу

- Датчика угла поворота руля

- Датчика скорости автомобиля

На основе этих данных рассчитывается необходимая величина и направление вспомогательного усилия. Электродвигатель получает управляющие импульсы тока от блока управления, которые регулируют:

- Скорость вращения вала двигателя

- Направление вращения (влево/вправо)

- Величину развиваемого момента

При движении на высокой скорости или в режиме парковки система автоматически изменяет усилие, обеспечивая оптимальное управление.

| Преимущества электродвигателя ЭУР | Недостатки |

|---|---|

| Энергоэффективность (включается только при повороте руля) | Ограниченная мощность для тяжелых автомобилей |

| Компактность и простота монтажа | Чувствительность к перегреву при длительной работе |

| Возможность реализации адаптивных функций (ассистенты парковки, удержание полосы) | Зависимость от исправности датчиков и электроники |

Торсионный вал в системе ЭУР

Торсионный вал представляет собой упругий стальной стержень, интегрированный в рулевую колонку между рулевым колесом и шестерней реечного механизма. Его основная функция – измерение крутящего момента, прилагаемого водителем к рулю. При повороте вал скручивается пропорционально приложенному усилию, создавая механическую деформацию.

На торсионном валу жестко закреплены два магнитных или оптических датчика, фиксирующих угловое смещение его концов относительно друг друга. Это смещение возникает исключительно при сопротивлении колес повороту – чем выше усилие на руле, тем больше угол скручивания вала. Полученные данные передаются в электронный блок управления (ЭБУ) ЭУР в режиме реального времени.

Ключевые аспекты работы

ЭБУ анализирует сигнал с торсионного вала вместе с данными о скорости автомобиля, оборотах двигателя и угле поворота руля. На основе этих параметров блок рассчитывает необходимую величину усиления и подает команду на электродвигатель. Последний через червячную передачу или параллельный привод снижает физическую нагрузку на водителя.

Конструкция торсионного вала обеспечивает механическую связь рулевого колеса с колесами даже при отказе электроники. Это критически важно для безопасности: при неисправности ЭУР водитель сохраняет возможность управления, хотя усилие на руле существенно возрастает.

| Характеристика | Значение/Особенность |

| Материал | Легированная сталь с высокой упругостью |

| Чувствительность | Регистрирует усилие от 0.1 Н·м |

| Точность измерения | Погрешность ≤2% |

| Ресурс | Более 500 000 циклов скручивания |

Калибровка торсионного вала выполняется при производстве – задается строго определенный коэффициент жесткости. Это позволяет обеспечить линейную зависимость между усилием на руле и реакцией системы усилителя. Повреждение вала (трещины, остаточная деформация) приводит к некорректной работе ЭУР: самопроизвольному повороту руля или отсутствию усиления.

Датчики момента и угла поворота руля

Датчики момента (крутящего момента) на рулевом валу измеряют усилие, прикладываемое водителем к рулевому колесу. Эта информация критически важна для систем активного рулевого управления и электроусилителя руля (ЭУР), позволяя точно дозировать помощь электромотора в зависимости от условий движения и действий водителя.

Датчики угла поворота рулевого колеса отслеживают положение руля, его скорость и направление вращения. Эти данные используются системой курсовой устойчивости (ESP) для определения намерений водителя, электроусилителем руля для адаптации характеристик усиления, а также системами активной безопасности и помощи водителю (например, системой удержания в полосе).

Типы и принципы работы

Основные типы датчиков, применяемых в современных рулевых механизмах:

- Оптические датчики угла: Используют светодиод, фототранзистор и кодирующий диск со щелями. Изменение светового потока при вращении диска преобразуется в электрический сигнал.

- Магниторезистивные датчики (угла и момента): Основаны на изменении электрического сопротивления материала под действием магнитного поля вращающегося кодирующего кольца или магнита.

- Индуктивные (на основе эффекта Виганда): Генерируют импульсы при прохождении магнитных участков вала мимо чувствительного элемента.

- Датчики момента на тензодатчиках: Измеряют деформацию торсионного вала (специального участка рулевого вала, скручивающегося под нагрузкой) с помощью тензорезисторов.

Интегрированные решения: Часто датчики момента и угла объединяются в один модуль, устанавливаемый на рулевом валу. Торсионный вал внутри модуля скручивается пропорционально приложенному усилию, а угол его поворота относительно двух концов измеряется датчиками угла.

| Параметр | Датчик Момента | Датчик Угла |

|---|---|---|

| Измеряемая величина | Крутящий момент (Н·м) | Угол поворота (°), скорость (°/с), направление |

| Основное назначение | Определение усилия водителя для управления ЭУР | Определение положения руля для ESP, ЭУР, ADAS |

| Типичное место установки | Рулевой вал (часто в одном комбинированном блоке) | |

Требования к датчикам: Высокая точность, надежность, долговечность, устойчивость к вибрациям, перепадам температуры и электромагнитным помехам. Сбои в их работе приводят к серьезным неисправностям рулевого управления и активации аварийных режимов.

Интеграция усилителя с рулевой колонкой

В системах электроусилителя руля (ЭУР) колонного типа электромеханический блок монтируется непосредственно на рулевом валу между рулевым колесом и редуктором. Электродвигатель, обычно трехфазный бесщеточный, передает крутящий момент через червячную или планетарную передачу. Система управления анализирует данные с датчиков крутящего момента на валу и угла поворота руля, динамически регулируя усилие.

Главное преимущество такой компоновки – компактность и отсутствие гидравлических магистралей. Блок ЭУР интегрируется в салоне, защищен от дорожных воздействий и упрощает компоновку подкапотного пространства. Однако нагрузочная способность ограничена, поэтому данная схема применяется преимущественно в легковых автомобилях В- и С-класса.

Ключевые компоненты и функции

| Элемент | Назначение |

| Бесконтактный датчик момента | Фиксирует усилие на рулевом валу |

| Датчик угла поворота | Определяет скорость и направление вращения руля |

| Электронный блок управления (ЭБУ) | Обрабатывает данные, управляет током двигателя |

| Торсионный вал | Передает вращение с измерением деформации |

Принцип работы: При повороте руля торсион скручивается, датчик момента регистрирует деформацию. ЭБУ вычисляет требуемое усилие, подавая ток на электродвигатель. Сервомеханизм создает дополнительный крутящий момент, синхронизированный с действиями водителя.

- Преимущества:

- Низкий уровень шума

- Энергоэффективность (активен только при повороте)

- Простота настройки характеристик усилителя ПО

- Особенности обслуживания:

- Ремонт требует демонтажа рулевой колонки

- Калибровка датчиков после замены компонентов

- Чувствительность к попаданию влаги

Блок управления электроусилителем руля

Блок управления электроусилителем руля (ЭУР) является центральным интеллектуальным компонентом системы электроусиления. Этот электронный модуль непрерывно обрабатывает данные от датчиков, анализирует текущие условия движения и рассчитывает необходимое усилие для комфортного управления автомобилем. Он заменяет традиционные гидравлические системы, обеспечивая точную и адаптивную поддержку водителя.

Располагается блок обычно в моторном отсеке, на самом рулевом механизме или в салоне за панелью приборов. Его конструкция включает мощный микропроцессор, силовые транзисторы для управления электродвигателем, а также цепи питания и защиты. Отказоустойчивость реализована через резервирование критических сигналов и диагностические протоколы, предотвращающие полную потерь управляемости при сбоях.

Принципы работы и функции

Алгоритмы блока основываются на трех ключевых параметрах: крутящий момент на рулевой колонке (измеряется торсионным датчиком), скорость автомобиля (через CAN-шину) и частота вращения коленвала. На основании этих данных процессор вычисляет оптимальный уровень усиления по предустановленным картам характеристик (зависимость усилия от скорости и момента).

Основные функции ЭУР:

- Регулировка усилия в зависимости от скорости (максимум на малых скоростях, минимум на высоких)

- Компенсация увода автомобиля от прямолинейного движения (например, при боковом ветре)

- Активное возвращение колес в нейтральное положение

- Обеспечение информативной обратной связи ("чувство дороги")

Для управления электродвигателем применяется широтно-импульсная модуляция (ШИМ). Блок изменяет скважность импульсов, регулируя мощность, подаваемую на двигатель. Одновременно отслеживается ток статора для контроля реального усилия и предотвращения перегрева.

| Входные сигналы | Выходные воздействия |

| Момент на руле (от торсиона) | Управление ШИМ электродвигателя |

| Скорость автомобиля (CAN) | Активация аварийных режимов |

| Угол поворота руля | Коррекция обратного усилия |

| Температура блока/мотора | Диагностические коды ошибок (OBD) |

Современные системы интегрируют ЭУР в общую электронную архитектуру автомобиля. Через CAN/LIN-шины блок взаимодействует с ABS/ESP для стабилизации, с камерой/радаром в системах автопилота, а также с блоком кузова для реализации функций автоматической парковки или адаптивного изменения характеристик руления.

Гибридные системы рулевого управления

Гибридные системы рулевого управления интегрируют механические и электронные компоненты, обеспечивая резервирование и повышая отказоустойчивость. Они сочетают традиционную рейку с гидравлическим или электрическим усилителем, создавая два независимых контура управления. При выходе из строя одного контура второй продолжает функционировать, сохраняя контроль над направлением движения.

Такие системы особенно востребованы в автомобилях с высоким уровнем автономности (уровни 3-5 по SAE J3016), где безопасность критически зависит от бесперебойной работы рулевого механизма. Дублирование снижает риск полной потери управления, удовлетворяя строгим требованиям международных стандартов ISO 26262 по функциональной безопасности.

Ключевые типы гибридных систем

- Электрогидравлические (EHPS): Электромотор дублирует насос ГУРа. При отказе электроники гидравлика сохраняет усилие через механическую связь.

- Двойные электромеханические: Два независимых ЭУРа (например, на рулевой колонке и рейке) или резервный электромотор в рейке.

- Гибридная рейка: Комбинирует гидравлический цилиндр и электромотор, управляемый отдельными ЭБУ.

| Компонент | Функция в гибридной системе |

|---|---|

| Основной ЭУР | Создает усилие в штатном режиме через червячный привод или рейку |

| Резервный привод | Активируется при сбое (дополнительный мотор, гидронасос или механическая муфта) |

| Контроллеры (ЭБУ) | Два независимых модуля с перекрестной диагностикой, управляющие контурами |

Преимущества включают сохранение управления даже при единичном отказе, совместимость с функциями автопилота и адаптацию к разным режимам езды. Недостатки – повышенная сложность, стоимость и масса конструкции по сравнению с традиционными EPS.

Механизм переменного передаточного числа

В реечных рулевых механизмах применяется принцип переменного передаточного отношения, достигаемый за счёт изменения шага зубьев рулевой рейки. Центральные зубья рейки имеют меньший шаг, тогда как к краям шаг постепенно увеличивается.

Такая конструкция обеспечивает разную чувствительность рулевого управления: при малых углах поворота (прямолинейное движение, маневры на высокой скорости) требуется меньшее усилие на руле благодаря увеличенному передаточному отношению. При больших углах поворота (парковка, развороты) передаточное число уменьшается, облегчая вращение руля.

Принцип работы и преимущества

Ключевые особенности реализации:

- Зубья в центральной зоне рейки (соответствующей прямолинейному движению) расположены плотнее

- Крайние зубья (для поворотов) имеют увеличенный шаг

- Переход между зонами выполняется плавно для исключения рывков

Преимущества системы:

- Повышенная стабильность на скорости за счёт "тяжёлого" руля в центральном положении

- Упрощение маневрирования на низких скоростях благодаря лёгкому вращению

- Снижение физической нагрузки на водителя

- Оптимизация количества оборотов руля от упора до упора

| Режим движения | Передаточное число | Эффект |

|---|---|---|

| Прямолинейное/малые углы | Высокое (16:1–18:1) | Требует большего усилия, повышает точность |

| Крайние положения руля | Низкое (12:1–14:1) | Облегчает вращение, ускоряет реакцию |

Механизм интегрируется непосредственно в конструкцию рулевой рейки и не требует дополнительных приводов. Изменение шага зубьев рассчитывается при проектировании с учётом характеристик подвески и кинематики колёс.

Рулевой демпфер: назначение и установка

Рулевой демпфер представляет собой гидравлический или газомасляный амортизатор, предназначенный для гашения вибраций и колебаний рулевого механизма. Он предотвращает эффект "шимми" – самопроизвольные резкие колебания управляемых колес, возникающие при движении по неровностям или на высокой скорости. Демпфер поглощает удары от дорожных препятствий, снижая нагрузку на водителя и повышая точность управления.

Установка демпфера критична для внедорожников, грузовиков и мотоциклов, где вибрации руля выражены сильнее. Он монтируется между неподвижным элементом кузова/рамы и подвижной частью рулевой трапеции (рулевой сошкой, тягой или рейкой). Конструктивно демпфер схож с амортизатором подвески, но имеет меньший ход и специфические характеристики сопротивления.

Особенности монтажа

Правильная установка требует:

- Совместимости с моделью автомобиля и типом рулевого управления

- Жесткого крепления кронштейнов без перекосов

- Контроля свободного хода штока при полном повороте руля

| Тип демпфера | Преимущества | Ограничения |

| Гидравлический | Плавная работа, доступность | Чувствительность к температуре |

| Газомасляный | Стабильность характеристик | Высокая стоимость |

После монтажа обязательна проверка: демпфер не должен ограничивать угол поворота колес или создавать люфты. Регулируемые модели настраиваются под вес авто и условия эксплуатации. Важно: неисправный демпфер вызывает "залипание" руля в крайних положениях и требует немедленной замены.

Характерные признаки износа рулевой рейки

Одним из наиболее очевидных признаков проблем с рулевой рейкой является возникновение посторонних шумов. Это может проявляться как отчетливый стук или скрежет в передней части автомобиля, особенно ощутимый при проезде неровностей дороги, мелких кочек или рельсов. Звук часто усиливается при повороте руля на месте или на малой скорости. Другой распространенный звуковой сигнал – вой или писк при повороте рулевого колеса, который обычно указывает на износ сальников или недостаток смазки в зубчатой передаче рейки.

Второй группой признаков являются изменения в поведении рулевого управления и возможные утечки. Водитель может ощутить возросшее усилие на рулевом колесе при маневрах, особенно заметное на низких скоростях. Параллельно может наблюдаться неравномерность этого усилия – руль поворачивается легче в одну сторону, чем в другую. Важным визуальным индикатором служит появление масляных пятен или подтеков под центральной частью автомобиля в районе рулевых тяг. Эта жидкость – гидравлическое масло из системы ГУР (или ЭУР), вытекающее через изношенные сальники рейки.

Ключевые симптомы износа:

- Люфт рулевого колеса: Появление ощутимого свободного хода (люфта) руля до начала поворота колес.

- Вибрации на руле: Дрожание или биение рулевого колеса, особенно заметное на определенных скоростях или при разгоне.

- Самопроизвольное уведение в сторону: Автомобиль начинает постоянно "тянуть" влево или вправо, даже на ровной дороге, при отпущенном руле.

- Тугое вращение или закусывание: Руль вращается с заметным сопротивлением, рывками или временами "закусывает" в определенных положениях.

- Утечка рулевой жидкости: Снижение уровня жидкости в бачке ГУР и видимые подтеки на корпусе рейки, пыльниках рулевых тяг или под автомобилем.

- Повышенный шум насоса ГУР: Вой насоса усиливается при повороте руля, часто из-за попадания воздуха в систему через негерметичные сальники рейки.

Диагностика люфта в рулевом управлении

Люфт в рулевом управлении проявляется как неконтролируемый свободный ход рулевого колеса, не приводящий к мгновенному изменению направления колес. Этот дефект возникает из-за износа шарниров, подшипников, зубчатых зацеплений или ослабления креплений, что снижает точность управления и создает угрозу безопасности. Своевременное выявление и устранение люфта критически важно для сохранения курсовой устойчивости автомобиля.

Диагностика выполняется комплексно: визуальный осмотр выявляет очевидные повреждения пыльников, трещины тяг или деформации элементов. Механическая проверка определяет зазоры в шарнирных соединениях и рулевых наконечниках путем покачивания деталей монтировкой. Контроль состояния подшипников ступиц и рулевой колонки осуществляется измерением осевого и радиального биения. Каждый этап требует строгой последовательности действий для точной локализации источника люфта.

Методика измерения суммарного люфта

Величина суммарного люфта регламентируется производителем и проверяется специальным прибором – люфтомером. Алгоритм замера:

- Установка колес в положение прямолинейного движения

- Фиксация люфтомера на рулевой колонке и ободе руля

- Плавный поворот руля влево до начала поворота колес

- Фиксация начального положения шкалы прибора

- Поворот руля вправо до момента реакции колес

- Снятие показаний шкалы люфтомера

Нормой считается люфт не более 10° для легковых автомобилей, превышение требует детальной проверки компонентов:

| Компонент | Метод диагностики | Признак неисправности |

|---|---|---|

| Рулевые наконечники | Качение тяги монтировкой | Ощутимый продольный зазор |

| Маятниковый рычаг | Раскачивание в вертикальной плоскости | Стук в оси крепления |

| Кардан рулевой колонки | Проверка осевого смещения | Вибрация руля при торможении |

Важно! Измерения проводятся на неподвижном автомобиле с работающим двигателем для исключения влияния усилителя руля. Одновременно контролируется состояние защитных чехлов – поврежденные пыльники ускоряют износ шарниров. После замены изношенных элементов обязательна регулировка углов установки колес.

Профилактика закисания рулевых тяг

Регулярная очистка защитных чехлов (пыльников) от грязи и дорожных реагентов – обязательная процедура. Используйте щетку и воду без сильного напора, чтобы не повредить резину. Осматривайте пыльники на предмет трещин, разрывов или неплотного прилегания к тягам и рейке, так как повреждения приводят к попаданию влаги и абразивов внутрь узла.

Своевременно заменяйте изношенные или поврежденные пыльники. Даже мелкие трещины нарушают герметичность. При замене тщательно удалите старую смазку внутри чехла, промойте шарнир тяги специальным очистителем (WD-40 или аналогичным составом для растворения засохшей смазки) и нанесите новую рекомендованную производителем смазку в достаточном объеме перед установкой нового пыльника.

Ключевые меры и периодичность

Применяйте следующие профилактические действия:

- Обработка смазкой: Используйте шприц для нагнетания тугоплавкой консистентной смазки (например, Литол-24) через штатные пресс-масленки на тягах, если они предусмотрены конструкцией. Делайте это каждые 10-15 тыс. км пробега или после глубокой мойки/езды по грязи/воде.

- Зимняя защита: Наносите на пыльники и наружные поверхности тяг защитные составы (силиконовые спреи, составы типа "жидкий чехол"), снижающие налипание грязи и воздействие реагентов.

- Контроль состояния: Проверяйте легкость хода рулевого управления и отсутствие посторонних стуков при каждом ТО. Приподнимите передок авто домкратом, покачайте колеса руками влево-вправо для выявления закусывания в шарнирах тяг.

Избегайте длительной стоянки автомобиля с вывернутыми колесами – это создает нагрузку на пыльники и ускоряет их деформацию. Старайтесь не допускать глубокого погружения рулевых тяг в воду или грязь, особенно после повреждения дорожного покрытия.

| Фактор риска | Профилактическое действие | Периодичность/Условие |

|---|---|---|

| Загрязнение пыльников | Мойка нижней части авто, очистка пыльников | После поездок по грязи/соли, сезонно |

| Износ/разрыв пыльника | Визуальный осмотр, замена чехла | При каждом ТО, немедленно при обнаружении дефекта |

| Высыхание смазки | Промывка шарнира, закладка новой смазки | При замене пыльника, по необходимости |

| Отсутствие обслуживания | Шприцевание через пресс-масленки | 10-15 тыс. км, согласно регламенту авто |

Особенности обслуживания гидроусилителя

Регулярная проверка уровня и состояния рабочей жидкости ГУР критична для предотвращения повреждений насоса и рулевой рейки. Жидкость выполняет функции смазки, охлаждения и передачи усилия, поэтому её деградация или недостаточный объём приводят к повышенному износу, шуму при работе и ухудшению управляемости. Контроль осуществляется на прогретой системе через прозрачный бачок или щуп с соблюдением маркировок MIN/MAX.

Обязательна замена жидкости согласно регламенту производителя (обычно каждые 60-100 тыс. км), так как со временем она теряет вязкостные свойства, окисляется и накапливает металлическую стружку. Используются только специализированные жидкости (ATF Dexron, Pentosin или аналог, указанный в руководстве), смешивание разных типов недопустимо. Процедура включает полный слив старой жидкости, промывку системы (при необходимости) и заливку новой с последующей прокачкой для удаления воздушных пробок.

Ключевые аспекты обслуживания

Диагностика и устранение неисправностей:

- Стук или гул при повороте руля: Часто указывает на низкий уровень жидкости, износ насоса, завоздушивание системы или ослабление приводного ремня.

- Тугое вращение руля или рывки: Возможные причины – засорение фильтра в бачке, повреждение золотникового механизма, износ уплотнений рейки или насоса, использование некондиционной жидкости.

- Подтёки жидкости: Требуют немедленного поиска источника (шланги, сальники насоса, уплотнения рейки, соединения) и устранения для предотвращения попадания воздуха в систему и выхода из строя насоса.

Профилактические меры:

- Визуальный осмотр шлангов высокого/низкого давления и патрубков на предмет трещин, вздутий и потёков каждые 15-20 тыс. км.

- Проверка натяжения и состояния приводного ремня насоса ГУР (при его наличии), замена при появлении трещин или следов износа.

- Контроль герметичности пыльников рулевых тяг и наконечников для защиты рейки от загрязнений.

- Избегание длительного удержания руля в крайних положениях (более 5 секунд) для предотвращения перегрева жидкости и износа насоса.

| Признак проблемы | Возможная причина | Действие |

|---|---|---|

| Пена в бачке или булькающие звуки | Попадание воздуха в систему | Проверить уровень жидкости, герметичность, прокачать систему |

| Посторонний запах горелого масла | Перегрев жидкости ГУР | Проверить уровень, состояние жидкости, работу насоса |

| Вибрация руля на малой скорости | Износ подшипника вала насоса, завоздушивание | Диагностика насоса, прокачка системы |

Список источников

- Учебник по устройству автомобиля: Главы о рулевом управлении

- Техническая документация производителя автомобилей (сервисные мануалы)

- Научные публикации по конструкциям рулевых механизмов

- Справочник инженера-автомобилестроителя: раздел "Рулевые системы"

- ГОСТы и отраслевые стандарты на рулевые механизмы

- Патентные описания инновационных решений в рулевом управлении

- Материалы отраслевых конференций по автомобильной безопасности

- Авторитетные автомобильные энциклопедии и технические словари