Конструкция рулевого управления автомобиля - устройство и требования

Статья обновлена: 01.03.2026

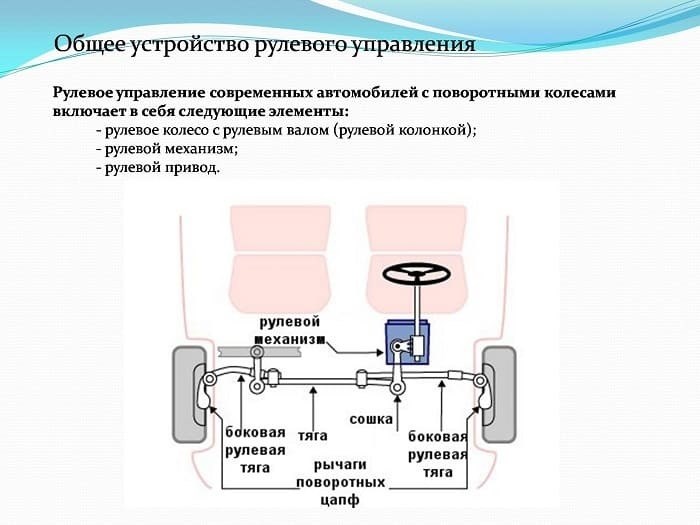

Рулевое управление – критически важная система автомобиля, обеспечивающая контроль над направлением движения.

Оно гарантирует точную передачу усилия от водителя к управляемым колесам при любых условиях эксплуатации.

В статье рассмотрены принципы работы, ключевые компоненты конструкции и основные требования к современным рулевым системам.

Устройство рулевого колеса: конструктивные особенности

Рулевое колесо состоит из металлического каркаса (чаще из магниевого или алюминиевого сплава), обеспечивающего жесткость конструкции. На каркас напрессовывается пластиковая или полиуретановая основа, поверх которой наносится декоративное покрытие: натуральная/искусственная кожа, резина, дерево или комбинированные материалы для улучшения тактильных ощущений и эргономики.

Обод оснащается выступами или специальным профилем для анатомического охвата ладонями. В ступичной части размещается электронный разъем для подключения подушки безопасности (AIRBAG) и коммутации кнопок управления, а также крепежный узел с шлицами для соединения с рулевой колонкой через демпфирующие элементы, снижающие вибрации.

Ключевые компоненты и функции

Основные элементы:

- Обод – зона непосредственного контакта с водителем, диаметром 35-40 см (в легковых авто)

- Спицы (2-4 шт.) – соединяют обод со ступицей, могут интегрировать кнопки управления

- Ступица – центральный узел крепления к валу с механизмом поворота

Дополнительные системы:

- Подрулевые переключатели (подсветка, стеклоочистители, круиз-контроль)

- Кнопки мультимедиа и голосовой связи на спицах

- Электроподогрев обода (-30...+40°С)

- Сенсоры тактильного контроля (в системах автономного вождения)

| Тип покрытия | Преимущества | Недостатки |

| Кожа | Комфорт, влагоустойчивость | Требует ухода, скользит при потении |

| Резина | Высокое сцепление, износостойкость | Жесткость, деформация при нагреве |

| Дерево | Эстетика, термостабильность | Хрупкость, низкая влагостойкость |

Современные конструкции включают демпферы крутильных колебаний для гашения резонанса и электромеханические датчики угла поворота, передающие данные в ЭБУ активной безопасности. Регулировка вылета/угла наклона (до 20°) осуществляется через телескопические механизмы в рулевой колонке.

Рулевая колонка: защита от краж и безопасность при ДТП

Блокировка рулевого вала – ключевой противоугонный элемент, интегрированный в колонку. При извлечении ключа из замка зажигания специальный штифт фиксируется в пазу на валу, делая вращение руля физически невозможным. Это препятствует угонам даже при взломе замка зажигания или дверей, так как управление автомобилем блокируется механически.

Конструкция колонки включает узел складывания, срабатывающий при фронтальном ударе. Внутренние направляющие и деформационные элементы (например, срезные штифты или пластины) позволяют колонке "сложиться" телескопически или изменить угол наклона. Это снижает риск травм грудной клетки и головы водителя от удара о рулевое колесо.

Системы безопасности при авариях

Энергопоглощающие механизмы работают за счет:

- Контролируемой деформации гофрированных металлических вставок

- Специальных пластмассовых втулок, разрушающихся под нагрузкой

- Системы шариков и пружин, регулирующих усилие сжатия

Дополнительные функции включают:

- Автоматический доводчик руля при парковке для облегчения посадки

- Пиротехнические механизмы, мгновенно сокращающие длину колонки при срабатывании подушек безопасности

- Электромеханические системы, отодвигающие руль от водителя перед ударом

| Компонент | Функция защиты от краж | Функция при ДТП |

|---|---|---|

| Блокировочный штифт | Фиксация рулевого вала | Отсутствует |

| Деформационные муфты | Отсутствует | Поглощение энергии удара |

| Телескопические направляющие | Регулировка положения | Осевое складывание |

Карданные шарниры в рулевом валу: обеспечение передачи усилия

Карданные шарниры (крестовины) интегрируются в состав рулевого вала для компенсации взаимных смещений рулевой колонки и рулевого механичника при работе подвески или деформации кузова. Они обеспечивают стабильную передачу крутящего момента от рулевого колеса к исполнительным элементам независимо от угловых отклонений между соединяемыми валами.

Конструктивно шарнир состоит из двух вилок, соединенных крестовиной с игольчатыми подшипниками. Такая схема позволяет валам изменять положение относительно друг друга в одной плоскости без потери кинематической связи. В рулевом управлении применяются преимущественно два типа: неравных угловых скоростей (простой кардан) и равных угловых скоростей (ШРУС).

Ключевые функции и требования

Основная задача карданных соединений – гарантировать:

- Передачу усилия вращения при углах излома до 15-35° (зависит от типа)

- Минимальный люфт и жесткость для сохранения "чувства руля"

- Долговечность под высокой циклической нагрузкой

- Защиту от коррозии и загрязнений (герметичные пыльники у ШРУС)

Требования к безопасности предъявляют особые условия к материалам (высокопрочная сталь) и контролю качества подшипников. Нарушение целостности шарнира приводит к критическому отказу управления.

| Тип шарнира | Применение в рулевом валу | Особенности |

|---|---|---|

| Классический кардан (неравных скоростей) | Межосевые соединения, не требующие синхронности | Проще конструктивно, дешевле, но вносит пульсации |

| ШРУС (равных угловых скоростей) | Соединения близко к рулевому механику/колонке | Обеспечивает равномерное вращение, компактнее, дороже |

Для нейтрализации вибраций и обеспечения соосности часто используется парная установка шарниров, развернутых в противофазе. Обслуживание сводится к регулярной проверке люфтов и целостности защитных чехлов.

Рулевые механизмы червячного типа: плюсы и минусы

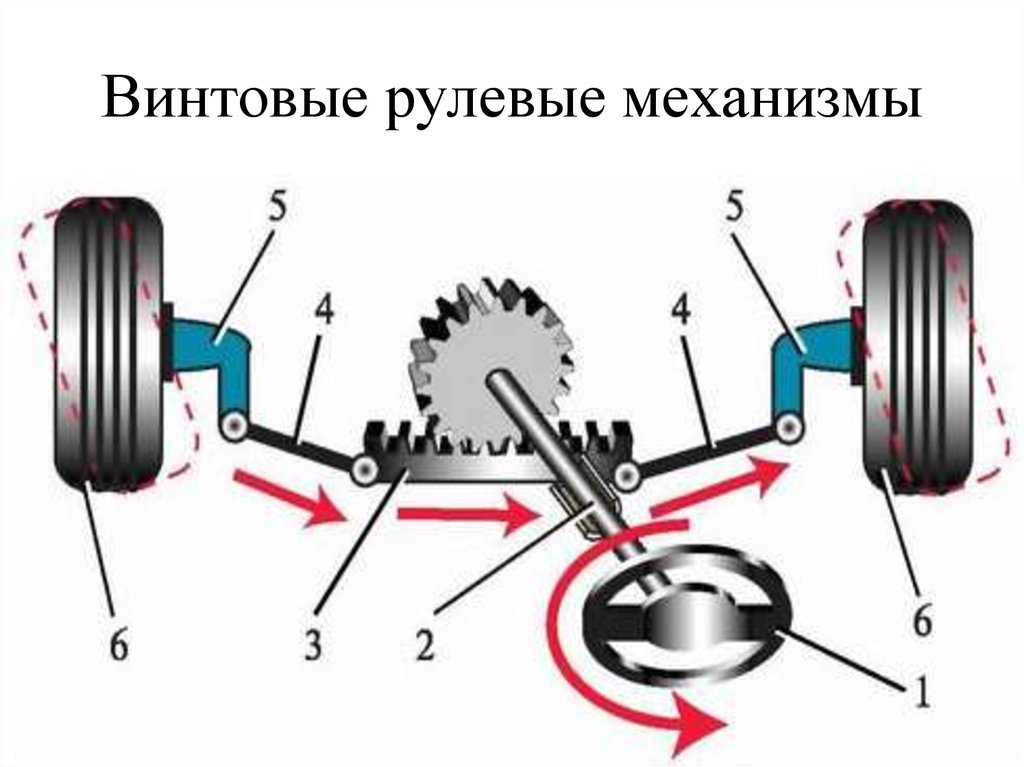

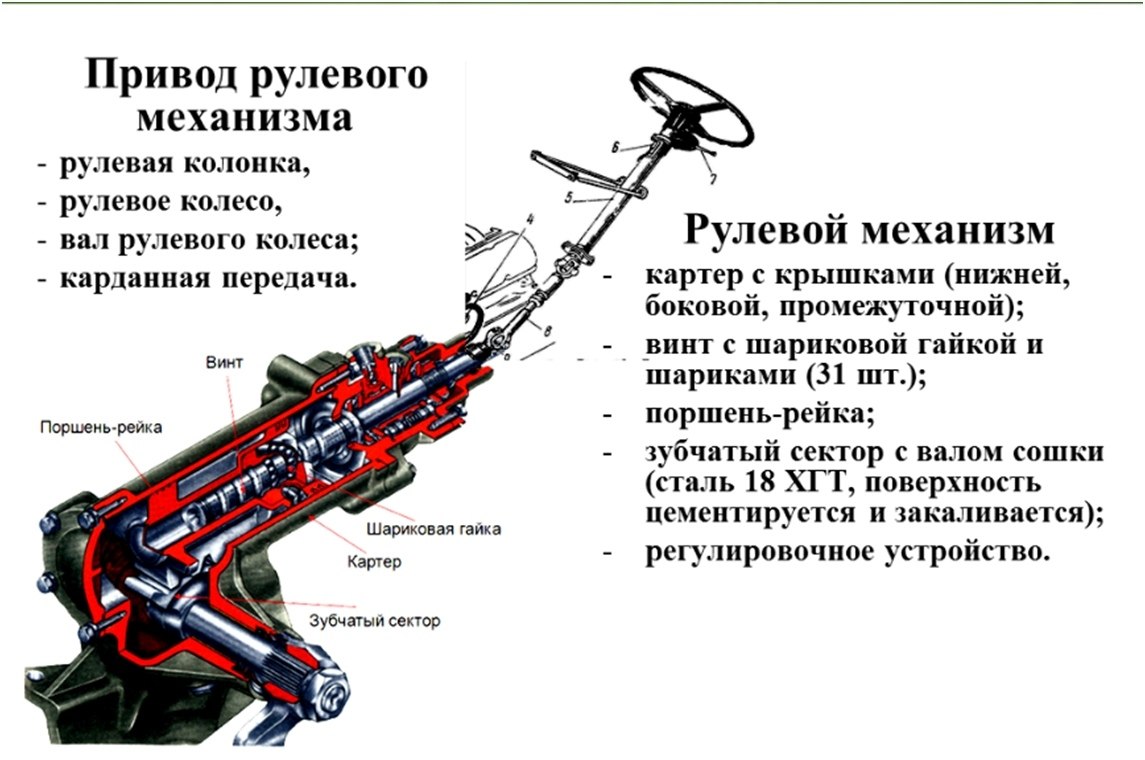

Червячный рулевой механизм использует передачу "червяк–ролик" для преобразования вращения рулевого вала в поворот управляемых колёс. Червяк (винт с трапецеидальной резьбой) жёстко закреплён на рулевом валу и входит в зацепление с коническим роликом, установленным на вал сошки. При вращении руля червяк смещает ролик, что вызывает качание сошки и передачу усилия через систему тяг.

Конструкция отличается наличием регулировочных прокладок для установки оптимального зазора между червяком и роликом. Для снижения трения механизм требует заполнения специальной трансмиссионной смазкой и герметизации. Данный тип рулевого управления доминировал в автомобилестроении до массового внедрения реечных механизмов.

Преимущества:

- Высокая точность управления и информативность руля

- Большой угол поворота колёс (±42° и более)

- Способность выдерживать повышенные ударные нагрузки

- Меньшая передача вибраций от дороги на рулевое колесо

- Устойчивость к самопроизвольному смещению при износе

Недостатки:

- Сложность конструкции с многочисленными шарнирами и тягами

- Необходимость регулярной регулировки зацепления

- Повышенные энергопотери из-за трения скольжения

- Большая масса и габариты по сравнению с реечными системами

- Задержка реакции при резком манёвре ("запаздывание" руля)

| Критерий сравнения | Червячный механизм | Реечный механизм |

|---|---|---|

| Число тяг и шарниров | 8-12 элементов | 2-4 элемента |

| Точность управления | Выше на высоких скоростях | Выше на малых скоростях |

| КПД | 0.7-0.8 | 0.9-0.95 |

Реечный рулевой механизм: преимущества для легковых авто

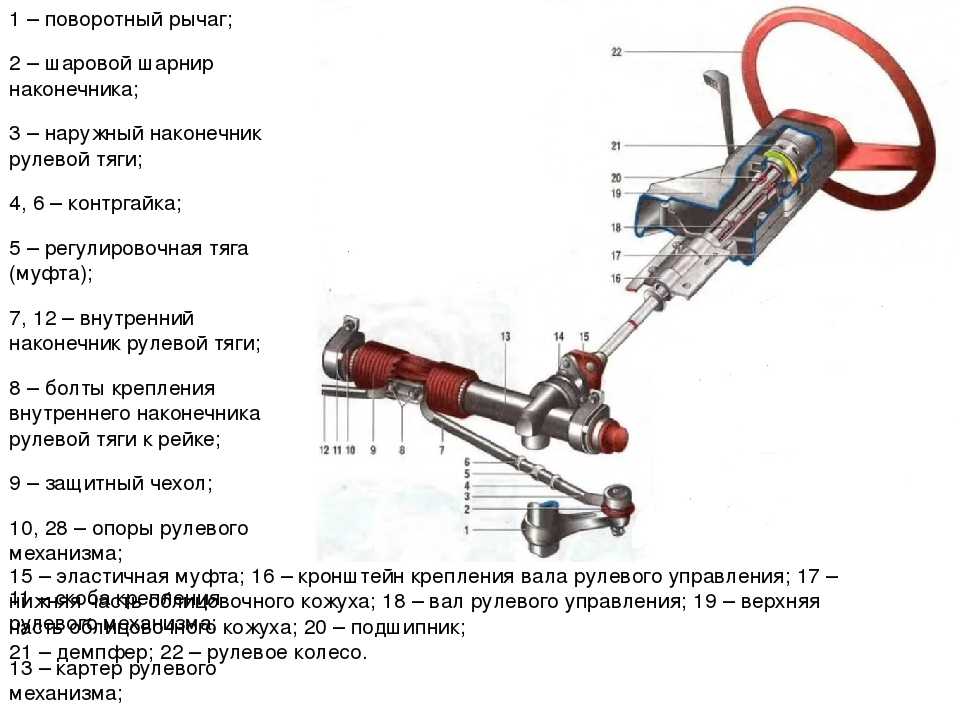

Конструкция реечного механизма базируется на зубчатой передаче между шестернёй на валу рулевой колонки и зубчатой рейкой, перемещающейся в корпусе. Поворот руля вращает шестерню, которая толкает рейку влево или вправо. Движение рейки через рулевые тяги и наконечники напрямую передаётся на поворотные кулаки колёс.

Эта простота обеспечивает ключевые преимущества для легковых автомобилей. Отсутствие сложных рычажных систем (как в червячных механизмах) снижает массу, габариты и стоимость производства. Прямая кинематическая связь создаёт чёткое ощущение дороги и мгновенную реакцию на действия водителя.

Основные преимущества

- Компактность и лёгкость: Механизм занимает минимум места в подкапотном пространстве, не утяжеляя переднюю ось.

- Высокая точность и информативность рулевого управления: Минимальные зазоры в зацеплении обеспечивают чёткую обратную связь и контроль.

- Простота конструкции и обслуживания: Меньше деталей снижает риск поломок и упрощает ремонт.

- Эффективность передачи усилия: Прямое преобразование вращения в линейное движение минимизирует потери КПД.

- Лучшая совместимость с усилителями: Электрический (ЭУР) или гидравлический (ГУР) усилитель легко интегрируется с рейкой.

| Параметр | Влияние преимущества |

|---|---|

| Малый вес | Улучшение разгонной динамики и топливной экономичности |

| Прямое усилие | Обеспечение остроты и спортивного характера управления |

| Низкая стоимость | Снижение итоговой цены автомобиля |

Благодаря оптимальному балансу точности, надёжности, стоимости и компактности, реечный механизм стал доминирующим решением в рулевом управлении современных легковых автомобилей, особенно переднеприводных.

Устройство рулевой рейки и принцип её действия

Рулевая рейка представляет собой механизм, преобразующий вращательное движение рулевого вала в линейное перемещение тяг. Основными компонентами являются корпус (алюминиевый или чугунный), зубчатая рейка, ведущая шестерня, вал руля, опорные втулки и сальники. Шестерня жестко соединена с рулевым валом и находится в постоянном зацеплении с зубьями рейки.

Система включает гидравлические или электрические усилители: в гидравлике рабочая жидкость подается насосом от двигателя, в электроусилителе (ЭУР) – электродвигатель интегрирован в корпус или установлен на валу. Реечный механизм оснащается датчиками момента и скорости вращения руля для регулировки усилия. Тяги крепятся к концам рейки через шарниры, передавая усилие на поворотные кулаки колес.

Принцип работы

При повороте руля вращение через вал передается на ведущую шестерню. Зубья шестерни сдвигают рейку влево или вправо внутри корпуса. Линейное перемещение рейки синхронно толкает рулевые тяги, которые поворачивают колеса через рычаги подвески.

Особенности усилителей:

- ГУР: Золотниковый распределитель направляет поток жидкости в соответствующую полость гидроцилиндра, уменьшая усилие на руле.

- ЭУР: Контроллер анализирует данные датчиков и активирует электродвигатель, создающий дополнительное усилие на валу или рейке.

| Характеристика | Гидравлическая рейка (ГУР) | Электрическая рейка (ЭУР) |

|---|---|---|

| Источник усилия | Насос с приводом от ДВС | Электродвигатель |

| Регулировка | Гидравлический распределитель | Электронный блок управления |

| Потребление энергии | Постоянное (от двигателя) | Только при повороте |

Система гидроусилителя руля (ГУР): основные компоненты

Гидравлический усилитель руля включает взаимосвязанные элементы, преобразующие усилие водителя в управляющее воздействие на колеса. Каждый компонент обеспечивает циркуляцию рабочей жидкости под давлением для создания дополнительного усилия при повороте рулевого колеса.

Исправность всех узлов напрямую влияет на точность управления, комфорт и безопасность вождения. Нарушение герметичности или износ деталей приводят к ухудшению работы системы, повышению усилия на руле и шумам.

Ключевые элементы конструкции

- Насос – создает давление в системе. Приводится ремнем от коленвала двигателя, использует лопастной или шестеренчатый механизм.

- Распределитель – золотниковый клапан, направляющий поток жидкости в зависимости от поворота руля. Фиксирует угол и скорость вращения рулевого вала.

- Гидроцилиндр – преобразует давление жидкости в механическое усилие. Соединен с рулевой рейкой или сошкой, напрямую воздействуя на колеса.

- Бачок – резервуар для рабочей жидкости (масла) с фильтром и щупом для контроля уровня. Обеспечивает охлаждение и очистку жидкости.

- Магистрали – шланги высокого/низкого давления, соединяющие компоненты. Изготавливаются из маслостойкой резины с металлической оплеткой.

Электрический усилитель руля (ЭУР): типы и расположение

Электрический усилитель руля (ЭУР) заменяет гидравлические системы электромеханическим узлом. Главное преимущество – энергоэффективность, так как электродвигатель включается только при повороте руля. Конструкция исключает гидравлические жидкости, насосы и шланги, упрощая обслуживание.

По расположению силового блока выделяют три основных типа ЭУР. Каждый вариант влияет на развесовку автомобиля, сложность ремонта и характер передачи усилия. Конкретное исполнение зависит от класса авто и инженерных решений производителя.

Классификация по месту установки

Основные типы ЭУР:

- На рулевой колонке

Электродвигатель и редуктор размещены в салоне за рулевым колесом. Компактное решение для малолитражек. Недостатки: вибрации на руле, ограниченная мощность. - На рулевой рейке

Мотор интегрирован непосредственно в рейку (параллельно или по оси). Самый распространённый тип. Обеспечивает точную обратную связь и подходит для среднего/тяжёлого классов. - С раздельным приводом

Двигатель вынесен отдельно от рейки, соединяется через ременную передачу. Применяется редко из-за сложности и инерционности, но позволяет гибко компоновать подкапотное пространство.

Сравнительные характеристики:

| Тип | Расположение | Типичный класс авто | Чувствительность |

|---|---|---|---|

| На колонке | Салон, за рулём | A, B | Умеренная |

| На рейке | Подкапотное пространство | C, D, SUV | Высокая |

| Раздельный | Мотор отдельно, рейка отдельно | Коммерческий транспорт | Средняя |

Современные ЭУР оснащаются многорежимными блоками управления, регулирующими усилие в зависимости от скорости. Система анализирует данные с датчиков крутящего момента, угла поворота руля и скорости авто, обеспечивая лёгкость парковки и устойчивость на трассе.

Насос ГУР: поддержание давления рабочей жидкости

Насос гидроусилителя руля (ГУР) является ключевым компонентом, обеспечивающим циркуляцию рабочей жидкости под необходимым давлением в системе. Он создает усилие, необходимое для привода гидравлического поршня или ротора в рейке/рулевом механизме, существенно облегчая вращение рулевого колеса водителем, особенно на низких скоростях или при парковке.

Принцип работы основан на заботе жидкости из бачка и ее нагнетании в напорную магистраль системы. Производительность насоса напрямую влияет на скорость и легкость реакции рулевого управления на команды водителя. Конструктивно большинство насосов ГУР – лопастные (шиберные) или реже шестеренчатые, приводимые ременной передачей от коленчатого вала двигателя.

Ключевые функции и требования к насосу ГУР

Основная задача насоса – стабильное поддержание давления в широком диапазоне оборотов двигателя и температурных условиях. Для этого насосы оснащаются встроенным регулятором давления (перепускным клапаном). Его функции критичны:

- Обеспечение номинального давления (обычно 70-100 бар) для эффективного усиления.

- Предотвращение избыточного давления при высоких оборотах двигателя или достижении упора руля, перенаправляя излишки жидкости обратно в бачок ("холостой ход").

- Защита системы от перегрузок и повреждений гидравлических линий, уплотнений и самого насоса.

К насосу ГУР предъявляются строгие требования:

| Требование | Описание |

|---|---|

| Высокая надежность и ресурс | Работа в условиях постоянных нагрузок, перепадов давления и температур. |

| Стабильная производительность | Минимальная пульсация потока жидкости для плавного усиления. |

| Низкий уровень шума | Особенно важна на холостых оборотах и в рабочем диапазоне. |

| Термостойкость | Сохранение характеристик при нагреве жидкости до 100-120°C. |

| Эффективность работы с вязкой жидкостью | Способность прокачивать масло при холодном пуске. |

Отказ насоса (потеря давления, течи, заклинивание) приводит к полной или частичной потере усилия на руле, делая управление автомобилем крайне тяжелым и опасным. Регулярная замена рабочей жидкости и контроль состояния приводного ремня – основные меры профилактики.

Рулевые тяги: передача усилия на колёса

Рулевые тяги выполняют критическую функцию в трансформации вращательного движения рулевого вала в угловое смещение управляемых колёс. Они образуют механическую связь между рулевой сошкой (или рейкой) и поворотными кулаками, обеспечивая синхронный поворот колёс в заданном направлении.

Конструкция включает наконечники с шаровыми шарнирами для компенсации колебаний подвески и изменения геометрии при работе. Герметичные пыльники защищают шарниры от загрязнений и сохраняют смазку, а регулировочные муфты позволяют точно настраивать длину тяг для соблюдения параметров развала-схождения.

Требования к рулевым тягам

- Жёсткость и прочность: Гарантированное отсутствие деформаций под действием ударных нагрузок и крутящих моментов.

- Точность передачи усилия: Минимальный люфт в шарнирах для сохранения чёткой обратной связи и управляемости.

- Коррозионная стойкость: Защита от окисления материала тяг и шарнирных соединений.

- Долговечность уплотнений: Предотвращение попадания абразивных частиц и влаги в узлы трения.

| Тип конструкции | Особенности | Применение |

|---|---|---|

| Цельные тяги | Жёсткая неразборная конструкция | Грузовые автомобили, спецтехника |

| Составные тяги (с наконечниками) | Регулируемая длина, замена отдельных элементов | Легковые автомобили, кроссоверы |

Отказ тяг проявляется через вибрацию руля, стуки в передней подвеске, увод автомобиля с траектории и ускоренный износ шин. Регулярная диагностика люфтов и целостности пыльников – обязательное условие безопасной эксплуатации.

Конструкция наконечников рулевых тяг: шаровой шарнир

Наконечник рулевой тяги представляет собой сложный узел, основой которого служит шаровой шарнир. Он обеспечивает подвижное соединение тяги с поворотным кулаком колеса, компенсируя угловые перемещения и вибрации при работе подвески.

Ключевой элемент – шаровой палец с полимерным вкладышем (тефлон, полиамид), запрессованный в корпус наконечника. Шарнир защищен от загрязнения и влаги резиновым или полиуретановым пыльником, заполненным консистентной смазкой для снижения трения и износа. Герметичность пыльника критична для долговечности узла.

Основные компоненты

- Корпус: Стальной штампованный элемент с резьбой для регулировки схождения.

- Шаровой палец: Закаленная сталь конической формы, фиксируемая в кулаке гайкой.

- Вкладыш (втулка): Износостойкий полимер, обеспечивающий скольжение пальца.

- Пыльник: Эластичный чехол, удерживающий смазку и исключающий попадание абразива.

- Прижимная пружина: Поддерживает постоянный контакт вкладыша с шаровой поверхностью пальца.

| Требование | Реализация в конструкции |

|---|---|

| Минимальный люфт | Точная обработка пальца и вкладыша, пружинный поджим |

| Коррозионная стойкость | Цинковое или кадмиевое покрытие корпуса/пальца |

| Высокая нагрузочная способность | Усиленные материалы, увеличенная площадь контакта шара |

| Защита от внешних воздействий | Двухслойные пыльники, термостойкие сорта резины |

Конструкция рассчитана на восприятие знакопеременных ударных нагрузок при сохранении точности управления. Износ вкладыша или повреждение пыльника приводят к возникновению опасного люфта, что требует обязательной замены узла в сборе.

Маятниковый рычаг в зависимой подвеске: функции

Маятниковый рычаг (корректирующая тяга) в зависимой подвеске заднего моста выполняет критическую роль стабилизации рулевого управления. Он жёстко связывает балку моста с кузовом или рамой автомобиля в поперечной плоскости, воспринимая боковые усилия, возникающие при движении.

Конструктивно рычаг крепится одним концом к кронштейну кузова через резинометаллический шарнир, другим – к кронштейну на заднем мосту. Такое расположение позволяет ему качаться в вертикальной плоскости вместе с подвеской, сохраняя при этом постоянное расстояние между точками крепления по горизонтали.

Ключевые функции маятникового рычага

- Фиксация угла поворота моста: Предотвращает неконтролируемое вращение заднего моста вокруг вертикальной оси под действием реактивного момента при разгоне/торможении.

- Стабилизация траектории: Исключает самопроизвольное "виляние" задней оси в поворотах за счёт жёсткого ограничения поперечных смещений.

- Снижение износа шин: Минимизирует паразитное схождение/развал задних колёс при работе подвески, обеспечивая стабильность пятна контакта.

- Передача усилий на кузов: Воспринимает и передаёт боковые нагрузки (например, центробежную силу в вираже), улучшая курсовую устойчивость.

Важно: Исправность шарниров маятникового рычага напрямую влияет на безопасность. Износ втулок вызывает люфты, приводящие к уводу автомобиля с траектории и ускоренному износу резины.

Рулевая трапеция: обеспечение правильного поворота колёс

Рулевая трапеция представляет собой механическую систему рычагов и тяг, связывающую поворотные кулаки управляемых колёс. Её ключевая задача – синхронизировать углы поворота внутреннего и наружного колеса относительно центра поворота автомобиля. Без этого механизма колёса двигались бы по неконтролируемым траекториям, вызывая интенсивный износ шин и ухудшение управляемости.

Принцип работы основан на геометрическом построении трапеции, где поперечная рулевая тяга выполняет функцию основания, а рычаги поворотных кулаков – боковых сторон. Во время поворота внутреннее колесо (расположенное ближе к центру дуги) должно отклоняться на больший угол, чем наружное. Это минимизирует проскальзывание шин и обеспечивает качение колёс без буксования.

Конструктивные элементы и требования

Основные компоненты рулевой трапеции:

- Поперечная тяга (рулевая рейка или цельная тяга в зависимой подвеске) – передаёт усилие между колёсами.

- Рулевые наконечники – шаровые шарниры для компенсации хода подвески и угловых перемещений.

- Маятниковый рычаг или реактивная тяга (в зависимых подвесках) – фиксирует геометрию трапеции относительно кузова.

- Поворотные рычаги кулаков – жёстко закреплены на ступичных узлах.

Ключевые требования к работе трапеции:

- Точное соответствие углов Аккермана – соотношение поворота колёс должно обеспечивать пересечение их осей в точке, лежащей на продолжении оси задних колёс.

- Жёсткость соединений – отсутствие люфтов в шарнирах для сохранения заданной геометрии.

- Защита от ударных нагрузок – прочность элементов при езде по неровностям.

- Коррозионная стойкость – материал тяг и наконечников должен противостоять агрессивным средам.

| Параметр | Влияние на управление |

|---|---|

| Длина рычагов поворотных кулаков | Определяет разницу углов поворота колёс: укорочение рычага увеличивает угол отклонения колеса |

| База трапеции (расстояние между шарнирами тяги) | Влияет на чувствительность рулевого управления: широкая база снижает точность, узкая – повышает износ шарниров |

| Угол наклона рычагов в нейтрали | Задаёт начальную геометрию для оптимальной работы при малых и средних углах поворота |

Нарушение регулировок или износ шарниров приводит к неравномерному износу протектора ("пилообразный" износ внешних или внутренних кромок шин), вибрациям руля и увеличению радиуса разворота. Контроль состояния тяг, наконечников и соблюдение углов установки колёс (сход-развал) критичны для сохранения функциональности трапеции.

Требования к углам установки управляемых колёс

Правильная установка углов управляемых колёс критически влияет на устойчивость, управляемость, износ шин и топливную экономичность автомобиля. Отклонение от норм производителя вызывает увод машины с траектории, вибрации рулевого колеса и сокращение ресурса элементов подвески.

Основными параметрами являются схождение, развал, продольный и поперечный углы наклона оси поворота колеса. Каждый угол выполняет строго определённые функции, а их взаимосвязь требует комплексной регулировки при техническом обслуживании.

Ключевые требования к параметрам

- Схождение (Toe): Обеспечивает параллельность качения колёс в движении. Положительное схождение (носки внутрь) повышает стабильность на прямой, отрицательное (носки наружу) улучшает поворачиваемость. Некорректное значение вызывает "пилообразный" износ протектора.

- Развал (Camber): Вертикальный наклон колеса. Отрицательный развал (верх колеса внутрь) улучшает сцепление в поворотах, положительный (верх наружу) стабилизирует прямолинейное движение. Превышение допустимого угла ведёт к одностороннему износу шины.

- Продольный угол наклона оси поворота (Кастер): Формирует самовыравнивание руля и стабилизацию на скорости. Увеличение кастера усиливает возврат руля в нейтраль после поворота, но повышает усилие на рулевом колесе.

- Поперечный угол наклона оси поворота (KPI): Снижает передачу ударных нагрузок на рулевой механизм и влияет на вывешивание кузова при торможении. Конструктивно закладывается производителем, регулировке не подлежит.

Точные значения углов индивидуальны для каждой модели автомобиля и указываются производителем в технической документации. Регулировка осуществляется на специализированных стендах с контролем допустимых отклонений (обычно ±5-10 угловых минут). Обязательная проверка параметров требуется после ремонта ходовой части, ДТП или при появлении признаков нарушения управляемости.

Регулировка развала-схождения: критерии необходимости

Регулировка углов установки колес (развал-схождение) требуется при появлении специфических признаков нарушения устойчивости или преждевременного износа резины. Ключевым индикатором служит неравномерное истирание протектора: внутренняя или внешняя кромка покрышки стирается значительно быстрее противоположной, образуя "пилообразные" заусенцы или гладкие площадки.

Прямым сигналом к проверке является увод автомобиля в сторону при движении по прямой без воздействия на руль. Водитель вынужден постоянно подруливать для компенсации отклонения, что увеличивает утомляемость и снижает безопасность. Дополнительным фактором считают изменение характера рулевого управления: повышение усилия на руле, его "дрожание" или недостаточный возврат в нейтральное положение после поворота.

Объективные причины для внеплановой регулировки

- Воздействие на элементы подвески: удары о бордюры, попадание в глубокие выбоины на высокой скорости

- Замена компонентов ходовой части: рулевых наконечников, шаровых опор, рычагов подвески или пружин

- Снижение клиренса более чем на 20 мм вследствие установки проставок или укороченных пружин

- Ремонт кузова после ДТП с повреждением зон крепления подвески

| Симптом | Возможное отклонение углов |

|---|---|

| Автомобиль "тянет" влево/вправо | Нарушение схождения или развала передних колес |

| Вибрация руля на скорости 80-100 км/ч | Дисбаланс колес + ошибки схождения |

| Скрип покрышек в поворотах | Избыточный отрицательный развал |

Плановую диагностику рекомендовано проводить каждые 15 000–20 000 км пробега, даже при отсутствии явных симптомов. Незначительные отклонения углов, незаметные водителю, ускоряют износ шин до 40%. Контроль параметров обязателен после сезонной замены колес, если отмечается разница в давлении или рисунке протектора на осях.

Системы активного рулевого управления: адаптация к скорости

Активные системы изменяют передаточное отношение рулевого механизма в зависимости от скорости автомобиля. На низких скоростях (например, при парковке) отношение уменьшается, обеспечивая меньший угол поворота руля для полного выворота колес. Это сокращает количество оборотов рулевого колеса и повышает маневренность.

При увеличении скорости передаточное отношение пропорционально возрастает. Это усиливает обратную связь, повышает сопротивление руля и стабилизирует траекторию. Электронный блок управления (ЭБУ) анализирует данные о скорости, положении руля и ускорениях, корректируя работу исполнительных механизмов в реальном времени.

Ключевые компоненты и функциональные особенности

Основные элементы системы:

- Электромеханический модуль (обычно планетарный редуктор) в рулевой колонке

- Электронный блок управления с программными алгоритмами

- Датчики скорости колес, угла поворота руля и крутящего момента

- Электродвигатель, изменяющий кинематику рулевого вала

Режимы работы:

- Городской режим (0-40 км/ч): Максимальная чувствительность – 1.5-2 оборота руля от упора до упора

- Трассовый режим (40-120 км/ч): Плавное увеличение усилия, линейная реакция

- Скоростной режим (120+ км/ч): Минимальная чувствительность, повышенное сопротивление

Сравнение с традиционными системами:

| Параметр | Обычное рулевое управление | Активное управление с адаптацией |

|---|---|---|

| Передаточное отношение | Фиксированное | Переменное (8:1 - 20:1) |

| Обороты руля (от упора до упора) | 3.0-3.5 | 1.8-3.2 |

| Коррекция при потере сцепления | Отсутствует | Автоматическая стабилизация через ЭБУ |

Нормы свободного хода рулевого колеса по ГОСТ

Свободный ход рулевого колеса (люфт) регламентируется ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки". Данный параметр определяет максимально допустимый угол поворота руля без отклика управляемых колес, возникающий из-за износа шарниров, зазоров в зацеплениях и деформаций элементов рулевого механизма.

Нормы люфта дифференцированы по типам транспортных средств. Для легковых автомобилей и созданных на их базе автобусов/грузовиков допустимое значение не должно превышать 10°. Для автобусов других категорий установлен лимит в 20°, а для грузовых автомобилей – 25°. Превышение указанных величин свидетельствует о критическом износе рулевого управления, ведущем к ухудшению управляемости и повышению аварийной опасности.

Ключевые положения стандарта

Измерение люфта проводится при работающем двигателе на неподвижном ТС, установленном на ровную поверхность. Управляемые колеса должны находиться в нейтральном положении, соответствующем прямолинейному движению. Методика включает:

- Фиксацию начального положения руля с помощью люфтомера (специального прибора-угломера).

- Плавный поворот руля в обе стороны до момента начала поворота колес.

- Фиксацию суммарного угла между крайними точками, где возникает сопротивление.

Последствия превышения норм:

- Запаздывание реакции автомобиля на действия водителя.

- Повышенная "рыскливость" на прямой из-за отсутствия четкой обратной связи.

- Увеличение риска потери контроля в экстренных маневрах.

- Прогрессирующий износ деталей из-за ударных нагрузок.

Проверка соответствия ГОСТ обязательна при прохождении технического осмотра. Допустимые значения люфта для распространенных категорий:

| Тип транспортного средства | Максимальный люфт |

| Легковые автомобили | 10° |

| Автобусы на базе легковых авто | 10° |

| Прочие автобусы | 20° |

| Грузовые автомобили | 25° |

Классификация неисправностей рулевого управления

Неисправности систематизируют по локализации дефекта: рулевой механизм (рейка, червячный редуктор), рулевой привод (тяги, наконечники, рычаги), усилитель (ГУР, ЭУР), рулевую колонку и крепежные элементы. Каждая категория имеет специфические проявления, влияющие на точность управления, усилие на рулевом колесе и общую безопасность.

Дополнительная классификация учитывает характер возникновения неполадок: механический износ (шаровые опоры, втулки), деформации (тяги, кронштейны), утечки рабочих жидкостей (гидроусилитель), нарушение регулировок (сход-развал, преднатяг подшипников) и электронные сбои (датчики, блок управления ЭУР). Критерием служит скорость развития дефекта – от постепенного увеличения люфта до внезапного отказа.

Типовые неисправности по компонентам

Распространенные дефекты сгруппированы по узлам:

- Рулевой механизм:

- Износ зубчатой пары рейки или червячной передачи

- Заклинивание рейки из-за коррозии или деформации

- Течь уплотнителей картера

- Рулевой привод:

- Разрушение пыльников шаровых шарниров

- Критический износ наконечников тяг

- Деформация рулевых тяг или маятникового рычага

- Усилители:

- Падение давления в ГУР (износ насоса, утечки)

- Отказ электромотора или датчика крутящего момента в ЭУР

- Завоздушивание гидравлической системы

Ключевые признаки неисправностей:

- Чрезмерный свободный ход руля – превышение допустимого люфта (более 10°)

- Стуки или отдача в рулевое колесо – характерно для изношенных шарниров

- Тугое вращение или заедание – деформации тяг, заклинивание рейки

- Самопроизвольный увод автомобиля – нарушение углов установки колес

| Критерий классификации | Тип неисправности | Примеры |

|---|---|---|

| По опасности | Критические | Обрыв тяги, разрушение шарнира, блокировка руля |

| По опасности | Некритические | Умеренный люфт, гуляние руля, шум насоса ГУР |

| По природе | Механические | Износ зубьев рейки, деформация вала колонки |

| По природе | Гидравлические | Утечка жидкости ГУР, засорение магистралей |

Стук в рулевой рейке: диагностика причин

Стук в рулевой рейке – критичный симптом, указывающий на износ или неисправность компонентов рулевого управления. Характерный звук проявляется при повороте руля на месте, движении по неровностям или резком перекладывании руля из стороны в сторону. Игнорирование проблемы ведет к ухудшению управляемости и безопасности.

Диагностика требует последовательной проверки всех элементов системы. Начинают с визуального осмотра и определения зоны возникновения стука, после чего переходят к детальному анализу узлов. Важно исключить стуки от смежных систем (подвески, стабилизаторов).

Основные причины стука и методы их выявления

Ключевые источники проблемы:

- Износ зубчатой пары: Люфт между шестерней и рейкой. Проверяется покачиванием руля при заведенном двигателе (помощник контролирует перемещение рейки).

- Деформация или износ направляющих втулок: Рейка болтается в посадочных местах. Выявляется приложением вертикального усилия к рейке монтировкой.

- Ослабление прижимной втулки: Чрезмерный зазор регулировочного узла. Диагностируется регулировочным винтом (при затяжке стук временно исчезает).

- Разрушение подшипника вала шестерни: Хруст/вибрация при вращении руля. Контролируется покачиванием вала в корпусе.

- Повреждение пыльников и загрязнение механизма: Разрывы гофры, утечка смазки, абразивный износ. Требуется визуальная инспекция защиты.

- Ослабление крепления рейки к кузову: Открученные кронштейны или трещины в металле. Проверяется затяжкой крепежных болтов.

| Метод диагностики | Цель проверки | Оборудование |

|---|---|---|

| Покачивание руля | Выявление люфта в зубчатой передаче | Два человека, эстакада |

| Механическое воздействие монтировкой | Определение зазоров в креплениях и втулках | Монтажная лопатка |

| Регулировка прижимного узла | Проверка реакции на изменение зазора | Шестигранный ключ |

| Визуальный осмотр | Обнаружение дефектов пыльников, трещин, утечек | Фонарь, подъемник |

Важно: Диагностику проводят на заглушенном и заведенном двигателе. После устранения неисправности обязательна проверка углов установки колес.

Течь гидроусилителя: поиск и устранение утечек

Утечки жидкости ГУР приводят к падению давления в системе, ухудшению управляемости и риску выхода из строя насоса. Основные признаки – снижение усилия на руле, характерный вой при повороте, пятна масла под автомобилем и быстрое падение уровня жидкости в бачке.

Поиск источника требует тщательной визуальной диагностики всех компонентов. Наиболее уязвимы уплотнения, шланги и соединения, подверженные вибрациям, перепадам температур и механическим повреждениям. Для точной локализации необходимо очистить узлы от загрязнений и использовать УФ-добавку в жидкость ГУР при наличии специального оборудования.

Этапы устранения неисправности

Локализация утечки:

- Насос ГУР: Проверить сальник вала и фланцы крепления на масляные следы

- Шланги: Осмотреть высокого/низкого давления на вздутия, трещины, потертости

- Рейка/клапаны: Исследовать пыльники, сальники штоков, прокладки золотников

- Бачок/радиатор: Контролировать целостность корпуса и герметичность патрубков

Ремонтные действия:

- Замена поврежденных шлангов с обязательной прокачкой системы

- Установка ремкомплектов (сальники, уплотнительные кольца) для насоса и рейки

- Обтяжка резьбовых соединений с соблюдением моментов затяжки

- Промывка системы при сильном загрязнении вытекшей жидкостью

| Компонент | Тип утечки | Способ устранения |

|---|---|---|

| Сальник насоса | Масляное пятно под шкивом | Замена сальника/насоса |

| Шланги | Пористость, надрывы | Полная замена |

| Соединительные штуцеры | Капли на резьбе | Замена уплотнительных колец |

| Уплотнители рейки | Влажность на пыльниках | Переборка рейки с заменой сальников |

После ремонта обязательна замена жидкости ГУР и удаление воздуха из системы методом многократного поворота руля от упора до упора при работающем двигателе. Контроль уровня жидкости и повторная диагностика через 100-200 км пробега подтверждают устранение проблемы.

Тугое вращение руля: распространённые неполадки

Тугой руль создаёт опасные ситуации, затрудняя манёвры и снижая контроль водителя. Проблема требует немедленной диагностики, так как может указывать на критические неисправности в рулевом механизме, насосе ГУР или элементах подвески.

Игнорирование симптомов приводит к ускоренному износу деталей, полному отказу усилителя и повышенному риску ДТП. Основные причины обычно связаны с утечками, механическими повреждениями или недостаточным обслуживанием узлов.

Ключевые причины и их признаки

Распространённые источники проблемы:

- Низкий уровень жидкости ГУР/ЭУР: Подтёки на шлангах, бачке или рейке; вой насоса при повороте.

- Воздух в системе (аэрация): «Провалы» усилия, пенистая жидкость в бачке, неравномерное вращение.

- Износ насоса ГУР: Гул/скрежет, падение давления, зависание руля в крайних положениях.

- Деформация рулевых тяг/наконечников: Стуки, люфт руля, неравномерный износ шин.

- Заедание рулевой рейки: Рывки при вращении, закусывание в определённых точках, течь сальников.

- Повреждение кардана рулевой колонки: Хруст/скрип при повороте, механическое затирание.

- Неисправность датчика/электромотора ЭУР: Горит индикатор ESP/руля, отключение усилителя на малой скорости.

Диагностический алгоритм:

- Визуальный осмотр: уровень жидкости, следы утечек, целостность пыльников.

- Проверка натяжения ремня ГУР (для гидроусилителя).

- Контроль давления в системе ГУР манометром.

- Выявление люфтов в шарнирах тяг и кардане.

- Сканирование ошибок ЭБУ (для ЭУР).

| Система | Критичные неисправности | Риски |

|---|---|---|

| ГУР | Разрыв шланга, клин насоса | Резкая потеря усилия, блокировка руля |

| ЭУР | Сгорание обмотки мотора, отказ датчика крутящего момента | Внезапное отключение усилителя |

| Механические части | Обрыв тяги, разрушение подшипника рейки | Неконтролируемый увод авто, заклинивание |

Замена рулевых тяг и наконечников: признаки износа

Износ рулевых тяг и наконечников напрямую влияет на безопасность и управляемость автомобиля. Дефекты этих элементов вызывают люфты в рулевом механизме, ухудшая точность реакции на действия водителя и стабильность движения.

Своевременное выявление неисправностей предотвращает ускоренный износ шин и других компонентов подвески. Игнорирование симптомов может привести к полному отделению тяги во время движения, что чревато потерей управления.

Типичные признаки износа

О необходимости замены свидетельствуют:

- Стук в передней подвеске при проезде неровностей или поворотах руля на месте

- Вибрация рулевого колеса, усиливающаяся при разгоне

- Увод автомобиля в сторону при прямолинейном движении

- Неравномерный износ протектора шин ("пилообразная" форма)

- Повышенный люфт руля (более 10 градусов)

Методы диагностики

- Вывесить переднюю ось на подъёмнике

- Проверить люфт наконечника в вертикальной плоскости

- Оценить усилие поворота шарового шарнира

- Проконтролировать состояние пыльников на трещины

| Параметр | Норма | Критическое значение |

|---|---|---|

| Вертикальный люфт | 0 мм | Более 1.5 мм |

| Осевое усилие поворота | 0.3-1.0 кгс | Свыше 2.5 кгс |

| Диаметр пыльника | Целостность | Разрывы, масляные потёки |

Замену выполняют парно на обеих сторонах оси даже при износе одного элемента. После установки обязательна регулировка углов установки колёс.

Люфт руля: допустимые значения и методы проверки

Люфт руля представляет собой угол свободного поворота рулевого колеса до начала изменения направления управляемых колёс. Он возникает из-за эксплуатационного износа шарниров рулевых тяг, подшипников ступиц и карданных сочленений рулевой колонки.

Превышение допустимого люфта снижает точность управления автомобилем, увеличивает время реакции на маневры и может привести к полной потере контроля над траекторией движения. Особенно критично это проявляется на высоких скоростях и в экстренных ситуациях.

Нормативные требования

Согласно ГОСТ Р 51709-2001, максимально допустимые значения люфта дифференцированы по категориям ТС:

| Категория транспортного средства | Допустимый люфт (градусы) |

|---|---|

| Легковые автомобили | ≤ 10° |

| Автобусы | ≤ 20° |

| Грузовые автомобили | ≤ 25° |

Методы диагностики люфта

- С использованием люфтомера (рекомендуемый способ):

- Установите колёса в положение прямолинейного движения

- Закрепите измерительный прибор на рулевом колесе и неподвижной части кузова

- Поворачивайте руль до момента начала отклонения колёс в каждую сторону

- Снимите показания шкалы прибора

- Контрольная проверка без приборов (экспресс-метод):

- Зафиксируйте руль в нейтральном положении

- Пометьте положение спицы рулевого колеса

- Поворачивайте руль до ощутимого сопротивления (начало поворота колёс)

- Измерьте линейкой длину дуги между метками, пересчитайте в градусы по формуле:

Угол = (Длина дуги × 360°) / (2 × π × Радиус руля)

Проверка проводится на работающем двигателе с гидроусилителем. При превышении норм требуется диагностика рулевых тяг, наконечников и рулевой рейки.

Особенности обслуживания электроусилителя руля

Электроусилитель руля (ЭУР) требует регулярной диагностики электронных компонентов и датчиков. Компьютерное сканирование на ошибки должно проводиться при любых отклонениях в работе: появлении стуков, неравномерном усилии или самопроизвольном повороте руля. Особое внимание уделяется датчику крутящего момента и датчику угла поворота рулевого колеса, чьи показания напрямую влияют на корректность функционирования системы.

Состояние аккумуляторной батареи критично для ЭУР, так как система потребляет значительный ток при работе. Напряжение АКБ должно поддерживаться в пределах 12.4–14.7 В, а клеммы – быть чистыми и плотно затянутыми. Низкое напряжение вызывает сбои в работе усилителя, включая аварийный режим или полную деактивацию.

Ключевые правила обслуживания

- Защита от влаги: Контролируйте целостность пыльников и изоляции проводов в подрулевом пространстве. Затопление салона или мойка двигателя под высоким давлением могут повредить электронный блок управления (ЭБУ).

- Механическая часть: Регулярно проверяйте люфты рулевых тяг, наконечников и шарниров. Износ этих элементов создает дополнительную нагрузку на электродвигатель ЭУР.

- Эксплуатационные ограничения: Не удерживайте руль в крайнем положении более 5 секунд – это вызывает перегрев обмоток электродвигателя и срабатывание защиты.

| Процедура | Периодичность | Цель |

|---|---|---|

| Диагностика кодов ошибок | При появлении симптомов или 1 раз в год | Выявление сбоев в ЭБУ, датчиках или электродвигателе |

| Проверка напряжения АКБ и генератора | Каждое ТО или при проблемах с ЭУР | Поддержание стабильного электропитания системы |

| Визуальный осмотр проводки и разъемов | Каждое ТО | Предотвращение коррозии, обрывов и КЗ |

Важно: Категорически запрещена мойка ЭБУ водой или растворителями. Чистка контактов выполняется только специальными средствами для электроники. При замене рулевой рейки или механических компонентов обязательна калибровка датчиков ЭУР через сервисное оборудование.

Программное обновление ЭБУ усилителя должно проводиться исключительно в авторизованных сервисах. Самостоятельная перепрошивка или использование неоригинального ПО может привести к полному отказу системы. При установке нештатных колес увеличенного диаметра требуется проверка нагрузки на ЭУР – перегрузка вызывает перегрев и преждевременный износ.

Проверка уровня жидкости ГУР и её замена

Проверка уровня рабочей жидкости в бачке гидроусилителя руля выполняется на холодном двигателе (после длительной стоянки) либо на прогретом (согласно методике производителя). Автомобиль устанавливается на ровную поверхность, колеса – в прямолинейное положение. Уровень контролируется по меткам MIN/MAX на прозрачном бачке или щупе в крышке заливной горловины. Недолив вызывает вспенивание, шум насоса и ухудшение усилия, перелив – протечки из сапуна.

При обнаружении мутной, темной жидкости с металлической взвесью или запахом гари требуется полная замена. Используется только жидкость, указанная в руководстве по эксплуатации (ATF Dexron, Pentosin или спецсоставы для ГУР). Смешивание разных типов недопустимо.

Порядок замены жидкости ГУР

- Отсосать старую жидкость из бачка шприцем или насосом до минимума.

- Ослабить хомут и снять возвратный шланг с бачка, направив его в пустую емкость.

- Заглушить отсоединенный штуцер бачка заглушкой/пальцем.

- Заполнить бачок свежей жидкостью до отметки MAX.

- Запустить двигатель на 1-2 секунды – отработавшая жидкость начнет вытекать в подставленную емкость. Остановить двигатель.

- Повторять п.4 и п.5 до появления в сливном шланге чистой жидкости.

- Вернуть шланг на место, затянуть хомут. Долить жидкость до нормы.

- Прогреть двигатель, проверить герметичность. Поворачивать руль от упора до упора 3-5 раз для удаления воздушных пробок. Проверить уровень повторно.

Важно: При прокачке избегать длительной работы насоса «на сухую» – это приводит к выходу из строя. Шумы при первом запуске после замены – нормальное явление из-за воздуха в системе, исчезают после прокачки.

| Проблема | Возможная причина |

| Пена в бачке | Низкий уровень, износ сальников насоса, подсос воздуха |

| Посторонний шум | Завоздушивание, износ насоса, несоответствие типа жидкости |

| Быстрое потемнение жидкости | Перегрев системы, износ деталей ГУР |

Процедура прокачки системы гидроусилителя

Прокачка устраняет воздух из гидравлического контура, нарушающий работу усилителя. Воздушные пробки вызывают шум, жесткость руля и ускоренный износ насоса.

Операция выполняется при замене жидкости, ремонте компонентов или появлении признаков завоздушивания. Требует строгого соблюдения последовательности для полного удаления воздуха.

Этапы прокачки системы гидроусилителя

Подготовка автомобиля:

- Установите авто на ровную площадку, зафиксируйте колеса противооткатными упорами.

- Долейте рекомендованную производителем жидкость в бачок ГУР до отметки "MAX".

- Запустите двигатель на 2-3 минуты для прогрева жидкости.

Основная процедура:

- При работающем двигателе плавно поворачивайте руль от упора до упора 5-7 раз.

- Заглушите мотор, дайте системе остыть 10 минут (воздух поднимется в бачок).

- Повторяйте цикл (запуск + вращение руля + остановка + пауза) до исчезновения признаков:

- Пенистая жидкость в бачке

- Шипение или бульканье в системе

- Рывки при повороте руля

- Контролируйте уровень жидкости после каждого цикла, доливая до нормы.

Завершающие действия:

- Проверьте герметичность всех соединений под давлением (при работающем моторе).

- Убедитесь в плавности хода руля и отсутствии посторонних шумов на всех режимах.

- Протрите следы жидкости на деталях во избежание повреждения резиновых элементов.

Требования к прочности рулевой колонки при аварии

Основное требование – предотвратить травмирование водителя при фронтальном ударе. Колонка должна поглощать энергию удара за счёт контролируемой деформации, уменьшая пиковые нагрузки на грудную клетку и голову. Жёсткое смещение рулевого колеса в сторону салона ограничивается строгими нормами.

Конструкция обязана сохранять целостность креплений к кузову и каркасу, исключая полный отрыв или блокировку механизмов. Одновременно обеспечивается заданное усилие сминаемости элементов (например, гофров вала или пластин деформации), что подтверждается краш-тестами по стандартам ECE R12, FMVSS 203/204 или ГОСТ Р 41.12-2001.

Ключевые аспекты прочностных требований

- Ограничение усилия на руле: Сила, передаваемая на грудную клетку водителя манекена при испытаниях, не должна превышать 11 кН в течение первых 30 мс удара.

- Допустимое смещение: Вертикальное и горизонтальное перемещение верхней части колонки (рулевого колеса) регламентируется – обычно не более 80-100 мм вперёд и 30 мм вверх при заданной нагрузке.

- Управляемость после удара: Система должна сохранять частичную функциональность, позволяя корректировать траекторию ТС даже после деформации.

| Параметр | Требование | Стандарт |

|---|---|---|

| Макс. усилие на руль | ≤ 11 кН (в первые 30 мс) | ECE R12, FMVSS 204 |

| Макс. смещение руля вперёд | ≤ 127 мм (FMVSS) / ≤ 80 мм (ECE) | FMVSS 203, ECE R12 |

| Макс. усилие смятия вала | 1.5 - 2.5 кН (зависит от узла) | Производитель / Тесты |

Конструкторы применяют телескопические валы с деформационными шлицами, срезные болты крепления к кронштейнам кузова или пластины контролируемого смятия. Испытания проводятся на стендах имитации удара с манекенами-Hybrid III, фиксирующими нагрузки на шею и грудную клетку.

Защита от блокировки рулевого вала при ДТП

Конструкция рулевого вала включает специальные энергопоглощающие элементы, деформирующиеся под ударной нагрузкой. Эти компоненты (чаще всего выполненные в виде сильфонов, муфт или U-образных изгибов) сжимаются или складываются при фронтальном столкновении, предотвращая жесткую передачу удара на рулевую колонку и рулевое колесо.

Обязательным требованием является наличие шлицевого или шарикового компенсатора, обеспечивающего продольное смещение вала. При лобовом ударе этот механизм позволяет валу "укоротиться" на расчетную величину (обычно 80-150 мм), сохраняя заданную траекторию перемещения и исключая заклинивание. Параллельно применяется крестовина карданного шарнира с пластиковыми втулками, разрушающимися при критической нагрузке.

Дополнительные защитные системы

- Ломающиеся кронштейны - крепежные элементы колонки с контролируемыми точками разрушения

- Телескопические кожухи - направляющие втулки, фиксирующие положение вала при деформации

- Пиротехнические механизмы - в премиум-сегменте: разъединители с зарядом, активируемые датчиками удара

| Тип защиты | Принцип работы | Эффективность |

|---|---|---|

| Деформируемая муфта | Пластическая деформация гофров | Снижение усилия на руль до 70% |

| Шлицевой компенсатор | Осевое смещение соединения | Предотвращение заклинивания в 98% фронтальных ДТП |

Величина допустимого смещения строго регламентируется стандартами ECE R12 и FMVSS 204. Конструкция тестируется под углом 30° к оси движения при перегрузках свыше 20g, сохраняя возможность демонтажа рулевого колеса спасателями после деформации.

Электромагнитные муфты в системах ЭУР: функции

Электромагнитные муфты служат ключевым связующим звеном между электродвигателем усилителя и рулевым механизмом. Они обеспечивают физическое соединение или разъединение этих компонентов по команде электронного блока управления (ЭБУ) за счет генерации магнитного поля при подаче тока на обмотку.

Основная задача муфты – дозированная передача крутящего момента от электромотора к рулевой рейке или валу. Точность управления магнитным полем позволяет реализовать адаптивное изменение усилия в зависимости от скорости автомобиля, угла поворота руля и дорожных условий.

Функциональные особенности

- Динамическое регулирование усилия: Плавное изменение передаваемого момента при перемене режимов движения (парковка, маневры, трасса)

- Аварийное отключение: Автоматический разрыв связи при неисправностях ЭУР для перехода на механическое рулевое управление

- Гашение вибраций: Фильтрация высокочастотных колебаний от дорожного покрытия для повышения комфорта

- Энергоэффективность: Отсутствие механического контакта в режиме ожидания снижает паразитные потери мощности

| Требование | Реализация муфтой |

|---|---|

| Минимальная задержка реакции | Время срабатывания ≤ 10 мс благодаря отсутствию механической инерции |

| Линейность характеристик | Пропорциональная зависимость момента от силы тока в обмотке |

| Отказоустойчивость | Пружинный механизм принудительного размыкания при обесточивании |

Дополнительно муфты обеспечивают точное позиционирование рулевых элементов за счет отсутствия люфтов и поддерживают функцию активного возврата руля в нейтральное положение.

Системы переменного передаточного отношения

Системы переменного передаточного отношения изменяют зависимость между углом поворота рулевого колеса и углом поворота управляемых колёс в зависимости от условий движения. Основная цель – обеспечить комфортное управление на высоких скоростях и лёгкость маневрирования на низких. Это достигается за счёт нелинейной связи между усилием на руле и углом поворота колёс.

Принцип работы основан на изменении геометрии рулевого механизма или применении электронных корректирующих систем. Например, в реечных механизмах используется зубчатая рейка с переменным шагом зубьев: в центральном положении шаг крупнее (меньше усилий для поворотов), а к краям – мельче (больше передаточное число для точности). Электронные системы (например, Active Steering BMW) варьируют соотношение через планетарный редуктор с электромотором, анализируя данные о скорости и угле поворота.

Ключевые преимущества

- Повышенная маневренность на малых скоростях: уменьшенное передаточное число требует меньших оборотов руля для парковки.

- Стабильность на высоких скоростях: увеличенное передаточное число предотвращает резкие движения рулём.

- Адаптивность: автоматическая подстройка под скорость и дорожные условия.

- Снижение утомляемости водителя за счёт оптимизации усилий.

Распространённые типы систем включают механические решения (винтовые передачи с переменным шагом, эксцентриковые рейки) и электромеханические адаптивные системы. Последние интегрируются с ESP и датчиками скорости, обеспечивая динамическую коррекцию. Например, в системе Dynamic Steering (Volvo) электромотор изменяет жёсткость вала руля, а в Direct Adaptive Steering (Infiniti) полностью заменяет механическую связь "руль-колёса" на электронную.

Интеграция рулевого управления с ESP и другими системами

Современные рулевые системы перестали быть изолированным механизмом, превратившись в интегрированный компонент сети электронных помощников водителя. Их взаимодействие с ESP (системой курсовой устойчивости) и другими активными системами безопасности является критически важным для обеспечения управляемости и предотвращения аварийных ситуаций. Электронные блоки управления (ЭБУ) этих систем обмениваются данными через высокоскоростную шину CAN, анализируя показания датчиков ускорения, угла поворота руля, скорости вращения колес и поперечных сил.

Интеграция позволяет рулевому управлению мгновенно адаптироваться к командам ESP и системам помощи при торможении. Например, при обнаружении заноса или потери сцепления ESP может запросить у ЭБУ рулевого управления коррекцию угла поворота колес для стабилизации траектории. В системах с электроусилителем (ЭУР) это реализуется программно за счет изменения алгоритма работы электромотора.

Ключевые аспекты взаимодействия

Основные функции интеграции:

- Совместная стабилизация: ESP воздействует на тормоза, а рулевое управление автоматически подруливает передние колеса для компенсации заноса.

- Адаптация усилия на руле: ЭУР изменяет сопротивление руля при активации ESP или ABS, сигнализируя водителю о потере сцепления.

- Поддержка систем экстренного маневрирования: При работе систем уклонения от препятствий (например, Evasive Steering Assist) ЭУР обеспечивает точное и быстрое выполнение маневра.

Технологические требования к интегрированным системам:

- Минимальное время отклика (менее 100 мс) между получением сигнала от ESP и реакцией рулевого механизма.

- Избыточность каналов передачи данных для гарантии работы в аварийных режимах.

- Точная калибровка алгоритмов взаимодействия для разных дорожных покрытий и скоростей.

| Система | Влияние на рулевое управление | Цель интеграции |

|---|---|---|

| ESP/ESC | Коррекция угла поворота колес, изменение усилия на руле | Стабилизация траектории при заносе |

| ABS | Снижение вибраций руля, сохранение управляемости при торможении | Предотвращение блокировки колес |

| Системы автоматического паркинга | Полный контроль над углом поворота колес | Точное маневрирование без участия водителя |

Развитие интеграции движется в сторону превентивного управления: системы на основе данных камер и радаров могут заранее корректировать жесткость рулевого механизма и усилитель перед входом в поворот или при риске ДТП. Обязательным требованием остается сохранение механической связи руля с колесами как резервного канала управления при отказе электроники.

Диагностика датчиков угла поворота руля

Датчики угла поворота рулевого колеса (ДУПР) являются критически важными компонентами современных электронных систем управления автомобилем, включая ESP, адаптивный круиз-контроль и активное рулевое управление. Их корректная работа напрямую влияет на безопасность и точность функционирования этих систем.

Основные типы датчиков – потенциометрические (аналоговые) и магниторезистивные (цифровые), каждый из которых требует специфического подхода при проверке. Диагностика выполняется при появлении ошибок в памяти ЭБУ, сбоях систем стабилизации или некорректной работе усилителя руля.

Методы диагностики

Процедура проверки включает несколько этапов:

- Сканирование кодов неисправностей через диагностический сканер OBD-II для выявления специфичных ошибок (например, P0504 – несоответствие сигналов ДУПР).

- Визуальный осмотр:

- Целостность проводки и разъемов

- Отсутствие механических повреждений корпуса датчика

- Правильность установки на рулевой колонке

- Проверка параметров в реальном времени:

- Сравнение угла поворота руля с показаниями датчика

- Анализ плавности изменения значений при вращении руля

| Тип датчика | Проверка сопротивления | Проверка напряжения |

| Потенциометрический | Измерение между контактами при повороте руля (должно меняться плавно) | Контроль опорного напряжения (5В) и сигнального провода |

| Магниторезистивный | Не применяется | Проверка формы сигнала осциллографом (два противофазных сигнала) |

Критические признаки неисправности: различия в показаниях двух каналов датчика более 3-5%, обрыв сигнальной цепи, или фиксация значений при вращении руля. После замены датчика обязательна калибровка нулевого положения через сервисные процедуры диагностического оборудования.

Рекомендации по зимней эксплуатации рулевой системы

Перед началом зимнего сезона проведите комплексную диагностику рулевого механизма, рейки, наконечников тяг и рулевой колонки. Особое внимание уделите состоянию пыльников и сальников – даже небольшие трещины на этих элементах при контакте с реагентами и льдом приведут к попаданию влаги и ускоренному износу шарниров.

Контролируйте давление в шинах еженедельно, так как его снижение из-за перепадов температуры увеличивает усилие на руле и нагрузку на рейку. Используйте зимние шины с подходящим протектором – недостаточная глубина рисунка ухудшает сцепление и провоцирует рывки руля при попадании в колею.

Ключевые правила эксплуатации

- Избегайте резких маневров на непрогретых узлах – первые 5-10 минут движения поворачивайте руль плавно, без крайних положений.

- Регулярно очищайте подкапотное пространство от снега и наледи, предотвращая примерзание рулевых тяг.

- Не паркуйтесь с вывернутыми колесами – это создает избыточное напряжение на уплотнениях рейки при замерзании.

При появлении характерных симптомов (стук на неровностях, заедание руля, утечки жидкости из бачка ГУР) немедленно прекратите эксплуатацию. Попадание антифриза или реагентов в рулевые шарниры требует промывки специалистами.

| Проблема | Действие |

|---|---|

| Обледенение рулевой рейки | Прогреть двигатель 15+ минут, не пытаться отбить лед механически |

| Жесткий руль при морозе | Проверить уровень и состояние жидкости ГУР (при наличии), заменить по регламенту |

| Вибрация на скорости | Выполнить сход-развал после сезонной смены шин |

После преодоления глубоких сугробов или луж проверяйте целостность защитных чехлов рулевых тяг. Систематически мойте днище автомобиля для удаления реагентов, ускоряющих коррозию элементов рулевого управления.

Влияние размера колёс и шин на нагрузку узлов рулевого управления

Увеличение диаметра колёс и ширины шин приводит к росту усилий, передаваемых через рулевые тяги и рейку. Это обусловлено повышением пятна контакта резины с дорожным покрытием и увеличением рычага приложения сил. Рулевой механизм, наконечники и сошка испытывают повышенные ударные нагрузки при проезде неровностей, что ускоряет износ шарниров и подшипников.

Масса колеса в сборе напрямую влияет на инерционную нагрузку при повороте руля. Тяжёлые колёсные диски и шины создают дополнительный момент инерции, увеличивая сопротивление повороту. Рулевая рейка и электроусилитель вынуждены компенсировать возросшее усилие, что может привести к перегреву электродвигателя ГУР и преждевременному выходу из строя зубчатой передачи.

Ключевые факторы воздействия

- Изменение вылета диска (ЕТ): Нештатный вылет смещает точку приложения сил, вызывая избыточное напряжение в подшипниках ступиц и шаровых опорах.

- Увеличение ширины покрышки: Расширенное пятно контакта усиливает эффект аквапланирования и сопротивление качению, повышая нагрузку на рулевые тяги при маневрировании.

| Параметр | Рост значения | Последствия для рулевого управления |

|---|---|---|

| Диаметр колеса | +10% | Увеличение нагрузки на рейку на 15-20% |

| Масса колеса | +2 кг | Снижение ресурса наконечников на 25-30% |

| Ширина шины | +30 мм | Повышение усилия на руле на 8-12% |

Деформация каркаса шины при некорректном давлении создает переменные нагрузки в рулевом трапе, провоцируя люфты в шарнирах. Особенно критично это проявляется при установке низкопрофильных шин, где недостаточное давление вызывает перекос рулевой рейки и ускоренный износ опорных втулок.

- Проверять соответствие колёс рекомендациям производителя

- Контролировать углы установки колес после замены дисков

- Использовать усиленные компоненты рулевого управления при тюнинге

Конструкция рулевых механизмов для внедорожников

Конструкция рулевых механизмов внедорожников отличается повышенной прочностью и выносливостью для преодоления сложных дорожных условий. Усиленные компоненты рассчитаны на высокие нагрузки при движении по бездорожью, включая удары о препятствия, работу с крупногабаритными шинами и длительную эксплуатацию в экстремальных режимах.

Геометрические параметры рулевой трапеции оптимизируются для увеличения хода подвески и сохранения управляемости при значительных углах наклона колес. Обязательно применяются системы защиты элементов рулевого управления от механических повреждений и загрязнений – усиленные пыльники, защитные картеры и экраны.

Типы рулевых механизмов

Основные применяемые конструкции:

- Реечный с гидроусилителем (ГУР): Наиболее распространён благодаря компактности и точности реакции. Оснащается усиленной рейкой и шестернёй из высокопрочных сплавов.

- «Шариковая гайка» (винтовой): Используется в тяжёлых моделях благодаря высокой надёжности и устойчивости к ударным нагрузкам. Передаёт усилие через циркулирующие шарики между червяком и гайкой.

- Реечный с электроусилителем (ЭУР): Набирает популярность в новых моделях. Датчики момента интегрируются в рулевую колонку или рейку, а электромотор обеспечивает переменное усилие.

Ключевые требования к компонентам:

| Элемент | Особенности |

|---|---|

| Рулевые тяги и наконечники | Утолщённый диаметр, герметичные пыльники, усиленные шаровые шарниры |

| Картер рулевого механизма | Литая алюминиевая/чугунная конструкция, дополнительное армирование |

| Система усиления | Повышенная производительность насоса ГУР, резервный контур ЭУР |

Обязательно внедрение систем стабилизации (например, VDC или ESP), корректирующих угол поворота колёс при потере сцепления. Современные решения включают адаптивное рулевое управление с переменным передаточным числом для повышения манёвренности на бездорожье и устойчивости на трассе.

Применение гофр и пыльников: защита от грязи

Гофрированные чехлы (пыльники) устанавливаются на шарнирных соединениях рулевых тяг и рулевой рейки для предотвращения попадания абразивных частиц, воды и химических реагентов. Эти элементы работают в условиях постоянного механического воздействия и высокого загрязнения, что делает их уязвимыми к износу без надлежащей защиты.

Пыльники изготавливаются из термостойкой резины или современных полимеров, сохраняющих эластичность при экстремальных температурах (-40°C до +120°C). Конструкция с равномерными складками обеспечивает свободное перемещение тяг и валов при повороте руля без деформации или защемления материала.

Ключевые функции защиты

- Барьер для абразивов: блокирует песок, камни и дорожную пыль, вызывающие задиры в шарнирах

- Удержание смазки: герметизирует полости, сохраняя заложенную консистентную смазку

- Коррозионная стойкость: изолирует металлические детали от влаги и реагентов против гололеда

| Тип соединения | Локализация пыльника | Последствия повреждения |

|---|---|---|

| Шаровые опоры тяг | Наружные наконечники | Люфт руля, стук при движении |

| Кардан рулевого вала | Межузловые сочленения | Заклинивание рулевой колонки |

| Рулевая рейка | Торцы корпуса рейки | Утечка ГУР, коррозия зубчатой рейки |

Регулярная проверка целостности гофр обязательна при ТО: трещины или разрывы приводят к катастрофическому износу узлов за 500-1000 км пробега. При замене шарниров всегда устанавливаются новые пыльники – восстановление поврежденных чехлов недопустимо из-за критичности их герметизирующих свойств.

Центровка руля после ремонта подвески

После замены элементов подвески (рычагов, шаровых опор, сайлентблоков) или рулевых тяг геометрия ходовой части неизбежно нарушается. Смещение точек крепления компонентов относительно кузова и друг друга приводит к изменению углов установки колес. Даже незначительное отклонение от нормы вызывает самопроизвольный увод руля в сторону при движении по прямой.

Неправильное положение рулевого колеса свидетельствует о нарушении симметрии углов схождения передних колес относительно продольной оси автомобиля. Если руль отклонен от центра при прямолинейном движении, значит, колеса одной стороны имеют большее схождение (или расхождение), чем противоположной. Это провоцирует ускоренный износ резины, ухудшает курсовую устойчивость и повышает утомляемость водителя.

Процедура восстановления правильного положения руля

Корректировка выполняется только на специальном стенде регулировки углов установки колес (развал-схождение) в следующем порядке:

- Автомобиль устанавливается на платформу стенда, колеса фиксируются в прямом положении.

- Техник проверяет текущие значения углов: развала, схождения, кастера.

- Рулевое колесо жестко фиксируется по центру с помощью специального держателя.

- Регулировка длины рулевых тяг осуществляется путем вращения муфты, соединяющей внутренний и наружный наконечники:

- Укорачивание тяги увеличивает схождение колеса.

- Удлинение тяги уменьшает схождение.

- Изменения производятся симметрично на обеих сторонах до достижения:

- Заданных производителем значений схождения.

- Строго вертикального положения руля при прямых колесах.

- После регулировки выполняется контрольный замер углов и тест-драйв.

Важно: Центровка руля не заменяет полноценную регулировку развала и схождения. Она является заключительным этапом этой процедуры, обеспечивающим правильное положение рулевого колеса при откорректированных углах. Попытки выровнять руль путем самостоятельного вращения тяг без контроля углов на стенде приведут к ухудшению управляемости и износу шин.

Шум при работе ГУР: диагностика насоса и подшипников

Шум при работе гидроусилителя руля (ГУР) – распространённая неисправность, часто указывающая на проблемы с насосом или его подшипниками. Характерные звуки включают вой, гул или скрежет, усиливающиеся при повороте руля, особенно на низких оборотах двигателя. Игнорирование этих симптомов может привести к полному отказу насоса и потере усиления рулевого управления.

Диагностика начинается с определения типа шума и условий его возникновения. Необходимо проверить уровень и состояние рабочей жидкости ГУР, исключить наличие воздуха в системе (проявится "пенистостью" жидкости), а также осмотреть приводной ремень насоса на предмет износа или слабого натяжения. Важно дифференцировать шум насоса от посторонних звуков других агрегатов.

Методы диагностики насоса и подшипников

Анализ шума:

- Вой или гул при повороте руля – признак износа крыльчатки насоса, кавитации из-за низкого уровня жидкости или засорения фильтра.

- Скрежет или грохот – указывает на разрушение подшипников вала насоса или опорных подшипников рулевой рейки.

Проверка насоса:

- Измерьте давление в системе ГУР манометром (сравните с нормой производителя). Падение давления подтверждает износ насоса.

- Осмотрите корпус насоса на течи жидкости и люфт вала при снятом ремне.

Диагностика подшипников:

| Локация | Способ проверки | Признак неисправности |

| Подшипник вала насоса | Прослушивание стетоскопом при работе | Локальный гул/вибрация у корпуса насоса |

| Опорные подшипники рейки | Вывешивание передних колес, вращение руля | Скрежет при движении рулевых тяг |

Важно: Перед заменой насоса убедитесь в чистоте гидросистемы и исправности сальников. Поврежденные подшипники рейки требуют разборки механизма или замены узла в сборе.

Требования к материалам деталей рулевого управления

Материалы компонентов рулевого механизма должны гарантировать исключительную прочность и надежность при длительной эксплуатации в условиях переменных динамических нагрузок. Ключевым требованием является сохранение целостности и функциональности всех элементов при воздействии вибраций, ударных нагрузок и знакопеременных усилий, характерных для работы системы.

Обязательным условием является устойчивость материалов к коррозионным процессам, вызванным агрессивными дорожными реагентами, влагой и перепадами температур. Особое внимание уделяется совместимости материалов в парах трения для предотвращения заеданий, снижения износа и обеспечения плавности работы. Токсичность материалов и их влияние на экологию жестко регламентируются.

Критерии выбора для основных узлов

- Рулевые тяги и наконечники: Легированные стали (типа 40Х) с цементацией или азотированием поверхности. Твердость HRC 58-62 для зоны контакта шаровых шарниров.

- Шестерни и рейки: Высокоуглеродистые стали (20ХН3А, 18ХГТ) с закалкой ТВЧ. Требуемая твердость HRC 56-60, минимальная шероховатость рабочих поверхностей Ra 0,4-0,8 мкм.

- Валы рулевые: Термообработанные среднеуглеродистые стали (45, 40Х) с пределом прочности не менее 700 МПа. Обязательна ударная вязкость при -40°С.

| Деталь | Типовой материал | Ключевые требования |

|---|---|---|

| Корпус рулевого механизма | Алюминиевые сплавы (АК7ч, АК9ч) | Герметичность, стойкость к кавитации, вибропрочность |

| Втулки и подшипники | Бронза БрО10Ф1, полимеры (PTFE, POM) | Коэффициент трения ≤0,15, износостойкость, термостабильность |

| Уплотнительные элементы | NBR, FKM-эластомеры | Сохранение эластичности при -50...+150°С, стойкость к ГСМ |

- Механические свойства: Предел текучести ≥350 МПа для силовых элементов, усталостная прочность при 107 циклов нагружения.

- Технологические ограничения: Минимальная склонность к короблению при термообработке, стабильность геометрии.

- Контроль качества: Обязательная ультразвуковая дефектоскопия, химический анализ сплавов, испытания на солевом тумане ≥240 часов.

Перспективные разработки: стейринг бай вайр

Система стейринг бай вайр (Steer-by-Wire, SbW) устраняет прямую механическую связь между рулевым колесом и управляемыми колесами. Угол поворота колес определяется электронными контроллерами на основе сигналов от датчиков рулевого колеса. Приводы с электродвигателями реализуют заданную траекторию, получая команды от центрального блока управления.

Технология обеспечивает адаптивное изменение передаточного отношения рулевого механизма и усилия на руле в зависимости от скорости, режима движения или дорожных условий. Механические компоненты (рулевые валы, шестерни) заменяются компактными электронными модулями, снижая вес и упрощая компоновку.

Ключевые преимущества и особенности

- Параметрическая настройка: Возможность программной адаптации характеристик рулевого управления (чувствительность, усилие, демпфирование) под конкретные сценарии или предпочтения водителя.

- Отказоустойчивость: Многократное резервирование сенсоров, контроллеров и исполнительных механизмов для гарантированной работы даже при частичных сбоях.

- Интеграция с ADAS: Прямое взаимодействие с системами автономного вождения (LKA, APA, автономный режим) без необходимости дополнительных механических интерфейсов.

- Активное возвратное усилие: Генерация тактильной обратной связи для информирования водителя о состоянии дорожного покрытия, срабатывании систем безопасности или границах сцепления.

| Аспект | Традиционное управление | Steer-by-Wire |

|---|---|---|

| Конструкция | Механические тяги, рейка, карданные валы | Электроприводы, датчики угла поворота, ЭБУ |

| Гибкость настройки | Фиксированное передаточное отношение | Программируемые характеристики "на лету" |

| Безопасность | Пассивная (деформационные зоны) | Активная (блокировка руля при аварии, адаптация к ДТП) |

Критические требования включают сверхнизкую задержку передачи команд (<100 мс), защиту от кибератак и соответствие стандартам ISO 26262 (ASIL D). Развитие технологии сдерживается необходимостью преодоления психологического барьера у водителей и ужесточения нормативов.

Список источников

- ГОСТ Р 41.79-99 Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении рулевого управления

- ГОСТ Р 52302-2005 Аппараты рулевые механических транспортных средств. Общие технические требования

- Пехальский А.П. Устройство автомобиля. Учебник для вузов. М.: Академия, 2017

- Вахламов В.К. Автомобили: Теория и конструкция автомобиля и двигателя. М.: Академия, 2020

- Шестопалов С.К. Устройство, техническое обслуживание и ремонт легковых автомобилей. М.: Академия, 2018

- Гришкевич А.И. Автомобили: Конструкция, конструирование и расчет. Системы управления и электрооборудование. Минск: Вышэйшая школа, 2017

- ISO 8855:2011 Road vehicles – Vehicle dynamics and road-holding ability – Vocabulary

- ECE Regulation No. 79 Uniform provisions concerning the approval of vehicles with regard to steering equipment

- Краткий автомобильный справочник НИИАТ. М.: Транспорт, 2021

- Техническая документация производителей автомобильных компонентов: ZF Friedrichshafen AG, JTEKT Corporation, Nexteer Automotive