Короб для 12-дюймового сабвуфера - для чего он и как сделать самому

Статья обновлена: 02.03.2026

Качественный звук в автомобильной аудиосистеме немыслим без правильно спроектированного короба для сабвуфера. Этот элемент не просто корпус – он определяет характер баса, влияя на громкость, чистоту и глубину низких частот. Для 12-дюймовых динамиков выбор типа корпуса становится особенно критичным.

Изготовление короба своими руками – оптимальное решение для автолюбителей. Это позволяет учесть особенности салона автомобиля, характеристики динамика и личные предпочтения в звучании. Грамотно рассчитанный и собранный короб раскроет весь потенциал вашего сабвуфера.

В статье вы найдете ключевые принципы работы коробов разных типов: закрытых ящиков, фазоинверторов и бандпассов. Мы дадим практические рекомендации по расчету объема, выбору материалов и сборке конструкции, которые помогут создать короб, идеально подходящий именно вашему 12-дюймовому сабвуферу.

Отличие самодельного короба от заводских решений

Главное различие кроется в индивидуальном подходе: самодельный короб проектируется под конкретные параметры сабвуфера, акустические цели и особенности автомобиля. В то время как заводские решения предлагают универсальные конструкции, рассчитанные на усредненные характеристики типовых динамиков и объемов салонов.

Заводские короба оптимизированы для массового производства и простоты установки, что часто приводит к компромиссам в звучании. Самостоятельное изготовление позволяет точно рассчитать объем, форму и тип корпуса (закрытый ящик, фазоинвертор, бандпасс) исходя из Thiele-Small параметров динамика, добиваясь максимального КПД или желаемой АЧХ.

Ключевые аспекты различий

При сравнении стоит учитывать несколько критичных факторов:

- Точность акустических характеристик: Самодельный вариант обеспечивает идеальное соответствие резонансной частоте динамика (Fs) и его добротности (Qts).

- Материалы и жесткость: Возможность выбора МДФ высокой плотности или фанеры 18-22 мм с дополнительным усилением распорками.

- Геометрия корпуса: Свобода в создании нестандартных форм для оптимального размещения в багажнике без потери внутреннего объема.

| Критерий | Заводской короб | Самодельный короб |

|---|---|---|

| Стоимость | Дороже (наценка за бренд, логистику) | Дешевле (только цена материалов) |

| Гибкость настройки | Фиксированные параметры фазоинвертора/объема | Регулируемые тюнинговые порты, сменные вставки |

| Долговечность | Часто ДСП + клеевые соединения низкого качества | Контроль качества склейки + обработка герметиком |

Важно: Самодельная сборка требует точных расчетов (программы: WinISD, JBL SpeakerShop) и навыков обработки материалов. Ошибки в герметизации или объеме приведут к потере баса или повреждению динамика.

Решающим преимуществом самодельного решения остается возможность экспериментировать – например, комбинировать типы корпусов или создавать гибридные конструкции для экстремального SPL или эталонного SQ звучания.

Основная функция короба: контроль звуковой волны

Короб для сабвуфера выполняет критическую роль в управлении задней звуковой волной, излучаемой динамиком. Без короба фронтальная и тыловая волны встречаются, вызывая взаимную нейтрализацию (акустическое короткое замыкание), особенно в области низких частот. Это приводит к потере басов, размытости звука и резкому снижению эффективности работы динамика.

Конструкция короба изолирует тыловое излучение от фронтального, предотвращая деструктивное взаимодействие волн. Благодаря этому звуковое давление сохраняется, а низкочастотные колебания воспроизводятся с точностью и мощностью. Дополнительно короб защищает динамик от механических повреждений и влияния внешних факторов.

Ключевые аспекты контроля волны

- Тип акустического оформления: Закрытый короб полностью блокирует тыловую волну, обеспечивая точный бас. Фазоинвертор использует резонанс трубы для усиления НЧ-диапазона.

- Объем короба: Рассчитывается под параметры динамика (Vas, Qts). Несоответствие искажает АЧХ: малый объем давит "бубнение", избыточный – "вялый" бас.

- Жесткость конструкции: Стенки не должны вибрировать. Используйте МДФ (18-22 мм) или фанеру с распорками. Любые резонансы окрашивают звук.

| Проблема без короба | Решение короба |

| Деструктивная интерференция волн | Физическое разделение фронтальной/тыловой волн |

| Провалы в НЧ-диапазоне | Линейная АЧХ за счет демпфирования |

| Перегрузка диффузора | Воздушная подушка внутри короба стабилизирует ход |

- Демпфирование: Наполнитель (вата, синтепон) внутри поглощает паразитные отражения волн, снижая резонансы.

- Форма короба: Прямоугольные углы создают стоячие волны. Скошенные углы или круглые туннели фазоинвертора минимизируют это.

- Герметичность: Даже микрощели (особенно в фазоинверторе) вызывают свист и потерю КПД. Обязательна проклейка швов и силикон.

Типы акустического оформления для 12" сабвуфера: сравнение

Выбор типа короба напрямую влияет на характер звучания сабвуфера, его КПД, частотный диапазон и требуемую мощность усилителя. Для 12-дюймовых динамиков распространены три основных варианта оформления, каждый со своими физическими принципами работы.

Понимание различий между ними позволяет подобрать оптимальное решение под конкретные задачи: громкий SPL-бас, точный музыкальный звук или компактное размещение. Ключевые параметры для сравнения – габариты корпуса, сложность расчета/сборки, АЧХ и эффективность.

Сравнительные характеристики популярных конструкций

| Тип оформления | Закрытый ящик (ЗЯ) | Фазоинвертор (FI) | Бандпасс (BP) |

|---|---|---|---|

| Принцип работы | Динамик работает в герметичном объеме воздуха, играющем роль акустической подвески | Корпус с туннелем (порт), резонирующим на определенной частоте и усиливающим НЧ | Динамик размещен внутри разделенного корпуса; звук излучается только через порт(ы) камеры |

| Габариты | Средние/Большие | Самые большие | Компактные (при равной НЧ-отдаче) |

| АЧХ / Характер баса |

|

|

|

| КПД / Громкость | Низкий | Высокий (у порта) | Самый высокий (в полосе) |

| Сложность расчета/постройки | Простая | Средняя (критична точность настройки порта) | Высокая (точность объемов камер и порта) |

| Основные плюсы |

|

|

|

| Основные минусы |

|

|

|

| Лучшее применение | SQ-системы (качество звука), рок, джаз | Универсальные SPL/SQ системы, клубная музыка, хип-хоп | SPL-соревнования (максимум громкости), электронная музыка |

Закрытый ящик (ЗЯ): принцип работы и особенности

Закрытый ящик представляет собой полностью герметичную конструкцию, внутри которой размещается динамик сабвуфера. Воздушный объем внутри корпуса выполняет роль акустической подвески, создавая упругую среду, противодействующую колебаниям диффузора. При движении диффузора наружу он сжимает воздух внутри короба, а при движении внутрь – разрежает его.

Это противодавление воздуха демпфирует резонанс подвижной системы динамика, обеспечивая более контролируемый и точный бас по сравнению с другими типами оформления. ЗЯ хорошо подавляет нелинейные искажения на низких частотах, но требует большей мощности от усилителя для преодоления сопротивления "воздушной подушки".

Ключевые особенности закрытого ящика

Преимущества конструкции:

- Простота расчета и изготовления

- Компактные габариты (по сравнению с фазоинвертором)

- Чистый, быстрый и точный бас без "затягиваний"

- Отсутствие паразитного шума от портов

- Прощение ошибок при расчете объема

Недостатки:

- Низкий КПД (требуется мощный усилитель)

- Ограниченная отдача на самых низких частотах

- Повышенная тепловая нагрузка на динамик

Критически важные параметры при проектировании:

| Параметр | Влияние |

| Объем короба (Vя) | Определяет частотную характеристику и добротность. Меньший объем = более жесткая подвеска и резкий спад НЧ. |

| Эффективная добротность (Qtc) | Оптимальное значение 0.7-1.0. Qtc > 1.1 дает "бубнящий" бас, Qtc < 0.6 - излишне сухой звук. |

Расчет объема производится на основе параметров Тиля-Смолла конкретного динамика (Vas, Qts, Fs). Обязательна максимальная герметичность корпуса: любые щели проклеиваются, места крепления динамика уплотняются. Для усиления стенок и подавления паразитных резонансов применяют распорки (брасы), а внутренний объем заполняют звукопоглощающим материалом (вата, синтепон) на 70-80%.

Фазоинверторный короб (ФИ): устройство и преимущества

Фазоинверторный короб (ФИ) оснащён туннелем определённой длины и сечения (порт), который позволяет воздуху внутри короба взаимодействовать с внешней средой. Принцип работы основан на резонансе: воздушная масса в туннеле синхронизируется с колебаниями тыльной стороны диффузора динамика, усиливая низкочастотные звуковые волны на определённой частоте настройки порта.

Основное преимущество ФИ – высокая эффективность в узком частотном диапазоне (около частоты настройки), что обеспечивает заметный прирост громкости басов (+3-6 дБ) по сравнению с закрытым коробом при одинаковой мощности усилителя. Это позволяет получить мощные, "ударные" низкие частоты с меньшими затратами энергии.

Ключевые особенности и преимущества

- Повышенная отдача на частоте настройки: Лучшая эффективность преобразования мощности в звук.

- Меньшие требования к мощности усилителя для достижения высокой громкости басов.

- Возможность воспроизведения очень низких частот (ниже резонансной частоты динамика Fs) за счёт резонанса порта.

- Улучшенный КПД: Динамик меньше нагревается, так как часть энергии рассеивается в порте.

Важные нюансы: Качество басов в ФИ сильно зависит от точности расчётов и сборки. Ошибки ведут к "бубнению" порта, провалам АЧХ или потере контроля баса. Туннель требует больше места, чем закрытый короб. Для глубоких басов (ниже 35 Гц) короб становится громоздким. Без фильтра субсоника (HPF) на усилителе динамик может повредиться на частотах ниже настройки порта из-за отсутствия акустической нагрузки.

Бандпасс 4-го порядка: конструкция и применение

Бандпасс 4-го порядка представляет собой герметичный короб, разделенный внутренней перегородкой на две камеры разного объема, соединенные фазоинвертором. Сабвуфер устанавливается на перегородке так, что его диффузор работает в передней камере, а тыльная часть – в задней. Обе камеры акустически настроены на определенные частоты, создавая узкую полосу пропускания, где эффективность сабвуфера максимальна.

Особенность конструкции – двойное усиление выходного сигнала за счет резонансов обеих камер и фазоинвертора. Передняя камера с портом работает как фильтр высоких частот, задняя (часто герметичная) – как фильтр низких частот. Результирующая АЧХ имеет характерный "горб" в заданном диапазоне, что обеспечивает высокую громкость на конкретных частотах, но требует точного расчета параметров.

Ключевые особенности и применение

Основные преимущества бандпасса 4-го порядка:

- Высокая КПД в целевой полосе частот (до +3-5 дБ относительно других корпусов)

- Способность создавать экстремальное давление звука для SPL-соревнований

- Защита динамика от перегрузки вне рабочей полосы

Недостатки, ограничивающие применение:

- Сложность расчета (требует специализированного ПО: WinISD, BassBox Pro)

- Большие габариты из-за объема двух камер и туннеля

- Узкая полоса воспроизведения (обычно 40-80 Гц), непригодность для многожанровой музыки

- Резкое падение АЧХ за пределами полосы пропускания

Типичные сферы использования:

- SPL-системы для звукового давления на соревнованиях

- Автосалоны/шоу-кары для демонстрации мощности

- Специализированные инсталляции (например, для клубной музыки с акцентом на узкий басовый диапазон)

| Параметр | Передняя камера | Задняя камера |

|---|---|---|

| Назначение | ФВЧ + фазоинвертор | ФНЧ (часто герметичная) |

| Влияние на АЧХ | Определяет верхнюю границу полосы | Определяет нижнюю границу полосы |

| Объем | Меньший (настраивается портом) | Больший (рассчитывается под Vas динамика) |

Для успешной сборки критичен точный расчет объемов камер, длины и сечения порта, а также использование жестких материалов (МДФ 22+ мм) с усилением стыков. Ошибки в настройке резонансных частот камер приводят к "провалам" в АЧХ или повреждению динамика.

Выбор типа короба под вашу акустическую задачу

Тип короба напрямую влияет на характер звучания сабвуфера и определяет его совместимость с вашими требованиями. Основные параметры для выбора – желаемая громкость, точность баса, занимаемое пространство в автомобиле и мощность усилителя.

Неверный выбор конструкции приведет к потере КПД, искажениям или повреждению динамика. Например, закрытый ящик требует точного расчета объема, а фазоинверторный – настройки порта под резонансную частоту динамика.

Сравнение популярных конструкций

| Тип короба | Особенности | Рекомендации по применению |

|---|---|---|

| Закрытый ящик (ЗЯ) |

|

Для ценителей детализации, ограниченного пространства багажника и низкочастотного дополнения акустики |

| Фазоинверторный (ФИ) |

|

Для громкого баса в клубном стиле, больших автомобилей и SPL-систем |

| Bandpass (Бандпасс) |

|

Для соревнований по автозвуку, узкоспециализированных SPL-установок |

Ключевые критерии выбора:

- Цель установки:

- Музыкальная детализация → ЗЯ

- Давление баса → ФИ/Bandpass

- Размеры багажника: Bandpass требует 50-100% больше места, чем ФИ.

- Мощность динамика: ФИ и Bandpass эффективнее используют энергию усилителя.

- Опыт сборки: Начинающим рекомендован ЗЯ из-за простоты расчетов.

Обязательно сверяйте рекомендованный объем короба с параметрами вашего динамика (Qts, Vas, Fs). Используйте программы для моделирования (WinISD, JBL SpeakerShop) перед раскроем материала.

Определение оптимального объема короба для 12" динамика

Оптимальный объём короба напрямую влияет на качество звучания сабвуфера и определяется техническими параметрами динамика. Ключевой характеристикой является Vas (эквивалентный объём) – значение, указывающее на гибкость подвеса диффузора. Для 12" моделей Vas обычно варьируется от 30 до 100 литров, но точные данные указываются производителем в спецификациях.

Расчёт объёма короба зависит от выбранного типа акустического оформления. Для закрытого ящика (ЗЯ) оптимальный объём вычисляется по формуле: V = Vas / Qts², где Qts – полная добротность динамика. Для фазоинверторного короба (ФИ) используется формула: V = 15 × Vas × Qts2.87. Полученные значения корректируются с учётом толщины материала и внутренних элементов.

Критерии выбора объёма

- Тип оформления: ЗЯ требует объёма 25-50% от Vas, ФИ – 100-200%.

- Qts динамика:

- Qts < 0.4: только ФИ-корпус

- Qts = 0.4-0.6: универсальные модели

- Qts > 0.6: предпочтителен ЗЯ

- Желаемая АЧХ: Меньший объём усиливает демпфирование (чёткий бас), больший – повышает КПД на низких частотах.

| Параметр | Закрытый ящик | Фазоинвертор |

|---|---|---|

| Типичный объём | 30-50 л | 50-90 л |

| Частотная характеристика | Плавный спад ниже Fs | Пик на настройке порта |

| Влияние ошибок | Менее критично | Требует точного расчёта |

Для проверки расчётов используйте специализированные программы (WinISD, BassBox 6 Pro), куда вводят параметры Thiele-Small. Симуляция учитывает:

- Резонансную частоту динамика (Fs)

- Максимальную мощность (Pmax)

- Характеристики порта (для ФИ)

Важно: Готовый короб должен исключать утечки воздуха – все стыки герметизируют силиконом.

Где найти Thiele/Small параметры вашего сабвуфера

Производители динамиков публикуют Thiele/Small (T/S) параметры в технической документации. Основные источники включают официальный сайт бренда, разделы поддержки или "Downloads". Для популярных моделей данные часто дублируются в крупных интернет-магазинах автозвука в карточках товаров.

При отсутствии официальных данных параметры можно измерить самостоятельно с помощью мультиметра, генератора сигналов и специализированного ПО (например, REW или Woofer Tester). Точность таких замеров зависит от качества оборудования и соблюдения методики.

Проверенные источники параметров:

- Бумажная документация в комплекте с динамиком

- Официальный сайт производителя (искать в разделах: Support, Manuals, Product Specifications)

- Базы данных: TS-Parameters.com, LoudspeakerDatabase.com

- Форумы (CarAudioForum.ru, DiyAudioCommunity) - проверяйте источники!

| Параметр | Где искать | Особенности |

|---|---|---|

| Fs, Vas, Qts | Datasheet на сайте | Обязательны для расчета короба |

| Xmax, Pe | PDF-руководства | Критичны для мощности и хода |

Важно: Параметры для одной модели могут отличаться у разных партий. При проектировании ответственного короба используйте только проверенные данные от производителя.

Расчет объема фазоинвертора с помощью формул

Точный расчет порта критичен для правильной работы фазоинверторного короба. Основная задача – определить длину трубы, обеспечивающую резонанс на выбранной частоте (Fb), соответствующей характеристикам динамика. Неправильная настройка вызовет провалы в АЧХ или хрипы воздуха.

Для расчета используется внутренний объем короба (Vb) в литрах, желаемая частота настройки (Fb) в герцах и диаметр порта (Dv) в сантиметрах. Обязательно учитывайте минимальную площадь порта во избежание турбулентных шумов: 15-20 см² на 1 литр объема короба для сабвуфера.

Формулы и порядок вычислений

Стандартная формула для круглого порта:

L = (23562.5 × Dv²) / (Fb² × Vb) - 0.732 × Dv

Где:

L – длина порта в см,

Dv – внутренний диаметр трубы в см,

Fb – частота настройки в Гц,

Vb – чистый объем короба в литрах.

Алгоритм расчета:

- Определите Fb (ориентир: 35-45 Гц для музыки, 25-35 Гц для киноэффектов).

- Рассчитайте Vb с вычетом объема динамика, порта и распорок.

- Выберите Dv, исходя из требуемой площади сечения (S = π×R²).

- Подставьте значения в формулу для получения длины порта L.

Пример для Vb=50 л, Fb=35 Гц, Dv=10 см:

L = (23562.5 × 10²) / (35² × 50) - 0.732 × 10 ≈ 34.2 см

Для прямоугольных портов используйте эквивалентный диаметр:

Dv = 2 × √(S / π)

где S – площадь сечения (высота × ширина в см²).

Корректировки длины:

- Учитывайте толщину материала: добавьте 1/2 толщины стенки короба к L.

- При изгибах порта суммируйте длину всех прямых участков.

| Параметр | Диапазон для 12" сабвуфера |

| Fb | 25-45 Гц |

| Диаметр порта (Dv) | 8-12 см |

| Площадь порта | 0.8-1.2 × Sd диффузора |

Проверьте скорость воздуха в порту (<20 м/с) специализированными калькуляторами. Увеличьте Dv или уменьшите мощность при превышении.

Программы для моделирования коробов: краткий обзор

Специализированный софт позволяет точно рассчитать параметры короба: объём, резонансную частоту, характеристики порта и акустическое давление. Это исключает ошибки ручных расчётов и даёт визуализацию результатов.

Моделирование учитывает параметры Тиля-Смолла динамика, свойства материалов и целевые характеристики звука. Программы строят графики АЧХ, импеданса и группового запаздывания для оценки качества будущей конструкции.

Популярные решения

Бесплатные программы:

- WinISD – интуитивный интерфейс, поддержка закрытых/фазоинверторных коробов, расчёт портов

- VituixCAD – расширенное проектирование кроссоверов с интеграцией корпусов

- Unibox – Excel-надстройка для детального анализа фазоинверторов

Платные профессиональные инструменты:

- BassBox Pro – 3D-визуализация, база данных динамиков, расчёт материалов

- LEAP – промышленный стандарт для сложных многополосных систем

- Hornresp – специализация на рупорах и bandpass-конструкциях

| Критерий | Для новичков | Для экспертов |

| Сложность освоения | WinISD, Unibox | LEAP, Hornresp |

| Точность расчётов | VituixCAD | BassBox Pro |

| Анализ материалов | – | BassBox Pro |

Ключевые этапы моделирования: ввод TS-параметров динамика → выбор типа корпуса → расчёт оптимального объёма → проектирование порта/лабиринта → симуляция АЧХ → корректировка по графикам.

Для первых проектов рекомендуется WinISD из-за минимального порога входа. При работе с bandpass или сложными портами незаменим Hornresp. Все программы требуют точного ввода производителем паспортных данных сабвуфера.

Материалы: почему МДФ предпочтительнее ДСП и фанеры

МДФ демонстрирует превосходную акустическую инертность благодаря равномерной плотности структуры, минимизирующей паразитные резонансы при высоком звуковом давлении. Это критично для сохранения чистоты басов без искажений, вызванных вибрациями корпуса, характерных для ДСП и фанеры.

Гибкость обработки МДФ упрощает создание герметичных соединений: материал не крошится при фрезеровке пазов, сохраняет геометрию под нагрузкой и обеспечивает идеальную стыковку деталей после раскроя. Фанера же склонна к расслоению на кромках, а ДСП образует сколы при сверлении, что нарушает акустическую целостность короба.

Ключевые преимущества МДФ

- Плотность (700-850 кг/м³) – поглощает вибрации эффективнее ДСП (550-650 кг/м³) и фанеры (500-650 кг/м³)

- Отсутствие внутренних пустот – исключает "бубнение", типичное для ДСП

- Однородность сечения – равномерно гасит волны давления в отличие от слоистой фанеры

| Параметр | МДФ | ДСП | Фанера |

|---|---|---|---|

| Удержание крепежа | ★★★★★ | ★★☆☆☆ | ★★★★☆ |

| Устойчивость к деформации | ★★★★☆ | ★★☆☆☆ | ★★★★★ |

| Вибропоглощение | ★★★★★ | ★★★☆☆ | ★★★☆☆ |

При сборке обязательна двухэтапная герметизация: проклейка стыков силиконовым герметиком с последующим усилением деревянными брусками-распорами. Для МДФ толщиной 18-22 мм достаточно клеевого соединения, тогда как ДСП требует дополнительных металлических уголков из-за рыхлой структуры.

Толщина стенок короба для 12" сабвуфера (минимум 18-22 мм)

Толщина стенок напрямую определяет жесткость конструкции короба. При работе мощного 12-дюймового сабвуфера внутри короба возникают значительные колебания давления воздуха. Стенки из тонкого материала (менее 18 мм) начнут резонировать, вибрировать и "звучать" сами по себе, добавляя посторонние призвуки и искажения к чистому басу. Это не только ухудшит качество звука, но и снизит эффективность преобразования энергии динамика в акустические волны.

Использование материала толщиной 18-22 мм (или более) минимизирует нежелательные вибрации стенок. Жесткий корпус сохраняет стабильность внутреннего объема воздушной камеры, что критически важно для правильной работы акустического оформления (будь то фазоинвертор, бандпасс или закрытый ящик). Толстые стенки также лучше гасят внутренние стоячие волны, снижают риск возникновения дребезжания и обеспечивают надежное крепление тяжелого динамика.

Ключевые рекомендации по выбору и работе с материалом

Оптимальные материалы:

- МДФ (Древесноволокнистая плита средней плотности): Самый популярный и доступный выбор. Оптимален по соотношению жесткости, плотности, стоимости и обрабатываемости.

- Фанера (березовая, многослойная): Высококачественная фанера (от 15 слоев) толщиной 18-21 мм обладает отличной жесткостью и прочностью. Дороже МДФ, но часто долговечнее, особенно во влажной среде.

Важные аспекты при сборке:

- Усиление критических зон: Передняя панель (бафл), куда крепится тяжелый динамик, испытывает наибольшие нагрузки. Ее стоит делать из максимально толстого материала (22-25 мм) или усиливать накладками/распорками.

- Проклейка стыков: Перед скручиванием саморезами все стыки панелей обязательно промазывайте столярным клеем (ПВА, эпоксидным). Это создает монолитную, герметичную и максимально жесткую конструкцию.

- Частое крепление: Саморезы (желательно с потайной головкой) располагайте часто, с шагом 10-15 см по периметру каждой панели. Используйте шурупы длиной 35-45 мм для надежного скрепления.

- Внутренние распорки (стрингеры): Для коробов большого объема или при использовании мощных сабвуферов добавьте деревянные бруски-распорки между противоположными стенками (особенно между передней и задней). Это резко повысит жесткость.

Последствия использования тонкого материала:

| Толщина стенки < 18 мм | Результат |

| 12-16 мм | Сильные резонансы стенок, потеря баса, "бубнение", искажения, риск разрушения короба. |

| Менее 12 мм | Короб фактически непригоден для 12" сабвуфера. Высокий риск поломки, крайне низкое качество звука. |

Инструменты для самостоятельного изготовления короба

Для качественного изготовления короба потребуются как ручные, так и электрические инструменты. От их точности напрямую зависит герметичность конструкции и отсутствие дребезжания при работе сабвуфера.

Подготовьте рабочее место с устойчивым верстаком и хорошим освещением. Обязательно используйте средства защиты: респиратор, очки и перчатки, особенно при резке и шлифовке.

Основной набор инструментов

- Электрический лобзик или циркулярная пила для точного раскроя фанеры/ДСП

- Дрель/шуруповёрт с набором свёрл (включая зенковку) и бит

- Ручной фрезер для выборки пазов под динамик и фазоинвертор

- Ручная ножовка или торцовочная пила для мелких подрезок

Вспомогательные инструменты и приспособления

- Струбцины (минимум 4-6 шт) для фиксации деталей при склейке

- Угольник и линейка-уровень для контроля геометрии

- Рулетка (не менее 3м) и карандаш для разметки

- Шлифмашинка или наждачная бумага (зерно 80-220)

- Монтажный пистолет для герметика/жидких гвоздей

| Материал | Рекомендуемый инструмент | Особенности |

|---|---|---|

| Фанера 18-22мм | Лобзик с пилой по дереву | Использовать направляющую для ровного реза |

| МДФ/ДСП | Циркулярная пила | Обязательно респиратор – много пыли |

| Войлок/поролон | Строительный нож | Смена лезвий при затуплении |

Дополнительно потребуется силиконовый герметик для уплотнения швов и клей для дерева (типа Titebond). При отсутствии фрезера отверстие под динамик можно вырезать лобзиком, используя самодельный циркуль из рейки.

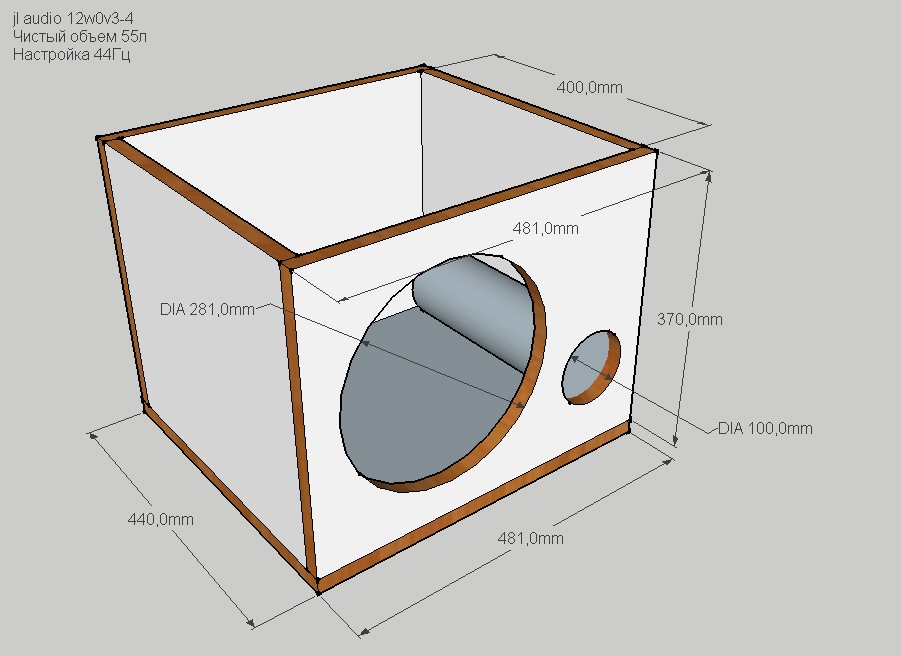

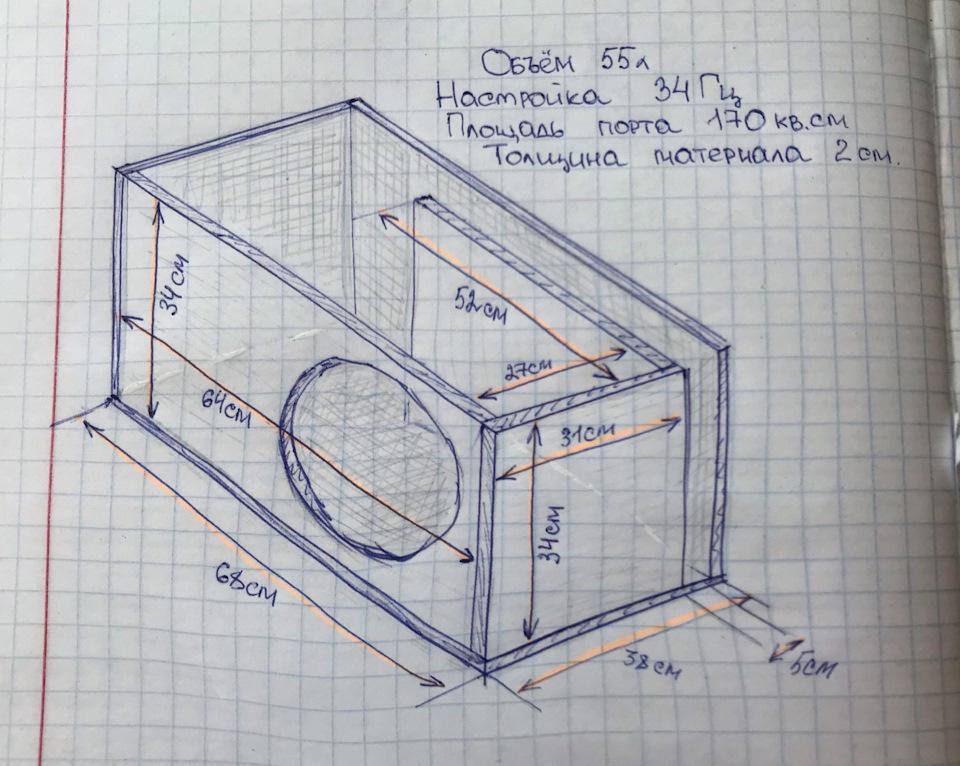

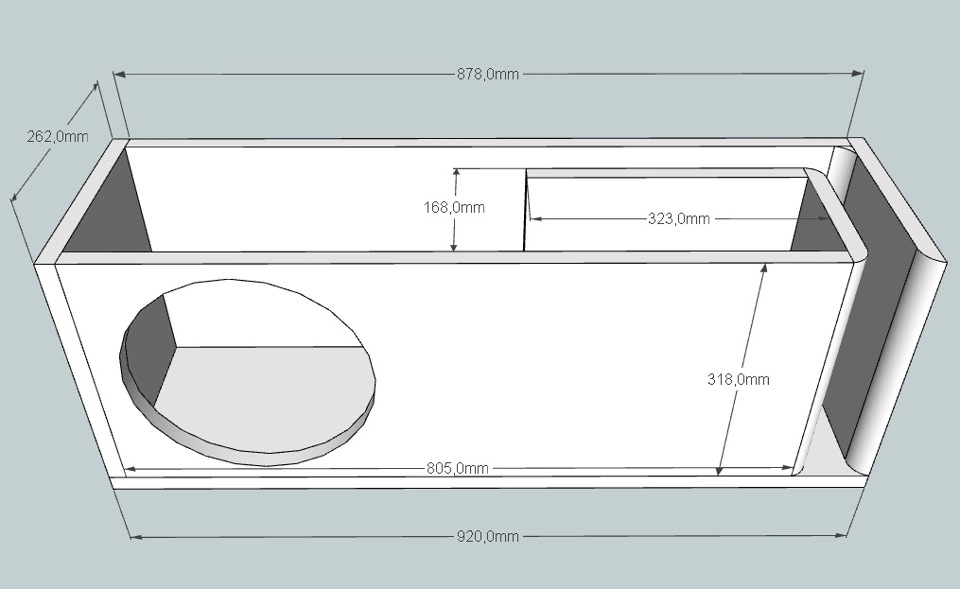

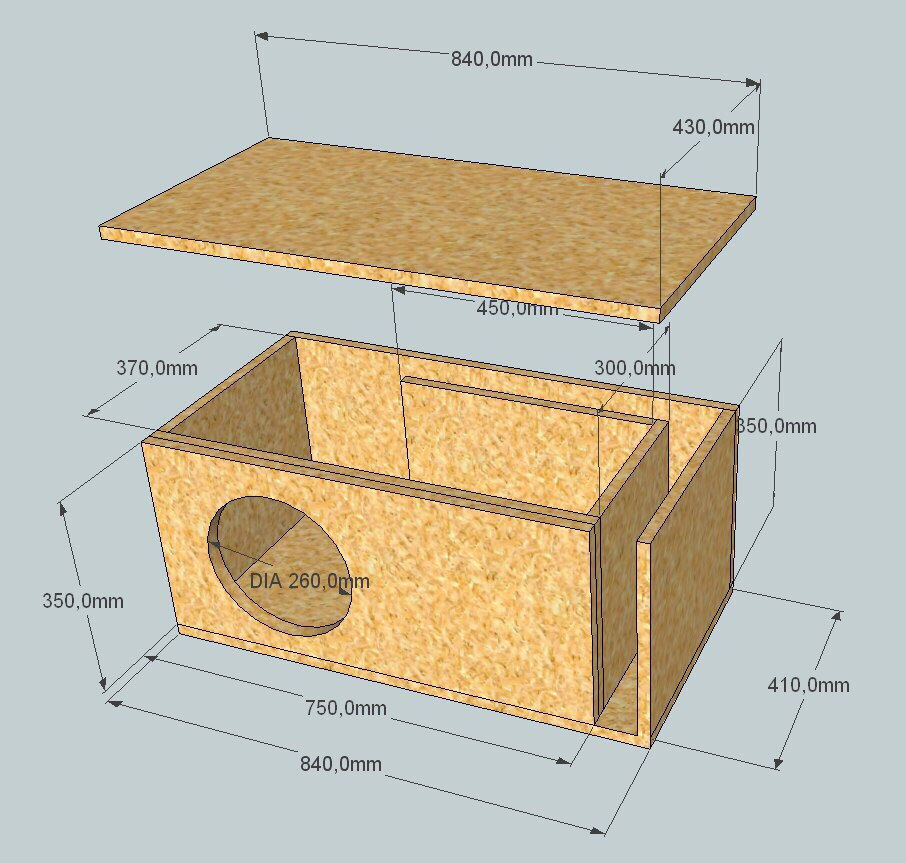

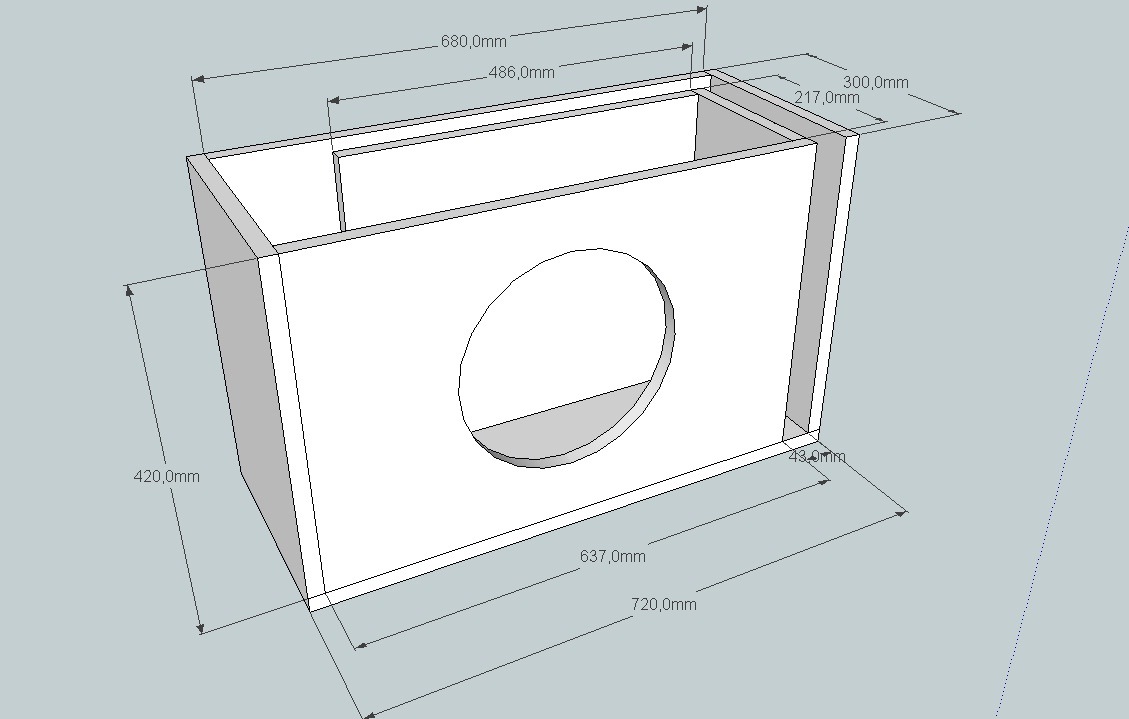

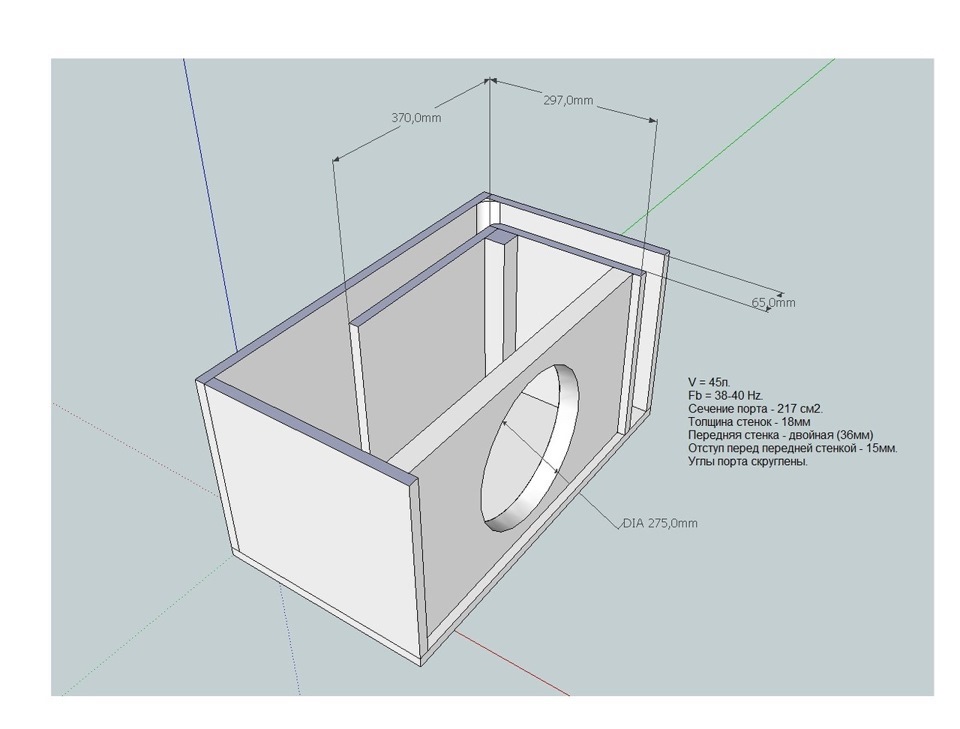

Создание точного чертежа по рассчитанным параметрам

Точный чертёж – основа правильной сборки короба, гарантирующая соответствие акустическим расчетам. Ошибки в размерах приведут к изменению внутреннего объема, нарушению частоты настройки фазоинвертора и ухудшению звучания. Детальная схема минимизирует риски перекоса конструкции и упростит процесс распила материалов.

На чертеже отображают все элементы короба в трёх проекциях (вид спереди, сверху, сбоку) с обязательным указанием толщины материала. Ключевые параметры включают: габаритные внешние размеры, длину и сечение порта, расположение динамика, внутренние перегородки (для лабиринтов или bandpass), точки крепежа и технологические вырезы. Учитывайте вытесняемый объем динамика и порта при расчете чистого внутреннего пространства.

Правила оформления чертежа

- Масштаб 1:1 – рисуйте детали в натуральную величину на миллиметровой бумаге или в САПР (например, SketchUp).

- Двойной замер – проверяйте каждое значение дважды, особенно глубину ниши динамика и углы стыков.

- Раскройная карта – создайте отдельную схему расположения деталей на листе МДФ/фанеры для экономии материала.

Пример разметки стенки с портом:

| Элемент | Параметры | Допуск |

|---|---|---|

| Диаметр динамика | 278 мм (для 12") | ±1 мм |

| Щелевой порт | Ширина 80 мм, длина 400 мм | ±2 мм |

| Толщина материала | 18 мм | Учитывать во всех стыках |

При разметке на материале используйте угольник и рейсмус для параллельных линий. Помечайте лицевую сторону деталей и места фрезеровки пазов. Вырежьте шаблоны динамика и порта из картона для визуальной проверки перед распилом.

Разметка деталей короба на листе МДФ без ошибок

Ошибки при разметке деталей короба для сабвуфера могут привести к несоответствию размеров при сборке, появлению щелей и ухудшению акустических свойств. Точность разметки определяет качество всего изделия, поэтому к этому этапу нужно подойти с особым вниманием.

Перед началом разметки убедитесь, что лист МДФ имеет ровные края и углы. Используйте только исправные и точные измерительные инструменты: рулетку, угольник, металлическую линейку. Все линии наносите остро заточенным карандашом или шилом.

Правила разметки деталей на листе МДФ

- Подготовьте чертеж с точными размерами всех деталей. Проверьте соответствие внутреннего объема короба требованиям для вашего динамика.

- Начните с базового угла листа МДФ. Отложите от него габаритные размеры первой детали, используя угольник для контроля прямых углов (90°).

- Дублируйте замеры для критичных размеров: откладывайте длину/ширину дважды – от разных краев листа. Расхождения более 1 мм требуют перепроверки.

- Размечайте отверстие под динамик строго по центру фронтальной панели. Используйте циркуль или заводской шаблон из комплекта сабвуфера. Отметьте точки крепежных отверстий.

- Экономьте материал: располагайте смежные детали соприкасающимися гранями. Учитывайте толщину пропила (2-3 мм) между контурами.

- Подписывайте каждую деталь прямо на листе (например: "Боковина 35х40 см", "Фасад"). Указывайте ориентацию волокон МДФ стрелкой.

- Проверьте перед резкой: суммируйте размеры смежных элементов вдоль кромки листа. Общая длина должна совпадать с габаритом МДФ.

Избегайте переноса размеров "на глаз". При разметке фазоинвертора используйте лекало из картона. Перепроверьте углы угольником в точках пересечения линий – отклонения приведут к щелям при склейке.

Техника безопасного распила МДФ электролобзиком

Подготовка рабочего пространства критична перед резкой МДФ. Уберите посторонние предметы, обеспечьте устойчивое освещение и вентиляцию для удаления мелкодисперсной пыли. Проверьте исправность электролобзика: целостность кабеля, плавность хода пилки, надежность крепления подошвы. Подготовьте козлы или верстак с ровной поверхностью, исключающей вибрацию листа во время работы.

Обязательно используйте средства индивидуальной защиты: противоударные очки, респиратор класса FFP2 или выше для фильтрации мелкой пыли, наушники-вкладыши. Наденьте плотную одежду без свисающих элементов, волосы уберите под головной убор. Убедитесь в отсутствии легковоспламеняющихся материалов в зоне работы.

Процесс распила и контроль

Фиксируйте лист МДФ струбцинами через деревянные проставки для предотвращения деформации кромок. Разметьте линии реза карандашом, используя металлическую линейку и угольник. Выбирайте пилки с характеристиками:

- Тип: Для чистого реза МДФ (T101D, T101BR)

- Длина: На 10-15 мм больше толщины материала

- Частота зубьев (TPI): 10-12 для минимизации сколов

Установите максимальную скорость лобзика и отключите маятниковый ход. Прижмите подошву инструмента к поверхности перед запуском. Начинайте рез с кромки листа или предварительно просверленного отверстия диаметром ≥10 мм. Ведите лобзик плавно без бокового давления по правилам:

- Держите инструмент двумя руками: основная рука на рукояти, вторая направляет корпус

- Контролируйте положение пилки относительно разметки под углом 90°

- При криволинейном резе поворачивайте корпус инструмента, а не пилку

- Останавливайтесь для охлаждения пилки каждые 3-5 минут

Завершив рез, дождитесь полной остановки пилки, отключите лобзик от сети. Удалите стружку щеткой, не касаясь кромок руками. Проверьте качество спила: отсутствие сколов, соответствие геометрии. При необходимости проведите шлифовку торцов наждачной бумагой P120-P180.

Тонкости фрезерования отверстия под динамик 12"

Фрезерование посадочного отверстия под 12-дюймовый динамик требует точности и аккуратности, так как от качества этого элемента напрямую зависят акустические характеристики короба и надежность крепления динамика. Основная задача – получить идеально круглое отверстие строго заданного диаметра с чистым краем, исключающим подсос воздуха и обеспечивающим плотный прижим динамика к поверхности корпуса.

Перед началом работы необходимо точно определить требуемый диаметр отверстия, который всегда указывается в спецификации динамика производителем (обычно как "Cutout Diameter"). Этот размер критически важен – слишком маленькое отверстие не позволит установить динамик, слишком большое лишит его необходимой опоры по краю и может привести к деформации диффузора или утечкам воздуха.

Ключевые этапы и нюансы процесса

Разметка и центровка:

- Точность центра: Используйте точные измерительные инструменты (рулетка, угольник, линейка) для нахождения и разметки центра будущего отверстия на лицевой панели короба. Ошибка в центре не только испортит внешний вид, но и может нарушить симметрию внутреннего объема.

- Крепление центральной точки: Просверлите небольшое пилотное отверстие строго по центру разметки. Оно будет служить точкой опоры для центровочного штифта фрезерного круга.

Выбор и установка фрезы:

- Тип фрезы: Используйте специальную фрезу для круглых отверстий (кругорез) с подшипником. Лучший вариант – компрессионная фреза. Она режет верхний и нижний слои шпона/ламината в разных направлениях (верх – против волокон, низ – по волокну), минимизируя сколы на обеих сторонах заготовки.

- Диаметр фрезы: Диаметр фрезы должен соответствовать требуемому внутреннему диаметру отверстия (Cutout Diameter). Убедитесь в этом перед установкой фрезы в цангу фрезера.

- Надежная фиксация: Тщательно затяните цангу фрезера, чтобы фреза не смещалась и не вибрировала во время работы.

Глубина реза и скорость:

- Много проходов: Никогда не пытайтесь вырезать отверстие за один проход, особенно в толстом материале (16-22 мм МДФ/фанера). Установите глубину резания не более 4-6 мм за проход.

- Последовательность: Делайте несколько последовательных проходов, постепенно увеличивая глубину до полной толщины панели после каждого круга. Это снижает нагрузку на фрезу и двигатель фрезера, уменьшает вибрации и риск сколов.

- Скорость подачи и вращения: Двигайтесь плавно и с постоянной скоростью. Слишком медленная подача может вызвать перегрев и прижог материала, слишком быстрая – увеличить вибрации и риск сколов. Оптимальная скорость вращения фрезы обычно указывается производителем для конкретного материала.

Фиксация заготовки и безопасность:

- Надежное крепление: Лицевая панель должна быть надежно зафиксирована на верстаке струбцинами. Любое смещение во время фрезерования приведет к браку.

- Стабильная опора фрезера: Крепко удерживайте фрезер двумя руками, обеспечивая его устойчивое положение и перпендикулярность к поверхности панели на протяжении всего процесса.

- Защита: Обязательно используйте защитные очки и респиратор от пыли.

Финишная обработка:

- Контроль края: После завершения фрезеровки внимательно осмотрите кромку отверстия с обеих сторон панели на предмет сколов или заусенцев.

- Зачистка: При необходимости аккуратно обработайте мелкие неровности или сколы наждачной бумагой (сначала более грубой, затем мелкой), закрепленной на бруске или используя шлифовальную губку. Не переусердствуйте, чтобы не увеличить диаметр.

Необходимый инструмент:

| Инструмент | Назначение |

| Ручной фрезер | Основной инструмент для вырезания отверстия |

| Кругорез (фреза с подшипником) | Формирование точного круглого отверстия |

| Измерительный инструмент (рулетка, линейка, угольник) | Точная разметка центра и границ |

| Дрель/шуруповерт | Сверление пилотного отверстия под центровочный штифт |

| Струбцины | Надежная фиксация панели на верстаке |

| Наждачная бумага (P120-P220) | Финишная зачистка кромки отверстия |

Важное примечание: Всегда делайте тестовый вырез на обрезке того же материала, который используется для короба! Это позволит точно проверить диаметр отверстия (динамик должен входить плотно, но без усилий), убедиться в отсутствии сколов и отработать скорость подачи/вращения перед работой на основной детали.

Вырезание порта фазоинвертора по шаблону

После фиксации шаблона на стенке короба переходите к вырезанию контура. Используйте электролобзик с пилкой для чистого реза по дереву. Начинайте с внутренних углов: просверлите стартовые отверстия диаметром 8-10 мм в каждом углу контура. Это позволит плавно развернуть полотно лобзика без сколов материала.

Ведите лобзик строго по разметке, поддерживая средние обороты без сильного нажима. Для прямых участков применяйте направляющую планку. Особое внимание уделите зонам стыковки с перегородками – здесь требуется максимальная точность. Глубина реза контролируется визуально: полотно должно полностью проходить сквозь материал без подрезов соседних деталей.

Ключевые нюансы работы

- Выбор пильного полотна: для МДФ/ДСП используйте зубцы с обратным наклоном (TPI 8-12)

- Защита кромок: наклейте малярный скотч по линии реза для предотвращения сколов

- Позиционирование: режьте с внешней стороны стенки, где будет невидимая сторона порта

- Корректировка: оставьте припуск 1-2 мм для последующей шлифовки краев

После выпиливания удалите шаблон и обработайте кромки:

- Торцы зашлифуйте наждачной бумагой P120-220

- Скруглите наружные углы радиусом 5-10 мм

- Внутренние стыки промажьте герметиком перед сборкой

Контрольные замеры обязательны: сверьте фактические габариты порта с расчетными значениями. Допустимое отклонение – не более ±3% по площади сечения. При значительных расхождениях потребуется замена стенки.

Подготовка торцов склеиваемых деталей

Качество и долговечность корпуса сабвуфера напрямую зависят от тщательности подготовки стыкуемых поверхностей перед склеиванием. Плохо обработанные торцы приведут к образованию щелей, потере герметичности короба и, как следствие, ухудшению звучания баса и появлению посторонних призвуков.

Основная цель подготовки – создать идеально ровные, чистые и шероховатые поверхности, обеспечивающие максимальную площадь контакта и проникновение клея. Это гарантирует прочное, монолитное соединение, способное выдержать значительное давление воздуха внутри короба при работе динамика.

Ключевые этапы подготовки

1. Чистовая резка:

- Детали должны быть вырезаны с высокой точностью по размерам чертежа.

- Торцы после резки должны быть максимально ровными и перпендикулярными к плоскостям детали.

- Используйте острый режущий инструмент (диск пилы, фрезу) для минимизации сколов и заусенцев, особенно на лицевом слое ДСП.

2. Удаление загрязнений:

- Тщательно очистите торцы от пыли, опилок, жировых пятен или следов масел (например, от подошвы электролобзика).

- Используйте чистую, сухую щетку, сжатый воздух или слегка влажную, а затем сухую тряпку. Поверхность должна быть абсолютно сухой перед нанесением клея.

3. Выравнивание и шлифовка (при необходимости):

- Если после резки торцы имеют заметные неровности, бугры или задиры, аккуратно выровняйте их рубанком или шлифовальным бруском.

- Проведите финишную шлифовку вдоль торца мелкозернистой наждачной бумагой (P120-P180). Цель – не сделать торец гладким как стекло, а убрать крупные заусенцы и создать легкую шероховатость для лучшей адгезии клея.

- Уделите особое внимание углам и кромкам.

4. Обработка кромок (для ДСП):

- Обязательный этап для ДСП! Открытые торцы ДСП необходимо оклеить кромочной лентой (меламиновой или ПВХ) перед сборкой короба.

- Кромка защищает пористую структуру ДСП от проникновения влаги (включая пары из воздуха и клея), предотвращая разбухание материала и обеспечивая более чистую поверхность для склеивания.

- Тщательно зачистите излишки кромки и отшлифуйте ее торцы заподлицо с поверхностями детали.

5. Фрезеровка пазов (для усиленных соединений):

- Для увеличения прочности и площади склеивания часто используют пазо-гребневые соединения или шпунты.

- Если ваш проект предусматривает такие соединения, пазы и гребни должны быть аккуратно выфрезерованы на соответствующих торцах с высокой точностью.

- Тщательно очистите полученные пазы от стружки и пыли.

| Этап | Цель | Инструмент/Материал | Критичность для ДСП |

|---|---|---|---|

| Чистовая резка | Точность размеров, ровный торец | Циркулярная пила, лобзик с направляющей | Высокая |

| Очистка | Удаление пыли, грязи, масел | Щетка, сжатый воздух, чистая тряпка | Высокая |

| Шлифовка | Устранение заусенцев, легкая шероховатость | Наждачная бумага P120-P180, шлифбрусок | Средняя |

| Оклейка кромки | Защита торца ДСП от влаги | Кромочная лента, утюг/строительный фен, нож, шлифблок | Обязательно! |

| Фрезеровка пазов | Создание усиленного соединения | Ручной фрезер, фреза | Зависит от конструкции |

Сборка короба: клеевая основа и саморезы

Основой надежного соединения является клей. Нанесите обильный слой столярного клея (ПВА или Titebond) по всему периметру стыка деталей перед фиксацией. Равномерно распределите состав кистью, обеспечивая полное покрытие без пропусков. Клей заполнит микронеровности и создаст герметичный монолитный шов после полимеризации.

Сразу после нанесения клея плотно прижмите детали и временно зафиксируйте струбцинами. Это предотвратит смещение элементов при вкручивании саморезов и обеспечит равномерное давление по всей площади склейки. Удалите излишки клея влажной тряпкой до схватывания состава.

Техника крепления саморезами

Используйте оцинкованные саморезы по дереву длиной 40-50 мм с полной резьбой и потайной головкой. Применяйте предварительное сверление в два этапа:

- Сверлом 3-4 мм пройдите сквозь первую деталь

- Расширьте отверстие в верхнем слое сверлом 6-7 мм под шляпку

Вкручивайте саморезы строго перпендикулярно поверхности с шагом 15-20 см. Шляпки должны быть утоплены на 1-2 мм для последующей шпаклевки. Чередуйте точки крепежа относительно соседних стенок для равномерного распределения нагрузки.

| Этап | Инструмент | Рекомендации |

|---|---|---|

| Нанесение клея | Кисть 40-60 мм | Наносить волнообразной линией вдоль края |

| Фиксация | Струбцины (4-6 шт) | Располагать через каждые 25-30 см |

| Крепеж | Шуруповёрт (2500 об/мин) | Выставлять ограничение глубины |

Проверяйте геометрию короба после сборки каждого сегмента. Диагонали противоположных углов должны совпадать с точностью до 2 мм. Не экономьте на времени сушки – минимальная выдержка перед снятием струбцин составляет 12 часов при температуре +20°C.

Расположение струбцин для максимально плотного прилегания

Правильное расположение струбцин критически важно для создания герметичных швов, которые исключат утечку воздуха и обеспечат качественное звучание сабвуфера. Неравномерное давление приведет к появлению щелей, что негативно скажется на акустических характеристиках короба и может вызвать дребезжание.

Основная задача – обеспечить равномерное прижатие по всей длине соединяемых деталей без перекосов. Особое внимание уделяйте угловым соединениям, так как они наиболее подвержены образованию зазоров. Используйте достаточное количество струбцин, чтобы избежать "провисания" давления между точками фиксации.

Стратегия установки струбцин

Порядок фиксации:

- Начинайте с центра шва, постепенно двигаясь к краям

- Устанавливайте струбцины попарно с противоположных сторон

- Для длинных швов соблюдайте шаг 15-25 см между струбцинами

Техника затяжки:

- Затягивайте струбцины равномерно и постепенно, делая несколько проходов

- Избегайте перекоса – контролируйте угол соединения угольником

- Используйте защитные прокладки (деревянные обрезки) под губы струбцин

Особенности угловых соединений:

| Тип угла | Схема фиксации | Дополнительно |

| 90° стык | Струбцины под прямым углом + угловая струбцина | Обязательная проверка угольником |

| Торцевое склеивание | Поперечные струбцины + продольное стягивание | Требует максимального количества точек фиксации |

После полной установки струбцин проверьте отсутствие зазоров по всему периметру соединения с помощью тонкого щупа или полоски бумаги. Оставьте конструкцию в зафиксированном состоянии до полного высыхания клея (согласно инструкции производителя), не ослабляя давление раньше времени.

Технология усиления стыков треугольными косынками

Треугольные косынки – это небольшие элементы из того же материала, что и корпус короба (обычно МДФ или фанера), которые устанавливаются во внутренних углах соединений стенок. Их ключевая задача – увеличить площадь контакта между смежными панелями и создать дополнительные точки жесткости.

Без такого усиления вибрации от динамика создают значительные нагрузки на стыки, особенно в углах. Со временем это может привести к появлению щелей, дребезжанию и потере акустической герметичности короба. Косынки эффективно распределяют механическое напряжение, минимизируя деформации.

Порядок изготовления и установки косынок

- Материал: Используйте обрезки основной плиты толщиной 16-22 мм.

- Форма и размер: Вырежьте прямоугольные треугольники. Оптимальный катет – 50-80 мм (примерно 1/5-1/3 ширины стенки).

- Подготовка: Срежьте фаску или скруглите гипотенузу косынки для лучшего прилегания к стенкам.

Критичные этапы монтажа

- Нанесите обильный слой столярного клея (ПВА, Titebond) на оба катета косынки.

- Прижмите элемент строго во внутренний угол стыкуемых стенок, выровняв по линиям соединения.

- Зафиксируйте струбцинами или прижмите грузом до полного высыхания клея (минимум 12-24 часа).

- Дополните крепление саморезами длиной 25-35 мм через косынку в каждую из стенок (предварительно засверлите во избежание сколов).

| Расположение косынок | Минимальное количество |

|---|---|

| Передняя панель + боковые стенки | 2 косынки сверху и снизу (4 шт.) |

| Задняя панель + боковые стенки | 2 косынки сверху и снизу (4 шт.) |

| Стык дна/крыши с боковинами | По 1 косынке на каждый угол (8 шт.) |

Важно: Не устанавливайте косынки вплотную к динамику или портам – это может вызвать турбулентность воздушного потока. Все кромки косынок после монтажа должны быть герметизированы силиконовым герметиком или эпоксидной шпаклевкой вместе с основными швами короба.

Проклейка внутренних швов герметиком или пластилином

Проклейка внутренних швов короба – критически важный этап при сборке сабвуферного корпуса. Негерметичные стыки вызывают утечки воздуха, что приводит к потере мощности, искажению звука и посторонним шумам. Даже идеально вырезанные детали ДСП или фанеры не гарантируют абсолютного прилегания из-за микронеровностей и впитывания клея.

Для устранения зазоров используются пластичные материалы, заполняющие микрополости после основной склейки. Два распространённых варианта – силиконовый герметик и автомобильный пластилин. Оба наносятся вручную по внутренним углам готового короба перед фиксацией динамика.

Сравнение материалов и методика работы

Автомобильный пластилин (например, Body Mastic или аналог):

- Преимущества: Не твердеет полностью, сохраняя эластичность; устойчив к вибрациям; легко демонтируется при ремонте.

- Технология нанесения:

- Разомните материал в руках до пластичности.

- Скатайте жгут толщиной 8-10 мм.

- Вдавите пальцем в шов по всей длине стыка, формируя треугольный валик.

- Убедитесь в отсутствии пропусков.

Силиконовый герметик (нейтральный, без уксусного запаха):

- Преимущества: Образует жёсткий водонепроницаемый барьер; доступен в любом строительном магазине.

- Технология нанесения:

- Нанесите состав монтажным пистолетом тонкой непрерывной линией.

- Смочите палец водой и разгладьте силикон, формируя вогнутую поверхность.

- Удалите излишки влажной тканью до схватывания.

- Выдержите 24 часа для полной полимеризации.

| Критерий | Пластилин | Герметик |

|---|---|---|

| Устойчивость к вибрациям | Выше (остаётся эластичным) | Ниже (со временем может крошиться) |

| Ремонтопригодность | Легко удаляется | Трудно демонтировать |

| Время готовности | Немедленно | Требует сутки |

Ключевые рекомендации: При использовании герметика избегайте составов с уксусом – они вызывают коррозию металлических компонентов. Для пластилина выбирайте марки без растворителей. Уделите особое внимание стыкам около крепёжных винтов динамика – это зона высокого давления. Контролируйте непрерывность слоя: даже 2-3 мм пропуска снизят эффективность.

Установка резьбовых втулок под сабвуфер

Резьбовые втулки обеспечивают надежное и долговечное крепление динамика к передней панели короба. Они создают прочную металлическую резьбу непосредственно в материале панели (обычно МДФ), предотвращая срыв и истирание резьбы при многократной установке/снятии динамика, что неизбежно происходит при прямом вкручивании шурупов в МДФ.

Наиболее распространены латунные или стальные втулки с внутренней резьбой (часто М6) и наружной резьбой для ввинчивания в панель. Существуют также втулки под запрессовку, требующие предварительного точного сверления отверстия и установки с помощью специального инструмента или пресса, но для самостоятельного изготовления более доступны винтовые (вкручиваемые) варианты.

Пошаговая инструкция установки винтовых резьбовых втулок

- Разметка: Точно отметьте центры отверстий под втулки на лицевой панели, используя шаблон (крепежную рамку), идущий в комплекте с динамиком, или замеряя расстояние между монтажными отверстиями на самом сабвуфере.

- Сверление пилотного отверстия: Просверлите отверстия под наружную резьбу втулки. Диаметр сверла критически важен и должен строго соответствовать рекомендациям производителя втулок (обычно на 0.5-1 мм меньше номинального диаметра наружной резьбы втулки). Сверлите строго перпендикулярно поверхности.

- Нанесение клея/герметика: Нанесите небольшое количество эпоксидного клея, цианакрилатного клея (суперклея) или силиконового герметика на наружную резьбу втулки. Это обеспечит дополнительную фиксацию и герметизацию соединения.

- Вкручивание втулки: Аккуратно ввинтите втулку в подготовленное отверстие с помощью шестигранного ключа (обычно идет в комплекте) или отвертки подходящего размера, вставленной в шлиц на торце втулки. Вкручивайте до упора, но без чрезмерных усилий, чтобы не сорвать резьбу в МДФ и не сломать втулку. Контролируйте перпендикулярность.

- Удаление излишков герметика: Немедленно удалите излишки выдавленного клея или герметика до его застывания.

- Полная полимеризация: Дайте клею/герметику полностью высохнуть и набрать прочность согласно инструкции производителя, прежде чем устанавливать динамик.

Ключевые рекомендации и предупреждения:

- Диаметр сверла: Неправильный диаметр пилотного отверстия – главная причина проблем (слишком туго/слишком свободно, срыв резьбы).

- Перпендикулярность: Перекос при вкручивании втулки приведет к перекосу динамика и возможной утечке воздуха.

- Герметик: Обязательно используйте клей или герметик. Это не только фиксирует втулку, но и герметизирует отверстие, предотвращая подсос воздуха, критичный для звучания сабвуфера.

- Усилие: Латунь и МДФ могут сломаться при чрезмерном усилии. Вкручивайте до плотного прилегания фланца втулки к панели.

- Чистота резьбы: Перед установкой динамика убедитесь, что внутренняя резьба втулок чистая, без остатков клея или стружки. При необходимости пройдитесь метчиком соответствующего размера.

| Типичный размер резьбы под динамик (внутр.) | Рекомендуемый диаметр сверла под пилотное отв. (наружн. резьба втулки) | Примечание |

|---|---|---|

| М6 (наиболее распространен) | ~5.0 мм (ТОЧНО по спецификации втулки!) | Универсальный размер для большинства 12" сабвуферов |

| М5 | ~4.0 мм (ТОЧНО по спецификации втулки!) | Встречается реже, обычно на менее мощных моделях |

| М8 | ~6.5-7.0 мм (ТОЧНО по спецификации втулки!) | Для очень мощных или тяжелых сабвуферов |

Монтаж клеммной панели для подключения проводов

Клеммная панель обеспечивает герметичное и удобное подключение акустического кабеля к сабвуферу без нарушения целостности корпуса. Её установка предотвращает утечку воздуха через технологические отверстия и защищает соединения от механических повреждений. Стандартные панели включают два позолоченных разъёма типа "банан" или винтовые клеммы для надёжного контакта.

Для монтажа потребуется фрезер или лобзик для создания аккуратного посадочного отверстия, силиконовый герметик и крепёжные элементы (обычно идут в комплекте). Место установки выбирается на задней стенке короба, вдали от динамика и внутренних распорок. Обязательно учитывайте толщину стенки корпуса – панель должна плотно прилегать по всей площади.

Порядок установки

- Обведите контур панели на выбранном участке корпуса карандашом

- Просверлите стартовое отверстие дрелью внутри разметки

- Лобзиком или фрезером вырежьте посадочное гнездо с припуском 1-2 мм

- Обработайте срезы наждачной бумагой для устранения сколов

- Нанесите силиконовый герметик на тыльную сторону фланца панели

- Вставьте панель в отверстие, плотно прижав на 30 секунд

- Зафиксируйте крепёжными гайками с внутренней стороны

- Удалите излишки герметика до полимеризации

| Тип подключения | Преимущества | Особенности монтажа |

|---|---|---|

| Винтовые клеммы | Подходят для кабелей любого сечения | Требуют затяжки контргайкой |

| Разъёмы "банан" | Быстрое подключение/отключение | Необходима запрессовка коннекторов на кабель |

При подключении проводов к клеммам соблюдайте полярность: красный разъём – "+" усилителя, чёрный – "-". Длина внутренних проводов от панели к динамику должна быть минимальной (рекомендуется сечение 2.5-4 мм²). После сборки проверьте герметичность соединения продувом – приложите ладонь к отверстию диффузора и надавите на корпус.

Секреты правильной установки динамика в посадочное место

Герметичность соединения динамика с корпусом – критически важный фактор. Любая щель или перекос приведут к утечке воздуха, потере давления внутри короба и резкому ухудшению звучания басов. Динамик должен плотно прилегать к поверхности корпуса по всему периметру монтажного кольца без зазоров.

Тщательная разметка и точный вырез посадочного отверстия гарантируют правильное позиционирование. Диаметр отверстия должен строго соответствовать рекомендациям производителя динамика, а зона крепления (полка под фланец) – иметь достаточную ширину для надежной фиксации саморезами без сколов материала. Не допускайте перекосов при установке.

Ключевые этапы и материалы

Для надежной установки потребуется:

- Уплотнительный шнур D-образного сечения или вспененный двусторонний скотч

- Острые саморезы с пресс-шайбой (длиной 20-30 мм)

- Электродрель с тонким сверлом (2-2.5 мм) для предварительных отверстий

- Дистанционные шайбы (при необходимости)

- Нанесите уплотнитель по контуру посадочного отверстия сплошной линией

- Аккуратно вставьте динамик, совместив крепежные отверстия с полкой

- Начните закручивать саморезы диагонально с умеренным усилием

- Проверьте равномерность прилегания фланца по всему периметру

- Подключите клеммы, избегая касания диффузора проводами

| Ошибка | Последствие | Решение |

|---|---|---|

| Крест-накрест затяжка | Деформация корзины динамика | Диагональная последовательность |

| Отсутствие уплотнителя | Свист и потеря НЧ | Обязательное использование шнура/скотча |

| Перетяжка саморезов | Раскол МДФ, повреждение динамика | Умеренное усилие + предварительное сверление |

Финишная проверка: нажмите пальцем равномерно по фланцу по кругу – прогибов быть не должно. Подайте тестовый сигнал низкой частоты на малой громкости, прислушиваясь к посторонним призвукам воздуха в зоне монтажа.

Заполнение короба демпфирующим материалом (хлопковые маты, синтепон)

Демпфирующий материал внутри короба выполняет две ключевые функции: снижение паразитных резонансов стенок корпуса и преобразование акустической энергии в тепловую. Это позволяет минимизировать искажения, вызванные отраженными волнами и вибрациями конструкции. Эффект проявляется в более чистом и детальном звучании низких частот, особенно заметном на высоких громкостях.

Оптимальное заполнение составляет 50-70% внутреннего объема короба без переуплотнения. Избыток материала ухудшает теплоотвод динамика и нарушает расчетные параметры акустического оформления. Равномерное распределение по стенкам предпочтительнее хаотичного размещения комков, так как обеспечивает стабильное поглощение волн по всему объему.

Практические рекомендации по выбору и монтажу

- Хлопковые маты: Натуральный состав обеспечивает экологичность и высокий коэффициент поглощения. Крепятся клеем на силиконовой основе или двусторонним скотчем к внутренним стенкам. Требуют защиты от намокания.

- Синтепон: Бюджетный синтетический материал с хорошими демпфирующими свойствами. Легко фиксируется степлером или клеем. Недостаток – склонность к слёживанию со временем, что требует периодической замены.

- Альтернативы: Минеральная вата (требует герметичной изоляции!), войлок или поролон. Избегайте материалов с рыхлой структурой, способных засорять вентиляцию динамика.

Важно: Заполнение не компенсирует ошибки в расчетах геометрии короба! Материал работает только как дополнение к правильно спроектированной конструкции. Для проверки результата сравните звучание до и после монтажа на эталонных треках с выраженным басом.

Предварительное тестирование герметичности короба

Герметичность короба критична для корректной работы сабвуфера: даже микроскопические щели вызывают потерю давления, "булькающие" звуки и резкое снижение качества баса. Утечки воздуха нарушают расчетные акустические параметры корпуса, делая бесполезной точную настройку объема и резонансной частоты.

Обязательно проверяйте герметичность до установки динамика – устранять дефекты после монтажа значительно сложнее. Тестирование проводят на полностью собранном коробе без фазоинвертора или пассивного излучателя, уделяя особое внимание стыкам стенок, углам и зонам крепления крепежа.

Методы выявления утечек

Используйте один из проверенных способов для локализации проблемных участков:

- Мыльный раствор: Нанесите густую пену из мыла/шампуня на все швы и соединения. Подайте внутрь короба воздух насосом, компрессором или даже пылесосом (в режиме выдува). В местах утечек появятся пузыри.

- Звуковое давление: Закройте отверстие под динамик плотной крышкой с трубкой. Подайте воздух и прислушайтесь: шипение укажет на щель. Помогает найти крупные дефекты.

- Дымовая проверка: Запустите внутрь короба дым (специальной машиной или осторожно – ароматической палочкой). Выход дыма визуально покажет место разгерметизации.

Устранение обнаруженных дефектов

При выявлении щелей последовательно загерметизируйте их:

- Усильте стыки изнутри силиконовым герметиком для автостекла или акустическим герметиком.

- Добавьте деревянные угловые бруски-распоры в проблемные зоны, посадив их на эпоксидную смолу или столярный клей.

- Проклейте наружные швы армирующей лентой (серпянкой) с последующей шпаклевкой.

- Замените саморезы на более длинные в местах слабого притяжения панелей.

- Повторите тест после исправлений для подтверждения герметичности.

| Тип дефекта | Способ устранения | Примечание |

|---|---|---|

| Микротрещина в шве | Силиконовый герметик | Не использовать монтажную пену! |

| Щель на стыке стенок | Угловой брусок + клей | Усиливает конструкцию |

| Отверстие от самореза | Шпаклевка по дереву | Предварительно затянуть крепеж |

Шлифовка поверхности перед финишной отделкой

Тщательная шлифовка короба устраняет неровности, сколы и следы клея после сборки, обеспечивая идеальную основу для нанесения покрытия. Без этого этапа краска или шпатлёвка лягут неравномерно, подчеркнув дефекты и снизив качество финального вида.

Начните с обработки крупнозернистой наждачной бумагой (P80-P120) для удаления грубых изъянов и выравнивания стыков. Постепенно переходите к более мелким абразивам (P180-P240), двигаясь вдоль волокон древесины, чтобы избежать царапин. Особое внимание уделите углам и кромкам.

Ключевые рекомендации

- Обязательная последовательность зернистости: Не пропускайте этапы шлифовки – резкий переход к "мелкой" бумаге оставит глубокие царапины.

- Контроль плоскости: Используйте шлифовальный брусок или терку для плоских поверхностей. Для криволинейных участков применяйте резиновую основу или губку.

- Очистка перед финишем: После шлифовки P320 удалите пыль пылесосом и обезжирьте поверхность уайт-спиритом. Протрите короб чистой ветошью.

Важно: Работайте в респираторе и защитных очках – древесная пыль опасна для дыхания и глаз. Проверяйте гладкость ладонью: поверхность должна быть однородной, без переходов и шероховатостей.

Заделка шпаклевкой стыков и отверстий от саморезов

После сборки короба остаются щели на стыках деталей и углубления от саморезов, которые необходимо герметизировать. Это предотвратит утечки воздуха и вибрации, критичные для качества звучания. Шпаклевка по дереву – оптимальное решение для этой задачи.

Выберите эластичную шпаклевку для дерева, устойчивую к вибрациям. Тщательно заполните все стыки и отверстия от крепежа с помощью узкого шпателя, вдавливая состав в щели. Излишки сразу удаляйте, сохраняя ровную поверхность.

Порядок работ

- Подготовка: Очистите стыки от пыли и стружки. Обезжирьте поверхности при необходимости.

- Нанесение: Шпателем втирайте состав вдоль линий соединений, затем заполните каждое отверстие от самореза с небольшим избытком.

- Сушка: Выдержите время полного отверждения (указано на упаковке). Не сокращайте срок – недосушенная шпаклевка растрескается.

- Шлифовка: Обработайте засохшие участки наждачной бумагой P120-P180, добиваясь гладкости. Удалите пыль после шлифовки.

Ключевые моменты:

- Толщина слоя: Не наносите более 3-5 мм за раз – возможна усадка и трещины.

- Контроль герметичности: После высыхания пройдитесь вдоль швов пальцем – неровности ощущаются как бугорки/впадины.

- Альтернатива: Для особо ответственных стыков используйте силиконовый герметик, но его сложнее шлифовать.

Пропуск этого этапа приведет к "свисту" воздуха на высоких громкостях и потере низких частот. Качественная заделка – обязательное условие акустической герметичности короба.

Внешняя отделка короба для сабвуфера выполняет не только эстетическую функцию, но и защищает материал от механических повреждений, влаги и перепадов температур. Правильно выбранное покрытие способно гармонично интегрировать короб в интерьер салона автомобиля или домашней аудиосистемы.

Основные варианты отделки включают карпет, покраску и шпонирование. Каждый метод обладает уникальными особенностями по сложности нанесения, долговечности, визуальному эффекту и стоимости материалов, что влияет на окончательный выбор.

Варианты внешней отделки

Карпет – синтетический автопокрытие с ворсистой текстурой. Наносится контактным клеем после тщательной обрезки материала с припуском. Преимущества: скрывает неровности, доступная цена, высокая износостойкость. Недостатки: ограниченная цветовая гамма, накопление пыли в ворсе. Требует использования острого ножа и валика для разглаживания.

Краска – классический вариант с вариативностью эффектов (матовая, глянцевая, металлик). Обязательные этапы: шпатлевка швов, грунтовка, обезжиривание, нанесение в 2-3 слоя с промежуточной сушкой. Для работы подходит аэрозоль или краскопульт. Плюсы: глянцевый блеск, простота ухода. Минусы: подчеркивает дефекты поверхности, требует идеальной подготовки.

Шпон – тонкий срез натуральной древесины (дуб, орех, ясень). Технология оклейки:

- Нанесение клея на короб и изнанку шпона

- Прогрев феном для пластичности

- Прикатка валиком от центра к краям

- Финишная лакировка в 2 слоя

Достоинства: эксклюзивный вид, экологичность. Недостатки: высокая цена, сложность подгонки стыков, чувствительность к влаге.

Правила наклейки карпета без складок и пузырей

Наклейка карпета – критически важный этап сборки короба, напрямую влияющий на эстетику и долговечность изделия. Пузыри и складки подрывают адгезию материала, провоцируют отслоения при вибрациях и придают коробу неряшливый вид.

Перед началом работ подготовьте поверхность: очистите короб от пыли, обезжирьте растворителем, убедитесь в отсутствии сколов. Подготовьте карпет с запасом 5-7 см по краям, специальный клей для автообивки, острый монтажный нож, ракель и фен.

Пошаговая технология оклейки

- Раскрой материала

Разложите карпет на ровной поверхности лицевой стороной вниз. Приложите короб, обведите контур с припуском, вырежьте заготовку острым ножом. - Нанесение клея

Кистью нанесите клей тонким слоем на короб и изнанку карпета. Выдержите 3-5 минут до "отлипа" (клей должен стать матовым). - Фиксация и разглаживание

Совместите центры деталей. Прижмите середину карпета ладонью. Разглаживайте ракелем от центра к краям радиальными движениями, выгоняя воздух. - Обработка углов

В углах сделайте диагональные надрезы (до 2 см от вершины). Подогните лепестки, приклейте внахлёст. Прогрейте феном при 60°C для лучшего прилегания. - Удаление излишков

После высыхания клея (20-30 мин.) обрежьте излишки ножом под углом 45° к поверхности. Прижмите кромки ракелем.

| Тип дефекта | Причина | Метод устранения |

|---|---|---|

| Морщины у углов | Недостаточные надрезы | Добавить надрезы, прогреть феном |

| Воздушные пузыри | Скоростное наклеивание | Проколоть иглой, выдавить воздух ракелем |

Ключевые запреты: не растягивайте карпет при наклейке – это вызовет деформацию; не используйте универсальные клеи – они разрушают структуру материала; не допускайте контакта лицевой стороны с клеем.

Проверка качества: после высыхания проведите ладонью по поверхности – не должно быть бугров, провалов или хлюпающих участков. Убедитесь в равномерном натяжении по всем плоскостям.

Вырез технологических отверстий под клемму и порт

Точная разметка – ключевой этап. Используйте шаблоны, поставляемые с клеммой и портом, или сделайте их самостоятельно по реальным размерам компонентов. Обведите контур на месте установки карандашом, убедившись, что отверстия не попадают на несущие перегородки короба или места крепления динамика. Для круглых портов измерьте требуемый диаметр.

Аккуратный рез обеспечит плотное прилегание и герметичность. Для вырезания отверстий под клемму (обычно прямоугольной или круглой формы) используйте электролобзик с мелкозубой пилкой или дрель с коронкой соответствующего диаметра. Предварительно просверлите стартовые отверстия внутри контура для ввода полотна лобзика. Края обработайте напильником или наждачной бумагой, удалив заусенцы.

Технологические особенности монтажа

Правильная установка гарантирует отсутствие утечек воздуха:

- Клеммная панель: Нанесите герметик (силикон, термоклей) по периметру отверстия с внутренней стороны короба перед фиксацией панели. Затяните крепежные болты или саморезы равномерно, без перекоса.

- Порт (фазоинвертор): Торцы трубы (или края аэродинамического порта) должны плотно прилегать к стенке короба. Обязательно промажьте стык герметиком по всему периметру изнутри короба после установки трубы в отверстие.

Проверьте герметичность стыков после монтажа! Промажьте возможные щели дополнительным слоем герметика или деревянного шпатлевочного состава.

Правила установки фазоинверторной трубы

Точная установка фазоинвертора критична для эффективной работы сабвуфера. Он преобразует энергию задней стороны диффузора в полезный звук на резонансной частоте корпуса. Несоблюдение параметров приведет к потере мощности, искажениям или "бульканью".

Некорректный монтаж вызывает акустические помехи, перегрузку динамика и снижает КПД системы. Особое внимание уделяйте геометрии трубы и её позиционированию относительно стенок короба и динамика.

Ключевые требования

- Соблюдение расчетных размеров

Длина и диаметр трубы должны строго соответствовать проекту короба. Изменение любого параметра сдвигает частоту настройки фазоинвертора. - Минимальные зазоры

Расстояние от среза трубы до ближайшей стенки короба – не менее её диаметра. Пример для типовых труб:

Диаметр трубы (см) Минимальный отступ (см) 5 5 8 8 10 10 - Герметичность крепления

Труба плотно вклеивается в посадочное отверстие эпоксидной смолой или термоклеем. Зазоры между фланцем и стенкой короба недопустимы. - Контроль внутреннего пространства

Внутри короба не должно быть предметов вблизи входа/выхода трубы. Ворсистый наполнитель фиксируется на стенках вдали от фазоинвертора. - Правило прямого сечения

Избегайте резких изгибов. При необходимости поворота используйте колено с радиусом ≥ 2 диаметров трубы. Длина считается по осевой линии. - Ориентация относительно динамика

Выход трубы не направляется на диффузор. Оптимально – разнесение на противоположные стенки короба или параллельное расположение с зазором ≥15 см.

Подключение сабвуфера к усилителю: схемы коммутации

Правильная коммутация сабвуфера с усилителем напрямую влияет на качество звучания и защиту оборудования. Основные параметры для согласования – сопротивление катушек динамика (Ом) и минимальная нагрузка, поддерживаемая усилителем. Несоблюдение этих значений может привести к перегреву или выходу из строя техники.

Определите тип сабвуфера: одинарная катушка (SVC) или двойная (DVC). Проверьте характеристики усилителя: минимальное сопротивление нагрузки (обычно 1, 2 или 4 Ом) и режим работы (моно, стерео, мостовое включение). Для сабвуферов чаще используют моноусилители или мостовое подключение каналов стереоусилителя.

Схемы подключения

- SVC (одна катушка):

- Прямое подключение: "+" катушки к "+" усилителя, "–" к "–".

- DVC (две катушки):

- Последовательное: "+" катушки 1 → "–" катушки 2; свободный "+" катушки 2 к "+" усилителя, свободный "–" катушки 1 к "–" усилителя. Суммарное сопротивление = R1 + R2.

- Параллельное: "+" катушки 1 и 2 → "+" усилителя; "–" катушки 1 и 2 → "–" усилителя. Суммарное сопротивление = (R1 * R2) / (R1 + R2).

| Тип сабвуфера | Сопротивление катушек (Ом) | Схема подключения | Итоговое сопротивление (Ом) |

|---|---|---|---|

| DVC 4+4 | 4 + 4 | Последовательное | 8 |

| DVC 4+4 | 4 + 4 | Параллельное | 2 |

| SVC 4 | 4 | Прямое | 4 |

Перед коммутацией отключите питание оборудования. Используйте акустический кабель достаточного сечения (рекомендуется 2.5–4 мм²). Для мостового режима стереоусилителя подключите "+" сабвуфера к "+" первого канала, "–" – к "+" второго канала (схема зависит от модели, сверьтесь с инструкцией).

Первое включение и проверка работы системы

Перед подключением убедитесь, что все провода правильно зафиксированы: плюсовой провод сабвуфера соединён с "+" усилителя, минусовой – с "-", а RCA-кабель от магнитолы подключён к линейному входу усилителя без перегибов. Проверьте надёжность крепления акустических проводов к клеммам динамика внутри короба и отсутствие контакта оголённых участков с корпусом.

Установите минимальный уровень громкости на головном устройстве и регулятор сабвуфера (Gain) на усилителе в нулевое положение. Включите зажигание автомобиля, запустите аудиосистему и воспроизведите тестовый трек с низкочастотными элементами (например, 40-50 Гц).

Этапы диагностики

- Плавно повышайте громкость на магнитоле до появления басов, затем отрегулируйте Gain на усилителе до комфортной громкости без искажений

- Проверьте отсутствие посторонних шумов: дребезжания корпуса, хлопков воздуха, вибраций панелей салона

- Протестируйте разные частотные диапазоны, обращая внимание на:

- Чёткость ударов барабанов

- Отсутствие "бубнения" на резонансных нотах

- Равномерность отклика при плавном изменении тональности

При выявлении проблем сразу отключите питание! Распространённые дефекты и решения:

| Симптом | Возможная причина | Действия |

|---|---|---|

| Динамик "хлопает" | Фазировка проводов | Поменяйте "+" и "-" местами на клеммах динамика |

| Корпус вибрирует | Неплотные стыки | Усильте герметизацию швов силиконом |

| Буферный "шум ветра" | Утечка воздуха | Проверьте монтаж динамика и венттуннеля |

После успешной проверки дайте системе поработать 15-20 минут на средней громкости, контролируя нагрев усилителя и отсутствие запаха гари. Для финальной настройки используйте параметры кроссовера (рекомендуется: LPF 80-100 Гц, Subsonic 25-30 Гц) и фазы на усилителе.

Тест низкочастотных звуков: что слушать при проверке

При тестировании короба для 12-дюймового сабвуфера фокус делается на выявлении резонансов, искажений и неравномерности АЧХ. Используйте треки с глубокими, сложными басами, а не монотонным гулом, чтобы оценить реальную музыкальность конструкции.

Громкость увеличивайте поэтапно: начинайте с умеренного уровня, затем доводите до пиковых значений, характерных для вашего использования. Это выявит проблемы с хрипами, дребезжанием или компрессией на высоких мощностях.

Ключевые аспекты для оценки звучания

Чистота и детальность:

- Бас-барабаны – должны звучать чётко, без "размазывания" или посторонних призвуков

- Контрабас/синтезаторные волны – отслеживайте артикуляцию нот и плавность глиссандо

Динамический диапазон:

- Резкие переходы от тишины к мощному удару – проверяют контроль диффузора

- Быстрые последовательности ударов – выявляют "бубнение" или запаздывание

| Тип звука | Примеры треков | Что оценивать |

|---|---|---|

| Ударные | Royksopp - "Eple", Massive Attack - "Angel" | Жёсткость удара, скорость затухания |

| Органные басы | Bach - "Toccata and Fugue", Hans Zimmer - "Interstellar" | Глубина, вибрация воздуха, равномерность |

| Электронные синтезаторы | Daft Punk - "Give Life Back to Music", Flume - "Helix" | Чистота тона, отсутствие гармоник |

Дополнительные тесты:

- Синусоидальные тона (20-80 Гц) – для поиска дребезжания корпуса

- Песни с вокалом на фоне баса – проверка маскировки средних частот

- Переходы между нотами – отсутствие "провалов" или гудения

Выявление проблем: посторонние шумы и дребезг

Посторонние шумы и дребезг при работе сабвуфера свидетельствуют о механических дефектах корпуса или неправильной установке динамика. Эти артефакты не только ухудшают качество баса, но и могут привести к повреждению оборудования при длительной эксплуатации.

Источники проблем часто кроются в вибрации элементов конструкции, резонансе материалов или ослаблении креплений. Точная диагностика требует последовательной проверки всех компонентов системы на предмет нарушений целостности.

Ключевые причины и методы диагностики

| Причина | Способ выявления |

|---|---|

| Ослабление крепежа | Проверка затяжки шурупов динамика и стыковочных узлов корпуса |

| Дефекты материала | Простукивание стенок короба для обнаружения пустот или расслоений ДСП/МДФ |

| Резонанс панелей | Визуальное наблюдение вибрации при работе на средней громкости |

| Негерметичность короба | Тест с мыльным раствором: нанесение на швы для выявления пузырьков воздуха |

Обязательные этапы проверки:

- Отключите усилитель и вручную нажмите на диффузор динамика – скрипы указывают на механические неисправности головки

- Включите тестовый тон 40-50 Гц для выявления резонансных частот конструкции

- Зафиксируйте короб руками – исчезновение дребезга подтверждает недостаточную жесткость корпуса

Особое внимание уделите зонам повышенного риска:

- Угловые соединения и места крепления динамика

- Внутренние распорки (при их наличии)

- Область вокруг фазоинвертора (если корпус басового рефлекса)

Чистка щеткой порта фазоинвертора при заклинивании

Заклинивание порта фазоинвертора – распространенная проблема, возникающая из-за скопления пыли, мелкого мусора или деформации материала корпуса. Это приводит к дребезжанию, потере басов и снижению эффективности работы сабвуфера. Регулярная очистка щеткой помогает восстановить свободное движение воздуха в порте без разборки короба.

Для процедуры потребуется длинная узкая щетка с жесткой синтетической щетиной (например, для чистки бутылок или дымоходов) диаметром на 10-15% меньше сечения порта. Важно избегать металлических щеток, способных повредить внутреннюю поверхность фазоинвертора, и не прилагать чрезмерных усилий, чтобы не сместить геометрию тоннеля.

Порядок действий:

- Отключите сабвуфер от сети и демонтируйте короб из автомобиля при необходимости

- Визуально оцените степень загрязнения порта через оба отверстия, используя фонарик

- Аккуратными вращательными движениями продвиньте щетку по всей длине тоннеля

- Повторите очистку 3-5 раз, периодически выбивая пыль из щетины

- Проверьте свободу прохождения воздуха, подув в порт

Критические моменты: Если щетка встречает непреодолимое препятствие – вероятен заводской брак или перекос внутренних креплений. При наличии влажных загрязнений (напитки, конденсат) перед чисткой просушите порт феном на низкой температуре. Для изогнутых портов используйте гибкие телескопические щетки.

| Тип загрязнения | Способ усиления очистки |

| Войлок/шерсть животных | Намотать двусторонний скотч на щетку |

| Липкие отложения | Обработать щетину изопропиловым спиртом |

После чистки проверьте герметичность стыков порта с корпусом – возможна разгерметизация от вибраций. Профилактическую обработку проводите каждые 6-8 месяцев, особенно при эксплуатации в пыльных помещениях или перевозке строительных материалов в автомобиле.

Проверка крепежных винтов на сабвуфере после обкатки

После завершения обкатки сабвуфера в новом корпусе необходимо тщательно проверить все крепежные винты, удерживающий динамик. Вибрации и изменение нагрузок во время приработки могут привести к ослаблению соединений, что снижает акустическую герметичность и создает риск повреждения оборудования.

Отсутствие плотного прилегания диффузора к коробу из-за ослабших винтов провоцирует появление паразитных призвуков и потерю баса. Регулярный контроль крепежа – обязательный этап эксплуатации, напрямую влияющий на долговечность и качество звучания.

Порядок действий при проверке

- Отключите усилитель от питания и снимите клеммы с сабвуфера.

- Визуально осмотрите крепежную зону динамика на предмет смещений или зазоров.

- Поочередно подтяните каждый винт крестовой отверткой или битой с умеренным усилием:

- Не допускайте перекоса динамика при затяжке

- Используйте крепеж той же длины и типа (обычно саморезы по дереву)