Коробка-вариатор - как это работает

Статья обновлена: 28.02.2026

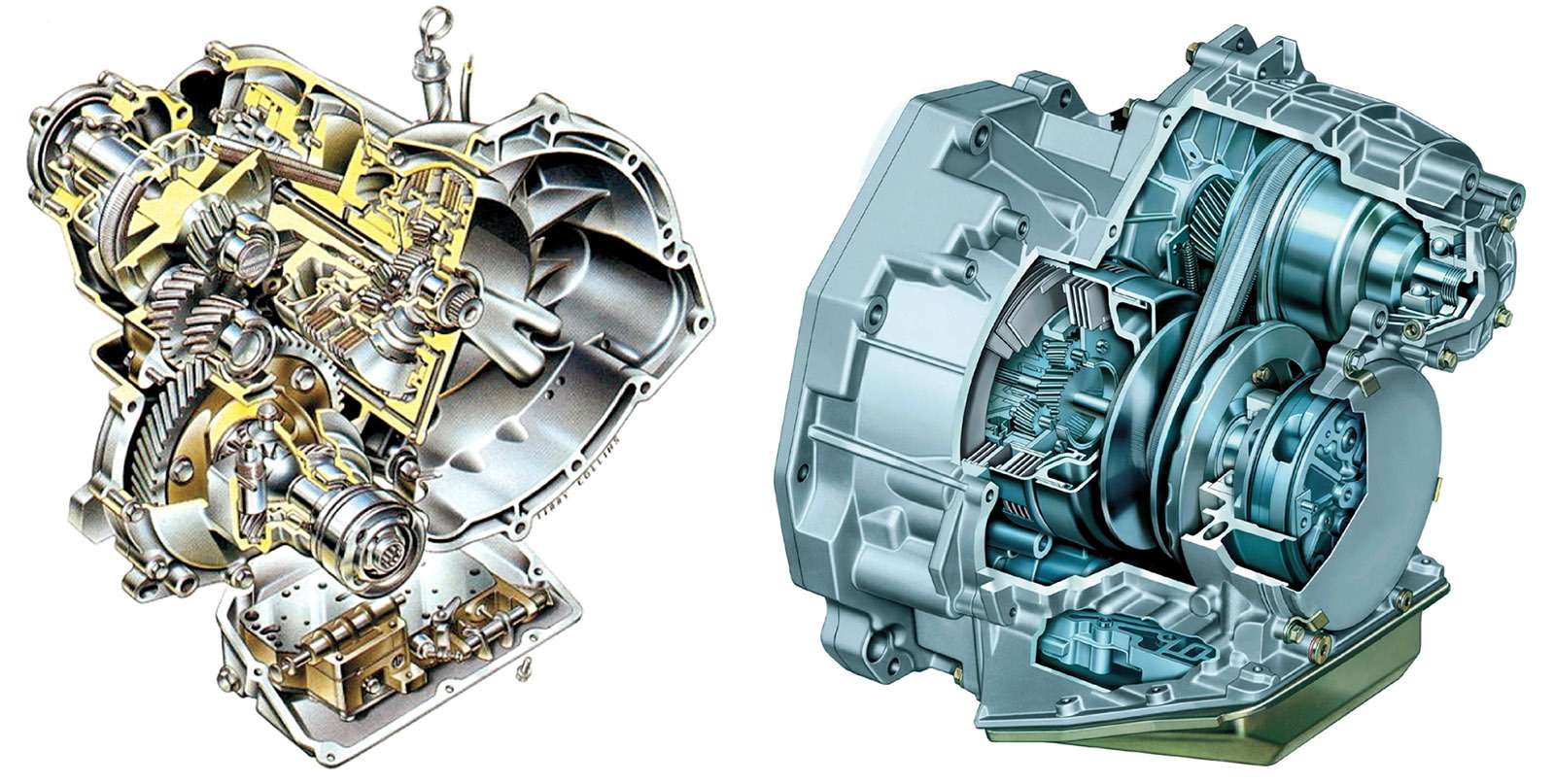

В мире автомобильных трансмиссий вариатор (CVT - Continuously Variable Transmission) занимает особое место. Эта технология принципиально отличается от привычных механических (МКПП) и классических автоматических коробок передач (АКПП).

CVT не имеет фиксированных ступеней передач. Вместо этого он обеспечивает бесступенчатое изменение передаточного числа. Это позволяет двигателю работать в оптимальном диапазоне оборотов при любых условиях движения.

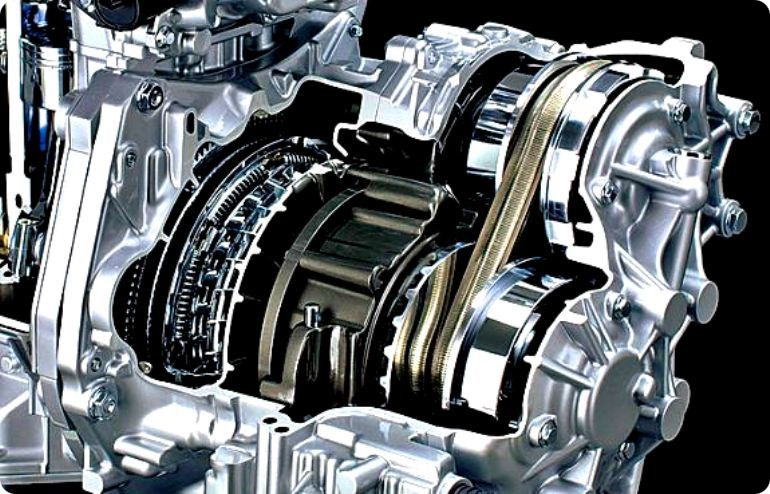

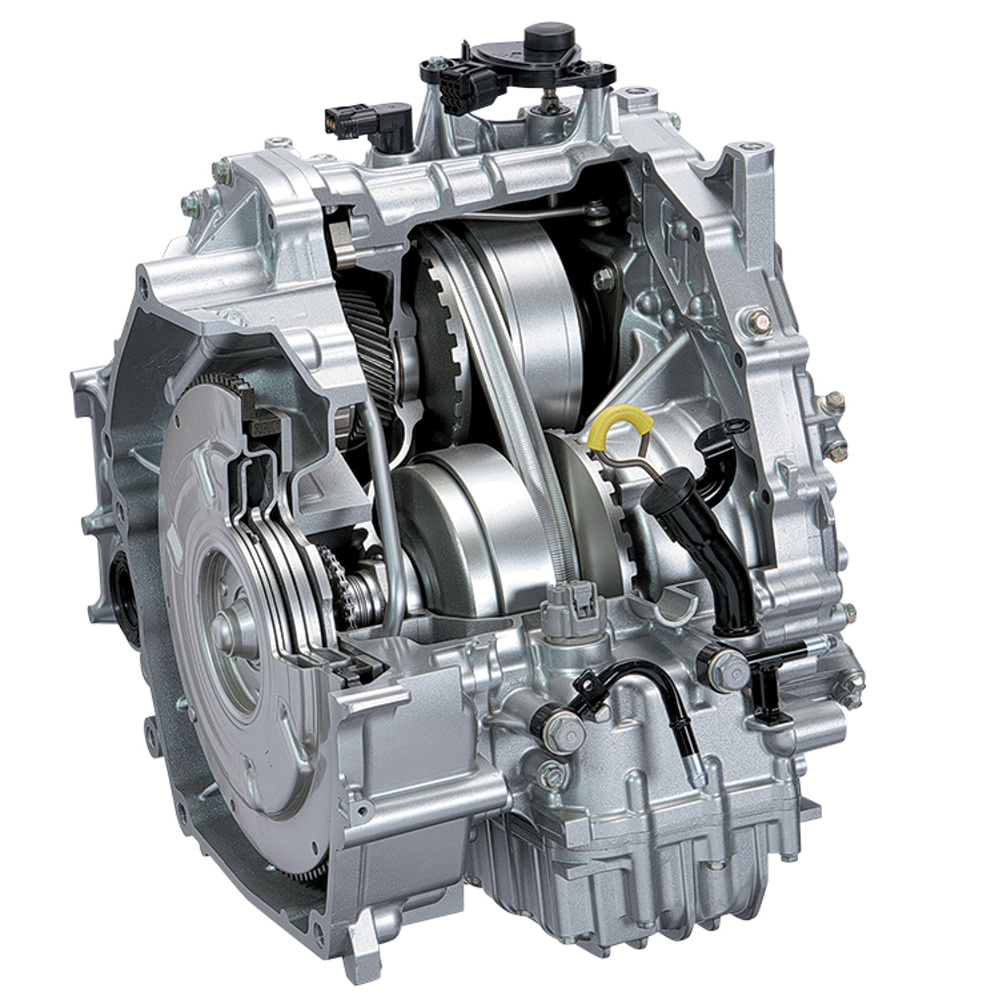

Основу конструкции вариатора обычно составляют два раздвижных шкива и соединяющий их ремень или цепь. Изменение диаметров шкивов во время движения плавно корректирует передаточное отношение.

Главные преимущества CVT - повышенная плавность хода и топливная экономичность. Отсутствие рывков при переключении и удержание двигателя на эффективных оборотах - ключевые особенности этой трансмиссии.

История создания: от Леонардо да Винчи до современных авто

Идея бесступенчатой передачи появилась у Леонардо да Винчи в 1490 году. Его эскизы демонстрировали конусы с перемещаемым ремнём, способные плавно менять передаточное отношение. Однако уровень технологий эпохи Возрождения не позволил воплотить эту концепцию в работающее устройство.

Практические разработки возобновились в XIX веке. В 1879 году американец Милтон Ривз запатентовал вариатор для лесопильных станков, а позже адаптировал его для одного из первых своих автомобилей. В 1886 году немец Карл Бенц подал патент на реостат – фрикционный вариатор для автомобилей, а Готтлиб Даймлер получил патент на аналогичное устройство. Несмотря на это, широкого применения в машинах того времени вариаторы не нашли.

Ключевые этапы внедрения в автомобили

- 1950-е: Голландская компания DAF разработала вариатор Variomatic с резиновыми клиновыми ремнями. В 1958 году модель DAF 600 стала первым в мире серийным автомобилем с CVT.

- 1980-е: Компания Van Doorne (основанная инженерами DAF) совершила прорыв, создав металлический толкающий ремень из стальных пластин. Это решило проблему передачи высокого крутящего момента и повысило надежность.

- 1990-е: Японские производители (Subaru Justy 1987, Nissan Micra 1992, Honda Civic 1995) начали массово оснащать автомобили CVT на основе металлического ремня. Электронное управление гидравликой позволило оптимизировать работу трансмиссии.

- 2000-е – настоящее время: CVT стали доминирующим типом АКПП для компактных и среднеразмерных автомобилей благодаря топливной экономичности и плавности хода. Появились гибридные системы (например, Toyota e-CVT) и вариаторы с цепным приводом (Audi Multitronic, Subaru Lineartronic) для более мощных двигателей.

Современные вариаторы – результат эволюции материалов (высокопрочная сталь, специальные сплавы), точной гидравлики и сложной электроники, управляющей положением шкивов в реальном времени. Они кардинально отличаются по надежности и эффективности от первых образцов, реализуя многовековую идею плавного изменения передачи.

Базовый принцип работы бесступенчатой трансмиссии

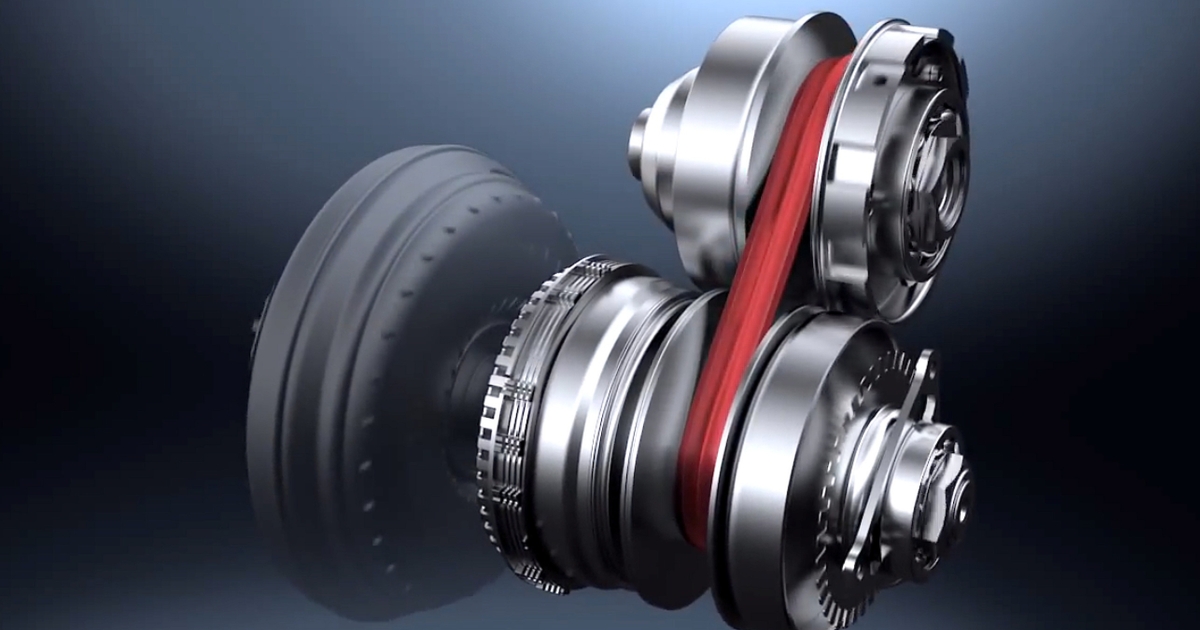

Вариатор заменяет традиционные шестерни парой конических шкивов и соединяющим их ремнём (или цепью). Один шкив соединён с двигателем (ведущий), другой – с колёсами (ведомый). Каждый шкив состоит из двух конусов, способных плавно сдвигаться и раздвигаться под гидравлическим управлением.

При изменении расстояния между конусами шкива эффективный диаметр, по которому работает ремень, меняется. Сдвигая конусы ведущего шкива, система уменьшает его рабочий диаметр, а раздвигая конусы ведомого шкива – увеличивает его диаметр. Это создаёт плавное изменение передаточного отношения без фиксированных ступеней.

Ключевые элементы взаимодействия

Гидравлика и электроника непрерывно регулируют положение шкивов на основе данных:

- Оборотов двигателя

- Скорости автомобиля

- Положения педали акселератора

Результат работы: Двигатель сохраняет оптимальные обороты для мощности или экономии топлива при любом изменении скорости. Передаточное отношение изменяется незаметно для водителя, создавая эффект "единой передачи".

| Состояние | Ведущий шкив | Ведомый шкив | Передаточное отношение |

|---|---|---|---|

| Старт | Мин. диаметр | Макс. диаметр | Наибольшее (высокий крутящий момент) |

| Высокая скорость | Макс. диаметр | Мин. диаметр | Наименьшее (низкие обороты двигателя) |

Конструктивные элементы вариатора: ремень или цепь?

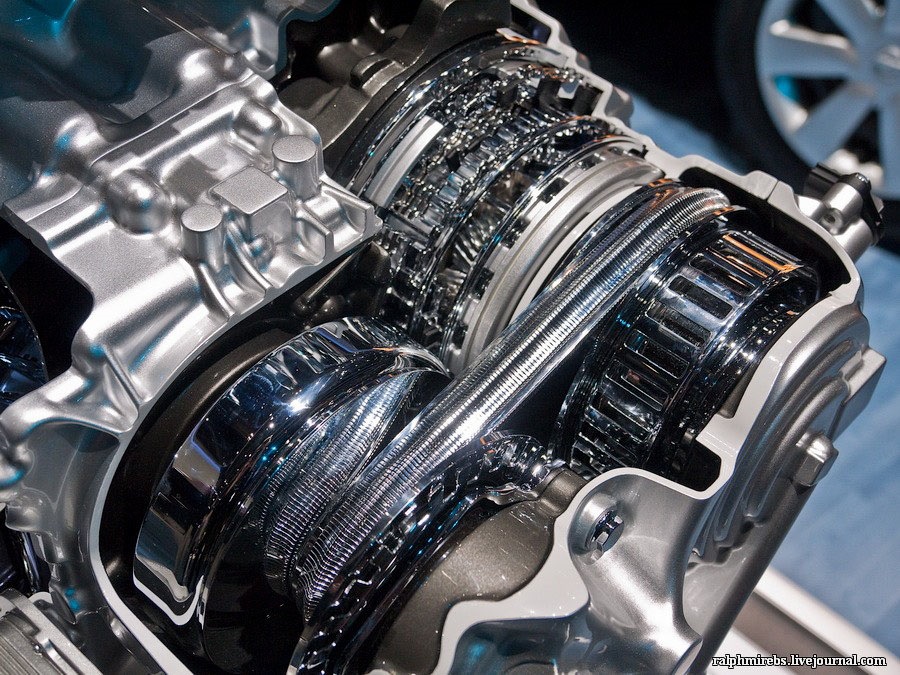

Основным передающим усилие элементом в вариаторе служит либо клиноремень, либо металлическая цепь. Оба компонента функционируют по одинаковому принципу: передают крутящий момент между ведущим и ведомым конусами шкивов, плавно изменя передаточное число за счет сдвига половинок шкивов. От их надежности напрямую зависит долговечность всей трансмиссии.

Клиновый ремень традиционно изготавливается из высокопрочных стальных лент, покрытых слоем резины с металлическими пластинами трапециевидной формы. Цепь же представляет собой набор стальных пластин, соединенных особым образом штифтами. Ключевое различие заключается в способе передачи усилия: ремень работает на сжатие между щеками шкива, а цепь – на растяжение.

Сравнительные особенности

Ремень:

- Конструкция: Многослойная композитная лента с металлическими сегментами.

- Преимущества: Меньший шум, дешевизна производства, плавность хода.

- Недостатки: Ограниченная нагрузочная способность (обычно до 200–250 Н·м).

Цепь:

- Конструкция: Звенья из закаленной стали с коническими пластинами.

- Преимущества: Высокая прочность (выдерживает до 400–450 Н·м), компактность.

- Недостатки: Повышенная шумность, дороговизна, требовательность к смазке.

Цепи чаще применяются в мощных автомобилях (Audi Multitronic, Subaru Lineartronic), тогда как ремни доминируют в массовых моделях (Nissan Xtronic, Toyota Direct Shift-CVT). Современные т.н. «гибридные» ремни (например, у Toyota) сочетают металлические пластины с полимерным покрытием, улучшая износостойкость.

| Критерий | Ремень | Цепь |

| Макс. крутящий момент | До 250 Н·м | До 450 Н·м |

| Ресурс | 150–200 тыс. км | 250–300 тыс. км |

| Типичные производители | Jatco, Aisin | Luk, Bosch |

Роль конусообразных шкивов в изменении передаточного числа

Конусообразные шкивы являются ключевым элементом бесступенчатой трансмиссии. Они состоят из двух пар конических дисков, установленных на ведущем и ведомом валах. Один диск в каждой паре жестко зафиксирован, а второй может перемещаться вдоль оси вала под гидравлическим управлением.

Между шкивами натянут металлический ремень или цепь, передающая крутящий момент. При сдвижении подвижных дисков ведущего шкива ремень выталкивается на больший радиус, одновременно на ведомом шкиве диски раздвигаются, позволяя ремню опуститься на меньший радиус. Это изменяет соотношение скоростей вращения валов.

Принцип изменения передаточного отношения

- Пониженная передача: Ведущий шкив с минимальным радиусом (диски сомкнуты), ведомый - с максимальным (диски раздвинуты)

- Повышенная передача: Ведущий шкив с максимальным радиусом (диски раздвинуты), ведомый - с минимальным (диски сомкнуты)

- Плавный переход: Гидравлика непрерывно регулирует положение дисков в зависимости от нагрузки и скорости

| Режим работы | Положение дисков ведущего шкива | Положение дисков ведомого шкива |

|---|---|---|

| Старт с места | Сомкнуты (малый радиус) | Раздвинуты (большой радиус) |

| Крейсерская скорость | Раздвинуты (большой радиус) | Сомкнуты (малый радиус) |

Гидравлическая система точно контролирует усилие сжатия дисков, предотвращая проскальзывание ремня. Давление масла изменяется пропорционально крутящему моменту двигателя, обеспечивая надежный контакт ремня со шкивами при любых условиях эксплуатации.

Отсутствие фиксированных ступеней позволяет бесконечно варьировать передаточное отношение в рабочем диапазоне. Это обеспечивает поддержание оптимальных оборотов двигателя при разгоне и постоянную скорость вращения коленвала при изменении дорожных условий.

Гидротрансформатор: плавный старт с места

Гидротрансформатор в вариаторных коробках выполняет ключевую роль при трогании автомобиля с места. Этот узел заменяет классическое сцепление, используя для передачи крутящего момента от двигателя к трансмиссии поток трансмиссионной жидкости. Принцип работы основан на взаимодействии двух турбин: насосного колеса, жестко связанного с маховиком двигателя, и турбинного колеса, соединенного с входным валом вариатора.

На низких оборотах двигателя гидротрансформатор обеспечивает гидравлическое "проскальзывание", позволяя автомобилю плавно начать движение без рывков. При этом жидкость циркулирует между лопастями колес, преобразуя механическую энергию в гидравлическую и обратно, что гарантирует отсутствие жесткой механической связи на старте.

Ключевые функции и особенности

- Бесступенчатое сцепление: Исключает необходимость ручного выжима сцепления или резкого включения передач

- Демпфирование крутильных колебаний: Сглаживает вибрации от неравномерной работы ДВС

- Автоматическое блокирование: На высоких скоростях муфта блокирует гидротрансформатор, создавая жесткую связь для снижения потерь КПД

- Усиление крутящего момента: На старте увеличивает момент до 2.5 раз благодаря рециркуляции жидкости

Современные гидротрансформаторы в вариаторах оснащены электронным управлением, которое оптимизирует давление жидкости в зависимости от режима движения. При резком ускорении система временно допускает повышенное проскальзывание для максимального использования мощности двигателя, сохраняя плавность хода.

| Преимущество | Эффект |

| Отсутствие механического износа | Повышенный ресурс при правильном обслуживании |

| Адаптация к стилю вождения | Автоматическая подстройка под динамику разгона |

| Компенсация нагрузок | Устойчивая работа при буксировке или движении в гору |

Управляющая электроника: мозг системы CVT

Электронный блок управления (ЭБУ) вариатора непрерывно анализирует данные от многочисленных датчиков автомобиля. Он обрабатывает информацию о скорости вращения коленчатого и выходного валов, положении дроссельной заслонки, режиме работы двигателя (мощность, крутящий момент), выбранном водителем селекторе (P, R, N, D, S/L) и даже условиях движения (уклон, нагрузка).

На основе этого потока данных ЭБУ в реальном времени вычисляет оптимальное передаточное отношение для текущей ситуации. Его главная цель – обеспечить максимальную эффективность двигателя (топливную экономичность) или динамику разгона в зависимости от стиля вождения и запроса водителя (например, резкое нажатие педали газа). ЭБУ также отвечает за плавность изменения передаточного числа и защиту трансмиссии от перегрузок.

Ключевые функции и взаимодействие компонентов

ЭБУ вариатора взаимодействует с другими системами автомобиля через сеть CAN-шины и напрямую управляет исполнительными механизмами:

- Датчики (основные источники информации):

- Скорости вращения входного (первичного) и выходного (вторичного) валов

- Положения дроссельной заслонки

- Частоты вращения коленчатого вала двигателя

- Температуры трансмиссионной жидкости

- Положения селектора режимов (P, R, N, D)

- Давления в гидравлической системе

- Исполнительные механизмы (управляемые ЭБУ):

- Электрогидравлические клапаны (соленоиды), регулирующие давление жидкости

- Гидравлический блок (гидроплита), создающий давление и направляющий поток жидкости

- Гидроцилиндры, изменяющие радиус контакта ремня/цепи со шкивами

Интеллектуальные алгоритмы работы:

- Расчет целевого передаточного числа: ЭБУ определяет идеальное соотношение скоростей валов на основе нагрузки, скорости и желания водителя.

- Гидравлическое управление: Через соленоиды ЭБУ регулирует давление в гидроцилиндрах, заставляя половинки шкивов сдвигаться или раздвигаться, тем самым изменяя рабочий диаметр и передаточное отношение.

- Имитация "переключений": В некоторых режимах (например, "спорт" или ручной режим) ЭБУ искусственно фиксирует передаточные отношения, создавая ощущение ступенчатых переключений.

- Защита и адаптация: ЭБУ предотвращает пробуксовку ремня/цепи, ограничивает крутящий момент при резком старте, адаптирует давление жидкости к ее температуре и износу компонентов.

| Цель ЭБУ | Действие ЭБУ |

|---|---|

| Оптимальная работа двигателя | Удерживает обороты двигателя в зоне максимальной эффективности или мощности |

| Плавность хода | Обеспечивает бесступенчатое изменение передаточного отношения |

| Защита трансмиссии | Контролирует давление, температуру, предотвращает перегрузки и проскальзывание |

| Реализация режимов вождения | Адаптирует логику работы под выбранный режим (Эко, Спорт, Ручной) |

Таким образом, управляющая электроника выступает интеллектуальным центром CVT, обеспечивая его работоспособность, эффективность и соответствие требованиям водителя за счет сложных вычислений и точного управления гидравликой.

Режимы работы CVT: эконом, стандарт, спорт

Современные вариаторы оснащаются предустановленными режимами, изменяющими логику работы трансмиссии. Эти настройки адаптируют отклик на педаль газа, алгоритм выбора передаточных чисел и общую динамику автомобиля под конкретные условия эксплуатации.

Переключение между режимами выполняется селектором, кнопками на руле или через меню мультимедийной системы. Каждый режим существенно влияет на поведение автомобиля, расход топлива и интенсивность разгона.

| Режим | Принцип работы | Особенности эксплуатации |

|---|---|---|

| Эконом (Eco) | Минимизирует обороты двигателя, максимально быстро переходя на высшие передаточные отношения. Снижает чувствительность к нажатию педали акселератора. |

|

| Стандарт (Normal) | Балансирует между экономичностью и динамикой. Обеспечивает линейное изменение передаточного числа в зависимости от нагрузки. |

|

| Спорт (Sport/S) | Удерживает высокие обороты двигателя (до 70% от максимума), используя низкие передаточные отношения. Имитирует переключения ступенчатых КПП при резком ускорении. |

|

Имитация фиксированных передач: виртуальные ступени

Несмотря на бесступенчатую природу CVT, многие производители внедряют функцию виртуальных передач, искусственно создавая ощущение переключений. Эта опция реализуется через программное ограничение диапазона передаточных чисел вариатора в определенных точках, имитируя фиксированные ступени классической АКПП или механики.

Электронный блок управления (ЭБУ) коробки запрограммирован на удержание заданных передаточных отношений при достижении конкретных оборотов двигателя. При "переключении" происходит резкое изменение передаточного числа между предустановленными виртуальными ступенями, сопровождаемое характерным скачком в работе мотора и тактильной обратной связью через селектор (в моделях с подрулевыми лепестками).

Причины внедрения виртуальных ступеней

- Психологический комфорт: водители, привыкшие к традиционным коробкам, часто испытывают дискомфорт от "монотонного воя" двигателя при разгоне.

- Спортивный режим: позволяет точнее контролировать обороты в поворотах или при активной езде, предотвращая нежелательное снижение крутящего момента.

- Торможение двигателем: ступенчатая логика эффективнее имитирует эффект замедления при сбросе газа, особенно на затяжных спусках.

| Преимущества | Недостатки |

|---|---|

| Знакомое поведение для пользователей | Частичная потеря плавности разгона |

| Контроль над оборотами в ручном режиме | Повышенный износ ремня/цепи при агрессивном стиле |

| Улучшение связи "водитель-автомобиль" | Условное ограничение КПД вариатора |

Функция обычно активируется через селектор (режимы "S" или "M") или подрулевые лепестки. Современные системы позволяют выбирать количество виртуальных ступеней (6-8 для имитации АКПП, до 10 – для "ручной" езды). Важно отметить, что это чисто программная адаптация – механическая часть вариатора остаётся неизменной.

Типичные преимущества вариаторных коробок передач

Бесступенчатая конструкция обеспечивает отсутствие рывков при переключениях, создавая исключительно плавную динамику разгона. Двигатель постоянно работает в оптимальном диапазоне оборотов, исключая характерные для АКПП "провалы" при смене передач.

Эффективное поддержание силовым агрегатом пикового крутящего момента позволяет снизить расход топлива на 10-15% по сравнению с классическими гидромеханическими автоматами. Минимизация механических потерь энергии способствует улучшению экологических показателей.

Ключевые выгоды конструкции

- Оптимальная работа ДВС: поддержание оборотов в зоне максимальной эффективности при любых скоростях

- Повышенная топливная экономичность: особенно заметна в городском цикле с частыми разгонами/торможениями

- Упрощенная механика: на 30% меньше компонентов по сравнению с традиционными АКПП

- Адаптивность: интеллектуальное изменение передаточных чисел под стиль вождения

- Пониженный шум: отсутствие акустических ударов при переключениях

Главные недостатки CVT по сравнению с АКПП

Основным конструктивным ограничением вариатора является его неспособность длительно выдерживать экстремальные нагрузки. Трансмиссионный ремень или цепь, передающие усилие между конусами, подвержены проскальзыванию и ускоренному износу при резких стартах, агрессивном вождении или буксировке тяжелых прицепов.

Многие водители отмечают непривычную работу силовой установки с CVT из-за отсутствия фиксированных ступеней. Двигатель постоянно удерживается в диапазоне максимальной мощности, создавая монотонный гул ("эффект резиновой ленты"), что субъективно воспринимается как недостаток динамики и снижение эмоциональности управления по сравнению с четкими переключениями АКПП.

Ключевые проблемы эксплуатации

- Стоимость ремонта: Замена ремня/цепи и ремонт конусов требуют специализированного оборудования и дорогостоящих оригинальных запчастей, что в 1.5-2 раза превышает затраты на восстановление гидромеханической АКПП.

- Требовательность к обслуживанию: Несвоевременная замена специализированной жидкости (каждые 60 000 км) приводит к катастрофическому износу толкающих элементов и выходу из строя гидроблока.

- Ограниченный ресурс: Средний пробег до капремонта у CVT составляет 150 000-200 000 км против 250 000+ км у современных АКПП, особенно при эксплуатации в горной местности или частых перегревах.

| Критерий | CVT | АКПП |

| Буксировка прицепа | Ограничена (обычно до 500 кг) | Допустима (до 1500+ кг) |

| Реакция на Kick-down | Задержка ("эффект провала") | Мгновенное понижение передачи |

| Адаптация к стилю вождения | Требует сброса адаптаций сканером | Автоматическая калибровка |

Важно: Прогревать CVT в мороз необходимо дольше (5-7 минут), чем гидромеханические коробки, так как загустевшая жидкость провоцирует проскальзывание ремня на шкивах, что ведет к абразивному износу поверхностей.

Ресурс вариатора: как продлить срок службы

Ресурс вариатора напрямую зависит от соблюдения правил эксплуатации и своевременного обслуживания. Средний срок службы современных CVT составляет 150-200 тыс. км, но при агрессивной манере езды или нарушении регламента он сокращается до 80-100 тыс. км.

Ключевые факторы, влияющие на износ: качество трансмиссионной жидкости, состояние гидроблока и конусов, исправность датчиков и электронного блока управления. Пренебрежение этими компонентами ведет к дорогостоящему ремонту.

Практические меры для увеличения ресурса

- Своевременная замена масла: каждые 40-60 тыс. км с использованием оригинальной жидкости CVT. Старое масло теряет свойства, вызывая пробуксовку ремня и износ шкивов.

- Щадящий режим движения:

- Избегать резких стартов "в пол"

- Не буксовать в грязи/снегу

- Прогревать коробку при температуре ниже -15°C

- Контроль состояния фильтров: замена масляного фильтра при каждой сервисной процедуре. Забитый фильтр нарушает давление в гидросистеме.

- Диагностика каждые 30 тыс. км:

- Сканирование на ошибки ЭБУ

- Проверка уровня и цвета масла (потемнение = окисление)

- Тест давления в магистралях

Отдельное внимание уделяйте манере буксировки: прицеп не должен превышать разрешенную массу, а транспортировка автомобиля с неработающим двигателем требует полной погрузки на эвакуатор. Механическое воздействие на шкивы при выключенном маслонасосе недопустимо.

Обслуживание клиноременного вариатора: замена масла и фильтров

Замена масла в клиноременном вариаторе – обязательная процедура, игнорирование которой приводит к ускоренному износу конусов, ремня и гидроблока. Специальное масло (CVT-fluid) выполняет функции смазки, охлаждения и создания давления для управления шкивами, теряя свойства со временем.

Интервалы замены строго регламентированы производителем (обычно 60 000–90 000 км), но сокращаются при агрессивной езде, буксировке или эксплуатации в жаре. Использование неподходящего масла недопустимо и провоцирует поломки.

Процедура замены масла и фильтров

Работы требуют оборудования и точности, поэтому предпочтительны в сервисе:

- Прогрев агрегата: Масло сливается теплым (50–60°C) для удаления взвесей.

- Слив старого масла: Откручивается сливная пробка поддона. Часто требуется снятие поддона для доступа к фильтрам.

- Замена фильтров:

- Основной фильтр (магистральный, в гидроблоке): Задерживает крупные частицы износа. Расположен внутри корпуса вариатора.

- Фильтр-сетка всасывающей магистрали (обычно в поддоне): Защищает масляный насос. Тщательно промывается или меняется.

- Очистка магнитов и поддона: Удаление металлической стружки со сливной пробки и поддона.

- Установка поддона: Монтаж на новый герметик или прокладку.

- Заливка нового масла:

- Через заливное отверстие до уровня контрольной щупа (двигатель работает, селектор в "P").

- Важно: Объем строго по спецификации! Недостаток или избыток нарушает работу.

- Прогон масла и проверка уровня:

- Переключение всех режимов (P-R-N-D) с задержкой на каждом.

- Повторная проверка уровня на прогретом агрегате после поездки.

Дополнительно может потребоваться замена радиатора охлаждения вариатора или его промывка при загрязнениях. Регулярная замена жидкости и фильтров – ключевой фактор ресурса клиноременного вариатора.

Цепные вариаторы: особенности конструкции и эксплуатации

Конструктивной основой цепного вариатора является металлическая пластинчатая цепь, соединяющая два конусообразных шкива с переменным диаметром. В отличие от клиноременных аналогов, передача крутящего момента здесь осуществляется через точечный контакт звеньев цепи с коническими поверхностями шкивов. Цепь состоит из множества тонких стальных пластин, скрепленных прецизионными осями, что обеспечивает гибкость и высокую прочность.

Эксплуатационные особенности напрямую связаны с конструкцией: цепь демонстрирует повышенную устойчивость к высоким нагрузкам и температурным воздействиям. Это позволяет применять такие вариаторы в мощных двигателях (до 400 л.с.). Однако сложная геометрия контактных поверхностей требует использования специализированных масел с противоизносными присадками, поддерживающих стабильность фрикционных свойств и отвод тепла.

Ключевые отличия и требования

Преимущества перед клиноременными системами:

- Выше КПД за счёт снижения проскальзывания в зоне контакта

- Увеличенный ресурс при высоком крутящем моменте

- Компактность конструкции относительно передаваемой мощности

Критичные аспекты эксплуатации:

- Обязательное применение масел с маркировкой CVT FE или Chain-Type CVT

- Щадящий прогрев трансмиссии при отрицательных температурах

- Запрет на буксировку прицепов и резкие старты

| Параметр | Клиноременный вариатор | Цепной вариатор |

|---|---|---|

| Макс. крутящий момент | До 250 Нм | До 450 Нм |

| Тип контакта | Поверхностный (ремень-шкив) | Точечный (звено-конус) |

| Шумность работы | Умеренная | Повышенная на высоких оборотах |

Диагностика цепных вариаторов требует контроля давления в магистралях и сканирования кодов адаптации. Характерный признак износа – металлический гул при разгоне, вызванный деформацией звеньев цепи. Регламентная замена жидкости выполняется каждые 60–80 тыс. км для сохранения фрикционных свойств контактных пар.

Правильное вождение автомобиля с CVT: рекомендации

Вариаторная трансмиссия (CVT) требует специфичного подхода к управлению для обеспечения долговечности и комфорта. Соблюдение ключевых правил эксплуатации минимизирует износ ремня/цепи и конусов, характерных для этой конструкции.

Отсутствие фиксированных передач в CVT кардинально меняет логику взаимодействия водителя с педалью газа. Плавность и предсказуемость нажатия становятся критически важными факторами при разгоне и движении в сложных условиях.

Основные принципы управления

Плавный старт и торможение:

- Избегайте резкого нажатия педали акселератора "в пол", особенно с места или на низких скоростях

- Отпускайте газ заранее перед остановкой, позволяя трансмиссии мягко снизить обороты

Корректная работа с режимами:

- Используйте режим "P" (Parking) только при полной остановке с активированным ручным тормозом

- Включайте "N" (Neutral) исключительно в длительных простоях (свыше 3-5 минут)

- При маневрировании на парковке применяйте "R" (Reverse) и "D" (Drive) только после полной остановки авто

Особые условия эксплуатации:

| Ситуация | Действие |

| Буксировка прицепа/загрузка "под завязку" | Активируйте режим L (Low) или ручной имитатор передач |

| Длительный подъем в гору | Фиксируйте обороты вручную (если доступно), избегая "раскачки" вариатора |

| Езда по глубокому снегу/грязи | Отключите систему стабилизации, используйте плавное раскачивание |

Техническое обслуживание: Строго соблюдайте регламент замены трансмиссионной жидкости (каждые 60-80 тыс. км) с использованием спецификаций производителя. Прогревайте коробку 2-3 минуты при отрицательных температурах, начиная движение без резких ускорений.

Прогревайте ли вариатор в мороз: утренний прогрев

Прогрев вариатора в мороз обязателен из-за особенностей трансмиссионной жидкости. При отрицательных температурах масло густеет, теряя текучесть и смазывающие свойства. Холодная жидкость не создаёт достаточного давления в гидроблоке, что ведёт к проскальзыванию ремня по конусам и ускоренному износу.

Без прогрева возникают рывки при старте, задержки в реакции на педаль газа и повышенная нагрузка на ключевые компоненты: гидротрансформатор, насос и клапаны. Особенно критично это при температурах ниже -15°C, когда масло напоминает густой гель.

Правила безопасного прогрева

- Запустите двигатель и дайте ему поработать 3-5 минут на холостом ходу (до -20°C). При экстремальных морозах (-25°C и ниже) увеличьте время до 7-10 минут.

- Первые 5-7 км движения избегайте резких ускорений. Двигайтесь на средних оборотах (2000-2500 об/мин), имитируя плавное переключение передач.

- Не нагружайте вариатор буксировкой прицепа или крутыми подъёмами до полного прогрева системы (обычно 10-15 км пути).

- Используйте зимний режим (если предусмотрен производителем): он ограничивает диапазон оборотов и снижает нагрузку.

Помните: основной прогрев происходит именно в движении. Длительная работа на "холостых" без последующей езды неэффективна и лишь расходует топливо. Игнорирование этих правил ведёт к дорогостоящему ремонту конусов, ремня или гидроблока.

Буксировка прицепа и автомобиля с вариатором

Буксировка прицепа автомобилем с вариатором требует строгого соблюдения ограничений производителя. Большинство CVT не предназначены для постоянной буксировки тяжелых грузов из-за риска перегрева трансмиссионной жидкости и ускоренного износа ремня/цепи. Максимально допустимая масса прицепа всегда указывается в руководстве по эксплуатации (обычно не превышает 500-1000 кг). Крайне важно избегать резких стартов, длительных подъемов внатяг и движения на высоких оборотах, чтобы минимизировать тепловую нагрузку на вариатор.

Буксировка неисправного автомобиля с CVT имеет критически важные нюансы. При отключенном двигателе масляный насос коробки не работает, что приводит к отсутствию смазки и охлаждения трущихся элементов. Буксировка "на нейтрали" (N) с неработающим мотором допустима только на короткие дистанции (обычно до 50 км) и на скорости не выше 30-40 км/ч. Для транспортировки на большие расстояния или при серьезных неисправностях обязательна погрузка на эвакуатор с полной вывеской ведущих колес.

Ключевые правила буксировки авто с вариатором

- При работающем двигателе: Селектор в положении N, скорость ≤ 50 км/ч, расстояние ≤ 70 км

- При заглушенном двигателе: Только в экстренных случаях! Селектор в N, скорость ≤ 40 км/ч, расстояние ≤ 50 км

- Запрещено: Буксировка методом частичной погрузки с ведущими колесами на асфальте

| Тип буксировки | Условия | Ограничения |

|---|---|---|

| Автомобиль с CVT буксирует прицеп | Строго по массе в инструкции, включен режим L или S | Избегать пробуксовок, перегрева, горных серпантинов |

| Буксировка авто с CVT другим ТС | Двигатель заведен (если возможно) | Жесткая сцепка, активация аварийной сигнализации |

Всегда проверяйте уровень и состояние трансмиссионной жидкости до и после буксировки. При малейших признаках перегрева (запах гари, потеря тяги) немедленно прекратите движение. Для регулярной перевозки грузов рассмотрите автомобиль с классической АКПП или МКПП.

Холодное масло и последствия резкого старта

При низких температурах трансмиссионное масло в вариаторе существенно загустевает, теряя текучесть. Это затрудняет его прокачку гидронасосом, замедляя создание рабочего давления в системе управления конусами шкивов.

Резкий старт на непрогретом вариаторе провоцирует проскальзывание ремня между шкивами из-за недостаточного прижимного усилия. Возникает сухое трение металлических поверхностей, приводящее к локальному перегреву и абразивному износу контактных зон.

Критичные последствия

- Ускоренный износ ремня/цепи: Задиры на рабочих поверхностях снижают сцепление

- Деформация конусов шкивов: Точечный перегрев вызывает коробление металла

- Загрязнение гидросистемы: Продукты износа засоряют соленоиды и каналы

- Потеря давления: Увеличение зазоров снижает эффективность передачи момента

Эксплуатационные ограничения при отрицательных температурах:

| Температура масла | Максимальные обороты двигателя | Рекомендуемое время прогрева |

|---|---|---|

| Ниже -10°C | 1500 об/мин | 5-7 минут |

| -10°C до 0°C | 2000 об/мин | 3-5 минут |

| 0°C до +10°C | 2500 об/мин | 1-2 минуты |

Использование специализированных низкотемпературных масел уменьшает риски, но не исключает необходимость плавного старта до достижения рабочей температуры (обычно +30°C в поддоне). Пренебрежение прогревом сокращает ресурс вариатора на 25-40%.

Диагностика проблем: от толчков до звуков

Толчки при движении – первый тревожный сигнал для владельцев CVT. Они проявляются при разгоне, замедлении или изменении направления движения (например, с "D" на "R"). Эти симптомы часто указывают на износ конусных шкивов, критический износ цепи/ремня, либо проблемы с давлением масла в гидроблоке. Игнорирование толчков приводит к ускоренному разрушению трущихся поверхностей.

Характерные звуки вариатора требуют особого внимания. Гул или вой на постоянных оборотах сигнализирует о неисправностях в подшипниках валов. Металлический стук при старте обычно вызван износом стартовой муфты (гидротрансформатора). Скрип или свист при изменении передаточного отношения – признак проскальзывания ремня/цепи из-за недостаточного давления масла или механического повреждения шкивов.

Ключевые симптомы и связанные неисправности

| Симптом | Возможная причина | Критичность |

| Рывки при ускорении | Загрязнение соленоидов, низкий уровень масла | Средняя |

| Задержка реакции при нажатии на газ | Износ подшипников вала, падение давления в насосе | Высокая |

| Гул на холостом ходу | Деформация гидротрансформатора, загрязнение фильтра | Экстренная |

| Вибрация на высоких скоростях | Разбалансировка шкивов, повреждение опор | Высокая |

Для точной диагностики обязательна компьютерная проверка кодов ошибок (например, P0846 – давление масла в CVT) и анализ данных в реальном времени: положение шкивов, температура жидкости, производительность насоса. Механический осмотр включает проверку:

- Уровня и состояния трансмиссионной жидкости (наличие металлической стружки)

- Целостности проводки и разъёмов датчиков

- Работы гидроблока под тестовым давлением

Профилактические меры для предотвращения поломок:

- Своевременная замена масла каждые 60 000 км

- Использование только оригинальных жидкостей CVT

- Избегание резких стартов "в пол" на непрогретой коробке

- Регулярная очистка радиатора охлаждения вариатора

Основные причины выхода из строя вариаторов

Вариаторные коробки передач отличаются сложной конструкцией с высокоточными компонентами, что делает их чувствительными к нарушениям условий эксплуатации и обслуживания. Несоблюдение регламентных требований неизбежно приводит к ускоренному износу и критическим поломкам.

Большинство неисправностей CVT возникает из-за несвоевременного обслуживания или агрессивной манеры вождения, провоцирующей перегрузки. Игнорирование симптомов неполадок усугубляет ситуацию, вызывая каскадный отказ узлов.

Ключевые факторы поломок

Основными разрушителями вариатора являются:

- Деградация или недостаток масла

Последствия:- Перегрев конусов и ремня/цепи из-за ухудшения теплоотвода

- Абразивный износ гидроблока от металлической стружки

- Пробуксовка фрикционов из-за падения давления

- Механическое повреждение толкающего ремня/цепи

Причины:- Резкие старты с пробуксовкой

- Буксировка прицепов или других авто

- Длительное движение в пробках на высокой температуре

- Загрязнение гидравлической системы

Продукты износа забивают каналы соленоидов, вызывая:Симптом Результат Задержки переключений Рывки при разгоне Падение давления Проскальзывание ремня - Коррозия датчиков

Ошибки в показаниях частоты вращения или положения шкивов дестабилизируют управление клиноременным механизмом.

Профилактика: Строгое соблюдение интервалов замены специализированного масла (каждые 60 000 км), использование оригинальных фильтров и щадящий стиль езды без экстремальных нагрузок.

Ремонтопригодность: стоит ли чинить CVT?

Ремонтопригодность вариаторов (CVT) традиционно считается их слабым местом по сравнению с классическими АКПП или механикой. Конструктивная сложность, использование прецизионных компонентов и высокие требования к точности сборки делают восстановление экономически нецелесообразным во многих случаях, особенно при серьезных поломках. Часто даже официальные дилеры предпочитают замену агрегата в сборе на новый или контрактный, а не капитальный ремонт.

Стоимость ремонта CVT нередко достигает 40-60% от цены подержанного автомобиля среднего класса. Ключевые дорогостоящие узлы, такие как гидроблок (мехатроник), толкающий ремень (цепь) и конусные шкивы, требуют специнструментов и глубокой экспертизы для диагностики и замены. Некачественный ремонт "гаражными" мастерами без оригинальных запчастей и софта для адаптации приводит к быстрым повторным отказам.

Ключевые факторы при принятии решения

При оценке целесообразности ремонта вариатора критически важны:

- Характер поломки: Замена датчиков или соленоидов обойдется дешевле, чем восстановление изношенных конусов или ремня.

- Пробег и состояние агрегата: Ремонт CVT с пробегом под 200 000 км часто не продлевает его жизнь надолго из-за общего износа.

- Наличие квалифицированного СТО: Ремонтировать вариатор стоит только в специализированных центрах с гарантией на работы.

- Стоимость альтернатив: Сравните цену ремонта со стоимостью:

- Контрактного агрегата (с риском скрытых дефектов),

- Установки б/у коробки,

- Продажи автомобиля "как есть" и покупки другого.

Рекомендация: Ремонт CVT оправдан исключительно при своевременном обращении (при первых симптомах: рывки, шумы, потеря тяги) и на сервисе с безупречной репутацией. В остальных случаях, особенно при высоком пробеге или комплексной поломке, замена коробки или автомобиля часто экономически выгоднее.

Модели производителей: Nissan Xtronic, Toyota Multidrive S

Вариатор Nissan Xtronic (Extroid) применяется в моделях Qashqai, X-Trail, Sentra и Murano. Он оснащён цепным приводом вместо ремня, что повышает прочность при высоком крутящем моменте. Инженеры Nissan добавили виртуальные ступени (Shift Control) для привычного ощущения переключений и снижения шума двигателя на постоянных оборотах. Система адаптивного управления учитывает стиль вождения, дорожный уклон и нагрузку.

Toyota Multidrive S устанавливается на Corolla, RAV4, Camry и C-HR. В основе – клиноременная передача с усиленным стальным ремнём. Ключевая особенность – стартовый гидротрансформатор, обеспечивающий плавный разгон с места и снижающий износ. Алгоритм управления имитирует 7 ступеней в ручном режиме (включая подрулевые лепестки) и оптимизирует разгон под стиль водителя в автоматическом.

Сравнение характеристик

| Параметр | Nissan Xtronic | Toyota Multidrive S |

|---|---|---|

| Тип привода | Цепь | Стальной ремень |

| Стартовый элемент | Муфта сцепления | Гидротрансформатор |

| Виртуальные ступени | До 8 (Shift Control) | 7 (ручной режим) |

| Типичные модели | Qashqai, X-Trail | Corolla, RAV4 |

Общие преимущества: Оба вариатора обеспечивают плавность хода и топливную экономичность. Ресурс превышает 200 000 км при своевременной замене масла (каждые 60 000 км).

Критические отличия: Гидротрансформатор Toyota снижает рывки на низких скоростях, а цепь Nissan эффективнее передаёт крутящий момент мощных двигателей. Обе системы требуют избегать резких стартов и пробуксовок.

Как проверить вариатор при покупке подержанного авто

Осмотрите коробку на предмет подтёков масла: пятна на двигателе, защите или асфальте указывают на износ сальников или трещины в корпусе. Запросите историю обслуживания – критически важны регулярные замены масла каждые 60-80 тыс. км с оригинальной жидкостью.

Проверьте уровень и состояние масла щупом (двигатель запущен, режим «P» или «N»). Капля масла на белой салфетке не должна содержать металлической стружки, иметь горелый запах или тёмно-коричневый цвет – это признаки износа конусов или ремня.

Этапы диагностики во время тест-драйва

- Прогрев:

- При холодном запуске движение должно начинаться без рывков после 2-3 минут прогрева.

- Холодные старты с вибрацией сигнализируют о проблемах с гидроблоком.

- Разгон и плавность:

- Разгоняйтесь до 60-80 км/ч: обороты должны расти монотонно без «просадок» или скачков.

- Посторонние шумы (гудение, лязг) при ускорении – признак износа подшипников валов.

- Режим кикдаун:

- Резко выжмите педаль газа: задержка реакции более 1-2 секунд указывает на неисправность соленоидов.

- Рывки при резком торможении – симптом износа шкивов.

- Реверс и маневры:

- Переключение R → D → R на уклоне должно происходить без стуков и задержек.

- Задний ход с громким гулом – вероятная неисправность реверсного механизма.

| Симптом | Возможная причина | Стоимость ремонта |

|---|---|---|

| Вой при разгоне | Износ подшипников вариатора | от 25 000 ₽ |

| Рывки при переключении | Загрязнение гидроблока | от 15 000 ₽ |

| Провалы мощности | Проскальзывание ремня/цепи | от 70 000 ₽ |

| Запах гари | Перегрев масла | от 8 000 ₽ (замена) |

Обязательная электронная диагностика: подключите сканер для проверки ошибок (коды P0841, P17F0 – характерны для CVT) и износа соленоидов. Проверьте актуальность прошивки – устаревшее ПО вызывает некорректную работу.

Финал проверки: после поездки повторно оцените цвет масла. Появление металлической взвеси или почернение – повод отказаться от покупки. Требуйте гарантии на коробку или договор купли-продажи с отметкой о технической исправности вариатора.

Перспективы развития CVT: новые материалы и технологии

Развитие вариаторов сконцентрировано на преодолении ключевых ограничений: снижение потерь на трение, увеличение передаваемого крутящего момента и повышение долговечности ремня/цепи. Инженеры активно внедряют инновационные материалы для контактных поверхностей шкивов и толкающих элементов, исследуют составы масел с улучшенными противоизносными свойствами, а также экспериментируют с альтернативными конструкциями передаточного механизма. Эти меры направлены на расширение сферы применения CVT в тяжелых внедорожниках и высокомощных двигателях.

Параллельно ведутся работы по интеграции вариаторов с гибридными силовыми установками, где CVT выступает в роли "интеллектуального" делителя мощности. Использование высокопроизводительных процессоров и адаптивных алгоритмов управления позволяет точнее согласовывать работу ДВС и электромоторов, минимизируя задержки и оптимизируя КПД системы. Особое внимание уделяется снижению шумности и вибраций на низких оборотах за счет прецизионного контроля давления в шкивах.

Ключевые направления инноваций

Материалы и покрытия:

- Углеродные композиты для ремней – повышение прочности на разрыв

- Наноструктурированные DLC-покрытия (Diamond-Like Carbon) на шкивах – снижение трения на 40%

- Керамические подшипники валов – уменьшение инерции вращающихся масс

Технологии управления:

| Инновация | Эффект |

| ИИ-алгоритмы прогнозирования нагрузки | Упреждающее изменение передаточного числа |

| Электроусилители масляного насоса | Снижение паразитных энергопотерь на 15-20% |

Конструктивные решения:

- Гибридные цепи с керамическими вставками – передача момента до 450 Нм

- Двухмассовые маховики с демпферами крутильных колебаний

- Модульные блоки сцепления с керамическими дисками

Список источников

При подготовке статьи использовались авторитетные технические издания, учебные пособия по автомобилестроению и официальные материалы производителей трансмиссий. Особое внимание уделено источникам, подробно описывающим конструктивные особенности и принципы работы бесступенчатых коробок передач.

Анализ включал сопоставление данных из профильных автомобильных журналов, инженерных исследований и сервисной документации. Это позволило обеспечить точность технических характеристик и объективность оценки преимуществ/недостатков вариаторов.

- Учебник "Автомобильные трансмиссии" под редакцией В.А. Петрушенко

- Монография "Бесступенчатые передачи в транспортных средствах" С.К. Иванова

- Технический отчет JATCO "CVT Development Trends"

- Сборник трудов МАДИ "Актуальные проблемы машиностроения"

- Журнал "Автоэксперт", спецвыпуск "Эволюция АКПП"

- Сервисное руководство Aisin по ремонту вариаторов

- Патентная документация Nissan на систему Xtronic CVT

- Материалы международного симпозиума SAE "Transmission & Driveline"