Корпус топливного фильтра - подбор подходящего варианта

Статья обновлена: 01.03.2026

Надёжная фильтрация топлива – обязательное условие долгой и бесперебойной работы двигателя.

Корпус топливного фильтра играет ключевую роль в этой системе: он защищает чувствительные элементы топливной аппаратуры от абразивных частиц, воды и других загрязнений.

Неправильно подобранный или некачественный корпус грозит серьёзными проблемами: снижением мощности мотора, повышенным износом форсунок, насоса высокого давления и даже внезапной остановкой двигателя.

Выбор оптимального корпуса фильтра требует учёта нескольких критических параметров: типа двигателя, давления в топливной системе, условий эксплуатации и конструктивных особенностей.

Типы корпусов: разборные vs неразборные конструкции

Разборные корпуса состоят из нескольких частей (чаще всего чаши и головы), соединенных резьбой или специальными креплениями. Это позволяет вручную открывать корпус для замены внутреннего сменного фильтрующего элемента – картриджа. Такая конструкция предполагает многоразовое использование самого корпуса при регулярной замене "начинки".

Неразборные (цельные) корпуса представляют собой монолитную конструкцию, где фильтрующий материал интегрирован на заводе. Весь блок подлежит замене целиком при каждом обслуживании. Герметичность обеспечивается заводской запайкой или запрессовкой, исключающей возможность разборки без повреждения корпуса.

Критерии сравнения

Основные различия проявляются в следующих аспектах:

- Экономика: Разборные дешевле в долгосрочной перспективе (меняется только картридж), неразборные требуют покупки нового узла целиком.

- Удобство обслуживания: Разборные сложнее в замене (риск протечек, необходимость чистки посадочных мест), неразборные – быстрая замена "в сборе".

- Надежность: Неразборные исключают риск ошибок сборки или износа уплотнений, разборные зависят от качества монтажа пользователем.

- Экология: Разборные создают меньше отходов (утилизируется картридж), неразборные – весь корпус.

Ключевые рекомендации по выбору:

- Разборные корпуса подходят для коммерческого транспорта и энтузиастов, готовых к регулярному обслуживанию с акцентом на экономию.

- Неразборные выбирают для легковых авто, арендованного транспорта или условий, где критична скорость и простота замены.

- Приоритет герметичности (например, в системах Common Rail) часто склоняет выбор в пользу неразборных моделей.

Сравнительная характеристика:

| Параметр | Разборный | Неразборный |

| Стоимость ТО | Низкая (картридж) | Высокая (узел целиком) |

| Сложность замены | Средняя/Высокая | Низкая |

| Риск ошибки монтажа | Высокий | Низкий |

| Экологичность | Выше | Ниже |

Стальные корпуса: плюсы и минусы эксплуатации

Стальные корпуса топливных фильтров отличаются высокой механической прочностью и устойчивостью к внешним воздействиям. Они эффективно защищают фильтрующий элемент от деформации при вибрациях, ударах или случайном сдавливании в подкапотном пространстве.

Материал сохраняет целостность при экстремальных перепадах температур и давлении в топливной системе. Это обеспечивает стабильную работу фильтра в широком диапазоне климатических условий – от сильных морозов до высокотемпературных режимов двигателя.

Основные преимущества:

- Абсолютная непроницаемость для влаги и кислорода, предотвращающая окисление топлива

- Исключительная износостойкость при контакте с химически агрессивными соединениями

- Возможность восстановления резьбовых соединений после повреждений

- Совместимость с системами высокого давления (Common Rail, ТНВД)

Ключевые недостатки:

- Неизбежное образование коррозии при нарушении антикоррозийного покрытия

- Значительный вес, увеличивающий общую массу узла

- Электропроводность материала, требующая дополнительной изоляции

- Сложность визуального контроля уровня загрязнения фильтра

| Фактор | Влияние на эксплуатацию |

|---|---|

| Реагенты на дорогах | Ускоренная коррозия без защитного цинкования |

| Вибрационные нагрузки | Минимальный риск разрушения сварных швов |

| Гидроудары в системе | Отсутствие деформации стенок корпуса |

Алюминиевые корпуса: когда выбирать этот вариант

Алюминиевые корпуса топливных фильтров отличаются исключительной механической прочностью и устойчивостью к вибрационным нагрузкам. Этот материал эффективно защищает фильтрующий элемент от деформации при высоком давлении в топливной системе, особенно в дизельных двигателях или турбированных бензиновых агрегатах.

Ключевым аргументом в пользу алюминия выступает его коррозионная стойкость. В отличие от стальных аналогов, он не подвержен ржавчине при контакте с агрессивными присадками в топливе, солями на дорогах или в условиях повышенной влажности. Это обеспечивает долговечность даже в сложных эксплуатационных средах.

Критерии выбора алюминиевого корпуса

Оптимальное применение:

- Высокофорсированные двигатели с давлением в топливной рампе свыше 300-400 бар

- Эксплуатация в регионах с холодным климатом (риск гидроудара при замерзании конденсата)

- Коммерческий транспорт, спецтехника и внедорожники с повышенными вибрационными нагрузками

- Использование топлива с высоким содержанием серы или биодизельных смесей

| Ситуация | Преимущество алюминия |

|---|---|

| Механические повреждения (камни, гравий) | Пластичность материала поглощает удары без трещин |

| Термические перепады | Коэффициент расширения снижает риск протечек на стыках |

| Химически агрессивные среды | Образование защитной оксидной пленки предотвращает коррозию |

Ограничения: Высокая стоимость изготовления делает алюминиевые корпуса нецелесообразными для бюджетных авто с умеренными нагрузками. При установке требуется аккуратность – резьбовые соединения чувствительны к перетяжке.

Пластиковый корпус: современные технологические решения

Пластиковые корпуса топливных фильтров завоевали прочные позиции благодаря ряду ключевых преимуществ. Они существенно легче металлических аналогов, что способствует снижению общей массы автомобиля. Пластик абсолютно не подвержен коррозии от воздействия топлива и агрессивных сред, обеспечивая долговечность узла. Технологии литья под давлением позволяют создавать корпуса сложной геометрии с интегрированными каналами, крепежными элементами и посадочными местами для датчиков, что упрощает конструкцию и сборку.

Современные инженерные термопласты, такие как специальные марки полиамида (нейлона PA6, PA66, PPA) или полифениленсульфида (PPS), лежат в основе надежных корпусов. Эти материалы модифицируются специальными присадками для достижения необходимых свойств: повышенной прочности, стойкости к ударным нагрузкам, низкой газопроницаемости (особенно для бензиновых систем) и исключительной химической инертности к различным типам топлива (бензин, дизель, биотопливо) и моторным маслам. Для особо ответственных применений используются композиты, армированные стекловолокном.

Ключевые характеристики и решения

Производители постоянно совершенствуют конструкции и материалы пластиковых корпусов, уделяя особое внимание:

- Прочности и жесткости: Достигается оптимальным распределением материала, использованием ребер жесткости и выбором высокомодульных пластиков или композитов.

- Герметичности: Точность литья и конструкция уплотнительных поверхностей (часто с интегрированными уплотнительными кольцами или канавками под них) обеспечивают надежное уплотнение на весь срок службы.

- Температурной стойкости: Современные полимеры сохраняют механические свойства в широком диапазоне температур (от -40°C до +130°C и выше для дизельных систем с подогревом).

- Стойкости к внутреннему давлению: Конструкции рассчитываются и тестируются на стойкость к гидроударам и рабочему давлению в топливной системе.

- Защите от статического электричества: Используются специальные антистатические добавки в материал или конструктивные решения для безопасного отвода статического заряда.

Инновационные конструктивные подходы включают:

- Многослойные корпуса (co-extrusion): Комбинация слоев с разными свойствами (например, внутренний барьерный слой для снижения проницаемости топливных паров + внешний структурный слой).

- Локальное армирование: Усиление критических зон (горловины, места крепления) дополнительными вставками или повышенным содержанием армирующего наполнителя.

- Оптимизация потока: Специальная форма внутренних каналов для минимизации гидравлического сопротивления и предотвращения кавитации.

- Интегрированные элементы: Вплавленные металлические резьбовые втулки, крепежные клипсы, площадки для датчиков давления или воды.

Сравнительные характеристики материалов для корпусов:

| Материал | Плотность (г/см³) | Предел прочности при раст. (МПа) | Темп. размягч. (°C) | Ключевое преимущество |

|---|---|---|---|---|

| PA6 (нейлон 6) | ~1.13 | 70-85 | ~180 | Баланс стоимости и свойств |

| PA66 (нейлон 66) | ~1.14 | 80-90 | ~255 | Повышенная темп. стойкость |

| PA66-GF30 (30% стекловолокна) | ~1.36 | 160-200 | ~255 | Высокая прочность и жесткость |

| PPS (полифениленсульфид) | ~1.35 | 65-80 | >260 | Исключит. хим. и темп. стойкость |

Таблицы совместимости: как проверить модель под ваш авто

Таблицы совместимости – это перекрестные данные, связывающие оригинальные номера запчастей с аналогами разных производителей. Они позволяют быстро определить, какие корпуса топливных фильтров подходят для конкретной марки, модели и года выпуска автомобиля. Использование таких таблиц минимизирует риск покупки несоответствующей детали.

Найти актуальные таблицы можно на сайтах крупных производителей автокомпонентов (например, Bosch, Mann-Filter, Mahle) или в специализированных онлайн-каталогах интернет-магазинов автозапчастей. Критически важно указывать VIN-код автомобиля или полные технические характеристики: двигатель, тип топливной системы, год производства.

Пошаговая проверка совместимости

- Определите оригинальный номер: Найдите номер корпуса фильтра в руководстве по эксплуатации, на старой детали или через электронный каталог официального дилера.

- Используйте VIN-код: Введите 17-значный идентификатор в поисковую строку каталога производителя или магазина. Система автоматически отфильтрует подходящие варианты.

- Сравните параметры: При отсутствии VIN сверьте в таблице:

- Марку, модель и поколение авто

- Тип двигателя (дизель/бензин, объем, мощность)

- Тип впрыска (Common Rail, TDI и т.д.)

| Параметр | Где посмотреть | Важность |

|---|---|---|

| Диаметр патрубков | Техническая документация | Критично: несовпадение приведет к утечкам |

| Крепежные элементы | Фото оригинала, замеры | Критично: ошибка помешает установке |

| Рабочее давление | Характеристики топливной системы | Критично: низкий показатель вызовет разгерметизацию |

Дополнительные проверки: Если таблица показывает несколько аналогов, сравните их визуально с оригиналом по фото в каталогах. Уточняйте у продавца наличие сертификатов соответствия. Для редких моделей или тюнинга обязательна консультация со специалистом СТО.

Расшифровка маркировок на корпусе фильтра

Маркировки на корпусе топливного фильтра содержат критически важные технические параметры, определяющие совместимость с двигателем. Их игнорирование приводит к некорректной работе топливной системы, повышенному износу или поломке насоса.

Производители наносят информацию методом лазерной гравировки, тиснения или на этикетке. Основные обозначения группируются в несколько категорий, требующих внимательного изучения перед покупкой.

Ключевые обозначения и их значение

Обязательные параметры для проверки:

- Номинальный расход (л/ч) – максимальный объем топлива, который фильтр может очистить без потери давления (пример: 300L/H)

- Рабочее давление (бар) – предельно допустимое давление в системе (пример: 8 BAR или 0.8 MPa)

- Типоразмер резьбы – обозначение присоединительных портов (пример: M12x1.5 – метрическая резьба, 3/8-24 UNF – дюймовая)

Дополнительные маркеры:

| Стрелка направления | Указывает правильную установку потока топлива (▲ IN → OUT) |

| Буквенный код | Серийный номер модели (пример: WK 731/7) |

| Дата производства | Неделя/год изготовления (формат: 1523 – 15-я неделя 2023 г.) |

Специальные символы:

- Капля в треугольнике – совместимость с биотопливом (B10, B20)

- Снежинка – устойчивость к гелеобразованию в дизеле при минусовых температурах

- WLTP / Euro 6 – соответствие экологическим стандартам

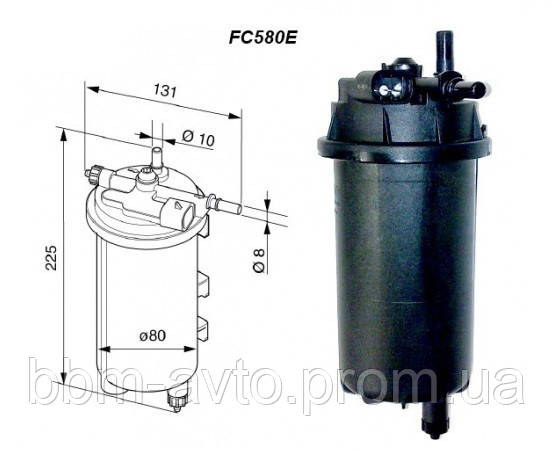

Внутренний диаметр присоединительных отверстий: ключевой параметр

Внутренний диаметр (Ду) присоединительных патрубков корпуса напрямую определяет пропускную способность топливной системы. Несоответствие этого параметра штатным трубопроводам автомобиля приведёт либо к пережатию магистрали, либо к утечкам горючего. Замеры должны проводиться с точностью до миллиметра по внутренним стенкам штуцеров.

Номинальный диаметр всегда указывается в технической документации на транспортное средство (например, Ду 8 мм для дизельных двигателей или Ду 6 мм для бензиновых). Использование корпуса с заниженным значением Ду спровоцирует падение давления топлива и "голодание" двигателя, особенно на высоких оборотах. Завышенный диаметр потребует установки переходников, что увеличит риск разгерметизации.

Критерии выбора и последствия ошибок

При подборе учитывайте три аспекта:

- Совместимость с топливными магистралями: диаметр должен точно соответствовать штатным трубкам.

- Тип резьбы соединений: метрическая, дюймовая или коническая (указывается в маркировке).

- Направление потока: положение впускного/выпускного штуцеров (IN/OUT).

Распространённые проблемы при неверном подборе:

| Ошибка | Последствие |

|---|---|

| Диаметр меньше требуемого | Снижение мощности, детонация, перегрев ДВС |

| Диаметр больше требуемого | Просадки давления, затруднённый пуск, кавитация |

| Несоответствие резьбы | Разрыв соединения при затяжке, вибрационные трещины |

Для дизельных систем особенно критично соблюдение Ду из-за высокого рабочего давления (до 6 Бар). При модернизации топливной магистрали диаметр корпуса подбирается после расчёта производительности ТНВД и пропускной способности форсунок. Все соединения перед установкой проверяются на совпадение посадочных конусов и шага резьбы.

Рабочее давление: расчет для бензиновых и дизельных систем

Рабочее давление топливной системы напрямую влияет на герметичность и долговечность корпуса фильтра. Превышение допустимых значений приводит к деформации уплотнений, трещинам корпуса или разрыву соединений, что вызывает утечки топлива и риск возгорания. Для дизельных систем критичен также учет вибрационных нагрузок от ТНВД, усиливающих механическое напряжение.

Требуемое давление рассчитывается исходя из параметров топливного насоса и характеристик двигателя. Для бензиновых инжекторных систем стандартный диапазон составляет 3–7 бар, в турбированных моторах – до 8 бар. Дизельные Common Rail работают под давлением 200–300 бар на входе ТНВД, но перед фильтром обычно поддерживается 4–7 бар (зависит от конструкции обратки и регулятора).

Формулы и факторы расчета

Базовый расчет давления (P) в контуре до фильтра:

- Для бензиновых систем: P = Pнасоса - ΔPтруб - ΔPрегулятора, где ΔPтруб – потери в магистралях (~0.2–0.5 бар).

- Для дизельных систем: P = Pподкачки + Pдоп, где Pподкачки – давление насоса низкого давления (2–6 бар), Pдоп – запас на загрязнение фильтра (до 1 бар).

Ключевые критерии выбора корпуса:

| Система | Минимальное давление корпуса | Рекомендуемый запас |

| Бензин (атмосферный) | 10 бар | +30% к max P системы |

| Бензин (турбо) | 12 бар | +40% к max P системы |

| Дизель (Common Rail) | 8 бар | +50% к Pподкачки |

| Дизель (с подогревом) | 10 бар | +60% к Pподкачки |

Обязательно учитывайте пиковые нагрузки: при запуске или холодной работе давление может кратковременно превышать номинал на 20–25%. Для дизеля с биотопливом или арктическими присадками запас увеличивают еще на 15% из-за роста вязкости.

Температурный диапазон эксплуатации корпуса

Материал корпуса должен сохранять целостность и герметичность при экстремальных температурах. Для пластиковых моделей критичен верхний предел (+110...+140°C), предотвращающий деформацию от нагрева двигателя или топливной магистрали. Металлические корпуса (алюминий, сталь) выдерживают до +150°C и выше, но требуют защиты от коррозии.

Нижний температурный порог (–40...–60°C) определяет устойчивость к растрескиванию при зимней эксплуатации. Особое внимание – к уплотнительным элементам: резиновые прокладки теряют эластичность на морозе, поэтому предпочтительны материалы на основе фторкаучука (FKM) или силикона.

Ключевые критерии выбора

- Тип топлива: Дизель создает больший нагрев в системе, чем бензин

- Расположение узла: Подкапотные версии требуют более высокого термостабильного диапазона

- Климатическая зона: Для северных регионов приоритет – морозостойкость

| Материал корпуса | Диапазон рабочих температур (°C) | Риски при нарушении диапазона |

|---|---|---|

| Полиамид (PA6/PA66) | –40...+135 | Деформация, разгерметизация |

| Алюминий | –50...+180 | Коррозия при контакте с биотопливом |

| Нержавеющая сталь | –60...+200 | Механические повреждения от вибрации |

Важно: Производители указывают номинальный диапазон для топлива в системе, а не окружающего воздуха. При установке вблизи выхлопного коллектора допустимые значения снижаются на 15-20%.

Коррозионная стойкость материалов: сравнительный анализ

Долговечность корпуса топливного фильтра напрямую зависит от устойчивости его материала к химическому воздействию компонентов топлива, воды, солей и температурных перепадов. Недостаточная коррозионная стойкость приводит к образованию течей, загрязнению топливной системы продуктами ржавчины и преждевременному выходу узла из строя.

Основные материалы для изготовления корпусов – сталь, алюминиевые сплавы и термостойкие полимеры – обладают принципиально разными характеристиками сопротивления коррозии. Критично важно понимать их сильные и слабые стороны в условиях реальной эксплуатации для обоснованного выбора.

Сравнительная характеристика материалов

| Материал | Стойкость к топливу | Стойкость к солевой среде | Уязвимость | Типовое применение |

|---|---|---|---|---|

| Оцинкованная сталь | Хорошая (при целостности покрытия) | Умеренная (риск белой ржавчины) | Механические повреждения покрытия, сварные швы | Бюджетные решения, легковые авто |

| Нержавеющая сталь (AISI 304/316) | Отличная | Высокая | Точечная коррозия в застойных зонах | Коммерческий транспорт, морская техника |

| Алюминиевые сплавы (литье) | Хорошая | Низкая (электрохимическая коррозия) | Кислотные/щелочные среды, контакт с медью | Легковые и грузовые автомобили |

| Полиамид (PA6-GF35, PPA) | Отличная | Абсолютная | УФ-излучение, длительный перегрев (>120°C) | Современные легковые авто, электроника |

Ключевые выводы для выбора:

- Стальные корпуса требуют комплексной защиты: оцинковка – минимальный стандарт, нержавейка – решение для агрессивных сред.

- Алюминий критически зависим от качества поверхностной обработки (анодирование, лак) и исключения контакта с разнородными металлами.

- Полимеры неуязвимы к электрохимической коррозии, но чувствительны к экстремальным температурам и механическим нагрузкам.

Оптимальный выбор определяется условиями эксплуатации: для регионов с активным применением реагентов или морского климата приоритетны нержавеющая сталь или спецполимеры; для стандартных условий достаточно защищенной стали или алюминия.

Резьбовые соединения: метрическая и дюймовая системы

В топливных фильтрах встречаются оба типа резьбы, и их несовместимость – частая причина протечек или механических повреждений при установке. Критически важно точно определить стандарт соединений на вашем автомобиле перед покупкой корпуса фильтра, так как визуальное сходство резьбы не гарантирует герметичность.

Метрическая система (М) использует миллиметровые параметры шага и диаметра (например, М12×1.5), а угол профиля резьбы составляет 60°. Дюймовая система применяет дюймовые измерения (1″, 3/4″) и подразделяется на стандарты: NPT/NPTF (американский, угол 60°), BSPP/BSPT (британский, угол 55°). BSPP (параллельная) и BSPT (коническая) резьбы не взаимозаменяемы между собой и с метрическими аналогами.

Ключевые отличия при выборе корпуса

| Характеристика | Метрическая (М) | NPT/NPTF | BSPP (G) | BSPT (R) |

|---|---|---|---|---|

| Профиль угла | 60° | 60° | 55° | 55° |

| Форма резьбы | Параллельная | Коническая | Параллельная | Коническая |

| Обозначение | М8, М10, М12 | 1/8" NPT, 1/4" NPTF | G1/4", G3/8" | R1/8", R1/4" |

Рекомендации по определению типа:

- Используйте резьбомер для замера шага и угла профиля.

- Проверяйте маркировку на старом фильтре или в технической документации авто.

- Накрутите гайку дюймовой резьбы на метрический штуцер: если идет туго после 1.5-2 витков – системы несовместимы.

При замене корпуса никогда не применяйте переходники между разными стандартами – это нарушит расчетное давление в системе. Герметизация дюймовых конических резьб (NPTF, BSPT) обычно не требует уплотнителей, тогда как для метрических и BSPP обязательны фум-лента или анаэробные герметики.

Герметичность соединений: типы уплотнительных колец

Надёжная герметизация стыков корпуса топливного фильтра критически важна для предотвращения утечек горючего, подсоса воздуха и попадания загрязнений в систему. Неправильно подобранное или повреждённое уплотнительное кольцо приводит к снижению давления топлива, нарушению работы двигателя и риску возгорания. Качество и тип кольца напрямую влияют на долговечность и безопасность эксплуатации фильтра.

Уплотнительные кольца (оросители) для корпусов топливных фильтров различаются по материалу изготовления, профилю сечения и устойчивости к агрессивным средам. Выбор оптимального варианта зависит от конструктивных особенностей корпуса (плоское или конусное посадочное место), типа используемого топлива (бензин, дизель, биотопливо), рабочих температур и давления в системе. Необходимо учитывать совместимость материала кольца с компонентами современного топлива.

Ключевые характеристики уплотнительных колец

Основные материалы для колец топливных систем:

- NBR (Нитрильный каучук): Бюджетный вариант, устойчив к минеральным маслам и бензину, но теряет свойства при контакте с биодизелем и агрессивными присадками. Рабочий диапазон: -40°C до +100°C.

- FKM (Фторкаучук, Витон): Наиболее распространён. Отличная стойкость к топливу (включая биодизель), маслам, кислотам и высоким температурам (до +200°C). Дороже NBR, но обеспечивает долгий срок службы.

- EPDM (Этилен-пропиленовый каучук): Хорошая устойчивость к воде, пару, тормозным жидкостям и некоторым спиртам, но не подходит для контакта с минеральными маслами и бензином. Применяется реже.

Профили колец и их применение:

| Профиль | Описание | Тип соединения |

|---|---|---|

| Круглое сечение (O-Ring) | Стандартное универсальное уплотнение. Требует точной канавки. | Фланцевые, резьбовые крышки |

| Прямоугольное (D-Ring, квадратное) | Обеспечивает большую площадь контакта. Лучше для статических соединений с низким давлением. | Плоские стыки корпусов |

| Специальный (X-Ring, иные) | Снижает риск перекручивания. Часто используется в ответственных узлах. | Высоконагруженные соединения |

Обязательные критерии выбора:

- Совместимость с топливом: Проверка стойкости к конкретному типу топлива и его присадкам (особенно для дизеля с высоким содержанием серы или биокомпонентов).

- Диапазон рабочих температур: Учёт нагрева от двигателя и окружающей среды.

- Давление в системе: Кольцо должно сохранять эластичность и форму под нагрузкой.

- Геометрия посадочного места: Соответствие профиля кольца форме канавки (ширина, глубина).

Антистатические свойства пластиковых корпусов

Статическое электричество возникает при трении топлива о стенки пластикового корпуса фильтра во время движения потока. Накопление заряда создает риск искрообразования при контакте с металлическими элементами топливной системы или во время обслуживания. В условиях паров бензина или дизельного топлива это может привести к воспламенению и пожару.

Производители применяют специальные методы для придания пластику антистатических свойств. Основные подходы включают введение в состав полимера проводящих добавок (например, углеродных волокон, графита, металлических порошков) или нанесение антистатических покрытий на внутреннюю поверхность корпуса. Эффективность решения зависит от равномерности распределения добавок и устойчивости покрытия к агрессивной среде топлива.

Критерии выбора корпуса с антистатической защитой

- Материал состава: ПА (полиамид) с углеродным наполнением или АБС со специальными присадками.

- Сопротивление поверхности: Оптимальный диапазон 10⁶–10⁹ Ом (исключает накопление заряда).

- Сертификация: Соответствие стандартам ATEX, ISO 8031 или ГОСТ 12.1.018 (проверка искробезопасности).

- Целостность защиты: Отсутствие механических повреждений на внутренних стенках после установки.

| Метод защиты | Преимущества | Недостатки |

|---|---|---|

| Объемные добавки | Постоянный эффект на весь срок службы, устойчивость к истиранию | Увеличение стоимости, возможное снижение ударной вязкости |

| Поверхностные покрытия | Более низкая цена, сохранение базовых свойств пластика | Риск отслоения при вибрациях, ограниченный срок действия |

При монтаже обязательно заземление металлических креплений фильтра: пластиковый корпус с антистатическими свойствами снижает риск, но не заменяет общую электробезопасность системы. Регулярная проверка целостности корпуса и соединений исключает утечки заряда.

Клапан слива отстоя: конструктивные особенности

Клапан слива отстоя – обязательный элемент корпуса топливного фильтра, предназначенный для ручного или автоматического удаления скопившейся воды и твердых примесей из отстойника. Его корректная работа напрямую влияет на эффективность очистки топлива и защиту двигателя от коррозии и износа, предотвращая попадание абразивных частиц и эмульсии в топливную систему.

Конструкция клапана тесно интегрирована с корпусом фильтра и должна обеспечивать абсолютную герметичность в закрытом состоянии, простоту обслуживания, стойкость к химическому воздействию топлива и механическим нагрузкам. Материалы исполнения (чаще всего латунь, нержавеющая сталь или высокопрочные полимеры) подбираются с учетом агрессивности среды и рабочих температур.

Ключевые конструктивные отличия клапанов

Выбор оптимального клапана зависит от типа фильтра и условий эксплуатации:

- Ручные клапаны: Простейшая конструкция с резьбовым штоком или винтом. Требуют регулярного контроля и ручного открытия для слива. Дешевы, но зависимы от человеческого фактора.

- Полуавтоматические клапаны: Оснащены кнопкой или рычагом для слива без полного выкручивания элемента. Удобнее в использовании, снижают риск утечки топлива или потери мелких деталей.

- Автоматические клапана: Используют поплавковый механизм. При достижении критического уровня воды клапан открывается самопроизвольно. Незаменимы для тяжелой техники или систем с высоким риском обводнения, но сложнее и дороже.

Дополнительные конструктивные особенности, влияющие на выбор:

- Тип уплотнения: Резиновые кольца (NBR, FKM), конусные или сферические металлические седла. Определяет ресурс и герметичность.

- Защита от случайного открытия: Наличие стопорных колец, фиксирующих колпачков или утопленного расположения.

- Конфигурация сливного отверстия: Прямой патрубок для шланга или резьба под пробку для упрощения обслуживания.

- Расположение: Нижнее (наиболее эффективное для дренажа) или боковое (удобнее для доступа в стесненных условиях).

| Тип клапана | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Ручной | Низкая цена, простота конструкции | Риск забывчивости, негерметичность после износа резьбы | Бюджетные авто, несложные условия |

| Полуавтомат | Удобство обслуживания, снижение риска утечек | Стоимость выше ручных | Большинство легковых и коммерческих авто |

| Автоматический | Не требует вмешательства, максимальная защита | Высокая цена, сложность, риск ложных срабатываний | Дизельная спецтехника, суда, регионы с низкокачественным топливом |

Критически важно обеспечить совместимость клапана с материалом корпуса фильтра и его геометрией. Несоответствие резьбы или посадочных размеров приведет к протечкам. При выборе клапана отдельно от корпуса следует строго соблюдать рекомендации производителя фильтра.

Седельные крепления: надежная фиксация корпуса

Седельные крепления обеспечивают жесткое соединение корпуса топливного фильтра с монтажной платформой двигателя или рамы, предотвращая смещения при вибрациях и ударных нагрузках. Их конструкция в форме "седла" равномерно распределяет механическое напряжение по поверхности корпуса, исключая точечные перегрузки пластиковых элементов. Отсутствие надежной фиксации ведет к трещинам в местах крепежа, разгерметизации топливной магистрали и преждевременному выходу фильтра из строя.

Критически важным параметром является совместимость геометрии крепежного узла с посадочным местом конкретного автомобиля. Несоответствие конфигурации скоб или углов установки вызывает перекос корпуса, что нарушает герметичность уплотнительных колец и провоцирует утечки топлива. Дополнительно учитывают материал исполнения: стальные штампованные кронштейны выдерживают экстремальные нагрузки, тогда как алюминиевые сплавы предпочтительны для снижения веса в спортивных модификациях.

Критерии выбора седельных креплений

- Точность позиционирования: пазы и отверстия должны идеально совпадать с заводскими крепежными точками транспортного средства

- Антикоррозионная защита: гальваническое цинкование или порошковая окраска для эксплуатации в агрессивных средах

- Эластичные демпферы: резиновые вставки для гашения высокочастотных вибраций двигателя

- Универсальность: регулируемые модели с телескопическими скобами для адаптации под нестандартные корпуса

| Тип крепления | Макс. нагрузка (кг) | Температурный диапазон (°C) | Рекомендуемое применение |

|---|---|---|---|

| Штампованная сталь 1.5 мм | 15 | -40...+120 | Грузовые автомобили, дизельные двигатели |

| Алюминий с полимерным покрытием | 8 | -30...+90 | Легковой транспорт, гоночные модификации |

| Комбинированное (сталь + резина) | 12 | -50...+110 | Строительная техника, внедорожники |

Быстросъемные соединения: преимущества для замены

Быстросъемные фитинги (quick-connect couplings) обеспечивают мгновенное отсоединение топливопроводов от корпуса фильтра без инструментов. Принцип работы основан на подпружиненных втулках или клипсах, которые при нажатии освобождают штуцер. Это исключает необходимость откручивания гаек или резьбовых соединений, характерных для традиционных систем.

Герметичность соединения достигается за счет внутренних уплотнительных колец из химически стойкой резины (NBR, FKM), которые автоматически перекрывают топливные каналы при разъединении. Конструкция предотвращает утечки горючего и попадание воздуха в систему при обслуживании, что критично для современных двигателей с высокоточной топливной аппаратурой.

Ключевые выгоды при замене фильтра

- Сокращение времени работ: замена занимает минуты вместо 15-30 минут для резьбовых аналогов

- Минимизация ошибок: исключается риск перетяжки, перекоса или повреждения резьбы

- Чистота процесса: автоматическая блокировка топливных магистралей предотвращает проливы

- Совместимость: унифицированные стандарты (DIN, ISO) позволяют использовать фильтры разных производителей

| Параметр | Быстросъемное соединение | Резьбовое соединение |

|---|---|---|

| Время замены | 1-3 минуты | 15-25 минут |

| Необходимость инструментов | Нет | Ключи, ветошь, герметик |

| Риск утечек после замены | < 2% | 15-20% |

Важно: при выборе проверяйте соответствие диаметра штуцеров (обычно 8мм или 10мм) и тип замкового механизма (поворотный, push-to-connect). Несовпадение стандартов потребует замены топливных трубок или переходников.

Прозрачные стенки: визуальный контроль состояния фильтра

Корпуса топливных фильтров с прозрачными секциями позволяют мгновенно оценить степень загрязнения фильтрующего элемента без разборки узла. Это реализуется через встроенные смотровые окна из прочного полимера или цельнолитые конструкции из полупрозрачных материалов, устойчивых к воздействию дизельного топлива или бензина. Основное преимущество – возможность визуально определить момент критического накопления загрязнений в фильтрующем материале по изменению цвета или видимым отложениям.

Эффективность контроля напрямую зависит от качества материала стенок: дешевые аналоги мутнеют или трескаются под воздействием топлива и перепадов температур, полностью нивелируя функциональность. Важны параметры химической стойкости полимера (особенно для дизельных систем с высоким содержанием серы), механическая прочность против вибраций и УФ-стабильность для исключения пожелтения. Рекомендуется выбирать корпуса с маркировкой устойчивости к конкретному типу топлива и сертификатами производителя.

Ключевые критерии выбора

- Тип прозрачного элемента:

- Локальное смотровое окно: небольшое окошко в металлическом корпусе (дешевле, ограниченный обзор).

- Полупрозрачный корпус: весь корпус или значительная его часть из специального пластика (максимальная информативность).

- Материал стенок:

- Полиамид (PA), армированный стекловолокном – для тяжелых условий.

- Поликарбонат (PC) – высокая ударная прочность.

- Полипропилен (PP) – бюджетный вариант, требует проверки совместимости с топливом.

- Дополнительные опции:

- Шкала уровня загрязнения на корпусе.

- Встроенный датчик воды (для дизельных фильтров).

- Усиленные металлические посадочные места для резьбовых соединений.

| Параметр | Важность | Риск игнорирования |

|---|---|---|

| Химическая стойкость к топливу | Критическая | Растрескивание, разгерметизация, утечка топлива |

| Рабочая температура | Высокая | Деформация корпуса, потеря прозрачности |

| УФ-защита | Средняя (для наружного размещения) | Пожелтение пластика, ухудшение видимости |

Подбор корпуса для систем Common Rail

Системы Common Rail предъявляют повышенные требования к чистоте топлива из-за сверхточных компонентов: форсунки работают под экстремальным давлением (до 2500 бар), а минимальные зазоры чувствительны к малейшим загрязнениям. Несоответствующий фильтр провоцирует износ плунжерных пар ТНВД, заклинивание клапанов форсунок и сбои в работе ЭБУ.

Корпус должен обеспечивать абсолютную герметичность и стабильность при высоком давлении, исключая деформацию или микротрещины. Критична устойчивость к агрессивным компонентам современного дизтоплива (биодизельные смеси, сера) и вибрационным нагрузкам.

Ключевые критерии выбора

Материал изготовления:

- Алюминиевые сплавы – легкие, эффективно рассеивают тепло, но требуют защиты от электрохимической коррозии.

- Стальные корпуса – повышенная прочность для магистралей высокого давления, устойчивость к механическим повреждениям.

- Композитные материалы – коррозионная стойкость и снижение веса, но ограничены по температурному диапазону.

Параметры совместимости:

- Точное соответствие резьбовым соединениям и диаметрам штатных топливопроводов.

- Поддержка заводского давления в системе (указано в спецификации корпуса).

- Наличие портов для датчиков воды или термодатчиков (при наличии в OEM-конструкции).

Дополнительные функции:

| Сепаратор воды | Обязателен! Отводит конденсат через дренаж или автоматический клапан |

| Резьба под датчик давления | Для подключения манометра при диагностике |

| Термостойкие уплотнения | Материал EPDM или Viton для диапазона -40°C...+150°C |

Фильтрующие элементы: Используйте только оригинальные или сертифицированные аналоги с классом фильтрации не ниже 4-5 мкм (стандарт ISO 4548-12). Многослойная структура (целлюлоза/стекловолокно) гарантирует удержание частиц и воды.

Проверка производителя: Отдавайте предпочтение брендам, специализирующимся на Common Rail (Mann-Filter, Bosch, Delphi, Donaldson). Избегайте корпусов без маркировки стандартов качества (ISO/TS 16949) или испытаний на герметичность.

Специфика корпусов для турбированных двигателей

Турбированные двигатели создают повышенное давление в топливной системе, что требует от корпуса фильтра исключительной прочности и герметичности. Стандартные корпуса для атмосферных моторов здесь неприменимы – даже незначительная деформация или микротрещина под нагрузкой приведет к утечкам топлива, падению давления и нарушению работы турбины.

Ключевым параметром становится рабочий диапазон давления: корпус должен стабильно выдерживать 4-7 бар, а для высокопроизводительных систем – до 10 бар. Материал изготовления (алюминий или усиленный термостойкий пластик) обязан сохранять структурную целостность при температурных перепадах и вибрациях, характерных для турбонаддува.

Критерии выбора

При подборе учитывайте:

- Резьбовые соединения: Усиленные штуцеры с двойным уплотнением (чаще конусного типа) против срывов.

- Толщина стенок: На 20-30% выше, чем у аналогов для атмосферных ДВС.

- Клапан избыточного давления: Опционально, но рекомендован для защиты от гидроударов.

- Совместимость с топливом: Для дизельных турбомоторов – стойкость к агрессивным присадкам, для бензиновых – к спиртосодержащим смесям (Е85).

| Параметр | Турбированный двигатель | Атмосферный двигатель |

|---|---|---|

| Рабочее давление (бар) | 4-10 | 2-4 |

| Толщина стенок | Увеличенная | Стандартная |

| Тип уплотнений | Двойные конусные | Кольцевые (O-ring) |

Важно: Использование непредназначенного корпуса провоцирует «голодание» турбокомпрессора из-за перепадов давления, ускоренный износ форсунок и критический перегрев. Проверяйте маркировку производителя на соответствие стандартам ISO/TS 16949 для турбо-применений.

Совместимость с биотопливом и этанолосодержащими смесями

Биотопливо и этанолосодержащие смеси (например, E10, E85) обладают повышенной агрессивностью к некоторым материалам. Стандартные корпуса топливных фильтров из термопластика или металла без специальной защиты могут разрушаться под воздействием спиртов, что приводит к разгерметизации системы и утечкам топлива.

Для совместимости с биотопливом корпус должен изготавливаться из химически стойких полимеров (например, PPS, POM, специальные марки нейлона) или иметь внутреннее защитное покрытие. Алюминиевые корпуса требуют анодирования или применения ингибиторов коррозии, так как этанол провоцирует окисление металла и образование абразивных частиц.

Ключевые критерии выбора

Материал корпуса:

- Полифениленсульфид (PPS) – высокая стойкость к этанолу и температурным перепадам.

- Полиоксиметилен (POM) – устойчив к деформациям, но требует проверки концентрации спирта.

- Анодированный алюминий – допустим при наличии защитного слоя толщиной ≥20 мкм.

Проверка сертификации: Ищите маркировку соответствия стандартам:

- ISO 22241-3 (для биодизеля).

- SAE J1748 (стойкость к этанолу).

- Одобрение производителя топлива (например, DIN CERTCO для биотоплива).

| Тип топлива | Рекомендуемый материал | Макс. содержание этанола |

|---|---|---|

| E10 (бензин) | POM, нейлон-6 | 10% |

| E85 (гибкое топливо) | PPS, PTFE | 85% |

| B20 (биодизель) | Анодированный Al, PPS | 20% |

Конструктивные особенности: Уплотнительные кольца должны быть из фторкаучука (FKM) вместо нитрила (NBR), который набухает при контакте с этанолом. Фильтрующий элемент также обязан содержать биосовместимые материалы (целлюлоза с синтетическими добавками или 100% синтетика).

Геометрические размеры: ограничения монтажного пространства

Габариты корпуса топливного фильтра критически зависят от доступного места в подкапотном пространстве или под днищем автомобиля. Несоответствие посадочной зоне приведет к невозможности установки, повреждению смежных узлов или нарушению герметичности топливной магистрали.

Необходимо точно замерить свободный объем, учитывая не только длину/ширину/высоту, но и расположение крепежных элементов, соседних агрегатов, элементов кузова и траекторию подводящих/отводящих топливопроводов. Минимальные зазоры (обычно 10-15 мм) обязательны для виброкомпенсации и теплоотвода.

Ключевые параметры для оценки

- Высота корпуса с фильтрующим элементом – определяет вертикальный клиренс под моторным щитом

- Диаметр колбы – влияет на обход препятствий (рулевые тяги, элементы подвески)

- Осевое смещение штуцеров – обеспечивает соосность с топливными трубками без перегибов

- Угол расположения дренажного клапана – требует свободного доступа для обслуживания

| Тип ограничения | Риски при нарушении | Методы контроля |

|---|---|---|

| Радиальные габариты | Контакт с вращающимися деталями, вибрация | Трафаретная проверка в нише |

| Осевая длина | Натяжение топливопроводов, трещины штуцеров | Сравнение с демонтированным оригиналом |

| Точки крепления | Смещение корпуса, утечки | Сверка межболтового расстояния (PCD) |

При выборе обязательно сверяйтесь с технической документацией производителя авто: даже визуально аналогичные корпуса часто имеют различия в посадочных фланцах или диаметре уплотнений. Для нестандартных модификаций используйте 3D-шаблоны или лекала.

Вес корпуса: влияние на общую массу конструкции

Вес корпуса топливного фильтра напрямую складывается в общую массу транспортного средства, что критично для современных инженерных решений. Увеличение массы ведет к повышенной нагрузке на элементы подвески, трансмиссии и кузова, ускоряя их износ. Каждый лишний килограмм требует дополнительных энергозатрат на перемещение, что недопустимо в условиях жестких экологических норм и борьбы за топливную экономичность.

Производители используют разные материалы для корпусов: нержавеющую сталь, алюминиевые сплавы, термостойкие полимеры. Выбор материала определяет не только массу, но и прочностные характеристики, стойкость к вибрациям, гидроударам и химическому воздействию топлива. Легкие сплавы и композиты позволяют снизить вес на 30-50% по сравнению со сталью, но могут уступать в механической прочности или термостабильности.

Факторы выбора материала корпуса

Оптимальный вариант находят, оценивая компромиссы между массой, долговечностью и условиями эксплуатации. Для гоночных авто или дронов приоритетен минимальный вес, тогда как для тяжелой техники важна устойчивость к повреждениям. Неправильный выбор может вызвать:

- Ускоренную усталость металла при вибрациях (актуально для облегченных сплавов)

- Деформацию пластика в подкапотном пространстве с высокой температурой

- Нарушение герметичности из-за несоответствия коэффициента теплового расширения

| Материал | Вес (усл. ед.) | Ударная прочность | Коррозионная стойкость |

|---|---|---|---|

| Сталь | 10 | Высокая | Средняя |

| Алюминий | 4 | Средняя | Высокая |

| Полимер | 2 | Низкая | Абсолютная |

При проектировании систем топливоподачи проводят статические и динамические расчеты нагрузок. Корпус должен выдерживать давление в 4-7 бар без деформации. Для ответственных узлов применяют комбинированные решения: стальной кронштейн крепления с полимерным корпусом. Это распределяет механические напряжения и локализует массу.

Защита от вибраций: демпфирующие элементы корпуса

Вибрации двигателя и кузова автомобиля передаются на топливный фильтр, создавая риски разгерметизации соединений, ускоренного износа деталей и даже разрушения корпуса. Длительное воздействие вибрационных нагрузок особенно критично для пластиковых корпусов и чувствительных элементов топливной системы.

Для нейтрализации этих факторов производители интегрируют в конструкцию корпуса специальные демпфирующие элементы. Они поглощают энергию колебаний, преобразуя её в тепло, и изолируют внутренние компоненты фильтра от разрушительного резонанса.

Ключевые типы демпфирующих решений

Конструктивно защита реализуется несколькими способами:

- Резиновые вставки и прокладки: Устанавливаются в местах крепления корпуса к кузову или раме. Эластичная резина гасит низко- и среднечастотные вибрации.

- Антивибрационные подвесы: Гибкие кронштейны из композитных материалов, удерживающие корпус, исключают жёсткую связь с вибрирующими элементами.

- Демпфирующие рёбра жёсткости: Утолщения и специфический рисунок рёбер на пластиковом корпусе не только усиливают конструкцию, но и рассеивают колебания за счёт внутреннего трения материала.

- Амортизирующие внутренние элементы: Специальные демпферы внутри корпуса (например, вокруг клапанов или датчиков) защищают критичные компоненты.

Критерии выбора корпуса с эффективной виброзащитой:

- Совместимость с двигателем: Уровень и частота вибраций дизельных и бензиновых моторов различаются.

- Материал корпуса: Пластик требует более сложных демпфирующих схем по сравнению с металлом.

- Качество демпферов: Резина и полимеры должны сохранять эластичность в условиях топлива и перепадов температур.

- Проверенные бренды: Оригинальные или сертифицированные производители гарантируют соответствие инженерным расчётам.

| Тип демпфера | Гасит вибрации | Особенности применения |

|---|---|---|

| Резиновые крепления | Низкочастотные | Требуют периодической проверки на растрескивание |

| Композитные подвесы | Среднечастотные | Устойчивы к агрессивным средам, долговечны |

| Конструктивные рёбра | Широкий спектр | Интегрированы в корпус, не требуют обслуживания |

Пренебрежение виброзащитой ведёт к преждевременным протечкам топлива, поломке датчиков давления, нарушению герметичности фильтрующего элемента и сокращению ресурса всей топливной магистрали. Выбор корпуса с продуманной системой демпфирования – обязательное условие надёжной и долговечной работы фильтра.

Гидроудары: как корпус влияет на устойчивость системы

Корпус топливного фильтра выступает первичным барьером против гидроударов – резких скачков давления в топливной магистрали, вызванных внезапной остановкой насоса или захлопыванием клапанов. Его конструкция напрямую определяет способность системы гасить эти опасные импульсы без разрушения компонентов.

Материал и толщина стенок корпуса критически важны для поглощения энергии удара. Слишком тонкие или хрупкие корпуса (например, низкокачественный пластик) могут треснуть или деформироваться, приводя к разгерметизации и утечке топлива. Напротив, армированные полимеры или металлы (алюминий, сталь) эффективно рассеивают ударную волну.

Ключевые аспекты влияния конструкции корпуса

Форма и внутренний объем: Сложная геометрия с рёбрами жёсткости или увеличенный объём создают буферные зоны, снижая пиковые нагрузки. Сферические или овальные корпуса распределяют давление равномернее, чем угловатые.

Система крепления и соединений: Надёжные резьбовые соединения (например, металлическая крышка с буртиком) и виброустойчивые кронштейны предотвращают отрыв магистралей при ударе. Уплотнительные кольца должны сохранять эластичность в агрессивной среде.

- Термостойкость: Корпус обязан сохранять целостность при температурном расширении топлива во время удара.

- Защита фильтрующего элемента: Жёсткий каркас корпуса предотвращает сминание шторки фильтра при скачке давления.

- Аварийные клапаны: Наличие встроенного предохранительного клапана в крышке корпуса – страховка от критического превышения давления.

| Параметр корпуса | Риск при гидроударе | Оптимальное решение |

| Пластик без армирования | Растрескивание | Стеклонаполненный полиамид |

| Тонкостенный металл | Деформация | Алюминий/сталь ≥2 мм |

| Плоские стенки | Прогиб | Ребристая конструкция |

| Узкие соединения | Срыв резьбы | Конусные/конические фитинги |

Взаимозаменяемость аналогов от разных производителей

Взаимозаменяемость корпусов топливных фильтров позволяет использовать аналоги от различных брендов вместо оригинальных деталей, что расширяет выбор и снижает затраты на обслуживание. Ключевым условием является соответствие технических характеристик: геометрических размеров, типа резьбы, рабочих параметров давления/температуры и совместимости с топливом. Это особенно актуально для устаревших моделей авто, где оригинальные запчасти сняты с производства.

Однако риски несоответствия существуют: отклонения даже в 1-2 мм по высоте или диаметру могут нарушить герметичность системы. Материал корпуса (пластик/металл) должен выдерживать химическое воздействие топлива и вибрации, а несовпадение типа уплотнений (кольца, прокладки) гарантированно вызовет утечки. Экономия на несертифицированных аналогах часто приводит к преждевременному выходу детали из строя.

Критерии безопасной замены

- Геометрическая идентичность: диаметр посадки, высота, расположение и тип штуцеров (быстросъемы/резьба).

- Резьбовые параметры: шаг, диаметр и глубина резьбы для впускных/выпускных магистралей.

- Рабочее давление: аналог должен соответствовать оригиналу (например, 4-7 бар для бензиновых систем).

- Температурная стойкость: диапазон от -40°C до +120°C для современных двигателей.

| Параметр | Оригинал | Безопасный аналог | Риск при несоответствии |

|---|---|---|---|

| Высота корпуса (мм) | 110 | 110±0.5 | Деформация уплотнений, зазор в креплении |

| Диаметр уплотнения (мм) | 76 | 76±0.3 | Утечка топлива |

| Резьба штуцера | M12x1.5 | M12x1.5 | Разгерметизация магистрали |

Проверяйте соответствие по каталогам производителей: Bosch, Mann-Filter, Mahle предоставляют кросс-таблицы взаимозаменяемости. Избегайте "универсальных" корпусов без маркировки OEM-номеров – их параметры часто усреднены. Для дизельных систем критичен материал: термостойкий пластик (PA6-GF35) или алюминий должен исключать коррозию от сернистого топлива.

OEM vs Aftermarket: критерии выбора производителя

OEM (Original Equipment Manufacturer) корпуса топливных фильтров производятся компаниями, поставляющими оригинальные компоненты для автоконцернов. Они гарантируют полное соответствие техническим требованиям автомобиля, использование специфичных материалов и точную геометрию соединений. Такие детали проходят многоуровневый контроль качества на заводах бренда, что обеспечивает предсказуемую работу в течение заявленного срока службы.

Aftermarket-продукция создается независимыми производителями без прямых контрактов с автопроизводителями. Рынок предлагает широкий спектр решений: от точных аналогов OEM до удешевленных или улучшенных версий (например, с усиленной конструкцией). Качество варьируется от премиальных брендов, специализирующихся на фильтрах, до бюджетных вариантов с риском применения несоответствующих материалов.

Факторы выбора

При сравнении OEM и Aftermarket учитывайте:

- Совместимость: OEM исключает риски несоответствия. Для Aftermarket проверяйте каталоги производителя и отзывы о посадке на конкретную модель.

- Качество материалов: OEM использует сертифицированные полимеры/металлы. В Aftermarket анализируйте состав корпуса (особенно устойчивость к топливу и вибрациям).

- Цена/ресурс: Aftermarket часто дешевле, но ресурс может уступать OEM. Сравнивайте гарантийные сроки и результаты тестов (например, SAE J1488).

| Критерий | OEM | Aftermarket |

|---|---|---|

| Точность геометрии | 100% соответствие ТУ автопроизводителя | Риск отклонений (требует верификации по VIN) |

| Контроль качества | Многоступенчатый на конвейере | Зависит от бренда (проверяйте сертификаты IATF 16949) |

| Доступность | Официальные дилеры, ограниченный ассортимент | Широкая дистрибуция, выбор альтернатив |

Для Aftermarket критична репутация бренда: предпочтительны производители с собственными НИОКР (например, Mann-Filter, Bosch, UFI). Избегайте безымянных поставщиков – экономия на корпусе может привести к утечкам топлива или повреждению ТНВД. При тюнинге или эксплуатации в агрессивных средах рассмотрите усиленные Aftermarket-решения с металлическим корпусом.

Европейские бренды: особенности стандартов качества

Европейские производители корпусов топливных фильтров строго следуют директивам ЕС, таким как REACH и RoHS, гарантируя отсутствие токсичных веществ в материалах. Это обеспечивает экологическую безопасность и химическую стабильность компонентов при контакте с современными видами топлива, включая биодизельные смеси.

Акцент делается на лабораторных испытаниях корпусов в экстремальных условиях: перепады температур от -40°C до +130°C, вибрационные нагрузки до 50G и цикличное давление до 10 бар. Такие тесты подтверждают герметичность соединений и устойчивость к микротрещинам, критичные для систем Common Rail.

Ключевые отличия европейских стандартов

- Материалы: Использование армированного нейлона PA6-GF35 вместо дешевых пластиков, повышающее прочность на разрыв до 180 МПа

- Контроль герметичности: Обязательная проверка каждого корпуса методом вакуумного тестирования с погрешностью не более 0.05 мбар

- Точность литья: Допуски размеров ±0.1 мм для обеспечения совместимости с оригинальными креплениями и магистралями

| Параметр | Евростандарт | Базовые требования |

|---|---|---|

| Срок службы | Минимум 150 000 км | 80 000 км |

| УФ-защита | Стабилизация полимера от выцветания | Отсутствует |

| Совместимость | Подтверждена TÜV/ISO 16332 | Декларируется производителем |

Важно: Бренды вроде Mann-Filter, Bosch или Knecht указывают код материала на корпусе, позволяющий отследить партию сырья. Дополнительным индикатором качества служит маркировка соответствия стандарту DIN 71412, регулирующему сопротивление гидроударам.

Азиатские производители: нюансы конструкций для японских/корейских авто

Японские и корейские автопроизводители (Toyota, Honda, Hyundai, Kia и др.) часто используют специфичные крепления и посадочные места для корпусов топливных фильтров, отличающиеся от европейских стандартов. Ключевая особенность – применение пластиковых корпусов с интегрированными штуцерами и быстроразъемными соединениями (фиксаторами типа "клипса"), требующими особой осторожности при монтаже/демонтаже.

Геометрия корпуса и расположение патрубков строго адаптированы под моторный отсек конкретной модели, где даже небольшое отклонение в размерах может привести к перегибу топливопроводов или механическому напряжению. Для дизельных систем Common Rail (особенно Hyundai/Kia) критична точность резьбовых соединений и качество уплотнений из-за экстремально высокого давления в системе.

Особенности выбора для азиатских авто

При подборе корпуса фильтра для японских или корейских автомобилей обязательно учитывайте:

- Оригинальные крепежные элементы: наличие специфичных скоб, хомутов или резиновых демпферов, удерживающих корпус.

- Тип и угол соединений: направление впускного/выпускного штуцеров (прямое, 45°, 90°), диаметр и тип фиксации (резьба, "елочка", быстроразъемные).

- Расположение датчиков/клапанов: необходимость отверстий под датчик воды (для дизеля) или сливную пробку.

Рекомендуемые производители запчастей, специализирующиеся на азиатском сегменте:

| Бренд | Страна | Особенности |

|---|---|---|

| Korea Parts | Южная Корея | Прямые аналоги для Hyundai, Kia, SsangYong |

| PIAA | Япония | Точное соответствие заводским допускам для Toyota, Honda |

| Filtron | Польша (ориентирован на азиатский рынок) | Оптимальное соотношение цены и совместимости |

Важно: Использование универсальных корпусов или аналогов, не сертифицированных для конкретной модели, часто приводит к утечкам топлива или ошибкам ЭБУ из-за несоответствия давления. Всегда сверяйте каталожные номера и визуально сравнивайте новый корпус со снятым, уделяя внимание мельчайшим конструктивным деталям.

Оригинальные запчасти: когда переплата оправдана

При выборе корпуса топливного фильтра разница в цене между оригинальными и аналогами может достигать 30-50%. Кажущаяся экономия на аналогах иногда оборачивается рисками для топливной системы, особенно в современных автомобилях с высокоточной подачей горючего. Производители оригинальных деталей гарантируют точное соответствие инженерным требованиям конкретной модели двигателя.

Ключевым аргументом в пользу оригинала служит защита от микронных примесей: дешевые корпуса часто используют уплотнители низкого качества или фильтрующие элементы с несоответствующей пропускной способностью. Это ведет к снижению давления топлива, повышенному износу ТНВД и форсунок, а в долгосрочной перспективе – к дорогостоящему ремонту.

Ситуации, требующие выбора оригинала

- Автомобили с системой прямого впрыска (GDI, Common Rail): требуют абсолютной герметичности и точного давления.

- Новые машины на гарантии: установка неоригинальных корпусов может аннулировать сервисные обязательства.

- Сложные климатические условия: оригинальные уплотнители устойчивы к экстремальным температурам и агрессивному топливу.

- Наличие датчиков воды или давления: нештатные корпуса могут искажать их показания.

| Критерий | Оригинал | Аналог |

|---|---|---|

| Точность посадки | 100% совместимость | Риск зазоров/перекосов |

| Ресурс уплотнений | До 70 000 км | До 40 000 км |

| Защита от коррозии | Анодирование/латунь | Дешевая сталь |

Для бюджетных авто с простыми топливными системами допустимы сертифицированные аналоги класса OE. Но при малейших сомнениях в качестве переплата за оригинальный корпус страхует от риска повреждения дорогостоящих компонентов двигателя.

Подделки: как визуально идентифицировать контрафакт

Отличить поддельный корпус топливного фильтра от оригинального часто возможно при внимательном визуальном осмотре. Контрафактные изделия обычно имеют заметные дефекты, которые проявляются на этапе производства и упаковки. Ключевыми индикаторами служат качество материалов, точность исполнения и маркировочные данные.

Производители контрафакта экономят на сырье и контроле качества, что неизбежно отражается на внешнем виде детали. Типичными признаками фальсификата являются несоответствие геометрии, неоднородность пластика и небрежное нанесение информации. Эти визуальные маркеры позволяют выявить подделку без специального оборудования.

Основные признаки контрафактных корпусов

- Качество пластика: тусклый цвет, посторонние вкрапления, тонкие стенки или гибкость в местах, требующих жёсткости

- Дефекты литья: заусенцы, облой (пластиковые наплывы), вмятины, неоднородная структура поверхности

- Неточности формы: перекошенные посадочные места, асимметричные крепления, отклонения в геометрии патрубков

Анализ маркировки и упаковки

- Сравните логотипы с оригиналом: размытые контуры, искажённые шрифты и несоответствие цветовой гаммы – явные признаки подделки

- Проверьте чёткость нанесения артикулов и технических символов: у контрафакта маркировка может стираться пальцем

- Изучите упаковку: некачественная полиграфия, отсутствие голограмм, ошибки в описании и несоответствующие штрих-коды

| Элемент | Оригинал | Подделка |

|---|---|---|

| Резьбовые соединения | Чистая нарезка без задиров | Сбитая резьба, металлическая стружка в полости |

| Уплотнительные кольца | Эластичные, равномерной структуры | Жёсткие, с микротрещинами или деформацией |

| Сборка компонентов | Плотная стыковка без люфтов | Щели между деталями, неплотное прилегание |

Важно: некоторые производители подделок научились копировать упаковку почти идеально – в таких случаях решающим становится сравнение веса изделия (контрафакт обычно легче) и запрос сертификатов у продавца.

Ресурс корпуса: типичные сроки службы по материалам

Корпуса топливных фильтров изготавливаются из различных материалов, напрямую влияющих на их долговечность. Основными вариантами являются пластик (полиамид, термопласты), алюминий и сталь (нержавеющая или оцинкованная). Каждый материал обладает уникальными свойствами стойкости к химическому воздействию топлива, вибрациям, перепадам температур и механическим нагрузкам.

Срок службы корпуса определяется не только материалом, но и условиями эксплуатации: качеством топлива, температурным режимом, уровнем вибраций, частотой обслуживания и корректностью установки. Регулярная замена фильтрующего элемента и визуальный осмотр корпуса на трещины или коррозию критически важны для предотвращения утечек.

Сравнение материалов корпусов

| Материал | Типичный срок службы | Ключевые особенности |

|---|---|---|

| Пластик (стеклонаполненный полиамид) | 3-5 лет |

|

| Алюминий | 7-10 лет |

|

| Нержавеющая сталь | 10+ лет |

|

Важно: Указанные сроки актуальны при использовании качественного топлива и соблюдении интервалов замены фильтрующего элемента. Контакт с водой, агрессивными присадками или механические повреждения сокращают ресурс любого корпуса. Для продления срока службы:

- Избегайте контакта корпуса с техническими жидкостями (антифриз, тормозная жидкость)

- Контролируйте момент затяжки резьбовых соединений

- Устанавливайте термоэкран при близком расположении к выхлопной системе

Термостойкость корпуса при работе в подкапотном пространстве

Подкапотное пространство автомобиля подвергается экстремальным тепловым нагрузкам: температура может достигать 120-150°C вблизи двигателя и выпускного коллектора. Корпус топливного фильтра постоянно контактирует с разогретым воздухом, раскалёнными деталями и тепловым излучением, что требует гарантированной термостойкости материалов конструкции.

Несоответствие температурному режиму приводит к деформации корпуса, растрескиванию пластика или разгерметизации соединений. Это вызывает утечки топлива, падение давления в системе и риск возгорания. Термостойкость напрямую влияет на целостность фильтрующего элемента и стабильность подачи горючего при длительной эксплуатации в пиковых условиях.

Ключевые аспекты выбора

При подборе корпуса оценивайте:

- Диапазон рабочих температур – должен превышать максимальные значения в зоне установки

- Тепловое старение материала – устойчивость к потере прочности при циклическом нагреве

- Коэффициент линейного расширения – для сохранения геометрии и герметичности резьбовых соединений

Сравнение материалов по термостойкости:

| Материал корпуса | Макс. рабочая t° | Уязвимости |

|---|---|---|

| Полиамид (PA6, PA66) | 130-180°C | Хрупкость на морозе, гигроскопичность |

| Полифениленсульфид (PPS) | до 220°C | Высокая стоимость |

| Алюминиевый сплав | >250°C | Коррозия, электролитическая пара с медью |

Рекомендации: Для бензиновых ДВС с турбонаддувом или дизелей предпочтительны корпуса из PPS или металла. В стандартных условиях достаточно армированного полиамида с термостабилизаторами. Всегда проверяйте маркировку температурного класса (например, Vicat B/120 или UL RTI) в спецификациях производителя.

Установочный комплект: необходимые сопутствующие детали

Переход на корпусной топливный фильтр требует не только самого корпуса и фильтрующего элемента, но и комплекта специальных деталей для его герметичного и надежного монтажа в топливную магистраль. Без этого комплекта установка будет либо невозможна, либо ненадежна, что чревато протечками топлива и попаданием воздуха в систему.

Стандартный установочный комплект включает в себя несколько ключевых компонентов, обеспечивающих правильное подключение и долговечность работы узла. Его использование гарантирует, что все соединения будут герметичны и соответствуют давлению в топливной системе конкретного автомобиля.

Состав типичного установочного комплекта

- Штуцеры для топливопроводов: Специальные фитинги, обеспечивающие герметичное соединение топливных трубок (металлических или пластиковых) с корпусом фильтра. Могут быть резьбовыми, быстросъемными (quick-connect) или под опрессовку.

- Уплотнительные кольца (О-ринги): Критически важные элементы из маслобензостойкой резины (NBR, FKM/Viton). Устанавливаются между корпусом фильтра и крышкой, а также в местах соединения штуцеров, обеспечивая герметичность.

- Кронштейны или хомуты крепления: Детали для надежной фиксации корпуса фильтра на кузове или раме автомобиля, предотвращающие вибрации и повреждения.

- Дренажная пробка (опционально): Предусмотрена в некоторых корпусах для ручного слива отстоя воды или загрязнений.

- Термостойкие шайбы и прокладки: Используются в местах резьбовых соединений для предотвращения утечек и повреждения корпуса/штуцеров при затяжке.

Готовый комплект против самостоятельного подбора: Хотя теоретически можно подобрать каждую деталь отдельно, использование специально сформированного производителем установочного комплекта является оптимальным и безопасным решением. Комплект гарантирует:

| Преимущества Готового Комплекта | Риски Самостоятельного Подбора |

|---|---|

| Полная совместимость всех компонентов между собой и с корпусом фильтра. | Риск несовпадения резьбы, диаметров или углов конусности штуцеров. |

| Использование уплотнений правильного размера и из материала, рассчитанного на постоянный контакт с современным топливом. | Опасность применения несоответствующих или некачественных уплотнений, ведущая к протечкам. |

| Оптимальная конструкция кронштейна для конкретного места установки на авто. | Необходимость самостоятельного изготовления или доработки крепления, что может быть ненадежно. |

| Экономия времени и гарантия отсутствия ошибок при установке. | Высокая вероятность ошибки, ведущая к протечкам топлива, завоздушиванию системы или повреждению компонентов. |

Ключевой момент: Всегда выбирайте установочный комплект, специально предназначенный для вашей модели корпуса топливного фильтра и, по возможности, адаптированный под марку и модель вашего автомобиля. Это гарантирует надежность и безопасность работы топливной системы в долгосрочной перспективе.

Инструменты для монтажа: спецключи и адаптеры

Правильный монтаж корпуса топливного фильтра напрямую влияет на герметичность системы и предотвращение утечек топлива. Использование специализированных инструментов исключает повреждение пластиковых или металлических элементов корпуса при установке, обеспечивая равномерное распределение усилия. Отсутствие подходящего оборудования часто приводит к срыву резьбы или деформации уплотнительных поверхностей.

Ключевыми приспособлениями являются спецключи с фигурными гранями, адаптированные под конкретную форму корпуса, и универсальные адаптеры для динамометрических ключей. Они позволяют точно соблюдать момент затяжки, указанный производителем. Для сложноконтурных корпусов применяются цепные или ременные захваты, минимизирующие риск проскальзывания.

Типы инструментов и их применение

| Инструмент | Назначение | Преимущества |

|---|---|---|

| Многогранный спецключ | Для шестигранных/квадратных корпусов | Жёсткая фиксация, точное усилие |

| Цепной ключ | Для цилиндрических корпусов | Универсальность, регулировка диаметра |

| Ременной ключ | Для хрупких пластиковых корпусов | Защита от царапин и деформаций |

| Адаптер для динамометрического ключа | Контроль момента затяжки | Соблюдение заводских параметров |

При выборе инструментов учитывайте:

- Размерный диапазон – должен соответствовать диаметру корпуса

- Материал – армированный пластик или хромистая сталь для предотвращения деформаций

- Эргономику – прорезиненные рукояти снижают утомляемость

Комбинируйте адаптеры с динамометрическим ключом для точной затяжки резьбовых соединений. Избегайте использования разводных ключей или пассатижей – они неизбежно повреждают привалочные плоскости и нарушают геометрию корпуса.

Момент затяжки резьбовых соединений: таблицы значений

Правильная затяжка резьбовых элементов корпуса топливного фильтра критична для герметичности системы и предотвращения утечек топлива или подсоса воздуха. Недостаточный момент приводит к ослаблению соединения под вибрацией и перепадами давления, а чрезмерный – к деформации уплотнений, срыву резьбы или повреждению корпуса фильтра. Это напрямую влияет на надежность работы топливной аппаратуры и двигателя в целом.

Требуемый момент затяжки зависит от нескольких ключевых факторов: размера резьбы (диаметр и шаг), класса прочности болта/шпильки (например, 8.8, 10.9), материала корпуса фильтра (алюминий, пластик, сталь) и типа уплотнительного элемента (резиновая прокладка, металлическая шайба, конусное уплотнение). Игнорирование этих параметров при монтаже чревато выходом узла из строя.

Рекомендуемые моменты затяжки (ориентировочные)

Следующая таблица содержит общие рекомендации для наиболее распространенных резьбовых соединений, встречающихся при установке топливных фильтров. Всегда сверяйтесь с техническими требованиями производителя конкретного фильтра и автомобиля!

| Размер резьбы | Класс прочности 8.8 | Класс прочности 10.9 | Примечания (тип уплотнения) |

|---|---|---|---|

| M6 | 8 - 10 Н·м | 10 - 12 Н·м | Пластик/Алюминий (прокладка) |

| M8 | 18 - 22 Н·м | 24 - 28 Н·м | Алюминий/Сталь (прокладка) |

| M10 | 35 - 42 Н·м | 48 - 55 Н·м | Сталь (прокладка/конус) |

| M12 | 62 - 74 Н·м | 85 - 100 Н·м | Сталь (фланец/шпилька) |

Для обеспечения точности и воспроизводимости затяжки строго соблюдайте следующие правила:

- Используйте калиброванный динамометрический ключ с подходящим диапазоном моментов. Дешевые или не поверенные ключи дают большую погрешность.

- Очистите резьбу от грязи, старого герметика и коррозии. Надежно закрепите соединяемые детали перед затяжкой.

- Затягивайте крепеж равномерно и крест-накрест (особенно для крышек с несколькими болтами/гайками), чтобы избежать перекоса и неравномерной нагрузки на уплотнение.

- Применяйте только рекомендованные производителем уплотнители (прокладки, шайбы, герметики) и следите за их состоянием. Замените уплотнение при любых признаках повреждения.

- Учитывайте материал корпуса: Для алюминиевых или пластиковых корпусов часто требуются значительно меньшие моменты, чем для стальных, чтобы не повредить резьбовое гнездо.

Тест на герметичность после установки: практические методы

После монтажа нового корпуса топливного фильтра обязательной процедурой является проверка герметичности соединений. Даже микроскопические зазоры могут привести к утечке горючего, падению давления в системе и нарушению работы двигателя. Игнорирование этого этапа повышает риски возгорания и выхода из строя топливной аппаратуры.

Начинайте тестирование визуальным осмотром всех стыков при сухом корпусе. Запустите двигатель на 3-5 минут, затем заглушите и повторно исследуйте узлы соединений, особое внимание уделяя области уплотнительных колец и резьбовым участкам. Используйте белую бумажную салфетку для обнаружения малозаметных капель – она моментально проявляет следы топлива.

Методы контроля герметичности

Применяйте комбинацию способов для надежной диагностики:

- Тест статического давления: Создайте давление в системе (через сервисный клапан или диагностический сканер), доведя его до 3-4 бар. Зафиксируйте манометром на 15 минут – падение более 0.5 бар указывает на дефект.

- Мыльный раствор: Нанесите смесь воды с жидким мылом на стыки при работающем двигателе. Появление пузырей точно локализует проблемные зоны.

- Контроль остаточной влаги: После мойки двигателя просушите корпус фильтра сжатым воздухом. Запустите мотор – появление мокрых пятен на сухой поверхности выявляет течь.

Для сложных случаев используйте профессиональные решения:

- Ультрафиолетовые детекторы: добавьте в топливо флуоресцентную присадку, через 10 минут работы двигателя подсветите корпус УФ-лампой – течи проявятся светящимися разводами.

- Электронные течеискатели: газоанализаторы улавливают пары топлива в воздухе вокруг фильтра с точностью до 0.1 мм дефекта.

| Метод | Точность | Необходимое оборудование |

|---|---|---|

| Визуальный осмотр | Низкая | Фонарик, салфетки |

| Мыльный раствор | Средняя | Распылитель, мыльная эмульсия |

| Тест статического давления | Высокая | Манометр, компрессор |

| УФ-детекция | Максимальная | УФ-лампа, маркер-добавка |

Важно! При обнаружении утечки немедленно заглушите двигатель. Подтягивание соединений на работающем моторе категорически запрещено из-за риска воспламенения топлива. Все корректировки выполняйте только на холодной системе после сброса давления через специальный клапан.

Техобслуживание: периодичность замены уплотнителей

Уплотнительные кольца и прокладки корпуса топливного фильтра подвержены естественному старению, потере эластичности и механическим повреждениям. Их износ напрямую влияет на герметичность системы: нарушение целостности приводит к утечкам топлива, подсосу воздуха и снижению эффективности работы двигателя.

Стандартный интервал замены уплотнителей совпадает с циклом обслуживания самого фильтра – каждые 15 000–30 000 км пробега. Однако этот срок требует корректировки при наличии агрессивных факторов: использование низкокачественного топлива, экстремальные температурные перепады или вибрационные нагрузки сокращают ресурс элементов на 30–50%.

Ключевые правила замены:

- Обязательная установка нового комплекта уплотнений при каждой замене фильтра

- Визуальный контроль целостности колец при плановых ТО (раз в 5 000–7 000 км)

- Немедленная замена при обнаружении:

- Трещин, расслоений или деформации резины

- Масляных подтёков на корпусе

- Признаков окисления материала

| Фактор влияния | Рекомендуемая периодичность |

|---|---|

| Нормальные условия эксплуатации | Каждые 20 000 км или 1 раз в год |

| Биодизельное топливо (B20+) | Каждые 10 000 км |

| Постоянная вибрация (грузовой транспорт) | Каждые 15 000 км + внеплановый контроль |

Использование оригинальных уплотнителей или сертифицированных аналогов гарантирует точное соответствие посадочным размерам и стойкость к химическому воздействию топлива. При монтаже запрещается применение герметиков – они разрушают резину и нарушают геометрию соединения.

Признаки износа корпуса: трещины, деформации, потеки

Корпус топливного фильтра постоянно подвергается вибрациям, перепадам температур и химическому воздействию топлива, что неизбежно приводит к постепенному износу. Регулярная диагностика целостности корпуса критична для предотвращения аварийных ситуаций и сохранения работоспособности топливной системы.

Игнорирование физических повреждений корпуса провоцирует утечки горючего, подсос воздуха, попадание загрязнений в двигатель и резкое снижение давления в системе. Это напрямую влияет на мощность мотора, расход топлива и экологические показатели.

Визуально определяемые дефекты

Трещины проявляются как тонкие линии или паутинка на поверхности (особенно у пластиковых корпусов), часто вокруг резьбовых соединений или мест крепления. При работе двигателя на таких участках видны капли топлива. Даже микротрещины нарушают герметичность, пропуская грязь и воздух.

Деформации выражаются в изменении геометрии корпуса: вмятины, выпуклости, перекосы фланцев. Возникают из-за перетяжки при монтаже, ударов или перегрева. Приводят к неплотному прилеганию уплотнений, смещению фильтрующего элемента и заломам топливопроводов.

Потеки топлива образуют маслянистые пятна под фильтром или на его поверхности. Характерны для мест соединения корпуса с крышкой, штуцерами и трещинами. Сопровождаются стойким запахом горючего. Постоянные потеки указывают на критичный износ и риск возгорания.

Чистка резьбы и контактных поверхностей при замене

Тщательная очистка резьбовых соединений и привалочных плоскостей – обязательный этап при установке нового корпуса топливного фильтра. Пренебрежение этим процессом ведет к нарушению герметичности, перекосу уплотнительных элементов и утечкам топлива. Остатки старого герметика, ржавчина или абразивные частицы повреждают резьбу при затяжке.

Поверхности требуют механической обработки перед монтажом для обеспечения плотного прилегания. Особое внимание уделите посадочному гнезду уплотнительного кольца и фланцам соединения с топливными магистралями. Загрязнения в этих зонах провоцируют подсос воздуха и нарушение работы топливной системы.

Технология очистки и необходимые материалы

Используйте специализированные средства, не оставляющие ворсинок и совместимые с материалами корпуса:

- Щетки с латунной щетиной – для стальных резьб без риска образования искр

- Нейлоновые ёршики – для алюминиевых корпусов и деликатных поверхностей

- Аэрозольный очиститель карбюраторов (без хлора)

- Сжатый воздух для продувки каналов

- Чистые безворсовые салфетки

Последовательность обработки:

- Удалите крупные загрязнения сухой щеткой

- Нанесите очиститель на резьбу и контактные зоны

- Обработайте труднодоступные участки ёршиком подходящего диаметра

- Протрите поверхности салфеткой до полного удаления остатков

- Выполните финальную продувку сжатым воздухом

Контроль качества: после очистки резьба должна иметь равномерный блеск по всей длине, а привалочные плоскости – однородную матовость без видимых рисок или задиров.

Хранение запасного корпуса: условия и сроки

Гарантировать работоспособность запасного корпуса топливного фильтра после длительного хранения возможно только при соблюдении строгих условий. Основные враги – ультрафиолет, перепады температур, высокая влажность и агрессивные химические вещества.

Оптимальная среда – сухое, прохладное (+5°C...+25°C), хорошо проветриваемое помещение без доступа прямого солнечного света. Запрещено размещение рядом с отопительными приборами, маслами, кислотами, растворителями или источниками озона (например, мощные электродвигатели).

Ключевые параметры хранения

Соблюдение этих требований напрямую влияет на срок пригодности:

- Упаковка: Сохраняйте оригинальную герметичную упаковку. При ее повреждении поместите корпус в плотный полиэтиленовый пакет с силикагелем.

- Положение: Храните в горизонтальном положении или как указано на упаковке, избегая деформации и механических нагрузок.

- Срок годности: Обычно составляет 3-5 лет с даты производства (указана на упаковке или корпусе). Пластиковые корпуса чувствительны к старению, металлические – к коррозии.

Перед использованием после длительного хранения проведите визуальный контроль: