КПП и главная передача автомобиля - что это такое

Статья обновлена: 01.03.2026

Коробка переключения передач (КПП) – ключевой агрегат трансмиссии, отвечающий за изменение крутящего момента и скорости вращения коленчатого вала двигателя перед передачей на ведущие колеса.

Главная передача – механизм, который окончательно повышает крутящий момент и передает его на колесные оси под прямым углом, обеспечивая движение автомобиля.

Слаженная работа КПП и главной передачи определяет эффективность преобразования энергии двигателя в тяговое усилие, динамику разгона и топливную экономичность транспортного средства.

Основное назначение коробки переключения передач

Коробка переключения передач (КПП) служит для изменения крутящего момента, передаваемого от двигателя к ведущим колесам. Она адаптирует мощность мотора под текущие условия движения, обеспечивая оптимальное использование его характеристик.

Без КПП двигатель не смог бы эффективно работать в широком диапазоне скоростей и нагрузок, так как его максимальная мощность и крутящий момент достигаются только в узком интервале оборотов. Коробка компенсирует этот недостаток, подбирая передаточное число под конкретную ситуацию.

Ключевые функции КПП

- Изменение передаточного отношения между коленвалом двигателя и карданным валом (или приводами колес)

- Обеспечение движения автомобиля задним ходом за счет включения отдельной передачи

- Длительное разъединение двигателя и трансмиссии при нейтральном положении (для работы ДВС на стоянке)

- Согласование режимов работы ДВС с динамическими нагрузками (разгон, подъем, буксировка)

Взаимодействуя с главной передачей (которая окончательно увеличивает крутящий момент и распределяет его между колесами), КПП формирует единую систему преобразования энергии. При этом главная передача работает с фиксированным передаточным числом, тогда как КПП обеспечивает его многоступенчатую вариацию.

| Параметр | Главная передача | КПП |

|---|---|---|

| Основная задача | Постоянное увеличение крутящего момента | Ступенчатое/бесступенчатое изменение передаточного отношения |

| Количество передач | Одна (фиксированная) | От 4 до 10 (в современных авто) |

| Функция реверса | Отсутствует | Реализуется через отдельную передачу |

Главная передача: ключевые функции в трансмиссии

Главная передача служит для увеличения крутящего момента, поступающего от коробки передач, и передачи его под прямым углом на ведущие колёса. Без этого узла трансмиссии невозможно согласовать высокие обороты двигателя с низкой скоростью вращения колёс, что критично для движения под нагрузкой.

Конструктивно она представляет собой зубчатый редуктор (чаще всего конический или гипоидный), размещённый в картере ведущего моста. В переднеприводных автомобилях главная передача интегрирована с дифференциалом в корпусе КПП, а в заднеприводных и полноприводных моделях располагается в заднем мосту.

Основные функции и особенности работы

Ключевые задачи главной передачи:

- Трансформация крутящего момента – повышение усилия за счёт постоянного передаточного числа (обычно от 3:1 до 5:1).

- Изменение плоскости вращения – перенаправление потока мощности на 90° от карданного вала к полуосям колёс.

- Обеспечение плавности хода – гипоидное зацепление зубьев снижает шум и вибрации по сравнению с коническим.

- Повышение проходимости – увеличенное передаточное число улучшает тягу на бездорожье, но снижает максимальную скорость.

Влияние передаточного числа:

| Высокое значение (4.5:1) | Низкое значение (3.2:1) |

|---|---|

| Лучшая динамика разгона | Высокая максимальная скорость |

| Увеличенный расход топлива | Повышенная топливная экономичность |

| Оптимально для внедорожников | Характерно для спортивных авто |

Техническое обслуживание требует регулярной замены масла в картере редуктора. Износ подшипников или зубьев шестерён приводит к гулу при движении и требует немедленного ремонта.

Механическая КПП: принцип ручного управления

Водитель напрямую управляет передачей крутящего момента от двигателя к ведущим колесам через механический рычаг переключения и педаль сцепления. Основная задача – синхронизировать обороты двигателя со скоростью вращения валов в коробке перед включением передачи, предотвращая удары и износ синхронизаторов.

Рычаг КПП соединен с вилками переключения, которые перемещают муфты синхронизаторов. Эти муфты блокируют шестерни на вторичном валу, выбирая нужное передаточное число. Педаль сцепления временно разъединяет двигатель и трансмиссию для безопасного переключения.

Последовательность переключения передачи

- Выжать сцепление: отключить двигатель от КПП.

- Перевести рычаг в нейтральное положение.

- Выбрать целевую передачу:

- Для повышения (1→2→3...)

- Для понижения (5→4→3...)

- Плавно отпустить сцепление, синхронизируя с добавлением газа.

| Передача | Диапазон скорости (км/ч)* | Назначение |

|---|---|---|

| 1 | 0-20 | Старт, крутые подъемы |

| 2 | 20-40 | Разгон, маневры |

| 3 | 40-60 | Городской режим |

| 4 | 60-90 | Загородные дороги |

| 5-6 | 90+ | Трасса, экономия топлива |

*Значения усредненные, зависят от характеристик авто

Ключевые особенности ручного управления: полный контроль над динамикой авто, возможность торможения двигателем и экстренных маневров. Ошибки водителя (неполное выжимание сцепления, резкий сброс педали) приводят к рывкам и повышенной нагрузке на синхронизаторы.

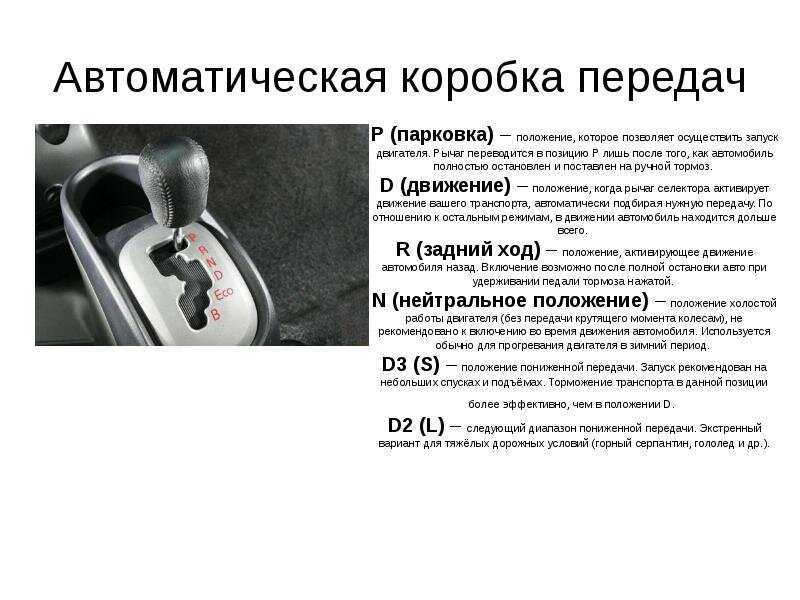

Автоматическая коробка передач: виды и особенности

Автоматические трансмиссии (АКПП) устраняют необходимость ручного переключения передач водителем, используя гидравлические системы, электронные блоки управления и сложные механизмы для самостоятельного выбора оптимальной передачи в зависимости от условий движения. Основная задача – обеспечить плавность хода, снизить утомляемость водителя в пробках и упростить процесс управления автомобилем.

Конструктивно АКПП интегрируется с главной передачей в едином картере (на заднеприводных авто) или взаимодействует с ней через приводные валы (на переднеприводных). Передача крутящего момента от двигателя через АКПП к главной передаче и далее на колеса происходит автоматически, без разрыва потока мощности.

Основные типы автоматических коробок передач

Гидромеханическая (классическая) АКПП

- Принцип работы: Использует гидротрансформатор вместо сцепления и планетарные редукторы.

- Особенности: Плавные переключения, высокая надежность при правильном обслуживании, больший вес и расход топлива по сравнению с механикой.

Роботизированная коробка (РКПП)

- Принцип работы: Механическая КПП с автоматизированным сцеплением и переключением передач.

- Особенности: Возможны рывки при переключении, более дешевое производство, часто оснащается режимом ручного управления ("типтроник").

Вариатор (CVT)

- Принцип работы: Бесступенчатая передача с ремнем/цепью между конусами переменного диаметра.

- Особенности: Отсутствие фиксированных передач, постоянная работа двигателя на оптимальных оборотах ("эффект резинки"), максимальная плавность хода.

Преселективная коробка (DSG/DCT)

- Принцип работы: Два сцепления: одно работает с четными передачами, другое – с нечетными.

- Особенности: Сверхбыстрые переключения без разрыва мощности, высокая топливная эффективность, сложность и дороговизна ремонта.

| Тип АКПП | Плавность | Экономичность | Срок службы |

|---|---|---|---|

| Гидромеханическая | Высокая | Средняя | Высокая |

| Роботизированная | Низкая | Высокая | Средняя |

| Вариатор | Максимальная | Высокая | Средняя |

| Преселективная | Высокая | Высокая | Средняя |

Роботизированные КПП (роботы): конструктивные отличия

Основное конструктивное отличие роботизированных КПП от классических механических коробок заключается в наличии автоматизированных систем управления сцеплением и переключением передач. Вместо педали сцепления и ручного рычага здесь применяются электронные актуаторы (электрические или гидравлические), которые по командам электронного блока управления (ЭКУ) выполняют операции выжима сцепления и перемещения шестерней.

Роботы сохраняют базовую механику традиционной МКПП, включая валы, шестерни и синхронизаторы, но дополняют ее датчиками (положения вала, скорости, педали акселератора) и исполнительными механизмами. ЭКУ анализирует данные в реальном времени, определяя оптимальный момент для переключения, что исключает необходимость ручного вмешательства водителя.

Ключевые особенности конструкции

Типы исполнительных механизмов:

- Электрические актуаторы: компактные, но менее быстродействующие (используются в бюджетных моделях).

- Гидравлические актуаторы: обеспечивают высокую скорость переключений (0.05-0.2 сек), но сложнее и дороже (применяются в спортивных авто).

Специфика работы сцепления:

- Однодисковое сцепление: стандартное решение для простых роботов.

- Двойное сцепление (DSG, PDK): два сцепления, работающих попеременно для предвыбора следующей передачи. Обеспечивает плавность без разрыва потока мощности.

Электронная система управления:

| Компонент | Функция |

| Датчик положения селектора | Определяет режим работы (D, R, M) |

| Датчики частоты вращения | Контролируют скорость первичного/вторичного валов |

| Блок управления двигателем | Синхронизирует снижение крутящего момента при переключении |

Дополнительные элементы:

- Мехатроник – объединенный модуль гидравлики и электроники (в коробках с гидроактуаторами).

- Программные алгоритмы адаптивного обучения для анализа стиля вождения.

- Система охлаждения для гидравлических компонентов (масляный радиатор).

Вариаторы (CVT): бесступенчатая трансмиссия

Вариаторная коробка передач (CVT) принципиально отличается от классических механических и автоматических трансмиссий отсутствием фиксированных ступеней. Вместо шестерен она использует систему раздвижных шкивов и гибкий ремень (или цепь), что обеспечивает плавное изменение передаточного числа без рывков и разрывов потока мощности.

Главная передача в автомобиле с CVT выполняет ту же функцию, что и в других типах трансмиссий: преобразует крутящий момент от коробки передач и передает его на ведущие колеса через дифференциал. Однако, благодаря бесступенчатому характеру работы вариатора, главная передача получает оптимальный крутящий момент на всех скоростях, что способствует улучшению топливной экономичности.

Ключевые особенности и взаимодействие с главной передачей

Принцип работы CVT:

- Ведущий шкив соединен с двигателем, ведомый – с главной передачей

- Гидравлика регулирует ширину шкивов, изменяя радиус контакта с ремнем

- Передаточное отношение меняется непрерывно в зависимости от нагрузки и скорости

Преимущества системы:

- Плавность хода без толчков при переключениях

- Оптимизация оборотов двигателя для экономии топлива

- Снижение нагрузки на главную передачу благодаря отсутствию резких изменений крутящего момента

Сравнение с другими трансмиссиями:

| Параметр | CVT | АКПП | МКПП |

|---|---|---|---|

| Передаточные числа | Бесступенчатые | Фиксированные (6-10) | Фиксированные (5-6) |

| Воздействие на главную передачу | Плавное, без ударных нагрузок | Ступенчатое с кратковременными разрывами момента | Зависит от стиля вождения |

Современные CVT оснащаются виртуальными ступенями, имитирующими работу классических коробок для привычного ощущения водителя, но физическая передача момента на главную передачу остается непрерывной.

Силовой поток от двигателя через КПП к колесам

Крутящий момент от двигателя поступает на первичный вал коробки переключения передач (КПП). При включенной передаче вращение передается через шестерни КПП на вторичный вал, где происходит изменение величины крутящего момента и скорости вращения в соответствии с выбранным передаточным числом.

С вторичного вала КПП преобразованный момент направляется к главной передаче через карданный вал (в заднеприводных авто) или напрямую (в переднеприводных). Главная передача, состоящая из конических шестерен, окончательно увеличивает крутящий момент и изменяет направление его передачи на 90 градусов для передачи на оси колес.

Заключительные этапы передачи усилия

От главной передачи момент распределяется дифференциалом между полуосями ведущих колес. Дифференциал компенсирует разницу в скорости вращения колес при поворотах, обеспечивая устойчивость автомобиля. Крутящий момент через полуоси поступает на ступицы колес, приводя их в движение.

Ключевые элементы трансмиссии в силовом потоке:

- КПП: Корректирует соотношение скорости/тяги

- Главная передача: Обеспечивает финальное усиление момента

- Дифференциал: Распределяет момент между колесами

| Этап передачи | Функция | Результат преобразования |

|---|---|---|

| КПП | Выбор передаточного числа | Оптимизация оборотов и тяги |

| Главная передача | Увеличение момента + смена плоскости вращения | Финальный прирост усилия |

| Дифференциал | Распределение момента на колеса | Синхронизация вращения в поворотах |

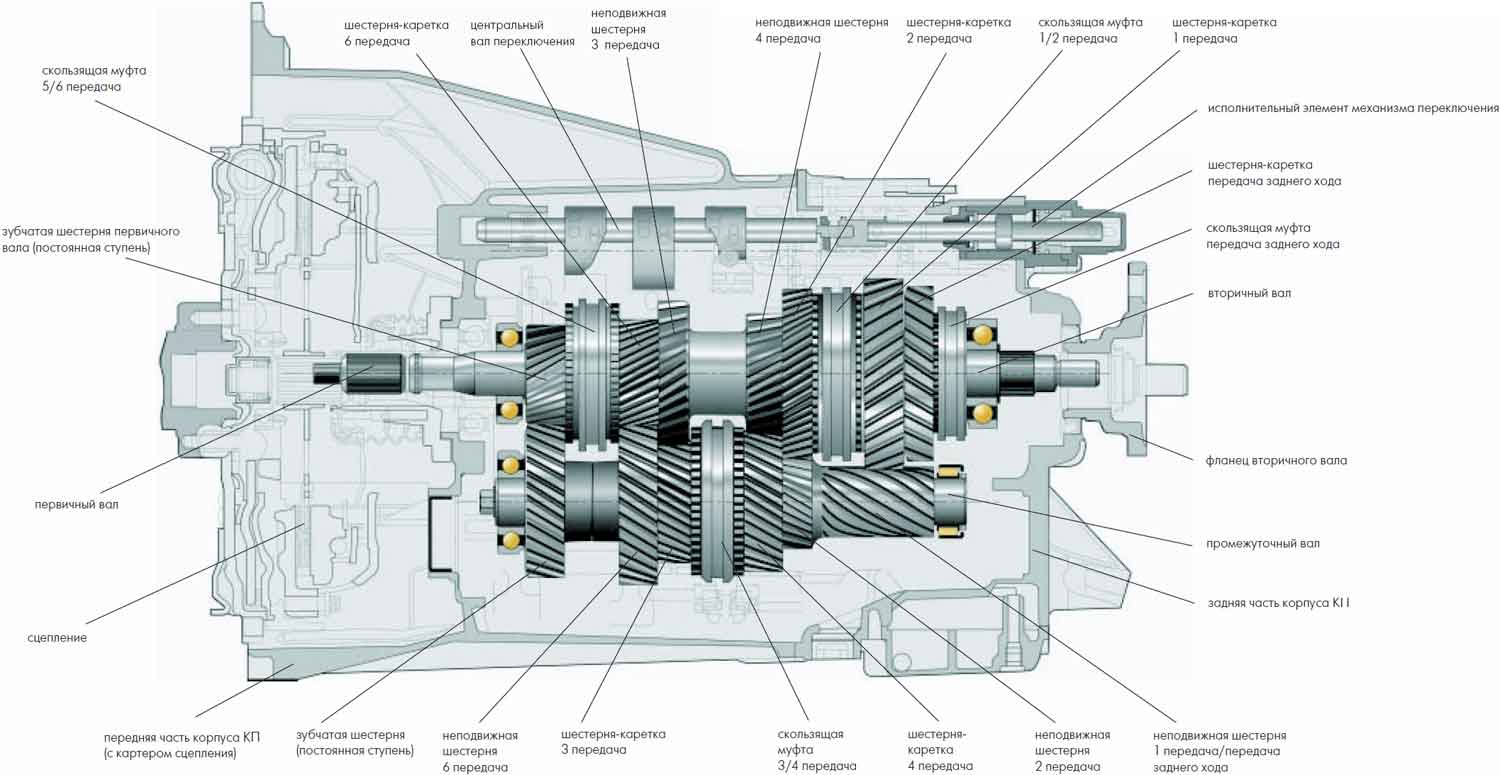

Устройство механической КПП: основные компоненты

Механическая коробка переключения передач (КПП) представляет собой сложный агрегат, преобразующий крутящий момент от двигателя и передающий его через главную передачу на ведущие колеса. Ее конструкция обеспечивает выбор оптимального передаточного числа для различных условий движения.

Ключевыми функциональными элементами МКПП являются компоненты, отвечающие за разрыв потока мощности при переключениях, изменение передаточного отношения и передачу усилия на выходной вал. Ниже описаны основные узлы, составляющие основу конструкции.

Составные части коробки передач

Основные компоненты механической КПП включают:

- Картер – литая металлическая корпусная деталь, служащая основанием для монтажа всех узлов и резервуаром для смазочного масла.

- Первичный (ведущий) вал – соединен через сцепление с коленчатым валом двигателя, передает входной крутящий момент.

- Вторичный (ведомый) вал – связан через главную передачу с колесами, выдает преобразованное усилие.

- Промежуточный вал (в трехвальных конструкциях) – обеспечивает постоянное зацепление шестерен первичного и вторичного валов.

- Набор шестерен – зубчатые колеса разного диаметра, жестко или подвижно закрепленные на валах, формирующие передаточные отношения.

Синхронизаторы – механизмы, выравнивающие угловые скорости валов перед включением передачи для безударного переключения. Состоят из:

- Ступицы с внутренними шлицами

- Блокирующего кольца (конуса)

- Переключающей муфты

Механизм переключения включает рычаг управления, соединенный через тяги или тросы с ползунами и вилками, которые перемещают синхронизаторы по шлицам вторичного вала. Для предотвращения одновременного включения двух передач используется замковое устройство.

| Компонент | Функция |

| Сцепление | Временное разъединение трансмиссии и ДВС при переключении |

| Подшипники | Обеспечение вращения валов с минимальным трением |

| Сальники | Предотвращение утечки масла из картера |

Работа этих компонентов в комплексе позволяет водителю ручно выбирать необходимый режим работы трансмиссии, адаптируя характеристики автомобиля к дорожным условиям и нагрузке.

Синхронизаторы: сглаживание переключений

Синхронизаторы – ключевые элементы механической коробки передач (КПП), расположенные между шестернями и муфтами включения. Их основное назначение – уравнивать угловые скорости вала и выбранной шестерни перед зацеплением муфты. Без синхронизаторов водителю требовалось бы выполнять двойной выжим сцепления и точное согласование оборотов двигателя для безударного включения передачи.

Принцип работы основан на использовании фрикционного конуса, входящего в зацепление с ответной частью шестерни. При перемещении муфты вилки сначала прижимают конус синхронизатора к конусу шестерни, создавая трение. Это трение выравнивает скорости вращения вала и шестерни до момента их полного соединения зубчатым венцом муфты, что исключает удары и скрежет.

Ключевые функции и особенности:

- Предотвращение повреждений: Исключают ударные нагрузки на зубья шестерён при переключении, снижая износ КПП.

- Упрощение управления: Позволяют переключать передачи без сложных манипуляций сцеплением и педалью газа.

- Материалы: Изготавливаются из прочных износостойких сплавов (латунь, бронза, спецсталь) для работы в условиях высоких температур и трения.

Износ поверхностей конуса или блокирующих зубьев приводит к характерным проблемам: затруднённому включению передачи (особенно "на холодную"), хрусту или необходимости приложения повышенного усилия к рычагу КПП. Своевременная замена повреждённых синхронизаторов критична для сохранения плавности хода и ресурса трансмиссии.

Промежуточный вал в механической коробке

Промежуточный вал (или вал шестерён) – обязательный компонент трёхвальной механической КПП. Он постоянно зацеплен с первичным валом через жёстко зафиксированную шестерню и передаёт крутящий момент от двигателя к вторичному валу. Вращается параллельно основным валам коробки, выполняя функцию посредника в силовой цепи.

На промежуточном валу расположен блок шестерён разного диаметра, соответствующих передачам (кроме заднего хода). Эти шестерни закреплены жёстко и вращаются вместе с валом как единое целое. Их постоянное зацепление с шестернями вторичного вала обеспечивает кинематическую связь, а выбор конкретной передачи происходит путём блокировки нужной шестерни на вторичном валу через синхронизаторы.

Ключевые особенности и функции

Конструкция и расположение:

- Изготавливается из высокопрочной стали, монтируется на подшипниках в картере КПП ниже первичного и вторичного валов.

- Несёт блок нераздельных шестерён для всех передних передач (обычно 3-6 шестерён).

- Имеет отдельную шестерню или площадку для подключения механизма заднего хода (через паразитную шестерню).

Принцип работы:

- Крутящий момент поступает с первичного вала на промежуточный через пару постоянно сцепленных шестерён.

- Блок шестерён промежуточного вала приводит во вращение соответствующие шестерни на вторичном валу.

- Активация передачи синхронизатором на вторичном валу блокирует выбранную шестерню с валом, передавая момент дальше – к главной передаче и колёсам.

Значение для КПП:

- Позволяет реализовать несколько ступеней передач в компактном корпусе.

- Обеспечивает постоянное зацепление шестерён, уменьшая ударные нагрузки при переключениях.

- Снижает нагрузку на первичный вал и синхронизаторы вторичного вала.

Как работает главная передача в заднеприводных авто

Главная передача расположена в картере заднего моста и состоит из двух конических шестерен: ведущей (малой), соединенной с карданным валом, и ведомой (большой), закрепленной на корпусе дифференциала. Ее основная функция – преобразование крутящего момента и изменение плоскости вращения на 90 градусов перед передачей усилия на колеса.

Крутящий момент от двигателя через коробку передач поступает на карданный вал, который вращает ведущую шестерню. Зацепление конических зубьев передает движение ведомой шестерне большего диаметра, что обеспечивает увеличение крутящего момента в соответствии с передаточным числом (обычно 3.5:1 – 4.5:1). Одновременно происходит перпендикулярное перенаправление вращения к дифференциалу.

Ключевые особенности работы

Конструкция гипоидного типа позволяет смещать ось ведущей шестерни ниже оси ведомой, что обеспечивает:

- Снижение центра тяжести автомобиля

- Увеличение дорожного просвета карданного вала

- Плавность зацепления и пониженный шум

Передаточное число напрямую влияет на динамику авто:

| Значение | Влияние |

|---|---|

| Высокое (4.5:1) | Лучший разгон, повышенный расход топлива |

| Низкое (3.2:1) | Высокая макс. скорость, экономичность |

Смазочная система использует специальное трансмиссионное масло, работающее в режиме масляной ванны. Зубья шестерен постоянно погружены в смазку для предотвращения задиров и перегрева при экстремальных нагрузках.

Устройство главной передачи переднеприводных машин

Главная передача в переднеприводных автомобилях интегрирована непосредственно в корпус коробки передач (трансмиссии), объединяясь в единый блок с дифференциалом и приводными валами. Её ключевая задача – окончательное увеличение крутящего момента и снижение частоты вращения перед передачей усилия на ведущие колёса.

Конструктивно она представляет собой зубчатую пару: ведущую шестерню, соединённую с выходным валом КПП, и ведомую шестерню, закреплённую на корпусе дифференциала. Такая компоновка обеспечивает компактность и снижение потерь мощности за счёт минимизации промежуточных элементов.

Ключевые особенности конструкции

Типы зубчатых передач:

- Цилиндрическая (прямозубая или косозубая): Наиболее распространена благодаря высокой КПД и надёжности. Шестерни расположены параллельно.

- Гипоидная: Реже применяется в переднеприводных авто, оси шестерён смещены, что позволяет снизить шумность, но требует специальных масел из-за повышенного трения скольжения.

Интеграция с дифференциалом: Ведомая шестерня жёстко крепится к корпусу дифференциала, который распределяет момент между полуосями ведущих колёс. Приводные валы вставляются непосредственно в дифференциал.

| Компонент | Функция | Особенность в переднем приводе |

| Ведущая шестерня | Передаёт момент с КПП | Выполнена заодно с валом КПП или жёстко на нём зафиксирована |

| Ведомая шестерня | Увеличивает момент | Связана с корпусом дифференциала, имеет больший диаметр |

| Дифференциал | Распределяет момент по колёсам | Смонтирован в одном картере с шестернями главной передачи |

Принцип работы: Вращение от двигателя через сцепление и КПП поступает на ведущую шестерню. Она сцепляется с ведомой шестернёй, уменьшая обороты и повышая крутящий момент. Далее момент передаётся на шестерни-сателлиты дифференциала, а от них – на полуоси и колёса.

Дифференциал: составляющая часть главной передачи

Дифференциал – обязательный элемент главной передачи, распределяющий крутящий момент между ведущими колёсами при поворотах или движении по неровностям. Он компенсирует разницу в угловых скоростях колёс одной оси, предотвращая их проскальзывание и снижая нагрузку на трансмиссию.

При прямолинейном движении дифференциал передаёт равный крутящий момент на оба колеса. В поворотах внутреннее колесо, проходящее меньший путь, автоматически замедляется, а внешнее – ускоряется, обеспечивая стабильное сцепление с дорогой без потери управляемости.

Ключевые особенности устройства

Конструктивно дифференциал включает:

- Корпус (чашка), жёстко соединённый с ведомой шестернёй главной передачи

- Саттелиты (конические шестерни) – вращаются на осях внутри корпуса

- Солнечные шестерни (полуосевые) – передают момент на ведущие колёса через полуоси

Основной недостаток стандартного свободного дифференциала – передача момента на буксующее колесо при потере сцепления. Для устранения этого применяют блокировки:

| Тип блокировки | Принцип действия | Область применения |

|---|---|---|

| Принудительная | Жёсткое соединение полуосей по команде водителя | Внедорожники |

| Самоблокирующаяся | Автоматическая частичная блокировка при проскальзывании | Спортивные авто, кроссоверы |

Эффективность дифференциала напрямую влияет на проходимость, устойчивость и управляемость автомобиля. В полноприводных моделях дифференциалы (или их аналоги – межосевые муфты) дополнительно распределяют момент между осями.

Коэффициент главной передачи (передаточное число)

Коэффициент главной передачи (обозначается как i₀ или u) – это отношение числа зубьев ведомой шестерни (корона) к числу зубьев ведущей шестерни (промежуточный вал или хвостовик КПП). Он фиксирован для конкретной модели трансмиссии и определяет, во сколько раз уменьшается частота вращения карданного вала перед передачей крутящего момента на колёса. Формула: i₀ = Z₂ / Z₁, где Z₂ – зубья ведомой шестерни, Z₁ – зубья ведущей шестерни.

Это значение напрямую влияет на динамику и экономичность автомобиля. Большее передаточное число (например, 4.1:1) усиливает тяговое усилие на колёсах, улучшая разгон и проходимость, но снижает максимальную скорость и увеличивает расход топлива. Меньшее значение (например, 3.2:1) повышает скорость и топливную эффективность, но уменьшает приемистость.

Ключевые аспекты передаточного числа

Расчёт и подбор: Инженеры выбирают i₀ исходя из назначения ТС: внедорожники используют высокие значения (3.9–5.1), спортивные авто – низкие (2.7–3.5), грузовики – экстремальные (до 7.1). Для расчёта учитывают:

- Мощность и крутящий момент двигателя,

- Диаметр колёс,

- Аэродинамическое сопротивление,

- Требуемые динамические показатели.

Взаимосвязь с КПП: Главная передача работает в паре с коробкой передач. Общее передаточное число на каждой скорости определяется умножением i₀ на передаточное число выбранной ступени КПП. Например, при i₀=4.1 и передаче КПП 3.2:1 общий коэффициент составит 13.12:1.

| Тип автомобиля | Типичный i₀ | Влияние на характеристики |

|---|---|---|

| Внедорожник | 3.9–5.1 | Высокое тяговое усилие, проходимость |

| Городской хэтчбек | 3.2–3.8 | Баланс динамики и расхода топлива |

| Спортивный автомобиль | 2.7–3.5 | Максимальная скорость, низкое ускорение |

| Грузовик | 5.5–7.1 | Экстремальная тяга для перевозки грузов |

Последствия изменения: Установка нештатного i₀ (например, при тюнинге) требует перепрограммирования ЭБУ двигателя и спидометра. Завышение i₀ ведёт к перегреву моста и повышенному шуму, занижение – к перегрузке двигателя на высоких скоростях. Для точной диагностики износа шестерён главной передачи замеряют люфт приводов и анализируют шум при работе.

Карданный вал: связь КПП с главной передачей

Карданный вал служит ключевым звеном, передающим крутящий момент от коробки передач (КПП) к главной передаче задне- или полноприводных автомобилей. Он компенсирует изменение расстояния между агрегатами при движении подвески и обеспечивает соосность вращения.

Конструктивно вал представляет собой полую трубу с крестовинами или шарнирами равных угловых скоростей (ШРУС) на концах. Один шарнир крепится к выходному валу КПП через фланец, второй – к ведущей шестерне главной передачи. Центральная опора с подшипником фиксирует вал на кузове или раме.

Принцип работы и особенности

При работе двигателя вращение через сцепление и КПП поступает на карданный вал. Крестовины или ШРУСы позволяют валу изгибаться в вертикальной и горизонтальной плоскостях, сохраняя передачу усилия при:

- Вертикальных перемещениях моста

- Угловом смещении агрегатов

- Вибрациях двигателя и кузова

Для балансировки вращающихся масс вал проходит динамическую балансировку на заводе. Дисбаланс вызывает вибрации, разрушающие шарниры и подшипники. Техническое обслуживание включает:

- Регулярную смазку крестовин

- Контроль зазоров в шарнирах

- Диагностику опорного подшипника

| Параметр | Значение |

|---|---|

| Материал вала | Легированная сталь |

| Угол работы шарниров | До 15-20° |

| Срок службы крестовин | 80-150 тыс. км |

ШРУСы в переднем приводе: замена кардана

В переднеприводных автомобилях классический карданный вал не применяется для передачи момента на поворотные колеса из-за конструктивных ограничений. Карданный шарнир вызывает неравномерное вращение при изменении угла между валами, что приводит к вибрациям, рывкам и быстрому износу трансмиссии в условиях постоянного изменения положения колес.

ШРУС (шарнир равных угловых скоростей) полностью заменил кардан в передних приводах, обеспечивая синхронную передачу крутящего момента от дифференциала к ступице независимо от угла поворота колеса. Это решение устранило биения, повысило КПД и позволило реализовать компактную компоновку узлов.

Процедура замены наружного ШРУСа

Типичные признаки износа – хруст при повороте. Последовательность работ:

- Демонтаж колеса и тормозного диска/суппорта

- Снятие ступичной гайки (требуется мощный динамометрический ключ)

- Отсоединение шаровой опоры и рулевой тяги от поворотного кулака

- Извлечение привода из ступицы съёмником

- Снятие привода с автомобиля и фиксация в тисках

- Удаление стопорных колец и сбивание изношенного ШРУСа молотком через медную проставку

- Очистка шлицев вала, нанесение смазки ShH-4

- Установка нового ШРУСа до щелчка стопорного кольца

- Монтаж пыльника с обжимом хомутов

Обязательна замена пыльников при ремонте – повреждённый чехол вызывает попадание абразива и мгновенный выход шарнира из строя. После сборки проверяют отсутствие люфтов и плавность хода.

| Параметр | Карданный шарнир | ШРУС |

|---|---|---|

| Равномерность вращения | Пульсирующее (зависит от угла) | Постоянное (до 70°) |

| Компактность | Требует значительного пространства | Малые габариты |

| Применимость в переднем приводе | Невозможна | Базовая технология |

Сцепление: связующее звено между двигателем и КПП

Сцепление выполняет критическую функцию временного разъединения двигателя и коробки передач при переключении скоростей. Без этого механизма передача крутящего момента была бы невозможна без рывков и повреждений синхронизаторов КПП. Его работа основана на силе трения между дисками, один из которых жестко соединен с маховиком двигателя, а другой – с первичным валом трансмиссии.

Принцип действия предполагает два ключевых состояния: "выжато" (диски разомкнуты, двигатель и КПП разъединены) и "отпущено" (диски сжаты, происходит передача момента). Плавное отпускание педали обеспечивает постепенное увеличение силы трения, что позволяет трогаться без резких нагрузок на трансмиссию. От исправности сцепления напрямую зависит четкость включения передач и отсутствие посторонних шумов.

Конструктивные особенности и типы

Основные компоненты механизма включают:

- Ведущий диск (нажимной) – крепится к маховику двигателя

- Ведомый диск – оснащен фрикционными накладками и демпферными пружинами

- Диафрагменная пружина – создает необходимое усилие сжатия

- Выжимной подшипник – передает усилие от вилки сцепления

Распространенные типы сцепления:

| Тип | Принцип работы | Применение |

|---|---|---|

| Сухое однодисковое | Одна пара фрикционных поверхностей | Легковые автомобили |

| Мокрое многодисковое | Диски работают в масляной ванне | Мотоциклы, спецтехника |

| Двухмассовый маховик | Демпфирует крутильные колебания | Дизельные двигатели |

Важно: Износ фрикционных накладок ведет к пробуксовке – признаку необходимости замены сцепления. Ресурс узла зависит от стиля вождения и достигает 100-200 тыс. км. Современные системы часто дополняются гидравлическим или электронным управлением для снижения усилия на педали.

Принцип работы гидротрансформатора в АКПП

Гидротрансформатор обеспечивает передачу крутящего момента от двигателя к коробке передач через поток трансмиссионной жидкости. Он заменяет механическое сцепление, используемое в механических трансмиссиях, позволяя автомобилю плавно трогаться с места и останавливаться без отключения двигателя.

Основными компонентами гидротрансформатора являются насосное колесо (ротор), соединенное с коленвалом двигателя, турбинное колесо, связанное с валом АКПП, и реактор (статор), установленный на обгонной муфте. Эти элементы заключены в герметичный корпус, заполненный маслом.

Этапы передачи момента

Нагнетание жидкости: При вращении коленвала насосное колесо создает центробежную силу, выбрасывая масло наружу. Жидкость приобретает кинетическую энергию и ударяет в лопатки турбинного колеса.

Преобразование энергии: Масло, попадая на изогнутые лопасти турбины, меняет направление потока, заставляя ее вращаться. Это преобразует гидравлическую энергию в механическое движение вала коробки передач.

Коррекция крутящего момента: Реактор перенаправляет поток жидкости обратно на насосное колесо. На низких оборотах он блокируется обгонной муфтой, усиливая крутящий момент до 2-3 раз. При выравнивании скоростей насоса и турбины муфта освобождает статор.

Ключевые режимы работы

- Трансформация: Максимальное усиление момента при старте и разгоне (турбина вращается медленнее насоса).

- Гидромуфта: Прямая передача момента без усиления при равных скоростях вращения колес.

- Блокировка: Механическое соединение насоса и турбины через фрикционную муфту для снижения потерь на высоких скоростях.

| Компонент | Функция | Связь с двигателем/АКПП |

| Насосное колесо | Нагнетает масло под давлением | Жестко соединено с коленвалом |

| Турбинное колесо | Принимает энергию потока масла | Соединено с входным валом АКПП |

| Реактор | Корректирует поток масла | Фиксируется обгонной муфтой |

КПД системы регулируется электронным блоком управления (ЭБУ), который активирует муфту блокировки при достижении оптимальных оборотов. Современные гидротрансформаторы снижают расход топлива и вибрации за счет адаптивного управления блокировкой.

Планетарные ряды в автоматических коробках передач

Планетарный ряд (или планетарная передача) – ключевой узел автоматических коробок передач (АКПП), отвечающий за преобразование крутящего момента и изменение передаточного числа. Он состоит из трёх основных компонентов: солнечной шестерни в центре, эпицикла (кольцевой шестерни) по внешнему контуру, и сателлитов, вращающихся между ними на водиле. Такая конструкция обеспечивает компактность и возможность получения разных режимов работы при фиксации одного из элементов.

Главная функция планетарного ряда в АКПП – создание нескольких передаточных отношений без разрыва потока мощности, что гарантирует плавность переключений. Комбинации блокировки элементов (солнечной шестерни, эпицикла или водила) муфтами и тормозами коробки позволяют реализовать передние, заднюю передачи и нейтраль. Эффективность работы зависит от точности управления гидравлической системой и электронным блоком.

Принцип работы и преимущества

Передаточное число изменяется путём комбинации блокировки элементов планетарного ряда:

- Прямая передача (1:1): Солнечная шестерня и эпицикл блокируются вместе – сателлиты вращаются как единое целое.

- Понижающая передача: Эпицикл фиксируется, мощность подаётся на солнечную шестерню, выход – с водила (сателлиты работают как редуктор).

- Повышающая передача: Солнечная шестерня блокируется, вход через водило, выход – с эпицикла (сателлиты вращают внешнюю шестерню).

- Задний ход: Водило фиксируется, вход через солнечную шестерню, выход – с эпицикла (направление вращения меняется).

Ключевые преимущества планетарных рядов включают компактность, высокий КПД, равномерное распределение нагрузки на шестерни, минимальный шум и возможность получения нескольких передач в одном механизме. В современных АКПП используется 2–4 планетарных ряда, соединённых последовательно, что обеспечивает 6–10 передач при сохранении малых габаритов.

Электронное управление переключениями АКПП

Современные автоматические коробки передач используют электронные блоки управления (ЭБУ) для контроля переключений. ЭБУ непрерывно анализирует данные от датчиков: скорость вращения валов, положение дроссельной заслонки, нагрузку на двигатель, температуру масла и режим движения. На основе этих параметров процессор рассчитывает оптимальный момент и последовательность переключений, минимизируя задержки и рывки.

Электронная система взаимодействует с гидравлическим контуром АКПП через соленоиды. Получая сигналы от ЭБУ, электромагнитные клапаны дозированно регулируют давление масла, что обеспечивает плавное срабатывание фрикционов и тормозных лент. Синхронизация с главной передачей реализуется через контроль крутящего момента: ЭБУ адаптирует переключения под передаточное число редуктора для сохранения тяги и снижения ударных нагрузок на шестерни.

Ключевые аспекты работы

- Адаптивные алгоритмы: Система автоматически корректирует моменты переключений под стиль вождения и дорожные условия

- Интеграция с другими узлами: Синхронизация с ЭБУ двигателя и системой ABS для комплексного управления тягой

- Диагностика неисправностей: Фиксация ошибок в памяти (например, код P0700) при отклонениях давления или скорости вращения валов

| Параметр | Влияние на переключения | Датчики контроля |

|---|---|---|

| Положение педали газа | Определяет интенсивность разгона и момент перехода на высшую передачу | Датчик положения дросселя (TPS) |

| Нагрузка на двигатель | Влияет на выбор передачи при буксировке или движении под уклон | Датчик массового расхода воздуха (ДМРВ), датчик детонации |

| Температура ATF | Блокирует повышающие переключения при холодном масле | Термодатчик в картере АКПП |

Масло в КПП: требования и функции смазки

Масло в коробке передач выполняет критически важные функции: снижает трение между шестернями и синхронизаторами, отводит тепло от трущихся поверхностей, защищает металлические детали от коррозии и окисления, а также предотвращает образование задиров на рабочих элементах. Качественная смазка напрямую влияет на ресурс трансмиссии, уровень шума при работе и плавность переключения передач.

К маслам для КПП предъявляются строгие требования: они должны сохранять вязкостно-температурные свойства в широком диапазоне (от -40°C до +150°C), обладать высокой устойчивостью к сдвиговым нагрузкам, противостоять пенообразованию и обеспечивать стабильную защиту при экстремальном давлении. Особое значение имеет совместимость с синхронизаторами – состав не должен повреждать латунные или углеродистые компоненты.

Ключевые аспекты выбора и обслуживания

Основные функции трансмиссионного масла:

- Антифрикционная – минимизация износа шестерен и подшипников

- Теплоотводящая – охлаждение узлов за счет циркуляции жидкости

- Антикоррозионная – защита от окисления и ржавчины

- Антипенная – предотвращение вспенивания при высоких оборотах

Требования по спецификациям:

| Тип КПП | Рекомендуемые стандарты | Особенности |

|---|---|---|

| Механическая (МКПП) | API GL-4, GL-5; SAE 75W-90 | Высокое содержание EP-присадок |

| Роботизированная (РКПП) | Спецификации OEM (например, VW G 052 512) | Совместимость с мехатроникой |

| Автоматическая (АКПП) | Dexron, ATF+4, спецификации производителя | Пониженная вязкость, фрикционные свойства |

Интервалы замены:

- Для МКПП – каждые 60-100 тыс. км или по регламенту производителя

- Для АКПП – каждые 40-70 тыс. км (зависит от пробок и нагрузок)

- При агрессивной эксплуатации – сокращение интервала на 20-30%

Признаки износа шестерен коробки передач

Износ шестерен коробки передач проявляется через ряд характерных симптомов, указывающих на нарушение нормальной работы трансмиссии. Игнорирование этих признаков приводит к прогрессирующим повреждениям и полному выходу узла из строя.

Своевременная диагностика позволяет избежать дорогостоящего ремонта и повышает безопасность эксплуатации транспортного средства. Наиболее распространенные признаки износа перечислены ниже.

Основные симптомы износа

- Посторонние шумы: гул, вой или скрежет при переключении передач, особенно под нагрузкой

- Затрудненное включение передач: необходимость приложения усилия, хруст или блокировка при попытке переключения

- Самопроизвольное выключение передачи: неожиданное возвращение в нейтральное положение во время движения

- Вибрации: повышенная вибрация кузова при работе трансмиссии, усиливающаяся при разгоне

- Утечка масла: появление масляных подтеков на корпусе КПП и картере сцепления

| Признак | Особенности проявления |

|---|---|

| Металлическая стружка в масле | Обнаружение блестящих частиц при замене трансмиссионной жидкости |

| Пробуксовка | Потеря мощности при нажатии на акселератор, рывки во время движения |

| Запах гари | Появление характерного запаха перегретого масла в салоне |

Течь сальников КПП: диагностика и устранение

Сальники коробки передач предотвращают утечку трансмиссионного масла в местах соединения валов с корпусом КПП. Основными причинами течи являются естественное старение резины, механические повреждения при ремонте, перегрев агрегата или износ сопрягаемых поверхностей валов.

Игнорирование проблемы приводит к падению уровня масла, повышенному износу шестерен и подшипников, задирам на деталях. При длительной эксплуатации с низким уровнем смазки возможен выход КПП из строя, требующий дорогостоящего ремонта.

Диагностика и устранение неисправности

Методы выявления источника утечки:

- Визуальный осмотр нижней части КПП, картера сцепления и прилегающих узлов на эстакаде или подъемнике.

- Очистка подозрительных зон от загрязнений и последующий контроль масляных следов после пробега.

- Проверка состояния пыльников ШРУСов (часто путают с течью сальников).

- Контроль уровня и запаха трансмиссионной жидкости (при контакте с горячими деталями появляется характерный горелый запах).

Этапы замены сальника:

| Действие | Описание |

|---|---|

| Демонтаж | Снятие КПП или смежных узлов (привода, ШРУСа) для доступа к поврежденному сальнику |

| Извлечение | Аккуратное удаление старого сальника специнструментом без царапин на посадочном месте |

| Подготовка | Очистка посадочной поверхности, обработка вала полировочной пастой при наличии задиров |

| Установка | Нанесение герметика на наружную кромку, запрессовка нового сальника строго перпендикулярно оси вала |

| Проверка | Заправка КПП маслом до нормы, контроль утечек после сборки и в процессе эксплуатации |

Для продления ресурса новых уплотнений используйте оригинальные сальники или качественные аналоги, избегайте перегрева КПП и своевременно меняйте трансмиссионное масло. При замене сальника первичного вала обязательна регулировка подшипников и зазоров.

Пробирающиеся толчки при переключении передач

Толчки при смене ступеней КПП сигнализируют о нештатной работе трансмиссии. Это может быть вызвано износом синхронизаторов, повреждением шестерён, проблемами сцепления или неисправностями в системе управления (для автоматических коробок). Резкие рывки особенно опасны при переключении на высоких оборотах, так как создают ударные нагрузки на главную передачу и дифференциал.

Игнорирование симптомов ведёт к каскадному выходу из строя узлов трансмиссии. Ударные нагрузки провоцируют деформацию валов, разрушение подшипников главной передачи и зубьев шестерён дифференциала. В долгосрочной перспективе это потребует дорогостоящего ремонта или замены редуктора заднего моста.

Ключевые причины и последствия

- Износ сцепления:

- Замасливание или износ фрикционных накладок

- Деформация корзины или ведомого диска

- Неисправности КПП:

- Выработка синхронизаторов

- Зазоры в подшипниках первичного/вторичного валов

- Дефекты вилок переключения

- Проблемы главной передачи:

- Увеличенный зазор в зацеплении гипоидной пары

- Разрушение подшипников хвостовика редуктора

Для диагностики необходимо проверить:

| Компонент | Метод проверки |

|---|---|

| Сцепление | Измерение биения диска, проверка рабочего хода педали |

| Синхронизаторы КПП | Анализ шумов при переключении на холодную |

| Главная передача | Контроль уровня шума под нагрузкой и уровня масла |

Эксплуатация автомобиля с толчками при переключении категорически не рекомендуется – вибрации ускоряют разрушение картера главной передачи и приводят к заклиниванию дифференциала.

Хруст и шум в главной передаче: причины

Появление посторонних звуков в главной передаче – тревожный сигнал, указывающий на износ или повреждение ключевых компонентов трансмиссии. Хруст, вой или гул особенно заметны при разгоне, торможении или изменении нагрузки на ведущие колеса, требуя немедленной диагностики во избежание критических поломок.

Игнорирование шумов приводит к прогрессирующему разрушению зубьев шестерен, подшипников и дифференциала, что влечет заклинивание узла и полную потерю подвижности автомобиля. Своевременное выявление причины минимизирует затраты на ремонт.

Основные источники шумов

Ключевые факторы, провоцирующие акустические аномалии:

- Износ зубьев шестерен

Причины: естественная усталость металла, недостаток масла, перегрузки. Характерный признак – металлический хруст при переключении направления движения (разгон/торможение). - Разрушение подшипников

Причины: потеря смазки, попадание абразива, неправильная регулировка. Проявляется монотонным гулом или воем, усиливающимся с ростом скорости. - Люфт в сопряжениях

Причины: износ посадочных мест, ослабление крепежа. Вызывает прерывистый стук или лязг при резком старте или сбросе газа. - Деформация картера редуктора

Причины: удар при наезде на препятствие, перегрев. Провоцирует нарушение зацепления шестерен и вибрацию с низкочастотным гулом. - Некорректная регулировка зацепления

Причины: ошибки при сборке, неверный выбор толщины регулировочных шайб. Сопровождается воем на определенных скоростях.

Диагностические признаки:

| Тип звука | Вероятная причина | Условия проявления |

|---|---|---|

| Хруст/щелчки | Сколы на зубьях шестерен | Смена направления нагрузки |

| Монотонный вой | Износ подшипников | Прямолинейное движение |

| Лязг/стук | Критический люфт в дифференциале | Резкий старт/остановка |

Важно: Аналогичные шумы могут возникать при неисправностях ШРУСов или ступичных подшипников. Точная локализация требует проверки на подъемнике с вывешенными колесами.

Проверка уровня масла в механической КПП

Контроль уровня масла в механической коробке передач – обязательная процедура для поддержания работоспособности трансмиссии. Низкий уровень или использование некондиционной смазки приводит к перегреву деталей, ускоренному износу синхронизаторов и подшипников, а также выходу КПП из строя.

Проверку выполняют на заглушенном двигателе после 5-10 минут стоянки, чтобы масло стекло в картер. Автомобиль должен стоять строго горизонтально – перекосы искажают результаты замеров. Для доступа к контрольной пробке часто требуется снять защиту картера или демонтировать элементы подкапотного пространства.

Порядок действий

- Очистите зону вокруг заливной и контрольной пробки от грязи ветошью.

- Выкрутите контрольную пробку (обычно расположена на боковой стенке картера КПП, помечена символом «LEVEL»).

- Проверьте уровень: масло должно находиться на нижней кромке отверстия или чуть вытекать (не более 2-3 капель).

- При недостатке масла:

- Долейте смазку через заливное отверстие шприцем или воронкой;

- Используйте только спецификацию, указанную в руководстве (например, 75W-90 GL-4);

- Доливайте малыми порциями с повторной проверкой уровня.

- Заверните пробки с предписанным моментом затяжки (обычно 25-40 Нм).

| Признак проблемы | Возможная причина |

|---|---|

| Масло темное, с металлической стружкой | Износ шестерен или подшипников |

| Резкий запах гари | Перегрев трансмиссии |

| Эмульсия (белая пена) | Попадание воды в картер |

Замена масла в главной передаче: периодичность

Периодичность замены масла в редукторе главной передачи определяется производителем транспортного средства и указывается в руководстве по эксплуатации. Стандартный интервал для большинства легковых автомобилей составляет 60 000 – 120 000 км пробега или 4–5 лет эксплуатации, в зависимости от того, что наступит раньше.

Эксплуатация в тяжелых условиях требует сокращения межсервисных интервалов на 30–50%. К таким условиям относят: постоянную езду с полной загрузкой или прицепом, частые поездки по бездорожью, движение в режиме "старт-стоп" (такси, курьерские службы), длительную работу в горной местности, а также постоянное воздействие экстремально высоких или низких температур.

Факторы, влияющие на периодичность

- Тип масла: синтетические составы обычно имеют увеличенный срок службы

- Конструкция редуктора: гипоидные передачи требуют специализированных масел

- Наличие блокировки дифференциала

- Интенсивность буксования колес

| Тип транспорта | Стандартный интервал | Экстремальные условия |

|---|---|---|

| Легковые авто | 90 000–120 000 км | 45 000–60 000 км |

| Кроссоверы/внедорожники | 60 000–100 000 км | 30 000–50 000 км |

| Грузовики/фургоны | 45 000–70 000 км | 25 000–40 000 км |

Обязательная внеплановая замена требуется при обнаружении: металлической стружки на магнитной пробке, молочно-коричневого оттенка масла (признак воды), посторонних шумов в редукторе или после ремонтных работ. Контроль уровня жидкости осуществляют каждые 15 000 км через заливное отверстие.

Основные неисправности вариаторных коробок

Вариаторные коробки передач (CVT) отличаются сложной конструкцией, что обуславливает специфические уязвимости. Отсутствие фиксированных ступеней и использование клиноременного/цепного механизма создаёт уникальные риски износа.

Некорректное обслуживание, агрессивная эксплуатация и естественное старение компонентов провоцируют характерные поломки. Критически важным фактором является состояние трансмиссионной жидкости и температурный режим работы узла.

Типовые проблемы вариаторов

- Износ ремня/цепи: Деформация или растяжение приводного элемента вызывает проскальзывание, вибрации, рывки при движении.

- Повреждение конусных шкивов: Образование задиров на рабочих поверхностях шкивов нарушает плавность изменения передаточного числа.

- Отказ гидроблока:

- Загрязнение каналов или износ соленоидов

- Некорректное давление масла

- Сбои в управлении положением шкивов

- Утечки трансмиссионной жидкости: Разгерметизация сальников, прокладок или радиатора охлаждения приводит к недостатку смазки и перегреву.

- Неисправности датчиков: Выход из строя датчиков скорости, положения шкивов или температуры жидкости вызывает ошибки в работе ECU.

- Износ подшипников валов: Повышенный шум (вой, гул) на холостом ходу или при изменении нагрузки.

Перегрев – ключевая причина ускоренного износа: разрушает структуру масла, провоцирует закоксовывание гидравлических каналов и термические деформации металлических компонентов.

Перегрев автоматической коробки передач: последствия

Перегрев АКПП провоцирует деградацию трансмиссионной жидкости: масло теряет смазывающие свойства, окисляется и образует шлам. Это ухудшает теплоотвод и циркуляцию, создавая порочный круг дальнейшего роста температуры.

Критическое тепловое воздействие вызывает физические повреждения компонентов коробки. Фрикционные диски выгорают и деформируются, металлические детали подвергаются ускоренному износу, а резинотехнические элементы (сальники, уплотнители) теряют эластичность.

- Разрушение фрикционов – выгорание накладок ведет к пробуксовке, рывкам при переключениях, потере передачи крутящего момента

- Деформация валов и шестерен – тепловое расширение нарушает соосность деталей, вызывая вибрации и заклинивание

- Коксование масляных каналов – шлам забивает гидроблок, ограничивая подачу жидкости к соленоидам и муфтам

- Отказ электроники – перегрев повреждает датчики температуры, блок управления и проводку

- Разгерметизация – растрескивание сальников приводит к утечке масла и масляному голоданию

Эксплуатация с перегретой АКПП сокращает ресурс агрегата на 40-60%. Необратимые повреждения требуют капитального ремонта или замены коробки, что сопоставимо с 15-25% стоимости автомобиля.

Регулировка привода переключения передач МКПП

Регулировка привода переключения передач механической КПП устраняет люфты рычага, неточное включение скоростей и посторонние шумы. Процедура требует строгого соблюдения последовательности действий для восстановления четкости управления трансмиссией.

Основные регулируемые элементы включают тяги кулисы, тросы переключения (для гидравлических систем – рабочий цилиндр сцепления) и крепежные втулки. Необходимо проверить целостность пыльников, отсутствие деформаций тяг и состояние шарниров.

Последовательность регулировки

- Установите автомобиль на ровную поверхность, зафиксируйте стояночным тормозом.

- Переведите рычаг КПП в нейтральное положение.

- Ослабьте контргайки на регулировочной тяге кулисы.

- Отрегулируйте длину тяги согласно мануалу производителя (обычно 80-100 мм между центрами шарниров).

- Затяните контргайки с моментом 15-25 Н·м.

- Проверьте ход рычага: свободный ход не должен превышать 5-10 мм.

| Симптом неисправности | Регулируемый компонент |

|---|---|

| Рычаг болтается в нейтрали | Увеличен зазор в шарнирах кулисы |

| Скорости включаются туго | Неправильная длина троса/тяги |

| Самопроизвольное выключение передачи | Деформация тяг или износ фиксаторов |

Важно: после регулировки проверьте включение всех передач на заведенном двигателе. При сохранении проблем потребуется диагностика вилки сцепления, синхронизаторов или штока выбора передач.

Износ подшипников первичного вала коробки

Подшипники первичного вала испытывают постоянные высокие нагрузки при передаче крутящего момента от двигателя через сцепление. Постепенное разрушение их тел качения, сепараторов или дорожек качения неизбежно приводит к возникновению люфта и нарушению соосности вала.

Первыми признаками износа становятся характерные звуки: монотонный вой или гул на нейтральной передаче при работающем двигателе, который пропадает при выжиме сцепления. По мере прогрессирования дефекта появляется вибрация, усиливающаяся под нагрузкой, и металлический стук при резком сбросе газа.

Последствия и причины критического износа

Игнорирование проблемы вызывает цепную реакцию повреждений:

- Биение вала разрушает сальники, приводя к утечке масла

- Смещение валов провоцирует подклинивание шестерён и вил переключения

- Осколки разрушенных подшипников попадают в масло, повреждая синхронизаторы

- Возникает риск заклинивания первичного вала с блокировкой колёс

Основные причины ускоренного износа:

- Естественное старение (пробег свыше 200 тыс. км)

- Недостаточный уровень масла в КПП

- Эксплуатация с неотрегулированным сцеплением

- Частая буксировка тяжелых прицепов

- Агрессивный стиль вождения с резкими стартами

| Стадия износа | Симптомы | Рекомендуемые действия |

|---|---|---|

| Начальная | Лёгкий гул на нейтрали | Контроль уровня масла, замена на вязкие сорта |

| Средняя | Вибрация, вой под нагрузкой | Срочная замена подшипников без снятия КПП |

| Критическая | Стук, течь масла, хруст при переключении | Капитальный ремонт КПП с заменой валов |

Своевременная диагностика при первых признаках шума предотвращает дорогостоящий ремонт. Проверку выполняют на подъёмнике, последовательно вывешивая колеса для локализации источника гула.

Диагностика главной передачи на подъемнике

Диагностика главной передачи проводится при полной вывеске ведущих колес автомобиля на подъемнике для обеспечения свободного вращения карданного вала и моста. Обязательным условием является предварительный прогрев трансмиссионного масла до рабочей температуры, что позволяет точнее выявить отклонения в работе узла.

Проверка начинается с визуального осмотра на предмет потеков масла из сальников, повреждений картера редуктора и состояния резьбовых соединений. Далее выполняется контроль уровня и качества смазочного материала – наличие металлической стружки или посторонних включений указывает на критический износ деталей.

Основные этапы диагностики:

- Акустический контроль:

- Выявление гула или воя при работе на разных скоростях

- Фиксация щелчков при резком изменении нагрузки

- Проверка характера шумов при торможении двигателем

- Механическая проверка:

- Определение люфтов фланца кардана и полуосей

- Контроль осевого смещения ведущей шестерни

- Измерение сопротивления проворачиванию

Специалисты используют стетоскоп для точной локализации источника шума, прикладывая инструмент к зоне подшипников дифференциала и корпуса шестерен. Повышенная вибрация на кузов при работе передачи свидетельствует о дисбалансе или деформации деталей.

| Параметр | Норма | Отклонение |

|---|---|---|

| Осевой люфт шестерни | 0.05-0.1 мм | Ударные нагрузки |

| Радиальный зазор | до 0.2 мм | Износ подшипников |

| Температура картера | до 90°C | Перегрев смазки |

Финишный этап включает компьютерный анализ параметров работы дифференциала с помощью датчиков, фиксирующих биение валов и температурные аномалии. Результаты диагностики определяют необходимость регулировки зацепления шестерен или замены изношенных компонентов.

Люфты в узлах трансмиссии: методы измерения

Люфт в трансмиссии – неконтролируемый свободный ход между сопряженными элементами, возникающий из-за износа деталей (шестерен, подшипников, шлицевых соединений). Чрезмерный люфт приводит к ударным нагрузкам, вибрации, ускоренному разрушению узлов и потере мощности. Критически важно контролировать его в главной передаче, карданном валу, дифференциале и ступичных подшипниках.

Замеры проводятся при вывешенных ведущих колесах для исключения влияния сцепления с дорогой. Основные методы:

- Диагностический стенд: колеса фиксируются на платформах с датчиками угла поворота. Момент люфта определяется при резком изменении направления вращения.

- Механический индикатор (люфтомер):

- Стрелочный прибор крепится магнитом к картеру моста.

- Щуп прибора упирается в фланец кардана или тормозной диск.

- Колесо проворачивается вручную до упора в двух направлениях, фиксируя угол на шкале.

- Визуальный контроль с метками:

- На фланце кардана и картере редуктора мелом наносятся совмещенные риски.

- Помощник вращает колесо вперед-назад до момента сопротивления.

- Замеряется расхождение меток штангенциркулем или линейкой.

Нормы люфта:

| Узел | Допустимый люфт |

|---|---|

| Главная передача | 5-15 угловых минут |

| Карданный вал | До 10° (для шарниров) |

| Ступичный подшипник | Осевой люфт ≤ 0,05 мм |

Важно! Замеры выполняются на прогретом агрегате. Превышение норм требует немедленного ремонта во избежание аварийного разрушения трансмиссии.

Сальники полуосей: замена при утечках

Сальники (маслосъемные манжеты) полуосей являются критически важными уплотнительными элементами, расположенными там, где полуоси выходят из картера заднего моста или редуктора переднего привода. Их основная функция – предотвращение утечки трансмиссионного масла из картера главной передачи и дифференциала наружу, одновременно защищая внутренние узлы агрегата от попадания грязи, пыли и воды извне.

Герметичность этого соединения жизненно необходима для корректной работы и долговечности главной передачи, дифференциала и подшипников полуосей. Потеря даже небольшого количества масла из-за изношенного сальника может привести к масляному голоданию, перегреву, повышенному износу зубьев шестерен и подшипников, и в конечном итоге – к дорогостоящему ремонту или полной замене редуктора моста.

Признаки неисправности и процедура замены

Основной признак выхода сальника полуоси из строя – видимая утечка трансмиссионного масла в районе внутреннего ШРУСа (шарнира равных угловых скоростей) переднеприводного автомобиля или фланца полуоси заднего моста. Масло обычно разбрызгивается на внутреннюю поверхность колесного диска, тормозной суппорт, элементы подвески и днище автомобиля. Иногда можно заметить снижение уровня масла в редукторе при его плановой проверке.

Процесс замены сальника полуоси включает следующие ключевые этапы:

- Подготовка и снятие колеса: Автомобиль надежно фиксируется на подъемнике или домкратах. Снимается соответствующее колесо.

- Демонтаж полуоси: Откручивается ступичная гайка (если применимо). Отсоединяются элементы, мешающие вывешиванию ступицы (тормозной суппорт, датчик ABS). Шаровые опоры или элементы подвески отсоединяются для обеспечения достаточного хода ступицы. Полуось выбивается или вытягивается из ступицы и шлицевого соединения дифференциала.

- Извлечение старого сальника: Старый сальник аккуратно поддевается отверткой или специальным съемником и извлекается из посадочного места в картере редуктора. Посадочное место тщательно очищается от грязи и остатков старого масла.

- Установка нового сальника: Новый сальник смазывается чистым трансмиссионным маслом по внешнему диаметру и кромке губы. Он аккуратно запрессовывается в посадочное место строго заподлицо, без перекосов, с помощью оправки подходящего диаметра или старого сальника (чтобы не повредить новую деталь).

- Монтаж полуоси и проверка: Шлицевой конец полуоси также смазывается маслом. Полуось аккуратно вставляется обратно в дифференциал, стараясь не повредить кромку нового сальника. Собираются все снятые элементы (подвеска, тормоза, колесо). Доливается трансмиссионное масло в редуктор до требуемого уровня. После пробной поездки необходимо повторно проверить область вокруг сальника на отсутствие подтеканий.

| Последствия игнорирования утечки | Результат |

|---|---|

| Падение уровня масла в редукторе | Масляное голодание, перегрев, задиры шестерен и подшипников |

| Попадание абразива (грязи, воды) | Ускоренный износ всех трущихся поверхностей внутри редуктора и дифференциала |

| Потеря герметичности | Риск выхода из строя главной передачи, необходимость дорогостоящего ремонта |

Ключевые моменты при замене: Использование только качественных оригинальных сальников или проверенных аналогов. Крайне важно не повредить кромку сальника при установке полуоси. Обязательна проверка и при необходимости замена стопорного кольца на полуоси. Контроль уровня и состояния трансмиссионного масла после замены – обязателен.

Переборка редуктора главной передачи - алгоритм

Процедура требует строгой последовательности и соблюдения технических нормативов. Необходимо подготовить специнструмент (съемники, динамометрический ключ, оправки), промывочные жидкости и ремкомплект с новыми сальниками, подшипниками и крепежом.

Перед разборкой очистите корпус редуктора от загрязнений. Отметьте взаимное положение картера и крышки дифференциала меловыми метками для сохранения настроек при сборке. Слейте трансмиссионное масло через сливное отверстие.

Этапы работ

- Демонтаж:

- Отсоедините карданный вал и полуоси

- Выкрутите крепежные болты корпуса редуктора

- Извлеките редуктор в сборе на верстак

- Разборка:

- Снимите сальники хвостовика и полуосей

- Расконтрите и отверните гайку хвостовика

- Извлеките фланец хвостовика съемником

- Демонтируйте крышку подшипников дифференциала

- Выпрессуйте подшипники дифференциала

- Извлеките коробку дифференциала с шестернями

- Снимите ведущую шестерню с вала

- Дефектовка:

- Промойте все детали в керосине

- Проверьте зубья шестерен на сколы и износ

- Контролируйте зазоры в подшипниках и дифференциале

- Замените все уплотнения и поврежденные компоненты

- Сборка и регулировка:

Операция Инструмент Критерий Установка предварительного натяга подшипников ведущей шестерни Динамометрический ключ 0.1-0.15 Н·м сопротивления вращению Регулировка зацепления шестерен Краска-контролер Пятно контакта в средней части зуба Натяг подшипников дифференциала Щуп Боковой люфт 0.05-0.1 мм - Завершение:

- Установите новые сальники с использованием монтажной оправки

- Залейте рекомендованное масло до контрольного отверстия

- Проверьте отсутствие течей при пробном запуске

Важно: После первых 500 км пробега выполните контроль момента затяжки крепежа и состояния масла.

Использование качественного масла - защита КПП

Качественное масло выполняет критически важные функции в главной передаче: снижает трение между зубьями шестерён, эффективно отводит тепло от зоны контакта и предотвращает образование задиров на металлических поверхностях. Несоответствующее или деградировавшее масло теряет смазывающие свойства, что приводит к резкому увеличению механического износа узла.

Регулярная замена масла в соответствии с регламентом производителя удаляет абразивную металлическую стружку и продукты распада присадок. Игнорирование интервалов замены провоцирует ускоренное разрушение зубьев гипоидной пары и подшипников дифференциала, что проявляется гулом, вибрацией и влечёт дорогостоящий ремонт.

Ключевые преимущества применения рекомендованного масла

- Соответствие допускам производителя: Специальные гипоидные масла содержат противозадирные присадки (EP), рассчитанные на экстремальные нагрузки в главной передаче.

- Стабильность вязкости: Сохранение оптимальной масляной плёнки при высоких температурах и давлениях предотвращает контакт металла с металлом.

- Антикоррозийная защита: Замедляет окисление деталей при контакте с влагой и агрессивными веществами.

Важно: Использование универсальных или неподходящих по спецификации масел – основная причина преждевременного выхода из строя главной передачи. Экономия на смазочном материале многократно увеличивает риск катастрофических поломок трансмиссии.

Прогрев коробки передач при отрицательных температурах

При сильном морозе трансмиссионное масло в коробке передач густеет, теряя текучесть. Это затрудняет смазку трущихся деталей и корректное переключение ступеней. Начало движения без предварительного прогрева создаёт ударные нагрузки на шестерни и синхронизаторы, ускоряя износ механизма.

Особенно критичен холодный пуск для автоматических коробок (АКПП): гидротрансформатор не может эффективно передавать крутящий момент загустевшей жидкости, а клапаны гидроблока работают с задержками. В механических КПП (МКПП) ощущается повышенное усилие при переключении рычага до момента разжижения масла.

Правильная методика прогрева

- Запуск двигателя на нейтральной передаче (для МКПП) или в режиме P/N (для АКПП).

- Ожидание 3-7 минут (зависит от температуры воздуха). За это время антифриз прогреется до +50°C, частично нагревая картер КПП через общие узлы крепления.

- Начало движения на пониженных оборотах (не выше 2000 об/мин). Первые 5-10 км избегать резких ускорений и высоких скоростей.

| Тип КПП | Риски холодного старта | Особенности прогрева |

|---|---|---|

| МКПП | Разрушение синхронизаторов, деформация валов | Выжимать сцепление перед запуском, плавное переключение 1-3 передач |

| АКПП | Износ фрикционов, перегрев ATF в гидротрансформаторе | Запрет переключения в Drive до прогрева двигателя, использование зимних режимов (если предусмотрены) |

Важно: Современные синтетические масла (например, 75W-90) менее подвержены загустению, но не отменяют необходимость щадящего режима в первые минуты движения. Для роботизированных коробок (DSG) и вариаторов (CVT) рекомендации аналогичны АКПП, так как их работа зависит от давления жидкости.

Некоторые действия водителя создают критические нагрузки на автоматическую трансмиссию, провоцируя ускоренный износ фрикционных дисков, перегрев масла и повреждение гидроблока. Избегание этих приемов напрямую влияет на сохранность механизмов АКПП и предотвращает дорогостоящий ремонт.

Особенно разрушительны резкие маневры при непрогретой коробке, а также систематическое игнорирование режимов, предусмотренных производителем для сложных условий эксплуатации. Соблюдение простых правил эксплуатации снижает тепловую и механическую усталость узлов.

Запрещенные приемы вождения для продления жизни АКПП

Ключевые ограничения

Переключение режимов движения без полной остановки: Переход из D в R (или наоборот) до прекращения движения автомобиля вызывает ударную нагрузку на планетарные механизмы. Всегда удерживайте педаль тормоза до момента фиксации авто.

- Буксировка прицелов/авто без учета норм:

- Превышение максимально разрешенной массы прицепа

- Движение в режиме D на затяжных подъемах (используйте понижающие диапазоны)

- Буксировка другого ТС с вывешенными ведущими колесами

- Принудительное включение нейтрали (N) при движении:

- Катание "накатом" с отключенной передачей нарушает циркуляцию масла

- Резкий переход в D после нейтрали вызывает проскальзывание фрикционов

| Ситуация | Риск для АКПП | Альтернатива |

|---|---|---|

| Длительная пробуксовка в грязи/снегу | Перегрев масла > 140°C, коксование каналов | Раскачивание авто: вперед-назад с паузами в 3 сек |

| Удержание на уклоне "газом" (без тормоза) | Проскальзывание пакетов фрикционов | Активация режима Hill Holder или ручного тормоза |

Игнорирование прогрева в мороз: Движение под нагрузкой при температуре ATF ниже -25°C увеличивает вязкость масла, вызывая масляное голодание гидротрансформатора. При -30°C и ниже обязателен прогов на P или N 10-15 минут.

Подбор передачи в зависимости от дорожной ситуации

Выбор передачи напрямую влияет на безопасность, топливную экономичность и ресурс трансмиссии. Неправильный подбор может привести к потере контроля, перегреву сцепления или детонации двигателя.

Ключевые факторы включают текущую скорость, уклон дороги, состояние покрытия, массу груза и динамику разгона. Передачи следует переключать плавно, избегая работы мотора на критически низких или высоких оборотах.

Рекомендации по выбору передач

- Городской трафик (пробки): 2-3 передача для маневренности. Нейтраль только при полных остановках.

- Крутые подъемы: Пониженная передача (3-4 для МКПП) до начала подъема. Запрещено переключение на подъеме.

- Спуски: Передача, соответствующая подъему (торможение двигателем). Нейтраль не использовать!

- Обгон: Предварительное включение пониженной передачи для резкого ускорения (4→3 для МКПП).

- Скользкое покрытие: Старт со 2 передачи, плавное переключение без рывков.

| Ситуация | Рекоменд. передача (МКПП) | Опасные ошибки |

|---|---|---|

| Старт на льду | 2 | Старт на 1 передаче с пробуксовкой |

| Буксировка прицепа | 3-4 | Движение на 5-6 передаче под нагрузкой |

| Затяжной поворот | 2-3 | Прохождение на высокой передаче с риском заглохнуть |

Для автоматических КПП используйте режимы: L/D2 (подъемы/бездорожье), S (динамичная езда), M (ручное управление на серпантинах). Избегайте длительного активирования Kick-down на скользких участках.

Негативное воздействие пробуксовок на трансмиссию

Пробуксовка колес провоцирует резкие ударные нагрузки на элементы трансмиссии, особенно на главную передачу. В момент срыва сцепления с поверхностью и последующего захвата происходит многократное превышение расчетных усилий на зубья шестерен и подшипники. Такие циклические удары создают микротрещины в металле, ускоряя усталостное разрушение.

Локальный перегрев узлов при длительной пробуксовке снижает вязкость трансмиссионного масла, ухудшая его защитные свойства. Недостаточное смазывание трущихся поверхностей главной передачи ведет к задирам на гипоидных шестернях и деформации сателлитов дифференциала. Перегрев также вызывает коксование масла, засоряя каналы подачи смазки.

Ключевые последствия для компонентов:

- Главная пара: коробление зубьев ведущей/ведомой шестерен, выкрашивание рабочих поверхностей

- Дифференциал: заклинивание сателлитов, разрушение оси крестовины

- Подшипники: расплавление сепараторов, деформация обойм

- Сальники: потеря герметичности из-за перепадов температур

Регулярные пробуксовки сокращают ресурс трансмиссии в 2-3 раза, требуя дорогостоящего ремонта с заменой гипоидной пары и смежных узлов. Наибольшему риску подвержены автомобили с блокировкой дифференциала при агрессивном старте.

Замена главной пары для тюнинга автомобиля

Замена главной пары (ГП) – ключевой метод тюнинга трансмиссии, направленный на изменение передаточного числа редуктора. Это напрямую влияет на динамику разгона и максимальную скорость автомобиля. Установка пары с увеличенным передаточным числом (например, 4.1 вместо штатных 3.7) усиливает крутящий момент на колесах, сокращая время разгона.

Модификация особенно востребована в автоспорте и для форсированных двигателей, где требуется быстрый выход на пик мощности. Однако повышение передаточного отношения снижает максимальную скорость и увеличивает нагрузку на двигатель. Подбор оптимального значения требует учета мощности ДВС, веса авто и типа соревнований (драг-рейсинг, кольцевые гонки).

Особенности и этапы замены

Критичные аспекты при тюнинге главной пары:

| Фактор | Увеличение ПЧ (пример: 4.1→4.7) | Уменьшение ПЧ (пример: 3.9→3.2) |

|---|---|---|

| Динамика разгона | Улучшается (+15-25%) | Ухудшается |

| Максимальная скорость | Снижается | Повышается |

| Расход топлива | Растет (особенно на трассе) | Снижается на высоких скоростях |

Этапы установки:

- Подбор пары под задачи:

- Для драг-рейсинга – ПЧ 4.3-5.1

- Для ежедневной эксплуатации – ПЧ 3.7-4.1

- Демонтаж редуктора: снятие карданного вала, полуосей, креплений.

- Регулировка зацепления шестерен с помощью шаблонов для контроля зазоров.

- Замена сальников и заливка специализированного масла (например, LSD 75W-90).

Ошибки при установке приводят к гулу трансмиссии, перегреву и разрушению шестерен. Требуется обкатка 500-1000 км без резких ускорений. Для переднеприводных авто дополнительно проверяют развесовку, чтобы избежать пробуксовки колес.

Причины отказа коробки передач при старте автомобиля

Проблема проявляется в невозможности начать движение или рывках при трогании. Часто сопровождается посторонними звуками: скрежетом, гулом или металлическим стуком из трансмиссии.

Неисправность требует немедленной диагностики, так как эксплуатация с поврежденной КПП усугубляет дефекты и может вывести из строя смежные узлы, включая главную передачу.

Основные причины неисправностей

- Износ сцепления (МКПП): пробуксовка диска из-за истертых фрикционных накладок или замасливания.

- Низкий уровень масла: недостаток смазки приводит к перегреву и разрушению шестерен, особенно в главной передаче.

- Дефекты гидротрансформатора (АКПП): утечки рабочей жидкости, износ лопаток или неисправность муфты блокировки.

- Разрушение синхронизаторов: невозможность включения передач из-за повреждения блокирующих колец.

- Поломка зубьев шестерен: критический износ первичного вала или шестерни главной пары.

- Электронные сбои: неисправность датчиков положения вала, соленоидов или блока управления (для роботизированных/автоматических КПП).

Обслуживание ШРУСов переднеприводных автомобилей

Шарниры равных угловых скоростей (ШРУСы) критически важны для передачи крутящего момента от коробки передач к ведущим колесам. Наружный ШРУС обеспечивает поворот колес при изменении угла, внутренний компенсирует вертикальные перемещения подвески относительно КПП.

Регулярное обслуживание предотвращает разрушение шарниров из-за загрязнения, потери смазки или механических повреждений. Основное внимание уделяется целостности пыльников и состоянию смазочного материала.

Ключевые этапы обслуживания

Диагностика неисправностей: Характерные признаки износа:

- Щелчки при резком повороте (наружный ШРУС)

- Вибрация при разгоне (внутренний ШРУС)

- Трещины или разрывы резиновых пыльников

Проверка и замена пыльников:

- Поднять авто домкратом, снять колесо

- Визуально оценить целостность пыльников на обоих ШРУСах

- При повреждениях – немедленная замена с очисткой шарнира

Смазка ШРУСов: Используется только специальная пластичная смазка (например, на основе дисульфида молибдена). Этапы:

| Действие | Детали |

|---|---|

| Очистка | Полное удаление старой смазки и абразивных частиц |

| Заполнение | Равномерное распределение смазки внутри корпуса шарнира и пыльника |

| Объем | Строго по рекомендациям производителя (обычно 80-120 г) |

Замена шарнира: Требуется при выработке сепаратора или шариков, появлении зазоров. После установки нового ШРУСа обязательна проверка углов установки колес.

Перспективные разработки в производстве КПП

Современные разработки в области коробок переключения передач (КПП) и трансмиссий в целом сосредоточены на повышении эффективности, снижении потерь, улучшении динамики и комфорта вождения, а также на адаптации к новым типам силовых установок, прежде всего к электромоторам и гибридным системам. Интеллектуализация управления трансмиссией становится ключевым фактором.

Основные усилия инженеров направлены на создание решений, способных мгновенно адаптироваться к стилю вождения, дорожным условиям и обеспечивать максимально плавное и быстрое переключение передач без разрыва потока мощности. Особое внимание уделяется снижению массы и механических потерь в узлах, включая главную передачу.

Ключевые направления инноваций

Среди наиболее значимых перспективных разработок выделяются:

- Гибридные КПП: Интеграция электромотора непосредственно в корпус КПП (например, в коробку с двойным сцеплением - DCT) или с планетарной автоматической коробкой (AT). Электромотор выполняет функции стартера, генератора, обеспечивает движение на низких скоростях, рекуперацию и подхват для компенсации паузы при переключениях.

- Электрифицированные главные передачи: Разработка электронных блокируемых дифференциалов с высокоскоростными приводами, управляемыми бортовым компьютером, и интеграция моторов-колес, где электродвигатель размещен непосредственно в ступице колеса, а главная передача как отдельный узел отсутствует.

- Продвинутые "бесступенчатые" трансмиссии (CVT): Улучшение конструкции вариаторов (новые типы цепей/ремней, усовершенствованные конусы), расширение диапазона передаточных чисел и разработка гибридных вариаторов, сочетающих плавность CVT с возможностью фиксированных передач для лучшей динамики.

- Оптимизация материалов и смазки: Применение облегченных сплавов и композитов для корпусов и деталей КПП и главной передачи, использование низковязких масел с улучшенными противоизносными свойствами для снижения потерь на трение и паразитных потерь в гипоидном зацеплении.

- Искусственный интеллект в управлении: Использование алгоритмов машинного обучения для предсказания действий водителя (анализ педали газа, тормоза, данных навигации, камер) и заблаговременного выбора оптимальной передачи. Системы, адаптирующие логику переключений под индивидуальный стиль вождения.

Сравнительные характеристики перспективных КПП

| Тип КПП | Ключевое преимущество | Основная задача разработок |

|---|---|---|