Кран управления тормозами прицепа - устройство и подключение

Статья обновлена: 01.03.2026

Безопасность движения автопоезда напрямую зависит от исправности и слаженной работы тормозных систем тягача и прицепа. Центральным элементом управления торможением буксируемого транспортного средства выступает кран управления тормозами прицепа.

Этот узел, установленный в кабине тягача, позволяет водителю синхронно активировать и регулировать усилие торможения прицепа одновременно с тормозами самого автомобиля. Понимание его устройства, принципа действия и правил подключения критически важно для безопасной эксплуатации состава.

В статье подробно разберем конструктивные особенности крана, физические основы его функционирования и ключевые этапы корректного монтажа и соединения с пневмосистемой прицепа.

Основное назначение узла в тормозной системе

Кран управления тормозами прицепа выполняет функцию главного командного элемента, обеспечивающего синхронную работу тормозных систем тягача и прицепа. Он преобразует давление в пневмосистеме тягача в управляющие сигналы для активации тормозных механизмов прицепа пропорционально усилию на педали.

Узел гарантирует независимое управление тормозами прицепа во время стоянки через ручной тормозной кран, а также аварийное срабатывание при разрыве магистрали. Это исключает риск неконтролируемого движения сочленённого транспортного средства при авариях.

Ключевые функции

- Передача тормозного усилия: Дозированная подача сжатого воздуха к тормозным камерам прицепа при нажатии на педаль тягача

- Синхронизация систем: Обеспечение одновременного срабатывания тормозов автопоезда без задержек

- Аварийная защита: Автоматическое торможение прицепа при отсоединении от тягача или разрыве магистрали

- Регулировка давления: Корректировка усилия в зависимости от загрузки прицепа через ручной регулятор

- Стояночный режим: Удержание прицепа на месте при активации "ручника" тягача

Типы кранов управления тормозами прицепа

Краны управления тормозами прицепа подразделяются на два основных типа по количеству используемых пневматических магистралей: однопроводные (single-line) и двухпроводные (dual-line). Конструктивные различия определяют их функциональность, совместимость с тормозными системами и алгоритм работы.

Выбор типа зависит от требований безопасности, характеристик тягача и прицепа, а также региональных стандартов. Однопроводные системы распространены в легковом транспорте, двухпроводные – в коммерческих автопоездах благодаря повышенной надёжности.

Однопроводные системы

Используют единственную магистраль, выполняющую две функции:

- Подача воздуха для растормаживания прицепа при повышении давления.

- Активация тормозов при падении давления (например, при разрыве магистрали).

Подключение осуществляется через кран с одной парой штуцеров. Основной недостаток – задержка срабатывания тормозов прицепа при экстренном торможении тягача.

Двухпроводные системы

Оснащены двумя независимыми магистралями:

- Постоянная магистраль (SUPPLY): поддерживает постоянное давление в ресивере прицепа.

- Управляющая магистраль (CONTROL): регулирует торможение через изменение давления (торможение при повышении давления).

Кран имеет две пары штуцеров. Преимущества: мгновенная реакция на команды водителя, резервный контур безопасности.

| Параметр | Однопроводный | Двухпроводный |

|---|---|---|

| Количество магистралей | 1 | 2 |

| Скорость срабатывания | Замедленная | Мгновенная |

| Безопасность при разрыве | Автоторможение | Автоторможение + резервный запас воздуха |

| Совместимость | Легковые прицепы | Грузовые автопоезда, полуприцепы |

Ключевые компоненты внутреннего устройства

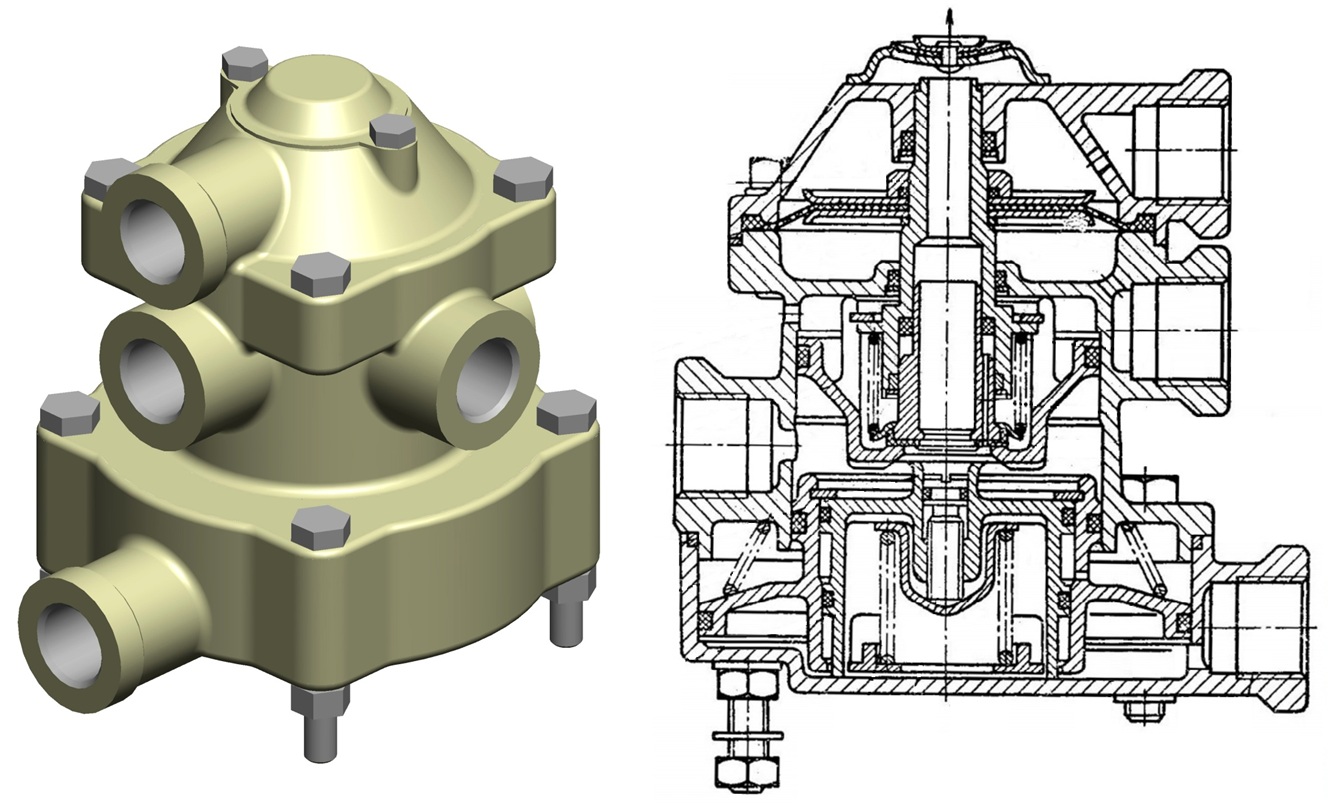

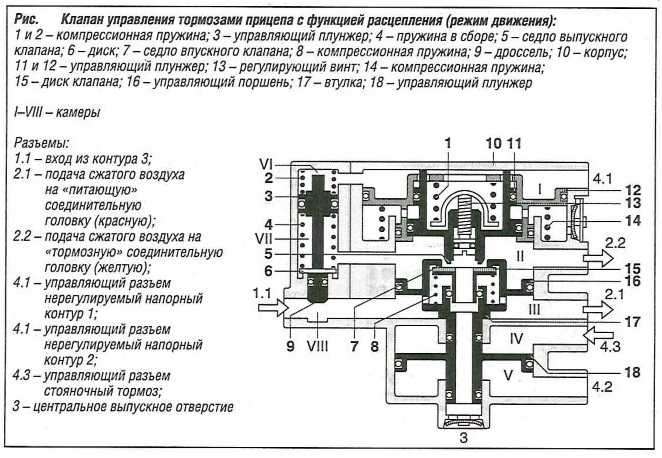

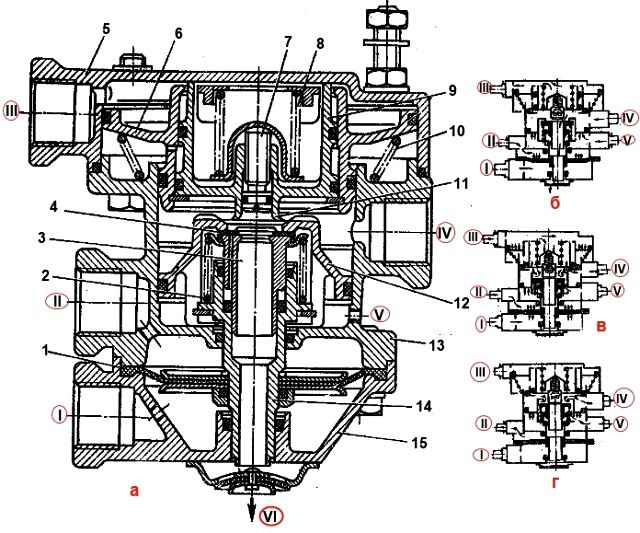

Внутреннее устройство крана управления тормозами прицепа представляет собой сложную пневматическую систему, обеспечивающую точную дозировку давления воздуха в тормозных магистралях. Его конструкция рассчитана на надёжную работу в условиях вибраций, перепадов температур и постоянных циклов срабатывания.

Основные компоненты размещены в прочном корпусе и взаимодействуют через систему каналов и клапанов. Каждый элемент выполняет строго определённую функцию, обеспечивая синхронное или независимое управление тормозными механизмами прицепа в зависимости от режима работы тягача.

Основные функциональные элементы

Конструкция крана включает следующие критически важные компоненты:

- Корпус: Литая металлическая основа с внутренними воздушными каналами и посадочными местами для всех элементов. Обеспечивает герметичность системы.

- Двойной поршень: Состоит из двух ступеней (верхней и нижней). Реагирует на давление от тормозной педали тягача и ручного тормоза, перемещаясь для управления клапанами.

- Впускной клапан: Отвечает за подачу сжатого воздуха из ресивера тягача в магистраль управления тормозами прицепа при нажатии на тормоз.

- Выпускной клапан: Обеспечивает сброс давления из тормозной магистрали прицепа в атмосферу при отпускании тормозов.

- Перепускной клапан: Регулирует баланс давления между контурами, предотвращает обратные потоки воздуха.

- Уплотнительные кольца и манжеты: Резинотехнические элементы, гарантирующие герметичность подвижных соединений (поршней, штоков) и статичных стыков.

- Возвратные пружины: Возвращают поршень и клапаны в исходное положение после прекращения воздействия управляющего давления.

- Следящий механизм: Система рычагов или каналов, передающая усилие от педали/рычага управления непосредственно на поршень крана.

Рабочие режимы крана определяются положением его поршня, которое изменяется под действием:

- Давления воздуха от тормозной системы тягача

- Механического воздействия через следящий механизм

- Усилия возвратных пружин

Функции ключевых клапанов в разных режимах:

| Клапан | Торможение | Растормаживание | Аварийное закрытие |

| Впускной | Открыт (подача воздуха) | Закрыт | Закрыт |

| Выпускной | Закрыт | Открыт (сброс давления) | Закрыт |

| Перепускной | Регулирует поток | Блокирует обратный поток | Фиксирует давление |

Распределительный поршень: конструкция и функции

Распределительный поршень представляет собой прецизионный цилиндрический элемент, размещенный внутри корпуса крана управления тормозами прицепа. Его конструкция включает рабочие поверхности с уплотнительными кольцами (манжетами), канавки для перепуска воздуха и точные зоны взаимодействия с впускными/выпускными клапанами. Основной материал изготовления – антикоррозийные сплавы алюминия или латуни, обеспечивающие износостойкость при постоянном перемещении под давлением.

Геометрия поршня спроектирована с учетом двух ключевых положений: "транспортное" (движение без торможения) и "тормозное". На его поверхности выполнены кольцевые каналы, которые при смещении поршня под действием давления от тормозного крана кабины попеременно соединяют или блокируют магистрали, управляя потоком сжатого воздуха. Точность обработки поверхностей критична для герметичности и предотвращения утечек в системе.

Основные функции распределительного поршня:

- Дозирование давления: Регулирует величину воздушного потока из ресивера тягача в тормозные камеры прицепа пропорционально усилию на педали тормоза.

- Переключение режимов: Мгновенно перекрывает подачу воздуха в магистраль прицепа при расторможении (положение "транспорт") и открывает линию сброса давления при экстренном расцепке ("аварийный" режим).

- Балансировка системы: Синхронизирует скорость наполнения/опустошения тормозных камер прицепа с работой тормозов тягача через обратную связь по давлению в управляющей магистрали.

| Конструктивный элемент | Назначение |

| Уплотнительные манжеты | Герметизация камер, разделение зон высокого/низкого давления |

| Кольцевые каналы (пояса) | Формирование путей для воздуха между магистралями |

| Торцевая рабочая поверхность | Восприятие давления управляющего сигнала от тягача |

| Направляющая часть | Обеспечение строго линейного перемещения в корпусе |

Роль возвратной пружины в работе механизма

Возвратная пружина обеспечивает автоматическое перемещение поршня крана в исходное положение при сбросе давления в управляющей магистрали. Когда водитель отпускает тормозную педаль, пружина мгновенно сдвигает поршень, перекрывая подачу воздуха к тормозным камерам прицепа.

Без исправной пружины поршень останется в активированном состоянии даже после прекращения торможения. Это вызовет постоянное подтормаживание прицепа, перегрев тормозных механизмов и полную блокировку колес при движении.

Критичные функции пружины

- Сброс тормозного усилия: Разблокирует тормозные колодки за счет обратного хода поршня

- Синхронизация систем: Гарантирует одновременное растормаживание тягача и прицепа

- Предотвращение утечек: Плотно прижимает уплотнители к седловинам в нейтральной позиции

Жесткость пружины рассчитана на преодоление сил трения в механизме и остаточного давления. Коррозия или поломка пружины приводит к залипанию поршня, что требует немедленной замены узла во избежание аварийных ситуаций.

Как давление воздуха воздействует на клапаны

В кране управления тормозами прицепа давление воздуха выполняет роль управляющей силы, открывая или закрывая клапаны для регулировки потока. При подаче сжатого воздуха от тягача через соединительную головку ("пневморозетку") давление воздействует на мембраны и поршни внутри клапанов, преодолевая сопротивление пружин.

В зависимости от фазы работы (торможение/растормаживание) давление направляется в разные каналы. При нажатии на тормозную педаль тягача управляющее давление смещает золотник тормозного клапана, открывая путь воздуху к тормозным камерам прицепа. При сбросе давления пружины возвращают клапаны в исходное положение, выпуская воздух из системы.

Принципы воздействия давления на ключевые клапаны

Рассмотрим детализацию процессов:

- Аварийный клапан: При отсутствии давления в магистрали тягача пружина удерживает клапан закрытым, блокируя утечки из прицепа. При подаче воздуха давление сжимает пружину, открывая проход для заполнения ресиверов.

- Двухсекционный клапан: Управляющее давление от рукоятки крана воздействует на верхний поршень, открывая доступ воздуху из ресивера к тормозным камерам. Снижение давления ослабляет усилие на поршень, и пружина перекрывает поток.

- Клапан растормаживания: Давление из магистрали "оранжевого" шланга (постоянного питания) приподнимает мембрану, обеспечивая связь между тормозными камерами и атмосферой для сброса тормозов.

В таблице ниже систематизированы фазы работы:

| Режим | Источник давления | Воздействие на клапаны |

|---|---|---|

| Зарядка | Магистраль питания (красный шланг) | Открывает аварийный клапан, заполняет ресиверы |

| Торможение | Управляющая магистраль (желтый шланг) | Сдвигает золотник двухсекционного клапана, подает воздух к тормозам |

| Растормаживание | Сброс давления в желтом шланге | Закрывает двухсекционный клапан, открывает выпускной клапан |

Важно отметить: точность срабатывания клапанов напрямую зависит от баланса между силой давления воздуха и калиброванным усилием пружин. Загрязнение или износ этих компонентов нарушает пропорциональность управления тормозами.

Этапы передачи сигнала от тягача к прицепу

Передача управляющего сигнала начинается с воздействия водителя на педаль тормоза тягача. Это действие изменяет давление в пневмосистеме, формируя команду для тормозного контура прицепа.

Кран управления тормозами прицепа преобразует полученный сигнал и направляет его через соединительные магистрали. Синхронность срабатывания тормозов обеспечивается точной калибровкой давления и герметичностью соединений.

Последовательность операций

- Формирование управляющего давления: При нажатии педали тормоза срабатывает тормозной кран тягача, создавая регулируемое давление в управляющей магистрали крана прицепа.

- Реакция крана управления: Получая сигнал, кран прицепа открывает доступ сжатого воздуха из ресиверов тягача в сигнальную линию (красный шланг).

- Передача по магистралям: Давление передается через соединительные головки типа Палм по герметичным трубопроводам к тормозному клапану прицепа.

- Активация тормозов прицепа: Сигнальное давление воздействует на ускорительный клапан прицепа, который подает воздух из ресиверов прицепа напрямую в тормозные камеры колес.

Формирование управляющего импульса водителем

Управляющий импульс для тормозов прицепа создается водителем через механическое воздействие на педаль тормоза тягача. При нажатии педали усилие передается к тормозному крану автомобиля, который преобразует физическое воздействие в изменение давления воздуха в пневмосистеме.

Кран управления прицепом (основной элемент тормозного крана тягача) фиксирует это изменение и формирует пропорциональный управляющий сигнал. Давление воздуха в магистрали управления (синей) синхронно увеличивается относительно силы и скорости нажатия на педаль, обеспечивая точное соответствие между действиями водителя и интенсивностью торможения прицепа.

Этапы передачи импульса

- Нажатие педали тормоза активирует тормозной кран тягача

- Поршень крана управления открывает доступ сжатого воздуха из ресивера в управляющую магистраль

- Воздушный поток по синей линии достигает тормозного крана прицепа

| Действие водителя | Реакция системы |

|---|---|

| Плавное нажатие педали | Постепенный рост давления в управляющей магистрали |

| Резкое нажатие педали | Мгновенный скачок давления для экстренного торможения |

| Сброс усилия с педали | Стравливание воздуха через выпускные клапаны крана |

Процесс подачи воздуха в тормозные камеры

При нажатии педали тормоза тягача воздух из ресиверов поступает в управляющую секцию тормозного крана. Этот воздух направляется по магистрали управления (синего цвета) к крану управления тормозами прицепа, создавая в нём управляющее давление.

Управляющее давление воздействует на мембрану или поршень внутри крана прицепа, преодолевая сопротивление возвратной пружины. Это перемещает золотник, открывая проход для сжатого воздуха из питающей магистрали (красного цвета) к тормозным магистралям прицепа.

Этапы подачи воздуха

Открытый золотник крана обеспечивает:прямую подачу воздуха из питающей магистрали тягача через соединительные головки типа «Палм» по магистралям прицепа к тормозным камерам. Давление в камерах пропорционально усилию на педали.

Воздух воздействует на диафрагмы тормозных камер, преобразуя энергию давления в механическое движение:шток камеры перемещается, передавая усилие через разжимной кулак или клин на колодки, которые прижимаются к барабану.

- Срабатывание педали тормоза тягача

- Подача управляющего давления на кран прицепа

- Открытие канала питающей магистрали

- Наполнение тормозных камер прицепа

- Сжатие тормозных колодок

При отпускании педали:управляющее давление сбрасывается через кран тягача в атмосферу. Возвратная пружина крана прицепа перемещает золотник в исходное положение, перекрывая подачу воздуха и стравливая давление из тормозных камер через выпускное отверстие.

| Состояние системы | Положение золотника | Давление в камерах |

|---|---|---|

| Торможение | Открыто | Растёт до 6.5-7.5 бар |

| Растормаживание | Закрыто + сброс | Падает до 0 бар |

Принцип растормаживания прицепа при отпускании педали

При отпускании педали тормоза тягача давление в тормозной системе автомобиля падает. Это снижение передается через кран управления тормозами прицепа по магистрали "питания". Механизм внутри крана реагирует на уменьшение давления, переключая каналы для сброса воздуха из тормозных камер прицепа.

Ключевой элемент процесса – золотниковый или клапанный механизм крана. При падении управляющего давления он смещается, открывая путь для выпуска сжатого воздуха из тормозных камер прицепа в атмосферу. Одновременно перекрывается поступление нового воздуха из ресивера к камерам.

Последовательность сброса давления

- Педаль отпущена → давление в управляющей магистрали тягача падает.

- Чувствительный элемент крана (поршень/диафрагма) перемещается под действием пружины.

- Открывается выпускной клапан тормозной магистрали прицепа.

- Сжатый воздух из тормозных камер выходит через кран в атмосферу.

- Пружины в тормозных камерах прицепа разжимаются → колодки отходят от барабанов/дисков.

| Состояние системы | Действие в кране | Результат на прицепе |

|---|---|---|

| Давление на педали | Закрыт выпускной канал, открыт входной | Накачка камер → торможение |

| Отпускание педали | Открыт выпускной канал, закрыт входной | Сброс воздуха → растормаживание |

Важно: Скорость и плавность растормаживания зависят от скорости падения управляющего давления и исправности выпускных клапанов крана. Засоры или повреждения могут привести к задержке разблокировки колес.

Аварийное срабатывание при разрыве магистрали

При обрыве или критическом повреждении тормозной магистрали, соединяющей тягач с прицепом, происходит резкое падение давления в питающей линии. Это фиксируется следящим механизмом крана управления тормозами прицепа (например, типа Wabco или Knorr-Bremse). Мембранный клапан немедленно переключается в аварийное положение, блокируя поступление воздуха из ресивера тягача и изолируя утечку.

В аварийном режиме кран перенаправляет сжатый воздух из энергоаккумулятора прицепа напрямую в его тормозные камеры. Это реализуется через встроенный обратный клапан, который открывается под действием остаточного давления в системе прицепа. Тормозные механизмы прицепа автоматически задействуются с максимальным усилием, обеспечивая экстренную остановку.

Ключевые особенности процесса

- Время срабатывания: менее 0.3 секунды после падения давления ниже 2.0 бар

- Интенсивность торможения: 100% от расчетного усилия для ТС

- Предотвращает "складывание" автопоезда при потере управления

| Параметр | Нормальный режим | Аварийный режим |

| Источник воздуха | Ресивер тягача | Энергоаккумулятор прицепа |

| Управление | Пропорционально педали тормоза | Автоматическое, максимальное усилие |

| Скорость активации | 0.5-1.2 сек | 0.1-0.3 сек |

Расположение крана управления тормозами прицепа в кабине водителя

Кран управления тормозами прицепа (часто называемый "ручкой тормоза прицепа" или "краником") размещается в зоне легкой и быстрой досягаемости водителя во время движения. Его расположение строго регламентируется правилами безопасности и требованиями эргономики, чтобы обеспечить мгновенную реакцию при необходимости ручного или экстренного торможения прицепа независимо от тормозов тягача.

Типичное место установки – на приборной панели справа от рулевой колонки, в пределах естественной досягаемости правой руки водителя при удержании руля левой. Это позволяет оперировать краном, не отрывая взгляд от дороги и не совершая значительных движений корпусом. Альтернативные варианты размещения включают подпанельное пространство справа от водителя или вертикальную панель тоннеля трансмиссии, но они менее распространены из-за худшей эргономики.

Ключевые особенности и требования к расположению

При выборе места установки учитывают следующие обязательные условия:

- Безопасность: Полное отсутствие риска зацепления одеждой, случайного нажатия коленом или предметами.

- Эргономика: Рычаг/кнопка крана должны захватываться и перемещаться естественным движением кисти (вперед-назад для рукоятей, нажатие для кнопочных).

- Обзорность: Положение рукояти должно визуально контролироваться периферийным зрением, а ее тактильное восприятие – не требовать поиска.

- Доступность: Свободный доступ без необходимости наклоняться или отрывать спину от сиденья.

Наиболее распространенные конфигурации установки представлены ниже:

| Место установки | Преимущества | Недостатки |

|---|---|---|

| Правая часть приборной панели (у основания стойки А) | Оптимальная эргономика, мгновенный доступ, хороший визуальный контроль. | Может ограничивать пространство для других элементов или колен пассажира. |

| Нижняя панель под рулем (справа) | Не загромождает основную панель, защищен от прямого солнца. | Требует небольшого наклона корпуса для доступа, хуже виден. |

| Центральный тоннель (вертикальная панель) | Свободная приборная панель, симметричное расположение. | Наихудшая эргономика (нужно убирать руку с руля), риск задевания ногами. |

Крепление крана выполняется жестко, исключая вибрации или люфт. Подводка пневматических трубок к нему прокладывается скрыто, без провисаний, с защитой от перетирания. Несоблюдение требований к расположению и монтажу напрямую влияет на безопасность управления автопоездом.

Стандарты подключения пневмолиний (цвета, маркировка)

Цветовая маркировка пневматических линий регламентируется международными стандартами (ECE R55) для унификации и безошибочного подключения тормозных систем тягача и прицепа. Основные магистрали имеют строго закрепленные цвета, что исключает путаницу при коммутации.

Соблюдение цветовых стандартов критично для безопасности: неправильное соединение линий приводит к некорректной работе тормозов прицепа или их полному отказу. Маркировка дублируется на шлангах буквенными обозначениями согласно ISO 7638.

Распространенная цветовая схема (ЕС/РФ)

| Цвет шланга | Назначение | Буквенная маркировка |

|---|---|---|

| Красный | Питающая магистраль (постоянное давление от ресивера тягача) | SUP |

| Желтый | Управляющая магистраль (передача сигнала на срабатывание тормозов) | SR |

| Синий | Магистраль стояночного/аварийного тормоза | DD |

| Черный | Дополнительные линии (ABS, EBS, пневмоподвеска) | AUX |

Примечания:

- Разъемы типа PARKING (ISO 1724) для синей линии имеют коническую форму, SERVICE (ISO 1724) для красной/желтой – плоскую.

- В Северной Америке используется иная схема: красный – управляющая линия, синий – питающая.

- Перед подключением обязательна проверка соответствия цветов на вилке тягача и розетке прицепа.

Последовательность соединения с ресивером тягача

Убедитесь, что зажигание тягача выключено, а давление в пневмосистеме полностью сброшено. Проверьте состояние защитного колпачка на штуцере ресивера тягача и на гнезде прицепа – они должны быть чистыми, без повреждений и загрязнений.

Снимите защитные колпачки с обоих элементов. Визуально осмотрите уплотнительные поверхности штуцера и гнезда на отсутствие вмятин, коррозии или задиров, которые могут нарушить герметичность соединения.

Этапы подключения

- Совместите ось штуцера ресивера с гнездом тормозной магистрали прицепа под прямым углом.

- Плавно вставьте штуцер в гнездо до упора, прилагая равномерное усилие вдоль оси соединения.

- Поверните муфту штуцера по часовой стрелке до характерного щелчка фиксатора. Убедитесь, что контрольный язычок муфты полностью защёлкнулся.

- Резко потяните штуцер на себя для проверки надёжности сцепления – смещение или отсоединение недопустимы.

| Контрольная точка | Действие |

|---|---|

| После подключения | Запустите двигатель тягача и дайте давление подняться до рабочего уровня (6.5-8 бар) |

| Тест герметичности | Нанесите мыльный раствор на соединение – пузырение воздуха указывает на утечку |

При обнаружении утечки немедленно сбросьте давление в системе, отсоедините штуцер и повторите процедуру подключения. Повторное появление пузырей требует замены уплотнительных колец или диагностики компонентов.

Технология подключения управляющей магистрали

Подключение управляющей магистрали начинается с идентификации стандартизированных разъемов на тягаче и прицепе. Тягач оснащается розеткой ISO 7638 (7-пиновой или 5-пиновой), а прицеп – соответствующей вилкой. Красный соединительный шланг магистрали должен соответствовать требованиям по давлению (обычно 10-12 бар) и иметь защиту от перекручивания.

Перед соединением проверьте состояние уплотнительных поверхностей на штуцерах и гнездах разъема. Очистите их от грязи и коррозии, убедитесь в отсутствии механических повреждений. При подключении шланга к крану управления на тягаче используйте штатное крепление, избегая натяжения или резких изгибов магистрали.

Последовательность операций

- Зафиксируйте тягач стояночным тормозом, двигатель заглушите

- Снимите защитные колпачки с разъемов на тягаче и прицепе

- Совместите ключи вилки и розетки, вставьте соединитель до щелчка фиксатора

- Проверьте надежность замкового механизма вручную

- Проложите шланг вдоль рамы, закрепив хомутами через каждые 50 см

- Исключите контакт магистрали с подвижными элементами шасси

Контроль герметичности выполняется после соединения: подайте воздух в систему (ключ зажигания в положение "ON"), нанесите мыльный раствор на места стыков. Отсутствие пузырей подтверждает герметичность. Обязательная проверка работоспособности включает тест тормозов прицепа при минимальном и номинальном давлении в магистрали.

| Параметр | Значение | Требование ISO |

|---|---|---|

| Диаметр шланга | 12±0.5 мм | ISO 7628 |

| Рабочее давление | 8.5±0.5 бар | ISO 7638 |

| Цвет маркировки | Красный | ECE R55 |

| Усилие разрыва | >1800 Н | ISO 4639 |

При эксплуатации избегайте перепадов температуры выше 80°C вблизи выхлопной системы. Раз в 3 месяца проверяйте эластичность шланга и состояние фитингов. Запрещается движение с поврежденной магистралью или при утечке воздуха более 0.2 бар/мин после отключения подачи.

Правила коммутации питающей линии

Коммутация питающей линии к крану управления тормозами прицепа выполняется через штекер розетки фаркопа транспортного средства. Питание подается по выделенному силовому проводу (обычно обозначаемому как контакт "+12V" или "Pin 9" в стандарте ISO 7638-2) для обеспечения работы электропневматических систем прицепа. Данная линия защищается отдельным предохранителем в бортовой сети тягача, номинал которого соответствует токовой нагрузке тормозного оборудования прицепа.

Сечение провода выбирается исходя из длины магистрали и пикового энергопотребления исполнительных механизмов (рекомендуется не менее 2,5 мм² для прицепов до 7,5 м). Обязательна установка реле управления, срабатывающего при включении зажигания автомобиля для предотвращения разряда аккумулятора в режиме стоянки. Все соединения герметизируются термоусадочными трубками и дополнительно фиксируются нейлоновыми стяжками.

Ключевые требования к монтажу

- Полярность: строгое соответствие "+" на клемме крана прицепа и "+" на выходе тягача

- Изоляция: двойная защита проводки в зонах контакта с подвижными элементами рамы

- Защита цепи:

- Плавкий предохранитель в подкапотном блоке (номинал 20-40А)

- Диодный барьер против обратных токов

| Параметр | Значение | Контрольная точка |

|---|---|---|

| Напряжение холостого хода | 13,8-14,4V | Клеммы штекера при работающем двигателе |

| Падение напряжения под нагрузкой | ≤ 0,7V | При включенных тормозах |

После коммутации обязательна проверка мультиметром: замер напряжения на контактах розетки фаркопа при активации тормозной системы. При подключении прицепа индикация исправности цепи должна отображаться на приборной панели тягача. Важно: установка дополнительного гальванического разъема в разрыв цепи для диагностики.

Инструмент для обжима пневмошлангов

Обжимной инструмент обеспечивает герметичное и прочное соединение пневматических шлангов с ниппелями в тормозной системе прицепа. Без качественного обжима невозможно гарантировать стабильное давление воздуха в магистралях, что напрямую влияет на безопасность торможения. Механическая деформация фитинга создает неразъёмное соединение, устойчивое к вибрациям и перепадам температур.

Профессиональные обжимные клещи оснащаются сменными матрицами под разные диаметры шлангов (чаще 6–12 мм) и типы фитингов. Критически важно использовать матрицы, соответствующие стандарту шланга (например, ISO, DIN или SAE), так как неправильный профиль обжима приводит к повреждению оплётки и утечкам. Гидравлические или рычажные модели обеспечивают равномерное усилие по всей окружности для исключения перекосов.

Ключевые характеристики инструмента

- Тип привода: ручной рычажный, гидравлический или электрический

- Диапазон диаметров: 6 мм, 8 мм, 10 мм, 12 мм

- Сила обжима: от 2 до 12 тонн (для гидравлических моделей)

- Совместимость: шланги из EPDM, NBR, резины с текстильной/металлической оплёткой

| Тип дефекта обжима | Последствия | Причина |

|---|---|---|

| Неравномерная деформация | Протечки воздуха | Износ матриц, перекос шланга |

| Чрезмерное сжатие | Разрушение внутреннего слоя шланга | Неправильный выбор матрицы |

| Недостаточный обжим | Вырыв фитинга под нагрузкой | Низкое усилие инструмента |

- Отрежьте шланг строго перпендикулярно специальным резаком

- Наденьте фитинг на шланг до упора

- Вставьте сборку в матрицу инструмента, совместив с маркировкой диаметра

- Сожмите рукоятки до автоматической блокировки (для гидравлики – до достижения давления)

- Проверьте симметричность обжатия и отсутствие замятий

Важно: после обжима выполните тест давлением 8–10 бар в течение 5 минут. Используйте только оригинальные фитинги – дешёвые аналоги не обеспечивают точность геометрии обжимной зоны.

Методы фиксации трубок фитингами

Фитинги обеспечивают герметичное и надежное соединение тормозных трубок между краном управления, ресивером, тормозными камерами прицепа и тягачом. От качества их монтажа напрямую зависит безопасность работы всей тормозной системы.

Основные методы фиксации включают резьбовые, обжимные и фланцевые решения, каждый из которых требует строгого соблюдения технологии установки и применения специализированного инструмента.

Распространенные типы соединений

- Резьбовые фитинги:

- Коническая резьба (ISO 7-1) – герметизация за счет деформации резьбы при затяжке

- Цилиндрическая резьба (ISO 228) – требует уплотнителей (фум-лента, анаэробные герметики)

- Обжимные фитинги (DIN 2353):

- Используют разрезную втулку и накидную гайку

- Требуют калибровки трубки и точного усилия обжима

- Фланцевые соединения (ORFS):

- Плоский торец трубки с уплотнительным кольцом

- Применяются в высоконагруженных системах (давление до 350 бар)

| Тип фитинга | Преимущества | Особенности монтажа |

|---|---|---|

| Резьбовой | Простота замены, ремонтопригодность | Контроль момента затяжки, обязательная опрессовка |

| Обжимной | Вибрационная устойчивость, компактность | Требуется профессиональный инструмент, одноразовые компоненты |

| Фланцевый | Высокая герметичность при перепадах давления | Замена уплотнительных колец при ТО, точная центровка |

Критические требования: Запрещено использование поврежденных фитингов и трубок с деформированными торцами. После монтажа обязательна проверка герметичности воздушной системы при рабочем давлении (6.5-8 бар) с нанесением мыльной эмульсии на соединения.

Контроль герметичности соединений после монтажа

После установки крана управления и подключения пневматических линий к прицепу обязателен контроль герметичности всех соединений. Подайте рабочее давление (6.5–8 бар) в систему тягача, переведите рычаг крана в положение "Торможение" и заглушите двигатель. Визуально и на слух проверьте магистрали на участках между тягачом и прицепом, уделяя особое внимание местам резьбовых соединений, фитингам и быстросъемам.

Зафиксируйте показания манометра тормозной системы тягача. Допустимое падение давления в системе прицепа не должно превышать 0.2 бара за 5 минут при включенном положении крана. При выявлении утечки (шипящий звук, пузырение мыльного раствора) немедленно устраните ее подтяжкой соединений или заменой уплотнителей.

Ключевые этапы проверки:

- Обработка соединений мыльным раствором для визуализации микропузырей.

- Контроль состояния уплотнительных колец на штуцерах и в гнездах евроконнекторов.

- Проверка целостности трубок и шлангов в местах зажимов хомутов.

| Признак негерметичности | Действия |

|---|---|

| Падение давления >0.2 бар/5 мин | Поэтапная проверка контуров |

| Шипение в зоне евроконнектора | Замена уплотнительного кольца |

| Пузыри на трубных соединениях | Подтяжка гайки или замена фитинга |

Тест на работоспособность без нагрузки

После подключения пневматических магистралей прицепа к тягачу выполните проверку кран управления без запуска двигателя. Для этого полностью вытяните рукоятку крана в положение "Торможение" (вертикально). При исправной системе вы услышите характерный звук выходящего воздуха из тормозных камер прицепа – это свидетельствует о срабатывании тормозного механизма.

Переведите рукоятку крана в горизонтальное положение ("Расторможение"). В этот момент воздух должен прекратить выходить из тормозных камер, а диафрагмы – вернуться в исходное состояние. Отсутствие шипящего звука в данном положении подтверждает герметичность магистралей и правильную работу растормаживающего контура.

Ключевые индикаторы корректной работы

- Четкое фиксирование рукоятки во всех позициях без самопроизвольного смещения.

- Акустические сигналы:

- Шипение при активации тормозов (вертикальное положение)

- Тишина при растормаживании (горизонтальное положение)

- Отсутствие утечек воздуха в местах соединения шлангов или на корпусе крана.

Важно: Даже при успешном тесте без нагрузки обязательна последующая проверка тормозов прицепа под реальной нагрузкой во время движения на безопасном участке.

Проверка сцепки в движении на малой скорости

После подключения тормозных магистралей и электрической розетки прицепа к крану управления тягача выполните контрольную поездку на ровной площадке. Разгоните автопоезд до скорости 15–20 км/ч, убедившись в отсутствии препятствий вокруг. Плавно нажмите педаль тормоза тягача, наблюдая за поведением прицепа через зеркала заднего вида.

Обратите внимание на синхронность срабатывания тормозных систем: прицеп не должен опережать или значительно запаздывать с блокировкой колес относительно тягача. Проверьте отсутствие рывков, уводов в сторону или неестественных звуков (скрежета, шипения) при торможении. Контролируйте плавность остановки всей сцепки без "клевков".

Ключевые признаки корректной работы

- Синхронное торможение: оси прицепа блокируются одновременно с колесами тягача или с минимальной задержкой.

- Стабильность курса: прицеп не смещается вбок и не складывается под углом к тягачу ("складывание джек-ножа").

- Отсутствие задержек: тормозной момент возникает сразу после нажатия педали, без провалов.

Действия при выявлении неисправностей

- Остановите автопоезд, заглушите двигатель и включите стояночный тормоз.

- Проверьте герметичность соединений магистралей на кране управления и штуцерах прицепа (признаки: шипение воздуха, следы смазки).

- Осмотрите тормозные механизмы прицепа на предмет заклинивания суппортов или обрыва тросов (неравномерный износ колодок, подтеки тормозной жидкости).

- Протестируйте работу клапанов крана управления подачей воздуха вручную с помощью тестовых режимов (если предусмотрено конструкцией).

| Симптом | Возможная причина | Проверка |

|---|---|---|

| Прицеп толкает тягач при торможении | Недотянуты магистрали, засор воздухопровода | Диагностика давления в системе манометром тягача |

| Задержка блокировки колес прицепа | Износ тормозных камер, утечка воздуха | Визуальный осмотр диафрагм, тест на утечки мыльным раствором |

| Вибрация или скрежет | Замасливание колодок, деформация барабанов | Контроль биения колес при вывешивании прицепа |

Повторяйте проверку после устранения неполадок. Убедитесь, что контрольные лампы ABS прицепа (при наличии) гаснут после запуска двигателя, что подтверждает исправность электронной части тормозной системы.

Диагностика неполного срабатывания тормозов

Неполное срабатывание тормозов прицепа проявляется как недостаточное замедление, неравномерное торможение осей или запаздывание реакции на команду крана. Это создаёт риски заноса, повышенный износ фрикционных элементов и перегрев тормозных механизмов.

Диагностика требует последовательной проверки всех компонентов системы, начиная с визуального осмотра и заканчивая инструментальными замерами давления. Ключевые зоны фокуса – герметичность контуров, корректность работы управляющих клапанов и состояние исполнительных механизмов.

Основные этапы диагностики

Проверка герметичности системы:

- Воздухораспределитель и тормозные камеры: Нанести мыльный раствор на соединения, штуцеры и корпусные детали. Пузырьки воздуха укажут на утечки.

- Тормозные магистрали: Осмотр на наличие трещин, перегибов или следов коррозии, особенно в местах крепления к раме.

- Кран управления: Контроль времени падения давления в стояночном режиме (норма: не более 0,5 бар за 15 минут при заглушенном двигателе).

Анализ работы крана управления:

- Подключить манометры к выходным портам крана (питающая и тормозная магистрали).

- Зафиксировать давление на выходе при плавном нажатии педали тормоза тягача. Нелинейный рост или задержка сигнала – признаки износа клапанов или засора.

- Проверить срабатывание аварийного клапана (при отрыве прицепа) имитацией разрыва магистрали.

Диагностика тормозных механизмов:

| Параметр | Метод проверки | Норма |

| Ход штока камеры | Измерение линейкой при подаче 6 бар | ≤ 40 мм (для стандартных камер) |

| Свободный ход колодок | Ручной проворот колеса с отпущенными тормозами | Отсутствие трения |

| Равномерность усилия | Сравнение показаний манометров на контурах осей | Расхождение ≤ 0,2 бар |

Дополнительные факторы: Проверить регулировку автоматического регулятора зазора (если установлен), отсутствие заклинивания направляющих колодок, уровень загрязнённости воздушных фильтров пневмосистемы и работоспособность осушителя воздуха.

Признаки самопроизвольного торможения прицепа

Водитель ощущает необоснованное повышение нагрузки на двигатель тягача, сопровождающееся снижением динамики разгона и увеличением расхода топлива. При движении под уклон прицеп не развивает ожидаемую скорость, сохраняя неестественно замедленный ход вопреки силе тяжести.

При визуальном контроле отмечается локальный перегрев ступиц колес прицепа, иногда сопровождающийся появлением дыма или характерного запаха перегретых тормозных колодок. Температура тормозных барабанов существенно превышает нормальные показатели при тактильной проверке после остановки.

Ключевые индикаторы проблемы

- Неравномерный износ резины на колесах прицепа с выраженным "пилообразным" стиранием протектора

- Аномальный нагрев тормозных камер или воздушных шлангов вблизи осей

- Появление густого белого дыма из зоны тормозных механизмов при длительном движении

- Спонтанное изменение траектории движения автопоезда с рывками в стороны

- Видимая деформация или посинение тормозных дисков/барабанов

Утечки воздуха в области соединений: способы поиска

Утечки в пневмосистеме прицепа критично влияют на эффективность торможения, особенно в местах соединений шлангов, муфт и самого крана управления. Даже небольшие потери давления снижают скорость срабатывания тормозов и повышают износ компрессора.

Основными зонами риска являются: стыки подводящих/тормозных магистралей, уплотнительные кольца муфт типа ПАЛ/КАМ, резьбовые соединения тройников, клапаны и монтажные поверхности крана. Регулярная диагностика обязательна перед каждой поездкой.

Методы обнаружения утечек

- Аудиальный контроль: При работающем двигателе и заполненной системе (6-8 бар) прослушивайте соединения. Характерное шипение указывает на дефект. Используйте механический стетоскоп для точной локализации.

- Тест мыльным раствором:

- Приготовьте концентрированный раствор воды и мыла/шампуня

- Нанесите кистью на все соединения, включая мембраны и клапаны

- Наблюдайте за образованием пузырей в течение 1-2 минут

- Проверка падением давления:

- Запустите двигатель, доведите давление до нормы (7-8 бар)

- Заглушите мотор и зафиксируйте показания манометра

- Падение более 0.2 бар за 1 минуту свидетельствует о серьезной утечке

- Ультразвуковой детектор: Специализированный прибор улавливает высокочастотный звук выходящего воздуха. Эффективен в шумных условиях и для скрытых соединений.

| Метод | Точность | Особенности применения |

|---|---|---|

| Аудиальный | Низкая | Только для грубых утечек, бесплатный |

| Мыльный раствор | Высокая | Требует демонтажа защиты от грязи, не для электроразъемов |

| Замер давления | Косвенная | Выявляет факт утечки, но не локализует |

| Ультразвук | Максимальная | Требует оборудования, работает на расстоянии до 10м |

"Зависание" клапана: причины и последствия

Зависание клапана в кране управления тормозами прицепа – это критическая неисправность, при которой подвижные элементы механизма (золотник, поршень) фиксируются в одном положении, полностью или частично блокируя нормальное функционирование системы. Чаще всего клапан "зависает" в открытом состоянии, но возможна и блокировка в закрытом.

Неспособность клапана реагировать на управляющие сигналы от тягача напрямую влияет на безопасность: тормозная система прицепа перестает адекватно замедлять движение или, наоборот, самопроизвольно активирует торможение без команды водителя. Это создает высокий риск аварийных ситуаций на дороге.

Основные причины зависания клапана

- Загрязнение рабочей среды: Попадание абразивных частиц (пыль, грязь, окалина из магистралей), влаги или конденсата внутрь корпуса клапана. Загрязнения скапливаются на уплотнениях и трущихся поверхностях, препятствуя свободному ходу.

- Коррозия внутренних поверхностей: Образование ржавчины на стенках каналов, штоке золотника или поршне из-за контакта с влагой или некачественным воздухом. Коррозия "прихватывает" детали.

- Износ или деформация уплотнительных элементов: Разрушение, затвердевание (потеря эластичности) или "вздутие" резиновых манжет, колец (например, от контакта с маслом в воздухе). Изношенные уплотнения могут заклинивать подвижные части.

- Механические повреждения: Деформация штока, поршня или корпуса клапана вследствие ударов, вибрации или заводского брака.

- Недостаточная смазка: Отсутствие или вымывание смазочного материала с трущихся поверхностей, увеличивающее трение до уровня, препятствующего движению.

- Воздействие низких температур: Замерзание конденсата внутри клапана при отрицательных температурах, временно блокирующее подвижные элементы.

Опасные последствия зависания клапана

- Полная потеря торможения прицепа: Если клапан завис в закрытом положении (не пропускает воздух к тормозным камерам), прицеп не будет тормозить при нажатии на педаль тормоза тягача.

- Самопроизвольное торможение прицепа: Если клапан завис в открытом положении (постоянная подача воздуха в тормозные камеры), колеса прицепа будут заблокированы даже при движении. Это вызывает перегрев тормозов, износ шин и резко увеличивает сопротивление движению.

- Неравномерное торможение: Частичное зависание может привести к тому, что тормоза на одной оси прицепа срабатывают с задержкой или не полностью, вызывая занос ("складывание") автопоезда.

- Разрядка ресиверов тягача: Постоянная утечка воздуха через зависший в открытом состоянии клапан быстро опустошает пневмосистему тягача, приводя к срабатыванию его аварийных тормозов.

- Разрыв "штанг" или срыв сцепки: Резкое самопроизвольное торможение прицепа на ходу создает огромные динамические нагрузки на сцепное устройство и раму, потенциально приводя к их разрушению.

Обнаружение признаков зависания (отсутствие реакции прицепа на торможение/растормаживание, постоянный шипящий звук утечки воздуха, самопроизвольное замедление) требует немедленной остановки и проверки системы. Эксплуатация автопоезда с неисправным краном управления запрещена из-за непосредственной угрозы ДТП.

Замена изношенных уплотнительных колец

Износ уплотнительных колец – основная причина утечек воздуха в кране управления тормозами прицепа, приводящая к падению давления в пневмосистеме, некорректному срабатыванию тормозов и снижению эффективности торможения автопоезда. Резиновые кольца подвержены старению, растрескиванию и потере эластичности из-за постоянного контакта с воздухом под давлением, температурных перепадов и механического трения в подвижных узлах.

Своевременная замена этих уплотнений критически важна для безопасной эксплуатации состава. Игнорирование проблемы ведет к прогрессирующей разгерметизации контуров, повышенному износу других компонентов крана, риску отказа тормозной системы прицепа и созданию аварийной ситуации на дороге.

Процедура замены

Необходимые материалы и инструменты:

- Ремонтный комплект уплотнений (кольца, манжеты) именно для вашей модели крана

- Чистая ветошь и специализированная смазка для резиновых уплотнений (типа ШРУС)

- Набор гаечных ключей и отверток

- Монтажная лопатка или пластиковый съемник

- Чистящее средство для пневматических систем

Последовательность работ:

- Обесточьте пневмосистему: стравите воздух из всех ресиверов тягача и прицепа, отключите магистрали от крана.

- Демонтируйте кран управления с рамы согласно инструкции производителя.

- Аккуратно разберите корпус крана, фиксируя расположение и порядок всех внутренних компонентов (поршней, клапанов, пружин).

- Извлеките старые уплотнительные кольца из канавок на штоках, поршнях, втулках и корпусе. Используйте неметаллический инструмент во избежание повреждения поверхностей.

- Тщательно очистите все детали и посадочные места под уплотнения от грязи, остатков резины и старой смазки спецсредством.

- Проверьте поверхности штоков, зеркала цилиндров и канавки на предмет задиров или коррозии. При необходимости замените поврежденные детали.

- Нанесите тонкий слой смазки на новые кольца и посадочные места. Устанавливайте уплотнения строго в предназначенные канавки, избегая перекручивания.

- Соберите кран в обратной последовательности, соблюдая момент затяжки резьбовых соединений.

- Проведите обязательное тестирование: подключите кран к стенду или установите на ТС, подайте воздух под рабочим давлением. Проверьте герметичность мыльным раствором на всех соединениях и корпусе.

Ключевые моменты:

| Ошибка | Последствие | Профилактика |

| Использование неспецифической смазки (масло, литол) | Разрушение резины, потеря герметичности | Применять только рекомендованные смазки для EPDM/NBR уплотнений |

| Перекручивание кольца при установке | Протечка воздуха, ускоренный износ | Монтаж без усилия с применением монтажной смазки |

| Пропуск этапа очистки | Повреждение новых уплотнений абразивом | Тщательная промывка и продувка деталей |

После замены уплотнений обязательно выполните регулировку хода штоков тормозных камер прицепа и проверьте работу тормозов на всех режимах ("Торможение", "Растормаживание", "Аварийное"). Регулярно контролируйте состояние пневмосистемы во время плановых ТО.

Чистка фильтрующих элементов крана управления тормозами прицепа

Фильтрующие элементы в кране управления тормозами прицепа (часто это металлические или полимерные сетчатые фильтры) являются критически важными компонентами для надежной работы всей пневматической тормозной системы. Они защищают внутренние каналы и чувствительные детали крана (мембраны, клапаны, уплотнения) от попадания твердых частиц, пыли, окалины, влаги и масляного конденсата, неизбежно присутствующих в сжатом воздухе от компрессора тягача.

Со временем эти фильтры засоряются, что приводит к ухудшению проходимости воздуха, снижению давления в системе прицепа, замедлению срабатывания тормозов или их неполному отпусканию. Регулярная чистка фильтров – обязательная процедура технического обслуживания, предотвращающая отказы тормозов и обеспечивающая безопасность движения. Чистку следует проводить согласно регламенту производителя (обычно каждые 100-150 тыс. км или при снижении эффективности торможения прицепа) и при каждом плановом осмотре крана.

Процедура чистки фильтрующих элементов

Чистка фильтров требует аккуратности и соблюдения последовательности действий:

- Подготовка и снятие:

- Обесточьте пневмосистему: затормозите тягач стояночным тормозом, заглушите двигатель и стравите ВСЁ давление воздуха из пневмосистем тягача и прицепа, используя сливные клапаны (на ресиверах).

- Отсоедините все воздушные шланги (магистраль управления тормозами прицепа, питающая магистраль, магистраль к тормозным механизмам прицепа) от соответствующих патрубков крана управления. Запомните или пометьте места подключения.

- Открутите крепежные элементы (болты, гайки), фиксирующие кран на раме тягача или кронштейне, и аккуратно снимите его.

- Аккуратно разберите корпус крана управления. Обычно он состоит из двух или более частей, соединенных винтами. Будьте внимательны к расположению внутренних деталей (мембран, пружин, клапанов) – желательно запоминать их порядок или фотографировать этапы разборки.

- Найдите фильтрующие элементы. Чаще всего их два:

- Входной фильтр (фильтр подвода управляющего сигнала): Расположен в канале или полости, куда поступает сжатый воздух из магистрали управления тормозами прицепа от ножного тормозного крана тягача.

- Выходной фильтр (фильтр подвода питания): Расположен в канале или полости, куда поступает сжатый воздух из питающей (основной) магистрали тягача.

- Извлеките фильтрующие сетки из их посадочных мест.

- Очистка:

- Аккуратно удалите крупные загрязнения вручную или мягкой щеткой.

- Промойте фильтры: Используйте только чистый, неагрессивный моющий раствор (специальные очистители для пневмосистем, мыльный раствор) и теплую воду. Категорически избегайте использования бензина, керосина, ацетона, растворителей или других агрессивных химикатов – они повредят материал фильтра и резиновые уплотнения в кране!

- Тщательно потрите сетки мягкой щеткой (например, зубной) со всех сторон для удаления вязких отложений масла и пыли.

- Промойте фильтры большим количеством чистой теплой воды до полного удаления моющего средства.

- Сушка и проверка:

- Тщательно просушите фильтры сжатым воздухом низкого давления (например, от компрессорной установки). Продувайте с обеих сторон. Убедитесь, что в ячейках сетки не осталось воды.

- Допустима естественная сушка на чистой салфетке в течение достаточного времени, но продувка предпочтительнее.

- Внимательно осмотрите фильтры: Проверьте сетку на наличие разрывов, сильной деформации, трещин или признаков разрушения материала. Даже небольшое повреждение фильтра делает его непригодным к дальнейшему использованию.

- Установка и сборка:

- Если фильтры целы и чистые, аккуратно установите их на свои штатные места в корпусе крана.

- Соберите корпус крана в обратной последовательности разборке, соблюдая осторожность с расположением внутренних компонентов (мембран, пружин, клапанов).

- Установите кран на место, закрепите его штатными крепежными элементами с рекомендованным моментом затяжки (если указан производителем).

- Подсоедините все воздушные шланги к соответствующим патрубкам крана в строгом соответствии с маркировкой или сделанными ранее пометками. Убедитесь в надежности соединений.

Обязательная проверка после чистки: После установки крана и подсоединения шлангов, запустите двигатель тягача, дождитесь полной зарядки пневмосистем. Тщательно проверьте ВСЕ соединения крана и шлангов на предмет утечек воздуха с помощью мыльного раствора. Проведите тестовую поездку с проверкой эффективности работы тормозов прицепа на разных режимах (рабочее торможение, стояночный тормоз).

| Признак | Возможная причина, связанная с фильтром |

|---|---|

| Медленное срабатывание тормозов прицепа | Засорение входного фильтра (управляющий сигнал поступает медленно) |

| Медленное отпускание тормозов прицепа | Засорение выходного фильтра или каналов сброса давления |

| Неполное торможение прицепа (слабое) | Засорение входного или выходного фильтра (недостаточное давление/расход) |

| Самопроизвольное подтормаживание прицепа | Засорение каналов/фильтров сброса давления, препятствующее полному сбросу управляющего сигнала |

Инструкция по смазке подвижных деталей крана управления тормозами прицепа

Перед обслуживанием убедитесь, что давление воздуха в системе сброшено, а транспортное средство зафиксировано противооткатными упорами. Очистите наружные поверхности крана от грязи ветошью, уделяя внимание зонам вокруг подвижных элементов.

Используйте только специальные смазки для пневматических систем (например, Литол-24 или аналог, совместимый с резиновыми уплотнениями). Избегайте контакта смазочных материалов с тормозными колодками и дисками.

Порядок обработки узлов

- Рычаг ручного тормоза:

- Нанесите тонкий слой смазки на ось вращения

- Проверьте легкость хода, перемещая рычаг во все положения

- Толкатель клапана:

- Обработайте шток при выжатом положении

- Удалите излишки материала чистой салфеткой

- Шарниры тяг:

- Смажьте пальцы соединений через пресс-масленки

- При отсутствии масленок нанесите смазку в зазоры

Периодичность: Выполняйте процедуру каждые 10 000 км или при появлении скрипов/заеданий. После обработки проверьте герметичность системы подачей воздуха под давлением 6,5-8 бар.

Регулировка усилия на тормозной рукоятке

Регулировка усилия на рукоятке крана управления тормозами прицепа определяет чувствительность срабатывания тормозной системы прицепа при воздействии на тормозную педаль тягача. Корректная настройка гарантирует синхронное и пропорциональное распределение тормозных усилий между автомобилем и прицепом.

Неправильная регулировка приводит к двум критическим сценариям: недостаточное усилие вызывает запоздалое срабатывание тормозов прицепа и увеличение тормозного пути, чрезмерное усилие провоцирует блокировку колес прицепа при малейшем нажатии на педаль, что вызывает занос. Для точной настройки используется регулировочный винт, расположенный на корпусе рукоятки крана.

Алгоритм регулировки

- Зафиксируйте тягач с прицепом на горизонтальной площадке, затяните ручной тормоз.

- Запустите двигатель для создания давления в пневмосистеме (не менее 6,5 бар).

- Плавно нажмите тормозную педаль тягача до упора и удерживайте её.

- Поворачивайте регулировочный винт рукоятки крана прицепа:

- По часовой стрелке – увеличивает усилие срабатывания тормозов прицепа

- Против часовой стрелки – уменьшает усилие

- Контролируйте момент срабатывания по характерному шипению воздуха из тормозных камер прицепа.

- Проведите тестовый заезд для проверки синхронности торможения.

| Критерий | Норма | Опасность отклонения |

|---|---|---|

| Задержка торможения прицепа | 0,2-0,6 сек после тягача | Ударные нагрузки на сцепное устройство |

| Блокировка колес прицепа | Не допускается на сухом асфальте | Риск складывания автопоезда |

Важно! Регулировку выполняют при полной загрузке прицепа. После изменения нагрузки более чем на 25% требуется повторная калибровка. При отсутствии опыта используйте динамометрические стенды для контроля усилия на сцепном устройстве.

Оптимальная периодичность технического обслуживания

Регулярное ТО крана управления тормозами прицепа предотвращает отказы пневмосистемы и гарантирует безопасность движения. Игнорирование регламентных работ ведет к потере герметичности, заклиниванию механизмов и критическому снижению эффективности торможения прицепа.

Базовую проверку выполняйте перед каждым выездом: убедитесь в отсутствии видимых повреждений корпуса, проверьте герметичность соединений на слух и контролируйте давление в пневмомагистралях. Для углубленного обслуживания ориентируйтесь на регламент производителя, но учитывайте интенсивность эксплуатации и условия среды.

Рекомендуемые интервалы обслуживания

Ежеквартально или через 15 000 км:

- Контроль герметичности всех соединений мыльным раствором

- Проверка хода рукоятки крана и фиксации в позициях

- Удаление влаги из воздушных баллонов

Ежегодно или через 45 000 км:

- Полная разборка, чистка и смазка каналов

- Замена уплотнительных колец и манжет

- Калибровка давления срабатывания защитных клапанов

Экстренное обслуживание требуется при обнаружении:

- Западания рукоятки в положениях

- Утечек воздуха в статическом режиме

- Неадекватного срабатывания тормозов прицепа

| Фактор влияния | Корректировка интервала |

| Эксплуатация в условиях высокой влажности | Сократить на 25% |

| Постоянная работа с максимальной нагрузкой | Сократить на 30% |

| Использование в умеренном климате | Соблюдать стандартный регламент |

Обязательно фиксируйте результаты ТО в журнале, отмечая замененные компоненты. Важно: после любых ремонтных работ проводите тест-драйв с проверкой тормозных характеристик прицепа на закрытой площадке.

Несовместимость давления в системах тягача и прицепа

Несовместимость рабочих давлений в пневмосистемах тягача и прицепа возникает, когда номинальное давление одного из компонентов (кран управления тормозами прицепа на тягаче, тормозные механизмы или магистрали прицепа) не соответствует давлению, генерируемому или требуемому другим. Например, тягач может обеспечивать управляющее давление до 8.5 бар (стандарт ЕЭК ООН), в то время как прицеп старой конструкции или из региона с иными нормами (например, некоторые модели для рынка Северной Америки) рассчитан на работу с 6.5–7.0 бар.

Такое рассогласование приводит к критическим нарушениям работы тормозной системы: прицеп с "низким" давлением получит избыточное усилие от "высокого" давления тягача, вызывая блокировку колес и износ. И наоборот, "высокий" прицеп не получит достаточного усилия от "низкого" давления тягача, что резко увеличит тормозной путь. Обе ситуации создают аварийный риск, особенно на мокром покрытии или при полной загрузке.

Последствия и решения

Ключевые риски несовместимости:

- Блокировка колес прицепа: Избыток давления вызывает резкое срабатывание тормозов, потерю управляемости.

- Недостаточное торможение: Снижение эффективности тормозов прицепа на 30-50%, перегрузка тормозов тягача.

- Повреждение компонентов: Разрыв мембран тормозных камер, деформация штоков, утечки в магистралях.

Методы устранения несовместимости:

- Установка редуктора давления: Монтируется в линию управления между краном тягача и розеткой прицепа. Снижает давление до требуемого прицепу значения (например, с 8.5 бар до 6.5 бар).

- Замена КУТП: Монтаж крана, рассчитанного на необходимое выходное давление (указывается в маркировке устройства).

- Модернизация тормозной системы прицепа: Замена камер, тормозных камер на узлы, соответствующие давлению тягача.

Важно: Подбор решения требует точного знания паспортных давлений обоих транспортных средств. Установку редуктора или замену КУТП должен проводить специалист с последующей проверкой на стенде. Игнорирование несовместимости запрещено правилами техбезопасности.

| Симптом несовместимости | Причина | Экстренная мера |

|---|---|---|

| Прицеп тормозит рывками или блокируется | Давление тягача > давления прицепа | Снизить давление регулятором КУТП (если возможно), движение на малой скорости до ремонта |

| Прицеп не замедляется при торможении тягача | Давление тягача < давления прицепа | Увеличить обороты двигателя для роста давления в системе, немедленный сервисный осмотр |

Адаптация крана под прицепы разной грузоподъемности

Главная задача адаптации – обеспечить синхронное и пропорциональное торможение тягача и прицепа независимо от его массы. Несоответствие усилия приводит к "набеганию" прицепа на тягач при резкой остановке или недостаточной эффективности тормозов тяжелогруженой платформы. Точная настройка предотвращает блокировку колес легких прицепов и гарантирует достаточное давление для тяжелых моделей.

Ключевым элементом адаптации выступает регулировочный механизм внутри крана, изменяющий характеристику срабатывания. Он включает винт регулировки подачи воздуха, который определяет скорость заполнения тормозных камер прицепа, и систему подбора жесткости возвратной пружины. Для тяжелых прицепов увеличивают скорость подачи и усилие пружины, для легких – снижают, минимизируя резкость включения.

Методы адаптации

- Ручная регулировка: Винт на корпусе крана изменяет сечение канала подачи. Документация производителя указывает позиции для условных категорий массы (например: до 3т, 3-10т, свыше 10т).

- Сменные пружины: Комплект пружин разной жесткости позволяет точно калибровать давление срабатывания в зависимости от нагрузки на сцепное устройство.

- Автоматические системы (EBS): В современных кранах с электронным управлением датчики нагрузки на фаркопе и блок управления динамически корректируют давление в режиме реального времени.

| Тип прицепа | Рекомендуемая настройка | Эффект |

|---|---|---|

| Легкий (до 750 кг) | Минимальное сечение канала, мягкая пружина | Плавное торможение без блокировки колес |

| Средний (750-3500 кг) | Стандартная настройка (среднее положение) | Баланс между отзывчивостью и плавностью |

| Тяжелый (свыше 3500 кг) | Максимальное сечение канала, жесткая пружина | Мгновенная подача высокого давления |

Важно: Проверка адаптации выполняется на испытательной площадке. Резкое торможение на 40 км/ч не должно вызывать складывания автопоезда или юза колес прицепа. Регулировку проводят при отключенном давлении в системе, следуя схеме подключения конкретной модели крана.

Модификации для работы в условиях низких температур

Основной проблемой при эксплуатации крана управления тормозами прицепа в мороз является замерзание конденсата в воздушных магистралях и механизмах клапанов. Вода, скапливающаяся в системе пневмопривода, кристаллизуется при отрицательных температурах, блокируя движение подвижных элементов и нарушая герметичность уплотнений. Дополнительно густеет стандартная смазка, увеличивая сопротивление штоков и поршней.

Для предотвращения отказа тормозной системы производители применяют конструктивные изменения и специальные материалы. Ключевые решения включают введение термостойких компонентов, улучшенную защиту от влаги и дополнительные системы прогрева. Особое внимание уделяется материалам уплотнений и смазочным составам, сохраняющим эластичность и текучесть при экстремальном холоде.

Специализированные доработки

- Морозостойкие уплотнения: Замена стандартной резины на NBR-каучук или силикон, сохраняющий эластичность до -50°C.

- Антиобледенительные картриджи: Встроенные нагревательные элементы (12V/24V) в корпусе клапана для предотвращения конденсации влаги.

- Низкотемпературная смазка: Синтетические составы с базой PAO или силиконовыми маслами, не густеющие при -40°C.

- Дренажные мембраны: Мембраны с тефлоновым покрытием для ускоренного вывода конденсата из рабочих камер.

- Термоизолирующие кожухи: Съемные чехлы из вспененного неопрена для защиты корпуса от переохлаждения.

Ошибки при установке приводящие к заклиниванию

Неправильный монтаж крана управления тормозами прицепа провоцирует заклинивание механизма, что полностью блокирует работу тормозной системы. Это происходит из-за нарушения геометрии внутренних клапанов, деформации уплотнений или механических помех в подвижных частях.

Такая неисправность создаёт аварийную ситуацию: прицеп либо не тормозит вообще, либо колёса остаются заблокированными постоянно. Основные причины кроются в нарушении регламента установки и невнимательности при сборке пневмолиний.

Типичные монтажные ошибки

- Неправильная ориентация крана – установка под углом или вверх ногами вызывает перекос золотника и неравномерную нагрузку на шток.

- Попадание загрязнений – монтаж без заглушек на штуцерах, попадание стружки или песка в каналы при подключении пневмосистемы.

- Перетяжка крепёжных гаек – чрезмерное усилие при закручивании деформирует корпус, зажимает движущиеся элементы.

- Несоосность соединений – перекос при подключении пневматических трубок создаёт напряжение в узле клапана.

- Использование повреждённых уплотнений – установка порванных или старых колец, вызывающая задиры на штоке.

Критически важно соблюдать углы подключения магистралей, указанные производителем, и применять динамометрический ключ для контроля момента затяжки. Пренебрежение промывкой трубопроводов перед монтажом в 80% случаев приводит к заклиниванию из-за попадания окалины.

Особенности схемы подключения для полуприцепов

Подключение крана управления тормозами полуприцепа требует согласования с двухпроводной системой (Dual-Line), где разделены магистрали питания и управления. Основная линия (красный шланг) подает воздух от тягача к ресиверам полуприцепа для накопления энергии, а управляющая (синий шланг) регулирует давление через кран, напрямую воздействуя на тормозные механизмы. Обязательна установка защитных клапанов на обеих магистралях для экстренного растормаживания при разрыве.

Соединение выполняется через стандартизированные розетки типа «евро» (ISO 1728) на тягаче и полуприцепе. Контрольная (служебная) линия подключается к выводу «2» розетки тягача, управляющая – к выводу «4». Фиксация «пальца» прицепа в седельно-сцепном устройстве активирует тормозную безопасность: при расцепке автоматически блокируются колеса полуприцепа за счет сброса давления в управляющей магистрали через клапан растормаживания.

Ключевые отличия от схемы для прицепов

- Отсутствие цепи инерционного торможения: в полуприцепах не используется механизм активации тормозов при ударе сзади.

- Дублирующий клапан аварийного растормаживания: расположен рядом с «седлом» для ручного сброса давления при отстыковке.

- Интеграция с ABS: синяя магистраль синхронизируется с модуляторами антиблокировочной системы полуприцепа.

- Контроль давления в ресиверах: датчики на полуприцепе передают данные в кабину тягача через электрический разъем (ISO 12098).

Требования законодательства к оборудованию

Российское законодательство (Технический регламент Таможенного союза "О безопасности колесных транспортных средств" ТР ТС 018/2011) строго регламентирует оснащение тягачей и прицепов тормозными системами, включая краны управления. Обязательным является наличие двухконтурной пневматической тормозной системы для транспортных средств категорий N2, N3, O3, O4, обеспечивающей независимое воздействие на тормоза тягача и прицепа.

Кран управления тормозами прицепа (часто называемый "тормозным краном прицепа" или "краном "О-S") должен соответствовать типу сцепного устройства и иметь сертификацию ЕЭК ООН № 13. Установка, тип подключения и герметичность соединений проверяются при обязательном техническом осмотре транспортных средств. Несоответствие требованиям влечет запрет эксплуатации.

Ключевые нормативные положения

Основные законодательные нормы включают:

- Тип подключения: Использование стандартизированных пневматических линий (красная магистраль - управляющая, желтая - питающая, синяя - тормозные механизмы прицепа).

- Цветовая маркировка и обозначения: Четкая идентификация штуцеров крана ("P" - питание, "C" - управление, "S" - выход к тормозам прицепа) обязательна.

- Рабочие параметры: Давление в управляющей магистрали должно соответствовать характеристикам, заявленным в ОТТС (Одобрении типа транспортного средства).

- Функциональность: Кран обязан обеспечивать:

- Синхронное срабатывание тормозов тягача и прицепа при нажатии на педаль.

- Автоматическое затормаживание прицепа при аварийном отсоединении (обрыв шлангов).

- Возможность ручного управления тормозами прицепа через кран стояночной системы.

Контроль за соблюдением требований осуществляют инспекторы ГИБДД во время дорожных проверок и операторы пунктов технического осмотра. Нарушения классифицируются по ст. 12.5 КоАП РФ (управление ТС с неисправностями).

| Параметр | Требование по ТР ТС 018/2011 | Проверка на ТО |

|---|---|---|

| Герметичность соединений | Утечка не более 0.1 бар/мин при 6.5 бар | Тестером давления |

| Срабатывание аварийного торможения | Менее 1 секунды после разъединения | Имитация обрыва магистрали |

| Давление управления (красная магистраль) | Пропорционально усилию на педали | Сравнение с эталонными значениями ОТТС |

Определение неисправности по звуковым сигналам

Характерный звук утечки сжатого воздуха (шипение, свист) является самым явным индикатором неисправности в пневмосистеме тормозов прицепа и работе крана управления. Постоянное или возникающее в определенных режимах шипение указывает на потерю герметичности, что напрямую снижает эффективность торможения и давление в ресиверах.

Опытные водители и механики могут локализовать проблему, прислушиваясь к звуку в разных положениях крана управления ("Прицеп" - подача воздуха, "Торможение", "Стоянка" или нейтраль) и в разных точках системы (сам кран, трубки, шланги, тормозные камеры прицепа, соединительные головки).

Типичные звуковые сигналы и их вероятные причины

Следующая таблица поможет соотнести характер звука с возможной неисправностью:

| Звук / Условия возникновения | Возможное место утечки / Причина | Как проверить |

|---|---|---|

| Постоянное шипение (в любом положении крана) | Повреждение магистрали "питания" (красная головка), негерметичность соединения головки с краном или шлангом, внутренняя утечка в самом кране (износ уплотнений клапанов, корпуса). | Проверить целостность трубки/шланга подачи, плотность затяжки гаек соединений. Приложить руку к корпусу крана и соединениям для ощущения потока воздуха. |

| Шипение при переводе крана в положение "Прицеп" (Подача) | Утечка в магистрали "управления" (желтая головка) или в трубках/шлангах после нее, негерметичность уплотнений тормозных камер прицепа, повреждение шлангов на прицепе. | Проверить состояние и соединения магистрали управления на тягаче и прицепе. На прицепе осмотреть тормозные камеры, трубопроводы, шланги на предмет повреждений и следов утечки (шипение, мыльный раствор). |

| Свист или шипение при нажатии на тормоз (краны в "Торможении") | Утечка в магистрали "управления" (желтая головка) или в соединениях на прицепе, пробой диафрагмы тормозной камеры прицепа, сильная утечка в приводе. | Особенно тщательно проверить магистраль управления при нажатой педали тормоза. Проверить состояние диафрагм тормозных камер прицепа (часто слышно у самой камеры). |

| Шипение в положении "Стоянка" или при сбросе давления | Негерметичность выпускного клапана (выхлопа) крана управления, утечка в ускорительном клапане прицепа или в соединениях сливных магистралей. | Прислушаться к отверстию выхлопа крана управления тягача и к ускорительному клапану на прицепе. Проверить чистоту выхлопного отверстия крана (загрязнение может мешать клапану сесть плотно). |

| Шипение из области штока цилиндра самого крана управления | Износ или повреждение манжет уплотнения штока управления краном. | Приложить руку к штоку крана при его перемещении или приложении тормоза. Часто визуально заметны следы смазки или грязи, выдуваемые воздухом. |

Порядок действий при обнаружении утечки по звуку:

- Локализация: Постарайтесь максимально точно определить место, откуда доносится звук шипения/свиста.

- Визуальный осмотр: Проверьте видимые трубки, шланги, соединения (головки "Палка" и "Розетка"), корпус крана, тормозные камеры прицепа на предмет механических повреждений, следов коррозии, неплотностей.

- Использование мыльного раствора: Наиболее надежный метод. Нанесите мыльный раствор (водный раствор мыла или средства для мытья посуды) на подозрительные места (соединения, штоки, корпус клапанов, швы камер). Появление пузырей четко укажет на точку утечки.

- Замена/ремонт: Устраните найденную неисправность – подтяните соединение (осторожно, без перетяжки), замените поврежденный шланг, трубку, ремкомплект тормозной камеры, уплотнения штока крана или сам кран/клапан в сборе при необходимости.

Игнорирование звуков утечки воздуха в тормозной системе прицепа крайне опасно, так как приводит к постепенному падению давления в ресиверах, увеличению тормозного пути, неравномерному срабатыванию тормозов и, в конечном итоге, к полному отказу тормозов прицепа. Любая обнаруженная утечка должна быть немедленно устранена.

Использование визуальных индикаторов давления

Визуальные индикаторы давления, такие как манометры или светодиодные индикаторы на панели управления тягача, предоставляют водителю реальные данные о состоянии пневмосистемы прицепа. Они отображают текущее давление в магистралях управления и питания, а также сигнализируют о критических отклонениях от нормы.

Основная задача этих элементов – предотвращение аварийных ситуаций за счет своевременного обнаружения утечек воздуха, падения давления ниже рабочего минимума (обычно 6,5–7 бар) или превышения допустимых значений. Контроль показателей осуществляется постоянно во время движения и при подключении/отключении прицепа.

Функциональные возможности индикаторов

- Цветовая сигнализация: Зеленый диапазон (норма), желтый/оранжевый (предупреждение), красный (авария)

- Дублирование звуковым оповещением: При срабатывании красной зоны

- Контроль раздельных контуров: Индивидуальные индикаторы для магистралей питания и тормозного управления

| Тип индикатора | Диапазон давления (бар) | Статус системы |

|---|---|---|

| Зеленая зона | 7.0–8.5 | Рабочее состояние |

| Желтая зона | 5.5–6.9 | Требуется проверка |

| Красная зона | 0–5.4 | Аварийная блокировка тормозов |

Важно: Показания индикаторов сверяются с эталонными значениями перед началом рейса через тестовые клапаны на тормозном кране. При расхождении данных проводится диагностика датчиков или калибровка оборудования.

Меры предосторожности при демонтаже пневмолиний

Перед началом работ убедитесь, что система полностью разгерметизирована. Для этого заведите двигатель тягача и проверьте отсутствие давления в ресиверах прицепа по манометрам кабины. Затем заглушите двигатель и несколько раз нажмите педаль тормоза для сброса остаточного давления.

Обязательно зафиксируйте прицеп противооткатными упорами, даже на ровной поверхности. Отсоедините тягач от электросети прицепа во избежание коротких замыканий при случайном контакте инструментов с клеммами.

Ключевые этапы безопасного демонтажа

- Маркируйте линии – обозначьте цветной изолентой или бирками каждую магистраль (питание, тормозную, управляющую) перед отсоединением для правильной последующей сборки.

- Используйте специнструмент – применяйте съёмники для быстроразъёмных фитингов (nipple), не допуская деформации штуцеров плоскогубцами.

- Заглушите открытые концы – сразу после отсоединения установите пластиковые заглушки на штуцеры крана и концы трубок для защиты от грязи и влаги.

При работе с медными трубками избегайте перегибов – аккуратно сгибайте их руками без применения инструментов. Замените все детали с трещинами, коррозией или потёртостями.

| Риск | Мера предотвращения |

|---|---|

| Резкий выброс воздуха | Сбрасывайте давление через сервисные краны перед отсоединением |

| Попадание мусора в систему | Очистите зону вокруг фитингов щёткой перед демонтажем |

| Перепутывание магистралей | Фотографируйте схему подключения до начала работ |

- Ослабляйте фитинги постепенно – дайте остаточному воздуху выйти без резкого хлопка.

- Не прикладывайте чрезмерное усилие – при закисании соединения обработайте резьбу проникающей смазкой.

- Проверьте отсутствие напряжения на пневмоклапанах мультиметром перед снятием электроразъёмов.

Рекомендации по выбору крана под конкретную модель ТС

Определение совместимости крана управления тормозами прицепа с конкретным транспортным средством (тягачом) является критически важным этапом. Неправильный выбор приводит к некорректной работе тормозной системы прицепа, снижению безопасности движения и потенциальному повреждению как тягача, так и прицепа. Основой выбора служат технические характеристики пневматической системы тягача и требования прицепа.

Ключевым параметром является тип привода управления краном: механический (тросовый) или пневматический. Механические краны распространены на легковых автомобилях и легких грузовиках, управляемых рычагом или кнопкой в салоне. Пневматические краны (типа ABS/EBS) используются на тяжелых грузовиках и автопоездах, где управление осуществляется давлением воздуха из тормозной системы тягача. Несовместимость типов привода делает установку крана невозможной.

Основные критерии выбора:

- Тип тягача и его пневмосистема: Определите рабочее давление в пневмосистеме тягача (обычно 6.5-8.5 бар для легких/средних грузовиков, 8.5-12+ бар для тяжелых). Кран должен быть рассчитан на это давление.

- Тип прицепа: Легкие прицепы (до 3.5т) часто используют краны с механическим приводом и двухпроводную схему (одна магистраль - питание + управление). Тяжелые прицепы (>3.5т) и полуприцепы требуют пневматических кранов и многоконтурных систем (раздельные магистрали питания и управления, например, 4-х или 5-ти проводные).

- Количество и назначение выводов: Количество и тип разъемов (штуцеров) на кране должно точно соответствовать количеству и функции пневмолиний на тягаче и прицепе (питание, управление тормозами, управление разрывом стояночного тормоза, ABS и т.д.).

- Геометрия и крепление: Габаритные размеры крана и способ его крепления должны позволять удобный монтаж в отведенном месте на тягаче (обычно под приборной панелью или на полу кабины), обеспечивая свободный ход управляющего элемента (рычага, кнопки).

- Сертификация и стандарты: Убедитесь, что кран соответствует требованиям действующих в вашем регионе стандартов безопасности (Правила ЕЭК ООН, ГОСТ и т.п.) и имеет необходимые сертификаты.

| Тип ТС / Прицепа | Тип Крана | Тип Привода | Типичная Схема Пневмолиний | Ключевые Требования |

|---|---|---|---|---|

| Легковой автомобиль, пикап (прицеп до 750кг/3500кг) | Механический (тросовый) | Рычаг/Кнопка в салоне | 1-2 проводная (часто объединенное питание+управление) | Совместимость с гидравликой или инерционным тормозом прицепа, простота монтажа. |

| Легкие/Средние грузовики (прицепы до 3.5т) | Механический или Пневматический (простые) | Рычаг/Кнопка или Пневмо | 2-3 проводная | Рабочее давление ~6.5-8.5 бар, наличие вывода для стояночного тормоза прицепа. |