Критерии выбора и правила использования манометров

Статья обновлена: 28.02.2026

Точное измерение давления – критически важная задача в промышленности, энергетике и ЖКХ. Неправильный подбор или нарушение правил использования манометров приводит к авариям, простоям и финансовым потерям.

Данная статья детально рассматривает ключевые параметры выбора приборов: типы давления, диапазоны измерений, классы точности, исполнение корпусов, присоединительные элементы. Отдельное внимание уделено правилам монтажа, поверки и безопасной эксплуатации в различных условиях.

Понимание этих аспектов гарантирует надежность измерений, долговечность оборудования и предотвращение аварийных ситуаций на объектах.

Основные типы манометров

Конструктивные особенности манометров напрямую влияют на их функциональность, точность, диапазон измерений и устойчивость к рабочим средам. Выбор конкретного типа определяется условиями эксплуатации и предъявляемыми требованиями к измерениям.

Каждый вид преобразователя давления имеет уникальные рабочие характеристики и область применения. Понимание принципа действия ключевых типов – пружинных, мембранных и сильфонных – является основой для грамотного подбора оборудования.

Пружинные манометры (манометры с трубкой Бурдона) являются наиболее распространенными. Их работа основана на деформации изогнутой или спиральной трубчатой пружины под действием давления. Эластичная деформация трубки через передаточный механизм преобразуется в угловое перемещение стрелки. Основные преимущества включают простоту конструкции, надежность, широкий диапазон измерений (от 0.6 бар до 7000 бар и выше) и относительно невысокую стоимость. Применяются для измерения давления неагрессивных газов, пара, воды и масел в системах отопления, пневматики, гидравлики и промышленных установках. Чувствительность к вибрациям и ударным нагрузкам – их основной недостаток.

Мембранные манометры используют упругую деформацию тонкой гофрированной мембраны (диафрагмы) под давлением среды. Перемещение центра мембраны через механизм передается на стрелку. Главное достоинство – высокая чувствительность к малым давлениям (от 16 мбар) и перепадам, что делает их идеальными для низких давлений, разряжения или измерения малых разниц давлений (дифманометры). Мембрана из коррозионностойких материалов (например, хастеллой) обеспечивает стойкость к агрессивным средам. Часто используются в химической, пищевой, фармацевтической отраслях. Недостатки – меньший по сравнению с пружинными верхний предел измерения (обычно до 40 бар) и более высокая стоимость.

Сильфонные манометры имеют чувствительный элемент в виде сильфона – тонкостенной гофрированной трубки из металла. Под давлением сильфон растягивается или сжимается вдоль своей оси, а это линейное перемещение через рычажно-зубчатую передачу вращает стрелку. Их ключевые особенности – высокая чувствительность в области низких и сверхнизких давлений (от 0.25 мбар), значительная величина перемещения рабочего органа и способность работать с вязкими средами или средами, склонными к кристаллизации. Широко применяются в системах контроля разряжения, газовых анализаторах, холодильной технике. Основные ограничения – относительно невысокая перегрузочная способность и сложность конструкции, влияющая на стоимость.

Диапазон измеряемых давлений: как корректно подобрать

Выбор диапазона измерений – критический параметр при подборе манометра. Несоответствие шкалы рабочим условиям приводит к значительным погрешностям или выходу прибора из строя. Диапазон должен гарантировать, что рабочее давление находится в пределах ⅔-¾ от максимального значения шкалы, что обеспечивает оптимальную точность и долговечность.

Использование прибора на значениях ниже ⅓ шкалы снижает достоверность данных из-за увеличения относительной погрешности. Превышение же максимального давления (особенно систематическое) провоцирует деформацию чувствительного элемента и разрушение механизма. Для динамичных процессов с возможными скачками или пульсациями верхняя граница диапазона дополнительно увеличивается на 15-20%.

Ключевые аспекты выбора диапазона

Определите следующие параметры системы:

- Рабочее давление: нормальное эксплуатационное значение

- Пиковое давление: максимальные кратковременные всплески (гидроудары, пуски)

- Характер среды: наличие вибраций, пульсаций, температурные перепады

Примеры типовых диапазонов для распространенных применений:

| Сфера применения | Рекомендуемый диапазон |

|---|---|

| Системы отопления | 0-4 бар (до 6 бар для защиты) |

| Пневмолинии низкого давления | 0-10 бар |

| Гидравлические прессы | 0-400 бар (с запасом до 500 бар) |

| Вакуумные установки | -1...0 бар / -1...+1.5 бар |

Важно! Для агрессивных сред или экстремальных температур используйте разделители мембран или заполните корпус глицерином/силиконом, что влияет на допустимый диапазон. Всегда сверяйтесь с маркировкой класса точности (например, 1.6): погрешность рассчитывается от полного значения шкалы.

Класс точности прибора: расшифровка обозначений

Класс точности манометра – нормированная характеристика, определяющая допустимую погрешность измерений. Он выражается числом, указывающим предельное значение основной приведенной погрешности в процентах от диапазона измерения прибора. Чем ниже числовое значение класса, тем выше точность оборудования.

Обозначение класса наносится на шкалу или корпус прибора. Стандартные ряды классов точности для манометров общего назначения: 4.0, 2.5, 1.6, 1.0, 0.6, 0.4. Прецизионные модели могут иметь классы 0.25, 0.16 или 0.1. Значение округляется до ближайшего из установленного стандартом ряда.

Расчет допустимой погрешности

Допустимая абсолютная погрешность (Δ) вычисляется по формуле:

Δ = ± (Класс точности × Диапазон измерения) / 100

Например, для манометра класса 1.6 с диапазоном 0-10 МПа:

Δ = ± (1.6 × 10) / 100 = ±0.16 МПа

Ключевые аспекты обозначений:

- Цифровое значение: Указывается без единиц измерения (например, "1.0")

- Окружность: Цифра может заключаться в кружок (Ⓐ) для приборов с равномерной шкалой

- Звездочка: Обозначение "*" рядом с цифрой (1.6*) означает, что погрешность нормирована в % от длины шкалы

- Отсутствие знака: Если обозначение не содержит спецсимволов – погрешность приведена к диапазону измерений

| Обозначение | Расшифровка |

|---|---|

| 1.0 | Погрешность ≤ ±1% от диапазона |

| ①.⑥ | Погрешность ≤ ±1.6% (цифра в кружке) |

| 2.5* | Погрешность ≤ ±2.5% от длины шкалы |

Выбор класса определяется требованиями технологического процесса: для визуального контроля в энергетике достаточно 2.5, для калибровки или лабораторных исследований требуется 0.6 или выше. При эксплуатации запрещено использовать приборы с классом точности, не соответствующим нормам безопасности для конкретного объекта.

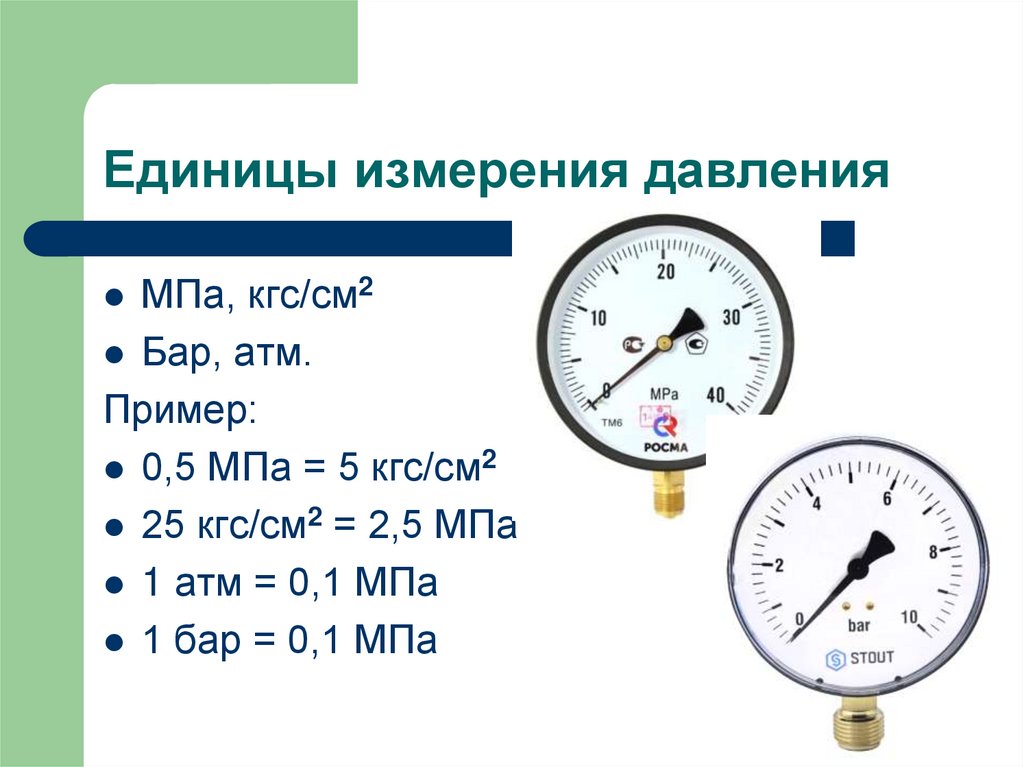

Выбор шкалы измерения (бар, МПа, psi, кгс/см²)

Правильный выбор единиц измерения на шкале манометра напрямую влияет на точность считывания показаний и минимизацию ошибок при интерпретации данных. Использование неудобной или непривычной для оператора шкалы увеличивает риск некорректной оценки давления, что может привести к нарушениям технологического процесса или аварийным ситуациям.

Ключевыми факторами при подборе шкалы являются региональные стандарты, специфика отрасли и требования технологической документации. Также необходимо учитывать совместимость с другими приборами в системе и удобство пересчета значений при анализе данных.

Критерии выбора единиц измерения

- Региональные стандарты:

- бар – общепринят в Европе и РФ для большинства промышленных систем

- psi (фунт-сила на кв. дюйм) – доминирует в США и странах, использующих имперскую систему

- Отраслевые нормы:

- МПа (Мегапаскаль) – обязателен в энергетике и системах высокого давления согласно ГОСТ 2405-88

- кгс/см² (техническая атмосфера) – применяется в устаревших системах и специфических производствах

Дополнительные рекомендации: При работе с импортным оборудованием выбирайте двойную шкалу (например, бар/psi). Для критичных процессов используйте манометры с единицами, соответствующими единицам в инструкциях к оборудованию. Учитывайте диапазон измерений: для высоких давлений (свыше 100 атм) предпочтительны МПа, для низких – более точные шкалы в барах.

| Единица | Область применения | Соотношение |

|---|---|---|

| 1 бар | Пневматика, водо- и теплоснабжение | ≈ 1.02 кгс/см² |

| 1 МПа | Гидравлические прессы, энергетика | = 10 бар |

| 1 psi | Американское оборудование, шины | ≈ 0.069 бар |

| 1 кгс/см² | Устаревшие системы, СНГ | = 0.98 бар |

Важно: Проверяйте маркировку на соответствие стандарту безопасности. Для приборов с двойной шкалой главная единица должна выделяться размером или цветом согласно ГОСТ. Избегайте пересчёта значений "на лету" в критических системах – это повышает риск ошибки.

Материалы корпуса: нержавейка, чугун, пластик

Выбор материала корпуса напрямую влияет на долговечность, точность измерений и безопасность эксплуатации манометра в конкретных условиях. Каждый вариант обладает уникальными физико-химическими свойствами, определяющими устойчивость к коррозии, механическим нагрузкам и температурным режимам.

Неправильный подбор материала приводит к преждевременному выходу прибора из строя или погрешностям измерений. Ключевыми критериями выбора являются химический состав измеряемой среды, диапазон рабочих давлений/температур, вибрационные нагрузки и требования к гигиене.

| Материал | Преимущества | Недостатки | Рекомендуемое применение |

|---|---|---|---|

| Нержавеющая сталь |

|

|

Химическая промышленность, пищевое производство, морские установки, высокотемпературные системы |

| Чугун |

|

|

Системы отопления, пневмосистемы, водоснабжение (неагрессивные среды) |

| Пластик |

|

|

Бассейны, аквапарки, ирригационные системы, пищевая промышленность (низкое давление) |

При эксплуатации чугунных манометров требуется обязательная защита от прямого контакта с водой (окрашивание, лакирование). Пластиковые корпуса запрещено использовать на системах с давлением выше 10 бар и в зонах с риском механических повреждений. Для нержавеющей стали критичен контроль чистоты поверхности при работе в фармацевтике и микроэлектронике.

Рабочие среды: совместимость с газами, водой, паром

Выбор манометра требует обязательного учета химических свойств рабочей среды, так как несовместимость материалов приводит к коррозии, засорению каналов, разрушению чувствительного элемента и катастрофическим отказам. Материалы корпуса, разделительной мембраны (при наличии), уплотнений и трубки Бурдона должны обладать устойчивостью к воздействию конкретного вещества при рабочих температуре и давлении.

Игнорирование совместимости чревато не только поломкой прибора, но и утечками опасных сред, загрязнением продукта и нарушением технологического процесса. Для агрессивных или особо чистых сред часто применяют разделители мембранного типа, изолирующие механизм манометра от непосредственного контакта со средой.

Особенности совместимости с основными средами

Газы (воздух, азот, кислород, углекислый газ, горючие газы и др.):

- Инертные газы (азот, аргон): Предъявляют минимальные требования. Подходят стандартные манометры с латунными или стальными измерительными элементами.

- Кислород: Требует обезжиренных приборов из материалов, не способных к искрообразованию (специальные сплавы меди, нержавеющая сталь). Категорически запрещено использование приборов, ранее работавших с маслами или горючими газами.

- Горючие газы (метан, пропан, водород): Обязательны коррозионностойкие материалы (нержавеющая сталь), взрывозащищенное исполнение корпуса и защита от искрообразования.

- Агрессивные газы (хлор, аммиак, сероводород): Требуют применения манометров из специальных сплавов (хастеллой, монель) или с мембранными разделителями, где мембрана изготовлена из стойкого материала (фторопласт, тантал).

Вода (холодная, горячая, морская, с добавками):

- Холодная питьевая/техническая вода: Допустимы манометры с латунным корпусом и медной трубкой Бурдона.

- Горячая вода (>60°C) и пар: Необходима нержавеющая сталь для всех деталей, контактирующих со средой, из-за ускоренной коррозии латуни и меди при высоких температурах.

- Морская вода, рассолы, воды с высоким содержанием солей или хлора: Обязательно применение манометров из нержавеющей стали марки AISI 316/316L или выше. Латунь и обычные стали быстро корродируют.

- Дистиллированная/деионизированная вода: Может вызывать выщелачивание металлов. Рекомендована нержавеющая сталь.

Пар (насыщенный, перегретый):

- Высокие температуры и ударные нагрузки при запуске пара требуют особо прочных конструкций.

- Обязательно применение: Манометров из нержавеющей стали (AISI 304, 316) с радиальным присоединением и сифонной трубкой (петлей конденсата). Сифонная трубка заполняется водой, защищая механизм прибора от прямого воздействия горячего пара и температурных скачков.

- Запрещено использование латунных манометров на паре – материал теряет прочность при высоких температурах ("цинковая чума").

- Для перегретого пара (>250°C) требуются специальные термостойкие исполнения с усиленной конструкцией и возможным применением жидкостного заполнения корпуса для гашения вибраций.

| Рабочая среда | Рекомендуемые материалы | Критические факторы | Дополнительные меры |

|---|---|---|---|

| Кислород | Об. медь, нерж. сталь (обезжир.) | Искрообразование, обезжиривание | Маркировка "Кислород - маслоопасно!" |

| Морская вода | Нерж. сталь AISI 316L, Хастеллой | Хлоридное коррозионное растрескивание | Мембранный разделитель с фторопластом |

| Перегретый пар | Нерж. сталь AISI 316 (термостойк.) | Термоусталость, ползучесть | Сифон + жидкостное заполнение корпуса |

| Аммиак (NH3) | Нерж. сталь 316L, Хастеллой С | Стравливание, коррозия меди/латуни | Защитная мембрана из тантала |

Требования к климатическому исполнению

Климатическое исполнение манометров определяет их устойчивость к внешним условиям: температуре, влажности, атмосферному давлению и агрессивным факторам. Соответствие обозначается маркировкой по ГОСТ 15150 (например, УХЛ3, ТВ2), где буквы указывают климатическую зону, а цифра – категорию размещения прибора.

Некорректный выбор исполнения приводит к погрешностям измерений, механическим повреждениям (деформация пружин, запотевание стекла) или полному отказу. Производители указывают допустимые параметры эксплуатации в технической документации, которые должны строго соблюдаться для сохранения точности и срока службы.

Ключевые параметры климатического исполнения

Температурный диапазон:

- Рабочая температура: от -70°C (для арктических исполнений) до +80°C (тропические зоны).

- Температура заполняющей жидкости: должна сохранять вязкость во всем диапазоне (например, глицерин – до -20°C, силикон – до -40°C).

Влажность и атмосферные факторы:

- Относительная влажность: до 98% при +35°C для тропических исполнений.

- Атмосферное давление: от 84 до 106,7 кПа для высокогорных районов.

- Устойчивость к плесневым грибам, соляному туману (для морского исполнения).

Категории размещения (ГОСТ 15150):

| Цифра в маркировке | Условия эксплуатации |

|---|---|

| 1 | Открытый воздух (осадки, солнечная радиация) |

| 2 | Навесы, закрытые пространства без регулирования климата |

| 3 | Отапливаемые помещения (склады, цеха) |

| 4 | Лаборатории с контролем температуры/влажности |

Степень защиты корпуса (IP):

- IP54: Защита от брызг воды и пыли (цеха с повышенной влажностью).

- IP65: Пыленепроницаемость и струи воды (химическая промышленность, мойки).

Дополнительные требования:

- Коррозионная стойкость материалов (нержавеющая сталь, бронза для агрессивных сред).

- Герметичность соединений при перепадах давления.

- Ударопрочность при транспортировке в условиях вибрации (исполнение "В" по ГОСТ 12997).

Диаметр корпуса: стандартные размеры 50, 63, 100 мм

Диаметр корпуса манометра напрямую влияет на удобство считывания показаний и определяет монтажные возможности прибора. Стандартизированные габариты (50, 63, 100 мм) обеспечивают совместимость с большинством промышленных систем и установочных элементов.

Выбор конкретного размера зависит от требуемой точности визуализации данных и условий эксплуатации. Меньшие диаметры подходят для компактных установок, а крупные – для удаленного контроля или необходимости высокой детализации шкалы.

Критерии выбора диаметра

Основные факторы при подборе:

- Видимость шкалы: Корпуса 100 мм обеспечивают крупные деления и цифры, что критично для дистанционного контроля или вибрационных сред.

- Ограничения по монтажу: Размеры 50 и 63 мм используются в стесненных условиях (шкафы управления, компактные агрегаты).

- Точность считывания: Больший диаметр позволяет нанести более подробную шкалу, снижая погрешность визуальной фиксации значения.

Соответствие стандартам установки:

| Ø Корпуса | Рекомендуемое расстояние | Типовые применения |

| 50 мм | До 1.5 м | Компрессоры, малогабаритное оборудование |

| 63 мм | До 2.5 м | Трубопроводы, станции управления |

| 100 мм | До 5 м | Котлы, магистрали, выносные щиты |

Эксплуатационные нюансы:

- При высоком давлении или пульсациях предпочтительны корпуса ≥63 мм для повышения устойчивости механизма.

- Манометры Ø100 мм часто оснащаются дополнительными аксессуарами (амортизаторы, мембранные разделители) из-за их применения в сложных условиях.

- Замена прибора требует учета посадочного размера (DIN 16001): 50 и 63 мм обычно используют одинаковый крепеж, 100 мм – отдельную группу фланцев.

Важно: Несоответствие диаметра условиям эксплуатации ведет к ошибкам при фиксации давления или сокращению срока службы прибора.

Подключение к системе: виды резьбовых соединений

Правильный выбор резьбового соединения манометра напрямую влияет на герметичность системы, точность измерений и безопасность эксплуатации. Несоответствие типа или размера резьбы приводит к утечкам среды, повреждению приборов и сбоям в работе технологического процесса.

Существуют международные и региональные стандарты резьб, различающиеся профилем, шагом и системой измерения (метрическая/дюймовая). Наиболее распространены метрическая (М), британская цилиндрическая (BSPP/G), британская коническая (BSPT/R) и американская коническая (NPT) резьбы.

Классификация резьбовых соединений

Основные типы соединений для манометров:

- Метрическая резьба (М): Обозначается буквой М и размером (например, М20×1.5). Угол профиля 60°, распространена в Европе и России. Требует уплотнения прокладкой.

- BSPP (G): Цилиндрическая дюймовая резьба (G1/2"). Угол профиля 55°, герметизируется уплотнительным кольцом или прокладкой. Стандарт ISO 228.

- BSPT (R): Коническая дюймовая резьба (R1/2"). Самогерметизирующийся тип за счет деформации витков при затяжке. Угол профиля 55°, стандарт ISO 7.

- NPT: Американская коническая резьба (NPT 1/2"). Угол профиля 60°, герметизируется льном или фум-лентой. Соответствует стандарту ASME B1.20.1.

| Тип резьбы | Обозначение | Профиль | Угол профиля | Стандарт |

|---|---|---|---|---|

| Метрическая | М20×1.5 | Цилиндрический | 60° | ГОСТ 24705, DIN 13 |

| BSPP (параллельная) | G1/2" | Цилиндрический | 55° | ISO 228 |

| BSPT (коническая) | R1/2" | Конический | 55° | ISO 7 |

| NPT | NPT 1/2" | Конический | 60° | ASME B1.20.1 |

При монтаже необходимо контролировать соответствие резьб на манометре и трубопроводе, избегать перекосов и чрезмерной затяжки. Для цилиндрических соединений обязательно применяйте уплотнители (фторопластовую ленту, анаэробные герметики), для конических – наносите смазку на резьбу перед сборкой.

Монтажное положение: вертикальное или горизонтальное

Выбор ориентации манометра напрямую влияет на точность измерений и срок службы прибора. Неправильное расположение вызывает погрешности показаний из-за изменения гидростатического давления столба среды в импульсной трубке или деформации чувствительных элементов.

Производители всегда указывают допустимые монтажные положения в технической документации. Игнорирование этих требований приводит к повреждению механизма (например, деформации трубчатой пружины Бурдона) или некорректной работе сильфонных и мембранных моделей из-за неравномерной нагрузки.

Критерии выбора положения

- Тип измеряемой среды:

- Для газов: предпочтительно штуцером вниз (вертикально) для предотвращения скопления конденсата

- Для жидкостей: штуцер горизонтально во избежание гидроударов и воздушных пробок

- Для пара: только вертикально с кольцевой или U-образной петлей для конденсатоотвода

- Конструкция механизма:

- Трубчато-пружинные: требуют строгого соблюдения угла отклонения (обычно ≤15° от вертикали)

- Мембранные/сильфонные: допускают больше вариаций при наличии заполнителя

| Фактор влияния | Вертикальный монтаж | Горизонтальный монтаж |

|---|---|---|

| Погрешность измерений | Минимизируется для газовых сред | Критична для жидкостей при отклонении от оси |

| Риск засорения | Выше для агрессивных/вязких сред | Снижается за счет самоочистки |

| Установка на вибрирующих поверхностях | Требует демпферов | Более устойчиво |

При монтаже в нестандартных положениях обязательна калибровка в рабочей ориентации. Для моделей с жидкостным заполнением корпуса (глицерин, силикон) горизонтальная установка возможна только при герметичности сальникового узла.

Защита от вибрации: заполнение корпуса глицерином

Вибрации в промышленных условиях создают значительные помехи для точности манометров, вызывая колебания стрелки, ускоренный износ механизмов и затруднения при считывании показаний. Заполнение корпуса прибора глицерином является распространенным техническим решением для гашения этих колебаний. Эта вязкая жидкость выполняет роль демпфера, поглощая энергию механических вибраций и стабилизируя работу измерительной системы.

Глицерин обладает оптимальными физико-химическими свойствами: высокой плотностью, химической инертностью к металлам корпуса, низкой летучестью и широким температурным диапазоном применения. При заполнении корпуса он окружает передаточный механизм и чувствительный элемент, создавая сопротивление резким перемещениям стрелки. Это позволяет получать четкие, неразмазанные показания даже при работе оборудования с выраженной вибрацией.

Ключевые аспекты применения

Эксплуатация глицериновых манометров требует учета специфических особенностей:

- Температурные ограничения: Глицерин густеет при температуре ниже -30°C, теряя демпфирующие свойства, и расширяется при нагреве свыше +60°C, создавая риск повреждения корпуса.

- Герметичность узлов: Обязательна целостность уплотнений штуцера, стекла и корпуса для предотвращения утечек или попадания воздуха, который снижает эффективность демпфирования.

- Контроль уровня заполнения: Жидкость должна полностью покрывать механизм, но не препятствовать движению стрелки или создавать избыточное давление при тепловом расширении.

Сравнение с альтернативными решениями:

| Критерий | Глицерин | Силиконовое масло | Механические демпферы |

|---|---|---|---|

| Диапазон температур | -30°C до +60°C | -50°C до +200°C | Не ограничен |

| Стоимость | Низкая | Высокая | Средняя |

| Эффективность демпфирования | Высокая | Очень высокая | Умеренная |

| Ремонтопригодность | Низкая | Низкая | Высокая |

Обслуживание включает регулярную проверку прозрачности жидкости (помутнение указывает на загрязнение или разложение) и отсутствие пузырьков воздуха. При нарушении герметичности требуется полная замена демпфирующей жидкости с промывкой механизмов. Для агрессивных сред или экстремальных температур предпочтительны альтернативы, например силиконовые заполнители.

Избыточное давление: установка ограничителей шкалы

Ограничители шкалы манометра – механические указатели, фиксирующие максимальное значение измеренного давления за определенный период. Их установка обязательна при работе с избыточным давлением в системах, где критичен контроль пиковых нагрузок (технологические процессы, испытательные стенды, энергетика). Основная функция – визуальная индикация превышения допустимого уровня без необходимости постоянного визуального контроля оператором.

Конструктивно ограничители представляют собой дополнительную стрелку (обычно красного цвета), которая под действием основной измерительной стрелки перемещается к максимальному значению. После сброса давления основная стрелка возвращается к нулю, а ограничитель остается в позиции зафиксированного максимума, что позволяет документально регистрировать факт и величину превышения.

Ключевые аспекты выбора и монтажа

При оснащении манометра ограничителями учитывают:

- Диапазон срабатывания: Ограничитель должен устанавливаться на отметке, не превышающей 95% от верхнего предела шкалы манометра.

- Точность фиксации: Погрешность позиционирования ограничителя не должна превышать допустимую погрешность самого прибора.

- Совместимость: Конструкция ограничителя должна соответствовать типу манометра (радиальное/осевое подключение, диаметр корпуса, тип механизма).

- Условия эксплуатации: Вибрации требуют моделей с демпфирующими элементами, агрессивные среды – коррозионностойких материалов.

Порядок установки и обслуживания:

- Сбросить давление в системе до нулевого значения.

- Вручную вернуть ограничитель в исходное положение (обычно с помощью кнопки или рычага на корпусе).

- Убедиться в свободном перемещении ограничителя и отсутствии заеданий.

- После запуска системы проверить синхронность движения основной стрелки и ограничителя.

- Регулярно (согласно ТО) очищать механизм от загрязнений и контролировать легкость сброса.

Важно: Наличие ограничителя не заменяет автоматические системы защиты (предохранительные клапаны, реле отключения). Его функция – исключительно индикация и последующий анализ пиковых нагрузок для диагностики системы или оценки режимов эксплуатации.

Калибровка прибора: периодичность и методики

Периодичность калибровки манометров регламентируется технической документацией производителя, отраслевыми стандартами (ГОСТ, ISO) и условиями эксплуатации. Типовые интервалы составляют 1–2 года для штатных условий, но могут сокращаться до 3–6 месяцев при работе в агрессивных средах, высоких вибрациях, экстремальных температурах или критических процессах. Внеплановая калибровка обязательна после механических ударов, замены компонентов или подозрений на погрешность показаний.

Методики калибровки основаны на сравнении показаний манометра с эталонным устройством, чья погрешность минимум в 3 раза меньше. Основные методы включают гидростатическое уравновешивание (для низких давлений), механическое сравнение через калибратор с прецизионным поршневым насосом и электронную верификацию с датчиками давления высокого класса точности. Протокол калибровки фиксирует точки проверки (мин./макс./рабочее давление), погрешность в каждой точке, гистерезис и повторяемость результатов.

Ключевые этапы калибровки

- Подготовка: проверка целостности корпуса, стекла и соединений; сброс остаточного давления.

- Прогрев: выдержка прибора и эталона в рабочих условиях 1–2 часа для стабилизации.

- Поверка точек:

- Прямой ход: плавное повышение давления от 0 до максимума с фиксацией показаний.

- Обратный ход: снижение давления с аналогичными замерами для выявления гистерезиса.

- Расчёт погрешности: отклонение = (Показание манометра − Эталонное значение) / Диапазон измерения × 100%.

| Класс точности | Допустимая погрешность (%) | Рекомендуемый интервал |

|---|---|---|

| 0.6 | ±0.6 | 1 год |

| 1.0 | ±1.0 | 1–2 года |

| 2.5 | ±2.5 | 2 года* |

* При неэкстремальных условиях эксплуатации

Проверка герметичности соединений перед пуском

Негерметичные соединения в системах под давлением приводят к потерям рабочей среды, снижению точности измерений и создают аварийные риски. Выполнение контроля на этапе предпусковых испытаний является обязательной процедурой для всех типов манометрических установок независимо от диапазона измерений.

Начинают проверку с визуального осмотра всех стыков, фланцев и резьбовых участков на предмет механических повреждений и правильности сборки. Особое внимание уделяют зонам подключения манометра, запорной арматуры и импульсных трубок, где чаще всего возникают неуплотнения.

Методы контроля герметичности

- Мыльный раствор: нанесение эмульсии на соединения с последующим визуальным выявлением пузырей при подаче испытательного давления (обычно 1.25 от рабочего)

- Мониторинг манометром: фиксация показаний прибора после создания давления и выдержки системы в статическом состоянии 15-30 минут

- Газоанализ: применение детекторов утечек для токсичных или взрывоопасных сред

При использовании манометра для контроля учитывают его погрешность: падение давления должно превышать суммарную инструментальную погрешность системы. Для низких давлений (до 6 бар) применяют жидкостные U-образные манометры с ценой деления 1 мм вод.ст.

| Тип соединения | Допустимое падение давления | Время выдержки |

|---|---|---|

| Резьбовое | ≤ 0.5% от макс. шкалы | 15 мин |

| Фланцевое | ≤ 0.3% от макс. шкалы | 30 мин |

| Сварное | ≤ 0.2% от макс. шкалы | 60 мин |

Обнаруженные утечки устраняют последовательной подтяжкой соединений с контролем крутящего момента. При повторных тестах запрещается дополнительное уплотнение резьбы под давлением. Для систем с агрессивными средами выполняют проверку на герметичность после полного цикла прогрева-охлаждения оборудования.

Защита от гидроударов: монтаж демпферов и гасителей

Гидравлический удар возникает при резком изменении скорости потока жидкости (например, при быстром закрытии клапана или пуске насоса), вызывая опасные скачки давления, способные повредить трубопроводы, арматуру и измерительные приборы, включая манометры. Для предотвращения таких повреждений применяются демпферы и гасители, которые поглощают или сглаживают ударные волны.

Демпферы (демпферные устройства) устанавливаются непосредственно перед манометром и представляют собой камеры со сжимаемым газом или эластичными мембранами, поглощающими резкие импульсы давления. Гасители (амортизаторы) интегрируются в систему трубопроводов в критических точках (возле запорной арматуры, насосов) и могут включать клапаны сброса, воздушные колпаки или сильфонные компенсаторы, рассеивающие энергию удара по всему контуру.

Ключевые принципы монтажа

Эффективность защиты зависит от правильной установки устройств:

- Прямая установка перед прибором: Демпфер монтируется на импульсной линии манометра максимально близко к штуцеру прибора.

- Ориентация и герметичность: Монтаж строго по стрелке потока на трубопроводе. Все соединения должны быть герметичны во избежание утечек и погрешностей измерения.

- Точки максимального риска: Гасители устанавливаются в зонах вероятных ударов – после насосов, перед быстродействующими клапанами или в местах изменения направления потока.

Важные эксплуатационные требования:

- Регулярная проверка целостности мембран демпферов и отсутствия засоров в гасителях.

- Контроль калибровки манометров после установки демпфирующих устройств, так как они могут влиять на динамику отклика прибора.

- Замена демпферов при снижении их эффективности (визуально – по загрязнению, механически – по увеличению времени реакции манометра).

| Тип устройства | Место установки | Функция |

|---|---|---|

| Игольчатый демпфер | Непосредственно перед манометром | Снижение скорости изменения давления в импульсной линии |

| Мембранный гаситель | На трубопроводе в зоне риска гидроудара | Поглощение энергии ударной волны за счет деформации мембраны |

| Воздушный колпак (камерный гаситель) | В верхних точках системы или перед клапанами | Смягчение удара за счет сжатия воздушной подушки |

Игнорирование защиты от гидроударов приводит к преждевременному выходу манометров из строя: деформации трубки Бурдона, разгерметизации корпуса, поломке стрелочного механизма. Правильный подбор и монтаж демпферов/гасителей – обязательное условие для долговечной и точной работы приборов в системах с переменными или ударными нагрузками.

Температурные поправки: учет влияния среды

Измерение давления манометрами требует учета температурного расширения материалов чувствительных элементов (пружин Бурдона, мембран, сильфонов) и заполняющей жидкости. При отклонении от температуры калибровки (±20°C по ГОСТ 2405-88) возникают погрешности из-за изменения модуля упругости материалов и объема термометрической жидкости в жидкостных манометрах.

Для трубчато-пружинных манометров основная температурная погрешность δt рассчитывается по формуле: δt = ±(0,0001·Δt·k) %/°C, где Δt – разница между рабочей температурой и температурой калибровки, k – температурный коэффициент материала (для латуни 0,8-1,0, нержавеющей стали 0,5-0,6). Например, при Δt=50°C и латунной пружине (k=0,9) погрешность достигает ±0,45% от шкалы.

Методы компенсации температурного влияния

Конструктивные решения:

- Биметаллические компенсаторы, нейтрализующие расширение пружины

- Заполнение корпуса глицерином или силиконом для демпфирования и термостабилизации

- Применение материалов с низким ТКЛР (инвар, кварц) в прецизионных приборах

Расчетные поправки: При отсутствии автоматической компенсации вводят поправку ΔP = Pизм · K · (Tраб - Tкал), где:

| Pизм | Показания прибора |

| K | Коэффициент материала (латунь: 0,00004/°C) |

| Tраб | Температура процесса (°C) |

| Tкал | Температура калибровки (°C) |

Пример корректировки: Для латунного манометра (K=0,00004) при Pизм=10 МПа, Tраб=80°C и Tкал=20°C: ΔP = 10 · 0,00004 · 60 = 0,024 МПа. Итоговое давление: 10 + 0,024 = 10,024 МПа.

Эксплуатационные требования:

- Монтаж вне зон температурных аномалий (паропроводы, солнечная радиация)

- Использование радиационных экранов или охлаждающих гильз при t>80°C

- Применение термокомпенсированных моделей для критичных процессов

Эксплуатация в условиях агрессивных сред

При работе с химически активными веществами критичен выбор материалов манометра, контактирующих со средой. Коррозионная стойкость обеспечивается использованием специализированных сплавов (хастеллой, тантал, монель), керамики или тефлоновых покрытий на чувствительном элементе и присоединительных частях. Несоответствие материала рабочей среде ведет к ускоренной деградации, загрязнению технологического процесса и рискам разгерметизации.

Для предотвращения прямого контакта чувствительной мембраны с агрессивной средой применяют разделители мембранного типа (сильфоны). В конструкциях используются химически стойкие заполняющие жидкости (фторсиликон, глицерин), изолирующие механизм от проникновения паров или аэрозолей. Обязательна герметичность соединений и корпуса, достигаемая сваркой, пайкой или мембранными уплотнениями вместо резьбовых сальников.

Ключевые аспекты эксплуатации

- Периодичность обслуживания: Усиленный контроль целостности (визуальный осмотр на трещины, вздутия) и поверок 2-4 раза чаще стандартного графика

- Защитные решения:

- Промывные устройства для манометров с вязкими/кристаллизующимися средами

- Радиационные охлаждения при высоких температурах

- Дополнительные мембранные барьеры для особо агрессивных сред

- Ограничения: Запрет на использование медных/стальных деталей при контакте с аммиаком, хлором, кислотами; контроль температуры для полимерных элементов

| Среда | Рекомендуемый материал | Запрещенные материалы |

|---|---|---|

| Соляная кислота (HCl) | Хастеллой C-276, тантал | Нерж. сталь 316, алюминий |

| Хлор газообразный | Никелевые сплавы, PTFE-покрытие | Титан, обычная сталь |

| Аммиак (NH₃) | Сталь 316L, тефлон | Медь, латунь, цинк |

Важно: После контакта с агрессивной средой демонтаж и очистку выполняют нейтрализующими растворами. Хранение резервных манометров требует защиты от атмосферной коррозии (ингибиторные бумаги, вакуумная упаковка). При появлении следов эрозии на корпусе или шкале прибор подлежит немедленной замене.

Чтение показаний: параллакс-зеркало и антибликовые стекла

Параллакс-зеркало решает проблему искажения показаний из-за угла обзора. На шкалу наносится узкая зеркальная полоса, параллельная делениям. При считывании оператор должен совместить стрелку с её отражением в зеркале – это гарантирует перпендикулярность взгляда к шкале. Без такой коррекции смещение глаз даже на 2-3 см приводит к погрешности до 1% от шкалы, что критично для прецизионных измерений.

Антибликовые стекла устраняют мешающие отражения света на защитном окошке манометра. Многослойное покрытие снижает коэффициент отражения с 8% (у обычного стекла) до 0.5-1.5%, пропуская >95% света. Это обеспечивает чёткую видимость шкалы при прямом солнечном свете, под лампами или в условиях засветки. Покрытие наносится методом магнетронного напыления и требует бережной очистки без абразивов.

Эксплуатационные особенности

- При работе с параллакс-зеркалом: фиксируйте голову прямо напротив центра шкалы, добиваясь полного совпадения стрелки и её "двойника".

- Для чистки антибликовых стёкол используйте только мягкие безворсовые салфетки и специализированные жидкости (изопропиловый спирт).

- Избегайте контакта острых предметов со стеклом – повреждение покрытия необратимо снижает светопропускание.

- Контролируйте целостность зеркальной полосы: сколы или потускнение требуют замены манометра.

Техобслуживание: чистка и визуальный осмотр

Регулярная чистка корпуса и элементов манометра предотвращает загрязнение механизмов и обеспечивает четкую видимость шкалы. Используйте мягкие безворсовые салфетки, смоченные в мыльном растворе или изопропиловом спирте, избегая попадания жидкости в трубку или корпус через соединения. Особое внимание уделите стеклу или мембране для сохранения прозрачности.

Визуальный осмотр проводится при каждом техобслуживании для выявления ранних признаков неисправностей. Проверяйте целостность корпуса, отсутствие вмятин и коррозии. Убедитесь в герметичности соединений – следы среды (масло, газ, жидкость) вокруг штуцера или на корпусе указывают на утечку. Обратите внимание на положение стрелки: после сброса давления она должна возвращаться к нулевой отметке.

Ключевые элементы контроля при осмотре

- Стекло/мембрана: Трещины, сколы, помутнение или деформация.

- Корпус: Механические повреждения, коррозия, следы перегрева (изменение цвета).

- Стрелка: Плавность хода, залипание, вибрация, точное возвращение к нулю.

- Штуцер: Деформация резьбы, следы среды, надежность крепления.

- Шкала: Читаемость, отслоение или повреждение разметки.

Важно: При обнаружении любых дефектов (кроме поверхностных загрязнений) манометр подлежит немедленному демонтажу и поверке в специализированной лаборатории. Эксплуатация поврежденного прибора недопустима из-за риска получения некорректных показаний или разрушения под давлением.

Поверка манометров: обязательные сроки и процедуры

Поверка манометров – обязательная процедура для подтверждения соответствия прибора метрологическим требованиям. Она гарантирует точность измерений и безопасность эксплуатации оборудования, предотвращая аварии из-за некорректных показаний давления. Без действующего свидетельства о поверке использование манометра в контролируемых сферах запрещено.

Межповерочный интервал (МПИ) устанавливается нормативными документами: ГОСТ 8.102-2013, ФЗ №102 "Об обеспечении единства измерений" и отраслевыми регламентами. Стандартный МПИ составляет 1-2 года, но может сокращаться при работе в агрессивных средах, условиях вибрации или повышенной опасности.

| Тип манометра | Межповерочный интервал | Критерии применения |

|---|---|---|

| Общепромышленные | 2 года | Нормальные условия эксплуатации |

| Котловые | 1 год | Оборудование под надзором Ростехнадзора |

| Эталонные (образцовые) | 1 год | Для поверки других СИ |

| Виброустойчивые | 1 год | Работа на насосах/компрессорах |

| Для агрессивных сред | 1 год | Кислоты, щелочи, газы |

Этапы процедуры поверки

Поверка проводится аккредитованными метрологическими центрами с применением эталонного оборудования. Основные стадии:

- Внешний осмотр – проверка целостности корпуса, стекла, стрелки, наличия маркировки и пломб.

- Проверка нулевой точки – оценка положения стрелки без давления (для шкал с "0").

- Опробование – подача рабочего давления для выявления заеданий механизма.

- Определение погрешности – сравнение показаний с эталоном в 5 точках шкалы (0%, 25%, 50%, 75%, 100%).

- Проверка вариации – оценка разности показаний при подходе к точке от меньших/больших значений.

- Испытание на герметичность – для манометров газовых систем при 125% рабочего давления.

При успешном прохождении оформляется свидетельство о поверке с указанием нового МПИ. При несоответствии требованиям выдается извещение о непригодности, исключающее дальнейшую эксплуатацию прибора.

Типичные неисправности: заклинивание стрелки, разгерметизация

Заклинивание стрелки чаще всего возникает из-за механических повреждений или загрязнения измерительного механизма. Ударные нагрузки, вибрация или попадание твердых частиц (пыль, окалина, кристаллизованная среда) в зубчатую передачу или ось стрелки блокируют движение. Длительная работа на пределе шкалы также вызывает деформацию пружины (трубки Бурдона, мембраны), что приводит к заеданию.

Разгерметизация проявляется в нестабильных показаниях или полном отказе манометра. Основные причины:

- Трещины в корпусе: Возникают от коррозии, механических перегрузок или заводского брака.

- Повреждение уплотнителей: Износ сальников, прокладок или резьбового соединения (особенно при монтаже/демонтаже).

- Дефект чувствительного элемента: Прорыв мембраны, коррозия/трещина трубки Бурдона из-за агрессивных сред или превышения давления.

Методы диагностики и устранения

При заклинивании:

- Проверить стрелку на свободный ход легким постукиванием по корпусу (только для невзрывоопасных зон!).

- При отсутствии реакции – демонтировать прибор. Разобрать корпус, очистить механизм сжатым воздухом или мягкой кистью.

- Деформированные детали (изогнутая ось, поврежденные шестерни) требуют замены. Ремонт оправдан только для прецизионных моделей.

При разгерметизации:

| Признак | Источник утечки | Действия |

|---|---|---|

| Падение давления в системе при отключении | Резьбовое соединение, штуцер | Подтянуть соединение, заменить прокладку/ФУМ-ленту |

| Запотевание стекла, следы среды внутри | Корпус, уплотнение стекла, чувствительный элемент | Замена корпуса/уплотнений или всего прибора |

| Стрелка не возвращается к "0" | Микротрещина в трубке Бурдона/мембране | Утилизация манометра (восстановление невозможно) |

Важно: При разгерметизации с агрессивными или токсичными средами прибор немедленно отключают от системы. Ремонт в домашних условиях недопустим из-за риска травм и неточных показаний. Профилактика включает визуальный осмотр на коррозию, проверку "нуля", использование защитных клапанов и мембранных разделителей для агрессивных сред.

Ремонтопригодность: замена стекла, трубки Бурдона

Ремонтопригодность манометра напрямую влияет на срок его службы и экономическую целесообразность эксплуатации. Ключевыми ремонтопригодными компонентами являются защитное стекло (или смотровое окно) и чувствительный элемент – трубка Бурдона, подверженные механическим повреждениям и износу.

Замена стекла является наиболее частой операцией, так как оно защищает шкалу от загрязнений и физических воздействий. Процедура требует осторожности: после снятия корпуса или стопорного кольца поврежденный элемент аккуратно извлекается, посадочное место очищается от осколков и загрязнений, затем устанавливается новое уплотнительное кольцо и стекло, обеспечивающее герметичность.

Замена трубки Бурдона

Трубка Бурдона – высокоточный элемент, и её замена сложнее и дороже. Процесс включает:

- Демонтаж корпуса: Снятие защитного стекла, стрелки, шкалы и механизма передачи.

- Отсоединение трубки: Аккуратное отпаивание или отсоединение поврежденной трубки от штуцера и механизма.

- Установка новой трубки: Монтаж калиброванной трубки Бурдона с точным позиционированием и герметичным соединением со штуцером.

- Сборка и калибровка: Последовательная сборка механизма, установка шкалы и стрелки с последующей обязательной поверкой точности показаний на калибровочном стенде.

Важные аспекты ремонта:

- Специализация: Замена трубки Бурдона требует квалификации и спецоборудования, часто выполняется в сервисных центрах.

- Экономика: Стоимость новой трубки и работ может приближаться к цене нового манометра, ремонт оправдан для точных или специфичных моделей.

- Герметичность: Нарушение уплотнений при ремонте приводит к неработоспособности. После замены обязательна проверка на герметичность под давлением.

- Калибровка: Любая замена чувствительного элемента требует последующей поверки для подтверждения точности измерений.

Защита от обледенения в зимний период

Обледенение манометров приводит к замерзанию чувствительных элементов, блокировке стрелки и деформации корпуса. Ледовая корка на смотровом стекле исключает визуализацию показаний, а расширение замерзшей среды в трубке подачи вызывает необратимые повреждения механизма.

Эксплуатация без защиты в условиях высокой влажности и отрицательных температур провоцирует образование конденсата внутри корпуса с последующим замерзанием. Это вызывает погрешности измерений, механические поломки и аварии из-за несвоевременного обнаружения критического давления.

Способы предотвращения обледенения

- Заполнение корпуса глицерином/силиконом: Специальные жидкости вытесняют воздух, предотвращают конденсацию влаги и кристаллизацию льда при -20°C...-40°C.

- Электрический обогрев:

- Греющие кабели на подводящих трубках

- Термочехлы с нагревательными элементами

- Встроенные керамические нагреватели (для взрывозащищенных моделей)

- Тепловая изоляция: Монтаж минераловатных кожухов или пенополиуретановых коробов с паронепроницаемым покрытием.

- Конструктивные решения:

Метод Принцип действия Ограничения Двойное стекло Воздушная прослойка снижает теплопередачу Требует герметичности стыков Мембранные разделители Изоляция механизма от контакта с измеряемой средой Увеличивает погрешность

Обязательные эксплуатационные меры: Ежесменная очистка корпуса от снега, проверка дренажных отверстий, контроль температуры заполняющей жидкости. При остановке оборудования - сброс давления и продувка импульсных линий сухим воздухом.

Цифровые манометры: преимущества и ограничения

Цифровые манометры преобразуют давление в электрический сигнал с помощью сенсора (часто пьезорезистивного, емкостного или тензометрического), который обрабатывается микропроцессором и выводится на жидкокристаллический или светодиодный дисплей. Они обеспечивают прямое считывание числовых значений, исключая субъективную ошибку интерпретации, характерную для стрелочных приборов. Работают от батарей или внешних источников питания, поддерживая автономность или стационарное применение.

Основная сфера применения включает лабораторные исследования, поверку аналоговых манометров, технологические процессы с требованием высокой точности или интеграцией в АСУ ТП. Они незаменимы при измерении низких давлений, динамических процессов или в условиях вибрации, где механические приборы недостаточно надежны. Современные модели часто оснащаются интерфейсами (USB, RS-485, Bluetooth) для передачи данных и регистрации показаний.

Ключевые преимущества

- Высокая точность: Погрешность ≤0.1% от шкалы против 0.5-2.5% у аналоговых.

- Удобство считывания: Четкий цифровой дисплей без параллакса, подсветка для темных условий.

- Дополнительные функции:

- Запись min/max значений и пиков давления.

- Переключение единиц измерения (бар, кПа, psi, мм рт.ст.).

- Настройка пороговых значений с сигнализацией.

- Устойчивость к вибрациям: Отсутствие механических частей, чувствительных к тряске.

- Долговременная стабильность: Меньший дрейф показаний со временем.

Существенные ограничения

| Фактор | Влияние | Решение/Комментарий |

|---|---|---|

| Температурная зависимость | Изменение характеристик сенсора и электроники | Использование моделей с термокомпенсацией или ограничение рабочего диапазона |

| Электромагнитные помехи (ЭМП) | Искажение сигнала и показаний | Экранирование, применение вдали от силового оборудования |

| Зависимость от питания | Отказ при разряде батарей или отключении сети | Контроль заряда, резервные источники |

| Цена и ремонтопригодность | Стоимость выше механических аналогов, сложный ремонт | Оправдана при требовании к точности/функциям |

| Ударные перегрузки | Риск повреждения чувствительного сенсора | Применение демпферов, выбор моделей с защитой |

Эксплуатация требует защиты от конденсации влаги внутри корпуса, агрессивных сред (необходимы коррозионностойкие мембраны), а также регулярной поверки для подтверждения метрологических характеристик. Недопустима установка в зонах с взрывоопасной атмосферой без соответствующего исполнения (искробезопасное, взрывозащищенное).

Критерии выбора для систем отопления и водоснабжения

Тип манометра определяется рабочими параметрами системы. Для отопления и водоснабжения преимущественно применяют деформационные приборы (с трубчатой пружиной Бурдона) благодаря надежности и приемлемой стоимости. Требуется устойчивость к гидроударам и пульсациям среды.

Корпус должен выдерживать агрессивные факторы: высокую температуру теплоносителя (до +120°C для отопления), конденсат, химический состав воды. Рекомендуются модели с коррозионностойкими материалами (нержавеющая сталь, латунь) и защитным заполнением глицерином для гашения вибрации.

Ключевые параметры выбора

- Диапазон измерения: Шкала прибора должна перекрывать рабочее давление в 1.5-2 раза. Для частных домов – 0-10 бар, для многоэтажек – 0-16 бар.

- Класс точности: Оптимально 1.0-2.5 (погрешность 1-2.5%). Для визуального контроля достаточно 2.5, для коммерческого учета – 1.0.

- Присоединение: Резьба (G¼", G½", ½" NPT) должна соответствовать посадочному месту. Радиальный или осевой монтаж выбирается исходя из доступности шкалы.

- Диаметр корпуса: 50-100 мм для удобства считывания показаний на расстоянии.

Защитные элементы критичны: Предохранительный клапан или разрывная мембрана обязательны при риске превышения давления. Для сетей с пульсациями (насосы) необходим демпфер (гаситель импульсов) или сифонная трубка.

| Фактор риска | Решение |

|---|---|

| Гидроудары | Выбор шкалы с запасом + демпфер |

| Высокая температура | Радиаторная трубка (охладитель) + термостойкая мембрана |

| Вибрация | Корпус с глицериновым заполнением |

| Загрязнение среды | Мембранный разделитель |

Эксплуатационные требования: Расположение прибора – строго вертикально. Обязательна периодическая поверка (раз в 1-2 года) и визуальный контроль перед отопительным сезоном. При замене запрещено прикладывать усилие к корпусу – только к присоединительному штуцеру.

Особенности манометров для холодильных установок

Манометры в холодильных системах работают в специфических условиях: контактируют с хладагентами, маслами, подвержены вибрациям от компрессоров и работают в широком диапазоне температур. Стандартные промышленные приборы часто не выдерживают таких нагрузок, что приводит к преждевременным отказам или некорректным показаниям.

Ключевым требованием является совместимость материалов внутренних элементов (мембран, трубок Бурдона, корпусов) с хладагентами и холодильным маслом. Неподходящие материалы могут разбухать, корродировать или разрушаться, вызывая утечки фреона и загрязнение контура.

Критерии выбора и эксплуатации

При подборе манометра для холодильного контура необходимо учитывать следующие аспекты:

- Тип хладагента: Манометр должен быть рассчитан на конкретный хладагент (R134a, R404A, R410A, аммиак и т.д.) и сопутствующее масло.

- Материальное исполнение: Предпочтение отдается коррозионностойким материалам:

- Чувствительный элемент (трубка Бурдона, мембрана): Нержавеющая сталь (SS316L), медно-никелевый сплав (Монель).

- Корпус: Нержавеющая сталь, никелированная латунь.

- Уплотнения: Витон (FKM), PTFE, HNBR - устойчивые к хладагентам и температурам.

- Защита от вибрации: Обязательное применение:

- Демпферов (сильфонов, игольчатых клапанов) на штуцере подключения.

- Заполнения корпуса глицерином или силиконовой жидкостью для гашения колебаний стрелки и защиты механизма.

- Диапазон измерений: Шкала должна перекрывать рабочее давление в системе с запасом, но не быть избыточно большой (оптимально - рабочее давление на 2/3 шкалы). Важно наличие шкалы температуры насыщения для распространенных хладагентов.

- Температурный диапазон: Прибор должен сохранять точность при температурах окружающей среды и среды в трубопроводе, характерных для холодильного цикла (от -40°C до +60°C и выше).

- Класс точности: Обычно достаточно класса 2.5 или 1.6 (ГОСТ 2405). Высокая точность менее критична, чем надежность и устойчивость к средам.

Особенности монтажа и обслуживания

Правильная установка и уход напрямую влияют на долговечность и точность манометра в холодильной установке:

- Монтаж:

- Использовать только сертифицированные фитинги для хладагентов.

- Избегать механических напряжений на штуцере при подключении.

- Защищать прибор от прямых солнечных лучей, воды и агрессивных сред.

- Обслуживание:

- Регулярная визуальная проверка на отсутствие утечек через уплотнения и корпус.

- Контроль нулевой точки (при отключенной системе и атмосферном давлении на штуцере).

- Проверка плавности хода стрелки при изменении давления.

- Калибровка: Периодическая поверка (раз в 1-2 года) с использованием эталонов, совместимых с хладагентами.

Игнорирование специфики выбора и эксплуатации манометров для холодильных установок ведет к частым поломкам, потерям дорогостоящего хладагента, снижению эффективности системы и риску аварий.

Манометры для компрессорного оборудования

Компрессорные установки требуют контроля давления на различных стадиях работы: всасывания, нагнетания, ресиверах и пневмолиниях. Точность измерений напрямую влияет на безопасность эксплуатации, ресурс оборудования и качество сжатого воздуха. Несоответствие параметров может привести к авариям, включая разрыв магистралей или выход из строя поршневой группы.

Специфика среды (вибрация, пульсации, температурные перепады, агрессивные примеси) диктует особые требования к конструкции манометров. Стандартные приборы быстро выходят из строя в таких условиях, поэтому применяются специализированные решения с усиленной защитой от внешних факторов.

Ключевые критерии выбора

Диапазон измерений: Верхняя граница шкалы должна превышать максимальное рабочее давление компрессора минимум на 25-30%. Для поршневых моделей (высокая пульсация) рекомендуется двукратный запас.

Класс точности: Для технологического контроля достаточно 1.6-2.5. Точность 0.6-1.0 необходима при поверке/калибровке систем.

Защита от вибрации и гидроударов:

- Демпферы: Мембранные разделители или силиконовые заполнители корпуса (глицерин, масло) гасят колебания стрелки.

- Импульсные трубки: Снижают прямой контакт механизма с пульсирующей средой.

- Усиленные штуцеры: Предотвращают разрушение резьбовых соединений.

Устойчивость к среде:

- Коррозионностойкие материалы (нерж. сталь, латунь с хромовым покрытием) для корпуса и механизма.

- Мембраны из хастеллоя или фторопласта при контакте с масляными парами или химически активными газами.

Особенности эксплуатации

Монтаж:

- Установка строго вертикально (штуцером вниз) для исключения скопления конденсата в трубке Бурдона.

- Использование гаек-штуцеров с уплотнительными шайбами (паронит, медь) для герметичности.

- Применение трехходовых кранов перед прибором для продувки, отключения или подключения эталонного манометра.

Обслуживание:

| Процедура | Периодичность | Цель |

|---|---|---|

| Визуальный осмотр | Ежесменно | Выявление повреждений корпуса, стекла, утечек |

| Продувка импульсной линии | Еженедельно | Удаление масляного конденсата и загрязнений |

| Поверка/калибровка | 1 раз в год | Подтверждение метрологических характеристик |

Типовые неисправности: Запотевание стекла (разгерметизация), залипание стрелки (загрязнение механизма), погрешность показаний (износ пружины). При их возникновении прибор подлежит замене. Ремонт в условиях цеха недопустим из-за потери точности.

Контроль давления в промышленных пневмосистемах

Точный контроль давления в пневмосистемах критичен для обеспечения безопасности, энергоэффективности и стабильности технологических процессов. Отклонения от заданных параметров приводят к повышенному износу оборудования, браку продукции и аварийным ситуациям. Манометры выполняют функцию первичных индикаторов, позволяя оперативно отслеживать состояние системы на ключевых точках: после компрессора, на ресивере, перед потребителями и в зонах регулирования.

Эксплуатация приборов требует учета специфики промышленных условий: вибрации, перепады температур, загрязнение воздуха частицами масла или влаги. Неправильный выбор типа манометра или места установки снижает достоверность измерений и сокращает срок службы устройства. Обязательна регулярная поверка средств измерения в соответствии с регламентами предприятия и нормами ГОСТ.

Ключевые аспекты выбора манометров

При подборе прибора учитывают следующие параметры:

- Диапазон измерений: Рабочее давление должно составлять 60-75% от максимальной шкалы прибора

- Класс точности: Для технологического контроля – 1.0-2.5; для коммерческого учёта – 0.6-1.0

- Исполнение корпуса: Вибрационностойкие модели с демпфирующей жидкостью или коррозионностойкие версии из нержавеющей стали

- Присоединение: Резьбовые типы (G¼, G½, M10×1) с радиальным или осевым расположением штуцера

Сравнение типов манометров для пневмосистем:

| Тип прибора | Преимущества | Ограничения |

|---|---|---|

| Деформационные (трубчатые Бурдона) | Широкий диапазон, устойчивость к перегрузкам | Чувствительность к вибрациям |

| Мембранные | Защита от засорения, работа с вязкими средами | Ограниченный верхний предел измерений |

Эксплуатационные требования включают:

- Установку через трехходовые краны для продувки и отключения

- Защиту от гидроударов с помощью демпферов или игольчатых вентилей

- Монтаж в вертикальном положении с видимой шкалой

- Периодическую проверку нулевой точки при отключенной системе

Меры безопасности при работе с высоким давлением

Работа с высоким давлением требует строгого соблюдения регламентов из-за риска разрушения оборудования, утечек опасных сред и потенциального травматизма. Неправильная эксплуатация систем высокого давления может привести к катастрофическим последствиям, включая выброс химических веществ, взрывы и механические повреждения.

Обязательным условием является использование только сертифицированного оборудования, соответствующего параметрам технологического процесса. Персонал должен пройти специальное обучение и регулярный инструктаж по действиям в аварийных ситуациях.

Ключевые требования безопасности

- Контроль предельных значений: Установка манометров с диапазоном измерения, превышающим рабочее давление минимум на 25%. Обязательное применение реле аварийного отключения.

- Защитные устройства: Монтаж предохранительных клапанов, мембранных разрывных устройств и физических барьеров между оператором и потенциально опасными узлами.

- Регулярная проверка оборудования:

- Визуальный осмотр манометров перед каждым запуском на предмет повреждений стекла, корпуса и стрелки

- Поверка измерительных приборов аккредитованными лабораториями согласно графику

- Немедленная замена приборов при обнаружении "залипания" стрелки или погрешности свыше допуска

- Персональная защита: Использование масок, защитных очков, огнестойкой спецодежды и шумозащитных наушников при работе с системами свыше 10 бар.

При проведении гидравлических испытаний соблюдайте особые правила:

- Плавное ступенчатое повышение давления (не более 10% от шкалы в минуту)

- Исключение нахождения людей в зоне возможного разлета осколков

- Контроль температуры тестовой жидкости для предотвращения хрупкого разрушения

| Тип среды | Дополнительные меры |

|---|---|

| Кислород | Обезжиривание соединений, запрет контакта с маслами |

| Горючие газы | Искробезопасное оборудование, системы вентиляции |

| Токсичные вещества | Датчики утечек, средства химической защиты |

Категорически запрещается эксплуатация систем при: отсутствии пломбы поверки, истекшем сроке поверки манометра, наличии масляных пятен на шкале прибора. Снижение давления в системе перед демонтажем оборудования должно контролироваться двумя независимыми приборами.

Список источников

При подготовке материалов использовались нормативно-технические документы, отраслевые стандарты и специализированные издания по измерительной технике. Основное внимание уделялось актуальным требованиям к приборам контроля давления.

Ниже представлен перечень ключевых источников, регламентирующих выбор, монтаж и обслуживание манометров. Все материалы доступны в открытых библиотеках и официальных базах нормативной документации.

- ГОСТ 2405-88 «Приборы для измерения давления. Общие технические условия»

- РД 03-418-01 «Методические указания по контролю манометров и вакуумметров»

- Технический регламент ТР ЕАЭС 032/2013 «О безопасности оборудования под давлением»

- ПБ 03-584-03 «Правила устройства и безопасной эксплуатации сосудов под давлением»

- СНиП 3.05.05-84 «Технологическое оборудование и трубопроводы» (раздел по контрольно-измерительным приборам)

- Производственные инструкции ведущих производителей манометров: Wika, Danfoss, Emerson

- Справочник «Контрольно-измерительные приборы и автоматика» под ред. В.В. Клюева

- Журнал «Приборы и системы. Управление, контроль, диагностика» (архивные выпуски 2018-2023 гг.)