Кривошипно-шатунный механизм - как это работает

Статья обновлена: 01.03.2026

Кривошипно-шатунный механизм – ключевой узел поршневых двигателей, преобразующий возвратно-поступательное движение во вращательное.

Понимание его работы необходимо для анализа ДВС, компрессоров и других машин, где требуется преобразование типа движения.

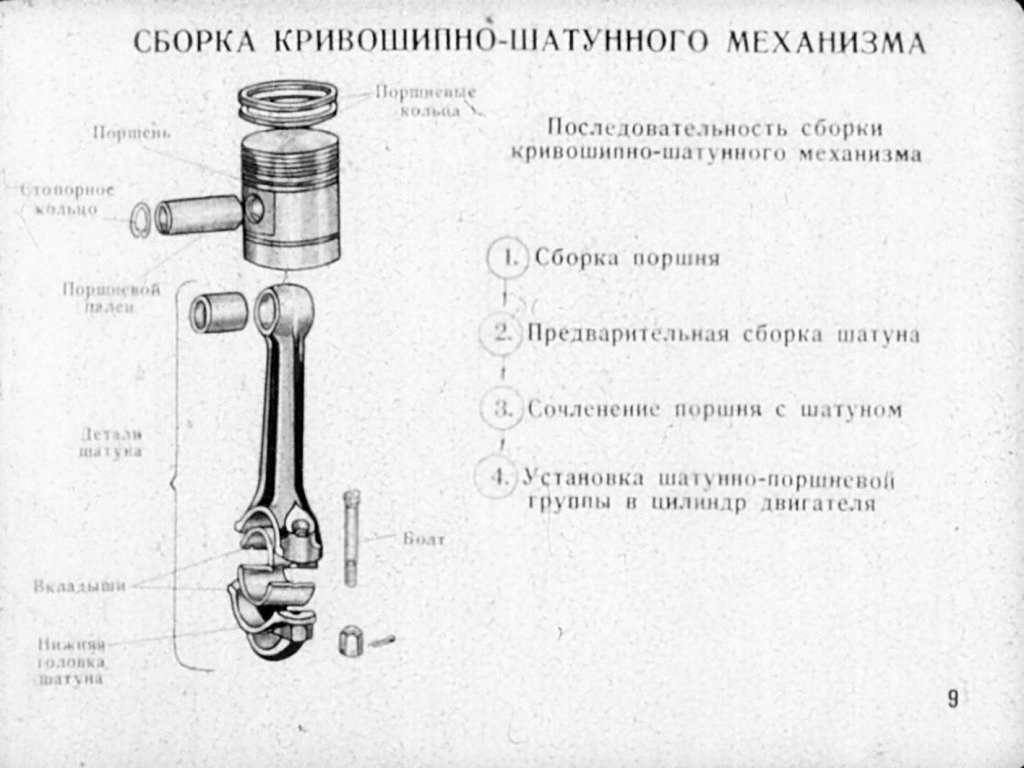

Базовые элементы: коленвал, шатун и поршень

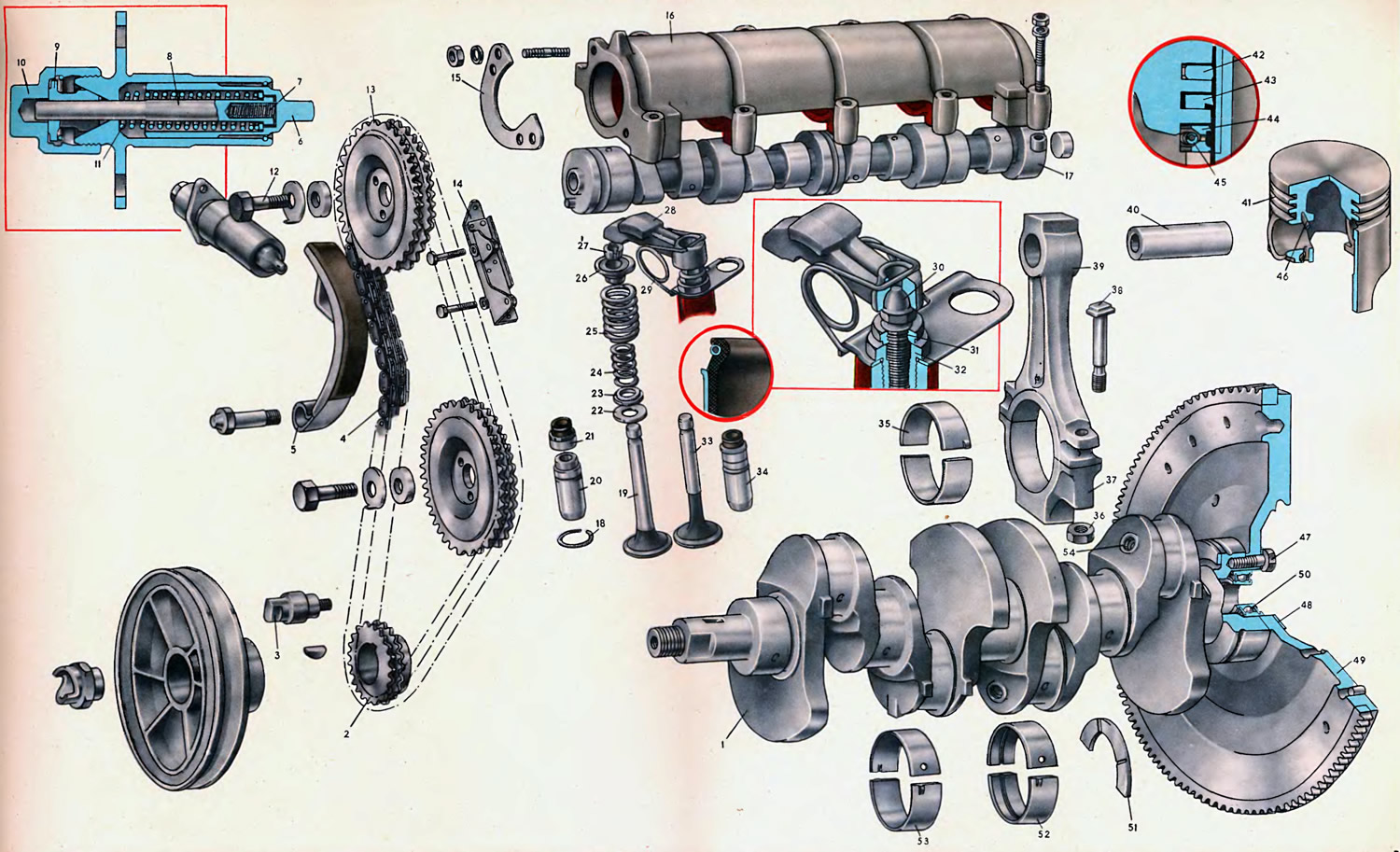

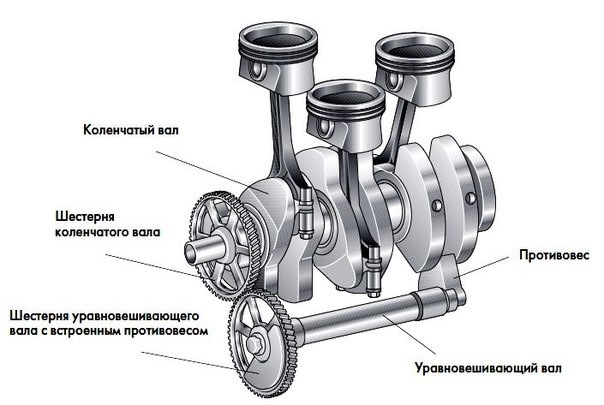

Коленчатый вал (коленвал) преобразует возвратно-поступательное движение поршней во вращательное движение, передавая крутящий момент на трансмиссию. Он состоит из коренных шеек (крепятся в блоке цилиндров), шатунных шеек (соединяются с шатунами) и щёк, связывающих эти элементы. Противовесы на щеках компенсируют центробежные силы.

Шатун выступает связующим звеном между поршнем и коленчатым валом. Его верхняя головка (поршневая) шарнирно крепится к поршню через поршневой палец, а нижняя головка (кривошипная) соединяется с шатунной шейкой коленвала подшипником скольжения. Конструкция рассчитана на работу при высоких переменных нагрузках.

Ключевые функции элементов

- Поршень: воспринимает давление газов при сгорании топлива и передаёт усилие на шатун. Оснащён компрессионными и маслосъёмными кольцами для герметизации камеры сгорания.

- Шатун: преобразует линейное движение поршня во вращательное движение коленвала.

- Коленвал: аккумулирует и передаёт механическую энергию, обеспечивает синхронизацию работы цилиндров.

| Элемент | Материалы изготовления | Типовые нагрузки |

|---|---|---|

| Коленвал | Легированная сталь, высокопрочный чугун | Кручение, изгиб, усталость |

| Шатун | Углеродистая/легированная сталь, титановые сплавы | Растяжение-сжатие, продольный изгиб |

| Поршень | Алюминиевые сплавы (силумин), сталь | Термоудар, давление газов до 200 бар |

Динамика взаимодействия: При работе механизма поршень движется в цилиндре от верхней мёртвой точки (ВМТ) к нижней (НМТ). Шатун отклоняется от вертикальной оси, создавая боковую силу N, прижимающую поршень к стенкам цилиндра. Угол между осями шатуна и коленвала (β) непрерывно изменяется, определяя КПД передачи усилия.

Как кривошип преобразует движение вверх-вниз во вращение

Кривошип жестко закреплен на вращающемся валу под прямым углом к его оси. При поступательном перемещении шатуна (например, от поршня ДВС) его нижняя головка воздействует на кривошипную шейку, создавая переменное усилие. Это усилие прикладывается не по оси вала, а с эксцентриситетом, равным радиусу кривошипа.

Вертикальная составляющая силы шатуна раскладывается на две компоненты: радиальную (действующую вдоль оси кривошипа) и тангенциальную (перпендикулярную радиусу). Именно тангенциальная компонента создает крутящий момент относительно оси вала, заставляя его вращаться. При движении поршня вниз кривошип проворачивается в одном направлении, а при движении вверх – продолжает вращение по инерции и за счет работы других цилиндров.

Ключевые этапы преобразования

Рассмотрим цикл преобразования на примере одного оборота вала:

- Верхняя мертвая точка (ВМТ): Шатун передает максимальное усилие на кривошип. Тангенциальная составляющая силы близка к нулю, но инерция вращения преодолевает "мертвую зону".

- Движение поршня вниз (0-180°): Угол между шатуном и кривошипом увеличивается. Тангенциальная компонента силы достигает максимума при 90° поворота, создавая пиковый крутящий момент.

- Нижняя мертвая точка (НМТ): Вертикальное усилие шатуна направлено вдоль оси кривошипа, тангенциальная составляющая снова минимальна.

- Движение поршня вверх (180-360°): Инерция маховика и работа других цилиндров помогают преодолеть НМТ. Тангенциальная составляющая меняет направление, но продолжает вращать вал за счет запаса кинетической энергии.

Рабочие параметры преобразования

| Параметр | Влияние на преобразование |

| Радиус кривошипа (R) | Определяет ход поршня (S=2R) и плечо приложения силы |

| Длина шатуна (L) | Соотношение L/R влияет на равномерность вращения и боковое усилие |

| Угловая скорость (ω) | Задает инерционную составляющую для преодоления мертвых точек |

Эффективность преобразования зависит от минимизации паразитных сил: радиальные компоненты нагрузки воспринимаются подшипниками, а возвратно-поступательные массы балансируются противовесами на валу. Оптимальное соотношение L/R ≥ 3 обеспечивает плавность работы, снижая пульсации крутящего момента при прохождении мертвых точек.

Шатунная шейка: точка соединения шатуна и коленвала

Шатунная шейка является опорной поверхностью коленчатого вала, непосредственно связывающей шатун с вращающимся коленвалом. Это цилиндрический элемент, ось которого смещена относительно центральной оси коленвала на расстояние радиуса кривошипа. Именно через шатунную шейку усилие от поршня передаётся на коленвал, преобразуя возвратно-поступательное движение во вращательное.

Конструктивно шейка имеет сложную геометрию с галтелями (плавными переходами) у оснований для снижения концентрации напряжений. Её поверхность подвергается высокоточной механической обработке и упрочнению (азотирование, закалка), так как она испытывает знакопеременные нагрузки от сил инерции и давления газов. Между шатунной шейкой и вкладышем подшипника шатуна обеспечивается строго контролируемый зазор для формирования масляного клина.

Ключевые особенности и функции

Основные задачи шатунной шейки:

- Передача усилия: Преобразование линейной силы поршня/шатуна во вращательный момент коленвала.

- Обеспечение вращения: Служит осью качания и вращения для нижней головки шатуна.

- Формирование смазочного слоя: Каналы внутри коленвала подают масло к поверхности шейки для гидродинамического трения.

Конструктивные элементы:

| Щёка коленвала | Связывает шатунную шейку с коренной, передаёт крутящий момент. |

| Масляный канал | Подаёт смазку из коренных шеек к шатунным через наклонные сверления. |

| Галтель | Плавный радиусный переход от шейки к щеке, снижающий усталостные напряжения. |

Эксплуатационные требования:

- Высокая износостойкость поверхности для работы в паре с вкладышем.

- Усталостная прочность на изгиб и кручение под действием циклических нагрузок.

- Точность геометрии (овальность, конусность) для стабильности масляного слоя.

- Минимальное биение относительно оси вращения коленвала.

Коренные шейки коленчатого вала и их опоры

Коренные шейки представляют собой опорные цапфы коленчатого вала, расположенные строго на его оси вращения. Они служат точками крепления вала к блоку цилиндров через подшипники скольжения (вкладыши), обеспечивая минимальное трение при вращении под значительными радиальными нагрузками. Количество коренных шеек всегда превышает число шатунных на одну единицу, что гарантирует необходимую жесткость конструкции.

Опорами коренных шеек выступают коренные подшипники, состоящие из разъемных постелей в картере двигателя и крышек, стянутых болтами. Внутри них устанавливаются сталеалюминиевые или биметаллические вкладыши с антифрикционным покрытием, непрерывно смазываемые моторным маслом под давлением через систему каналов в блоке цилиндров и самом валу. Точность обработки шеек и их посадочных мест критична для формирования стабильного масляного клина.

Ключевые особенности и требования

Эксплуатационные характеристики определяются:

- Геометрией шеек: диаметром, длиной, радиусом галтелей для снижения концентрации напряжений.

- Чистотой поверхности (шлифовка/полировка до Ra 0,08–0,16 мкм) для минимизации износа вкладышей.

- Закалкой ТВЧ (током высокой частоты) поверхностного слоя глубиной 2–5 мм для повышения износостойкости.

Конструкция опор включает:

- Верхние вкладыши с масляными отверстиями, фиксируемые в блоке цилиндров.

- Нижние вкладыши, устанавливаемые в съемные крышки.

- Упорные полукольца (чаще фторопластовые) для компенсации осевых смещений вала.

| Параметр | Значение | Последствия отклонения |

| Зазор вкладыш-шейка | 0,02–0,08 мм | Масляное голодание или стук при износе |

| Соосность шеек | ≤ 0,01 мм | Вибрации, ускоренный износ |

Дефекты (выработка, задиры, эллипсность) приводят к падению давления масла, глухому стуку на низких оборотах и требуют шлифовки шеек с установкой ремонтных вкладышей. Осевой зазор контролируется щупом и должен соответствовать 0,05–0,25 мм в зависимости от модели двигателя.

Роль поршневого пальца в шарнирном соединении

Поршневой палец образует подвижное шарнирное соединение между поршнем и верхней головкой шатуна. Он обеспечивает возможность качательного движения шатуна относительно поршня при одновременной передаче усилий сгорания топлива от поршня к шатуну. Эта деталь работает в условиях высоких циклических нагрузок и температур.

Конструкция пальца требует высокой точности изготовления для минимизации зазоров в соединении. Он воспринимает знакопеременные ударные нагрузки от давления газов и инерционных сил, что предъявляет жесткие требования к его прочности и износостойкости. Смазка узла осуществляется разбрызгиванием или подачей масла под давлением через каналы в шатуне.

Ключевые функции и особенности

- Передача усилий: Преобразует возвратно-поступательное движение поршня во вращательное движение коленвала через шатун

- Типы крепления:

- Плавающие пальцы - свободно вращаются в бобышках поршня и втулке шатуна

- Фиксированные пальцы - жестко закреплены в поршне или шатуне

- Материалы: Легированные стали с цементацией или нитроцементацией поверхности

| Параметр | Значение |

| Диаметральный зазор | 0,005-0,03 мм |

| Температура нагрева | До 150-200°C |

| Конструктивная форма | Пустотелый цилиндр |

Надежная работа пальца критична для предотвращения заклинивания двигателя и снижения механических потерь. Его разрушение приводит к катастрофическим последствиям для всего кривошипно-шатунного механизма. При проектировании учитывают усталостную прочность и сопротивление изнашиванию в условиях ограниченной смазки.

Материалы и термообработка деталей кривошипно-шатунной группы

Коленчатые валы изготавливают из высокопрочных легированных сталей 40Х, 18ХНМА, 45Г2 или модифицированного чугуна. Основная термообработка – закалка с высоким отпуском (улучшение), обеспечивающая структуру сорбита, для достижения оптимального баланса прочности и вязкости. Дополнительно применяют поверхностное упрочнение: азотирование, закалку ТВЧ (током высокой частоты) шеек, обкатку галтелей роликами для повышения усталостной прочности.

Шатуны производят из среднеуглеродистых сталей 40, 45, 40Г2 или легированных сталей типа 40ХН. После ковки или штамповки обязательна термообработка – улучшение (закалка + высокий отпуск). Для особо нагруженных двигателей используют дробеструйную обработку стержня шатуна для создания сжимающих остаточных напряжений, повышающих сопротивление усталости.

Ключевые компоненты и их обработка

Поршневые пальцы: Трубчатые изделия из цементуемых сталей 12ХН3А, 15Х. Проходят сквозную цементацию на глубину 0.5-1.8 мм с последующей закалкой и низким отпуском. Это создает высокотвердый износостойкий поверхностный слой (58-64 HRC) и вязкую сердцевину. Альтернатива – патентированная проволока из сталей 20, 20Х для холодной высадки с цементацией.

Вкладыши подшипников: Многослойная конструкция:

- Основа: Стальная лента (08кп, 10).

- Промежуточный слой: Сплав на основе меди (свинцовистая бронза, алюминиевые сплавы типа AlSn20Cu).

- Антифрикционное покрытие: Тонкий слой (<0.05 мм) свинцовистого баббита, олова, полиамида или покрытия с включениями твердых частиц (MoS2). Наносится гальваническим или напылительным методом.

Общие требования: Чистота поверхности шеек вала и отверстий подшипников (Ra ≤ 0.16 мкм), строгий контроль геометрии и твердости. Для защиты от коррозии применяют фосфатирование или оксидирование стальных деталей.

Почему важен точный вес шатунов в многоцилиндровых двигателях

В многоцилиндровых двигателях дисбаланс сил инерции возникает при несовпадении масс шатунов разных цилиндров. Разница даже в несколько граммов создает переменные нагрузки на коленчатый вал и коренные подшипники. Эти вибрации многократно усиливаются с ростом оборотов, передаваясь на картер и силовой агрегат в целом.

Неравномерность масс шатунов провоцирует крутильные колебания коленвала, что снижает точность фаз газораспределения и эффективность сгорания топлива. Дополнительные динамические нагрузки ускоряют износ вкладышей, шеек коленвала и постелей шатунов, сокращая ресурс двигателя. Особенно критичен дисбаланс в рядных и V-образных конструкциях, где шатуны работают в противофазах.

Ключевые последствия разброса масс

- Вибрации: Вызывает резонансные колебания на определенных оборотах, дискомфорт в салоне и повреждение навесного оборудования

- Ускоренный износ: Локальный перегрев вкладышей, задиры шеек коленвала, деформация постелей

- Потери мощности: До 3-7% энергии тратится на компенсацию дисбаланса вместо полезной работы

- Нарушение смазки: Вибрации препятствуют формированию стабильного масляного клина в подшипниках

Производители балансируют шатуны в наборах с допуском ±0.5-1.5 грамма. При тюнинге обязательна групповая сортировка по массе и статическая балансировка с удалением металла с бобышек на больших головках. Для двигателей с высокой степенью форсировки применяют облегченные шатуны из кованых сплавов с полированной поверхностью для снижения усталостных напряжений.

Балансировка коленвала: устранение вибраций

Дисбаланс коленчатого вала возникает из-за неравномерного распределения масс вдоль его оси вращения, вызывая центробежные силы. Эти силы создают паразитные вибрации, передающиеся на корпус двигателя и смежные узлы. Нескомпенсированные нагрузки ускоряют износ подшипников, постелей коленвала и шатунных механизмов.

Балансировка устраняет дисбаланс путём коррекции масс: добавления компенсаторов в лёгких зонах или удаления металла в тяжёлых секторах. Точность процедуры измеряется в грамм-миллиметрах (г·мм), а допустимые значения регламентированы производителем двигателя. Для коленвалов с маховиком и сцеплением балансировку выполняют в сборе.

Ключевые методы балансировки

Статическая балансировка выявляет статический дисбаланс, при котором ось инерции параллельна оси вращения. Вал размещают на призмах – тяжёлая точка автоматически занимает нижнее положение. Метод применим для коротких валов с малой длиной относительно диаметра.

Динамическая балансировка необходима для коленвалов, где дисбаланс распределён в разных плоскостях. Вал раскручивают на стенде до рабочих оборотов, а датчики фиксируют амплитуду и фазу вибраций. Компенсаторы устанавливают в двух корректирующих плоскостях (обычно по щёкам).

| Тип дисбаланса | Метод устранения | Инструменты |

|---|---|---|

| Статический | Сверление щёк, установка балансировочных болтов | Призмы, индикаторные весы |

| Моментный | Фрезеровка противовесов, добавление вольфрамовых грузов | Динамический стенд, ЧПУ-станки |

При балансировке учитывают вес шатунных групп – для этого используют специальные имитаторы с массой, эквивалентной реальным деталям. После коррекции выполняют контрольное измерение вибраций. Допустимый остаточный дисбаланс для серийных двигателей составляет 10-30 г·см, для форсированных – до 5 г·см.

Пренебрежение балансировкой приводит к:

- Разрушению коренных подшипников

- Трещинам в постелях блока цилиндров

- Усталостному излому коленвала

- Вибрациям на кузове/раме транспортного средства

Способы крепления шатуна к крышке шатунного подшипника

Надёжное соединение шатуна с крышкой шатунного подшипника критически важно для работы кривошипно-шатунного механизма. Неправильный монтаж или ослабление крепежа приводят к разрушению вкладышей, задирам шеек коленвала и полному выходу двигателя из строя.

Конструкция предусматривает точную фиксацию крышки относительно тела шатуна для сохранения соосности и геометрии отверстия подшипника. Основные методы крепления используют резьбовые элементы, которые подвергаются знакопеременным нагрузкам и требуют точной затяжки с контролем момента.

Основные методы фиксации

В двигателестроении применяют три ключевых способа соединения:

- Болтовое крепление: Сквозные болты проходят через тело шатуна и крышку, стягивая их гайками. Требуют точной калибровки длины и контроля затяжки динамометрическим ключом.

- Шпилечное соединение: Шпильки ввёрнуты в тело шатуна, а крышка прижимается гайками. Обеспечивает лучшее распределение нагрузки и меньший риск перекоса, но сложнее в сборке.

- Комбинированный метод: Использует анкерные болты со ступенчатой геометрией, которые фиксируются в шатуне посадкой с натягом, а крышка крепится гайками. Применяется в высокофорсированных двигателях.

Для предотвращения самоотвинчивания обязателен контроль стопорения:

- Шплинтовка усов гаек

- Установка стопорных шайб

- Применение гаек с нейлоновыми вставками

- Использование резьбовых фиксаторов (анкерных составов)

| Способ | Преимущества | Ограничения |

|---|---|---|

| Болты | Простота замены, низкая стоимость | Риск перекоса крышки при затяжке |

| Шпильки | Повышенная усталостная прочность | Сложный демонтаж, требования к чистоте резьбы |

| Анкерные болты | Максимальная жёсткость соединения | Неразборное соединение, высокая цена |

Работа вкладышей коленвала и шатуна

Вкладыши коленчатого вала и шатуна выполняют функцию подшипников скольжения, обеспечивая вращение коленвала в постелях блока цилиндров и свободное движение шатунов вокруг его шеек. Эти тонкостенные втулки создают минимальный зазор с сопрягаемыми поверхностями, что критично для образования масляного клина при работе двигателя.

Основная задача вкладышей – предотвращение прямого контакта металлических деталей за счет постоянного присутствия масляной пленки. Они воспринимают ударные нагрузки от поршневой группы и гасят вибрации, одновременно защищая дорогостоящие элементы кривошипно-шатунного механизма от износа и задиров.

Ключевые аспекты функционирования

Конструктивные особенности:

- Изготавливаются из многослойного металлокомпозита: стальная основа с антифрикционным покрытием (баббит, алюминиевые сплавы)

- Верхние вкладыши коленвала имеют масляные канавки для распределения смазки, нижние – гладкие для сохранения гидродинамического эффекта

- Шатунные вкладыши оснащены фиксирующими усиками, предотвращающими проворот

Требования к рабочему состоянию:

- Точность посадки: обеспечение проектных зазоров (0.02-0.07 мм) проверяется калиброванной пластиковой проволокой

- Качество масляного слоя: образование гидродинамического клина при скорости вращения от 800 об/мин

- Целостность покрытия: отсутствие отслоений, глубоких царапин или локальных оплавлений

| Тип нагрузки | Коренные вкладыши | Шатунные вкладыши |

|---|---|---|

| Радиальная | До 70% от усилий КШМ | Переменная от сил инерции и давления газов |

| Осевая | Ограничение смещения коленвала | Минимальная (компенсируется замками шатуна) |

| Термическая | До 150°C (масляное охлаждение) | До 180°C (пиковые значения у верхнего вкладыша) |

Критические факторы износа: масляное голодание, попадание абразивных частиц, перегрузки при детонации, коробление постелей из-за перегрева. При превышении допустимого зазора возникает стук коленвала, падение давления масла и лавинообразное разрушение узла.

Последствия износа шатунных шеек

Износ шатунных шеек коленчатого вала возникает из-за трения в подшипниках скольжения, загрязнения масла, масляного голодания или перегрузок. Это приводит к увеличению зазора между шейкой и вкладышем шатуна, нарушая геометрию сопряжения. Постепенно зазор превышает допустимые нормы, провоцируя ударные нагрузки и вибрации.

Усиленная вибрация распространяется по всему двигателю, вызывая резонанс в смежных деталях. Нарушается стабильность работы коренных подшипников, ускоряется износ поршневых колец и цилиндров. Масляная плёнка в увеличенном зазоре не удерживается, что ведёт к сухому трению и локальному перегреву.

Ключевые последствия:

- Стук в нижней части двигателя – характерный металлический звук при резкой смене оборотов из-за ударов шатуна о шейку.

- Падение давления масла – увеличенный зазор препятствует созданию требуемого давления в системе смазки.

- Деформация шатуна – ударные нагрузки могут вызвать искривление шатунного стержня или отрыв головки шатуна.

Прогрессирующий износ провоцирует заклинивание двигателя при расплавлении вкладыша или обрыве шатуна. В критических случаях шатун пробивает стенку блока цилиндров, полностью выводя двигатель из строя. Своевременная диагностика (замер зазоров, оценка шероховатости шеек) и шлифовка вала с заменой вкладышей предотвращают катастрофические последствия.

Как стучит шатунный подшипник при неисправности

Стук шатунного подшипника проявляется как четкий металлический стук, напоминающий частые удары молотком по металлической поверхности. Он возникает при резком изменении нагрузки на двигатель (например, при нажатии педали газа) и усиливается пропорционально оборотам коленчатого вала.

Звук наиболее отчетливо слышен в области картера двигателя, особенно при работе на низких или средних оборотах. Характерно, что стук может временно исчезать или приглушаться на высоких оборотах из-за масляного клина, но возвращается при сбросе газа и снижении частоты вращения.

Особенности диагностики стука

- Зависимость от нагрузки: Резко усиливается при увеличении нагрузки на цилиндр (проверяется отключением свечи зажигания поочередно в каждом цилиндре).

- Тембр и локализация: Более звонкий и "сухой" по сравнению со стуком коренных подшипников, прослушивается через стенки блока цилиндров.

- Связь с давлением масла: Часто сопровождается падением давления в системе смазки на холостых оборотах.

| Состояние двигателя | Характер звука |

| Холодный запуск | Стук может отсутствовать или быть тихим |

| Прогретый до рабочей температуры | Звук усиливается из-за снижения вязкости масла |

| Резкое ускорение | Громкие дробные удары, синхронные с оборотами |

Важно: Игнорирование такого стука приводит к проворачиванию вкладыша, задирам на шейке коленвала и разрушению шатуна. При первых признаках необходима немедленная остановка двигателя и ремонт.

Деформация шатуна: причины и опасности

Деформация шатуна возникает при превышении допустимых рабочих нагрузок или нарушении условий эксплуатации. Основными причинами являются гидроудар (попадание жидкости в цилиндр), заклинивание поршня из-за перегрева или недостаточной смазки, а также детонация топливной смеси, создающая ударные нагрузки. Неправильная сборка мотора с нарушением зазоров или использование бракованных деталей также провоцируют искривление.

Последствия деформации проявляются не сразу, но стремительно прогрессируют: появляются микротрещины в теле шатуна, нарушается геометрия сопрягаемых деталей, возрастают вибрации. Без своевременного вмешательства это приводит к катастрофическим поломкам, включая разрушение поршневой группы и блока цилиндров.

Ключевые опасности деформации

- Разрушение коленвала – изгиб шатуна создает переменные нагрузки на шейки вала, вызывая усталостные трещины.

- Пробитие блока цилиндров – шатун "выстреливает" через стенку блока при критическом изгибе или обрыве.

- Заклинивание двигателя – деформированный шатун задевает за стенки цилиндра или коленвал, блокируя вращение.

| Причина деформации | Типичный сценарий повреждения |

| Гидроудар | Мгновенный изгиб стержня шатуна при резком торможении поршня |

| Длительная детонация | Постепенное искривление из-за ударных нагрузок на верхнюю головку |

| Заклинивание втулки | Продольный изгиб от перекоса поршневой группы |

Диагностика требует разборки двигателя: проверяют параллельность осей верхней и нижней головок шатуна, длину детали и отсутствие трещин. Эксплуатация деформированного шатуна недопустима – даже незначительный изгон снижает прочность на 40-60% из-за перераспределения напряжений.

Конструкция масляных каналов в коленчатом валу

Масляные каналы в коленчатом валу представляют собой сложную систему внутренних полостей, ответственных за подачу моторного масла под давлением к критически важным узлам трения. Основная магистраль проходит вдоль оси вала от коренной шейки привода, а от нее ответвляются радиальные и наклонные каналы к каждой шатунной шейке и коренным опорам.

Конструкция каналов обеспечивает бесперебойную смазку шатунных подшипников при вращении вала, несмотря на центробежные силы. Герметизация торцов каналов выполняется запрессованными алюминиевыми или стальными заглушками с последующей развальцовкой, предотвращающей утечки масла и смещение элементов под высоким давлением.

Ключевые элементы и требования

Система проектируется с учетом:

- Гидравлического сопротивления: диаметры каналов подбираются для баланса между давлением масла и объемом подачи

- Центробежных сил: каналы к шатунным шейкам смещаются к центру вращения для компенсации отжима масла

- Фильтрации: установка сетчатых фильтров во входных отверстиях предотвращает засорение твердыми частицами

Технологии изготовления включают:

- Глубокое сверление с последующей галтовкой для удаления заусенцев

- Фрезерование наклонных каналов под углом 30-45°

- Лазерное или электроимпульсное сверление в высоконагруженных валах

| Тип канала | Назначение | Диаметр (тип.) |

| Осевой | Магистральная подача от насоса | 6-10 мм |

| Радиальный | Связь осевого канала с коренными шейками | 4-6 мм |

| Наклонный | Подача масла к шатунным шейкам | 3-5 мм |

Важно: В V-образных двигателях применяются дополнительные перепускные каналы между шатунными шейками соседних цилиндров, обеспечивающие синхронную смазку всех узлов.

Разборка и замена шатунных вкладышей своими руками

Перед началом работ убедитесь в наличии необходимых инструментов: набора рожковых и торцовых ключей, динамометрического ключа, микрометра или нутромера, пластикового щупа (Plastigauge), чистой ветоши и нового комплекта вкладышей строго соответствующего ремонтному размеру вашего двигателя. Обязательно подготовьте чистую, хорошо освещенную рабочую зону и маркировочные материалы (маркер, керн) для нумерации шатунов и крышек.

Слейте моторное масло и снимите масляный поддон для доступа к кривошипно-шатунному механизму. Если двигатель остается в автомобиле, возможно потребуется частичный демонтаж навесного оборудования или поддомкрачивание силового агрегата. Тщательно очистите наружные поверхности блока цилиндров и шатунов от грязи, особенно вокруг шатунных болтов и постелей, чтобы предотвратить попадание абразива внутрь.

Порядок разборки, осмотра и установки новых вкладышей

Последовательная разборка шатунных узлов:

- Поверните коленчатый вал так, чтобы проверяемый шатун оказался в нижней мертвой точке (НМТ), обеспечив максимальный доступ.

- Ослабьте и выкрутите гайки (или болты) шатунной крышки, используя подходящий ключ. Не допускайте проворачивания шатуна в цилиндре!

- Аккуратно снимите крышку, слегка постукивая резиновой киянкой при необходимости. Сразу наденьте снятую крышку на соответствующий шатун или надежно маркируйте оба компонента (обычно кернят номер цилиндра на боковой поверхности шатуна и крышки).

- Осторожно вытолкните шатун с поршнем вверх, избегая царапания зеркала цилиндра и шейки коленвала. Подложите чистую ветошь на шейку.

- Извлеките верхний и нижний вкладыши из шатуна и крышки.

Оценка состояния и подбор новых вкладышей:

- Визуально и тактильно проверьте рабочие поверхности шатунных шеек коленвала на отсутствие задиров, выработки в форме овала или конуса (измерьте микрометром/нутромером).

- Осмотрите старые вкладыши: равномерный блеск допустим, глубокие царапины, отслоения или «проворачивание» указывают на необходимость ремонта.

- Тщательно очистите постели в шатуне и крышке от остатков масла и грязи. Новые вкладыши устанавливаются только в идеально чистые посадочные места!

- Убедитесь, что новый комплект вкладышей строго соответствует ремонтному размеру шейки коленвала (стандарт, ремонт 0.25, 0.50 и т.д.).

Установка новых вкладышей и сборка:

- Вложите новые верхние и нижние вкладыши в шатун и крышку соответственно, совместив фиксирующие усики с пазами. Не смазывайте тыльную сторону вкладышей!

- Нанесите чистое моторное масло на рабочие поверхности новых вкладышей и на шейку коленвала.

- Осторожно опустите шатун с поршнем на шейку коленвала, контролируя положение шатуна относительно шатунной шейки.

- Установите на место шатунную крышку в строгом соответствии с маркировкой (метки должны быть обращены в одну сторону).

- Наживите и затяните шатунные болты/гайки в несколько этапoв динамометрическим ключом с соблюдением момента затяжки и угла доворота, указанных в спецификации для вашего двигателя. Никогда не используйте старые болты, если это запрещено производителем!

- Проверьте зазор в подшипнике с помощью Plastigauge согласно инструкции к нему.

| Критический параметр | Последствия несоблюдения |

|---|---|

| Чистота посадочных мест вкладышей | Нарушение теплоотвода, проворот вкладыша |

| Правильный ремонтный размер | Неправильный зазор, ускоренный износ, заклинивание |

| Момент и порядок затяжки болтов | Деформация вкладышей, разрушение болта/шатуна |

| Маркировка шатунов и крышек | Нарушение соосности, разрушение шатунного узла |

После замены всех вкладышей установите масляный поддон, залейте свежее масло и фильтр. Запустите двигатель и дайте ему поработать на холостых оборотах несколько минут, контролируя давление масла и отсутствие посторонних стуков. Обкатка на щадящих режимах первые 500-1000 км обязательна для приработки новых поверхностей.

Конструкции компрессионных и маслосъемных колец на поршне

Компрессионные кольца выполняют ключевую функцию герметизации камеры сгорания, предотвращая прорыв газов в картер двигателя. Верхнее кольцо чаще всего имеет бочкообразный профиль рабочей поверхности, что обеспечивает равномерный износ и эффективную приработку к стенкам цилиндра. Для повышения износостойкости применяется напыление молибдена или хромсодержащих покрытий, а внутренние кромки могут иметь коническую форму для создания скручивающего эффекта при такте сжатия.

Маслосъемные кольца предназначены для строгой дозировки масляной пленки на стенках цилиндра и удаления излишков смазки. Конструктивно они состоят из двух стальных дисков и расширителя-прокладки (наборный тип), либо выполняются в виде чугунного кольца с прорезями и дренажными отверстиями. В обоих вариантах используется радиальное давление пружинного элемента, обеспечивающее постоянный контакт с зеркалом цилиндра независимо от тепловых деформаций поршня.

Ключевые особенности конструкций

Эволюция материалов: Современные кольца изготавливаются из:

- Высокопрочного чугуна с шаровидным графитом

- Легированной стали с азотированием поверхности

- Композитных материалов с керамическими включениями

Конструктивные инновации включают:

- Ступенчатые замки для минимизации газового прорыва

- Асимметричные сечения маслосъемных колец

- Фасонные дренажные канавки на поршне

| Параметр | Компрессионное кольцо | Маслосъемное кольцо |

| Рабочая температура | до 300°C | до 200°C |

| Радиальное давление | 0.8-1.5 МПа | 0.3-0.8 МПа |

| Толщина масляной пленки | 1-3 мкм | 0.5-1.5 мкм |

Геометрия замка (tangential cut, hook design) критична для компрессионных колец – современные решения сокращают зазор до 0.15-0.3 мм при горячем двигателе. Для маслосъемных элементов обязательна калибровка осевой высоты (часто 0.6-1.0 мм), определяющая скорость скольжения и тепловой поток.

Зазор в замке поршневого кольца: что нужно знать

Зазор в замке (стыковой зазор) поршневого кольца – это преднамеренный промежуток между концами кольца при его установке в цилиндр двигателя. Этот зазор критически важен для правильной работы механизма, так как компенсирует тепловое расширение деталей при нагреве. Без него кольцо могло бы заклинить в цилиндре из-за температурного удлинения, что привело бы к катастрофическому разрушению двигателя.

Номинальная величина зазора строго регламентирована производителем и зависит от диаметра цилиндра, материала колец и рабочих температур двигателя. Типичные значения для современных бензиновых двигателей лежат в диапазоне 0.2-0.5 мм для компрессионных колец и 0.3-0.8 мм для маслосъемных. Неправильно подобранный зазор – как слишком маленький, так и чрезмерно большой – вызывает серьезные проблемы.

Последствия неверного зазора

Слишком малый зазор:

- Заклинивание колец при тепловом расширении, ведущее к задирам стенок цилиндра.

- Повышенный расход масла из-за потери эластичности кольца и нарушения маслосъемной функции.

- Снижение компрессии и мощности двигателя.

Чрезмерно большой зазор:

- Прорыв газов в картер, снижающий КПД двигателя и повышающий давление в картере.

- Ускоренный износ стенок цилиндра в зоне замка из-за ударных нагрузок.

- Перегрев краев кольца в области замка и риск поломки.

- Повышенный расход масла из-за неэффективной работы маслосъемного кольца.

Контроль и регулировка

Зазор проверяется при сборке двигателя или замене колец. Кольцо вручную устанавливается в цилиндр (в зону минимального износа) и выравнивается поршнем. Величина зазора измеряется щупом через замок. Если зазор выходит за допустимые пределы, кольцо требует замены. Регулировка путем подпиливания концов кольца допускается только для некоторых типов колец и должна выполняться строго по инструкции производителя с контролем параллельности срезов.

| Тип кольца | Рекомендуемый зазор (примерный) |

| Верхнее компрессионное | 0.25–0.45 мм |

| Второе компрессионное | 0.20–0.40 мм |

| Маслосъемное | 0.30–0.60 мм |

При измерении учитывается специфика двигателя: в форсированных или дизельных моторах зазоры часто увеличены. Точные значения всегда указаны в сервисной документации. Игнорирование требований к зазору сокращает ресурс двигателя и ухудшает его эксплуатационные характеристики.

Замер теплового зазора в поршневых кольцах

Тепловой зазор в поршневых кольцах (зазор в замке) критичен для корректной работы двигателя. Этот параметр компенсирует тепловое расширение колец при нагреве, предотвращая заклинивание и обеспечивая герметичность камеры сгорания.

Недостаточный зазор вызывает деформацию и поломку колец при нагреве, а чрезмерный приводит к прорыву газов в картер, снижению компрессии и повышенному расходу масла. Контроль зазора выполняется при сборке или диагностике износа.

Процедура замера

Для замера потребуются:

- Набор поршневых колец

- Щуп плоский (точность 0.01 мм)

- Оправка (цилиндрический калибр) или гильза цилиндра

- Поршень для позиционирования колец

Последовательность действий:

- Очистить кольца и цилиндр от нагара и масла.

- Установить каждое кольцо в оправку (или нижнюю часть гильзы) с помощью поршня, обеспечив строго горизонтальное положение.

- Вставить щуп в зазор замка, подбирая толщину до ощущения легкого сопротивления при протяжке.

- Зафиксировать значение для каждого кольца.

| Тип кольца | Норма зазора (мм) | Предел износа (мм) |

|---|---|---|

| Верхнее компрессионное | 0.25-0.60 | 1.00 |

| Нижнее компрессионное | 0.20-0.55 | 0.90 |

| Маслосъемное | 0.15-0.45 | 0.80 |

Важные нюансы: Замер проводят при +20°C. Для турбированных двигателей зазоры увеличивают на 15-20%. При превышении нормы кольца подлежат замене. Разница зазоров между кольцами одного цилиндра не должна превышать 0.1 мм.

Как центрируют поршень в цилиндре

Центровка поршня в цилиндре обеспечивает минимальный зазор между стенками, предотвращая перекосы, задиры и потерю компрессии. Без точного позиционирования возникают ударные нагрузки, повышенный износ и масляный нагар.

Основную роль играет юбка поршня – её боковая поверхность контактирует со стенкой цилиндра через тонкую масляную плёнку. Геометрия юбки проектируется с микроконической или бочкообразной формой, компенсирующей тепловое расширение и обеспечивающей равномерное распределение усилий.

Ключевые элементы центрирования

- Поршневые кольца – создают равномерный радиальный контакт:

- Компрессионные кольца стабилизируют верхнюю часть

- Маслосъёмное кольцо снизу предотвращает качание

- Смещение пальца – ось поршневого пальца сдвинута на 1-2 мм от центра:

- Снижает стук при перемене направления движения

- Минимизирует боковой удар юбки о стенку цилиндра

- Термокомпенсационные прорези – продольные разрезы в юбке:

- Поглощают тепловую деформацию

- Сохраняют оптимальный зазор при нагреве

| Фактор | Принцип действия | Результат |

|---|---|---|

| Бочкообразная юбка | Узкий зазор в холодном состоянии → равномерное расширение при нагреве | Постоянный контакт по всей высоте |

| Антифрикционное покрытие | Графит или дисульфид молибдена на юбке | Снижение трения при пуске и переменных нагрузках |

При сборке замеряют номинальный зазор между юбкой и цилиндром (обычно 0.02-0.05 мм). Превышение приводит к "поршневому стуку", уменьшение – к заклиниванию при тепловом расширении.

Зазор между юбкой поршня и стенкой цилиндра

Зазор между юбкой поршня и стенкой цилиндра – строго нормированное расстояние, обеспечивающее оптимальные условия работы двигателя. Этот параметр компенсирует тепловое расширение поршня при нагреве и предотвращает заклинивание детали.

Недостаточный зазор вызывает масляное голодание трущихся поверхностей, перегрев и механическое разрушение элементов. Чрезмерный зазор приводит к повышенному шуму, «стуку пальцев», потерям компрессии и ускоренному износу вследствие ударных нагрузок.

Ключевые аспекты регулировки зазора

Точное значение определяется производителем и зависит от:

- Материала поршня (алюминиевые сплавы расширяются сильнее стальных)

- Конструкции поршня (терморегулирующие вставки, разрезная юбка)

- Диаметра цилиндра и режимов эксплуатации двигателя

Контроль осуществляется микрометром и нутромером по установленным плоскостям замеров. Для современных двигателей типичные значения составляют 0.02-0.05 мм на диаметр, при этом:

| Тип двигателя | Рекомендуемый зазор (мм) |

|---|---|

| Бензиновый атмосферный | 0.025-0.045 |

| Дизельный | 0.05-0.07 |

| Турбированный | 0.03-0.06 |

Нарушение норм провоцирует цепь неисправностей:

- Задиры на зеркале цилиндра при малом зазоре

- Прорыв газов в картер и падение мощности

- Залегание поршневых колец

- Разрушение перемычек между кольцами

Важно: При сборке двигателя зазор проверяют «на холодную» с учетом коэффициента расширения материалов. Автоматическая компенсация достигается овальностью юбки поршня и конусностью ее профиля.

Установка поршней в цилиндры с помощью стяжки

Перед установкой поршневых колец смажьте юбку поршня и стенки цилиндра чистым моторным маслом. Убедитесь, что метки на поршнях (обычно стрелка или надпись "FRONT") направлены в сторону носка коленчатого вала.

Наложите специальную стяжку для поршневых колец поверх блока цилиндров, плотно охватив её края. Проверьте, чтобы замки колец были равномерно разведены по окружности поршня (обычно под 120° друг от друга), исключая их совпадение с осью пальца.

Процесс монтажа

Аккуратно разместите поршень с шатуном напротив цилиндра, совместив метки на шатуне и крышке подшипника. Легкими ударами рукоятки молотка через деревянный брусок осаживайте поршень вниз, прижимая кольца стяжкой. Контролируйте параллельность шатуна оси цилиндра – перекосы недопустимы.

- По мере входа верхнего кольца в цилиндр ослабьте затяжку стяжки для компенсации упругости колец

- Продолжайте осаживание до полного выхода поршневого пальца из стяжки

- Убедитесь в свободном ходе шатуна на шейке коленвала перед фиксацией крышки

Повторяйте операцию для остальных цилиндров, каждый раз очищая стяжку от масла и металлической стружки. Использование стяжки предотвращает поломку колец и задиры на зеркале цилиндров, обеспечивая плотную посадку без перекосов.

Порядок затяжки болтов шатунных крышек

Правильная последовательность затяжки шатунных болтов критична для обеспечения равномерного распределения нагрузки на вкладыши коленчатого вала и предотвращения деформации крышки. Нарушение технологии ведет к ускоренному износу подшипников, задирам на шейках вала и возможному проворачиванию вкладышей.

Процедура требует строгого соблюдения момента затяжки и угла доворота, указанных производителем двигателя. Применение динамометрического ключа и угломера обязательно, а использование ударного гайковерта категорически запрещено из-за риска перетяжки и разрушения крепежа.

Ключевые этапы выполнения

- Очистите резьбовые отверстия в шатуне и болты от остатков масла сжатым воздухом

- Смажьте резьбу и торцевые поверхности головок болтов моторным маслом

- Установите крышку на шатун, совместив метки сборки

- Затяните болты предварительным моментом (обычно 20-40 Н·м)

- Произведите окончательную затяжку в два приема:

- Равномерно доверните болты на указанный угол (например, 90°)

- Повторите доворот на дополнительный угол (часто +90°)

| Тип двигателя | Окончательный момент (Н·м) | Угол доворота |

|---|---|---|

| Бензиновый рядный | 50-75 | 90° + 90° |

| Дизельный V-образный | 80-120 | 60° + 30° |

| Высокофорсированный турбо | 100-140 | 120° + 60° |

Шатунные болты – одноразовые! Повторное использование даже внешне исправного крепежа недопустимо из-за пластической деформации при затяжке. После демонтажа обязательно устанавливайте новые болты, соответствующие спецификации производителя.

Применение динамометрического ключа при сборке

Точное соблюдение момента затяжки резьбовых соединений в кривошипно-шатунном механизме (КШМ) критически важно для его надежности. Превышение усилия приводит к деформации коренных или шатунных вкладышей, повреждению постелей коленчатого вала или срыву резьбы, а недостаточная затяжка вызывает самоотвинчивание болтов/гаек, вибрации и ускоренный износ.

Динамометрический ключ обеспечивает контролируемое приложение крутящего момента к крепежным элементам, таким как шатунные болты, гайки коренных подшипников и шпильки головки блока цилиндров. Это исключает "человеческий фактор" при затяжке, гарантируя равномерное распределение нагрузки на сопрягаемые детали и сохранение правильных рабочих зазоров.

Ключевые этапы применения

Основные операции при сборке КШМ, требующие обязательного использования динамометрического ключа:

- Коренные подшипники: Затяжка болтов/гаек крышек коренных подшипников коленвала с указанным производителем моментом и порядком (часто от центра к краям).

- Шатунные подшипники: Затяжка гаек или болтов шатунных крышек, соединяющих шатун с коленвалом.

- Крепление маховика: Фиксация болтов крепления маховика к фланцу коленчатого вала.

- Головка блока цилиндров (ГБЦ):strong> Затяжка гаек/болтов крепления ГБЦ в несколько этапов (предварительная и окончательная) по определенной схеме.

При работе с динамометрическим ключом необходимо:

- Предварительно затянуть все соединения равномерно (обычно моментом 20-30% от итогового).

- Окончательно затягивать крепеж строго по схеме (например, крестообразно или от центра) до заданного значения.

- Для ответственных соединений (шатунные, коренные) часто требуется докупание (дополнительный угол поворота после достижения момента).

- Калибровать инструмент согласно регламенту и использовать только исправный ключ.

Игнорирование применения динамометрического ключа резко повышает риск катастрофического разрушения КШМ из-за неравномерной нагрузки, усталости крепежа или нарушения геометрии трущихся пар.

Контроль осевого люфта коленвала и подбор шайб

Осевой люфт коленчатого вала – критически важный параметр, определяющий долговечность двигателя. Превышение допустимых значений приводит к ускоренному износу коренных подшипников, маслонасоса, уплотнений и даже повреждению поршневой группы из-за смещения деталей цилиндропоршневой группы.

Контроль зазора выполняется при полностью собранном силовом агрегате (с маховиком/демпфером и коренным подшипником) с помощью индикаторного нутромера или часового типа. Коленвал последовательно смещают в крайние положения упором монтировки или рычага, фиксируя разницу показаний на шкале прибора.

Технология подбора упорных шайб

Если измеренный люфт не соответствует спецификации производителя (обычно 0.05-0.25 мм для бензиновых ДВС), требуется установка новых упорных полуколец. Алгоритм действий:

- Демонтаж старых шайб: извлекаются через технологические пазы в блоке цилиндров или после снятия крышки коренного подшипника.

- Замер толщины извлеченных полуколец: микрометром с точностью до 0.01 мм.

- Расчет требуемой толщины:

- При избыточном люфте: Тновая = Тстарая + (Δфакт – Δном)

- При недостаточном люфте: Тновая = Тстарая – (Δном – Δфакт)

где Δфакт – измеренный зазор, Δном – номинальное значение по мануалу.

Производители предлагают шайбы с градацией толщины 0.025-0.05 мм. Обязательна установка полуколец одинаковой толщины с обеих сторон опорной шейки. После монтажа проводится повторный замер люфта для подтверждения соответствия допускам.

| Тип двигателя | Допустимый осевой люфт (мм) | Градация шайб (мм) |

|---|---|---|

| Бензиновый рядный | 0.07–0.25 | 0.025 |

| Дизельный V-образный | 0.10–0.35 | 0.05 |

| Высокооборотный спортивный | 0.04–0.15 | 0.01 |

Важно: Упорные полукольца должны устанавливаться гладкой стороной к упорным поверхностям коленвала (обычно покрыты антифрикционным слоем). Использование шайб с выработкой или задирами недопустимо даже при сохранении толщины.

Использование пластиковых щупов для измерения зазоров

Пластиковые щупы применяются для контроля зазоров в коренных и шатунных вкладышах коленчатого вала. Они представляют собой калиброванные полоски из специального полимера, которые укладываются на шейку вала перед сборкой узла. При затяжке крепежных болтов материал деформируется, заполняя пространство между валом и вкладышем.

После разборки соединения ширина сплющенного щупа замеряется микрометром или специальной градуированной линейкой. Полученное значение соответствует фактической величине зазора. Точность метода обеспечивается строгим соблюдением момента затяжки и равномерным распределением усилия.

Преимущества технологии

- Удобство контроля – не требуют сложных вычислений

- Точность измерений – погрешность ≤ 0.01 мм

- Безопасность для поверхностей – пластик мягче металла

| Тип соединения | Номинальный зазор | Допуск износа |

| Коренные подшипники | 0.03–0.08 мм | ≤ 0.15 мм |

| Шатунные подшипники | 0.025–0.07 мм | ≤ 0.12 мм |

Критические требования: поверхности должны быть чистыми и сухими, а щупы – соответствовать заводским спецификациям. Использование щупов неприменимо при наличии задиров или эллипсности шеек вала. Для точности результата измерения проводят в 2–3 точках по окружности.

Диагностика неисправностей КШМ по характеру шумов

Шумы в кривошипно-шатунном механизме (КШМ) проявляются при износе или повреждении деталей и имеют специфические акустические признаки. Характер звука, его локализация и условия возникновения позволяют точно определить источник проблемы. Ниже приведены типовые неисправности и соответствующие им шумовые проявления.

Для корректной диагностики необходимо использовать стетоскоп или деревянный брусок для прослушивания зоны блока цилиндров на разных режимах работы двигателя: холодном/горячем запуске, холостом ходу и под нагрузкой. Сравнение тональности и интенсивности звуков при изменении оборотов критически важно.

Распространенные шумы КШМ и их причины

Стук коренных подшипников:

- Характер звука: Глухой низкочастотный металлический стук, напоминающий удары по наковальне

- Условия проявления: Усиливается при резком увеличении оборотов и сбросе газа, особенно на прогретом двигателе

- Основная причина: Чрезмерный зазор между шейкой коленвала и вкладышем из-за износа или проворачивания

Стук шатунных подшипников:

- Характер звука: Звонкий высокочастотный стук, похожий на частые удары гвоздем по металлу

- Условия проявления: Четко слышен на холодном двигателе, временно пропадает под нагрузкой

- Локализация: Лучше прослушивается в зоне цилиндра с неисправным подшипником при отключении свечи зажигания

Стук поршней:

- Характер звука: Приглушенный щелкающий звук ("стук керамики")

- Условия проявления: Возникает на непрогретом двигателе при малых оборотах, исчезает после нагрева

- Типичные причины: Износ юбки поршня, увеличенный зазор между поршнем и цилиндром

Стук поршневых пальцев:

- Характер звука: Резкий металлический звон, похожий на удар молотком по наковальне

- Условия проявления: Четко проявляется при резкой подаче газа под нагрузкой и сбросе оборотов

| Неисправность | Тональность | Диагностический тест |

|---|---|---|

| Износ маховика | Нерегулярный лязг в задней части блока | Исчезает при выжиме сцепления |

| Дефект демпфера коленвала | Дребезжание на холостом ходу | Видимые биения шкива при работе |

Важно: Все стуки КШМ требуют немедленной диагностики – игнорирование приводит к разрушению двигателя. Отличительная особенность шумов КШМ – их синхронность с оборотами коленвала, что помогает дифференцировать их от шумов ГРМ или навесного оборудования.

Как проварка коленвала влияет на ресурс двигателя

Проварка коленвала – технология восстановления деформированных или повреждённых коленчатых валов методом наплавки металла с последующей механической обработкой. Этот процесс напрямую определяет долговечность двигателя, так как коленвал воспринимает ударные нагрузки и циклические напряжения при работе кривошипно-шатунного механизма.

Качество проварки влияет на целостность металла в зонах соединения шатунных и коренных шеек с щеками. Недостаточное проплавление или перегрев приводит к образованию микротрещин, остаточных напряжений и изменению кристаллической структуры, что снижает усталостную прочность вала. Некорректная геометрия после обработки провоцирует вибрации и ускоренный износ вкладышей.

Ключевые факторы влияния на ресурс

Основные риски при нарушении технологии:

- Термические повреждения: Перегрев снижает твёрдость поверхности шеек, ускоряя абразивный износ.

- Остаточные напряжения: Неустранённые внутренние напряжения становятся очагами усталостных трещин под нагрузкой.

- Геометрические отклонения: Ошибки центровки или биение более 0,02 мм вызывают локальный перегрев и разрушение вкладышей.

Для обеспечения ресурса критичны этапы:

- Контроль температуры слоёв при наплавке

- Термическая обработка для снятия напряжений

- Чистовая шлифовка с допуском ±0,005 мм

- Динамическая балансировка всего узла

| Параметр | Нормативное значение | Последствия нарушения |

|---|---|---|

| Твёрдость шеек (HRC) | 56-62 | Задиры, повышенный износ |

| Биение вала (мм) | ≤ 0,02 | Вибрации, разрушение подшипников |

| Глубина провара (мм) | ≥ 2,5 | Расслоение металла под нагрузкой |

Качественно выполненная проварка с соблюдением режимов увеличивает ресурс до 80% от нового вала. Критически важно использовать термообработку для восстановления структуры металла – без неё усталостная прочность снижается на 40-60%. После ремонта обязательна обкатка двигателя на щадящих режимах для приработки поверхностей.

Просовка коленчатого вала: этапы и особенности

Просовка коленчатого вала представляет собой критически важную операцию при сборке двигателя, требующую строгого соблюдения технологии. Неправильное выполнение этого процесса может привести к повреждению коренных шеек, деформации вала или выходу из строя подшипников скольжения.

Основная цель просовки – установка коленчатого вала в постели блока цилиндров с минимальными зазорами между коренными шейками и вкладышами, обеспечивая при этом его свободное вращение без заеданий. Эта операция выполняется на завершающих этапах сборки силового агрегата после монтажа поршней с шатунами.

Ключевые этапы операции

- Подготовка поверхностей: Тщательная очистка постелей блока цилиндров и коренных шеек вала от загрязнений. Контроль состояния вкладышей и их правильной установки в опоры (наличие фиксирующих усиков).

- Нанесение смазки: Равномерное покрытие рабочих поверхностей вкладышей и шеек коленвала специальной моторной смазкой для сборки (часто используется пластичная смазка на основе дисульфида молибдена).

- Аккуратная установка: Осторожное опускание коленвала в постель блока цилиндров строго параллельно плоскости разъема. Запрещается прилагать ударные нагрузки – вал должен входить под действием собственного веса.

- Контроль посадки: Проверка отсутствия перекосов и прилегания вала по всей длине опор. Визуальный осмотр для исключения попадания посторонних предметов.

- Предварительная затяжка: Постепенная затяжка коренных крышек в установленной последовательности (обычно от центра к краям) динамометрическим ключом с усилием, указанным производителем. Применение динамометрического ключа и угломера обязательно.

- Проверка вращения: Проворачивание коленвала вручную (за болт крепления шкива или маховика) после затяжки каждой крышки. Вращение должно быть плавным и равномерным без малейших заеданий или повышенного сопротивления.

- Окончательная затяжка: Доведение момента затяжки коренных крышек до окончательного значения (часто с применением угла доворота). Повторный контроль легкости вращения вала.

- Проверка осевого люфта: Измерение осевого смещения вала при помощи индикаторного нутромера. Величина люфта должна строго соответствовать допускам производителя двигателя.

Особенности и требования:

- Работы проводятся в чистом помещении для исключения попадания абразива.

- Обязательна маркировка крышек коренных подшипников (установка только на свое место и в правильной ориентации).

- Используются только новые коренные болты или болты, допускающие повторное применение по спецификации производителя.

- Требуется строжайшее соблюдение схемы и усилия затяжки для предотвращения деформации постелей.

- При возникновении малейшего сопротивления вращению операция немедленно останавливается для выяснения причины.

| Параметр | Требование | Инструмент контроля |

| Чистота поверхностей | Абсолютная | Визуальный осмотр, чистая ветошь |

| Равномерность смазки | Сплошной тонкий слой | Визуальный осмотр |

| Момент затяжки | Согласно спецификации двигателя | Динамометрический ключ |

| Легкость вращения | Свободное, без усилий | Ручное проворачивание |

| Осевой люфт | 0.05-0.25 мм (зависит от двигателя) | Индикаторный нутромер |

Список источников

Для глубокого изучения темы кривошипно-шатунного механизма использовались фундаментальные работы по теории машин и механизмов, современные технические справочники, а также материалы по расчетам и проектированию узлов. Особое внимание уделено источникам, раскрывающим кинематику, динамику и практическое применение механизмов в различных отраслях.

Основой для анализа послужили учебные издания для технических вузов, нормативная документация и специализированные публикации, содержащие детальные схемы и описания работы кривошипно-шатунных систем. Все материалы прошли перекрестную проверку на актуальность и достоверность данных.

- Артоболевский И.И. Теория механизмов и машин (академическое издание)

- Решетов Л.Н. Детали машин (учебник для вузов)

- ГОСТ 2.770-68 Обозначения кинематических элементов в технической документации

- Разделы о динамике механизмов в Справочнике машиностроителя под ред. Анурьева В.И.

- Монография "Расчет и конструирование кривошипных механизмов" Петрокас Л.В.

- Научные публикации в журнале "Вестник машиностроения" за 2018-2023 гг.

- Лекционные материалы курса "Прикладная механика" МГТУ им. Баумана

- Техническая документация производителей ДВС (Камаз, Cummins, Deutz)