Крутящий момент - ключевое понятие и его постижение

Статья обновлена: 01.03.2026

В автомобильных характеристиках, описаниях электроинструмента и промышленных механизмов неизменно фигурирует параметр "крутящий момент". Часто его упоминают в контексте мощности двигателя, динамики разгона или "тяговитости" техники.

На базовом уровне крутящий момент ассоциируется с "силой вращения" – способностью мотора провернуть коленвал, колесо или шпиндель. Чем выше это значение, тем легче устройство справляется с сопротивлением: трогает тяжелый груз, вкручивает крепеж в плотный материал или преодолевает подъем.

Однако за этой интуитивной формулировкой скрывается фундаментальная физическая величина, определяющая динамику вращательного движения. Понимание её истинной природы, единиц измерения и связи с мощностью раскрывает суть работы любых вращающихся систем – от крошечного электродвигателя до гигантской турбины.

Эта статья исследует крутящий момент в двух плоскостях: простое объяснение для практического применения и глубокий анализ его физической сущности и роли в законах механики.

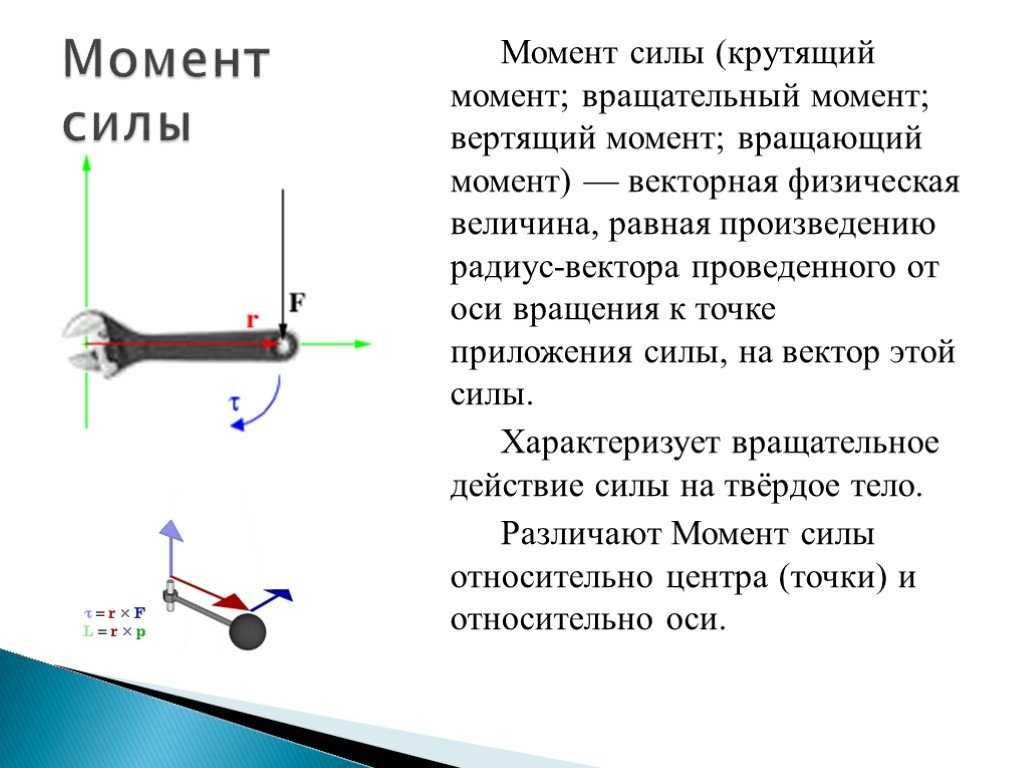

Визуализация: гаечный ключ как простейший пример

Представьте гаечный ключ, закрепленный на гайке. Когда вы прикладываете силу к концу рукоятки, гайка начинает проворачиваться вокруг своей оси. Это вращение возникает не только из-за величины вашего усилия, но и из-за расстояния между точкой приложения силы и центром гайки. Именно комбинация этих двух факторов создает эффект "поворота", заставляющий гайку двигаться.

Чем длиннее рукоятка ключа, тем легче сорвать прикипевшую гайку с одинаковым усилием. Это происходит потому, что крутящий момент определяется произведением силы (F) на длину плеча (L) – расстояние от оси вращения (гайки) до точки приложения силы. Формула выражается как: τ = F × L. Удлинение плеча ключа многократно увеличивает момент при неизменном мышечном усилии.

Ключевые аспекты на примере гаечного ключа

- Сила (F): Физическое усилие, которое вы прикладываете к рукоятке (в ньютонах, Н).

- Плечо силы (L): Длина рукоятки от центра гайки до точки приложения силы (в метрах, м).

- Направление силы: Максимальный момент достигается, когда сила приложена перпендикулярно рукоятке. Если толкать под углом, эффективное плечо уменьшается.

- Результат (τ): Вращающее воздействие на гайку, измеряемое в ньютон-метрах (Н·м).

| Длина ключа (м) | Приложенная сила (Н) | Крутящий момент (Н·м) |

|---|---|---|

| 0.25 | 40 | 10 |

| 0.50 | 40 | 20 |

| 0.25 | 80 | 20 |

Таблица наглядно показывает: удвоение длины ключа (0.25 м → 0.50 м) или удвоение прикладываемой силы (40 Н → 80 Н) одинаково увеличивает крутящий момент в 2 раза. Это демонстрирует эквивалентность влияния силы и плеча в формуле. Короткий ключ требует значительного мышечного усилия, тогда как длинное плечо позволяет получить высокий момент даже при малой силе.

Таким образом, гаечный ключ – идеальная механическая иллюстрация. Он делает "невидимый" крутящий момент осязаемым, подчеркивая, что момент – не просто сила, а ее вращательный эффект, зависящий от геометрии приложения. Этот принцип универсален: от велосипедных педалей до коленчатых валов двигателей.

Формула расчёта: сила × расстояние до оси вращения

Крутящий момент (M) количественно определяется как произведение приложенной силы (F) на кратчайшее расстояние от линии действия этой силы до оси вращения (r). Это расстояние называется плечом силы. Математически формула выражается как: M = F × r. Физически она показывает, насколько эффективно сила вызывает вращение объекта вокруг неподвижной оси.

Плечо силы (r) всегда измеряется перпендикулярно к направлению действия силы. Если сила приложена под углом, в расчёте используется только её перпендикулярная составляющая относительно рычага. Единицей измерения момента в системе СИ является ньютон-метр (Н·м), что эквивалентно джоулю, хотя последний используется для энергии.

Ключевые аспекты формулы

- Влияние плеча силы: Увеличение длины рычага при той же силе линейно увеличивает крутящий момент. Например, гаечный ключ с длинной рукоятью даёт больший момент при меньшем усилии.

- Направление силы: Максимальный момент достигается при перпендикулярном приложении силы к рычагу. Если сила направлена вдоль рычага (параллельно), момент равен нулю.

- Векторная природа: Крутящий момент – векторная величина. Его направление определяется по правилу правого винта: если пальцы указывают направление вращения, большой палец показывает вектор момента.

| Параметр | Обозначение | Единицы измерения | Роль в формуле |

|---|---|---|---|

| Сила | F | Ньютон (Н) | Создаёт вращательное воздействие |

| Плечо силы | r | Метр (м) | Определяет эффективность приложения силы |

| Крутящий момент | M | Ньютон-метр (Н·м) | Результат взаимодействия F и r |

Практическое следствие: Для создания одинакового момента на коротком рычаге требуется большая сила, тогда как на длинном рычаге достаточно незначительного усилия. Это объясняет, почему болты откручиваются легче длинным ключом, а дверные ручки размещают далеко от петель.

Единицы измерения: от Ньютон-метров до кгс·м

Крутящий момент в системе СИ измеряется в ньютон-метрах (Н·м), что отражает его физическую суть: сила в 1 ньютон, приложенная к рычагу длиной 1 метр перпендикулярно оси вращения. Эта единица фундаментальна для инженерных расчётов, так как напрямую связана с основными единицами системы (кг, м, с).

В технической практике исторически использовалась единица килограмм-сила-метр (кгс·м), где 1 кгс – сила тяжести, действующая на массу 1 кг. Переход между системами осуществляется через коэффициент: 1 кгс·м ≈ 9.80665 Н·м (ускорение свободного падения ≈9.8 м/с²). Например, двигатель с моментом 100 кгс·м развивает ≈980.7 Н·м.

Сравнение и контекст применения

Хотя Н·м является международным стандартом, кгс·м сохраняется в некоторых областях:

- Автомобильная промышленность: характеристики двигателей в РФ/СНГ часто указываются в кгс·м для совместимости с устаревшей документацией.

- Калибровка оборудования: динамометрические ключи и стенды могут дублировать шкалы в обоих единицах.

| Единица | Определение | Применение |

|---|---|---|

| Н·м (ньютон-метр) | 1 Н · 1 м | Научные расчёты, европейские/американские стандарты |

| кгс·м (килограмм-сила-метр) | 1 кгс · 1 м ≈ 9.81 Н·м | Постсоветское машиностроение, ремонтная документация |

Важно: При работе с данными всегда уточняйте систему измерения. Ошибка в интерпретации (например, приняв 100 кгс·м за 100 Н·м) искажает реальный момент в 10 раз. Для пересчёта используйте формулу: М(Н·м) = М(кгс·м) × g, где g ≈ 9.80665 м/с².

Векторная природа момента силы

Момент силы (крутящий момент) является векторной величиной, а не скалярной. Это означает, что для его полного описания недостаточно указать лишь численное значение; необходимо определить направление вектора в пространстве. Вектор момента силы всегда перпендикулярен плоскости, образованной вектором силы и радиус-вектором точки приложения относительно оси вращения.

Направление вектора момента определяется правилом правого буравчика (или правилом правой руки): если вращать буравчик с правой резьбой в направлении действия силы, то направление движения его рукоятки укажет направление вектора момента. Альтернативно: если пальцы правой руки направить вдоль направления силы, а ладонь "толкает" ось вращения, то оттопыренный большой палец покажет направление вектора момента.

Ключевые особенности векторной природы

Следующие аспекты подчеркивают важность векторной природы момента:

- Сложение моментов: При расчете суммарного воздействия нескольких сил на тело моменты складываются векторно, а не алгебраически. Это критично при неколлинеарных векторах моментов.

- Проекции на оси: В трехмерном пространстве момент раскладывается на проекции относительно координатных осей (Mx, My, Mz), влияющие на вращение вокруг каждой оси.

- Зависимость от точки приложения: Вектор момента изменяется при переносе точки приложения силы вдоль линии ее действия, так как меняется плечо силы.

Математически вектор момента силы M определяется через векторное произведение:

M = r × F,

где r – радиус-вектор от оси вращения к точке приложения силы, F – вектор силы. Модуль вектора |M| = |r|·|F|·sinα, где α – угол между векторами r и F.

| Характеристика | Скаляр | Вектор |

|---|---|---|

| Определение | Только величина | Величина + направление |

| Сложение | Алгебраическое | Геометрическое (по правилу параллелограмма) |

| Влияние на вращение | Описывает "интенсивность" | Задает плоскость вращения и ориентацию оси |

Понимание векторной сущности момента позволяет точно прогнозировать поведение вращающихся систем: от гироскопов до кривошипных механизмов. Оно объясняет, почему силы, равные по величине, но приложенные под разными углами или в разных точках, создают принципиально различный вращательный эффект.

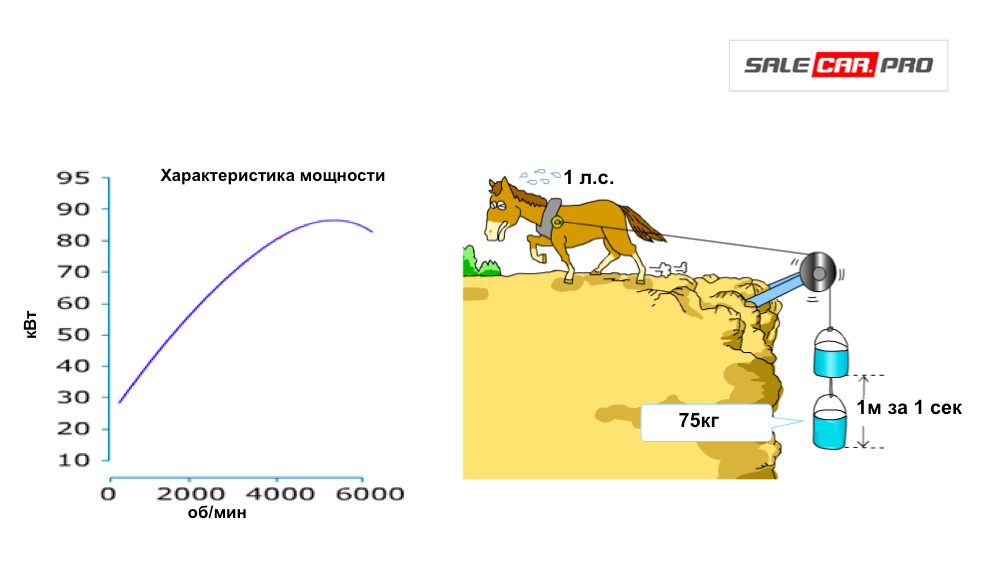

Отличие крутящего момента от мощности двигателя

Крутящий момент (измеряется в Ньютон-метрах, Н·м) отражает силовое воздействие двигателя на коленчатый вал в конкретный момент времени. Это "рывковая" сила, определяющая способность автомобиля резко ускоряться с места, преодолевать подъемы или буксировать грузы. Чем выше момент, тем интенсивнее разгон на низких и средних оборотах.

Мощность (измеряется в лошадиных силах или киловаттах, л.с./кВт) характеризует объем работы, которую двигатель способен выполнить за единицу времени. Она демонстрирует, как быстро силовой агрегат может поддерживать движение на высоких скоростях. Пиковая мощность достигается при максимальных оборотах коленвала.

Ключевые аспекты различия

- Физическая сущность: Момент – сила вращения, мощность – скорость совершения работы.

- Зависимость от оборотов: Крутящий момент обычно максимален на средних оборотах (2500-4500 об/мин), а мощность растет до высоких (5000-7000 об/мин).

- Роль в динамике: Момент влияет на "эластичность" разгона (реакция на педаль газа), мощность – на максимальную скорость.

| Параметр | Крутящий момент | Мощность |

|---|---|---|

| Формула связи | Мощность (кВт) = Момент (Н·м) × Обороты (об/мин) ÷ 9549 | |

| Практическое влияние | Разгонная тяга, проходимость, буксировка | Максимальная скорость, поддержание высокой скорости |

| Пример для авто | Дизельный внедорожник: 400 Н·м при 2000 об/мин | Спортивный автомобиль: 300 л.с. при 6500 об/мин |

Важно: Оба параметра взаимосвязаны через обороты двигателя. Высокий крутящий момент на "низах" позволяет эффективно использовать мощность без частого переключения передач. Баланс этих характеристик определяет характер двигателя: "моментный" мотор удобен в городе, "оборотистый" – на трассе.

Как создаётся крутящий момент в ДВС

Крутящий момент в двигателе внутреннего сгорания (ДВС) генерируется за счёт преобразования энергии сгорания топливовоздушной смеси в механическую работу поршней и кривошипно-шатунного механизма. При воспламенении смеси в цилиндре резко возрастающее давление газов толкает поршень вниз, создавая линейное усилие. Это усилие через шатун передаётся на коленчатый вал, преобразуясь во вращательное движение.

Величина момента напрямую зависит от силы давления газов на поршень и длины плеча приложения силы (радиуса кривошипа коленвала). Чем эффективнее сгорание топлива и чем больше ход поршня (увеличивающий радиус кривошипа), тем выше крутящий момент. Ключевые этапы процесса: впуск, сжатие, рабочий ход (единственный такт, создающий момент) и выпуск.

Факторы, влияющие на генерацию момента

- Давление в цилиндре: Определяется полнотой сгорания смеси, степенью сжатия, качеством топлива.

- Геометрия кривошипно-шатунного механизма: Длина шатуна и радиус кривошипа задают "плечо" для преобразования силы.

- Количество цилиндров: Больше цилиндров → чаще происходят рабочие такты → равномернее крутящий момент.

- Угол опережения зажигания/впрыска: Оптимальный тайминг максимизирует давление газов в нужный момент.

| Элемент ДВС | Роль в создании момента |

|---|---|

| Поршень | Принимает линейное усилие от давления газов |

| Шатун | Передаёт усилие от поршня к коленвалу |

| Коленчатый вал | Преобразует линейное движение во вращение, плечо кривошипа определяет плечо силы |

Максимальный крутящий момент достигается при оборотах, где КПД наполнения цилиндров и сгорания топлива оптимальны. На низких оборотах момент ограничен инерцией газов и неполным сгоранием, на высоких – механическими потерями и инерционными нагрузками.

Роль длины шатуна в генерации момента

Длина шатуна напрямую влияет на характер преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Более длинный шатун уменьшает угол между шатуном и кривошипом (шейкой коленвала) при одинаковом угле поворота коленчатого вала. Это изменяет соотношение между силой давления газов на поршень и плечом приложения этой силы относительно центра вращения коленвала.

Уменьшение угла между шатуном и кривошипом при использовании длинного шатуна приводит к увеличению эффективного плеча приложения силы (Lэфф = R × sin(α) × cos(β), где R – радиус кривошипа, α – угол поворота коленвала, β – угол отклонения шатуна). Поскольку компонент силы, создающей крутящий момент, определяется как F × cos(β), длинный шатун снижает боковую нагрузку на стенки цилиндра и повышает КПД передачи энергии в зонах, близких к верхней и нижней мертвым точкам.

Ключевые эффекты изменения длины шатуна

- Плавность работы: Длинные шатуны уменьшают максимальные углы отклонения шатуна (β), снижая трение поршня о стенки цилиндра и инерционные нагрузки.

- Пиковый крутящий момент: Короткие шатуны увеличивают плечо приложения силы в средней части хода поршня (особенно при α = 90°), что потенциально повышает максимальный момент в этом диапазоне.

- Скорость вращения: Длинные шатуны позволяют снизить ускорение поршня в ВМТ/НМТ, уменьшая инерционные потери и облегчая работу двигателя на высоких оборотах.

| Параметр | Длинный шатун | Короткий шатун |

|---|---|---|

| Угол β (макс.) | Меньше | Больше |

| Боковая сила трения | Ниже | Выше |

| Эффективное плечо (в средней зоне хода) | Снижено | Увеличено |

| Пригодность для высоких оборотов | Выше | Ниже |

Оптимизация длины шатуна – всегда компромисс между инерционными потерями, трением, пиковым моментом и конструктивными ограничениями. Например, в гоночных двигателях часто применяют укороченные шатуны для смещения зоны максимального момента в диапазон рабочих оборотов, тогда как в серийных моторах преобладают длинные шатуны для снижения износа и вибраций.

Влияние степени сжатия на крутящий момент

Степень сжатия (ε) определяет соотношение между полным объемом цилиндра и объемом камеры сгорания. Увеличение ε напрямую повышает термический КПД цикла Отто, так как рабочее тело расширяется сильнее, преобразуя больше тепловой энергии в механическую работу. Это ведет к росту среднего эффективного давления (MEP) в цилиндре – ключевого фактора формирования крутящего момента.

При повышении степени сжатия давление и температура в конце такта сжатия возрастают. Это обеспечивает более быстрое и полное сгорание топливно-воздушной смеси, увеличивая давление на поршень во время рабочего хода. Однако эффективный рост крутящего момента наблюдается лишь до оптимума ε, после которого начинается детонация, снижающая мощность и разрушающая двигатель.

Ключевые механизмы влияния

- Теплоиспользование: Высокая ε улучшает расширение газов, уменьшая потери тепла в выхлопных газах.

- Скорость горения: Увеличение давления/температуры ускоряет фронт пламени на 15-25%.

- Детонационный предел: Требует применения высокооктанового топлива при ε > 10:1.

| Изменение ε | Влияние на крутящий момент | Ограничения |

|---|---|---|

| Рост на 1 единицу | +2-4% крутящего момента | Увеличение октанового числа топлива |

| Снижение | Падение эффективности цикла | Ухудшение экономичности |

В турбированных двигателях степень сжатия искусственно снижают (ε = 8:1–9:1) для предотвращения детонации при высоком давлении наддува. Современные технологии (прямой впрыск, изменяемые фазы ГРМ) позволяют достигать ε=14:1 в атмосферных двигателях без детонации, максимизируя крутящий момент в среднем диапазоне оборотов.

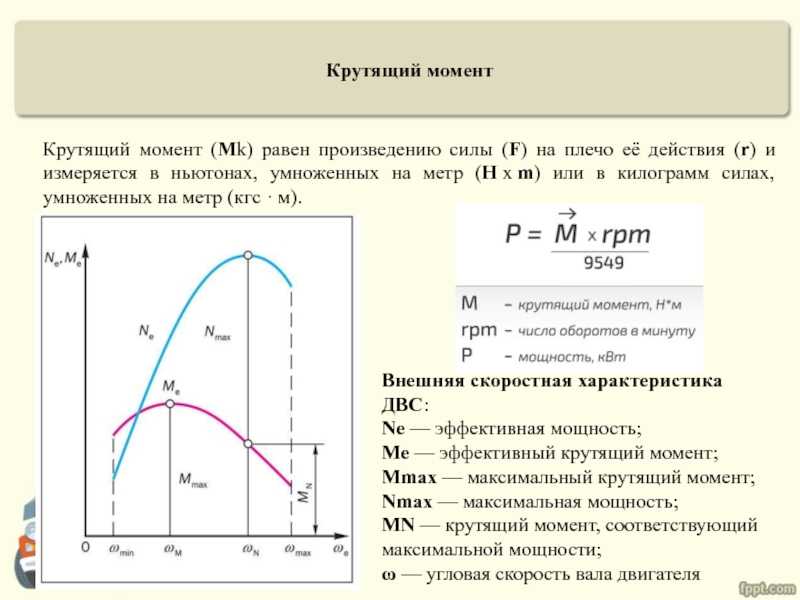

Характеристики кривой крутящего момента

Кривая крутящего момента графически отображает зависимость величины момента от частоты вращения коленчатого вала двигателя. Она демонстрирует, как именно силовая установка преобразует энергию сгорания топлива в механическую работу на разных оборотах, что напрямую влияет на динамические характеристики транспортного средства.

Форма этой кривой определяет эластичность двигателя и предсказуемость реакции на педаль акселератора. Резкие пики или провалы указывают на узкий эффективный диапазон работы, тогда как плавная форма с широким "плато" обеспечивает стабильную тягу в различных условиях движения.

Ключевые параметры и их влияние

Максимальный крутящий момент (Мкр) – пиковое значение, определяющее тяговые возможности. Указывается вместе с оборотами, при которых достигается (например, 300 Н·м при 4000 об/мин). Чем выше Мкр, тем интенсивнее ускорение при прочих равных.

Диапазон оборотов эффективной тяги критичен для практического использования:

- Широкая "полка" (на графике – участок с почти горизонтальной линией) означает стабильную отдачу в большом диапазоне оборотов. Это позволяет реже переключать передачи.

- Ранний выход на максимум (низкие обороты) обеспечивает уверенный старт и тягу "с низов", характерно для дизелей и турбомоторов.

- Поздний пик (высокие обороты) требует "раскрутки" двигателя для полной отдачи, типично для атмосферных бензиновых двигателей.

| Тип двигателя | Форма кривой | Особенности |

|---|---|---|

| Атмосферный бензиновый | Пик в зоне высоких оборотов, выраженный спад "по низам" | Требует поддержания высоких оборотов для максимальной отдачи |

| Турбированный бензиновый | Широкая "полка" в среднем диапазоне оборотов | Ранняя тяга, эластичность, меньше зависимость от переключений |

| Дизельный | Максимум на низких оборотах, полого снижается к "верхам" | Мощная тяга при старте, ограниченный диапазон высоких оборотов |

Крутизна подъема/спада влияет на отзывчивость: резкий рост момента после "турбоямы" создает ощущение мощного толчка, а плавный спад к красной зоне позволяет безопасно работать на высоких оборотах. Наличие "провалов" на кривой ухудшает управляемость и требует частых переключений передач.

Значение пикового момента для динамики авто

Пиковый крутящий момент определяет максимальную тяговую силу, которую двигатель способен развить на определенных оборотах. Этот параметр напрямую влияет на способность автомобиля резко ускоряться при разгоне с места или обгоне. Чем выше значение пикового момента и чем раньше он достигается в диапазоне оборотов, тем интенсивнее отклик на педаль газа в повседневных режимах движения.

Ключевое преимущество высокого пикового момента проявляется при работе двигателя в зоне средних оборотов (2000-4000 об/мин), где обычно происходит основное ускорение без перехода на пониженную передачу. Автомобиль с "полкой" крутящего момента в этом диапазоне демонстрирует уверенную тягу без необходимости постоянных переключений передач, что особенно ценно для тяжелых внедорожников или транспортных средств, перевозящих грузы.

Практическое влияние на управление

Три критических аспекта:

- Старт с места: Чем ближе пик момента к холостым оборотам, тем быстрее авто трогается без "просадки" тяги

- Обгоны: Широкая полка момента (например, у дизелей) позволяет совершать маневр без переключения передачи

- Грамотная эксплуатация: Движение в зоне пикового момента снижает расход топлива при максимальной отдаче

| Характеристика двигателя | Влияние на динамику |

| Пиковый момент на 1500-2500 об/мин | Мгновенная тяга с низов, плавные ускорения |

| Пиковый момент на 4000-6000 об/мин | Спортивный характер, требующий раскрутки мотора |

| Плоская кривая момента | Предсказуемое ускорение во всем диапазоне оборотов |

При выборе авто важно анализировать не только величину пикового момента, но и форму кривой его распределения по оборотам. Двигатели с платообразной характеристикой (например, турбированные моторы) обеспечивают более стабильную тягу по сравнению с атмосферными аналогами, где момент достигается в узком диапазоне оборотов.

Дизель vs бензин: сравниваем моментные характеристики

Дизельные двигатели генерируют пиковый крутящий момент на значительно более низких оборотах (1500-2500 об/мин) по сравнению с бензиновыми аналогами (4000-6000 об/мин). Эта особенность обусловлена принципом работы: воспламенение солярки происходит от сжатия, а не от искры, что обеспечивает высокое давление в цилиндрах уже на старте вращения коленвала. Длинный ход поршня и высокая степень сжатия (18:1 против 10:1 у бензина) создают мощное рычажное воздействие.

Бензиновые моторы демонстрируют более линейную кривую момента, но достигают максимальных значений лишь после раскрутки до высоких оборотов. Это связано с зависимостью эффективности горения от скорости воздушного потока и особенностей газораспределения. Турбированные версии обоих типов частично нивелируют разницу, но сохраняют фундаментальные отличия в характере тяги.

Ключевые отличия в динамике

- Старт с места: Дизель обеспечивает уверенный подхват без перегазовки (идеально для внедорожников и грузовиков)

- Обгоны на трассе: Бензиновый двигатель требует пониженной передачи для выхода на "вертушечный" диапазон

- Экономичность: Высокий момент дизеля на "низах" снижает частоту переключений передач в городе

| Параметр | Дизель | Бензин |

|---|---|---|

| Макс. момент (пример) | 350 Нм при 1500 об/мин | 250 Нм при 4500 об/мин |

| Эластичность | Резкий подъём с холостых оборотов | Плавное нарастание к средним оборотам |

| Чувствительность к оборотам | Падение тяги после 4000 об/мин | Стабильная отдача до красной зоны |

Эффект турбины на крутящий момент

Турбонаддув радикально меняет характер крутящего момента за счёт принудительного нагнетания воздуха в цилиндры. Выхлопные газы вращают турбинное колесо, соединённое с компрессором, который сжимает воздух перед подачей в камеру сгорания. Это позволяет сжечь больше топлива за цикл, генерируя повышенное давление на поршень.

Ключевое отличие от атмосферных двигателей – турбина обеспечивает рост крутящего момента в зоне низких и средних оборотов. Эффект возникает благодаря энергии выхлопа, которая в обычных моторах просто теряется. Нагнетаемый воздух компенсирует естественное падение объёмного КПД на малых оборотах, устраняя "провалы" в тяге.

Особенности крутящего момента турбированных моторов

Характерная черта – формирование плато максимального крутящего момента в широком диапазоне оборотов (например, 1500–4000 об/мин). Это достигается благодаря:

- Использованию турбин с изменяемой геометрией (VGT), регулирующих поток выхлопных газов

- Оптимизации инерции ротора для уменьшения турбоямы

- Электронному управлению перепускным клапаном (wastegate)

Сравнение с атмосферным двигателем:

| Параметр | Атмосферный двигатель | Турбированный двигатель |

|---|---|---|

| Пик крутящего момента | Узкий диапазон (напр. 4500 об/мин) | Широкое плато (напр. 2000-5000 об/мин) |

| Крутящий момент на низких оборотах | Снижен на 30-40% | Достигает 90% от максимума |

| Приемистость | Требует раскрутки мотора | Ранний подхват с 1500 об/мин |

Турбояма (временная задержка реакции) остаётся технологическим вызовом, хотя современные системы сводят её к минимуму. Двойные турбины (twin-turbo) или комбинированные наддувы решают проблему инерционности: малая турбина быстро раскручивается на низах, большая – обеспечивает заряд на высоких оборотах.

Нюансы измерения момента двигателя на стенде

Измерение крутящего момента двигателя на испытательном стенде – это сложный процесс, требующий учета множества факторов для получения достоверных данных. Точность напрямую влияет на оценку характеристик двигателя, разработку трансмиссии и прогнозирование реального поведения автомобиля. Основная задача стенда – создать контролируемые условия нагрузки, максимально приближенные к реальным, и точно зафиксировать усилие, создаваемое коленчатым валом.

Ключевым элементом любого динамометрического стенда является силоизмерительное устройство (тензометрический датчик момента или торсионный вал с тензодатчиками), интегрированное между двигателем и устройством, создающим нагрузку. Это устройство нагрузки (тормоз) должно быть способно поглощать всю мощность двигателя и точно регулировать сопротивление вращению вала. Именно в этом узле и происходит непосредственное измерение крутящего момента.

Факторы, влияющие на точность измерения

Достижение высокой точности при измерении момента сопряжено с преодолением нескольких существенных нюансов:

- Погрешности датчика момента: Калибровка, температурная стабильность, линейность характеристики, гистерезис и собственный момент инерции измерительного вала вносят ошибки. Высокоточные тензодатчики и тщательная компенсация температурных эффектов критически важны.

- Паразитные моменты и вибрации: Несоосность вала двигателя и вала тормоза, вибрации, вызванные работой двигателя и приводных механизмов стенда, создают дополнительные усилия, искажающие полезный сигнал. Использование карданных валов или эластичных муфт, виброизоляция и точная центровка минимизируют этот эффект.

- Динамические режимы: Измерение момента в условиях резкого изменения оборотов (разгон, сброс газа) требует от измерительной системы высокой скорости отклика и частоты дискретизации, чтобы уловить быстропротекающие процессы без искажений.

- Тепловые эффекты: Нагрев двигателя и элементов стенда (особенно тормоза) вызывает тепловое расширение, которое может влиять на соосность и создавать термические напряжения в датчике момента, влияя на его показания. Системы охлаждения тормоза и контроль температуры окружающей среды необходимы.

- Потери на трение: Трение в подшипниках самого измерительного вала и соединительных муфтах создает момент сопротивления, который не генерируется двигателем, а расходуется на преодоление внутреннего трения стенда. Эти потери должны быть измерены вхолостую и вычтены из результатов испытаний под нагрузкой.

Методы нагрузки и калибровка

Выбор типа нагружающего устройства определяет возможности стенда и особенности измерения:

| Тип Нагрузки | Принцип Работы | Преимущества | Ограничения |

|---|---|---|---|

| Гидравлический тормоз (Гидротормоз) | Поглощение энергии за счет трения жидкости между ротором и статором. | Простота конструкции, способность поглощать очень высокие мощности, стабильность на низких оборотах. | Инерционность, сложность точного регулирования в динамике, нагрев и необходимость мощного охлаждения, шум. |

| Электрическая машина постоянного тока (DC) | Работа в режиме генератора, нагрузка регулируется током возбуждения. | Хорошая управляемость, возможность работы в режиме двигателя (для прокрутки), рекуперация энергии (в современных системах). | Ограничения по максимальной мощности/скорости, стоимость, необходимость мощного источника/нагрузки для рекуперируемой энергии. |

| Асинхронная машина с частотным преобразователем (AC) | Работа в режиме генератора с векторным управлением через преобразователь частоты. | Высокая точность и быстродействие управления, широкий диапазон скоростей и моментов, высокая эффективность, рекуперация энергии. | Высокая сложность и стоимость системы управления, требования к квалификации персонала. |

Калибровка стенда – это фундаментальный процесс обеспечения точности. Она включает:

- Статическую калибровку: Приложение точно известных эталонных моментов (с помощью калибровочных рычагов и эталонных грузов или эталонного датчика момента) к измерительному валу в статическом положении. Построение тарировочной характеристики датчика.

- Динамическую проверку/верификацию: Проверка работы всей системы в динамических режимах с использованием эталонных двигателей или специальных калибровочных устройств, генерирующих известный момент при вращении.

- Компенсацию потерь холостого хода: Точное измерение момента, необходимого для вращения вала стенда без двигателя на разных скоростях, и последующее вычитание этих потерь из результатов измерений под нагрузкой.

Учет этих нюансов – температурной компенсации, вибраций, динамики, потерь и правильной калибровки – позволяет преобразовать показания тензодатчиков в достоверное значение чистого крутящего момента, развиваемого коленчатым валом двигателя в контролируемых условиях стенда. Это значение является основой для построения кривой момента и расчета мощности.

Динамометрический ключ: прикладное измерение

Динамометрический ключ – специализированный инструмент, предназначенный для точного контроля момента затяжки резьбовых соединений. Его конструкция включает механизм (механический, электронный или гидравлический), который измеряет прикладываемое усилие и отображает достижение заданного значения крутящего момента, часто через щелчок, индикатор или цифровой дисплей. Это позволяет гарантировать, что крепеж затянут с силой, строго соответствующей техническим требованиям изготовителя.

Принцип работы основан на преобразовании механического усилия (создаваемого пользователем при повороте ключа) в измеримую величину – крутящий момент. Ключ калибруется для точного соответствия между приложенной силой и показаниями шкалы или срабатыванием сигнального механизма. Без такого инструмента обеспечить равномерную и правильную затяжку критичных соединений (например, головки блока цилиндров двигателя, колесных болтов, ответственных узлов в строительстве или авиации) практически невозможно, что чревато поломками или авариями.

Ключевые особенности и типы динамометрических ключей

- Щелчковый (предельный): Самый распространенный. При достижении заданного момента слышен отчетливый щелчок и ощущается провал рычага, сигнализируя о прекращении затяжки.

- Стрелочный (индикаторный): Имеет циферблат со стрелкой, показывающей текущее значение момента в процессе затяжки. Требует визуального контроля.

- Электронный цифровой: Отображает момент на дисплее, часто с сигнализацией (звук, вибрация). Может записывать данные и обладать высокой точностью.

- Гидравлический: Используется для сверхвысоких моментов затяжки, обычно в промышленных условиях.

Правильное использование динамометрического ключа требует соблюдения нескольких важных правил:

- Выбор ключа с диапазоном измерения, соответствующим требуемому моменту затяжки (работа в середине диапазона обеспечивает наибольшую точность).

- Плавное, равномерное приложение усилия без рывков до момента срабатывания сигнала (щелчка, сигнала).

- Затяжка строго перпендикулярно оси резьбового соединения.

- Регулярная поверка и калибровка инструмента для поддержания точности.

- Хранение ключа с установкой на минимальное значение шкалы для сохранения калибровки пружины (особенно важно для щелчковых моделей).

Значение динамометрического ключа в техническом обслуживании и ремонте невозможно переоценить. Он является прямым воплощением теоретического понятия крутящего момента в практическую плоскость, обеспечивая:

- Надежность: Предотвращение самоотвинчивания от вибраций (недотяг) и разрушения болтов, шпилек или деталей (перетяг).

- Безопасность: Исключение катастрофических отказов из-за неправильно затянутых критичных узлов (колеса, элементы подвески, несущие конструкции).

- Равномерность распределения нагрузки: При затяжке нескольких крепежей одного узла (например, ГБЦ) только динамометрический ключ позволяет обеспечить одинаковый момент на всех элементах.

- Соответствие техническим регламентам: Гарантия выполнения требований производителя оборудования.

Таким образом, динамометрический ключ трансформирует абстрактную физическую величину – крутящий момент – в конкретное, контролируемое действие, являясь незаменимым инструментом там, где точность затяжки напрямую определяет долговечность и безопасность работы механизма или конструкции.

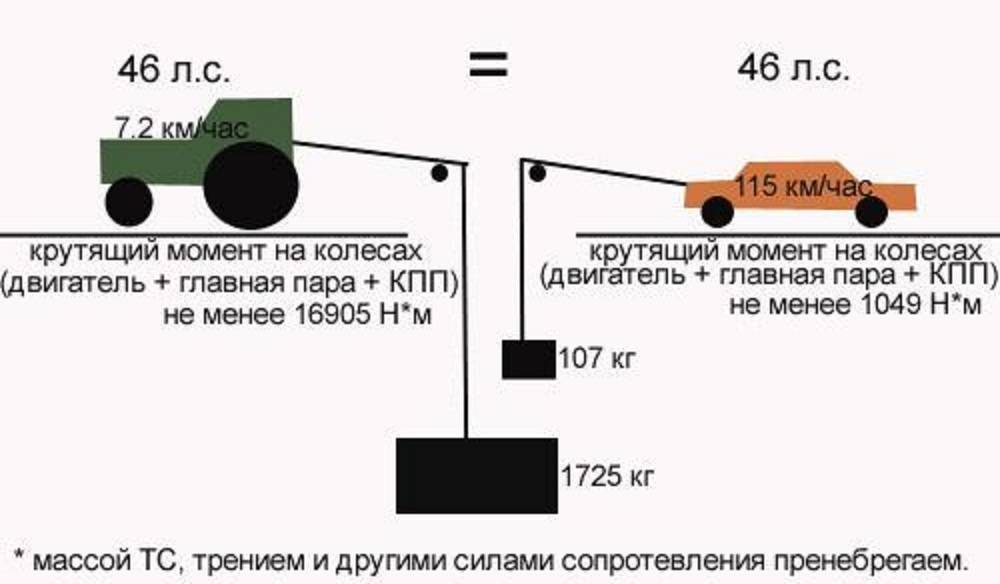

Трансмиссия как преобразователь момента

Трансмиссия выполняет критическую роль в адаптации крутящего момента двигателя под текущие условия движения. Двигатель генерирует момент в ограниченном диапазоне оборотов, часто не соответствующем требуемым усилиям на колёсах при старте, подъёме или движении на высокой скорости. Без трансмиссии автомобиль не смог бы тронуться с места без чрезмерной нагрузки на мотор.

Ключевой принцип работы трансмиссии – управляемое изменение соотношения между оборотами двигателя и скоростью вращения колёс. Это достигается через комбинацию шестерён с разным количеством зубьев. Увеличение крутящего момента всегда сопровождается пропорциональным снижением угловой скорости (и наоборот) в соответствии с фундаментальным законом сохранения энергии.

Механизмы преобразования момента

Основные компоненты трансмиссии, обеспечивающие регулировку момента:

- Коробка передач: Содержит набор шестерёнчатых пар. Низкие передачи (1-2) используют большие коэффициенты увеличения момента для старта и преодоления препятствий.

- Главная передача (редуктор): Дополнительно увеличивает момент после коробки передач через конические или гипоидные шестерни.

- Раздаточная коробка (в полноприводных авто): Распределяет момент между осями, часто с возможностью включения понижающего диапазона для экстремальных условий.

| Передача | Пример коэффициента (i) | Эффект на момент |

|---|---|---|

| 1-я | 3.5 - 4.5 | Максимальное усиление момента |

| 3-я | 1.5 - 2.0 | Умеренное усиление |

| 5-я (овердрайв) | 0.7 - 0.9 | Уменьшение момента, рост скорости |

| Главная пара | 3.0 - 5.0 | Постоянное усиление |

Современные автоматические и вариаторные трансмиссии динамически подбирают оптимальное передаточное число, балансируя между моментом на колёсах (для ускорения/тяги) и частотой вращения двигателя (для топливной эффективности). Водитель косвенно управляет моментом через выбор режима работы КПП (например, "Sport" или "Eco").

Как передаточные числа усиливают крутящий момент

Крутящий момент на выходном валу трансмиссии увеличивается за счет передаточных чисел механических систем. Принцип основан на законе сохранения энергии: мощность двигателя (P = M·ω) остается постоянной при отсутствии потерь. Когда угловая скорость ω снижается передачей, крутящий момент M пропорционально возрастает согласно формуле Mвыход = Mвход × i, где i – передаточное число (отношение зубьев ведомой шестерни к ведущей).

Механическое преимущество реализуется через разницу размеров взаимодействующих элементов. Например, малая шестерня, вращающая большую, замедляет скорость вращения, но пропорционально усиливает момент. Это аналогично рычагу: длинное плечо требует меньше усилий для преодоления сопротивления, но с увеличенным ходом. В трансмиссии "усилие" преобразуется в крутящий момент, а "ход" – в частоту вращения.

Ключевые аспекты усиления момента

- Понижающие передачи (i > 1): увеличивают крутящий момент для преодоления высокого сопротивления (старт, подъем).

- Повышающие передачи (i < 1): снижают момент для экономии топлива на высоких скоростях.

- Каскадное усиление: в многоступенчатых КПП (например, 1-я передача с i=4:1 + главная пара 4:1) общее i=16:1 дает 16-кратный прирост момента.

| Передаточное число (i) | Входной момент (Н·м) | Выходной момент (Н·м) | Пример применения |

|---|---|---|---|

| 3.5 : 1 | 200 | 700 | Старт груженого автомобиля |

| 0.8 : 1 | 300 | 240 | Движение на высокой скорости |

КПД передачи всегда снижает реальный прирост момента из-за трения, деформаций и тепловых потерь (обычно 85-98% эффективности). Например, при i=4:1 и КПД 90% выходной момент составит Mвыход = Mвход × 4 × 0.9.

- Дифференциал: дополнительно усиливает момент через шестерни полуосей.

- Редукторы: в спецтехнике используют экстремальные i>50:1 для перемещения тяжелых грузов.

- Ограничения: прочность материалов и трение определяют максимально допустимое усиление.

Потери момента в трансмиссии: где энергия утекает

Не весь крутящий момент, создаваемый двигателем, достигает колёс из-за неизбежных потерь в элементах трансмиссии. Эти потери возникают вследствие механического трения, гидравлического сопротивления и деформации материалов при передаче усилия. Каждый компонент трансмиссионной системы вносит свой вклад в общее снижение эффективности.

Потери распределяются неравномерно и зависят от конструкции, состояния агрегатов и режима работы. Основные "утечки" происходят в ключевых узлах, где энергия преобразуется в тепло, звук или вибрацию вместо полезной работы. Значительная часть мощности двигателя расходуется на преодоление внутреннего сопротивления системы.

Основные источники потерь крутящего момента

- Коробка передач: Трение между зубьями шестерён, сопротивление в подшипниках, перемешивание масла ("взбивание") и паразитные вихревые токи в АКПП с гидротрансформатором.

- Сцепление: Проскальзывание ведомого диска при неполном включении, механическое трение в выжимном подшипнике и приводе.

- Карданные валы и ШРУСы: Потери в шарнирах равных угловых скоростей из-за трения шариков/роликов в обоймах, деформации сепараторов.

- Главная передача и дифференциал: Трение конических и гипоидных шестерён, сателлитов, сопротивление в подшипниках полуосей.

- Приводные валы: Инерционные потери при разгоне/торможении тяжёлых элементов, упругое скручивание валов под нагрузкой.

Современные трансмиссии используют синтетические масла с противозадирными присадками, полированные поверхности шестерён, подшипники качения с минимальным сопротивлением и прецизионные допуски сборки для снижения потерь. Эффективность современных систем достигает 85-92%, но часть энергии неизбежно рассеивается в виде тепла в масляном картере и узлах трения.

Момент на колёсах: итоговое значение после КПП

Крутящий момент, достигший колёс, представляет собой конечный результат преобразований в трансмиссии. Это значение напрямую определяет силу тяги и динамику автомобиля, так как именно оно преодолевает сопротивление качению, уклон дороги и инерцию массы. Исходный момент двигателя здесь не имеет решающего значения – ключевым фактором становится его мультипликация через передаточные числа.

Коробка передач выполняет роль трансформатора: на пониженных передачах (1–3) она пропорционально увеличивает момент двигателя, жертвуя скоростью вращения, тогда как повышающие передачи (4–6+) делают обратное. Главная передача в дифференциале дополнительно усиливает этот эффект через своё фиксированное передаточное отношение (например, 3.5:1).

Факторы, влияющие на итоговый момент

Расчёт момента на колёсах (Mк) определяется формулой:

Mк = Mдв × iкпп × iгп × η,

где:

- Mдв – момент двигателя,

- iкпп – передаточное число выбранной ступени КПП,

- iгп – передаточное число главной передачи,

- η – КПД трансмиссии (обычно 0.85–0.92).

Пример изменения момента для двигателя с 300 Н·м:

| Передача | iкпп | iгп | Итоговый Mк (Н·м) |

|---|---|---|---|

| 1-я | 3.8 | 4.1 | 300 × 3.8 × 4.1 × 0.9 ≈ 4,206 |

| 4-я | 1.2 | 4.1 | 300 × 1.2 × 4.1 × 0.9 ≈ 1,328 |

Снижение эффективного момента происходит при:

- Пробуксовке сцепления – нарушение передачи усилия.

- Износе шестерён КПП – увеличение механических потерь.

- Низкой температуре масла – повышение вязкости и сопротивления.

Таким образом, момент на колёсах – это практическая реализация мощности двигателя, адаптированной к текущим условиям движения через механическое преимущество трансмиссии. Его величина критична для старта с места, буксировки грузов и преодоления бездорожья, где требуется максимальное усилие при минимальной скорости.

Крутящий момент и пробуксовка: поиск баланса

Крутящий момент, будучи силой, вращающей колеса, напрямую определяет способность автомобиля тронуться с места, ускоряться и преодолевать сопротивление. Однако его избыток на ведущих колесах относительно легко преодолевает силу трения покоя между шиной и дорожным покрытием. Когда приложенный двигателем через трансмиссию крутящий момент превышает максимально возможную силу сцепления шины с опорной поверхностью, колесо начинает вращаться быстрее, чем движется сам автомобиль – возникает пробуксовка.

Неконтролируемая пробуксовка не просто означает потерю эффективности – энергия двигателя тратится впустую на бесполезное вращение колес и их износ. Она ведет к ухудшению управляемости (особенно на поворотах или скользкой дороге), увеличивает тормозной путь при попытке стабилизировать машину и вызывает ускоренный износ шин. В экстремальных условиях это может привести к полной потере контроля над автомобилем.

Достижение оптимального баланса

Ключ к эффективному использованию мощности двигателя лежит в постоянном поиске и поддержании баланса между доступным крутящим моментом и реальным сцеплением шин с дорогой. Этот баланс динамичен и зависит от множества факторов:

- Состояние покрытия: Сухой асфальт, мокрый асфальт, лед, снег, грязь, гравий – каждое покрытие имеет свой коэффициент сцепления.

- Тип и состояние шин: Состав резины, рисунок протектора, степень износа, давление воздуха критически влияют на способность шины "зацепиться" за дорогу.

- Весовая нагрузка на ведущую ось: Чем больше вес, приходящийся на ведущие колеса, тем выше потенциальное сцепление.

- Динамика движения: Разгон, торможение, прохождение поворота изменяют распределение веса и, следовательно, сцепление.

Для поиска и удержания этого баланса используются как навыки водителя, так и электронные помощники:

- Контроль тяги (Traction Control System - TCS): Электронная система, использующая датчики ABS для обнаружения пробуксовки ведущих колес. Моментально реагирует, снижая крутящий момент двигателя (путем уменьшения подачи топлива, пропуска зажигания или прикрытия дросселя) и/или подтормаживая буксующее колесо, чтобы восстановить сцепление.

- Правильный выбор передачи: Использование более высокой передачи (например, 2-й вместо 1-й) на скользком покрытии уменьшает крутящий момент, *фактически* передаваемый на колеса, снижая вероятность срыва в пробуксовку.

- Плавная работа педалью газа: Резкое нажатие на акселератор провоцирует резкий рост крутящего момента, легко преодолевающий сцепление. Плавное увеличение подачи топлива позволяет найти ту грань, где момент максимален, но сцепление еще не потеряно.

- Дифференциалы: Самоблокирующиеся дифференциалы (LSD) или блокировки помогают распределять крутящий момент между ведущими колесами одной оси, не давая всему моменту уйти на одно колесо с худшим сцеплением.

Важно понимать, что полное исключение пробуксовки не всегда является целью. В определенных ситуациях (старт на гоночной трассе, движение по глубокому песку или грязи) контролируемая кратковременная пробуксовка может быть полезной или даже необходимой для прогрева шин, очистки протектора или преодоления препятствия. Искусство водителя и задача электронных систем – позволить пробуксовку ровно в той мере, в которой она эффективна, и немедленно пресекать ее, когда она становится контрпродуктивной.

| Ситуация | Риск пробуксовки | Действия для баланса |

|---|---|---|

| Старт на сухом асфальте | Высокий (особенно у мощных авто) | Плавный газ, TCS, старт на 2-й передаче |

| Движение по мокрой дороге/снегу | Очень высокий | Плавный газ, TCS, повышенная передача, зимние шины |

| Преодоление бездорожья (грязь, песок) | Умеренный/Высокий | Контролируемая пробуксовка для самоочистки/зацепа, блокировки дифф., пониженная передача |

| Разгон в повороте | Крайне высокий (потеря управляемости) | Плавный газ после апекса, TCS/ESP обязательны |

Электродвигатели: мгновенный момент с нуля

Ключевым преимуществом электродвигателей перед двигателями внутреннего сгорания (ДВС) является способность развивать максимальный крутящий момент практически мгновенно – с нулевой частоты вращения ротора. Это фундаментальное отличие обусловлено самой природой преобразования энергии: момент создается взаимодействием магнитных полей статора и ротора, а не требует предварительного накопления инерции вращающихся масс или достижения определенных оборотов для эффективного сгорания топлива.

Величина пускового момента определяется конструкцией двигателя (типом, количеством полюсов, материалами) и параметрами питающего напряжения (величиной и частотой тока). Для управления им используются специальные пусковые режимы или частотные преобразователи, позволяющие плавно увеличивать момент при старте без перегрузки сети. Это критически важно для механизмов с высокой инерцией нагрузки (краны, дробилки, лифты), где требуется мощное усилие на валу сразу при включении.

Физические основы мгновенного момента

Момент M в электродвигателе пропорционален произведению магнитного потока статора Φ и тока ротора Ir:

M = k * Φ * Ir * sin(θ)

где k – конструктивная постоянная, а θ – угол между векторами потока и тока. При подаче напряжения на статор магнитный поток Φ возникает почти мгновенно, а ток в роторе индуцируется сразу же за счет электромагнитной индукции (в асинхронных двигателях) или создается обмотками/магнитами (в синхронных и двигателях постоянного тока). Это обеспечивает генерацию момента с первых миллисекунд.

Сравнение кривых момента

| Тип двигателя | Пусковой момент | Максимальный момент | Особенности |

|---|---|---|---|

| Асинхронный (с короткозамкнутым ротором) | 0.7–2.0 Mном | 2.0–3.5 Mном | Пик момента при 80–90% от синхронной скорости |

| Синхронный (с постоянными магнитами) | 2.0–3.5 Mном | 3.0–4.5 Mном | Момент постоянен до номинальной скорости |

| Двигатель постоянного тока (независимое возбуждение) | 2.5–5.0 Mном | Определяется ограничением по току | Момент линейно зависит от тока якоря |

Применение и ограничения

- Преимущества: Плавный пуск тяжелых нагрузок, точное позиционирование (сервоприводы), быстрый отклик в робототехнике.

- Риски: Высокий пусковой ток (до 7–10 Iном), тепловая перегрузка обмоток, механический удар на муфтах.

- Управление: Для минимизации рисков применяют:

- Частотные преобразователи с векторным управлением

- Устройства плавного пуска (Soft Starter)

- Схемы переключения "звезда-треугольник"

Таким образом, мгновенная доступность крутящего момента делает электропривод незаменимым там, где требуется динамика и точность управления усилием на валу независимо от скорости вращения, открывая возможности, недостижимые для ДВС.

Влияние крутящего момента на разгонную динамику автомобиля

Крутящий момент непосредственно определяет силу тяги на ведущих колесах, которая, согласно второму закону Ньютона (F = m * a), напрямую влияет на ускорение автомобиля (a). Чем выше крутящий момент, передаваемый на колеса при прочих равных условиях (масса авто, сопротивление качению, аэродинамика), тем большее ускорение способен развить автомобиль. Именно момент "толкает" машину вперед, преодолевая инерцию и сопротивление.

Однако ключевое значение для разгона имеет не только пиковая величина момента, но и его кривая – зависимость момента от оборотов двигателя. Динамичный разгон требует, чтобы двигатель выдавал высокий момент в широком диапазоне оборотов, особенно в том, где автомобиль проводит большую часть времени при разгоне. "Эластичный" двигатель с "полкой" крутящего момента позволяет реже переключать передачи и эффективнее использовать мощность.

Кривая крутящего момента и ее характеристики

Форма кривой момента критична для воспринимаемой динамики:

- Ранний и широкий максимум: Двигатель, достигающий высокого крутящего момента на низких и средних оборотах (например, дизельные или современные турбированные бензиновые), обеспечивает уверенное ускорение "с низов" без необходимости постоянно "крутить" мотор до отсечки. Автомобиль кажется более "тяговитым" в повседневной езде.

- Поздний и узкий максимум: Двигатели с пиком момента на высоких оборотах (часто атмосферные бензиновые) требуют поддержания высоких оборотов для максимального ускорения, что подразумевает активную работу коробкой передач. Пиковая динамика может быть высокой, но "подхват" на низких оборотах слабее.

- Площадка постоянного момента: Идеальный для разгона вариант, когда двигатель поддерживает максимально возможный для данной конструкции момент в широком диапазоне оборотов (напр., 1500-4500 об/мин). Обеспечивает стабильное и предсказуемое ускорение.

| Характеристика Двигателя | Влияние на Разгон (Низкие/Средние Обороты) | Влияние на Разгон (Высокие Обороты) |

|---|---|---|

| Высокий момент на низких оборотах | Очень хорошее ускорение "с места" и в городском цикле, меньше потребность в переключениях | Может снижаться при приближении к отсечке |

| Пик момента на высоких оборотах | Слабое ускорение на низких оборотах, "вялость" | Максимальное ускорение достигается только в узком диапазоне высоких оборотов |

| Широкая "полка" момента | Хорошее ускорение на низких и средних оборотах | Хорошее ускорение сохраняется до высоких оборотов |

Примечание: Передаточные числа трансмиссии (коробка передач, главная пара) напрямую влияют на то, какой крутящий момент в итоге достигает колес, являясь множителем.

Таким образом, крутящий момент – фундаментальный параметр для разгонной динамики. Его величина определяет потенциальную силу тяги, а форма кривой момента в зависимости от оборотов двигателя диктует, как эта сила доступна водителю в различных режимах движения. Оптимальная для быстрого и комфортного разгона – широкая и ровная кривая момента, обеспечивающая уверенное ускорение в широком диапазоне оборотов. Важно помнить, что трансмиссия играет ключевую роль в передаче и преобразовании момента двигателя в тягу на колесах.

Момент и тяговитость: способность преодолевать сопротивление

Крутящий момент напрямую определяет тяговитость – способность двигателя преодолевать внешнее сопротивление (подъем, буксировка, сопротивление качению). Чем выше момент на колесах, тем эффективнее транспортное средство "продавливает" препятствия без необходимости резко увеличивать обороты. Именно момент, а не мощность, отвечает за рывок с места, старт под гору или движение с тяжелым прицепом: он создает усилие, необходимое для сдвига массы с места и последующего разгона в условиях нагрузки.

Важно понимать разницу между пиковым и доступным моментом на низких оборотах. Дизельные двигатели и современные турбомоторы часто обеспечивают высокий крутящий момент уже при 1500–2000 об/мин, что дает им преимущество в "тянущей" способности без перегазовок. Электродвигатели выдают максимальный момент мгновенно – с 0 об/мин, что объясняет их феноменальную динамику старта. Бензиновые атмосферные агрегаты, напротив, обычно достигают максимума момента в среднем диапазоне оборотов, требуя более активной работы педалью газа для преодоления сопротивления.

Факторы, влияющие на реализацию тяговитости

- Передаточные числа трансмиссии: Короткие передачи (например, пониженная в раздаточной коробке) умножают крутящий момент, поступающий на колеса, усиливая тягу для бездорожья или буксировки.

- Сцепление с поверхностью: Даже огромный момент бесполезен без достаточного сцепления шин с дорогой (проявляется как пробуксовка).

- Характеристика эластичности: Пологий "полка" момента в широком диапазоне оборотов позволяет реже переключать передачи при движении под нагрузкой.

| Тип двигателя | Доступность момента | Влияние на тяговитость |

| Атмосферный бензиновый | Пик в зоне средних/высоких оборотов | Требует раскрутки для старта под нагрузкой |

| Турбированный бензиновый/дизельный | Ранний максимум (низкие обороты) | Уверенный старт и подъем "внатяг" |

| Электрический | Максимум с 0 об/мин | Мгновенное преодоление инерции без задержек |

При равной мощности два двигателя будут вести себя кардинально по-разному под нагрузкой в зависимости от кривой момента. Агрегат с "ровной" и ранней полкой момента позволит легче тронуться на скользком подъеме или буксировать груз, так как обеспечивает стабильное тяговое усилие без "провалов". Именно поэтому для внедорожников и тягачей критичен не столько высокий показатель мощности, сколько высокий крутящий момент, доступный на низких оборотах.

Грузоподъёмность и крутящий момент: прямая зависимость

Крутящий момент напрямую определяет способность транспортного средства или механизма перемещать тяжёлые грузы. Чем выше значение момента на ведущих колёсах или валу, тем большую силу тяги может развить система для преодоления сопротивления движению. Это сопротивление включает вес груза, силу трения, уклон поверхности и инерцию.

Для грузового транспорта (фургоны, тягачи, спецтехника) высокий крутящий момент критичен. Он позволяет трогаться с места под нагрузкой, поддерживать скорость на подъёмах и эффективно работать в условиях бездорожья. Недостаточный момент вынуждает двигатель работать на пределе, увеличивая износ и расход топлива, а иногда делает перевозку просто невозможной.

Как момент влияет на грузоподъёмность

- Старт под нагрузкой: Высокий крутящий момент на низких оборотах (особенно у дизельных двигателей и электромоторов) обеспечивает уверенное трогание с места с полным кузовом без пробуксовки или заглохания двигателя.

- Преодоление подъёмов: Подъём груза требует дополнительной силы для борьбы с гравитацией. Мотор с достаточным запасом крутящего момента легче справляется с уклонами без резкой потери скорости.

- Буксировка прицепов: Масса прицепа добавляет инерцию и сопротивление качению. Больший момент позволяет эффективнее передавать тяговое усилие на сцепное устройство.

| Фактор нагрузки | Влияние крутящего момента |

|---|---|

| Масса груза | Прямая пропорция: чем тяжелее груз, тем больший момент нужен для его перемещения |

| Уклон дороги | Требует дополнительного момента для компенсации силы тяжести |

| Тип покрытия (бездорожье) | Высокое сопротивление качению требует повышенного момента на колёсах |

Важно понимать, что передаточные числа трансмиссии (коробки передач, редукторы) умножают крутящий момент двигателя, адаптируя его под конкретные условия нагрузки. Низкие передачи существенно увеличивают момент на ведущих колёсах, жертвуя скоростью, что критично для старта и движения под большой массой.

Таким образом, грузоподъёмность техники жёстко лимитирована доступным крутящим моментом на колёсах. Инженеры рассчитывают этот параметр при проектировании, обеспечивая необходимый запас для безопасной и эффективной работы с максимальной нагрузкой в реальных условиях эксплуатации.

Буксировка тяжёлых прицепов: почему важен крутящий момент

Прицеп создаёт значительное сопротивление движению, особенно при старте, подъёме в гору или на плохом покрытии. Мощность двигателя показывает, как быстро автомобиль способен выполнить работу, но именно крутящий момент определяет усилие на колёсах для преодоления инерции и сопротивления.

Автомобиль с высоким крутящим моментом, особенно доступным на низких оборотах, обеспечивает уверенный старт с места и тягу для движения под нагрузкой без необходимости постоянно "крутить" двигатель. Низкий крутящий момент вынуждает водителя сильнее нажимать на педаль газа, увеличивать обороты, что ведёт к перегреву, повышенному расходу топлива и износу.

Почему "валенок" не справится

Автомобили со слабым крутящим моментом ("валенки") сталкиваются с критическими проблемами при буксировке:

- Невозможность тронуться с места: Двигатель глохнет при попытке сдвинуть тяжёлый прицеп.

- Потеря скорости на подъёмах: Машина резко замедляется даже на умеренных уклонах, требуя переключения на низкие передачи.

- Опасный перегрев: Постоянная работа на высоких оборотах для поддержания движения перегревает двигатель и трансмиссию.

- Чрезмерный износ сцепления: Частые пробуксовки при старте быстро выводят сцепление из строя.

- Неуправляемость на бездорожье: Отсутствие тяги на малой скорости мешает преодолевать грязь, песок или крутые раскачки.

Для безопасной и эффективной буксировки ключевыми являются два параметра:

| Максимальный крутящий момент | Определяет предельное усилие для рывка, подъёма в гору. |

| Доступность момента на низких оборотах | Позволяет двигателю "тянуть" без раскрутки, обеспечивая плавность и контроль. |

Дизельные двигатели и современные турбированные бензиновые агрегаты обычно выигрывают у атмосферных "бензинок" малого объёма благодаря высокому крутящему моменту в зоне 1500-3000 об/мин. Именно этот показатель, а не только "лошади", делает машину пригодной для буксировки тяжёлых прицепов.

Внедорожные характеристики: моментный подъём в горку

При преодолении крутых подъёмов на бездорожье критическую роль играет не мощность двигателя, а крутящий момент, доступный на низких оборотах. Именно момент определяет способность колёс плавно "вытягивать" массу автомобиля вверх при минимальной скорости, когда инерция не помогает. Двигатель с высоким моментом в зоне 1000-2000 об/мин обеспечивает стабильную тягу без рывков даже при частичном проскальзывании покрышек.

В условиях рыхлого грунта, грязи или камней избыточные обороты приводят к пробуксовке и потере сцепления. Здесь требуется точное дозирование усилия: чем выше крутящий момент на старте вращения колёс, тем эффективнее трансмиссия преодолевает сопротивление поверхности. Электронные системы (типа Hill Descent Control) используют моментное управление тормозами и дросселем для имитации работы "натяга", предотвращая откаты.

Факторы успешного подъёма

- Низовое усилие: Пиковый момент в диапазоне 1200-2500 об/мин позволяет не "крутить" двигатель, снижая риск перегрева.

- Умножение момента: Понижающая передача в раздаточной коробке увеличивает крутящий момент на колёсах в 2-4 раза.

- Плавность подачи: Турбомоторы с широкой полкой момента (например, дизели) менее чувствительны к перегазовке.

| Параметр | Влияние на подъём |

|---|---|

| Макс. крутящий момент (Нм) | Определяет предельную крутизну преодолеваемого склона |

| Обороты пика момента (об/мин) | Гарантирует тягу без раскрутки колёс на малой скорости |

| Эластичность двигателя | Позволяет корректировать тягу без переключения передач |

Ключевое отличие от асфальтового разгона – необходимость постоянного, а не пикового момента. Полка в 300 Нм с 1500 до 3500 об/мин надёжнее кратковременных 400 Нм при 4000 об/мин, так как водитель не может оперативно переключаться на бездорожье. Блокировки дифференциалов и система курсовой устойчивости вторичны: если момент недостаточен, электроника лишь распределяет бесполезную тягу.

Практическое правило: автомобиль уверенно поднимается в гору, когда крутящий момент на ведущих колёсах (с учётом понижающей передачи) превышает сумму сил:

- Сопротивления качению

- Сдвига грунта

- Составляющей силы тяжести вдоль склона

Пониженная передача и крутящий момент

При переключении на пониженную передачу в механической или автоматической трансмиссии происходит увеличение передаточного числа между двигателем и колёсами. Это заставляет двигатель работать на более высоких оборотах при той же скорости движения, что напрямую влияет на доступный крутящий момент. Суть эффекта заключается в преобразовании частоты вращения: мотор отдаёт меньше оборотов, но с большим усилием на выходном валу трансмиссии.

Такое преобразование критически важно для преодоления высокого сопротивления. Например, при движении в гору, буксировке тяжёлого прицепа или езде по бездорожью пониженная передача "умножает" крутящий момент, поступающий на колёса. Без этого механизма двигателю пришлось бы работать в неэффективном режиме, рискуя заглохнуть или перегреться из-за чрезмерной нагрузки при недостатке мощности.

Практические аспекты применения

Использование пониженных передач (L, 4L, 1-2 диапазоны) обеспечивает:

- Повышенную тягу – колёса получают большее вращающее усилие для преодоления препятствий

- Контроль скорости – торможение двигателем на спусках без перегрева тормозной системы

- Снижение нагрузки – предотвращение детонации и перегрева двигателя в экстремальных условиях

| Передаточное число | Влияние на крутящий момент |

| 3:1 (стандартная) | Базовое значение момента |

| 5:1 (пониженная) | Увеличение момента на 67% |

Важно помнить, что пониженная передача не увеличивает мощность двигателя – она перераспределяет её характеристики, смещая акцент с скорости на усилие. Это реализуется через физические законы рычага: чем выше передаточное число, тем больше выходное усилие при пропорциональном снижении скорости вращения.

Электронное ограничение момента для защиты узлов

Электронное ограничение крутящего момента – программно-аппаратная система, предотвращающая передачу двигателем усилия, превышающего критические значения для компонентов трансмиссии. Принцип основан на постоянном мониторинге нагрузок через датчики и мгновенной корректировке управляющих сигналов ЭБУ. Целевым параметром является не пиковая мощность, а именно крутящий момент, как ключевой разрушающий фактор для механических узлов.

Алгоритм срабатывает при угрозе перегрузки, например, при резком старте, буксовании или переключении передач. Система не просто ограничивает топливоподачу – она динамично пересчитывает допустимый момент на основе температуры масла, износа сцепления и других параметров в реальном времени. Это отличает электронную защиту от примитивных механических муфт, работающих по принципу "включено/выключено".

Ключевые аспекты реализации

- Датчиковая сеть: контроль угловой скорости валов, давления в магистралях, температуры агрегатов

- Алгоритмы прогнозирования: предупреждение инерционных нагрузок при переключении передач

- Адаптивные карты: автоматическая коррекция лимитов с учетом износа узлов

| Защищаемые компоненты | Типичные риски | Метод ограничения |

| Коробка передач | Деформация шестерен, поломка синхронизаторов | Снижение момента перед переключением |

| Приводные валы | Крутильные колебания, усталостные трещины | Плавное нарастание усилия |

| Сцепление | Перегрев фрикционов, проскальзывание | Ограничение при высоких температурах |

В современных системах используется многоуровневая логика защиты: от кратковременного игнорирования пиковых нагрузок (для сохранения динамики) до аварийного снижения момента на 40-60% при критических показателях. Особое значение имеет синхронизация с антипробуксовочной системой (TCS), предотвращающая ударные нагрузки при потере сцепления колес.

Эффективность ограничения напрямую зависит от точности виртуальных моделей износа, рассчитывающих остаточный ресурс узлов. Например, в роботизированных КПП двойного сцепления алгоритмы искусственно "сглаживают" момент при старте, компенсируя ударные нагрузки на фрикционные диски – это увеличивает срок службы на 20-30%.

Системы стабилизации через управление моментом

Современные системы стабилизации транспортных средств напрямую используют управление крутящим моментом для предотвращения потери контроля. Принцип основан на динамическом перераспределении или коррекции момента, передаваемого на отдельные колёса, что позволяет генерировать контролирующие силы в поперечной плоскости. Это противодействует нежелательным вращениям кузова (рысканию, крену) или проскальзыванию колёс, обеспечивая траекторную устойчивость.

Электронные блоки управления непрерывно анализируют данные с датчиков (угла поворота руля, скорости вращения колёс, поперечного ускорения, курсового угла) в реальном времени. При обнаружении расхождения между фактической и заданной водителем траекторией система точечно изменяет крутящий момент на конкретных колёсах через исполнительные механизмы. Например, для подавления избыточной поворачиваемости притормаживается внешнее переднее колесо, а момент на нём снижается, создавая стабилизирующий эффект.

Ключевые технологии и их взаимодействие

Основные системы, использующие управление моментом:

- ESC (Electronic Stability Control): комбинирует торможение отдельных колёс и дросселирование двигателя для коррекции заноса или сноса. Момент уменьшается при избытке мощности или перераспределяется между осями.

- TCS (Traction Control System): предотвращает пробуксовку ведущих колёс при разгоне путём снижения крутящего момента двигателя и подтормаживания буксующего колеса.

- TV (Torque Vectoring): активно распределяет момент между колёсами одной оси или осями, создавая стабилизирующий вращательный импульс (например, увеличение момента на внешнем колесе в повороте).

Исполнительные компоненты взаимодействуют через шину CAN:

| Компонент | Функция | Влияние на момент |

|---|---|---|

| ЭБУ двигателя | Корректирует топливоподачу и угол опережения зажигания | Снижает общий крутящий момент |

| ABS/ESP-гидромодуль | Управляет давлением в тормозных магистралях | Создает момент сопротивления на отдельном колесе |

| Активный дифференциал | Перераспределяет момент между колёсами | Повышает момент на колесе с лучшим сцеплением |

Эффективность систем определяется скоростью реакции (20-150 мс) и точностью дозирования момента. Современные алгоритмы прогнозируют потерю устойчивости ещё до начала критического скольжения, превентивно корректируя силовые потока. Например, при резком объезде препятствия ESC не только притормаживает колёса, но и снижает крутящий момент двигателя, смещая центр масс для сохранения курса.

Полный привод и векторное распределение момента

Традиционные системы полного привода (4WD или AWD) равномерно распределяют крутящий момент между осями, но не учитывают разницу в сцеплении отдельных колёс. Это ограничивает потенциал проходимости и управляемости, особенно на смешанных покрытиях или в поворотах, где нагрузка на колёса постоянно меняется.

Векторное распределение крутящего момента преодолевает этот недостаток путём индивидуального управления мощностью на каждом колесе. Технология использует электронно-управляемые муфты или активные дифференциалы, которые динамически перераспределяют момент между колёсами одной оси или между осями в реальном времени, основываясь на данных датчиков (угол поворота руля, ускорение, проскальзывание).

Принципы работы и преимущества

Ключевые компоненты системы:

- Электронные муфты на осях или у каждого колеса

- Сеть датчиков (акселерометры, датчики скорости вращения колёс, положения руля)

- Блок управления, анализирующий данные 100-200 раз в секунду

Решаемые задачи:

- Повышение курсовой устойчивости: Притормаживание буксующего колеса и перенаправление момента на колесо с лучшим сцеплением.

- Улучшение манёвренности: Создание разницы моментов на колёсах одной оси для инициации поворота (эффект "векторной тяги").

- Профилактика сносов/заносов: Коррекция распределения мощности при потере сцепления.

| Тип привода | Распределение момента | Главный недостаток |

|---|---|---|

| Подключаемый полный (Part-Time 4WD) | Фиксированное 50:50 между осями | Риск повреждения трансмиссии на твёрдом покрытии |

| Постоянный полный (Full-Time AWD) | Автоматическое, но без контроля колёс одной оси | Пассивная реакция на проскальзывание |

| С векторным управлением (Torque Vectoring) | Активное между колёсами (±100%) | Сложность и стоимость конструкции |

Эффективность векторного управления проявляется в экстремальных условиях: при движении по льду система может передать 90% момента на одно колесо с адгезией, а в скоростном повороте – нагрузить внешние колёса для борьбы с недостаточной поворачиваемостью. Современные реализации (например, Acura SH-AWD, BMW xDrive, Audi Sport Differential) сокращают расход топлива за счёт работы в моноприводном режиме при равномерном движении.

Развитие технологии идёт к полному отказу от механических дифференциалов в пользу электромоторов на каждом колесе (как в Rivian или Audi e-tron S), где векторное управление реализуется программно через индивидуальный контроль тяги электродвигателей.

Дифференциал повышенного трения: контроль момента

Стандартный дифференциал эффективно распределяет крутящий момент между ведущими колесами, позволяя им вращаться с разными скоростями в поворотах. Однако его основной недостаток – передача момента преимущественно на колесо с наименьшим сцеплением. Если одно колесо теряет контакт с дорогой (лед, грязь, вывешивание) или имеет значительно худшее сцепление, практически весь крутящий момент уходит на него, приводя к пробуксовке и потере тяги автомобилем в целом. Это делает стандартную конструкцию непригодной для сложных условий или активного вождения.

Дифференциал повышенного трения (LSD) решает эту проблему, вводя механизм ограничения разницы скоростей вращения полуосей и перераспределения крутящего момента. Его ключевая функция – обеспечить передачу достаточного момента на колесо, сохраняющее лучшее сцепление с покрытием, даже если другое колесо проскальзывает. Это достигается за счет создания внутреннего сопротивления (трения) внутри дифференциала при возникновении значительной разницы в угловых скоростях ведущих колес.

Принципы контроля момента в LSD

Работа LSD основана на нескольких физических принципах и конструктивных решениях, направленных на контроль распределения крутящего момента:

- Создание блокирующего момента: Внутри LSD существуют фрикционные пакеты (диски/колодки) или конические шестерни (червячные пары в Torsen), которые создают сопротивление при проскальзывании одного колеса относительно другого. Это сопротивление преобразуется в момент, "блокирующий" дифференциал частично.

- Перераспределение момента: Блокирующий момент (Mб) суммируется с моментом от двигателя (Mдв). В результате колесо с лучшим сцеплением получает момент Mдв + Mб, а буксующее колесо – момент Mдв - Mб. Чем больше проскальзывание, тем сильнее эффект блокировки и перераспределения.

- Типы и степень блокировки:

- Самоблокирующиеся (механические): Реагируют на разницу моментов на колесах (Torsen, Quaife). Блокировка возникает, когда момент на одном колесе падает (при потере сцепления). Пропорция распределения момента (например, 3:1) фиксирована конструкцией.

- Фрикционные: Реагируют на разницу скоростей вращения колес (вискомуфты, многодисковые LSD с преднатягом пружин). Степень блокировки зависит от величины проскальзывания.

- Электронно-управляемые: Используют датчики и исполнительные механизмы (гидравлика, электромагниты) для активного изменения степени блокировки по команде блока управления, исходя из условий движения.

Эффективность LSD характеризуется коэффициентом блокировки (Kб), который показывает отношение момента на отстающем колесе (лучшее сцепление) к моменту на забегающем колесе (хуже сцепление): Kб = Mотст / Mзаб. При Kб = 1 дифференциал полностью свободный. Типичные значения для LSD – от 1.5 до 5 и выше.

| Параметр | Стандартный Дифференциал | Дифференциал LSD |

|---|---|---|

| Распределение момента | Всегда поровну (50:50) | Может смещаться в пользу колеса с лучшим сцеплением |

| Реакция на потерю сцепления | Полная пробуксовка одного колеса | Частичная или полная блокировка, сохранение тяги |

| Ключевой фактор работы | Разница путей (скоростей) | Разница моментов или скоростей + внутреннее трение/блокировка |

Таким образом, LSD обеспечивает контроль момента не в смысле изменения его величины от двигателя, а в смысле интеллектуального распределения доступного крутящего момента между ведущими колесами. Это позволяет максимально эффективно использовать сцепные свойства покрытия, предотвращая бесполезную пробуксовку и обеспечивая стабильную тягу, необходимую для разгона, преодоления сложных участков и повышения курсовой устойчивости автомобиля.

Тюнинг двигателя для повышения крутящего момента

Повышение крутящего момента двигателя – ключевая задача при тюнинге, направленном на улучшение динамики разгона и тяговитости автомобиля. Этот параметр определяет способность силового агрегата эффективно преодолевать сопротивление, особенно в среднем диапазоне оборотов, что критично для повседневной езды и буксировки грузов.

Для увеличения крутящего момента применяются комплексные инженерные решения, требующие глубокого понимания рабочих процессов ДВС. Оптимизация направлена на повышение эффективности наполнения цилиндров, сгорания топливно-воздушной смеси и снижения механических потерь. Успешная доработка обеспечивает прирост момента без существенного сокращения ресурса двигателя.

Основные методы тюнинга

Эффективные способы увеличения крутящего момента включают:

- Доработка впускной системы: установка фильтров нулевого сопротивления, полировка каналов коллектора, применение ресиверов большего объема для улучшения наполнения цилиндров.

- Модификация выпускной системы: установка паука (4-2-1 или 4-1), прямоточных глушителей для снижения противодавления и ускорения продувки цилиндров.

- Чип-тюнинг: коррекция угла опережения зажигания, топливных карт и параметров фаз газораспределения для оптимизации крутящего момента на низах и средних оборотах.

Глубокие доработки предполагают механические изменения:

- Увеличение рабочего объема (расточка цилиндров, замена коленвала).

- Установка турбокомпрессора с грамотной настройкой давления наддува.

- Замена распредвалов на тюнинговые с измененными фазами и высотой подъема клапанов.

Сравнение эффективности методов:

| Метод | Прирост момента (%) | Сложность реализации |

|---|---|---|

| Чип-тюнинг | 5-15 | Низкая |

| Впуск/выпуск | 3-10 | Средняя |

| Турбирование | 30-100+ | Высокая |

Важно: Любые изменения должны сопровождаться доработкой систем охлаждения и смазки. Бездумное форсирование без учета запаса прочности компонентов приводит к сокращению ресурса двигателя и детонации.

Чип-тюнинг: сдвиг моментной кривой вниз

Основная цель чип-тюнинга, направленная на увеличение крутящего момента, часто заключается в смещении его пиковых значений в область более низких оборотов двигателя. Это достигается путем перепрограммирования электронного блока управления (ЭБУ) двигателя. Программа управления двигателем содержит множество калибровочных карт (map), которые жестко задают параметры работы мотора (подача топлива, угол опережения зажигания, давление наддува турбины, фазы ГРМ) в зависимости от оборотов и нагрузки.

Оптимизируя эти калибровочные карты, тюнеры стремятся заставить двигатель развивать максимально возможный крутящий момент раньше – на более низких оборотах. Это означает, что водитель ощутит более резвый отклик на педаль газа при трогании с места и разгоне на низких и средних оборотах, когда двигатель еще не вышел на максимальные обороты. Машина становится "эластичнее", требует меньше переключений передач в городе.

Как достигается сдвиг моментной кривой

Ключевые параметры, регулируемые при чип-тюнинге для смещения момента вниз:

- Угол опережения зажигания: Корректировка угла позволяет улучшить сгорание смеси на низких оборотах, высвобождая больше энергии на такте расширения раньше.

- Топливовоздушная смесь: Обогащение или обеднение смеси на определенных участках нагрузок/оборотов может повысить эффективность сгорания и момент на низах.

- Давление наддува (для турбомоторов): Раньше поднимая давление наддува на низких оборотах, можно быстрее преодолеть "турбояму" и получить больше момента в зоне 1500-3000 об/мин.

- Фазы газораспределения (при наличии системы изменения фаз): Оптимизация моментов открытия/закрытия клапанов на низких оборотах улучшает наполнение цилиндров и эффективность очистки.

Результатом этих изменений становится видимое смещение кривой крутящего момента влево на графике зависимости момента от оборотов:

| Характеристика | Сток (Завод) | После чип-тюнинга (Цель: момент вниз) |

|---|---|---|

| Максимальный крутящий момент (Нм) | 300 @ 4000 об/мин | 320 @ 3200 об/мин |

| Пиковый момент доступен | Средние обороты | Низкие/Средние обороты |

| Ощущения при вождении | Требует раскрутки мотора для максимальной тяги | Более резвый старт, тяга "с низов", лучшая эластичность |

Важно понимать, что чип-тюнинг не создает момент "из ниоткуда". Он перераспределяет и оптимизирует использование существующего потенциала двигателя, зачастую за счет снятия заводских запасов прочности, установленных для гарантии долговечности и совместимости с разным качеством топлива во всех странах продаж. Сдвиг моментной кривы вниз – это компромисс между прибавкой тяги на низах, возможным ростом расхода топлива в некоторых режимах и увеличением нагрузок на элементы двигателя и трансмиссии.

Роторные двигатели: особенности момента

Роторные двигатели (двигатели Ванкеля) генерируют крутящий момент через уникальный принцип преобразования энергии. Вместо возвратно-поступательного движения поршней, давление газов воздействует непосредственно на эксцентриковый вал через вращающийся ротор треугольной формы. Это позволяет преобразовывать энергию сгорания топлива во вращательное движение вала всего за 1/3 оборота ротора, что принципиально отличается от четырёхтактных поршневых ДВС.

Отсутствие кривошипно-шатунного механизма и инерционных масс поршней обеспечивает минимальные вибрации и исключительно плавную передачу усилия. Каждое рабочее событие (сгорание смеси) длится около 270° угла поворота выходного вала против 180° в классическом четырёхцилиндровом двигателе. Эта особенность формирует ключевые отличия в характеристиках момента.

Специфика кривой момента и эксплуатационные следствия

График крутящего момента роторного двигателя демонстрирует:

- Ранний пик момента – максимальное значение достигается при средних оборотах (обычно 3,500–4,500 об/мин) благодаря непрерывности рабочего процесса.

- Пологий спад после пика – момент снижается медленнее, чем у поршневых аналогов, сохраняя тягу до высоких оборотов (8,000–10,000 об/мин).

- Линейная отзывчивость – моментальная реакция на дроссель из-за малой инерции ротора и отсутствия механизма газораспределения.

Преимущества такой характеристики:

- Высокая удельная мощность при компактных размерах.

- Отсутствие "провалов" момента на низких и средних оборотах.

- Плавное ускорение без необходимости частых переключений передач.

| Параметр | Роторный двигатель | Поршневой двигатель |

| Скорость нарастания момента | Экспоненциальная (резкий подъём) | Близка к линейной |

| Зона пикового момента | Широкая (3,500–7,500 об/мин) | Узкая (зависит от конструкции) |

| Чувствительность к нагрузке | Минимальная (низкая инерция) | Заметная (инерция поршневой группы) |