Легкосплавные диски - за и против

Статья обновлена: 28.02.2026

Автомобильные диски из легких сплавов прочно вошли в тюнинг и серийное производство, предлагая альтернативу классическим стальным вариантам. Их популярность обусловлена сочетанием технических характеристик и визуальной привлекательности.

При выборе между литыми, коваными или штампованными решениями важно объективно оценить эксплуатационные особенности. Данный материал систематизирует ключевые аспекты использования легкосплавных дисков в повседневных условиях.

Что такое легкосплавные диски: принцип работы

Легкосплавные диски изготавливаются из сплавов на основе алюминия (алюминиевые диски) или магния (магниевые диски), отличающихся значительно меньшей плотностью по сравнению со сталью. Их "принцип работы" заключается не в активном функционировании как механизма, а в пассивном влиянии на ключевые характеристики автомобиля за счет своих физических свойств и конструктивных особенностей.

Основной эффект достигается за счет существенного уменьшения неподрессоренных масс – веса элементов подвески, колес и шин, расположенных ниже упругих элементов (пружин, рессор). Чем меньше эта масса, тем легче подвеске отслеживать неровности дороги, а колесу – сохранять контакт с покрытием.

Ключевые аспекты влияния легкосплавных дисков

Снижение веса вращающихся компонентов (обода и шины) приводит к нескольким важным эффектам:

- Улучшение динамики: Двигателю и трансмиссии требуется меньше энергии для разгона и вращения более легких колес.

- Повышение управляемости: Уменьшение инерции вращающихся масс позволяет быстрее изменять направление движения (улучшение "отклика на руль").

- Улучшение комфорта: Подвеска эффективнее поглощает неровности, так как легким колесам проще следовать рельефу дороги.

- Снижение нагрузки на подвеску: Уменьшение неподрессоренных масс снижает силы удара, передаваемые на элементы подвески при проезде неровностей.

- Лучший теплоотвод: Алюминиевые и магниевые сплавы обладают более высокой теплопроводностью, чем сталь, что способствует охлаждению тормозных механизмов.

Кроме веса, важную роль играет конструкция диска:

- Технология производства:

- Литье: Расплавленный металл заливается в форму. Позволяет создавать сложные дизайны, но материал менее плотный.

- Ковка: Заготовка подвергается сильному давлению. Получается более прочный и легкий диск с плотной структурой металла.

- Конструкция спиц/сегментов: Форма и количество спиц влияют на жесткость диска на изгиб и кручение, а также на вентиляцию тормозов.

- Геометрия обода: Точность изготовления и форма посадочных полок обеспечивают правильный монтаж шины и герметичность бескамерной покрышки.

Таким образом, "принцип работы" легкосплавных дисков основан на использовании легких материалов и точной инженерной конструкции для снижения неподрессоренных масс и улучшения динамических, ходовых и эксплуатационных качеств автомобиля.

Алюминиевые сплавы как основной материал производства

Алюминиевые сплавы являются базовым сырьём для легкосплавных дисков благодаря оптимальному сочетанию лёгкости, технологичности обработки и механических свойств. Основу составляют системы Al-Si (алюминий-кремний) и Al-Mg (алюминий-магний), дополненные марганцем, цинком или титаном для повышения прочности и ударной вязкости. Ключевые методы формовки – литьё под низким/высоким давлением и ковка, определяющие финальные характеристики изделий.

Сплавы проходят обязательную термическую обработку (закалка + искусственное старение) для достижения требуемой твёрдости и устойчивости к деформациям. Контроль качества включает рентгенографию для выявления скрытых дефектов и испытания на усталостную прочность, обеспечивая соответствие жёстким стандартам безопасности при эксплуатации в широком диапазоне нагрузок и температур.

Ключевые особенности дисков из алюминиевых сплавов

| Преимущества | Недостатки |

|---|---|

|

|

Эксплуатационные ограничения компенсируются строгим контролем давления в шинах и визуальным мониторингом состояния после ударов. Технологические инновации (гидроформовка, нанокомпозитные добавки) постепенно снижают уязвимость к механическим повреждениям при сохранении массогабаритных преимуществ.

Магниевые сплавы: особенности применения

Магниевые сплавы обладают экстремально низкой плотностью (на 30% легче алюминия), что обеспечивает максимальное снижение неподрессоренных масс. Это улучшает динамику разгона, сокращает тормозной путь и повышает комфорт за счет лучшей работы подвески. Теплопроводность сплавов эффективно отводит тепло от тормозных узлов, снижая риск перегрева.

Основной недостаток – крайне низкая коррозионная стойкость, требующая многослойного защитного покрытия. Магний активно реагирует с солями и влагой, что ограничивает эксплуатацию в регионах с холодным климатом. Механическая прочность уступает алюминиевым аналогам, а высокая цена обусловлена сложностью обработки и защитных технологий.

Ключевые аспекты использования

Технологические ограничения:

- Запрещена сварка при повреждениях из-за риска воспламенения

- Требуют специализированного ремонта с вакуумным напылением

- Недопустим контакт с медными или стальными крепежными элементами

Эксплуатационные требования:

- Обязательная антикоррозийная обработка каждые 6 месяцев

- Мгновенное удаление реагентов после зимних поездок

- Хранение в сухом отапливаемом помещении

| Сфера применения | Рекомендации |

|---|---|

| Спортивные авто | Идеальны для трековых условий |

| Повседневная эксплуатация | Только в регионах с сухим климатом |

| Тюнинг | Оптимальны для снижения инерции вращения |

Важно: гарантия производителей обычно не покрывает коррозионные повреждения, что повышает ответственность владельца за соблюдение правил обслуживания. Низкая ударная вязкость делает диски уязвимыми при наезде на препятствия – деформации часто не подлежат восстановлению.

Уменьшенная масса в сравнении со стальными дисками

Легкосплавные диски существенно легче стальных аналогов аналогичного размера благодаря свойствам алюминиевых или магниевых сплавов. Разница в массе может достигать 20-40% в зависимости от конструкции и технологии производства.

Снижение веса приходится на неподрессоренные элементы подвески – колеса, ступицы и шины. Это принципиально меняет характер взаимодействия колес с дорожным покрытием и влияет на ключевые динамические параметры автомобиля.

Преимущества уменьшенной массы

- Улучшенная управляемость: меньшая инерция вращения позволяет быстрее реагировать на повороты руля и точнее держать траекторию.

- Снижение расхода топлива: двигателю требуется меньше энергии для вращения колес (экономия до 5-7% в городском цикле).

- Повышение комфорта: подвеска эффективнее отрабатывает неровности, уменьшая передачу вибраций на кузов.

- Увеличение ресурса подвески: снижение ударных нагрузок на амортизаторы, шаровые опоры и подшипники ступиц.

| Параметр | Легкосплавные диски | Стальные диски |

|---|---|---|

| Средний вес (R16) | 6.5-8.5 кг | 9.0-12.0 кг |

| Инерция при разгоне | Низкая | Высокая |

| Нагрузка на подвеску | Снижена на 15-30% | Стандартная |

Важно: максимальный эффект от снижения массы достигается при комплексной замене всех четырех колес. Разница особенно заметна на малолитражных автомобилях и электрокарах, где неподрессоренные массы критически влияют на запас хода.

Снижение неподрессоренных масс: влияние на подвеску

Неподрессоренные массы включают элементы подвески, расположенные ниже упругих компонентов: колеса, тормозные механизмы, ступицы и часть рычагов. Легкосплавные диски значительно легче стальных аналогов, что напрямую уменьшает общую массу этих компонентов. Это снижение изменяет динамику взаимодействия колес с дорожным покрытием.

Уменьшение инерции неподрессоренных частей позволяет подвеске быстрее реагировать на неровности. Колесо эффективнее отслеживает профиль дороги, сокращая время отрыва от поверхности. Снижается передача ударных нагрузок на кузов и силовой агрегат, что влияет на долговечность деталей и общее поведение автомобиля.

Ключевые эффекты для подвески

- Повышение комфорта: Мягче воспринимаются мелкие неровности (гравий, стыки плит), вибрации слабее передаются на кузов

- Улучшение сцепления: Колеса сохраняют контакт с дорогой на кочках, снижая потерю тяги в поворотах

- Сокращение износа: Амортизаторы и сайлентблоки испытывают меньшие ударные нагрузки, увеличивая ресурс

- Точность рулевого управления: Снижение инерции повышает скорость реакции на команды руля

| Параметр | Тяжелые диски | Легкосплавные диски |

|---|---|---|

| Скорость реакции на неровность | Медленнее | На 15-25% быстрее |

| Вибрации на руле | Выраженные | Сглаженные |

| Износ амортизаторов | Ускоренный | Снижен на 10-20% |

Эффект особенно заметен на разбитых дорогах: подвеска меньше "пробивается" на глубоких выбоинах. Однако для достижения баланса важно согласовать жесткость шин и характеристики амортизаторов с массой дисков.

Улучшение разгонной динамики автомобиля

Основное преимущество легкосплавных дисков для разгона – значительное снижение неподрессоренных масс. Уменьшение веса каждого колеса в среднем на 20-40% по сравнению со стальными аналогами напрямую влияет на инерцию вращения. Двигателю требуется меньше энергии для раскрутки колес, что высвобождает дополнительную мощность для ускорения автомобиля.

Сниженная инерция также улучшает реакцию подвески на неровностях. Колесо быстрее возвращает сцепление с дорогой после отрыва, сокращая пробуксовку и позволяя эффективнее передавать крутящий момент. Особенно заметен эффект на старте с места и при разгоне на низких передачах, где инерционные потери наиболее критичны.

- Типичный выигрыш в разгоне 0-100 км/ч: 0.2-0.8 секунды для среднестатистического авто

- Улучшение отклика дросселя: более резкая реакция на педаль газа

- Косвенный эффект: снижение нагрузки на элементы трансмиссии

Повышенная топливная экономичность

Легкосплавные диски значительно легче стальных аналогов, что снижает общую массу автомобиля и уменьшает неподрессоренные массы. Неподрессоренная масса включает колеса, шины, тормозные механизмы и элементы подвески, напрямую контактирующие с дорожным покрытием. Снижение этого показателя уменьшает нагрузку на двигатель при старте и разгоне.

Уменьшенная инерция вращения колес требует меньших энергозатрат для изменения скорости. Двигателю не нужно преодолевать высокое сопротивление тяжелых стальных дисков, что сокращает расход топлива при динамичном вождении. Эффект наиболее заметен в городском цикле с частыми остановками и разгонами.

- Снижение массы колеса: Каждый сэкономленный килограмм на диске эквивалентен уменьшению массы авто на 20-40 кг

- Оптимизация работы подвески: Меньшая инерция улучшает сцепление с дорогой и снижает энергопотери

- Улучшение динамики: Ускорение требует меньше топлива из-за снижения момента инерции

Экономия топлива при использовании легкосплавных дисков достигает 3-7% в смешанном цикле по сравнению со стальными. Результат зависит от стиля вождения, разницы в массе дисков и характеристик конкретного автомобиля.

Эффективный теплоотвод от тормозной системы

Легкосплавные диски, преимущественно из алюминиевых сплавов, обладают значительно более высокой теплопроводностью по сравнению со стальными штампованными аналогами. Это свойство позволяет оперативно отводить тепло от тормозных суппортов и колодок, снижая общую рабочую температуру узла. Ускоренное рассеивание тепловой энергии предотвращает локальный перегрев, снижая риск закипания тормозной жидкости и потери эффективности торможения.

Улучшенный теплоотвод напрямую влияет на стабильность тормозного усилия при экстремальных нагрузках: в условиях горных спусков, спортивной езды или буксировки. Снижение термической нагрузки также замедляет износ колодок и деформацию тормозных дисков. Однако интенсивное охлаждение может усиливать коррозию в агрессивных средах из-за открытой конструкции спиц, а тонкие стенки диска ограничивают тепловую емкость системы.

Ключевые аспекты теплоотвода

Преимущества:

- Снижение температуры тормозных компонентов на 15-20% относительно стальных дисков

- Минимизация эффекта "вялого педали" при повторном торможении

- Увеличение ресурса тормозных колодок за счет стабильного температурного режима

Ограничения:

- Риск термических трещин при резком охлаждении (например, после проезда луж)

- Снижение прочности материала при длительном воздействии температур свыше 300°C

- Необходимость сочетания с вентилируемыми тормозными дисками для максимальной эффективности

Точность управления в поворотах и на скорости

Главное преимущество легкосплавных дисков в контексте управляемости – значительное снижение неподрессоренных масс по сравнению со стальными. Меньшая масса вращающихся компонентов (диск + шина) требует меньших усилий для изменения вектора движения. Это напрямую влияет на скорость реакции подвески на команды рулевого управления.

Уменьшение инерции вращения позволяет шине быстрее восстанавливать контакт с дорожным покрытием после наезда на неровность, особенно в повороте или при резком маневре на высокой скорости. Это повышает стабильность сцепления пятна контакта с дорогой, что критично для сохранения траектории и контроля над автомобилем в динамичных режимах.

Ключевые аспекты влияния на управляемость

Снижение неподрессоренных масс приводит к нескольким конкретным улучшениям:

- Повышенная острота реакции на руль: Автомобиль начинает поворачивать заметно раньше и точнее после поворота рулевого колеса.

- Снижение кренов кузова: Уменьшение инерции вращающихся масс способствует меньшим кренам при входе в поворот и более стабильному поведению в его апексе.

- Улучшенное сцепление в поворотах: Быстрое отслеживание неровностей подвеской позволяет шине дольше сохранять оптимальный контакт с дорогой, увеличивая боковое сцепление.

- Повышенная стабильность на высокой скорости: Уменьшение сил инерции и гироскопического эффекта вращающихся масс делает автомобиль менее чувствительным к воздействию бокового ветра, неровностям покрытия и резким маневрам на трассе.

| Параметр управляемости | Влияние легкосплавных дисков |

| Реакция на рулевое управление | Более острая и непосредственная |

| Стабильность в повороте | Улучшенное сцепление, меньший крен |

| Поведение на неровностях (в повороте) | Лучшее отслеживание дороги, сохранение траектории |

| Управляемость на высокой скорости | Повышенная стабильность, меньшая чувствительность к внешним воздействиям |

Важно учитывать, что степень улучшения управляемости зависит не только от материала диска, но и от его конструкции (число спиц, форма), веса, качества изготовления и правильного подбора размера и параметров под конкретный автомобиль и шины.

Повышенная устойчивость при резких манёврах

Малый вес легкосплавных дисков напрямую влияет на снижение неподрессоренных масс автомобиля. Это критически важно для динамики подвески.

Уменьшенная инерция позволяет колесам быстрее реагировать на неровности и команды рулевого управления. Подвеска эффективнее отрабатывает удары, сохраняя пятно контакта шины с дорогой.

Ключевые аспекты улучшенной управляемости

- Более точное рулевое управление: Снижение инерции вращения и массы облегчает поворот колес, повышая отклик "на руле".

- Улучшенное сцепление: Быстрое прижатие шины к дороге после сброса газа или торможения в повороте минимизирует срыв в скольжение.

- Стабильность в экстренных ситуациях: Автомобиль предсказуемее ведет себя при резком перестроении или объезде препятствия на высокой скорости.

- Сниженный крен кузова: Подвеска эффективнее контролирует кузов благодаря меньшим силам инерции, действующим на колеса.

Эти факторы в совокупности обеспечивают водителю больший контроль над автомобилем в критических режимах движения.

| Параметр | Влияние легкости диска |

| Скорость реакции подвески | Повышается |

| Точность траектории в повороте | Увеличивается |

| Риск потери сцепления | Снижается |

Улучшение сцепления с дорожным покрытием

Меньший вес легкосплавных дисков снижает неподрессоренные массы подвески, что напрямую влияет на стабильность контакта шины с дорогой. Это особенно заметно на неровных покрытиях, где колесо быстрее отрабатывает рельеф и меньше "подпрыгивает", сохраняя пятно контакта.

Открытая конструкция спиц обеспечивает эффективную вентиляцию тормозных механизмов, предотвращая их перегрев. Сохранение оптимальной температуры тормозных колодок и дисков поддерживает стабильный коэффициент трения, что критично для сцепления при интенсивном торможении.

Факторы воздействия на сцепление

- Теплоотвод: Алюминиевые сплавы быстрее рассеивают тепло от тормозов по сравнению со сталью, снижая риск закипания тормозной жидкости и потери эффективности торможения.

- Жёсткость конструкции: Повышенная жёсткость дисков минимизирует деформации при боковых нагрузках, сохраняя геометрию пятна контакта в поворотах.

| Параметр | Влияние на сцепление |

| Снижение массы на 30-50% | Улучшение реакции на неровности + сохранение контакта шины |

| Увеличенные вентиляционные окна | Стабильность торможения за счёт контроля температуры |

Однако при экстремальных нагрузках (например, на треке) чрезмерное облегчение конструкции может снизить тепловую ёмкость дисков, потенциально ухудшая сцепление после серии интенсивных торможений. Для гоночных условий предпочтительны специализированные модели с расчётным балансом массы и теплоотдачи.

Снижение вибраций на неровностях дороги

Меньшая масса легкосплавных дисков снижает неподрессоренные массы автомобиля, что улучшает реакцию подвески на неровности. Подвеска эффективнее поглощает удары и гасит колебания, уменьшая передачу вибраций на кузов и рулевое управление.

Точность изготовления и балансировки литых дисков обеспечивает равномерное распределение нагрузки. Это минимизирует биение колес при проезде мелких неровностей, снижая резонансные вибрации на высоких скоростях.

Особенности влияния на комфорт

Преимущества:

- Мягче восприятие мелких дорожных дефектов (гравий, стыки плит)

- Снижение утомляемости водителя при длительных поездках

- Уменьшение дребезжания элементов салона

Недостатки:

- Жесткость сплава может передавать высокочастотные вибрации от "гребенки" и точечных выбоин

- Риск усиления вибраций при повреждении обода (трещины, сколы)

- Меньшее демпфирование ударных нагрузок по сравнению со стальными дисками

Возможность установки габаритных тормозных систем

Легкосплавные диски значительно упрощают монтаж крупногабаритных тормозных систем благодаря конструктивным особенностям. Их спицы часто имеют агрессивный дизайн с глубоким выносом и минимальным загибом, что создает необходимое пространство для массивных суппортов и вентилируемых дисков. Производители изначально закладывают в геометрию таких дисков совместимость с тюнинговыми или спортивными тормозами.

Однако установка требует строгого соответствия параметров: даже незначительное отклонение в вылете (ET), диаметре ступицы или форме спиц может вызвать механический контакт суппорта с диском. Некоторые модели авто требуют применения проставочных колец или индивидуального подбора, а ошибки в расчетах приводят к вибрациям и перегреву. Не все легкосплавные диски сертифицированы для тяжелых тормозных комплектов.

| Преимущества | Недостатки |

|---|---|

| Открытая конструкция спиц обеспечивает свободный доступ воздуха к тормозам | Риск несовместимости с суппортами при ошибке в выборе вылета (ET) |

| Специальные формы (конусные спицы, плоская геометрия) под крупные системы | Необходимость точного расчета зазора между суппортом и ободом |

| Возможность установки дисков увеличенного диаметра (17"+ для легковых авто) | Ограниченный выбор моделей для редких типоразмеров тормозов |

Дизайн-вариации: от классики до тюнинга

Классические легкосплавные диски характеризуются строгими линиями, минималистичными спицами (часто 5-7) и сдержанной геометрией. Они универсальны, подходят большинству серийных автомобилей и сохраняют актуальность годами благодаря лаконичности и акценту на функциональность.

Современные тюнинговые решения предлагают радикальные вариации: глубокие диски с агрессивным вылетом, многоспицевые композиции (до 20+ тонких спиц), контрастное литье "два в одном", нестандартные формы (например, "пауки" или асимметричные узоры), а также эксклюзивную кастомную гравировку или фрезеровку поверхности.

Ключевые аспекты дизайнерской эволюции

- Материал и технология: Чистый литье под давлением позволяет создавать массивные формы, а кованые варианты – тонкие спицы и ажурные конструкции благодаря прочности сплава.

- Цветовые решения: От традиционного серебра и антрацита до ярких оттенков (красный, золотой, синий) и спецэффектов (хамелеон, матовый/глянцевый контраст).

- Размерный диапазон: Рост диаметров (17"-22" и более) требует сложных дизайнов для визуального заполнения колесных арок.

| Тип дизайна | Визуальный эффект | Практическое влияние |

|---|---|---|

| Многолучевые ("split-spoke") | Объем, динамика, "спортивность" | Упрощает очистку тормозов, но требует частой мойки |

| Глубокие ("deep-dish") | Эффект "утопленного" центра, ретро-стиль | Увеличивает неподрессоренную массу, риск повреждения борта |

| Сквозные ("mesh") | Визуальная легкость, технологичность | Повышенная вентиляция тормозов, уязвимость к боковым ударам |

Важно: Экстремальный тюнинг (чрезмерный вылет, негативный развал) может нарушить работу подвески и снизить ресурс компонентов. Дизайн должен сочетаться с инженерными требованиями к прочности и балансировке.

Покрытие дисков: анодирование, покраска, полировка

Защитное и декоративное покрытие легкосплавных дисков напрямую влияет на их долговечность, устойчивость к агрессивным средам и внешний вид. Выбор метода обработки поверхности определяет эксплуатационные характеристики и требования по уходу.

Основные технологии включают электрохимическое анодирование, нанесение лакокрасочных материалов и механическую полировку. Каждый вариант имеет специфические особенности применения для автомобильных дисков.

Сравнение методов покрытия

| Метод | Технология | Преимущества | Недостатки |

|---|---|---|---|

| Анодирование | Электрохимическое оксидирование поверхности |

|

|

| Покраска | Нанесение грунта, краски и лака |

|

|

| Полировка | Механическое выравнивание до зеркального блеска |

|

|

При выборе учитывайте климатические условия эксплуатации: анодирование оптимально для регионов с агрессивными зимними реагентами, полировка требует особой защиты в морозном климате, а покраска уязвима к пескострую в любое время года. Для сохранения внешнего вида полированных дисков обязательна еженедельная мойка и сезонная консервация воскосодержащими составами.

Стойкость к коррозии алюминиевых моделей

Алюминий естественным образом формирует оксидный слой при контакте с воздухом, что обеспечивает базовую защиту от ржавчины. Эта пассивирующая пленка предотвращает глубокое окисление металла, в отличие от обычной стали.

Однако устойчивость зависит от качества сплава и защитного покрытия. Производители наносят дополнительные слои (анодирование, лак, порошковые краски), усиливающие сопротивляемость агрессивным средам.

| Преимущества | Недостатки |

|---|---|

| Не подвержены сквозной ржавчине в отличие от стальных дисков | Поверхностная коррозия (белесые пятна, потускнение) при повреждении ЛКП |

| Хорошая устойчивость к солевым реагентам при наличии заводского покрытия | Электрохимическая коррозия в местах контакта с железными деталями |

| Легкость восстановления: коррозионные очаги удаляются полировкой | Требуют регулярной мойки зимой для удаления реагентов |

Визуальная эстетика и премиальный внешний вид

Легкосплавные диски кардинально преображают облик автомобиля, добавляя ему спортивности и статусности. Широкий выбор дизайнов – от классических многоспицевых моделей до агрессивных "пауков" или ультрасовременных вариантов с контрастной покраской – позволяет идеально подчеркнуть характер машины и вкус владельца.

Использование технологий литья или ковки обеспечивает сложные, тонкие и выразительные формы, недостижимые для штампованных стальных дисков. Возможность нанесения глянцевых, матовых, хромированных покрытий или окраски в любые цвета, включая двух- и трехслойные с эффектом "жидкого металла", гарантирует эксклюзивность и индивидуальность.

Ключевые преимущества и недостатки

Сильные стороны:

- Дизайнерское разнообразие: Огромный ассортимент форм, рисунков спиц и цветовых решений.

- Сложность форм: Возможность создания тонких спиц, глубоких выносов и ажурных конструкций.

- Поверхностные эффекты: Глубокий блеск, идеальная гладкость, стойкие декоративные покрытия.

- Престижность: Визуально выделяют автомобиль, ассоциируются с дорогими моделями и тюнингом.

Слабые стороны:

- Уязвимость покрытия: Царапины от шиномонтажа, дорожной гальки или химии заметнее и сложнее в ремонте, чем на стальных дисках.

- Риск деформации: Сильный удар может погнуть диск, нарушив геометрию и эстетику без возможности восстановления.

- Требовательность к уходу: Глянцевые поверхности легко пачкаются, требуют регулярной чистки специальными средствами.

- Высокая стоимость: Цена на дизайнерские, кованые или окрашенные по спецзаказу модели значительно выше.

| Фактор | Влияние на внешний вид |

|---|---|

| Технология производства | Литые: сложные узоры. Кованые: ультратонкие спицы, эксклюзив. |

| Покрытие | Полировка/хром – блеск; мат – стиль; цветная окраска – уникальность. |

| Состояние | Царапины, сколы, "паутина" трещин резко снижают визуальную привлекательность. |

Необходимость использования защитного лака

Защитный лак создает барьерный слой между легкосплавным диском и агрессивными внешними факторами: дорожными реагентами, солевыми растворами, грязью и УФ-излучением. Без этого покрытия алюминиевый сплав начинает окисляться при контакте с кислородом и влагой, что провоцирует коррозию и появление белесых пятен окислов даже под слоем краски.

Особенно критично лакирование в регионах с холодным климатом, где активно применяются противогололедные составы. Соль мгновенно разъедает незащищенную поверхность, приводя к глубоким поражениям структуры металла. Лак минимизирует прямой контакт химикатов с диском, замедляя деградацию материала и сохраняя эстетику.

Ключевые аспекты защиты

- Антикоррозийная устойчивость: Замедляет электрохимические реакции окисления

- Механическая защита: Снижает воздействие абразивных частиц (песок, щебень)

- УФ-стабильность: Предотвращает выцветание цвета и потерю глянца

- Гидрофобный эффект: Упрощает очистку от загрязнений

| Без лака | С лаком |

|---|---|

| Коррозия через 1-2 сезона | Срок службы 5+ лет |

| Матовые пятна окислов | Стабильный блеск поверхности |

| Трещины у вентиляционных отверстий | Сохранение целостности кромок |

Важно: Лак требует регулярного обновления (каждые 2-3 года), так как микротрещины от ударов камней снижают его эффективность. Качественное нанесение возможно только при полной разборке колеса с удалением старого покрытия и обезжириванием.

Цена: сравнение со стоимостью стальных аналогов

Легкосплавные диски существенно дороже стальных стандартных вариантов. Разница в цене может составлять от 1.5 до 4 раз в зависимости от производителя, технологии изготовления и дизайна модели.

Основные факторы, влияющие на стоимость:

- Дорогие материалы (алюминиевые сплавы с добавками магния, титана)

- Сложные процессы производства (литьё, ковка, ЧПУ-обработка)

- Эксклюзивный дизайн и брендовая наценка

| Тип диска | Средний ценовой диапазон (за шт.) | Фактор удорожания |

| Стальной штампованный | 2 000 – 5 000 руб. | 1x (база) |

| Литые легкосплавные | 5 000 – 20 000 руб. | 2.5-4x |

| Кованные легкосплавные | 15 000 – 40 000 руб. | 5-8x |

Ключевые экономические аспекты:

- Затраты на ремонт выше – восстановление геометрии или сварка трещин требуют спецоборудования

- Срок службы при агрессивной эксплуатации может быть ниже, чем у стальных

- Страховка часто учитывает тип дисков при расчете КАСКО

Несмотря на ценовой дисбаланс, разница частично компенсируется долгосрочной экономией топлива и меньшим износом подвески.

Восприимчивость к точечным ударным нагрузкам

Легкосплавные диски демонстрируют повышенную уязвимость при контакте с острыми неровностями (бордюры, глубокие выбоины, рельсы). Точечный удар концентрирует энергию на малой площади поверхности, что критично для алюминиевых сплавов из-за их меньшей пластичности по сравнению со сталью.

Такие воздействия провоцируют локальные деформации: радиальные трещины, сколы кромки обода или скрытые внутренние повреждения структуры металла. Ремонтопригодность ограничена – глубокие трещины или деформации зоны крепления шины часто делают восстановление невозможным.

Последствия и ограничения

- Безопасность: Трещины снижают прочность, повышая риск разрушения диска при движении.

- Герметичность: Деформация полки обода нарушает прилегание шины, вызывая утечку воздуха.

- Балансировка: Даже после ремонта вероятен дисбаланс, ведущий к вибрациям руля.

| Сравнение с литыми стальными дисками | Легкосплавные | Стальные |

| Устойчивость к точечным ударам | Низкая | Высокая |

| Реакция на деформацию | Растрескивание | Вмятина без разрушения |

Эксплуатация требует аккуратности: скорость при преодолении препятствий должна быть минимальной. Регулярный осмотр обода после удара обязателен даже при отсутствии видимых повреждений.

Риск образования трещин при наезде на препятствия

Легкосплавные диски, особенно литые, обладают меньшей пластичностью по сравнению со стальными аналогами. При резком ударе о высокий бордюр, глубокую выбоину или камень ударная нагрузка концентрируется в зоне контакта, а не распределяется по всей конструкции.

Хрупкость материала в сочетании с недостаточной способностью к упругой деформации приводит к появлению микротрещин, часто невидимых глазу. Эти дефекты постепенно разрастаются под воздействием вибраций и последующих нагрузок, ослабляя структуру диска.

Ключевые факторы риска и последствия

- Скорость и угол удара: Резкий наезд на препятствие под прямым углом на высокой скорости многократно увеличивает вероятность сколов и трещин.

- Конструктивные особенности: Тонкие спицы и сложный рельеф диска создают зоны повышенного напряжения, служащие очагами разрушения.

- Температурное воздействие: Резкие перепады температур (например, при проезде луж зимой) ускоряют рост существующих микротрещин.

- Необратимость повреждений: В отличие от стальных дисков, которые часто поддаются прокатке, треснувший легкосплавный диск ремонту не подлежит и требует замены.

| Тип препятствия | Характер повреждения |

|---|---|

| Глубокие ямы/выбоины | Радиальные трещины от обода к центру, деформация посадочных полок |

| Бордюры/камни | Локальные сколы на ободе, трещины в зоне спиц или крепежных отверстий |

| Рельсы/лежачие полицейские | Сквозные трещины при перекосе, разрушение внутренних ребер жесткости |

Эксплуатация диска с трещиной провоцирует разгерметизацию шины, биение руля и потерю контроля над автомобилем. Регулярный визуальный осмотр обода и внутренней поверхности после ударов критически важен для выявления скрытых дефектов.

Сложности выпрямления геометрии после ударов

Основная проблема при ремонте легкосплавных дисков – структурные изменения материала. Сильные ударные нагрузки вызывают не просто деформацию, а микроразрывы в кристаллической решётке сплава. При попытке рихтовки эти зоны становятся очагами концентрации напряжения, резко повышая риск образования трещин даже при корректном нагреве и дозированном приложении усилий.

Технологическая сложность заключается в необходимости восстановления точных параметров посадочных плоскостей: хампов, центрального отверстия и крепёжных поверхностей. Малейшее отклонение (даже 0,5 мм) нарушает балансировку и приводит к вибрациям. Многокомпонентные диски с разборными ободами требуют спецоснастки для калибровки каждого элемента отдельно, что увеличивает трудоёмкость.

Ключевые факторы риска

- Ломкость материала

Повторные нагрузки на ранее деформированных участках провоцируют расколы, особенно у старых или низкокачественных сплавов - Ограниченность правок

Каждый ремонтный нагрев снижает прочность из-за изменения термообработки производителя - Скрытые дефекты

Микротрещины в зоне спиц часто визуально не обнаруживаются без дефектоскопии

| Тип деформации | Сложность устранения | Риск невосстановимости |

|---|---|---|

| Радиальное биение обода | Средняя (требует прокатки) | 15-20% |

| Осевое искривление | Высокая (необходим нагрев) | 25-40% |

| Деформация хампов | Критическая (точность до 0.1 мм) | 50-70% |

Важно: Экономическая целесообразность правки возникает только при дефектах средней тяжести. Сильно повреждённые диски восстановлению не подлежат из-за необратимой потери прочностных характеристик и высоких трудозатрат.

Эксплуатация в зимний период: влияние реагентов

Химические реагенты (соли, хлориды кальция/магния), используемые для борьбы с гололедом, агрессивно воздействуют на поверхность легкосплавных дисков. При постоянном контакте с влагой и солями на алюминиевых сплавах возникает электрохимическая коррозия, проявляющаяся в виде:

Потеря внешнего вида – первостепенная проблема: появляются белесые разводы, темные пятна и точечные очаги разрушения покрытия. Без своевременной мойки процесс ускоряется, особенно в местах сколов ЛКП или заводского лака, обнажающих металл.

Риски и последствия

- Прогрессирующее разрушение: микротрещины от коррозии снижают структурную целостность обода.

- Нарушение герметичности: повреждение посадочных полок ведет к медленной разгерметизации шины.

- Сложность ремонта: глубокую коррозию невозможно устранить полировкой, требуется перепокраска.

Меры защиты

- Регулярная мойка кузова и дисков (минимум 1 раз в 7-10 дней) с вымыванием солей из внутренних полостей.

- Нанесение защитных составов: воски, керамические покрытия или специализированные антикоры для дисков.

- Контроль состояния: визуальный осмотр на предмет сколов и своевременное восстановление защитного слоя.

| Фактор | Влияние на диск | Способ минимизации |

|---|---|---|

| Солевые растворы | Разъедание покрытия, окисление сплава | Гидрофобные покрытия |

| Перепады температур | Расширение микротрещин | Хранение в тепле при длительном простое |

| Механические повреждения (песок, щебень) | Образование сколов – очагов коррозии | Избегать близкого движения у бордюров |

Игнорирование проблемы ведет к необратимой деградации поверхности, снижению прочности и дорогостоящему восстановлению. Особенно уязвимы диски с матовой или полированной обработкой без стойкого лака.

Зимние условия: риски химической коррозии

Зимняя эксплуатация существенно повышает риски химической коррозии легкосплавных дисков из-за агрессивных реагентов, применяемых для борьбы с гололёдом. Составы на основе хлоридов натрия, кальция или магния активно взаимодействуют с алюминиевыми сплавами, особенно при наличии микротрещин или повреждений защитного лако-красочного покрытия.

Влажная среда и перепады температур ускоряют электрохимические процессы: соль выступает электролитом, провоцируя окисление металла. Регулярный контакт с химикатами без своевременной мойки приводит к образованию белёсых пятен, матовости поверхности и глубокому разрушению структуры сплава.

Ключевые факторы риска

- Концентрация реагентов: Высокие дозы солей на трассах и в городах увеличивают площадь контакта

- Механические повреждения: Царапины от щёток или песка оголяют металл, открывая доступ коррозии

- Температурный режим: Частые переходы через 0°C вызывают расширение/сужение пор в покрытии

| Тип воздействия | Последствия для диска |

|---|---|

| Постоянный контакт с солевой взвесью | Равномерная питтинговая коррозия (точечные углубления) |

| Застой реагентов в царапинах/сколах | Локальные очаги глубокого разрушения металла |

Важно: Коррозия снижает прочность конструкции и может вызывать разгерметизацию шины из-за деформации посадочных полок. Регулярная механическая мойка с вымыванием реагентов из труднодоступных зон – обязательная мера профилактики.

Специфика мойки агрессивными средствами

Агрессивные химические составы, особенно кислотные очистители или высокощелочные препараты, способны разрушать защитное лакокрасочное покрытие легкосплавных дисков. Это происходит из-за реакции активных компонентов средств с полимерным слоем, что приводит к его истончению, помутнению или появлению микротрещин. Оголенный металл становится уязвимым к коррозии и окислению.

При частом применении таких средств неизбежно ускоряется процесс деградации поверхности диска: появляются необратимые пятна, теряется глянец, усиливается воздействие реагентов и соли. Особенно критично это для дисков с анодированным или хромированным покрытием, где повреждения проявляются быстрее и заметнее.

Риски и последствия

- Коррозия сплава: кислоты проникают в поры и микроцарапины, запуская окисление алюминия даже под лаковым слоем.

- Изменение цвета: Выцветание или желтизна в зонах контакта с химией, особенно на цветных или темных дисках.

- Потеря структурной целостности: Эрозия металла в местах крепления спиц или обода снижает прочность конструкции.

Допустимые альтернативы

- Использование только нейтральных (pH 5-8) специализированных автошампуней.

- Механическая очистка сложных загрязнений (тормозная пыль, битум) мягкими щетками без абразивов.

- Немедленная промывка дисков водой после контакта с реагентами или солью.

| Фактор риска | Результат воздействия | Профилактика |

|---|---|---|

| Кислотные очистители (pH < 4) | Растворение лака, точечная коррозия | Полный отказ от применения |

| Щелочные составы (pH > 10) | Матовость поверхности, шелушение покрытия | Ограниченное использование с быстрой смывкой |

Пористая структура сплавов и проникновение соли

Микропоры в структуре литых и кованых сплавов образуются в процессе производства из-за особенностей кристаллизации металла. Эти микроскопические полости создают капиллярные каналы, через которые агрессивные реагенты (особенно хлорид натрия из противогололёдных смесей) проникают вглубь материала.

При контакте с влагой соль формирует электролитическую среду, запускающую электрохимическую коррозию. Процесс ускоряется перепадами температур и механическими напряжениями, приводя к окислению металла в толще диска, а не только на поверхности.

Риски и защитные механизмы

| Негативные последствия | Защитные свойства и преимущества |

|---|---|

|

|

Критический фактор: скорость деградации напрямую зависит от качества защитного покрытия и условий эксплуатации. В регионах с активной зимней обработкой дорог солью рекомендована еженедельная мойка колёс с очисткой внутренних поверхностей.

Негативные последствия скрытых деформаций

Скрытые деформации легкосплавных дисков возникают при ударе о препятствие (яму, бордюр, рельс) и не видны невооруженным глазом. В отличие от стальных, алюминиевые сплавы не "тянутся" пластично, а трескаются или получают микроразрывы кристаллической решетки, сохраняя первоначальную форму.

Такие повреждения нарушают геометрию диска и его внутреннюю структуру. Это приводит к дисбалансу колеса даже после правильной балансировки, так как деформированная зона имеет иную плотность материала. Вибрация передается на подвеску и рулевое управление, ускоряя износ деталей.

Основные риски

- Потеря герметичности шины: Микротрещины в зоне посадочного полка препятствуют плотному прилеганию борта покрышки. Возникает медленная разгерметизация, требующая частой подкачки.

- Внезапное разрушение диска: При повторной ударной нагрузке или перегреве (например, при экстренном торможении) деформированная область может расколоться, что приведет к мгновенной потере давления в шине.

- Ускоренный износ подвески: Постоянная вибрация от дисбаланса разрушает сайлентблоки, опорные подшипники, элементы рулевой рейки и шаровые шарниры.

Диагностика сложна: Стандартный визуальный осмотр или балансировочный станок не всегда выявляют проблему. Для точного определения требуются:

1. Ручная проверка на радиальное биение (индикаторной часовой головкой).

2. Контроль на специальном стенде с нагрузочным роликом ("правка под давлением").

3. Рентгеноскопия или капиллярный метод (контроль трещин).

| Симптом при эксплуатации | Возможное последствие деформации |

| Биение руля на скорости 80-100 км/ч | Радиальное искривление обода |

| Постоянное "спускание" шины | Микротрещины в хампе или полке |

| Стук в подвеске после удара | Локальное разрушение структуры сплава |

Требования к штатному крепежу и удлинителям

При установке легкосплавных дисков критически важно использовать только оригинальные болты или гайки, рекомендованные автопроизводителем. Штатный крепёж разработан с учётом геометрии колёсных отверстий, толщины центральной части диска и необходимого усилия затяжки. Несоответствие длины, формы конуса или шага резьбы может привести к деформации диска, неравномерному прижиму и ослаблению соединения во время движения.

Удлинение штатных шпилек или применение проставок требует особого внимания к качеству материалов и точности изготовления. Удлинители должны соответствовать классу прочности оригинального крепежа (например, 10.9 или 12.9), иметь идентичный конус посадочной части и полную глубину резьбы. Недопустимо использование самодельных элементов или адаптеров с нарушенной геометрией – это создаёт точки концентрации напряжения и повышает риск срыва резьбы.

Ключевые аспекты подбора

- Длина крепежа: Определяется толщиной диска. Слишком короткий болт не обеспечит полной затяжки, чрезмерно длинный – повредит тормозную систему.

- Форма конуса (седла): Должна идеально совпадать с формой отверстия диска (обычно 60°). Несовпадение приводит к биению и самооткручиванию.

- Проставки: Требуют применения удлинённого крепежа. Минимальная толщина – от 3 мм, материал – авиационный алюминий или сталь с антикоррозийным покрытием.

| Параметр | Риск нарушения | Последствие |

|---|---|---|

| Несоответствие длины | Недотяжка / Перетяжка | Деформация диска, отрыв болта |

| Ошибка в угле конуса | Неполное прилегание | Биение колеса, усталостный излом |

| Низкий класс прочности | Пластическая деформация | Потеря момента затяжки |

Обязательные действия после установки: Контроль момента затяжки динамометрическим ключом (согласно данным авто) и повторная проверка после 50-100 км пробега. Игнорирование этого этапа – частая причина аварийных ситуаций.

Риск угона дорогостоящих колесных комплектов

Легкосплавные диски премиальных брендов (BBS, OZ, ATS) привлекают внимание угонщиков из-за высокой рыночной стоимости и ликвидности. Их кража занимает всего 2-3 минуты при использовании домкрата и ударного гайковёрта, что делает такие комплекты легкой мишенью в ночное время на неохраняемых парковках или улицах.

Особенно уязвимы новейшие модели дисков с агрессивным дизайном, которые можно быстро перепродать через онлайн-площадки. Автомобили премиум-сегмента (Mercedes, BMW, Audi) и внедорожники чаще подвергаются атакам, но массовые модели с тюнинговыми колесами также в зоне риска.

Ключевые аспекты проблемы

- Финансовый ущерб: Потеря комплекта дисков + шин может составлять 150 000–500 000 ₽ в зависимости от бренда и размера

- Эксплуатационные последствия: Автомобиль обездвижен до замены колес, требуются услуги эвакуатора

- Страховые сложности: Не все полисы КАСКО покрывают угон дисков отдельно от автомобиля, часто требуется доплата

Уровень риска возрастает в крупных городах и при отсутствии физической защиты. Статистика МВД показывает сезонные всплески краж весной/осенью в период массой смены резины, когда угонщики отслеживают машины с новыми комплектами.

Опасность повреждения кромок при шиномонтаже

Легкосплавные диски, особенно с низкопрофильными шинами, крайне уязвимы к механическим воздействиям во время демонтажа и монтажа покрышек. Основной риск заключается в деформации или сколах кромки обода при неаккуратном использовании инструмента шиномонтажником. Даже незначительные царапины нарушают защитное лакокрасочное покрытие, открывая путь коррозии и ослабляя структуру диска.

Особенно критично повреждение посадочных полок (хампов), отвечающих за герметичность прилегания шины. Нарушение геометрии или заусенцы на кромке провоцируют медленную разгерметизацию, вибрации при движении и неравномерный износ резины. В сложных случаях искривлённая кромка требует дорогостоящего ремонта или приводит диск в полную негодность.

Факторы риска и последствия

- Ошибки оператора: Резкие удары монтажной лопаткой, неправильный угол входа инструмента, использование изношенных или металлических насадок вместо полимерных.

- Технические нюансы: Монтаж ультранизкопрофильных шин (менее 35 серии), жесткие борта RunFlat-покрышек, пересушенная или деформированная резина.

- Негативные последствия:

- Потеря герметичности колеса (медленная или быстрая "утечка" воздуха)

- Дисбаланс и биение на высоких скоростях

- Распространение трещин от сколов при нагрузках

- Снижение визуальной привлекательности диска

Снижение рисков требует использования специализированного шиномонтажного оборудования (например, станков с прижимными роликами и нейлоновыми насадками) и обязательного опыта работы мастера с легкосплавными дисками. Перед процедурой рекомендовано убедиться в наличии защитных пластиковых втулок на монтажной головке и отсутствии грубых задиров на инструменте.

Низкая совместимость с резиной RunFlat

Легкосплавные диски демонстрируют ограниченную совместимость с технологией RunFlat из-за особенностей конструкции последней. Шины RunFlat оснащены усиленными боковинами, сохраняющими форму при потере давления, что требует жёсткого контакта с ободом для предотвращения разгерметизации.

Жёсткость бортов легкосплавного диска часто недостаточна для надёжной фиксации усиленных боковин покрышки RunFlat. При экстремальных нагрузках (езда на спущенном колесе) возможна деформация посадочного места диска, приводящая к разрыву контакта между резиной и ободом.

Ключевые проблемы

- Риск разгерметизации: При повреждении диска нарушается уплотнение, воздух выходит даже без прокола покрышки

- Ограниченный пробег: Производители сокращают допустимое расстояние на спущенном колесе до 20-40 км против 80 км для штампованных дисков

- Повышенные нагрузки: Жёсткие боковины RunFlat передают больше вибраций на легкосплавный обод, ускоряя усталостные деформации

| Параметр | Штампованный диск | Легкосплавный диск |

|---|---|---|

| Допустимая деформация | Выше | Ниже |

| Безопасный пробег с RunFlat (0 бар) | До 80 км | До 40 км |

| Риск разгерметизации при ударе | Низкий | Высокий |

Для минимизации рисков производители рекомендуют использовать только специализированные модели легкосплавных дисков, прошедшие тестирование с конкретными марками RunFlat, а также регулярно проверять геометрию обода.

Сложность подбора размеров для специфичных авто

Основная проблема заключается в уникальных параметрах колесных ниш, болтовых рисунков (PCD), вылетов (ET) и диаметров ступиц у редких или старых автомобилей. Многие производители легкосплавных дисков ориентируются на массовые модели, игнорируя экзотические стандарты.

Неправильный подбор приводит к критическим последствиям: диск цепляет элементы подвески или кузова при повороте, нарушается работа тормозной системы (особенно с крупными суппортами), возникают вибрации из-за несовпадения центрального отверстия со ступицей. Ошибка в вылете провоцирует ускоренный износ подшипников и рычагов.

Ключевые аспекты сложности

- Нестандартный PCD (например, 3x120 мм у микроавтобусов или 5x98 у старых Alfa Romeo) – ограниченный ассортимент дисков в продаже.

- Экстремальные значения вылета – отрицательный ET или ET ≥ 60 мм требует спецзаказа.

- Малый диаметр ступичного отверстия (менее 50 мм) – распространено среди японских кей-каров.

- Комбинированные требования – например, PCD 4x114.3 с ET 0 и диаметром 15" для внедорожников 90-х годов.

| Параметр | Пример проблемного авто | Риски при несовпадении |

| PCD 5x112 | Mercedes W124 (1984-1995) | Деформация болтов, биение колеса |

| ET 15 | Classic Mini | Трение о крыло, поломка стоек |

| Центр. отверстие 56.1 мм | Subaru Impreza (1992-2000) | Вибрации на скорости, срыв балансировки |

- Поиск аналогов – замер исходных параметров штампованного диска или изучение заводской маркировки.

- Использование адаптеров – проставки для коррекции вылета или переходные кольца для ступицы (снижают надежность).

- Индивидуальное производство – дорогостоящее изготовление под заказ (от 20 000 ₽ за диск).

Нестандартное давление в шинах: риски деформации

Отклонение от рекомендованного автопроизводителем давления в шинах создает неравномерное распределение нагрузки на легкосплавный диск. При пониженном давлении боковина шины теряет жесткость, увеличивая площадь контакта с дорогой, что приводит к чрезмерному изгибу посадочного обода диска в зоне пятна контакта. Постоянная деформационная нагрузка провоцирует усталостные микротрещины в структуре сплава, особенно опасные при ударах о препятствия.

Избыточное давление снижает амортизационные свойства шины, передавая ударные нагрузки напрямую на центральную часть диска. Это вызывает концентрацию напряжения в зонах крепления к ступице и у основания спиц, повышая риск радиальных трещин. Перекачанные шины уменьшают площадь опоры, увеличивая удельное давление на кромку обода при боковых воздействиях (например, в поворотах), что способствует его искривлению.

Ключевые последствия деформации

- Нарушение геометрии диска: Искривление посадочных полок нарушает герметичность прилегания шины, провоцируя медленную разгерметизацию.

- Дисбаланс колеса: Деформированный диск невозможно отбалансировать корректно, вызывая вибрации руля и ускоренный износ подвески.

- Разрушение конструкции: Усталостные трещины в спицах или ободе могут привести к внезапному расколу диска на высокой скорости.

| Давление | Тип деформации | Критические зоны диска |

| Ниже нормы | Прогиб обода | Боковые закраины, внешний обод |

| Выше нормы | Радиальные трещины | Ступичная область, основания спиц |

Необходимость применения центровочных колец

Легкосплавные диски производятся с унифицированным диаметром центрального отверстия, который часто превышает размер ступичной части автомобиля. Это делается для универсальности – один диск теоретически подходит к разным моделям машин. Однако при установке на конкретный автомобиль возникает критичный зазор между ступицей и краем центрального отверстия диска.

Без центровочного кольца диск фиксируется только болтами или гайками. При этом нагрузка при движении (разгон, торможение, повороты) ложится исключительно на крепежные элементы. Болты испытывают повышенные сдвигающие нагрузки, что приводит к их деформации, ослаблению затяжки и вибрациям руля на разных скоростях. Дисбаланс усугубляется даже при идеальной балансировке колеса.

Роль и последствия отсутствия колец

Центровочное кольцо точно заполняет зазор между ступицей и диском, обеспечивая:

- Правильную геометрию установки: Диск центрируется относительно оси вращения ступицы, а не болтов.

- Равномерное распределение нагрузки: Основная масса автомобиля и динамические усилия передаются через ступицу и кольцо на диск, а не через крепеж.

- Исключение биений и вибраций: Предотвращается "эксцентриситет" – смещение оси диска относительно оси ступицы.

- Защиту крепежа: Болты/гайки работают только на прижим диска к ступице, не испытывая срезающих и изгибающих усилий.

Игнорирование установки колец недопустимо и ведет к:

- Постоянным сильным вибрациям руля и кузова (особенно на скорости 80-120 км/ч).

- Ускоренному износу и возможному разрушению болтов/гаек.

- Деформации посадочных отверстий в диске ("разбивание").

- Повреждению ступичных подшипников из-за дисбаланса и ударных нагрузок.

- Снижению безопасности управления.

Кольца изготавливаются из пластика (нейлон, ABS) или алюминия. Пластиковые долговечны, не прикипают, дешевле. Алюминиевые прочнее, но могут закисать на ступице и требуют аккуратной установки с очисткой поверхностей. Тип и размер кольца (внутренний/внешний диаметр) строго определяются моделью авто и параметрами диска.

Запрет на использование ударных гаечных ключей

При монтаже легкосплавных дисков категорически запрещается применять ударные гайковёрты или пневматические инструменты ударного типа. Это связано с хрупкостью структуры сплава и особенностями конструкции дисков, которые не рассчитаны на резкие динамические нагрузки.

Ударный момент создаёт микротрещины в посадочных отверстиях и зоне крепления ступицы, что со временем приводит к деформации диска и нарушению геометрии. Особенно критично это для кованых моделей с минимальным запасом пластичности.

Последствия и альтернативы

Основные риски при нарушении запрета:

- Необратимая деформация крепёжных отверстий

- Образование скрытых трещин, расширяющихся при эксплуатации

- Нарушение центровки и биение колеса

- Ослабление силы затяжки из-за повреждения резьбы шпилек

Для правильного монтажа обязательно используются:

- Динамические гайковёрты с регулировкой крутящего момента

- Механические torque-ключи с индикацией усилия

- Последовательная крестообразная затяжка в несколько этапов

| Неправильно | Правильно |

| Ударный гайковёрт | Ключ с ограничителем момента |

| Затяжка "звездой" за один подход | 3-этапная затяжка по схеме креста |

Требуемое усилие финальной затяжки всегда уточняется в руководстве к дискам и обычно составляет 110±10 Н·м. Контроль момента через 100 км пробега обязателен.

Тонкости балансировки: липкие грузики vs штампованные

Липкие грузики крепятся на внутреннюю поверхность диска с помощью клейкого слоя, не требуют механического контакта с ободом. Они незаметны снаружи, что критично для дизайнерских легкосплавных дисков, но чувствительны к качеству очистки поверхности и температурным перепадам.

Штампованные грузики фиксируются на закраину обода путём загиба, обеспечивая жёсткое сцепление. Этот вариант устойчив к внешним воздействиям, но оставляет видимые следы на кромке диска и требует точного подбора формы под профиль обода.

Ключевые отличия в эксплуатации

| Критерий | Липкие грузики | Штампованные грузики |

|---|---|---|

| Устойчивость | Риск отклеивания при мойке Керхером, перегреве тормозов | Высокая стабильность; срыв возможен только при ударе |

| Совместимость | Подходят для дисков без бортовой закраины (некоторые кованые модели) | Требуют чёткого бортика обода; не годятся для гладких краёв |

| Эстетика | Абсолютно скрыты, не портят внешний вид | Видны на ободе, могут оставлять царапины при демонтаже |

| Коррозия | Цинковое покрытие; риск отслоения клея при окислении | Свинцовые или стальные; устойчивы, но тяжелее |

Важно: Для литых дисков с хрупким лакокрасочным покрытием предпочтительны липкие грузы – они исключают повреждение кромки. Штампованные требуют аккуратного монтажа во избежание сколов.

Ограниченная ремонтопригодность в гаражных условиях

Легкосплавные диски требуют специализированного оборудования для восстановления геометрии после ударов или деформаций. В отличие от стальных аналогов, которые часто можно выправить молотком в гараже, сплавы алюминия или магния при механическом воздействии склонны к растрескиванию. Попытки кустарного ремонта обычно приводят к необратимому повреждению структуры материала.

Сложные технологии сварки (аргонодуговая, лазерная) для заделки трещин недоступны в обычных условиях. Для диагностики скрытых дефектов необходимы стендовые испытания на балансировочном оборудовании и рентгенография, что исключает самостоятельную оценку повреждений. Непрофессиональное вмешательство маскирует критичные изъяны, создавая риски эксплуатации.

Ключевые ограничения:

- Невозможность правки грубой силы: деформированные участки при ударном воздействии не восстанавливаются, а разрушаются

- Обязательность точной диагностики: скрытые микротрещины визуально не определяются

- Высокие требования к квалификации: ошибки при сварке меняют молекулярную структуру сплава

| Тип повреждения | Ремонт в гараже | Профессиональный ремонт |

|---|---|---|

| Радиальное биение | Невозможен | Правка на гидравлическом стенде |

| Трещина спицы | Опасен | Аргоновая сварка с закалкой |

| Сколы обода | Косметическая шпаклевка | Наплавка металла с фрезеровкой |

Экономия на профессиональном восстановлении влечет латентные угрозы: нарушение балансировки ускоряет износ подвески, а невыявленные трещины провоцируют внезапный раскол диска при нагрузках. Даже после сервисного ремонта прочность конструкции не возвращается к заводским параметрам, что требует регулярного контроля.

Аргонно-дуговая сварка: специализированный ремонт

При повреждениях легкосплавных дисков (трещины, сколы, деформации кромок) аргонно-дуговая сварка (TIG) является основным методом восстановления. Этот процесс проходит в среде инертного газа аргона, который защищает расплавленный металл от окисления кислородом воздуха, критически важного для алюминиевых и магниевых сплавов.

Качественный ремонт требует высокой квалификации сварщика, глубокого понимания металлургии сплавов и строгого соблюдения технологии. Неправильный режим сварки или недостаточная очистка зоны ремонта приводят к пористости шва, остаточным напряжениям и снижению прочности, что ставит под угрозу безопасность эксплуатации.

Ключевые аспекты ремонта

Необходимость специализации:

- Тип сплава: Требуется точное определение марки алюминия/магния и выбор совместимого присадочного прутка.

- Подготовка: Тщательная зачистка поврежденной зоны, удаление загрязнений и оксидной пленки.

- Прогрев: Контролируемый предварительный подогрев диска для снижения риска термических напряжений и трещин.

- Оборудование: Использование TIG-аппаратов с импульсным режимом для точного управления тепловложением.

Ограничения и риски:

- Структурные изменения: Высокая температура может нарушить термоупрочнение сплава в зоне шва.

- Внутренние напряжения: Неравномерный нагрев/охлаждение создают напряжения, требующие последующего отпуска.

- Контроль качества: Обязательна проверка шва (визуальная, на герметичность, иногда рентген/УЗК) после сварки.

| Преимущества ремонта TIG | Недостатки/Риски |

|---|---|

| Восстановление геометрии и прочности | Снижение усталостной прочности в зоне шва |

| Экономия средств vs замена диска | Риск скрытых дефектов при нарушении технологии |

| Экологичность (повторное использование) | Невозможность ремонта сильных повреждений или низкокачественных сплавов |

Важно: Решение о ремонте принимается после экспертной оценки повреждения. Сильно корродированные диски, изделия с глубокими или множественными трещинами в критических зонах (ступичная часть, обод у хампов) часто не подлежат восстановлению. Гарантия на отремонтированный диск должна четко регламентировать условия эксплуатации.

Влияние повреждений на гарантию производителя

Гарантия на легкосплавные диски распространяется исключительно на производственные дефекты: скрытые трещины литья, нарушения геометрии из-за брака при формовке, структурные повреждения, возникшие без внешнего воздействия. Производители четко разделяют заводской брак и повреждения, полученные в ходе эксплуатации.

Механические повреждения (вмятины, сколы, деформации от ударов) автоматически аннулируют гарантию. Причина – такие дефекты возникают вследствие неправильной эксплуатации: наезда на препятствия, перегрузки автомобиля, агрессивного вождения или некорректного монтажа шин. Гарантийные обязательства не действуют при любом стороннем вмешательстве или несоблюдении условий использования.

Критерии оценки повреждений

При гарантийном обращении производитель проводит экспертизу для определения происхождения дефекта:

- Покрывается гарантией: микротрещины в зонах литников, пористость структуры, расслоение сплава, радиальные трещины без следов удара.

- Не покрывается гарантией:

- Деформации обода или хампов от контакта с бордюром;

- Сколы лакокрасочного слоя из-за камней или химических реагентов;

- Коррозия при отсутствии защитного покрытия;

- Трещины в зонах с явными следами ударного воздействия.

| Тип повреждения | Влияние на гарантию |

|---|---|

| Глубокая царапина от шиномонтажа | Аннулирует гарантию |

| Трещина ступичной области без внешних дефектов | Подлежит гарантийной замене |

| Боковая выбоина от удара о яму | Не покрывается |

Для сохранения гарантии критически важно:

- Исключить ремонт диска (сварку, прокатку) без согласования с производителем.

- Предоставить диск на экспертизу в исходном состоянии – шлифовка или покраска повреждений признается попыткой сокрытия.

- Иметь документальное подтверждение соблюдения нагрузочных норм и правил монтажа.

Безопасность при эксплуатации треснувшего диска

Эксплуатация транспортного средства с треснувшим легкосплавным диском категорически запрещена из-за высокого риска катастрофического разрушения конструкции. Трещина нарушает целостность обода, создавая концентраторы напряжения, которые под динамической нагрузкой стремительно разрастаются. Это приводит к внезапной потере герметичности шины и полному разрыву колеса на ходу.

Немедленно прекратите движение при обнаружении любого повреждения диска, включая микротрещины. Продолжение эксплуатации провоцирует раскол обода даже на малой скорости, вызывая потерю управления, резкий занос или опрокидывание. Замените поврежденный диск на запасное колесо или воспользуйтесь эвакуатором для транспортировки авто в сервис.

Ключевые риски и действия

Критические последствия разрушения:

- Мгновенная разгерметизация шины с резким уводом автомобиля в сторону

- Отрыв фрагментов диска, способных повредить топливные магистрали или подвеску

- Блокировка колеса с неконтролируемым скольжением

Обязательные меры предосторожности:

- Регулярно осматривайте диски при мойке: трещины часто образуются у вентиляционных отверстий или спиц

- Избегайте ударов о бордюры и ямы – 68% повреждений возникают из-за механических воздействий

- Откажитесь от ремонта треснутых дисков сваркой: термическая обработка снижает прочность сплава на 40-60%

| Признак опасности | Действие водителя |

|---|---|

| Вибрация руля при торможении | Немедленно снизить скорость, проверить колеса |

| Свист или стук из колесной арки | Остановиться, визуально диагностировать диск |

| Падение давления в шине | Проверить обод на трещины в месте утечки воздуха |

Помните: трещина в диске – не косметический дефект, а аварийная ситуация с прямым риском для жизни. Даже кратковременное использование такого колеса эквивалентно езде с разорванным тормозным шлангом.

Контакты диска и колодок при повышенном износе

При критическом износе тормозных дисков и колодок площадь эффективного контакта сокращается из-за уменьшения толщины фрикционного слоя и появления глубоких канавок на поверхности. Это нарушает равномерное прилегание колодки к диску, создавая локальные зоны перегрева и снижая коэффициент трения.

Деформация диска от перегрева усугубляет дисбаланс: возникают волнообразные искривления рабочей поверхности. Колодки начинают контактировать с диском точечно, что вызывает вибрации руля при торможении и неравномерный износ фрикционного материала.

Ключевые проблемы контактных поверхностей

- Снижение тормозного усилия – утонченные колодки и диски требуют большего хода педали для создания давления

- Аквапланирование – глубокие канавки на дисках удерживают водяную пленку, ухудшая сцепление в дождь

- Термические трещины – локальный перегрев из-за неравномерного контакта ведет к радиальным повреждениям диска

| Параметр | Нормальный износ | Критический износ |

|---|---|---|

| Толщина диска | Не менее 80% от оригинала | Менее 70%, риск раскола |

| Вибрации | Отсутствуют | Четко ощущаются на руле |

| Шумность | Равномерный гул | Металлический скрежет, визг |

Важно: При обнажении металлической основы колодок (скобы-индикаторы) начинается абразивное разрушение диска. Контакт стали со сталью вызывает задиры, увеличивает тормозной путь на 15-20% и может привести к заклиниванию суппорта.

Качественная диагностика при визуальном осмотре

Визуальный осмотр легкосплавного диска требует системного подхода: диск должен быть тщательно очищен от грязи, остатков резины и балансировочных грузов. Осмотр проводится при ярком равномерном освещении, с последовательным анализом лицевой и тыльной сторон, а также торцевых поверхностей обода. Особое внимание уделяется зонам повышенных нагрузок: посадочным полкам, отверстиям под болты, местам стыковки спиц с ободом и центральной части.

Диагност ищет признаки, указывающие на критические повреждения: микротрещины, глубокие царапины, деформации геометрии, следы ударных воздействий. Обязательно проверяется наличие скрытых ремонтов – сварных швов, заплат, шпаклевки или перекрашенных участков. Отдельно оценивается состояние лакокрасочного покрытия: сколы, вздутия и коррозия свидетельствуют о нарушении защитного слоя.

Ключевые индикаторы повреждений

| Тип дефекта | Визуальные признаки | Зоны риска |

|---|---|---|

| Трещины | Тонкие хаотичные линии, часто с темными краями; видны при изменении угла освещения | Базы спиц, отверстия под болты, зона Hump |

| Деформация | Волнистость обода, нарушение плоскости при вращении, неравномерный зазор между диском и поверхностью | Посадочные полки, внешний/внутренний обод |

| Коррозия | Белый кристаллический налет, вздутие ЛКП, точечные раковины | Скрытые полости, места контакта с колпаками |

| Скрытый ремонт | Локальная шероховатость поверхности, цветовые аномалии, следы шлифовки | Изгибы спиц, внутренние радиусы |

Для выявления микротрещин используется лупа с 5-10-кратным увеличением. Геометрию обода проверяют вращением диска на балансировочном станке или контрольной оси, наблюдая за отклонениями по боковому и радиальному биению. Каждый подозрительный участок маркируется для последующей детальной диагностики (например, магнитопорошковым методом).

Критически важные дефекты, исключающие восстановление: сквозные трещины, глубокие сколы на посадочных полках, деформации зоны крепления к ступице. Обнаружение любых следов термического воздействия (побежалость металла, оплавление) также требует обязательной отбраковки диска из соображений безопасности.

Критерии выбора для езды по грунтовым дорогам

При эксплуатации на грунтовых дорогах ключевое значение приобретает устойчивость диска к ударным нагрузкам и деформациям. Неровная поверхность с выбоинами, камнями и скрытыми препятствиями создает экстремальные условия, требующие особых характеристик от конструкции.

Оптимальная геометрия и материал должны минимизировать риск повреждения как самого диска, так и шины при контакте с неровностями. Важно обеспечить сохранность колеса при постоянной вибрации и боковых нагрузках, характерных для бездорожья.

Основные параметры для бездорожья

Критичные характеристики:

- Прочность конструкции – предпочтение стоит отдавать кованым дискам (выдерживают удары лучше литых) или усиленным литым моделям с маркировкой "Off-road".

- Высота бортового закраины – необходим увеличенный вылет (ET) для защиты суппортов и подвески от грязи и камней.

- Минималистичный дизайн – меньше спиц и более толстые сектора снижают риск поломки при ударных нагрузках.

| Параметр | Рекомендация | Причина |

|---|---|---|

| Диаметр | Минимально допустимый под шину | Увеличенный профиль шины амортизирует удары |

| Ширина обода | Соответствует ширине шины ±0.5" | Предотвращает демонтаж борта на кочках |

| Материал | Ковка (магний/алюминий) > Литые | Пластичность вместо хрупкости при ударах |

Дополнительные требования: Обязательна проверка максимальной статической нагрузки (должна на 15-20% превышать вес автомобиля) и наличие защитного лакового покрытия, устойчивого к абразивному воздействию песка и гравия.

Распространенные дефекты: визуальная идентификация

Повреждения легкосплавных дисков легко определяются при внешнем осмотре. Регулярная диагностика позволяет своевременно выявить критические деформации и предотвратить аварийные ситуации. Особое внимание уделяйте зонам максимальной нагрузки: ободу, спицам и крепежным отверстиям.

Для точной идентификации дефектов колесо необходимо демонтировать и тщательно очистить от загрязнений. Осмотр проводится при хорошем освещении с обязательной проверкой обеих сторон диска. Любые подозрительные участки требуют детального изучения.

Ключевые визуальные дефекты

| Тип дефекта | Визуальные признаки | Риски |

|---|---|---|

| Трещины | Тонкие радиальные линии возле вентиляционных отверстий или спиц, хаотичные разрывы на ободе | Внезапное разрушение диска, разгерметизация шины |

| Деформация обода | Волнистый край обода, нарушение геометрии (овальная форма), видимое искривление при вращении | Биение руля, ускоренный износ шин, вибрация |

| Глубокие сколы/царапины | Локальные выщерблины на кромке обода, борозды глубиной более 1 мм, оголенный металл | Развитие трещин, коррозия, потеря герметичности |

| Коррозия | Белый порошкообразный налет, вздутия ЛКП, точечные очаги ржавчины | Потеря прочности, разрушение структуры металла |

| Отслоение покрытия | Пузыри, шелушение краски/лака, участки с измененным цветом | Прогрессирование коррозии, снижение эстетики |

Важно: Наиболее опасны скрытые трещины – для их выявления используйте лупу и метод простукивания (звонкий звук указывает на целостность, глухой – на повреждение). Любая деформация свыше 3 мм требует профессиональной правки.

Условия обязательной замены деформированных дисков

Деформация легкосплавного диска напрямую влияет на безопасность движения: искривленная геометрия нарушает контакт шины с дорогой, провоцирует вибрации руля и кузова, ускоряет износ подвески. Игнорирование проблемы ведет к потере управляемости, особенно на высоких скоростях или в экстренных маневрах.

Замена диска становится строго обязательной при выявлении следующих критических повреждений, которые невозможно устранить безопасным ремонтом. Эти дефекты создают риски аварий из-за разгерметизации колеса или его внезапного разрушения.

Неустранимые дефекты, требующие замены

- Радиальные изломы обода – трещины, идущие от хампов к центру диска, нарушающие структурную целостность.

- Глубокие вмятины на посадочных полках (более 1-2 мм), препятствующие плотному прилеганию шины и вызывающие утечки воздуха.

- Деформация центрального отверстия или крепежных отверстий, ведущая к неправильной посадке диска на ступицу и биению.

- «Восьмерка» или «эллипс» свыше 1.5 мм после попыток правки – свидетельство невосстановимой усталости металла.

Диск также подлежит немедленной замене при любых признаках расслоения материала, пористости в зонах нагрузки или коррозии, охватившей более 30% поверхности – эти факторы резко снижают прочность конструкции.

| Параметр повреждения | Критическое значение | Риск при эксплуатации |

|---|---|---|

| Осевое биение (биение «в стороны») | > 1.8 мм | Вибрация руля, разрушение подшипников |

| Радиальное биение (биение «вверх-вниз») | > 1.5 мм | Дисбаланс, ускоренный износ шины |

| Трещины в спицах или у основания | Любая длина | Внезапное разрушение колеса |

Попытки ремонта сложнокомпонентных или кованых дисков часто нецелесообразны – их внутренняя структура необратимо нарушается при деформации. В таких случаях замена является единственным безопасным решением независимо от степени видимых повреждений.

Продление срока службы специальными защитными составами

Защитные покрытия создают барьер между поверхностью легкосплавного диска и агрессивными факторами среды: дорожными реагентами, грязью, солью и УФ-излучением. Составы глубоко проникают в микротрещины металла, предотвращая окисление и коррозионные процессы, которые разрушают структуру сплава.

Нанесение таких средств минимизирует эффект "старения" дисков, сохраняя их внешний вид и прочность. Без защиты даже качественные сплавы постепенно теряют свойства из-за химических реакций с окружающей средой, особенно в условиях повышенной влажности или зимней эксплуатации.

Ключевые аспекты применения

- Типы составов: Жидкие полимеры, керамические покрытия, восковые эмульсии и антигравийные пленки. Каждый вариант отличается степенью защиты, долговечностью и сложностью нанесения.

- Частота обработки: Требует регулярного обновления (1-2 раза в год), так как слой постепенно истирается под воздействием абразивных частиц и моющих средств.

- Эстетический эффект: Придает дискам грязеотталкивающие свойства, облегчает мойку и сохраняет первоначальный блеск металла без желтизны.

| Преимущества | Недостатки |

| Блокировка коррозии в царапинах | Высокая стоимость профессионального нанесения |

| Защита от сколов при мелких ударах | Неправильная подготовка поверхности снижает эффективность |

| Упрощение очистки от смолы и тормозной пыли | Требует демонтажа колес для качественной обработки |

Важно: Эффективность напрямую зависит от соблюдения технологии. Поверхность диска должна быть тщательно очищена, обезжирена и высушена перед нанесением. Наличие скрытой коррозии под слоем состава ускорит разрушение металла.

Оптимизация веса при выборе внедорожных модификаций

Снижение массы неподрессоренных частей (колес, шин, тормозов) напрямую влияет на внедорожные характеристики автомобиля. Легкосплавные диски существенно уменьшают этот параметр по сравнению со стальными аналогами, что критично при преодолении сложного рельефа.

Меньший вес вращающихся элементов снижает инерционную нагрузку на подвеску и трансмиссию. Это улучшает реакцию на ухабы, уменьшает риск поломок при резких ударах и способствует сохранению сцепления колес с поверхностью на неровностях.

Ключевые эффекты снижения веса колес:

- Повышение проходимости: Уменьшение "подпрыгивания" колес на кочках за счет лучшего контакта с грунтом

- Защита трансмиссии: Снижение ударных нагрузок на ШРУСы, полуоси и редукторы

- Экономия топлива: Уменьшение энергозатрат на вращение массивных узлов

- Тормозной контроль: Более эффективное замедление из-за снижения инерции

Ограничения легких конструкций: При экстремальном использовании (глубокие колеи, каменистые участки) прочность некоторых сплавов может уступать кованой стали. Неправильный выбор геометрии обода усиливает риск деформации на низком давлении.

| Параметр | Плюсы | Минусы |

|---|---|---|

| Управляемость | Четкая реакция руля | Уязвимость к ударным деформациям |

| Динамика | Быстрый разгон | Ограничения по грузоподъемности |

| Бездорожье | Лучшее сцепление на рыхлых грунтах | Риск сколов при контакте с камнями |

Для экстремальных условий оптимальны кованые диски, сочетающие минимальный вес с максимальной прочностью. В умеренном бездорожье литые модели обеспечивают лучший баланс характеристик при сохранении ремонтопригодности.

Выбор производителя: оригинал vs универсальные аналоги

Оригинальные диски производятся автоконцернами или их официальными партнерами, гарантируя полное соответствие спецификациям конкретной модели. Они проходят многоэтапные испытания на ударопрочность, балансировку и коррозионную стойкость, что минимизирует риски деформации и вибраций. Сертификация включает тесты при экстремальных нагрузках, а геометрические параметры (вылет, диаметр, разболтовка) идеально адаптированы к подвеске.

Универсальные аналоги выпускаются сторонними компаниями (например, ATS, ALUTEC, REZON) и охватывают широкий спектр моделей за счет вариативности размеров. Технологии литья/ковки у брендов премиум-сегмента сопоставимы с оригиналом, но бюджетные аналоги могут использовать упрощенные методы контроля качества. Совместимость обеспечивается подбором по каталогам, однако допустимые отклонения по параметрам (PCD, ET) иногда приводят к контакту с тормозными суппортами.

Критерии сравнения

| Параметр | Оригинал | Универсальный аналог |

| Стоимость | Выше на 40-200% | Доступнее, особенно в среднем сегменте |

| Гарантия совместимости | Абсолютная | Требует сверки по каталогам |

| Ресурс | Часто выше за счет эталонных сплавов | Зависит от класса производителя |

| Дизайн | Стандартные решения марки | Широкий выбор стилей |

Риски неоригинальных дисков: Дешевые аналоги иногда производятся с нарушениями (например, пористая структура металла), что провоцирует:

- Трещины от ударов о неровности

- Ускоренную коррозию в зонах крепления

- Дисбаланс, увеличивающий износ подвески

Рекомендации по выбору:

- Для новых премиальных авто – оригинал для сохранения гарантии.

- При ограниченном бюджете – аналоги только проверенных брендов с сертификатами TUV/VIA.

- Обязательная проверка: маркировка JWL/VIA, наличие паспорта изделия, тест на радиальное биение.

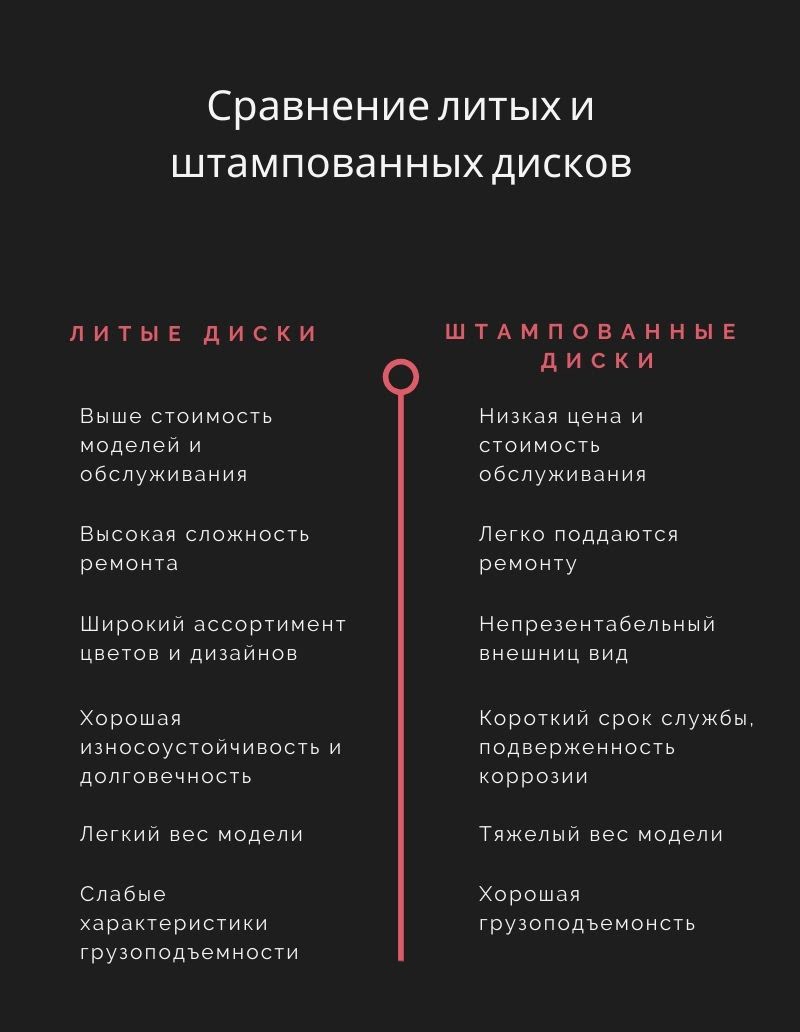

Комплексное сравнение с литыми и коваными аналогами

Легкосплавные диски занимают промежуточное положение между литыми и коваными вариантами по ключевым параметрам. Их технология производства сочетает литье с последующей механической обработкой, что обеспечивает улучшенные характеристики по сравнению со стандартными литыми моделями, но уступает кованым в максимальной прочности.

При выборе важно учитывать эксплуатационные требования: для повседневного использования и умеренных нагрузок легкосплавные диски демонстрируют оптимальное соотношение цены и качества. В экстремальных условиях (бездорожье, гоночные трассы) предпочтение отдается кованым аналогам из-за их исключительной надежности.

Критерии сравнения