Левый блок переключателей - почему изнашивается и как это исправить

Статья обновлена: 01.03.2026

Левый блок переключателей на руле – критически важный элемент управления транспортным средством, отвечающий за сигналы поворота, световые приборы и другие функции.

Со временем он неизбежно подвергается износу, что приводит к некорректной работе или полному отказу.

В статье детально разберем основные причины выхода из строя этого узла и предоставим практические рекомендации по диагностике и устранению неисправностей.

Основные функции левого подрулевого переключателя

Левый подрулевой переключатель отвечает за управление световыми приборами автомобиля и сигналами поворота. Его расположение слева от рулевой колонки обеспечивает быстрый доступ водителя без отрыва рук от руля.

Конструктивно он объединяет несколько переключающих элементов в одном блоке, что снижает визуальную нагрузку на водителя и минимизирует отвлекающие факторы. Регулярное использование данных функций неизбежно приводит к механическому износу деталей.

Ключевые функции и режимы работы

- Указатели поворота:

Короткое движение рычага вверх/вниз для прерывистого сигнала, фиксация для постоянного включения до завершения манёвра. - Переключение света фар:

- Поворот концевой части: габариты → ближний свет → дальний свет

- Подтягивание рычага на себя: кратковременный дальний свет ("подмигивание")

- Противотуманные фары:

Активация передних/задних ПТФ поворотом кольца или отдельной кнопкой (зависит от модели авто). - Режим аварийной сигнализации:

Кнопка треугольной формы (обычно в центре блока) для включения всех поворотников одновременно.

| Действие | Эффект | Частота использования |

|---|---|---|

| Короткое нажатие поворотника | 3-5 миганий для перестроения | Высокая |

| Полное включение поворотника | Постоянный сигнал до сброса | Средняя |

| Активация дальнего света | Постоянный/кратковременный режим | Переменная |

Важно: Чрезмерное усилие при переключении или попадание влаги ускоряют износ контактов и пластиковых фиксаторов. Заедание рычага при включении поворотов часто указывает на поломку возвратного механизма.

Механические причины износа пластиковых деталей

Постоянное физическое воздействие при эксплуатации создаёт циклические нагрузки на компоненты. Регулярное нажатие кнопок, переключение рычагов и поворот регуляторов вызывает трение в местах контакта подвижных элементов, что постепенно истирает поверхность пластика. Особенно уязвимы тонкие перемычки, фиксаторы и шарнирные узлы.

Вибрации от двигателя или неровностей дороги передаются на корпус блока, провоцируя усталостные микротрещины в материале. Со временем они разрастаются, приводя к сколам или полному разрушению деталей. Дополнительным фактором становится перекос элементов при сборке, создающий внутренние напряжения и точечные перегрузки.

Ключевые факторы деградации

- Ударные воздействия при резких включениях или неаккуратном обращении

- Эксплуатация при экстремальных температурах (хрупкость на морозе, размягчение при жаре)

- Накопление грязи в пазах, выступающей как абразив

- Потеря эластичности пластификаторов (старение материала)

| Уязвимый элемент | Тип повреждения |

| Крепёжные лапки | Отламывание у основания |

| Направляющие полозья | Продольные борозды от трения |

| Защёлки корпуса | Стирание фиксирующих выступов |

Воздействие перепадов температур на корпус блока

Корпус левого блока переключателей, обычно изготавливаемый из пластика или композитных материалов, подвергается значительным механическим напряжениям при частых и резких изменениях температуры окружающей среды. При нагреве материал расширяется, а при охлаждении – сжимается, создавая цикличную нагрузку на его структуру. Особенно критичны эти процессы в условиях высокой влажности или при попадании воды в микротрещины, где она замерзает и расширяется.

Многократные циклы расширения-сжатия постепенно приводят к усталости материала. В местах концентрации напряжений – вокруг крепежных элементов, вблизи подвижных частей переключателей или на тонкостенных участках – формируются микротрещины. Со временем они разрастаются, снижая прочность корпуса и нарушая его геометрическую стабильность, что негативно сказывается на фиксации внутренних компонентов.

Последствия и уязвимые зоны

Основные проблемы, вызванные температурной деградацией:

- Деформация посадочных мест: Нарушение геометрии пазов и креплений для кнопок/рычагов, ведущее к их перекосу или заклиниванию.

- Разгерметизация стыков: Раскрытие зазоров между половинками корпуса или уплотнителями, открывая доступ пыли и влаги к контактам.

- Ослабление крепежа: Потеря усилия затяжки винтов/защелок из-за изменения размеров корпуса, вызывающая люфт всего блока.

- Хрупкость материала: Потеря пластичности, повышающая риск сколов при механических воздействиях (например, при мойке или ударах).

| Фактор | Влияние на корпус | Риск для функциональности |

|---|---|---|

| Резкий нагрев (солнце, двигатель) | Пластическое растяжение, коробление | Заедание кнопок, нарушение контакта |

| Резкое охлаждение (дождь, мойка) | Ускоренное растрескивание | Проникновение воды, окисление дорожек |

| Цикличность (день/ночь, сезоны) | Накопление усталостных повреждений | Постепенная потеря целостности узла |

Критичными зонами являются:

- Углы и ребра жесткости корпуса (максимум напряжения).

- Области вокруг металлических втулок под винты (разница коэффициентов расширения материалов).

- Тонкие перемычки между кнопками.

Для замедления деградации рекомендуется применять термостойкие силиконовые смазки на стыках деталей, избегать направленного нагрева (фен, парковка под солнцем), а при появлении трещин – оперативно ремонтировать их специализированными клеями на основе эпоксидных смол или цианакрилатов с наполнителем.

Влияние прямых солнечных лучей на состояние пластмассы

Ультрафиолетовое излучение солнца запускает процесс фотоокисления в полимерных материалах, из которых изготовлен корпус блока переключателей. Это приводит к разрушению молекулярных связей в пластике, снижая его эластичность и механическую прочность. Длительное воздействие УФ-лучей особенно критично для тонкостенных деталей и мест креплений переключателей.

Результатом деградации становятся микротрещины на поверхности пластика, которые постепенно углубляются и расширяются. Материал теряет пластификаторы, приобретает повышенную хрупкость и склонность к растрескиванию даже при незначительных механических нагрузках. Одновременно происходит выцветание пигментов – корпус блока теряет исходный цвет, желтеет или сереет.

Ключевые последствия для блока переключателей:

- Деформация корпуса: Усадка или коробление пластика под солнцем нарушает геометрию посадочных мест переключателей

- Залипание кнопок: Потеря эластичности приводит к затрудненному возврату клавиш в исходное положение

- Облом крепежных элементов: Хрупкие ушки креплений ломаются при попытке демонтажа

- Нарушение контактов: Деформация корпуса смещает внутренние токопроводящие элементы

| Метод защиты | Эффективность |

|---|---|

| Тонировка стекол | Снижает нагрев и УФ-воздействие на 60-80% |

| Солнцезащитные шторки | Блокирует до 95% прямых лучей при парковке |

| Анти-УФ аэрозоли для пластика | Создает временный защитный слой (обновлять раз в 2 месяца) |

| Замена на термостойкие полимеры | Полное решение при ремонте (материалы с маркировкой "UV-stable") |

Как агрессивные чистящие средства разрушают переключатель

Агрессивные химические компоненты (растворители, щелочи, кислоты) вступают в реакцию с материалами переключателя. Пластиковый корпус мутнеет и растрескивается под действием ацетона или изопропилового спирта, резиновые уплотнители теряют эластичность и деформируются при контакте с хлорсодержащими составами. Даже кратковременное применение вызывает микроповреждения поверхностей.

Металлические контакты подвергаются ускоренной коррозии: кислоты разъедают токопроводящие дорожки, а щелочи формируют окисные плёнки, нарушающие электрическую проводимость. Абразивные частицы в гелевых средствах царапают защитное покрытие, обнажая уязвимые слои и создавая очаги дальнейшего разрушения при каждом переключении.

Ключевые механизмы повреждений

- Химическая деградация пластика: полимеры теряют структурную целостность, появляются микротрещины вокруг фиксаторов клавиш

- Коррозия контактных групп: окисление токопроводящих элементов увеличивает сопротивление, вызывает искрение и подгорание

- Разрушение смазки: растворители вымывают технические масла из механизма, усиливая трение подвижных частей

Частые срабатывания: пределы рабочего ресурса кнопок

Каждая кнопка левого блока переключателей рассчитана на определенное количество циклов включения/выключения, указанное производителем в технической документации. Этот ресурс варьируется в зависимости от типа контактной группы (механические, мембранные, сенсорные) и качества материалов.

При интенсивной эксплуатации (например, в игровых контроллерах или промышленных панелях управления) механические контакты изнашиваются быстрее из-за трения, окисления и эрозии металла от электрических дуг. Превышение расчетного количества нажатий приводит к потере упругости пружин, залипанию или нестабильному замыканию цепи.

Факторы, ускоряющие износ

- Высокая частота использования: Систематические многократные нажатия в короткие промежутки времени (например, в скоростных играх или при автоматизации процессов).

- Перегрузка по току: Подключение устройств, потребляющих ток выше номинального для кнопки, вызывает искрение и прогар контактов.

- Агрессивная среда: Попадание пыли, влаги или химических паров ускоряет коррозию и нарушает проводимость.

- Ударные воздействия: Резкие или чрезмерные усилия при нажатии деформируют механические компоненты.

Признаки выработки ресурса: Двойные срабатывания от одного нажатия, необходимость сильного давления для активации, спонтанные ложные сигналы или полный отказ. Механические кнопки обычно служат 50 000–1 000 000 циклов, мембранные – 1 000 000–5 000 000, но эти значения снижаются при нарушении условий эксплуатации.

Способы продления ресурса

- Использование реле или твердотельных коммутаторов для управления высокими нагрузками вместо прямого подключения через кнопку.

- Регулярная очистка контактных групп сжатым воздухом или спиртом (для разборных конструкций).

- Программная антидребезговая фильтрация сигналов в микроконтроллерах.

- Замена кнопок на модели с повышенным IP-рейтингом защиты при работе в запыленных/влажных условиях.

| Тип кнопки | Средний ресурс (циклов) | Критичный фактор износа |

|---|---|---|

| Механическая | 50 000–500 000 | Истирание контактов |

| Мембранная | 1 000 000+ | Деградация токопроводящего слоя |

| Оптоэлектронная | 10 000 000+ | Деградация светодиода/фототранзистора |

Важно: При достижении 80% от заявленного производителем ресурса рекомендуется плановая замена переключателей, даже если симптомы износа отсутствуют – это предотвращает внезапные отказы критичных систем.

Роль вибрации в расшатывании элементов управления

Вибрация – ключевой фактор дестабилизации левого блока переключателей в транспортных средствах. Постоянные микросдвиги деталей, вызванные работой двигателя, неровностями дорожного покрытия или дисбалансом вращающихся узлов, создают циклические нагрузки на крепления и посадочные места. Со временем это приводит к образованию зазоров между сопрягаемыми поверхностями.

Особенно критично воздействие резонансных частот, когда амплитуда колебаний многократно усиливается. В таких условиях даже прочные соединения (болтовые, заклепочные, клипсовые) постепенно теряют фиксацию из-за усталости металла или пластика. Эффект усугубляется при наличии конструктивных недочетов: недостаточном количестве точек крепления или использовании материалов без демпфирующих свойств.

Последствия и методы минимизации

Постепенное расшатывание проявляется:

- Люфтом тумблеров/кнопок при касании

- Самопроизвольным отключением переключателей

- Характерным дребезжанием на холостом ходу

Снизить влияние вибрации помогут:

- Регулярная диагностика крепежных элементов с подтяжкой ослабевших соединений

- Установка демпферов (резиновых прокладок, силиконовых вставок) в зоне контакта корпуса с панелью

- Замена стандартных крепежей на виброустойчивые (с нейлоновыми вставками, пружинными шайбами)

- Балансировка колес и проверка подвески для устранения источников чрезмерной тряски

| Источник вибрации | Профилактическое действие |

| Двигатель | Контроль опор двигателя, замена демпферов |

| Ходовая часть | Регулировка подвески, замена изношенных сайлентблоков |

Окисление контактов из-за повышенной влажности

Влага проникает в корпус блока переключателей через микротрещины или изношенные уплотнители, оседая на металлических контактных группах. При длительном воздействии это запускает электрохимическую реакцию, приводящую к образованию слоя оксидов и солей (коррозии). Особенно активно процесс протекает в условиях перепадов температур, когда возникает конденсат.

Образовавшийся налет нарушает электрическую проводимость: контакт становится прерывистым либо полностью исчезает. Это проявляется как нестабильная работа фар, поворотников или дворников – например, при нажатии на переключатель устройства срабатывают через раз, требуют многократного нажима или самопроизвольно отключаются.

Методы устранения и профилактики

Очистка контактов:

- Аккуратно разберите корпус блока переключателей

- Нанесите на ватную палочку специальный очиститель электронных контактов (например, на спиртовой основе)

- Тщательно протрите контактные пластины и площадки до полного удаления зеленоватого или белесого налета

- Высушите компоненты сжатым воздухом перед сборкой

Герметизация корпуса:

- Замените потрескавшиеся резиновые уплотнители на новые

- Обработайте стыки корпуса автомобильным силиконовым герметиком

- Проверьте целостность защитного кожуха рулевой колонки

| Профилактическая мера | Периодичность |

| Контроль состояния уплотнителей | Каждые 15 000 км |

| Обработка контактов антикоррозийным спреем | Раз в 2 года |

| Проверка влагозащиты монтажного места | После мойки/дождя |

Важно: Избегайте применения абразивов или обычной воды при чистке. Для дополнительной защиты после восстановления нанесите на контакты токопроводящую смазку или вазелин.

Заводские дефекты и брак комплектующих

Производственные недочеты или использование некондиционных деталей при сборке блока переключателей способны многократно ускорить его износ независимо от условий эксплуатации. Такие дефекты часто неочевидны при визуальном осмотре, но критично влияют на ресурс узла из-за нарушения расчетных нагрузок и геометрии взаимодействия компонентов.

Наиболее опасны скрытые дефекты литья пластиковых корпусов (раковины, внутренние напряжения), приводящие к растрескиванию крепежных мест или посадочных гнезд под контакты. Несоответствие сплавов металлических элементов заявленной твердости провоцирует деформацию пружин, осей рычагов или контактных групп под стандартными нагрузками.

Типичные примеры производственного брака

- Некачественный пластик: Кривые посадочные колодцы под фишки проводки, вызывающие люфт и искрение контактов

- Дефекты металлообработки: Заусенцы на осях подрулевых рычагов, стирающие пластиковые направляющие

- Нарушение допусков: Перекос крепежных шпилек, создающий напряжение в корпусе при затяжке

- Контроль качества: Пропущенные микротрещины в изоляции проводов, ведущие к КЗ

| Компонент | Последствия брака | Косвенные признаки |

|---|---|---|

| Корпус блока | Раскол крепежных ушек, просадка контактов | Самопроизвольное отключение функций |

| Пружинные контакты | Потеря упругости, окисление точек касания | Необходимость повторных нажатий для срабатывания |

| Резиновые уплотнители | Ускоренное дубление, потеря герметичности | Конденсат на внутренней стороне стекла |

Обнаружение заводского брака требует замены всего узла, так как локальный ремонт не устраняет системных рисков. Гарантийные случаи фиксируются при наличии следов заводской сборки и отсутствии повреждений от внешних воздействий.

Признаки износа: заедание кнопок корректора фар

Заедание проявляется через физическое сопротивление при попытке нажать кнопку. Водитель ощущает, что клавиша движется рывками или требует аномально сильного усилия для срабатывания. Это первый сигнал о проблемах в механической части блока.

Кнопка может фиксироваться в нажатом положении без возврата в исходное состояние. Регулировка фар становится невозможной – либо не меняет угол наклона, либо срабатывает с задержкой после нескольких попыток. Иногда сопровождается щелчками или скрипом из-под панели.

Типичные симптомы:

- Тугое перемещение – кнопка не продавливается одним плавным движением

- Западание – клавиша остается утопленной после отпускания

- Неполное срабатывание – фары реагируют только на многократные нажатия

- Механические шумы – скрежет или стук при работе переключателя

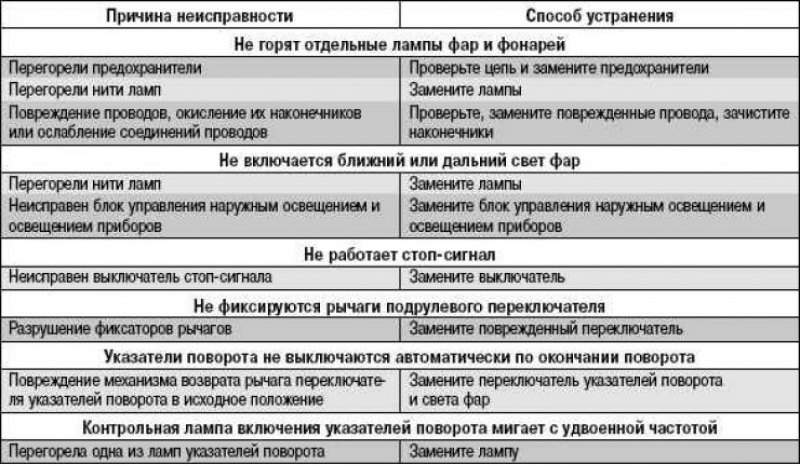

Как определить неисправность переключателя поворотников

Проверьте визуально и функционально работу поворотников при активации рычага в разных положениях. Обратите внимание на скорость мигания ламп, синхронность работы левых и правых фонарей, а также на любые посторонние звуки (щелчки, треск) из области рулевой колонки при переключении.

Протестируйте реакцию системы на движение рычага вверх (правый поворот) и вниз (левый поворот). Зафиксируйте случаи самопроизвольного отключения сигнала, необходимость приложения чрезмерного усилия для срабатывания или отсутствие характерного щелчка фиксации в крайних положениях.

Основные признаки поломки

- Отсутствие реакции световых сигналов при перемещении рычага в одно/оба направления

- Нестандартная скорость мигания (слишком быстрая или медленная) только с одной стороны

- Необходимость физического удержания рычага для работы поворотников

- Самопроизвольное отключение сигнала до возврата руля в нейтральное положение

- Активация противоположного сигнала (например, включается левый поворотник при движении рычага вправо)

Диагностика мультиметром

- Снимите пластиковые кожухи рулевой колонки для доступа к контактам переключателя

- Отсоедините разъем блока переключателей

- Включите зажигание и проверьте наличие напряжения на центральном контакте питания (режим DCV)

- Переведите мультиметр в режим прозвонки и проверьте замыкание контактов:

Положение рычага Тестируемые контакты Правый поворот Питание → Правый выход Левый поворот Питание → Левый выход - Отсутствие звукового сигнала мультиметра свидетельствует об износе контактных групп

Самодиагностика проблем с рычагом дальнего света

Проблемы с переключением дальнего света часто вызваны износом внутренних компонентов рычага или нарушением контактных соединений. Механическое напряжение при частом использовании приводит к истиранию пластиковых шестерёнок, трещинам в корпусе блока или деформации пружинных фиксаторов. Электрические неполадки проявляются как окисление контактов или обрыв проводов в гибком шлейфе между рулевой колонкой и блоком управления.

Первичная диагностика требует визуального осмотра и проверки сигналов на разъёмах мультиметром. Обратите внимание на характерные симптомы: самопроизвольное отключение света, необходимость многократного нажатия для активации или залипание рычага в одном положении. Эти признаки указывают на конкретные узлы, требующие углублённой проверки.

Этапы диагностики

Выполните последовательную проверку компонентов:

- Тестирование реле и предохранителей:

- Найдите блок предохранителей (расположение указано в мануале авто)

- Прозвоните мультиметром предохранитель F5 (обычно отвечает за дальний свет)

- Проверьте работоспособность реле света заменой на аналогичное из соседнего гнезда

- Анализ контактной группы:

Симптом Проверяемый элемент Свет включается только при нажатии "от себя" Контакты фиксации положения Мигание при вибрации руля Окисление в штекерном разъёме Не выключается без возврата рычага Залипание подвижных контактов - Механическая целостность:

- Снимите пластиковые кожухи рулевой колонки (обычно крепятся на защёлках)

- Осмотрите трещины на корпусе переключателя

- Проверьте люфт рычага в продольном направлении – допустимый зазор не превышает 1-2 мм

Важно! При разборке отключите АКБ для предотвращения короткого замыкания. Фиксируйте расположение разъёмов фотоаппаратом – ошибка при сборке может вывести из строя систему освещения.

Когда необходим полный демонтаж блока переключателей

Полный демонтаж левого блока переключателей требуется при критических повреждениях внутренних компонентов, которые невозможно устранить частичной разборкой или регулировкой. Это крайняя мера, когда другие методы восстановления работоспособности исчерпаны или нецелесообразны из-за масштаба дефектов.

Решение о демонтаже принимается после диагностики, выявившей комплексные неисправности: заклинивание механизмов, коррозию контактов, разрушение пластиковых креплений или необратимые деформации корпуса. Процедура также необходима для замены изношенных деталей, не доступных через сервисные люки.

Ключевые ситуации для демонтажа

- Механическое разрушение: трещины в корпусе, сломанные крепления подрулевых рычагов.

- Электрические неисправности: короткое замыкание в скрытой проводке, требующее замены жгута.

- Заклинивание осей переключателей из-за попадания абразивных частиц или застывшей смазки.

- Коррозия внутренних контактных групп, нарушающая передачу сигналов.

Последовательность работ

- Отсоединение аккумулятора для обесточивания системы.

- Снятие подрулевых накладок и элементов обшивки.

- Маркировка и отключение разъемов проводов.

- Извлечение крепежных болтов/клипс блока.

- Аккуратное выведение узла из посадочного места.

| Риск при демонтаже | Мера предосторожности |

|---|---|

| Повреждение фиксаторов разъемов | Использование специнструмента для разъединения |

| Потеря мелких деталей | Применение магнитного лотка и контейнеров |

| Нарушение калибровки датчиков | Фиксация положения регуляторов маркером |

Важно! После обратной сборки обязательна проверка функций: реакции переключателей света, поворотников, стеклоочистителей и системы круиз-контроля через диагностический сканер. При наличии электроусилителя руля требуется адаптация угла поворота.

Необходимые инструменты для снятия подрулевого модуля

Демонтаж подрулевого переключателя требует точных инструментов во избежание повреждения пластиковых элементов и проводки. Использование неподходящего инвентаря усложнит процесс и повысит риск поломки креплений.

Подготовьте следующий базовый набор инструментов перед началом работ. Убедитесь в их исправности и соответствии размерам крепежных элементов вашей модели автомобиля.

Основной комплект

- Набор отверток: крестовые (PH1, PH2) и плоские (3-5 мм)

- Торцевые головки с трещоткой: 8 мм, 10 мм, 13 мм

- Торцевой ключ-трещотка с карданным шарниром

- Пластиковые монтажные лопатки для снятия облицовки

Дополнительно могут потребоваться:

- Специальный съемник стопорного кольца (зависит от конструкции рулевой колонки)

- Диэлектрическая смазка для контактов

- Фонарик с узким лучом для подсветки труднодоступных мест

Техника безопасности при работе с электрооборудованием

Перед началом любых работ с левым блоком переключателей или другим электрооборудованием убедитесь в полном снятии напряжения. Проверьте отсутствие фазы с помощью исправного указателя напряжения или мультиметра на всех контактах. Закрепите на коммутационном аппарате запрещающий плакат "Не включать! Работают люди".

Используйте только инструмент с изолированными рукоятками (диэлектрические отвертки, пассатижи), носите диэлектрические перчатки и обувь. Убедитесь в отсутствии влаги на поверхностях оборудования и рабочей зоне. При замене изношенных компонентов блока переключателей предварительно отсоедините все входящие и исходящие кабели, маркируя их для корректного восстановления схемы.

Ключевые правила при замене изношенных деталей

- Зафиксируйте отключенное состояние механическими стопорами (если предусмотрено конструкцией)

- Не прикладывайте чрезмерные усилия при демонтаже подгоревших контактов

- Очищайте посадочные места от нагара специальными составами, не повреждая токоведущие части

| Опасный фактор | Мера защиты |

|---|---|

| Контакт с токоведущими частями | Повторная проверка напряжения, диэлектрический коврик |

| Электрическая дуга | Работа в защитных очках, снятие нагрузки перед разрывом цепи |

| Механические повреждения | Использование инструмента правильного размера, фиксация блока в стационарном положении |

После завершения монтажа новых переключателей визуально проверьте отсутствие посторонних предметов в корпусе, надежность затяжки клемм и изоляцию проводов. Подавайте напряжение только после согласования с ответственным лицом и снятия всех предупреждающих плакатов. Помните: экономия времени на соблюдении правил безопасности приводит к риску поражения током или возгоранию.

Разборка корпуса без повреждения фиксаторов

Перед разборкой подготовьте чистую рабочую зону с мягким покрытием для предотвращения потери мелких деталей и исключения царапин на панели. Отключите устройство от сети и извлеките аккумулятор (если применимо), чтобы исключить риск короткого замыкания.

Изучите конструкцию корпуса: определите расположение всех защелок и тип креплений (пластиковые фиксаторы, винты под заглушками, скользящие замки). Используйте только специализированные инструменты – пластиковые медиаторы разной толщины и антистатическую отвертку для винтов.

Технология безопасного вскрытия

Последовательно выполняйте действия:

- Удалите видимые крепления: выкрутите все наружные винты, аккуратно поддев резиновые заглушки медиатором.

- Начните расстёгивание с угла: вставьте тонкий медиатор между верхней и нижней панелью корпуса в месте проекции фиксатора.

- Применяйте скользящее движение: продвигайте инструмент вдоль шва с постоянным умеренным нажимом, не допуская перекоса.

Критичные моменты при работе с фиксаторами:

- Не используйте металлические предметы – они деформируют пластик и ломают крепежные выступы

- При сопротивлении проверьте наличие скрытых винтов или дополнительных защелок

- Действуйте термопластиком: при температуре ниже +15°C повышается хрупкость фиксаторов

Методы контроля целостности креплений:

| Этап проверки | Действие |

| После разделения половинок | Осмотрите фиксаторы под угловым освещением на трещины |

| Перед сборкой | Проверьте упругость защелок легким нажатием пинцета |

При обнаружении деформированного фиксатора прекратите сборку – установите новый крепежный элемент или замените корпусную деталь. Собирайте узлы в обратной последовательности, совмещая защелки до характерного щелчка без избыточного усилия.

Чистка контактных групп специальными средствами

Загрязнение контактов окислами и нагаром – распространённая причина некорректной работы переключателей. Специальные очистители восстанавливают проводимость без механического повреждения токоведущих поверхностей. Составы на основе изопропилового спирта или органических растворителей быстро испаряются, не оставляя токопроводящих остатков.

Перед обработкой обесточьте цепь и демонтируйте блок переключателей. Распылите средство на контактные площадки и группы через тонкую трубку-удлинитель, избегая попадания на пластиковые элементы. Многократно активируйте переключатели для распределения состава по рабочим поверхностям. Дайте узлу полностью просохнуть перед сборкой.

Ключевые правила применения

- Используйте только составы для электроники – бытовые растворители разрушают пластик

- Не применяйте WD-40 – оставляет масляную плёнку, притягивающую пыль

- Удалите излишки очистителя сжатым воздухом

| Тип загрязнения | Рекомендуемое средство |

|---|---|

| Окисление (белый налёт) | Спреи с антикоррозийными присадками |

| Нагар (чёрные отложения) | Очистители с абразивными микрочастицами |

Восстановление подвижности пластиковых шестерен

Основной причиной заклинивания шестерен является накопление грязи, пыли и старой смазки в механизме. Эти отложения образуют абразивную пасту, увеличивающую трение и препятствующую вращению. Длительная эксплуатация без обслуживания усугубляет проблему, особенно при попадании влаги, вызывающей слипание компонентов.

Деформация зубьев под нагрузкой или из-за перегрева также приводит к заеданию. Микротрещины, возникающие от ударных воздействий (например, при падении устройства), снижают жесткость конструкции. В редких случаях причиной становится заводской брак – несоосность валов или нарушение геометрии зубчатого зацепления при литье.

Методы восстановления работоспособности

Очистка механизма:

- Аккуратно демонтируйте блок переключателей

- Удалите остатки старой смазки безворсовой салфеткой

- Промойте шестерни изопропиловым спиртом при помощи кисточки

- Просушите детали сжатым воздухом

Восстановление структуры пластика: При обнаружении трещин:

- Обезжирьте поврежденный участок

- Нанесите совместимый с пластиком клей (цианакрилатный или эпоксидный)

- Зафиксируйте деталь до полной полимеризации

Смазка и сборка:

| Тип смазки | Применение | Периодичность |

|---|---|---|

| Силиконовая паста | Зубья шестерен, оси вращения | Каждые 6 месяцев |

| Тефлоновый спрей | Труднодоступные узлы | При повторном заедании |

Важно: Избегайте литола и графитовых составов – они агрессивны к пластику.

Смазка осей поворотного механизма термоустойчивым составом

Недостаточная или неправильная смазка осей поворотного механизма напрямую ведет к усилению трения между деталями, что провоцирует ускоренный износ контактных групп и затрудняет переключение. Сухая ось начинает подклинивать, увеличивая механическую нагрузку на пластиковые крепления и провоцируя трещины в корпусе блока.

Термоустойчивая смазка критически важна из-за нагрева узла при прохождении тока через контакты – обычные составы теряют вязкость или выгорают. Рекомендуется использовать специализированные диэлектрические смазки на основе силикона или синтетических масел с температурным диапазоном от -40°C до +200°C, сохраняющие стабильность параметров.

Порядок обработки осей

- Демонтируйте блок переключателей с рулевой колонки.

- Снимите пластиковый защитный кожух, открутив фиксирующие винты.

- Аккуратно извлеките оси поворотного механизма из посадочных гнезд.

- Удалите ветошью остатки старой смазки и загрязнения с осей и втулок.

- Нанесите тонкий равномерный слой термостойкого состава на рабочие поверхности осей.

- Соберите узел в обратной последовательности, избегая попадания смазки на контактные группы.

Ключевые требования к смазочному материалу:

- Нейтральность к пластикам и резине (предотвращает разбухание уплотнителей)

- Отсутствие электропроводности (исключает риск замыканий)

- Антикоррозионные присадки (защита металлических деталей)

| Тип смазки | Примеры марок | Интервал замены |

|---|---|---|

| Силиконовая | Liqui Melly Silicone Fett, Molykote 111 | 3-5 лет |

| Синтетическая | Castrol LMM, Mobil SHC 100 | 5-7 лет |

Важно: Избыток смазки приводит к налипанию пыли – достаточно покрытия толщиной 0.2-0.5 мм. Проверяйте состояние узла при каждом ТО – затвердевший состав немедленно удаляйте и наносите свежий.

Замена заломленных пружин возвратного механизма

Залом пружин возвратного механизма возникает из-за многократных перегрузок или попадания посторонних предметов в зону подвеса. Деформированные витки теряют упругость, блокируя свободное движение тумблера в исходное положение.

Для замены демонтируйте блок переключателей, отсоединив питание и крепежные элементы. Снимите защитную крышку корпуса, обеспечив доступ к пружинному узлу. Фиксируйте положение соседних деталей во избежание смещений.

Процедура замены

- Извлеките деформированную пружину, аккуратно разжав крепежный крюк плоскогубцами

- Сравните новый компонент со старой деталью, убедившись в совпадении параметров:

- Диаметр витка

- Количество рабочих колец

- Угол подвеса

- Установите пружину в посадочный паз, соблюдая ориентацию крюка относительно рычага

- Проверьте ход тумблера ручной активацией до щелчка фиксатора

Критические ошибки: Перетяжка креплений вызывает перенапряжение металла. Несоосность монтажа приводит к перекосу и повторному залому.

| Контрольный параметр | Нормативное значение |

| Усилие возврата | 1.8-2.2 Н |

| Ход до срабатывания | 3.0±0.3 мм |

После сборки выполните 20-30 тестовых переключений без нагрузки. При появлении заеданий или неполного возврата проверьте соосность взаимодействующих элементов.

Ремонт трещин на корпусе эпоксидным компаундом

Для ремонта трещин в корпусе левого блока переключателей потребуется двухкомпонентный эпоксидный компаунд с высокой адгезией к пластику. Подготовьте поверхность: обезжирьте спиртом зону вокруг повреждения, зачистите края трещины наждачной бумагой (Р180-Р240) для улучшения сцепления. Удалите пыль кистью или сжатым воздухом.

Смешайте компоненты компаунда строго по инструкции производителя. Шприцем или тонким шпателем заполните трещину составом, втирая его внутрь дефекта. Убедитесь, что смесь проникла вглубь и не образует воздушных пузырей. Излишки аккуратно снимите.

Ключевые этапы обработки

- Фиксация: Стяните края трещины струбциной или изолентой до схватывания состава

- Полимеризация: Выдержите 24 часа при комнатной температуре без механических нагрузок

- Шлифовка: Обработайте застывший участок наждачной бумагой (Р400→Р800) для выравнивания

- Контроль: Проверьте герметичность корпуса тестовым включением системы

| Тип повреждения | Рекомендуемый компаунд | Время фиксации |

|---|---|---|

| Тонкие трещины (<1 мм) | Эпоксидка с низкой вязкостью | 3-4 часа |

| Сквозные расколы | Стеклонаполненный состав | 24 часа + армирование |

Важно: При глубоких повреждениях армируйте место ремонта стеклосеткой – утопите ее в первый слой компаунда перед финишным нанесением. Избегайте попадания состава на контакты переключателей!

Пайка разрушенных токопроводящих дорожек

Повреждение токопроводящих дорожек – распространённая проблема в левом блоке переключателей из-за постоянного механического напряжения и окисления контактов. Разрывы цепи приводят к неработоспособности сигналов поворота, стеклоочистителей или дальнего света. Восстановление целостности проводников требует аккуратной пайки с учётом высокой плотности монтажа и риска перегрева соседних компонентов.

Для ремонта дорожек необходим паяльник мощностью 15-30 Вт с тонким жалом, флюс на канифольной основе, припой ПОС-60 и медный провод сечением 0,1-0,3 мм². Предварительно зачистите повреждённый участок скальпелем или абразивной губкой до появления металлического блеска, удалите отслоившиеся фрагменты лака и остатки старого припоя. Контролируйте целостность соседних цепей мультиметром в режиме прозвонки.

Технология восстановления дорожек

- Обезжирьте зону ремонта изопропиловым спиртом.

- Нанесите флюс на концы разрыва дорожки и перемычку.

- Залудите контактные площадки, прогрев их не более 2-3 секунд.

- Припаяйте перемычку из медного провода:

- Для коротких разрывов (до 3 мм) используйте прямую перемычку

- При длинных повреждениях – трассируйте провод по пути оригинальной дорожки

- Проверьте отсутствие коротких замыканий с соседними цепями.

- Покройте место пайки электротехническим лаком для защиты от коррозии.

| Тип повреждения | Способ ремонта | Рекомендуемый материал |

|---|---|---|

| Частичный надрыв | Усиление дорожки припоем | Оловянно-свинцовый припой |

| Полный разрыв | Медная перемычка | Эмалированный провод ∅0.2 мм |

| Отслоение от платы | Пайка с подложкой | Термостойкий клей |

Критические ошибки: перегрев дорожки (вызывает отслаивание от текстолита), применение кислотных флюсов (разъедают медь), создание перемычек большой длины (индуцируют помехи). После ремонта обязательно проверьте работу всех функций блока под нагрузкой – подайте напряжение 12В через контрольную лампу.

При множественных повреждениях дорожек рациональнее заменить блок целиком, так как каскадные перемычки снижают надёжность. Для профилактики последующих поломок обработайте восстановленную плату силиконовым герметиком, исключив попадание влаги в зону пайки.

Подбор подходящих донорских запчастей для замены

При поиске донорского блока переключателей критически важно учитывать полную совместимость модели и года выпуска автомобиля. Детали от машин разных поколений или модификаций часто имеют отличия в разъемах, креплениях или внутренней схеме, что делает замену невозможной или небезопасной.

Внимательно осмотрите состояние контактов и пластикового корпуса блока на донорской детали. Потемнение пластика, оплавленные участки, окисленные или подгоревшие металлические контакты указывают на внутренние проблемы, которые быстро приведут к повторному отказу. Предпочтение отдавайте узлам без видимых механических повреждений.

Ключевые критерии выбора

Ориентируйтесь на следующие параметры при подборе:

- Проверка каталожных номеров: Сверьте оригинальный номер старого блока (обычно выбит на корпусе) с маркировкой на донорской запчасти. Даже незначительное расхождение указывает на несовместимость.

- Совпадение функционала: Убедитесь, что набор кнопок (окна, зеркала, замки) и их расположение полностью идентичны вашему родному блоку. Отсутствие или добавление лишних клавиш – сигнал о несоответствии.

- Состояние разъемов: Штекеры должны быть целыми, без сломанных фиксаторов или погнутых контактов. Коррозия внутри разъема – веская причина для отказа.

Если визуальный осмотр вызывает сомнения, проверьте работоспособность блока перед установкой. Подключите его к бортовой сети автомобиля-донора (при наличии возможности) или с помощью мультиметра убедитесь в наличии сигналов на контактах при нажатии кнопок.

Источники поиска и риски:

| Источник | Преимущества | Недостатки/Риски |

|---|---|---|

| Авторазборки (same model/year) | Наибольшая вероятность совместимости, адекватная цена | Износ детали, отсутствие гарантии, ограниченный выбор |

| Проверенные онлайн-продавцы б/у запчастей | Шире выбор, возможность поиска по VIN, иногда гарантия | Риск получить нерабочий или несовместимый узел без предварительного осмотра |

| Официальный дилер (новый блок) | 100% совместимость и надежность, гарантия | Очень высокая стоимость по сравнению с б/у вариантами |

Приобретайте блок только у продавцов, предоставляющих возможность возврата. После установки сразу протестируйте работу всех функций, управляемых через блок (окна, зеркала, центральный замок), на различных режимах (одно нажатие, длительное удержание) для выявления возможных скрытых дефектов.

Устранение люфта крепежных элементов стабилизирующими кольцами

Основная причина люфта в крепежных элементах левого блока переключателей – износ посадочных мест фиксаторов и ослабление резьбовых соединений из-за вибраций. Это приводит к снижению точности переключения передач, посторонним шумам и ускоренному износу тросиков.

Стабилизирующие кольца (шайбы) компенсируют зазоры между крепежными болтами и корпусом переключателя, жестко фиксируя узел. Они изготавливаются из износостойких полимеров или металла с антифрикционным покрытием, что обеспечивает долговечность решения.

Порядок установки стабилизирующих колец

- Демонтаж блока: Снимите левую манетку с руля, отсоедините тросик переключения.

- Диагностика: Проверьте зазоры на крепежных болтах, втулках и фиксаторах корпуса.

- Подбор колец: Выберите кольца по толщине, соответствующей величине люфта (0.3–1.5 мм).

- Установка: Наденьте кольца на болты крепления перед сборкой, добавьте при необходимости на оси фиксаторов.

- Фиксация: Затяните болты с моментом 5–7 Н·м, избегая перекоса корпуса.

Критерии выбора колец:

- Материал: Фторопласт или анодированный алюминий для снижения трения.

- Конфигурация: Разрезные кольца для простого монтажа без демонтажа смежных узлов.

- Толщина Должна на 15–20% превышать максимальный замеренный люфт.

| Тип люфта | Рекомендуемое решение | Эффект |

|---|---|---|

| Осевой (болты) | Кольца под головки болтов | Устранение продольного смещения |

| Радиальный (втулки) | Кольца на посадочные шейки | Компенсация зазора втулки |

| Комбинированный | Комплект из 2–3 колец разной толщины | Полная стабилизация узла |

Важно: После установки проверьте плавность хода переключателя и отсутствие заеданий. Регулярно контролируйте момент затяжки крепежа при ТО – вибрации могут ослаблять соединение даже с кольцами.

Правила замены изношенных светодиодов подсветки

Перед началом работ полностью обесточьте устройство и дождитесь остывания компонентов во избежание короткого замыкания или ожогов. Подготовьте антистатический браслет и организованное рабочее место с мелким инструментом (прецизионные пинцеты, отвертки, паяльная станция).

Точно идентифицируйте неисправные светодиоды при помощи мультиметра в режиме проверки диодов или специализированного тестера SMD-компонентов. Зафиксируйте их расположение на плате схематично или фотографически для правильной установки полярности новых элементов.

Последовательность замены

- Демонтаж платы: Аккуратно отсоедините шлейфы и винты крепления, извлеките модуль с подсветкой из корпуса устройства

- Удаление дефектных компонентов:

- Нанесите флюс на контакты светодиода

- Прогрейте паяльником (260-300°C) одновременно оба вывода

- Пинцетом извлеките элемент до остывания припоя

- Подготовка площадки: Удалите остатки припоя оплеткой или отсосом, обезжирьте контактные пятаки изопропиловым спиртом

- Установка новых диодов:

- Нанесите каплю припоя на один из контактных пятаков

- Пинцетом зафиксируйте светодиод в правильной ориентации (катод/анод)

- Припаяйте первый вывод, затем прогрейте второй контакт с добавлением припоя

Контроль качества: После замены визуально проверьте отсутствие перемычек между контактами и правильность позиционирования. Проведите тестовое включение без полной сборки корпуса, измеряя потребляемый ток цепи подсветки мультиметром. Убедитесь в равномерности свечения и отсутствии мерцания.

| Параметр | Требование | Инструмент контроля |

|---|---|---|

| Температура пайки | 260±10°C | Термопара паяльника |

| Время контакта | ≤3 сек на вывод | Таймер |

| Полярность | Соответствие маркировке платы | Увеличительная лупа |

Используйте только диоды с идентичными характеристиками (цветовая температура, сила света, рабочее напряжение). При установке разнотипных компонентов возможна деградация соседних элементов цепи из-за неравномерной нагрузки.

Особенности калибровки датчика давления омывателя

Калибровка датчика давления омывателя выполняется для обеспечения точного срабатывания системы при изменении уровня жидкости. Неправильные показания приводят к ложным сигналам о неисправности или некорректной работе омывателя фар/стекол. Процедура требует соблюдения заводских параметров давления, указанных в технической документации транспортного средства.

Основная сложность заключается в необходимости специализированного оборудования: калибратора давления с цифровым манометром и переходниками для подключения к гидравлической системе автомобиля. Обязательно проверяется герметичность соединений перед началом работ, так как утечки жидкости искажают результаты измерений.

Ключевые этапы процедуры

- Сброс ошибок ЭБУ через диагностический сканер

- Подключение калибратора к магистрали омывателя вместо штатного датчика

- Подача эталонного давления в диапазоне 0.5–2.5 Бар с фиксацией показаний

| Параметр | Нормальное значение | Допуск |

|---|---|---|

| Минимальное срабатывание | 0.8 Бар | ±0.05 Бар |

| Рабочий диапазон | 1.2–1.8 Бар | ±0.1 Бар |

| Критический порог (ошибка) | <0.5 Бар | - |

После регулировки выполняется тестовая активация системы при работающем двигателе. Расхождение между эталонными и фактическими показаниями более 10% требует замены датчика. Для электронных версий дополнительно проводится адаптация параметров через ПО дилерского сканера.

Предупреждение регулировки случайного включения стеклоочистителей

Случайное срабатывание стеклоочистителей часто возникает из-за нарушения положения рычага переключателя относительно рулевой колонки. Со временем крепления ослабевают, что приводит к смещению всего блока и изменению угла контакта при повороте руля. Особенно критично это проявляется в моделях с коротким ходом рычага управления.

Неправильная калибровка контактной группы подрулевого переключателя также провоцирует ложные срабатывания. Износ пластиковых фиксаторов внутри механизма позволяет рычагу самопроизвольно менять положение от вибрации или случайного касания ногой водителя. Дополнительным фактором выступает деформация защитного кожуха блока, нарушающая изоляцию контактов.

Методы предотвращения

- Регулировка крепления блока:

- Затяните крепежные болты с моментом 8-12 Н·м

- Проверьте зазор между рычагом и кожухом руля (минимум 3-5 мм)

- Диагностика контактной группы:

Параметр Норма Неисправность Ход рычага Четкий ступенчатый Разболтанность Возврат в ноль Автоматический Заедание - Замена изношенных компонентов:

- Установите новые пружины фиксатора положения

- Обновите пластиковые направляющие втулки

Важно: После регулировки проверьте работу при крайних положениях руля. Ложные срабатывания должны полностью отсутствовать как при плавных поворотах, так и при резком маневрировании. Для электронных блоков управления обязательна калибровка концевиков через диагностическое оборудование.

Тестирование функций после сборки на неподвижном автомобиле

Перед запуском двигателя выполните базовую проверку работоспособности левого подрулевого переключателя. Включите зажигание и последовательно тестируйте каждую функцию блока, фиксируя корректность передачи сигналов на бортовые системы. Особое внимание уделите новым или отремонтированным компонентам.

Проверьте срабатывание поворотников коротким и длинным нажатием, оцените возврат рычага в нейтраль после манёвра. Протестируйте работу дальнего/ближнего света, аварийной сигнализации и адаптивного освещения (при наличии). Для моделей с круиз-контролем убедитесь в распознавании кнопок активации и регулировки скорости.

Порядок диагностики

- Световые сигналы:

- Левый/правый поворотник (фиксация автосброса)

- Переключение ближний/дальний свет

- Функция "подмигивания" фарами

- Дополнительные системы:

- Круиз-контроль (set/resume/off)

- Регулировка светового пучка

- Кнопки управления мультимедиа

| Функция | Индикатор на панели | Действие системы |

|---|---|---|

| Левый поворотник | Мигающая стрелка | Щелчок реле + синхронное мигание |

| Активация дальнего света | Синий значок фары | Переключение оптики |

| Круиз-контроль ON | Белая пиктограмма | Готовность к установке скорости |

При обнаружении сбоев (отсутствие реакции, ложные срабатывания, залипание кнопок) проведите повторную разборку для проверки контактов и целостности шлейфа. Не игнорируйте ошибки бортового компьютера – их расшифровка упрощает локализацию неисправности.

Меры по защите нового блока от преждевременного износа

Регулярно очищайте контакты переключателей специальным спреем-очистителем для электроники или изопропиловым спиртом. Это удалит пыль, грязь и окислы, повышающие сопротивление и вызывающие искрение. Избегайте абразивных материалов и излишней влаги при обработке.

Контролируйте силу нажатия на переключатели: резкие удары и чрезмерное давление повреждают механические компоненты. Используйте плавные, уверенные движения. При частой эксплуатации установите защитные колпачки или силиконовые накладки для амортизации ударных нагрузок.

Ключевые рекомендации

- Стабилизация напряжения: Подключите блок через сетевой фильтр или ИБП для защиты от скачков напряжения

- Герметизация корпуса: Нанесите диэлектрическую смазку на разъемы и подвижные части для предотвращения коррозии

- Температурный режим: Обеспечьте вентиляцию блока – не допускайте нагрева выше +45°C

| Фактор риска | Защитное действие | Периодичность |

|---|---|---|

| Вибрация | Крепление блока на демпферных прокладках | При установке |

| Влажность | Обработка гидрофобным спреем | Каждые 6 месяцев |

- Проверяйте фиксацию проводов в клеммах – плохой контакт вызывает перегрев

- Тестируйте сопротивление контактов мультиметром при плановом ТО

- Заменяйте изношенные кнопки до выхода из строя всего блока

Периодическая профилактика: интервалы обслуживания

Регулярное техническое обслуживание левого блока переключателей критически важно для предотвращения преждевременного износа и поддержания точности переключения передач. Пренебрежение плановой профилактикой приводит к залипанию контактов, коррозии тросиков и деформации пластиковых элементов, что влечёт дорогостоящий ремонт или полную замену узла.

Интервалы обслуживания напрямую зависят от интенсивности эксплуатации и внешних условий: влажный климат, езда по пыльным или грязным трассам, высокие нагрузки требуют более частых проверок. Базовые рекомендации служат отправной точкой, но всегда корректируются индивидуально.

Рекомендуемые интервалы и процедуры

| Периодичность | Действия |

|---|---|

| После каждой поездки |

|

| Каждые 200-300 км |

|

| Каждые 1000 км |

|

Рекомендуемые материалы для обработки пластиковых деталей

Для восстановления и защиты пластиковых поверхностей в левом блоке переключателей применяются специализированные составы, предотвращающие дальнейшее истирание и растрескивание. Выбор материала зависит от типа пластика, степени износа и требуемого эффекта – восстановления глянца, маскировки царапин или создания защитного слоя.

Ключевым критерием является совместимость с конкретным видом полимера: АБС, поликарбонатом или полипропиленом. Неправильно подобранный состав может вызвать разбухание, обесцвечивание или разрушение поверхности. Всегда тестируйте материалы на незаметном участке перед полной обработкой.

Основные категории материалов

- Полироли с заполнителями микроцарапин: Пасты на основе силикона или тефлона, маскирующие мелкие повреждения и восстанавливающие гладкость

- Восстановители пластика: Жидкие составы с растворителями, временно восстанавливающие эластичность и цвет вытертых зон

- Защитные нанокерамические покрытия: Создают устойчивый к истиранию слой, предотвращают выцветание

- Специализированные красители-реставраторы: Точные цветовые соответствия для маскировки глубоких повреждений

| Тип обработки | Рекомендуемые марки | Эффективность |

|---|---|---|

| Мелкие царапины | Novus Plastic Polish, Sonax Profiline | Высокая (визуальное устранение) |

| Вытертые зоны | PERL Plastic Restorer, Solution Finish Trim | Средняя (временное восстановление) |

| Долговременная защита | Gyeon Q² Trim, CarPro DLUX | Очень высокая (до 2 лет) |

Для зон с интенсивным трением (места касания пальцев) оптимальны нанокерамические покрытия, формирующие химическую связь с пластиком. При глубоких повреждениях применяйте двухэтапную обработку: сначала восстановитель с проникающим действием, затем защитное покрытие. Избегайте составов на основе агрессивных растворителей (ацетон, толуол) и абразивных паст для матовых поверхностей.

Ошибки при самостоятельном ремонте и как их избежать

Неправильная диагностика – основная проблема при самостоятельном ремонте. Многие сразу разбирают блок, не проверяя контакты проводки или состояние предохранителей, что приводит к потере времени и усугублению неисправности. Отсутствие системного подхода вызывает замену исправных деталей и игнорирование коренных причин.

Использование неподходящих инструментов повреждает хрупкие пластиковые крепления и контакты переключателей. Попытки силового воздействия на закисшие элементы ломают фиксаторы, а пренебрежение маркировкой проводов перед отсоединением создает проблемы при сборке.

Критические ошибки и способы их предотвращения

- Разбор без фиксации схемы подключения

Решение: Фотографируйте каждый этап демонтажа и маркируйте провода изолентой с обозначениями. - Применение агрессивных растворителей

Решение: Для очистки контактов используйте только спирт или спецсредства для электроники. - Игнорирование калибровки после сборки

Решение: Проверяйте ход переключателей и регулируйте крепежные винты согласно мануалу.

| Ошибка | Риск | Мера предосторожности |

|---|---|---|

| Работа без отключения АКБ | Короткое замыкание, выход из строя ЭБУ | Всегда снимайте минусовую клемму перед началом работ |

| Установка неоригинальных запчастей | Несовпадение размеров, ускоренный износ | Используйте каталожные номера производителя |

- Проверяйте цепи мультиметром – замеряйте сопротивление контактов до и после чистки.

- Не применяйте пайку для ремонта клемм – используйте сертифицированные обжимные гильзы.

- Тестируйте функции поэтапно – после сборки включите зажигание, проверьте работу всех режимов до установки панелей.

Стоит ли устанавливать универсальные аналоги вместо штатных

Универсальные аналоги переключателей привлекают владельцев автомобилей доступной стоимостью и широкой доступностью на рынке. Они позиционируются как прямая замена оригинальным деталям, что создает иллюзию простого решения проблемы износа левого блока управления.

Однако совместимость универсальных компонентов с конкретной моделью автомобиля часто оказывается неполной. Производители аналогов редко учитывают нюансы электропроводки, силу тока и особенности креплений, характерные для штатных систем разных марок. Это приводит к рискам некорректной работы или отказу смежных систем.

Критические аспекты замены

| Преимущества аналогов | Недостатки аналогов |

|---|---|

|

|

Ресурс универсальных переключателей в 3-4 раза уступает оригиналу из-за применения дешевых материалов. Контакты окисляются быстрее, а корпуса деформируются при перепадах температур. Особенно критично это для моделей с подогревом руля или интегрированными датчиками дождя.

Эксплуатационные риски включают:

- Замыкание контактов при перегрузке

- Самопроизвольное отключение функций

- Ошибки CAN-шины из-за несоответствия сопротивления

Рекомендуется устанавливать аналоги только как временное решение при невозможности оперативно приобрести оригинал. Для машин с электронными системами помощи водителя (ADAS) категорически недопустима замена штатных компонентов универсальными версиями.

Экономия при ремонте vs покупка оригинального узла

Ремонт изношенных контактов или пластиковых креплений в левом блоке переключателей кажется выгодным: замена отдельных клемм, чистка дорожек или восстановление пайки обходятся в 3-5 раз дешевле нового узла. Такой подход оправдан при минимальных повреждениях – например, когда не работает только поворотник или дворники, а остальные функции исправны, и мастер точно диагностировал локальную проблему.

Однако экономия иллюзорна при комплексном износе: если окислены все контакты, треснул корпус или износились штекеры, повторные поломки неизбежны. Каждый демонтаж блока повышает риск сломать хрупкие защелки, а использование неоригинальных запчастей (например, дешевых микропереключателей) сокращает срок службы ремонта в 2-3 раза.

Критерии выбора стратегии

Когда ремонтировать:

- Единичная неисправность: отказ одного переключателя при исправной проводке.

- Доступ к проверенному специалисту с паяльным оборудованием.

- Возможность купить качественные комплектующие (оригинальные микросхемы, клеммы).

Когда покупать оригинальный узел:

- Множественные проблемы: комбинация неработающих фар, поворотников, дворников.

- Видимые повреждения корпуса или внутренней платы.

- Автомобиль старше 7 лет (риск цепной поломки смежных деталей).

| Фактор | Ремонт | Оригинальный узел |

|---|---|---|

| Стоимость | 500–2000 ₽ | 4000–15 000 ₽ |

| Срок службы после вмешательства | 0.5–3 года | 5+ лет |

| Риск сопутствующих поломок | Высокий (при ошибках монтажа) | Минимальный |

Практический совет: При бюджете менее 2000 ₽ и локальной проблеме пробуйте ремонт. Если блок разбирали ранее или автомобиль эксплуатируется в сыром климате – сразу выбирайте оригинал. Помните: частый демонтаж для "долечивания" в итоге дороже однократной замены.

Список источников

При подготовке материалов о причинах износа и методах устранения неисправностей левого блока переключателей использовалась информация из проверенных технических источников. Анализ данных позволяет предоставить точные рекомендации по диагностике и обслуживанию данного узла.

Основой для статьи послужили специализированные издания по автомобильной электронике, официальные руководства производителей транспортных средств, а также практические наработки автосервисов. Все источники ориентированы на решение проблем с коммутационными блоками рулевой колонки.

- Официальные сервисные мануалы и технические бюллетени ведущих автопроизводителей (Volkswagen, Toyota, KIA)

- Учебные пособия по устройству автомобильной электроники: "Автомобильные электрические системы" (С.В. Косенков), "Электрооборудование транспортных средств" (А.П. Пехальский)

- Отраслевые журналы: "Автоэлектроника", "Автомеханик" (разделы по ремонту органов управления)

- Техническая документация производителей компонентов (Mitsuba, Tokai Rika, Kostal)

- Протоколы диагностики дефектов от сетей автосервисов "Авилон", "Рольф"

- Инженерные отчеты по испытаниям на износ контактных групп переключателей (НАМИ)

- Материалы профильных автофорумов: Drive2.ru (разделы по электрике), FordFocusClub