Лифт кузова на Ниву - самодельная установка

Статья обновлена: 01.03.2026

Лифт подвески «Нивы» – модификация, приподнимающая кузов автомобиля над рамой для увеличения дорожного просвета. Это критически важно при эксплуатации машины в условиях бездорожья, глубокой грязи или снега.

Установка лифта позволяет использовать колеса большего диаметра, улучшает геометрическую проходимость и защищает днище от повреждений. Многие владельцы предпочитают самостоятельное изготовление комплекта для экономии средств и полного контроля над характеристиками.

В статье детально разберем принципы работы лифта, необходимые материалы и пошаговый алгоритм создания надежного решения своими силами. От выбора проставок до нюансов монтажа – все ключевые этапы будут рассмотрены далее.

Конструктивные отличия лифта кузова от лифта подвески

Лифт кузова реализуется установкой проставок между кузовом и лонжеронами рамы. Проставки (металлические или полиуретановые) механически приподнимают кузов, увеличивая пространство в колесных арках без изменения геометрии подвески. Крепежные болты заменяются на удлиненные для сохранения надежности соединения.

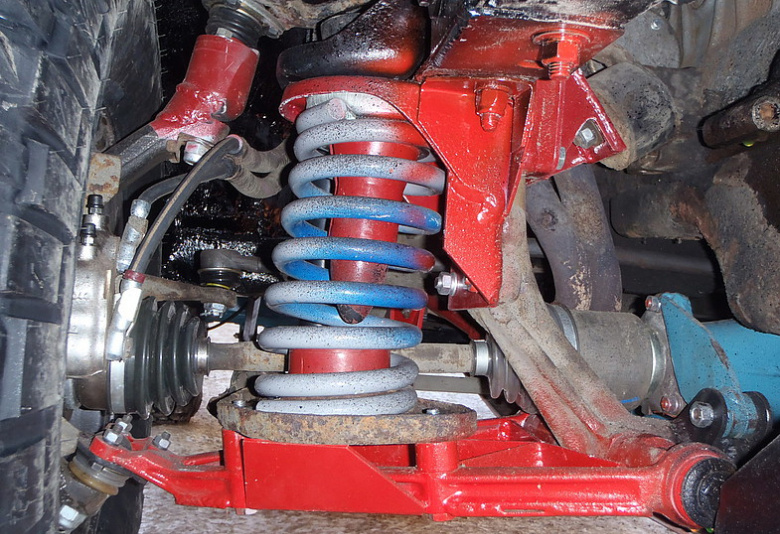

Лифт подвески требует модификации ходовой части: замены пружин/рессор на более высокие, установки длинноходных амортизаторов или проставок под стойки. Это непосредственно увеличивает клиренс за счет изменения положения мостов и рычагов, что влечет корректировку углов установки колес и доработку приводных валов.

| Критерий | Лифт кузова | Лифт подвески |

|---|---|---|

| Зона воздействия | Точки крепления кузова к раме | Компоненты подвески (пружины, амортизаторы, рычаги) |

| Изменение клиренса | Только за счет подъема кузова | Непосредственное увеличение дорожного просвета |

| Влияние на подвеску | Геометрия сохраняется | Требует регулировки развала/схождения |

| Совместимость с колесами | Увеличивает пространство в арках | Позволяет использовать крупные колеса при комплексной доработке |

Расчёт безопасной высоты подъёма для Нивы

Безопасная высота подъёма лифта «Нивы» определяется прочностью штатной лонжеронной подвески, риском опрокидывания и жёсткостью кузова. Превышение критических значений ведёт к деформации порогов, разрыву сайлентблоков или отрыву кронштейнов крепления амортизаторов. Максимальная высота ограничивается конструкцией конкретного лифта и условиями эксплуатации.

Для расчёта используйте формулу: H = Dдиф × Kпок × Kгруз, где H – безопасная высота (мм), Dдиф – клиренс под дифференциалом в штатном состоянии (220 мм для «Нивы»), Kпок – коэффициент покрытия (1.3 для асфальта, 1.7 для бездорожья), Kгруз – коэффициент загрузки (0.85 при полной массе).

Факторы влияния

- Углы свесов: Угол въезда ≥28°, съезда ≥35° после установки

- Центр тяжести: Смещение вверх на 50 мм увеличивает риск крена на 40%

- Длина колёсной базы: 2200 мм у «Нивы» требует H ≤ 150 мм для стабильности

| Тип лифта | Безопасный подъём (мм) | Критическая высота* |

|---|---|---|

| Проставки 40 мм | 100 | 130 |

| Длинные пружины | 120 | 150 |

| Полная переборка | 150 | 180 |

*Превышение вызывает поломку ШРУСов или трещины лонжеронов

Проверочный тест: после монтажа лифта на ровной поверхности измерьте расстояние от оси переднего колеса до арки. Разница между левым и правым краем не должна превышать 15 мм. Контролируйте зазор между редуктором и поперечиной – минимум 25 мм при полном ходе подвески.

Необходимые инструменты для самостоятельного монтажа

Для установки лифта кузова на «Ниву» потребуется стандартный гаражный инструмент, дополненный несколькими специализированными приспособлениями. Важно подготовить всё заранее, чтобы не прерывать процесс монтажа.

Конкретный набор зависит от комплектации лифта и состояния креплений автомобиля, но базовый список остается универсальным. Ниже приведены ключевые позиции.

- Гаечные ключи рожковые/накидные (10-22 мм) и головки с воротком

- Трещоточный ключ с удлинителями

- Динамометрический ключ (обязателен для затяжки проставок)

- Гидравлический домкрат и страховочные подставки («козлы»)

- Молоток и зубило (для стопорных колец)

- Набор отверток (плоские + крестовые)

- Пассатижи и бокорезы

- Съемник шаровых опор/рулевых наконечников

- Монтажные лопатки для рычагов подвески

Дополнительно: WD-40 для сложных соединений, медная смазка для болтов, фонарь, перчатки. При замене стоек или пружин потребуются стяжки пружин.

Выбор материалов: проставки из металла или полиуретана

Металлические проставки обычно изготавливаются из алюминиевых сплавов или стали толщиной 30-50 мм. Их ключевое преимущество – абсолютная жёсткость и неизменность геометрии под нагрузкой. Стальные варианты требуют обязательного антикоррозийного покрытия (цинкование, порошковая покраска), алюминий менее подвержен ржавчине, но дороже. Главный недостаток металла – передача вибраций и ударных нагрузок на кузов.

Полиуретановые проставки делают из эластомера плотностью 70-90 Shore A. Они эффективно гасят колебания от дороги, снижая шумы в салоне, и не требуют защиты от коррозии. Однако полиуретан подвержен деформации при длительных экстремальных нагрузках (например, при постоянной езде с полной загрузкой по бездорожью) и может растрескиваться на морозе при низком качестве сырья.

| Критерий | Металл | Полиуретан |

|---|---|---|

| Прочность | Не деформируется даже при экстремальных нагрузках | Возможна остаточная деформация |

| Вибрации | Передает на кузов | Эффективно гасит |

| Коррозия | Требует защиты (кроме нержавейки) | Устойчив |

| Монтаж | Жёсткая фиксация, контроль момента затяжки | Допускает небольшое смещение |

Рекомендации по применению:

- Металл: внедорожная эксплуатация, постоянные высокие нагрузки, необходимость максимальной стабильности геометрии подвески.

- Полиуретан: городская/шоссейная эксплуатация, приоритет комфорта, работа в условиях высокой влажности/химических реагентов.

При самостоятельном изготовлении металлических проставок строго соблюдайте соосность отверстий и параллельность плоскостей. Для полиуретановых – используйте литьевые формы с последующей термообработкой для стабилизации структуры материала.

Поиск готовых проставок: обзор производителей

При выборе заводских проставок для лифта "Нивы" ключевыми критериями становятся материал изготовления, точность геометрии и соответствие заявленным характеристикам безопасности. Готовые решения экономят время на проектировке и обработке деталей, но требуют тщательного подбора под конкретную модель и задачи.

Рынок предлагает изделия из алюминиевых сплавов, конструкционной стали или ударопрочного полимера, различающиеся по цене, весу и стойкости к коррозии. При покупке обязательно проверяйте наличие сертификатов и отзывов о нагрузочных характеристиках комплекта.

Популярные производители

- Фабрика 4х4 (Россия) – алюминиевые наборы 30-80 мм с фрезерованными посадочными местами под пружины.

- Staloff (Россия) – стальные усиленные проставки с гальваническим покрытием, варианты 40-100 мм.

- Stels-Auto (Россия) – бюджетные полиуретановые вставки до 50 мм для умеренного лифта.

- Stalker (Украина) – комбинированные алюминиево-резиновые комплекты с защитой от смещения.

Важно: Для моделей Нива 2121, 2131 и Chevrolet Niva требуются разные конструктивы из-за различий в подвеске. Производители обычно указывают совместимость в описании.

| Материал | Плюсы | Минусы |

|---|---|---|

| Алюминий | Малый вес, антикоррозия | Высокая цена, риск сколов |

| Сталь | Прочность, ремонтопригодность | Требует антикора, большой вес |

| Полиуретан | Демпфирование вибраций, цена | Деформация под нагрузкой, старение |

Замер посадочных мест перед изготовлением проставок

Точность замеров критична для корректной установки проставок и безопасности эксплуатации. Подготовьте штангенциркуль или точную линейку, чистую ветошь для удаления грязи с узлов, а также блокнот для фиксации результатов. Убедитесь, что автомобиль стоит на ровной поверхности, а колеса сняты для беспрепятственного доступа к точкам крепления.

Начните с демонтажа крепежных гашек стоек амортизаторов, рычагов подвески и реактивных тяг. Очистите посадочные площадки от ржавчины и наслоений металла щеткой. Особое внимание уделите зонам соприкосновения кронштейнов с кузовом и мостами – любые неровности исказят замеры.

Ключевые параметры для замера

- Толщина фланцев: Замерьте штангенциркулем толщину металла в зоне крепления каждого кронштейна (стойки, нижние рычаги, тяги Панара) в трех точках по периметру.

- Диаметр отверстий под болты: Фиксируйте внутренний диаметр отверстий с точностью до 0.1 мм. Учитывайте возможный износ – если отверстия овальные, замеряйте макс./мин. значения.

- Расстояние между центрами отверстий: Для парных креплений (например, реактивные тяги) измерьте расстояние между центрами соседних болтовых отверстий.

| Узел | Параметр | Типовое значение (мм) |

|---|---|---|

| Стойка амортизатора | Диаметр отверстия | 12.0-12.5 |

| Рычаг нижний | Толщина фланца | 5.0-6.0 |

| Тяга Панара | Межосевое расстояние | 80.0±0.3 |

Важно: Все замеры дублируйте для левой и правой стороны – геометрия может отличаться из-за деформаций. Данные записывайте с указанием узла и стороны (пример: "Передний кронштейн стойки, Л – 5.2 мм"). При расхождениях более 1 мм между аналогичными точками проверьте состояние кузова и подвески.

- Нарисуйте эскиз проставки с указанием замеренных параметров: внешний контур, отверстия, толщина.

- Добавьте к толщине проставки 1-2 мм на компенсацию возможных неровностей кузова.

- Укажите на чертеже допуски: ±0.2 мм для отверстий, ±0.5 мм для габаритных размеров.

Перепроверьте замеры перед передачей данных в работу – ошибка приведет к перекосу осей, ускоренному износу шин и нарушению управляемости. Используйте только качественный металл толщиной от 8 мм для проставок критичных узлов (стойки, рычаги).

Чертежи лифт-комплекта для Нивы 2121

Чертежи лифт-комплекта для Нивы 2121 включают детализированные схемы всех компонентов, необходимых для увеличения клиренса. Основное внимание уделяется проставкам для кузова и подрамника, а также модификациям креплений рулевых тяг, тормозных шлангов и других элементов, требующих адаптации после поднятия.

Точность размеров на чертежах критична для безопасности: отклонения даже в 2–3 мм вызывают перекосы кузова или ускоренный износ деталей. Обязательно указываются толщина металла для проставок (обычно 25–50 мм), углы срезов, диаметры отверстий под болты и точки усиления критичных узлов.

Ключевые компоненты в чертежах

- Проставки кузова: 4–8 деталей с отверстиями под заводные болты, повторяющие контур штатных подушек.

- Проставки подрамника: усиленные пластины для переднего и заднего мостов с учетом нагрузки.

- Адаптеры рулевой колонки: компенсируют изменение угла наклона руля.

- Удлинители тормозных трубок и креплений датчиков ABS.

| Элемент | Материал | Толщина (мм) | Кол-во |

|---|---|---|---|

| Проставки кузова | Сталь 5–8 мм | 30–50 | 8 |

| Проставки подрамника | Сталь 10 мм | 25–35 | 4 |

| Удлинители тяг | Сталь 6 мм | 40–60 | 2 |

- Сверьте размеры проставок с заводными отверстиями кузова.

- Добавьте технологические вырезы для доступа к крепежу.

- Укажите на чертежах места усиления сваркой (углы проставок, зоны нагрузки).

При самостоятельной разработке чертежей используйте 3D-сканирование штатных креплений или шаблоны из картона. Обязательно включите схему переноса точек крепления топливного бака и глушителя – их смещение предотвращает вибрации.

Раскрой металла для самодельных проставок

Основной материал для проставок – листовая сталь толщиной 5-6 мм (марки Ст3, 09Г2С или аналоги). Толщина меньше 5 мм недопустима из-за риска деформации под нагрузкой, а свыше 8 мм утяжеляет конструкцию. Критически важны плоскостность листа и отсутствие глубокой коррозии.

Тип проставок определяет конфигурацию заготовок: под чашку стойки требуются кольца с отверстием под шток (внутренний диаметр ~22 мм) и наружным диаметром ~150 мм, а для межвитковых – прямоугольные пластины с крепежными отверстиями (размеры ~150х80 мм). Пружинные проставки вырезают в форме трапеции или сегмента с углом охвата 180-270°.

Технология раскроя и обработки

Разметку выполняют по картонным шаблонам, плотно прижимая их к металлу. Контуры переносят чертилкой или острым маркером, отмечая центры отверстий керном. Обязательно добавляйте припуск 2-3 мм на обработку кромок.

- Резка: Используйте углошлифовальную машинку (УШМ) с отрезным диском по металлу (1.6-2 мм). Режьте по наружному контуру, ведя диск плавно без сильного нажима. Для внутренних отверстий в кольцах сначала сверлите стартовое отверстие Ø10-12 мм, затем вводите полотно лобзика или ножовки.

- Обработка кромок: Снимите заусенцы напильником. Проварите торцы (если есть сварка) или обработайте лепестковым кругом для устранения микротрещин.

- Сверление: Точные отверстия под болты (Ø10.5 мм для М10) сверлите на станине через кондуктор. Начинайте сверлом меньшего диаметра (5-6 мм), затем расширяйте. Используйте смазку (масло, солидол) для охлаждения.

| Элемент проставки | Форма заготовки | Ключевые размеры |

| Под чашку стойки | Кольцо | Ø внутр. 22±0.5 мм, Ø нар. 150±1 мм |

| Межвитковая | Прямоугольник | 150х80±1 мм, 4 отв. Ø10.5 мм |

| Пружинная | Трапеция/сегмент | Дуга 200-220°, толщина 5-6 мм |

После раскроя проверьте геометрию угольником и штангенциркулем. Убедитесь, что отверстия расположены строго симметрично, иначе возникнет перекос при установке. Финишная защита – грунтовка и покраска для предотвращения коррозии.

Технология сварки элементов кузовных проставок

Перед сваркой тщательно зачистите контактные зоны элементов проставок и точек крепления на кузове "Нивы" углошлифовальной машиной до чистого металла. Убедитесь в плотном прилегании деталей без зазоров, используя струбцины для фиксации положения. Обезжирьте поверхности растворителем для исключения пор в швах.

Прихватите проставки к кузову точечными швами длиной 10-15 мм с шагом 50-80 мм, контролируя геометрию конструкции. Используйте полуавтоматическую сварку (MIG/MAG) в среде углекислого газа или ручную дуговую сварку (MMA) электродами диаметром 2-3 мм (например, МР-3С или УОНИ 13/55). Сила тока: 80-110 А для тонкого металла (2-3 мм).

Ключевые этапы сварки

- Нанесите сплошные двусторонние швы после прихваток, избегая сквозных прожогов.

- Ведите электрод под углом 45° к поверхности короткими валиками (не более 20 мм).

- Чередуйте участки сварки на противоположных сторонах проставки для минимизации деформаций.

- После каждого шва удаляйте шлак молотком и прочищайте щеткой по металлу.

Критические требования:

- Прогревайте металл горелкой при температуре ниже +5°C

- Исключите перегрев зоны сварки – делайте перерывы для остывания

- Проверяйте отсутствие трещин визуально и простукиванием

| Параметр | Рекомендация |

|---|---|

| Толщина металла | 2-5 мм (проставки), 1-2 мм (кузов) |

| Длина шва за проход | ≤ 20 мм |

| Охлаждение | Естественное на воздухе |

| Контроль качества | Визуальный осмотр, проверка на отсутствие зазоров |

После завершения зачистите швы, обработайте антикоррозийным грунтом и покрасьте. Обязательно проверьте отсутствие перекосов дверных проемов и элементов подвески перед эксплуатацией автомобиля.

Обработка самодельных деталей антикоррозийным составом

Перед нанесением защиты металлические элементы конструкции тщательно очищаются от ржавчины и окалины. Используйте угловую шлифмашину с металлической щёткой или наждачную бумагу зернистостью 80-120, затем обезжирьте поверхности растворителем (уайт-спиритом, ацетоном).

Наносите антикоррозийный состав только на сухие детали при температуре от +5°C до +40°C. Для труднодоступных мест (сварные швы, внутренние углы) применяйте кисть с жёстким ворсом, плоские участки обрабатывайте валиком или распылителем. Соблюдайте толщину слоя, указанную производителем состава – обычно 60-80 мкм.

Этапы обработки

- Грунтование: Нанесите реактивный преобразователь ржавчины или эпоксидный грунт на повреждённые участки

- Базовое покрытие: Покройте детали антикоррозийным составом (например, Hammerite или Tectyl)

- Сушка: Выдержите 24 часа перед монтажом при влажности ниже 80%

Критические зоны для усиленной обработки:

- Резьбовые соединения

- Места контакта разнородных металлов

- Нижние кромки вертикальных стоек

| Материал | Рекомендуемый состав | Расход (г/м²) |

| Сталь | Цинконаполненные грунты | 180-220 |

| Чугун | Битумные мастики | 250-300 |

После монтажа лифта повторно обработайте сварочные швы и места сверления. Для долговечности покрытия ежегодно обновляйте защитный слой в зонах повышенного износа.

Подготовка автомобиля к установке лифта

Подготовка начинается с выбора подходящего места для работ: требуется ровная площадка с твердым покрытием и достаточным пространством для манипуляций с подвеской. Обязательно убедитесь в наличии комплекта противооткатных упоров для колес, домкратов и страховочных подставок, способных выдержать массу автомобиля.

Перед подъемом кузова тщательно осмотрите все узлы подвески, рулевые тяги, тормозные шланги и приводы ШРУСов на предмет износа или повреждений. Замените дефектные детали до начала модификаций, так как лифт увеличит нагрузку на эти элементы.

Этапы предмонтажной подготовки

- Фиксация автомобиля

- Затяните ручной тормоз, включите первую передачу (механика) или режим «Park» (автомат)

- Установите противооткатные упоры под задние колеса

- Демонтаж колес

- Ослабьте болты крепления колес на земле

- Поднимите автомобиль домкратом и зафиксируйте на подставках

- Снимите все колеса полностью

- Обработка резьбовых соединений

- Обильно нанесите проникающую смазку (WD-40) на:

- Гайки амортизаторов

- Болты реактивных тяг

- Крепления стабилизатора поперечной устойчивости

- Выждите 15-20 минут для растворения коррозии

- Обильно нанесите проникающую смазку (WD-40) на:

- Подготовка компонентов лифта

- Распакуйте проставки, проверьте комплектность

- Сравните посадочные отверстия проставок с оригинальными креплениями

- При необходимости доработайте элементы напильником

Важно: Все демонтируемые болты и гайки сразу складывайте в маркированные контейнеры. Используйте динамометрический ключ для контроля момента затяжки при обратной сборке согласно таблице:

| Узел | Момент затяжки (Нм) |

| Гайки стоек амортизаторов | 65-70 |

| Болты реактивных тяг | 110-120 |

| Крепления стабилизатора | 50-55 |

Демонтаж колёс и откручивание стоек

Перед началом работ поставьте автомобиль на ровную площадку, зафиксируйте противооткатными башмаками и снимите клеммы с аккумулятора. Ослабьте болты крепления колёс на земле, затем поднимите нужную сторону домкратом и установите на надёжные подставки. Снимите колесо полностью, освободив доступ к стойке.

Очистите верхнюю часть стойки в подкапотном пространстве от грязи. С помощью торцевых головок на 13-17 мм (в зависимости от модели) открутите три гайки крепления верхнего стакана стойки к кузову. Не снимайте центральную гайку штока амортизатора до полного демонтажа стойки – это предотвратит неконтролируемое разжатие пружины.

Ключевые этапы демонтажа стойки

- Отсоедините тормозной шланг от кронштейна на стойке

- Снимите датчик АБС с крепёжных хомутов (если установлен)

- Выбейте молотком пальцы крепления стабилизатора поперечной устойчивости

- Ослабьте болты нижнего крепления стойки к поворотному кулаку

| Узел крепления | Инструмент | Особенности |

| Верхние гайки стакана | Торцевая головка + трещотка | Удерживайте шток ключом на 6-8 мм |

| Нижний болт поворотного кулака | Головка на 19 мм + удлинитель | Требуется усилие 150-200 Н·м |

| Палец стабилизатора | Молоток + съёмник | Обработайте WD-40 перед демонтажем |

Важно: при откручивании нижнего болта поддерживайте стойку ногой или монтировкой – резкое падение может повредить ШРУС. После ослабления всех креплений аккуратно выньте стойку вниз, контролируя положение тормозных шлангов и ABS-проводки.

Снятие заводских кузовных прокладок

Перед установкой лифта кузова на "Ниву" критически важно удалить штатные проставки между рамой и лонжеронами. Эти заводские прокладки, выполненные из жесткой резины или полимеров, устанавливаются для компенсации производственных допусков и гашения вибраций.

Игнорирование данного этапа приведет к некорректной геометрии подвески после лифта, перекосу кузова и ускоренному износу сайлентблоков. Работу выполняют на подъемнике или эстакаде после фиксации кузова страховочными опорами.

Последовательность демонтажа

- Обработать резьбовые соединения проникающей смазкой (WD-40, "жидкий ключ") за 30-60 минут до работ.

- Снять гайки крепления кузова:

- Передние опоры (2 шт. под капотом)

- Центральные крепления (2 шт. под передними сиденьями)

- Задние кронштейны (2 шт. в багажном отсеке)

- Аккуратно приподнять кузов домкратом с деревянной проставкой на 3-5 см в зоне демонтируемой опоры.

- Извлечь старые прокладки вместе с металлическими втулками. Прикипевшие элементы сбить зубилом.

- Очистить посадочные площадки на раме и кузове от грязи, ржавчины и остатков резины.

Важно: Не допускается одновременный демонтаж всех креплений! Кузов должен оставаться зафиксирован минимум в четырёх точках во избежание смещения.

| Типовая проблема | Решение |

| Сорванные шпильки | Высверливание с последующей нарезкой резьбы на размер больше |

| Деформированные втулки | Замена на токарные стальные аналоги |

| Коррозия платформ | Зачистка до металла + антикоррозийная обработка |

После полного удаления заводских прокладок можно приступать к установке лифт-комплекта, контролируя параллельность рамы и кузова динамометрическим ключом согласно схеме производителя.

Установка новых проставок на передние стойки

Поднимите автомобиль домкратом, снимите колесо и открутите гайку штока стойки ключом на 13, предварительно зафиксировав шток шестигранником. Ослабьте болты крепления стойки к поворотному кулаку (2 шт. на 19), затем демонтируйте стойку в сборе со старыми проставками.

Зажмите стойку в тисках через мягкие прокладки, чтобы не повредить корпус. Разберите узел: снимите чашку пружины, отожмите стопорное кольцо опорного подшипника и последовательно удалите старые проставки. Очистите посадочные поверхности от грязи металлической щеткой.

Сборка с новыми проставками

- Наденьте новые проставки на шток согласно схеме: сначала нижнюю металлическую втулку (толщина 20-30 мм), затем резиновый демпфер

- Установите опорный подшипник и зафиксируйте стопорным кольцом

- Смонтируйте чашку пружины, совместив её выступ с пазом на верхней опоре

- Проверьте соосность всех элементов перед затяжкой

Затяните центральную гайку штока с моментом 45-55 Н·м, удерживая шток шестигранником. Монтируйте стойку на автомобиль, совместив отверстия с креплениями кулака. Затяните болты поворотного кулака с усилием 85-105 Н·м после опускания авто на землю.

| Элемент | Момент затяжки | Ключ |

|---|---|---|

| Гайка штока | 45-55 Н·м | 13 мм + шестигранник 6 мм |

| Болты кулака | 85-105 Н·м | 19 мм |

После установки обеих стоек обязательно выполните развал-схождение. Проверьте отсутствие стуков при движении по неровностям и контрольный замер клиренса – подъем должен соответствовать толщине установленных проставок (±5 мм).

Монтаж задних проставок через технологические отверстия

Подготовьте необходимые инструменты: комплект проставок с удлинёнными шпильками или болтами, домкрат, баллонный ключ, набор головок, вороток, стяжки для пружин (рекомендуется), медную смазку. Обеспечьте ровную площадку и надёжно зафиксируйте автомобиль стояночным тормозом и противооткатными упорами под передними колёсами.

Снимите задние колёса, предварительно ослабив колесные болты на земле. Отсоедините нижний конец амортизатора от заднего моста, используя подходящую головку. Примените стяжки для пружин и аккуратно сожмите витки – это предотвратит резкое распрямление при демонтаже.

Последовательность установки

- Демонтируйте штатные чашки пружин: открутите гайки крепления чашек к кузову через технологические отверстия в арках. Для доступа может потребоваться снять пластиковые заглушки.

- Установите проставку: разместите проставку поверх монтажной площадки кузова, совместив её отверстия с технологическими. Пропустите новые удлинённые шпильки или болты через проставку и штатные отверстия кузова.

- Соберите узел: Наденьте штатную чашку пружины поверх проставки. Затяните гайки крепления моментом 70-90 Н·м, используя медную смазку на резьбе.

- Смонтируйте амортизатор: верните на место нижнюю часть амортизатора, затяните крепёж. Аккуратно снимите стяжки с пружин.

Контроль после монтажа: опустите автомобиль, установите колёса и затяните болты крестовым методом с рекомендованным моментом. Обязательно проверьте работу подвески на пробной поездке по неровностям на малой скорости, убедитесь в отсутствии посторонних стуков. Проведите повторную затяжку всех резьбовых соединений через 100-200 км пробега.

Удлинение стабилизатора поперечной устойчивости

При поднятии кузова "Нивы" стабилизатор поперечной устойчивости перестаёт корректно работать из-за изменения углов крепления и геометрии подвески. Штанга начинает передавать избыточные нагрузки на сайлентблоки, ускоряя их износ, и ограничивает ход подвески. Решение проблемы – установка удлинителей стоек стабилизатора, возвращающих деталь в правильное положение относительно рычагов.

Удлинители представляют собой проставки из металлического прутка (Ø 14-16 мм) или труб с резьбой на обоих концах. Длина подбирается индивидуально под высоту лифта (обычно 30-80 мм). Крепятся между штатной стойкой стабилизатора и местом её соединения с рычагом подвески, компенсируя увеличенное расстояние после подъёма.

Этапы изготовления и установки

Необходимые материалы:

- Стальной пруток/труба марки Ст45 или аналоги

- Две гайки М10×1.25 (под резьбу штатных пальцев "Нивы")

- Две шаровые опоры (от ВАЗ 2108 или аналогичные)

Порядок работ:

- Замерьте расстояние между точками крепления штатной стойки к стабилизатору и рычагу после лифта.

- Отрежьте заготовку из прутка: длина = полученный замер + 20 мм (по 10 мм на резьбу с каждой стороны).

- Нарежьте резьбу М10×1.25 на обоих концах заготовки (используйте метчик).

- Приварите гайки к шаровым опорам (если не используются готовые шарниры с резьбой).

- Вкрутите шаровые опоры в изготовленную проставку, зафиксировав контргайками.

- Снимите штатные стойки стабилизатора, установите удлинители вместо них.

- Проверьте отсутствие перекосов и свободу хода шарниров при полном вывешивании колёс.

Важные нюансы:

| Критерий | Описание |

| Прочность | Используйте металл толщиной ≥14 мм для нагрузок без деформации |

| Защита от коррозии | Покрасьте готовые проставки грунтом и эмалью |

| Контроль резьбы | Проверяйте надёжность вкручивания шаровых каждые 5 000 км |

Корректировка углов установки колёс после лифта

Лифт подвески "Нивы" существенно изменяет геометрию ходовой части. Увеличивается клиренс, меняются углы наклона шкворней, положения рычагов и тяг. Это неизбежно приводит к нарушению заводских параметров углов установки колёс – развала, схождения и кастера. Без корректировки этих параметров эксплуатировать автомобиль категорически нельзя.

Некорректные углы установки колес после лифта приводят к резкому увеличению износа протектора шин (часто "съедая" резину за несколько тысяч километров), вызывают увод автомобиля в сторону при движении по прямой, ухудшают курсовую устойчивость и точность рулевого управления, повышают нагрузку на элементы рулевого механизма и подвески, что грозит их преждевременным выходом из строя.

Процесс корректировки УУК

Корректировка углов установки колес после лифта "Нивы" проводится в несколько этапов и обязательно требует посещения стенда развала-схождения. Самостоятельная "на глаз" регулировка недопустима.

- Диагностика на стенде: Автомобиль загоняется на компьютерный стенд развала-схождения. Специалист снимает фактические значения углов и сравнивает их с допустимыми пределами для вашей модели (учитывая степень лифта).

- Корректировка кастора (продольного наклона оси поворота):

- Проблема: Лифт часто уменьшает положительный кастор.

- Решение: Установка специальных регулируемых шаровых опор верхних рычагов или регулируемых проставок под верхние рычаги. Они позволяют вернуть кастор в оптимальный диапазон (обычно +1°...+3°), обеспечивая стабильность на прямой и самоцентрирование руля.

- Корректировка развала (угла наклона колеса по вертикали):

- Проблема: Лифт обычно приводит к отрицательному развалу (колеса наклоняются верхней частью внутрь).

- Решение: Использование тех же регулируемых шаровых опор верхних рычагов. Путем их вращения меняется длина верхнего рычага, что позволяет выставить развал близко к 0° или в небольшой минус (до -0°30').

- Корректировка схождения (угла между плоскостями вращения колёс одной оси):

- Проблема: Меняется после лифта из-за изменения положения рулевых тяг.

- Решение: Стандартная регулировка путем изменения длины рулевых тяг (боковых или средней). Часто для компенсации изменений после большого лифта требуется установка рулевой рейки с удлинителями или дополнительной муфты в среднюю тягу.

- Проверка и финальная регулировка: После установки регулируемых элементов и предварительных настроек производится повторный заезд на стенд для точной юстировки всех параметров в соответствии с полученными рекомендациями и спецификой поднятой подвески.

Важно: После любого вмешательства в ходовую часть (замена резины, ремонт подвески, пробег 2-3 тыс. км после лифта) рекомендуется повторно проверить углы установки колес, так как новые детали прирабатываются, а резинотехнические элементы могут дать усадку.

Замена тормозных шлангов на удлинённые версии

После установки лифта подвески штатные тормозные шланги оказываются в натянутом состоянии при максимальном ходе подвески вниз. Это создаёт риск их обрыва при эксплуатации на бездорожье, что приведёт к полной потере тормозов на соответствующем контуре. Установка удлинённых шлангов является обязательной мерой безопасности.

Необходимо приобрести комплект удлинённых тормозных шлангов, специально разработанных для вашей модели "Нивы" и выбранной высоты лифта. Крайне важно использовать качественные шланги, предназначенные именно для тормозных систем (выдерживающие высокое давление, с маркировкой DOT). Избегайте дешёвых аналогов или шлангов общего назначения.

Процедура замены

Работы требуют аккуратности и соблюдения чистоты для предотвращения попадания воздуха и грязи в тормозную систему:

- Подготовка: Установите автомобиль на ровную площадку, зафиксируйте противооткатными упорами. Снимите колесо с заменяемого контура.

- Ослабление крепления: Очистите места соединений шланга (у суппорта/тормозного цилиндра и на кузове/раме). Аккуратно ослабьте гайки крепления шланга к металлической трубке с помощью подходящего торцевого ключа.

- Снятие старого шланга: Открутите болт/гайку, крепящую шланг к кронштейну на суппорте (задний тормоз) или кузове/раме. Снимите старый шланг, отсоединив его от трубки. Будьте готовы к небольшой утечке тормозной жидкости.

- Установка нового шланга: Присоедините новый удлинённый шланг к тормозной трубке и затяните гайку соединения (не перетягивайте!). Закрепите шланг в штатном кронштейне на суппорте (задний тормоз) или кузове/раме с помощью нового болта/гайки из комплекта.

- Проверка положения: Убедитесь, что шланг не натянут, не перекручен и ни во что не упирается на всём протяжении хода подвески. Он должен иметь достаточный запас длины и свободно изгибаться.

- Прокачка тормозов: Это обязательный этап! Прокачайте тормозную систему на этом контуре для удаления воздуха согласно руководству по ремонту автомобиля (обычно требуется помощник). Долейте тормозную жидкость в бачок до уровня.

- Повторение и проверка: Повторите процедуру для всех остальных колёс. Перед выездом несколько раз сильно нажмите на педаль тормоза для проверки её "жёсткости". Убедитесь в отсутствии подтёков жидкости в местах соединений. Совершите пробную поездку на малой скорости, проверяя эффективность торможения.

Модификация стропы ручного тормоза

После установки лифта кузова стандартная стропа ручного тормоза становится слишком короткой, что приводит к неполному растормаживанию колёс или ослаблению фиксации рычага. Необходимо либо изготовить удлинённую версию троса, либо перенести точку крепления на кузове для сохранения корректной работы системы.

Основная задача – обеспечить свободный ход рычага и полное снятие блокировки при опускании «ручника». Игнорирование модификации вызовет подклинивание тормозов, перегрев барабанов и ускоренный износ колодок.

Способы удлинения стропы

Вариант 1: Замена троса

- Снимите старую стропу, замерив её длину

- Закажите новый трос у производителей лифтов (например, "УАЗовская" стропа 30 см)

- Установите через штатные точки крепления, сохраняя плавные изгибы

Вариант 2: Самодельное удлинение

- Отсоедините трос от рычага и кузовного кронштейна

- Разрежьте концевик крепления к рычагу болгаркой

- Приварите стальную проушину (пластину с отверстием 10 мм) к кузову ниже штатного крепления на 40-60 мм

- Установите трос в новую точку, проверьте ход рычага

| Параметр | Штатная стропа | После лифта 50 мм |

| Длина троса | 25 см | Требуется 30-35 см |

| Ход рычага | 6-8 щелчков | Должно остаться 6-8 щелчков |

Важно! При переносе крепления избегайте резких перегибов троса. Проверьте отсутствие касания к элементам выхлопа после модификации. Обязательно отрегулируйте тормоза пробным заездом.

Регулировка троса сцепления при большом подъёме

После лифта подвески "Нивы" изменяется угол наклона силового агрегата, что приводит к смещению точек крепления троса сцепления. Возникает избыточное натяжение или провисание, нарушающее рабочий ход педали и приводящее к неполному выключению сцепления.

Корректировка обязательна при любом подъёме свыше 50 мм. Игнорирование вызовет пробуксовку сцепления, ускоренный износ выжимного подшипника и повреждение вилки привода.

Алгоритм регулировки

- Зафиксируйте автомобиль на ровной поверхности стояночным тормозом

- Ослабьте контргайку регулировочной муфты на конце троса (возле педального узла в салоне)

- Поворачивайте муфту против часовой стрелки для ослабления натяжения:

- При подъёме 50-80 мм – на 1.5 оборота

- При лифте 80+ мм – на 2-2.5 оборота

- Проверьте свободный ход педали сцепления: 10-15 мм от верхнего положения

- Затяните контргайку, удерживая муфту от проворота

Контрольная проверка: при работающем двигателе выжмите сцепление до упора – передачи должны включаться без усилий и посторонних шумов. Если наблюдается затруднённое включение, добавьте 1/4 оборота ослабления муфты.

Удлинение датчика ABS и проводки

При подъеме кузова на лифте "Нивы" штатные провода датчиков ABS становятся недостаточной длины. Их натяжение приводит к обрыву контактов или повреждению изоляции, что нарушает работу тормозной системы. Удлинение проводки – обязательный этап для корректного функционирования автомобиля после установки проставок.

Для работы потребуется снять колеса, демонтировать датчики ABS с креплений и отсоединить разъемы. Замерьте необходимую длину удлинения (обычно 5-10 см в зависимости от высоты лифта), подготовьте многожильные медные провода аналогичного сечения и термоусадочные трубки. Категорически запрещено скручивать провода – только пайка с последующей изоляцией.

Пошаговая инструкция

- Отсоедините минусовую клемму аккумулятора

- Снимите защитный кожух разъема датчика

- Обрежьте провод на 3-4 см от разъема

- Зачистите концы на 10 мм

- Припаяйте удлинительный провод к каждому жилье

- Проденьте термоусадку на место соединения

- Прогрейте термоусадку феном до герметизации

- Повторите операцию для второго конца у датчика

- Уложите проводку с запасом, избегая натяжения

- Закрепите разъемы штатными фиксаторами

Важно: Используйте только медные провода с сечением не меньше штатного. После монтажа проверьте целостность цепи мультиметром и протестируйте систему ABS на безопасном участке дороги. Ошибки при удлинении вызывают постоянное горение лампы ABS и блокировку антиблокировочной системы.

Для защиты от грязи и влаги все соединения должны быть двойноизолированы: термоусадка + дополнительная изолента. Рекомендуется фиксировать удлиненные жгуты пластиковыми хомутами вдали от вращающихся элементов подвески и выхлопной системы.

Особенности прокачки тормозов после замены шлангов

После установки новых тормозных шлангов система неизбежно заполняется воздухом, что полностью блокирует эффективность тормозов. Удаление воздушных пробок является обязательным этапом перед эксплуатацией автомобиля. Необходимо строго соблюдать последовательность работы с контурами, рекомендованную производителем для конкретной модели.

Прокачка начинается с самого дальнего от главного цилиндра колеса – правого заднего, затем левого заднего, правого переднего и завершается левым передним. Такой порядок минимизирует остаточное содержание воздуха в магистралях. Требуется помощник для нажатия на педаль и контроль уровня жидкости в бачке во избежание повторного завоздушивания.

Ключевые этапы и нюансы

Подготовка:

- Убедитесь в герметичности всех соединений новых шлангов.

- Залейте в бачок свежую тормозную жидкость до отметки MAX.

- Подготовьте прозрачный шланг по диаметру штуцера и емкость для отработки.

Технология прокачки:

- Наденьте шланг на штуцер выпуска воздуха колеса, опустив конец в жидкость на дне емкости.

- Попросите помощника энергично нажать педаль тормоза 2-3 раза и удерживать её в нижнем положении.

- Открутите штуцер на ¼ оборота – воздух и жидкость начнут выходить в емкость.

- После прекращения пузырей закрутите штуцер только после команды помощнику "Закрыто".

- Повторяйте пункты 2-4 до появления чистой жидкости без пузырьков воздуха.

Контрольные действия:

| Показатель | Норма |

| Уровень жидкости в бачке | Между MIN и MAX после завершения контура |

| Ход педали | Упругий без провалов |

| Следы подтеков | Отсутствуют у штуцеров и соединений |

После прокачки всех колес проверьте эффективность торможения на безопасном участке. При длинном или мягком ходе педали повторите процедуру. Используйте только ту марку жидкости, которая залита в систему – смешивание разных типов недопустимо.

Проверка зазоров в трансмиссии после подъёма

После установки лифта критически важно проверить зазоры между элементами трансмиссии и кузовом. Поднятие автомобиля изменяет геометрию подвески, что может привести к контакту карданов с крестовинами, туннелем карданного вала или другими компонентами. Особое внимание уделите участкам возле раздаточной коробки и редуктора заднего моста.

Запустите двигатель и включите передачу на стоящем автомобиле. Внимательно наблюдайте за поведением карданных валов в разных режимах работы: на холостом ходу, при плавном увеличении оборотов и резком сбросе газа. Любые посторонние стуки, вибрации или визуальный контакт металлических частей требуют немедленного устранения.

Ключевые точки контроля

- Зазор между карданом и крестовиной: Минимум 15-20 мм при максимальном сжатии подвески

- Положение раздаточной коробки: Контролируйте отсутствие касания кронштейнов с кузовными элементами

- Траектория переднего вала: Проверьте углы работы ШРУСов при вывороте руля

Для точной диагностики используйте два метода проверки:

- Статическое измерение рулеткой при вывешенных колёсах

- Динамическое тестирование с помощником: один раскачивает автомобиль за багажник/капот, второй фиксирует минимальные зазоры

| Элемент | Нормальный зазор | Критичный зазор |

| Кардан/тоннель | 25-30 мм | <15 мм |

| Кронштейн РК/пол | 40-50 мм | <25 мм |

| Тяга Панара/балка | 20-25 мм | <10 мм |

При обнаружении недостаточных зазоров потребуется коррекция: установка проставок под раздатку, замена опор силового агрегата или доработка туннеля кузова. Помните, что постоянные удары трансмиссии о кузов при движении приведут к ускоренному разрушению подвесных подшипников и деформации карданных валов.

Технические последствия лифта для раздаточной коробки

Подъем кузова (лифт) "Нивы" изменяет геометрию трансмиссии: карданные валы получают критический угол работы, увеличивающий нагрузку на шлицевые соединения и крестовины. Раздаточная коробка (РК) испытывает повышенные крутильные колебания и вибрации из-за неоптимального положения валов, что ускоряет износ подшипников и сальников.

Увеличенный угол карданов создает осевое биение выходных валов РК, провоцируя разгерметизацию и утечку масла через сальники. Дополнительная нагрузка на опорные подшипники ведет к их перегреву и преждевременному разрушению, особенно при эксплуатации в грязи или воде. Без корректировки углов или установки дисбалансирующих элементов возникает риск повреждения шестерен и дифференциалов внутри коробки.

Ключевые риски для раздаточной коробки:

- Деформация сальников – утечки масла через уплотнения первичного и вторичного валов

- Ускоренный износ подшипников – перегрев и разрушение опор из-за боковых нагрузок

- Вибрации трансмиссии – дисбаланс, передающийся на корпус РК и крепежные элементы

- Повреждение шлицев – задиры и сколы на соединениях при работе под углом

| Элемент РК | Последствие лифта | Профилактика |

| Сальники валов | Разрыв уплотнения, течь масла | Установка усиленных сальников |

| Опорные подшипники | Раскрашивание тел качения | Регулярная замена, добавление смазки |

| Крестовины карданов | Заедание, повышенный люфт | Систематическая смазка, контроль углов |

Замена карданных валов: когда это необходимо

После установки лифта подвески "Нивы" свыше 50 мм карданные валы требуют особого внимания. Увеличение дорожного просвета изменяет рабочие углы шарниров, что провоцирует вибрации и ускоренный износ крестовин. Без корректировки длины или применения компенсирующих решений трансмиссия испытывает критичные нагрузки, особенно при движении по бездорожью.

Необходимость замены определяется по специфичным симптомам: характерному стуку при трогании, гулу на разгоне, вибрациям руля на определенных скоростях. Обязательной проверке подлежат валы при появлении люфтов в шарнирах, деформациях труб или повреждении подвесного подшипника. Регулярная диагностика каждые 10-15 тыс. км обязательна после лифтовки.

Критерии для замены

- Лифт подвески >50 мм – требуется установка удлиненных валов или проставок

- Механические повреждения: вмятины на трубах, трещины фланцев

- Критичный износ крестовин (заедание, выработка игольчатых подшипников)

- Разрушение подвесного подшипника или его посадочного места

Варианты модернизации

- Установка заводских валов от "Нивы" с постоянным полным приводом (увеличенной длины)

- Кастомизация существующих: добавление телескопических секций и балансировка

- Проставки в раздаточную коробку для снижения угла работы ШРУСов

| Тип решения | Преимущества | Недостатки |

| Удлиненные валы | Оптимальные углы работы, надежность | Высокая стоимость (от 15 тыс. руб.) |

| Проставки (5-30 мм) | Низкая цена, простота монтажа | Частичное решение, риск вибраций |

| Доработка штатных | Бюджетный вариант | Требует точной сварки и балансировки |

Установка колёс увеличенного диаметра

После выполнения лифта подвески "Нивы" появляется возможность установки колёс увеличенного диаметра. Это критически важно для повышения клиренса под осями и картерами, что напрямую влияет на реальную проходимость. Большие колёса обеспечивают лучший контакт с грунтом, снижают риск пробоя днища на неровностях и увеличивают дорожный просвет на 20-40 мм в зависимости от размера покрышек.

Однако установка требует обязательных доработок: стандартные арки не рассчитаны на габариты внедорожной резины. Без модификаций возможны задиры покрышек при полном вывороте руля или сжатии подвески. Дополнительно возрастает нагрузка на рулевое управление, трансмиссию и ступичные подшипники, что может привести к ускоренному износу узлов.

Ключевые этапы модернизации

Для безопасной эксплуатации выполните:

- Расширение арок:

- Вырежьте металл по контуру стандартных колёсных ниш

- Установите пластиковые или металлические расширители арок

- Загерметизируйте стыки для защиты от коррозии

- Корректировка рулевых тяг:

- Замените штатные тяги на усиленные версии

- Установите ограничители поворота колёс

- Проверка зазоров:

- Убедитесь в отсутствии контакта покрышек с тормозными шлангами

- Проверьте зазор между шиной и рамой при полном сжатии подвески

| Рекомендуемые размеры | Требуемый лифт | Обязательные доработки |

|---|---|---|

| 235/75 R15 | 40-50 мм | Минимальная подрезка арок |

| 31×10.5 R15 | 60-80 мм | Расширители арок + усиление рулевого |

| 33×12.5 R15 | 100+ мм | Полная переделка арок, редуктор с новым передаточным числом |

При установке колёс свыше 31 дюйма настоятельно рекомендуется замена стандартных редукторов на версии с пониженным передаточным числом (например, 4.44 вместо 3.9). Это компенсирует возросшую нагрузку на трансмиссию и предотвращает потерю динамики. Дополнительно проверьте работу ABS – датчики могут потребовать переноса из-за изменения геометрии.

Расчёт оптимального размера покрышек после лифта

После установки лифта увеличенный клиренс позволяет использовать более крупные покрышки, что критично для улучшения геометрической проходимости и сцепления на бездорожье. Основная задача – подобрать размер, который максимально использует новое пространство в колесных арках, но не провоцирует трение о кузов, элементы подвески или тормозные магистрали при полном вывешивании колес или поворотах.

Неправильный расчёт приведёт к разрушению шин о кузов, перегрузке трансмиссии (особенно редукторов и ШРУСов), ухудшению управляемости и снижению динамики из-за возросшей неподрессоренной массы. Чрезмерно большие колёса также требуют усиления креплений и могут спровоцировать поломку штатных колёсных дисков.

Ключевые параметры для расчёта

Для точного определения оптимального размера учитывайте:

- Высоту лифта: Каждые 50 мм подъёма обычно позволяют увеличить диаметр колеса на 25-30 мм

- Исходный размер шин: Например, для штатных 205/75 R15 (Ø 27.1") после 50 мм лифта максимальным станет ≈ 29"

- Тип лифта: Кузовной даёт больше простора в арках, чем подвесной

- Форму арок: Возможность вырезки пластиковых подкрылков

| Высота лифта (мм) | Штатный размер | Оптимальный размер | Макс. размер* |

|---|---|---|---|

| 40-50 (кузовной) | 205/75 R15 | 215/80 R16 (Ø 29.5") | 31×10.5 R15 |

| 70-100 (комбинированный) | 215/65 R16 | 235/75 R15 (Ø 29.9") | 32×11.5 R15 |

*Требует вырезки арок, усиленных дисков и переделки трансмиссии

Проверочные действия после установки:

- Руль выкручен до упора при движении задним/передним ходом

- Проверка на эстакаде с перекосом осей

- Контроль зазора до верхней точки арки при полном сжатии подвески

Обязательно корректируйте спидометр и учитывайте снижение крутящего момента – увеличение диаметра на 10% требует аналогичного усиления трансмиссии.

Доработка арок для исключения трения колёс

Основная цель доработки – увеличение пространства в колёсных арках для предотвращения контакта покрышек с кузовом при максимальном сжатии подвески или поворотах, особенно после установки лифта и более крупных колёс. Недостаточный зазор приводит к повреждению резины, кузова и ухудшению управляемости.

Работы требуют аккуратности и понимания конструкции кузова. Обязательно демонтируйте колёса, защитите окружающие элементы кузова малярным скотчем, а после резки обработайте все кромки антикором и герметиком. Запаситесь качественным инструментом и расходниками.

Этапы выполнения работ

Подготовительные операции:

- Демонтаж: Снимите колёса, пластиковые подкрылки (локеры), звукоизоляцию (если есть) и элементы облицовки арки.

- Разметка: Определите зоны контакта (чаще всего задняя часть передних и передняя часть задних арок). Проверьте ход подвески, вращая руль и нагружая автомобиль. Наметьте линии реза мелом, учитывая необходимый запас (минимум 20-30 мм от точки касания).

- Защита: Закройте прилегающие к зоне реза детали (тормоза, топливные магистрали, проводку) негорючим материалом.

Формовка новых арок:

- Резка металла: Используйте углошлифовальную машинку (болгарку) с тонким отрезным диском по металлу. Режьте строго по намеченным линиям, избегая перегрева металла.

- Формирование кромки: Аккуратно загните вырезанный металлический край внутрь арки (примерно на 90 градусов) с помощью молотка и оправки. Это создаст упор для пластика и усилит край.

- Антикоррозийная обработка: Тщательно зачистите все срезы и зоны деформации металла до чистого металла. Нанесите 2-3 слоя преобразователя ржавчины, а затем грунт и краску (лучше эпоксидные). Особое внимание уделите внутренней стороне отбортовки.

Установка защиты и подкрылков:

- Расширение пластика: Подрежьте или подгоните штатные пластиковые подкрылки под новую форму арки. При значительном расширении потребуются нештатные "расширители" арок или гибкие универсальные локеры.

- Крепёж: Надежно зафиксируйте подкрылки саморезами или заклёпками с шагом 10-15 см, используя уплотнительные шайбы. Убедитесь, что пластик не вибрирует.

- Герметизация: Промажьте стыки между металлом кузова и пластиком подкрылка автомобильным герметиком для предотвращения попадания воды и грязи.

Контрольный этап:

- Установите колёса обратно.

- Проверьте полный ход подвески: энергично "прокачайте" автомобиль, раскачивая его вверх-вниз над каждым колесом.

- Проверьте работу на поворотах: вращайте руль от упора до упора при движении задним ходом и вперед на разных углах.

- Осмотрите арки на предмет следов контакта покрышки с кузовом или подкрылком. При необходимости выполните дополнительную подрезку.

Усиление пружин подвески для высокой нагрузки

Основная цель усиления пружин – компенсировать увеличенную массу автомобиля, возникающую при установке тяжелого дополнительного оборудования (лебедка, силовой бампер, защита днища), перевозке крупногабаритных грузов или эксплуатации с прицепом. Стандартные пружины "Нивы" в таких условиях проседают, что приводит к ухудшению клиренса, неправильному углу работы ШРУСов, ускоренному износу шин и потере устойчивости.

Усиленные пружины сохраняют геометрию подвески под нагрузкой, предотвращая касание колесами арок и обеспечивая корректную работу трансмиссии. Они не являются полноценной заменой полноценному лифту, но часто комбинируются с проставками или более длинными амортизаторами для комплексного решения.

Способы усиления пружин и технология самостоятельного изготовления

Основные методы усиления:

- Установка готовых усиленных пружин: Покупка серийных изделий с увеличенным диаметром прутка и/или витков. Материал – высоколегированная сталь (типа 60С2ХА).

- Добавление "бочонков" (доборных пружин): Короткие дополнительные пружины, устанавливаемые поверх или внутрь основных. Работают только при значительной нагрузке.

- Самостоятельная навивка пружин: Требует специального оборудования и навыков. Используется пруток диаметром 14-16 мм (против 12-13 мм у штатных).

Порядок изготовления усиленных пружин своими руками (сложный метод):

- Расчет параметров: Определите требуемую жесткость (кг/мм) и свободную высоту. Исходные данные: масса дополнительной нагрузки, характеристики штатных пружин (длина, диаметр прутка, количество витков).

- Подбор материала: Приобретите пружинную проволоку марки 60С2ХА, 65Г или аналоги. Диаметр – 14-16 мм.

- Навивка: Используйте токарный станок с приспособлением-оправкой. Диаметр оправки должен быть на 10-15% меньше целевого внутреннего диаметра пружины (учет пружинения). Проволоку подавайте с натягом.

- Термообработка: Отпуск для снятия напряжений – нагрев до 400-500°C с последующим медленным остыванием. Закалка (при необходимости) – нагрев до 800-850°C, охлаждение в масле.

- Формовка торцов: Обрежьте концы, зашлифуйте и подгоните под плоскость опорных чашек. Замкнутые витки на концах должны быть плоскими.

- Покраска: Нанесите устойчивое к коррозии покрытие (эпоксидная грунтовка, резиновая краска).

Важные предостережения:

- Самодельные пружины критически важны для безопасности. Ошибки в расчетах или термообработке приведут к внезапному разрушению на ходу.

- Усиление только пружин без корректировки амортизаторов вызовет "раскачку" и ухудшит управляемость.

- Чрезмерная жесткость ускоряет износ кузова и элементов подвески, делает езду некомфортной.

| Параметр | Штатные пружины | Усиленные пружины (пример) |

|---|---|---|

| Диаметр прутка | ~13 мм | 14-16 мм |

| Жесткость (перед) | ~4.5 кг/мм | 5.5-7.0 кг/мм |

| Высота (перед, свободная) | ~300 мм | 310-340 мм |

| Макс. рекомендуемая нагрузка на ось | ~600 кг | 750-900 кг |

Альтернатива: Для большинства владельцев без доступа к промышленному оборудованию безопаснее и практичнее приобрести сертифицированные усиленные пружины известных производителей (SSP, Koni, "Заряд") или использовать "бочонки" в дополнение к штатным.

Рекомендации по замене амортизаторов

При установке лифта подвески критически важно подобрать амортизаторы с увеличенным ходом штока. Стандартные элементы не обеспечат полноценную работу подвески после поднятия кузова, что приведёт к преждевременному выходу из строя и ухудшению управляемости.

Отдавайте предпочтение усиленным газонаполненным или двухтрубным амортизаторам, специально разработанным для внедорожной эксплуатации. Обязательно проверьте соответствие длины нового амортизатора параметрам лифт-комплекта – шток должен сохранять 15-20% свободного хода при максимальном отбое подвески.

Последовательность работ

- Зафиксируйте автомобиль на подъёмнике/эстакаде, снимите колесо с демонтируемой стороны

- Ослабьте верхнюю крепёжную гайку в подкапотном пространстве (со стороны салона для задних стоек)

- Отсоедините нижнее крепление через технологическое отверстие в чашке амортизатора

- Аккуратно выдавите стойку вниз, избегая перекоса штока

- Установите новый амортизатор, затягивая крепёж в последовательности:

- Предварительная фиксация нижней проушины

- Окончательная затяжка верхнего крепления с моментом 45-55 Н·м

- Фиксация нижней гайки с моментом 70-90 Н·м

Контрольные параметры после замены:

| Свободный ход штока | 15-20% от полного хода |

| Отсутствие контакта | с пыльником и проводами ABS |

| Рабочая температура | не более 70°C в первые 200 км |

Обязательно проведите развал-схождение через 100-150 км пробега – изменение геометрии подвески при лифте требует корректировки углов установки колёс. Использование оригинальных резиновых втулок вместо полиуретановых снизит передачу вибраций на кузов при эксплуатации по бездорожью.

Бюджетная альтернатива: установка колхоз-лифта

Колхоз-лифт для Нивы – самодельная конструкция для подъема автомобиля при ремонте, заменяющая профессиональное оборудование. Основой служит механическая или гидравлическая система с тросовой передачей, закрепленная на потолочных балках гаража или отдельной раме. Главное преимущество – минимальные затраты при использовании доступных комплектующих.

Конструкция включает несущую раму из металлопрофиля, подъемный механизм (лебедку или домкрат), стальные тросы и крепежные лапы. Для безопасности обязательны стопорные фиксаторы и страховочные цепи. Важно рассчитать нагрузку: Нива 4х4 весит 1.2–1.4 тонны, поэтому запас прочности должен быть минимум 30%.

Пошаговая сборка своими руками

Основные материалы и инструменты:

- Несущая рама: швеллер 100×50 мм или профильная труба 80×40 мм

- Подъемник: ручная лебедка (грузоподъемность 2 т) или гидравлический домкрат

- Тросы: стальные Ø5–6 мм с талрепами для регулировки

- Крепеж: анкерные болты М12, карабины, цепи

- Инструменты: сварочный аппарат, болгарка, уровень, дрель

Этапы монтажа:

- Сварите П-образную раму из швеллера с поперечными усилителями. Размеры: ширина – по габаритам авто, высота – от потолка минус 40 см.

- Установите раму на потолочные балки через стальные пластины с анкерами. Проверьте горизонтальность уровнем.

- Закрепите на раме 4 блока роликов для тросов по углам. Для симметричного подъема оси роликов должны быть строго параллельны.

- Присоедините тросы к проушинам на лонжеронах Нивы через карабины, пропустите через ролики и заведите на барабан лебедки.

- Добавьте страховку: зафиксируйте цепи между рамой и точками крепления на кузове. Под автомобиль всегда подставляйте упоры.

| Компонент | Характеристики | Бюджетный аналог |

|---|---|---|

| Несущая рама | Швеллер 100×50 мм | Б/у металлоконструкции |

| Подъемный механизм | Лебедка 2 т | Автомобильная лебедка с разборки |

| Крепление | Анкеры М12 | Болты от сельхозтехники |

Важно: перед подъемом авто проверяйте целостность сварных швов и тросов. Никогда не оставляйте Ниву на поднятом лифте без страховочных упоров – даже микротрещина в тросе может привести к падению.

Распространённые ошибки при самостоятельном монтаже

Недостаточная подготовка основания – частая проблема. Монтаж на ржавые или деформированные элементы кузова без предварительной зачистки, обезжиривания и антикоррозийной обработки приводит к снижению прочности крепления и ускоренному разрушению металла. Игнорирование этого этапа гарантированно сокращает срок службы конструкции.

Неправильная центровка и геометрия – критичный просчёт. Установка подрамника или опорных кронштейнов с перекосом даже в несколько градусов вызывает повышенные нагрузки на шарниры, быстрый износ сайлентблоков, а также провоцирует увод автомобиля с траектории при движении. Требует точных замеров по контрольным точкам кузова.

Основные технические ошибки

- Слабая затяжка резьбовых соединений: Болты и гайки, не достигшие требуемого момента затяжки, постепенно ослабевают от вибраций, что может привести к разбалтыванию и разрушению узла крепления.

- Отсутствие контровки: Пренебрежение установкой стопорных шайб (гроверов), контргаек или применением фиксатора резьбы вызывает самопроизвольное откручивание крепежа в процессе эксплуатации.

- Ошибки при работе с гидравликой/пневматикой: Перегибы шлангов, негерметичные соединения фитингов, попадание воздуха в систему или использование несовместимых рабочих жидкостей (тормозная вместо гидравлической).

- Некорректная установка амортизаторов: Перепутывание верхней/нижней чашек, монтаж без соблюдения угла наклона, указанного производителем.

- Нарушение правил подключения электропроводки: Пайка без термоусадки, скрутки вместо клеммных соединений, отсутствие защиты жгутов от перетирания об элементы кузова.

- Экономия на комплектующих: Установка дешёвых несертифицированных аналогов вместо рекомендованных производителем лифт-комплекта деталей (шаровых опор, тяг, втулок).

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Отсутствие проверки зазоров | Трение шин об арки, повреждение проводки/трубок | Контроль хода подвески на подъёмнике до полной вывески |

| Неправильная регулировка развала-схождения | Ускоренный износ покрышек, ухудшение управляемости | Обязательная процедура на стенде после монтажа |

Признаки неправильно установленного лифт-комплекта

Некорректный монтаж лифта на Ниву проявляется в конкретных симптомах, влияющих на безопасность и ресурс узлов. Эти признаки требуют немедленной диагностики для устранения ошибок установки.

Ошибки монтажа выявляются по характерным особенностям поведения автомобиля и визуальным дефектам. Основные маркеры проблем включают:

- Вибрация руля на скорости - возникает из-за нарушенных углов установки колес или дисбаланса карданных валов после подъема.

- Автомобиль "уводит" в сторону - свидетельствует о неправильно отрегулированном развале-схождении или перекосе мостов.

- Стуки в подвеске при проезде неровностей - вызваны недостаточной затяжкой крепежных элементов или неправильной посадкой проставок.

- Перетирание тормозных шлангов/проводов - результат некорректного переноса креплений коммуникаций после подъема кузова.

- Деформация пыльников ШРУСов - возникает при чрезмерном угле работы шарниров из-за ошибок в подборе или установке лифта.

- Протечки масла из раздатки или КПП - появляются при критическом изгибе сальников из-за смещения трансмиссии относительно кузова.

- Ускоренный износ резины - следствие нарушенных углов кастора или развала колес после установки комплекта.

Тест-драйв после завершения работ: на что обратить внимание

Начните движение на минимальной скорости (5-10 км/ч) по ровному участку. Проверьте отсутствие скрипов, гула или металлического лязга при плавных разгонах и торможениях. Убедитесь, что руль не требует повышенного усилия и автомобиль не уводит в сторону без корректировки.

Перейдите к тестированию на неровностях: последовательно проезжайте лежачие полицейские, ямы и рельсы на скорости 20-40 км/ч. Контролируйте поведение подвески – не должно быть жестких ударов, стуков в районе проставок или внезапных кренов. Проверьте реакцию на раскачку кузова резкими поворотами руля.

Критические параметры для проверки

- Звуковые аномалии: цокающие звуки при переезде препятствий (указывают на незатянутые болты проставок), гул карданов (неправильный угол установки), скрипы при торможении (деформация трубопроводов)

- Работа трансмиссии: рывки при переключении передач, вибрация на скорости свыше 60 км/ч (несоосность КПП и раздатки), пробуксовка сцепления

- Состояние коммуникаций: проверьте герметичность топливных магистралей, тормозных шлангов и патрубков охлаждения в местах их удлинения

- Контактные зоны: осмотрите внутренние поверхности арок на предмет следов от колес (недостаточный зазор), проверьте расстояние между рамой и кузовом в точках крепления

- Выполните экстренное торможение со скорости 50 км/ч – оцените отсутствие клевков кузова и равномерность блокировки колес

- Совершите серию S-образных маневров на 40-60 км/ч для выявления аномальных кренов или потери управляемости

- Протестируйте работу стояночного тормоза на уклоне 15% – удлиненный трос не должен снижать эффективность

| Параметр | Норма | Отклонение |

| Вибрация руля | Отсутствует до 100 км/ч | Требует балансировки карданов |

| Свободный ход рулевой колонки | Менее 10 мм | Необходима регулировка рулевых тяг |

| Зазор кузов-рама | Равномерный 10-15 мм | Перекос проставок или деформация |

После остановки обязательно проверьте температуру ступиц, ШРУСов и тормозных дисков – локальный перегрев указывает на заклинивание или перетяжку. Осмотрите проставки на предмет трещин, а болты – на отсутствие самооткручивания.

Контроль затяжки крепежа через 500 км пробега

После установки лифта и пробега первых 500 км все ответственные соединения обязательно перетягиваются. Под воздействием вибраций и нагрузок новые детали прирабатываются, а крепеж может ослабнуть, что грозит разгерметизацией узлов, деформацией элементов или аварией.

Контролю подлежат все точки, затронутые при монтаже лифта: гайки стоек амортизаторов, крепления кронштейнов пружин, проставок под редуктор/раздатку, рычагов подвески, а также болты кузовных проставок. Работы выполняются на подъемнике или эстакаде с обязательным снятием колес для доступа.

Порядок и ключевые моменты

Используйте только исправный динамометрический ключ! Типовые моменты затяжки (сверьтесь с инструкцией к вашему комплекту лифта):

- Стойки амортизаторов: 70–90 Н·м

- Кронштейны пружин: 110–130 Н·м

- Проставки редуктора/раздатки: 90–110 Н·м

- Рычаги подвески: 120–150 Н·м

- Болты кузовных проставок: 80–100 Н·м

Важно: Затяжку выполняйте на разгруженной подвеске (авто на весу). После контроля проведите пробную поездку по бездорожью и повторно убедитесь в отсутствии стуков и люфтов.

Влияние лифта на устойчивость автомобиля на скоростях

Установка лифта смещает центр тяжести "Нивы" вверх, что напрямую снижает устойчивость в поворотах и при резких манёврах. На высоких скоростях это проявляется заметным увеличением кренов кузова и риском опрокидывания, особенно при движении по неровностям или при экстренном торможении. Повышенная парусность из-за большего дорожного просвета дополнительно усиливает чувствительность к боковому ветру.

Изменение заводской геометрии подвески нарушает углы установки колёс (развал-схождение), ухудшая пятно контакта шин с дорогой. Это приводит к снижению курсовой устойчивости – автомобиль начинает "рыскать" по полосе, требует постоянных корректировок руля и демонстрирует склонность к заносам на мокром покрытии. Жёсткость отбойников и ограничение хода штатных амортизаторов после лифта усугубляют потерю контроля на скоростях свыше 80-90 км/ч.

Методы компенсации негативных эффектов

Для сохранения приемлемой устойчивости обязательны:

- Усиленные амортизаторы с увеличенным ходом и прогрессивными характеристиками

- Установка распорок для коррекции развала (например, шаровых опор с регулировкой)

- Монтаж стабилизаторов поперечной устойчивости повышенной жёсткости

Дополнительно улучшают стабильность:

- Расширение колеи за счёт дисков с отрицательным вылетом или проставок

- Применение более широких внедорожных шин с агрессивным рисунком

- Замена стандартных пружин на варианты с переменным шагом витков

| Фактор влияния | Последствия | Способ минимизации |

|---|---|---|

| Высокий центр тяжести | Крен, риск опрокидывания | Укороченные койловеры, стабилизаторы |

| Нарушенная геометрия | "Рысканье", заносы | Регулируемые рычаги, распорки |

| Жёсткость отбойников | Срыв колеса в воздух | Амортизаторы с увеличенным ходом |

Особенности управления лифтованной Нивой в грязи

Лифт кузова существенно повышает клиренс и позволяет использовать колеса большего диаметра с развитым грунтозацепом, что критично для грязевой колеи. Однако приподнятый центр тяжести увеличивает крен в поворотах и риск опрокидывания на косогорах, требуя плавного руления и точного выбора траектории. Увеличенные внедорожные шины создают значительное сопротивление в глубокой грязи, нагружая трансмиссию и двигатель.

Расширенная арка колеса после лифта дает пространство для налипания грязи, которая может заблокировать вращение. Потеря контакта колес с грунтом из-за большого хода подвески чаще приводит к диагональному вывешиванию, особенно на участках с перепадами высот. Дополнительный вес массивных колес и усиленных элементов подвески снижает приемистость двигателя в условиях вязкой среды.

Ключевые аспекты контроля автомобиля

Работа с тягой: Избегайте резких стартов – пробуксовка провоцирует закапывание. Используйте пониженную передачу (L4) для равномерного распределения крутящего момента. При потере сцепления применяйте раскачку: плавное движение вперед-назад с короткой амплитудой.

Безопасное маневрирование:

- Снижайте скорость перед входом в поворот – высокий центр тяжести усиливает занос.

- Избегайте резких поворотов руля на скорости – риск "сложиться" в диагональ.

- На косогорах двигайтесь строго вдоль склона, избегая диагонального спуска/подъема.

| Параметр | Влияние в грязи | Действия водителя |

|---|---|---|

| Увеличенный клиренс | Плюс: защита днища | Контроль угла атаки при спуске в колею |

| Крупные шины | Плюс: сцепление, минус: инерция | Поддержание стабильных оборотов двигателя |

| Мягкая подвеска | Плюс: ход колес, минус: раскачка | Демпфирование колебаний педалью газа |

Борьба с замазыванием: Регулярно останавливайтесь для очистки арок и дисков от глины. Применяйте силиконовые спреи на внутренние поверхности арок для снижения адгезии грязи. Контролируйте температуру тормозов – толстый слой налипаний ухудшает охлаждение.

Сезонное обслуживание подвески после модернизации

После установки лифта подвески на "Ниву" нагрузка на её узлы существенно возрастает из-за изменённых углов работы компонентов и увеличенного хода. Это требует более тщательного и регулярного контроля состояния ходовой части, особенно перед началом сезона активной эксплуатации (зимнего бездорожья или летних поездок). Пренебрежение обслуживанием резко повышает риск ускоренного износа новых деталей и выхода из строя штатных элементов подвески.

Сезонная проверка должна включать комплексный осмотр всех модернизированных и сопряжённых узлов, обращая особое внимание на целостность креплений, отсутствие деформаций и признаки усталости металла. Рекомендуется совмещать её с плановой заменой масла или подготовкой к сложным условиям эксплуатации, чтобы гарантировать безопасность и сохранность внесённых изменений.

Ключевые этапы обслуживания

Обязательные работы при каждом сезонном контроле:

- Визуальный осмотр и проверка затяжки: Контроль состояния и момента затяжки всех резьбовых соединений (проставок, кронштейнов, креплений амортизаторов, рычагов). Осмотр на предмет трещин в металле проставок или кузова.

- Диагностика шарниров и втулок: Проверка люфтов в шаровых опорах, сайлентблоках рычагов, втулках стабилизатора поперечной устойчивости. Замена при наличии критического износа.

- Оценка состояния амортизаторов и пружин: Поиск подтёков масла на амортизаторах, проверка целостности пружин (особенно в местах контакта с проставками), оценка остаточного ресурса.

Дополнительные рекомендации:

- Контроль углов установки колес (развал-схождение): Обязательная процедура после любого вмешательства в подвеску или при неравномерном износе резины. Лифт меняет геометрию, требуя корректировки.

- Проверка ШРУСов и приводов: Увеличенный ход подвески создаёт большие нагрузки на шарниры равных угловых скоростей. Необходимо выявлять люфты и повреждения пыльников на ранней стадии.

- Осмотр рулевых тяг и наконечников: Проверка люфтов, целостности пыльников, состояния резьбовых соединений.

- Диагностика тормозной системы: Контроль целостности тормозных шлангов (их длина должна соответствовать новому ходу подвески!), износа колодок и дисков/барабанов.

Периодичность замены критичных компонентов после лифта (ориентировочно):

| Компонент | Рекомендуемый интервал контроля/замены | Примечание |

| Сайлентблоки рычагов | Каждые 15-20 тыс. км или 1 раз в год | Изнашиваются быстрее из-за изменённых углов |

| Шаровые опоры | Каждые 20-30 тыс. км | Повышенные нагрузки |

| Втулки стабилизатора | Каждые 10-15 тыс. км | Быстрый износ из-за увеличенного хода |

| Пыльники ШРУСов, рулевых наконечников | Каждый сезон (перед зимой/летом) | Целостность критична для защиты шарниров |

Регулярное сезонное обслуживание – неотъемлемая часть эксплуатации "Нивы" с лифтованной подвеской. Оно позволяет вовремя выявить проблемы, предотвратить дорогостоящий ремонт и обеспечить безопасность на бездорожье.

Юридические аспекты: оформление изменений в ГИБДД

Установка лифта на "Ниву" (подъем клиренса более 30 мм) является внесением изменений в конструкцию транспортного средства согласно Техническому регламенту Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011). Это требует обязательной юридической легализации перед дальнейшей эксплуатацией автомобиля. Без оформления в ГИБДД использование модифицированного автомобиля незаконно.

Игнорирование процедуры влечет серьезные последствия: отказ в прохождении техосмотра, признание СТС и ОСАГО недействительными, штраф по ст. 12.5 ч.1 КоАП РФ (500 руб.) за управление ТС с несоответствием конструкции, а также риск отказа страховой выплаты при ДТП. Повторные нарушения или существенные несоответствия могут привести к задержанию ТС.

Порядок оформления лифта в ГИБДД

Процедура состоит из обязательных этапов:

- Предварительная экспертиза проекта: Подача заявления в испытательную лабораторию (аккредитованную Росаккредитацией) с описанием изменений, фотографиями узлов крепления и ТУ на детали. Лаборатория выдает заключение о принципиальной возможности/безопасности модернизации.

- Установка лифта: Работы выполняются строго в соответствии с утвержденным проектом. Обязательно сохранение всех чеков на комплектующие и актов выполненных работ (если установка проводилась в сервисе).

- Техническая экспертиза: После монтажа автомобиль предоставляется в ту же лабораторию для проверки качества работ, соответствия проекту и безопасности. Проверяются углы установки колес, работа подвески, рулевого управления, тормозов, отсутствие контакта элементов при максимальных ходах подвески.

- Оформление документов: При положительном заключении экспертизы лаборатория выдает:

- Протокол проверки безопасности конструкции ТС после внесения изменений.

- Декларацию об объеме и качестве выполненных работ (или заявление владельца, если работы проводились самостоятельно).

- Подача документов в ГИБДД: Собранный пакет (паспорт владельца, ПТС, СТС, заявление, заключение предварительной экспертизы, протокол проверки, декларация/заявление) подается в регистрационное подразделение ГИБДД для осмотра автомобиля инспектором-техником.

- Осмотр ТС и внесение изменений: Инспектор проверяет соответствие автомобиля предоставленным документам. При успешном осмотре в ПТС и СТС вносятся отметки об изменении конструкции, выдается новое СТС.

Ключевые требования к лифту: Используемые детали (проставки, рычаги, амортизаторы и т.д.) должны иметь сертификаты соответствия/декларации. Все соединения должны быть надежными, исключающими самопроизвольное откручивание. Изменения не должны ухудшать устойчивость, управляемость, тормозную динамику, не должны вызывать задевание элементов кузова/ходовой части за колеса или дорогу в любых режимах движения. Обязательна корректная регулировка развала-схождения после установки.

Список источников

При самостоятельной доработке подвески автомобиля критически важно опираться на проверенную техническую информацию. Использование надежных источников минимизирует риски ошибок, обеспечивает безопасность и корректную работу транспортного средства после модификаций.

Следующие типы ресурсов содержат практические руководства, схемы, обсуждения нюансов установки и отзывы владельцев о лифте подвески для ВАЗ-2121 "Нива". Они помогут детально разобраться в конструктивных особенностях, подборе компонентов и технологии сборки.

Ключевые категории информации

- Официальные руководства по ремонту ВАЗ-2121 - базовые принципы конструкции штатной подвески

- Техническая документация производителей лифт-комплектов (BTR, TOR, Шериф) - спецификации, чертежи, инструкции по монтажу

- Тематические разделы на автомобильных форумах (Niva-Club, 4x4 Club, Drive2) - реальный опыт установки, решения проблем, фотоотчеты

- Специализированные журналы о внедорожниках ("4х4 Club", "Off-road drive") - обзоры готовых решений и сравнения

- Видеоинструкции на платформах (YouTube, RuTube) - визуализация процессов сборки

- Патентная база РФ - описания конструктивных решений для увеличения клиренса

- Учебные пособия по автомобилестроению - теория расчета нагрузок на подвеску