Люфт рулевого колеса - причины и способы устранения

Статья обновлена: 01.03.2026

Люфт рулевого колеса – опасное явление, характеризующееся свободным ходом руля без отклика со стороны управляемых колес.

Чрезмерный люфт снижает точность управления автомобилем, увеличивает риск аварии и требует немедленной диагностики.

Понимание причин возникновения люфта и методов его устранения критически важно для безопасности водителя, пассажиров и других участников дорожного движения.

Опасность люфта: почему нельзя откладывать ремонт

Люфт рулевого колеса напрямую влияет на управляемость автомобиля, создавая критическую задержку между поворотом руля и реакцией колес. При движении на высокой скорости или в экстренной ситуации эта задержка может привести к полной потере контроля над траекторией движения. Даже небольшой свободный ход требует немедленной диагностики, так как он прогрессирует стремительно.

Игнорирование люфта вызывает цепную реакцию разрушений в рулевом механизме: незафиксированные детали начинают биться друг о друга, усиливая ударные нагрузки. Вибрации от неровностей дороги не гасятся, а многократно усиливаются, что провоцирует ускоренный износ шаровых опор, наконечников рулевых тяг и рулевой рейки. Экономия на своевременном ремонте неизбежно обернется дорогостоящей заменой узлов.

Основные риски при эксплуатации автомобиля с люфтом:

- Снижение точности маневрирования: автомобиль "рыскает" по дороге, требуя постоянных корректировок курса, особенно заметных на прямых участках трассы.

- Опасность ДТП при резких поворотах: запаздывание реакции передних колес увеличивает риск невписания в поворот или вылета в кювет.

- Отказ рулевого управления: поломка изношенной тяги, наконечника или крестовины кардана во время движения приводит к полной потере контроля над направлением движения.

- Ускоренный износ шин: нарушение углов установки колес из-за разбитых соединений вызывает неравномерное стирание протектора.

Эксплуатация транспортного средства с люфтом запрещена пунктом 2.1 ПДД РФ, где указана недопустимость движения с неисправностями, угрожающими безопасности. При обнаружении свободного хода руля необходимо немедленно ограничить использование автомобиля и провести диагностику. Ремонт на ранней стадии чаще всего заключается в замене дешевых расходников (наконечников, втулок), тогда как промедление приводит к выходу из строя рулевой рейки или колонки, что потребует сложного и дорогостоящего вмешательства.

Нормальный свободный ход руля согласно ГОСТ

ГОСТ Р 51709-2001 устанавливает допустимый люфт рулевого колеса для транспортных средств категорий M1 (легковые автомобили) и N1 (легкие грузовики). Максимальное значение свободного хода не должно превышать 10 градусов угла поворота руля. Эта норма действует для исправных автомобилей, прошедших техническое обслуживание в соответствии с регламентом производителя.

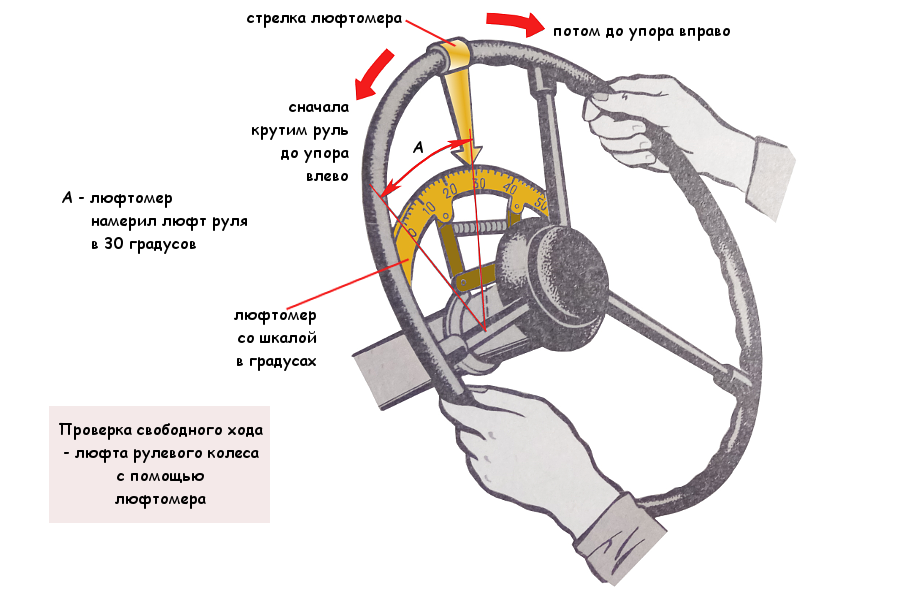

Измерение проводится на неподвижном ТС с работающим двигателем в условиях ненагруженного рулевого управления. Для проверки используется специальный люфтомер, фиксирующий угол поворота руля до момента начала отклонения управляемых колес. Превышение указанного значения свидетельствует о неисправности рулевого механизма или его элементов.

Особенности контроля по ГОСТ

- Условия замера: Автомобиль стоит на ровной поверхности с запущенным ДВС, колеса установлены прямо.

- Методика: Фиксация угла между крайними положениями руля, при которых начинается поворот колес.

- Требования к приборам: Использование сертифицированных люфтомеров с погрешностью ≤1°.

| Категория ТС | Макс. допустимый люфт |

| M1 (легковые) | ≤10° |

| N1 (грузовые до 3,5 т) | ≤10° |

Важно! Для автобусов (категория M2, M3) и тяжелых грузовиков (N2, N3) нормативы отличаются и составляют до 20° и 25° соответственно. Конкретные значения всегда указываются в руководстве по эксплуатации ТС.

Простой способ измерения люфта без приборов

Для замера люфта рулевого колеса не обязательны специальные инструменты. Метод основан на визуальной фиксации начального момента поворота управляемых колёс при покачивании руля. Точность зависит от внимательности исполнителя, но позволяет выявить критический люфт.

Автомобиль устанавливается на ровной площадке с прямыми колёсами. Двигатель должен быть заглушен, ручной тормоз включен. Помощник контролирует положение передних колёс со стороны, наблюдая за их малейшим смещением.

Порядок действий

- Поверните руль в крайнее левое положение без усилия

- Медленно вращайте руль вправо до момента, когда помощник отметит первое движение колёс

- Зафиксируйте текущую позицию руля (например, меткой на ободе)

- Повторите процедуру в обратном направлении: от крайнего правого положения до старта движения колёс влево

- Оцените расстояние между метками на руле:

- Норма: зона люфта не превышает ширины спичечного коробка (≈15-20 мм)

- Превышение: требуется диагностика системы рулевого управления

Важно: измерения проводятся только при неподвижном автомобиле. Люфт свыше 10° (визуально ≈1/10 оборота руля) считается недопустимым для легковых авто.

Инструменты для точной диагностики люфта

Точное измерение люфта рулевого колеса критически важно для выявления его истинных причин и безопасной эксплуатации автомобиля. Визуальный осмотр и субъективная оценка "на ощупь" недостаточны для получения объективных данных и могут привести к ошибкам в определении неисправного узла.

Для профессиональной и достоверной диагностики применяется ряд специализированных инструментов и приборов, позволяющих количественно измерить величину свободного хода и локализовать его источник. Эти инструменты можно условно разделить на простые механические и более сложные электронные или диагностические системы.

Основные инструменты и методы

Для непосредственного измерения углового или линейного люфта рулевого колеса используются:

- Линейка (линейный люфтомер): Простейшее приспособление, часто представляющее собой проградуированную линейку с упором. Устанавливается на обод руля, упор фиксируется на неподвижной части кузова (например, на ветровом стекле). Позволяет измерить линейный свободный ход руля в миллиметрах по его ободу.

- Угломер (угловой люфтомер): Более точный инструмент, закрепляемый на рулевой колонке или валу. Позволяет непосредственно измерить угловой люфт в градусах. Может быть механическим (с циферблатом) или электронным.

- Электронный люфтомер: Современные устройства, часто с магнитным креплением к ободу руля и цифровым дисплеем. Автоматически вычисляют и отображают величину углового люфта в градусах при повороте руля влево-вправо от нейтрали до момента начала сопротивления.

Для проверки состояния конкретных узлов рулевого управления и подвески, которые могут быть причиной люфта, необходимы:

- Монтировка (ломик-фомка): Незаменимый инструмент для физической проверки шарнирных соединений (рулевых наконечников, шаровых опор, тяг стабилизатора, сайлент-блоков рычагов). С её помощью, приподнимая колесо домкратом, можно создать нагрузку и выявить зазоры, стуки, не ощущаемые при вращении руля на месте.

- Динамометрический ключ: Используется для контроля момента затяжки критически важных резьбовых соединений рулевой рейки, маятникового рычага (если есть), гаек рулевых наконечников, болтов крепления рулевой колонки. Неправильная затяжка может быть как причиной люфта, так и фактором риска.

- Подъёмник или смотровая канава: Обеспечивают безопасный и удобный доступ к компонентам рулевого управления и подвески для визуального осмотра, простукивания, проверки монтировкой и измерения люфтомерами снизу.

Для углублённой диагностики сложных систем (особенно ЭУР) и комплексной оценки параметров подвески применяется:

- Компьютерная диагностика (сканер): Позволяет считать коды неисправностей (DTC) с блока управления электроусилителя руля (ЭУР), проверить входные сигналы датчиков (угла поворота руля, крутящего момента, скорости) и работу исполнительных механизмов. Помогает выявить электрические или программные неисправности ЭУР, которые могут проявляться как люфт или неадекватное усилие.

- Стенд развал-схождение: Современные 3D или оптические стенды позволяют не только регулировать углы установки колес, но и проводить диагностику подвески в движении ("Shake Test"). Специальная программа раскачивает колеса и фиксирует люфты в шарнирах и подшипниках, которые сложно выявить статически.

| Тип инструмента | Примеры | Что измеряет/Проверяет | Преимущества | Ограничения |

|---|---|---|---|---|

| Механические измерители | Линейка, угломер | Величину люфта руля (мм/град) | Простота, доступность | Требует навыка, не локализует причину |

| Физическая проверка | Монтировка, домкрат | Люфт в шарнирах подвески и рулевых тяг | Прямое выявление износа узлов | Требует опыта и доступа снизу |

| Электронные/Диагностические | Эл. люфтомер, Сканер, Стенд "развал-схождения" | Точный люфт, коды ошибок ЭУР, люфты подвески в динамике | Высокая точность, объективность, комплексная диагностика | Требуют дорогостоящего оборудования и квалификации |

Комплексное применение перечисленных инструментов позволяет не только точно измерить суммарный люфт рулевого колеса, но и достоверно определить, какой именно узел или соединение являются его источником, что является основой для эффективного устранения неисправности.

Проверка шаровых опор как источник люфта

Шаровые опоры критически влияют на управляемость, поскольку соединяют ступицу колеса с рычагами подвески. Износ их подвижных элементов приводит к образованию зазоров, напрямую передающих люфт на рулевое колесо. Игнорирование неисправности чревато ухудшением курсовой устойчивости и даже разрывом соединения при движении.

Диагностику проводят при вывешенных передних колесах, чтобы исключить воздействие веса автомобиля. Основной метод – проверка люфта вручную или с помощью монтировки при контроле состояния пыльников и корпуса опоры. Механик фиксирует зазор между пальцем и втулкой, определяя степень износа.

Методы проверки шаровых опор

Выполните следующие действия для точной диагностики:

- Визуальный осмотр пыльников: Трещины, разрывы или следы смазки указывают на нарушение герметичности и попадание абразива внутрь узла.

- Контроль вертикального люфта:

- Приподнимите домкратом колесо до отрыва от земли

- Возьмитесь за колесо сверху и снизу

- Покачивайте его в вертикальной плоскости – стук или ощутимый ход подтверждают износ

- Проверка монтировкой:

- Установите инструмент между рычагом подвески и поворотным кулаком

- Создайте рычажное усилие, приподнимая рычаг

- Наблюдайте за пальцем опоры: свободный ход более 1-2 мм требует замены

| Признак неисправности | Последствия для рулевого управления |

|---|---|

| Разбитое посадочное гнездо пальца | Биение руля на неровностях, "виляние" передней оси |

| Истирание рабочих поверхностей | Постепенное увеличение свободного хода руля |

| Деформация корпуса опоры | Неравномерный износ шин, увод автомобиля в сторону |

Важно: Замену выполняют парно на одной оси, даже если вторая опора сохраняет допустимый зазор. Используйте только оригинальные или рекомендованные производителем запчасти – дешевые аналоги часто не соответствуют нагрузочным характеристикам.

Диагностика рулевых тяг на предмет износа

Проверка рулевых тяг начинается с визуального осмотра состояния пыльников и следов механических повреждений. Трещины или разрывы защитных чехлов приводят к вымыванию смазки и попаданию грязи в шарниры, ускоряя износ наконечников. Обязательно исследуются места крепления тяг к рейке и поворотным кулакам на наличие коррозии или деформации.

Основной метод выявления люфта – покачивание тяг вручную при вывешенных передних колесах. Помощник вращает руль влево-вправо с амплитудой 10-15°, а диагност контролирует зазоры в соединениях. Дополнительно проверяется осевое биение тяг приложением усилия вдоль их оси.

Ключевые признаки износа и методы проверки

- Люфт шаровых шарниров: Фиксация тяги монтировкой и покачивание вверх-вниз. Допустимый зазор – до 1.5 мм.

- Деформация корпуса: Визуальное сравнение геометрии тяг с эталонными значениями, поиск искривлений.

- Стуки при движении: Характерные щелчки или удары на неровностях, усиливающиеся при торможении.

| Параметр | Исправное состояние | Критичный износ |

|---|---|---|

| Ход шарнира | Плавное сопротивление без зазора | Ощутимый люфт или заклинивание |

| Состояние резьбы | Чистые витки без деформаций | Сорванные нитки, коррозия |

| Рабочий угол шарнира | Свободное перемещение во всем диапазоне | Затирание или ограничение хода |

Для точной диагностики обязательно используется динамометрический стенд, измеряющий усилие поворота колес. Разница показаний между левой и правой стороной более 15% указывает на неисправность тяги. После замены элементов выполняется проверка углов установки колес.

Как выявить износ маятникового рычага

Проверка начинается с визуального осмотра маятникового рычага на подъемнике или смотровой яме. Ищите механические повреждения корпуса, трещины на кронштейне крепления или следы коррозии в зоне втулок. Особое внимание уделите состоянию резиновых пыльников – их разрывы приводят к ускоренному износу втулок.

Покачайте рычаг рукой в вертикальной плоскости, приложив усилие 5-10 кг. Допустимый люфт не превышает 0.8 мм – если чувствуется заметное биение или слышен стук, это указывает на выработку втулок. Для точной диагностики используйте монтировку, вставив её между рычагом и рамой, чтобы выявить радиальный зазор.

Методы диагностики износа

- Контроль осевого перемещения: зафиксируйте рычаг струбциной, установите индикаторную стойку (часы) на корпус. Отклонение более 0.5 мм при покачивании рулевой сошки – признак критичного износа.

- Проверка втулок: снимите нижнюю тягу, рукой пошатайте рычаг. Люфт во втулках ощущается как свободный ход без сопротивления.

- Анализ реакции на нагрузку: при движении по неровностям характерный металлический лязг в передней подвеске часто указывает на разрушение втулок.

| Симптом | Норма | Критичное значение |

|---|---|---|

| Вертикальный люфт | До 0.5 мм | Свыше 1 мм |

| Осевое биение | Отсутствует | Видимое глазу смещение |

| Звук при раскачивании | Тихий скрип | Четкий стук |

Проверка рулевой рейки на предмет зазоров

Начните с визуального осмотра пыльников рейки: трещины, разрывы или подтёки масла указывают на износ сальников и возможное попадание грязи внутрь механизма. Убедитесь в отсутствии коррозии на корпусе и крепёжных элементах, которая может нарушить геометрию узла. Проверьте момент затяжки болтов крепления рейки к подрамнику – ослабление соединения создаёт люфт.

Попросите помощника покачивать рулевое колесо вправо-влево (в пределах 10-15°), одновременно контролируя руками рейку в зоне расположения направляющих втулок и центрального зуба шестерни. Чрезмерное биение или осевое смещение вала рейки относительно корпуса свидетельствует о критическом износе деталей или ослаблении прижимной втулки. При вывешенных передних колёсах резкие короткие повороты руля на месте сопровождаются характерным стуком при наличии зазоров.

Диагностика люфта силового цилиндра (для ГУР/ЭУР)

Отсоедините тяги от поворотных кулаков. Зафиксируйте шток силового цилиндра гаечным ключом и попытайтесь пошатать его перпендикулярно оси движения – ощутимый люфт указывает на износ поршня или внутренней гильзы. Для точного замера зазора между зубьями рейки и шестерни используйте индикаторную стойку:

- Установите прибор с упором на корпус рейки

- Направьте щуп индикатора на торец вала рейки

- Фиксируйте отклонения стрелки при покачивании руля

| Допустимый зазор | Требуемое действие |

|---|---|

| 0,1–0,3 мм | Норма для большинства моделей |

| 0,4–0,8 мм | Регулировка прижимной втулки |

| Более 1 мм | Замена рейки или ремонт с расточкой втулок |

Регулировка прижимной втулки: Ослабьте контргайку на регулировочном винте (расположен с торца корпуса). Затягивайте винт с моментом 0,7–1,2 Н·м, постоянно проверяя плавность хода рейки. Перетяжка вызывает закусывание механизма! После регулировки надёжно зафиксируйте контргайку.

Важно: Если зазор не устраняется регулировкой или обнаружены сколы на зубьях, необходима разборка рейки для дефектовки. Изношенные полимерные втулки заменяются на ремонтный комплект, при повреждении вала или шестерни узел подлежит замене. После сборки заполните систему жидкостью и удалите воздух согласно регламенту производителя.

Диагностика карданного вала рулевой колонки

Карданный вал рулевой колонки передает вращение от рулевого колеса к рейке или редуктору рулевого механизма. Его неисправности напрямую влияют на точность управления и могут вызывать люфт, стуки или вибрации на руле. Диагностика требует последовательной проверки состояния шарниров и креплений вала.

Основными причинами люфта в этой зоне являются износ карданных шарниров, ослабление крепежных болтов или деформация самого вала. Проверка начинается с визуального осмотра и физического контроля целостности элементов, после чего выполняются динамические тесты для выявления скрытых дефектов.

Методы диагностики

Визуальный осмотр и ручная проверка:

- Осмотрите шарниры вала на наличие трещин, коррозии или следов механических повреждений.

- Проверьте затяжку болтов крепления вала к рулевой колонке и рейке (момент затяжки указан в ТО производителя).

- Возьмитесь за вал рукой и резко покачайте его вверх-вниз и в стороны – люфт или стук укажут на износ шарниров.

Динамическое тестирование с помощником:

- Помощник вращает руль влево-вправо с небольшой амплитудой (10-15°).

- Контролируйте соединения вала: зазор в шарнирах проявится несинхронным движением или слышимым щелчком.

- Отметьте наличие биения или перекоса при вращении.

Проверка осевого смещения: Уприте отвертку в проушину вала и корпус колонки. При покачивании руля зазор между инструментом и деталями не должен превышать 0,1-0,3 мм.

| Признак неисправности | Вероятная причина |

|---|---|

| Стук при резком повороте руля | Критический износ игольчатых подшипников шарнира |

| Вибрация на руле на скорости | Дисбаланс или деформация вала |

| Люфт при покачивании руля вправо/влево | Ослабление крестовины или крепежных гаек |

| Заедание рулевого колеса | Коррозия шлицевого соединения вала |

Важно: При выявлении дефектов карданный вал подлежит замене в сборе – ремонт шарниров не предусмотрен конструкцией большинства современных автомобилей. После установки нового вала обязательна проверка углов установки колес.

Оценка состояния подшипников рулевой колонки

Подшипники рулевой колонки обеспечивают плавное и точное вращение рулевого вала внутри кожуха (рулевой колонки). Их износ или повреждение напрямую влияют на чувствительность рулевого управления и могут вызывать люфт, стуки, вибрации на руле, а также ухудшение курсовой устойчивости автомобиля. Регулярная проверка их состояния критически важна для безопасности.

Изношенные подшипники колонки часто проявляются характерным скрежетом, хрустом или постукиванием при повороте руля, особенно на месте или на малой скорости. Люфт при покачивании руля вверх-вниз или ощущение "провала" при резком изменении направления вращения также являются тревожными признаками. В запущенных случаях может возникнуть заметное заедание или тугой ход руля.

Методы диагностики подшипников рулевой колонки

Проверка состояния подшипников включает несколько ключевых действий:

- Визуальный осмотр: По возможности осмотрите доступные части колонки на предмет видимой деформации, следов коррозии или подтеков смазки (если применимо).

- Проверка осевого люфта: Сильно возьмитесь за руль обеими руками и резко потяните его на себя и от себя (по оси колонки). Наличие даже небольшого свободного хода (люфта) вверх-вниз указывает на износ упорного подшипника.

- Проверка радиального люфта и плавности хода: Покачивайте рулевое колесо из стороны в сторону (перпендикулярно оси колонки), ощущая наличие стуков или зазора в месте крепления колонки. Медленно вращайте руль от упора до упора, прислушиваясь и ощущая: скрежет, хруст, заедание или неравномерное усилие вращения – явные признаки проблем с подшипниками.

- Проверка на шум: Попросите помощника медленно вращать руль от упора до упора, пока вы прислушиваетесь к колонке в районе педального узла или моторного щита внутри салона. Характерный шум изношенных подшипников – металлический скрежет, хруст или постукивание.

Для более точной локализации проблемы часто требуется частичная разборка (снятие пластиковых кожухов колонки, иногда нижнего вала) и диагностика на подъемнике. Сравним основные методы:

| Метод проверки | Действия | Признак неисправности | Точность |

|---|---|---|---|

| Покачивание руля (осевое) | Резкое движение руля на себя/от себя | Люфт вверх-вниз | Высокая для упорного подшипника |

| Покачивание руля (радиальное) / Прослушивание | Покачивание из стороны в сторону / Вращение руля помощником | Стуки, скрежет, хруст, заедание | Средняя (требует опыта) |

| Диагностика на подъемнике | Визуальный осмотр, проверка люфта и шума у основания колонки | Люфт, шум, видимые повреждения | Наиболее высокая |

Проверка крепления рулевого механизма к кузову

Ослабление креплений рулевого механизма к кузову автомобиля – распространённая причина возникновения люфта в рулевом управлении. Вибрации и постоянные нагрузки в процессе эксплуатации постепенно ослабляют болты или гайки крепления кронштейнов. Это приводит к заметному смещению всего рулевого узла относительно кузова при повороте руля.

Незакреплённый механизм провоцирует не только люфт, но и стуки в передней части автомобиля, особенно при движении по неровностям. Игнорирование этой проблемы опасно, так как прогрессирующее ослабление креплений может привести к полной потере контроля над управлением.

Методика проверки

Процедура требует осмотра точек крепления и физической проверки их надёжности:

- Визуальный осмотр:

- Проверьте состояние болтов/гаек крепления кронштейнов рулевого механизма к кузову или подрамнику.

- Ищите следы коррозии, повреждения резьбы или деформации металла в местах крепления.

- Проверка натяжения:

- С помощью динамометрического ключа последовательно проверьте момент затяжки каждого крепёжного элемента. Сравните показания с нормативами производителя (указаны в руководстве по ремонту).

- Проверка на перемещение:

- Помощник должен энергично покачивать рулевое колесо влево-вправо (при заглушенном двигателе).

- Контролируйте визуально и на ощупь возможное движение корпуса рулевого механизма или его кронштейнов относительно точек крепления на кузове.

- Любое заметное качание или сдвиг узла указывает на ослабление крепежа.

Устранение неисправности: Обнаруженные ослабленные болты или гайки необходимо немедленно протянуть с требуемым моментом затяжки. Если крепёж повреждён (сорвана резьба, сломан болт), его заменяют на новый, соответствующий спецификации. В случае деформации кронштейнов или посадочных площадок на кузове требуется профессиональный ремонт.

Износ втулок сайлентблоков рулевых тяг

Сайлентблоки рулевых тяг выполняют роль демпфирующих элементов, гасящих вибрации и обеспечивающих плавность хода. Они состоят из металлических втулок и резиновых или полиуретановых вставок, которые со временем теряют эластичность и целостность из-за постоянных нагрузок и агрессивного воздействия дорожной среды.

Основной признак износа – характерный стук или глухой удары в передней подвеске при проезде неровностей, особенно при повороте руля. Нарушение геометрии рулевого управления проявляется увеличением свободного хода рулевого колеса, ухудшением реакции на повороты и "плавающим" поведением автомобиля на прямой.

Причины преждевременного выхода из строя:

- Эксплуатация на разбитых дорогах с ударными нагрузками

- Попадание технических жидкостей (масла, топлива) на резиновые элементы

- Естественное старение материала вставок (рассыхание, растрескивание)

- Деформация металлических втулок при ДТП или наездах на препятствия

Методы устранения:

- Диагностика: проверка люфта покачиванием тяг при вывешенных колесах с помощью монтажки.

- Замена в сборе: установка новых рулевых тяг с предустановленными сайлентблоками (рекомендованный способ).

- Прессовка втулок: использование гидравлического пресса для замены только сайлентблоков с последующей запрессовкой.

| Материал вставки | Ресурс | Особенности |

|---|---|---|

| Резина | 40-60 тыс. км | Мягче, дешевле, но подвержена разрушению маслами |

| Полиуретан | 80-120 тыс. км | Жестче, устойчив к химии, но передаёт больше вибраций |

После замены обязательна проверка углов установки колес – износ сайлентблоков нарушает заводские параметры развала-схождения. Игнорирование проблемы приводит к ускоренному износу шин и повреждению смежных узлов рулевого механизма.

Деформация рулевых наконечников: как обнаружить

Деформация рулевых наконечников возникает при механических повреждениях: наезде на бордюры, попадании в глубокие ямы или после ДТП. Искривление тяги или шарового шарнира нарушает геометрию рулевого управления, вызывая люфт и ухудшая точность реакции на действия водителя.

Основной признак проблемы – изменение траектории движения автомобиля без явной причины. Машину начинает уводить в сторону даже на ровной дороге, при этом угол увода меняется при торможении или разгоне. Одновременно может наблюдаться вибрация руля на определенных скоростях.

Методы диагностики

- Визуальный осмотр:

- Загнать автомобиль на подъемник или смотровую яму

- Проверить соосность рулевых тяг – искривления видны невооруженным глазом

- Искать вмятины, скручивания или следы ударов на защитных пыльниках

- Контроль углов установки колес:

- Произвести развал-схождение после замены подвесных элементов

- Невозможность отрегулировать параметры в норму указывает на деформацию тяг

- Тест на свободный ход:

- Покачивать колесо влево-вправо при вывешенной передней оси (требуется помощник)

- Наблюдать за амплитудой движения наконечников – деформированные элементы создают "мертвые зоны" в крайних положениях

Важно: При обнаружении деформации запрещается рихтовать наконечники – измененная структура металла теряет прочность. Требуется замена поврежденных узлов в сборе с последующей регулировкой развала-схождения.

Зазоры в рулевом редукторе червячного типа

Червячный редуктор содержит пару "червяк-ролик", где осевое перемещение вала червяка регулируется специальными подстроечными прокладками. Со временем износ рабочих поверхностей червяка и ролика, а также деформация или истирание регулировочных шайб приводят к увеличению зазора в зацеплении. Этот зазор напрямую передается на рулевой вал, проявляясь как люфт рулевого колеса при его покачивании вправо-влево без изменения направления движения колес.

Неотрегулированный зазор ускоряет дальнейший износ деталей редуктора из-за ударных нагрузок при передаче усилия. Критическое увеличение зазора делает управление нечетким и опасным, так как колеса реагируют на поворот руля с запозданием. Регулярная проверка и регулировка этого параметра обязательны для безопасности.

Регулировка зазора в червячном редукторе

Процедура выполняется в строгой последовательности:

- Установка передних колес в положение прямолинейного движения.

- Ослабление стопорной гайки регулировочного винта на крышке редуктора.

- Постепенное затягивание регулировочного винта (против часовой стрелки) до момента устранения свободного хода руля.

- Контроль усилия проворачивания рулевого вала: оно должно оставаться плавным без заеданий.

- Фиксация положения стопорной гайкой с повторной проверкой люфта.

Внимание! Чрезмерная затяжка вызывает перегрев редуктора и ускоренный износ. Признаки перетяжки:

- Тугое вращение руля на месте

- Несамостоятельный возврат руля в нейтраль после поворота

- Гул или повышенный шум при работе

Если регулировка не устраняет люфт, требуется разборка редуктора для диагностики:

| Изношенная деталь | Последствия |

|---|---|

| Втулки вала червяка | Осевое биение вала, неравномерный износ |

| Подшипники ролика | Люфт секторного вала, стук в редукторе |

| Зубья ролика или червяка | Локальные выработки, нерегулируемый зазор |

Износ зубчатых пар или подшипников требует замены редуктора в сборе или капитального ремонта с расточкой посадочных мест.

Износ зубьев рейки в реечном механизме

Основным проявлением износа зубьев рейки является характерный люфт рулевого колеса, ощущаемый именно в центральном положении при движении прямо. Этот люфт возникает из-за того, что изношенные зубья рейки и секторного вала (червяка) не входят в плотное зацепление, образуя зазор между их рабочими поверхностями. При повороте руля из нейтрали в любую сторону сначала происходит выбор этого зазора без реального поворота колес.

Диагностировать износ зубьев рейки можно, попросив помощника покачать руль влево-вправо с небольшой амплитудой (буквально 1-2 см в каждую сторону от центра) в то время, как вы наблюдаете за рейкой. При наличии износа будет виден явный "холостой" ход рейки или тяг до момента начала их перемещения. Также признаком является стук в районе рейки при проезде неровностей.

Причины износа и методы устранения

Износ зубьев рейки – процесс постепенный, вызванный несколькими ключевыми факторами:

- Естественный износ при длительной эксплуатации: Постоянное трение и высокие нагрузки приводят к механическому стиранию материала зубьев.

- Недостаточное или загрязненное масло в картере рулевого механизма: Отсутствие смазки или наличие абразивных частиц в масле резко ускоряет износ.

- Неправильная регулировка зацепления: Слишком сильное прижатие рейки к червяку увеличивает нагрузку и трение.

- Попадание воды и грязи через поврежденные пыльники рулевых тяг: Вода вызывает коррозию, грязь действует как абразив.

- Эксплуатация с неисправными опорными втулками рейки: Изношенные втулки позволяют рейке вибрировать и смещаться, нарушая оптимальное зацепление.

Способы устранения люфта, вызванного износом зубьев:

| Причина износа | Метод устранения |

|---|---|

| Естественный износ (умеренный) | Регулировка зацепления рейки и червяка (если предусмотрена конструкцией). Важно: Перетяжка ускорит износ! |

| Недостаток/загрязнение масла | Замена масла в картере рулевого механизма на рекомендованное производителем. |

| Повреждение пыльников | Немедленная замена пыльников рулевых тяг и промывка механизма. |

| Износ опорных втулок | Замена изношенных втулок рейки. |

| Сильный износ зубьев, глубокие задиры, сколы | Замена рулевой рейки в сборе (иногда вместе с червячным валом) – единственное надежное решение. |

Регулировка зацепления может временно устранить люфт при небольшом износе, но является полумерой. При значительном износе зубьев рейки или секторного вала регулировка становится неэффективной, перетяжка приводит к закусыванию руля и ускоренному разрушению оставшегося металла. В этом случае замена рейки – единственный безопасный и долговечный способ восстановить правильную работу рулевого управления и устранить опасный люфт. Игнорирование проблемы ведет к прогрессирующему ухудшению управляемости и риску полного отказа рулевого управления.

Разбитые посадочные места наконечников тяг

Посадочные места (гнезда) на рулевых тягах или рулевой рейке, куда вставляются шаровые пальцы наконечников рулевых тяг, подвержены интенсивному износу. Этот износ выражается в образовании овальности или увеличенного диаметра самого гнезда. В результате шаровый палец наконечника получает недопустимую степень свободы внутри своего посадочного места, что напрямую передается на рулевое колесо в виде люфта и стука.

Основной причиной возникновения такой неисправности является естественный износ от длительной эксплуатации и постоянных ударных нагрузок, особенно при движении по неровным дорогам. Несвоевременная замена самого наконечника рулевой тяги, у которого уже имеется выработка на шаровом пальце или в шарнире, значительно ускоряет процесс разбивания гнезда, так как изношенный палец "болтается" и работает как абразив.

Диагностика и устранение

Обнаружить разбитое посадочное место можно при тщательной диагностике рулевого управления:

- Визуальный осмотр: Иногда видна деформация краев гнезда.

- Проверка на люфт: При покачивании рулевой тяги вверх-вниз (после снятия нагрузки с наконечника домкратом или монтировкой) ощущается явный стук или люфт именно в месте соединения пальца наконечника с посадочным гнездом тяги или рейки, а не в шарнире наконечника.

- Контрольный замер: С помощью специальных калибров или точного штангенциркуля проверяется диаметр гнезда на соответствие номинальному размеру и отсутствие овальности.

Устранить эту проблему можно несколькими способами, но просто замена наконечника рулевой тяги не решит проблему люфта, так как новый наконечник будет болтаться в разбитом гнезде:

| Способ ремонта | Описание | Особенности |

|---|---|---|

| Замена рулевой тяги/рейки | Установка новой детали (рулевой тяги или в сборе рулевой рейки), где посадочные места имеют номинальный размер. | Наиболее надежный и долговечный метод, но часто самый дорогой, особенно при замене всей рейки. |

| Разварка (расточка) и установка ремонтной втулки | Старое разбитое гнездо рассверливается до большего диаметра. В него запрессовывается стальная ремонтная втулка с внутренним отверстием номинального размера под шаровый палец наконечника. | Более бюджетный вариант по сравнению с заменой тяги/рейки. Качественно выполненная разварка с использованием специальных втулок обеспечивает надежность и долгий срок службы. |

| Наварка и проточка | Посадочное место заваривается, а затем протачивается на станке до номинального размера. | Требует высокой квалификации сварщика и токаря. Риск коробления детали от нагрева при сварке. Надежность может быть ниже, чем у метода с втулкой, если сварной шов некачественный. |

Выбор метода зависит от конструкции узла, степени повреждения, доступности ремонтных комплектов (втулок) и финансовых возможностей. После любого ремонта посадочного гнезда обязательна установка нового наконечника рулевой тяги и последующая проверка углов установки колес (сход-развала).

Ослабление регулировочных гаек рулевого механизма

Регулировочные гайки рулевого механизма (например, гайка червяка в редукторе или контргайка рейки) фиксируют положение деталей, компенсирующих износ. Их ослабление напрямую влияет на величину люфта руля, так как нарушает выставленный зазор между сопряженными элементами.

Потеря момента затяжки возникает из-за вибраций, ударных нагрузок на неровностях дороги, естественной усадки уплотнителей или деформации стопорных шайб. Без своевременного вмешательства это приводит к прогрессирующему увеличению свободного хода рулевого колеса и ускоренному износу деталей.

Диагностика и устранение неисправности

Признаки ослабления: характерный стук в рулевой колонке при движении по кочкам, «провал» руля при резкой смене направления вращения, визуально заметное смещение контргайки относительно меток.

| Причина ослабления | Способ устранения |

|---|---|

| Недостаточный момент затяжки при предыдущем обслуживании | Регулировка зазора и затяжка гайки с контролем динамометрическим ключом (по данным производителя) |

| Деформация стопорной шайбы или шплинта | Замена деформированного стопорного элемента, подгиб усов шайбы |

| Износ резьбы гайки или вала | Замена повреждённых деталей, применение фиксирующего резьбового герметика |

| Вибрации от изношенных подушек двигателя или рулевых наконечников | Устранение первичных источников вибрации |

Важные этапы регулировки:

- Поддомкратить передок авто для разгрузки рулевых тяг.

- Ослабить контргайку, затем вращать регулировочный винт до устранения зазора (руль должен поворачиваться без закусываний).

- Зафиксировать регулировочный винт, затянуть контргайку с рекомендуемым усилием (обычно 70-120 Н·м).

- Проверить люфт руля (норма: ≤ 10° для легковых авто), при необходимости повторить процедуру.

Предупреждение: перетяжка гаек вызывает перегрев механизма и заклинивание руля! После регулировки обязательна проверка на ходу при разных скоростях.

Деформация рулевых тяг после удара

Прямое механическое воздействие при наезде на препятствие или ДТП часто приводит к изгибу рулевых тяг. Сильный удар колесом о бордюр, яму или другое твердое препятствие создает критическую нагрузку на тяги, превышающую предел их прочности. Геометрия подвески нарушается, так как тяги соединяют рулевой механизм с поворотными кулаками и задают углы установки колес.

Деформированная тяга изменяет свою длину и форму, что напрямую влияет на величину люфта руля. Появляется заметный свободный ход рулевого колеса до начала поворота колес, ухудшается точность управления. Параллельно возникает неравномерный износ резины из-за сбитых углов развала-схождения, а машину может тянуть в сторону при движении по прямой.

Диагностика и устранение последствий

Выявление проблемы требует визуального осмотра и инструментальной проверки:

- Контроль геометрии тяг: сравнение формы и длины симметричных тяг левой/правой сторон.

- Замер люфта: использование люфтомера на рулевом колесе при покачивании руля помощником.

- Проверка сход-развала: диагностический стенд выявляет отклонения параметров (схождение, кастер).

Ремонт возможен только путем замены деформированных тяг в сборе с наконечниками или отдельно (в зависимости от конструкции). После замены обязательна регулировка углов установки колес. Пренебрежение заменой грозит:

- Ускоренным износом шин и шарниров рулевой рейки.

- Потерей устойчивости автомобиля на высокой скорости.

- Риском внезапного разрушения тяги из-за усталости металла.

| Признак деформации | Последствие для управления |

| Видимый изгиб тяги | Смещение точки крепления наконечника |

| Разная длина тяг слева/справа | Асимметрия углов схождения колес |

Износ опорных втулок рейки

Опорные втулки рулевой рейки выполняют критическую функцию центрирования и стабилизации рейки внутри корпуса. Они изготавливаются из полимерных композитов или резины и подвержены естественному старению под воздействием температурных перепадов, агрессивных реагентов с дорожного покрытия и механических нагрузок. Потеря их эластичности или разрушение структуры приводит к возникновению неконтролируемого смещения рейки.

Основным симптомом износа втулок является характерный стук в передней подвеске при проезде неровностей, особенно заметный на малых скоростях. Люфт руля при этом проявляется как ощутимое "пустое" движение рулевого колеса влево-вправо без мгновенной реакции колес. Диагностика требует визуального осмотра на подъемнике с проверкой зазора в узле приложения усилия к рейке.

Причины и последствия износа

- Эксплуатационные факторы: Постоянные ударные нагрузки от дорожных дефектов, езда по бездорожью.

- Химическая деградация: Разрушение материала втулки маслами, солевыми растворами или техническими жидкостями.

- Термическое воздействие: Перегрев узла из-за трения или близости к двигателю.

- Последствия игнорирования: Усиление люфта, ускоренный износ зубьев рейки и шестерни, риск заклинивания рулевого управления.

Способы устранения

- Замена втулок: Демонтаж рулевых тяг и защитных пыльников, извлечение деформированных втулок и установка новых оригинальных или сертифицированных аналогов.

- Регулировка (если предусмотрено конструкцией): В некоторых моделях используется механизм подтяжки для компенсации зазора между рейкой и втулкой.

- Контроль сопрягаемых поверхностей: Проверка состояния самой рейки на предмет коррозии или механических повреждений перед установкой новых втулок.

| Критерий оценки | Нормальное состояние | Требует замены |

|---|---|---|

| Люфт рейки в корпусе | Отсутствие ощутимого продольного смещения | Видимое биение рейки при покачивании руля |

| Визуальный осмотр втулок | Гладкая поверхность без трещин и деформаций | Расслоение материала, глубокие трещины, утрата упругости |

Важно: После замены втулок обязательна проверка углов установки колес (развал-схождение), так как вмешательство в рулевой механизм влияет на параметры регулировок.

Люфт в шарнирах рулевой трапеции

Основной причиной люфта в шаровых шарнирах рулевой трапеции является естественный износ вкладышей и рабочих поверхностей. Постоянные ударные нагрузки, агрессивная езда по неровным дорогам, отсутствие смазки в необслуживаемых узлах и попадание абразивных частиц ускоряют процесс разрушения контактных элементов. Со временем зазоры между шаровой опорой и её корпусом увеличиваются, что проявляется в виде характерного стука и неустойчивости передних колёс.

Эксплуатация автомобиля с повреждёнными шарнирами трапеции крайне опасна: критический износ может привести к самопроизвольному разъединению элементов при движении. Дополнительными симптомами проблемы служат неравномерный износ покрышек, вибрация руля на высокой скорости и отклонение машины от прямолинейной траектории без корректировки водителем.

Диагностика и устранение неисправности

Проверка выполняется только на подъёмнике или смотровой яме при вывешенных передних колёсах:

- Фиксируйте рулевое колесо в положении прямолинейного движения.

- Попеременно покачивайте каждую тягу рукой в вертикальной и горизонтальной плоскостях.

- Контролируйте зазор между пальцем шарнира и корпусом: допустимый люфт не должен превышать 1,5 мм.

| Тип шарнира | Способ ремонта | Особенности |

|---|---|---|

| Разборный (с резьбовой пробкой) | Замена втулок/вкладышей | Требует специнструмента для запрессовки |

| Неразборный (цельносварной) | Замена тяги в сборе | Обязательна последующая регулировка развала-схождения |

Важно: запрещается устранять люфт подтяжкой резьбовых соединений – это приводит к заклиниванию шарниров. После замены элементов обязательно проверьте соответствие углов установки колёс параметрам производителя.

Выработка в шаровом шарнире маятникового рычага

Шарнирное соединение маятникового рычага подвержено механическому износу рабочих поверхностей. Постепенная деформация металла и разрушение антифрикционного слоя приводят к увеличению зазора между шаровой пятой и втулкой. Этот процесс ускоряется при нарушении герметичности пыльника.

Неравномерные нагрузки на рулевую трапецию провоцируют ударное воздействие на шарнир, что вызывает деформацию контактных зон. Отсутствие своевременной смазки или применение несоответствующих материалов усугубляет трение, формируя эллипсность посадочных гнезд и увеличивая свободный ход детали.

Диагностические признаки

- Характерный стук при резком повороте руля на месте

- Вибрация на рулевом колесе при движении по неровностям

- Самопроизвольное изменение траектории движения

Методы устранения

- Замена шарнира в сборе - наиболее эффективный способ

- Применение ремонтных втулок (для отдельных конструкций)

- Регулировка затяжки (только для обслуживаемых моделей)

| Параметр | Норма | Критическое значение |

|---|---|---|

| Боковой люфт | 0-0.8 мм | >1.5 мм |

| Вертикальный люфт | 0-0.5 мм | >1.0 мм |

После замены обязательна проверка углов установки колес. Использование некондиционных запчастей ускоряет повторную выработку. При монтаже необходимо соблюдать момент затяжки резьбовых соединений, указанный производителем.

Коррозия вала рулевой рейки

Коррозия вала рулевой рейки возникает при повреждении защитных пыльников или сальников, допускающих попадание влаги и реагентов на металлические поверхности. Особенно уязвимы автомобили, эксплуатируемые в регионах с агрессивными зимними реагентами или высокой влажностью. Окисление металла приводит к образованию ржавчины, которая нарушает геометрию и гладкость поверхности вала.

Прогрессирующая коррозия увеличивает трение между валом и направляющими втулками, вызывая заедания или неравномерный износ. Это провоцирует люфт в рулевом управлении, проявляющийся как стуки или "мертвый ход" руля. На поздних стадиях ржавчина блокирует осевое перемещение вала, снижая точность управления и создавая угрозу безопасности.

Способы устранения

Для диагностики требуется визуальный осмотр вала после снятия защитных чехлов. Критическими признаками являются:

- Шероховатости и рыжие пятна на рабочих участках вала

- Наличие абразивной ржавой пыли внутри пыльников

- Задиры на тефлоновом покрытии рейки

Методы восстановления:

- Механическая очистка мелкой наждачной бумагой (P600-P800) при поверхностной коррозии

- Нанесение антикоррозийного состава после обработки

- Замена втулок и сальников при повреждениях

- Полная замена вала при глубокой коррозии (>0.5 мм)

| Степень повреждения | Действия | Срок устранения |

|---|---|---|

| Начальная (точечная ржавчина) | Шлифовка + защитная смазка | 2-3 часа |

| Средняя (борозды до 0.3 мм) | Замена втулок + полировка вала | 4-5 часов |

| Критическая (глубокие очаги) | Замена рейки в сборе | 6-8 часов |

Обязательная замена пыльников и обработка монтажных мест герметиком предотвращают рецидив. При установке новых компонентов используйте консистентные смазки с антикоррозийными присадками.

Разрушение пластиковой втулки карданного вала

Износ или полное разрушение пластиковой втулки рулевого карданного вала приводит к появлению заметного люфта рулевого колеса. При повороте руля возникает характерный стук в районе рулевой колонки, а вращение сопровождается ощутимым "провалом" до начала реакции колес. Проблема вызвана утратой демпфирующих свойств втулки, что позволяет валу свободно перемещаться внутри крепления.

Основной причиной разрушения является естественное старение пластика под воздействием температурных перепадов и механических нагрузок. Агрессивная эксплуатация (резкие повороты руля на месте), попадание технических жидкостей (тормозная жидкость, растворители) или некачественный материал детали ускоряют деградацию полимера. Втулка теряет эластичность, покрывается трещинами и рассыпается на фрагменты.

Диагностика и устранение

- Подтверждение неисправности: покачивание руля при зафиксированных колесах (помощник контролирует зазор в месте соединения валов).

- Демонтаж карданного вала: снятие декоративных кожухов рулевой колонки, откручивание крепежных болтов шарниров.

- Замена втулки:

- Очистка посадочного гнезда от остатков пластика

- Смазка новой втулки силиконовым составом

- Аккуратная запрессовка с контролем положения

- Рекомендации: использование оригинальных втулок (температуростойкий нейлон) вместо дешевых аналогов, проверка состояния смежных шарниров вала.

Важно: игнорирование неисправности вызывает ударные нагрузки на рулевую рейку и усилитель, что провоцирует их преждевременный отказ. После замены обязательна проверка углов установки колес.

Ослабление крепления рулевой колонки

Данная неисправность напрямую увеличивает свободный ход руля из-за потери жёсткой фиксации элементов управления. Незакреплённая колонка создаёт подвижность узла в точках соединения с кузовом и рулевым механизмом, что трансформируется в заметный люфт при повороте колеса.

Вибрации и ударные нагрузки постепенно ослабляют резьбовые соединения, особенно при отсутствии регулярного контроля. Игнорирование проблемы приводит к ускоренному износу шлицевых/шарнирных соединений и риску полного отсоединения колонки во время движения.

Основные причины

- Ослабление гайки крепления кронштейна – естественная вибрация раскручивает фиксирующий элемент

- Деформация или поломка крепёжных проушин – следствие коррозии или механических повреждений

- Износ демпферной втулки – разрушение резинометаллического элемента между кронштейном и кузовом

- Неправильная затяжка после ремонта – недотяг или перетяг резьбовых соединений

Методы устранения

- Диагностировать люфт путём раскачивания руля при выключенном зажигании с визуальным контролем кронштейнов

- Затянуть с предписанным моментом:

Элемент крепления Рекомендуемый момент (Нм) Гайка основной стойки 40-60 Болты планетарного механизма 25-35 - Заменить деформированные кронштейны или изношенные демпферные втулки

- Обработать резьбовые соединения фиксатором после затяжки

Регулировка червячного рулевого механизма своими руками

Регулировка червячного механизма направлена на устранение излишнего зазора между червячным валом и роликом. Процедура выполняется через регулировочный винт на крышке рулевого механизма. Перед началом убедитесь в исправности тяг, наконечников и шарниров – их люфты имитируют проблемы с механизмом.

Потребуется эстакада или смотровая яма для доступа к узлу. Проверьте уровень масла в картере механизма (при наличии системы смазки). Подготовьте рожковый ключ на 13-17 мм (размер зависит от модели авто), торцевой ключ с воротком, щуп для замера зазора и динамометрический ключ.

Пошаговая инструкция

- Очистите регулировочную гайку и контргайку от грясти ветошью.

- Ослабьте контргайку на 1/2 оборота ключом.

- Затяните регулировочный винт по часовой стрелке до момента легкого сопротивления.

- Проверните руль на 1-2 оборота от крайнего положения для центровки механизма.

- Проведите окончательную регулировку:

- Метод 1: Затяните винт до момента касания, затем добавьте 10-15° поворота

- Метод 2: Используйте щуп – зазор между валом и роликом должен составлять 0.10-0.15 мм

- Фиксируйте регулировочный винт, затягивая контргайку с усилием 40-70 Н·м (точное значение уточняйте в мануале авто).

| Параметр | Значение |

| Усилие затяжки контргайки | 40-70 Н·м |

| Допустимый рабочий зазор | 0.10-0.15 мм |

| Допуск поворота винта после касания | Не более 15° |

Критически важно избегать перетяжки! Слишком тугая регулировка вызовет закусывание руля, ускоренный износ вала и ролика, повысит нагрузку на насос ГУР (при его наличии). Признак перетяжки – руль не возвращается в нейтраль после поворота.

После регулировки запустите двигатель (для авто с ГУР), проверьте легкость хода руля во всем диапазоне. Совершите тестовую поездку на малой скорости, контролируя отсутствие заеданий. Проверьте нагрев картера механизма через 10 км пробега – умеренное тепло допустимо, сильный нагрев свидетельствует о перетяжке.

Устранение зазора в реечном механизме регулировочной гайкой

Процедура выполняется при вывешенных передних колёсах после предварительной диагностики. Ослабьте контргайку на регулировочном винте, затем плавно затягивайте основную гайку до момента устранения свободного хода руля. Каждые ¼ оборота проверяйте вращение рулевого вала на предмет закусывания.

Избыточное усилие затяжки приводит к перегреву и ускоренному износу зубчатой пары. После регулировки зафиксируйте положение контргайкой, сохраняя созданное усилие прижима. Обязательно проведите тест-драйв для контроля отсутствия биения и плавности хода на разных скоростях.

Ключевые требования при регулировке

- Момент затяжки: 0.1-0.3 Нм (уточнять в мануале авто)

- Обязательная замена деформированных пыльников рейки

- Контроль температуры рулевой колонки после пробега 15-20 км

| Признак правильной регулировки | Ошибки |

|---|---|

| Люфт в пределах 5-10° | Залипание руля в крайних положениях |

| Равное сопротивление при вращении | Посторонние шумы при повороте |

При наличии выработки на зубьях рейки или опорных втулках регулировка даст временный эффект. После 1000 км пробега повторно проверьте зазор – увеличение более 20° указывает на необходимость замены узла. Используйте динамометрический ключ для соблюдения параметров производителя.

Замена рулевых тяг: пошаговый алгоритм

Рулевые тяги критически влияют на точность управления автомобилем. Износ их шаровых шарниров или резьбовых соединений напрямую увеличивает люфт рулевого колеса и ухудшает курсовую устойчивость.

Перед началом работ подготовьте новый комплект тяг, съемник шаровых опор, набор гаечных ключей, динамометрический ключ, WD-40 и маркер. Зафиксируйте автомобиль на ровной площадке стояночным тормозом и противооткатными упорами.

- Подготовка:

- Поддомкратьте переднюю часть авто, снимите колесо со стороны заменяемой тяги

- Обработайте резьбовые соединения и гайки проникающей смазкой (WD-40)

- Демонтаж старой тяги:

- Нанесите маркером метки на корпусе рулевой рейки и муфте тяги для сохранения углов установки колес

- Ослабьте контргайку муфты регулировки схождения

- Съемником отсоедините шаровый палец тяги от поворотного кулака

- Выкрутите тягу из муфты рейки, подсчитав количество оборотов

- Установка новой тяги:

- Вкрутите новую тягу в муфту на то же количество оборотов, что и старая

- Совместите ранее нанесенные метки на корпусе и муфте

- Затяните контргайку муфты с предварительным усилием

- Зафиксируйте шаровый палец в поворотном кулаке

- Затяжка соединений:

Элемент Момент затяжки (Н·м)* Гайка шарового пальца 35–50 Контргайка муфты 40–70 *Точные значения уточняйте в руководстве по ремонту ТС

Обязательно выполните регулировку углов установки колес после замены обеих тяг. Проверьте отсутствие люфта в рулевом управлении при работающем двигателе.

Установка новых рулевых наконечников: нюансы работы

Перед монтажом убедитесь в полной идентичности новых наконечников старым по длине, типу резьбы и посадочным размерам – отклонения спровоцируют нарушение углов установки колес. Очистите резьбовые соединения на рулевой тяге от грязи и коррозии, обработав их проникающей смазкой для предотвращения срыва граней.

Снятие старых наконечников требует применения съемника типа «грибок»: запрещено выбивать детали молотком во избежание деформации рулевой тяги. После демонтажа измерьте длину тяги от центра шарового шарнира до контрольной точки (например, сварного шва) – это значение понадобится для предварительной настройки нового элемента.

Ключевые этапы монтажа

- Предварительная регулировка длины: установите новый наконечник на тягу, вращая корпус до замера, снятого со старой детали (±1 мм). Фиксируйте контргайкой без затяжки.

- Установка в поворотный кулак: вставьте палец наконечника в посадочное место, наживите новую стопорную гайку. Затягивайте гайку динамометрическим ключом до момента, указанного производителем авто (обычно 35-50 Нм).

- Фиксация шплинта: после затяжки проверьте совпадение отверстия в пальце с пазами гайки. Вставьте новый шплинт и разогните его концы в противоположные стороны.

Важно! Не допускается:

- Заменить шплинт проволокой или просверлить гайку – это ненадежная фиксация.

- Смазывать шаровой палец – конструкция имеет герметичный пыльник с заводской смазкой.

- Оставлять зазор между поворотным кулаком и опорной поверхностью наконечника после затяжки.

После установки обоих наконечников обязательна проверка и регулировка схождения колес на стенде. Игнорирование этого этапа приведет к ускоренному износу шин и повторному возникновению люфта.

Замена шаровых опор для ликвидации люфта

Износ шаровых опор – распространённая причина люфта рулевого колеса. Конструкция опоры представляет собой шарнир, состоящий из шарового пальца, перемещающегося в полимерном или металлокерамическом вкладыше внутри корпуса. По мере эксплуатации сопряжённые поверхности изнашиваются, увеличивая зазор между пальцем и втулкой.

Этот зазор напрямую влияет на точность управления: при повороте руля изношенные опоры не обеспечивают мгновенную реакцию поворотного кулака, вызывая характерный стук и ощутимый "свободный ход" руля. Диагностировать проблему можно путём покачивания колеса в горизонтальной плоскости при вывешенном передке или контроле люфта рычагов монтировкой.

Процедура замены шаровых опор

Работы требуют снятия узла подвески (часто вместе с рычагом). Обязательные этапы:

- Демонтаж колеса и защитного кожуха.

- Отсоединение рулевой тяги от поворотного кулака.

- Выпрессовка опоры из рычага/кулака специнструментом (съёмник).

- Очистка посадочного места от грязи и коррозии.

- Установка новой опоры (запрессовка до упора).

- Нанесение консистентной смазки на пресс-маслёнку (при наличии).

- Сборка узла в обратном порядке с затяжкой резьбовых соединений динамометрическим ключом.

После замены обеих опор обязательна проверка углов установки колёс (сход-развал), так как вмешательство в геометрию подвески нарушает заводские настройки. Использование некондиционных запчастей или нарушение технологии монтажа приведёт к быстрому выходу новой опоры из строя и возврату люфта.

Ремонт маятникового рычага или замена подшипника

Демонтаж маятникового рычага начинается с поддомкрачивания автомобиля и снятия колеса для доступа к рулевому механизму. Отсоедините рулевые тяги, предварительно выбив шплинты и ослабив контргайки. Снимите крепежные болты, фиксирующие кронштейн рычага к кузову, после чего аккуратно извлеките узел вместе с опорной втулкой.

После демонтажа зажмите рычаг в тисках для детального осмотра. Проверьте люфт в подшипниковом узле – если присутствует радиальное биение или заедание, требуется замена подшипника. При сильной деформации кронштейна или трещинах на металле необходима полная замена маятникового рычага в сборе.

Технология замены подшипника

Инструменты и материалы:

- Гидравлический пресс или съемник

- Набор оправок для запрессовки

- Новый подшипник (оригинальный или аналог)

- Смазка Литол-24

- Монтажная лопатка

- Выпрессовка старого подшипника: Установите рычаг на пресс, совместив оправку с наружной обоймой. Плавным усилием выдавите изношенный подшипник, избегая перекоса.

- Подготовка посадочного места: Очистите гнездо от грязи и остатков смазки металлической щеткой. Проверьте отсутствие задиров и коррозии.

- Запрессовка нового подшипника: Нанесите смазку на посадочное отверстие. Совместите фаску подшипника с гнездом, запрессуйте его с помощью оправки до полного контакта с упорной поверхностью.

Сборка и установка: После замены подшипника соберите узел в обратной последовательности. При монтаже рычага на автомобиль затягивайте крепежные болты с моментом, указанным производителем (обычно 70-100 Нм). Обязательно отрегулируйте зазор в сочленениях рулевых тяг и проверьте отсутствие люфта руля на неподвижном автомобиле.

Важно: При установке нового рычага в сборе используйте оригинальные крепежные втулки – их деформация напрямую влияет на свободный ход рулевого колеса.

Восстановление креплений рулевого механизма

Ослабление болтовых соединений кронштейнов рулевого механизма или трещины в местах крепления к кузову – распространённая причина люфта. Проверку начинают с визуального осмотра точек фиксации на предмет коррозии, деформаций и целостности сварных швов. Обязательно контролируют момент затяжки штатных креплений динамометрическим ключом согласно спецификации производителя, так как недотяжка или перетяжка одинаково опасны.

При обнаружении сорванной резьбы в отверстиях кузова используют следующие методы восстановления: установку резьбовых вставок (хеликоильное нарезание), замену крепёжных втулок или сварку новых монтажных платформ. Корродированные или деформированные кронштейны подлежат замене – попытки выпрямления часто приводят к потере прочности.

Технология ремонта

- Демонтаж узла: снятие рулевого механизма для доступа к креплениям.

- Подготовка зоны: зачистка повреждённых участков до металла, удаление ржавчины.

- Восстановление посадочных мест:

- Нарезка ремонтной резьбы и установка вставок типа HeliCoil®

- Приварка усилительных пластин при трещинах кузова

- Замена деформированных кронштейнов новыми

- Контроль геометрии: проверка совпадения монтажных отверстий без перекосов.

| Тип повреждения | Способ ремонта | Особенности |

|---|---|---|

| Сорванная резьба | Резьбовые вставки | Требует специнструмента, сохраняет оригинальный размер болта |

| Трещины кузова | Аргонная сварка с подложкой | Обязательная антикоррозийная обработка после ремонта |

| Коррозия кронштейнов | Полная замена | Использование только оригинальных или сертифицированных деталей |

Важно! После восстановления креплений обязательна регулировка углов установки колёс. При замене кронштейнов утилизируйте старые элементы – повторное применение недопустимо даже после реставрации.

Замена карданного вала рулевой колонки

Износ шарниров карданного вала – распространённая причина люфта рулевого колеса. Механизм соединяет рулевую колонку с рейкой, передавая вращение. При повреждении игольчатых подшипников крестовин или деформации вилок возникает ощутимый стук и свободный ход руля, особенно заметный на неровных дорогах.

Перед заменой обязательна диагностика: покачивание руля при заглушённом двигателе (помощник контролирует зазор в шарнирах). Подтверждённый износ требует немедленного ремонта – дальнейшая эксплуатация усугубляет разрушение узла и влияет на безопасность управления.

Этапы замены

- Демонтаж старого вала:

- Снятие пластиковой облицовки под рулём.

- Ослабление стяжных болтов на нижнем и верхнем шлицевых соединениях.

- Отсоединение вала от рулевой колонки и рейки (иногда требует снятия защиты картера).

- Подбор и подготовка нового вала:

- Использование оригинальной запчасти или качественного аналога.

- Проверка плавности хода шарниров и отсутствия люфта вручную.

- Установка и регулировка:

- Фиксация вала на шлицах колонки и рейки без перекоса.

- Затяжка крепёжных болтов с моментом, указанным производителем.

- Контроль отсутствия зажима гофр защитных чехлов.

Критерии качества работ

| Параметр | Норма |

|---|---|

| Звук при работе | Отсутствие стуков и скрипов |

| Свободный ход руля | Люфт в пределах 5-10 градусов (после полной сборки) |

| Плавность вращения | Равномерное усилие на всём диапазоне |

После замены обязательна проверка углов установки колёс. Механическое вмешательство в рулевой тракт часто сбивает развал-схождение, что вызывает увод автомобиля и ускоренный износ резины.

Установка новых втулок стабилизатора и тяг

Изношенные втулки стабилизатора и рулевые тяги – распространённая причина люфта руля, сопровождающегося стуками в подвеске и ухудшением курсовой устойчивости. Замена этих компонентов требует точности, так как ошибки при монтаже напрямую влияют на безопасность управления и дальнейший износ деталей.

Процедура начинается с демонтажа старых элементов: после снятия колес и обеспечения доступа к подвеске, крепления тяг и стабилизатора ослабляются. Изношенные втулки стабилизатора и наконечники тяг (или тяги целиком) аккуратно выпрессовываются или откручиваются с помощью специальных съёмников, избегая повреждений посадочных мест.

Ключевые этапы монтажа

Установка новых компонентов требует соблюдения нескольких правил:

- Очистка посадочных мест: Тщательно удалить грязь, ржавчину и остатки старых втулок с кронштейнов стабилизатора и рулевых наконечников.

- Смазка: Новые резиновые втулки стабилизатора обработать специальной силиконовой смазкой (НЕ моторным маслом или WD-40). Шарниры тяг часто идут предварительно смазанными и в дополнительной обработке не нуждаются.

- Правильная ориентация: Втулки стабилизатора имеют пазы/проточки, которые должны точно совпадать с выступами на стабилизаторе и кронштейне.

- Затяжка в подвешенном состоянии: Крепёжные болты кронштейнов втулок стабилизатора и рулевых тяг затягиваются с рекомендованным производителем моментом только после опускания автомобиля на колеса (под нагрузкой). Это предотвращает деформацию резины и преждевременный износ.

После установки обязательна проверка углов установки колес (развал-схождение). Замена тяг или их наконечников изменяет геометрию подвески, и неправильный сход неизбежно приведет к ускоренному износу шин и ухудшению управляемости. Контрольный осмотр креплений через 100-200 км пробега также рекомендуется.

Реставрация посадочных мест наконечников методом наплавки

Суть метода заключается в восстановлении геометрии и размера изношенных конусных или сферических посадочных отверстий под шаровые пальцы наконечников рулевых тяг, рулевых сошек или маятниковых рычагов путем нанесения дополнительного слоя металла. Износ этих поверхностей – распространенная причина возникновения люфта рулевого колеса, а наплавка позволяет избежать замены дорогостоящих узлов в сборе.

На подготовленную поверхность (зачищенную, обезжиренную, с удаленным слоем усталостного металла) наносится расплавленный присадочный материал с помощью сварочного оборудования. Используются специальные износостойкие сварочные проволоки или электроды, обеспечивающие высокую твердость и адгезию наплавленного слоя к основе. Толщина наплавки рассчитывается с учетом последующей механической обработки до номинального размера.

Технологический процесс и ключевые аспекты

Процесс реставрации включает несколько обязательных этапов:

- Демонтаж и дефектовка: Узел снимается, посадочное место тщательно очищается от грязи и остатков смазки. Проводится замер износа (овальность, увеличение диаметра, глубина выработки).

- Подготовка поверхности: Изношенная зона механически обрабатывается (растачивается, фрезеруется или зачищается абразивом) для удаления дефектного слоя и создания равномерной шероховатости, улучшающей сцепление наплавки.

- Наплавка:

- Способ: Чаще применяется полуавтоматическая сварка в среде защитного газа (MIG/MAG) или ручная дуговая сварка (MMA) с использованием твердосплавных материалов.

- Материал: Проволока или электроды на основе хрома, никеля, молибдена (например, 30ХГСА, Нп-30ХГСА, TeroMatec).

- Режимы: Ток, напряжение, скорость подачи проволоки подбираются для минимизации тепловложения и деформации детали.

- Обработка: Наплавленный слой растачивается или фрезеруется на станке до строго заданных номинальных размеров и формы (конуса или сферы) с требуемой шероховатостью поверхности.

- Контроль качества: Проверяются геометрия, размеры, отсутствие пор и трещин в наплавленном слое и зоне термического влияния.

- Установка наконечника: Новый или проверенный шаровой палец наконечника запрессовывается в восстановленное посадочное место с необходимым натягом.

Преимущества метода: Значительная экономия средств по сравнению с заменой крупных узлов (рулевых реек, маятниковых рычагов), восстановление оригинальной геометрии и прочности, увеличение ресурса детали. Недостатки и риски: Требует высокой квалификации сварщика и станочника, риск коробления детали от перегрева, необходимость точного контроля качества наплавки и обработки для исключения преждевременного износа или вырыва пальца.

Замена подшипников верхней опоры рулевой колонки

Износ подшипников верхней опоры рулевой колонки – распространённая причина вертикального люфта рулевого колеса и стука при движении по неровностям. Эти подшипники воспринимают осевые нагрузки от рулевого вала и обеспечивают его плавное вращение. Со временем они теряют смазку, деформируются или разрушаются, приводя к появлению недопустимого зазора.

Для замены потребуется снять рулевое колесо, демонтировать пластиковые кожухи колонки и отключить разъёмы подрулевых переключателей. Ключевой этап – аккуратный демонтаж старого подшипника, установленного в кронштейне крепления колонки к кузову. При этом важно не повредить посадочные места и фиксирующие элементы.

Порядок работ и ключевые моменты

Основные этапы замены:

- Отсоединение клеммы АКБ для обесточивания системы.

- Снятие рулевого колеса (после фиксации вала от проворачивания).

- Демонтаж нижних и верхних декоративных накладок рулевой колонки.

- Отключение электрических разъёмов (при необходимости).

- Ослабление крепления кронштейна верхней опоры к кузову.

- Аккуратное выпрессовывание старого подшипника.

- Очистка посадочного места от загрязнений.

- Установка нового подшипника с равномерным запрессовыванием.

- Сборка узла в обратной последовательности.

Критические нюансы:

- Запрессовку выполняют строго по периметру наружной обоймы, избегая ударов по сепаратору или внутреннему кольцу.

- После замены обязательна проверка угла поворота руля и работоспособности подрулевых переключателей.

- На некоторых моделях требуется калибровка датчика угла поворота рулевого колеса.

Типичные ошибки:

| Нефиксированный вал | Приводит к повреждению механизма блокировки руля |

| Перекос при запрессовке | Вызывает заклинивание подшипника |

| Использование ударного инструмента | Разрушает посадочное гнездо или новый подшипник |

Восстановление защитных чехлов (пыльников) рулевой рейки

При повреждении пыльников рулевой рейки восстановительные работы требуют немедленного выполнения, так как нарушение герметичности ускоряет износ внутренних механизмов. Основная цель – предотвратить попадание грязи, воды и абразивных частиц на зубчатые элементы и сальники, что напрямую влияет на ресурс узла.

Процедура начинается с демонтажа старых чехлов: необходимо вывесить переднюю часть авто, снять колеса и отсоединить рулевые наконечники от рейки. После этого ослабляются хомуты, фиксирующие пыльники на корпусе рейки и рулевых тягах, аккуратно снимаются поврежденные элементы.

Этапы замены и герметизации

Критические шаги при установке новых пыльников:

- Тщательная очистка посадочных мест на рейке и тягах от грязи и остатков старой смазки

- Нанесение специальной смазки (типа ШРУС) на внутреннюю поверхность новых чехлов для облегчения монтажа

- Фиксация хомутов строго по технологии: сначала на рулевой рейке, затем на тяге с равномерным затягиванием

После установки выполняется проверка соосности: при повороте руля от упора до упора пыльник не должен растягиваться или образовывать складки. Обязательно контролируется отсутствие перекручивания резинового элемента.

| Тип дефекта | Последствия | Способ устранения |

|---|---|---|

| Трещины или разрывы | Попадание абразива в механизм | Полная замена чехла |

| Ослабление хомутов | Вытекание смазки, засорение | Затяжка или замена хомутов |

| Деформация посадочных мест | Нарушение герметичности | Шлифовка или замена узла крепления |

При ограниченном доступе к рейке (например, на некоторых моделях с поперечным двигателем) может потребоваться частичный демонтаж подрамника. Все работы завершаются проверкой углов установки колес – любое вмешательство в рулевое управление требует контроля развал-схождения.

Сварка трещин на кронштейнах рулевого механизма

Трещины в кронштейнах рулевого механизма – крайне опасный дефект, напрямую угрожающий безопасности управления автомобилем. Эти элементы воспринимают значительные динамические нагрузки, возникающие при движении по неровностям и поворотам, поэтому их целостность критически важна.

Обнаружение трещин требует немедленного ремонта, и сварка часто является основным методом восстановления прочности кронштейна. Однако этот процесс требует высокой квалификации исполнителя, строгого соблюдения технологии и понимания свойств металла, так как ошибки при сварке могут привести к повторному разрушению или скрытым дефектам.

Технология сварки трещин на кронштейнах

Перед началом сварочных работ обязательно демонтируйте кронштейн с автомобиля. Это обеспечит полный доступ к поврежденной зоне и позволит тщательно подготовить поверхность. Последовательность работ следующая:

- Подготовка трещины:

- Тщательно очистите зону вокруг трещины от грязи, масла, ржавчины и старой краски (механически и химически).

- Просверлите ограничительные отверстия диаметром 3-5 мм на концах трещины. Это предотвратит ее дальнейшее распространение в процессе сварки и эксплуатации.

- Разделайте трещину под сварку, выбрав один из методов:

- V-образная разделка: Наиболее распространена. Угол раскрытия 60-90 градусов. Глубина разделки должна быть не менее 2/3 толщины металла, до полного "дна" трещины.

- X-образная разделка: Применяется для толстостенных кронштейнов с двухсторонним доступом. Позволяет уменьшить объем наплавляемого металла и снизить коробление.

- Тщательно зачистите разделанные кромки до металлического блеска болгаркой или шабером.

- Выбор метода сварки и материалов:

Метод зависит от типа металла кронштейна (часто это сталь или чугун), его толщины и доступного оборудования:

Метод сварки Применение Преимущества Недостатки Ручная дуговая сварка (MMA) Универсальна, доступна Простота оборудования, сварка в любых положениях Низкая производительность, риск непровара Полуавтоматическая сварка (MIG/MAG) Стальные кронштейны Высокая производительность, качественный шов Требуется газ, чувствительна к сквознякам Аргонодуговая сварка (TIG) Тонкий металл, ответственные швы, чугун Высокое качество шва, малая зона нагрева Низкая скорость, высокая квалификация сварщика Важно: Для ответственных узлов типа кронштейнов рулевого управления категорически не рекомендуется использовать газовую сварку (ацетилен-кислород) из-за большого объема нагрева и риска коробления.

- Электроды/Проволока: Используйте материалы, соответствующие основному металлу (например, электроды с основным покрытием типа УОНИ для сталей, никелевые электроды/присадочную проволоку для чугуна).

- Ток и режимы: Настройте сварочный ток в соответствии с толщиной металла и диаметром электрода/проволоки. Для минимизации деформаций и внутренних напряжений применяйте сварку короткими валиками (50-70 мм) с остыванием каждого слоя, метод "каскада" или "горки".

- Процесс сварки:

- Надежно зафиксируйте кронштейн для предотвращения смещения при сварке.

- Прогрейте зону сварки (особенно актуально для чугуна и толстого металла) до 150-200°C для снижения скорости охлаждения и риска трещин.

- Начинайте сварку от одного ограничительного отверстия, ведя шов к центру трещины, затем повторите с другого конца к центру.

- Наносите шов короткими участками ("вразброс"), позволяя каждому участку остыть перед наложением следующего рядом. Каждый последующий валик перекрывает предыдущий на 1/3-1/2 ширины.

- После заполнения разделки наложите усиливающий валик с лицевой стороны (если требуется).

- По окончании сварки выполните медленное охлаждение детали (например, в сухом песке или под термоодеялом). Для ответственных стальных конструкций может потребоваться последующий отпуск для снятия напряжений.

- Контроль качества:

- Визуальный осмотр шва на отсутствие трещин, пор, подрезов, непроваров.

- Проверка геометрии кронштейна (отсутствие критических деформаций).

- При возможности – неразрушающий контроль (магнитопорошковый или капиллярный метод) для выявления скрытых дефектов.

Ключевые рекомендации: Качественная подготовка кромок и правильный выбор режимов сварки – залог надежности ремонта. Учитывайте высокую ответственность узла – при малейших сомнениях в качестве шва или квалификации сварщика, а также при наличии множественных или глубоких трещин, предпочтительнее замена кронштейна на новый. После сварки обязательно проверьте соосность отверстий и отсутствие перекоса крепежных плоскостей перед установкой кронштейна на автомобиль.

Прокачка гидравлической системы рулевого управления

Воздух в гидравлической системе рулевого управления после ремонта создаёт "мягкость" педали и увеличивает люфт руля, так как воздушные пузыри сжимаются под давлением вместо передачи усилия на исполнительные механизмы. Неполное удаление воздуха приводит к ухудшению реакции на поворот руля, шумам насоса и ускоренному износу компонентов.

Прокачка системы – обязательный этап после замены насоса ГУР, рулевой рейки, шлангов или уплотнителей. Процедура требует строгого соблюдения последовательности действий и рекомендаций производителя транспортного средства для полного удаления воздушных пробок из контура.

Порядок прокачки гидросистемы рулевого управления

- Проверьте уровень рабочей жидкости в бачке (на холодном двигателе), при необходимости долейте строго указанную производителем марку жидкости до метки MAX.

- Поднимите переднюю ось автомобиля домкратом или на подъёмнике для разгрузки рулевых тяг.

- Запустите двигатель на 5-10 секунд, затем заглушите. Повторите 3-4 раза с интервалами 1-2 минуты для предварительной циркуляции жидкости.

- Поворачивайте рулевое колесо от упора до упора 8-10 раз при работающем двигателе на холостых оборотах (не задерживаясь в крайних положениях более 3 секунд).

- Контролируйте уровень жидкости, добавляя её по мере снижения (воздух выходит в виде пены). Повторяйте пункт 4 до исчезновения пузырей в бачке.

- Опустите автомобиль, проведите тестовую поездку с активным рулением. Проверьте уровень жидкости на прогретой системе (должен быть между MIN/MAX).

Критические ошибки при прокачке:

- Использование неподходящей жидкости – вызывает вспенивание и разрушение уплотнений.

- Долгое удержание руля в крайнем положении – перегрузка насоса, перегрев жидкости.

- Недостаточное количество циклов поворота руля – остаточные воздушные "карманы".

- Прокачка на заглушенном двигателе – отсутствие давления в системе.

| Признак успешной прокачки | Последствия некачественной прокачки |

|---|---|

| Твёрдая реакция руля на маневры | "Провалы" усилия при повороте |

| Отсутствие шума насоса при работе | Вой или гул при вращении руля |

| Стабильный уровень жидкости без пены | Перегрев гидравлической жидкости |

Обязательная проверка углов установки колес после работ

После устранения люфта рулевого колеса регулировка углов установки колес (УУК) является критически важной процедурой. Любые вмешательства в рулевое управление или подвеску (замена рулевых тяг, наконечников, маятникового рычага, сайлентблоков) неизбежно сбивают параметры развала-схождения. Даже незначительные отклонения от нормы провоцируют ускоренный износ резины и ухудшение управляемости.

Игнорирование этой операции сводит на нет все предыдущие ремонтные работы. Автомобиль будет сохранять склонность к уводу в сторону, а новые компоненты рулевого управления подвергнутся повышенным нагрузкам, что приведет к повторному возникновению люфта в короткие сроки.

Ключевые аспекты процедуры

Проверка и регулировка УУК выполняются в следующем порядке:

- Предварительная диагностика:

- Контроль давления в шинах

- Проверка состояния подвески и ходовой части

- Устранение выявленных неисправностей