Масло в интеркулере дизеля - причины и способы устранения

Статья обновлена: 28.02.2026

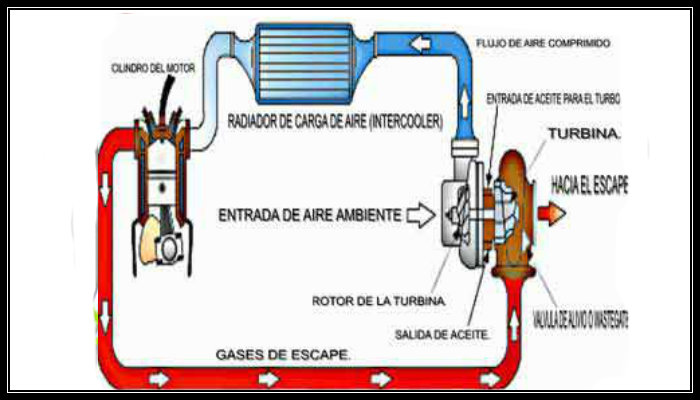

Обнаружение масла во впускном тракте, особенно в интеркулере, является тревожным сигналом для владельца дизельного автомобиля. Эта проблема не только снижает эффективность работы двигателя, но и указывает на потенциально серьезные неисправности.

Наличие смазочного материала в интеркулере нарушает процесс охлаждения наддувочного воздуха, ухудшает наполнение цилиндров и способствует образованию нагара. Игнорирование ситуации может привести к дорогостоящему ремонту.

Понимание основных причин появления масла в системе наддува – первый шаг к диагностике и выбору правильного метода устранения неполадки. Источником проблемы могут быть как изношенные компоненты системы вентиляции картера, так и неисправности турбокомпрессора или самого двигателя.

Анализ уровня масла в картере двигателя

Контроль уровня смазочного материала в поддоне картера является критически важной диагностической процедурой при обнаружении масла в интеркулере. Систематическая убыль жидкости указывает на её утечку во впускной тракт через неисправные компоненты. Регулярная проверка щупом позволяет отслеживать динамику расхода и оценивать масштаб проблемы.

Резкое снижение уровня ниже минимальной отметки между плановыми ТО свидетельствует об активном попадании масла в систему наддува. Особое внимание уделяется состоянию масла: присутствие пены, эмульсии или следов охлаждающей жидкости указывает на сопутствующие неисправности, требующие немедленного вмешательства.

Методика точного замера

Для получения достоверных данных придерживайтесь алгоритма:

- Установите автомобиль на горизонтальную площадку

- Заглушите двигатель и выждите 10-15 минут для стекания масла

- Извлеките щуп, протрите чистой ветошью

- Повторно погрузите щуп до упора и извлеките для снятия показаний

- Сравните уровень с метками MIN/MAX

Важные нюансы:

- Замеры проводятся только на холодном двигателе

- Используйте масло, соответствующее допускам производителя

- Фиксируйте показания в сервисной книжке с указанием пробега

| Показатель | Норма | Тревожный признак |

|---|---|---|

| Расход между ТО | 0.1-0.3 л/1000 км | Более 0.5 л/1000 км |

| Скорость снижения | Постепенная | Резкое падение за 500-1000 км |

| Визуальная оценка | Прозрачность, однородность | Эмульсия, пузыри, запах тосола |

Стабильное превышение допустимого расхода масла подтверждает необходимость углублённой диагностики турбокомпрессора, системы вентиляции картера и уплотнений.

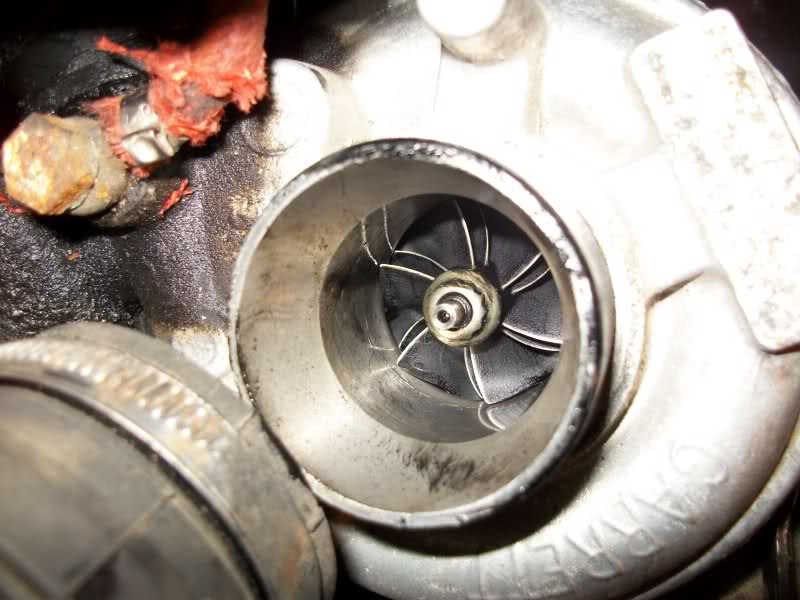

Проверка герметичности турбокомпрессора

Утечки масла через турбокомпрессор – частая причина его попадания в интеркулер. Нарушение герметичности масляных каналов или износ уплотнений вала ротора приводят к проникновению смазки во впускной тракт под давлением. Это требует тщательной диагностики узла.

Основные точки проверки включают корпус турбины, картридж, соединения маслопроводов и вал ротора. Даже незначительные дефекты вызывают повышенный расход масла и загрязнение интеркулера, снижая эффективность охлаждения воздуха и провоцируя нагар в цилиндрах.

Методы диагностики

Используйте следующие способы выявления утечек:

- Визуальный осмотр: Ищите следы масла на корпусе, стыках и патрубках. Особое внимание уделите области уплотнений вала.

- Тест на люфт вала: Покачайте вал турбины рукой. Допустимый осевой люфт – до 0,05 мм, радиальный – до 1 мм. Превышение указывает на износ втулок.

- Пневмотест:

- Снимите впускной патрубок компрессора

- Подайте воздух под давлением 0.5-1 бар в масляную магистраль

- Прокручивайте вал турбины – появление масла в улитке подтверждает негерметичность

При обнаружении дефектов потребуется:

| Проблема | Решение |

| Износ уплотнений вала | Замена сальников или ремонт картриджа |

| Трещины в корпусе | Замена поврежденного компонента |

| Деформация маслопроводов | Установка новых трубок/шлангов |

Важно: После ремонта или замены турбокомпрессора обязательно проверьте давление масла в системе – недостаточная подача ускоряет износ новых уплотнений.

Диагностика системы вентиляции картера (PCV)

Наличие масла в интеркулере часто указывает на неисправность системы принудительной вентиляции картера (PCV), где избыточные картерные газы перенасыщаются масляной взвесью. Основная задача диагностики – определить источник избыточного давления или засорения, приводящего к выбросу масла во впускной тракт.

Комплексная проверка включает визуальный осмотр компонентов, тестирование производительности клапанов и оценку давления в картере. Необходимо исключить сопутствующие факторы: износ поршневых колец, залегание маслосъемных колпачков или превышение уровня масла, которые имитируют симптомы неисправности PCV.

Этапы диагностики

Визуальный контроль компонентов:

- Проверка целостности шлангов PCV на трещины, разрывы и размягчение стенок

- Осмотр маслоотделителя (циклонного или лабиринтного типа) на наличие закоксовывания

- Контроль герметичности соединений впускного тракта после маслоотделителя

Проверка функциональности клапанов:

- Демонтаж и тестирование перепускного клапана на свободное перемещение штока/мембраны

- Оценка пропускной способности пропорционального клапана при разных режимах разрежения

- Замер сопротивления на электрических клапанах (при наличии)

Методы измерения давления:

| Способ | Инструмент | Норма |

| Замер в картере | Мановакуумметр | Не выше 15-20 mbar на холостом ходу |

| Тест на разрежение | Вакуумный насос | Удержание вакуума 0.5-0.7 bar в шланге PCV |

| Динамическая проверка | Сканер с данными MAP/MAF | Отсутствие всплесков давления при сбросе газа |

Дополнительные тесты:

- Контроль расхода газов через систему с помощью расходомера

- Анализ состава картерных газов на содержание масляных паров

- Проверка термостата (в системах с подогревом клапана)

Обнаружение забитых каналов маслоотделителя или зависшего клапана требует очистки или замены компонентов. При сохранении высокого давления после ремонта PCV необходима углубленная диагностика ЦПГ.

Инспекция маслоотражателей турбины

Маслоотражатели (маслосъемные кольца или лабиринтные уплотнения) в турбокомпрессоре предотвращают попадание моторного масла из подшипникового узла во впускной тракт. Их износ или закоксовывание – частая причина проникновения избыточного масла в интеркулерер. Регулярная диагностика этого узла критически важна для исключения данной неисправности.

Проверка состояния маслоотражателей выполняется при демонтаже турбины. Визуальный осмотр позволяет выявить механические повреждения (трещины, сколы, глубокие борозды), затвердевание масляных отложений или критический износ рабочих поверхностей. Особое внимание уделяют зазорам между кольцами и посадочными местами – их увеличение сверх допуска производителя ведет к потере герметичности.

Ключевые этапы диагностики и решения проблемы

При обнаружении дефектов маслоотражателей требуется выполнить следующие действия:

- Полная разборка турбокомпрессора для доступа к узлу уплотнений.

- Тщательная очистка посадочных мест и каналов от нагара и кокса с помощью специальных растворителей.

- Замена изношенных компонентов на оригинальные запчасти или качественные аналоги. Установка несертифицированных колец часто приводит к повторной поломке.

- Проверка состояния вала турбины в зоне контакта с уплотнениями. Выработка или биение вала требуют его замены или ремонта турбины в сборе.

Важные сопутствующие процедуры:

- Контроль давления масла в системе смазки турбины – превышение нормы разрушает уплотнения.

- Проверка вентиляции картерных газов: забитая система увеличивает давление в картере, выталкивая масло через уплотнения.

- Оценка состояния маслопроводов турбокомпрессора (засоры, перегибы).

| Признак неисправности маслоотражателей | Последствие для интеркулера |

|---|---|

| Закоксовка лабиринтных каналов | Потеря герметичности, прямой заброс масла во впуск |

| Износ рабочих кромок колец | Постоянное просачивание масла даже на холостых оборотах |

| Деформация или поломка колец | Массивное попадание масла, быстрое загрязнение сот интеркулера |

Категорически недопустима установка поврежденных или бывших в употреблении маслоотражателей. После ремонта турбины обязательна проверка уровня и качества моторного масла – использование неподходящей смазки ускоряет износ новых уплотнений.

Контроль состояния поршневых колец

Износ или залегание поршневых колец – ключевая причина проникновения масла во впускной тракт и интеркулер. Неплотное прилегание колец к стенкам цилиндра позволяет маслу просачиваться в камеру сгорания, откуда часть его попадает через систему вентиляции картера (PCV) во впускной коллектор и оседает в интеркулере.

Диагностика состояния колец включает измерение компрессии и герметичности цилиндров. Сухая компрессометрия выявляет общий износ цилиндропоршневой группы, а повторный замер с добавлением 5-10 мл масла в цилиндр позволяет дифференцировать проблему: значительный рост давления указывает на износ колец, тогда как отсутствие изменений свидетельствует о неисправности клапанов ГРМ.

Методы оценки и решения

Анализ картерных газов: Превышение нормы давления в картере (более 15-20 мм вод.ст. на холостом ходу) прямо указывает на прорыв газов через кольца.

Визуальные признаки:

- Сизый дым из выхлопа при резком сбросе газа после нагрузки

- Снижение уровня масла без видимых подтёков

- Замасливание свечей накаливания или форсунок

Этапы восстановления:

- Применение раскоксовывающих составов для удаления нагара (эффективно при залегании колец)

- Замена маслосъёмных колпачков (частая сопутствующая проблема)

- Капитальный ремонт двигателя с расточкой цилиндров и установкой ремонтных колец – радикальное решение при критическом износе

| Параметр | Норма | Критическое значение |

|---|---|---|

| Компрессия (дизель) | 25-32 бар | < 22 бар |

| Перепад по цилиндрам | ≤ 10% | ≥ 15% |

| Давление в картере | 10-15 мм вод.ст. | > 25 мм вод.ст. |

Регулярная замена масла с соблюдением интервалов и применение качественных смазочных материалов замедляют износ колец. При обнаружении симптомов рекомендуется немедленная диагностика – эксплуатация с неисправными кольцами приводит к лавинообразному износу гильз цилиндров и дорогостоящему ремонту.

Оценка износа цилиндро-поршневой группы

Износ ЦПГ – критичная причина попадания масла во впускной тракт. При нарушении геометрии цилиндров, дефектах поршневых колец или износе канавок поршня, картерные газы с масляным туманом проникают в систему наддува через вентиляцию картера. Давление в картере превышает допустимые нормы, что усиливает выброс масла в интеркулер через патрубки.

Прямым следствием износа ЦПГ становится рост расхода масла без видимых утечек. Синеватый дым при резком наборе оборотов и затруднённый запуск холодного двигателя дополняют симптоматику. Концентрация масла в интеркулере резко увеличивается, снижая эффективность охлаждения воздуха и провоцируя детонацию.

Методы диагностики износа ЦПГ

Комплексная оценка состояния цилиндро-поршневой группы включает инструментальные и визуальные методы:

- Замер компрессии: Показатели ниже 22-25 бар (для дизелей) сигнализируют о проблеме. Разница между цилиндрами >15% требует углублённой проверки.

- Тест на герметичность (опрессовка): Подача сжатого воздуха в цилиндр через свечу/форсунку. Шипение через маслозаливную горловину указывает на износ колец, через впуск/выпуск – на дефекты клапанов.

- Анализ картерных газов: Превышение объема 15-20 л/мин при 2000 об/мин подтверждает износ ЦПГ.

| Параметр | Норма | Критичное значение |

|---|---|---|

| Компрессия | 22-35 бар | <20 бар |

| Расход масла | 0.1-0.3% от расхода топлива | >0.5% |

| Давление картерных газов | 5-15 мм вод. ст. | >25 мм вод. ст. |

При выявлении износа ЦПГ необходима разборка двигателя. Замена поршневых колец без расточки блока даст временный эффект, если цилиндры имеют эллипсность или конусность свыше 0.05 мм. Оптимальное решение – гильзовка/расточка блока, установка ремонтных поршней и колец с контролем тепловых зазоров.

Маслопроводы турбокомпрессора – критически важные элементы, обеспечивающие подачу смазки к подшипникам ротора и отвод отработанного масла. Их повреждение (трещины, разгерметизация соединений, перегибы) ведет к утечкам масла, которое затем втягивается во впускной тракт через патрубок интеркулера. Регулярная проверка целостности этих магистралей – обязательный этап диагностики при обнаружении масла в интеркулере.

Осмотр следует проводить на остывшем двигателе, уделяя особое внимание участкам около хомутов, зонам изгибов и точкам крепления к двигателю. Даже незначительные следы масла на поверхности патрубков или их потемнение могут указывать на микроповреждения. Обязательно проверяется состояние резиновых уплотнителей в местах соединений и правильность затяжки хомутов.

Проверка целостности маслопроводов турбокомпрессора

Основные этапы диагностики включают:

- Визуальный осмотр на предмет дефектов:

- Трещины, порезы, вздутия или истирание резиновых частей подающей магистрали и маслоотводящего патрубка.

- Коррозия, вмятины или изломы на металлических участках трубок.

- Явные подтеки масла на поверхности патрубков или вокруг соединений.

- Проверка соединений и уплотнений:

- Надежность затяжки резьбовых соединений (если применимо).

- Правильность установки и целостность резиновых уплотнительных колец.

- Состояние и правильность затяжки хомутов (отсутствие перетяга или слабины).

- Оценка состояния и положения патрубков:

- Отсутствие перегибов, перекручиваний или натяжения.

- Непосредственный контакт с горячими поверхностями или острыми кромками.

- Надежность креплений, исключающая вибрацию.

Для более точной диагностики скрытых дефектов (микротрещины, пористость) применяются методы:

| Метод проверки | Описание | Когда применяется |

| Пневмотест | Патрубок снимается, заглушается с одного конца, нагнетается воздух под небольшим давлением и погружается в воду для выявления пузырьков. | При подозрении на скрытые утечки после визуального осмотра. |

| Проверка маслоотражателя (если установлен) | Осмотр внутренней полости на предмет разрушения перегородок или скопления масла сверх нормы. | На двигателях, где патрубок отвода масла интегрирован с маслоотражателем. |

Обнаруженные поврежденные маслопроводы подлежат обязательной замене. Установка новых патрубков должна выполняться с использованием оригинальных или качественных аналогов, с обязательной заменой уплотнительных колец и проверкой надежности затяжки хомутов. Пренебрежение этим правилом неизбежно приведет к повторному появлению проблемы.

Методы очистки интеркулера от масляных отложений

Механическая очистка демонтированного интеркулера – наиболее эффективный подход. Снятый компонент промывается специальными составами (например, Liqui Moly Pro-Line или аналоги) через входные/выходные патрубки. После заливки раствора интеркулер встряхивается для разрушения отложений, процедура повторяется до полного удаления масла.

Для локальных загрязнений без демонтажа применяется аэрозольная очистка через датчик давления наддува. Высокоэффективные спреи (типа Wynns) распыляются на работающем двигателе, разжижая отложения, которые затем выгорают в цилиндрах. Метод требует строгого соблюдения инструкций во избежание гидроудара.

Ключевые способы очистки

- Паровая мойка – подача горячего пара под давлением через патрубки для растворения застарелых отложений.

- Ультразвуковая обработка – погружение узла в ванну с моющим раствором для глубокой очистки сот.

- Промывка керосином/дизельным топливом – бюджетный вариант для умеренных загрязнений с последующей продувкой сжатым воздухом.

| Метод | Требует демонтажа | Эффективность |

|---|---|---|

| Химическая промывка | Да | Высокая |

| Аэрозольная очистка | Нет | Средняя |

| Ультразвуковая ванна | Да | Максимальная |

Важно: после любой очистки обязательна тщательная сушка и проверка герметичности. Продувка компрессором (давление не выше 1.5 бар) удаляет остатки жидкости и предотвращает коррозию. При механических повреждениях сот или трещинах корпуса требуется замена компонента.

Замена неисправных уплотнений турбины

Износ или повреждение уплотнений вала турбокомпрессора – частая причина попадания масла во впускной тракт через интеркулер. Маслосъёмные кольца и сальники со временем теряют эластичность, покрываются микротрещинами или деформируются из-за перегрева, перепадов давления или некачественной смазки. Это приводит к просачиванию смазочного материала из картриджа турбины непосредственно во впускной коллектор.

Признаками проблемы служат характерный сизый дым из выхлопной трубы при перегазовке, повышенный расход масла без видимых подтёков на двигателе, а также масляные отложения на патрубках интеркулера и дроссельного узла. Диагностика требует демонтажа турбокомпрессора для визуального осмотра и проверки люфта вала.

Этапы устранения неисправности

Замена уплотнений выполняется в следующем порядке:

- Демонтаж турбины: Снятие узла с двигателя, очистка корпуса от нагара и грязи.

- Разборка картриджа: Раскручивание хомута горячей части, извлечение вала с крыльчатками.

- Дефектовка: Контроль состояния вала (выработка, биение), корпусных втулок, масляных каналов.

- Замена уплотнений: Установка новых сальников (часто в комплекте с ремонтным набором). Обязательна обработка посадочных мест герметиком для турбин.

- Сборка и балансировка: Предварительная притирка вала, динамическая балансировка на стенде.

- Монтаж и запуск: Установка турбины с новыми прокладками, проверка давления наддува и отсутствия течей.

Критические нюансы:

- Используйте только оригинальные или сертифицированные уплотнения – дешёвые аналоги быстро дубеют.

- Обязательна замена маслоотражающих шайб и стопорных колец даже при их видимой целостности.

- Неадекватная балансировка вызывает вибрации, разрушающие новые уплотнения за 500–1000 км пробега.

| Симптом после ремонта | Возможная причина | Решение |

|---|---|---|

| Масло в интеркулере через 200–300 км | Некачественная сборка картриджа, брак уплотнения | Повторный ремонт с заменой ремкомплекта |

| Свист турбины при разгоне | Нарушение геометрии вала, дисбаланс | Проверка на стенде, замена вала |

| Черный дым под нагрузкой | Утечки воздуха на стыках после монтажа | Подтяжка хомутов, замена патрубков |

При критическом износе втулок или вала замена уплотнений даст временный эффект. В таких случаях рекомендована установка восстановленного или нового турбокомпрессора. После ремонта обязательна замена моторного масла и фильтра для удаления продуктов износа из системы смазки.

Ремонт или замена клапана PCV

Неисправный клапан PCV (системы вентиляции картерных газов) – распространённая причина избыточного давления в картере, что провоцирует проникновение масляного тумана во впускной тракт и его оседание в интеркулере. Засорение, залипание или потеря герметичности клапана нарушают баланс давления, заставляя масло проникать в патрубки интеркулера.

Диагностика обязательна при симптомах повышенного расхода масла, густом дыме из выхлопа или масляных подтёках на стыках интеркулера. Проверка включает физический осмотр клапана и патрубков на наличие трещин, а также тестирование его работоспособности (например, встряхивание для оценки подвижности шарика или продувка воздухом для контроля пропускной способности).

Процедура устранения неисправности

Выявленные дефекты требуют немедленного вмешательства. Ремонт клапана PCV обычно нецелесообразен из-за сложности конструкции и низкой стоимости нового узла. Очистка растворителем временно помогает лишь при незначительных загрязнениях, но не гарантирует восстановления штатной работы.

Замена клапана – рекомендованный метод решения проблемы. Последовательность действий:

- Выбрать оригинальный клапан PCV или качественный аналог, соответствующий модели двигателя.

- Отсоединить патрубки вентиляции картера от клапана и корпуса (осторожно во избежание повреждения хрупких пластиковых элементов).

- Демонтировать старый клапан (чаще всего он фиксируется резьбовым соединением или защёлками).

- Очистить посадочное место и внутренние каналы патрубков от масляных отложений.

- Установить новый клапан, соблюдая направление потока газов (указано стрелкой на корпусе).

- Подсоединить патрубки, проверить надёжность креплений и отсутствие перегибов.

После замены обязательно выполните:

- Очистку интеркулера и впускного тракта от масляных остатков.

- Контроль уровня моторного масла (долейте при необходимости).

- Тестовую поездку с последующим визуальным осмотром интеркулера и патрубков на наличие свежих подтёков.

| Критерий | Ремонт | Замена |

|---|---|---|

| Эффективность | Низкая (временное решение) | Высокая (устраняет причину) |

| Стоимость | Минимальная (очистка) | Умеренная (цена нового клапана) |

| Надёжность | Непредсказуемая | Долговременная |

| Рекомендация | Только как экстренная мера | Оптимальный выбор |

Оптимизация давления масла в системе смазки

Чрезмерное давление масла – распространённая причина попадания смазки в интеркулер. Это создаёт избыточную нагрузку на уплотнения турбокомпрессора (сальники), преодолевая их барьер и позволяя маслу проникать в нагнетаемый воздушный тракт.

Недостаточное давление не менее опасно, приводя к масляному голоданию и ускоренному износу критически важных компонентов двигателя, включая вкладыши коленвала, распредвала и подшипники турбины. Оптимизация давления направлена на поддержание его строго в рамках спецификаций производителя ДВС.

Ключевые методы оптимизации давления

Регулировка редукционного клапана: Основной элемент управления давлением. При превышении заданного порога клапан стравливает масло обратно в поддон. Необходимо:

- Проверить состояние пружины: Просевшая или сломанная пружина не создаёт нужного усилия, снижая давление открытия.

- Очистить клапан и посадочное место: Загрязнения (нагар, металлическая стружка) мешают клапану плотно садиться или свободно ходить, вызывая нестабильность давления.

- Заменить изношенный клапан или корпус: Выработка на штоке клапана или в его гнезде приводит к утечкам масла мимо клапана, снижая общее давление.

Правильный подбор вязкости масла: Использование масла с вязкостью, не соответствующей сезону или требованиям двигателя, напрямую влияет на давление:

- Слишком густое масло (высокий индекс вязкости) создаёт избыточное сопротивление при холодном пуске и может привести к скачкам давления при прогреве.

- Слишком жидкое масло (низкий индекс вязкости) неспособно создать достаточную масляную плёнку и поддерживать давление, особенно при высоких температурах и нагрузках.

Диагностика и замена изношенных компонентов: Критически важные элементы системы, влияющие на давление:

| Компонент | Проблема | Влияние на давление |

| Масляный насос | Износ шестерен/роторов, зазоров в корпусе | Снижение производительности → Падение давления |

| Коренные/шатунные вкладыши | Чрезмерный износ зазоров | Увеличение утечек масла → Падение давления |

| Масляный фильтр | Забитый, некачественный, без перепускного клапана | Высокое сопротивление → Рост давления до клапана/Падение после (если клапан не работает) |

| Датчик давления масла | Неисправность | Некорректные показания (не отражает реальность) |

Чистота масляных каналов: Картерные газы, содержащие сажу (особенно в двигателях с EGR или изношенных), могут образовывать шлам и лак, засоряя масляные каналы и радиатор. Это увеличивает сопротивление потоку масла, влияя на давление. Регулярная замена масла и фильтра, использование качественных масел с хорошими моющими свойствами – обязательные меры профилактики.

Профилактические меры для предотвращения повторного появления масла

Регулярный контроль уровня и состояния моторного масла критически важен. Используйте исключительно масла, соответствующие спецификациям производителя двигателя по вязкости и классу качества. Избегайте перелива сверх максимальной отметки на щупе, так как избыток давления в картере усиливает проникновение масла во впускной тракт.

Система вентиляции картера (PCV) требует периодической диагностики и обслуживания. Загрязнённый или забитый маслоотделитель, неисправный клапан PCV или закоксованные патрубки провоцируют избыточное давление, выталкивающее масло в интеркулер. Проверяйте эти компоненты согласно регламенту ТО или при первых признаках проблемы.

Ключевые профилактические действия

- Мониторинг турбокомпрессора: Контролируйте люфт вала турбины и наличие масляных подтёков на входе/выходе. Повышенный износ уплотнений турбины – частая причина попадания масла.

- Герметичность впускной системы: Регулярно осматривайте патрубки от турбины к интеркулеру и от интеркулера к впускному коллектору на предмет трещин, разрывов или неплотных хомутов. Подсос неучтённого воздуха нарушает работу PCV.

- Качество топлива и режим эксплуатации: Избегайте длительной работы на холостом ходу и "холодной" эксплуатации под нагрузкой. Низкокачественное топливо ускоряет коксообразование в цилиндрах и системе вентиляции.

- Проводите диагностику давления в картере (например, манометром через масляный щуп) при подозрении на неисправность PCV.

- Чистите или заменяйте интеркулер после устранения первопричины для восстановления эффективности охлаждения воздуха.

- Соблюдайте интервалы замены воздушного фильтра: забитый фильтр создает разрежение перед турбиной, усиливающее проникновение масла.

| Компонент | Проверка/Действие | Периодичность |

|---|---|---|

| Система PCV (клапан, маслоотделитель, патрубки) | Визуальный осмотр, чистка или замена | Каждое ТО (15 000 км) или по показаниям |

| Турбокомпрессор | Диагностика люфта вала, состояние уплотнений | При ТО или при симптомах неисправности |

| Впускные патрубки и соединения | Проверка герметичности, затяжка хомутов | Каждое ТО |

| Моторное масло | Контроль уровня и качества, замена по регламенту | По щупу (каждые 1000 км), замена по пробегу |

Список источников

При подготовке материалов по проблеме масла в интеркулере дизельных двигателей использовались специализированные технические ресурсы, руководства по обслуживанию силовых агрегатов и исследования в области диагностики турбированных систем. Основное внимание уделялось практическим аспектам неисправностей и инженерным методикам устранения.

Ключевые источники включают документацию производителей дизельных установок, профильные автомобильные издания и аналитические отчеты сервисных центров. Особый акцент сделан на подтвержденные данные о взаимосвязи состояния турбокомпрессора, системы вентиляции картера и герметичности интеркулерного тракта.

- Технические руководства производителей дизельных двигателей (Cummins, Detroit Diesel, Bosch)

- Сервисные бюллетени дилерских центров Volkswagen, Ford, BMW по ремонту турбодизелей

- Монографии "Диагностика систем наддува" (авт. К.П. Белов, 2021 г.)

- Исследовательские отчеты SAE International по эффективности маслоотделителей PCV

- Материалы отраслевого портала Diesel Progress (разделы "Турбонаддув")

- Практические руководства WIKI-DIESEL по дефектовке интеркулерных систем

- Протоколы испытаний турбокомпрессоров Garrett, BorgWarner

- Методические рекомендации NADA по замеру противодавления картерных газов