Масло в тосоле - почему попадает и чем грозит

Статья обновлена: 28.02.2026

Смешивание моторного масла с тосолом – критическая неисправность в работе системы охлаждения двигателя. Данная проблема требует немедленной диагностики и устранения, так как приводит к комплексным поломкам силового агрегата и дорогостоящему ремонту.

Проникновение смазочных материалов в охлаждающую жидкость свидетельствует о нарушении герметичности между контурами циркуляции. Игнорирование первых признаков аварии провоцирует цепную реакцию разрушения узлов двигателя с риском полного выхода его из строя.

Повреждение прокладки ГБЦ как основная причина

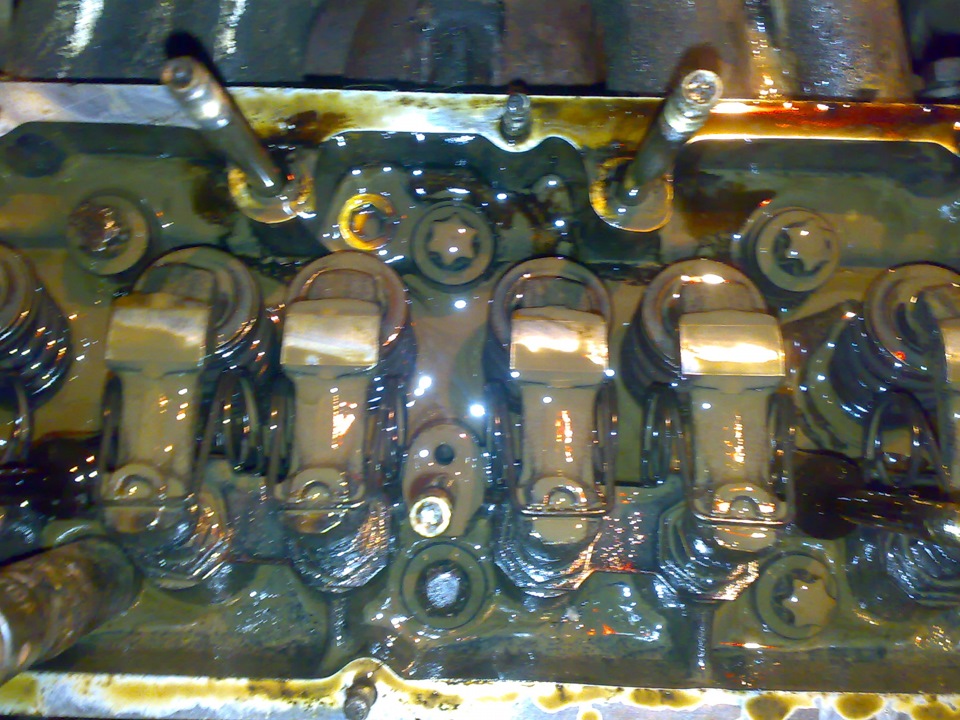

Пробитая прокладка головки блока цилиндров создает канал между масляными каналами двигателя и рубашкой охлаждения. В результате масло под давлением из системы смазки проникает в охлаждающую жидкость, образуя характерную эмульсию в расширительном бачке. Это наиболее распространенный механизм смешивания технических жидкостей в современных двигателях.

Нарушение герметичности возникает из-за перегрева мотора, коррозии металла, некачественного монтажа или естественного старения материала. Особенно критичны дефекты в зонах прилегания к масляным каналам и водяным магистралям. Даже микротрещины провоцируют активное просачивание масла в антифриз при рабочем давлении системы смазки свыше 2-3 бар.

Последствия эксплуатации с поврежденной прокладкой

- Ухудшение охлаждения – масляная пленка снижает теплоотвод, провоцируя локальный перегрев двигателя

- Коррозия радиаторов – смесь тосола с маслом разрушает алюминиевые и пластиковые элементы системы охлаждения

- Забитые каналы – эмульсия образует отложения в термостате, помпе и тонких трубках радиатора печки

| Симптом проблемы | Способ диагностики |

|---|---|

| Маслянистая пленка в расширительном бачке | Визуальный осмотр охлаждающей жидкости |

| Белый дым из выхлопной трубы | Контроль выхлопа на прогретом двигателе |

| Рост давления в системе охлаждения | Тестирование герметичности под давлением |

- При первых признаках смешивания жидкостей немедленно прекратите эксплуатацию авто

- Проведите проверку компрессии в цилиндрах и тест на утечку газов

- Замене подлежит не только прокладка ГБЦ, но и тосол с промывкой системы

Деформация головки блока цилиндров: трещины и микротрещины

Деформация головки блока цилиндров (ГБЦ) возникает под воздействием экстремальных температурных нагрузок, особенно при перегреве двигателя. Резкие перепады температур, например, при холодном запуске зимой или экстренном охлаждении перегретого мотора, создают внутренние напряжения в металле. Эти напряжения превышают предел текучести материала ГБЦ, вызывая коробление плоскости прилегания к блоку цилиндров.

Трещины и микротрещины формируются как следствие усталости металла от циклических тепловых расширений/сжатий или механических повреждений (например, гидроудар). Микротрещины часто невидимы невооруженным глазом и развиваются постепенно, соединяясь в сквозные повреждения. Критическими зонами являются перемычки между клапанами, области вокруг свечных колодцев и седел клапанов, где концентрируются термические нагрузки.

Последствия дефектов ГБЦ

Нарушение геометрии ГБЦ приводит к прогару прокладки между головкой и блоком цилиндров. Это открывает путь маслу в систему охлаждения через:

- Каналы смазки (например, вокруг болтов ГБЦ)

- Поврежденные масляные магистрали в теле головки

- Сквозные трещины, соединяющие масляные и охлаждающие каналы

Признаки попадания масла в тосол через дефекты ГБЦ:

- Эмульсия ("пена") в расширительном бачке или на масляном щупе

- Рост уровня тосола с одновременным падением уровня масла

- Запотевание свечей зажигания или белый дым из выхлопа

| Тип дефекта | Риск попадания масла | Сложность ремонта |

|---|---|---|

| Коробление плоскости | Средний (через прокладку) | Шлифовка поверхности |

| Сквозная трещина | Высокий (прямое сообщение каналов) | Замена/сварка ГБЦ |

| Микротрещины | Низкий (до разрастания) | Герметизация спецсоставами |

Важно: Негерметичность ГБЦ вызывает не только смешение технических жидкостей, но и снижение компрессии, калильное зажигание, ускоренный износ вкладышей из-за разбавления масла антифризом. Диагностика требует проверки геометрии поверхности, опрессовки под давлением и теста на содержание выхлопных газов в охлаждающей жидкости.

Коррозия масляного теплообменника и утечки

Основной причиной коррозии масляного теплообменника является химическая реакция металлических поверхностей с агрессивными компонентами охлаждающей жидкости или масла. Особенно уязвимы алюминиевые детали при использовании некачественного тосола с высоким содержанием хлоридов, а также при смешивании разных типов охлаждающих жидкостей. Электрохимическая коррозия усиливается при наличии блуждающих токов в системе или повреждении защитного покрытия внутренних каналов.

Прогрессирующая коррозия приводит к образованию микротрещин и точечных повреждений в перегородках между масляными и охлаждающими каналами. Наиболее критичны повреждения в зоне уплотнений пластин или трубок теплообменника. Это создает пути для взаимопроникновения технических жидкостей: моторное масло под давлением поступает в контур охлаждения, а тосол просачивается в масляные магистрали.

Последствия коррозионных утечек

- Снижение эффективности теплоотдачи: Нарушение герметичности уменьшает площадь рабочей поверхности теплообменника.

- Загрязнение систем:

- Масло в тосоле образует пленки в радиаторе и рубашке охлаждения.

- Тосол в масле вызывает вспенивание и деградацию смазывающих свойств.

| Область повреждения | Типичные симптомы |

|---|---|

| Стыки пластин/трубок | Масляная эмульсия в расширительном бачке |

| Корпус теплообменника | Подтеки масла на соединениях патрубков |

Дополнительным фактором риска выступает кавитация – схлопывание пузырьков пара при перепадах давления разрушает металл ускоряя образование свищей. Без своевременной замены теплообменника или применения ингибиторов коррозии процесс приобретает лавинообразный характер.

Проблемы с прокладкой масляного радиатора

Прокладка масляного радиатора служит барьером между масляными и охлаждающими каналами в узле радиатора. При её повреждении или естественном износе возникает прямой путь для проникновения моторного масла в систему охлаждения. Часто это происходит из-за постоянного воздействия высоких температур, вибраций и перепадов давления в системе.

Дефект проявляется характерными симптомами: эмульсией в расширительном бачке (коричневатая пена), ростом уровня тосола при падении уровня масла, маслянистыми пятнами на поверхности охлаждающей жидкости. Игнорирование проблемы ведёт к катастрофическим последствиям для двигателя, так как смешивание жидкостей нарушает их физико-химические свойства.

Ключевые риски и последствия

При нарушении герметичности прокладки масло поступает в контур охлаждения, что вызывает:

- Образование плотных отложений в радиаторах и рубашке охлаждения

- Снижение теплоотвода и хронический перегрев двигателя

- Разрушение водяного насоса и термостата из-за потери смазочных свойств тосола

Одновременно тосол просачивается в масляную систему, приводя к:

- Разжижению моторного масла и падению давления в смазочной системе

- Ускоренному износу вкладышей, шеек коленвала и распредвалов

- Окислению масла с образованием кислот и шламов

| Критичный признак | Механизм повреждения |

| Деформация плоскости крепления | Перетяжка болтов или перегрев корпуса радиатора |

| Растрескивание материала | Старение резины при длительной эксплуатации |

| Разрыв прокладки | Гидроудар или экстремальные температурные перепады |

Для устранения неисправности требуется замена прокладки с обязательной промывкой обеих систем. При наличии коррозии на посадочных поверхностях или деформации корпуса радиатора – узел подлежит полной замене. Качественный ремонт исключает использование герметиков как временное решение.

Износ уплотнений турбокомпрессора

Турбокомпрессор использует масло для смазки и охлаждения подшипников ротора. Уплотнения вала предотвращают проникновение смазочного материала в камеры сжатия воздуха или выхлопных газов. При их износе или повреждении возникает утечка масла под давлением из картриджа турбины.

Масло способно попасть в систему охлаждения двигателя через два канала. Первый: при разрушении уплотнения со стороны компрессора масло смешивается с воздухом, поступает во впускной коллектор, затем в цилиндры. Оттуда через пробитую прокладку ГБЦ или трещину оно проникает в рубашку охлаждения. Второй путь: износ уплотнения на горячей части турбины приводит к утечке масла в выхлопную систему. При наличии дефектов в каналах рубашки охлаждения (особенно около выпускных коллекторов) создаются условия для смешивания с тосолом.

Основные причины износа уплотнений

- Перегрев турбины из-за:

- Превышения допустимой температуры выхлопных газов

- Некорректного отключения двигателя после нагрузки

- Засорения масляных каналов

- Превышение давления картерных газов (неисправность системы вентиляции)

- Некачественное или старое масло (потеря свойств, образование отложений)

- Механические повреждения при неквалифицированном ремонте

- Естественный износ при большом пробеге

Последствия попадания масла в тосол

- Образование масляной эмульсии в расширительном бачке и патрубках

- Снижение эффективности охлаждения двигателя из-за нарушения теплопередачи

- Загрязнение радиаторов (основного и печки) и сужение проходных каналов

- Разрушение резиновых элементов системы (шланги, прокладки)

- Перегрев силового агрегата с риском деформации ГБЦ и заклинивания

| Диагностический признак | Связанная неисправность |

|---|---|

| Масляная пленка в расширительном бачке | Разрушение уплотнений турбины |

| Дым сизого цвета из выхлопной трубы | Утечка масла в горячую часть |

| Снижение уровня масла без наружных подтеков | Прогар уплотнений с внутренней утечкой |

Разрушение масляного фильтра и его последствия

Разрушение масляного фильтра чаще всего происходит из-за использования контрафактных изделий, экстремальных перепадов давления в системе смазки или механических повреждений корпуса. Превышение интервалов замены приводит к забиванию фильтрующего элемента, активации аварийного перепускного клапана и пропуску неочищенного масла в магистрали.

Нарушение целостности фильтра вызывает мгновенное загрязнение масляной системы продуктами износа и частицами фильтрующего материала. Это провоцирует абразивный износ трущихся пар двигателя, закоксовывание масляных каналов и критическое падение давления смазки. Масляное голодание резко увеличивает тепловую нагрузку на детали ЦПГ.

Ключевые последствия разрушения фильтра

- Деформация головки блока цилиндров из-за локальных перегревов, приводящая к разгерметизации прокладки ГБЦ

- Прорыв моторного масла в систему охлаждения через повреждённые уплотнения или микротрещины

- Образование эмульсии в расширительном бачке (характерная "карамельная" пена)

- Ускоренная коррозия алюминиевых компонентов охлаждающего тракта

Комбинированное воздействие абразивных частиц и перегрева катастрофически снижает ресурс вкладышей коленвала, шеек распредвала и масляного насоса. Без оперативного устранения неисправности последствия разрушения фильтра завершаются капитальным ремонтом силового агрегата с обязательной промывкой контуров смазки и охлаждения.

Нарушение герметичности масляных магистралей

Повреждение масляных каналов или соединений создает прямой путь для проникновения моторного масла в систему охлаждения. Наиболее уязвимыми точками являются участки пересечения масляных и охлаждающих магистралей, особенно в зоне расположения масляного радиатора или теплообменника. Нарушение целостности уплотнений, патрубков или самих трубок позволяет маслу под давлением поступать в контур тосола.

Эксплуатационные нагрузки и вибрации постепенно ослабляют резьбовые соединения и хомуты, а коррозия или механические повреждения (например, от камней) приводят к образованию трещин в металлических или пластиковых элементах. Особенно критичны дефекты в зоне масляного фильтра, датчиков давления или подводящих каналов ГБЦ, где давление масла достигает максимума.

Последствия и диагностические признаки

- Эмульсия в расширительном бачке – образование пены или желто-коричневой субстанции на поверхности тосола.

- Повышение уровня охлаждающей жидкости с одновременным падением уровня масла в картере.

- Перегрев двигателя из-за снижения теплоотвода (масляная пленка ухудшает теплопередачу).

Неисправность подтверждается тестом на герметичность масляной системы под давлением и визуальным осмотром магистралей на предмет:

- Масляных подтеков в местах стыков

- Трещин на трубках радиатора

- Вздутия или размягчения маслостойких шлангов

| Тип дефекта | Зона риска | Экстренные меры |

|---|---|---|

| Разгерметизация прокладки маслоохладителя | Стык блока цилиндров и радиатора | Замена прокладки, промывка СО |

| Трещина масляной магистрали | Возле выпускного коллектора | Замена трубки, контроль температуры |

| Износ уплотнительных колец | Масляные фильтры, датчики | Замена колец, проверка давления |

Трещины в блоке цилиндров: симптомы и риски

Трещины в блоке цилиндров создают прямые каналы между масляными магистралями и рубашкой охлаждения. Это провоцирует взаимопроникновение технических жидкостей: моторное масло поступает в систему охлаждения, а тосол проникает в картер двигателя. Данная неисправность критически нарушает терморегуляцию и смазку силового агрегата.

Образование трещин чаще всего вызвано экстремальными температурными перепадами: перегревом двигателя, замерзанием тосола, гидроударом или естественной усталостью металла. Микротрещины особенно опасны, так как длительное время остаются незамеченными, усугубляя повреждения.

Ключевые признаки трещин

- Эмульсия в масле - пенистая субстанция молочного цвета на щупе или под крышкой ГБЦ.

- Масляная пленка в расширительном бачке - образование пятен на поверхности тосола.

- Необъяснимое снижение уровня ОЖ при отсутствии видимых подтеков.

- Повышение уровня масла в картере из-за попадания тосола.

- Стабильный перегрев двигателя даже при исправном термостате и вентиляторе.

Эксплуатационные риски:

- Разрушение вкладышей и шеек коленвала из-за потери смазывающих свойств масла

- Ускоренная коррозия гильз цилиндров и водяной помпы

- Закоксовывание масляных каналов с последующим масляным голоданием

- Деформация головки блока цилиндров при локальных перегревах

- Полное заклинивание двигателя при критическом повреждении шатунно-поршневой группы

| Последствие | Средняя стоимость ремонта |

| Замена прокладки ГБЦ | 15-25 тыс. руб. |

| Восстановление блока цилиндров | 40-70 тыс. руб. |

| Капитальный ремонт ДВС | 80-150 тыс. руб. |

| Замена двигателя | 120-300+ тыс. руб. |

Игнорирование симптомов ведет к лавинообразному нарастанию повреждений. Диагностика требует проверки системы охлаждения под давлением и анализа состояния масла. Промедление с ремонтом кратно увеличивает итоговые затраты на восстановление двигателя.

Неправильная затяжка болтов ГБЦ после ремонта

Неправильная затяжка болтов головки блока цилиндров (ГБЦ) после ремонта напрямую нарушает герметичность соединения между блоком цилиндров и ГБЦ. При нарушении регламента момента затяжки или последовательности операций прокладка ГБЦ деформируется неравномерно, создавая микроканалы в зоне масляных и охлаждающих каналов. Это позволяет маслу под давлением проникать в систему охлаждения.

Неравномерное прилегание ГБЦ из-за ошибок затяжки провоцирует локальные перекосы, которые разрушают уплотняющие элементы прокладки в критических точках. Особенно уязвимыми становятся участки вокруг масляных журналов и рубашки охлаждения, где даже минимальная деформация создает путь для смешивания технических жидкостей.

Ключевые ошибки и их влияние

| Ошибка при затяжке | Механизм попадания масла в тосол |

|---|---|

| Нарушение последовательности (например, затяжка по кругу вместо диагональной схемы) | Деформация ГБЦ, образование зазоров в зоне масляных каналов |

| Превышение момента затяжки | Повреждение прокладки, деформация посадочных плоскостей, разрушение уплотняющих колец |

| Недостаточный момент затяжки | Слабое прижатие прокладки, выдавливание герметика при работе двигателя |

| Использование изношенных болтов | Неконтролируемое растяжение болтов под нагрузкой, потеря давления прижима |

Негативные последствия:

- Образование эмульсии в расширительном бачке (коричневая пена)

- Снижение эффективности охлаждения из-за изменения свойств тосола

- Перегрев двигателя и ускоренный износ деталей ЦПГ

- Загрязнение радиатора масляными отложениями

- Критическое падение уровня масла с риском заклинивания ДВС

Перегрев двигателя как провоцирующий фактор

Перегрев двигателя создаёт экстремальные термические нагрузки на компоненты системы охлаждения и смазки. Высокая температура вызывает деформацию металлических деталей, включая головку блока цилиндров (ГБЦ) и сам блок. Особенно критично тепловое расширение алюминиевых элементов, которое может превысить расчётные значения и нарушить геометрию сопрягаемых поверхностей.

Прогиб ГБЦ или коробление плоскости блока цилиндров непосредственно разрушает герметичность прокладки, установленной между ними. Эта прокладка является ключевым барьером, разделяющим масляные каналы (система смазки) и каналы охлаждающей жидкости (система охлаждения). Нарушение её целостности открывает путь для взаимопроникновения технических жидкостей.

Последствия перегрева для герметичности

- Деформация плоскости ГБЦ: Искривление поверхности головки препятствует равномерному прилеганию прокладки, образуя микротрещины или разрывы в её материале.

- Разрушение прокладки ГБЦ: Комбинированное воздействие высокого давления и температуры разрушает структуру прокладки (особенно вблизи масляных и охлаждающих каналов), создавая каналы утечки.

- Термические трещины: В критически перегретых двигателях в стенках блока цилиндров или ГБЦ могут возникать трещины, напрямую соединяющие рубашку охлаждения с масляными магистралями или камерой сгорания.

Результирующие проблемы

- Попадание масла в тосол: Моторное масло под давлением из системы смазки проникает через повреждённую прокладку или трещины в каналы системы охлаждения, окрашивая тосол в коричневый цвет и образуя эмульсию.

- Попадание тосола в масло: Охлаждающая жидкость под давлением может поступать в масляные каналы или картер, приводя к вспениванию масла, резкому падению его смазывающих свойств и риску гидроудара.

- Снижение эффективности охлаждения: Эмульсия в системе охлаждения хуже отводит тепло, провоцируя новые циклы перегрева и усугубляя ситуацию.

- Ускоренный износ двигателя: Разбавленное тосолом масло не обеспечивает защиту трущихся пар, вызывая задиры и быстрый износ вкладышей, шеек коленвала, распредвала, стенок цилиндров.

| Компонент | Влияние перегрева | Риск для герметичности |

|---|---|---|

| Прокладка ГБЦ | Прогорание, разрыв слоёв | Высокий (прямой канал между системами) |

| Головка блока (ГБЦ) | Коробление плоскости, микротрещины | Высокий (нарушение прилегания прокладки, сквозные дефекты) |

| Блок цилиндров | Деформация посадочной поверхности, трещины в стенках | Средний/Высокий (особенно при наличии трещин) |

Таким образом, перегрев является катализатором цепной реакции: термические деформации → нарушение герметичности прокладки/металла → смешивание масла и тосола → дальнейшее ухудшение теплоотвода и смазки → новый перегрев и лавинообразное разрушение двигателя.

Критическая выработка гильз цилиндров

По мере эксплуатации двигателя внутренние стенки гильз цилиндров подвергаются механическому износу от трения поршневых колец. Критическая выработка возникает при превышении допустимых зазоров между поршневой группой и стенками цилиндра, часто из-за естественного старения, перегрева мотора или использования некачественного масла. Образование эллипсности, задиров или глубоких царапин нарушает геометрию рабочей поверхности.

Дефекты создают каналы для проникновения моторного масла из картера в систему охлаждения. Под давлением газов из камеры сгорания масло-воздушная смесь просачивается через микротрещины и дефекты гильз, попадая в рубашку охлаждения. Особенно уязвимы зоны возле уплотнительных резиновых колец гильз ("мокрых" типов), где повреждения нарушают герметичность водяной рубашки.

Последствия и идентификация проблемы

Признаки критического износа гильз включают:

- Эмульсию в расширительном бачке (коричневые разводы на крышке)

- Повышение уровня тосола с одновременным падением уровня масла

- Появление масляной пленки в охлаждающей жидкости

Эксплуатационные риски: Смешивание масла с антифризом резко снижает теплоотвод, провоцируя локальный перегрев двигателя. Теряются смазывающие свойства масла, а антикоррозийные добавки тосола нейтрализуются. Без устранения проблемы возникает:

- Ускоренный износ подшипников коленвала

- Деформация головки блока цилиндров

- Закоксовывание радиатора и помпы

| Диагностика | Решение |

| Замер компрессии, эндоскопия цилиндров | Расточка блока цилиндров под ремонтный размер |

| Тест системы охлаждения на наличие углеводородов | Замена гильз (при наличии съемных) |

Игнорирование проблемы гарантированно приводит к клину двигателя или разрушению шатунно-поршневой группы из-за масляного голодания и критических температур. Своевременная замена масла с контролем его состояния – ключевая мера профилактики.

Повреждение втулок под давлением смазки

Втулки турбокомпрессора или коленчатого вала, расположенные на границе масляной системы и рубашки охлаждения двигателя, подвергаются критическим нагрузкам. При нарушении их целостности или износе уплотняющих поверхностей возникает канал для проникновения моторного масла в систему охлаждения. Давление в масляной магистрали (до 5–6 бар) существенно превышает давление в контуре тосола (1–1.5 бар), что форсирует переток смазочного материала в охлаждающую жидкость.

Основными причинами дефекта втулок являются естественный износ от трения, вибрационные нагрузки, перегрев двигателя или использование некондиционного масла. Микротрещины или эрозия рабочих поверхностей разрушают герметизирующий барьер. Масло, просачиваясь через повреждения, образует эмульсию с тосолом, снижая его теплоотводящие свойства и провоцируя химические реакции, разъедающие патрубки и радиаторы.

Последствия для двигателя

- Перегрев силового агрегата: масляная пленка в тосоле ухудшает теплопередачу, снижая эффективность охлаждения цилиндров и ГБЦ.

- Коррозия элементов СОД: реакция присадок масла и антифриза образует агрессивные кислоты, разрушающие алюминиевые радиаторы и помпу.

- Засорение каналов: эмульсия формирует отложения в термостате и тонких трубках теплообменника, нарушая циркуляцию.

| Признак повреждения втулок | Диагностическое подтверждение |

|---|---|

| Пенообразование в расширительном бачке | Лабораторный анализ тосола на наличие углеводородов |

| Рост уровня тосола при падении уровня масла | Тест системы охлаждения на давление (выявление утечек) |

Эксплуатация двигателя с дефектными втулками ускоряет износ гильз цилиндров и подшипников турбины из-за нарушения смазки. Требуется замена втулок, промывка системы охлаждения и полная замена технических жидкостей во избежание необратимых повреждений КШМ и ГРМ.

Корпус термостата: точки уязвимости для смешивания

Основной причиной проникновения масла в тосол через корпус термостата является нарушение целостности прокладки, расположенной между блоком цилиндров и корпусом. Эта прокладка герметизирует каналы системы охлаждения и смазки, которые конструктивно сближены в зоне термостатного узла. Деформация посадочной поверхности из-за перегрева, коррозия алюминиевого корпуса или неравномерная затяжка болтов приводят к образованию микротрещин и каналов утечки.

Критическим фактором выступает вибрация двигателя, создающая циклическую нагрузку на соединение. Особенно уязвимы места прилегания корпуса к ГБЦ возле масляных каналов и рубашки охлаждения. Со временем композитные прокладки теряют эластичность, а резиновые уплотнители термоэлемента дубеют, открывая пути для взаимопроникновения технических жидкостей под давлением.

Ключевые зоны риска

- Прокладка корпуса термостата: Растрескивание при перегреве, выдавливание из-за коррозии фланца.

- Уплотнительное кольцо термостата: Потеря герметичности из-за старения резины или неправильной установки.

- Трещины в корпусе: Локальные напряжения в зонах крепежных болтов или термоударов.

- Поверхность прилегания к блоку: Коррозия алюминия, деформация плоскости, задиры от предыдущих ремонтов.

| Точка уязвимости | Последствия смешивания | Метод диагностики |

|---|---|---|

| Прокладка корпуса | Эмульсия в расширительном бачке, падение давления масла | Тест на утечки под давлением, визуальный осмотр стыков |

| Трещины в корпусе | Потеря тосола, белый дым из выхлопной | Опрессовка системы охлаждения, УФ-маркеры |

| Деформация фланца | Локальные подтеки масла у основания корпуса | Проверка плоскостности линейкой, следы «просачивания» |

Важно: При замене корпуса термостата обязательна шлифовка посадочной поверхности блока и применение динамометрического ключа для равномерной затяжки. Игнорирование этих операций в 80% случаев приводит к повторному смешиванию жидкостей даже с новой прокладкой.

Проблемы с уплотнителем масляного насоса

Износ или повреждение сальника вала масляного насоса создаёт канал для проникновения моторного масла в систему охлаждения. Это происходит из-за нарушения герметичности между полостями, где циркулирует масло под давлением, и соседними компонентами, связанными с рубашкой охлаждения двигателя. Особенно критична эта неисправность в конструкциях, где насосы смазки и охлаждения размещены в общем корпусе или имеют смежные уплотнительные поверхности.

Потерявший эластичность или деформированный уплотнитель перестаёт удерживать масло, которое под давлением нагнетается в зазоры между валом и посадочным местом. Постепенно масло просачивается в зону вращения приводных элементов (шестерён, цепи ГРМ), откуда через микротрещины или дренажные каналы попадает в охлаждающую жидкость, образуя эмульсию в расширительном бачке и радиаторе.

Ключевые риски и диагностика

Характерными симптомами данной неисправности являются:

- Стабильное снижение уровня масла без видимых наружных подтёков

- Появление масляной плёнки или коричневой эмульсии в расширительном бачке

- Необъяснимое повышение уровня тосола в бачке

- Загрязнение внутренних поверхностей системы охлаждения липкими отложениями

| Параметр | Последствия для двигателя |

| Теплоотвод | Образование масляной плёнки на стенках рубашки охлаждения резко снижает теплопередачу |

| Циркуляция ОЖ | Забивание каналов радиатора эмульсией ведёт к локальным перегревам |

| Смазка | Падение давления масла из-за утечек повышает износ нагруженных деталей |

Игнорирование проблемы вызывает лавинообразное ухудшение работы обеих систем: перегрев двигателя из-за сниженного охлаждения сочетается с риском задиров вкладышей и распредвала на фоне масляного голодания. Для подтверждения диагноза требуется демонтаж насоса с проверкой состояния сальника и посадочного места вала на предмет выработки или повреждений.

Эмульсия в расширительном бачке: первый видимый симптом

Образование эмульсии в расширительном бачке проявляется как светло-коричневая или кремовая пенистая масса на поверхности охлаждающей жидкости или на внутренних стенках бачка. Этот эффект возникает при смешивании тосола с моторным маслом, что приводит к образованию устойчивой взвеси, напоминающей по консистенции сметану.

Данный симптом является первым визуальным индикатором нарушения герметичности между масляной и охлаждающей системами двигателя. Эмульсия резко снижает эффективность теплообмена, провоцирует засорение каналов радиатора и ускоряет коррозию металлических компонентов системы охлаждения.

Причины образования эмульсии

- Прогоревшая прокладка головки блока цилиндров (ГБЦ)

- Микротрещины в головке или блоке цилиндров

- Дефекты масляного теплообменника (охладителя)

- Коррозия гильз цилиндров в двигателях с "мокрыми" гильзами

Критичные последствия игнорирования симптома:

- Хронический перегрев двигателя из-за нарушения теплопередачи

- Разрушение водяного насоса и термостата абразивными частицами эмульсии

- Образование пробок в тонких каналах радиатора печки

- Деградация антикоррозионных свойств тосола

| Диагностический признак | Сопутствующие симптомы |

| Стабильная пена при открытии бачка | Белый выхлоп, рост уровня масла |

| Масляные разводы на горловине | Перегрев двигателя при исправном термостате |

Отсутствие оперативного ремонта после обнаружения эмульсии гарантированно приводит к лавинообразному нарастанию дефектов. Загрязнение циркулирующей смесью масла и тосола критически увеличивает износ всех трущихся деталей двигателя, включая коренные и шатунные вкладыши.

Потеря антикоррозийных свойств охлаждающей жидкости

Моторное масло, проникающее в систему охлаждения, химически нейтрализует ингибиторы коррозии, входящие в состав тосола. Присадки, ответственные за формирование защитного слоя на металлических поверхностях радиатора, рубашки охлаждения двигателя и помпы, вступают в реакцию с углеводородами. Это приводит к деградации активных компонентов антикоррозийного пакета и резкому снижению их концентрации ниже критического уровня.

Образующаяся эмульсия из масла и тосола теряет способность поддерживать стабильный pH-баланс. Среда становится химически агрессивной, особенно к цветным металлам и сплавам (алюминиевым головкам блока, медным радиаторам). Локализованные участки с низким pH провоцируют ускоренное развитие кислотной коррозии, а масляная плёнка препятствует контакту остаточных присадок с металлом.

Ключевые последствия деградации защитных свойств

- Разъедание алюминиевых компонентов: Коррозионные каверны в головке блока, термостате, корпусе водяного насоса.

- Распространение очагов ржавчины в стальных и чугунных элементах системы (блок цилиндров, патрубки).

- Образование гальванических пар между разнородными металлами, усиливающее электрохимическую коррозию.

| Компонент системы | Тип повреждения |

|---|---|

| Алюминиевый радиатор | Сквозные коррозионные свищи |

| Помпа (крыльчатка) | Эрозия лопастей с потерей производительности |

| Стальные патрубки | Появление ржавчины изнутри, засорение каналов |

Продукты коррозии (оксиды металлов) циркулируют с тосолом, выступая как абразив, что ускоряет износ уплотнений и подшипников помпы. Дополнительно они осаждаются в тонких каналах радиатора и теплообменника отопителя, снижая эффективность теплоотвода. Возникает риск заклинивания термостата из-за отложений окислов, ведущего к перегреву двигателя.

Образование масляных пробок в малых контурах охлаждения

Масляные пробки формируются при интенсивном смешивании моторного масла с тосолом в условиях ограниченного объема малых контуров охлаждения. В отличие от основного контура, узкие каналы (например, теплообменника масляного радиатора или патрубков головки блока) не обладают достаточной пропускной способностью для эффективного вытеснения легких фракций масла. Вязкая эмульсия скапливается на поворотах, сужениях и верхних точках трассы, блокируя движение жидкости.

Ключевым фактором является разница плотностей: масляные фракции всплывают вверх при снижении скорости потока антифриза. В застойных зонах образуются устойчивые локальные скопления, которые со временем полимеризуются под воздействием температуры, превращаясь в плотные студенистые пробки. Особенно критично это для контуров с низким давлением циркуляции, где турбулентность потока недостаточна для разрушения пробок.

Последствия блокировки малых контуров

Нарушение циркуляции в магистралях малого контура вызывает:

- Локальный перегрев узлов (масляного радиатора, турбокомпрессора), так как пробки препятствуют отводу тепла через стенки каналов

- Нестабильную работу термостата из-за температурного градиента в зонах до/после пробки

- Кислородное голодание помпы, провоцирующее кавитацию и ускоренный износ крыльчатки

Диагностические признаки пробкообразования:

| Симптом | Механизм возникновения |

| Рост давления в расширительном бачке | Парообразование в заблокированных зонах при сохранении нагрева |

| Холодные патрубки после запуска | Отсутствие циркуляции антифриза через закупоренный контур |

| Эмульсия в масляном картере | Обратная диффузия тосола через уплотнения при росте давления |

Для ликвидации пробок требуется полная разборка контура с механической очисткой каналов и заменой уплотнений. Применение промывочных составов эффективно только на ранних стадиях образования эмульсии.

Снижение эффективности теплоотвода радиатора

Образование масляной эмульсии в тосоле создает теплоизоляционный слой на внутренних стенках трубок и сот радиатора. Эта масляная пленка обладает низкой теплопроводностью, что критически снижает скорость передачи тепла от охлаждающей жидкости к металлическим поверхностям радиатора.

Повышенная вязкость маслосодержащей смеси ухудшает циркуляцию, особенно в узких каналах. Накопление отложений на стенках уменьшает проходное сечение трубок, создавая зоны с застойной жидкостью, где теплообмен практически прекращается.

Негативные последствия

- Перегрев двигателя: Температура тосола растет из-за неэффективного отвода тепла в радиаторе

- Кипение охлаждающей жидкости: Снижение температуры кипения эмульсии провоцирует парообразование

- Локальные температурные перекосы: Неравномерное охлаждение разных участков двигателя

- Деформация ГБЦ: Термические напряжения из-за перегрева вызывают коробление плоскостей

Важно: При длительной эксплуатации масляные отложения полимеризуются, образуя твердые отложения, которые невозможно удалить без химической промывки или замены радиатора.

Перегрев двигателя из-за изменённой теплопроводности

При смешивании моторного масла с тосолом образуется эмульсия, резко снижающая теплопроводность охлаждающей жидкости. Масляная плёнка на стенках рубашки охлаждения и радиатора создаёт термический барьер, препятствующий эффективному отводу тепла от деталей двигателя. Это приводит к локальным перегревам, особенно в зонах вокруг камер сгорания и выпускных клапанов.

Нарушение теплообмена вызывает цепную реакцию: даже при исправном термостате и помпе температура ОЖ нестабильна, а датчики фиксируют критические показатели. Длительная работа в таком режиме провоцирует деформацию ГБЦ, прогар прокладки, коробление плоскостей блока цилиндров. Тепловая нагрузка также ускоряет износ поршневых колец и стенок цилиндров из-за потери смазывающих свойств масла.

Ключевые последствия перегрева

- Разрушение межкольцевых перемычек на поршнях

- Появление задиров на зеркале цилиндров

- Трещины в головке блока вдоль направляющих втулок

- Оплавление поршневых юбок при экстремальных температурах

| Температурный режим | Влияние на двигатель |

|---|---|

| 110-120°C | Деформация ГБЦ, нарушение геометрии привалочных плоскостей |

| 120-130°C | Потеря прочности алюминиевых сплавов, залегание колец |

| Свыше 130°C | Разрушение седел клапанов, оплавление поршней |

Разрушение резиновых патрубков системы охлаждения

Моторное масло, проникая в систему охлаждения через повреждённые прокладки (ГБЦ, масляного радиатора) или трещины в блоке, образует с тосолом агрессивную эмульсию. Эта смесь циркулирует по всем каналам охлаждающего контура, включая резиновые патрубки.

Резина патрубков, рассчитанная на контакт с антифризом, подвергается химической атаке углеводородами масла. Смазочные компоненты нарушают молекулярную структуру материала, вызывая его размягчение и потерю эластичности. Одновременно масляная плёнка ускоряет старение резины под воздействием температурных нагрузок.

Механизм и последствия деградации

Разрушение происходит по двум направлениям:

- Набухание и потеря формы – резина впитывает масляные фракции, увеличивается в объёме, теряет плотность прилегания к штуцерам.

- Расслоение внутреннего слоя – эмульсия провоцирует образование микротрещин и вздутий на внутренних стенках, снижая прочность на разрыв.

Ключевые риски при разрушении патрубков:

- Течи охлаждающей жидкости – через трещины и неплотные соединения.

- Резкое падение давления в системе – приводит к перегреву двигателя.

- Деформация и разрыв шлангов – особенно опасны под нагрузкой при высоких оборотах.

| Стадия разрушения | Внешние признаки | Эксплуатационные последствия |

|---|---|---|

| Начальная | Липкость поверхности, масляные потёки | Запотевание стыков, запах горелого масла в салоне |

| Прогрессирующая | Вздутия, потеря геометрии на изгибах | Снижение эффективности печки, колебания температуры ДВС |

| Критическая | Глубокие трещины, расслоение резины | Разрыв патрубка с полной потерей тосола, заклинивание мотора |

Без оперативного устранения течи масла в охлаждающую систему и замены повреждённых патрубков возникает цепная реакция: ускоренный износ помпы, коррозия радиаторов, разрушение уплотнителей термостата. Это многократно увеличивает стоимость ремонта по сравнению с заменой шлангов на ранней стадии.

Ускоренная коррозия алюминиевых элементов системы

Попадание моторного масла в охлаждающую жидкость (тосол) запускает химические реакции, разрушающие защитные оксидные плёнки на алюминиевых поверхностях. Масло действует как катализатор коррозии, нарушая стабильность ингибиторов в тосоле и снижая его антикоррозионные свойства. Агрессивные компоненты жидкости получают прямой доступ к незащищённому металлу.

Электрохимическая коррозия усиливается из-за образования гальванических пар между алюминием и другими металлами системы (сталью, медью), чему способствует масляная эмульсия. Процесс ускоряется при повышенных температурах, характерных для работы двигателя. Особенно уязвимы тонкостенные детали: радиаторы, теплообменники, корпуса термостатов и водяных насосов.

Критические последствия коррозии

- Разрушение радиаторов: Истончение трубок и пластин алюминиевых радиаторов ведёт к образованию точечных протечек.

- Деформация головки блока цилиндров (ГБЦ): Коррозия прокладочных поверхностей и каналов ГБЦ нарушает герметичность и геометрию детали.

- Закупорка каналов: Продукты коррозии (оксиды и соли алюминия) перемещаются по системе, оседая в узких протоках рубашки охлаждения и радиатора.

| Элемент системы | Тип повреждения | Риск для двигателя |

|---|---|---|

| Алюминиевый радиатор | Сквозная коррозия трубок | Утечка тосола, перегрев |

| Помпа (водяной насос) | Разъедание крыльчатки и корпуса | Снижение производительности, заклинивание |

| ГБЦ | Коррозия каналов и плоскостей | Прогар прокладки, деформация, попадание тосола в масло |

Накопление абразивных продуктов коррозии ускоряет износ помпы и термостата. Без замены тосола и устранения причины попадания масла процесс быстро прогрессирует, требуя дорогостоящего ремонта или замены алюминиевых компонентов. Регулярный контроль состояния охлаждающей жидкости – ключевая мера раннего выявления проблемы.

Забивание сот радиатора масляно-тосолной смесью

При смешивании масла и тосола образуется густая эмульсия, которая активно накапливается в узких каналах радиатора. Эта субстанция обладает высокой адгезией и вязкостью, что препятствует свободному протоку жидкости через соты. Постепенное осаждение эмульсионных отложений на стенках теплообменных трубок приводит к критическому сужению их просвета.

Негативные последствия забивания проявляются комплексно: радиатор теряет способность эффективно отводить тепло от двигателя. Циркуляция охлаждающей жидкости нарушается, а теплообмен резко ухудшается из-за изолирующего слоя эмульсии на внутренних поверхностях. Особенно опасна локализация засоров в центральных секциях радиатора, где происходит основной теплоотвод.

Ключевые риски и симптомы

Основные проблемы, возникающие при закупорке:

- Хронический перегрев двигателя даже при исправном термостате и помпе

- Локальные "кипящие" зоны в блоке цилиндров при холодных патрубках радиатора

- Резкие скачки температуры на приборной панели при нагрузках

Диагностические признаки включают:

- Наличие коричневой пены в расширительном бачке

- Заметное падение производительности печки салона

- Разницу температур верхнего и нижнего патрубков свыше 40°C

| Стадия засора | Последствия | Решение |

|---|---|---|

| Начальная (до 30% трубок) | Снижение эффективности охлаждения на скоростях <60 км/ч | Промывка системы спецсоставами |

| Средняя (30-70%) | Регулярные перегревы в пробках, кипение при нагрузках | Механическая чистка радиатора или замена |

| Критическая (>70%) | Деформация ГБЦ, прогар прокладки, заклинивание двигателя | Обязательная замена радиатора + ремонт двигателя |

Игнорирование проблемы гарантированно приводит к термическим деформациям головки блока цилиндров и дорогостоящему капитальному ремонту. Эмульсионные отложения также вызывают коррозию алюминиевых деталей системы охлаждения, что снижает ресурс помпы и термостата.

Нарушение работы помпы и риск заклинивания

Попадание моторного масла в систему охлаждения крайне пагубно сказывается на работе водяного насоса (помпы). Основная угроза исходит от масла, просачивающегося через поврежденный уплотнитель насоса или попадающего в его подшипниковый узел через дренажное отверстие. Моторное масло, смешиваясь с тосолом, теряет свои смазывающие свойства, а сама смесь становится агрессивной по отношению к материалам уплотнений помпы.

Эта смесь вызывает набухание, растрескивание и ускоренный износ сальника водяного насоса. Потерявший герметичность сальник уже не может удерживать охлаждающую жидкость под давлением, что приводит к ее утечкам. Более того, смесь масла и тосола крайне плохо смазывает подшипник помпы, вызывая его перегрев и повышенный износ.

Последствия выхода помпы из строя и заклинивания

Нарушение смазки и охлаждения подшипника помпы приводит к его заклиниванию. Это критическая неисправность с целым рядом тяжелых последствий:

- Полный отказ системы охлаждения: Заклинившая помпа перестает циркулировать тосол. Двигатель мгновенно начинает перегреваться, так как тепло от деталей не отводится.

- Обрыв ремня ГРМ: На большинстве современных двигателей водяная помпа приводится ремнем ГРМ. Резкая остановка заклинившего вала помпы создает колоссальную нагрузку на ремень, что почти гарантированно приводит к его обрыву или перескакиванию зубьев.

- Катастрофические повреждения двигателя: Обрыв ремня ГРМ во время работы двигателя приводит к встрече поршней с открытыми клапанами. Результат – погнутые клапаны, поврежденные поршни, шатуны, деформированные направляющие втулки и, как минимум, необходимость капитального ремонта головки блока цилиндров.

- Разрушение помпы и повреждение блока: Силы, возникающие при заклинивании, могут привести к разрушению корпуса или крыльчатки помпы. Осколки могут повредить рубашку охлаждения блока цилиндров или другие близлежащие компоненты.

- Гидроудар (теоретический риск): В редких случаях, при определенной конфигурации системы, резкая остановка крыльчатки заклинившей помпы может создать гидравлический удар в системе охлаждения, потенциально повреждающий радиатор, патрубки или расширительный бачок.

Стадии повреждения помпы из-за масла в тосоле:

| Стадия | Процесс | Признаки/Последствия |

|---|---|---|

| 1. Разрушение сальника | Масло-тосолная смесь атакует резину сальника. | Течь тосола из дренажного отверстия помпы. |

| 2. Ухудшение смазки подшипника | Смесь проникает в подшипник, вымывает смазку. | Посторонний шум (вой, гул) от помпы, люфт вала. |

| 3. Перегрев и износ подшипника | Недостаточная смазка и охлаждение подшипника. | Усиление шума, нагрев помпы, вибрации. |

| 4. Заклинивание подшипника | Критический износ или расплавление сепаратора/шариков. | Резкая остановка помпы, писк/рывки ремня ГРМ. |

| 5. Катастрофические последствия | Обрыв ремня ГРМ, перегрев двигателя. | Остановка двигателя, дорогостоящий ремонт. |

Таким образом, попадание масла в тосол создает прямой путь к катастрофическому отказу водяной помпы. Заклинивание помпы не просто выводит из строя систему охлаждения, но и чревато обрывом ремня ГРМ, что в подавляющем большинстве случаев влечет за собой необходимость сложного и дорогостоящего ремонта двигателя. Обнаружение масла в расширительном бачке требует немедленной диагностики и устранения причины во избежание этих тяжелых последствий.

Деградация присадок в моторном масле

Присадки – химические компоненты, целенаправленно вводимые в базовое масло для придания ему специфических эксплуатационных свойств. К ним относятся моющие, диспергирующие, противоизносные, антиокислительные и противокоррозионные агенты, обеспечивающие защиту двигателя, чистоту деталей и стабильность смазочного материала в экстремальных условиях работы.

Деградация присадок представляет собой процесс необратимого изменения или разрушения их химической структуры, приводящий к частичной или полной потере функциональности. Основными факторами деградации являются термические нагрузки, окисление масла, механическое сдвиговое воздействие и, критически, контакт с посторонними жидкостями, такими как тосол.

Механизмы деградации при попадании тосола в масло

Прямое смешивание моторного масла с охлаждающей жидкостью (тосолом/антифризом) инициирует комплекс разрушительных процессов:

- Химическая нейтрализация: Щелочные моющие присадки (TBN) активно реагируют с кислотами, присутствующими в тосоле, теряя способность нейтрализовывать продукты сгорания топлива.

- Гидролиз: Вода (основной компонент тосола) вызывает гидролитическое расщепление чувствительных присадок, таких как некоторые противоизносные (например, ZDDP) и антикоррозионные агенты.

- Коагуляция и седиментация: Диспергирующие присадки теряют способность удерживать загрязнения во взвешенном состоянии. Частицы сажи, металлов и шламов слипаются, образуя крупные агрегаты и выпадая в осадок.

- Дестабилизация реологии: Формирование устойчивой эмульсии "масло-вода" нарушает однородность масляной пленки, резко снижая смазывающую способность и эффективность противозадирных присадок.

Последствия деградации присадок при попадании тосола катастрофичны для двигателя:

| Тип присадки | Последствия деградации |

|---|---|

| Моющие/Диспергирующие | Образование шламов, лаковых отложений, закоксовывание колец, засорение маслопроводов |

| Противоизносные (ZDDP) | Резкое увеличение износа трущихся пар (распредвал, вкладыши, стенки цилиндров) |

| Антиокислительные | Ускоренное окисление масла, повышение вязкости, кислотности и коррозионной активности |

| Противопенные | Интенсивное вспенивание масла, приводящее к масляному голоданию и кавитации |

| Антикоррозионные | Коррозия вкладышей, валов, элементов гидрокомпенсаторов из-за агрессивных продуктов разложения |

Утрата маслом защитных свойств из-за деградировавших присадок ведет к катастрофическому износу, заклиниванию двигателя и необходимости его капитального ремонта уже через несколько сотен километров пробега после смешивания жидкостей. Требуется немедленная промывка системы и замена масла и тосола после устранения причины протечки.

Опасность масляных отложений в печке салона

При попадании моторного масла в систему охлаждения эмульсия циркулирует через радиатор печки, где масляные компоненты оседают на внутренних стенках теплообменника. Эти отложения формируют плотный слой, постепенно накапливаясь в тонких трубках и сотах радиатора.

Масляная пленка действует как термический барьер, критически снижая теплопроводность металла. Одновременно сужаются проходные каналы для тосола, нарушая нормальную циркуляцию жидкости через отопительный узел.

Ключевые последствия для системы отопления

- Полная потеря эффективности обогрева: радиатор перестает передавать тепло воздушному потоку, поступающему в салон, даже при горячем двигателе.

- Неустранимый запах гари: при нагреве масляные отложения выделяют токсичный запах, проникающий в салон через дефлекторы.

- Закупорка каналов: уплотнившиеся отложения полностью блокируют циркуляцию антифриза, требуя замены радиатора.

Дополнительные риски включают:

- Коррозию алюминиевых деталей из-за химической агрессивности масляно-тосолной смеси

- Загрязнение воздуховодов масляной пылью при работе вентилятора

- Выход из строя датчиков температуры и регуляторов заслонок

| Параметр | Норма | При отложениях |

|---|---|---|

| Температура воздуха на выходе (°C) | 50-60 | 25-35 |

| Прогрев салона до +20°C (мин) | 8-12 | 25-40+ |

Очистка сильно загрязненного радиатора практически невозможна – химические реагенты не растворяют закоксованные отложения, а механическая промывка разрушает соты. Единственным надежным решением остается замена теплообменника с параллельной промывкой всей системы охлаждения.

Повышенный износ водяного насоса

Попадание моторного масла в систему охлаждения катастрофически влияет на подшипники и уплотнения водяного насоса. Масло разъедает резиновые сальники и манжеты, предназначенные для контакта с тосолом, но не устойчивые к нефтепродуктам. Это приводит к потере эластичности и растрескиванию уплотнительных элементов.

Утрата герметичности сальника вала насоса провоцирует ускоренную утечку охлаждающей жидкости. Одновременно масляная эмульсия, циркулирующая в системе, лишает подшипники нормальной смазки, вызывая их перегрев и заклинивание ротора.

Последствия масляного загрязнения для насоса

- Разрушение сальников: Масло вызывает набухание и деформацию резины, нарушая герметичность.

- Вымывание смазки из подшипников: Эмульсия вытесняет консистентную смазку, увеличивая трение.

- Коррозия металлических деталей: Агрессивные компоненты масла ускоряют ржавление вала и крыльчатки.

| Симптом неисправности | Следствие для насоса |

|---|---|

| Течь тосола из дренажного отверстия | Износ сальника вала, требующий замены насоса |

| Гул или заклинивание при работе | Разрушение подшипников из-за отсутствия смазки |

Длительная эксплуатация с загрязнённым тосолом неизбежно приводит к полному выходу насоса из строя. Критически важно устранить причину попадания масла (чаще всего – неисправность масляного радиатора или прокладки ГБЦ) до установки нового насоса, иначе повторное повреждение гарантировано.

Риск гидроудара при низких температурах

При смешивании масла с тосолом снижается температура кристаллизации охлаждающей жидкости. Образованные масляные эмульсии формируют локальные зоны повышенной вязкости, препятствующие равномерной циркуляции антифриза. В условиях экстремальных морозов это провоцирует частичное замерзание смеси в магистралях системы охлаждения.

Ледяные пробки и вязкие масляные скопления блокируют проток тосола через рубашку охлаждения двигателя. При запуске мотора помпа создает резкий скачок давления в замкнутом контуре. Неспособность жидкости преодолеть засоры приводит к ударному воздействию несжимаемого тосола на стенки каналов и термостат.

Механизм разрушения при гидроударе

- Деформация водяных каналов – ледяные пробки действуют как гидравлические клинья при росте давления

- Разрушение головки блока цилиндров – ударная волна концентрируется в верхней части системы охлаждения

- Повреждение прокладки ГБЦ – перепад давлений между масляными и охлаждающими каналами превышает критический порог

Наиболее опасным последствием становится попадание тосола в цилиндры через микротрещины. При последующем запуске двигателя столкновение порня с несжимаемой жидкостью вызывает:

- Изгиб шатунов с деформацией шеек коленвала

- Разрушение поршневых пальцев и юбок поршней

- Задиры на зеркале цилиндров из-за отсутствия смазки

| Температурный диапазон | Риск образования пробок | Вероятность гидроудара |

|---|---|---|

| От 0°C до -15°C | Умеренный | Низкая (только при большом % масла) |

| От -16°C до -25°C | Высокий | Критическая при наличии эмульсии |

| Ниже -26°C | Неизбежный | Катастрофический даже при минимальных загрязнениях |

Проверка состояния охлаждающей жидкости визуально

Откройте расширительный бачок системы охлаждения при холодном двигателе. Осмотрите поверхность тосола на предмет наличия масляных разводов, пятен или радужной плёнки. В норме жидкость должна быть однородного цвета (зелёного, красного или синего в зависимости от типа), без расслоения и посторонних включений.

Обратите внимание на консистенцию: смешивание масла с антифризом часто приводит к образованию эмульсии – густой субстанции светло-коричневого или рыжеватого оттенка, напоминающей майонез. Проверьте внутренние стенки бачка и горловину на наличие маслянистых отложений или липкого налёта.

Признаки присутствия масла

- Радужные разводы – масляные пятна на поверхности тосола при попадании света

- Изменение консистенции – образование сгустков, повышенная вязкость или пенистость

- Цветовые аномалии – появление коричневых, жёлтых или чёрных примесей в охлаждающей жидкости

- Налёт на стенках бачка – жирные отложения выше уровня жидкости

Порядок действий при обнаружении масла

- Зафиксируйте уровень тосола в бачке

- Возьмите пробу жидкости чистым шприцем для лабораторного анализа

- Проверьте состояние масла в двигателе (появление эмульсии на щупе или крышке ГБЦ)

- Осмотрите патрубки и соединения на предмет подтёков

- Обратитесь в сервис для диагностики системы охлаждения и двигателя

| Нормальное состояние | Признаки загрязнения маслом |

|---|---|

| Прозрачная однородная жидкость | Мутный раствор с хлопьями |

| Отсутствие запаха нефтепродуктов | Резкий запах горелого масла |

| Чистые стенки расширительного бачка | Масляные подтёки на горловине |

Важно: Визуальный осмотр – лишь начальный этап диагностики. Подтверждение требует проверки герметичности теплообменника, прокладки ГБЦ и масляных магистралей. Игнорирование симптомов приводит к перегреву двигателя и заклиниванию поршневой группы.

Диагностика давления в системе охлаждения

Наличие масла в тосоле является тревожным признаком нарушения герметичности системы, часто связанным с утечками под давлением. Проверка герметичности системы охлаждения под давлением – ключевой этап диагностики, позволяющий локализовать источник проникновения масла.

Данная процедура имитирует рабочее давление в системе, создаваемое расширяющимся при нагреве тосолом и работой водяного насоса, что делает скрытые дефекты видимыми. Обнаружение точки утечки напрямую указывает на потенциальный канал для проникновения масла.

Методы диагностики давления

Основным инструментом для проверки является ручной вакуумно-нагнетательный насос (тестер давления) с набором переходников для конкретной модели двигателя и расширительного бачка.

| Этап | Действие | Наблюдение / Оценка |

|---|---|---|

| 1. Подготовка | Двигатель охлажден. Расширительный бачок открыт. Установить подходящий переходник тестера на горловину бачка или радиатора. | Обеспечить надежную герметичность соединения тестера. |

| 2. Нагнетание | Плавно создать давление в системе, указанное в спецификации производителя (обычно в диапазоне 1.0 - 1.5 бар для большинства легковых авто). | Контролировать манометр тестера. Не превышать максимальное давление! |

| 3. Стабилизация | Выдержать давление в течение 5-15 минут. | Фиксировать начальные показания манометра. |

| 4. Контроль падения | Наблюдать за показаниями манометра. | Стабильное давление: Герметичность системы в норме. Падение давления: Наличие утечки. Скорость падения указывает на ее масштаб. |

| 5. Визуальный осмотр | Тщательно осмотреть всю систему охлаждения при созданном давлении. | Искать признаки протечки тосола:

|

Критически важные зоны при подозрении на попадание масла в тосол:

- Масляный радиатор (охладитель масла): Находится внутри бачка радиатора или рядом с ним. Трещины в его корпусе или нарушение герметичности уплотнений прямо соединяют масляную и охлаждающую магистрали.

- Прокладка головки блока цилиндров (ГБЦ): Прогары или повреждения в зоне масляных каналов и каналов охлаждения.

- Уплотнения теплообменника (если установлен, например, для АКПП): Аналогично масляному радиатору, нарушение его герметичности ведет к смешиванию жидкостей.

- Головка блока цилиндров / Блок цилиндров: Трещины в металле, проходящие через масляные каналы и каналы системы охлаждения (встречается реже, но возможно).

Предостережение: Диагностику давления следует проводить только на остывшем двигателе во избежание ожогов и повреждения системы. Избыточное давление может привести к разрыву шлангов или радиатора.

Использование тестовых химических индикаторов

Тестовые химические индикаторы представляют собой специализированные составы, реагирующие на присутствие углеводородов (масла) в охлаждающей жидкости. При контакте с загрязненным тосолом они изменяют цвет, что визуально подтверждает факт смешивания технических жидкостей. Данный метод позволяет быстро и достоверно выявить проблему без сложного оборудования.

Основное преимущество таких тестов – высокая чувствительность даже к незначительным концентрациям масла (от 0,5%). Индикаторные полоски или жидкие реагенты вступают в реакцию с молекулами нефтепродуктов, образуя устойчивое окрашивание – от светло-желтого до темно-коричневого в зависимости от степени загрязнения. Это дает предварительную количественную оценку масштаба проблемы.

Порядок применения индикаторов

Для корректной диагностики необходимо соблюдать последовательность действий:

- Прогреть двигатель до рабочей температуры для равномерного распределения примесей в тосоле.

- Отобрать пробу охлаждающей жидкости из расширительного бачка или верхнего шланга радиатора в чистую емкость.

- Погрузить тест-полоску в жидкость на 5-10 секунд либо добавить 3-5 капель реагента согласно инструкции производителя.

- Сравнить полученный цвет с эталонной шкалой через указанное в методике время (обычно 1-2 минуты).

Критические замечания:

- Ложноположительные реакции возможны при наличии в системе некачественного тосола с высоким содержанием силикатов.

- Индикаторы не определяют источник утечки (маслоохладитель, прокладка ГБЦ и т.д.) – это требует дополнительной проверки.

- Результаты актуальны только для свежей пробы – при хранении химические реакции продолжаются.

Промывка системы охлаждения после устранения причины

После ремонта дефекта (пробитой прокладки ГБЦ, трещины теплообменника или иной причины) обязательна тщательная промывка контура. Остатки масляной эмульсии снижают теплоотвод, забивают тонкие каналы радиатора и создают абразивные отложения. Без очистки новая охлаждающая жидкость быстро утратит свойства.

Промывка требует последовательности: сначала механическое удаление загрязнений, затем химическая обработка, финальная нейтрализация и контроль качества. Используйте только совместимые со спецификацией системы реагенты во избежание коррозии алюминиевых компонентов или резиновых уплотнений.

Алгоритм промывки

- Первичная очистка:

- Слейте эмульсию через нижний патрубок радиатора и пробку блока цилиндров

- Демонтируйте термостат и насос для ручной очистки их полостей от масляных сгустков

- Химическая обработка:

- Залейте спецсредство (например, LIQUI MOLY Kuhler-Reiniger) или раствор 5% лимонной кислоты

- Прогрейте двигатель до рабочей температуры, дайте поработать 15-20 минут

- Слейте состав, оцените цвет отработки: масляные пятна требуют повторения цикла

- Финальная промывка:

- Заполните систему дистиллированной водой, запустите двигатель на 10 минут

- Повторите 2-3 раза до полной прозрачности сливаемой воды

- Убедитесь в отсутствии масляной пленки на поверхности жидкости

| Этап | Критерий эффективности | Риски при нарушении |

|---|---|---|

| Механическая очистка | Чистота съемных компонентов | Забивание сот радиатора |

| Химическая промывка | Отсутствие масляных разводов при сливе | Коррозия металлических деталей |

| Нейтрализация | Нейтральный pH воды после слива | Вспенивание тосола при эксплуатации |

После промывки установите новые патрубки при наличии следов разбухания резины от масла. Контролируйте отсутствие эмульсии в расширительном бачке первые 500 км пробега. Применение двухкомпонентного тосола с антикоррозийными присадками снижает риск повторного замасливания.

Выбор герметика для прокладок: допустимые марки

При восстановлении двигателя или замене прокладок ГБЦ критически важно использовать герметики, совместимые с маслом и антифризом. Неправильный выбор состава приведет к его разрушению под воздействием температур и химических реагентов, что спровоцирует повторное смешивание технических жидкостей. Герметик должен сохранять эластичность в диапазоне рабочих температур двигателя и обладать стойкостью к давлению.

Допустимо применение только безуксусных (нейтральных) силиконовых герметиков, так как уксусосодержащие составы вызывают коррозию алюминиевых деталей и металлических трубок системы охлаждения. Предпочтение отдается специализированным маркам для двигателей, указанным в технической документации производителя транспортного средства. Нанесение должно осуществляться тонким равномерным слоем на чистые, обезжиренные поверхности согласно регламенту.

Рекомендуемые типы герметиков

- Однокомпонентные силиконовые RTV (Room Temperature Vulcanizing): Отверждаются при контакте с воздухом. Примеры: Loctite 574, ABRO RTV Silicone Gasket Maker, Permatex Ultra Grey.

- Анаэробные составы: Полимеризуются без доступа воздуха в зазорах. Примеры: Loctite 518, Dirko HT (для фланцев и статичных соединений).

- Синтетические полимеры: Для ответственных соединений (прокладка ГБЦ). Пример: Victor Reinz Silco High-Tack.

| Марка герметика | Тип | Макс. темп. (°C) | Особенности |

|---|---|---|---|

| Loctite 574 | Нейтральный силикон RTV | 260 | Стойкость к маслам и тосолу |

| Permatex Ultra Grey | Силикон RTV | 315 | Высокая адгезия к металлам |

| Loctite 518 | Анаэробный фланцевый | 200 | Для плоскостей без прокладок |

| ABRO RTV Silicone Red | Силикон RTV | 260 | Универсальный, термостойкий |

Перед применением обязательно удалите остатки старого герметика и обезжирьте поверхности ацетоном или спецсредством. Наносите состав непрерывной линией толщиной 1-2 мм, избегая излишков внутри каналов. Соблюдайте время отверждения, указанное производителем герметика (обычно 12-24 часа до контакта с жидкостями).

Замена масляного теплообменника: пошаговая инструкция

При обнаружении смешивания масла с тосолом из-за неисправности теплообменника требуется его немедленная замена. Промедление усугубит повреждение двигателя и системы охлаждения.

Соберите необходимые инструменты и материалы: новый теплообменник, прокладки, тосол, моторное масло, ёмкости для слива, набор ключей, чистая ветошь. Убедитесь в совместимости запчастей с моделью двигателя.

Последовательность работ

- Подготовка автомобиля

- Установите авто на ровную площадку, зафиксируйте противооткатными упорами

- Дайте двигателю остыть до 40-50°C

- Слив эксплуатационных жидкостей

- Подставьте ёмкость под сливную пробку радиатора, слейте тосол

- Открутите пробку поддона картера, слейте моторное масло

- Заглушите сливные отверстия чистыми ветошми

- Демонтаж старого теплообменника

- Ослабьте хомуты, отсоедините патрубки охлаждающей системы

- Выкрутите крепёжные болты теплообменника (сохраняйте порядок!)

- Аккуратно снимите узел, избегая деформации посадочной плоскости

- Важно: Очистите привалочные поверхности от остатков прокладки

- Установка нового теплообменника

- Нанесите тонкий слой герметика на новую прокладку (если рекомендовано производителем)

- Совместите монтажные отверстия, закрепите теплообменник болтами

- Затягивайте крепёж крест-накрест с моментом, указанным в руководстве

- Восстановите соединение всех патрубков, затяните хомуты

Завершающие процедуры

| Действие | Контрольный пункт |

|---|---|

| Заправка системы | Залить свежее масло и тосол согласно спецификациям производителя |

| Удаление воздушных пробок | Прогреть двигатель с открытым расширительным бачком |

| Проверка герметичности | Осмотр стыков на предмет подтёков после пробной поездки |

Обязательно утилизируйте отработанные технические жидкости экологически безопасным способом. Первые 100 км пробега ежедневно проверяйте уровень масла и тосола – возможна незначительная усадка прокладок.

Профилактический осмотр уплотнений каждые 20 000 км

Регламентный осмотр уплотнений каждые 20 000 км позволяет выявить ранние признаки износа до развития критических неисправностей. Этот интервал соответствует типичным срокам деградации резинотехнических материалов под воздействием температурных нагрузок и химических реактивов.

Диагностика включает визуальную проверку целостности сальников коленвала/распредвала, прокладки ГБЦ, уплотнений масляного фильтра и помпы. Особое внимание уделяется следам эмульсии в расширительном бачке, масляным потёкам на стыках и изменению консистенции технических жидкостей.

Ключевые зоны контроля

- Сальники коленчатого вала: проверка радиального люфта и микротрещин

- Прокладка теплообменника: поиск следов масла в контурах охлаждения

- Уплотнения масляного насоса: оценка герметичности приводного узла

- Прокладка клапанной крышки: осмотр на предмет выдавливания герметика

Игнорирование осмотров приводит к прогрессирующему разрушению уплотнений. Масло просачивается в систему охлаждения через повреждённые прокладки масляного радиатора или изношенные сальники, образуя эмульсию. Тосол при этом теряет антикоррозийные свойства и провоцирует окисление деталей.

Своевременная замена дефектных элементов предотвращает смешивание технических жидкостей, исключает перегрев двигателя и заклинивание гидрокомпенсаторов. Использование оригинальных уплотнений гарантирует сохранение расчётного давления в контурах.

Контроль температуры двигателя как мера предосторожности

Своевременный мониторинг температуры двигателя критически важен для предотвращения деформации деталей. Перегрев вызывает тепловое расширение металла, что ведет к короблению головки блока цилиндров (ГБЦ) или повреждению прокладки между ГБЦ и блоком цилиндров. Именно через образовавшиеся микротрещины или дефекты уплотнения масло проникает в систему охлаждения, смешиваясь с тосолом.

Стабильная рабочая температура (обычно 85–95°C) поддерживает оптимальные зазоры между сопрягаемыми элементами двигателя. Превышение этого диапазона увеличивает давление в системах смазки и охлаждения, создавая условия для взаимопроникновения жидкостей через ослабленные соединения или дефектные уплотнения. Регулярный контроль позволяет выявить перегрев на ранней стадии до необратимых повреждений.

Практические меры контроля

- Мониторинг приборной панели: Немедленная реакция на сигнал о превышении температуры или загорание индикатора перегрева.

- Проверка уровня тосола: Резкое снижение объема без видимых утечек – косвенный признак смешивания с маслом.

- Диагностика системы охлаждения:

- Тестирование термостата на корректное открытие/закрытие

- Контроль производительности помпы и вентилятора

- Устранение засоров в радиаторе и патрубках

- Использование сканера OBD-II: Считывание кодов ошибок и параметров температуры в реальном времени для точной диагностики.

Последствия игнорирования проблемы: критический износ ДВС

Игнорирование смешивания масла с тосолом провоцирует катастрофическое снижение смазывающих свойств моторного масла. Образовавшаяся эмульсия теряет вязкость и неспособна формировать устойчивую защитную плёнку на трущихся поверхностях деталей двигателя. Возникает режим граничного трения, сопровождающийся локальным перегревом металла.

Постепенное накопление эмульсии в системе охлаждения нарушает тепловой режим работы силового агрегата. Забитые грязевой смесью каналы радиатора и рубашки охлаждения теряют пропускную способность, вызывая хронический перегрев двигателя даже при исправном термостате и вентиляторе. Термические нагрузки на детали цилиндро-поршневой группы (ЦПГ) и кривошипно-шатунного механизма (КШМ) резко возрастают.

Необратимые повреждения двигателя

Длительная эксплуатация в таких условиях гарантированно приводит к следующим разрушениям:

- Заклинивание поршневых колец из-за коксования масляной эмульсии в канавках поршней. Следствие – потеря компрессии, прорыв газов в картер.

- Ускоренный износ вкладышей коленвала и шатунов. Абразивное воздействие загрязнённого масла вызывает задиры и проворачивание подшипников скольжения.

- Деформация головки блока цилиндров (ГБЦ) под воздействием циклических перегревов. Появление микротрещин в зонах перемычек между сёдел клапанов или каналами охлаждения.

Критическое последствие – гидроудар при попадании большого объёма эмульсии в камеру сгорания через негерметичную прокладку ГБЦ. Поршень, встречая несжимаемую жидкость на такте сжатия, останавливается мгновенно, что приводит к:

- Обрыву шатунных болтов

- Разрушению поршневых юбок

- Искривлению шатунов

- Повреждению коленчатого вала

| Компонент ДВС | Вид повреждения | Стоимость восстановления |

|---|---|---|

| Вкладыши коленвала | Задиры, проворот | Высокая (требуется разборка ДВС) |

| Поршневая группа | Закоксовка колец, разрушение юбок | Очень высокая (расточка блока, замена поршней) |

| Головка блока | Прогар, коробление, трещины | Критическая (ремонт ГБЦ или замена) |

Суммарный ущерб от игнорирования проблемы почти всегда превышает стоимость капитального ремонта двигателя. В запущенных случаях экономически целесообразной становится только замена силового агрегата в сборе.

Список источников

При подготовке материалов о причинах и последствиях смешивания моторного масла с охлаждающей жидкостью были изучены специализированные технические ресурсы. Основное внимание уделялось авторитетным изданиям в области автомобилестроения и ремонта двигателей.

Ниже представлен перечень использованных источников, содержащих детальную информацию о механизмах неисправностей, методах диагностики и способах устранения проблемы проникновения масла в систему охлаждения.

- Учебное пособие "Конструкция автомобильных двигателей" (автор В.К. Вахламов)

- Технический справочник "Системы смазки и охлаждения ДВС" под редакцией А.С. Орлина

- Журнал "Авторемонт": цикл статей о диагностике неисправностей маслоохладителей

- Сервисные бюллетени производителей автомобильных компонентов (Graf, Behr Hella Service)

- Практическое руководство "Диагностика неисправностей двигателя" (изд-во "За рулём")

- Материалы отраслевого портала "АвтоТехЭксперт": аналитика дефектов прокладки ГБЦ

- Техническая документация Volkswagen Group: раздел по ремонту теплообменников

- Исследование НАМИ "Дефекты уплотнений в системах охлаждения современных ДВС"