Масляные форсунки - конструкция и функции

Статья обновлена: 28.02.2026

В современных двигателях внутреннего сгорания масляные форсунки выполняют критически важную функцию поддержания работоспособности силового агрегата.

Эти компоненты обеспечивают прицельную подачу моторного масла к наиболее нагретым и нагруженным элементам: днищам поршней, стенкам цилиндров и поршневым пальцам.

Принцип работы форсунок основан на дозированном впрыске охлаждающей смазки под давлением, что предотвращает термическую деформацию деталей и снижает механические потери.

Понимание конструкции и задач маслофорсунок необходимо для диагностики неисправностей системы смазки и обеспечения долговечности двигателя.

Конструкция типовой масляной форсунки

Типовая масляная форсунка представляет собой прецизионное устройство, основная задача которого – дозированная подача моторного масла под давлением к критически важным узлам двигателя. Ее конструкция рассчитана на работу в условиях высоких температур и постоянного воздействия смазочных материалов.

Несмотря на различия в исполнении у разных производителей, ключевые элементы остаются универсальными. Основными функциональными компонентами выступают корпус, распылительный наконечник, запорный механизм и каналы подвода/отвода масла. Надежная работа обеспечивается минимальными допусками при изготовлении деталей.

Основные компоненты

Конструкция включает следующие обязательные элементы:

- Корпус – Изготавливается из термостойкой стали, содержит монтажный фланец и внутренние каналы для масла. Служит основой для размещения компонентов.

- Распылительный наконечник – Прецизионная деталь с калиброванными отверстиями (одним или несколькими). Формирует направленную струю или факел масла.

- Запорный механизм – Обычно включает подпружиненный шарик или плунжер. Открывается под давлением масла из магистрали, перекрывает канал при падении давления.

- Пружина – Обеспечивает прижим запорного элемента к седлу, предотвращая течь при низком давлении.

- Фильтрующая сетка – Устанавливается на входе, задерживает крупные загрязнения из масляной системы.

Принцип работы механизма

Функционирование форсунки основано на управлении давлением:

- Масло под давлением поступает через впускной канал в корпусе.

- При достижении давления, превышающего усилие пружины, запорный элемент (шарик/плунжер) отжимается от седла.

- Масло проходит через открытый канал к распылительному наконечнику.

- Через калиброванные отверстия наконечника масло дозированно подается на целевую поверхность (чаще всего – на днище поршня или стенки цилиндра).

- При падении давления в системе (например, после остановки двигателя) пружина возвращает запорный элемент на седло, герметизируя канал.

Ключевые параметры

| Параметр | Значение | Назначение |

|---|---|---|

| Давление открытия | 1.0 – 4.0 бар | Определяет момент начала подачи масла |

| Диаметр распылительных отверстий | 0.5 – 2.0 мм | Влияет на форму факела и производительность |

| Усилие пружины | Индивидуально под модель двигателя | Обеспечивает своевременное закрытие |

| Угол распыла | 30° – 90° | Задает зону покрытия масляной пленкой |

Важно: Герметичность сопряжения шарик/плунжер – седло критична для предотвращения подтекания масла на низких оборотах. Износ этих деталей – основная причина выхода форсунок из строя.

Роль форсунки в системе смазки двигателя

Основное назначение масляных форсунок в системе смазки двигателя заключается в направленной подаче масла под давлением к критически важным компонентам, которые либо испытывают экстремальные тепловые и механические нагрузки, либо расположены в зонах, куда масло не может эффективно поступать самотеком или разбрызгиванием. Они являются неотъемлемой частью системы смазки с "сухим картером", но широко применяются и в обычных системах с "мокрым картером" для решения специфических задач охлаждения и смазки.

Ключевой объект воздействия масляных форсунок в современных двигателях – днище и юбка поршня, а также поршневые пальцы. Форсунка обеспечивает строго дозированную подачу струи масла точно в заданную точку, что позволяет эффективно отводить тепло от нагретых деталей, снижая их рабочую температуру, и гарантировать образование надежной масляной пленки в узлах трения. Это напрямую влияет на долговечность и надежность силового агрегата.

Ключевые функции масляных форсунок в системе смазки

- Интенсивное охлаждение поршней: Струя масла, направленная на внутреннюю поверхность днища поршня, отводит избыточное тепло, предотвращая перегрев, задиры, оплавление и коробление поршня и колец.

- Смазка поршневого пальца и втулки верхней головки шатуна: Масло, подаваемое форсункой, попадает в зону поршневого пальца, обеспечивая его надежную смазку во втулке и снижая износ этого высоконагруженного узла.

- Охлаждение маслосъемных колец: Поток масла помогает поддерживать оптимальную температуру маслосъемных колец, улучшая их способность снимать излишки масла со стенок цилиндра и предотвращая закоксовывание канавок.

- Снижение общей температуры моторного масла: Отводя тепло от поршней, форсунки косвенно способствуют охлаждению всего объема циркулирующего масла, замедляя его старение.

- Улучшение условий сгорания: Более холодный поршень позволяет использовать более высокую степень сжатия или более раннее зажигание без риска детонации, потенциально повышая КПД двигателя.

- Защита от нагарообразования: Эффективное охлаждение днища поршня и промывка его внутренней полости снижают образование лакообразных отложений и нагара, особенно важное в двигателях с непосредственным впрыском топлива (GDI/TFSI).

| Функция | Объект воздействия | Ключевой результат |

|---|---|---|

| Охлаждение | Днище и юбка поршня, поршневые кольца | Снижение тепловой нагрузки, предотвращение задиров, коробления |

| Смазка | Поршневой палец, втулка верхней головки шатуна | Снижение трения и износа в критическом узле |

| Очистка / Защита | Внутренняя полость поршня, маслосъемные кольца | Предотвращение закоксовывания канавок колец, уменьшение нагарообразования |

| Терморегуляция | Объем моторного масла | Косвенное снижение температуры масла, замедление старения |

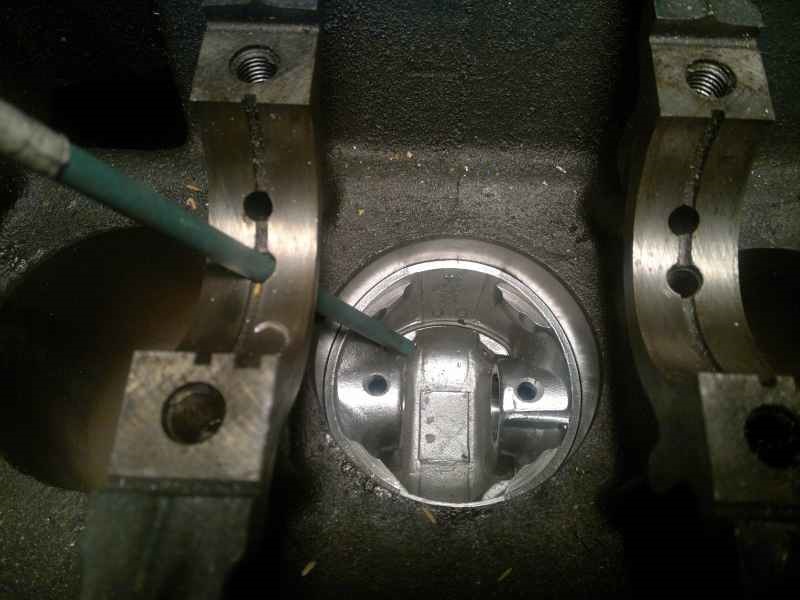

Расположение форсунок в блоке цилиндров

Основным местом установки масляных форсунок в современных двигателях является сам блок цилиндров. Их крепят вертикально или под углом в специально предусмотренных каналах нижней части блока, обеспечивая точное позиционирование относительно шатунных шеек коленчатого вала и днищ поршней. Точное место зависит от конструкции силового агрегата и системы смазки.

Форсунки интегрируются в систему смазки через магистрали, подведенные к масляному насосу. Они располагаются таким образом, чтобы струя масла направлялась строго на внутреннюю поверхность поршней или в зону поршневых пальцев. Это требует точной калибровки угла впрыска и давления для гарантированного попадания охлаждающей жидкости на критические тепловые точки.

Особенности размещения и варианты компоновки

Распространенные схемы установки включают:

- Центральное расположение – форсунка закреплена напротив центра поршня для равномерного охлаждения всей поверхности днища.

- Смещенная установка – форсунки нацелены на зону поршневых пальцев или кольцевую область для локального охлаждения наиболее нагретых участков.

- Группировка по рядам – в V-образных двигателях форсунки монтируются в перегородке между рядами цилиндров с развалом струй.

Количество форсунок всегда соответствует числу цилиндров. В рядных двигателях они устанавливаются в линию вдоль блока, в оппозитных и V-образных – со смещением согласно углу развала. Для доступа к форсункам при обслуживании в блоке предусматривают технологические окна или съемные заглушки.

| Тип двигателя | Направление струи | Типичная зона охлаждения |

|---|---|---|

| Рядный | Вертикально вверх | Центр днища поршня |

| V-образный | Под углом к оси цилиндра | Кольцевая область и юбка поршня |

| Высокофорсированный | Многопоточная подача | Днище + поршневой палец |

При монтаже критично обеспечить герметичность посадочных гнезд и отсутствие вибраций. Для этого применяют уплотнительные кольца, стопорные штифты или резьбовые соединения. Ошибки позиционирования приводят к недостаточному охлаждению, короблению поршней и задирам на стенках цилиндров.

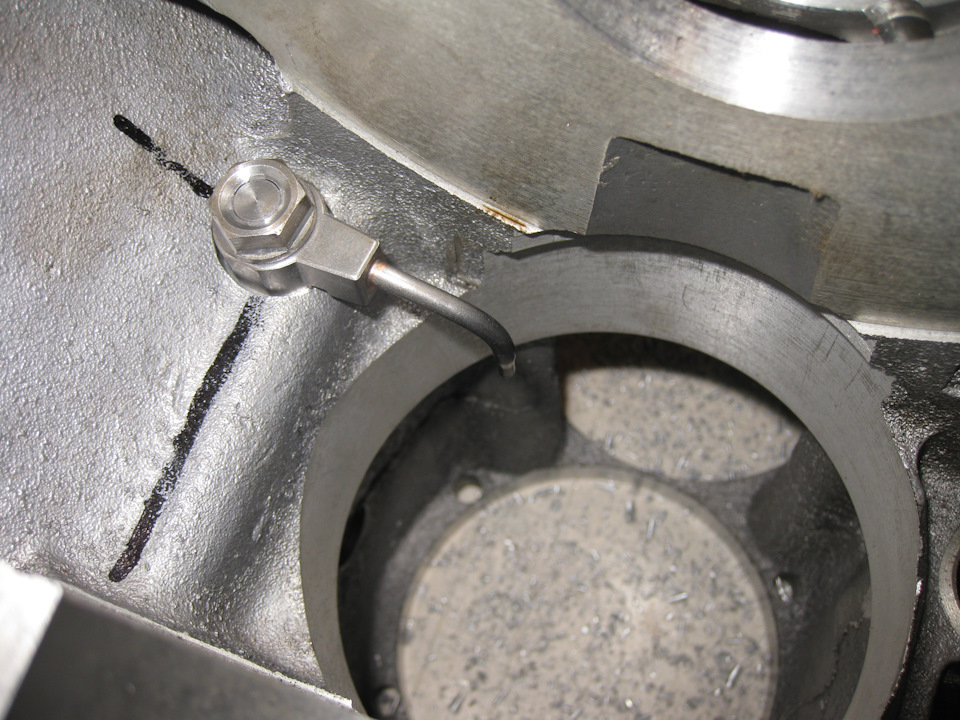

Механизм дозирования масла струйного типа

Механизм дозирования масла струйного типа управляет подачей смазочного материала в систему двигателя путём формирования контролируемых масляных струй. Его ключевая задача – обеспечение точной дозировки масла под давлением для смазки целевых узлов (например, поршневых пальцев, стенок цилиндров) без избыточного расхода.

Работа основана на взаимодействии высокого давления масла в системе и калиброванных каналов внутри форсунки. При достижении заданного давления масло преодолевает сопротивление пружины клапана, открывая путь для формирования направленной струи через выходное сопло строго определённого диаметра.

Ключевые компоненты и принцип действия

Основные элементы конструкции включают:

- Корпус с каналами подвода масла от магистрали двигателя.

- Подпружиненный запорный клапан (шарик или игла), регулирующий начало подачи при определённом давлении.

- Калиброванное сопло (жиклёр), формирующее струю заданного расхода и направления.

- Настроечная пружина, определяющая давление срабатывания клапана.

Принцип работы реализуется в следующей последовательности:

- Масло из главной магистрали поступает во входной канал корпуса форсунки.

- Давление масла воздействует на запорный элемент клапана, сжимая пружину.

- При превышении усилия пружины клапан открывается, масло проходит к соплу.

- Масляная струя дозированно подаётся через калиброванное отверстие сопла на смазываемую поверхность.

- При падении давления ниже порогового значения пружина возвращает клапан в закрытое положение.

| Параметр | Влияние на работу |

| Диаметр сопла | Определяет расход масла и форму струи |

| Жёсткость пружины | Задаёт давление срабатывания клапана |

| Угол распыла | Обеспечивает точное попадание струи на цель |

Преимущества струйного механизма – простота конструкции, высокая надёжность, стабильность дозировки и невосприимчивость к загрязнениям масла. К ограничениям относят фиксированную производительность (требует точного расчёта под конкретный двигатель) и зависимость момента впрыска только от давления в системе.

Плунжерные масляные форсунки: особенности

Конструкция плунжерных форсунок базируется на использовании прецизионного плунжерного насоса высокого давления, создающего тонкодисперсный масляный туман для смазки цилиндро-поршневой группы. Ключевой элемент – плунжерная пара (поршень и гильза), приводимая в действие кулачковым валом двигателя через толкатель.

Особенностью является зависимость цикловой подачи масла от оборотов коленчатого вала: интенсивность впрыска возрастает пропорционально скорости вращения двигателя. Это обеспечивает автоматическое соответствие количества подаваемого масла текущей нагрузке на силовой агрегат.

Основные отличительные характеристики

Принцип работы:

- Плунжер движется внутри гильзы под действием кулачкового механизма.

- На такте всасывания масло поступает в камеру над плунжером через впускной канал.

- На такте нагнетания плунжер перекрывает впускной канал и вытесняет масло под высоким давлением через выпускной клапан и распылительное отверстие в цилиндр.

Конструктивные особенности:

- Высокая точность изготовления плунжерной пары для обеспечения герметичности и нужного давления.

- Наличие обратного клапана для предотвращения утечек масла после впрыска.

- Фиксированный угол опережения впрыска, определяемый фазой кулачкового вала.

- Отсутствие электронного управления в базовых версиях (работает механически).

Преимущества и недостатки:

| Преимущества | Недостатки |

|

|

Назначение в системе смазки: Обеспечение точечного охлаждения наиболее нагретых зон поршня (днища, юбки, поршневых колец) и формирование защитной масляной пленки на зеркале цилиндра. Это снижает трение, предотвращает задиры и способствует отводу тепла.

Давление масла для срабатывания форсунки

Давление масла является критическим параметром для открытия гидравлических масляных форсунок. Оно создается масляным насосом двигателя и передается по каналам системы смазки к корпусу форсунки. Когда давление достигает заданного производителем порога, оно преодолевает сопротивление пружины клапана форсунки.

Конкретное значение давления срабатывания варьируется в зависимости от конструкции двигателя и типа форсунки. Обычно оно находится в диапазоне 0.8-4.0 бар. При достижении этого порога клапан форсунки смещается, открывая канал для подачи масла к требуемой точке (например, на поршень для охлаждения или на цепи ГРМ/фазовращатели).

Ключевые аспекты давления срабатывания

Факторы влияния:

- Жесткость пружины клапана – основной элемент, определяющий порог открытия

- Диаметр управляющего поршня или мембраны

- Вязкость моторного масла (меняется с температурой)

Последствия отклонений от нормы:

| Слишком низкое давление | Форсунка не открывается/открывается несвоевременно → Недостаточная подача масла → Перегрев, повышенный износ |

| Слишком высокое давление | Раннее/избыточное открытие → Перерасход масла → Залегание колец, закоксовывание |

| Скачки давления | Нестабильная работа → "Стук" форсунок, нарушение теплового режима |

Точное давление открытия проверяется на стенде с помощью манометра и регулировки (если конструкция позволяет) или заменой пружины/форсунки. Неисправности маслонасоса, засорение каналов или износ деталей форсунки напрямую влияют на этот параметр.

Охлаждение поршней масляными струями

Масляные форсунки для охлаждения поршней монтируются в нижней части блока цилиндров и направляют строго дозированные струи моторного масла на внутренние поверхности днищ поршней или в специальные каналы масляного охлаждения. Это необходимо для отвода избыточного тепла от критически нагруженных компонентов двигателя, особенно в зоне поршневых колец и юбки.

Принцип работы основан на принудительном разбрызгивании масла под давлением из магистрали системы смазки. Форсунка активируется синхронно с работой двигателя: струя подается в момент приближения поршня к нижней мертвой точке, когда зазор между ним и распылителем минимален. Точное дозирование и направление потока обеспечивается калиброванными отверстиями и геометрией сопла.

Назначение и эффекты

Ключевые функции системы:

- Снижение термических напряжений в материале поршня

- Предотвращение залегания колец и задиров на зеркале цилиндра

- Минимизация риска калильного зажигания

- Поддержание стабильных тепловых зазоров

Эффективность охлаждения зависит от:

- Давления в масляной системе

- Температуры масла

- Точности позиционирования форсунки

- Конструкции поршня (наличия охлаждающих полостей)

| Преимущества | Риски при неисправности |

| Повышение ресурса поршневой группы | Перегрев и оплавление поршня |

| Снижение расхода масла на угар | Залегание компрессионных колец |

| Возможность форсирования двигателя | Каплеобразование на стенках цилиндра |

Важно: Недостаточный поток масла через форсунки или их засорение ведет к локальному перегреву. Регулярная замена масла и фильтра – обязательное условие для стабильной работы системы.

Смазывание поршневых пальцев форсунками

Специальные масляные форсунки устанавливаются в нижней части блока цилиндров и направляют строго дозированные струи моторного масла снизу вверх на юбки поршней и поршневые пальцы. Эта целенаправленная подача обеспечивает принудительное охлаждение и смазку критически нагруженных узлов, работающих в условиях высоких температур и ударных нагрузок.

Точная калибровка угла распыла и производительности форсунок гарантирует попадание масляного тумана в зону поршневого пальца через технологические отверстия в юбке поршня. Непрерывная подача масла формирует устойчивую масляную пленку на трущихся поверхностях пальца и втулки верхней головки шатуна, минимизируя трение и предотвращая задиры.

Ключевые функции системы

- Теплоотвод: Масляный туман отводит избыточное тепло от поршневой группы

- Снижение трения: Образование разделительного слоя между пальцем и втулкой шатуна

- Защита от заклинивания: Предотвращение схватывания сопряженных деталей при экстремальных нагрузках

Конструктивно форсунки интегрированы в общую систему смазки двигателя и активируются при достижении рабочего давления масла. Отказ форсунок приводит к локальному перегреву поршневых пальцев, риску деформации шатунных втулок и ускоренному износу сопряженных поверхностей.

| Параметр воздействия | Результат смазывания |

| Температура пальца | Снижение на 15-25% |

| Износ втулки шатуна | Уменьшение в 2-3 раза |

| Сопротивление вращению | Падение на 8-12% |

Причины засорения масляных форсунок

Основной причиной засорения масляных форсунок является накопление продуктов деградации моторного масла. При длительной эксплуатации или перегреве масло окисляется и образует твердые лаковые отложения, кокс и шламы, которые осаждаются в каналах и соплах.

Не менее значимым фактором выступает загрязнение системы смазки абразивными частицами. Эти частицы проникают в масляные магистрали вследствие износа деталей двигателя, некачественной фильтрации или нарушения герметичности.

Ключевые источники загрязнений

- Несвоевременная замена масла – старое масло теряет моющие свойства и образует смолистые отложения.

- Некорректная работа масляного фильтра – повреждение, низкое качество или превышение интервала замены.

- Попадание продуктов износа – металлическая стружка от трущихся пар (вкладыши, кольца, распредвал).

- Накопление нагара – коксование масла при перегревах двигателя, особенно в зоне поршневых колец.

- Конденсат и топливная эмульсия – разжижение масла при частых коротких поездках или неисправностях топливной системы.

| Эксплуатационный фактор | Результат воздействия |

| Использование контрафактного масла | Ускоренное образование отложений из-за несоблюдения химического состава |

| Постоянная езда на низких оборотах | Снижение давления в системе смазки → накопление осадка в форсунках |

Признаки неработающей масляной форсунки

Проблемы с масляными форсунками системы смазки двигателя напрямую влияют на ресурс и стабильность работы силового агрегата. Неисправность даже одного элемента может привести к локальному масляному голоданию и ускоренному износу критически важных деталей.

Диагностировать вышедшую из строя форсунку сложно без разборки двигателя, однако существует ряд косвенных признаков, указывающих на потенциальную проблему в этом узле. Эти симптомы требуют внимания и дальнейшей проверки.

Основные симптомы неисправности

Ключевыми признаками, сигнализирующими о возможном заклинивании, засорении или поломке масляной форсунки, являются:

- Стук или металлический лязг в нижней части двигателя (особенно на холодную). Возникает из-за недостаточного поступления масла к шейкам коленвала, шатунным вкладышам или поршневым пальцам.

- Снижение давления масла в системе. Фиксируется датчиком давления или аварийной лампой на приборной панели. Указывает на общее падение производительности масляной системы, одной из причин которого может быть блокировка каналов форсунок.

- Повышенный расход моторного масла без видимых внешних утечек. Часто сопровождается сизым дымом из выхлопной трубы из-за попадания излишков масла в камеру сгорания через неисправную форсунку или изношенные кольца.

- Перегрев двигателя (локальный или общий). Недостаточное охлаждение поршней и цилиндров маслом, впрыскиваемым форсункой, ведет к повышению температуры.

- Заметное падение мощности двигателя и увеличение расхода топлива. Связано с ухудшением условий работы ЦПГ из-за перегрева и повышенного трения.

Важно: Перечисленные признаки могут быть вызваны и другими неполадками (износ масляного насоса, забитый маслоприемник, проблемы с вкладышами). Для точной диагностики состояния масляных форсунок требуется:

- Проверка давления масла манометром.

- Анализ состояния моторного масла и фильтра (наличие металлической стружки).

- Визуальный осмотр форсунок после снятия масляного картера или поддона двигателя, проверка их подвижности и пропускной способности.

Последствия закоксовывания форсунок

Закоксовывание сопла или иглы распылителя нарушает форму топливного факела. Вместо мелкодисперсного тумана возникают крупные капли или струйные потоки, что ухудшает смесеобразование. Неполное сгорание топлива провоцирует локальные перегревы и снижение эффективной мощности двигателя.

Ухудшение герметичности игольчатого клапана приводит к подтеканию топлива в камеру сгорания после остановки мотора. Это вызывает повышенный расход горючего, затрудненный пуск (особенно "на горячую") и рост токсичности выхлопных газов из-за увеличения концентрации углеводородов и сажи.

Ключевые негативные эффекты

- Потеря динамики: рывки при разгоне, провалы мощности свыше 3000 об/мин

- Детонационные явления: металлический стук под нагрузкой из-за переобеднения смеси

- Неустойчивая работа: вибрации на холостом ходу, плавающие обороты

| Параметр | Последствие |

|---|---|

| Давление в топливной рампе | Снижение на 15-20% от нормы |

| Расход топлива | Рост на 10-25% в городском цикле |

| Эксплуатационные риски | Прогар клапанов, оплавление катализатора |

- Долгосрочные повреждения:

- Кольцевой износ цилиндров от смывания масляной пленки

- Засорение сажевого фильтра частицами несгоревшего топлива

- Электронные сбои:

- Ложные ошибки по датчику кислорода (λ-зонд)

- Корректировки топливоподачи до +30% в блоке управления

Промывка забитых масляных форсунок

Забитые масляные форсунки приводят к недостаточной смазке поршневых пальцев, локальному перегреву деталей и повышенному износу двигателя. Основные причины загрязнения – накопление лаковых отложений от стареющего масла, продукты износа мотора или некачественная смазочная жидкость.

Своевременная очистка восстанавливает производительность системы смазки и предотвращает серьезные поломки. Игнорирование проблемы вызывает задиры цилиндров, деформацию поршней и ускоренную деградацию моторного масла.

Методы промывки

Выбор способа зависит от степени загрязнения и конструктивных особенностей двигателя:

- Ультразвуковая ванна – наиболее эффективный метод. Детали погружают в спецраствор, где кавитационные волны разрушают отложения. Требует демонтажа форсунок.

- Химическая промывка – заливка в масляную систему специальных составов перед заменой масла. Применяется при умеренных загрязнениях без разборки двигателя.

- Механическая очистка – ручная обработка каналов щетками и аэрозольными очистителями. Необходима при полном закоксовывании, но требует профессиональных навыков.

Критерии выбора промывочного состава

| Тип отложений | Рекомендуемый состав |

| Свежие смолистые отложения | Растворители на основе керосина |

| Застарелый нагар | Щелочные препараты с ПАВ |

| Комбинированные загрязнения | Многофункциональные нефтяные диспергенты |

Важно: после любой химической промывки обязательна полная замена масла и фильтра. Агрессивные составы могут повредить резиновые уплотнители при превышении времени экспозиции.

Этапы ультразвуковой очистки

- Демонтаж форсунок с проверкой маркировки позиций

- Предварительная продувка сжатым воздухом

- Погружение в ванну с раствором (температура 60-70°C)

- Обработка ультразвуком 15-30 минут

- Промывка в дистиллированной воде

- Контроль пропускной способности на стенде

Повторная установка требует замены уплотнительных колец и точного соблюдения момента затяжки. Неправильный монтаж вызывает утечки масла в системе смазки.

Диагностика производительности форсунок

Проверка работоспособности масляных форсунок критична для стабильности смазки двигателя и предотвращения задиров. Основные цели диагностики включают оценку пропускной способности, давления впрыска, угла распыла топлива и герметичности запорного механизма.

Некорректная работа форсунок проявляется в повышенном расходе масла, дымном выхлопе, металлическом стуке при холодном запуске или локальном перегреве цилиндров. Своевременное выявление дефектов предотвращает катастрофические повреждения коленвала, шатунных вкладышей и зеркала цилиндров.

Методы диагностики

Аппаратные тесты:

- Проверка давления открытия на стенде с калиброванным насосом

- Измерение производительности (объём масла за единицу времени)

- Контроль равномерности распыла через прозрачные колпаки

- Тест обратного слива при заглушенной магистрали

Компьютерный анализ:

- Сравнение давления в масляной рампе с эталонными значениями

- Диагностика корректировок оборотов холостого хода

- Мониторинг температуры цилиндров через термодатчики

| Параметр | Норма | Отклонение |

|---|---|---|

| Давление открытия | 1.5–4.5 бар | Зависание клапана |

| Производительность | 15–30 мл/мин | Закупорка каналов |

| Утечка за 5 мин | ≤ 2 капель | Износ иглы/седла |

Косвенные признаки неисправности выявляются при разборке двигателя: закопчённые юбки поршней, асимметричный износ шатунных шеек, блестящие риски на вкладышах. Для точной локализации дефекта применяют эндоскопию масляных каналов через технологические отверстия.

После замены форсунок обязательна прокачка масляной системы для удаления воздушных пробок. Несоблюдение процедуры приводит к масляному голоданию в первые секунды работы двигателя, что нивелирует результат ремонта.

Замена форсунок без снятия двигателя

Демонтаж силового агрегата для замены форсунок требует значительных временных и финансовых затрат, поэтому технология замены без извлечения двигателя широко применяется в сервисных центрах. Она базируется на использовании специализированного инструмента и строгом соблюдении последовательности операций, что позволяет получить доступ к топливной рампе и форсункам непосредственно в подкапотном пространстве.

Ключевым условием безопасности является обязательная деактивация топливной системы: сброс давления в топливной раме (через специальный клапан), отключение топливного насоса и АКБ. Это исключает утечку топлива и искрообразование. Дальнейшие работы требуют демонтажа элементов, препятствующих доступу к рампе – воздушного фильтра, впускного коллектора или дроссельного узла (в зависимости от компоновки двигателя).

Пошаговая процедура замены

После обеспечения доступа к топливной рампе выполняются следующие операции:

- Отсоединение топливных магистралей и электропроводки: Аккуратно снимаются разъемы управления с каждой форсунки и откручиваются трубки подачи/обратки топлива.

- Демонтаж топливной рампы: Откручиваются крепежные болты/шпильки, удерживающие рампу. Рампа осторожно извлекается вверх вместе с закрепленными в ней форсунками.

- Извлечение старых форсунок: Форсунки поочередно вынимаются из гнезд рампы. Часто требуются съемники для аккуратного расшатывания, так как уплотнительные кольца "прикипают".

- Подготовка и установка новых форсунок:

- Тщательная очистка посадочных мест форсунок на рампе и в ГБЦ.

- Смазка новых уплотнительных колец (верхнего и нижнего) чистым моторным маслом.

- Аккуратное вставление новых форсунок в рампу до характерного щелчка фиксатора.

- Монтаж рампы и подключение: Рампа с новыми форсунками устанавливается на место, крепеж затягивается с рекомендованным моментом. Подсоединяются топливные трубки и электрические разъемы.

- Проверка герметичности: После включения зажигания (для создания давления) и запуска двигателя визуально контролируется отсутствие течей топлива в местах соединений.

Критически важные аспекты:

- Чистота: Малейшие загрязнения, попавшие в топливную систему, могут вывести из строя новые форсунки.

- Целостность уплотнений: Использование старых, поврежденных или неподходящих уплотнительных колец гарантированно вызовет течь топлива или подсос воздуха.

- Корректная установка: Перекос форсунки при монтаже повреждает уплотнения и посадочное гнездо в головке блока.

- Проверка после замены: Обязательна компьютерная диагностика для проверки производительности форсунок и корректировки параметров работы двигателя.

Данная методика применима не ко всем моделям двигателей. В некоторых случаях (например, при заднем поперечном расположении мотора или V-образной конструкции) физический доступ к форсункам может потребовать демонтажа навесного оборудования или частичной разборки. Всегда требуется предварительное изучение сервисной документации для конкретной модели.

Калибровка давления открытия форсунки

Калибровка давления открытия – обязательная процедура при производстве и обслуживании масляных форсунок, обеспечивающая точное срабатывание иглы распылителя при заданном давлении масла в системе. Её цель – гарантировать синхронное открытие всех форсунок двигателя в момент, определённый инженерными расчётами, для стабильной подачи топлива.

Отклонение от номинального давления открытия нарушает работу системы смазки: заниженное значение провоцирует преждевременный впрыск и перелив масла, а завышенное – запаздывание открытия, ведущее к масляному голоданию узлов трения. Оба случая вызывают повышенный износ деталей, падение компрессии или закоксовывание.

Процесс и методы калибровки

Калибровка выполняется на специализированных стендах, имитирующих работу масляной магистрали. Форсунка фиксируется в держателе, после чего в камеру подаётся масло под контролируемо возрастающим давлением. Датчики регистрируют момент отрыва запорной иглы от седла – это и есть давление открытия.

Ключевые этапы калибровки:

- Контроль герметичности – проверка отсутствия течи через распылитель при давлении ниже рабочего на 10-15%.

- Измерение давления срабатывания – плавное увеличение давления до подъёма иглы с фиксацией показаний манометра.

- Корректировка параметра – регулировка натяжения пружины форсунки (если конструкция позволяет) или замена распылителя.

- Повторная проверка – минимум 2-3 цикла для подтверждения стабильности.

Для регулировки применяются:

- Механические стенды с ручным насосом и эталонным манометром.

- Автоматизированные установки, фиксирующие давление электронными датчиками и выводящие данные на экран.

Допустимое отклонение после калибровки обычно не превышает ±0.5 атм для большинства двигателей. Результаты заносятся в таблицу:

| Номер форсунки | Давление открытия (номинал) | Фактическое давление | Отклонение |

|---|---|---|---|

| #1 | 4.0 атм | 4.1 атм | +0.1 атм |

| #2 | 4.0 атм | 3.9 атм | -0.1 атм |

Важно: калибровку проводят при температуре масла 20±5°C, так как вязкость влияет на точность измерений. Неоткалиброванные форсунки способны спровоцировать разнос оборотов дизеля или клин коленвала из-за масляного голодания.

Отличия форсунок для бензиновых и дизельных ДВС

Конструктивное исполнение бензиновых и дизельных форсунок кардинально различается из-за принципиальной разницы в процессах смесеобразования и воспламенения. В бензиновых двигателях форсунки работают в менее жестких условиях давления, тогда как дизельные подвергаются экстремальным нагрузкам при впрыске топлива в камеру сгорания со сжатым воздухом.

Форсунки для дизельных ДВС обеспечивают мелкодисперсное распыление под высоким давлением (до 3000 бар в современных системах Common Rail), что критично для самовоспламенения топливной смеси. Бензиновые аналоги работают при значительно меньшем давлении (3-15 бар в распределенном впрыске, до 350 бар в непосредственном), так как смесеобразование происходит дольше, а воспламенение инициируется искрой.

Ключевые различия

- Рабочее давление: дизельные – 200-3000 бар, бензиновые – 3-350 бар

- Тип распыления:

- Дизельные: многократная импульсная подача за цикл

- Бензиновые: однофазный впрыск

- Температурная стойкость: дизельные оснащаются керамическими термоизоляторами

| Параметр | Дизельные форсунки | Бензиновые форсунки |

|---|---|---|

| Давление впрыска | 200-3000 бар | 3-350 бар |

| Точность срабатывания | ±0,1 мс | ±0,5 мс |

| Сопротивление обмотки | 0,2-1 Ом (пьезо) | 12-16 Ом (электромагнит) |

Управление дизельными форсунками требует высочайшей точности (длительность импульса от 0,1 мс) и реализуется через пьезоэлектрические или электромагнитные мультиклапаны. Бензиновые системы используют классические соленоиды с уплотнительными кольцами, устойчивыми к легким фракциям топлива.

Выбор форсунок по параметрам двигателя

Подбор масляных форсунок осуществляется на основе точных параметров силового агрегата, так как несоответствие характеристик ведет к критическим нарушениям в системе смазки. Неправильный выбор провоцирует масляное голодание, перегрев деталей или избыточное давление, сокращая ресурс двигателя.

Ключевые критерии включают рабочий объем, максимальные обороты коленвала, тепловую нагрузку и конструктивные особенности ГБЦ. Игнорирование этих факторов вызывает закоксовывание каналов, разрушение шатунных вкладышей или деформацию распылителей.

Основные параметры для подбора

- Производительность: Рассчитывается по формуле Q = (N × 0.07) / n, где N – мощность двигателя (л.с.), n – количество форсунок. Превышение значения вызывает падение давления в магистрали.

- Давление открытия: Должно соответствовать характеристикам масляного насоса (обычно 1.5-4.5 бар). Слишком высокое значение блокирует подачу масла к шатунным шейкам.

- Угол распыла: Определяется конструкцией поршней и стенок цилиндра. Неверный угол приводит к образованию масляного клина на зеркале цилиндра.

Дополнительные требования

- Тип привода: Электромагнитные (для систем с переменным давлением) vs. Механические (постоянное давление).

- Рабочая температура: Для турбированных моторов – до +180°C, для атмосферных – до +140°C.

- Совместимость с маслом: Вязкость SAE 0W-20 требует меньшего диаметра сопла, чем SAE 10W-60.

| Тип двигателя | Давление открытия (бар) | Производительность (л/мин) |

|---|---|---|

| Атмосферный бензиновый | 1.5-2.5 | 0.8-1.2 |

| Турбо-дизель | 3.0-4.5 | 1.5-2.3 |

| Высокооборотный (спортивный) | 4.0-5.0 | 2.5-3.8 |

Обязательная проверка геометрических параметров включает длину корпуса, тип резьбы (M8×1, M10×1) и диаметр уплотнительного кольца. Разница в 2 мм по длине нарушает синхронность подачи масла.

Для модернизированных двигателей требуется пересчет параметров с учетом степени форсировки. Увеличение мощности на 15% требует роста производительности форсунок минимум на 20% из-за возросшей тепловой нагрузки.

Обслуживание системы смазки для профилактики отказов

Регулярная замена моторного масла и фильтра строго по регламенту производителя – критически важная процедура. Свежее масло сохраняет необходимую вязкость и моющие свойства, предотвращая накопление шламов и лаковых отложений внутри каналов системы смазки и на поверхностях форсунок. Использование масла с неподходящими характеристиками или низкого качества резко повышает риск закоксовывания распылительных отверстий форсунок и нарушения их герметичности.

Контроль уровня масла должен осуществляться не реже раза в неделю при активной эксплуатации двигателя. Снижение уровня ниже минимальной отметки приводит к масляному голоданию: давление в системе падает, форсунки перестают получать достаточное количество смазки для охлаждения поршней. Это вызывает перегрев и заклинивание механизма форсунки, а также ускоряет износ шатунных и коренных вкладышей коленвала из-за работы в условиях сухого трения.

Ключевые аспекты диагностики и обслуживания

- Визуальный осмотр: Проверка состояния масляных магистралей и мест подключения форсунок на предмет трещин, перегибов шлангов или следов подтекания масла.

- Контроль давления масла: Анализ показаний штатного датчика давления или замер манометром. Устойчиво низкое давление указывает на износ масляного насоса, засорение редукционного клапана или критический износ подшипников двигателя.

- Чистка масляного радиатора (при наличии): Удаление грязи, пуха и насекомых с поверхности сот для обеспечения эффективного теплоотвода и поддержания оптимальной температуры масла.

- Промывка системы смазки: Применение спецсоставов перед заменой масла при сильном загрязнении или после устранения серьезных неисправностей (например, разрушения вкладышей). Требует осторожности и соблюдения инструкций во избежание повреждения сальников.

Прямые признаки неисправности масляных форсунок, требующие немедленного вмешательства:

| Симптом | Возможная причина |

| Стук в нижней части двигателя (особенно на холодную) | Залипание клапана форсунки, отсутствие подачи масла к юбке поршня |

| Синий дым из выхлопной трубы | Утечка масла через негерметичную форсунку напрямую в камеру сгорания |

| Заметное повышение расхода масла без видимых подтеков | Износ уплотнений форсунок или их неправильная установка |

Список источников

При подготовке материалов об устройстве и функциях масляных форсунок использовались специализированные технические публикации и документация от производителей автомобильных систем. Эти источники обеспечивают точность описания конструктивных особенностей и принципов работы компонентов.

Ниже представлен перечень ключевых материалов, содержащих детальные сведения о типах форсунок, их применении в двигателях внутреннего сгорания и типовых неисправностях. Все источники доступны на русском языке.

- Автомобильные двигатели: Конструкция и ремонт - В.К. Вахламов (2020). Глава 4: Системы смазки

- Технический бюллетень "Топливная аппаратура Common Rail" - НИИ Автопром (2019)

- Руководство по диагностике двигателей Bosch Diesel Systems - Раздел 3.2: Масляные форсунки

- Учебное пособие "Современные системы смазки ДВС" - МГТУ МАМИ (2021)

- Каталог технических требований Delphi Automotive: Масляные инжекторы (2022)

- Статья "Эволюция систем подачи масла в турбомоторах" - Журнал Автоэксперт №5 (2023)

- Сервисная документация Volkswagen AG: Система смазки двигателей TSI