Масляный насос - конструкция и назначение

Статья обновлена: 28.02.2026

Масляный насос является критически важным компонентом системы смазки двигателя внутреннего сгорания.

Его основная задача – создание необходимого давления для принудительной подачи моторного масла к трущимся поверхностям деталей.

Без корректной работы насоса невозможна эффективная смазка, охлаждение и очистка узлов двигателя.

В статье подробно рассматриваются принцип действия, конструктивные особенности и ключевые функции этого агрегата.

Принцип работы гидравлического насоса объёмного типа

Основу функционирования гидравлического насоса объёмного типа составляет принцип попеременного изменения объёма рабочих камер внутри корпуса насоса. Эти камеры попеременно соединяются то с линией всасывания (входом), то с линией нагнетания (выходом). Увеличение объёма камеры создаёт разрежение, за счёт которого рабочая жидкость (масло) всасывается из подводящей магистрали. Последующее уменьшение объёма камеры приводит к вытеснению жидкости под давлением в напорную линию системы.

Ключевым условием эффективной работы насоса является герметичное разделение зоны всасывания от зоны нагнетания в каждый момент времени. Это разделение обеспечивается конструкцией рабочих элементов насоса (шестерён, лопаток, поршней, пластин) и минимальными, строго контролируемыми зазорами между ними и корпусом. Непрерывность потока и создание требуемого давления достигаются последовательным, циклическим повторением процессов всасывания и нагнетания во всех рабочих камерах насоса.

Рабочий цикл объёмного насоса

- Фаза всасывания: Объём рабочей камеры увеличивается. Давление внутри камеры падает ниже атмосферного (образуется разрежение). Под действием разницы давлений (атмосферного давления на поверхности масла в картере/бачке и разрежения в камере) жидкость поступает через впускной канал и открытый всасывающий клапан (или просто через открывающуюся полость) в расширяющуюся камеру.

- Фаза изоляции/переноса: Камера, заполненная жидкостью, изолируется от линии всасывания. Объём камеры в этот момент достигает максимума.

- Фаза нагнетания: Объём рабочей камеры начинает уменьшаться. Жидкость сжимается, давление внутри камеры резко возрастает. Как только давление в камере превысит давление в напорной линии системы, жидкость вытесняется через выпускной канал и открытый нагнетательный клапан (или открывающуюся выходную полость) в напорную магистраль.

- Фаза изоляции/подготовки: После полного вытеснения жидкости камера минимального объёма изолируется от линии нагнетания, готовясь к новому циклу всасывания.

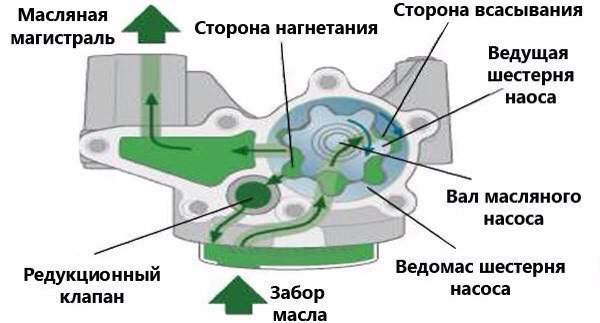

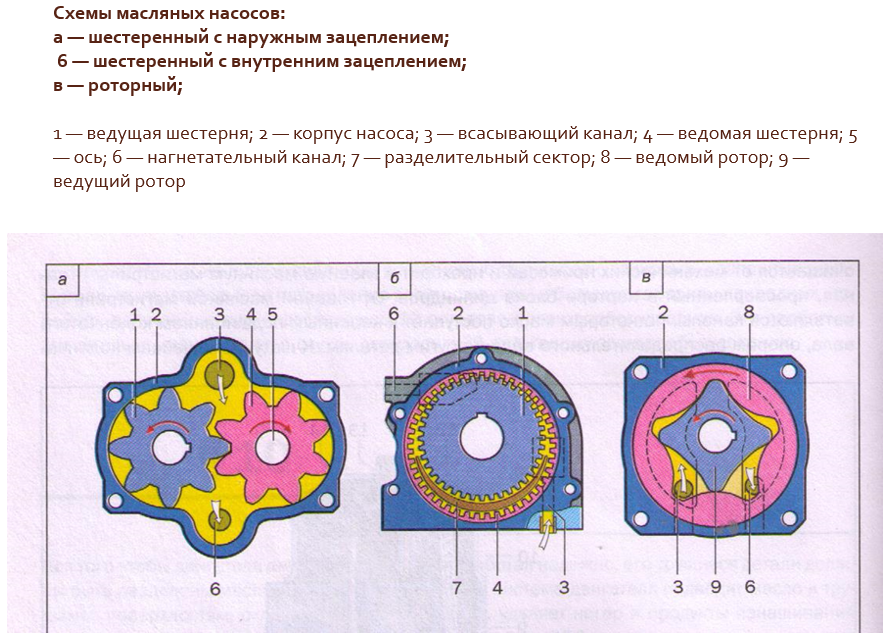

Конструкция шестерённого насоса с внешним зацеплением

Основу конструкции насоса составляет герметичный корпус, внутри которого размещены две прямозубые шестерни одинакового размера. Ведущая шестерня жёстко соединена с приводным валом, передающим крутящий момент от двигателя, а ведомая шестерня свободно вращается на отдельной оси. Зубья обеих шестерён находятся в постоянном внешнем зацеплении, обеспечивая синхронизацию вращения.

Корпус насоса содержит два канала: всасывающий (входной) и нагнетательный (выходной). Зазоры между зубьями шестерён и внутренними стенками корпуса минимальны – это критично для создания необходимого давления. Уплотнительные элементы (сальники или манжеты) установлены на приводном валу для предотвращения утечек масла наружу.

Ключевые компоненты и их функции

Ведущая шестерня: Жёстко зафиксирована на валу привода. Принимает вращение от коленчатого вала двигателя через шестерёнчатую, цепную передачу или напрямую. Передаёт крутящий момент ведомой шестерне.

Ведомая шестерня: Свободно вращается на оси (или подшипнике скольжения) внутри корпуса. Синхронизируется с ведущей шестернёй за счёт зацепления зубьев, формируя рабочие камеры.

Рабочие камеры: Образуются впадинами между зубьями и стенками корпуса. Их объём изменяется при вращении:

- Увеличивается в зоне всасывающего канала – создаётся разрежение, масло затягивается из картера.

- Уменьшается в зоне нагнетательного канала – масло вытесняется под давлением в систему смазки.

Корпус: Выполняет несколько функций:

- Жёстко фиксирует оси/подшипники шестерён.

- Формирует всасывающий и нагнетательный каналы.

- Обеспечивает минимальные рабочие зазоры (между зубьями, шестернями и стенками) для эффективного нагнетания.

- Служит основой для крепления насоса к блоку двигателя.

Редукционный клапан (опционально, но обязателен в авто): Расположен в корпусе или нагнетательном канале. Сбрасывает избыточное давление масла обратно на вход насоса или в картер при превышении заданного предела, защищая систему.

| Элемент | Материал | Особенности |

|---|---|---|

| Шестерни | Сталь, чугун, спецсплавы | Высокая точность обработки зубьев, термообработка для износостойкости |

| Корпус | Алюминиевый сплав, чугун | Точные расточки под шестерни, каналы с плавными переходами |

| Вал привода | Закалённая сталь | Шлицевое/шлицевое соединение с приводом двигателя |

| Уплотнения | Резина, фторкаучук | Термо- и маслостойкие, обеспечивают герметичность вала |

Устройство шестерённого насоса с внутренним зацеплением

Основными компонентами насоса являются корпус, ведущая шестерня с внешними зубьями, ведомая шестерня с внутренними зубьями, серповидный уплотнительный элемент (сепаратор), всасывающий и нагнетательный каналы. Ведущая шестерня эксцентрично расположена внутри ведомой шестерни большего диаметра, образуя полости для перемещения масла. Серповидный разделитель герметично изолирует зоны всасывания и нагнетания между шестернями.

Корпус насоса имеет строго калиброванные посадочные места для шестерён и сепаратора, обеспечивая минимальные зазоры. Ведомая шестерня вращается в корпусе на подшипниках скольжения или качения. Уплотнительный серп фиксируется в корпусе и плотно прилегает к зубьям обеих шестерён, предотвращая переток жидкости между камерами. Входной и выходной патрубки интегрированы в корпус под углом 90° или 180° друг к другу.

Принцип работы и особенности

При вращении ведущей шестерни зубья входят в зацепление с ведомой шестернёй в зоне серповидного разделителя. В области расходящихся зубьев создаётся разрежение, втягивающее масло через всасывающий канал. Заполненные полости перемещаются вдоль корпуса к нагнетательной зоне. Схождение зубьев в области зацепления вытесняет масло под давлением в выходной канал.

Ключевые характеристики:

- Компактность конструкции за счёт размещения шестерни внутри другой

- Низкий уровень пульсаций благодаря непрерывному зацеплению

- Самовсасывающая способность при правильном зазоре между зубьями

- Направление потока изменяется реверсом вращения

| Преимущества | Недостатки |

| Высокий КПД (до 90%) | Сложность изготовления серповидного уплотнителя |

| Работа с вязкими жидкостями | Чувствительность к абразивным примесям |

| Низкий уровень шума | Ограниченное давление (до 300 бар) |

Герметичность контактных поверхностей обеспечивается прецизионными зазорами 5-20 мкм между зубьями, серпом и корпусом. При износе этих элементов производительность насоса снижается из-за перетока масла из зоны нагнетания во всасывающую полость.

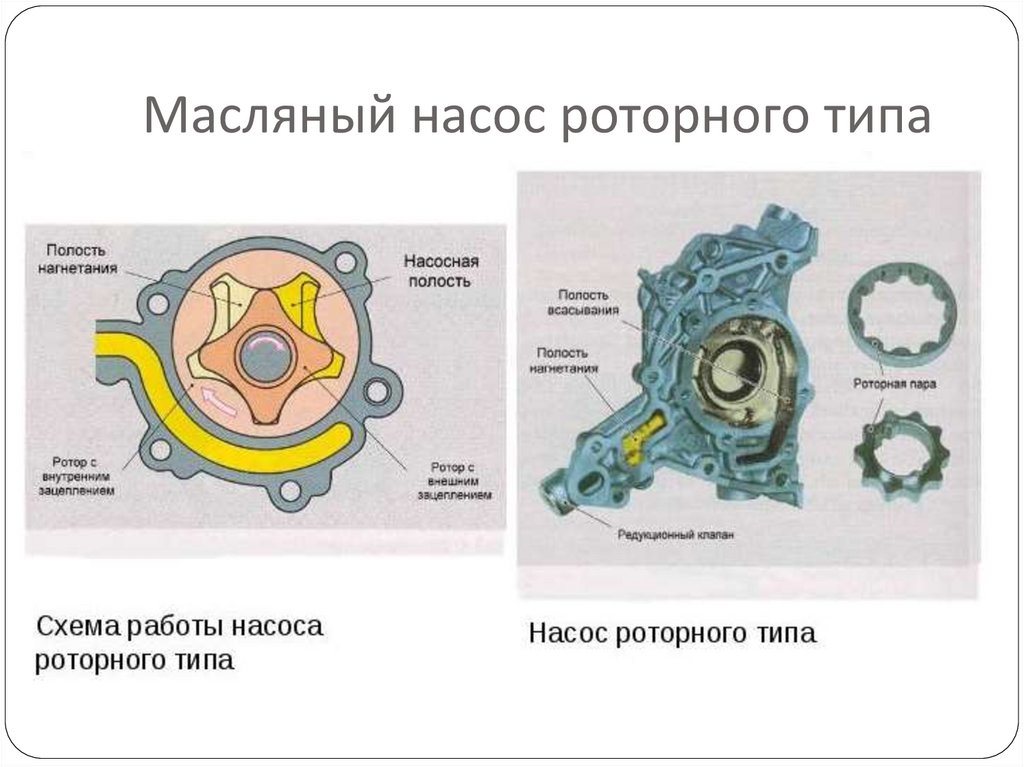

Разрезные кольца в роторном масляном насосе

Разрезные кольца представляют собой специальные уплотнительные элементы, устанавливаемые на внешнем роторе насоса. Они имеют характерный разрез по окружности, обеспечивающий необходимую упругость. Кольца изготавливаются из высокопрочных износостойких материалов, таких как специальные сорта чугуна или композиты.

Основная функция этих колец заключается в постоянном и автоматическом поджатии к внутренней поверхности корпуса насоса (статору) под действием давления масла и собственной упругости. Это позволяет динамически компенсировать неизбежные рабочие зазоры, возникающие вследствие теплового расширения деталей и механического износа. Без такой компенсации эффективность насоса резко падает из-за перетекания масла из зоны нагнетания обратно в зону всасывания.

Преимущества и особенности разрезных колец

- Автоматическая регулировка зазора: Постоянное прилегание к стенкам статора независимо от степени износа или температурного режима.

- Повышение КПД: Значительное снижение внутренних утечек масла, особенно при низких оборотах двигателя и высокой температуре масла, когда его вязкость падает.

- Долговечность насоса: Защита рабочих поверхностей роторов и корпуса от ускоренного износа, обеспечивая стабильное давление в системе смазки на протяжении всего срока службы.

- Компенсация неточностей изготовления: Сглаживание влияния допустимых микродефектов поверхности статора или небольших отклонений геометрии.

| Параметр | Значение/Описание |

|---|---|

| Материал колец | Высокопрочный чугун, спеченные металлокерамические композиции |

| Типовой зазор в замке кольца | 0.1 - 0.3 мм (в свободном состоянии) |

| Рабочее давление поджатия | Создаваемое маслом + усилие упругости кольца |

| Критичность износа | Сильный износ ведет к падению давления масла и риску "масляного голодания" двигателя |

Пластинчатые (шиберные) насосы: особенности рабочего механизма

Рабочий механизм пластинчатого насоса основан на роторе с радиальными пазами, в которых свободно перемещаются плоские пластины (шиберы). Ротор расположен эксцентрично относительно внутренней поверхности статора (корпуса насоса), создавая серповидную рабочую камеру. При вращении ротора центробежная сила выталкивает пластины наружу, обеспечивая их постоянный контакт со стенками статора.

Цикл работы включает четыре фазы: всасывание (пластины расходятся, объем камеры растет), изоляцию входящего потока, нагнетание (пластины сближаются, объем уменьшается) и изоляцию нагнетаемой жидкости. Герметичность между камерами обеспечивается пластинами и точностью прилегания к статору, что минимизирует обратные утечки масла.

Ключевые конструктивные особенности

- Эксцентриситет ротора: Определяет рабочий объем и производительность насоса.

- Радиальное расположение пластин: Обеспечивает самоприжим к статору под действием центробежной силы и давления масла.

- Гидравлическая разгрузка пластин: Специальные каналы в торцах пластин балансируют давление для снижения износа.

- Кольцевой статор: Внутренняя поверхность имеет цилиндрическую или сложную профилированную форму для оптимизации движения пластин.

| Параметр | Влияние на работу |

|---|---|

| Число пластин | Повышает равномерность подачи, но увеличивает трение |

| Угол наклона пластин | Снижает заклинивание и вибрацию (в наклонно-пластинчатых насосах) |

| Жесткость пружин под пластинами* | Обеспечивает начальный прижим при низких оборотах |

*Применяются не во всех конструкциях, чаще в вакуумных насосах

Основные преимущества: стабильная подача масла с низким уровнем пульсаций, высокая эффективность на средних оборотах, компактность. Главные недостатки: чувствительность к чистоте масла из-за малых зазоров, повышенный износ пластин и статора при высоких давлениях, ограниченная скорость вращения.

Ключевые элементы: приводной вал и соединение с коленвалом

Приводной вал масляного насоса является основным передающим звеном вращательного усилия от двигателя к насосным элементам. Он изготавливается из высокопрочной стали с термообработкой для сопротивления усталостным нагрузкам и передает крутящий момент непосредственно к шестерням или роторам насосного модуля.

Соединение с коленчатым валом реализуется через несколько вариантов привода: прямая шпоночная передача через вал отбора мощности, цепная передача либо шестеренчатое зацепление. Наиболее распространена схема с косозубой шестерней, жестко зафиксированной на носке коленвала, которая находится в постоянном зацеплении с ведомой шестерней приводного вала насоса.

Особенности работы и требования

Критическими параметрами соединения являются:

- Соосность валов – перекос более 0.1 мм на 100 мм длины вызывает вибрации и ускоренный износ

- Зазор в зацеплении шестерен (0.08-0.15 мм) – обеспечивает бесшумность без гидроударов

- Твердость поверхностей (58-62 HRC) – предотвращает образование задиров

| Тип привода | Преимущества | Ограничения |

|---|---|---|

| Прямой шестеренчатый | Минимальные потери КПД, простота конструкции | Жесткие требования к точности установки |

| Цепной | Компенсация несоосности, плавность хода | Необходимость замены цепи через 150-200 тыс. км |

Эффективность системы определяется коэффициентом стабильности давления, который должен превышать 0.85 при любых оборотах. Для этого приводной вал оснащается предохранительной муфтой, срабатывающей при резком повышении сопротивления (например, при замерзании масла).

Роль корпуса насоса в формировании масляных камер

Корпус масляного насоса выступает основной несущей конструкцией, обеспечивающей жесткую пространственную фиксацию всех внутренних компонентов. Внутренние поверхности корпуса фрезеруются или отливаются с высокой точностью, формируя рабочие полости для размещения шестеренчатой пары (шестеренчатого насоса), роторов (роторного насоса) или пластин (пластинчатого насоса). Эти поверхности служат базовыми стенками будущих масляных камер.

Геометрия внутренних полостей корпуса напрямую определяет конфигурацию и объем зон всасывания и нагнетания. Специальные каналы, интегрированные в корпус, соединяют всасывающую полость с маслозаборником, а нагнетательную – с главной масляной магистралью двигателя. Плотное прилегание крышки к корпусу по всей плоскости разъема создает герметичный объем, превращая внутренние полости в изолированные камеры.

Функции корпуса в создании рабочих камер

- Базовая поверхность: Торцевые стенки корпуса и крышки образуют боковые границы камер, ограничивая перемещение масла вдоль осей вращающихся элементов.

- Радиальное уплотнение: Цилиндрические поверхности корпуса (в шестеренчатых и роторных насосах) в паре с наружным диаметром шестерен/роторов создают радиальный зазор минимального размера, препятствующий обратному перетоку масла между камерами.

- Разделение зон давления: Конструктивные элементы корпуса (например, перемычка между шестернями в шестеренчатом насосе или профиль статора в роторно-пластинчатом) физически разделяют область низкого давления (всасывания) и область высокого давления (нагнетания), предотвращая их сообщение.

- Формирование каналов: Интегрированные в корпус всасывающий и нагнетательный каналы обеспечивают направленное поступление масла в камеру всасывания и отвод из камеры нагнетания под давлением.

| Элемент корпуса | Роль в формировании камеры |

| Основная цилиндрическая полость | Определяет объем и радиальные границы рабочей зоны для роторов/шестерен |

| Торцевая стенка (дно корпуса) | Образует одну из осевых границ камеры |

| Крышка (уплотнительная пластина) | Образует вторую осевую границу камеры, обеспечивает торцевое уплотнение |

| Разделительная перемычка/Профиль статора | Создает барьер между всасывающей и нагнетательной полостями |

| Входной/Выходной каналы | Связывают масляные камеры с системой смазки двигателя |

Таким образом, корпус не просто защищает механизм, а активно формирует герметичные объемы (камеры) с четко заданными границами, где происходит ключевой процесс – преобразование механической энергии вращения вала в гидравлическую энергию потока масла под давлением. От точности изготовления и целостности корпуса напрямую зависят производительность насоса и стабильность давления в системе смазки.

Функции всасывающей секции и патрубка

Всасывающая секция масляного насоса отвечает за первичный захват масла из поддона двигателя. Её конструкция включает сетчатый фильтр (приёмный патрубок), который предотвращает попадание крупных абразивных частиц и грязи в систему смазки. Герметичность соединений на этом участке критична для исключения подсоса воздуха, который нарушит стабильность давления и приведёт к масляному голоданию.

Патрубок выполняет роль направляющего канала, обеспечивая беспрепятственное движение масла от картера к насосу под действием разрежения. Его геометрия (диаметр, угол изгиба, длина) рассчитана на минимизацию гидравлического сопротивления. Материал изготовления (обычно сталь или алюминиевый сплав) гарантирует устойчивость к вибрациям и температурным деформациям.

Ключевые задачи элементов

- Фильтрация масла на входе: Сетка патрубка улавливает частицы > 0.3-0.5 мм.

- Стабилизация потока: Предотвращение турбулентности при заборе жидкости.

- Герметизация контура: Исключение кавитации из-за подсоса воздуха.

- Оптимизация производительности: Поддержание номинальной подачи насоса на всех режимах работы ДВС.

| Элемент | Последствия неисправности |

|---|---|

| Забитая сетка патрубка | Падение давления масла, перегрев подшипников |

| Трещины в патрубке | Аэрация масла, гидроудары в системе |

| Деформация всасывающего канала | Снижение объёмного КПД насоса |

Расположение приёмного патрубка ниже минимального уровня масла в поддоне – обязательное условие для непрерывной работы. В двигателях с сухим картером всасывающая секция интегрирована в отдельный масляный бак, сохраняя аналогичные функции.

Нагнетательная магистраль: создание рабочего давления

Нагнетательная магистраль представляет собой систему каналов и трубок, по которым масло под высоким давлением транспортируется от насоса к критически важным узлам двигателя. Её герметичность и точное сечение напрямую влияют на стабильность давления в системе. После прохождения фильтра очищенное масло направляется в эту магистраль, формируя основной напорный контур смазочной системы.

Давление в магистрали создается за счет сопротивления потоку масла в узких проточных каналах подшипников, распредвалов и других нагруженных деталей. Редукционный клапан, интегрированный в насос или магистраль, ограничивает максимальное давление, стравливая излишки масла обратно в поддон при превышении заданного порога. Это предотвращает повреждение уплотнений и фильтрующих элементов.

Ключевые функции магистрали

- Транспортировка масла под давлением к коренным/шатунным вкладышам, валам ГРМ и гидрокомпенсаторам

- Формирование масляного клина в подшипниках скольжения для разъединения трущихся поверхностей

- Обеспечение работы гидравлических систем (натяжители цепи, фазовращатели)

| Параметр | Влияние на систему |

|---|---|

| Диаметр магистрали | Определяет пропускную способность и скорость потока |

| Состояние уплотнений | Утечки снижают давление и эффективность смазки |

| Загрязнение каналов | Вызывает рост сопротивления или локальные закупорки |

Редукционный клапан: принцип сброса избыточного давления

Основная задача редукционного клапана – поддержание стабильного давления масла в системе независимо от частоты вращения коленчатого вала двигателя. При превышении заданного производителем порога давления клапан активируется, предотвращая повреждение каналов, фильтров или уплотнений избыточной нагрузкой.

Конструктивно клапан представляет собой подпружиненный поршень или шарик, перекрывающий канал слива масла обратно в поддон. Пружина калибруется под конкретное рабочее давление системы (обычно 3–7 бар для бензиновых ДВС). Корпус клапана интегрируется непосредственно в насос или масляную магистраль.

Принцип работы

Процесс сброса избытка давления происходит циклически:

- Масло под давлением поступает в камеру клапана, воздействуя на торец поршня или шарик.

- При достижении силы давления, превышающей сопротивление пружины, элемент клапана (золотник/шарик) смещается, открывая перепускной канал.

- Избыточный объем масла стравливается через открытый канал напрямую в картер двигателя, минуя контур смазки.

- Как только давление в системе падает ниже критического уровня, пружина возвращает клапан в исходное положение, перекрывая слив.

Неисправности клапана (залипание, износ пружины) приводят к критическим последствиям: при заклинивании в закрытом состоянии – к резкому росту давления и разрыву масляных магистралей, при постоянном открытии – к недостаточной смазке узлов двигателя из-за падения давления.

Устройство пружинного механизма редукционного клапана

Пружинный механизм редукционного клапана представляет собой компактный узел, состоящий из корпуса (гильзы), запорного элемента (шарика или поршенька), пружины и регулировочного винта. Гильза интегрируется в корпус масляного насоса или двигателя, формируя канал для избыточного масла. Запорный элемент, поджатый пружиной, перекрывает этот канал в штатном режиме работы системы.

Пружина создает усилие, необходимое для удержания запорного элемента в закрытом положении до достижения предельного давления масла. Регулировочный винт, расположенный с противоположного от запорного элемента конца гильзы, позволяет точно калибровать силу сжатия пружины. Эта настройка определяет давление срабатывания клапана и обеспечивает точную адаптацию к требованиям конкретной двигательной системы.

Ключевые компоненты и их взаимодействие

Принцип работы основан на балансе двух сил:

- Давление масла – воздействует на площадь запорного элемента, создавая усилие на открытие

- Упругая сила пружины – противодействует давлению, удерживая клапан закрытым

Когда давление в системе превышает расчетное значение:

- Масло преодолевает сопротивление пружины

- Запорный элемент смещается, открывая перепускной канал

- Избыточное масло стравливается во впускную полость насоса или картер

- После стабилизации давления пружина возвращает элемент в седло

| Компонент | Функция | Материал |

|---|---|---|

| Запорный элемент | Герметизация канала в закрытом состоянии | Закаленная сталь, керамика |

| Пружина | Создание регулируемого противодавления | Пружинная сталь с антикоррозионным покрытием |

| Регулировочный винт | Точная установка силы прижима | Легированная сталь |

Критически важным параметром является жесткость пружины – она определяет скорость срабатывания и стабильность поддержания давления. Слишком мягкая пружина вызывает "дребезг" клапана, а чрезмерно жесткая приводит к инерционности регулирования.

Понятие объемного КПД масляного насоса

Объемный КПД (ηоб) масляного насоса – это безразмерный коэффициент, характеризующий эффективность его работы как объемной гидромашины. Он отражает соотношение между реальной производительностью насоса и его теоретической (расчетной) производительностью при заданных оборотах.

Основная причина потери производительности – внутренние утечки масла через зазоры между деталями насоса (например, между шестернями и корпусом в шестеренчатом насосе или между ротором и статором в роторно-лопастном). Эти утечки возникают из-за разницы давления между нагнетательной и всасывающей полостями и необходимых конструктивных зазоров для обеспечения подвижности деталей.

Факторы влияния и расчет

Объемный КПД рассчитывается по формуле:

ηоб = (Qф / Qт) * 100%

где:

Qф – фактическая производительность насоса (реальный объем масла, подаваемый в систему за единицу времени),

Qт – теоретическая производительность (рассчитывается исходя из геометрического объема рабочей камеры и частоты вращения вала).

Ключевые факторы, влияющие на величину ηоб:

- Величина рабочих зазоров: Увеличение зазоров (износ, температурное расширение) ведет к росту утечек и снижению КПД.

- Вязкость масла: Слишком низкая вязкость (перегрев, неподходящее масло) уменьшает сопротивление утечкам. Высокая вязкость может увеличить механические потери, но обычно улучшает герметизацию зазоров.

- Рабочее давление: Рост давления в системе усиливает переток масла через зазоры, снижая ηоб.

- Частота вращения вала: При низких оборотах утечки относительно больше, КПД ниже. С ростом оборотов ηоб обычно увеличивается до определенного предела.

- Температура масла: Влияет на вязкость: повышение температуры снижает вязкость, увеличивая утечки.

| Тип насоса | Типичный диапазон ηоб |

| Шестеренчатый | 70% - 90% |

| Роторно-лопастной | 75% - 92% |

| Плунжерный (радиальный) | 85% - 95% |

Низкий объемный КПД означает, что значительная часть мощности двигателя тратится впустую на перекачку масла через внутренние зазоры, а не на полезную подачу в систему. Это может привести к недостаточному давлению масла, особенно на низких оборотах, и ускоренному износу деталей самого насоса и двигателя. Поддержание высокого ηоб критически важно для надежной работы системы смазки.

Расчет производительности по рабочим объёмам

Производительность масляного насоса напрямую определяется рабочим объёмом его нагнетающих элементов (шестерён, лопастей или роторов) и частотой вращения приводного вала. Теоретическая производительность рассчитывается по формуле: Qт = Vр × n, где Vр – рабочий объём за один оборот (в см³), а n – скорость вращения (об/мин). Результат получают в см³/мин.

Фактическая производительность Qф всегда ниже теоретической из-за утечек масла через зазоры и влияния противодавления в системе. Для её определения вводится коэффициент подачи (ηv), учитывающий эти потери: Qф = Qт × ηv. Значение ηv обычно составляет 0.6–0.85 и зависит от:

Факторы, влияющие на точность расчёта

- Величина зазоров между вращающимися элементами и корпусом

- Вязкость масла: низкая вязкость увеличивает утечки

- Рабочее давление: рост давления усиливает перетекание масла

- Износ деталей, увеличивающий зазоры в процессе эксплуатации

Для шестерённых насосов рабочий объём вычисляется по формуле:

Vр = π × m² × z × b × cosφ

где m – модуль зацепления, z – число зубьев, b – ширина шестерни, φ – угол наклона зубьев. В лопастных насосах ключевыми параметрами становятся геометрия ротора и ход лопастей.

| Тип насоса | Формула рабочего объёма | Единицы измерения |

|---|---|---|

| Шестерённый | Vр = π × m² × z × b × cosφ | см³/об |

| Лопастной | Vр = e × (D - d) × b × z | см³/об |

При проектировании системы смазки расчётную производительность увеличивают на 20–30% относительно потребности двигателя. Это компенсирует снижение ηv при износе и обеспечивает стабильное давление даже при высоких температурах, когда вязкость масла падает.

Влияние зазоров в парах трения на КПД

Величина рабочих зазоров между трущимися поверхностями напрямую определяет эффективность масляного насоса. При увеличенных зазорах возникает перетекание масла из зон высокого давления в области низкого давления, что провоцирует значительные внутренние утечки. Эти утечки снижают производительность насоса, так как часть рабочей жидкости циркулирует внутри системы, не выполняя полезной работы по смазке двигателя.

Чрезмерно малые зазоры также негативно влияют на КПД. В таких условиях возрастает сопротивление перемещению масла, увеличивается трение между деталями и возникает риск масляного голодания. Повышенные механические потери требуют дополнительной мощности привода, а недостаточный поток масла может привести к перегреву и ускоренному износу компонентов. Оптимальные зазоры обеспечивают баланс между минимальными утечками и гидравлическим сопротивлением.

Ключевые зависимости

- Рост зазоров на 0.01 мм снижает КПД на 3-8% из-за увеличения внутренних утечек

- Зазоры менее 0.005 мм повышают механические потери на 15-20%

| Состояние зазоров | Влияние на параметры | Последствия для КПД |

|---|---|---|

| Превышение нормы | Усиление перетекания масла | Снижение до 40% |

| Ниже допустимого | Рост гидравлического сопротивления | Падение на 25-35% |

| В пределах допуска | Сбалансированная циркуляция | Максимальные 85-92% |

Минимально допустимое давление в системе смазки

Минимально допустимое давление в системе смазки двигателя – критический параметр, обеспечивающий стабильную подачу масла ко всем трущимся поверхностям. При его падении ниже установленного предела возникает риск сухого трения, перегрева и ускоренного износа деталей (например, коренных и шатунных подшипников коленвала, распредвала, поршневых пальцев).

Это значение строго регламентируется производителем для каждого типа двигателя и зависит от его конструкции, рабочих температур, вязкости применяемого масла и режимов эксплуатации. Контроль осуществляется датчиком давления, активирующим аварийную сигнализацию на приборной панели при опасном снижении.

Факторы влияния и последствия недостаточного давления

Нарушение минимального порога давления может быть вызвано несколькими причинами:

- Износ масляного насоса (увеличение зазоров между шестернями/роторами и корпусом)

- Загрязнение масляного фильтра или редукционного клапана

- Использование масла с неподходящей вязкостью (например, слишком жидкое при высокой температуре)

- Чрезмерные зазоры в подшипниках коленчатого или распределительного валов

- Утечки масла (нарушение герметичности магистралей, прокладок, сальников)

- Разжижение масла топливом или охлаждающей жидкостью

Негативные последствия эксплуатации с давлением ниже минимума:

- Масляное голодание узлов трения: образование задиров на вкладышах и шейках валов.

- Перегрев и деформация деталей из-за отсутствия отвода тепла маслом.

- Ускоренный абразивный износ при попадании металлической стружки в контур смазки.

- Повышенный расход топлива и снижение мощности двигателя.

- Катастрофические поломки (обрыв шатуна, заклинивание коленвала).

| Тип двигателя | Диапазон минимального давления (на прогретом моторе) | Типичные точки измерения |

|---|---|---|

| Бензиновый атмосферный | 0.8 - 1.5 бар (на холостом ходу) | Основная магистраль, фильтр |

| Дизельный турбированный | 1.2 - 2.0 бар (на холостом ходу) | Датчик давления, ГБЦ |

| Высокооборотный спортивный | 2.0 - 4.0 бар (под нагрузкой) | Блок цилиндров, турбокомпрессор |

Важно! Давление должно оставаться в безопасных границах на всех режимах работы двигателя: холостой ход, средние и максимальные обороты. Регулировка осуществляется редукционным клапаном насоса, который стравливает избыток масла обратно в поддон при превышении заданного максимума, но не влияет на минимальный уровень.

Максимальные рабочие показатели давления

Максимальное рабочее давление масляного насоса определяется его конструкцией и прочностью компонентов: корпуса, шестерен или роторов, вала, редукционного клапана. Превышение этого значения ведет к деформациям, ускоренному износу, разгерметизации системы или разрушению насоса.

Для большинства современных бензиновых двигателей легковых автомобилей этот параметр находится в диапазоне 5–7 бар, а у дизельных силовых агрегатов или высокофорсированных моторов может достигать 8–10 бар. Точное значение указывается производителем двигателя и является критическим для обеспечения надежности.

Факторы, влияющие на предельное давление

- Тип насоса: шестеренные выдерживают до 10 бар, роторные – до 12 бар, пластинчатые – до 7 бар.

- Вязкость масла: густое масло (например, при холодном пуске) создает повышенное сопротивление, увеличивая нагрузку.

- Состояние системы смазки: засоренные масляные каналы или фильтр провоцируют рост давления перед препятствием.

Редукционный клапан – ключевой элемент безопасности. При достижении порогового давления он принудительно стравливает часть масла обратно во впускную полость или поддон, предотвращая повреждения. Неисправность клапана (заклинивание, загрязнение) – основная причина опасных скачков давления.

| Тип двигателя | Типичное макс. давление (бар) | Риски при превышении |

|---|---|---|

| Бензиновый атмосферный | 5–6 | Раздавливание фильтра, течи через прокладки |

| Турбодизель | 8–10 | Деформация маслопроводов, разрушение подшипников |

| Высокооборотный спортивный | 10–12 | Поломка вала насоса, повреждение корпуса |

Контроль осуществляется датчиком давления, передающим данные на приборную панель. Резкое падение или рост показаний требуют немедленной диагностики для исключения катастрофических последствий для двигателя.

Связь оборотов двигателя и производительности масляного насоса

Производительность масляного насоса напрямую зависит от частоты вращения коленчатого вала двигателя, так как привод насоса механически связан с ним через шестерни или цепь. При увеличении оборотов роторы или шестерни насоса вращаются быстрее, что пропорционально повышает объём перекачиваемого масла в единицу времени. Эта зависимость близка к линейной для большинства конструкций.

На низких оборотах недостаточная скорость вращения может привести к снижению давления в системе ниже критического уровня, вызывая масляное голодание нагруженных узлов. На высоких оборотах производительность насоса резко возрастает, создавая избыточное давление, которое должно сбрасываться редукционным клапаном для защиты уплотнений и фильтров.

Ключевые аспекты взаимодействия

- Прямая пропорциональность: удвоение оборотов двигателя ≈ удвоение производительности насоса (без учёта потерь)

- Неравномерность давления: редукционный клапан стабилизирует давление при изменении оборотов

- Эффективность на холостом ходу: современные насосы с изменяемой производительностью минимизируют потери

| Обороты двигателя (об/мин) | Производительность насоса (л/мин) | Действие редукционного клапана |

|---|---|---|

| 800-1000 | 15-25 | Закрыт (поддержание давления) |

| 3000-4000 | 60-80 | Частичное открытие |

| 6000+ | 120-160 | Полное открытие (сброс излишков) |

Взаимодействие с маслоприёмником и фильтром

Маслоприёмник, расположенный в нижней части картера, напрямую соединён с входным каналом насоса через всасывающую трубку. Насос создаёт разрежение, благодаря которому масло всасывается из поддона через сетчатый фильтр маслоприёмника. Эта сетка выполняет первичную грубую очистку, задерживая крупные механические частицы и предотвращая их попадание в насос.

После забора масла насос нагнетает его под давлением в магистраль системы смазки. Сразу после выхода из насоса поток направляется в масляный фильтр. Здесь происходит тонкая очистка: фильтрующий элемент (бумага, синтетическое волокно) задерживает микроскопические абразивные частицы, продукты износа и нагара. Очищенное масло поступает далее к коренным/шатунным подшипникам коленвала, распредвалу, поршневым пальцам и другим узлам.

Ключевые аспекты взаимодействия

Работоспособность связки зависит от нескольких факторов:

- Герметичность соединений: Подсос воздуха во всасывающей магистрали нарушает работу насоса.

- Чистота сетки маслоприёмника: Засорение снижает пропускную способность, вызывая масляное голодание.

- Сопротивление фильтра: Загрязнённый или некачественный фильтр создаёт избыточное противодавление, повышая нагрузку на насос.

- Перепускной клапан фильтра: Активируется при засоре или холодном пуске, пропуская неочищенное масло мимо фильтрующего элемента для защиты двигателя от отсутствия смазки.

Постоянная циркуляция масла через эту цепочку обеспечивает:

- Непрерывную подачу смазки к трущимся поверхностям.

- Теплоотвод от нагретых деталей.

- Поддержание чистоты масляной системы.

Роль сетки маслоприёмника в защите насоса

Сетка маслоприёмника служит первичным барьером против крупных абразивных частиц и загрязнений, присутствующих в поддоне картера. Она предотвращает их прямое попадание во всасывающую магистраль и далее в насос, где посторонние включения могут вызвать заклинивание шестерён, повреждение рабочих поверхностей или ускоренный износ.

Конструкция сетки обеспечивает беспрерывный забор масла даже при частичном засорении ячеек, поддерживая стабильное давление в системе. Мелкоячеистая структура отфильтровывает частицы размером от 0.8–1.2 мм, критичные для прецизионных зазоров насоса, при этом минимизируя гидравлическое сопротивление для сохранения производительности.

Ключевые функции защиты

- Фильтрация абразивов: Задерживает металлическую стружку, песок, продукты износа двигателя.

- Предотвращение кавитации: Снижает риск образования воздушных пробок за счёт равномерного забора масла.

- Защита от крупных объектов: Блокирует случайные предметы (болты, обломки деталей).

- Стабилизация потока: Выравнивает турбулентность масла перед входом в насос.

| Параметр | Влияние на насос |

|---|---|

| Размер ячейки | Определяет минимальный размер отсеиваемых частиц |

| Площадь фильтрующей поверхности | Обеспечивает запас производительности при загрязнении |

Регулярная очистка сетки при замене масла обязательна: забитые ячейки провоцируют масляное голодание, приводящее к перегреву и разрушению подшипников скольжения. Негерметичность крепления маслоприёмника или деформация сетки аналогично опасны, так как позволяют нефильтрованному маслу обходить барьер.

Зависимость вязкости масла от температуры работы насоса

Вязкость смазочного материала демонстрирует выраженную обратную зависимость от температуры: при нагреве масло разжижается, а при охлаждении – густеет. Эта динамика напрямую влияет на производительность масляного насоса и эффективность всей системы смазки.

В холодном состоянии высокая вязкость увеличивает сопротивление потоку, затрудняя прокачку масла через каналы двигателя. Насос при этом испытывает повышенную нагрузку, требуя большей мощности для преодоления гидравлического сопротивления. При перегреве же чрезмерное падение вязкости снижает давление в системе, ухудшая образование защитной плёнки между трущимися поверхностями.

Критические последствия для насоса и двигателя

- Холодный пуск: Загустевшее масло замедляет поступление смазки к критическим узлам, вызывая режим сухого трения. Насос может работать с кавитацией из-за недостаточного забора масла из поддона.

- Эксплуатация в жару: Слишком жидкое масло провоцирует падение давления, снижая производительность насоса. Увеличиваются утечки через зазоры в насосе и подшипниках.

- Износ компонентов: Неоптимальная вязкость ускоряет износ шестерён или роторов насоса, сокращает ресурс вкладышей коленвала и распредвала из-за недостаточной несущей способности масляного клина.

| Температурный режим | Вязкость масла | Воздействие на насос |

|---|---|---|

| Низкая (зима, холодный пуск) | Сильно повышена | Рост нагрузки, риск кавитации, медленное заполнение магистралей |

| Номинальная (рабочая) | Оптимальная | Стабильное давление, эффективная смазка, минимальный износ |

| Высокая (перегрев, лето) | Сильно снижена | Падение давления, увеличение внутренних утечек, снижение производительности |

Для компенсации температурного влияния применяют всесезонные масла с присадками-депрессорами (снижающими температуру застывания) и модификаторами вязкости. Правильный подбор масла по индексу вязкости (например, 5W-40) гарантирует:

- Лёгкий прокач при холодном пуске за счёт низкого "зимнего" индекса (5W)

- Стабильное давление при рабочей температуре благодаря высокому "летнему" индексу (40)

Анализ акустических шумов как индикатора износа

Характерный гул, вой или металлический стук масляного насоса при работе – не просто фоновый звук, а ценный диагностический признак. Изменения в акустической сигнатуре напрямую связаны с состоянием критических компонентов: роторных пар, шестерен, подшипников вала и стенок корпуса.

По мере эксплуатации зазоры между взаимодействующими деталями увеличиваются из-за механического износа или усталости материалов. Это приводит к нарушению геометрии рабочих поверхностей, изменению давления масла и появлению ударных нагрузок при контакте элементов. Каждый тип дефекта генерирует уникальные частотные составляющие в общем шумовом спектре.

Ключевые акустические маркеры износа

Основные виды шумов и их связь с неисправностями:

- Повышенный высокочастотный вой или свист: Указывает на увеличение зазоров в подшипниках вала или износ уплотнений, приводящий к кавитации (образованию и схлопыванию пузырьков воздуха в масле).

- Ритмичный стук или щелчки: Свидетельствует о повреждении зубьев шестерен (сколы, задиры), деформации вала или дисбалансе ротора, вызывающем ударные контакты.

- Нерегулярный скрежет или грохот: Характерен для критического износа опорных втулок, разрушения подшипников или попадания твердых абразивных частиц в рабочую зону.

- Вибрация с низкочастотным гулом: Возникает при чрезмерных зазорах между шестернями и корпусом, снижении давления масла или ослаблении крепления насоса.

Для объективной диагностики применяют спектральный анализ записанных шумов. Пики амплитуды на частотах, кратных частоте вращения вала (или частоте зацепления шестерен), подтверждают износ. Сравнение текущих спектров с эталонными позволяет отслеживать деградацию узла в динамике.

| Тип шума | Доминирующая частота | Вероятная причина износа |

|---|---|---|

| Вой/Свист | Высокая (>1 кГц) | Кавитация, износ подшипников |

| Стук | Средняя (200 Гц – 1 кГц) | Повреждение зубьев, дисбаланс |

| Скрежет | Широкий спектр | Разрушение втулок, абразивный износ |

| Низкочастотный гул | Низкая (<200 Гц) | Увеличение зазоров, падение давления |

Своевременное выявление аномальных акустических сигналов предотвращает катастрофические отказы двигателя. Мониторинг шумов наряду с контролем давления масла – эффективный метод прогнозирования остаточного ресурса насоса.

Рециркуляция масла при холодном запуске двигателя

При низких температурах моторное масло густеет, теряя текучесть, что затрудняет его прокачку через узкие каналы системы смазки. В момент запуска непрогретого двигателя масляный насос создает избыточное давление, но вязкая жидкость не успевает оперативно достичь всех трущихся пар. Для предотвращения масляного голодания критически важных узлов (таких как коренные и шатунные подшипники коленвала, распредвалы) используется рециркуляционный клапан.

Этот перепускной клапан, интегрированный в конструкцию насоса или установленный в магистрали, срабатывает при превышении порогового давления. Излишки масла перенаправляются обратно во всасывающую полость насоса либо в поддон картера. Данный процесс снижает нагрузку на привод насоса, предотвращает повреждение уплотнений и фильтра, но временно ограничивает подачу смазки к удаленным потребителям.

Особенности работы рециркуляционной системы

- Быстрый прогрев: Циркуляция масла по малому контуру ускоряет его нагрев за счет трения и контакта с нагретыми деталями ЦПГ.

- Защита фильтра: Предотвращает разрыв бумажного элемента масляного фильтра при резком скачке давления.

- Снижение механических потерь: Перепуск густого масла уменьшает сопротивление вращению насоса и нагрузку на привод ГРМ/цепь.

| Параметр | Нормальная температура | Холодный запуск (-20°C) |

|---|---|---|

| Давление в системе (бар) | 2.5–5.0 | До 8.0+ (без рециркуляции) |

| Время стабилизации давления (сек) | < 2 | 5–15 (зависит от вязкости) |

Рециркуляция прекращается автоматически по мере прогрева: снижение вязкости масла уменьшает давление, клапан закрывается, и весь поток направляется в магистраль. Для минимизации износа в фазе холодного пуска рекомендуется избегать высоких оборотов до стабилизации рабочих параметров смазочной системы.

Схема установки насоса в поддоне картера

Масляный насос размещается в нижней части двигателя, непосредственно в поддоне картера или крепится к блоку цилиндров с выходом в поддон. Его всасывающий патрубок погружён в масляную ванну, обеспечивая забор смазочного материала из резервуара. Насос фиксируется болтами через уплотнительную прокладку, гарантируя герметичность системы и точное позиционирование относительно приводного вала.

Ключевым элементом схемы является привод насоса – обычно шестерёнчатый или цепной от коленчатого вала. Приводной вал проходит через специальное отверстие в картере, соосность которого критична для предотвращения перекоса и вибраций. Масло закачивается через сетчатый фильтр (приёмник), установленный на всасывающем канале ниже минимального уровня масла.

Особенности монтажа и компоненты

При установке обязательна проверка зазоров между шестернями насоса и корпусом (указаны в спецификации двигателя). Несоблюдение допусков ведёт к падению давления или перегреву. Последовательность сборки включает:

- Очистку посадочной поверхности блока и поддона от старой прокладки

- Установку насоса с новой прокладкой (нанесение герметика – при наличии инструкции)

- Равномерную затяжку крепёжных болтов динамометрическим ключом

- Проверку свободного вращения вала насоса после монтажа

Элементы схемы установки:

| Компонент | Функция в схеме |

| Приёмный патрубок | Забор масла через сетчатый фильтр, предотвращающий попадание крупных частиц |

| Уплотнительная прокладка | Герметизация стыка насоса с блоком/поддоном, исключение утечек |

| Приводной вал | Передача крутящего момента от коленвала к шестерням насоса |

| Крепёжные болты | Фиксация корпуса насоса с заданным усилием затяжки |

Ошибки монтажа – перекос корпуса, недостаточная затяжка болтов или повреждение прокладки – провоцируют аэрацию масла, снижение давления в системе и масляное голодание двигателя. После сборки обязательна контрольная проверка давления масла на холостых и рабочих оборотах.

Этапы демонтажа насоса для диагностики

Демонтаж масляного насоса требует последовательности действий для предотвращения повреждений. Подготовьте чистую рабочую зону и необходимые инструменты: набор ключей, отвертки, емкость для слива масла, ветошь.

Перед началом работ заглушите двигатель и дождитесь его остывания. Обязательно отсоедините клеммы аккумулятора для исключения случайного запуска.

- Слив моторного масла

- Установите емкость под сливную пробку картера

- Открутите пробку и полностью слейте масло

- Завинтите пробку после завершения

- Демонтаж смежных компонентов

- Снимите защиту картера (при наличии)

- Отсоедините маслоприемник от корпуса насоса

- Демонтируйте элементы, ограничивающие доступ: приводные цепи, шестерни или кожухи

- Отсоединение креплений насоса

- Выкрутите крепежные болты корпуса ключом подходящего размера

- Зафиксируйте положение приводного вала при откручивании

- Отсоедините электрические разъемы датчиков (если предусмотрены)

- Извлечение насосного узла

- Аккуратно снимите корпус без перекосов

- Контролируйте положение уплотнительных прокладок

- Немедленно закройте масляные каналы ветошью

Перед диагностикой очистите внешние поверхности насоса от загрязнений. Проверьте целостность крепежных элементов и состояние посадочного места на блоке цилиндров. Все уплотнения подлежат обязательной замене при последующей сборке.

Проверка осевого и радиального люфта шестерён

Проверка зазоров является обязательной процедурой при диагностике или ремонте масляного насоса. Несоответствие зазоров нормативам производителя напрямую влияет на производительность насоса и давление в системе смазки. Чрезмерный люфт приводит к падению давления и масляному голоданию двигателя, а слишком малый зазор может вызвать заклинивание шестерён и выход насоса из строя.

Для точного измерения осевого и радиального люфтов шестерён насоса необходимо использовать соответствующий измерительный инструмент и руководствоваться техническими требованиями конкретного двигателя или насоса. Измерения проводятся на полностью собранном насосе, очищенном от старого масла и загрязнений.

Процедура измерения

Измерительный инструмент:

- Набор щупов: Для измерения осевого зазора.

- Часовая индикаторная головка (индикаторный нутромер): Для точного измерения радиального зазора.

- Струбцина или тиски: Для надежной фиксации корпуса насоса.

- Чистая ветошь и масло: Для смазки шестерён перед измерением радиального люфта.

Измерение осевого люфта:

- Зафиксируйте корпус насоса.

- Установите ведущую шестерню в корпус насоса.

- Приложите плоский предмет (линейку, штангенциркуль) поперек корпуса насоса над шестерней.

- Подберите щуп, который с небольшим усилием проходит в зазор между плоским предметом и торцом шестерни. Это и будет величина осевого люфта.

- Сравните полученное значение с допустимым пределом.

Измерение радиального люфта:

- Зафиксируйте корпус насоса.

- Установите обе шестерни (ведущую и ведомую) в корпус насоса. Слегка смажьте зубья шестерён чистым моторным маслом.

- Закрепите индикаторную головку так, чтобы ее ножка упиралась в торец зуба одной из шестерён (обычно ведомой) в зоне зацепления с другой шестерней.

- Предварительно натяните индикатор (установите стрелку на "0" при небольшом нажатии).

- Фиксируя корпус, аккуратно покачивайте шестерню в радиальном направлении (перпендикулярно оси вращения). Максимальное отклонение стрелки индикатора покажет величину радиального зазора между зубьями шестерни и стенкой корпуса.

- Сравните полученное значение с допустимым пределом.

Типичные допустимые зазоры (ориентировочно):

| Тип люфта | Величина | Последствия превышения |

| Осевой люфт | 0.03 - 0.08 мм (макс. ~0.10-0.15 мм*) | Снижение производительности, падение давления масла |

| Радиальный люфт | 0.10 - 0.20 мм (макс. ~0.25-0.35 мм*) | Снижение производительности, падение давления масла, повышенный износ |

*ВАЖНО: Конкретные допустимые пределы всегда указаны в руководстве по ремонту двигателя или насоса. Используйте только паспортные данные!

Если измеренные значения выходят за пределы допусков, установленных производителем, масляный насос подлежит ремонту (при наличии ремкомплекта) или обязательной замене. Несоблюдение требуемых зазоров гарантированно приведет к неисправности системы смазки и возможному серьезному повреждению двигателя.

Измерение зазоров между корпусом и роторами

Проверка радиального зазора выполняется с помощью набора щупов между наружной поверхностью ведомого ротора и внутренней стенкой корпуса насоса. Ведущий ротор при этом должен быть плотно прижат к ведомому в направлении измерения. Допустимое значение обычно не превышает 0.15-0.25 мм – точные параметры указываются в технической документации производителя.

Осевой зазор измеряется микрометром или нутромером при установке роторов в корпус. Определяется расстояние между торцевой поверхностью роторной группы и плоскостью крышки насоса. Превышение нормы (часто в диапазоне 0.03-0.08 мм) приводит к критическому падению давления из-за утечек масла через торцевые полости.

Ключевые этапы контроля

- Подготовка: Очистка посадочных поверхностей от загрязнений и старого герметика.

- Фиксация роторов: Совмещение меток на шестернях, установка в корпус согласно рабочему положению.

- Радиальный зазор:

- Щуп вводится в зоне максимального удаления роторов от центра

- Замер в 3-4 точках по окружности с поворотом группы

- Осевой зазор:

- Монтаж крышки с прокладкой без затяжки болтов

- Измерение щелью между фланцем корпуса и крышкой

- Расчёт: Зазор = (A - B), где A – толщина прокладки, B – глубина посадочного пояска

| Тип зазора | Инструмент | Критическое превышение | Последствие |

|---|---|---|---|

| Радиальный | Набор щупов | 0.25 мм | Снижение производительности |

| Осевой | Микрометр/Нутромер | 0.08 мм | Падение давления в системе |

Результаты замеров сравниваются с допусками изготовителя. Превышение норм требует замены роторной пары или корпуса. Использование изношенных компонентов вызывает недостаточную подачу масла к трущимся поверхностям двигателя.

Контроль упругости пружины редукционного клапана

Упругость пружины редукционного клапана напрямую влияет на рабочее давление масляной системы двигателя. Ослабление характеристик пружины приводит к преждевременному открытию клапана и снижению давления в магистрали, что вызывает масляное голодание нагруженных узлов. Чрезмерная жесткость, напротив, провоцирует запоздалое срабатывание и опасный рост давления выше проектных значений.

Проверка упругости осуществляется на специализированных стендах с помощью калиброванных грузов или динамометрических датчиков. Эталонное значение усилия сжатия пружины до заданной длины строго регламентировано производителем и указывается в технической документации. Отклонение более чем на 10-15% требует обязательной замены компонента.

Ключевые этапы диагностики

- Визуальный осмотр: выявление коррозии, механических повреждений, деформации витков.

- Измерение геометрии: контроль длины в свободном состоянии и диаметра пружины штангенциркулем.

- Испытание под нагрузкой: фиксация усилия при сжатии до рабочего размера.

- Сравнение с нормативами: сопоставление полученных данных с техническими требованиями.

| Признак неисправности | Последствие для системы |

| Провисание пружины | Хронически низкое давление масла, риск задира вкладышей |

| Усталостная деформация | Нестабильное давление, "плавающие" показания датчика |

| Зависание витков | Полное блокирование клапана в закрытом положении |

Процедура контроля проводится при каждом капитальном ремонте насоса или при диагностике отклонений в давлении масла. Запрещается регулировка путем подкладки шайб или растягивания пружины - такие методы нарушают металлургическую структуру материала. Единственным корректным решением при выходе параметров за допуски является установка новой пружины с сертифицированными характеристиками.

Дефектовка поверхности валов и втулок

Визуальный осмотр начинают с выявления явных дефектов: глубоких задиров, рисок, коррозионных пятен или следов перегрева (изменение цвета металла). Особое внимание уделяют рабочим зонам контакта с подшипниками и уплотнениями. Проверяют геометрию валов микрометром или нутромером, фиксируя эллипсность, конусность и биение относительно посадочных шеек. Допустимые отклонения не должны превышать значений, указанных в технической документации производителя.

Тактильный контроль поверхности (например, ногтем) помогает обнаружить забоины и заусенцы. Для точной оценки шероховатости применяют профилометры или сравнительные образцы. Параллельно проверяют посадочные места под шестерни и шкивы на отсутствие проворота (следы фреттинг-коррозии, деформация шпоночных пазов). Обязательно измеряют зазор между валом и втулкой при их сопряжении – превышение нормы указывает на износ.

Критерии выбраковки

- Глубокие риски/задиры (глубже 0.05 мм) в зонах уплотнений

- Выработка контактных поверхностей с образованием "ступеньки"

- Пластическая деформация (вмятины от подшипников качения)

- Коррозия, покрывающая >10% рабочей площади

- Превышение допустимых зазоров в сопряжениях

| Тип дефекта | Метод выявления | Допустимый предел |

|---|---|---|

| Эллипсность вала | Микрометр в 3 сечениях | ≤ 0.01 мм |

| Шероховатость втулки | Профилометр Ra | ≤ 0.32 мкм |

| Зазор вал-втулка | Нутромер/щуп | 0.02-0.05 мм |

При обнаружении локальных дефектов (царапины, выкрашивание) рассматривают возможность шлифовки или полировки с последующим хромированием для восстановления размера. Окончательную выбраковку проводят после сопоставления всех параметров: если стоимость восстановления превышает 70% цены новой детали, узел заменяют. Особо критичны повреждения в зонах масляных каналов – даже незначительные заусенцы нарушают циркуляцию смазки.

Симптомы падения давления в масляной магистрали

Постоянное или периодическое загорание контрольной лампы давления масла на приборной панели – основной индикатор проблемы. Этот сигнал активируется при падении давления ниже минимально допустимого порога, необходимого для безопасной работы двигателя.

Появление металлического стука или грохота из нижней части двигателя, особенно заметного на холостых оборотах или при прогреве. Эти звуки возникают из-за недостаточной подачи масла к коренным и шатунным подшипникам коленчатого вала, что приводит к их сухому трению.

Дополнительные признаки

- Нестабильная работа на холостом ходу: Двигатель может работать с перебоями или глохнуть из-за повышенного трения в узлах.

- Перегрев силового агрегата: Снижение эффективности отвода тепла от трущихся поверхностей из-за недостатка масла.

- Падение мощности: Увеличение механических потерь внутри двигателя снижает его КПД.

| Визуальный осмотр | Последствия игнорирования |

| Наличие металлической стружки в масле (проверяется щупом) | Заклинивание коленчатого вала |

| Снижение уровня масла в картере | Разрушение вкладышей и шеек коленвала |

| Посторонние шумы при резком сбросе газа | Повреждение распредвала и гидрокомпенсаторов |

Важно: Давление может временно восстанавливаться при повышении оборотов, но это не отменяет необходимости срочной диагностики. Продолжение эксплуатации приведет к катастрофическому износу двигателя.

Характерные стуки при заклинивании насоса

При полном заклинивании масляного насоса мгновенно прекращается циркуляция смазочного материала в системе. Давление масла падает до нуля, что вызывает режим сухого трения в критически нагруженных узлах двигателя.

Возникающие стуки имеют выраженный металлический характер и нарастающую интенсивность. Их локализация и оттенок напрямую указывают на конкретные пары трения, оставшиеся без масляной пленки.

Типичные звуковые проявления

- Глухой низкочастотный стук в нижней части блока цилиндров

Причина: Ударное взаимодействие шатунных шеек коленвала с вкладышами из-за исчезновения масляного клина. - Металлическое "цоканье" в зоне ГБЦ

Причина: Контакт кулачков распредвала с сухими поверхностями толкателей или гидрокомпенсаторов. - Звонкий ритмичный перестук при нагрузке

Причина: Деформация и удар поршневых пальцев о стенки бобышек поршня при отсутствии смазки. - Нарастающий гул с вибрацией

Причина: Задиры на коренных подшипниках коленчатого вала, сопровождающиеся локальным перегревом.

| Особенность звука | Корреляция с оборотами | Прогрессирование |

|---|---|---|

| Усиление при резком нажатии на газ | Пропорционально увеличению RPM | Быстрый переход от единичных стуков к сплошному гулу |

| Затихание на холостом ходу | Не исчезает полностью даже на минимальных оборотах | Нарастание амплитуды звука за 10-20 секунд работы |

Отличительная черта стуков при заклинивании насоса – их одновременное появление с загоранием аварийной лампы давления масла. Звуки не локализуются в одном месте, а быстро распространяются по всему блоку цилиндров по мере расширения зоны масляного голодания.

Посторонние металлические частицы на фильтре

Обнаружение металлической стружки или опилок на масляном фильтре свидетельствует о механическом износе компонентов двигателя или масляной системы. Частицы, циркулирующие в системе смазки, улавливаются фильтрующим элементом, предотвращая их попадание в узлы трения. Наличие таких включений требует немедленной диагностики для выявления источника разрушения.

Основными источниками металлических частиц являются: износ подшипников коленчатого вала, деградация вкладышей шатунов, повреждение шестерен масляного насоса или разрушение элементов цепи ГРМ. Алюминиевая стружка чаще указывает на износ поршней или головки блока, стальная – на проблемы с коленвалом, распредвалом или подшипниками, бронзовая – на разрушение втулок.

Последствия игнорирования проблемы

Продолжительная эксплуатация двигателя с металлической стружкой в масле приводит к катастрофическим последствиям:

- Ускоренный абразивный износ трущихся поверхностей

- Закупорка масляных каналов и нарушение смазки нагруженных узлов

- Заклинивание гидрокомпенсаторов или масляного насоса

- Повреждение стенок цилиндров и зеркала коленчатого вала

Для точной идентификации источника частиц выполняют:

- Магнитный анализ стружки (сталь/чугун притягиваются, цветные металлы – нет)

- Лабораторное исследование масла с определением химического состава примесей

- Разборку двигателя с дефектовкой подшипников, валов и шестерен насоса

| Цвет частиц | Вероятный источник | Критичность |

|---|---|---|

| Серебристо-белые | Алюминиевые сплавы (поршни, ГБЦ) | Высокая |

| Золотистые | Медные сплавы (вкладыши, втулки) | Средняя |

| Темно-серые | Сталь (шестерни насоса, коленвал) | Экстренная |

При обнаружении металлических включений запрещается промывка системы без устранения первопричины – это лишь временно удалит стружку, но не остановит процесс разрушения. Требуется полная разборка силового агрегата с заменой поврежденных компонентов и тщательной очисткой масляных магистралей.

Аварийные режимы работы при засорении магистралей

При засорении масляных магистралей резко возрастает гидравлическое сопротивление потока смазочного материала. Насос продолжает нагнетать масло с номинальной производительностью, но из-за препятствия в каналах давление в системе перед местом закупорки стремительно увеличивается. Это провоцирует срабатывание редукционного клапана, который пытается стабилизировать параметры путём сброса части жидкости обратно в поддон.

Длительное функционирование в таком режиме приводит к критическим последствиям: участки двигателя после места засора испытывают масляное голодание. Узлы трения (вкладыши коленвала, распредвалы, поршневые группы) работают без достаточной смазки, вызывая сухое трение и задиры поверхностей. Одновременно растёт температура масла из-за отсутствия циркуляции и теплоотвода, что ускоряет деградацию его свойств.

Типовые сценарии развития аварии

Система защиты двигателя реагирует на засорение магистралей через:

- Активацию аварийной сигнализации – датчик давления масла фиксирует выход значений за допустимые пределы, зажигая контрольную лампу на приборной панели

- Принудительное ограничение оборотов – ЭБУ переводит двигатель в аварийный режим, снижая мощность для минимизации нагрузок

- Аварийную остановку – при критическом падении давления после места засора (например, в системах с турбонаддувом) срабатывает блокировка зажигания

| Параметр | Нормальный режим | Режим засорения |

|---|---|---|

| Давление в магистрали | 2.0–4.5 бар | 6.0+ бар (до срабатывания клапана) |

| Температура масла | 85–105°C | 120–150°C |

| Вибрация насоса | Равномерная | Пульсирующая (из-за кавитации) |

Необратимые повреждения при игнорировании сигналов:

- Оплавление вкладышей коленвала из-за локального перегрева

- Деформация шатунов при заклинивании подшипников

- Разрушение шестерён насоса от кавитации и ударных нагрузок

- Закоксовывание масляных каналов продуктами термического разложения масла

Важно: Эксплуатация двигателя при горящей лампе давления масла более 30 секунд приводит к катастрофическому износу!

Влияние воздушных пробок на подачу масла

Воздушные пробки в масляной системе возникают при попадании воздуха во всасывающую магистраль насоса через неплотные соединения, поврежденные уплотнения или при критическом падении уровня масла. Воздух захватывается маслоприемником вместо жидкости, образуя компрессируемые газовые полости в рабочих камерах насоса. Это нарушает принцип работы шестеренчатых, роторных и других типов насосов, рассчитанных на перекачивание несжимаемых сред.

При наличии воздушных пробок насос теряет способность создавать стабильное давление из-за сжимаемости газовой смеси. Производительность падает пропорционально объему захваченного воздуха – даже 10% газовой фазы снижают эффективность подачи на 25-30%. Возникает явление кавитации, когда при резком повышении давления пузырьки воздуха схлопываются с образованием ударных волн, повреждающих поверхности насоса.

Критические последствия для системы смазки

Нарушение подачи масла из-за аэрации вызывает цепь деструктивных процессов:

- Масляное голодание: подшипники коленвала, распредвала и другие ответственные узлы получают недостаточное количество смазки

- Гидродинамический клин: разрушение масляной пленки в зонах трения из-за нестабильного давления

- Термические перегрузки: снижение теплоотвода от поршневой группы и ГБЦ

- Ускоренный износ: абразивное воздействие на детали при граничном трении

| Параметр | Нормальная работа | Режим с воздушной пробкой |

|---|---|---|

| Давление в системе (бар) | 2.0-6.5 | 0.8-1.5 (пульсирующее) |

| Подача масла (л/мин) | 12-30 | 4-9 |

| Температура масла (°C) | 85-105 | 110-130 |

Для предотвращения аэрации масла обязательна проверка герметичности всасывающей линии, контроль уровня смазки и использование масляных фильтров с противодренажными клапанами. После замены масла или ремонта двигателя требуется принудительная прокачка системы для удаления воздушных карманов.

Подбор новых шестерён по геометрии зубьев

Точное соответствие геометрии зубьев новых шестерён оригинальным параметрам критически важно для корректной работы масляного насоса. Несовпадение профиля зуба даже на доли миллиметра приводит к нарушению герметичности камер нагнетания, снижению давления масла и ускоренному износу деталей. Неправильный зазор между зубьями ведёт к кавитации, повышенным ударным нагрузкам и вибрациям, разрушающим корпус насоса.

Основными контролируемыми параметрами при подборе являются модуль зацепления, угол профиля, коэффициент перекрытия и высота головки зуба. Модуль определяет соотношение диаметра делительной окружности к количеству зубьев и должен строго соответствовать номиналу. Угол зацепления влияет на плавность передачи усилия и уровень шума – для эвольвентных профилей стандарт составляет 20°. Коэффициент перекрытия (ε≥1.2) гарантирует непрерывность подачи масла без пульсаций.

Ключевые параметры геометрии зубьев

| Модуль (m) | Расчётный размер, определяющий шаг зубьев. Измеряется в миллиметрах. |

| Число зубьев (z) | Должно соответствовать паре шестерён для синхронного зацепления. |

| Угол зацепления (α) | Стандартно 20°. Отклонение вызывает шум и точечный износ. |

| Толщина зуба (S) | Контролируется по делительной окружности. Допуск ±0.02 мм. |

| Высота головки зуба (ha) | ha = m для стандартного профиля. Снижение уменьшает производительность. |

Процедура подбора включает три этапа: замер параметров изношенной пары шестерён профилометром или оптическим компаратором, сравнение с паспортными данными производителя, визуальная проверка нового комплекта на отсутствие дефектов обработки. Обязательно проверяются:

- Радиальное биение по наружному диаметру (макс. 0.03 мм)

- Соосность посадочного отверстия и венца

- Шероховатость рабочих поверхностей (Ra ≤ 0.8 мкм)

При установке шестерён с несоответствующей геометрией возникают необратимые последствия: уменьшение производительности из-за снижения объёма перекачиваемого масла, задиры на стенках корпуса от вибрации, разрушение зубьев вследствие ударных нагрузок. Особенно критично отклонение бокового зазора между зубьями – превышение 0.1 мм от номинала вызывает падение давления в системе смазки на 15-20%.

Притирка редукционного клапана после замены

Притирка обязательна даже для нового клапана, так как на его рабочей поверхности и седле остаются микронеровности от производства. Без этой процедуры клапан не сможет герметично перекрывать канал, что приведет к нестабильному давлению масла, его утечкам и преждевременному износу двигателя.

Цель притирки – создать идеально ровную сопрягаемую поверхность между шариком (или плунжером) клапана и его седлом в корпусе насоса. Это обеспечивает точное срабатывание клапана при достижении заданного давления и предотвращает паразитную циркуляцию масла.

Технология притирки

Процесс выполняют с использованием мелкозернистой абразивной пасты (например, алмазной или карбидокремниевой). Основные этапы:

- Тщательно очистите шарик/плунжер клапана и посадочное седло от загрязнений и заводской смазки.

- Нанесите тонкий равномерный слой пасты только на рабочую поверхность седла.

- Установите шарик/плунжер в седло. С легким нажимом проворачивайте его с помощью дрели на низких оборотах или вручную (специальным приспособлением или отверткой) короткими возвратно-поступательными движениями (30-60 секунд).

- Удалите всю пасту и продукты абразии очистителем и безворсовой салфеткой. Повторите притирку с минимальным количеством пасты для контроля качества поверхности.

Контроль герметичности: после сборки насоса проверьте клапан на герметичность. Нагнетайте масло под давлением, близким к рабочему – не должно быть подтеканий в закрытом состоянии. Альтернативно – продуйте сжатым воздухом через канал (клапан обязан удерживать давление).

Специфика замены уплотнительных прокладок корпуса

Замена уплотнительных прокладок корпуса масляного насоса выполняется при обнаружении течи масла в области стыка крышки и основного блока или во время капитального ремонта силового агрегата. Процедура требует обязательного демонтажа насоса с двигателя, что часто связано со снятием дополнительных компонентов: масляного поддона, привода ГРМ или защитных кожухов.

Критически важно очистить привалочные поверхности корпуса и крышки от остатков старой прокладки и герметика металлическим шпателем без повреждения алюминиевых деталей. Используйте только рекомендованный производителем тип новой прокладки (бумажную, резиновую или металлическую) и соблюдайте схему затяжки крепежных болтов с указанным моментом для предотвращения деформации корпуса.

Ключевые этапы и требования

Последовательность операций:

- Слив моторного масла и демонтаж масляного поддона

- Отсоединение маслоприемника и фиксация положения шестерен

- Аккуратное разделение корпуса и крышки после выкручивания болтов

- Удаление следов старой прокладки растворителем

- Установка новой прокладки без перекосов (на сухую поверхность)

Типичные ошибки:

- Применение силиконового герметика вместо штатной прокладки

- Нарушение порядка затяжки болтов «крест-накрест»

- Чрезмерное усилие при затяжке, вызывающее коробление крышки

- Попадание абразивных частиц в масляные каналы при очистке

| Параметр | Требование |

|---|---|

| Момент затяжки болтов | 8-12 Н·м (уточнять по мануалу) |

| Очистка поверхности | Растворитель + пластиковый скребок |

| Контроль после сборки | Проверка давления масла на прогретом двигателе |

Обязательна замена болтов крепления при обнаружении следов растяжения резьбы. Перед установкой насоса заполните его полости чистым моторным маслом для предотвращения воздушных пробок при первом запуске.

Процедура заполнения системы маслом после замены

Перед заливкой нового масла убедитесь, что сливная пробка и старый фильтр установлены на место, а поддон картера очищен от загрязнений. Используйте масло, строго соответствующее спецификациям производителя для данного двигателя по вязкости и классу качества.

Откройте маслозаливную горловину на клапанной крышке и установите чистую воронку. Заливайте масло небольшими порциями, контролируя уровень щупом. Первоначальный объем должен быть на 10-15% меньше указанного в технической документации для предотвращения перелива.

Последовательность действий после заливки

- Запустите двигатель на 1-2 минуты при частоте вращения холостого хода

- Заглушите мотор и выждите 5 минут для стекания масла в поддон

- Проверьте уровень щупом и долейте масло до средней отметки между MIN/MAX

Критически важно: Контролируйте давление масла по приборной панели после запуска. Отсутствие показаний в течение 10 секунд требует немедленной остановки двигателя. Дополнительно проверьте соединения на предмет подтеканий – особенно в зонах масляного фильтра, датчика давления и сливной пробки.

| Параметр | Нормальное значение |

| Время появления давления | 2-5 сек после запуска |

| Давление на холостом ходу | 0.8-1.5 бар |

При первом запуске после замены компонентов масляной системы возможны кратковременные стуки гидрокомпенсаторов из-за наличия воздушных пробок. Если звук не исчезает через 3-5 минут работы, требуется диагностика. Повторно проверьте уровень масла через 100 км пробега – возможна усадка нового фильтра.

Обкатка нового масляного насоса: первые 100 км пробега

Первые километры после установки нового масляного насоса критически важны для формирования правильной рабочей поверхности деталей и обеспечения долговечности узла. На этом этапе происходит притирка сопрягаемых поверхностей шестерен (или роторов), корпуса и вала, удаление микроскопических неровностей, оставшихся после обработки.

Основная цель обкатки – создать оптимальные условия для образования равномерного масляного слоя между трущимися парами без чрезмерных нагрузок, способных вызвать задиры или ускоренный износ. Пренебрежение щадящим режимом в этот период может привести к преждевременному выходу насоса из строя.

Ключевые правила обкатки:

- Плавный запуск: После первого запуска двигателя дайте ему поработать на холостых оборотах (800-1000 об/мин) не менее 5-10 минут. Это позволяет маслу равномерно распределиться по системе, заполнить полости насоса и начать процесс первичной притирки без нагрузки.

- Контроль давления: Внимательно следите за показаниями датчика давления масла на приборной панели. Давление должно стабилизироваться в пределах нормы для данного двигателя на холостом ходу и плавно расти с увеличением оборотов. Недопустимы:

- Отсутствие давления сразу после запуска.

- Сильные колебания стрелки манометра.

- Слишком низкое или слишком высокое давление относительно нормы.

- Щадящий режим движения: В течение первых 100 км избегайте:

- Резких стартов и интенсивных разгонов.

- Длительной езды на высоких оборотах (выше 2500-3000 об/мин для атмосферных двигателей, ниже для турбированных).

- Буксировки прицепа или перегрузки автомобиля.

- Движения на постоянной высокой скорости (например, по трассе). Лучше использовать переменный режим с плавным изменением скорости.

- Контроль уровня и качества масла: Перед началом обкатки и после первых 50 км обязательно проверьте уровень масла щупом. Убедитесь в отсутствии:

- Необычных шумов (гудение, вой, стук) из области насоса.

- Течей масла из-под уплотнений насоса или по стыкам.

- Металлической стружки или нехарактерного блеска в масле (проверка щупом и визуальный осмотр поддона после слива масла после обкатки).

После завершения первых 100 км пробега в щадящем режиме рекомендуется провести контрольный осмотр (при возможности – снятие поддона для визуальной оценки состояния насоса и фильтра) и обязательно заменить моторное масло и масляный фильтр. Это удалит продукты первоначального износа (мельчайшую металлическую пыль), образовавшиеся в процессе притирки деталей насоса. Только после этой замены двигатель можно эксплуатировать в нормальном, в том числе и в более напряженном, режиме.

Контроль давления манометром после ремонта

После сборки двигателя и установки масляного насоса обязателен контроль давления масла манометром. Непосредственное измерение позволяет точно оценить работоспособность насоса, правильность сборки и отсутствие утечек в системе смазки. Запуск двигателя без этой проверки несет риск повреждения из-за масляного голодания.

Манометр подключается к штатному месту датчика давления масла или к специальному контрольному отверстию. Замеры проводятся на разных режимах работы двигателя: на холостом ходу, при средних и максимально допустимых оборотах. Показания сравниваются с техническими нормами, указанными производителем двигателя.

Ключевые этапы и параметры контроля

- Холодный пуск: Давление при запуске холодного двигателя обычно выше нормы из-за густого масла. Резкий скачок и последующая стабилизация – положительный признак.

- Прогрев до рабочей температуры: Основной этап проверки. Давление падает по мере разжижения масла. Значения должны соответствовать спецификации:

- Холостой ход: Минимально допустимое значение (напр., 0.8-1.5 бар).

- Средние обороты (2000-3000 об/мин): Стабильное давление в рабочем диапазоне (напр., 3.0-4.5 бар).

- Пиковые обороты: Давление не должно превышать максимум системы (обычно регулируется редукционным клапаном).

- Стабильность: Показания должны быть устойчивыми, без резких скачков или пульсаций, указывающих на неисправность насоса, засорение фильтра или подсос воздуха.

| Режим работы двигателя | Типичное давление масла (бар) | Признак неисправности |

|---|---|---|

| Холостые обороты (прогретый) | 0.8 - 1.5 | Слишком низкое (утечки, износ насоса) |

| 2000 - 3000 об/мин | 3.0 - 4.5 | Недостаточный рост (засор, низкая производительность) |

| Максимальные обороты | До 5.5 - 6.0 (зависит от двигателя) | Чрезмерно высокое (заклинивший редукционный клапан) |

Отклонение от норм требует немедленной остановки двигателя и повторной диагностики. Возможные причины включают засорение маслоприемника, неправильную сборку насоса (износ шестерен, дефект редукционного клапана), чрезмерные зазоры в подшипниках или негерметичность магистралей. Устранение неполадок проводится до повторного запуска.

Интервалы замены масла как профилактика износа

Соблюдение регламентных интервалов замены масла критически важно для минимизации износа компонентов двигателя, включая масляный насос. Свежее масло сохраняет оптимальные смазывающие и охлаждающие свойства, обеспечивая стабильную работу насоса под давлением. При несвоевременной замене масло теряет вязкостные характеристики, что приводит к кавитации и повышенным нагрузкам на шестерни или роторы насоса.

Деградировавшее масло образует шламовые отложения, которые оседают на фильтрах и каналах системы смазки. Это вынуждает насос работать в режиме повышенного давления для преодоления засоров, ускоряя износ его подшипников и уплотнений. Длительное использование загрязнённого масла провоцирует абразивное истирание рабочих поверхностей насоса металлической стружкой и частицами нагара.

Факторы влияния на интервалы замены

Производители указывают базовые интервалы (обычно 10 000–15 000 км), но реальные условия эксплуатации требуют корректировки:

- Экстремальные режимы: частые холодные пуски, буксировка, езда в пробках сокращают интервал на 30–50%

- Качество масла: синтетические составы допускают больший пробег по сравнению с минеральными

- Возраст двигателя: высокий пробег требует более частой замены из-за увеличенных зазоров в насосе

| Симптомы износа насоса | Причина | Профилактика |

|---|---|---|

| Падение давления масла | Загрязнение редукционного клапана | Замена масла каждые 7 000–8 000 км при тяжёлых условиях |

| Шум при работе | Кавитация из-за загустевшего масла | Использование масел с стабильным HTHS-индексом |

| Металлическая стружка в поддоне | Абразивный износ шестерён | Контроль состояния масла диагностическими тестами |