Материалы и пошаговая инструкция для шумоизоляции авто

Статья обновлена: 01.03.2026

Посторонние шумы в салоне автомобиля – вибрации кузова, гул дорожного покрытия, работа двигателя – утомляют водителя и снижают комфорт при движении.

Качественная шумоизоляция решает эти проблемы, создавая акустически комфортное пространство для поездок любой длительности.

Для достижения результата потребуются специальные материалы: вибропоглощающие мастики, звукоизолирующие барьеры и шумопоглощающие покрытия на основе вспененных полимеров.

Процесс включает подготовку поверхностей, точную раскройку материалов и их послойный монтаж на металлические панели кузова, пол, двери, колесные арки и крышу.

Составление карты шумов: определение проблемных зон

Перед началом работ проведите тестовые поездки на разных скоростях и типах дорожного покрытия. Зафиксируйте основные типы шумов: низкочастотный гул (ходовая часть, колесные арки), высокочастотный свист или вой (уплотнители, щели), дребезжание пластика, резонанс металлических панелей.

Попросите помощника перемещаться по салону во время движения, отмечая локализацию звуков. Используйте мобильные приложения-шумомеры (например, Decibel X) для объективной оценки уровня в децибелах в ключевых точках: зоны дверей, пола, потолка, моторного щита, колесных арок, багажника.

Критические области для диагностики

- Двери: дребезжание динамиков, свист ветра по уплотнителям

- Колесные арки: удары гравия, гул покрышек

- Пол: трансмиссионный шум, вибрации выхлопной системы

- Моторный щит: рокот двигателя, шипение турбины

- Потолок: шум дождя, гул при обдуве антенн

| Тип шума | Источник | Метод проверки |

| Аэродинамический свист | Стыки стекол, уплотнители дверей | Проклейка малярным скотчем на ходу |

| Вибрационный гул | Панели кузова, пластиковая обшивка | Прижатие рукой при движении |

| Ударные звуки | Арки, днище | Поездка по щебню |

Составьте схему салона с цветовой маркировкой зон по интенсивности шума. Особое внимание уделите местам крепления элементов подвески к кузову и технологическим отверстиям заводской сборки – они часто становятся мостами для передачи вибраций.

Требуемые материалы: вибро-, шумоизоляция и герметики

Виброизоляционные материалы предназначены для гашения колебаний металлических поверхностей кузова. Они предотвращают передачу структурного шума от двигателя, ходовой части и аэродинамических воздействий. Основные критерии выбора: плотность, гибкость, термостойкость и адгезионные свойства.

Шумоизоляционные компоненты работают на поглощение воздушных звуковых волн внутри салона. Герметики ликвидируют технологические зазоры и щели – ключевые пути проникновения внешних шумов. Комплексное применение всех трёх групп материалов обеспечивает максимальный акустический комфорт.

Классификация материалов

Виброизоляция:

- Битумно-полимерные мастики с алюминиевым фольгированием (Вибропласт, БимАст)

- Резиново-полимерные составы на самоклеющейся основе

- Листовые материалы с металлическим экраном (толщина 2-4 мм)

Шумоизоляция:

- Многослойные термоакустические композиты (Сплэн, Маделин)

- Пористые материалы: пенополиуретан, войлок, минеральная вата

- Вязкоэластичные наполнители (шумопоглощающая подложка)

Герметики:

- Полиуретановые монтажные пены для скрытых полостей

- Бутилкаучуковые ленты для заклеивания стыков

- Жидкие составы для обработки труднодоступных мест

Дополнительные компоненты: акустические текстильные барьеры, антискрипные прокладки, термостойкий клей-расплав. Для монтажа потребуется строительный фен, валики, нож и обезжириватель.

Инструментарий: от фена до роликов для монтажа

Качественная шумоизоляция требует не только материалов, но и специализированных инструментов. Правильный подбор оборудования ускоряет процесс, повышает точность работ и снижает риск повреждения элементов салона. Отсутствие ключевых приспособлений может сделать монтаж неэффективным или вовсе невозможным.

Инструменты делятся на группы: для демонтажа, подготовки поверхностей, раскроя материалов и фиксации изоляции. Некоторые позиции взаимозаменяемы, но профессиональный подход предполагает использование узкоспециализированных средств. Подготовьте всё до начала работ – это сэкономит время и нервы.

Необходимые инструменты и их функции

| Инструмент | Назначение |

|---|---|

| Строительный фен | Прогрев битумных вибропластин для адгезии на сложных рельефах |

| Резиновые ролики | Прикатка материалов без повреждений, удаление воздушных пузырей |

| Монтажные ножи | Точный раскрой изоляции по контуру панелей |

| Скребки пластиковые | Демонтаж обшивок без царапин на пластике |

| Торцевые ключи | Снятие кресел и технологических люков |

| Обезжириватель | Очистка металла перед наклейкой виброизоляции |

| Рулетка/маркер | Разметка материалов перед раскроем |

| Плоскогубцы-кусачки | Удаление заводских клипс и крепежей |

| Двусторонний скотч | Предварительная фиксация тяжелых материалов |

| Распылитель для клея | Равномерное нанесение состава на сплинтеры |

Полный демонтаж салона: сиденья, обшивки, ковры

Начните с отсоединения аккумулятора для безопасности, особенно при работе с электронными компонентами сидений. Подготовьте набор инструментов: торцевые головки (чаще 10-14 мм), ключи TORX, крестовые и плоские отвертки, съемники клипс и пластиковый монтажный инструмент для избежания царапин на пластике.

Заранее организуйте зону для хранения снятых деталей: используйте контейнеры для мелких крепежей с подписями или фотофиксацией позиций. Удалите личные вещи и напольные коврики, освободив доступ к точкам крепления основных элементов салона.

Последовательность работ

Снятие сидений:

- Передние кресла: открутите 4 болта крепления к кузову (часто под пластиковыми заглушками). Отсоедините электрические разъемы подогрева, подушек безопасности и моторов регулировок, нажав на фиксаторы. Приподнимите сиденье и вынесите из салона.

- Задний диван: найдите скобы или клипсы крепления у основания спинки. Резко потяните вверх и на себя, освобождая фиксаторы. Для разборных конструкций сначала снимите нижнюю часть, затем открутите болты крепления спинки.

Демонтаж обшивок:

- Пороги: подденьте пластиковыми лопатками, открутите саморезы под заглушками

- Центральная консоль: снимите подстаканники, рычаг КПП/рукоятку тормоза, открутите крепеж под декоративными накладками

- Боковые панели: начните с передних стоек (A-пиллар), затем дверные карты (если не сняты ранее), задние стойки (C-пиллар)

- Потолок: демонтируйте плафоны освещения, ручки, козырьки. Освободите клипсы, начиная с задней части

Извлечение коврового покрытия:

- Отсоедините крепления педальных узлов (при необходимости)

- Снимите пластиковые накладки порогов и нижней части торпедо

- Потяните ковер от передних кресел к задней части, освобождая из-под обшивок

- Извлеките полностью, при необходимости разрезая старую шумоизоляцию под ним

| Компонент | Типовой крепеж | Риски |

|---|---|---|

| Передние сиденья | Болты M10-M12, электрические разъемы | Повреждение проводки подушек безопасности |

| Обшивка потолка | Пластиковые клипсы, саморезы | Поломка креплений, деформация каркаса |

| Заводской ковер | Клейкая лента, текстильные липучки | Разрыв материала, остатки клея на металле |

Особое внимание уделяйте маркировке разъемов и фишек – используйте цветной скотч с номерами. При снятии обшивок прикладывайте усилие строго перпендикулярно поверхности для сохранения клипс. Перед укладкой нового шумоизоляционного материала тщательно удалите остатки старого клея и обезжирьте металл.

Очистка и обезжиривание кузовных панелей

Качество адгезии шумоизоляционных материалов напрямую зависит от безупречной чистоты поверхности. Любые загрязнения, пыль, следы масла или заводского антикора снижают сцепление вибропласта и изоляторов, что ведет к отслаиванию и снижению эффективности.

Перед наклеиванием материалов необходимо тщательно удалить все посторонние частицы и жировые пленки. Невыполнение этого этапа сводит на нет все дальнейшие работы, так как даже незаметные глазу загрязнения ухудшают контакт клеевого слоя с металлом.

Необходимые материалы и инструменты

- Средство для обезжиривания (специализированный автомобильный очиститель, изопропиловый спирт)

- Чистые безворсовые салфетки из микрофибры или х/б ткани

- Пластиковый скребок для удаления старых покрытий

- Пылесос с щелевой насадкой

- Мягкие щетки (кисть или зубная щетка для труднодоступных мест)

Порядок работ:

- Механически удалите крупный мусор, остатки старой шумоизоляции и заводских мастик пластиковым скребком. Избегайте металлических инструментов – они повреждают металл.

- Пропылесосьте всю поверхность, уделяя внимание стыкам, ребрам жесткости и углублениям. Щетка поможет вымести пыль из сварных швов.

- Обильно нанесите обезжириватель на салфетку (не распыляйте напрямую на панель во избежание попадания на проводку). Протрите металл последовательными движениями без сильного нажима.

- Смените салфетку и повторите обработку 2-3 раза до полного удаления жирных следов. Особое внимание – местам крепления ручек, порогам, зонам около уплотнителей.

- Дождитесь полного испарения состава (5-15 минут в зависимости от вентиляции). Проверьте чистоту – поверхность должна быть матовой, без разводов.

Важно: Работайте в перчатках – потожировые следы от пальцев ухудшают адгезию. Контролируйте отсутствие влаги перед монтажом материалов – остатки растворителя или конденсат нарушают свойства клея.

Антикоррозийная обработка оголённого металла

Перед наклейкой шумоизоляционных материалов необходимо тщательно обработать все участки с повреждённым ЛКП, сколами или царапинами. Оголённый металл под вибро- и шумоизоляцией начнёт ржаветь из-за конденсата, что со временем разрушит кузов и сведёт на нет эффект от работ.

Пропуск этого этапа приведёт к скрытому развитию коррозии под слоем изоляции. Устранить такие очаги впоследствии будет крайне сложно – потребуется полный демонтаж материалов и дорогостоящий ремонт с заменой прогнивших фрагментов.

Необходимые материалы и инструменты

- Обезжириватель (уайт-спирит, антисиликон)

- Преобразователь ржавчины (при наличии окислов)

- Антикоррозийный грунт (кислотный или эпоксидный)

- Корщётка (ручная или насадка на дрель)

- Абразивная бумага (P180-P240)

- Салфетки безворсовые

- Респиратор и перчатки

Порядок работ

- Зачистите металл корщёткой до блеска, удаляя рыхлую ржавчину и остатки старого покрытия.

- Обработайте проблемные зоны преобразователем ржавчины (если требуется), следуя инструкции производителя.

- Обезжирьте поверхность, используя чистую салфетку и обезжириватель.

- Нанесите антикоррозийный грунт тонким равномерным слоем на всю оголённую площадь. Для труднодоступных мест используйте аэрозольный вариант.

- Дождитесь полной полимеризации грунта (время указано на упаковке).

- При необходимости нанесите второй слой грунта после лёгкой шлифовки первого.

| Тип антикора | Особенности | Время сушки |

|---|---|---|

| Кислотный грунт | Химически связывается с металлом, требует покрытия сверху акриловым грунтом | 20-40 минут |

| Эпоксидный грунт | Создаёт непроницаемую плёнку, не боится влаги, можно клеить изоляцию сразу | 12-24 часа |

Важно: Клеить шумоизоляционные материалы можно только на абсолютно сухую прогрунтованную поверхность. При использовании эпоксидных составов убедитесь в полной полимеризации – недосушенный грунт снизит адгезию вибропласта.

Раскрой материалов по шаблонам поверхностей

Шаблоны изготавливаются из плотной бумаги или картона путём точного переноса контуров изолируемых поверхностей кузова. Каждый шаблон маркируется с указанием зоны установки (дверь, крыша, пол) и ориентации (лево/право, верх/низ).

При раскрое шаблоны раскладывают на листе материала с учётом рационального использования площади. Особое внимание уделяют направлению волокон у анизотропных материалов и сохранению технологических отверстий для крепежа, проводки и элементов интерьера.

Ключевые правила раскроя

- Материал без подложки (вибропласт, сплэн): шаблон накладывается лицевой стороной вверх

- Материал с клеевым слоем (битопласт, маделин): шаблон размещают на обратной стороне

- Вырезают по контуру с запасом 3-5 мм для компенсации неровностей поверхности

| Особенности | Тонкие материалы (2-3 мм) | Толстые материалы (4-10 мм) |

|---|---|---|

| Инструмент | Канцелярский нож | Монтажный нож с усиленным лезвием |

| Обработка кромок | Не требуется | Скос 45° в местах стыков |

Примечания:

- Для сложных рельефов создавайте составные шаблоны с перехлёстом 15-20 мм

- Зоны крепления сидений и ремней безопасности усиливайте металлическими шайбами в местах отверстий

- Перед финальной резкой проверяйте соответствие шаблона на автомобиле

Монтаж вибропоглощающих слоёв на полу

Перед началом работ демонтируйте сиденья, пороги, напольное покрытие и заводской ковёр, тщательно очистите металлическую поверхность кузова от грязи, пыли и остатков старых материалов с помощью обезжиривателя. Прогрейте салон до 20-25°C для оптимальной адгезии материалов.

Разметьте и нарежьте вибропоглощающие листы (типа Вибропласт, БимАст) по форме участков пола, учитывая рельеф, технологические отверстия и крепежные точки. Используйте шаблоны из картона для сложных зон.

Технология оклейки

Последовательно заполняйте участки пола:

- Туннель КПП/карданного вала – ключевая зона вибраций

- Места крепления сидений – усиливайте в 2 слоя

- Зоны под ногами водителя и пассажиров

- Заднюю часть пола до спинок сидений

При монтаже:

- Снимайте защитную плёнку с материала небольшими участками

- Прикатывайте листы силиконовым валиком от центра к краям

- Обеспечивайте нахлёст 10-15 мм на штатные вибродемпферы кузова

- Обрабатывайте стыки строительным феном для герметизации

Обязательно вырежьте отверстия под:

| Элемент | Диаметр отверстия |

| Крепежные болты | На 3-4 мм больше резьбы |

| Электрожгуты | С запасом +10 мм |

| Дренажные пробки | Точное соответствие |

Проверьте отсутствие пузырей и непроклеенных участков. Установите обратно демонтированные элементы только после полной полимеризации клея (12-24 часа).

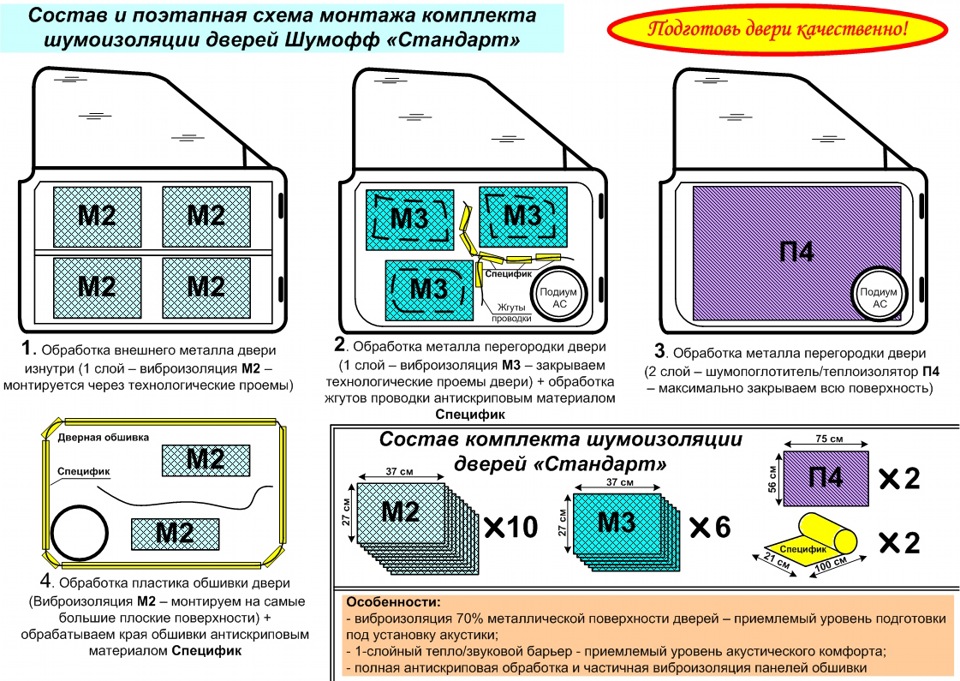

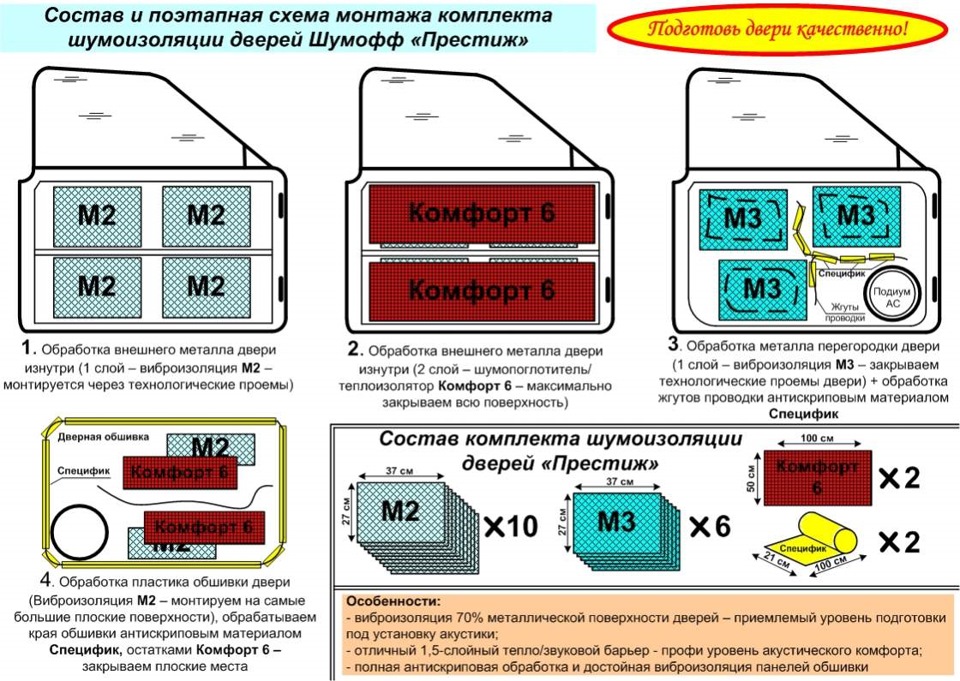

Обработка дверных карт и внутренних полостей дверей

Для эффективной шумоизоляции дверей автомобиля необходимо обработать как внутренние металлические полости, так и пластиковые дверные карты. Основная задача – подавить вибрации металла и перекрыть пути проникновения внешних шумов в салон через технологические отверстия и щели. Используются вибропоглощающие и звукоизолирующие материалы разной плотности и структуры.

Начинают работу с демонтажа дверных карт и заводской влагозащитной пленки. Тщательно очищают металлические поверхности от загрязнений и обезжиривают их. Особое внимание уделяют скрытым полостям внутри двери, куда проникает дорожный шум – эти зоны требуют плотного заполнения.

Этапы и материалы

Вибродемпфирование металла:

- Наклейте битумные или бутилкаучуковые вибропоглотители (типа StP Aero, Shumoff Standard) на внешнюю металлическую панель двери.

- Закройте минимум 60-70% площади, избегая механизмов стеклоподъемников и проводки.

- Прокатайте материалы валиком для адгезии.

Звукоизоляция полостей:

- Заполните вертикальные стойки и технологические отверстия синтетическим волокном (холстопрошивной ватой, термоскрепленным холлофайбером).

- Используйте жидкие шумоизоляторы (антигравий) для труднодоступных полостей через монтажные отверстия.

Обработка дверной карты:

| Зона | Материал | Способ нанесения |

| Внутренняя поверхность | Легкий звукопоглотитель (вспененный полиэтилен 4-10 мм) | Сплошная оклейка |

| Места прилегания к металлу | Вибропоглощающая лента | Полосы по периметру |

| Отверстия динамиков | Пористый герметик (типа Vibrofix) | Кольцевая прокладка |

Финишные работы:

- Установите новую мембранную влагоизоляцию вместо штатной пленки.

- Проклейте стыки двери и кузова уплотнительной лентой (D-профиль).

- Соберите конструкцию, проверив работу замков и стеклоподъемников.

Тонкости изоляции передних крыльев в салоне

Основная сложность заключается в ограниченном доступе к внутренним полостям крыльев через салон. Необходимо демонтировать обшивку порогов, торпедо и пластиковые заглушки в районе ног передних пассажиров. Это требует аккуратности при снятии клипс и фиксаторов – поврежденные крепежи потом создадут скрипы.

Приоритетной зоной для обработки становятся вертикальные перегородки между салоном и колесными арками. Именно через них передается большая часть дорожного гула и ударов камней. Требуется тщательная обезжировка металла в этих участках, иначе вибропластик не обеспечит полного прилегания.

Ключевые этапы и нюансы

Используйте комбинированные материалы: первый слой – вибродемпфирующий состав (например, StP Aero), второй – легкий шумоизолятор с закрытыми порами (типа битопласта 5 мм). Вибропластик клейте фрагментами 15×20 см с нахлестом 1 см, избегая сплошного покрытия – это утяжелит конструкцию.

- Вырежьте шаблоны из картона по форме скрытых полостей перед раскроем материала

- Прогревайте битумную основу вибропластика строительным феном при температуре ниже +10°C

- Усиливайте зоны крепления амортизаторов и стаканчиков стоек дополнительными слоями

Критические ошибки:

- Закрытие технологических отверстий для стока воды

- Проклейка подвижных элементов (тяг ручника, тросов АКПП)

- Установка толстых слоев изолятора возле педального узла

| Проблемная зона | Решение |

| Острые кромки арки | Закройте кромочной лентой во избежание порезов материала |

| Электропроводка | Фиксируйте хомутами поверх изоляции |

| Точки крепления обшивки | Прорезайте крестообразные отверстия под клипсы |

После монтажа проверяйте отсутствие контакта изоляции с подвижными частями рулевой рейки. Завершающий этап – герметизация стыков акриловым составом, особенно в местах примыкания к кузовным усилителям. Результат оценивайте тест-драйвом на щебеночном покрытии – посторонние шумы от колес должны сократиться на 60-70%.

Защита потолка автомобиля от структурного шума

Структурный шум проникает через металл крыши, усиливаясь вибрацией тонкого листового потолка при движении. Основная задача – подавить резонанс и блокировать передачу колебаний от внешних панелей к внутренней обшивке. Это требует создания многослойного барьера с вибро- и звукопоглощающими материалами.

Ключевой этап – демонтаж штатного потолочного покрытия, пластиковых ручек, плафонов освещения и облицовок стоек для полного доступа к металлической поверхности. Необходимо тщательно очистить и обезжирить основу, уделяя внимание стыкам и ребрам жесткости, где часто возникают "звуковые мостики".

Материалы и технология нанесения

Используйте комбинацию материалов:

- Вибродемпфер (Бимаст, Вибропласт): Наклеивается фрагментарно (30-70% площади) на центральные участки металла, избегая технологических отверстий. Особенно эффективен на плоских зонах.

- Шумопоглотитель (Сплэн, Акустик Вулкан): Монтируется поверх вибродемпфера сплошным слоем. Толщина (15-30 мм) критична для гашения воздушных шумов.

- Изоляция стыков: Проклейка технологических зазоров бутил-каучуковой лентой (Маделин, Терморан).

Порядок работ:

- Раскрой материалов по форме потолка с запасом 2-3 см.

- Прогревание поверхности и материалов строительным феном (особенно при температуре ниже +15°C).

- Поэтапное приклеивание: сначала вибродемпфер, затем шумопоглотитель. Разглаживать от центра к краям валиком.

- Обрезка излишков вокруг отверстий под плафоны/ручки после полной фиксации.

- Монтаж штатной обшивки с контролем защелкивания всех креплений.

| Ошибка | Последствие | Решение |

|---|---|---|

| Неплотное прилегание шумопоглотителя | Свист, дребезжание на скорости | Использовать клеевые составы с высокой адгезией |

| Перекрытие вентиляционных отверстий | Конденсат, нарушение климат-контроля | Вырезать отверстия по шаблону штатной обшивки |

| Толстый слой на изгибах потолка | Деформация обшивки, зазоры | Использовать эластичные материалы (макс. 30 мм) |

Важно: При работе с потолком избегайте избыточного веса – комбинируйте тяжелые вибродемпферы с легкими шумопоглотителями на основе полиэфирного волокна. Проверяйте отсутствие контакта утеплителя с электропроводкой.

Комплексная обработка багажника и пола

Багажник и пол – критические зоны для шумопоглощения, так как через них передаются вибрации от дорожного покрытия, глушителя и ходовой части. Без качественной обработки этих поверхностей добиться тишины в салоне невозможно, даже при изоляции дверей и крыши.

Работы начинаются с полной разборки: снимаются обивка, ковры, пластиковые панели и технологические заглушки. Все поверхности тщательно обезжириваются ацетоном или уайт-спиритом, удаляются следы коррозии. Особое внимание уделяется стыкам, сварным швам и скрытым полостям – именно они часто становятся источниками скрипов.

Этапы и материалы

Основные слои изоляции:

- Вибродемпфирующий слой (Бимаст, Вибропласт): наклеивается на 60-80% металлических поверхностей пола и багажника, уделяя внимание центрам крупных панелей. Толщина – 2-3 мм.

- Шумопоглощающий слой (Сплэн, Акустик Вулкан): монтируется поверх виброизоляции сплошным ковром. Оптимальная толщина – 10-20 мм.

- Антискрипные прокладки: устанавливаются в местах контакта пластиковых панелей с кузовом перед обратной сборкой.

Порядок работ:

- Обработка колесных арок – нанесение виброматериала + шумопоглотителя в 2 слоя.

- Укладка изоляции на пол багажника и заднюю полку (включая ниши для запаски).

- Оклейка боковых стенок багажника с заходом на стойки.

- Изоляция тоннеля для выхлопной системы и топливных магистралей.

- Герметизация технологических отверстий монтажной пеной или резиновыми заглушками.

| Зона | Рекомендуемый материал | Толщина слоя |

|---|---|---|

| Колесные арки | Вибропласт + Сплэн 3004 | 2мм + 12мм |

| Пол багажника | Бимаст Бомб + Акустик Вулкан | 3мм + 15мм |

| Задняя полка | Вибротон + Бипласт | 1.5мм + 8мм |

При монтаже избегайте перекрытия вентиляционных каналов и крепежных отверстий. Шумопоглощающие маты стыкуются внахлест на 1-2 см без зазоров. Для сложных рельефов материал предварительно прогревается строительным феном. После укладки всех слоев производится контрольная сборка пластиковых элементов с проверкой на скрипы перед окончательной фиксацией.

Изоляция задних колесных арок в салоне

Задние колесные арки – критически важная зона для подавления дорожного шума, вибраций и гула покрышек, особенно на неровном покрытии. Основной шум проникает через металл арок в багажное отделение и салон, создавая дискомфорт даже при качественной изоляции пола. Работы ведутся со стороны салона после демонтажа обшивок багажника и задних сидений.

Эффективность достигается комбинацией вибродемпфирующих и звукопоглощающих материалов, наносимых на очищенную поверхность металла. Обязательна тщательная подготовка поверхности: удаление грязи, обезжиривание и просушка. Уделите особое внимание стыкам и технологическим отверстиям – они требуют герметизации.

Материалы и этапы работ

Необходимые материалы:

- Вибропластик (толщиной 2-3 мм) – для подавления резонанса металла

- Шумопоглотитель (битумный войлок, вспененный полиуретан 10-20 мм) – блокирует воздушный шум

- Алюминиевый скотч или акриловый герметик – для изоляции стыков и отверстий

- Специальный обезжириватель и резиновый валик

Последовательность действий:

- Демонтируйте пластиковые обшивки арок, сиденья и ковры в багажнике.

- Очистите металл щеткой, обезжирьте и высушите поверхность.

- Заклейте монтажные отверстия и стыки алюминиевым скотчем/герметиком.

- Наклейте вибропластик, разглаживая валиком от центра к краям (покрытие 60-80% поверхности).

- Поверх вибропластика монтируйте слой шумопоглотителя сплошным ковром.

- Верните на место демонтированные элементы салона.

Особенности монтажа:

| Зона | Рекомендация |

| Вертикальные поверхности арок | Используйте вибропластик с клеевым слоем, усиленный валиком |

| Изгибы и рельеф | Разрезайте материал на сегменты, избегайте складок |

| Примыкание к порогам | Выводите изоляцию с нахлестом 3-5 см на смежные поверхности |

Проверьте отсутствие контакта изоляции с подвижными элементами подвески. После монтажа тест-драйв выявит разницу: снизится низкочастотный гул, станет тише на скоростях выше 60 км/ч. Комбинируйте с обработкой арок снаружи (антигравийное покрытие) для максимального эффекта.

Установка напыляемых составов в скрытые полости

Обработка скрытых полостей напыляемыми составами (жидкой шумоизоляцией) – ключевой этап для блокирования структурного шума и вибраций, передающихся через металл кузова. Этот материал, обычно на основе битума или синтетических полимеров с добавлением алюминиевой фольги или резиновой крошки, после застывания создает упругое, плотно прилегающее покрытие, гасящее резонансы.

Для работы потребуется специальный аппарат безвоздушного распыления (типа "шумоизоляционного пистолета"), подключенный к компрессору с достаточной производительностью (рекомендуется от 8 бар и 200 л/мин). Состав поставляется в ведрах или бочках, его необходимо тщательно перемешать перед заправкой в аппарат. Обязательны средства индивидуальной защиты: респиратор с фильтрами органических паров, защитные очки, перчатки и спецодежда.

Технология нанесения

Перед началом работ необходимо демонтировать все элементы интерьера, закрывающие целевые полости (дверные карты, обшивку потолка, сиденья, ковры, пластиковые заглушки). Поверхности тщательно очищаются от пыли, грязи, масляных пятен и старой антикора с помощью обезжиривателя и ветоши. Особое внимание уделяется сварным швам и стыкам.

Нанесение производится через технологические отверстия в кузовных усилителях (либо через заранее просверленные отверстия минимального диаметра в скрытых местах, которые позже герметизируются). Пистолет держат перпендикулярно поверхности на расстоянии 30-50 см. Критически важно обеспечить равномерное распыление тонким слоем (2-3 мм), избегая подтеков и заполнения дренажных отверстий в дверях, порогах и стойках. Последовательно обрабатываются:

- Внутренние полости дверей (вся внешняя металлическая панель)

- Пороги вдоль всего автомобиля

- Стойки лобового и заднего стекла (A, B, C, D-стойки)

- Пространство за колесными арками из салона

- Туннель центральной передачи (если доступен)

- Задняя панель (полость между салоном и багажником)

- Крыша (через отверстия в стойках или после снятия обшивки)

После распыления составу требуется время для полной полимеризации (срок указан производителем, обычно 12-24 часа). Только после этого можно устанавливать демонтированные элементы обшивки на место. Категорически запрещено эксплуатировать автомобиль или монтировать элементы интерьера до полного высыхания состава во избежание повреждений и сохранения токсичности паров.

Эффективность метода напрямую зависит от тщательности подготовки поверхности и равномерности нанесения покрытия на максимально возможную площадь внутренних кузовных панелей. Этот этап значительно снижает низкочастотный гул и "звон" кузова.

Монтаж звукопоглощающих слоёв поверх виброизоляции

После завершения виброизоляции кузовных панелей приступают к укладке звукопоглощающих материалов. Эти слои поглощают воздушные шумы и эхо, создавая акустический комфорт в салоне. Ключевое правило – звукопоглотитель монтируется строго поверх вибродемпфирующего слоя, закрывая его полностью без зазоров.

Материал нарезается по форме обрабатываемой зоны с небольшим запасом (5-10 мм) для плотного прилегания к рельефу. Для фиксации используют:

- Клей-распыл (наиболее надёжный вариант)

- Двусторонний скотч (для плоских поверхностей)

- Собственный клеевой слой материала (если предусмотрен)

Избегайте монтажа на термоклей – он плавится при нагреве.

Технология укладки по зонам

Пол: Звукопоглотитель укладывают поверх виброизоляции сплошным ковром. В зонах крепления сидений и порогов делают аккуратные прорези, не допуская складок. Материал должен повторять контуры металла.

Двери: Закрывают внутреннюю полость двери, оставляя технологические отверстия под динамики и проводку. Для гидроизоляции поверх звукопоглотителя монтируют штатную мембрану или спецплёнку.

Крыша: Материал приклеивают между рёбрами жёсткости. Толщину подбирают так, чтобы не мешать установке обивки. Особое внимание – стыкам у люка.

Багажник: Обрабатывают заднюю полку, колесные арки и боковины. В зоне запаски оставляют доступ к креплению.

| Контрольная точка | Действие |

|---|---|

| Стыки материалов | Проклеивают внахлёст (20-30 мм) |

| Электрические компоненты | Изолируют от контакта со звукопоглотителем |

| Вентиляционные каналы | Не перекрывать! |

После монтажа всех слоёв проверяют работоспособность механизмов (стеклоподъёмники, сиденья), отсутствие посторонних звуков при сборке обшивки. Толщина "пирога" не должна мешать установке штатных элементов.

Герметизация технологических отверстий в полу

Технологические отверстия в полу салона, предназначенные для заводской сборки и прокладки коммуникаций, становятся основными проводниками дорожного шума, вибраций и проникновения пыли. Незакрытые полости создают акустические мостики, через которые особенно эффективно передается гул от покрышек и трансмиссии, значительно снижая общую эффективность шумоизоляции.

Герметизация этих отверстий блокирует прямой путь проникновения звуковых волн в салон и предотвращает возникновение резонанса в металлических полостях кузова. Работу выполняют после тщательной очистки и обезжиривания поверхностей, используя специализированные материалы, устойчивые к перепадам температур и вибрационным нагрузкам.

Материалы и порядок работ

Рекомендуемые материалы:

- Жидкая шумоизоляция (типа "Жидкий Тяжелый Пластик"): пластичные мастики на битумной или синтетической основе, наносятся кистью или шпателем

- Алюминиевые заглушки: металлические пластины с клейким слоем и демпфирующей прослойкой

- Скотч-герметик бутиловый: самоклеящиеся ленты для небольших отверстий

- Эпоксидная шпатлевка: для отверстий сложной формы

Пошаговая технология:

- Удалить заводские пластиковые заглушки и полностью очистить периметр отверстий от грязи, ржавчины и заводской смазки растворителем

- Обработать кромки антикоррозийным составом

- Для отверстий диаметром до 5 см:

- Заполнить полость поролоновым шнуром

- Закрыть поверхность бутиловой лентой в 2 слоя с перехлестом 3 см

- Для крупных технологических окон:

- Вырезать алюминиевую заглушку на 2 см больше отверстия

- Нанести вибродемпфирующий состав по контуру

- Приклеить пластину с плотным прижимом

- Проклеить стыки бутиловым шнуром

- Для щелевидных отверстий:

- Заполнить полость жидкой шумоизоляцией слоем 5-7 мм

- Усилить стекловолоконной сеткой при ширине щели > 3 см

| Тип отверстия | Оптимальный материал | Толщина слоя |

|---|---|---|

| Круглые (до 50 мм) | Бутиловая лента | 3-4 мм |

| Крупные технологические | Алюминиевые пластины + мастика | 2 мм + 5 мм |

| Сварные щели | Жидкий пластик | 5-7 мм |

При нанесении материалов обеспечивать полную адгезию к металлу без воздушных пузырей. Излишки мастики удалять сразу после нанесения. Обязательно оставлять дренажные каналы в порогах для отвода конденсата. После герметизации проверить отсутствие контакта с электропроводкой.

Аккуратное восстановление интерьера автомобиля

После завершения укладки шумоизоляционных материалов критически важно правильно восстановить салон, избегая повреждений элементов обивки и крепежей. Все демонтированные детали (панели, сиденья, обшивку потолка) необходимо тщательно осмотреть на предмет трещин или деформаций перед обратной установкой.

Очистите посадочные места и крепления от остатков клея или загрязнений, используя мягкие чистящие средства без агрессивных растворителей. Убедитесь в целостности клипс и пластиковых фиксаторов – при обнаружении сломанных элементов сразу замените их во избежание дребезжания при движении.

Ключевые этапы сборки

- Установка крупных компонентов:

- Закрепите сиденья штатными болтами с рекомендуемым моментом затяжки

- Смонтируйте ковровое покрытие, точно совмещая отверстия под педали и пороги

- Монтаж панелей:

- Начинайте с нижних элементов (торпедо, боковины центрального тоннеля)

- Фиксируйте обшивку дверей, начиная с верхнего края, с равномерным нажимом по периметру

- Финальные проверки:

- Протестируйте работу электростеклоподъемников и механизмов сидений

- Убедитесь в отсутствии зазоров между панелями и посторонних скрипов при нажатии

- Проверьте корректность работы вентиляции – не пережаты ли воздуховоды

| Типичные ошибки | Последствия | Профилактика |

| Перетяжка крепежей | Деформация пластика, трещины | Использование динамометрического ключа |

| Повреждение клипс | Дребезжание, люфт панелей | Применение съемников, прогрев креплений феном |

| Перекос обшивки | Щели, заедание кнопок | Предварительная примерка без фиксации |

Важно: перед окончательной сборкой проложите скрытую проводку для возможного будущего тюнинга (динамиков, подсветки) через гофротрубки, чтобы избежать повторного демонтажа. Все технологические отверстия после прокладки кабелей герметизируйте силиконом.

Тестирование электрооборудования после сборки

После завершения монтажа шумоизоляции и обратной сборки салона крайне важно провести комплексную проверку всех электронных систем автомобиля. В процессе работ могли быть случайно повреждены провода, нарушены контакты в разъемах или смещены датчики, что требует обязательного контроля перед эксплуатацией.

Игнорирование тестирования чревато короткими замыканиями, выходом из строя дорогостоящего оборудования (магнитолы, усилителей), ложными срабатываниями систем безопасности или полным отказом критических узлов – например, датчиков парковки или подушек безопасности. Неисправности могут проявиться не сразу, а постепенно усугубляться.

Этапы проверки электросистем

- Визуальный осмотр:

- Проверьте целостность изоляции проводов в зонах монтажа шумоизоляции

- Убедитесь в надежности подключения всех разъемов (радио, блоки управления, датчики)

- Контролируйте правильность укладки жгутов (без перегибов и натяжения)

- Функциональное тестирование:

- Аудиосистема: включите на средней громкости, проверьте все динамики, отсутствие хрипов и помех

- Освещение: активируйте фары, габариты, стоп-сигналы, поворотники, подсветку салона

- Комфорт: протестируйте стеклоподъемники, замки, обогрев сидений/зеркал, климат-контроль

- Безопасность: проверьте работу парктроников, камер, подушек безопасности (диагностика сканером)

- Диагностика скрытых проблем:

- Замерьте напряжение АКБ при включенных потребителях (норма: 13.5-14.5V)

- Проверьте отсутствие ошибок в ЭБУ через диагностический разъем OBD-II

- Прослушайте реле и блоки управления на предмет аномальных щелчков или гудения

Диагностика результата на разных скоростях

Проверка эффективности шумоизоляции требует последовательного тестирования на характерных скоростных режимах, где проявляются специфические типы шума. Начните с городского движения (40-60 км/ч), акцентируя внимание на низкочастотном гуле от дорожного покрытия и работе подвески, затем перейдите к загородным трассам (80-110 км/ч), фиксируя аэродинамические шумы и вибрации кузова.

Используйте мобильное приложение-шумомер (например, Decibel X) для объективных замеров, разместив смартфон на центральной консоли. Сравните показатели до и после изоляции на идентичных участках дороги, контролируя внешние факторы: состояние покрытия, погоду, уровень трафика. Параллельно ведите субъективную оценку по ключевым параметрам.

Критерии оценки

- Низкочастотный гул (30-200 Гц)

Уменьшение вибраций от двигателя/подвески на разгоне и неровностях - Аэродинамический свист (1-5 кГц)

Отсутствие воя ветра в зоне зеркал/дверных уплотнителей - Шипение покрышек

Снижение высокочастотного рокота на асфальте разной зернистости

| Скорость | Целевые шумы | Метод проверки |

|---|---|---|

| 40-60 км/ч | Стуки подвески, трансмиссионный гул | Проезд лежачих полицейских, разгон на 2-3 передаче |

| 80-100 км/ч | Шипение резины, вибрации дверей | Движение по бетонному/грунтовому покрытию |

| 110+ км/ч | Свист стыков стекол, гул в области крыши | Ровный участок трассы без попутного транспорта |

Фиксируйте остаточные проблемы – например, дребезжание пластика или локальные сквозняки. Это укажет на слабые зоны (двери, арки колес, пол багажника), требующие дополнительной обработки вибро- или звукоизоляторами. Повторяйте замеры после каждой доработки.

Список источников

Для подготовки материала о шумоизоляции автомобиля использовались специализированные технические ресурсы, практические руководства и экспертные мнения. Основное внимание уделялось проверенным методам и актуальным технологиям, применяемым в автомобильном тюнинге.

Следующие источники предоставили детальную информацию о материалах, инструментах и пошаговых процессах звукоизоляции. Данные верифицированы на соответствие современным стандартам качества и безопасности работ.

Ключевые материалы

- Техническая документация производителей вибро- и шумоизоляционных материалов (StP, Shumoff, Splen)

- Практическое руководство "Автомобильная шумоизоляция: полное пособие" издательства "За рулём"

- Отчеты испытаний НИИ Автопрома по эффективности звукопоглощающих покрытий

- Специализированные форумы: Drive2.ru (раздел "Тюнинг"), CarAudioForum.ru

- Видео-инструкции от сертифицированных установочных центров (CarAudioVideo, Тюнинг-Эксперт)

- Методические рекомендации ГОСТ Р 41.51-2004 "Вибрация и шум автомобилей"

- Экспертные статьи в журналах "Автозвук" и "Тюнинг Автомобилей" (2020-2023 гг.)