Минимальная толщина тормозных колодок - как проверить износ

Статья обновлена: 01.03.2026

Тормозные колодки – критически важный компонент безопасности автомобиля. Их своевременная замена предотвращает аварии и дорогостоящий ремонт.

Эффективность торможения напрямую зависит от толщины фрикционного материала. Эксплуатация колодок ниже минимально допустимого значения приводит к повреждению дисков и полному отказу тормозов.

Понимание признаков износа и регулярный контроль толщины – обязанность каждого водителя. Игнорирование этих процедур создает угрозу для всех участников движения.

Суть понятия "минимальная толщина" тормозных колодок

Минимальная толщина тормозных колодок – это критический эксплуатационный параметр, установленный производителем транспортного средства. Он определяет предельно допустимый износ фрикционного материала колодки, при котором тормозная система сохраняет свою эффективность и безопасность. Этот показатель включает в себя как толщину самой накладки, так и металлической основы (пластины).

При достижении минимального значения колодка утрачивает способность создавать необходимое трение о тормозной диск или барабан, что приводит к резкому снижению эффективности торможения. Игнорирование этого предела провоцирует повреждение других компонентов тормозной системы (дисков, барабанов, суппортов) и создает прямую угрозу ДТП из-за увеличения тормозного пути или полного отказа тормозов.

Ключевые аспекты минимальной толщины

- Конструктивный параметр: Рассчитывается инженерами с учетом теплопроводности, механической прочности и фрикционных свойств материала.

- Требование безопасности: Гарантирует сохранение динамических характеристик торможения (ускорение замедления, стабильность) в экстренных ситуациях.

- Экономический фактор: Предотвращает дорогостоящий ремонт смежных узлов (например, истирание диска до металлической основы колодки).

| Состояние колодки | Толщина фрикционного слоя | Рекомендуемое действие |

|---|---|---|

| Новая | 10-15 мм (зависит от модели) | Установка, обкатка |

| Нормальный износ | 5-7 мм | Плановый контроль |

| Минимально допустимая | 2-3 мм (часто с индикатором износа) | Немедленная замена |

Почему нельзя эксплуатировать колодки тоньше минимального значения

Эксплуатация изношенных тормозных колодок ниже минимальной толщины (обычно 2-3 мм для легковых авто) приводит к прямому контакту металлической основы колодки с тормозным диском или барабаном. Это вызывает катастрофическое повреждение дорогостоящих компонентов: металл основы царапает рабочую поверхность, образуя глубокие борозды и нарушая геометрию.

При критическом износе резко снижается эффективность торможения из-за уменьшения площади контакта фрикционного материала с диском. Тормозной путь увеличивается на 30-50%, особенно заметно на мокрой дороге или при экстренном торможении. Одновременно растет риск перегрева тормозной системы, так как металлическая подложка не рассеивает тепло как фрикционный слой.

Ключевые опасности и последствия

Механические повреждения:

- Разрушение тормозных дисков/барабанов (требуется замена)

- Повреждение суппортов из-за перекоса колодок

- Обрыв крепежных пластин ("лапок") колодок

Безопасность:

- Риск отказа тормозов при длительном торможении (перегрев)

- Снижение реакции на педаль ("проваливание")

- Искривление дисков с появлением биения руля

Дополнительные риски:

- Утечка тормозной жидкости из-за перерасхода поршнями суппорта

- Повышенный шум (металлический скрежет, визг)

- Загрязнение тормозной пылью с частицами металла

| Параметр | Нормальная колодка | Изношенная колодка |

| Теплоотвод | Оптимальный | Риск перегрева |

| Стоимость ремонта | Только колодки | Колодки + диски/барабаны |

| Усилие на педали | Стабильное | Увеличенное |

Важно: При срабатывании индикатора износа (металлическая скоба) или появлении характерного скрежета эксплуатация авто недопустима – требуется немедленная замена. Игнорирование минимальной толщины ведет к аварийным ситуациям и удорожанию ремонта в 3-5 раз.

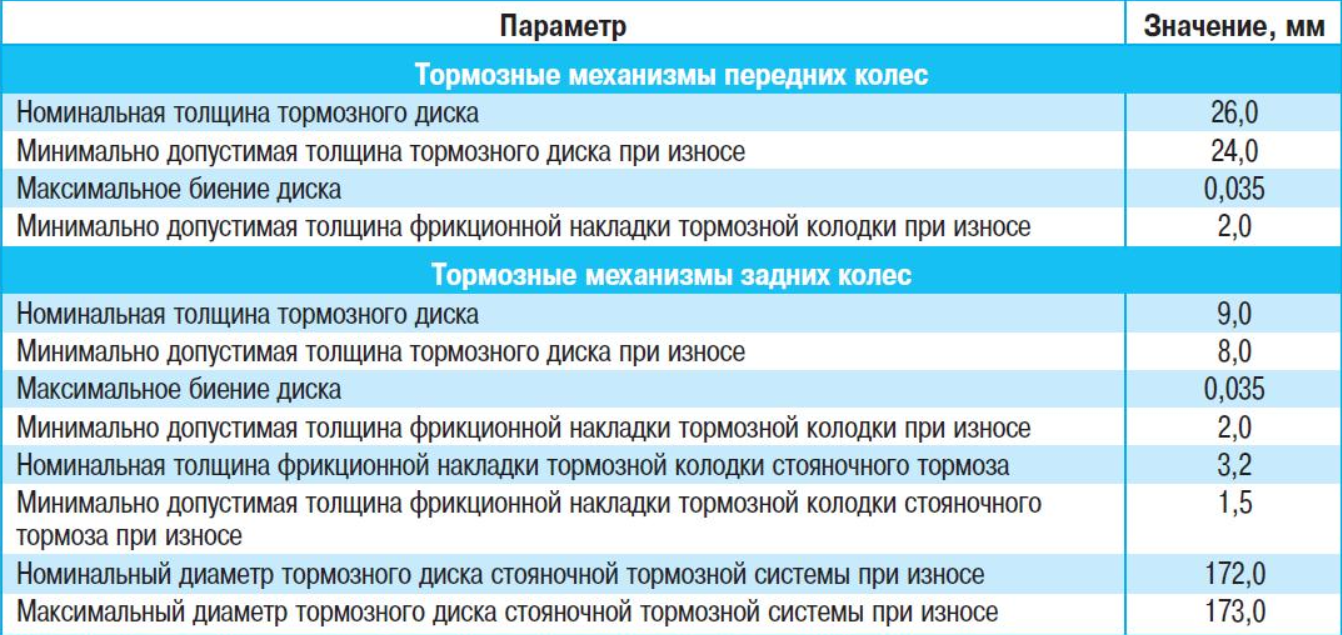

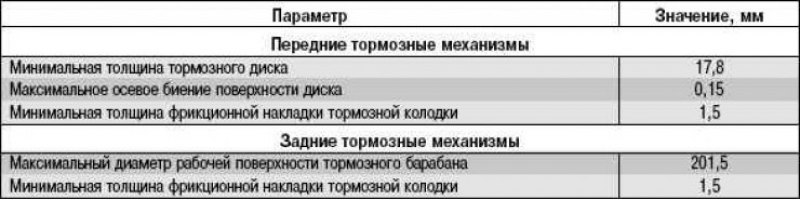

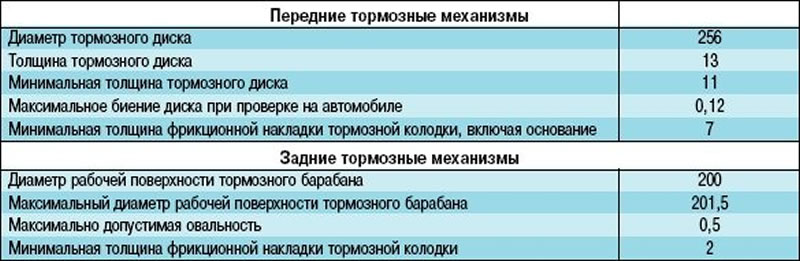

Где найти точную спецификацию минимальной толщины для вашего авто

Официальные данные о минимально допустимой толщине фрикционного слоя колодок всегда указывает производитель транспортного средства. Эти параметры варьируются в зависимости от модели, года выпуска и даже комплектации авто.

Игнорирование установленных нормативов критически опасно: изношенные колодки теряют эффективность, повреждают тормозные диски и могут привести к отказу тормозной системы. Для точного определения лимита используйте исключительно авторитетные источники.

Проверенные источники информации

- Руководство по эксплуатации автомобиля

Раздел "Техническое обслуживание" или "Тормозная система". Ищите таблицу с параметрами износа или график с маркировкой элементов. - Официальный сайт автопроизводителя

Электронные версии мануалов в разделе "Владельцам" или "Поддержка". Часто доступны по VIN-коду. - Каталоги автозапчастей

- Онлайн-платформы (ETKA, TecDoc, PartSouq)

- Приложения магазинов (Exist.ru, AutoDoc)

- Физические каталоги в магазинах запчастей

| Источник | Преимущества | Важные нюансы |

|---|---|---|

| Мануал в сервисной книжке | Бумажный носитель, идет с авто | Устаревшие данные при замене колодок на неоригинал |

| Дилерский сервис | Актуальные спецификации по VIN | Платный доступ к информации |

При установке неоригинальных колодок сверяйтесь с инструкцией к запчастям. Производители качественных аналогов (Bosch, TRW, Brembo) указывают минимальную толщину на упаковке или в каталогах. Если данные расходятся – ориентируйтесь на большее значение из двух источников.

Отличие нормального износа от преждевременного

Нормальный износ тормозных колодок происходит равномерно по всей поверхности фрикционной накладки и соответствует пробегу, рекомендованному производителем. Скорость стирания зависит от стиля вождения, условий эксплуатации и качества самих колодок, но не вызывает резкого снижения эффективности торможения или посторонних шумов на протяжении всего срока службы.

Преждевременный износ характеризуется аномально быстрым уменьшением толщины накладки, часто сопровождается неравномерным стиранием (например, клиновидная форма, сколы по краям) или критическим истончением задолго до ожидаемого пробега. Такой износ указывает на скрытые неисправности в тормозной системе или внешние факторы, требующие немедленной диагностики.

Ключевые признаки преждевременного износа

Отличить преждевременное истирание от естественного помогут следующие особенности:

- Неравномерная толщина накладки: разница более 1-2 мм между краями или на разных колодках оси.

- Локальные повреждения: глубокие борозды, трещины, расслоение материала или отслоение фрикционного слоя от основы.

- Аномальные шумы: постоянный скрежет (указывает на полный износ) или визг при торможении даже при достаточной толщине.

- Сокращенный срок службы: износ до минимально допустимого значения (менее 2-3 мм) раньше, чем через 15 000–20 000 км пробега.

Основные причины преждевременного износа

- Неисправность суппорта: заклинивание поршня или направляющих, приводящее к постоянному подтормаживанию и перегреву.

- Повреждение тормозного диска: биение, глубокие риски или коррозия, ускоряющие разрушение накладки.

- Некондиционные колодки: использование дешевых аналогов с низкой износостойкостью или бракованных деталей.

- Агрессивная эксплуатация: частое экстренное торможение, движение в горной местности, перегруз автомобиля.

- Попадание абразива: песок или грязь между колодкой и диском, усиливающие трение.

| Параметр | Нормальный износ | Преждевременный износ |

|---|---|---|

| Скорость уменьшения толщины | Прогрессирует постепенно, соответствует регламенту ТО | Критически быстрое истончение за короткий период |

| Равномерность стирания | Поверхность изношена одинаково по всей площади | Явные перекосы, клинья, локальные выработки |

| Состояние поверхности | Гладкая, без сколов и глубоких дефектов | Трещины, расслоения, металлические включения (на дешевых колодках) |

| Влияние на тормозную систему | Не вызывает повреждений дисков или суппортов | Часто сопровождается разрушением диска (риски, перегрев) |

Важно: Преждевременный износ всегда требует устранения первопричины. Простая замена колодок без диагностики суппортов, дисков и гидравлики приведет к повторению ситуации и риску отказа тормозов.

Как выглядит полностью новая тормозная колодка визуально

Новая тормозная колодка имеет равномерную толщину фрикционного материала, которая соответствует заводским параметрам (обычно 10-15 мм для легковых авто). Поверхность накладки – гладкая, без сколов, вмятин или неравномерной выработки. Цвет материала чаще всего темно-серый, антрацитовый или коричневый в зависимости от состава, без пятен масла или грязи.

Металлическая основа (спинка) колодки покрыта антикоррозийным составом, без следов ржавчины или деформаций. Четко видны фабричные маркировки: артикул, логотип бренда и дата производства. На рабочей поверхности часто присутствуют технологические канавки (1-3 мм глубиной) для отвода газов и пыли, а также индикаторные прорези для контроля износа.

Отличительные признаки новой колодки:

- Фрикционный слой толще металлической основы в 2-3 раза

- Ровные края накладки без заусенцев или отслоений

- Отсутствие глянцевого блеска на поверхности (матовая текстура)

- Четкие границы между фрикционным материалом и скобой суппорта

- Акустические пластины (при наличии) без деформаций

Принцип работы пластины индикатора износа на колодках

Пластина индикатора износа представляет собой металлическую пружину, закреплённую на каркасе фрикционной накладки тормозной колодки. Её ключевая функция – подача акустического сигнала при достижении критического износа колодок. Конструктивно элемент расположен так, чтобы контактировать с тормозным диском только после истирания основного слоя фрикционного материала до минимально допустимой толщины.

Рабочая часть индикатора выступает за пределы колодки на 1,5-2 мм относительно остаточной толщины фрикционного слоя. Когда накладка стачивается до предустановленного предела, пружина начинает касаться поверхности диска во время вращения колеса. Это вызывает характерный металлический скрежет или высокочастотный свист, чётко слышимый в салоне автомобиля при торможении.

Механизм активации и особенности

Принцип срабатывания основан на двух физических явлениях:

- Контактное взаимодействие – металл индикатора царапает поверхность диска.

- Вибрация – возникающие колебания генерируют звуковые волны.

Особенности конструкции:

| Тип индикатора | Расположение | Глубина срабатывания |

| Внешний | Наружная сторона колодки | 1.5-2 мм до металла |

| Внутренний | Скрыт за суппортом | Требует визуального контроля |

Важно: индикаторные пластины рассчитаны на однократное срабатывание. После замены колодок старый индикатор демонтируется, так как его контактная часть полностью стирается за несколько циклов торможения.

Характерный свист или скрип при торможении: первый сигнал

Металлический свист или скрип при нажатии на педаль тормоза – один из самых ранних индикаторов критического износа колодок. Этот звук возникает из-за контакта специального индикаторного язычка (стальной пластины на каркасе колодки) с тормозным диском. Производители оснащают колодки такими "предупредителями", чтобы водитель услышал проблему до полного стирания фрикционного материала.

Игнорирование этого сигнала приводит к прямому трению металлической основы колодки о диск, что вызывает серьезные повреждения. Важно отличать "предупредительный" свист от посторонних шумов: индикаторный звук проявляется стабильно при каждом торможении на малых скоростях и пропадает при сильном нажатии на педаль.

Почему свист требует немедленной реакции

- Риск повреждения дисков: Металлическая основа колодки царапает поверхность диска, увеличивая стоимость ремонта.

- Снижение эффективности торможения: При стирании фрикционного слоя коэффициент трения падает на 30-40%.

- Безопасность: Остаточная толщина колодок при появлении свиста обычно составляет 2-3 мм, что близко к минимально допустимому значению (1,5-2 мм для легковых авто).

| Ситуация | Рекомендуемое действие |

|---|---|

| Свист только на легком торможении | Проверить толщину колодок в течение 1-2 недель |

| Постоянный скрип на всех режимах | Немедленная диагностика и замена |

Важно: После замены колодок свист может сохраняться 100-200 км пробега из-за притирки новых элементов. Если звук не исчезает – проверьте правильность установки и состояние суппортов.

Металлический лязг или скрежет: критический уровень износа

Металлический скрежет или лязг при торможении – явный признак полного износа фрикционного слоя колодок. Это означает, что стираемая накладка полностью истощена, и теперь металлическая основа колодки напрямую контактирует с тормозным диском.

Такой звук возникает из-за трения стали об сталь, что создает характерный визг или грохот. Игнорирование этого симптома приводит к катастрофическим последствиям: повреждению дорогостоящих тормозных дисков (образование глубоких борозд, перегрев, деформация), резкому снижению эффективности торможения и риску полного отказа тормозов.

Действия при обнаружении скрежета

- Немедленно прекратите эксплуатацию автомобиля до замены колодок.

- Проверьте состояние всех тормозных дисков на наличие глубоких царапин или деформации.

- Замените колодки даже при отсутствии видимых повреждений дисков – их ресурс уже исчерпан.

- При обнаружении дефектов на дисках (борозды глубже 1 мм, синева от перегрева) обязательна их замена или проточка.

| Параметр | Норма | Критический износ (скрежет) |

|---|---|---|

| Толщина фрикционного слоя | > 3-5 мм | 0 мм (контакт металл-металл) |

| Состояние диска | Гладкая поверхность | Риск глубоких борозд, коробления |

| Эффективность торможения | Штатная | Снижена на 30-50% |

Важно: На некоторых колодках установлены механические индикаторы износа – металлические скобы, которые начинают тереться о диск при достижении минимальной толщины, издавая прерывистый свист. Скребущий металлический звук без пауз указывает на более опасную стадию – полное отсутствие фрикционного материала.

Замер остаточной толщины фрикционного слоя штангенциркулем

Для замера необходимо снять колесо, обеспечив прямой доступ к тормозной колодке. Штангенциркуль прикладывается перпендикулярно к поверхности фрикционного слоя в нескольких точках: по краям и в центре. Замер выполняется без учета металлической основы колодки.

Губки инструмента плотно сжимают фрикционный материал, исключая зазор. Показания снимаются со шкалы штангенциркуля сразу после фиксации. Результат сравнивается с минимально допустимым значением, указанным производителем транспортного средства (обычно 1.5-3 мм).

Ключевые правила замера

- Точки измерения: Не менее трёх зон на колодке

- Положение инструмента: Строго перпендикулярно плоскости накладки

- Контроль основы: Исключить контакт с металлической пластиной

| Статус износа | Остаточная толщина | Действие |

|---|---|---|

| Норма | > 3 мм | Эксплуатация разрешена |

| Критический | 1.5-3 мм | Требует замены в ближайшее время |

| Аварийный | < 1.5 мм | Немедленная замена |

Важно: При неравномерном износе (разница > 1 мм между точками) колодки подлежат замене независимо от среднего значения толщины. Регулярный замер штангенциркулем каждые 5 000 км предотвращает повреждение тормозного диска.

Правильный выбор точек замера на колодке

Толщина фрикционного материала неравномерна по всей поверхности колодки из-за особенностей работы суппорта и износа диска. Замер в единственной точке даст недостоверные данные об остаточном ресурсе.

Производители указывают минимальную толщину для наиболее изношенной зоны. Контроль только края или центра приводит к критическому истончению отдельных участков, провоцируя повреждение диска и снижение эффективности торможения.

Ключевые зоны для замера

Обязательно проверяйте толщину в следующих точках:

- Внешний и внутренний края – зоны максимального износа из-за перекоса колодки

- Центральная часть – наименее изношенный участок у большинства конструкций

- Верх и низ – для выявления конусного износа (особенно актуально для плавающих суппортов)

Техника замера: Используйте штангенциркуль, прижимая щупы к металлической подложке колодки (без учета толщины фрикционного слоя). Фиксируйте минимальное значение из всех замеренных точек.

| Тип суппорта | Критические зоны |

|---|---|

| Фиксированный | Внешний край внутренней колодки, внутренний край внешней колодки |

| Плавающий | Нижняя часть обеих колодок, наружные края |

Важно: При обнаружении разницы толщины >1.5 мм между любыми точками диагностируйте суппорт – неравномерный износ указывает на заклинивание направляющих или поршня.

Как снять колесо для доступа к тормозным колодкам

Подготовьте автомобиль, установив его на ровную поверхность и включив ручной тормоз. Для дополнительной безопасности подложите противооткатные упоры под колеса, противоположные снимаемому (например, под задние колеса при снятии переднего).

Ослабьте болты или гайки крепления колеса до подъема авто, используя баллонный ключ. Поворачивайте против часовой стрелки, приложив достаточное усилие (возможно, потребуется встать на ключ ногой). Не откручивайте полностью – оставьте на несколько оборотов.

Демонтаж колеса

- Поднимите автомобиль домкратом в специальной точке кузова, указанной в руководстве. Контролируйте устойчивость.

- Снимите болты/гайки полностью, когда колесо оторвано от земли. Сложите их в ёмкость, чтобы избежать потери.

- Снимите колесо, потянув его на себя. При закисании аккуратно постучите резиновым молотком по внутренней части шины.

Важно: Никогда не залезайте под автомобиль, поднятый только домкратом – используйте страховочные подставки.

| Элемент | Проверка после снятия |

|---|---|

| Колодки | Толщина фрикционного слоя через смотровое окно суппорта |

| Диск/Барабан | Глубина борозд, трещины, равномерность износа |

После осмотра установите колесо в обратном порядке, затягивая болты крест-накрест с рекомендованным моментом. Опустите авто и окончательно дотяните крепеж.

Осмотр колодок без снятия колеса через спицы диска

Для визуальной оценки толщины фрикционного слоя через спицы колеса поверните руль в крайнее положение, обеспечив максимальный обзор суппорта. Используйте фонарик для подсветки тормозного узла, так как рабочая зона часто скрыта в тени.

Сосредоточьтесь на зазоре между колодкой и диском: ищите выступающие металлические индикаторы износа (специальные пластины) или непосредственно оценивайте остаток фрикционного материала. Сравните толщину обеих колодок в одном суппорте – неравномерный износ указывает на проблемы с направляющими или поршнем.

Ключевые ориентиры при осмотре

- Критический минимум: 2-3 мм для большинства легковых авто (включая металлическую основу)

- Индикатор износа: Металлическая пластина, касающаяся диска при стирании основного слоя (издает скрежет)

- Перекос: Разница в толщине внутренней и внешней колодки ≥ 1.5 мм требует диагностики суппорта

| Состояние | Визуальный признак | Действие |

|---|---|---|

| Норма | Толстый слой материала (≥5 мм), равномерный по площади | Контроль через 1000 км |

| Предельный износ | Фрикционный слой ≤3 мм, виден металлический индикатор | Замена в течение недели |

| Аварийный износ | Металл основания контактирует с диском (искры, скрежет) | Немедленная замена |

Важно: На некоторых моделях внутренняя колодка изнашивается быстрее. Для ее осмотра используйте зеркальце на ручке или камеру смартфона, направленную через верхнюю часть суппорта.

Определение толщины через смотровое окно в суппорте

Многие современные тормозные суппорты оснащены специальными смотровыми окнами для визуальной проверки толщины фрикционного слоя колодок без необходимости демонтажа колеса. Это небольшое отверстие, расположенное в корпусе суппорта, обеспечивает прямой обзор боковой части колодки.

Для точной оценки необходимо поставить автомобиль на ровную поверхность и включить ручной тормоз. Поверните руль в сторону, обеспечив максимальный доступ к смотровому окну на нужном колесе. Используйте фонарик для подсветки внутренней полости суппорта.

Порядок действий и особенности проверки

Идентификация компонентов: Через окно видна металлическая пластина (т.н. "пищалка" - индикатор износа) и фрикционная накладка. Основание колодки всегда металлическое, а рабочий слой – композитный материал, часто с насечками.

Оценка состояния:

- Замерьте линейкой или штангенциркулем общую толщину видимой части колодки через окно

- Вычтите толщину металлической основы (обычно 4-5 мм) – остаток является рабочим слоем

- Критический износ наступает при остатке фрикционного материала ≤ 2-3 мм

Важные нюансы:

- Проверяйте обе колодки на одном суппорте (внутренняя часто изнашивается быстрее)

- При наличии индикатора износа (металлической язычковой пластины) – скрип при торможении сигнализирует о критическом износе

- Загрязнение окна тормозной пылью может искажать видимость – предварительно очистите полость щеткой

| Толщина фрикционного слоя | Статус износа | Рекомендуемое действие |

|---|---|---|

| Более 5 мм | Норма | Контроль при плановом ТО |

| 3-4 мм | Умеренный износ | Планировать замену в ближайшее время |

| 2 мм и менее | Критический износ | Немедленная замена |

Учтите, что некоторые конструкции суппортов требуют частичного проворачивания колеса для доступа к контрольной зоне внутренней колодки. При невозможности четкой визуализации или сомнениях в точности замеров – обратитесь к специалистам для детальной диагностики.

Разница в замере толщины внутренней и наружной колодки

Толщина внутренней и наружной тормозных колодок на одном колесе часто отличается из-за особенностей работы суппорта. Внутренняя колодка обычно изнашивается быстрее, так как первой контактирует с диском при срабатывании тормозов, особенно в плавающей конструкции суппорта.

Игнорирование раздельного замера приводит к ложной оценке состояния тормозов. Если измерять только наружную колодку (которая более доступна), можно прописать критический износ внутренней, что грозит повреждением диска и снижением эффективности торможения.

Причины и последствия неравномерного износа

- Закисание направляющих суппорта: Затрудняет обратное движение поршня, усиливая трение внутренней колодки.

- Деформация тормозного диска: Вызывает точечный износ одной из колодок.

- Загрязнение или коррозия: Скопление грязи между колодкой и суппортом ограничивает свободное движение.

- Износ поршня суппорта: Перекашивание при выдвижении создает неравномерное давление.

Допустимая разница толщины между колодками – не более 1-2 мм. Превышение этого значения указывает на необходимость диагностики суппорта и направляющих.

| Этап замера | Внутренняя колодка | Наружная колодка |

|---|---|---|

| Способ доступа | Требуется снятие колеса или использование зеркала через смотровое отверстие в суппорте | Частично видна без снятия колеса |

| Точка замера | Только фрикционный материал (без опорной пластины), в центральной зоне накладки | |

При замене колодок всегда устанавливайте комплект на ось и проверяйте состояние суппорта. Замена только одной стёртой колодки временно маскирует проблему, но ускоряет износ новых элементов.

Распространенные ошибки при визуальной оценке износа

Основной ошибкой является оценка состояния только внешней колодки в суппорте. Из-за особенностей работы механизма внутренняя накладка часто изнашивается интенсивнее, но остается незамеченной при беглом осмотре через колесные спицы. Это создает ложное впечатление допустимой толщины фрикционного материала.

Вторая распространенная проблема – игнорирование неравномерного износа. Даже при достаточной средней толщине могут наблюдаться локальные сколы, глубокие борозды или конусный износ (когда один край стерт сильнее). Такой дефект резко снижает эффективность торможения и требует замены комплекта, несмотря на "приемлемые" показатели на отдельных участках.

Критические недочеты

- Отсутствие демонтажа колеса – попытки оценить износ "на глаз" без снятия колеса приводят к ошибкам, особенно для задних барабанных или скрытых суппортов.

- Пренебрежение индикаторами износа – современные колодки оснащаются металлическими скрипунами. Их срабатывание (характерный писк при торможении) однозначно указывает на критический износ, даже если визуально толщина кажется достаточной.

- Контроль по металлической подложке – ошибочное измерение общей толщины колодки вместе с основой вместо фрикционного слоя. Минимальной должна быть именно накладка (обычно 2-3 мм).

| Ошибка | Последствие |

|---|---|

| Оценка только наружной колодки | Пропуск критического износа внутренней накладки |

| Игнорирование конусного износа | Снижение площади контакта с диском, перегрев |

| Неучёт выработки по краям | Деформация диска из-за контакта с металлической основой |

Важно: Замеры всегда проводятся штангенциркулем в нескольких точках после снятия колеса. Данные сверяются с требованиями производителя авто (указаны в руководстве), а не общими усредненными нормами.

Влияние температуры на восприятие толщины фрикционного слоя

Высокие температуры вызывают тепловое расширение материала колодки, временно увеличивая видимую толщину фрикционного слоя. Это создаёт ложное впечатление приемлемого износа, тогда как после остывания колодка возвращается к реальным размерам. Особенно критично это при замерах сразу после интенсивного торможения, когда металлические компоненты диска и суппорта также расширены, изменяя зазоры.

Перегрев приводит к необратимому изменению структуры фрикционного материала: органические составы обугливаются и крошатся, а металлокерамические – спекаются с образованием глазированного слоя. Визуально это маскирует истинный износ, так как микрометр может показывать нормальную толщину, но рабочий слой теряет функциональность из-за пористости или расслоений.

Правила точной диагностики

- Замеры производить при температуре колодок ниже 50°C (не ранее 30 минут после остановки)

- Контролировать толщину минимум в трёх точках: центр, верхний и нижний край

- Учитывать разницу показаний на холодном и горячем тормозе (до 0.3-0.5 мм для полуметаллических составов)

| Тип материала | Тепловое расширение (10-6/°C) | Критическая деградация |

|---|---|---|

| Органический | 35-45 | Обугливание >250°C |

| Полуметаллический | 15-25 | Расслоение >400°C |

| Керамический | 8-12 | Спекание >600°C |

Косвенные признаки износа: увеличение хода педали тормоза

Увеличение свободного хода педали тормоза перед началом эффективного замедления – распространенный косвенный индикатор критического износа колодок. При износе фрикционного материала увеличивается зазор между колодкой и диском/барабаном, что требует большего объема тормозной жидкости для его преодоления при нажатии.

Это приводит к необходимости сильнее выжимать педаль для достижения привычного тормозного усилия. Педаль может становиться "мягче" или опускаться ниже обычного положения. Важно помнить, что аналогичные симптомы иногда вызывает завоздушивание системы или утечка жидкости.

Как работает зависимость хода педали от износа

Рассмотрим механизм возникновения эффекта:

- Новые колодки имеют толстый фрикционный слой, минимально отстоящий от диска.

- По мере стирания слоя поршням суппорта требуется больше переместиться, чтобы прижать колодку к диску.

- Для перемещения поршней на увеличенное расстояние необходим больший объем жидкости из магистрали.

- Этот дополнительный объем "выбирается" при начальном ходе педали, делая его длиннее и "пустым".

Сравним поведение системы:

| Состояние колодок | Ход педали до срабатывания | Ощущение педали |

|---|---|---|

| Нормальные (новые) | Короткий, упругий | Твердая, информативная |

| Сильно изношенные | Длинный, "проваливающийся" | Мягкая, вялая |

При появлении подобного признака необходимо срочно проверить толщину колодок. Игнорирование увеличивает риск полного стирания накладки, повреждения диска и потери тормозов.

Падение уровня тормозной жидкости в бачке как индикатор

Снижение уровня тормозной жидкости в расширительном бачке может служить косвенным признаком критического износа тормозных колодок. Принцип основан на устройстве гидравлической системы: по мере истончения фрикционного слоя поршни рабочих цилиндров выдвигаются сильнее для контакта с диском, что требует большего объёма жидкости для заполнения освободившегося пространства.

Важно исключить альтернативные причины утечки перед выводом об износе колодок. Проверяйте целостность магистралей, шлангов, уплотнений суппортов и главного цилиндра. Регулярный контроль уровня (на холодной системе!) помогает отследить аномалии – резкое падение чаще указывает на разгерметизацию, а плавное снижение вкупе с другими симптомами – на износ колодок.

Диагностические нюансы

Ключевые взаимосвязи:

- Толщина колодок менее 3-4 мм провоцирует заметное (на ⅓ от максимума) уменьшение жидкости в бачке

- Эффект проявляется постепенно – уровень снижается пропорционально износу

- После замены колодок уровень самостоятельно не восстанавливается – требуется долив

Таблица: Отличия износа колодок от утечки

| Параметр | Износ колодок | Утечка жидкости |

| Скорость снижения уровня | Медленная (недели/месяцы) | Быстрая (часы/дни) |

| Следы под авто | Отсутствуют | Пятна на асфальте |

| Поведение педали | Ход увеличивается постепенно | Провалы, мягкость, снижение эффективности |

Важно: Сигнал актуален только для исправных систем без воздуха в контурах. При обнаружении снижения уровня всегда проверяйте визуально толщину колодок и состояние гидравлики. Игнорирование может привести к повреждению дисков и полному отказу тормозов.

Вибрации руля или педали при торможении: связь с износом

Вибрации руля или педали тормоза во время замедления часто указывают на критический износ колодок. При истончении фрикционного слоя металлическая основа пластины начинает контактировать с тормозным диском, создавая трение "металл по металлу". Это приводит к локальному перегреву и деформации диска.

Неровная поверхность деформированного диска вызывает пульсации, передающиеся через суппорт на рулевую рейку или гидравлическую систему. Особенно заметны вибрации при высокоскоростном торможении, когда термонагрузки максимальны. Игнорирование симптома ускоряет разрушение диска и повышает риск отказа тормозов.

Ключевые признаки износа

- Ритмичные толчки: синхронные с вращением колеса пульсации на руле (передние колодки) или педали (задние колодки)

- Зависимость от скорости: вибрации усиливаются при торможении со скоростей выше 60 км/ч

- Скрежет или металлический шум: сопровождающий звук при нажатии педали

Важно: Вибрации могут возникать и по другим причинам (нарушение геометрии дисков, износ подшипников, разбалансировка колес), но в 75% случаев проблема связана с изношенными колодками или их последствиями для дисков.

| Стадия износа | Характер вибраций |

|---|---|

| Начальная (толщина 4-6 мм) | Легкая пульсация педали при агрессивном торможении |

| Критическая (менее 3 мм) | Сильные биения руля на любой скорости |

| Аварийная (металл по металлу) | Резкие удары с вибрацией кузова |

Решение проблемы: Требуется срочная замена колодок и шлифовка/замена деформированных тормозных дисков. Продолжение эксплуатации приведёт к удорожанию ремонта и снижению управляемости автомобиля.

Особенности замера толщины колодок на барабанных тормозах

Измерение толщины фрикционного материала на барабанных тормозах требует разборки узла, так как колодки скрыты внутри барабана. Это главное отличие от дисковых систем, где визуальный осмотр возможен без демонтажа.

После снятия тормозного барабана оцените состояние каждой колодки отдельно. Учитывайте, что износ может быть неравномерным из-за особенностей работы механизма. Проверяйте целостность пружин и отсутствие задиров на рабочей поверхности.

Ключевые этапы замера

- Демонтаж колеса и тормозного барабана: Снимите колесо, открутите направляющие шпильки или винты, удерживающие барабан.

- Визуальный осмотр: Ищите трещины, отслоения фрикционного материала, масляные пятна или неравномерный износ.

- Измерение толщины: Штангенциркулем замерьте толщину накладки в нескольких точках (верх/центр/низ). Минимально допустимый слой – 1.5-2 мм над заклепками или основой колодки.

| Элемент | Критерий износа |

|---|---|

| Фрикционная накладка | Истирание до заклепок/основы или толщина < 1.5 мм |

| Пружины механизма | Деформация, потеря упругости, коррозия |

| Тормозной барабан | Выработка, превышающая допустимый максимум (указан в руководстве ТО) |

Важно: При замене колодок меняйте комплект на всей оси, даже если износ неравномерный. Обязательно очистите и смажьте направляющие штифты, проверьте работу автоматической регулировки зазора. После сборки проверьте работу тормозов на малой скорости до включения механизма подтяжки.

Как проверить толщину через отверстие в тормозном барабане

Многие тормозные барабаны оснащены специальными смотровыми отверстиями, расположенными на внешней поверхности. Эти технологические окна предназначены для визуального контроля состояния колодок без разборки узла, что экономит время при диагностике.

Для оценки износа необходимо обеспечить доступ к отверстию, предварительно очистив его от грязи. Проверка осуществляется при снятом колесе или через проушины диска, используя фонарик для подсветки внутренней полости. Колодки должны быть видны через отверстие в боковой части барабана.

Пошаговая процедура замера

- Зафиксируйте автомобиль ручным тормозом, установите противооткатные упоры

- Снимите колесо для прямого доступа к отверстию (при отсутствии доступа через проушины)

- Очистите отверстие металлической щеткой от пыли и коррозии

- Визуально определите положение фрикционных накладок относительно барабана

- Измерьте толщину колодки через отверстие с помощью штангенциркуля или линейки

Критерии износа: Минимальная допустимая толщина фрикционного слоя вместе с основой составляет 1,5-2 мм. При наличии металлических индикаторов износа (специальных зацепов) или скрипа при торможении колодки подлежат немедленной замене.

| Тип колодки | Новая толщина | Минимальный остаток |

|---|---|---|

| Без металлической основы | 7-8 мм | 2 мм |

| С металлической основой | 5-6 мм | 1.5 мм |

Важно: Замеряйте толщину в нескольких точках по окружности барабана, так как износ часто бывает неравномерным. Если видимость недостаточна, воспользуйтесь эндоскопом или зеркальцем на удлинителе.

Минимальная толщина для керамических тормозных колодок

Минимально допустимая толщина керамических тормозных колодок варьируется в зависимости от производителя и модели автомобиля, но общепринятый безопасный предел составляет 2-3 мм для фрикционного материала без учёта металлической основы (пластины). Игнорирование этого параметра приводит к повреждению тормозных дисков и резкому снижению эффективности торможения.

Керамические колодки изнашиваются медленнее органических, но требуют регулярного контроля из-за риска неравномерного стирания. При достижении критической толщины срабатывает механический индикатор износа – металлическая пластина, издающая высокочастотный скрежет при контакте с диском. Некоторые современные автомобили оснащены электронными датчиками, выводящими предупреждение на приборную панель.

Как определить износ керамических колодок

- Визуальный осмотр: Через отверстия в суппорте или при снятом колесе замерьте остаток фрикционного слоя линейкой. Учитывайте только керамический состав (без опорной пластины).

- Индикаторные метки: На многих колодках нанесены канавки или углубления. Их исчезновение сигнализирует о достижении предела в 2-3 мм.

- Акустический сигнал: Появление металлического писка при торможении – признак контакта индикаторной пластины с диском.

| Состояние колодки | Толщина фрикционного слоя | Рекомендуемое действие |

|---|---|---|

| Новая | 8-12 мм | Контроль каждые 15 000 км |

| Допустимый износ | 4-5 мм | Плановый осмотр |

| Критический износ | 2-3 мм | Немедленная замена |

- Проверяйте все колодки оси: Износ на внутренних и внешних элементах может отличаться.

- Учитывайте стиль вождения: Агрессивная езда в горной местности ускоряет износ.

- Не смешивайте типы колодок: На одной оси должны стоять идентичные комплекты.

Минимальная толщина для полуметаллических тормозных колодок

Минимально допустимая толщина фрикционного слоя полуметаллических колодок составляет 2-3 мм. Эта величина не включает толщину опорной металлической пластины. Эксплуатация колодок ниже указанного предела приводит к резкому падению эффективности торможения, повреждению тормозных дисков и риску полного отказа тормозной системы.

Критический износ наступает при истирании фрикционного состава до металлической основы. При этом возникает характерный металлический скрежет или вибрация при торможении. Некоторые модели оснащены механическими индикаторами износа – стальными скобами, которые начинают контактировать с диском при достижении минимальной толщины, издавая пронзительный свист.

Методы определения износа

- Визуальный осмотр через колесные диски: Замерьте остаточную толщину фрикционного материала штангенциркулем в 3-х точках (края и центр).

- Контроль индикатора износа: При появлении свиста во время торможения немедленно замените колодки.

- Диагностика неравномерного износа: Разница в толщине на одной оси >1 мм указывает на неисправность суппорта.

Важно: Замена обязательна при толщине ≤2 мм даже без срабатывания индикатора. Игнорирование ведет к царапинам на дисках и увеличению тормозного пути на 30-40%.

Минимальная толщина для органических (NAO) тормозных колодок

Производители устанавливают минимальную толщину для органических (NAO) колодок в диапазоне 1,5–3 мм, включая фрикционный материал и металлическую основу. Превышение этого лимита критично: при истирании до основания (<3 мм) колодка теряет эффективность, а металлическая пластина повреждает тормозной диск, вызывая дорогостоящий ремонт.

Конкретное значение минимальной толщины всегда указано на упаковке колодок или в технической документации автомобиля. Для точности сверяйтесь с этими источниками, так как параметры варьируются в зависимости от марки авто и состава NAO-материала (керамика, резина, стекловолокно).

Как определить износ NAO-колодок

Используйте следующие методы контроля:

- Визуальный осмотр через отверстия в колесном диске: если фрикционный слой тоньше 3 мм или сравнялся с выступами на металлической подложке – замена обязательна.

- Индикатор износа: металлическая пластина на колодке издает скрежет при контакте с диском, сигнализируя о достижении минимума.

- Замер штангенциркулем после снятия колеса – самый точный способ. Фиксируйте толщину в центре колодки, где износ максимален.

Важно: При неравномерном стирании (например, 1 мм с одного края и 4 мм с другого) колодки считаются изношенными и подлежат замене. Проверяйте все колеса каждые 10 000–15 000 км, особенно при агрессивной езде.

| Состояние колодки | Толщина фрикционного слоя | Рекомендуемое действие |

|---|---|---|

| Новая | 8–12 мм | Установить/контролировать |

| Нормальный износ | 3–7 мм | Регулярная проверка |

| Критический износ | <3 мм | Немедленная замена |

Различия в износе передних и задних тормозных колодок

Передние тормозные колодки изнашиваются значительно быстрее задних из-за неравномерного распределения нагрузки при торможении. При замедлении автомобиля вес машины смещается вперед, что увеличивает давление на переднюю ось. В результате передние колодки берут на себя до 70-80% работы по остановке транспортного средства.

Задние колодки служат дольше, так как испытывают меньшую механическую нагрузку и часто задействуются через электронные системы (например, ESP или ABS). Современные автомобили с электронным стояночным тормозом (EPB) могут демонстрировать более равномерный износ, но передние всё равно остаются лидерами по скорости истирания.

Ключевые факторы различий

- Дизайн тормозной системы: Передние тормоза обычно имеют больший диаметр дисков и многоцилиндровые суппорты для усиления мощности

- Особенности эксплуатации: Агрессивное торможение и движение по горной местности ускоряют износ передних колодок

- Система стабилизации: Электронные помощники (ABS, EBD) чаще активируют задние тормоза для коррекции траектории

| Параметр | Передние колодки | Задние колодки |

|---|---|---|

| Средний срок службы | 20 000 - 40 000 км | 40 000 - 60 000 км |

| Минимальная толщина фрикционного слоя | 1.5-2 мм | 1.5-2 мм |

| Признаки критического износа | Металлический скрежет, вибрация руля | Снижение эффективности ручника, писк при старте |

Важно: Неравномерный износ между осями не является неисправностью, но требует регулярного контроля. Проверяйте толщину передних колодок в 2 раза чаще задних. Использование колодок толщиной менее 3 мм повышает риск повреждения тормозных дисков и увеличения тормозного пути.

Влияние стиля вождения на скорость износа фрикционного слоя

Агрессивная манера езды с резкими ускорениями и частыми экстренными торможениями вызывает перегрев колодок и ускоренную деградацию фрикционного материала. Высокие термические нагрузки приводят к закалке поверхности, образованию трещин и лакового слоя, что снижает эффективность торможения и многократно увеличивает износ.

Плавный прогнозирующий стиль с заблаговременным снижением скорости минимизирует тепловое воздействие на колодки. Использование торможения двигателем на затяжных спусках вместо постоянного прижима колодок к диску сохраняет толщину фрикционного слоя и предотвращает критический перегрев.

Факторы воздействия

Ключевые аспекты влияния:

- Интенсивность торможения: Частота и сила нажатия на педаль прямо пропорциональны истиранию накладок

- Скоростной режим: Торможение со 100 км/ч требует в 4 раза больше работы фрикционного слоя, чем с 50 км/ч

- Температурный режим: Превышение 400°C вызывает газообразование и потерю коэффициента трения

| Стиль вождения | Средний пробег колодок | Температурный пик |

|---|---|---|

| Спортивный | 10 000–15 000 км | 600°C и выше |

| Городской | 25 000–35 000 км | 300–400°C |

| Экономичный | 50 000+ км | до 250°C |

Особо разрушительно комбинирование агрессивного стиля с перегрузом автомобиля и движением в горной местности – фрикционный слой может терять до 2 мм толщины за 5 000 км пробега. Контроль за манерой управления позволяет продлить ресурс колодок на 40-70% без ущерба безопасности.

Типичные неисправности, ускоряющие износ колодок

Неравномерный износ рабочих поверхностей возникает при заклинивании направляющих суппорта или деформации тормозного диска. Это приводит к частичному контакту колодки с диском, увеличивая локальную нагрузку и ускоряя истирание фрикционного материала.

Перегрев тормозной системы из-за агрессивного вождения или подклинивания суппорта вызывает термическое разложение фрикционного слоя. Потеря эксплуатационных свойств материала колодок проявляется в виде растрескивания, расслаивания и аномально быстрого сокращения толщины накладок.

Основные причины преждевременного износа

- Некорректная работа суппорта: Заклинившие поршни цилиндров или направляющие пальцы создают постоянное трение колодок о диск даже без нажатия на педаль

- Повреждённые пыльники: Разрыв защитных чехлов суппорта допускает попадание грязи и влаги, что провоцирует коррозию подвижных элементов

- Некачественные компоненты: Использование дешёвых колодок с мягким фрикционным составом или установка контрафактных запчастей

| Неисправность | Последствие для колодок |

|---|---|

| Загрязнение тормозной жидкости | Коррозия поршней суппорта → неполное отведение колодок |

| Износ ступичного подшипника | Биение диска → ускоренный и неравномерный износ |

| Неисправность ABS | Блокировка колес при торможении → локальный перегрев накладок |

Критически важным является состояние задних тормозных механизмов на автомобилях с электронным стояночным тормозом (EPB). Сбои в калибровке системы или коррозия приводов часто вызывают неполное растормаживание, что ведет к постоянному трению колодок о диск даже во время движения.

Закисание направляющих суппорта: последствия для колодок

Закисание направляющих суппорта происходит из-за загрязнения, коррозии или отсутствия смазки в пазах, где перемещаются направляющие пальцы. Это нарушает свободный ход суппорта, препятствуя его возврату в исходное положение после отпускания педали тормоза. В результате колодки не полностью отходят от тормозного диска.

Неполный отвод колодок провоцирует постоянный контакт фрикционных накладок с поверхностью диска даже без нажатия на тормоз. Это создает эффект "подтормаживания", который приводит к интенсивному локальному перегреву. Температура в зоне контакта резко возрастает, что ускоряет износ материала колодок и вызывает его термическую деградацию.

Ключевые последствия для тормозных колодок

- Ускоренный и неравномерный износ: Внутренняя колодка (прижимаемая поршнем) изнашивается быстрее наружной. Толщина фрикционного слоя может критически уменьшиться на 30-50% быстрее нормы.

- Перегрев и разрушение материала: Постоянное трение вызывает "пригорание" накладки, появление трещин, расслоение фрикционного слоя и снижение коэффициента трения.

- Клиновидный износ: Колодка стирается под углом из-за перекоса суппорта, что уменьшает эффективную площадь контакта с диском.

- Ложные признаки износа: Скрип или вибрации при торможении могут ошибочно интерпретироваться как естественный износ, хотя причина – в заклинивании направляющих.

Критически важно, что при закисших направляющих минимальная толщина колодок достигается не по всему периметру накладки, а локально – на наиболее нагруженных участках. Это затрудняет визуальную оценку остаточного ресурса через колесные диски.

| Симптом закисания | Влияние на колодки |

|---|---|

| Подклинивание суппорта | Постоянный контакт с диском → ускоренный износ |

| Несимметричное движение | Клиновидный износ → снижение эффективности торможения |

| Перегрев тормозного узла | Растрескивание накладки → риск отслоения фрикционного слоя |

Для предотвращения проблем необходимо регулярно обслуживать направляющие: очищать от грязи, удалять коррозию и наносить высокотемпературную смазку. Игнорирование этих процедур ведет к преждевременному выходу колодок из строя независимо от их исходного качества.

Износ или деформация тормозного диска: влияние на колодки

Деформированный или изношенный тормозной диск напрямую ускоряет износ колодок. Неровная поверхность (волнистость, глубокие борозды, локальные закаленные участки) создает неравномерное давление на фрикционный материал. Это приводит к точечному перегреву, крошению накладок и резкому снижению эффективности торможения даже при достаточной остаточной толщине колодок.

Колодки прижимаются к диску с переменным усилием при его биении или деформации. Вибрация вызывает ускоренный и неравномерный стирание фрикционного слоя, часто сопровождающийся характерным скрежетом или биением руля/педали. Сильный перегрев диска (например, после резкого охлаждения нагретых поверхностей) формирует закаленные участки с повышенной твердостью, которые действуют как абразив, буквально "сдирая" материал колодки.

Ключевые последствия для колодок

- Неравномерный износ: Колодки стираются клином или фрагментами вместо равномерной плоскости.

- Раскрашивание накладок: Локальные перегрузки разрушают структуру фрикционного материала.

- Задиры на поверхности: Металлические включения в диске царапают накладки, образуя глубокие борозды.

- Перегрев и "зависание": Деформация диска увеличивает трение, провоцируя перегрев колодок и их "прихватывание".

- Шум (визг, скрежет): Вибрация и жесткий контакт с неровностями генерируют сильные акустические помехи.

Как дефекты диска маскируют истинный износ колодок

| Дефект диска | Влияние на оценку колодок |

|---|---|

| Глубокие канавки | Края колодок могут сохранять толщину, а центральная часть стерта "в ноль". |

| Сильное биение (восьмерка) | Колодка изнашивается под углом; замер по краю показывает норму, но рабочая площадь критично мала. |

| Локальная закалка ("синие пятна") | Фрагментарный износ создает ложное впечатление достаточной толщины неповрежденных участков. |

Важно: Замена колодок при дефективном диске временно устраняет шум, но не решает проблему. Новые колодки быстро притрутся к неровностям, ускоренно износятся и не обеспечат полного контакта. Комплексная замена пары диск-колодки – единственное надежное решение для восстановления безопасности и предотвращения повторного износа.

Неправильная установка колодок как причина ускоренного износа

Ошибки при монтаже тормозных колодок существенно сокращают их ресурс и создают угрозу безопасности. Даже новые качественные колодки быстро придут в негодность при нарушении базовых правил установки.

Некорректный монтаж провоцирует неравномерное истирание фрикционного материала, перегрев компонентов и появление посторонних шумов. Основные ошибки включают следующие аспекты:

- Пренебрежение очисткой суппорта – грязь и коррозия на направляющих пальцах мешают равномерному прилеганию колодок

- Неправильная смазка контактных поверхностей – использование неспециализированных составов или нанесение смазки на фрикционный слой

- Забытые противоскрипные пластины – отсутствие демпфирующих элементов усиливает вибрации и ускоряет износ

- Перекос колодок в суппорте – возникает при неправильной сборке или деформированных скобах

Особенно критично неполное совпадение рабочих поверхностей колодки и диска. Если фрикционная накладка контактирует с ротором менее чем на 70% площади, возникает локальный перегрев и ускоренное истирание. Для выявления проблемы достаточно визуально оценить следы износа на колодке после пробега 200-300 км – неравномерный рисунок стирания четко указывает на ошибки установки.

| Симптом | Последствие для колодок |

| Клин направляющих пальцев | Односторонний износ внутренней колодки |

| Отсутствие смазки на тыльной стороне | Вибрации и отслоение фрикционного слоя |

| Загрязнение посадочных мест | Закусывание колодки с постоянным подтормаживанием |

Профессиональная установка с обязательной очисткой механизмов, применением термостойкой смазки и проверкой свободного хода колодок после монтажа – ключевое условие для достижения нормативного срока службы. Игнорирование этих правил приводит к сокращению ресурса до 40-60% от заявленного производителем.

Осмотр состояния тормозного диска при замене колодок

Перед установкой новых колодок тщательно оцените состояние тормозного диска. От его геометрии и целостности напрямую зависит эффективность торможения и срок службы расходников.

Убедитесь в отсутствии критичных повреждений: глубоких борозд, трещин, сколов или синих пятен перегрева. Даже незначительные дефекты ускоряют износ колодок и снижают безопасность.

Ключевые параметры для проверки

- Толщина диска: Сравните с минимально допустимым значением, указанным производителем (обычно выштамповано на ступице). Замер выполняется микрометром в нескольких точках.

- Биение поверхности: Проверьте люфт с помощью индикатора часового типа. Превышение 0.05 мм требует проточки или замены.

- Риски и канавки: Глубина повреждений более 1 мм снижает пятно контакта и создает вибрации.

- Цвет равномерности износа: Локальные потемнения свидетельствуют о перегреве и изменении структуры металла.

Обязательные действия при дефектах:

- Проточить диск на станке при допустимом остатке толщины.

- Заменить диск при достижении минимальной толщины, трещинах или деформации.

- Установить новые колодки только на исправную поверхность во избежание ускоренного износа.

| Параметр | Норма | Требует вмешательства |

|---|---|---|

| Толщина диска | Выше min. значения | ≤ min. значения производителя |

| Биение | ≤ 0.05 мм | > 0.05 мм |

| Глубина рисок | < 1 мм | ≥ 1 мм |

Игнорирование осмотра дисков приводит к: вибрации руля при торможении, снижению эффективности колодок на 30-40%, преждевременному выходу узла из строя. Всегда очищайте посадочную поверхность ступицы от ржавчины перед монтажом.

Проверка равномерности износа колодок на одной оси

Неравномерный износ тормозных колодок на колесах одной оси снижает эффективность торможения и указывает на неисправности в системе. Разница в толщине фрикционного слоя всего на 1-2 мм требует диагностики суппортов, направляющих или цилиндров.

Контроль осуществляется визуальным сравнением колодок после снятия колес либо через технологические отверстия в суппорте. Обязательно проверяются обе стороны оси – левая и правая, а также внутренняя и наружная накладки на каждом суппорте.

Порядок выявления отклонений

- Замер толщины: Используйте штангенциркуль на всех колодках оси. Фиксируйте показания для каждой позиции:

- Внутренняя колодка (левое колесо)

- Наружная колодка (левое колесо)

- Внутренняя колодка (правое колесо)

- Наружная колодка (правое колесо)

- Анализ расхождений:

Тип отклонения Возможная причина Разница между колесами оси Неисправность тормозного шланга, заклинивание направляющих суппорта Перекос на одном суппорте Засорение цилиндра, деформация скобы, коррозия направляющих - Критическая норма: Разница свыше 15% между минимальной и максимальной толщиной на оси требует ремонта. При остаточной толщине 2-3 мм колодки заменяются комплектно на всей оси независимо от равномерности.

Важно: При замене всегда устанавливайте новые колодки на оба колеса оси. Установка только на одну сторону приводит к дисбалансу тормозных сил и опасному уводу автомобиля при экстренном торможении.

Диагностика скрытых повреждений фрикционной накладки

Скрытые дефекты фрикционного слоя не определяются штатными методами контроля толщины и требуют специальных подходов. К ним относятся микротрещины, расслоения материала, локальное остекленение от перегрева, неравномерная выработка и замасливание состава.

Игнорирование таких повреждений приводит к снижению эффективности торможения, вибрациям и ускоренному износу дисков. Диагностика выполняется комплексно при обязательном демонтаже колеса и визуальном доступе к колодкам.

Ключевые методы выявления скрытых дефектов

- Тактильно-механическая проверка:

- Простукивание поверхности металлическим предметом для выявления зон расслоения (глухой звук)

- Проверка на искривление при помощи линейки – зазоры указывают на деформацию

- Контроль структуры поверхности:

- Выявление глазированных участков (глянцевых пятен) после экстремального перегрева

- Обнаружение масляных пропиток по изменению цвета или локальным разводам

- Анализ характера износа:

- Конусная выработка указывает на заклинивание направляющих суппорта

- Волнообразный рельеф поверхности свидетельствует о деформации тормозного диска

Диагностические признаки при эксплуатации:

| Симптом | Вероятная причина |

|---|---|

| Вибрация руля/педали при торможении | Неравномерный износ или расслоение накладки |

| Металлический скрежет без срабатывания индикатора износа | Локальное отслоение фрикционного слоя |

| Снижение эффективности тормозов после перегрева | Остекленение поверхности накладки |

Обязательной замене подлежат колодки с выявленными скрытыми дефектами вне зависимости от остаточной толщины. Поврежденные накладки нарушают равномерность контакта с диском и провоцируют разрушение смежных компонентов тормозной системы.

Отслоение или растрескивание фрикционного материала: признаки

Отслоение фрикционной накладки от металлической основы проявляется характерными симптомами при торможении. Наиболее явный признак – глухие стуки или скрежет из области колес при нажатии на педаль тормоза. Это вызвано вибрацией отделяющегося слоя, ударяющегося о диск или суппорт.

Растрескивание материала колодок визуально определяется при осмотре через отверстия в колесном диске или после снятия колеса. Глубокие трещины (более 1-2 мм), особенно расходящиеся от краев к центру, указывают на критический износ. При этом часто наблюдается неравномерный износ рабочей поверхности – фрагменты сколов по краям или крошение материала.

Ключевые индикаторы повреждений

- Вибрация руля/педали при торможении из-за неравномерного контакта

- Металлический скрежет (при полном отслоении подложки)

- Снижение эффективности тормозов с увеличением хода педали

- Локальные сколы или расслоения на поверхности колодки

Проверка целостности антискрипных пластин

Антискрипные пластины – металлические элементы, закреплённые на тыльной стороне колодки. Их основная функция – гашение вибраций фрикционного материала при контакте с диском, предотвращение резонансных скрипов и дребезжания во время торможения. Несмотря на второстепенную роль, их состояние напрямую влияет на акустический комфорт и корректное прилегание колодки.

Деформированные, корродировавшие или отслоившиеся пластины теряют демпфирующие свойства, провоцируя посторонние шумы даже при достаточной толщине фрикционного слоя. Кроме того, они могут неравномерно передавать усилие от поршня суппорта, ускоряя износ колодки и создавая локальные перегревы.

Этапы визуально-механической проверки

Для оценки состояния выполните следующие действия:

- Демонтаж колеса: Обеспечьте свободный доступ к тормозному механизму.

- Визуальный осмотр: Ищите:

- Отсоединение пластины от основы колодки (зазоры, ржавчина в местах клёпки)

- Глубокую коррозию, искажающую плоскость пластины

- Трещины или сколы на металле

- Отсутствие смазки/прокладок на контактных точках с суппортом

- Механическая проверка: Аккуратно покачивайте пластину отвёрткой. Чрезмерный люфт, скрип или дребезжание сигнализируют о неисправности креплений или износе демпфирующих элементов.

Важно: При обнаружении дефектов пластины подлежат замене вместе с колодками, даже если фрикционный слой не выработан до минимального значения. Установка новых колодок с повреждёнными антискрипными пластинами приведёт к немедленному появлению шумов.

Когда колодки требуют замены при неравномерном износе

Неравномерный износ колодок возникает при дисбалансе в тормозной системе и проявляется различием толщины фрикционного слоя на элементах одной оси или даже в пределах одной колодки. Такой износ опасен снижением эффективности торможения и требует обязательной диагностики причин.

Замена необходима при обнаружении критической разницы в остаточной толщине, даже если формально некоторые элементы еще не достигли минимального значения. Игнорирование проблемы приводит к ускоренному разрушению дисков, заклиниванию суппортов и неравномерному распределению тормозных усилий.

Ключевые признаки для замены

Колодки подлежат срочной замене при следующих проявлениях неравномерного износа:

- Разница толщины на колодках одной оси > 1.5-2 мм – свидетельствует о заклинивании направляющих суппорта или неисправности поршня.

- Клиновидный износ (стертость под углом) – указывает на деформацию диска или неправильную установку.

- Локальные сколы/выработка на поверхности фрикционного слоя – вызваны перегревом или браком.

- Разная степень износа внутренней и внешней колодки в суппорте – признак закисания механизмов.

Действия при обнаружении

Помимо замены колодок, обязательны следующие шаги:

- Проверка тормозных дисков на биение и толщину

- Чистка и смазка направляющих суппортов

- Диагностика работоспособности поршней

- Контроль целостности пыльников

| Тип неравномерности | Риски | Необходимые работы |

|---|---|---|

| Разная толщина на колесах оси | Увод автомобиля при торможении | Замена колодок + ремонт суппорта |

| Перекос на одной колодке | Вибрации, перегрев диска | Замена колодок, шлифовка/замена диска |

| Локальные повреждения | Риск разрушения колодки | Срочная замена комплекта |

Важно: Неравномерный износ – не только повод для замены колодок, но и индикатор скрытых неисправностей. Повторная установка новых колодок без устранения первопричины приведет к быстрому рецидиву проблемы.

Минимальный остаток фрикционного слоя с учетом клеевого слоя

При определении износа колодок критически важно учитывать не только фрикционный материал, но и клеевую прослойку между ним и металлической основой. Минимальная допустимая толщина измеряется от поверхности колодки до стальной пластины, включая весь оставшийся фрикционный слой и клей. Игнорирование клеевого слоя приводит к ложным выводам о ресурсе детали.

Когда фрикционный материал стирается до клея, последний начинает контактировать с тормозным диском. Это вызывает резкое падение эффективности торможения, визг, перегрев диска и его ускоренный износ. Металлическая основа при прямом контакте с диском полностью блокирует тормозную систему, повреждает диск и может привести к аварии.

Ключевые принципы замера

- Измерение производите от металлической подложки – микрометром или через смотровое отверстие в суппорте

- Общая минимальная толщина (фрикционный материал + клей) должна составлять 2.5-3 мм для большинства легковых авто

- При достижении 4 мм готовьтесь к замене – дальнейший износ происходит экспоненциально

Производители всегда указывают минимальную толщину с учетом клеевого слоя в технической документации. Например, для колодок с первоначальной толщиной 15 мм критическим считается остаток 3 мм, где 2.5 мм – фрикционный состав и 0.5 мм – клей. После истирания фрикциона клей разрушается за 300-500 км пробега.

Чем опасен контакт металлической основы колодки с диском

При истирании фрикционного слоя до металлической подложки возникает прямой контакт основы колодки с тормозным диском. Это приводит к катастрофическому падению эффективности торможения из-за резкого снижения коэффициента трения. Металл-металл контакт не обеспечивает необходимого сцепления, особенно в условиях влажности или загрязнений, многократно увеличивая тормозной путь и создавая риск полного отказа тормозной системы.

Прямое трение металла о диск провоцирует экстремальный перегрев компонентов. Локальные температуры могут превысить 1000°C, вызывая термические повреждения: коробление дисков, образование трещин на их поверхности и неравномерный износ. Дополнительно перегретые диски теряют прочность, повышая вероятность их внезапного разрушения при экстренном торможении.

Основные последствия эксплуатации с изношенными колодками

- Повреждение тормозных дисков: Металлическая основа царапает рабочую поверхность диска, образуя глубокие борозды («бороздование»). Требуется дорогостоящая замена дисков вместо простой проточки.

- Разрушение суппорта и поршней: Металлическая стружка и перегрев повреждают резиновые уплотнения, вызывая заклинивание поршней и утечку тормозной жидкости.

- Вибрация и шум: Скрип, скрежет или вибрация руля/педали при торможении из-за неравномерного контакта и деформации диска.

| Компонент | Характер повреждения | Риск для безопасности |

|---|---|---|

| Тормозной диск | Глубокие царапины, коробление, трещины | Потеря эффективности торможения, разрушение диска |

| Суппорт | Износ направляющих, повреждение пыльников | Заклинивание колеса, неравномерный износ колодок |

| Гидравлика | Перегрев тормозной жидкости, разрыв уплотнений | Отказ тормозов из-за утечки жидкости |

Эксплуатация авто с оголённой основой колодки нарушает целостность тормозной системы. Помимо риска аварии из-за потери управляемости, это влечёт катастрофический износ дорогостоящих компонентов (дисков, суппортов, ступичных подшипников), увеличивая стоимость ремонта в 3-5 раз по сравнению с своевременной заменой колодок.

Риск разрушения тормозного диска при экстремально тонкой колодке

При достижении колодкой экстремально тонкого состояния (менее 2–3 мм) фрикционный материал теряет способность эффективно отводить тепло от зоны контакта. Металлическая основа колодки начинает напрямую взаимодействовать с поверхностью тормозного диска, что резко увеличивает локальную температуру. Это приводит к критическому перегреву диска, вызывая термические деформации, растрескивание и ускоренный износ его рабочей поверхности.

Прямой контакт металлической пластины колодки с диском провоцирует интенсивное абразивное разрушение последнего. Возникают глубокие борозды, сколы и неравномерный износ поверхности. В экстремальных случаях диск может деформироваться ("повести") из-за перепадов температур или полностью разрушиться под нагрузкой, что приведет к мгновенной потере тормозного усилия на колесе и создаст аварийную ситуацию.

Ключевые опасности и последствия

Прямые риски для тормозного диска:

- Термическое растрескивание: Появление радиальных трещин из-за перегрева, снижающих прочность конструкции.

- Локальная закалка металла: Образование хрупких зон с повышенной твердостью, склонных к сколам.

- Ускоренный износ: Утончение диска сверх допустимого предела за короткий срок, требующее дорогостоящей замены.

| Состояние колодки | Влияние на диск | Возможные последствия |

|---|---|---|

| Менее 3 мм | Перегрев, деформации | Вибрация при торможении, снижение эффективности |

| Менее 2 мм (металл по металлу) | Абразивное разрушение, задиры | Глубокие борозды, необходимость шлифовки или замены диска |

| Оголенная основа | Катастрофический перегрев | Раскол диска, полный отказ тормозной системы |

Дополнительные риски: Металлическая стружка и окалина, образующиеся при контакте основы колодки с диском, загрязняют тормозные механизмы. Это ускоряет износ уплотнений суппорта, снижает эффективность новых колодок после замены и может вызвать заклинивание направляющих скоб.

Потеря эффективности торможения при износе ниже минимума

При достижении толщины фрикционного слоя ниже минимально допустимого значения (обычно 2-3 мм), колодки физически не могут создать достаточное усилие трения о тормозной диск или барабан. Металлическая основа, контактирующая с поверхностью вращения, провоцирует резкое падение коэффициента трения. Это приводит к критическому увеличению тормозного пути даже при полном нажатии педали тормоза.

Дополнительным фактором становится перегрев: изношенные колодки обладают меньшей теплоемкостью и быстрее достигают температур, при которых возникает "затухание" тормозов (brake fade). Тепло отводится менее эффективно, что ускоряет деформацию дисков и ведет к задирам на их поверхности из-за контакта с металлической подложкой колодки.

Ключевые последствия экстремального износа

- Удлинение тормозного пути на 30-50% из-за снижения силы трения

- Появление вибрации руля или биения педали при торможении

- Риск полного отказа тормозов при перегреве в горной местности или при экстренном торможении

- Разрушение тормозных дисков/барабанов в течение 500-1000 км пробега

| Толщина колодки | Эффективность торможения | Риски |

|---|---|---|

| > 4 мм | 100% | Нет |

| 3-4 мм | 95% | Умеренный износ |

| 2-3 мм (минимум) | 85% | Требуется замена |

| < 2 мм | 40-60% | Аварийная ситуация |

Эксплуатация с изношенными колодками также вызывает повреждение суппортов: поршни выдвигаются за пределы рабочего хода, что приводит к заклиниванию, утечке тормозной жидкости и коррозии цилиндров. Возникает эффект "мягкой педали" из-за увеличенного объема жидкости в системе.

Возможность повреждения суппорта тормозной системы

При достижении колодками минимальной толщины поршень суппорта выдвигается за штатные рабочие пределы для компенсации износа. Это увеличивает нагрузку на уплотнительные кольца и пыльники, которые теряют эластичность и герметичность. Возникает риск перекоса поршня в цилиндре из-за отсутствия поддержки фрикционной накладки.

Дальнейшая эксплуатация приводит к прямому контакту металлической основы колодки с диском. Вибрации и перегрев разрушают антикоррозийное покрытие суппорта, ускоряя коррозию поршня и цилиндра. Направляющие пальцы испытывают ударные нагрузки, вызывая деформацию или заклинивание скобы.

Критические последствия экстремального износа

- Разрыв пыльников – открывает доступ грязи и влаги к направляющим, провоцируя коррозию

- Деформация поршня – при заклинивании в выдвинутом положении из-за перекоса или загрязнений

- Утечка тормозной жидкости – через поврежденные уплотнения цилиндра при превышении рабочего хода

- Заклинивание скобы – корродированные направляющие пальцы блокируют движение суппорта

Рекомендуемая толщина для замены колодок (безопасный запас)

Производители и автомеханики указывают минимально допустимую толщину фрикционного слоя колодок, при достижении которой требуется обязательная замена. Эта величина обычно лежит в диапазоне 1,5–2,0 мм. Однако критически важно не дожидаться этого предела.

Эксперты настоятельно рекомендуют производить замену при остаточной толщине накладки 3,0–4,0 мм. Этот запас обеспечивает несколько ключевых преимуществ безопасности и надежности:

Причины замены при 3-4 мм

- Снижение риска повреждений: Исключает контакт металлической основы колодки (подложки) с диском или барабаном, что вызывает дорогостоящий ремонт.

- Стабильное торможение: Более толстый слой фрикционного материала эффективнее рассеивает тепло, предотвращая перегрев и "провалы" педали.

- Запас на износ: Учитывает неравномерный износ колодок на одной оси и позволяет безопасно эксплуатировать авто до планового ТО.

- Адаптация к условиям: Компенсирует ускоренный износ при агрессивной езде, частых торможениях или тяжелой загрузке.

Для контроля используйте таблицу соответствия:

| Толщина фрикционного слоя | Рекомендуемое действие |

|---|---|

| > 4 мм | Норма, замена не требуется |

| 3–4 мм | Планируйте замену в ближайшее время (оптимальный безопасный запас) |

| 2–3 мм | Требуется срочная замена! (риск достижения минимума) |

| < 2 мм | Немедленная замена! (эксплуатация опасна) |

Регулярный визуальный осмотр или использование индикатора износа через колесные проемы – обязательная практика. Не игнорируйте скрипы или снижение эффективности тормозов – это явные сигналы для проверки толщины.

Принцип замены колодок парой на одной оси

Замена тормозных колодок всегда выполняется одновременно на обоих колёсах одной оси транспортного средства. Это правило действует независимо от степени износа конкретной колодки и распространяется на все типы тормозных систем – дисковые и барабанные. Причина кроется в обеспечении симметричности тормозного усилия.

Несоблюдение данного принципа приводит к дисбалансу в работе тормозного контура. Разница в толщине фрикционного материала на левом и правом колесе провоцирует неравномерное распределение нагрузки при торможении, что вызывает увод автомобиля в сторону и существенно увеличивает риск потери управляемости.

Порядок выполнения замены

- Подготовка: Установите автомобиль на ровную поверхность, зафиксируйте противооткатными упорами, снимите колёса.

- Демонтаж: Снимите суппорт, извлеките старые колодки (оба колеса оси). Очистите посадочные места от грязи и окислов.

- Подготовка новых колодок: Нанесите противоскрипную смазку на тыльные пластины (не на фрикционный материал!).

- Установка: Вставьте новые колодки в суппорт, верните механизм на место. Убедитесь в свободном ходе колодок.

- Прокачка: После сборки несколько раз нажмите на педаль тормоза для выбора зазора. Проверьте уровень тормозной жидкости.

Критические последствия нарушения правила:

- Боковой увод при торможении из-за разной силы сжатия

- Ускоренный износ дисков/барабанов и новых колодок

- Повышенная нагрузка на элементы подвески

- Активация системы ABS/ESP при разнице в коэффициенте трения

| Ситуация | Правильное действие | Неправильное действие |

| Износ только одной колодки на оси | Замена обеих колодок оси | Замена только изношенной колодки |

| Замена передних колодок | Обновление комплекта на обеих ступицах | Замена только левых или правых колодок |

| Задние барабанные тормоза | Смена всех колодок в обоих барабанах | Частичная замена в одном барабане |

Использование колодок от разных производителей на одной оси также недопустимо – различия в составе фрикционного материала могут нарушить баланс торможения. Всегда устанавливайте идентичные комплектующие с одинаковыми характеристиками.

Очистка и смазка сопряженных деталей при замене колодок

После демонтажа старых колодок тщательно очистите посадочные места в суппорте и скобы от грязи, ржавчины и остатков изношенного материала металлической щеткой или специализированным очистителем тормозов. Особое внимание уделите направляющим пазам и контактным площадкам, где фиксируются колодки – налипшие отложения нарушают свободный ход.

Проверьте состояние направляющих пальцев суппорта: извлеките их из скобы, удалите старую засохшую смазку безворсовой ветошью. Осмотрите резиновые пыльники на предмет трещин или разрывов – поврежденные манжеты подлежат замене, так как пропускают влагу и абразив.

Процедура смазки

Нанесите высокотемпературную медную или керамическую пасту (например, Molykote Cu-7439) тонким слоем на:

- Тыльные пластины новых колодок в точках контакта с поршнем суппорта и скобой

- Боковые выступы колодок, соприкасающиеся с направляющими канавками

- Поверхность направляющих пальцев (исключая зону под пыльниками)

Запрещено использовать:

- Смазки на основе минеральных масел – разъедают резиновые уплотнения

- Графитовые составы – не обеспечивают защиту при экстремальном нагреве

- Литиевые "Литол-24" – плавятся, вызывая заклинивание

| Элемент | Тип смазки | Последствия ошибки |

| Направляющие пальцы | Синтетическая паста (Silicone Grease) | Заклинивание суппорта, неравномерный износ |

| Торцы колодок | Антискрипная медьсодержащая | Вибрации и свист при торможении |

| Поршень суппорта | Только DOT-4 внутри цилиндра | Разбухание манжет, потеря эффективности |

После обработки установите направляющие пальцы до характерного щелчка пыльников, убедитесь в свободном перемещении суппорта рукой. Излишки смазки удалите – попадание на фрикционные поверхности колодок или дисков недопустимо.

Обкатка (притирка) новых колодок: необходимость и процедура

Новые тормозные колодки требуют обкатки для формирования равномерного слоя фрикционного материала на поверхности диска или барабана. Без правильной притирки эффективность торможения снижается, возможны вибрации, шум и преждевременный износ компонентов.

Процедура обеспечивает оптимальный контакт между колодками и тормозной поверхностью, что критично для безопасности и долговечности системы. Игнорирование этого этапа приводит к локальному перегреву, деформации дисков и снижению ресурса колодок.

Процедура обкатки

Выполняйте притирку на безопасном участке дороги без интенсивного движения:

- Совершите 5-7 плавных торможений со скорости 50 км/ч до 15 км/ч с интервалом 30 секунд для охлаждения

- Сделайте 3-4 умеренных замедления со скорости 70 км/ч до 30 км/ч с интервалами 1-2 минуты

- Избегайте полной остановки в течение первых 100 км пробега

Важные ограничения:

- Исключите экстренное торможение в первые 300 км

- Не допускайте перегрева: после цикла торможений проезжайте 1-2 км без использования тормозов

- Проверяйте равномерность износа через 500 км пробега

Результат правильной обкатки – стабильный тормозной путь, отсутствие скрипов и биения руля при замедлении. Полное формирование рабочего слоя достигается после 200-400 км эксплуатации в щадящем режиме.

Периодичность плановой проверки толщины тормозных колодок

Рекомендуемая базовая периодичность проверки толщины фрикционного слоя колодок составляет каждые 10 000–15 000 км пробега или минимум раз в год, в зависимости от того, что наступит раньше. Эта частота актуальна для стандартных условий эксплуатации и качественных оригинальных запчастей.

Интервал следует корректировать с учётом индивидуальных факторов: агрессивный стиль вождения, частые поездки по городу с постоянными торможениями, эксплуатация в горной местности или с тяжёлым прицепом требуют контроля каждые 5 000–7 000 км. Для спокойной езды по трассе допустим промежуток до 20 000 км.

Ключевые критерии для определения частоты проверок

- Тип транспортного средства: Грузовики, внедорожники требуют более частого контроля чем легковые авто

- Материал колодок: Мягкие органические изнашиваются быстрее металлокерамических

- Погодные условия: Зимняя эксплуатация с реагентами ускоряет износ

| Пробег (тыс. км) | Действие |

|---|---|

| 5–7 | Обязательная проверка при тяжёлых условиях |

| 10–15 | Стандартный плановый осмотр |

| 20+ | Максимальный интервал для спокойной эксплуатации |

Обязательно выполняйте внеплановый осмотр при появлении симптомов износа: скрип/визг тормозов, снижение эффективности торможения, сигнальная лампа на панели или вибрация педали. Для точного замера используйте штангенциркуль через смотровое окно суппорта или снимите колесо.

Ведение журнала замеров для прогнозирования срока замены

Регулярная фиксация остаточной толщины фрикционного слоя в специальном журнале позволяет выявить закономерности износа для конкретного автомобиля и условий эксплуатации. Замеры производятся через равные интервалы пробега (например, каждые 5 000 км) или времени (ежеквартально) с помощью штангенциркуля через смотровое окно суппорта или после снятия колеса.

Данные заносятся в табличную форму с обязательным указанием даты, пробега, толщины колодок по осям (перед/зад) и левому/правому борту. Дополнительно отмечаются особенности вождения: преобладание городского/трассового режима, перевозка грузов, использование прицепа, агрессивность стиля торможения.

Анализ данных и прогнозирование

На основе накопленной статистики рассчитывается: