Многорычажная подвеска - устройство, принцип работы, преимущества и недостатки

Статья обновлена: 01.03.2026

Конструкция подвески автомобиля напрямую влияет на комфорт, управляемость и безопасность движения.

Среди различных типов подвесок многорычажная выделяется сложной компоновкой и широким применением в современных автомобилях.

Эта статья подробно рассмотрит устройство многорычажной подвески, объяснит принципы её работы и объективно оценит ключевые преимущества и недостатки.

Основное назначение в конструкции автомобиля

Многорычажная подвеска обеспечивает точное позиционирование колеса относительно кузова во всех режимах движения. Её комплекс рычагов и шарниров контролирует траекторию перемещения ступицы при сжатии/отбое, минимизируя нежелательные изменения углов установки колес.

Конструкция создает оптимальный баланс между кинематической точностью и эластокинематикой, позволяя инженерам независимо настраивать параметры развала, схождения и продольного угла оси поворота. Это гарантирует предсказуемое поведение шины при контакте с дорожным покрытием.

Ключевые функции

- Стабилизация пятна контакта – поддержание максимальной площади соприкосновения шины с дорогой при кренах и неровностях

- Компенсация уводящих сил – противодействие боковому смещению колеса при разгонах/торможениях

- Изоляция кузова – фильтрация высокочастотных вибраций через шарнирные соединения

- Адаптация геометрии – программируемое изменение углов установки колес в зависимости от хода подвески

Количество и геометрия рычагов как ключевая особенность

Количество рычагов в многорычажной подвеске варьируется от трёх до пяти на колесо, что обеспечивает независимое управление различными параметрами положения колеса. Каждый рычаг выполняет конкретную функцию: фиксирует продольное/поперечное смещение, задаёт траекторию хода или регулирует развал/схождение. Такая специализация позволяет точно контролировать кинематику подвески при любых нагрузках.

Геометрия рычагов (длина, углы установки, точки крепления) определяет виртуальную ось поворота колеса и его эластокинематические свойства. Правильно рассчитанная конфигурация минимизирует нежелательные изменения развала и схождения при сжатии/отбое подвески, сохраняя пятно контакта шины с дорогой максимально стабильным. Это напрямую влияет на точность рулевого управления и уровень сцепления.

Влияние конструктивных параметров на характеристики

- Точность управления: Большее количество рычагов (4-5) обеспечивает прогнозируемую траекторию колеса, снижая эффект «подламывания» в поворотах.

- Плавность хода: Длинные поперечные рычаги уменьшают передачу высокочастотных вибраций на кузов.

- Адаптивность: Сложная геометрия позволяет настраивать подвеску под конкретные задачи – от комфорта до спортивной управляемости.

| Параметр | Влияние на подвеску | Пример реализации |

|---|---|---|

| Наклон рычагов в поперечной плоскости | Контроль крена кузова и антиклевка при торможении | Верхние рычаги под отрицательным углом для уменьшения клевка |

| Разная длина верхних/нижних рычагов | Формирование прогрессивного изменения развала колеса | Короткие верхние рычаги для активного отрицательного развала в повороте |

Историческое развитие технологии многорычажной подвески

Истоки концепции многорычажной подвески прослеживаются к 1930-м годам, когда инженеры искали способы преодолеть ограничения зависимых подвесок (неразрезные мосты) и простых независимых систем. Ранние эксперименты, как на гоночных Auto Union Type C Фердинанда Порше (использовал торсионные рычаги), и разработки компаний, подобных Jaguar с их системой на двойных поперечных рычагах с косыми реактивными тягами в задней подвеске E-Type, демонстрировали понимание важности точного контроля колеса. Однако, сложность конструкции, стоимость производства и необходимость точной регулировки делали такие решения непрактичными для массового рынка вплоть до последней четверти XX века.

Значительный прорыв произошел в 1970-1980-х годах. Развитие технологий производства (точное литье, легкие сплавы), появление мощных компьютеров для инженерного анализа (CAE - Computer-Aided Engineering) и рост требований к управляемости и комфорту премиальных автомобилей создали необходимые условия. Пионерами в серийном применении многорычажной задней подвески стали Mercedes-Benz (модели W201 190 и W124) и Audi (Quattro и последующие модели). Их системы, использовавшие 4 или 5 рычагов на колесо, обеспечили беспрецедентную стабильность и точность управления, а также высокий уровень комфорта, быстро став отраслевым стандартом для автомобилей высокого класса и спортивных моделей.

Ключевые вехи развития

Эволюцию многорычажной подвески можно проследить по следующим этапам:

- 1930-е - 1960-е: Эксперименты и гоночные приложения. Пионерские разработки на гоночных и дорогих спортивных автомобилях (Auto Union, Jaguar), доказавшие эффективность, но неприменимые массово из-за сложности и цены.

- 1970-е: Технологическая подготовка. Развитие вычислительной техники для моделирования кинематики и прочности, совершенствование металлургии и производственных процессов.

- 1980-е: Серийное внедрение премиум-брендами. Mercedes-Benz W201 (190, 1982) и W124, Audi Quattro/Coupe (тип 85/89) - первые массовые автомобили с задней многорычажкой (часто 5-рычажной), показавшие ее преимущества широкой публике.

- 1990-е - 2000-е: Распространение и оптимизация. Технология "спускается" в средний класс автомобилей. Активное применение легких сплавов (алюминий) для снижения неподрессоренных масс. Интеграция с электронными системами стабилизации (ESP).

- 2010-е - настоящее время: Электроника и адаптивность. Широкое внедрение активных элементов: адаптивные амортизаторы и пружины, управляемые электроникой, интегрированные с многорычажной конструкцией для достижения оптимального баланса комфорта и спортивности в реальном времени. Поиск новых материалов (композиты) для дальнейшего облегчения.

| Период | Основное Направление Развития | Ключевые Примеры/Технологии |

|---|---|---|

| 1930-1960-е | Эксперименты, гоночные приложения | Auto Union Type C, Jaguar E-Type |

| 1970-е | Технологическая подготовка (CAE, материалы) | Компьютерное моделирование, новые сплавы |

| 1980-е | Серийное внедрение (премиум сегмент) | Mercedes-Benz W201, W124; Audi Quattro (тип 85/89) |

| 1990-2000-е | Распространение, оптимизация, облегчение | Алюминиевые рычаги, интеграция с ESP |

| 2010-е - н.в. | Электронная адаптивность, новые материалы | Активные амортизаторы/пружины, композитные элементы |

Современная эпоха характеризуется не столько революционными изменениями базовой кинематической схемы классической многорычажки, сколько ее глубокой интеграцией с электронными системами управления ходовой частью и активным поиском путей снижения веса для повышения эффективности. Многорычажная подвеска, пройдя путь от экзотической гоночной технологии до массового решения, остается синонимом высочайшего качества управляемости и комфорта в автомобилестроении.

Материалы изготовления рычагов: сталь, алюминий, композиты

Выбор материала для рычагов многорычажной подвески напрямую влияет на её массу, жёсткость, долговечность и стоимость. Основные требования включают высокую прочность на растяжение/сжатие, усталостную выносливость, устойчивость к ударным нагрузкам и коррозии, а также оптимальное соотношение веса и жёсткости конструкции.

Производители используют три ключевых типа материалов: традиционные стали (ковка/штамповка), лёгкие алюминиевые сплавы (литьё/ковка) и современные композиты (преимущественно углепластик). Каждый вариант имеет принципиальные отличия в физико-механических свойствах, определяющих эксплуатационные характеристики подвески.

Сравнительный анализ материалов

| Характеристика | Сталь | Алюминий | Композиты |

|---|---|---|---|

| Вес | Наибольший | На 30-50% легче стали | На 40-70% легче стали |

| Прочность | Очень высокая | Удовлетворительная | Высокая при малом весе |

| Жёсткость | Высокая | Ниже стальной | Анизотропная (регулируемая) |

| Коррозионная стойкость | Требует защиты | Высокая | Абсолютная |

| Стоимость | Низкая | Умеренная | Экстремально высокая |

| Ремонтопригодность | Простой ремонт | Замена элементов | Сложный ремонт |

Стальные рычаги (чаще штампованные или кованые) доминируют в бюджетных и массовых сегментах благодаря ремонтопригодности и отработанной технологии. Алюминиевые сплавы (типа А356) обеспечивают снижение неподрессоренных масс, улучшая плавность хода и управляемость, но чувствительны к ударным деформациям. Композитные решения (карбон/кевлар в эпоксидной матрице) предлагают революционное снижение веса и уникальную усталостную прочность, однако их применение ограничено эксклюзивными моделями из-за сложного производства и стоимости.

Роль сайлентблоков в соединениях рычагов

Сайлентблоки (резинометаллические шарниры) выполняют ключевую функцию в креплении рычагов подвески к кузову или подрамнику. Они представляют собой две металлические втулки, между которыми запрессован эластичный элемент из износостойкой резины или полиуретана. Данная конструкция обеспечивает подвижное, но демпфированное соединение, необходимое для работы кинематики подвески.

Принцип действия основан на упругой деформации резиновой вставки. Во время движения автомобиля рычаги постоянно изменяют положение относительно точек крепления: сжимаются, растягиваются и скручиваются при проезде неровностей, ускорении или торможении. Сайлентблоки гасят эти колебания, поглощая ударные нагрузки и вибрации за счет эластичности материала, предотвращая их передачу на кузов.

Основные функции и особенности

- Виброизоляция: Снижают передачу высокочастотных вибраций от колес на кузов, повышая комфорт.

- Гашение колебаний: Поглощают микродвижения рычагов, стабилизируя контакт колеса с дорогой.

- Обеспечение подвижности: Допускают ограниченное угловое и радиальное смещение рычагов, сохраняя точность геометрии подвески.

- Защита соединений: Предотвращают жесткий контакт металлических деталей, уменьшая износ и шум.

| Преимущества | Недостатки |

| Эффективное подавление вибраций | Ограниченный ресурс (резина стареет и трескается) |

| Простота и дешевизна замены | Потеря жесткости при износе (ухудшение управляемости) |

| Бесшумная работа | Чувствительность к маслам и агрессивным средам |

Износ сайлентблоков приводит к разрегулировке углов установки колес, стукам в подвеске, ухудшению курсовой устойчивости и ускоренной деградации смежных узлов. Регулярная диагностика их состояния (трещины, отслоение резины, люфт) критична для безопасности и сохранения характеристик многорычажной системы.

Функции шаровых опор в подвеске

Шаровая опора представляет собой шарнирное соединение, состоящее из металлического пальца со сферической головкой, помещенной в герметичный корпус с полимерным вкладышем. Основная функция – обеспечение подвижного крепления элементов подвески к ступице колеса или рычагам. Она позволяет колесу свободно поворачиваться при рулении и сохранять заданный угол наклона относительно вертикальной оси.

Конструкция обеспечивает одновременное восприятие разнонаправленных нагрузок: вертикальных (от массы автомобиля и неровностей дороги), горизонтальных (при разгоне, торможении, боковых усилиях в поворотах). При этом сохраняется плавное качание рычагов подвески без люфтов, что критично для точности управления и стабильности траектории движения.

Ключевые задачи шаровых опор

- Соединение с сохранением подвижности: Фиксация поворотного кулака к рычагам подвески с возможностью вращения в 3 плоскостях.

- Передача усилий: Передача динамических и статических нагрузок от колеса на рычаги и кузов без деформации.

- Обеспечение управляемости: Точная передача углов поворота от рулевой тяги на колесо при любом положении подвески.

- Компенсация хода подвески: Поддержание правильной геометрии колес при сжатии/отбое подвески.

| Тип нагрузки | Влияние на шаровую опору |

|---|---|

| Вертикальная (удары, масса авто) | Основная радиальная нагрузка, вызывает износ вкладыша и корпуса |

| Осевая (ускорение/торможение) | Нагружает палец на вырывание, проверяет фиксацию в корпусе |

| Боковая (повороты, боковой уклон) | Создает сдвигающие усилия, влияет на зазоры в шарнире |

Последствия износа: При выходе из строя (люфт пальца, разрушение вкладыша) нарушается угол установки колес (развал-схождение), возникает вибрация на руле, ухудшается курсовая устойчивость и ускоряется износ шин. В критических случаях возможен отрыв колеса от рычага.

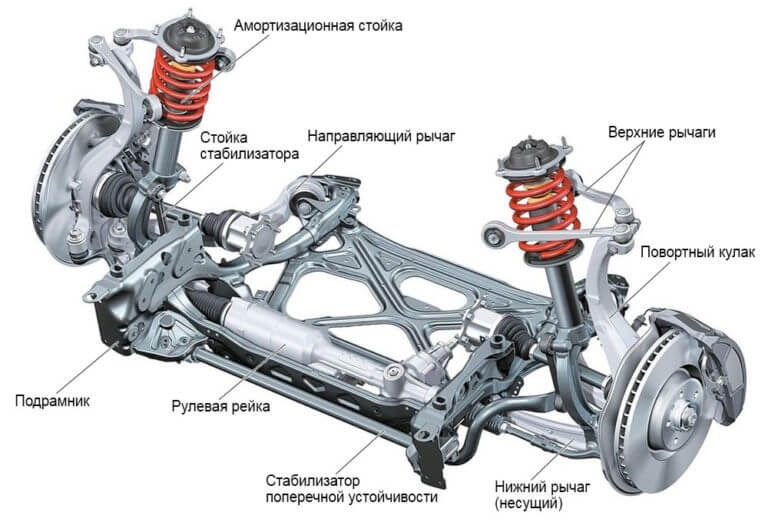

Взаимодействие ступичного узла с рычагами

Ступичный узел жёстко соединяется с колесом и тормозным диском, образуя центральную подвижную платформу подвески. К нему через шаровые опоры или сайлент-блоки крепятся верхние, нижние и продольные рычаги (обычно 3-5 элементов). Каждый рычаг фиксирует ступицу в строго определённой плоскости, ограничивая нежелательные перемещения при сохранении необходимых степеней свободы.

При движении автомобиля рычаги синхронно направляют траекторию ступичного узла, преобразуя вертикальные нагрузки от неровностей дороги в контролируемые углы поворота рычагов вокруг их осей. Верхние рычаги регулируют развал колеса, нижние – влияют на кастер и поперечную стабильность, а продольные (реактивные тяги) воспринимают силы ускорения и торможения, предотвращая смещение ступицы вперед-назад.

Принцип управления кинематикой

Геометрия креплений обеспечивает:

- Осевую фиксацию – поперечные рычаги удерживают ступицу от бокового смещения

- Направленное перемещение – при сжатии/отбое подвески рычаги задают строгую траекторию хода колеса

- Компенсацию нагрузок – реактивные тяги гасят инерционные силы при разгоне и торможении

| Тип рычага | Функция в управлении ступицей |

|---|---|

| Верхний поперечный | Контроль угла развала колеса, ограничение вертикального хода |

| Нижний поперечный | Стабилизация поперечного положения, влияние на кастер |

| Продольный (реактивная тяга) | Восприятие продольных сил, предотвращение смещения по оси вращения |

Шарнирные соединения (шаровые опоры и сайлент-блоки) демпфируют вибрации и обеспечивают плавное вращение рычагов относительно ступицы в трёх плоскостях. Это позволяет колесу сохранять оптимальный контакт с покрытием при сохранении заданной геометрии подвески.

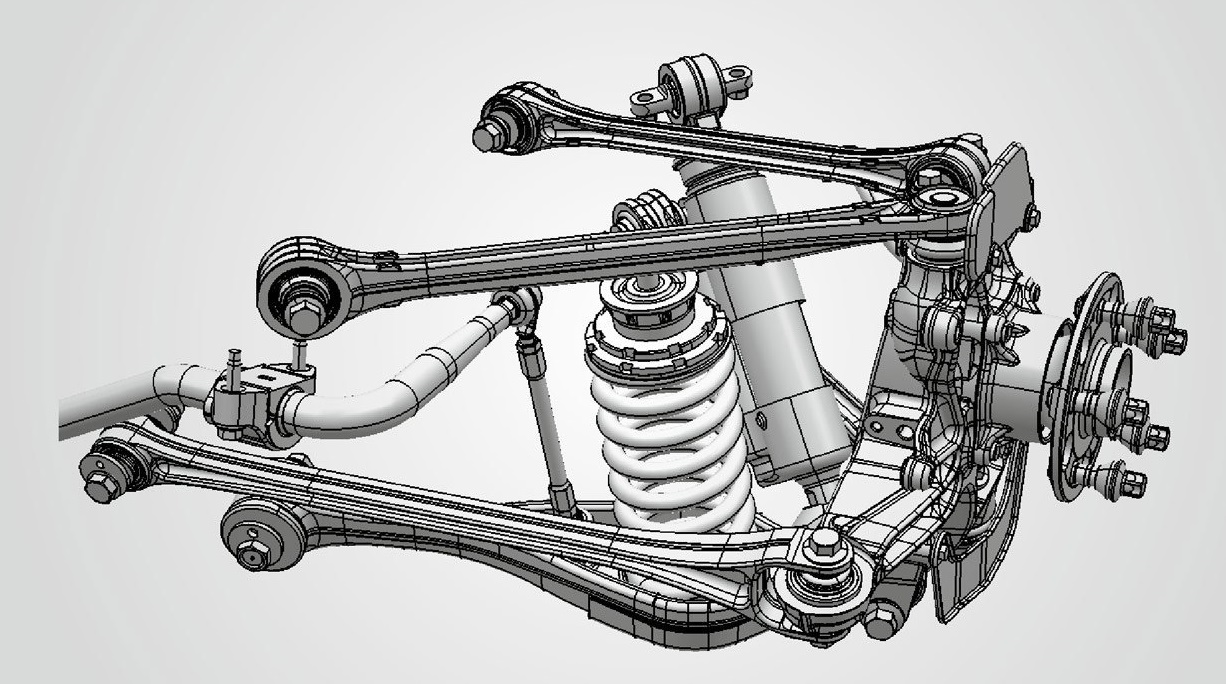

Конструкция направляющего аппарата подвески

Направляющий аппарат многорычажной подвески состоит из системы взаимосвязанных рычагов, шарнирно закрепленных между кузовом/подрамником и ступицей колеса. Ключевые элементы включают верхние и нижние рычаги (поперечные или продольные), реактивные тяги, а также шаровые опоры и сайлент-блоки в местах креплений. Геометрия рычагов строго рассчитана для контроля траектории перемещения колеса в трех плоскостях.

Типовая схема содержит 3-5 рычагов на колесо, каждый из которых выполняет специфическую функцию: верхние регулируют развал, нижние воспринимают вертикальные нагрузки, а отдельные тяги стабилизируют продольное положение. Рычаги изготавливаются из кованой стали или алюминиевых сплавов для снижения неподрессоренных масс, а их соединения допускают угловые перемещения через эластичные втулки и шаровые шарниры.

Ключевые компоненты системы

- Верхние рычаги - крепятся к брызговику кузова, задают вертикальную траекторию колеса

- Нижние несущие рычаги - соединяют подрамник со ступицей, воспринимают основную нагрузку

- Реактивная тяга - контролирует продольное смещение ступицы при ускорении/торможении

- Сайлент-блоки - гасят вибрации в точках крепления к кузову

- Шаровые опоры - обеспечивают подвижность соединений в узлах ступицы

Принцип работы: При наезде на неровность рычаги направляющего аппарата синхронизированно отклоняются вокруг осей креплений, задавая колесу сложную траекторию. Эта кинематика минимизирует изменения развала и схождения, сохраняя пятно контакта шины с дорогой. Независимое крепление каждого рычага позволяет точно дозировать жесткость на разных осях вращения.

| Преимущества | Недостатки |

|---|---|

| Точное поддержание геометрии колес | Высокая сложность конструкции |

| Повышенная плавность хода | Дорогое производство и ремонт |

| Улучшенная курсовая устойчивость | Уязвимость шарниров к износу |

| Минимизация кренов в поворотах | Требовательность к точности сборки |

Принцип разделения вертикальных и боковых нагрузок

Многорычажная подвеска использует несколько изолированных рычагов для управления колесом в разных плоскостях. Каждый рычаг отвечает за восприятие строго определённых нагрузок, что обеспечивает независимое взаимодействие с вертикальными и горизонтальными воздействиями.

Вертикальные силы (от неровностей дороги) передаются через отдельные рычаги, жёстко закреплённые в продольном направлении. Боковые нагрузки (при поворотах или боковом ветре) воспринимаются поперечными рычагами, фиксирующими положение колеса по оси Y. Такая геометрия минимизирует взаимовлияние нагрузок.

Механизм работы

- Вертикальные нагрузки: Амортизатор и пружина поглощают удары, а продольные рычаги контролируют ход подвески без изменения угла развала.

- Боковые нагрузки: Поперечные рычаги (часто верхний и нижний) противодействуют боковым силам, сохраняя стабильность пятна контакта шины с дорогой.

- Разделение функций: Специализированные сайлент-блоки в точках крепления рычагов гасят вибрации каждого типа нагрузки отдельно.

| Тип нагрузки | Элементы подвески | Результат разделения |

|---|---|---|

| Вертикальная (удары, вес) | Продольные рычаги, пружины | Плавность хода, независимость хода колёс |

| Боковая (центробежная сила, занос) | Поперечные рычаги, стабилизатор | Точная реакция на руление, контроль крена |

Ключевое преимущество – сохранение оптимального развала/схождения при любых условиях. При крене кузова поперечные рычаги корректируют угол наклона колеса, а продольные – исключают смещение оси вращения.

Поведение колеса при прямолинейном движении

При прямолинейном движении по ровной поверхности многорычажная подвеска обеспечивает минимальные изменения развала колеса. Система рычагов жёстко фиксирует положение ступицы в поперечной плоскости, сохраняя угол перпендикулярности колеса к дорожному полотну. Это гарантирует стабильный размер пятна контакта шины с покрытием на протяжении всего хода подвески.

При наезде на неровность вертикальные нагрузки распределяются между несколькими рычагами. Геометрическая компоновция минимизирует продольные и боковые смещения колеса относительно кузова. Продольные рычаги воспринимают силы разгона и торможения, а поперечные элементы контролируют креновую устойчивость, предотвращая самопроизвольное изменение траектории движения.

Ключевые особенности

Преимущества стабилизации:

- Сохранение оптимального развала при сжатии/отбое подвески

- Минимизация эффекта "подруливания" на кочках

- Снижение паразитных колебаний колеса после проезда препятствий

Ограничения: Жёсткая кинематическая связь требует прецизионной регулировки и усиливает передачу вибраций от мелких неровностей на кузов. Износ сайлентблоков в точках крепления рычагов может провоцировать нарушение углов установки колес.

| Фактор воздействия | Реакция подвески |

|---|---|

| Торможение/ускорение | Продольные рычага гасят инерционный перенос массы |

| Боковой ветер | Поперечные тяги сохраняют траекторию без корректировок руля |

| Переезд стыков покрытия | Мгновенное восстановление геометрии колеса после удара |

Работа подвески в поворотах: компенсация кренов

При вхождении в поворот центробежная сила вызывает крен кузова, смещая нагрузку на внешние колеса. Многорычажная подвеска активно противодействует этому за счет сложной кинематики рычагов и стабилизатора поперечной устойчивости. Рычаги обеспечивают контролируемое перемещение ступицы, минимизируя нежелательные изменения углов установки колес.

Ключевую роль играет эластокинематика: при крене геометрия рычагов провоцирует небольшое отрицательное схождение внешнего колеса и компенсирующее положительное схождение внутреннего. Одновременно стабилизатор скручивается, создавая дополнительное усилие на разгруженном внутреннем колесе и "прижимая" внешнее, что снижает крен до 40% по сравнению с простыми подвесками.

Механизмы компенсации

Основные элементы, обеспечивающие стабильность:

- Верхние рычаги: регулируют развал, при крене наклоняя верх колеса внутрь поворота для сохранения площади контакта шины.

- Продольные и поперечные нижние рычаги: фиксируют колесо в горизонтальной плоскости, предотвращая поперечное смещение.

- Стабилизатор поперечной устойчивости: синхронизирует работу колес одной оси через торсион, мгновенно передавая нагрузку.

Результат – сохранение перпендикулярного положения шин к дороге даже при значительном крене кузова. Это обеспечивает до 25% лучшее сцепление внешних колес в сравнении с подвеской McPherson, критичное для скоростных маневров. Однако сложность кинематических связей требует точной настройки: износ сайлентблоков или нарушение геометрии приводят к обратному эффекту – избыточной поворачиваемости.

Реакция на неровности дороги: амплитуда хода

Многорычажная подвеска обеспечивает плавное поглощение неровностей за счёт независимой работы каждого колеса. Амплитуда хода ограничена конструкцией рычагов и амортизаторов, но оптимизирована для сохранения контакта шины с дорогой при проезде ям, бугров и рельсовых стыков. Длинный ход позволяет колёсам отклоняться вертикально без резкой передачи удара на кузов.

Эластокинематика рычагов минимизирует нежелательные поперечные смещения колеса при сжатии/отбое. Это сохраняет стабильную пятно контакта шины при больших амплитудах, снижая риск потери сцепления. Однако предельные значения хода уступают зависимым конструкциям – ограничения накладывают сложная геометрия и риск контакта рычагов с элементами кузова.

Особенности работы амплитуды

- Плавность хода: Распределение нагрузки между рычагами гасит резкие колебания, снижая клевки кузова

- Контроль отскока: Телескопические амортизаторы точно регулируют скорость обратного хода после сжатия

- Ограничения: Укороченные рычаги в спортивных версиях сокращают амплитуду для жёсткости, ухудшая проходимость

| Преимущества | Недостатки |

|---|---|

| Сохранение сцепления на разбитом покрытии | Риск повреждения при экстремальных вывешиваниях колеса |

| Минимизация передачи вибраций в салон | Требует точной настройки углов установки рычагов |

Итог: Система балансирует между комфортом и управляемостью. При адекватной амплитуде хода она гасит 85-90% ударов, но проигрывает внедорожным подвескам в артикуляции при преодолении диагональных вывешиваний.

Стабилизация траектории колеса при ускорении

При резком разгоне или торможении многорычажная подвеска минимизирует нежелательные изменения углов установки колес благодаря независимому креплению каждого рычага. Силовые нагрузки распределяются по нескольким точкам, снижая деформационные воздействия на ступичный узел.

Конструкция обеспечивает жесткое позиционирование колеса в продольной плоскости. Верхние и нижние рычаги работают синхронно, компенсируя крутящий момент от привода и инерционные силы, стремящиеся "подломить" колесо внутрь или наружу.

Ключевые механизмы стабилизации

- Продольные рычаги воспринимают основной вектор ускорения, препятствуя смещению ступицы вперед/назад

- Поперечные тяги гасят боковые колебания, вызванные неравномерностью нагрузок

- Эластокинематика шарниров допускает контролируемое упругое скручивание для поглощения пиковых усилий

| Фактор воздействия | Элемент стабилизации | Эффект |

|---|---|---|

| Крутящий момент привода | Реактивные тяги | Блокирует поворот ступицы вокруг оси |

| Инерционная нагрузка | Верхний поперечный рычаг | Сохраняет стабильность развала |

| Аэродинамический поджим | Нижний треугольный рычаг | Поддерживает проекцию пятна контакта |

Побочным эффектом становится необходимость точной регулировки развала-схождения после замены сайлентблоков, так как износ шарниров нарушает геометрию рычагов.

Поведение при торможении: борьба с "клевками"

При резком торможении инерция вызывает перераспределение массы автомобиля: передняя часть опускается ("клюет носом"), а задняя приподнимается. Это явление ухудшает контакт задних колес с дорогой, снижает устойчивость и увеличивает тормозной путь. Водитель вынужден корректировать траекторию рулем, что особенно критично на высокой скорости или скользком покрытии.

Многорычажная подвеска минимизирует клевки за счет разделения функций рычагов. Продольные элементы (например, реактивные тяги) воспринимают силы торможения и передают их на кузов без значительного сжатия пружин. Одновременно поперечные рычаги сохраняют стабильность развала колес, обеспечивая равномерное распределение нагрузки между передней и задней осями.

Принцип подавления клевков

Ключевая роль принадлежит продольным рычагам, расположенным под оптимальными углами. При торможении они:

- Создают контрмомент, противодействующий сжатию передних амортизаторов

- Снижают амплитуду переноса веса на переднюю ось

- Сохраняют геометрию подвески, предотвращая неконтролируемое изменение углов установки колес

Преимущества в торможении:

- Уменьшение клевка до 30-40% по сравнению с подвеской МакФерсон

- Стабильное пятно контакта всех колес с дорожным покрытием

- Повышение эффективности систем ABS и ESP за счет предсказуемого поведения

- Сохранение комфорта без "пробивания" подвески в крайних положениях

Ограничения конструкции:

- Высокая стоимость производства из-за сложности кинематической схемы

- Чувствительность к деформации сайлент-блоков: износ усиливает клевки

- Необходимость точной регулировки углов установки всех рычагов

Формирование оптимального угла развала колес

Многорычажная подвеска обеспечивает точное управление углом развала благодаря независимой работе нескольких рычагов, каждый из которых контролирует конкретное направление перемещения колеса. Геометрия системы спроектирована так, что при сжатии/отбое подвески или крене кузова траектория движения ступицы автоматически корректирует наклон колеса. Это позволяет сохранять развал, близкий к перпендикуляру относительно дороги, даже в динамических режимах.

Ключевую роль играет виртуальная ось поворота колеса, формируемая пересечением линий, мысленно проведённых через точки крепления рычагов. Её положение и наклон напрямую определяют характер изменения развала. Инженеры варьируют длину рычагов и углы их установки, чтобы минимизировать положительное схождение (наклон верхней части колеса наружу) при нагрузках, сохраняя стабильное пятно контакта шины с покрытием.

Преимущества оптимизации развала в многорычажной конструкции

- Улучшенное сцепление: Максимальная площадь контакта шины с дорогой в поворотах и при прямолинейном движении

- Снижение износа резины: Равномерное распределение нагрузки на протектор исключает локальный "съеденный" край

- Повышенная курсовая устойчивость: Минимизация самопроизвольного увода автомобиля за счёт стабильного пятна контакта

- Точная обратная связь руля: Предсказуемое поведение колёс усиливает контроль водителя над траекторией

Регулировка схождения при рабочих перемещениях

В многорычажной подвеске схождение колес динамически корректируется при сжатии/отбое за счет сложной кинематики рычагов. Инженеры рассчитывают траекторию перемещения ступицы так, чтобы угол схождения автоматически изменялся в строго заданных пределах во время работы подвески. Это достигается через точное позиционирование точек крепления рычагов к кузову и ступичному узлу, а также подбором их длины и углов установки.

При вертикальном ходе колеса разная длина и ориентация рычагов вызывают плановое поворотное движение ступицы. Например, во время сжатия подвески верхние рычаги могут укорачивать свою проекцию быстрее нижних, проворачивая колесо внутрь для сохранения нейтрального схождения. Такая синхронизация минимизирует паразитные колебания управляемых колес, компенсируя типичные для простых подвеск изменения углов установки.

Ключевые особенности реализации

Конструктивные методы управления схождением:

- Асимметричная геометрия: Разница в длине верхних и нижних рычагов создает контролируемую "арку" перемещения ступицы

- Наклонные оси крепления: Оси сайлент-блоков устанавливаются под расчетным углом для направленного смещения колеса в горизонтальной плоскости

- Виртуальные оси поворота: Пересечение воображаемых линий, продленных через точки крепления рычагов, формирует мгновенный центр, определяющий траекторию колеса

Сравнительные характеристики:

| Режим работы подвески | Поведение схождения | Влияние на управляемость |

|---|---|---|

| Статическое положение | Заводские установки углов (±1-2 мм) | Базовая курсовая устойчивость |

| Сжатие (наезд на препятствие) | Корректировка до -0.5° (схождение) | Подавление рыскания, стабилизация |

| Отбой (разгрузка колеса) | Корректировка до +0.3° (расхождение) | Сохранение контакта с дорогой |

Преимущества системы:

- Автоматическая стабилизация курса при проезде неровностей

- Снижение износа шин за счет минимизации проскальзывания

- Повышение точности рулевого управления в поворотах

- Компенсация кренов кузова при динамичной езде

Технологические ограничения:

- Высокая стоимость производства и ремонта из-за сложности конструкции

- Критичность к точности изготовления всех компонентов

- Необходимость профессиональной настройки геометрии после замены рычагов

- Повышенные требования к жесткости точек крепления к кузову

Преимущества в точности управления рулевым приводом

Многорычажная подвеска обеспечивает исключительную точность рулевого управления благодаря независимому креплению каждого колеса. Отдельные рычаги жёстко фиксируют ступицу в горизонтальной плоскости, минимизируя нежелательные изменения углов установки колёс при кренах кузова или проезде неровностей.

Такая конструкция сохраняет оптимальный контакт шины с дорожным покрытием и гарантирует предсказуемую реакцию на действия рулём. Силы, возникающие при ускорении, торможении и боковых нагрузках, эффективно распределяются между несколькими точками крепления, что предотвращает паразитные колебания рулевой рейки.

Ключевые аспекты точности

- Минимальное изменение развала: Геометрия подвески поддерживает перпендикулярное положение колеса к дороге в любых условиях

- Подавление "шимми": Многозвенная конструкция гасит вибрации рулевой системы от неровностей

- Линейная реакция: Усилие на руле пропорционально углу поворота без "мёртвых зон"

- Стабильность траектории: Снижение чувствительности к колейности и боковому ветру

Повышенный уровень комфорта для пассажиров

Основное преимущество многорычажной подвески заключается в её способности независимо контролировать вертикальные и боковые нагрузки. Каждое колесо перемещается с минимальным воздействием на соседние элементы, что эффективно изолирует кузов от ударов и вибраций. Геометрия рычагов позволяет сохранять оптимальный угол контакта шины с дорогой даже на крупных неровностях, предотвращая резкие толчки.

Сложная кинематика системы обеспечивает плавный ход подвески во всех режимах движения. Множество точек крепления рычагов к подрамнику гасят высокочастотные колебания, а эластокинематические элементы (сайлент-блоки) дополнительно поглощают мелкие вибрации. Это создаёт эффект "плавного скольжения" по дорожным дефектам, особенно заметный на высоких скоростях.

Факторы, влияющие на комфорт

- Минимизация кренов: Раздельные рычаги для управления поперечной и продольной устойчивостью снижают раскачивание кузова

- Точная работа амортизаторов: Независимое крепление амортизаторов предотвращает передачу их вибраций на кузов

- Акустический комфорт: Многоточечное крепление снижает гул и дребезжание в салоне

| Параметр | Влияние на комфорт |

|---|---|

| Количество рычагов | 5-элементные конструкции эффективнее гасят вибрации, чем 3-элементные |

| Материалы сайлент-блоков | Резинометаллические втулки с гидронаполнением обеспечивают лучшую виброизоляцию |

Низкий уровень шума и вибраций в салоне

Многорычажная подвеска эффективно гасит вибрации и снижает передачу дорожных шумов в салон благодаря независимому креплению каждого рычага через эластичные элементы. Сайлентблоки из специальной резины или полиуретана поглощают высокочастотные колебания от мелких неровностей, предотвращая их распространение на кузов.

Точная кинематика системы минимизирует паразитные перемещения узлов, исключая металлический стук и скрипы при работе. Геометрическая стабильность рычагов обеспечивает равномерное распределение нагрузок, что снижает резонансные явления в элементах кузова и подвески даже на высокой скорости.

Конструктивные особенности для шумоизоляции

- Многозвенная структура: 4-5 рычагов на колесо дробят ударные нагрузки, превращая резкие толчки в плавные перемещения

- Демпфирующие втулки: Двухслойные сайлентблоки с разной жесткостью слоев эффективно фильтруют вибрации в широком частотном диапазоне

- Разделение функций: Изолированное крепление стабилизатора поперечной устойчивости исключает передачу его деформаций на кузов

Плавность хода автомобиля на высокой скорости

Многорычажная подвеска обеспечивает превосходную плавность хода на высоких скоростях за счёт независимого перемещения каждого колеса. Геометрическая стабильность системы минимизирует клевки кузова при разгоне/торможении и раскачивание в поворотах, сохраняя постоянный контакт шин с дорожным покрытием. Изолирующие свойства рычагов и эластокинематики эффективно гасят высокочастотные вибрации от скоростных неровностей.

Точная регулировка углов установки колёс (развала и схождения) во всём диапазоне хода подвески предотвращает резкие изменения динамики автомобиля. Это позволяет сохранять предсказуемую траекторию движения и нейтральную управляемость даже при прохождении волнообразных участков трассы на скорости свыше 120 км/ч, снижая утомляемость водителя.

Ключевые аспекты влияния на скоростную плавность

- Плюсы:

- Устойчивость на неровном покрытии благодаря независимой работе колёс

- Минимизация продольных и поперечных колебаний кузова

- Сохранение сцепления шин при экстремальных нагрузках

- Минусы:

- Риск избыточной мягкости при неправильной настройке амортизаторов

- Прогрессирующее ухудшение плавности из-за износа шарниров

- Снижение эффективности при перегрузке (более 4 пассажиров/багаж)

| Фактор | Влияние на плавность |

|---|---|

| Количество рычагов | 5 рычагов дают лучшую кинематику чем 3-4 |

| Материалы сайлент-блоков | Резиновые гасят вибрации лучше полиуретановых |

| Баланс жёсткости пружин/амортизаторов | Жёсткие амортизаторы + мягкие пружины – оптимально для скорости |

Слабое проявление эффектов "клевка" и "приседания"

Многорычажная подвеска демонстрирует значительно меньшую склонность к клевку при торможении и приседанию при разгоне по сравнению с более простыми конструкциями, например, МакФерсоном. Это обусловлено особенностями геометрии системы рычагов и их взаимным расположением.

Ключевую роль играет независимая настройка кинематики подвески в продольной и вертикальной плоскостях. Инженеры могут оптимально спроектировать точки крепления рычагов, чтобы минимизировать нежелательные угловые перемещения кузова при изменении динамических нагрузок.

Причины снижения эффектов

- Контроль продольного усилия: Силы, возникающие при разгоне или торможении, эффективно воспринимаются отдельными рычагами, ориентированными вдоль оси движения.

- Изолированная работа компонентов: Каждый рычаг отвечает за определённый тип движения, что уменьшает взаимное влияние сил, вызывающих клевок или приседание.

- Противодействие крутящему моменту: Наличие верхних и нижних рычагов позволяет компенсировать момент, стремящийся "закрутить" колесо при резком ускорении или замедлении.

Сравнительная характеристика эффектов

| Тип подвески | "Клевок" при торможении | "Приседание" при разгоне |

|---|---|---|

| Зависимая (мост) | Сильный | Сильный |

| МакФерсон | Заметный | Заметный |

| Двухрычажная | Умеренный | Умеренный |

| Многорычажная | Слабый | Слабый |

Снижение данных эффектов напрямую улучшает курсовую устойчивость автомобиля, особенно в переходных режимах. Это позволяет сохранять оптимальный контакт шин с дорожным покрытием и предсказуемую управляемость.

Однако сложность геометрии требует высокоточного производства и дорогостоящих материалов, что увеличивает стоимость конструкции и ремонта. Неправильная настройка или износ компонентов могут нивелировать преимущества.

Сложность проектирования кинематики рычагов

Основная трудность заключается в необходимости одновременного управления пятью независимыми параметрами движения колеса: развалом, схождением, продольным и поперечным наклоном оси поворота (кастер и кингпин), а также плечом обкатки. Каждый рычаг влияет на несколько характеристик, а изменение геометрии одного элемента вызывает сложные взаимозависимые изменения во всей системе.

Проектировщикам требуется обеспечить оптимальное поведение подвески во всех режимах работы: при крене кузова, торможении, ускорении и проезде неровностей. Необходимо точно рассчитать траекторию перемещения колеса, минимизируя нежелательные отклонения параметров от заданных значений на протяжении всего хода подвески.

Ключевые аспекты сложности

- Многовариантность компоновки: Выбор из десятков возможных схем расположения рычагов (типа Double Wishbone, многорычажные производные) с уникальными характеристиками

- Точность расчетов: Требуется 3D-моделирование и специализированное ПО (например, Adams/Car, Suspension Analyzer) для прогнозирования поведения

- Конфликт требований: Компромисс между стабильностью развала при крене и минимизацией его изменения при ходах отбоя/сжатия

| Параметр | Влияние на управляемость | Типичные целевые значения |

| Изменение развала | Сцепление в повороте | ≤ 0.5° на 50 мм хода |

| Плечо обкатки | Стабильность при торможении | Минимизация, желательно отрицательное |

| Схождение при крене | Поворачиваемость | Умеренное увеличение (1-2°) для недостаточной поворачиваемости |

- Определение точек крепления рычагов к кузову и ступице с точностью до десятых долей миллиметра

- Моделирование упругих деформаций сайлент-блоков, влияющих на кинематику

- Верификация результатов на стендах и тестовых треках после изготовления прототипов

Ошибки в расчетах приводят к критическим последствиям: ускоренному износу шин, самопроизвольному изменению траектории движения (вилянию

) и ухудшению курсовой устойчивости. Финишная доводка геометрии требует сотен итераций компьютерного моделирования и существенно увеличивает сроки разработки.

Высокая стоимость производства и компонентов

Основной недостаток многорычажной подвески – существенно более высокая цена по сравнению с альтернативными конструкциями вроде МакФерсона. Это обусловлено сложностью инженерных решений и применением дорогостоящих материалов для обеспечения требуемых характеристик.

Затраты складываются из нескольких ключевых факторов. Во-первых, требуется изготовление большого количества высокоточных деталей со строгими допусками: рычагов, сайлент-блоков, шаровых шарниров и кронштейнов. Во-вторых, сложная геометрия узла увеличивает расходы на проектирование, тестирование и сборку на конвейере.

Конкретные причины удорожания:

- Множество компонентов: Система включает 10-15 индивидуальных элементов против 3-5 в простых подвесках

- Материалы: Применение кованого алюминия для рычагов вместо стальных штамповок

- Точность изготовления: Необходимость соблюдения допусков до ±0.05 мм для корректной работы кинематики

Дополнительные расходы возникают при обслуживании: замена изношенных деталей часто требует одновременной покупки смежных узлов, а регулировка углов установки колес становится сложнее и дороже из-за большого количества регулируемых параметров.

| Фактор стоимости | Влияние на цену |

|---|---|

| Количество рычагов | Прямая зависимость: +30% стоимости на каждый дополнительный элемент |

| Сложность шарниров | Спецподшипники и сайлентблоки дороже стандартных на 40-70% |

Занимаемое пространство: ограничения в компактных авто

Многорычажная конструкция требует значительного пространства в подколёсных зонах из-за сложной геометрии рычагов, сайлент-блоков и шарниров. Каждый независимый рычаг (верхний, нижний, реактивные тяги) монтируется отдельно к подрамнику или кузову, формируя объёмную "паутину" металлоконструкций.

В компактных авто с короткими свесами и стеснёнными моторными отсеками это создаёт критичные сложности: инженеры вынуждены жертвовать длиной рычагов ради габаритов, что ухудшает кинематику. Проблема усугубляется при интеграции с полным приводом или электромоторами, где требуется место для полуосей и батарей.

Последствия для компоновки

- Уменьшение базы рычагов → снижение стабильности колеи на неровностях

- Вытеснение топливного бака/аккумуляторов → несимметричная развесовка

- Сложность ремонта → демонтаж требует подъёмника из-за тесноты

| Параметр | Компактный авто | Кроссовер/седан |

|---|---|---|

| Свободная зона для рычагов | ~25-35 см | ~40-60 см |

| Риск повреждений | Высокий (близость к асфальту) | Умеренный |

Компромиссные решения включают упрощённые 3-рычажные схемы или интеграцию подрамника, но это снижает плавность хода. В сегменте B-класса чаще применяют полузависимые балки или стойки МакФерсон, где потери пространства на 40-60% меньше.

Трудоемкость ремонта компонентов подвески

Сложность конструкции многорычажной подвески напрямую влияет на трудоемкость ремонта: замена каждого рычага, сайлентблока или шаровой опоры требует демонтажа соседних элементов. Для доступа к внутренним компонентам часто необходимо снимать колесо, тормозной суппорт, а иногда и ступичный подшипник, что увеличивает временные затраты.

Точная регулировка геометрии после замены деталей является обязательным этапом, так как малейшие отклонения в углах установки колес приводят к ускоренному износу резины и ухудшению управляемости. Эта процедура требует специализированного стенда и квалификации мастера, добавляя к стоимости ремонта как время на настройку, так и цену оборудования.

Факторы, усложняющие обслуживание

- Множество точек крепления: Каждый рычаг фиксируется 2-3 болтами, часто расположенными в труднодоступных местах (особенно на подрамнике).

- Необходимость одновременной замены парных деталей (например, верхних тяг) для сохранения симметрии ходовых характеристик.

- Использование гидравлических прессов для запрессовки сайлентблоков в рычаги вместо замены всего узла в сборе.

| Компонент | Особенности ремонта | Среднее время замены* |

|---|---|---|

| Рычаг нижний | Требует демонтажа ШРУСа или стойки стабилизатора | 1.5-2.5 часа |

| Шаровая опора | Часто интегрирована в рычаг → замена всего узла | 1-2 часа |

| Сайлентблок реактивной тяги | Необходим съем подрамника для задней подвески | 2-3.5 часа |

* Время указано на одну деталь с учетом снятия/установки смежных компонентов

Высокие требования к точности регулировки сход-развала

Многорычажная подвеска отличается сложной кинематикой, где каждый рычаг влияет на положение колеса в нескольких плоскостях. Малейшее отклонение в углах установки колес приводит к существенному изменению поведения подвески, поэтому регулировка сход-развала требует особой тщательности и применения высокоточного оборудования.

Некорректно выполненная регулировка провоцирует цепную реакцию: нарушаются расчетные точки качания рычагов, изменяются плечи стабилизации и вектор приложения сил. Это не только ухудшает управляемость, но и вызывает ускоренный износ дорогостоящих компонентов подвески и шин.

Ключевые последствия неточной регулировки:

- Ускоренный износ резины – появление «пилообразного» стирания протектора

- Снижение курсовой устойчивости – самопроизвольный увод авто в сторону

- Ухудшение реакции на руле – возникновение эффекта «запаздывания» или излишней остроты

- Повышенные нагрузки на сайлентблоки – деформация резинометаллических шарниров

- Вибрации на рулевом колесе – особенно заметные на высоких скоростях

Сравнение по комфорту с подвеской МакФерсон

Многорычажная конструкция обеспечивает превосходную изоляцию салона от дорожных вибраций за счёт сложной кинематики. Несколько рычагов с эластичными сайлент-блоками эффективно гасят высокочастотные колебания, а независимая работа каждого колеса минимизирует передачу ударов между колёсами.

Подвеска МакФерсон проигрывает в плавности хода из-за жёсткого крепления амортизационной стойки к кузову. Конструктивная простота стойки приводит к непосредственной передаче вибраций от крупных неровностей, особенно при движении по разбитому покрытию или брусчатке.

Ключевые отличия в комфорте

| Параметр | Многорычажная подвеска | МакФерсон |

|---|---|---|

| Гашение мелких вибраций | Исключительное (эластомеры поглощают микроколебания) | Умеренное (жёсткие точки крепления) |

| Поведение на "волнах" и гравии | Плавное "проглатывание" неровностей | Чёткое ощущение толчков в руль |

| Шумоподавление | Минимум передаваемых в салон звуков | Слышимый стук на стыках покрытий |

Преимущества многорычажки:

- Снижение клевков при торможении за счёт разделения функций стабилизации и амортизации

- Отсутствие вибраций рулевой рейки на кочках благодаря независимой работе элементов

- Мягкое прохождение колейности без "рыскания" кузова

Ограничение:

Разница в комфорте заметна преимущественно на высоких скоростях или при езде по плохим дорогам. В городских условиях на ровном асфальте преимущества многорычажной подвески менее выражены.

Отличие от конструкции с двойными поперечными рычагами

Основное отличие заключается в количестве и функциональности элементов: если двухрычажная система использует всего два поперечных рычага (верхний и нижний) для контроля положения колеса, то многорычажная включает минимум четыре независимых рычага (продольные, поперечные, реактивные тяги). Каждый элемент в многорычажной схеме выполняет узкоспециализированную задачу, например, отдельно управляет продольной и поперечной устойчивостью колеса.

Такая конструкция позволяет многорычажной подвеске независимо регулировать параметры кинематики: развал при крене кузова, схождение при разгоне/торможении, плечо обкатки. В двухрычажной системе эти характеристики жестко взаимосвязаны геометрией двух рычагов, что ограничивает возможности тонкой настройки.

- Кинематическая гибкость: Многорычажная обеспечивает до 5 степеней свободы против 2-3 у двухрычажной.

- Точность контроля колеса: Индивидуальные рычаги изолируют продольные/поперечные нагрузки, снижая передачу вибраций на кузов.

- Пространственная компоновка: Более компактное размещение компонентов (особенно в задней подвеске) освобождает место для багажника или электромоторов.

- Стоимость и сложность: Наличие 10-14 сайлент-блоков против 4-6 увеличивает цену производства и обслуживания.

Применение в задней подвеске переднеприводных авто

Многорычажная конструкция широко применяется в задней подвеске современных переднеприводных автомобилей, особенно в сегментах С, D и выше. Она заменила более простые решения (типа балки или системы МакФерсон) благодаря способности независимо настраивать кинематические параметры. Основная задача здесь – обеспечение стабильности и управляемости без ущерба комфорту, компенсируя особенности развесовки переднеприводных платформ.

Конструктивно такая подвеска интегрируется с поперечиной или подрамником, а каждый рычаг выполняет специфическую функцию: верхние регулируют развал, нижние – схождение и продольную жесткость. Эластокинематические характеристики шарниров и сайлент-блоков тщательно рассчитываются для гашения вибраций и минимизации передачи дорожных шумов в кузов.

Ключевые особенности реализации

- Независимая работа колес: Каждое колесо реагирует на неровности отдельно, улучшая сцепление и комфорт.

- Активная настройка управляемости: Инженеры варьируют длину и углы рычагов для нейтральной или слабой недостаточной поворачиваемости.

- Компактность: Размещение узла над балкой или подрамником экономит пространство багажника.

| Преимущества | Недостатки |

|---|---|

| Точное сохранение траектории в поворотах | Высокая стоимость производства и ремонта |

| Эффективное гашение вибраций | Сложность диагностики износа шарниров |

| Минимальное влияние кренов на сцепление | Чувствительность к ударным нагрузкам (риск деформации) |

Несмотря на дороговизну, технология остается оптимальной для моделей, где приоритетны динамика и плавность хода. Ее внедрение требует точной геометрии при сборке и специализированного оборудования для обслуживания, что ограничивает применение в бюджетном сегменте.

Использование в премиальных автомобилях и спорткарах

Многорычажная подвеска широко применяется в премиальном сегменте благодаря способности обеспечивать исключительный комфорт без ущерба для управляемости. Её сложная кинематика эффективно гасит вибрации и изолирует кузов от неровностей дороги, что критично для люксовых моделей, где важна плавность хода и акустический комфорт салона.

В спортивных автомобилях многорычажная конструкция ценится за прецизионную регулировку углов установки колёс и минимальные неподрессоренные массы. Это позволяет инженерам точно настраивать поведение авто под конкретные динамические задачи: от трековых характеристик до агрессивного прохождения поворотов с сохранением предсказуемости на пределе сцепления.

Ключевые преимущества для разных классов

| Премиальные автомобили | Спорткары |

|---|---|

| Максимальное подавление шумов и вибраций | Точная обратная связь при скоростном маневрировании |

| Плавность хода на любых покрытиях | Минимизация кренов в поворотах |

| Адаптивность к разным дорожным условиям | Стабильность сцепления при разгоне/торможении |

Технологические адаптации включают:

- Электронные амортизаторы с мгновенной адаптацией жёсткости

- Активные стабилизаторы поперечной устойчивости

- Пневматические элементы с регулировкой клиренса

Примеры реализации: система ABC (Active Body Control) у Mercedes-Benz, адаптивная подвеска Porsche Active Suspension Management (PASM), многорычажная схема с магнитными амортизаторами в Audi Sport моделях. В гоночных версиях (например, GT3) применяются облегчённые титановые рычаги и шаровые опоры с повышенным углом поворота.

Сочетание с адаптивными амортизаторами и пневматикой

Многорычажная подвеска часто выступает базой для интеграции более сложных систем, таких как адаптивные амортизаторы и пневматическая подвеска. Это сочетание позволяет максимально раскрыть потенциал многорычажной конструкции, обеспечивая беспрецедентный уровень адаптивности и комфорта.

Адаптивные амортизаторы (магнитореологические или с электронно-управляемыми клапанами) постоянно меняют свою жесткость в реальном времени по командам электронного блока управления (ЭБУ). ЭБУ анализирует данные от многочисленных датчиков (положения кузова, скорости, ускорений, неровностей дороги, режима вождения) и мгновенно корректирует демпфирование для каждого амортизатора отдельно.

Синергия с адаптивным демпфированием

Прецизионная кинематика многорычажной подвески идеально дополняет возможности адаптивных амортизаторов:

- Точное позиционирование колеса: Многорычажная схема обеспечивает стабильный и предсказуемый контакт колеса с дорогой, несмотря на крены кузова. Адаптивные амортизаторы мгновенно "подстраиваются" под это движение, оптимизируя демпфирование для текущего маневра или неровности.

- Контроль кренов и кивков: При агрессивном разгоне, торможении или повороте адаптивные амортизаторы могут значительно увеличить жесткость на соответствующих колесах, эффективно подавляя нежелательные движения кузова, сохраняя при этом комфорт на неровностях.

- Активная безопасность: Мгновенная адаптация демпфирования улучшает сцепление с дорогой в сложных условиях (разгон/торможение на разнородном покрытии, экстренный маневр), работая в тандеме с системами стабилизации (ESP).

Интеграция с пневматической подвеской

Замена традиционных пружин на пневмобаллоны (эластичные емкости, заполняемые воздухом) добавляет многорычажной подвеске новые измерения:

- Регулировка дорожного просвета (клиренса): Основное преимущество. Водитель или ЭБУ могут поднимать кузов для преодоления препятствий или опускать для улучшения аэродинамики и устойчивости на трассе.

- Регулировка жесткости подвески: Изменяя давление воздуха в баллонах, можно влиять на общую жесткость подвески. Высокое давление = большая жесткость (спортивный режим), низкое давление = мягче (комфортный режим).

- Автоматическое выравнивание кузова: Система поддерживает заданный клиренс независимо от нагрузки автомобиля (пассажиры, багаж), обеспечивая постоянную геометрию подвески и правильный угол света фар.

Комбинированный эффект: Наиболее продвинутые системы объединяют адаптивные амортизаторы с пневмоподвеской на многорычажной базе. ЭБУ управляет одновременно давлением в пневмобаллонах (определяя клиренс и базовую жесткость) и демпфированием амортизаторов (контролируя скорость перемещений кузова). Это позволяет создавать разнообразные режимы (например, "Комфорт", "Спорт", "Внедорожник") с кардинально разным поведением автомобиля.

| Характеристика | Многорычажная + Пневматика | Многорычажная + Адаптивные Амортизаторы | Многорычажная + Пневматика + Адаптивные Амортизаторы |

|---|---|---|---|

| Регулировка клиренса | Да | Нет | Да |

| Регулировка жесткости (пружинная составляющая) | Да (давление в баллонах) | Нет | Да (давление в баллонах) |

| Регулировка демпфирования | Обычно Нет | Да | Да |

| Скорость адаптации | Средняя (насос, клапаны) | Очень высокая (миллисекунды) | Очень высокая (демпфирование) / Средняя (клиренс/жесткость) |

| Сложность и стоимость | Высокая | Высокая | Очень высокая |

Минусы сочетания: Крайне высокая сложность, стоимость как первоначальной покупки, так и последующего обслуживания и ремонта. Повышенная масса системы. Большое количество датчиков, исполнительных механизмов и сложная электроника увеличивают вероятность отказов. Требовательность к герметичности пневмосистемы.

Итог: Сочетание многорычажной подвески с адаптивными амортизаторами и/или пневматикой представляет собой вершину развития комфортных и управляемых подвесок для легковых автомобилей премиум-сегмента и внедорожников. Оно обеспечивает непревзойденную адаптивность, плавность хода и контроль над автомобилем, но за это приходится платить сложностью, стоимостью и потенциальными проблемами надежности.

Тренд на облегченные материалы в современных моделях

Современные автопроизводители активно внедряют алюминий, магниевые сплавы и композитные материалы в конструкцию многорычажных подвесок. Замена стальных компонентов на легкие сплавы существенно снижает неподрессоренные массы, что является ключевым фактором для динамики автомобиля. Уменьшение веса рычагов, поворотных кулаков и опор напрямую влияет на скорость реакции подвески на неровности дорожного полотна.

Использование композитов и ковкого чугуна в сайлент-блоках и втулках позволяет сохранить необходимую прочность и демпфирующие свойства при меньшей массе. Инженеры также применяют полые конструкции рычагов и оптимизируют геометрию элементов методами топологической оптимизации, удаляя избыточный материал из зон с низкой нагрузкой. Это обеспечивает жесткость конструкции там, где это критично, без лишнего веса.

Преимущества и вызовы

Ключевые преимущества облегченных материалов:

- Улучшение управляемости: Снижение инерции неподрессоренных масс ускоряет реакцию колес на рулевое управление

- Повышение комфорта: Подвеска эффективнее отрабатывает мелкие неровности, снижая передачу вибраций на кузов

- Экономия топлива: Каждый сэкономленный килограмм массы уменьшает расход на 0,3-0,5% в смешанном цикле

- Снижение износа шин: Более стабильный контакт с дорогой уменьшает неравномерное стирание протектора

Технологические сложности:

| Материал | Проблема | Решение |

|---|---|---|

| Алюминиевые сплавы | Усталостная прочность, коррозия в солевой среде | Покрытие анодным слоем, легирование |

| Композиты | Высокая стоимость, сложность вторичной переработки | Гибридные металлокомпозитные конструкции |

| Магниевые сплавы | Пожароопасность при обработке, ограниченная ударная вязкость | Микролегирование цирконием, защитные покрытия |

Стоимость ремонта возрастает из-за сложности диагностики и требований к специнструментам для работы с композитами. Производители компенсируют это разработкой модульных узлов, позволяющих заменять отдельные элементы без демонтажа всей подвески. Долговечность современных сплавов сопоставима со сталью при условии соблюдения регламентов обслуживания и защиты от коррозии.

Перспективы развития электронного управления геометрией

Электронное управление геометрией подвески эволюционирует в сторону полной адаптивности, где параметры (развал, схождение, клиренс) динамически корректируются в реальном времени. Датчики, отслеживающие скорость, угол поворота руля, ускорения и дорожные неровности, передают данные в центральный процессор. Алгоритмы на основе этих показателей мгновенно регулируют положение колес через электромеханические актуаторы, заменяющие традиционные жесткие тяги.

Интеграция с другими системами автомобиля (ABS, ESP, автопилот) позволяет прогнозировать изменения геометрии до вхождения в поворот или маневр. Например, при распознавании агрессивного торможения система заранее увеличивает отрицательный развал для улучшения контакта с дорогой. Это превращает подвеску в активный элемент управления динамикой, а не просто демпфирующее устройство.

Ключевые векторы развития

- Искусственный интеллект: Нейросети анализируют стиль вождения и дорожные условия, оптимизируя настройки под индивидуальные сценарии (спорт/комфорт/бездорожье).

- Полностью активные системы: Отказ от пассивных элементов (пружин, стабилизаторов) в пользу электрогидравлических/пневматических приводов с независимым контролем каждого колеса.

- V2X-интеграция: Использование данных от инфраструктуры (умные дороги) и других транспортных средств для превентивной адаптации геометрии перед ямами или обледеневшими участками.

| Технология | Принцип действия | Эффект |

|---|---|---|

| Магнитореологические стабилизаторы | Изменение жесткости за счет магнитного поля в жидкой среде | Микрокоррекция кренов без задержек |

| Многоточечные лидары | 3D-сканирование дорожного полотна за 50-100 метров | Автоматическая подстройка клиренса и демпфирования |

Основные ограничения связаны со сложностью и надежностью: электронные компоненты требуют защиты от влаги, вибраций и температурных перепадов. Стоимость таких систем пока ограничивает их массовое применение, но прогнозируется снижение цен на 40-60% к 2030 году благодаря переходу на единые платформы электромобилей. Критически важным остается кибербезопасность – предотвращение несанкционированного доступа к управлению подвеской.

Перспективным направлением считается энергорекуперация: преобразование колебаний подвески в электричество с помощью пьезоэлементов или линейных генераторов. Это компенсирует энергопотребление активных систем и увеличивает запас хода электромобилей на 5-7%. Одновременно разрабатываются самообучающиеся алгоритмы, минимизирующие износ шин при динамической коррекции развала-схождения.

Список источников

Учебники по конструкции и теории автомобиля ведущих технических вузов

Техническая документация производителей автомобильных подвесок

- Специализированные автомобильные справочники (Bosch Automotive Handbook, Chilton's)

- Научные публикации по динамике и кинематике подвесок

- Официальные сервисные руководства автопроизводителей

- Инженерные статьи в журналах "Автомобильная промышленность" и "За рулём"

- Отчёты об испытаниях подвесок института НАМИ

- Лекционные материалы курсов "Автотранспортные средства"