Молибденовые смазки - свойства, использование, мнения пользователей

Статья обновлена: 28.02.2026

Молибденовые смазки – специализированные составы на основе дисульфида молибдена (MoS₂), занимающие особое место в техническом обслуживании оборудования. Их уникальные свойства обеспечивают защиту механизмов в экстремальных условиях эксплуатации.

Высокая термостойкость и противозадирные характеристики делают эти смазки незаменимыми для узлов трения, подверженных ударным нагрузкам, высокому давлению и перепадам температур. При этом они сохраняют стабильность как при низких температурах (до -30°C), так и при экстремальном нагреве (до +400°C).

В промышленности и автосервисе молибденовые составы применяют для обработки ШРУСов, подшипников, направляющих суппортов и резьбовых соединений. Отзывы специалистов подчеркивают их эффективность в продлении ресурса деталей и снижении эксплуатационных затрат.

Сульфид молибдена (MoS2): роль в структуре смазки

Сульфид молибдена (MoS₂) выступает ключевым твердым компонентом молибденовых смазок. Его уникальная слоистая кристаллическая решетка, состоящая из чередующихся атомов молибдена и серы, обеспечивает низкое сопротивление сдвигу между слоями. Это свойство превращает MoS₂ в превосходный сухой смазочный материал, способный функционировать даже в условиях экстремального давления, высоких температур или вакуума, где традиционные жидкие масла теряют эффективность.

При добавлении в пластичные или жидкие смазочные материалы частицы MoS₂ внедряются в металлические поверхности трущихся пар. Они формируют прочную адгезионную пленку, которая предотвращает прямой контакт микронеровностей металла. Эта пленка сохраняет целостность под значительными нагрузками и при высоких скоростях скольжения, существенно снижая износ и коэффициент трения. Дополнительно, MoS₂ проявляет химическую инертность к большинству агрессивных сред и обладает термостойкостью до +400°C в воздушной среде.

Механизмы действия и преимущества

Основные функции и достоинства MoS₂ в составе смазок:

- Антифрикционное действие: Легкое скольжение слоев сульфида снижает трение на 20-50% по сравнению с базовыми маслами.

- Противозадирная защита: Предотвращает схватывание и задиры поверхностей при пиковых нагрузках, выдерживая давление до 2500 МПа.

- Восстановление изношенных поверхностей: Микропористость пленки MoS₂ способствует удержанию масла и заполнению мелких дефектов.

- Стабильность в широком диапазоне: Эффективен от криогенных температур (-180°C) до +400°C, сохраняя смазывающие свойства.

Оптимальная концентрация MoS₂ обычно составляет 1-5%. Избыток может вызвать абразивный износ или забивание каналов. Частицы должны иметь высокую чистоту, мелкодисперсный размер (1-100 мкм) и равномерное распределение в смазочной основе. Совместимость с загустителями (литиевыми, комплексными, бентонитом) и базовыми маслами (минеральными, синтетическими) делает MoS₂ универсальным модификатором.

| Параметр | Влияние MoS₂ |

|---|---|

| Коэффициент трения | Снижается до 0.03-0.06 (сухое трение) |

| Предел нагрузочной способности | Повышение на 100-300% |

| Стойкость к окислению | Стабилизирует смазку при термоокислении |

Основные технические характеристики и свойства

Молибденовые смазки содержат дисульфид молибдена (MoS₂) в виде твердой присадки, что обеспечивает им уникальные противозадирные и противоизносные свойства. Концентрация MoS₂ варьируется от 1% до 5%, влияя на несущую способность и термостойкость состава.

Ключевой особенностью является способность формировать прочную адсорбционную пленку на металлических поверхностях даже при экстремальных давлениях. Эта пленка сохраняет целостность при разрушении масляного слоя, предотвращая прямой контакт деталей.

Эксплуатационные параметры

- Температурный диапазон: от -30°C до +350°C (для высокотемпературных составов)

- Коллоидная стабильность: устойчивость к расслаиванию при длительном хранении

- Водостойкость: класс A/B по DIN 51807 (отталкивание влаги и защита от коррозии)

- Пенетрация: 220-350 единиц (NLGI 1-3) для сохранности консистенции

| Параметр | Значение | Стандарт |

|---|---|---|

| Предел сваривания | > 5000 Н | DIN 51350 |

| Коэффициент трения | 0.03-0.08 | ASTM D5183 |

| Срок службы | 3-5 раз выше базовых смазок | ASTM D3336 |

Важно: составы с MoS₂ проявляют аномальную вязкостно-температурную зависимость – сохраняют пластичность при низких температурах без затвердевания.

Температурный диапазон эффективности

Молибденовые смазки сохраняют рабочие свойства в экстремальных условиях благодаря дисульфиду молибдена (MoS₂) и стабильной основе. Ключевое преимущество – способность функционировать при температурах, недоступных многим традиционным смазкам, что предотвращает сухое трение и износ компонентов.

Стандартный диапазон для большинства составов составляет от -30°C до +150°C. При отрицательных температурах они не загустевают, обеспечивая текучесть, а при высоких – не выгорают и не образуют нагар. Отдельные высокотемпературные модификации выдерживают кратковременный нагрев до +350°C за счет усиленных загустителей и синтетических масел.

Критические точки диапазона

| Параметр | Значение | Последствия превышения |

|---|---|---|

| Нижний предел | -40°C (для синтетических основ) | Потеря пластичности, риски заклинивания |

| Верхний предел (постоянный) | +130°C...180°C | Окисление масляной основы, деградация |

| Пиковая нагрузка (кратковременно) | +350°C | Образование золы, снижение адгезии |

Важно: Точные значения зависят от типа основы (минеральная, синтетическая) и концентрации MoS₂ (обычно 3-5%). Для узкоспециализированных применений (например, аэрокосмическая отрасль) разрабатываются составы с расширенным диапазоном до -70°C...+450°C.

Антифрикционные и противоизносные преимущества

Молибденовые смазки содержат дисульфид молибдена (MoS₂), образующий прочный сульфидный слой на металлических поверхностях. Этот слой заполняет микронеровности, создавая гладкую защитную пленку, которая физически разделяет трущиеся детали даже при экстремальных нагрузках. Механизм предотвращает прямой контакт металла с металлом, снижая адгезионный износ и задиры.

При высоком контактном давлении MoS₂ демонстрирует эффект саморегулирования: пластинчатая структура частиц ориентируется параллельно направлению трения, обеспечивая минимальное сопротивление скольжению. Данное свойство критично для узлов, работающих в условиях граничной смазки, где масляная пленка разрывается. Устойчивость пленки сохраняется при температурах до +450°C и не зависит от скорости относительного перемещения поверхностей.

Ключевые эксплуатационные эффекты

- Снижение коэффициента трения на 30-50% по сравнению с традиционными смазками

- Защита от заедания и схватывания при пусковых нагрузках и ударных воздействиях

- Увеличение срока службы подшипников, шарниров и направляющих в 2-3 раза

- Предотвращение фреттинг-коррозии в соединениях с микровибрациями

| Параметр | Влияние MoS₂ |

|---|---|

| Предел контактного давления | До 3500 МПа (против 1500 МПа у базовых смазок) |

| Стойкость к срезу | Сохранение целостности пленки при механических перегрузках |

| Восстановление геометрии пар трения | Заполнение задиров и микротрещин новыми слоями дисульфида |

Применение особенно эффективно в узлах ударно-поворотного действия: ШРУСы автомобилей, шлицевые соединения, направляющие гидроцилиндров. В редукторной технике добавление 3-5% MoS₂ снижает пиковые температуры в зоне зацепления шестерен на 15-20°C, что подтверждается испытаниями на стендах FZG.

Важное ограничение: MoS₂ теряет эффективность в присутствии влаги из-за окисления в молибденовую кислоту. Для влажных сред требуются составы с ингибиторами коррозии и графитовыми присадками, компенсирующими этот недостаток.

Защита поверхностей от коррозии

Молибденовые смазки обеспечивают эффективную барьерную защиту металлических поверхностей от окисления и электрохимической коррозии. Образующаяся при нанесении тонкая плёнка дисульфида молибдена (MoS₂) плотно адгезирует к основанию, изолируя его от прямого контакта с кислородом, влагой и агрессивными средами. Это предотвращает образование ржавчины даже при длительном простое оборудования или хранении деталей в условиях повышенной влажности.

Ключевым преимуществом является химическая инертность дисульфида молибдена – он не вступает в реакцию с водой, солями или большинством кислот. Дополнительные ингибиторы коррозии в составе смазки нейтрализуют очаги начинающейся ржавчины, а масляная основа вытесняет влагу из микротрещин. Такая комплексная защита сохраняется при температурах от -40°C до +200°C, что недостижимо для традиционных консервационных материалов.

Механизм и особенности защиты

Антикоррозионное действие реализуется через:

- Физическую изоляцию: Молекулы MoS₂ образуют на поверхности сплошной непроницаемый слой.

- Пассивацию металла: Химические модификаторы блокируют активные центры, замедляя окисление.

- Гидрофобность: Смазочная основа отталкивает воду, предотвращая электролитические процессы.

| Фактор коррозии | Воздействие смазки |

|---|---|

| Атмосферная влага | Полная блокировка конденсата |

| Солевые растворы (антигололёдные реагенты) | Защита до 500 часов в солевом тумане (тест ASTM B117) |

| Кислотные/щёлочные среды | Сопротивление pH 3-11 благодаря инертности MoS₂ |

| Контактная коррозия | Исключение гальванических пар между разнородными металлами |

В отзывах особо отмечают эффективность при защите:

- Резьбовых соединений и крепежа в автомобилях

- Направляющих суппортов станков

- Цепей и тросов спецтехники

- Шарниров подвески в условиях зимней эксплуатации

Важно: Для максимальной защиты поверхности требуют предварительной очистки от окислов. Нанесение на уже повреждённые коррозией участки снижает эффективность на 30-40%.

Области применения молибденовых смазок в автомобилях

Молибденовые смазки широко применяются в узлах трения, подверженных экстремальным нагрузкам и высоким температурам. Их способность образовывать прочный защитный слой на металлических поверхностях предотвращает прямой контакт деталей, снижая износ и риск заклинивания.

Ключевое преимущество – сохранение смазочных свойств при температурах от -30°C до +400°C, что обеспечивает стабильную работу компонентов в любых климатических условиях. Особенно эффективны при стартовом трении после длительного простоя автомобиля.

Основные узлы применения

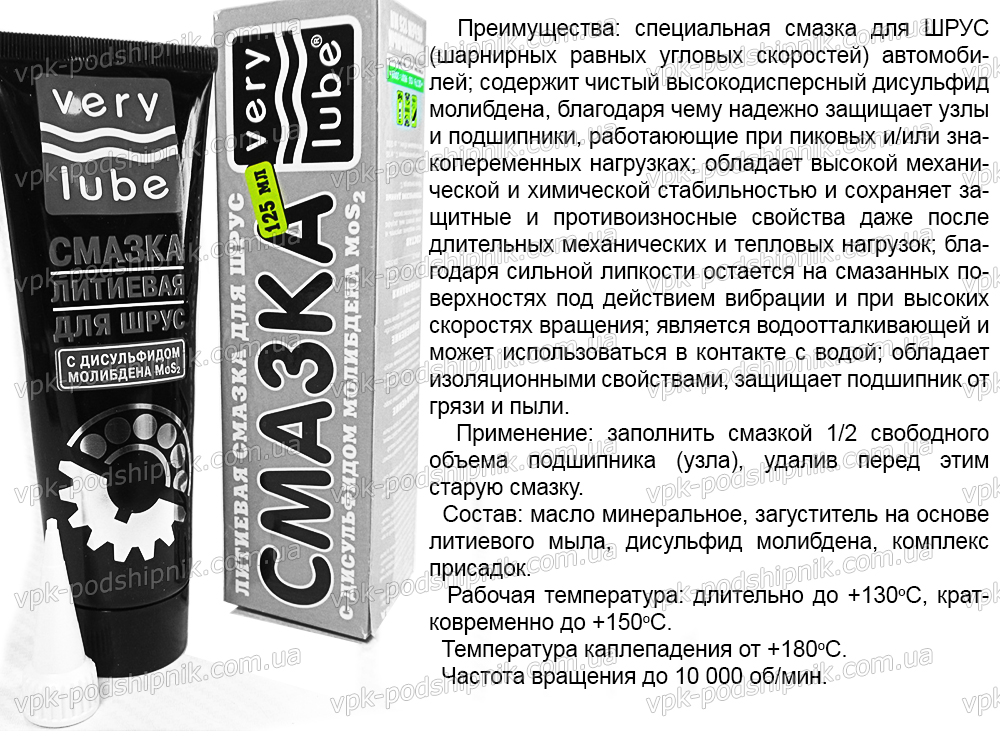

- Шарниры равных угловых скоростей (ШРУСы): Защита гранаток от ударных нагрузок и коррозии.

- Направляющие суппортов: Предотвращение закисания и обеспечение плавного хода тормозных механизмов.

- Резьбовые соединения: Обработка шпилек свечей зажигания, болтов колесных дисков для облегчения демонтажа.

- Тросы привода (ручника, КПП, сцепления): Снижение трения в оболочках, защита от обрыва.

| Дополнительные области | Эффект |

|---|---|

| Подшипники ступиц | Подавление вибраций при высокоскоростном движении |

| Редукторы | Снижение шума шестерен при переключении передач |

Важно: Не применяются в узлах с контактом медь-алюминий из-за риска электрохимической коррозии. Требуют предварительной очистки поверхностей от старых смазок других типов.

Использование в промышленных механизмах

Молибденовые смазки незаменимы в узлах промышленного оборудования, работающих под экстремальными нагрузками и в условиях высокого давления. Их ключевая функция – предотвращение прямого контакта металлических поверхностей при критическом сжатии, истирании или ударных воздействиях. Это достигается благодаря образованию прочного сульфидмолибденового слоя, устойчивого к вымыванию и разрушению.

Особое значение имеют антифрикционные свойства дисульфида молибдена (MoS₂), снижающие коэффициент трения даже при полном отсутствии масляной пленки. Данное качество критично для механизмов, эксплуатируемых в режиме старт-стоп, при медленных колебательных движениях или в условиях недостаточного смазывания. Смазки сохраняют работоспособность в широком температурном диапазоне (от -40°C до +350°C), обеспечивая защиту оборудования при пиковых тепловых нагрузках.

Ключевые области применения

Типичные узлы и механизмы, где применяются молибденовые составы:

- Подшипники качения: Роликовые, шариковые и игольчатые подшипники тяжелонагруженных станков, конвейеров, горнодобывающего оборудования.

- Шарнирные соединения: Цапфы, кронштейны, серьги экскаваторов, бульдозеров, прессов, подверженные ударным нагрузкам.

- Резьбовые соединения: Болты, гайки, шпильки высоконапряженных узлов (фланцы, крышки цилиндров ДВС, элементы металлоконструкций) для предотвращения заедания и облегчения монтажа/демонтажа.

- Зубчатые передачи: Открытые и закрытые шестерни редукторов, работающие в условиях ударных нагрузок и недостаточной подачи масла.

- Направляющие: Станочные направляющие скольжения, подверженные высоким точечным нагрузкам и медленному перемещению.

Преимущества в промышленности:

- Снижение износа в 2-3 раза по сравнению с обычными пластичными смазками при экстремальном давлении.

- Увеличение межсервисных интервалов за счет стабильности смазочного слоя и устойчивости к окислению.

- Защита от задиров и заедания при холодном пуске, перегрузках или масляном голодании.

- Совместимость с большинством типов пластичных смазок (литиевых, кальциевых, комплексных).

Ограничения и рекомендации:

| Фактор | Влияние | Рекомендация |

| Высокоскоростные узлы | Возможное расслаивание смазки, повышенный нагрев | Использовать специализированные высокоскоростные составы с MoS₂ или альтернативы |

| Чистота поверхности | Загрязнения снижают адгезию MoS₂ | Тщательная очистка узла перед нанесением |

| Контакт с водой/пар | Вымывание основы, коррозия | Применение водостойких смазок с ингибиторами коррозии |

Отзывы специалистов подчеркивают эффективность молибденовых смазок для продления ресурса критически важных узлов в металлургии, энергетике, тяжелом машиностроении и транспорте. Особенно отмечается их роль в предотвращении аварийных отказов оборудования при пиковых нагрузках и в сложных климатических условиях.

Работа в узлах трения под высокой нагрузкой

Молибденовые смазки демонстрируют исключительную эффективность в условиях экстремального давления и ударных нагрузок. Благодаря дисульфиду молибдена (MoS₂) в составе, они формируют прочный адгезионный слой на металлических поверхностях, предотвращая прямой контакт микронеровностей. Это критически важно для узлов, где локальное давление превышает 3000 МПа, а традиционные смазки выдавливаются из зоны контакта.

Механизм защиты основан на слоистой кристаллической структуре MoS₂: под нагрузкой плоскости сульфидных слоев легко сдвигаются относительно друг друга, обеспечивая эффект "сухого скольжения". Данное свойство сохраняется даже при дефиците масляной основы, что предотвращает задиры, схватывание и холодную сварку деталей. Термостойкость состава (до +450°C) блокирует разложение смазки при локальном перегреве.

Ключевые характеристики для высоконагруженных узлов

| Параметр | Значение | Эффект |

|---|---|---|

| Коэффициент трения | 0,03-0,08 | Снижение энергопотерь и нагрева |

| Предел текучести | >4000 Н/мм² | Устойчивость к выдавливанию |

| Антизадирные свойства (тест ASTM D2596) | Load Wear Index >60 | Защита при скачкообразных нагрузках |

| Адгезия к металлу | Класс 0 (ISO 4624) | Удержание на вертикальных поверхностях |

Критические области применения:

- Шарниры равных угловых скоростей (ШРУС) в автомобилях внедорожников

- Направляющие прессов и экскаваторов при ударных нагрузках

- Цапфы буровых установок и горнорудного оборудования

- Резьбовые соединения нефтепроводов высокого давления

Отзывы практиков:

- "После перехода на молибденовую смазку в ковочных прессах интервал между ремонтами шарниров увеличился с 3 до 11 месяцев" – главный механик, металлургический комбинат

- "Единственное решение для ШРУСов на спецтехнике: выдерживает грязь, воду и нагрузки свыше 5 тонн на узел без разрушения" – инженер сервиса, карьерный самосвал

- "При обкатке новых редукторов молибденка предотвращает задиры зубьев при пусковых перегрузках" – технолог, производство промышленных редукторов

Совместимость с материалами уплотнений

![]()

Молибденовые смазки демонстрируют неодинаковое взаимодействие с различными типами уплотнительных материалов, что критично для долговечности узлов трения. Набухание, растрескивание или ускоренное старение уплотнений могут возникать при несовместимости, приводя к утечкам и снижению эффективности смазки.

Общая совместимость определяется базовым маслом и добавками в составе, но дисульфид молибдена (MoS₂) редко вызывает проблемы сам по себе. Ключевым фактором остается химическая стойкость полимерного материала уплотнения к компонентам смазочного состава.

Рекомендуемые и нежелательные материалы

| Материал уплотнения | Совместимость | Примечания |

|---|---|---|

| Фторкаучук (FKM/Viton®) | ✅ Отличная | Оптимален для высокотемпературных применений |

| Политетрафторэтилен (PTFE) | ✅ Отличная | Инертен к большинству смазок |

| Нитрильный каучук (NBR) | ⚠️ Условная | Требует проверки конкретной марки смазки |

| Силиконовый каучук (VMQ) | ❌ Плохая | Высокий риск набухания и потери прочности |

| Неопрен | ❌ Плохая | Склонен к деградации и растрескиванию |

Для ответственных узлов обязательна проверка совместимости по технической документации производителя смазки. При работе с нестандартными материалами (EPDM, полиуретан) рекомендованы предварительные испытания на образцах уплотнений.

Выбор смазки для экстремальных условий

При экстремальных нагрузках (температуры от -50°C до +400°C, высокое давление, агрессивные среды) ключевыми становятся базовые характеристики смазки. Молибденовые составы, особенно дисульфид молибдена (MoS₂), демонстрируют уникальную адгезию к металлам, образуя прочный защитный слой, снижающий прямой контакт поверхностей даже при разрушении масляной пленки.

Стабильность MoS₂ при термическом и механическом воздействии предотвращает выгорание и выдавливание смазки. Критически важны параметры: диапазон рабочих температур, коллоидная стабильность, водостойкость, антикоррозионные свойства и стойкость к окислению. Неподходящий выбор ведет к ускоренному износу, заклиниванию узлов или химической деградации материала.

Критерии выбора и применение

Ключевые требования к смазке:

- Температурный диапазон: Низкотемпературные версии (с синтетическими маслами) для арктической техники, высокотемпературные (с загустителями-комплексами мыл) для печей, турбин.

- Нагрузочная способность: Концентрация MoS₂ от 3% для умеренных условий, до 15-20% для ударных нагрузок (шарниры, приводы гусениц).

- Защита от среды: Литиевые или комплексные загустители с ингибиторами коррозии для морской техники, химически стойкие синтетические масла (ПАО, силиконы) для агрессивных производств.

Типичные применения:

- Подшипники горнодобывающего оборудования (пыль, вибрация, перегрузки).

- Шлицевые соединения и рессоры грузового транспорта (ударные нагрузки, влага).

- Направляющие металлорежущих станков (высокие точечные давления).

- Резьбовые соединения печных агрегатов и энергоустановок (термоокисление).

| Проблема | Рекомендуемое решение | Примеры марок |

|---|---|---|

| Экстремальный нагрев (+300°C и выше) | Смазки с комплексными загустителями, ПАО-основой, MoS₂ 5-10% | Molykote BR-2 Plus, LIQUI MOLY Hochtemperatur-Fett |

| Холодный климат (-40°C и ниже) | Низкозастывающие синтетические масла, MoS₂ 3-5% | Molykote G-4700, EFELE SG-393 |

| Коррозия в соленой воде | Водостойкие составы с кальциевыми комплексами, усиленные ингибиторы | Castrol Spheerol EPL 2, Shell Gadus S2 V220 AD |

Отзывы подтверждают: Пользователи отмечают увеличение ресурса узлов трения в 1.5-2 раза при правильном подборе молибденовой смазки, снижение частоты обслуживания. Критика чаще связана с применением универсальных продуктов вместо специализированных или контрафактом. Обязателен контроль совместимости с пластиками/эластомерами в узле.

Правила нанесения и периодичность обслуживания

Нанесение молибденовой смазки требует предварительной подготовки поверхности. Очистите детали от старой смазки, грязи и продуктов износа с помощью растворителя или специального очистителя. Убедитесь в полном высыхании поверхности перед обработкой – остатки влаги или чистящих средств снижают адгезию состава.

Наносите смазку тонким равномерным слоем. Используйте кисть, шприц или аппликатор в зависимости от конструкции узла. Избегайте избыточного нанесения: толстый слой провоцирует налипание пыли и может нарушить работу подвижных элементов. Для трущихся поверхностей (например, шарниров) достаточно покрытия, при котором металл сохраняет видимую текстуру.

Рекомендации по обслуживанию

Периодичность обработки зависит от условий эксплуатации:

- Стандартные условия: каждые 500-800 км пробега (для авто) или 1 раз в 6 месяцев

- Экстремальные нагрузки (бездорожье, высокие температуры): каждые 300 км или ежеквартально

- Редко используемые механизмы (гаражные ворота, резьбовые соединения): 1 раз в год

Обязательно обновляйте смазку после:

- Длительного пребывания техники в условиях повышенной влажности

- Замены сопряженных деталей (например, сайлентблоков)

- Обнаружения вымывания состава или появления скрипов

| Узел | Способ нанесения | Контрольный интервал |

|---|---|---|

| ШРУСы, подшипники | Шприцевание через пресс-масленку | Каждые 15 000 км |

| Резьбовые соединения | Кистью или аэрозоль | Перед сборкой/разборкой |

| Направляющие суппортов | Тонкий слой кистью | При замене колодок |

Важно: не смешивайте молибденовые составы с другими типами смазок. Признаки необходимости внепланового обслуживания – появление коричневого налета (окисление) или потеря пластичности слоя. Храните продукт в герметичной таре при температуре от -30°C до +40°C.

Сравнение с литиевыми и графитовыми аналогами

Молибденовые смазки принципиально отличаются от литиевых основой и структурой. В то время как литиевые составы создаются загущением масел литиевым мылом, молибденовые используют дисульфид молибдена (MoS₂) в виде суспензии в минеральном или синтетическом масле. Это обеспечивает им уникальные противозадирные свойства благодаря образованию на поверхностях трения прочных слоистых пленок, снижающих прямой металлический контакт.

Графитовые смазки работают по схожему принципу сухой смазки, но графит уступает MoS₂ в эффективности при низких температурах и высоких нагрузках. Критическое различие проявляется в условиях экстремального давления: молибден сохраняет смазывающую способность при точечных нагрузках свыше 3000 МПа, тогда как литиевые составы начинают выдавливаться уже при 800-1200 МПа, а графитовые склонны к абразивному износу при вибрациях.

Ключевые отличия по характеристикам

- Температурный диапазон: Молибденовые (-30°C до +350°C) превосходят литиевые (-25°C до +130°C) и графитовые (-20°C до +400°C), но графит выигрывает в высокотемпературной стабильности в окислительной среде

- Антифрикционные свойства: MoS₂ снижает коэффициент трения на 15-25% эффективнее графита и на 40% лучше литиевых составов при ударных нагрузках

- Водостойкость: Литиевые смазки наиболее устойчивы к вымыванию, молибденовые уступают им на 20-30%, графитовые склонны к эмульгированию

| Параметр | Молибденовые | Литиевые | Графитовые |

|---|---|---|---|

| Предел нагрузки, МПа | 3000-3500 | 800-1200 | 1500-1800 |

| Срок службы в узлах трения | 2-3X литиевых | Базовый уровень | 0.7-1.5X литиевых |

| Совместимость с пластмассами | Ограниченная | Хорошая | Низкая |

Применение молибденовых составов оправдано в высоконагруженных узлах: ШРУСы, редукторы горной техники, направляющие прессов. Литиевые смазки остаются оптимальными для подшипников качения при умеренных нагрузках и требуют частого обслуживания. Графитовые используют в медленных соединениях (рессоры, открытые шестерни), где критична термостойкость, но недопустимы в прецизионных механизмах из-за абразивных частиц.

Практические отзывы автомобилистов и инженеров

Автомобилисты, использующие молибденовые смазки (особенно дисульфид молибдена - MoS2), часто отмечают их выдающиеся антифрикционные свойства. Владельцы автомобилей с высокой нагрузкой на узлы трения (например, внедорожники, грузовики или спортивные машины) сообщают о существенном снижении шумов в подшипниках ступиц, ШРУСах, направляющих суппортов после применения "молибденки". Многие подчеркивают длительный срок службы такой смазки, особенно в тяжелых условиях эксплуатации (пыль, грязь, влага, высокие нагрузки). Часто упоминается ее эффективность в узлах, работающих при очень высоких температурах, где обычные литиевые или кальциевые смазки могут выгорать или терять свойства.

Инженеры и механики акцентируют внимание на критической важности правильного применения. Они подчеркивают, что молибденовая смазка проявляет свои лучшие качества только при непосредственном контакте с поверхностями трения и требует идеально чистых поверхностей перед нанесением. Любая грязь или остатки старой, несовместимой смазки резко снижают ее эффективность. Специалисты также предупреждают о потенциальной несовместимости с некоторыми типами пластмасс и эластомеров – перед применением в узлах с резиновыми уплотнениями или пластиковыми деталями обязательна проверка на совместимость. Отмечается, что MoS2 проводит электричество, что исключает его использование в электроразъемах или подшипниках электродвигателей, где требуется диэлектрическая смазка.

Ключевые аспекты по отзывам

- Плюсы:

- Высокая несущая способность и защита от задиров при экстремальных давлениях.

- Отличная термостойкость, стабильность в широком диапазоне температур.

- Долговечность в тяжелых и загрязненных условиях.

- Эффективное снижение трения и износа в узлах скольжения и качения.

- Хорошая адгезия к металлическим поверхностям.

- Минусы и особенности:

- Более высокая стоимость по сравнению с обычными смазками.

- Требовательность к чистоте поверхности перед нанесением.

- Риск несовместимости с некоторыми пластмассами и резинами.

- Электропроводность (MoS2), ограничивающая применение в электроузлах.

- Темный цвет, пачкающий руки и одежду.

| Тип узла / Применение | Типичные положительные отзывы | Предостережения / Отрицательные отзывы |

|---|---|---|

| ШРУСы (гранаты) | Долгий срок службы, тихая работа даже под нагрузкой, защита от влаги и коррозии. | Важно использовать специализированную смазку для ШРУСов, совместимую с пыльниками. Некоторые дешевые аналоги не оправдывают ожиданий. |

| Направляющие суппортов | Отличное скольжение, предотвращение закисания и заклинивания, особенно после ремонта. | Абсолютно недопустимо попадание на рабочую поверхность тормозных колодок или дисков! Требуется аккуратность. |

| Резьбовые соединения (свечи, датчики, шпильки) | Облегчение последующего откручивания, защита от прикипания и коррозии, стабильность момента затяжки. | Не все составы подходят для высокотемпературных резьб (выхлоп, ГБЦ). Нужно выбирать термостойкие варианты. Не для всех датчиков (проверять спецификацию). |

| Подшипники (ступичные, карданные) | Снижение шума гула под нагрузкой, повышенная износостойкость, защита при перегреве. | Электропроводящие свойства MoS2 делают его непригодным для подшипников электродвигателей (вентиляторов, генераторов, стартеров). |

Общий вывод, часто звучащий в отзывах: молибденовые смазки – это специализированный, а не универсальный продукт. Их стоит применять там, где действительно требуются их уникальные свойства (экстремальные давления, высокие температуры, предотвращение фреттинг-коррозии), и где их применение технически обосновано и безопасно. При правильном выборе и нанесении они показывают отличные результаты и часто оправдывают свою более высокую цену в ответственных узлах.

Список источников

![]()

При подготовке материалов о молибденовых смазках использовались авторитетные технические документы и отраслевые исследования. Это гарантирует достоверность информации о химических свойствах, механизмах действия и стандартах применения данных продуктов.

Особое внимание уделялось актуальным данным от производителей и практикующих специалистов. Источники включают нормативную документацию, лабораторные испытания и экспертные оценки эффективности составов в реальных условиях эксплуатации.

- ГОСТы и технические стандарты:

- ГОСТ 32508-2013 "Смазки пластичные. Общие технические условия"

- ASTM D4950 "Стандартная классификация и спецификации автомобильных смазок"

- Научные публикации:

- Исследования НИИ нефтехимпрома по трибологическим свойствам дисульфида молибдена

- Материалы конференции "Современные смазочные материалы и технологии"

- Техническая документация производителей:

- Каталоги и ТУ компаний: Liqui Moly, Castrol, Shell

- Руководства по применению для промышленного оборудования

- Практические испытания:

- Отчеты испытательных лабораторий НИИ Трансмаш

- Результаты тестов в автомобильных журналах "За рулём" и "Авторевю"

- Экспертные обзоры:

- Аналитика портала "Автохимия и масла"

- Материалы технических блогов сервисных центров

- Отзывы пользователей:

- Обсуждения на профильных форумах (Drive2.ru, Irmscher-club.ru)

- Сводные рейтинги маркетплейсов Ozon и Wildberries