Момент затяжки болтов ГБЦ - точные значения и порядок

Статья обновлена: 01.03.2026

Правильная затяжка болтов головки блока цилиндров (ГБЦ) критически важна для работы двигателя.

Нарушение рекомендованного момента затяжки приводит к утечкам масла или антифриза, деформации ГБЦ и пробою прокладки.

Соблюдение точного усилия и порядка затяжки обеспечивает герметичность камеры сгорания и предотвращает дорогостоящий ремонт.

Последствия недостаточной затяжки болтов ГБЦ

Неравномерное прилегание головки блока цилиндров к блоку двигателя создает локальные зоны повышенного напряжения. Это провоцирует деформацию сопрягаемых поверхностей, нарушая геометрическую целостность узла. Постепенно развивается эффект "усталости металла", особенно критичный в зонах вокруг камер сгорания и масляных каналов.

Прорыв рабочих газов через нарушенную плоскость стыка – неизбежное следствие. Газы под высоким давлением просачиваются в систему охлаждения, вызывая завоздушивание рубашки охлаждения, или проникают в масляные магистрали. Параллельно возникает риск подсоса антифриза в цилиндры через микротрещины, образовавшиеся из-за вибрационных нагрузок.

Критические повреждения двигателя

- Прогар прокладки ГБЦ: Газы разрушают асбестовые/металлокомпозитные слои уплотнителя, формируя сквозные каналы между цилиндрами или технологическими полостями.

- Разрушение посадочных мест болтов: Постоянная "раскачка" болтов деформирует резьбовые колодцы в блоке, требуя дорогостоящего ремонта с применением фрезеровки и установки втулок.

- Деформация постелей распредвалов: Искривление плоскости головки нарушает соосность опорных шеек валов, ускоряя износ подшипников и приводя к заклиниванию механизма ГРМ.

Смешивание технологических жидкостей катастрофично влияет на работу силового агрегата. Моторное масло, разбавленное антифризом, теряет смазывающие свойства, провоцируя задиры на стенках цилиндров и вкладышах коленвала. Охлаждающая жидкость с пузырьками выхлопных газов резко снижает эффективность теплоотвода, вызывая локальные перегревы и коррозию алюминиевых деталей.

| Симптом | Прямое следствие |

|---|---|

| Белый дым из выхлопной трубы | Попадание антифриза в камеру сгорания |

| Пузыри в расширительном бачке | Прорыв газов в систему охлаждения |

| Эмульсия на масляном щупе | Смешивание масла и тосола |

| Падение компрессии | Нарушение герметичности камеры сгорания |

Вибрации ослабленных крепежных элементов инициируют каскад вторичных поломок: разрушение фланцев впускного/выпускного коллекторов, обрыв патрубков охлаждения, сколы кромок клапанов при контакте с поршнями из-за смещения распредвалов. Финансовые затраты на устранение таких дефектов многократно превышают стоимость своевременной квалифицированной протяжки болтов.

Опасности чрезмерной затяжки резьбовых соединений

Чрезмерное усилие при затяжке болтов головки блока цилиндров (ГБЦ) создает критические напряжения в резьбе и корпусе деталей. Это приводит к пластической деформации металла, нарушая геометрию посадочных поверхностей и резьбовых отверстий. В результате соединение теряет расчетную герметичность даже при правильной установке прокладки.

Деформированные болты неспособны поддерживать равномерное усилие зажима по всему контуру ГБЦ. Возникают локальные зоны перенапряжения, провоцирующие микротрещины в блоке цилиндров или самой головке. Особенно опасны такие повреждения в тонкостенных конструкциях современных алюминиевых двигателей.

Основные риски

- Срыв резьбы - полное или частичное разрушение витков в блоке цилиндров

- Деформация постелей болтов - искривление отверстий под шпильки/болты

- Обрыв шпилек - усталостное разрушение при динамических нагрузках

- Прогиб ГБЦ - нарушение плоскостности привалочной поверхности

| Последствие | Влияние на двигатель |

| Трещины в блоке | Утечки охлаждающей жидкости, смешивание антифриза с маслом |

| Деформация ГБЦ | Прорыв газов, попадание выхлопа в систему охлаждения |

| Разрушение болтов | Полная потеря герметичности камеры сгорания |

Чрезмерная затяжка изменяет упругие свойства крепежа: болты достигают предела текучести и перестают работать как пружины. Это исключает компенсацию тепловых расширений двигателя, приводя к прогрессирующей разгерметизации. Ремонт таких повреждений часто требует дорогостоящих операций: фрезеровки плоскостей, установки ремонтных втулок или замены блока цилиндров.

Поиск эталонных значений для конкретного двигателя

Определение точных параметров момента затяжки болтов ГБЦ требует обращения к официальной технической документации производителя двигателя. Эти значения рассчитываются инженерами с учетом характеристик материалов блока цилиндров, головки, прокладки и крепежных элементов, а также тепловых и динамических нагрузок. Использование неподходящих данных неизбежно приводит к деформации посадочных плоскостей, разрушению прокладки или обрыву шпилек.

Первичным источником информации всегда выступает сервисная документация (Service Manual) для конкретной модели двигателя и года выпуска. Производители регулярно вносят изменения в технологии сборки, поэтому данные для модификаций одного мотора могут существенно отличаться. При отсутствии бумажных руководств следует искать электронные версии на официальных порталах поддержки или в лицензионных базах данных (например, Electude, Autodata, TecDoc).

Ключевые источники информации

- Оригинальное руководство по ремонту (Factory Service Manual): Содержит схемы порядка затяжки и таблицы значений момента/угла поворота с разбивкой по стадиям.

- Электронные каталоги запчастей: Некоторые системы (например, ETKA, EPC) предоставляют технические спецификации для крепежа.

- Авторизованные дилерские сервисы: Имеют доступ к актуальным техническим бюллетеням (TSB), где корректируются параметры для известных проблем.

При использовании сторонних источников (форумы, видеоинструкции) критически важно перепроверять информацию. Распространенные ошибки включают:

- Путаницу между двигателями разных поколений (например, двигатели серии VAG EA888 Gen2 и Gen3)

- Подмену значений для алюминиевых и чугунных блоков

- Игнорирование требований к замене болтов на одноразовых крепежах (TTA - Torque-To-Angle)

| Тип риска | Последствия | Метод проверки |

|---|---|---|

| Неверный момент | Прогар прокладки, разгерметизация каналов | Сверка VIN-кода в официальных базах |

| Некорректная схема | Деформация ГБЦ, трещины в посте | Визуализация диаграммы в мануале |

| Игнорирование этапов | Неравномерная нагрузка, усталостный излом | Контроль угла доворота динамометрическим ключом |

Важно: Для современных двигателей с многоэтапной затяжкой (например, предварительный момент + доворот на 90° + еще 90°) использование только динамометрического ключа без индикатора угла поворота недопустимо. Требуется применение специализированного инструмента.

Подготовка резьбовых отверстий перед установкой

Чистота и целостность резьбы в блоке цилиндров критичны для точного приложения момента затяжки и равномерного распределения нагрузки под головкой болта. Загрязнения, остатки старой смазки, герметика или металлической стружки препятствуют корректному контакту поверхностей, вызывают погрешности в показаниях динамометрического ключа и провоцируют неравномерную усадку прокладки ГБЦ.

Поврежденная или изношенная резьба снижает фактический момент затяжки на 30-50% даже при правильной калибровке инструмента, создавая риск раскручивания крепежа, прорыва газов и утечки охлаждающей жидкости. Обязательна механическая обработка отверстий перед монтажом новых болтов.

- Очистка резьбы:

- Продувка сжатым воздухом для удаления пыли и стружки

- Обработка специализированным очистителем (типа Loctite 7063) для растворения масляных отложений

- Использование щетки с жестким ворсом из латуни или нейлона

- Контроль состояния резьбы:

- Визуальный осмотр на отсутствие задиров, вмятин и коррозии

- Проверка калиброванным эталонным болтом – ход должен быть плавным, без заеданий

- Восстановление резьбы при обнаружении дефектов:

- Аккуратное прохождение метчиком точного размера и шага

- Применение смазочно-охлаждающей жидкости (СОЖ) для защиты алюминиевого блока

- Очистка метчика после каждого оборота для удаления стружки

- Финишная обработка:

- Повторная продувка воздухом под давлением 6-8 бар

- Обезжиривание растворителем на основе ацетона

- Нанесение смазки, указанной производителем (обычно моторное масло или микрогелевая смазка типа ARP Ultra-Torque)

| Материал блока | Рекомендуемая смазка | Метод нанесения |

|---|---|---|

| Чугун | Моторное масло 5W-30 | Кистью на резьбу и торец болта |

| Алюминий | Спецсмазка (например, Loctite 5109) | Аэрозоль с последующим удалением излишков |

Контроль состояния болтов ГБЦ: одноразовые vs многоразовые

Одноразовые болты (стяжные шпильки) ГБЦ проектируются для одноцикловой затяжки с пластической деформацией. После демонтажа они подлежат обязательной замене независимо от визуального состояния, так как критично теряют прочность из-за превышения предела текучести при установке. Повторное использование приводит к неконтролируемому растяжению или обрыву при нагрузке.

Многоразовые болты допускают повторное применение при строгом соблюдении условий: отсутствии механических повреждений (трещины, сколы резьбы), коррозии и сохранении геометрии. Перед установкой обязательна проверка длины, сравнение с номинальным значением из техдокументации – отклонение более 0,1-0,3% требует утилизации.

Критерии оценки состояния

- Одноразовые:

- Абсолютный запрет на повторный монтаж

- Утилизация после первого демонтажа

- Многоразовые:

- Визуальный контроль на трещины (лупа/магнитный дефектоскоп)

- Проверка резьбы калибром-кольцом

- Замер длины микрометром

- Очистка от нагара и масла

| Параметр | Одноразовые болты | Многоразовые болты |

|---|---|---|

| Максимальное использование | 1 цикл (затяжка + снятие) | 3-5 циклов (при соответствии нормам) |

| Критичный дефект | Любое растяжение | Трещины >0,1 мм, деформация резьбы |

| Метод контроля | Замена без проверки | Инструментальный замер + визуальный осмотр |

Важно: использование динамометрического ключа с градуировкой обязательно для обоих типов. Одноразовые болты требуют угла доворота после достижения начального момента, многоразовые обычно затягиваются в один этап.

Очистка и смазка резьбы: разрешенные составы

Чистота резьбы болтов и отверстий в блоке цилиндров критически важна для достижения точного и равномерного момента затяжки. Загрязнения (старая смазка, остатки герметика, ржавчина, металлическая стружка) создают ложное трение, искажая показания динамометрического ключа. Это приводит к недостаточной или неравномерной затяжке, что чревато деформацией ГБЦ, прогоранием прокладки, утечками масла или антифриза.

Смазка резьбы и опорных поверхностей под головкой болта/гайки (юбкой) необходима для минимизации трения при затяжке. Это обеспечивает, что приложенное усилие динамометрического ключа преобразуется преимущественно в растягивающее усилие стержня болта (преднатяг), а не тратится на преодоление трения. Использование неправильной смазки или ее отсутствие сделает момент затяжки неэффективным и невоспроизводимым.

Разрешенные и рекомендуемые составы

Важнейшее правило: Всегда строго следуйте инструкциям производителя двигателя (Service Manual). Разные производители и даже разные двигатели одного производителя могут иметь специфические требования.

Наиболее распространенные и одобренные производителями двигателей составы включают:

- Чистый моторный бензин или керосин: Для тщательной очистки и обезжиривания резьбовых отверстий в блоке и резьбы болтов. После промывки необходимо тщательно продуть сжатым воздухом все отверстия и болты для полного удаления остатков очистителя и загрязнений.

- Свежее моторное масло: Классический и часто разрешенный вариант (указание "lightly oil threads" или "смазать резьбу моторным маслом"). Легкий слой на резьбу и под юбку болта. Убедитесь, что масло чистое и соответствует спецификациям двигателя.

- Специальные монтажные пасты: Высококачественные составы на основе меди, графита или дисульфида молибдена (MoS2), специально разработанные для крепежа ГБЦ и выпускных коллекторов (например, Loctite 510, Permatex Copper Spray-A-Gasket, ARP Ultra-Torque, MANNOL MoS2 Paste). Их ключевые преимущества:

- Стабильный и низкий коэффициент трения.

- Высокая термостойкость.

- Защита от коррозии и заедания (задиров).

- Обеспечивают наиболее точную и воспроизводимую затяжку.

- Медная смазка (медная противозадирная паста): Широко применяется, особенно на горячих участках (выпускной коллектор). Обладает хорошей термостойкостью и антифрикционными свойствами. Проверьте, что конкретная паста одобрена для использования на резьбе ГБЦ и соответствует требованиям производителя двигателя.

Категорически запрещено использовать:

- Универсальные графитовые смазки (типа "Литол-24", "ШРУС"): Обладают слишком высоким коэффициентом трения для точной затяжки ГБЦ, могут содержать присадки, несовместимые с алюминиевыми сплавами.

- Солидол, тавот: Устаревшие составы с высоким трением и низкой термостойкостью.

- Тормозная жидкость, трансмиссионное масло, WD-40: Не предназначены для этой цели. WD-40 - это очиститель/водоотталкиватель, а не смазка для затяжки.

- Агрессивные растворители (ацетон, уайт-спирит) без последующей продувки: Могут повредить материалы, а их остатки ухудшат смазку.

- Герметики (анаэробные, силиконовые): На резьбу болтов ГБЦ никогда не наносят герметик, если это явно не предписано производителем для конкретных нештатных ситуаций (ремонт поврежденной резьбы).

| Состав | Назначение | Применимость для ГБЦ | Ключевые особенности |

|---|---|---|---|

| Моторный бензин / Керосин | Очистка и обезжиривание | Да (с последующей продувкой) | Эффективно удаляет загрязнения, требует тщательной сушки |

| Свежее моторное масло | Смазка резьбы и юбки | Да (если разрешено мануалом) | Доступно, но коэффициент трения выше, чем у спецпаст |

| Спец. монтажные пасты (Cu, MoS2) | Смазка резьбы и юбки | Да (часто рекомендуются) | Низкое/стабильное трение, высокая термостойкость, лучшая точность затяжки |

| Медная противозадирная паста | Смазка резьбы и юбки | Да (широко применяется, проверьте мануал) | Хорошая термостойкость, защита от заедания |

| Графитовая смазка (Литол и аналоги) | Смазка | Нет | Слишком высокое трение, не подходит для точной затяжки |

| WD-40 | Очистка/защита | Нет (как смазка для затяжки) | Не является смазкой для создания преднатяга, быстро испаряется/выгорает |

Калибровка динамометрического ключа: процедура проверки

Точность показаний динамометрического ключа критична для соблюдения регламента затяжки болтов ГБЦ. Неверный момент приводит к деформации блока цилиндров, прогоранию прокладки, утечкам масла или антифриза. Регулярная калибровка исключает погрешности из-за износа механизмов, температурных воздействий или механических повреждений инструмента.

Проверку выполняют сертифицированные метрологические лаборатории с использованием эталонных стендов. Периодичность калибровки – каждые 5,000 циклов затяжки или ежегодно (в зависимости от интенсивности эксплуатации). Обязательная внеплановая поверка требуется после ударных нагрузок, падений ключа или замены ответственных компонентов (пружины, трещотки).

Этапы процедуры калибровки

- Фиксация ключа в стенде: Инструмент закрепляют в калибровочной установке, исключая перекосы и люфты.

- Приложение эталонных усилий: Специальный привод последовательно создает нагрузки в 20%, 50%, 80% и 100% от максимального момента ключа.

- Сравнение показаний: Данные с эталонного датчика стенда сопоставляют с показаниями шкалы или дисплея ключа.

- Расчет погрешности: Определяют отклонение в % или Н·м для каждой контрольной точки. Допустимая погрешность – не более ±3-4%.

- Корректировка (при необходимости): Для механических ключей регулируют предустановочную пружину, электронные модели калибруют через ПО.

- Документирование: Результаты заносят в протокол с указанием даты, значений погрешности и печатью лаборатории. Инструмент маркируют стикером с датой следующей поверки.

| Тип ключа | Особенности калибровки | Распространенные дефекты |

|---|---|---|

| Щелчковый | Контроль точности срабатывания трещотки на установленном моменте | Износ пружины, залипание фиксатора |

| Стрелочный | Проверка плавности хода стрелки и возврата к нулю | Деформация пружины, заедание шестерен |

| Электронный | Тест датчика нагрузки и корректности обработки сигнала | Сбой ПО, дрейф показаний датчика |

Важно: Использование неоткалиброванного ключа при затяжке ГБЦ приравнивается к нарушению технологии ремонта. Показания протокола калибровки должны храниться вместе с отчетом о сборке двигателя.

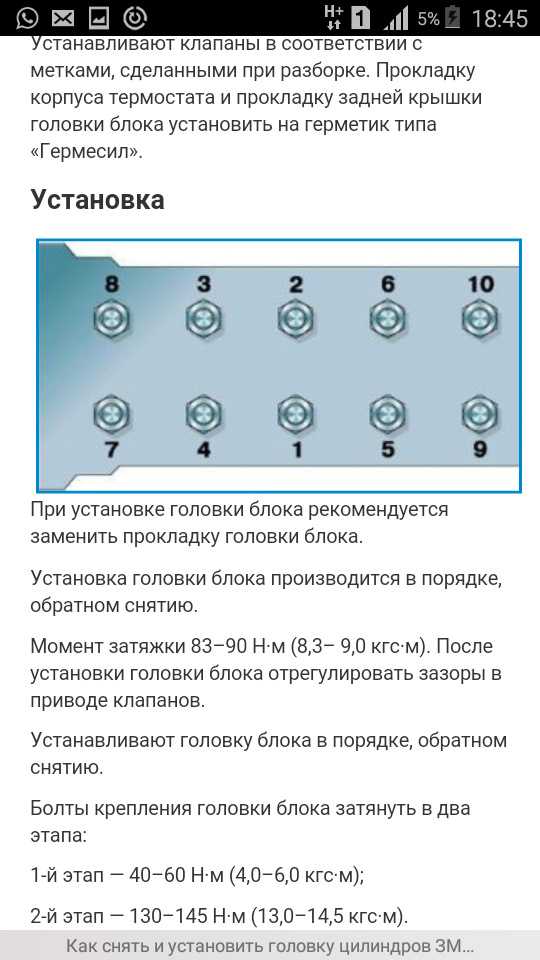

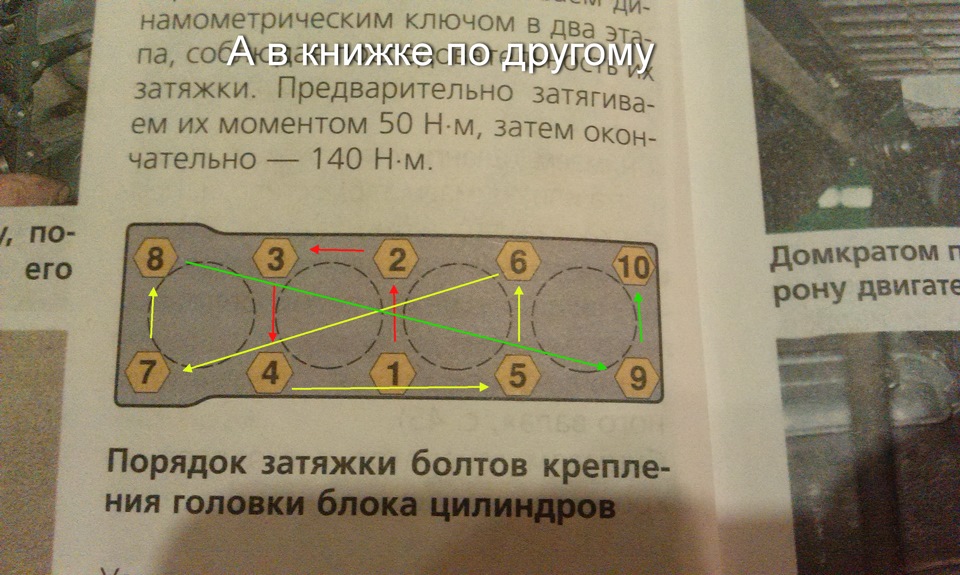

Порядок затяжки: схемы для рядных и V-образных ДВС

Затяжка болтов ГБЦ всегда выполняется в несколько этапов (обычно 3-4), начиная с предварительного натяга и заканчивая финальным моментом. Каждый этап требует строгого соблюдения указанной последовательности для равномерного распределения нагрузки. Работа ведётся исключительно динамометрическим ключом с контролем градуировки.

Нарушение порядка вызывает деформацию головки, блока цилиндров или прокладки, что приводит к прогару, утечке масла или антифриза. Схема всегда стартует от центральных болтов и перемещается к периферийным зигзагообразными движениями, минимизируя остаточные напряжения в металле.

Типовые схемы затяжки

Рядные двигатели

Классическая схема для 4-цилиндровых ДВС:

- Центральные болты (например, №5 и №6 в 10-болтовой схеме)

- Симметричные пары слева и справа от центра

- Болты по краям головки

- Угловые элементы (если предусмотрены)

Пример нумерации для 10 болтов (вид сверху):

| 4 | 2 | 1 | 3 | 5 |

| 9 | 7 | 6 | 8 | 10 |

Последовательность: 6→5→7→4→8→3→9→2→10→1

V-образные двигатели

Для каждой головки применяется отдельная схема, аналогичная рядной. Критичные правила:

- Чередование сторон: после 2-3 болтов на одной головке переходите на противоположную

- Одинаковые этапы на обеих головках (весь этап на левой → весь этап на правой)

- Старт с центральных болтов обеих головок перед переходом к краям

Пример для V6 (левая головка: болты A1-A6, правая: B1-B6):

Этап 1: A3 → B3 → A4 → B4

Этап 2: A2 → B2 → A5 → B5

Этап 3: A1 → B1 → A6 → B6

Метод предварительной затяжки на начальном этапе

Предварительная затяжка является критически важной операцией, обеспечивающей равномерное прилегание головки блока цилиндров (ГБЦ) к блоку двигателя перед финальным моментом затяжки. На этом этапе создается базовое усилие, устраняющее зазоры между сопрягаемыми поверхностями и компенсирующее незначительные неровности прокладки. Отсутствие корректной предварительной затяжки приводит к перекосу ГБЦ и неравномерному распределению нагрузки на финальном этапе.

Порядок действий строго регламентирован производителем двигателя и всегда выполняется в определенной последовательности от центра к краям ГБЦ. Данный подход минимизирует риск деформации постелей коренных подшипников и самого блока цилиндров. Усилие прикладывается поэтапно, обычно в несколько проходов, с постепенным увеличением момента до 30-50% от финального значения, указанного в спецификации.

Ключевые принципы и этапы

Процесс включает следующие обязательные шаги:

- Подготовка резьбы и поверхностей: Очистка резьбовых отверстий в блоке и болтов от загрязнений, старого герметика и масла. Проверка целостности резьбы.

- Смазка крепежа: Нанесение на болты и шайбы строго рекомендованной смазки (чаще всего молибденовой пасты или моторного масла). Тип смазки напрямую влияет на трение и достижение точного момента.

- Установка ГБЦ и болтов: Аккуратное размещение прокладки и ГБЦ, ручная закрутка всех болтов до соприкосновения головок с поверхностью.

Последовательность предварительной затяжки в типовом порядке:

| Проход | Действие | Момент (% от финального) |

|---|---|---|

| 1 | Затяжка в центральной последовательности | 20-30% |

| 2 | Затяжка в той же последовательности | 50% |

| 3 | Доворот на угол 90° | - |

Важные замечания:

- Использование динамометрического ключа с нижним диапазоном моментов обязательно для точности.

- Каждый проход выполняется полностью по всей схеме, а не выборочно.

- Применение угла доворота на последнем этапе предзатяжки выравнивает усилие между болтами.

Доворот болтов на угол: когда он применяется

Доворот болтов головки блока цилиндров (ГБЦ) на строго заданный угол после достижения начального момента затяжки является ключевым этапом в современных методиках сборки двигателя. Этот метод применяется не всегда, а в специфических случаях, диктуемых конструкцией двигателя и используемыми материалами.

Основная цель доворота – обеспечить точное и равномерное приложение требуемой силы затяжки (преднатяга) к болтам в условиях, когда простой контроль по моменту оказывается недостаточно точным или не отражает реального состояния соединения. Это особенно критично для герметизации камер сгорания, масляных и водяных каналов.

Ключевые случаи применения доворота на угол

Метод доворота на угол является основным или обязательным в следующих ситуациях:

- Использование многослойных стальных (MLS) прокладок ГБЦ: Эти современные прокладки обладают сложной упругой характеристикой. Доворот обеспечивает их правильную "посадку" и необходимое сжатие всех слоев по всей площади, гарантируя герметичность после прогрева и под нагрузкой двигателя.

- Применение болтов с контролируемым пределом текучести (TTY - Torque To Yield): Это болты одноразового использования, специально рассчитанные на пластическую деформацию в процессе затяжки. Доворот на заданный угол после достижения начального момента приводит болт в состояние контролируемого растяжения (пластической деформации), создавая очень высокий и равномерный преднатяг, который невозможно достичь только моментом затяжки из-за трения. Повторное использование TTY болтов категорически запрещено.

- Двигатели с алюминиевым блоком и/или головкой: Значительная разница в коэффициентах теплового расширения алюминия и стали требует очень точного контроля преднатяга болтов. Доворот на угол помогает компенсировать эту разницу и поддерживать необходимое давление на прокладку при всех температурных режимах.

- Сложные схемы затяжки с несколькими этапами: Часто процедура затяжки включает комбинацию моментов и доворотов (например, 1-й момент -> 2-й момент -> доворот 90° -> доворот еще 90°). Это позволяет минимизировать влияние трения на ранних этапах и добиться высокой точности финального натяга.

- Требования производителя к точности: Доворот на угол позволяет нивелировать погрешности, вызванные трением в резьбе и под головкой болта, которое может существенно варьироваться. Метод угла поворота напрямую контролирует удлинение болта, что является более точным индикатором создаваемого преднатяга.

Важнейшее правило: Применение доворота на угол, его величина и последовательность всегда строго регламентированы производителем двигателя для конкретной модели и года выпуска. Эти данные содержатся в официальных руководствах по ремонту (Service Manual) и должны неукоснительно соблюдаться. Использование неправильного метода или угла доворота неизбежно приводит к деформации ГБЦ, блока цилиндров, поломке болтов или выходу прокладки из строя.

| Метод затяжки | Основное применение | Точность контроля преднатяга | Влияние трения |

|---|---|---|---|

| Только момент | Простыe прокладки (паронит), некритичные соединения | Средняя/Низкая (сильно зависит от трения) | Высокое |

| Момент + Доворот на угол | MLS прокладки, TTY болты, алюминиевые блоки/головки | Высокая (контролирует удлинение болта) | Низкое (после начального момента) |

Трехэтапная схема: последовательность выполнения

Трехэтапная затяжка обеспечивает равномерное прилегание головки блока цилиндров к блоку двигателя, минимизируя риск деформации или утечки газов. Каждый этап требует строгого соблюдения указанного момента и последовательности действий.

Для корректного выполнения необходимо использовать динамометрический ключ с точной калибровкой. Все резьбовые соединения должны быть чистыми, смазанными согласно спецификации производителя.

Порядок выполнения

- Предварительная затяжка

- Выполняется в указанной схеме (обычно от центра к краям)

- Момент: 20-30% от итогового значения

- Цель: устранение зазоров, фиксация прокладки

- Основная затяжка

- Повторение схемы в той же последовательности

- Момент: 70-80% от итогового значения

- Цель: создание равномерного напряжения

- Дотяжка

- Окончательное доведение до номинального момента

- Выполняется в строгой последовательности

- Для некоторых моделей: доп. доворот на заданный угол

После завершения процедуры обязательна проверка схемы: каждый болт контролируется повторно в порядке затяжки. Для двигателей с многоточечной ГБЦ используется таблица углов и моментов.

| Этап | Момент | Инструмент |

|---|---|---|

| Предварительный | 20-30 Нм | Динамометрический ключ |

| Основной | 50-70 Нм | Динамометрический ключ |

| Финишный | 80-110 Нм + 90° | Угловой динамометр |

Особенности работы с болтами с покрытием (металлик/тефлон)

Болты с антифрикционным покрытием (металлическим или тефлоновым) требуют строгого соблюдения методики затяжки из-за существенного снижения коэффициента трения. Это напрямую влияет на создаваемое усилие растяжения при одинаковом приложенном моменте ключа. Производители двигателей указывают моменты затяжки именно для конкретного типа покрытия болтов, и их нельзя произвольно заменять значениями для необработанных болтов.

Использование смазки на таких болтах категорически запрещено, так как покрытие уже выполняет роль смазывающего агента. Дополнительная смазка приведет к критическому увеличению усилия растяжения при стандартном моменте затяжки, создавая риск поломки болта или деформации ГБЦ. Очистка резьбы перед установкой должна проводиться осторожно, без абразивов, чтобы не повредить защитный слой.

Ключевые отличия от стандартных болтов

- Момент затяжки ниже: Для достижения одинакового усилия предварительной нагрузки требуется меньший крутящий момент из-за сниженного трения.

- Повторное использование ограничено: Покрытие повреждается при затяжке. Повторный монтаж без замены болтов или без специальной ремонтной смазки (если прямо разрешено производителем) недопустим.

- Чистота резьбы критична: Загрязнения (старая смазка, металлическая стружка) нарушают работу покрытия и искажают усилие затяжки. Рекомендуется продувка резьбовых отверстий сжатым воздухом.

- Затяжка только "на сухую": Любая дополнительная смазка (масло, WD-40, графит) изменяет трение и ведет к перетяжке.

| Параметр | Болты без покрытия | Болты с покрытием |

|---|---|---|

| Коэффициент трения | Высокий | Низкий |

| Требуемый момент затяжки | Стандартный (выше) | Специфический (ниже) |

| Необходимость смазки | Часто обязательна | Запрещена |

| Повторное использование | Возможно (с контролем) | Обычно запрещено |

Перед установкой обязательно сверяйтесь с технической документацией двигателя на предмет требуемого момента затяжки именно для вашего типа болтов. Невыполнение этого требования – частая причина таких дефектов, как пробитие прокладки ГБЦ или обрыв шпилек. Контролируйте состояние резьбы в блоке цилиндров: повреждения увеличивают трение и снижают эффективность покрытия.

Процедура угловой затяжки применяется одинаково для всех типов болтов, но стартовый момент для болтов с покрытием будет существенно меньше. Использование динамометрического ключа с точной настройкой низкого диапазона моментов здесь особенно критично. Помните: покрытие снижает трение, но не отменяет необходимость строгого соблюдения последовательности и количества этапов затяжки, предписанных производителем.

"Старение" болтов: признаки необходимости замены

Постоянные циклы нагрева-охлаждения двигателя и механические нагрузки приводят к деградации металла болтов крепления ГБЦ. Критически важно своевременно выявлять признаки их износа, так как потеря прочности может спровоцировать деформацию головки блока, прогары прокладки или утечки технических жидкостей.

При плановой разборке мотора или замене прокладки ГБЦ проведите тщательный визуальный и инструментальный контроль крепежных элементов. Использование болтов с признаками старения недопустимо даже при однократном применении – их предел текучести уже нарушен, что делает корректную затяжку невозможной.

Ключевые признаки износа

- Пластическая деформация резьбы – смятие витков, заусенцы, трудности при накручивании гайки вручную

- Сужение шейки – видимое уменьшение диаметра в зоне под головкой или на участках максимальной нагрузки

- Микротрещины – выявляются магнитопорошковым методом (дефектоскопия) или под увеличением

Критерии для обязательной замены

| Параметр | Допустимое значение | Требует замены |

|---|---|---|

| Длина (после выкручивания) | Паспортная ±0.1 мм | Удлинение > 0.2% от исходного размера |

| Твердость (по Роквеллу) | HRC 32-39 | Падение ниже HRC 30 |

| Коррозия | Поверхностная (до 5% площади) | Межкристаллитное поражение, питтинги на опорных поверхностях |

Важно: Болты с полимерным фиксатором (например, Loctite) или динамометрические (типа TTY – Torque To Yield) подлежат обязательной замене после каждого демонтажа независимо от состояния. Их одноразовое использование обусловлено особенностями технологии затяжки.

Контроль плоскости ГБЦ: влияние на момент затяжки

Проверка плоскости головки блока цилиндров (ГБЦ) критична для корректной затяжки болтов. Деформации поверхности, даже в пределах допустимых значений (обычно 0.05-0.1 мм на длине ГБЦ), создают микроскопические зазоры между привалочной плоскостью ГБЦ и блоком цилиндров. При затяжке болтов эти неровности вызывают локальные напряжения, искажающие равномерность распределения усилия по периметру прокладки.

Неплотное прилегание из-за деформации требует повышенного момента затяжки для компенсации зазоров, что приводит к неравномерной нагрузке на крепеж. Часть болтов получает избыточное напряжение, а другие недотягиваются до расчетного значения. Это провоцирует прогорание прокладки в зонах слабого контакта, утечки масла или антифриза, а также коробление ГБЦ при нагреве.

Ключевые последствия нарушения плоскости

- Ложное достижение момента: Болт "выбирает" зазор, но реальное усилие сжатия прокладки ниже нормы.

- Перекос ГБЦ: Неравномерная нагрузка деформирует головку при тепловом расширении.

- Ускоренная усталость металла: Циклические нагрузки на перекошенной ГБЦ разрушают болты.

| Состояние плоскости | Риск при затяжке | Типовые последствия |

|---|---|---|

| В пределах допуска (≤0.05 мм) | Минимальный | Нормальная работа уплотнения |

| Превышение допуска (0.05-0.2 мм) | Умеренный | Утечки ОЖ/масла, прогар прокладки |

| Сильная деформация (>0.2 мм) | Критический | Обрыв болтов, коробление ГБЦ, гидроудар |

Процедура восстановления включает фрезеровку поверхности на специализированном оборудовании. После механической обработки обязательна проверка толщины ГБЦ: уменьшение свыше 0.2 мм от номинала требует замены головки из-за риска нарушения геометрии камер сгорания и увеличения степени сжатия.

Техника холодной затяжки двигателя

Холодная затяжка головки блока цилиндров (ГБЦ) выполняется при комнатной температуре двигателя после полной сборки узла. Это критический этап, обеспечивающий равномерное распределение нагрузки на прокладку и герметичность камер сгорания, масляных и охлаждающих каналов. Пренебрежение регламентом приводит к деформации ГБЦ, пробою прокладки или короблению привалочных плоскостей.

Процедура требует строгого соблюдения последовательности и момента затяжки, указанных производителем для конкретной модели двигателя. Болты/шпильки должны быть чистыми, резьбовые отверстия в блоке – очищены от масла и стружки. Использование динамометрического ключа с точной калибровкой обязательно, а для многоэтапных схем – дополнительно применяется угломер.

Ключевые правила выполнения

- Подготовка крепежа: Новые болты одноразового типа (с маркировкой "TTY" – Torque To Yield) устанавливаются без смазки, если иное не указано в мануале. Многоразовый крепёж смазывается моторным маслом только по резьбе и под головку.

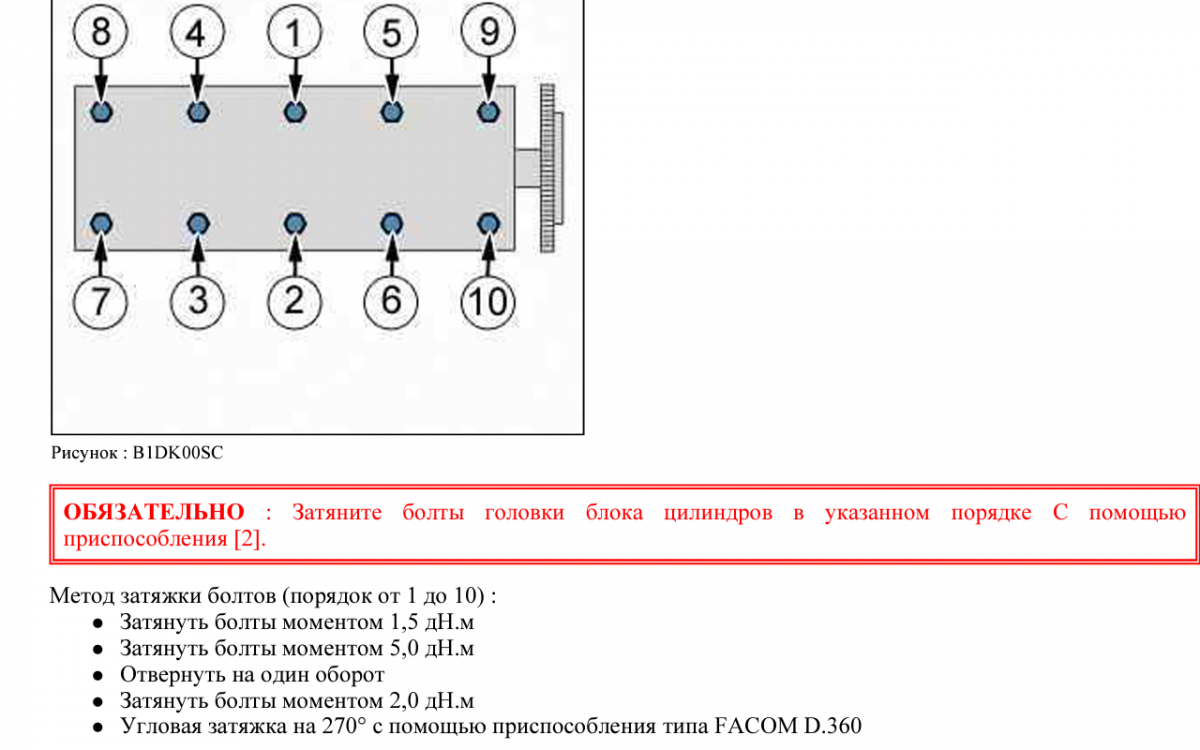

- Схема затяжки: Начинается от центра ГБЦ к краям зигзагообразно или крестообразно для исключения перекосов. Пример для 10-болтовой ГБЦ:

7 3 1 5 9 8 4 2 6 10 - Многоэтапный подход:

- Первый этап: Затяжка с усилием 30-50% от финального момента в указанном порядке.

- Второй этап: Доводка до 70-100% номинала тем же порядком.

- Для TTY-болтов: Доворот на заданный угол (например, 90° + 90°) после достижения стартового момента.

Контроль после обкатки: Для старых типов крепежа рекомендуется проверка момента через 500-1000 км пробега. TTY-болты повторной затяжке не подлежат. Любое отклонение от схемы или момента требует полного ослабления и повторной процедуры.

Проверка момента после пробега (для некоторых производителей)

Отдельные автопроизводители прямо указывают в руководствах по ремонту на необходимость повторной проверки момента затяжки болтов головки блока цилиндров после обкатки двигателя. Данная процедура актуальна для новых или капитально отремонтированных моторов, прошедших начальный этап эксплуатации.

После первого запуска и пробега в несколько сотен километров (точный интервал указывается производителем) тепловые циклы и вибрации могут привести к незначительной усадке прокладки ГБЦ и ослаблению затяжки. Игнорирование этого этапа чревато нарушением герметичности камеры сгорания и прогоранием прокладки.

Ключевые особенности процедуры

При выполнении контрольной проверки строго соблюдайте оригинальные требования производителя:

- Двигатель должен быть холодным (20-25°C)

- Порядок ослабления/затяжки соответствует первичной сборке

- Используется калиброванный динамометрический ключ

- Болты с одноразовым использованием заменяются новыми

Типовые интервалы пробега для проверки:

| Производитель | Пробег (км) | Требуемое действие |

|---|---|---|

| Некоторые европейские марки | 500-1 000 | Контроль без докрутки |

| Отдельные азиатские бренды | 1 500-2 000 | Докрутка до номинального момента |

| Ряд коммерческих дизелей | 200-500 | Полная перезатяжка по схеме |

Важно: Если при проверке обнаружены болты с моментом ниже нормы, но в пределах 10-15%, производитель может разрешить докрутку до номинала. При большем отклонении требуется полная разборка соединения для выяснения причины ослабления.

Различия в требованиях для чугунных и алюминиевых блоков

Коэффициент теплового расширения алюминия в 1.5-2 раза выше, чем у чугуна, что требует особого подхода к последовательности затяжки и контролю температуры двигателя. Для алюминиевых блоков обязательна холодная протяжка (20-25°C) из-за риска деформации при нагреве, тогда как чугунные блоки допускают коррекцию момента на прогретом моторе.

Предел текучести болтов для алюминиевых ГБЦ снижен на 15-20% по сравнению с чугунными из-за риска деформации резьбовых отверстий и повреждения блока. Применяются болты с увеличенной длиной стержня для компенсации разницы расширения материалов, а в алюминиевых конструкциях чаще используются одноразовые крепежные элементы.

Ключевые отличия в процедуре затяжки

- Чугунные блоки: Допускают стандартную схему затяжки (центр → края) с равномерным усилием на всех этапах

- Алюминиевые блоки: Требуют многоступенчатой схемы (минимум 3 этапа) с постепенным наращиванием момента

| Параметр | Чугунный блок | Алюминиевый блок |

|---|---|---|

| Диапазон момента | 100-120 Н∙м | 75-95 Н∙м |

| Температурная компенсация | Не требуется | Обязательна |

| Повторное использование болтов | Допустимо | Запрещено (кроме болтов TTY) |

- Для алюминиевых блоков критична точная калибровка динамометрического ключа: погрешность свыше 3% вызывает деформацию постелей.

- Обязательна очистка резьбовых отверстий от остатков масла и охлаждающей жидкости, создающих гидроклин.

- После первого прогрева двигателя выполняется контрольная протяжка только для алюминиевых конструкций.

Специфика затяжки на двигателях с турбонаддувом

Турбонаддув существенно повышает термическую и механическую нагрузку на головку блока цилиндров (ГБЦ). Температуры в камерах сгорания и выпускном коллекторе достигают критических значений, вызывая интенсивное тепловое расширение металла. Это требует особого подхода к процедуре затяжки для обеспечения стабильного прижима прокладки ГБЦ при экстремальных рабочих режимах.

Конструкция многих турбодвигателей подразумевает использование усиленных болтов или шпилек из термостойких сплавов, способных сохранять упругие свойства в условиях перепадов температур. Стандартные схемы затяжки могут не учитывать специфическую деформацию блока и головки при нагреве турбины до 800-1000°C, что повышает риск "отдыха" крепежа и прорыва газов.

Ключевые особенности технологии

Обязательный "горячий" докрут: После первичной затяжки по схеме и прогрева двигателя до рабочей температуры требуется повторное протягивание крепежа (часто через 500-1000 км пробега). Это компенсирует усадку материалов и температурную деформацию.

Термостойкие смазки: Резьбовые соединения обрабатываются специальными пастами на основе дисульфида молибдена, сохраняющими стабильный коэффициент трения при нагреве. Использование обычной смазки ведет к неконтролируемому изменению усилия затяжки.

Типичные отличия от атмосферных двигателей:

- Увеличенное усилие финальной затяжки на 10-15%

- Дополнительные этапы контроля после обкатки турбины

- Строгий запрет на повторное использование болтов из-за критической ползучести металла

| Параметр | Атмосферный ДВС | Турбированный ДВС |

| Температура ГБЦ | 80-110°C | 120-160°C |

| Давление в цилиндре | до 12 bar | до 25 bar |

| Частота замены болтов | 2-3 цикла | Только новые |

Важно: Пренебрежение "горячим" этапом затяжки – основная причина выхода из строя прокладки ГБЦ на турбомоторах. Тепловое расширение алюминиевой головки относительно чугунного блока достигает 0.3-0.5 мм, что требует динамической компенсации натяга.

Использование моментного ключа и индикатора угла

Моментный ключ обеспечивает точное приложение заданного крутящего момента к болтам ГБЦ. Он калибруется перед работой согласно спецификациям производителя для конкретной модели двигателя и последовательности затяжки. Ключ должен применяться плавно, без рывков, до четкого срабатывания сигнального механизма (щелчка, индикации или стопора), подтверждающего достижение требуемого усилия.

Индикатор угла дополняет моментный ключ контролем угла поворота гайки или болта после достижения начального момента затяжки. Этот метод компенсирует трение в резьбе и обеспечивает равномерную пластическую деформацию шпилек, критичную для герметичности соединения. Угол поворота (например, 90° или 180°) строго регламентирован производителем и отслеживается по градуированной шкале или электронному дисплею инструмента.

Ключевые этапы комбинированного метода

- Предварительная затяжка: Все болты протягиваются моментным ключом до начального значения (30-50% от итогового момента) в указанной последовательности.

- Основная затяжка: Повторное прохождение последовательности с доведением момента до 100% от финального значения тем же ключом.

- Доворот угла: К каждому болту прикладывается дополнительный поворот на заданный угол с помощью индикатора. Инструмент переключается в режим контроля угла или используется отдельный угломер.

| Инструмент | Функция | Точность контроля |

|---|---|---|

| Моментный ключ | Измерение усилия закручивания (Н·м) | ±3-4% |

| Индикатор угла | Измерение градуса поворота после начального момента | ±1-2° |

Важно: После доворота запрещается повторное применение моментного ключа к тому же болту – это приведет к перетяжке и разрушению резьбы. Все этапы выполняются за один цикл без перерывов на остывание двигателя. Для электронных ключей с функцией угла доворот выполняется тем же инструментом в соответствующем режиме.

Рекомендации по работам после замены прокладки ГБЦ

После завершения затяжки болтов ГБЦ по предписанной схеме и моменту, выполните контрольную протяжку всех крепежных элементов через 500–1000 км пробега. Это необходимо для компенсации возможной усадки новой прокладки и температурной деформации материалов под воздействием рабочих нагрузок.

Внимательно наблюдайте за поведением двигателя в течение первых 500 км: проверяйте уровень и состояние охлаждающей жидкости и моторного масла на предмет смешивания (эмульсия, пена), контролируйте температуру, обращайте внимание на посторонние шумы или следы протечек в зоне стыка ГБЦ и блока цилиндров.

Обязательные этапы обкатки

Соблюдайте щадящий режим эксплуатации на протяжении первых 500–1000 км:

- Избегайте длительной работы на высоких оборотах (выше 3500–4000 об/мин)

- Исключите резкие разгоны и максимальные нагрузки (буксировка, крутые подъемы)

- Контролируйте прогрев двигателя перед поездкой – не допускайте работы под нагрузкой на холодную

Проведите повторную диагностику после обкатки:

- Повторно проверьте момент затяжки каждого болта ГБЦ динамометрическим ключом в соответствии с последовательностью производителя

- Проанализируйте компрессию в цилиндрах для оценки герметичности камер сгорания

- Осмотрите все прилегающие узлы (прокладки коллекторов, патрубки) на предмет подтеканий технических жидкостей

| Параметр | Норма | Признак проблемы |

| Уровень масла | Стабилен | Повышение уровня (попадание антифриза), появление эмульсии |

| Уровень антифриза | Стабилен | Снижение уровня без видимых протечек, белый дым из выхлопа |

| Рабочая температура | В пределах нормы | Перегрев, долгий прогрев |

Игнорирование этапа обкатки многократно повышает риск повторного прогорания прокладки или деформации плоскости ГБЦ из-за неравномерных тепловых нагрузок на непросевшее соединение.

Список источников

Правильный момент затяжки болтов головки блока цилиндров критичен для герметичности камеры сгорания, предотвращения деформации ГБЦ и защиты прокладки. Нарушение регламента приводит к утечкам масла, охлаждающей жидкости или прогару прокладки.

Следующие категории источников предоставляют достоверные данные по спецификациям момента затяжки, схемам обтяжки и особенностям процедуры для разных двигателей. Рекомендуется использовать актуальные документы производителей.

Рекомендуемые источники информации

- Официальные сервисные руководства (Service Manual) производителя автомобиля

- Инструкции по ремонту двигателя (Engine Repair Manual) от изготовителя ДВС

- Технические бюллетени (TSB) дилерских центров марки

- Спецификации стандартов DIN/ISO/SAE по методам крепежа

- Каталоги и техническая документация производителей болтов (например, ARP)

- Руководства по эксплуатации динамометрического инструмента

- Протоколы инженерных испытаний двигателей