Момент затяжки гаек колес - ключевые детали

Статья обновлена: 01.03.2026

Правильная затяжка колесных гаек – критически важная процедура, напрямую влияющая на безопасность движения.

Недостаточный момент может привести к самоотвинчиванию колеса, а чрезмерная затяжка чревата повреждением шпилек, дисков или ступиц.

Понимание принципов контроля момента затяжки, использования динамометрического ключа и соблюдения спецификаций производителя – обязательные условия для любого, кто занимается заменой или обслуживанием колес.

Основные причины ослабления колесных гаек в процессе эксплуатации

Несмотря на первоначально правильную затяжку, колесные гайки подвержены постепенному ослаблению под воздействием эксплуатационных факторов. Этот процесс создает риски для безопасности и требует понимания его механизмов.

Несколько ключевых физических явлений и ошибок обслуживания способствуют самопроизвольному откручиванию крепежа. Их учет позволяет минимизировать опасные ситуации на дороге.

Факторы, способствующие ослаблению

- Вибрации и ударные нагрузки: Постоянные микросдвиги деталей из-за неровностей дороги, торможения или разгона вызывают "ползучесть" резьбы и потерю натяжения.

- Термические деформации: Нагрев ступицы и диска при интенсивном торможении расширяет металл, после остывания происходит сжатие, нарушающее равномерность прижима.

- Износ и усталость материалов: Микротрещины в болтах/гайках, деформация контактных поверхностей диска или фланца снижают силу трения в соединении.

- Коррозия и загрязнения: Ржавчина или грязь на резьбе, посадочных плоскостях создают ложное ощущение затяжки и уменьшают трение, необходимое для удержания.

- Неправильная затяжка: Использование пневмогайковерта без контроля динамометрическим ключом, нарушение схемы (порядка) затяжки или неравномерное усилие.

Последствия недостаточной затяжки: биение колеса и отрыв колеса

Недостаточный момент затяжки приводит к постепенному ослаблению крепления колеса. Между диском и ступицей образуется микроподвижность, вызывающая неравномерное смещение колеса при вращении. Это провоцирует радиальное биение, передающееся на подвеску и рулевое управление.

Постоянные ударные нагрузки усугубляют ситуацию: гайки продолжают самопроизвольно откручиваться, увеличивая амплитуду вибрации. В критический момент оставшиеся гайки не выдерживают динамических нагрузок, что приводит к полному срыву резьбы или разрушению шпилек.

Ключевые опасности

- Деформация элементов: Биение вызывает искривление диска, разрушение ступичного подшипника и ускоренный износ шины.

- Потеря управления: Сильная вибрация затрудняет удержание курса, особенно на высокой скорости.

- Катастрофический отрыв: Колесо полностью отделяется от ступицы, автомобиль теряет устойчивость с риском опрокидывания.

Экстренные последствия отрыва: Блокировка оси, повреждение тормозной системы, удар отлетевшего колеса по другим транспортным средствам или препятствиям. Остановка автомобиля становится неуправляемой, многократно повышая вероятность тяжелых ДТП.

Чем грозит чрезмерная затяжка: срыв резьбы и деформация диска

Превышение рекомендуемого момента затяжки ведет к критической нагрузке на резьбовые соединения. Шпильки и гайки, рассчитанные на определенное усилие, при перетяжке подвергаются пластической деформации: витки резьбы сминаются или срываются. Это вызывает необратимое повреждение крепежа – гайка перестает фиксироваться, соединение теряет прочность. В экстремальных случаях возможен обрыв шпилек, что создает прямую угрозу отрыва колеса во время движения.

Деформация колесного или тормозного диска – еще одно опасное последствие. При чрезмерном усилии затяжки прижимная поверхность диска искривляется под давлением гаек. Это нарушает геометрию детали, вызывая биение при вращении. Проявляется проблема вибрацией руля, неравномерным износом шин и тормозных колодок, снижением эффективности торможения. Восстановить деформированный диск сложно, часто требуется дорогостоящая замена.

Дополнительные риски перетяжки

| Повреждение | Последствия |

|---|---|

| Разрушение посадочного места диска | Нарушение центровки колеса, ускоренный износ ступичного подшипника |

| Микротрещины в материале диска | Риск внезапного раскола детали под нагрузкой |

| Коробление суппорта | Заедание направляющих тормозных колодок, снижение безопасности |

Где искать точные значения момента затяжки для вашего автомобиля

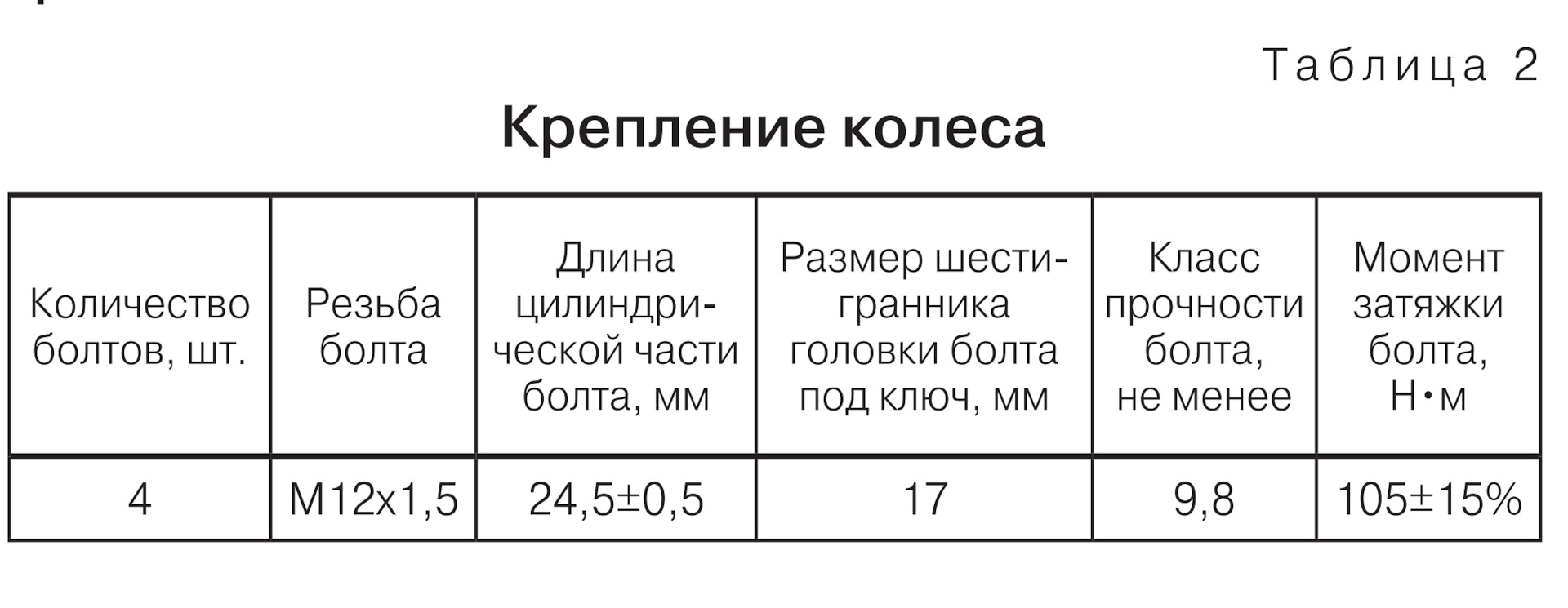

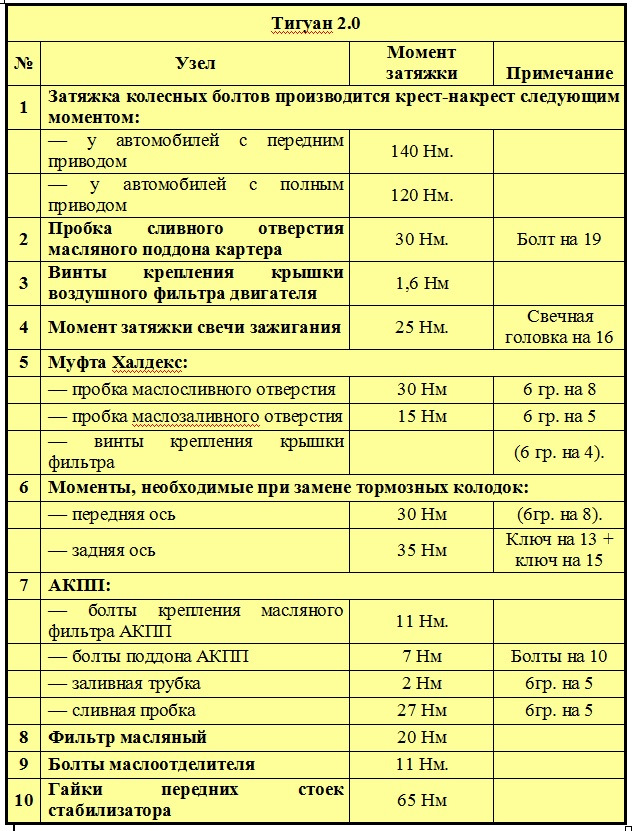

Основным и самым надежным источником служит руководство по эксплуатации (РЭ) или сервисная документация от производителя вашего автомобиля. Эти документы содержат технические характеристики, разработанные инженерами конкретно для вашей модели, учитывающие конструкцию колесных шпилек, дисков и особенности подвески.

Если оригинальное руководство недоступно, актуальную информацию можно найти в официальных электронных каталогах производителя или на специализированных платформах для дилеров и сервисных центров. Данные в этих ресурсах регулярно обновляются и соответствуют последним техническим требованиям завода.

Альтернативные источники информации

- Этикетки в салоне или багажнике: Некоторые автопроизводители размещают таблички с рекомендованным моментом затяжки на внутренней стороне бардачка, дверных проемах, крышке лючка бензобака или в нише запасного колеса.

- Официальные сайты производителей: Многие бренды выкладывают электронные версии руководств или технические бюллетени в разделе поддержки владельцев, где можно скачать PDF-файл с нужными параметрами.

- Авторизованные СТО: Сервисные центры, работающие с маркой, имеют прямой доступ к актуальным заводским базам данных и спецификациям через дилерские порталы.

- Проверенные онлайн-базы: Некоторые специализированные автомобильные порталы (например, ElsaWeb для VAG, TIS для Toyota) или платные профессиональные сервисные программы (Autodata, Mitchell 1) предоставляют точные данные, но требуют подписки или верификации.

Важно: Избегайте использования универсальных таблиц из интернета или советов "на глаз" – даже незначительное отклонение от спецификации производителя может привести к деформации диска, обрыву шпильки или самопроизвольному откручиванию колеса.

Отличия в моментах затяжки для стальных и легкосплавных дисков

Момент затяжки для легкосплавных дисков обычно ниже на 10-25% по сравнению со стальными аналогами. Это обусловлено меньшей жесткостью сплава и риском деформации посадочного фланца при чрезмерном усилии. Перетяжка вызывает концентрацию напряжений в зонах крепления, что приводит к образованию трещин и разрушению структуры материала.

Стальные диски менее чувствительны к превышению момента благодаря высокой пластичности металла. Однако и для них критично соблюдение норм: недостаточная затяжка провоцирует самоотвинчивание гаек, а избыточная – деформацию ступицы или срыв резьбы. Разница в требованиях также объясняется конструкцией: легкосплавные диски имеют меньшую толщину в зоне крепежных отверстий.

Ключевые аспекты

| Параметр | Стальные диски | Легкосплавные диски |

|---|---|---|

| Типичный момент затяжки | 100-130 Н·м | 80-110 Н·м |

| Риск перетяжки | Деформация ступицы, срыв резьбы | Растрескивание диска, нарушение центровки |

| Требования к повторной протяжке | Обязательна после 50-100 км пробега | Обязательна после 50-100 км пробега |

Важные правила:

- Всегда используйте значения, указанные производителем автомобиля (не диска)

- Применяйте динамометрический ключ с калибровкой

- Соблюдайте схему затяжки «крест-накрест»

- Очищайте посадочные поверхности от грязи и коррозии

- Заменяйте деформированные болты/гайки

Различия в требованиях для передних и задних колес

Передние и задние колеса автомобиля подвергаются различным нагрузкам при эксплуатации. Передняя ось испытывает повышенные усилия при торможении (до 70% нагрузки) и рулевом управлении, тогда как задние колеса чаще воспринимают крутящий момент от двигателя и ударные нагрузки от неровностей дороги.

Конструктивные отличия ступичных узлов также влияют на требования к затяжке. На передней оси обычно установлены более сложные узлы с подшипниками качения, чувствительными к избыточному усилию, в то время как задние ступицы могут иметь массивные подшипники скольжения или интегрированные в редуктор элементы.

Ключевые отличия при затяжке

- Величина момента: Для задних колес часто требуется усилие на 10-30% выше из-за передачи крутящего момента (особенно у задне- и полноприводных авто)

- Последовательность: Передние гайки чувствительны к перекосу – обязательна диагональная схема затяжки

- Термообработка: Задние колеса сильнее нагреваются от тормозов и карданного вала – необходим контроль момента "на холодную"

| Критерий | Передние колеса | Задние колеса |

|---|---|---|

| Типовая нагрузка | Тормозная, вибрационная | Крутящая, ударная |

| Риск ослабления | Вибрация рулевой рейки | Деформация фланца редуктора |

| Особенности контроля | Проверка после замены тормозных дисков | Обязательная протяжка после 50-100 км пробега |

Важно: Для точного соблюдения параметров всегда используйте спецификации производителя – разница момента может достигать 40 Н·м между осями у некоторых моделей внедорожников.

Как диаметр колеса влияет на значение момента затяжки

Диаметр колеса косвенно влияет на требуемый момент затяжки из-за изменения длины рычага. При увеличении радиуса колеса возрастает крутящий момент, действующий на ступицу при качении. Это создает дополнительные переменные нагрузки на крепеж, особенно при резком ускорении, торможении или проезде неровностей.

Большие колеса увеличивают плечо приложения сил к центру ступицы. Например, колесо диаметром 20 дюймов при той же приложенной силе генерирует на 15-20% больше крутящего воздействия на крепежные шпильки, чем колесо 16 дюймов. Это требует компенсации через усиление затяжки для предотвращения самооткручивания гаек.

Ключевые аспекты влияния диаметра:

- Производители указывают момент для штатного размера колес. При установке нестандартного диаметра требуются корректировки (обычно +10-15% для колес >19 дюймов)

- Длина шпилек должна соответствовать увеличенным нагрузкам – короткие шпильки крупных колес критичны к перетяжке

- Обязательна перепроверка момента после 50-100 км пробега, особенно для легкосплавных дисков

| Диаметр колеса | Рекомендуемая поправка момента |

|---|---|

| 13-16" | Базовое значение (по мануалу) |

| 17-18" | +5-8% |

| 19-22" | +10-15% |

Используйте динамометрический ключ с калибровкой для нестандартных размеров. Превышение максимального момента, указанного производителем авто, недопустимо даже для крупных дисков – это ведет к деформации ступицы или срыву резьбы.

Особенности момента затяжки для гаек с конусной и плоской посадкой

Гайки с конусной посадкой (типа "конус-шайба") имеют коническую поверхность под опорной шайбой, которая при затяжке вдавливается в крепежное отверстие диска, обеспечивая жесткую центровку колеса. Этот контакт создает значительное трение, требующее повышенного момента затяжки для преодоления сопротивления и достижения необходимого натяжения шпильки. Недостаточный момент не обеспечит надежной фиксации колеса.

Гайки с плоской посадкой ("плоская шайба") опираются на диск всей поверхностью шайбы. Отсутствие конусного трения означает, что основное усилие затяжки направлено непосредственно на растяжение шпильки. Для достижения идентичного усилия предварительного натяга шпильки по сравнению с конусной гайкой требуется меньший прикладываемый момент.

Ключевые различия в применении

- Величина момента: Для конусных гаек указанный производителем момент всегда выше (иногда на 20-30%), чем для плоских при одинаковом размере резьбы и классе прочности.

- Взаимозаменяемость: Критически важно использовать только тип гаек, предназначенный для конкретного диска (стального или легкосплавного). Замена конусной гайки на плоскую (или наоборот) без учета требований диска приведет к неправильной затяжке:

- Плоская гайка на отверстии под конус не обеспечит центровки.

- Конусная гайка на плоском посадочном месте может повредить диск и не создать нужного натяжения.

- Контроль затяжки: Значение момента, указанное в руководстве по эксплуатации ТС или на диске, всегда относится к конкретному типу используемых гаек. Применение неправильного момента чревато ослаблением колеса (при недостатке) или срывом резьбы/деформацией диска (при избытке).

Почему нельзя использовать ударные гайковерты на финальной стадии

Ударные гайковёрты генерируют неконтролируемый крутящий момент из-за импульсного механизма работы. Каждый удар создает кратковременное усилие, многократно превышающее номинальное значение, что приводит к критическому перенапряжению резьбовых соединений. Результатом становится пластическая деформация шпилек, скрытые повреждения структуры металла и преждевременный износ контактных поверхностей диска.

Точность момента затяжки принципиально недостижима при ударном воздействии. Динамические импульсы создают переменное сопротивление в резьбе, вызывая колебания фактического усилия на 30-50% от заданного параметра. Это нарушает равномерность распределения нагрузки между всеми шпильками, создавая риск самоотвинчивания или деформации колесного диска при эксплуатации.

Ключевые риски применения ударного инструмента:

- Разрушение крепежа: Усталостные трещины шпилек из-за цикличных перегрузок

- Неконтролируемое усилие: Фактический момент затяжки не соответствует калибровке инструмента

- Деформация дисков: Искривление посадочных плоскостей у легкосплавных колёс

| Этап затяжки | Рекомендуемый инструмент | Допустимая погрешность |

| Предварительная | Ударный гайковёрт | ±40% |

| Финальная | Динамический ключ с ограничителем | ±3% |

Критически важно завершать монтаж динамометрическим ключом, обеспечивающим плавное наращивание усилия с визуальной/звуковой индикацией достижения целевого значения. Только статическое приложение момента гарантирует равномерное растяжение шпилек без остаточных напряжений и соблюдение инженерных допусков производителя.

Динамический ключ vs динамометрический ключ: ключевые отличия

Динамический ключ (ударный гайковёрт) использует импульсную силу вращения, создаваемую пневматическим, электрическим или гидравлическим приводом. Он обеспечивает высокую скорость затяжки за счёт серии коротких, мощных ударов, что особенно эффективно при работе с большим количеством крепежей или при ограниченном доступе. Основное назначение – быстрое откручивание или предварительная затяжка гаек и болтов, где точность усилия не является критичной.

Динамометрический ключ, в отличие от динамического, предназначен для контролируемого приложения конкретного усилия. Он оснащён механизмом (щелчковым, стрелочным или цифровым), который сигнализирует или показывает достижение заданного момента затяжки. Это исключает риски недотяжки (ослабление крепежа) и перетяжки (срыв резьбы, деформация деталей), что критически важно для колёсных гаек, ответственных узлов двигателя и подвески.

Сравнение характеристик

| Критерий | Динамический ключ | Динамометрический ключ |

|---|---|---|

| Точность усилия | Низкая (±20-40%), зависит от инструмента и условий | Высокая (±1-4%), калибруется по стандартам |

| Основная функция | Скоростная затяжка/откручивание | Контроль момента с точностью до Н·м |

| Применение для колёс | Только для демонтажа или предварительной затяжки | Финишная затяжка с регламентным моментом |

| Риски | Высокая вероятность перетяжки | Минимизация рисков при правильном использовании |

Опасности замены инструментов:

- Использование только динамического ключа – гарантированная перетяжка, ведущая к:

- Деформации колёсных дисков

- Обрыву шпилек или срыву резьбы

- Неправильному прилеганию тормозных дисков

- Отсутствие динамометрического ключа на финише – неравномерное усилие на гайках, вызывающее:

- Биение колеса при движении

- Самопроизвольное откручивание крепежа

- Ускоренный износ ступичного подшипника

Правильный алгоритм работы с колёсными гайками: предварительная затяжка динамическим ключом + обязательная финишная дотяжка динамометрическим ключом с установкой значения, указанного производителем ТС. Пренебрежение этим этапом ставит под угрозу безопасность движения.

Рекомендации по выбору динамометрического ключа для гаражного использования

Определите диапазон моментов затяжки, необходимый для вашего автомобиля. Ориентируйтесь на максимальное значение, указанное в руководстве по эксплуатации (обычно 80–180 Н·м для легковых авто), и добавьте запас 20–30%. Для большинства гаражных задач подойдет ключ с диапазоном 40–210 Н·м.

Оцените тип крепежа и частоту использования. Для регулярного контроля гаек колес предпочтительны стрелочные или щелчковые ключи из-за надежности. Электронные модели целесообразны при необходимости фиксации значений или работе с хрупкими материалами.

Критерии выбора

- Точность: отклонение не более ±4%. Проверяйте сертификат калибровки

- Длина рычага: 45–60 см для комфортной работы без чрезмерных усилий

- Формат головки: квадрат ½" подходит для большинства колесных гаек

- Сравните типы ключей:

Щелчковый Звуковая индикация Требует сброса после работы Стрелочный Простота конструкции Чувствителен к ударам Электронный Высокая точность Требует питания - Проверьте материалы: корпус из хромованадиевой стали, шестеренки с тефлоновым покрытием

- Убедитесь в наличии храпового механизма для работы в стесненных условиях

Важно: после покупки выполните тестовую затяжку на контрольном болте. Раз в 1–2 года проводите поверку в специализированном центре. Храните ключ в сухом месте с выставленным на минимальное значение моментом.

Калибровка динамометрического ключа: сроки и методика проверки

Регулярная поверка динамометрического ключа критична для сохранения точности его показаний. Со временем механические компоненты инструмента изнашиваются, пружины теряют жесткость, а шкала или электронный модуль могут сбиваться, что приводит к систематическим ошибкам при затяжке.

Производители обычно рекомендуют выполнять калибровку каждые 5 000 циклов затяжки или ежегодно – в зависимости от того, что наступит раньше. При интенсивной эксплуатации в сервисных условиях интервал сокращается до 6 месяцев. После механических ударов или падений инструмента внеплановая проверка обязательна независимо от сроков.

Методика поверки

Калибровка осуществляется на специальных стендах, сопоставляющих усилие ключа с эталонным динамометром. Основные этапы:

- Фиксация ключа в испытательном устройстве с жестким закреплением рукояти.

- Постепенное нагружение в 3-5 точках рабочего диапазона (обычно 20%, 50%, 100% от максимума).

- Сравнение показаний ключа и эталонного прибора в каждой точке.

- Расчет погрешности: отклонение свыше ±4% требует регулировки или ремонта.

Для электронных ключей дополнительно проверяют:

- Калибровку датчика крутящего момента

- Точность индикации и звуковой сигнализации

- Заряд батареи и стабильность работы при низком напряжении

Важно: Механические щелчковые ключи регулируются изменением натяжения пружины через винт в рукояти. Электронные модели калибруются через сервисное ПО с вводом поправочных коэффициентов. Самостоятельная корректировка без эталонного оборудования недопустима.

| Тип ключа | Рекомендуемый интервал | Допустимая погрешность |

|---|---|---|

| Щелчковый | 5 000 циклов / 12 мес | ±4% |

| Электронный | 10 000 циклов / 12 мес | ±3% |

| Стрелочный | 3 000 циклов / 6 мес | ±6% |

Результаты каждой поверки фиксируются в журнале с указанием даты, значений погрешности и подписью метролога. Сертифицированные центры выдают свидетельство установленного образца, подтверждающее пригодность инструмента для ответственных работ.

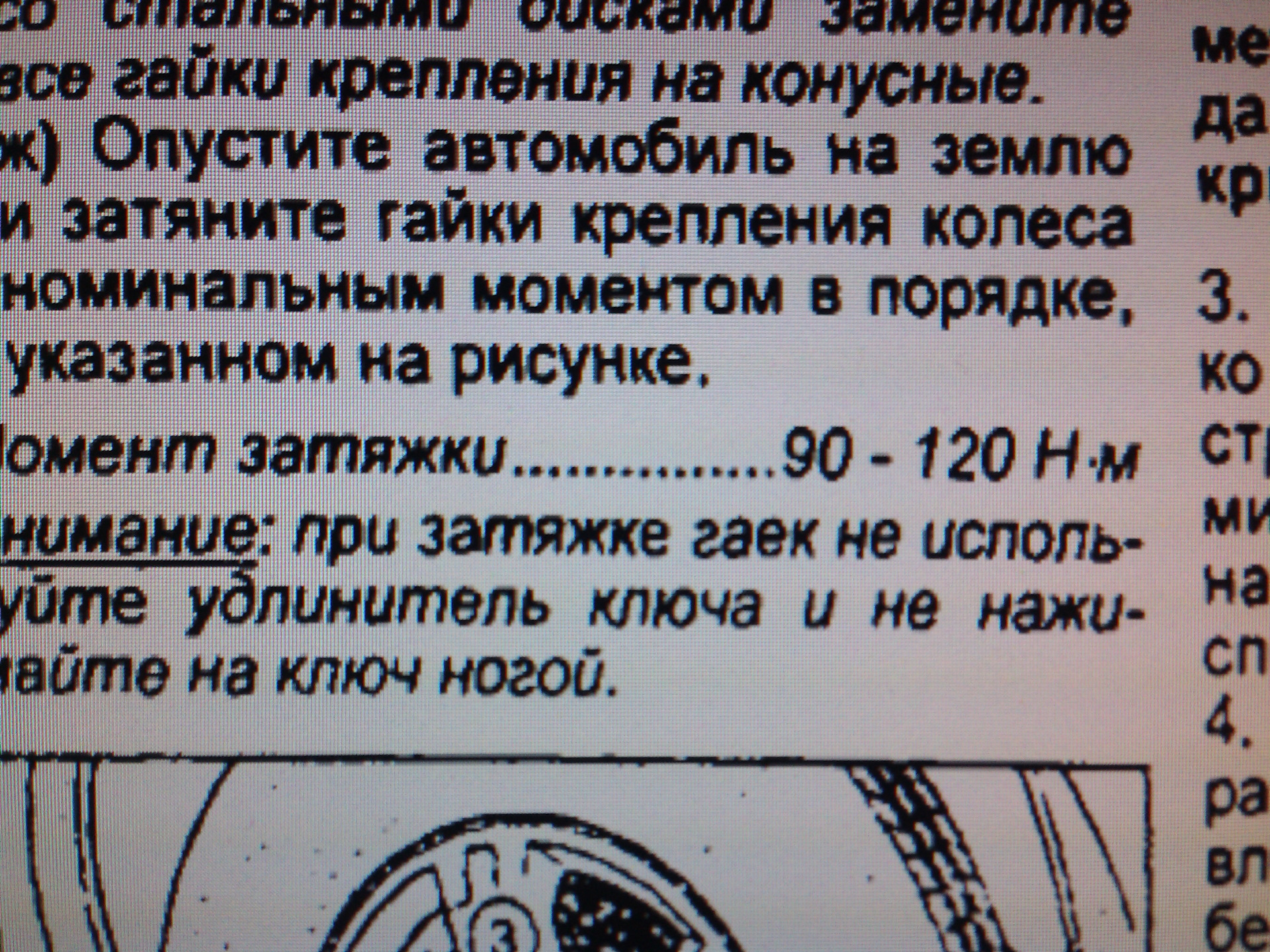

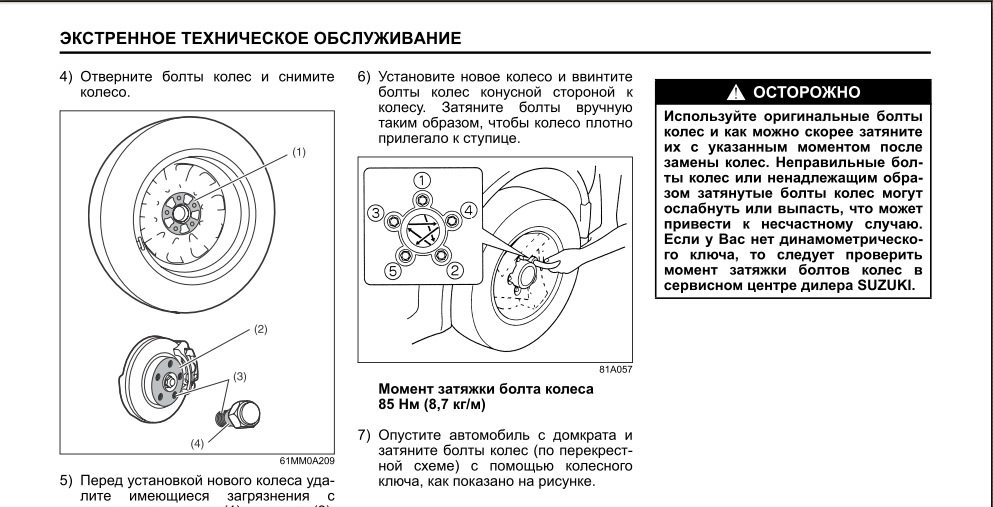

"Правило креста": схема последовательной затяжки гаек

Неправильная последовательность затяжки приводит к перекосу колеса относительно ступицы, деформации тормозного диска и неравномерному распределению нагрузки. Это провоцирует вибрации руля, ускоренный износ подшипников и даже разрушение крепежа при движении. Игнорирование схемы создает риски для безопасности из-за возможного отрыва колеса на высокой скорости.

"Правило креста" (или "звезды") – это метод попарной затяжки противоположных гаек, исключающий перекос колеса. Вместо последовательного движения по кругу используется диагональная схема, обеспечивающая равномерное прилегание диска к ступице на каждом этапе приложения усилия. Такой подход компенсирует возможные неровности поверхностей и минимизирует остаточные напряжения.

Алгоритм затяжки для разного количества крепежа

Перед финальным моментом предварительно "прихватите" все гайки вручную, затем выполните 2-3 прохода с поэтапным увеличением усилия (30% → 60% → 100% от нормы). Используйте динамометрический ключ на последнем этапе.

- 4 гайки

- Позиция 1 (условно "верх")

- Противоположная позиция 3 ("низ")

- Позиция 2 ("право")

- Противоположная позиция 4 ("лево")

- 5 гаек

- Позиция 1 (любая)

- Через одну позицию (3)

- Противоположная позиция 5

- Через одну от предыдущей (2)

- Оставшаяся позиция 4

- 6 гаек

- Позиция 1 ("верх")

- Диаметрально противоположная позиция 4 ("низ")

- Смежная позиция 2 ("верх-право")

- Противоположная позиция 5 ("низ-лево")

- Следующая позиция 3 ("верх-лево")

- Противоположная позиция 6 ("низ-право")

После пробега 50-100 км обязательно перепроверьте момент затяжки, особенно для литых дисков. Алюминиевые ступицы и диски подвержены "оседанию" крепежа из-за температурных деформаций и вибраций.

Использование ударного гайковерта без контроля момента недопустимо – это повреждает резьбу и создает ложное ощущение достаточного усилия. Для финальной затяжки применяйте исключительно динамометрический ключ с предустановленным значением, указанным производителем авто.

Число проходов при затяжке и почему их важно соблюдать

Затяжка колесных гаек выполняется не в один этап, а в несколько последовательных проходов с определенным усилием. Это связано с необходимостью равномерного распределения нагрузки на шпильки, ступицу и сам диск. Сразу приложить полное усилие невозможно из-за риска деформации компонентов и неравномерного контакта поверхностей.

Процесс начинается с предварительной "посадки" колеса на ступицу при минимальном моменте, чтобы исключить перекос. Затем осуществляется серия проходов по схеме "звезда" или "крест", где момент плавно увеличивается до номинального значения. Количество этапов зависит от типа транспортного средства и требований производителя – обычно от 3 до 5 проходов.

Ключевые причины соблюдения многоэтапной затяжки

Игнорирование процедуры приводит к критическим последствиям:

- Деформация диска: Резкое приложение усилия вызывает искривление посадочного фланца, особенно на легкосплавных колёсах.

- Ослабление крепежа: Неравномерная нагрузка создает остаточные напряжения, из-за которых гайки самопроизвольно откручиваются при эксплуатации.

- Поломка шпилек: Точечная перегрузка одной из шпилек ведет к её усталостному разрушению под вибрациями.

Типовая последовательность для легкового авто:

- Затяжка вручную ключом для центровки

- Первый проход динамометрическим ключом: 30-40% от номинала

- Второй проход: 60-70% номинала

- Финальный проход: 100% заданного момента

- Контрольная проверка после пробега 50-100 км

Сравнение рисков при нарушении процедуры:

| Нарушение | Последствия |

|---|---|

| Затяжка за один проход | Деформация диска, неравномерный износ тормозов |

| Несоблюдение порядка "звезда" | Перекос колеса, биение на скорости |

| Отсутствие контрольной затяжки | Ослабление гаек, риск отрыва колеса |

Точное количество проходов и значения моментов всегда указываются в руководстве по эксплуатации автомобиля. Использование динамометрического ключа и соблюдение схемы – обязательное условие безопасности. Пренебрежение этапностью равноценно созданию аварийной ситуации на дороге.

Почему необходимо подтягивать гайки после 50-100 км пробега

После установки колес на автомобиль, гайки или болты требуют повторной протяжки через небольшой пробег. Это связано с естественными процессами усадки и перераспределения нагрузок в резьбовых соединениях и контактирующих поверхностях.

Новые диски, болты и гайки имеют микронеровности. В ходе первых километров эксплуатации под воздействием вибраций, термоциклов и переменных нагрузок происходит их взаимная приработка. Это приводит к микроскопическому изменению геометрии сопрягаемых элементов и ослаблению первоначального усилия затяжки.

Ключевые причины ослабления

- Приработка поверхностей: Микронеровности на ступице, диске и контактных зонах гаек сглаживаются, уменьшая трение и создавая микрозазоры.

- Термические деформации: Нагрев тормозов и колес при движении вызывает расширение металла, после остывания происходит обратное сжатие, нарушающее плотность соединения.

- Вибрации и ударные нагрузки: Постоянные колебания от неровностей дороги способствуют "самооткручиванию" даже правильно затянутых резьбовых пар.

- Упругая деформация: Под нагрузкой металл диска и шпилек может незначительно "проседать", снижая натяг.

Игнорирование повторной протяжки резко повышает риск откручивания колеса во время движения. Это создает прямую угрозу безопасности из-за потери управления и разрушения подвески. Регламентированная производителем процедура позволяет стабилизировать соединение и гарантировать надежную фиксацию колеса на весь срок до следующего обслуживания.

Как состояние резьбы ступицы влияет на точность момента

Состояние резьбы ступицы напрямую определяет равномерность распределения усилия при затяжке и корректность передачи крутящего момента через ключ. Идеальная резьба обеспечивает плавное скольжение гайки по виткам, гарантируя, что приложенное динамометрическим ключом усилие полностью преобразуется в силу сжатия колесного диска.

Нарушения геометрии, загрязнения или коррозия создают зоны повышенного трения и неравномерного сопротивления. Это приводит к ложному "пиковому" значению момента: ключ фиксирует достижение заданного Н·м, но реальное усилие зажима деталей оказывается ниже расчетного из-за потерь на преодоление дефектов резьбы.

Ключевые факторы влияния

Основные дефекты и их последствия:

- Задиры или сколы - вызывают заклинивание гайки, искажая индикацию момента.

- Коррозия или грязь - увеличивают трение, требуя до 30% дополнительного усилия для движения гайки.

- Деформация первых витков - приводит к перекосу гайки и неравномерной нагрузке на шпильки.

- Износ резьбы - уменьшает площадь контакта, снижая реальное усилие затяжки при корректных показаниях ключа.

| Состояние резьбы | Влияние на момент | Риск для колеса |

|---|---|---|

| Чистая, без повреждений | Точное соответствие показаний ключа реальному усилию | Отсутствует |

| Загрязненная маслом/песком | Снижение реального усилия на 15-25% | Ослабление крепления |

| Корродированная | Ложное превышение показаний ключа при недотяжке | Обрыв шпилек |

Критически важно: поврежденные шпильки или ступичные гнезда подлежат замене. Попытки затяжки на деформированной резьбе провоцируют необратимую поломку крепежа и потерю колеса в движении. Регулярная очистка резьбы металлической щеткой и нанесение графитовой смазки минимизируют погрешности момента.

Нужно ли использовать смазку на резьбу: скрытые риски

Применение смазки на резьбе колесных гаек или шпилек кажется логичным шагом для предотвращения коррозии и облегчения последующего откручивания. Однако эта практика несет серьезные скрытые риски, напрямую влияющие на безопасность. Основная опасность заключается в кардинальном изменении коэффициента трения в резьбовом соединении.

Стандартные значения момента затяжки, указанные производителем автомобиля, рассчитаны для сухой и чистой резьбы с определенным коэффициентом трения. Нанесение любого смазочного материала (графитовой пасты, масла, медной смазки, WD-40) резко снижает трение. В результате при приложении того же контролируемого момента ключом болт или шпилька испытывают значительно большую растягивающую силу (преднатяг), чем предусмотрено инженерами.

Ключевые опасности смазанной резьбы

- Перетяжка и пластическая деформация: Превышение допустимого предварительного натяга приводит к необратимому растяжению (вытягиванию) болтов/шпилек. Ослабленное соединение может внезапно разрушиться под нагрузкой.

- Усталостное разрушение: Перетянутые болты работают в зоне запредельных напряжений, резко снижая их усталостную прочность. Повышается риск поломки от вибраций и знакопеременных нагрузок во время движения.

- Срыв резьбы: Чрезмерное усилие в смазанном соединении может сорвать резьбу как на шпильке/болте, так и в отверстии ступицы или суппорта, что потребует дорогостоящего ремонта.

- Ослабление крепления: Парадоксально, но перетянутые болты под действием вибраций и нагрузок быстрее теряют предварительный натяг, чем правильно затянутые. Колесо может начать люфтить.

Когда смазка допустима и как правильно применять

Использование смазки оправдано только в двух случаях:

- Если это прямо указано производителем автомобиля в руководстве по эксплуатации или сервисной документации (встречается редко).

- При установке новых шпилек или болтов, которые часто покрыты консервационной смазкой. В этом случае необходимо тщательно очистить резьбу сухой ветошью или специальным обезжиривателем до состояния "металл по металлу".

Если на старых резьбовых соединениях обнаружена сильная коррозия или повреждения, единственно верное решение – замена шпилек/болтов и гаек, а не попытка "реанимировать" их смазкой. Чистота и сухость резьбы – обязательное условие точного достижения проектного предварительного натяга при затяжке и гарантия надежности колесного крепления.

Применение противозадирных составов на шпильках: аргументы за и против

Использование противозадирных смазок на резьбе колесных шпилек или болтов вызывает споры среди механиков и инженеров. Основная дискуссия сосредоточена на влиянии составов на трение в резьбовом соединении и стабильность затяжки. Критически важно понимать, что любые вещества между контактирующими поверхностями напрямую меняют коэффициент трения, заложенный в спецификациях момента затяжки.

Производители автомобилей дают противоречивые рекомендации: одни прямо запрещают смазку резьбы, другие допускают её при первичной сборке. Это расхождение обусловлено разными конструкциями крепежей, марками сталей и технологическими требованиями. Решение о применении составов требует анализа конкретных условий и рисков.

Аргументы за применение противозадирных составов

- Предотвращение коррозии: Защищает резьбу от закисания, упрощая демонтаж в будущем.

- Стабильность крутящего момента: Снижает разброс усилия затяжки из-за переменного трения на сухой или загрязнённой резьбе.

- Точность затяжки: Гарантирует, что большая часть приложенного момента расходуется на создание силы растяжения шпильки, а не на преодоление трения.

Аргументы против применения противозадирных составов

- Риск перетяжки: Снижение трения может привести к превышению допустимой нагрузки на шпильку при указанном моменте.

- Несовместимость с заводскими покрытиями: Многие крепежи имеют специальное антифрикционное покрытие, которое смазка может нарушить.

- Непредсказуемость трения: Неправильно подобранный состав или его количество вызывают отклонение фактического усилия затяжки от расчётного.

| Критерий | Состав НАНЕСЁН | Состав ОТСУТСТВУЕТ |

|---|---|---|

| Усилие затяжки при одинаковом моменте | Выше (риск поломки) | Ниже (риск ослабления) |

| Влияние коррозии | Минимизировано | Критично |

| Точность калибровки | Зависит от однородности смазки | Зависит от чистоты резьбы |

Ключевой вывод: Решение должно основываться исключительно на инструкциях производителя конкретного автомобиля. При отсутствии чётких указаний предпочтительнее сухая чистая резьба, так как заводские моменты затяжки рассчитаны именно на этот сценарий. Если состав применяется, обязательно используют спецсредства с известным коэффициентом трения и строго контролируют дозировку.

Влияние температуры дисков и гаек на момент затяжки

Температурное расширение металлических компонентов напрямую влияет на усилие затяжки. При нагреве колесных дисков (особенно литых) и стальных гаек происходит их линейное расширение, что ослабляет первоначальное натяжение резьбового соединения. Это обусловлено разными коэффициентами теплового расширения материалов: алюминиевые сплавы дисков расширяются сильнее стали.

После остывания узла возникает эффект "недостаточной затяжки", так как сократившиеся детали не восстанавливают исходное давление в стыке. Обратный сценарий – монтаж холодных колес с последующим нагревом – способен критически увеличить нагрузку на шпильки из-за чрезмерного расширения диска относительно болтового соединения.

Ключевые аспекты температурного воздействия

Рекомендуемые меры при эксплуатации:

- Контроль момента после поездки: Повторная протяжка только остывших колес (выше +40°C измерения некорректны)

- Сезонная проверка: Обязательная протяжка при смене резины (температурный перепад влияет на стабильность соединения)

- Затяжка "горячих" колес: Допускается исключительно для грузового транспорта с регламентированным техпроцессом, где применяются поправочные коэффициенты до 25%

| Состояние узла | Риск | Решение |

|---|---|---|

| Затяжка нагретого диска | Деформация шпилек при остывании | Ожидание остывания до +20°C±5 |

| Эксплуатация без контроля после нагрева | Самоотвинчивание гаек | Повторная протяжка холодного колеса |

| Использование летнего момента зимой | Перетяжка из-за хрупкости металла | Снижение момента на 10-15% при -20°C и ниже |

Важно: Производители указывают момент затяжки для температуры +20°C. Отклонение на каждые 10°C требует корректировки усилия на ~1.5% для алюминиевых дисков. Точные значения указываются в ТТХ конкретного авто.

Особенности работы с новыми комплектами колесных гаек

Первая установка новых гаек требует повышенного внимания из-за наличия заводского антикоррозийного покрытия. Это покрытие снижает трение в резьбовом соединении, что может привести к ложному ощущению достижения нужного момента при затяжке динамометрическим ключом.

Производители часто указывают необходимость повторной протяжки после пробега 50-100 км. Это связано с приработкой поверхностей: покрытие частично стирается, а микронеровности сглаживаются, что может вызвать ослабление соединения даже при правильном первоначальном монтаже.

Критические аспекты монтажа

- Корректировка момента: Для гаек с тефлоновым или цинковым покрытием уменьшайте момент затяжки на 10-15% от стандартного значения (уточняйте в спецификации производителя)

- Очистка резьбы: Обязательно удалите консервационную смазку с болтов металлической щеткой перед установкой

- Схема затяжки: Применяйте звездообразную последовательность в 3 этапа (предварительная затяжка 50% момента → доводка до 100% → контроль после пробега)

| Тип покрытия | Особенность | Рекомендация |

|---|---|---|

| Цинковое | Высокий коэффициент трения | Уменьшение момента на 10% |

| Тефлоновое | Эффект смазки | Уменьшение момента на 15% |

| Хромированное | Твердая поверхность | Контроль на отсутствие сколов |

Никогда не используйте ударные гайковерты – пластичные покрытия повреждаются от ударных нагрузок, что ведет к нарушению защитных свойств. После пробега проверяйте момент на холодных колесах (перед поездкой), так как тепловое расширение металла искажает показания.

Как правильно затягивать гайки на только что установленном колесе

После установки колеса на ступицу, предварительно наживите все гайки (или болты) вручную до соприкосновения фланцев диска и ступицы. Убедитесь, что колесо плотно прилегает к поверхности ступицы без перекосов, а крепеж вкручивается свободно, без заеданий. Используйте только подходящий по размеру и типу инструмент (ключ-трещотку, вороток или торцевой ключ), чтобы избежать срыва граней.

Проведите первоначальную затяжку крепежа в диагональной последовательности ("звездой") с усилием примерно 50% от финального момента. Это обеспечит равномерное прижатие диска к ступице и исключит его деформацию. Не затягивайте гайки последовательно по кругу – это может вызвать перекос колеса.

Ключевые этапы финальной затяжки

- Очистите резьбу болтов/шпилек от грязи и смажьте графитовой смазкой (исключая финишный этап затяжки под моментом).

- Используйте динамометрический ключ с предустановленным значением момента, указанным производителем авто (данные – в руководстве по эксплуатации или табличке на кузове).

- Повторите диагональную схему затяжки в 2-3 приема, плавно увеличивая усилие до достижения целевого момента.

- После пробега 50-100 км обязательно перепроверьте момент – усадка диска и термоциклирование могут ослабить соединение.

| Тип крепежа | Средний момент затяжки (Нм) | Риски нарушения |

|---|---|---|

| Стальные диски (14-16") | 90-110 | Деформация диска |

| Легкосплавные диски (17-19") | 110-130 | Срыв резьбы |

| Грузовые авто (M20x1.5) | 180-350 | Поломка шпилек |

Никогда не используйте ударный инструмент (пневмогайковерт) для финальной затяжки – это приводит к критическому превышению момента и повреждению компонентов. Для литых дисков применяйте только чистые конусные или сферические гайки без следов коррозии.

Повторная затяжка после снятия/установки колеса: обязательна ли

После монтажа колеса на ступицу и первоначальной затяжки гаек/болтов в рекомендованном порядке и с указанным моментом, происходит неизбежное ослабление соединения. Это связано с естественной усадкой компонентов (например, уплотнение краски или защитного покрытия на ступице или диске), взаимной притиркой поверхностей под нагрузкой, а также температурным расширением металла в процессе эксплуатации.

Без повторной проверки момента ослабленное соединение может привести к биению колеса, деформации диска, откручиванию крепежа и даже потере колеса в движении. Риск особенно высок в первые 50-100 км после установки, когда процессы усадки и приработки наиболее активны.

Ключевые аспекты процедуры

Обязательность: Повторная затяжка строго обязательна для всех типов транспортных средств (легковые, грузовые, внедорожники). Это универсальное требование производителей авто и дисков, указанное в руководствах по эксплуатации.

Сроки проведения: Выполняйте контроль через 50-150 км пробега после установки. Для гарантированного результата проведите два цикла проверки: первый – после 50 км, второй – после 150-200 км.

Технология:

- Затягивайте гайки/болты на остывших колесах (после поездки дайте тормозам и дискам остыть 30+ минут).

- Соблюдайте схему затяжки ("крест" или "звезда") для равномерного распределения усилия.

- Используйте только калиброванный динамометрический ключ.

- Придерживайтесь величины момента, указанного производителем авто (не диска!).

| Тип авто | Пример момента (Нм) | Риск при пропуске |

|---|---|---|

| Легковой (сталь) | 90-110 | Деформация диска, вибрация руля |

| Легковой (легкосплав) | 100-130 | Трещины диска, отрыв шпилек |

| Внедорожник | 130-190 | Разрушение ступицы, авария |

Важно: Никогда не добавляйте момент "про запас" – превышение нормы ведет к растяжению шпилек, срыву резьбы или короблению диска. Если гайка не "берет" указанный момент или проворачивается – немедленно замените крепеж.

Почему гайки с покрытием требуют особого внимания

Покрытия (цинковые, кадмиевые, фосфатные) существенно снижают коэффициент трения в резьбовых соединениях. При стандартном моменте затяжки это приводит к увеличению растягивающего усилия в шпильке или болте на 20-40% по сравнению с необработанными метизами. Без корректировки момента возникает риск перетяжки и пластической деформации крепежа.

Производители часто указывают момент затяжки для "чистых" гаек без покрытия. При использовании защитных слоев необходимо применять поправочные коэффициенты: например, для цинкового покрытия момент снижают на 15-25%, для тефлонового – до 50%. Игнорирование этих значений вызывает либо недостаточное прилегание диска, либо разрушение резьбы.

Критические последствия неправильной затяжки

- Деформация ступицы: избыточное усилие искривляет посадочное место диска

- Усталостный излом шпилек: перетяжка создает напряжения выше предела текучести металла

- Самопроизвольное откручивание: недостаточное усилие не компенсирует вибрационные нагрузки

| Тип покрытия | Снижение момента | Риски при нарушении |

|---|---|---|

| Цинковое | 15-25% | Раскол конусных седел |

| Тефлоновое | 40-50% | Срез шпилек |

| Хромовое | 10-15% | Деформация алюминиевых дисков |

Обязательно используйте оригинальные данные производителя для конкретного типа покрытия. При замене гаек на модели с антикоррозийным слоем всегда перепроверяйте регламент – большинство автосервисов применяют универсальные моменты, не учитывающие этот фактор.

Системы "пальчикового" контроля момента затяжки в промышленности

В промышленных условиях, особенно на конвейерных линиях сборки автомобилей, "пальчиковые" системы представляют собой компактные гайковерты с интегрированным датчиком момента. Они фиксируются на операторе с помощью специального пальцевого крепления (напоминающего напёрсток) или легкого подвеса, обеспечивая мобильность и снижая утомляемость при работе с большим количеством крепежа. Такие инструменты передают оператору тактильную обратную связь (обычно вибрацию) и визуальный сигнал (светодиод) при достижении заданного момента, исключая перетяжку или недотяжку.

Ключевое преимущество "пальчиковых" систем – сочетание высокой точности (±2-5% от заданного значения) с эргономикой, что критично при многочасовой работе. Данные о каждой затяжке автоматически регистрируются через беспроводной интерфейс (Bluetooth, Wi-Fi) и передаются в систему учёта (например, MES), формируя цифровой протокол. Это гарантирует полную прослеживаемость операций для аудита качества и исключает человеческий фактор в отчетности.

Критические аспекты применения

При внедрении систем "пальчикового" контроля необходимо учитывать следующие нюансы:

- Калибровка и поверка: Требуется регулярная калибровка (раз в 3-6 месяцев) с использованием эталонных динамометрических стендов для сохранения точности. Износ шпинделя или ударного механизма напрямую влияет на погрешность.

- Адаптация к процессу:

- Для глубоких колёсных ниш применяются гибкие удлинители или угловые насадки, влияющие на момент. Инструмент должен компенсировать поправочные коэффициенты.

- Работа в стеснённых условиях (например, грузовые авто) требует моделей с пониженным профилем.

- Защита от сбоев:

- Встроенная защита от "двойного удара" предотвращает случайную перетяжку при отскоке гайковерта.

- Системы диагностируют низкое давление воздуха (для пневмомоделей) или разряд батареи (для аккумуляторных), блокируя запуск при риске недостоверного результата.

| Тип сигнализации | Преимущества | Ограничения |

|---|---|---|

| Вибрация + светодиод (зелёный) | Эффективен в шумных цехах, не зависит от положения рук оператора | Требует обучения для интерпретации (особенно при сложных последовательностях) |

| Звуковой сигнал | Интуитивно понятен, дублирует визуальный/тактильный канал | Может заглушаться фоновым шумом, требует настройки громкости |

Использование беспроводных промышленных моделей (например, от Atlas Copco, Bosch Rexroth или Desoutter) минимизирует риск зацепления кабелем и повышает безопасность. Однако в зонах с сильными электромагнитными помехами (окрасочные цеха, сварочные посты) предпочтительны пневматические версии или инструмент с экранированной электроникой.

Как отличить усталость металла гайки визуально при осмотре

Тщательно осмотрите резьбовую часть гайки и зоны перехода под ключ на предмет микротрещин. Усталостные трещины обычно зарождаются в местах концентрации напряжений: у основания первого витка резьбы, на гранях или в углублениях под ключ. Они проявляются как тонкие, едва заметные линии, часто идущие перпендикулярно основным нагрузкам.

Обратите внимание на изменение цвета металла в зонах потенциального усталостного разрушения. Появление локальных потемнений, пятен окисления или ржавчины вдоль трещин свидетельствует о длительном развитии дефекта. Особенно критичны участки с радиально расходящимися линиями, напоминающими "паутину".

Ключевые визуальные признаки

- Микротрещины в зонах напряжения: у основания резьбы, на опорных поверхностях или гранях

- Паутинообразные узоры из мелких расходящихся линий

- Коррозионные дорожки, повторяющие контуры скрытых трещин

- Деформация профиля резьбы (вмятины, волнистость)

- Локальные изменения цвета металла (потемнения, синеватые пятна)

| Зона осмотра | Характерные дефекты |

| Первый виток резьбы | Кольцевые трещины, сколы |

| Опорная поверхность | Радиальные трещины от центра |

| Грани под ключ | Выкрашивание углов, сетчатый рисунок |

Используйте лупу с 5-10-кратным увеличением для детального изучения подозрительных участков. Проверяйте все гайки комплекта на однородность внешнего вида – отличие в текстуре или цвете одной из них может указывать на усталостное повреждение.

Ошибки установки: перекос гаек и его последствия для колеса

Перекос гайки возникает при неправильном совмещении её резьбовой части со шпилькой или болтом в момент навинчивания. Частая причина – установка гайки под углом из-за спешки или неаккуратного использования инструмента (например, ударного гайковёрта без начальной фиксации руками). Даже незначительный наклон на этапе затяжки провоцирует срыв резьбы, деформацию шпильки или повреждение контактной поверхности диска.

Нарушение параллельности прилегания гайки к диску ведёт к неравномерному распределению усилия затяжки. Вместо равномерного прижима по всей окружности конуса, нагрузка концентрируется на локальном участке. Это создаёт точечные напряжения в металле диска и деформирует посадочное отверстие, превращая его из идеального круга в овал. Со временем повреждение усугубляется вибрациями и ударными нагрузками.

Ключевые последствия перекоса

- Разрушение резьбы: Скрежет или внезапное "проваливание" гайки при затяжке сигнализируют о срезанных витках. Повреждённые шпильки/болты требуют замены.

- Деформация диска: Искривление посадочного отверстия нарушает геометрию колеса. Проявляется биением руля, вибрацией на скорости, ускоренным износом подшипников ступицы.

- Ослабление крепления: Неплотное прилегание гайки снижает трение в соединении. Колесо теряет стабильность, гайки постепенно откручиваются от переменных нагрузок, что грозит отрывом колеса.

- Коррозия и закисание: Зазоры от перекоса накапливают влагу и грязь. Резьба корродирует, превращая демонтаж в сложную операцию с риском сломать шпильку.

Критические признаки проблемы:

- Визуальный наклон гайки относительно поверхности диска.

- Следы сколов или задиров на конусе гайки и краях отверстия диска.

- Нехарактерный шум (скрип, стук) при затяжке или движении.

| Стадия повреждения | Риск | Необходимые действия |

|---|---|---|

| Начальный перекос (заметен при установке) | Срыв резьбы, замятие краёв отверстия | Открутить, выровнять гайку рукой, начать затяжку заново |

| Частичное замятие отверстия | Потеря затяжки, вибрация колеса | Замена диска или расточка отверстия (если допустимо) |

| Полное разрушение резьбы | Невозможность затяжки, отрыв колеса | Замена шпильки/болта, гайки, оценка состояния диска |

Важно: Всегда начинайте закручивание вручную до момента касания гайки диска. Используйте инструмент только после уверенной центровки!

Воздействие химических реагентов с дорог на момент затяжки

Химические реагенты, применяемые для борьбы с гололедом (соли хлоридов натрия, кальция, магния), активно воздействуют на резьбовые соединения колесных болтов/шпилек. При попадании в зону контакта они провоцируют коррозию металла и образование окислов, что нарушает стабильность коэффициента трения на резьбе и опорных поверхностях. Это прямо влияет на фактическое усилие затяжки при монтаже колеса.

Коррозионные отложения изменяют физические свойства соединения: окислы действуют как абразив, увеличивая трение при затяжке, а в критических случаях – как смазка, если образуются легко отслаивающиеся слои ржавчины. В результате динамометрический ключ показывает норму момента, но реальная сила сжатия ступицы и диска может оказаться как избыточной (риск срыва резьбы), так и недостаточной (ослабление крепежа).

Ключевые риски и последствия

Основные проблемы, вызванные реагентами:

- Ложное срабатывание динамометрического ключа

Причина: Корка окислов увеличивает трение в резьбе. Ключ достигает заданного момента раньше, но усилие на прижим диска недотянуто. - Самопроизвольное ослабление крепежа

Причина: Под воздействием вибраций корродированные поверхности "проседают", уменьшая силу натяжения. - Ускоренный износ шпилек/гаек

Причина: Химическая коррозия и электрохимические процессы (в контакте с алюминиевым диском) истончают металл.

| Стадия воздействия | Физический процесс | Влияние на момент затяжки |

|---|---|---|

| Первичное попадание реагента | Агрессивная среда проникает в резьбу | Начало коррозии, рост трения |

| Образование окислов | Появление ржавчины и солей металлов | Неравномерное трение, риск заклинивания |

| Многократный цикл "затяжка-откручивание" | Скалывание коррозионного слоя, деформация резьбы | Погрешность момента до 25-40% |

Меры противодействия: Обязательная очистка резьбы проволочной щеткой перед монтажом, нанесение тонкого слоя высокотемпературной консистентной смазки (специальной, не графитовой!) на шпильки и конус гайки. При сильной коррозии – замена крепежа. Контроль момента через 50-100 км пробега после сезонной смены шин.

Сезонная смена колес: необходима ли проверка момента затяжки

После установки новых колес обязательна повторная проверка момента затяжки через 50-100 км пробега. Первоначально правильно затянутые крепежи могут ослабнуть из-за усадки материала, температурных деформаций диска и вибраций. Это критический этап, которым нельзя пренебрегать даже при использовании динамометрического ключа при монтаже.

Отсутствие контроля приводит к неравномерному распределению нагрузки на шпильки или болты. Последствия включают деформацию колесного диска, ускоренный износ ступичного подшипника, появление биения руля. В крайних случаях возможно откручивание гаек и потеря колеса во время движения, создающая аварийную ситуацию.

Правила контроля затяжки

- Обязательная повторная проверка: через 50-100 км после сезонной замены

- Инструмент: только динамометрический ключ с предустановленным значением (указано в руководстве авто)

- Схема затяжки: крестообразная последовательность для равномерного распределения усилия

- Частота: при каждом демонтаже колеса (даже для подкачки или ремонта)

Многие сервисы включают бесплатную повторную подтяжку в стоимость сезонной замены. Если процедура не предложена – настоятельно потребуйте ее выполнения. Регулярный контроль момента исключает 95% проблем, связанных с креплением колес.

Можно ли определить момент затяжки "на глаз": рискованные мифы

Многие автомобилисты ошибочно полагают, что опыт позволяет затягивать гайки колес без динамометрического ключа, ориентируясь на мышечную память или звук. Этот подход основан на опасном заблуждении, что "чуть сильнее, чем в прошлый раз" обеспечит надежность. На практике человеческие ощущения не способны объективно оценить усилие в ньютон-метрах, особенно при разном состоянии резьбы или использовании пневмоинструмента.

Попытки определить момент "на слух" (по изменению тона скрипа) или "по движению" (когда колесо начинает приподниматься домкратом) не только ненадежны, но и деструктивны. Такие методы игнорируют критически важные факторы: смазку на шпильках (резко снижающую трение), температурное расширение металла, и степень износа компонентов подвески, влияющую на воспринимаемое усилие.

Почему "на глаз" не работает:

- Недотяжка: Приводит к самооткручиванию из-за вибраций. Колесо может отойти от ступицы, вызывая биение и разрушение шпилек.

- Перетяжка: Деформирует тормозной диск, повреждает резьбу шпилек или срывает её. Ремонт ступицы обойдется дороже динамометрического ключа.

- Неравномерность: Даже при субъективно "одинаковом" усилии разброс между гайками достигает 30-50%. Это вызывает искривление диска и ускоренный износ подшипников.

| Метод "на глаз" | Реальный риск |

|---|---|

| Дотяжка "проездом" (короткая поездка после затяжки) | Не компенсирует недотяжку, а усугубляет перекос колеса |

| Ударный гайковерт без регулятора | Превышение момента в 2-3 раза; срыв резьбы |

| Докручивание ключом "с рычагом" (трубой) | Неконтролируемая перетяжка даже при легком усилии |

Итог: Без динамометрического ключа затяжка превращается в лотерею с риском потери колеса или дорогостоящего ремонта. Производители указывают точные значения момента не для формальности, а для равномерного распределения нагрузки и сохранения целостности узла. Экономия на инструменте многократно увеличивает затраты на устранение последствий.

Роль упругих свойств шпилек в процессе затяжки

Шпильки крепления колеса обладают упругими свойствами, позволяющими им удлиняться под действием приложенной силы затяжки. Это удлинение создает критически важное предварительное натяжение, удерживающее соединение в напряженном состоянии. Без упругой деформации шпилек невозможно было бы достичь равномерного распределения нагрузки по всем точкам крепежа.

При закручивании гайки на шпильку возникает растягивающее усилие, преобразующееся в упругую деформацию стержня. Возникающее при этом внутреннее напряжение сопротивляется внешним силам (вибрациям, ударным нагрузкам), предотвращая самоотвинчивание. Величина создаваемого натяжения прямо пропорциональна степени упругого удлинения шпильки и жесткости материала.

Факторы, влияющие на поведение шпилек

Эффективность работы соединения определяется несколькими ключевыми параметрами:

- Модуль упругости материала (модуль Юнга): определяет жесткость шпильки и величину удлинения при заданном усилии.

- Длина рабочей части шпильки: более длинные шпильки обладают большей податливостью (меньшей жесткостью), что способствует равномерному распределению нагрузки.

- Площадь поперечного сечения: влияет на общую жесткость и предельную нагрузку, которую может выдержать крепеж.

- Предел текучести материала: определяет максимальное усилие затяжки, при котором деформация остается упругой и обратимой.

Превышение момента затяжки ведет к пластической деформации шпильки (превышение предела текучести). В этом состоянии крепеж необратимо растягивается, теряет упругие свойства и способность удерживать необходимое натяжение. Повторное использование таких шпилек недопустимо из-за риска внезапного разрушения.

| Характеристика деформации | Упругая область | Пластическая область |

|---|---|---|

| Природа деформации | Временная, обратимая | Постоянная, необратимая |

| Натяжение в соединении | Сохраняется стабильным | Снижается (релаксация) |

| Последствия для шпильки | Безопасна для повторного использования | Потеря прочности, риск разрушения |

Для обеспечения надежности соединения необходимо применять динамометрический ключ, точно дозирующий момент затяжки. Это гарантирует, что все шпильки будут растянуты в пределах своей упругой зоны, создавая равномерное и стабильное натяжение, способное компенсировать эксплуатационные нагрузки и тепловые расширения.

Мультипликаторы момента затяжки: применение в тяжелых условиях

Мультипликаторы момента затяжки – это специализированные механические устройства, предназначенные для увеличения крутящего момента, прикладываемого оператором. Их конструкция основана на планетарной передаче, которая преобразует относительно небольшое входное усилие в высокий выходной момент. Это достигается за счет соотношения числа зубьев солнечной и коронной шестерен в планетарном механизме.

Ключевое преимущество мультипликаторов заключается в возможности достижения очень высоких значений момента (часто в диапазоне 1000-5000 Н·м и выше) без использования громоздкого и мощного пневматического или гидравлического оборудования. Они приводятся в действие стандартными динамометрическими ключами, что делает их универсальным решением.

Критические ситуации для применения мультипликаторов

Их использование становится незаменимым в ряде сложных условий, где другие инструменты неэффективны или неприменимы:

- Тяжелая и крупногабаритная техника: Затяжка гаек колес грузовиков, автобусов, спецтехники (экскаваторов, погрузчиков, кранов), сельхозмашин, где требуемые моменты затяжки чрезвычайно высоки (часто 400-1000+ Н·м на одну гайку).

- Ограниченное рабочее пространство: Работа в узких колесных арках, вокруг сложных элементов подвески, в моторных отсеках или других стесненных условиях, где габариты мощных ударных гайковертов или силовых головок не позволяют ими манипулировать.

- Отсутствие доступа к пневмосети или гидравлике: Работа в полевых условиях, на выезде, в удаленных мастерских или при обслуживании техники, где нет стационарного источника сжатого воздуха или гидравлики.

- Проблемы с "прикипевшими" или корродированными соединениями: Необходимость приложения повышенного момента для первоначального срыва старых, закисших или корродированных гаек/болтов перед их откручиванием (при использовании в реверсном режиме, если конструкция мультипликатора это позволяет).

- Требования к высокой точности затяжки: Когда необходим строгий контроль момента даже на высоких значениях, что сложно обеспечить ударными инструментами из-за их импульсного характера работы.

Преимущества в тяжелых условиях:

- Компактность и маневренность: Небольшие размеры самой головки мультипликатора (несмотря на наличие удлинителя/рычага) позволяют работать там, где не поместится громоздкий инструмент.

- Высокая точность: При использовании с калиброванным динамометрическим ключом на входе обеспечивается точная передача и контроль итогового момента на выходе.

- Независимость от источников энергии: Для работы требуется только физическая сила оператора и динамометрический ключ, что критически важно в полевых условиях или при отсутствии инфраструктуры.

- Безопасность: Отсутствие отдачи, характерной для ударных гайковертов, снижает риск травм оператора и повреждения резьбы/крепежа. Надежные мультипликаторы имеют механизм блокировки обратного хода.

- Универсальность: Один мультипликатор с набором сменных головок и удлинителей может заменить целый парк мощного специализированного инструмента для высоких моментов.

Сравнение подходов для высоких моментов:

| Метод/Инструмент | Высокий момент | Точность | Компактность | Независимость от энергии | Применение в стесненных условиях |

| Мощный ударный гайковерт | Да | Низкая | Низкая | Нет (пневмо/электро) | Затруднено |

| Гидравлический гайковерт | Да | Высокая | Низкая/Средняя | Нет (гидравлика) | Затруднено |

| Силовой кардан + трещотка | Да (с усилием) | Средняя | Средняя | Да | Возможно |

| Мультипликатор + Динам. ключ | Да | Высокая | Высокая | Да | Оптимально |

При работе с мультипликаторами критически важно строго следовать инструкциям производителя относительно коэффициента умножения момента. Входной момент, установленный на динамометрическом ключе, обязательно умножается на коэффициент мультипликации (например, 1:20) для получения реального момента на гайке. Регулярная калибровка как динамометрического ключа, так и самого мультипликатора – обязательное условие обеспечения точности и безопасности затяжки.

Ограничения использования "воротков" и трубных удлинителей

Использование обычных монтажных воротков для затяжки колесных гаек категорически не рекомендуется. Данный инструмент не позволяет контролировать прилагаемое усилие, что неизбежно приводит к критическим ошибкам: недотяжке или перетяжке соединений. Оба сценария опасны – ослабление гаек грозит откручиванием колеса в движении, а чрезмерное усилие вызывает деформацию шпилек, ступиц или срыв резьбы.

Применение трубных удлинителей ("трубок-удлинителей") на воротках или ключах усугубляет проблему. Увеличивая рычаг, пользователь создает момент, многократно превышающий требуемый для конкретного автомобиля. Это гарантированно приводит к разрушению крепежа или узлов подвески. Даже кратковременное использование таких импровизированных инструментов наносит скрытые повреждения металлу, снижая надежность соединения.

Ключевые риски и ограничения

- Невозможность дозирования усилия: Человек физически не способен точно определить момент затяжки "на ощупь" при использовании воротка с трубой.

- Превышение допустимого момента: Удлинитель длиной 1 метр увеличивает усилие в 2-3 раза даже при умеренном давлении на рычаг.

- Повреждение крепежа: Срыв резьбы, деформация шпилек, разрушение конусов гаек или посадочных мест диска.

- Неравномерное распределение усилия: Приводит к перекосу колеса, биению и ускоренному износу ступичного подшипника.

- Аннулирование гарантии: Сервисы отказывают в гарантийном ремонте ступиц и подвески при следах применения несертифицированного инструмента.

Важно: Для точной затяжки обязателен динамометрический ключ с предустановкой значения, указанного производителем ТС в Ньютон-метрах (Nm). Финишную протяжку выполняйте только этим инструментом после первоначального подтягивания крепежа.

Как хранить динамометрический ключ для сохранения точности

Правильное хранение динамометрического ключа – обязательное условие для поддержания его калибровки и точности показаний. Пренебрежение этим приводит к постепенной деградации механизма, особенно чувствительной трещоточного или щелчкового типа, и неизбежным ошибкам при затяжке ответственных соединений, таких как колесные гайки.

Ключевые факторы риска при хранении включают механические нагрузки (удары, падения), резкие перепады температур, воздействие влаги, пыли и агрессивных химических веществ, а также длительное хранение под напряжением (с предустановленным значением крутящего момента). Эти факторы вызывают деформацию пружин, износ храпового механизма, коррозию и смещение калибровочных настроек.

Основные правила хранения

Соблюдайте следующие обязательные шаги после каждого использования инструмента:

- Сбросьте установленное значение: Перед уборкой обязательно уменьшите усилие на шкале до минимального значения (обычно до 20% от максимального диапазона ключа). Хранение под нагрузкой вызывает усталость и остаточную деформацию измерительной пружины.

- Тщательно очистите: Удалите грязь, масло и технические жидкости с корпуса и особенно с квадрата привода (места установки головки) сухой или слегка смоченной чистой ветошью. Избегайте обильного применения растворителей.

- Выберите подходящее место:

- Сухое: Исключите сырость и конденсат для предотвращения коррозии.

- Стабильная температура: Избегайте мест рядом с отопительными приборами, под прямыми солнечными лучами или в неотапливаемых гаражах с сильными морозами.

- Защищенное: Оберегайте ключ от вибрации, падений и ударов другими предметами.

- Используйте кейс или чехол: Всегда храните ключ в оригинальном футляре или прочном чехле. Это защищает от пыли, влаги, случайных ударов и физических повреждений. Убедитесь, что инструмент внутри кейса надежно зафиксирован и не болтается.

Дополнительные рекомендации:

- Не оставляйте ключ на полу, верстаке или в кузове автомобиля без защиты.

- Избегайте мест с сильными магнитными полями.

- Периодически (согласно инструкции производителя или не реже раза в год) проводите проверку калибровки в специализированном сервисе, особенно если ключ подвергался значительным нагрузкам или падению.

Соблюдение этих простых, но критически важных правил хранения значительно продлит срок службы вашего динамометрического ключа и гарантирует, что момент затяжки колесных гаек всегда будет соответствовать требуемым стандартам безопасности.

Автоматические системы контроля момента в современных сервисах

Современные СТО активно внедряют автоматизированные гайковерты с цифровым управлением моментом затяжки. Эти системы исключают человеческий фактор, гарантируя точное соблюдение спецификаций производителей автомобилей.

Интеллектуальные ключи оснащены датчиками крутящего момента и угла поворота, передающими данные в режиме реального времени. Программное обеспечение автоматически прекращает затяжку при достижении заданных параметров и формирует электронный протокол работ.

Ключевые преимущества автоматизированных систем

- Предотвращение недотяга (риск откручивания колес) и перетяга (деформация шпилек, срыв резьбы)

- Автоматическая последовательность затяжки по схемам звезда/крест для дисков любого типа

- Синхронизация оборудования с базами данных по 20 000+ моделей авто

| Тип системы | Точность | Особенности |

|---|---|---|

| Пневматические с контроллером | ±3% | Давление 6-10 бар, калибровка раз в 6 месяцев |

| Электрические с обратной связью | ±1% | Встроенная память на 500 операций, Bluetooth-отчеты |

- Калибровка оборудования - обязательная процедура перед каждым сеансом с использованием эталонных динамометров

- Адаптация к материалам - отдельные программы для стальных, легкосплавных и углепластиковых дисков

- Диагностика состояния резьбы - автоматическое предупреждение о повреждениях по изменению графика момента

Ответственность водителя при самостоятельной замене колес

Водитель полностью отвечает за соблюдение регламента затяжки и безопасность выполненных работ. Пренебрежение требуемым моментом или схемой крепления создает прямую угрозу жизни участников движения.

Некорректная затяжка вызывает деформацию дисков, разрушение шпилек, неравномерный износ шин. Наиболее опасное последствие – отрыв колеса на ходу, что приводит к неконтролируемому заносу и тяжелым ДТП.

Ключевые обязанности при самостоятельном обслуживании

Контроль момента затяжки – обязательное использование динамометрического ключа с проверкой значений для каждой модели авто. Данные указываются в руководстве по эксплуатации и часто дублируются на табличке в дверном проеме.

- Схема затяжки: Применение "звездообразного" или "крестообразного" порядка для равномерного распределения нагрузки. Игнорирование последовательности ведет к перекосу ступицы.

- Повторная проверка: Обязательный контроль момента через 50-100 км пробега после замены. Усадка диска и термовоздействия изменяют нагрузку на крепеж.

- Учет состояния: Замена деформированных болтов/гаек, очистка резьбы от грязи и коррозии перед установкой.

| Ошибка | Риск |

|---|---|

| Затяжка "на глаз" | Раскручивание крепежа или срыв резьбы |

| Использование пневмоинструмента без контроля | Критическое превышение момента, трещины в дисках |

| Отказ от перепроверки после пробега | Ослабление гаек из-за температурной деформации |

Юридические последствия при аварии из-за отрыва колеса включают административную (лишение прав) или уголовную ответственность. Доказательство нарушения регламента обслуживания перекладывает вину с производителя авто на водителя.

Использование оригинальных комплектующих и калиброванного инструмента – минимальное условие для обеспечения безопасности. Регулярный визуальный контроль колес перед поездкой позволяет вовремя обнаружить опасное ослабление крепежа.

Список источников

Для подготовки материала о моментах затяжки колесных гаек были изучены профильные технические руководства и стандарты. Основное внимание уделялось документации производителей транспортных средств и рекомендациям отраслевых организаций.

Приведенные ниже источники содержат детальные спецификации по усилию затяжки, методикам контроля и эксплуатационным требованиям. Данные сверялись по нескольким авторитетным изданиям для обеспечения точности информации.

- Руководства по эксплуатации и ремонту ведущих автопроизводителей (Volkswagen, Toyota, Ford, Renault)

- ГОСТ Р ИСО 4109-2018 "Гайки колесные. Технические требования"

- SAE J2530 "Рекомендации по монтажу колесных дисков"

- DIN 7500 "Крепежные изделия для колесных дисков"

- Пособия по техническому обслуживанию автотранспорта НИИАТ

- Методические рекомендации ГОСТ Р 51709-2018 "Безопасность автотранспортных средств"

- Протоколы испытаний крепежных элементов TÜV Rheinland

- Технические бюллетени производителей динамометрического инструмента (Norbar, Gedore, Snap-on)