Момент затяжки вкладышей - точность для надежности двигателя

Статья обновлена: 01.03.2026

Точность момента затяжки коренных и шатунных вкладышей критически влияет на работоспособность двигателя внутреннего сгорания.

Недостаточное усилие вызывает проворот вкладышей и разрушение шеек коленчатого вала, чрезмерная затяжка деформирует посадочные места и нарушает формирование масляного клина.

Соблюдение регламентированных производителем значений обеспечивает правильный натяг, стабильность зазоров, эффективное смазывание трущихся пар и долговечность силового агрегата.

Коренные вкладыши: роль в двигателе

Коренные вкладыши служат основой для вращения коленчатого вала, формируя опорные поверхности в блоке цилиндров. Эти подшипники скольжения воспринимают радиальные нагрузки от коленвала и обеспечивают его стабильное положение относительно картера двигателя. Точная геометрия их посадочных мест напрямую влияет на соосность вала и минимальный дисбаланс.

Функция вкладышей включает не только снижение трения между шейками коленвала и блоком, но и создание масляного клина для гидродинамической смазки. Микронные зазоры между шейкой вала и вкладышем критичны: при увеличении зазора падает давление масла, при уменьшении – возникает масляное голодание. Это требует ювелирной точности при установке.

Ключевые аспекты работы

- Распределение нагрузки: Равномерно передают усилия от шатунов на блок цилиндров через коренные шейки коленвала

- Теплоотвод: Отводят часть тепла от трущихся поверхностей в блок двигателя через контакт с постелями

- Износостойкость: Многослойная структура (стальная основа + антифрикционный сплав) обеспечивает ресурс, превышающий срок службы самого двигателя

| Параметр | Последствия отклонения |

|---|---|

| Некорректный зазор | Задиры шеек, проворот вкладышей, разрушение коленвала |

| Нарушение момента затяжки | Деформация постелей, локальные перегревы, ускоренный износ |

Важно: Качественная посадка вкладышей в постели блока достигается только при соблюдении номинального натяга. Нарушение приводит к вибрациям, снижению эффективности смазки и ускоренному разрушению слоя антифрикционного покрытия.

Конструкция и функции шатунных вкладышей

Шатунные вкладыши представляют собой тонкостенные полукольца из высокопрочного материала, устанавливаемые между шатунной шейкой коленчатого вала и верхней головкой шатуна. Их основная задача – обеспечение надежного скольжения поверхностей при экстремальных нагрузках и скоростях вращения.

Конструктивно вкладыши состоят из стальной основы с нанесенными антифрикционными слоями: баббитом, алюминиево-оловянными сплавами или полимерными покрытиями. Точные геометрические параметры (толщина, зазор, овальность) критичны для формирования масляного клина и предотвращения сухого трения.

Ключевые особенности и функциональность

Основные функции:

- Снижение трения за счет образования масляной пленки

- Поглощение ударных нагрузок от поршневой группы

- Компенсация перекосов шатуна при работе

- Защита коленвала и шатуна от износа

Конструктивные элементы:

| Замковый усик | Фиксирует вкладыш от проворота в постели |

| Масляные канавки | Распределяют смазку по поверхности трения |

| Антифрикционный слой | Обеспечивает "прирабатываемость" и износостойкость |

Критерии работоспособности:

- Оптимальный зазор (0.02-0.07 мм) для свободного вращения

- Термостойкость при температурах до +150°C

- Устойчивость к кавитации и циклическим нагрузкам

Почему момент затяжки критичен для коленвала

Неправильный момент затяжки напрямую влияет на зазор между шейкой коленвала и вкладышем. При недостаточном усилии нарушается плотность посадки вкладышей в постели, что вызывает их микроподвижность и проворачивание. Это разрушает масляный слой, провоцирует сухое трение и мгновенный перегрев шеек, приводя к задирам и деформации коленчатого вала.

Избыточное усилие затяжки деформирует вкладыши, сминает антифрикционный слой и сужает расчётный масляный зазор. Коленвал теряет свободу вращения, масло не проникает в зону контакта, возникает локальный перегрев. В экстремальных случаях шейки "привариваются" к вкладышам, вызывая заклинивание вала с последующим разрушением шатунных групп.

Ключевые последствия нарушения момента

| Недостаточная затяжка | Избыточная затяжка |

|---|---|

| Проворачивание вкладышей | Деформация постелей коленвала |

| Масляное голодание шеек | Выдавливание смазки из зазора |

| Вибрация и ударные нагрузки | Пластическая деформация вкладышей |

Оптимальный зазор (0.02-0.07 мм) возможен только при точном моменте затяжки: он обеспечивает гидродинамическое трение, когда масляный клин разделяет шейку и вкладыш. Отклонение всего на 10% нарушает тепловой баланс – перегретые участки теряют твердость, ускоряя абразивный износ.

- Этапы разрушения при ошибках затяжки:

- Нарушение геометрии посадочных постелей

- Эллипсность шеек коленвала

- Задиры на антифрикционном слое

- Остановка двигателя из-за заклинивания

Негативные последствия недостаточного момента

Недостаточный момент затяжки вкладышей приводит к их проворачиванию во время работы двигателя. Вкладыш смещается относительно своего посадочного места в постели коленвала или шатунной головке, нарушая геометрию масляного зазора и блокируя нормальную подачу смазки к шейкам коленчатого вала.

Возникает критическое масляное голодание трущихся поверхностей. Резко возрастает трение металла о металл, происходит локальный перегрев и задиры на шейках коленвала и внутренней поверхности вкладышей. Коленвал теряет свободное вращение, создавая дополнительную нагрузку на двигатель.

Основные риски и повреждения:

- Катастрофический износ коленвала: Шейки вала истираются и деформируются из-за сухого трения, требуя дорогостоящей шлифовки или замены.

- Разрушение вкладышей: Антифрикционный слой стирается, стальная основа трескается или плавится от перегрева.

- Заклинивание двигателя: Коленвал полностью блокируется из-за деформации вкладышей и шейки, остановка часто сопровождается обрывом шатуна или разрушением блока цилиндров.

- Загрязнение масляной системы: Металлическая стружка от изношенных деталей циркулирует по системе, повреждая подшипники турбин, насосы и другие узлы.

Эти неисправности влекут за собой капитальный ремонт двигателя с заменой коленвала, вкладышей, шатунов и очисткой масляных каналов. Игнорирование момента затяжки превращает мелкую регулировку в причину выхода из строя силового агрегата.

Разрушительное действие перетяжки вкладышей

Чрезмерный момент затяжки гаек шатунных или коренных шеек коленчатого вала приводит к критической деформации вкладышей подшипников скольжения. Вместо правильной эллиптической формы, обеспечивающей равномерный масляный клин, вкладыш сжимается до состояния, близкого к круглому. Это полностью нарушает гидродинамическую смазку – масляная пленка не формируется в зоне максимальных нагрузок.

Металлические поверхности вкладыша и шейки вала начинают контактировать напрямую. Возникает сухое трение, сопровождающееся мгновенным локальным перегревом. Температура в точке контакта скачкообразно возрастает, вызывая оплавление антифрикционного слоя вкладыша (баббита, свинцовистой бронзы) и микросхватывание с материалом коленвала. Этот процесс запускает лавинообразное разрушение.

Последствия перетяжки

Основные разрушения, вызванные превышением момента затяжки:

- Задиры на шейках коленвала и вкладышах: Расплавленный антифрикционный слой вырывается из посадочного места, оставляя глубокие борозды на поверхности шейки вала и самом вкладыше. Дальнейшая работа только усугубляет повреждения.

- Разрушение вкладыша: Потерявший слой скольжения вкладыш быстро изнашивается, может раскрошиться или провернуться в постели блока/шатуна из-за потери натяга, полностью перекрывая масляный канал.

- Повреждение коленчатого вала: Задиры требуют обязательной шлифовки шеек (если глубина позволяет), а в тяжелых случаях – замены вала. Перегрев может привести к изменению структуры металла и появлению трещин.

- Разрушение двигателя: Проворот вкладыша блокирует подачу масла, вызывая заклинивание коленвала ("стуканул мотор"). Осколки разрушенного вкладыша разносятся маслом по всему двигателю, повреждая другие узлы.

Критичность точности момента: Разница между оптимальным затягивающим усилием и опасной перетяжкой составляет всего 10-15% от значения, указанного производителем. Использование динамометрического ключа с регулярной поверкой и соблюдение схемы затяжки – единственная гарантия предотвращения этих разрушительных последствий.

Точная величина зазора как цель затяжки

Главная задача приложения регламентированного момента затяжки к коренным и шатунным вкладышам – создание строго определённого масляного зазора между шейкой коленчатого вала и рабочей поверхностью вкладыша. Этот зазор измеряется в сотых долях миллиметра и является критическим параметром для формирования гидродинамического масляного клина. Непосредственное влияние на итоговую величину зазора оказывает степень сжатия и упругой деформации вкладыша при затяжке болтов/гаек крышек подшипников.

Контролируемый момент затяжки обеспечивает равномерное распределение нагрузки по всей посадочной поверхности вкладыша и корпуса подшипника, исключая локальные перекосы. Деформация вкладыша под действием усилия затяжки должна строго соответствовать расчётной геометрии, предопределяющей оптимальную форму масляного канала для беспрепятственной циркуляции смазки под давлением.

Последствия отклонения зазора от нормы

- Уменьшенный зазор:

- Недостаточное поступление масла, граничное трение

- Перегрев, задиры на поверхностях, проворачивание вкладыша

- Увеличенный зазор:

- Падение давления масла в системе

- Ударные нагрузки, повышенный износ, "стук" вкладышей

Достижение точности требует соблюдения ключевых условий: использование калиброванного динамометрического инструмента, чистота резьбы и посадочных поверхностей, применение смазки на болты/шпильки (если указано производителем), последовательность затяжки по схеме. Пренебрежение моментом затяжки равнозначно умышленному нарушению геометрии подшипника скольжения.

| Фактор влияния | Результат отклонения |

|---|---|

| Превышение момента | Чрезмерное сжатие вкладыша, критическое сужение зазора |

| Недостаточный момент | Люфт вкладыша, вибрация, разбивание посадочного места |

Таким образом, момент затяжки выступает технологическим гарантом проектного зазора. Он компенсирует микродефекты поверхностей, температурное расширение деталей и обеспечивает стабильную работу узла в условиях переменных нагрузок. Точность здесь – не формальность, а физическая основа выживаемости двигателя под экстремальными давлениями и скоростями.

Необходимая точность: десятые доли миллиметра

Зазор между шейкой коленвала и вкладышем измеряется сотыми долями миллиметра, а его отклонение всего на 0.01–0.03 мм от нормы вызывает критическое нарушение условий смазки. Толщина масляной плёнки при работе двигателя составляет 5–15 микрон, поэтому погрешность при затяжке шатунных и коренных подшипников свыше 0.05 мм провоцирует масляное голодание.

Недотяжка приводит к увеличению зазора и ударным нагрузкам на вкладыш, вызывая деформацию антифрикционного слоя. Перетяжка уменьшает расчётный зазор, препятствуя свободному вращению вала – поверхности начинают контактировать «на сухую», что вызывает перегрев и задиры.

Последствия отклонений затяжки

- Ускоренный износ: выкрашивание баббитового слоя при увеличенных зазорах

- Деформация шеек коленвала: биения и нарушение геометрии

- Падение давления масла: утечки через чрезмерные зазоры

- Капремонт двигателя: заклинивание коленчатого вала при критическом перегреве

| Тип вкладышей | Допустимое отклонение зазора (мм) | Риск при нарушении |

|---|---|---|

| Коренные | ±0.02 | Разрушение постелей блока цилиндров |

| Шатунные | ±0.03 | Проворот вкладыша в шатуне |

Контроль момента затяжки осуществляется динамометрическим ключом с погрешностью не более ±3%, а финальная проверка выполняется калиброванными щупами. Для двигателей с алюминиевым блоком цилиндров применяется двухэтапная затяжка с доворотом на определённый угол после достижения начального момента.

Динамометрический ключ - основной инструмент

При затяжке коренных и шатунных вкладышей критически важно соблюдать момент, указанный производителем двигателя. Недостаточное усилие приводит к проворачиванию вкладышей и ускоренному износу шеек коленвала, вызывая масляное голодание и задиры. Чрезмерная затяжка деформирует постели коленвала и шатунов, нарушает геометрию посадочных мест, что провоцирует перегрев, заклинивание и разрушение узла.

Динамометрический ключ обеспечивает точное приложение заданного усилия к крепежным болтам. Его конструкция включает механизм (пружинный, электронный или щелчковый), фиксирующий достижение требуемого момента. Это исключает человеческую ошибку при оценке усилия "на глаз" и гарантирует равномерное распределение нагрузки по всем болтам соединения.

Принципы работы с динамометрическим ключом

Ключевые этапы применения инструмента:

- Предварительная протяжка болтов обычным ключом для устранения люфта.

- Поэтапная затяжка в последовательности, указанной в мануале (например, от центра к краям крест-накрест).

- Фиксация момента срабатывания механизма ключа (характерный щелчок или сигнал дисплея).

- Проверка угла доворота (если требуется производителем) после достижения начального момента.

| Ошибка при затяжке | Последствия для вкладышей |

| Меньше нормы | Вибрация, износ, проворот, снижение давления масла |

| Больше нормы | Деформация посадочных мест, защемление вкладыша, задиры |

| Неравномерность | Перекос коленвала, локальный перегрев, усталостные трещины |

Обслуживание инструмента включает калибровку раз в год или после ударных нагрузок, хранение с ослабленной пружиной и чистку шкалы. Использование переходников ("удлинителей") на головку ключа требует пересчета момента с учетом плеча приложения силы для сохранения точности.

Типы динамометрических ключей для затяжки

Правильный выбор динамометрического ключа напрямую влияет на точность приложения усилия к коренным и шатунным вкладышам. Недостаточный момент затяжки вызывает вибрации и ускоренный износ, а чрезмерный – деформацию постелей коленвала или срыв резьбы.

Разнообразие конструкций ключей позволяет подобрать инструмент под конкретные требования двигателя и условия работы. Основные различия заключаются в принципе измерения усилия, диапазоне настроек, погрешности и эргономике.

Распространённые конструкции

- Щелчковый (предельный)

Самый распространённый тип. При достижении заданного момента срабатывает механизм с характерным щелчком. Погрешность: ±4%. Подходит для большинства операций, требует периодической калибровки. - Стрелочный

Отображает усилие на аналоговой шкале через пружинный механизм. Требует визуального контроля, погрешность до ±8%. Применяется при редких работах, чувствителен к ударам. - Цифровой (электронный)

Оснащён тензодатчиками и ЖК-дисплеем. Погрешность ±1-2%, сохраняет данные, имеет сигнализацию. Незаменим для критичных соединений и диагностики, но чувствителен к влаге. - Гидравлический

Создаёт усилие через гидроцилиндр. Используется для высокомоментной затяжки (свыше 1000 Н·м) на крупных дизелях. Требует подключения насоса.

Для ответственных узлов, таких как коренные крышки, предпочтительны щелчковые или цифровые ключи с погрешностью не более ±3%. Обязательна проверка калибровки каждые 5000 циклов или раз в год.

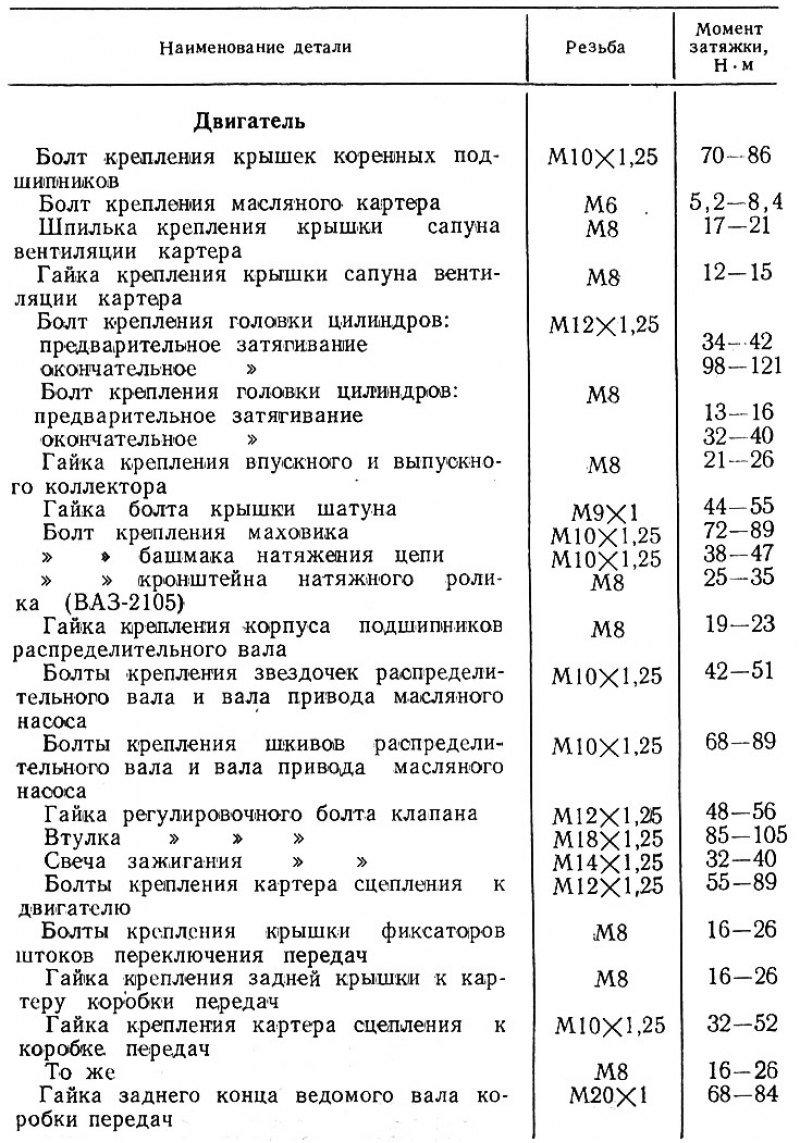

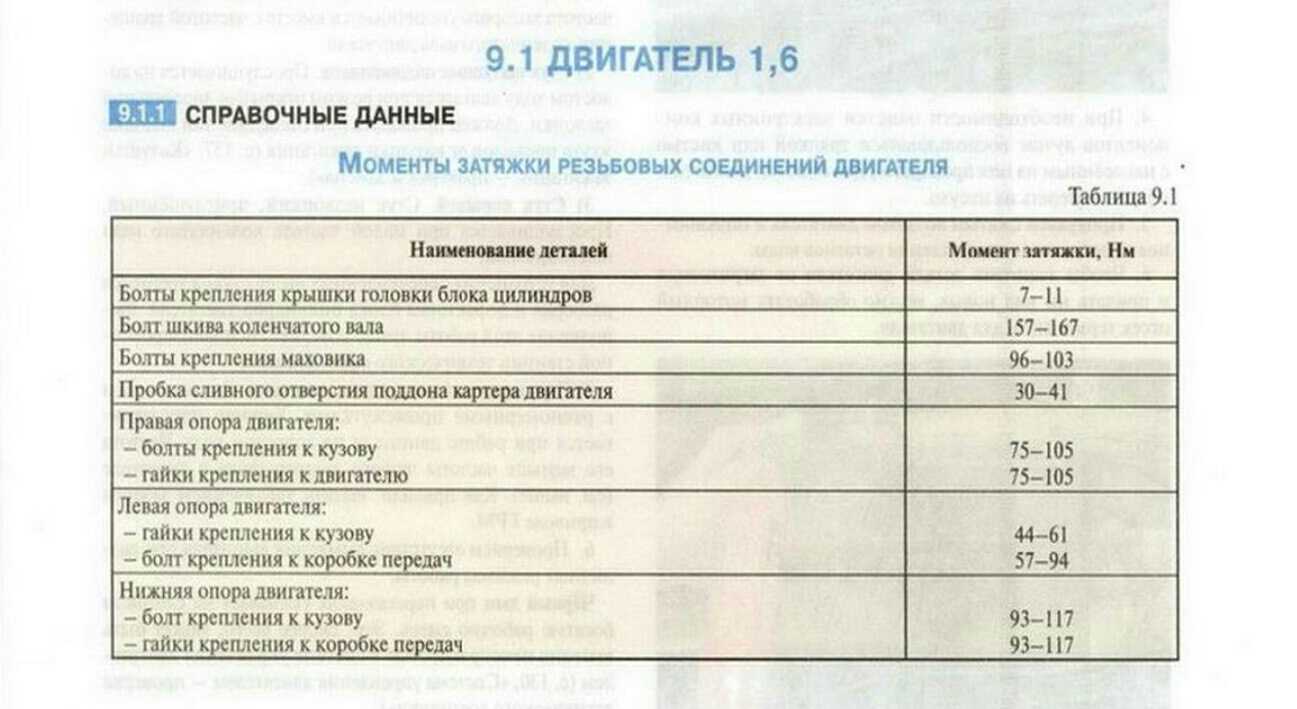

Таблицы моментов затяжки по модели двигателя

Каждый двигатель имеет уникальные инженерные характеристики, определяющие требования к силе затяжки крепежных элементов. Использование универсальных значений вместо специфичных для модели приводит к критическим последствиям: деформации постелей коленвала, нарушению геометрии шатунов или ускоренному износу вкладышей.

Производители разрабатывают индивидуальные таблицы на основе расчетов прочности материалов, тепловых зазоров и динамических нагрузок. Эти данные учитывают особенности конструкции блока цилиндров, типа болтов (стандартные/растяжимые) и применяемой смазки резьбы.

Ключевые аспекты работы с таблицами

Применение таблиц требует соблюдения строгой последовательности:

- Идентификация кода двигателя (указан на блоке цилиндров или в технической документации)

- Проверка актуальности ревизии таблицы (обновления публикуются в сервисных бюллетенях)

- Контроль состояния резьбовых соединений и замены одноразовых болтов

| Модель двигателя | Коренные вкладыши (Н∙м) | Шатунные вкладыши (Н∙м) | Этапность затяжки |

|---|---|---|---|

| OM 646 (Mercedes) | 50 + 90° | 30 + 90° | Центр → Края, 3 цикла |

| B58 (BMW) | 80 + 30° | 20 + 70° + 70° | Крестообразно, 4 этапа |

| EA888 (VW) | 60 + 180° | 30 + 90° | От центра, 2 подхода |

Обязательные условия: очистка резьбы от остатков масла, применение динамометрического ключа с индикатором угла затяжки. После первого запуска двигателя требуется повторная проверка момента согласно регламенту производителя.

Факторы, влияющие на требуемый момент затяжки

Требуемый момент затяжки болтов/гаек крышек коренных и шатунных подшипников не является универсальной величиной. Он определяется инженерами на этапе проектирования двигателя с учетом комплекса взаимосвязанных параметров, обеспечивающих оптимальное формирование рабочего зазора в подшипнике и надежность соединения.

Несоблюдение указанного момента, как в меньшую, так и в большую сторону, приводит к критическим последствиям: недостаточная затяжка вызывает вибрацию, ускоренный износ вкладышей и проворот, а чрезмерная – деформацию постелей, разрушение вкладышей или обрыв крепежа.

Ключевые определяющие параметры

Основные факторы, диктующие величину момента:

- Диаметр болта/шпильки и класс прочности: Чем больше диаметр и выше класс прочности (например, 10.9, 12.9), тем выше допустимый момент затяжки. Материал и термообработка крепежа напрямую влияют на его способность воспринимать растягивающие напряжения.

- Материал и конструкция блока цилиндров/шатуна: Прочность и жесткость материала (чугун, алюминиевый сплав), а также геометрия постелей подшипников определяют, какую нагрузку может воспринять узел без недопустимой деформации.

- Тип и толщина вкладышей: Тонкостенные биметаллические или триметаллические вкладыши требуют точной затяжки для формирования правильного рабочего зазора и масляного клина. Толщина слоя мягкого антифрикционного материала влияет на чувствительность к деформации.

- Свойства смазочного материала: Коэффициент трения в резьбовом соединении и под головкой болта/гайки кардинально меняется в зависимости от типа смазки (моторное масло, специальная монтажная паста, сухая сборка). Производители всегда указывают, чем и как смазывать резьбу и опорные поверхности перед затяжкой.

- Требуемый натяг и конечный рабочий зазор: Момент затяжки рассчитывается так, чтобы болт создал строго определенное усилие предварительного натяга. Это усилие должно обеспечить:

- Надежную фиксацию крышки, исключающую ее смещение при рабочих нагрузках.

- Равномерное и плотное прилегание вкладыша к постели по всей окружности без "замятия" кромок.

- Формирование проектного радиального зазора между шейкой коленвала и вкладышем для нормальной работы масляного клина.

- Температурный режим работы узла: Учитывается различие коэффициентов температурного расширения материалов блока, коленвала, вкладышей и крепежа.

- Динамические нагрузки: Величины и характер нагрузок (ударные, циклические), действующих на подшипник во время работы двигателя.

Важно: Производитель двигателя определяет точное значение момента затяжки и последовательность операций для каждой конкретной модели в результате расчетов и испытаний. Использование данных не из официального руководства по ремонту (ЕРМ) категорически недопустимо.

Значение смазки резьбы болтов перед затяжкой

Смазка резьбы болтов коренных и шатунных вкладышей критически влияет на точность создаваемого усилия при затяжке. Без смазки возникает высокое трение в резьбовых парах и под головкой болта, что приводит к значительному отклонению фактического усилия затяжки от заданного момента на ключе. Значительная часть приложенного крутящего момента (до 90%) расходуется на преодоление трения, а не на создание растягивающей силы в болте.

Недостаточная или неравномерная смазка вызывает локальные пики трения, провоцирующие разнотяг соединений. Это ведет к неравномерному распределению нагрузки на вкладыши, их ускоренному износу, короблению постелей и риску проворота вкладышей. Обратная ситуация – избыток смазки – также опасен: выдавленные излишки могут перекрыть масляные каналы или создать гидроклины.

Ключевые последствия несоблюдения правил смазки

- Непредсказуемое усилие затяжки: Сухое трение вызывает разброс фактической силы натяжения болта при одинаковом моменте ключа.

- Деформация постелей коленвала: Разнотяг создает точечные перегрузки в постелях, нарушая геометрию посадочных мест.

- Масляное голодание: Отсутствие смазки на юбке болта увеличивает риск задиров при установке.

- Усталостное разрушение болтов: Избыточное усилие из-за трения или самоотвинчивание при недостаточном натяжении сокращают ресурс.

Рекомендуемые смазочные материалы должны соответствовать спецификациям производителя двигателя. Типичные варианты:

| Тип смазки | Область применения | Примечания |

|---|---|---|

| Моторное масло (SAE 5W-30/10W-40) | Стандартная сборка | Доступно, но требует точного дозирования |

| Спецпаста (молибденовая/графитовая) | Высокофорсированные ДВС | Стабильный коэффициент трения, термостойкость |

| Анаэробный фиксатор резьбы | Болты без стопорных элементов | Совмещает смазку при затяжке и фиксацию |

Важно: Смазка наносится тонким слоем только на резьбу и опорную поверхность головки/гайки. Попадание состава на тыльную сторону шайбы или торец вкладыша недопустимо – это нарушает расчетное трение в соединении.

Чистота посадочных поверхностей - обязательное условие

Любые посторонние частицы (пыль, металлическая стружка, остатки старого герметика, абразив после шлифовки коленвала, капли масла или консервационной смазки) на постелях блока цилиндров (коренные опоры) и на крышках шатунов создают препятствие для правильной установки вкладышей. Даже мельчайшие загрязнения, невидимые невооруженным глазом, критичны. Они нарушают идеальный контакт тыльной стороны вкладыша с поверхностью постели.

При затяжке крепежных болтов с требуемым моментом вкладыш будет деформирован, подстраиваясь под рельеф загрязнения. Это неизбежно приводит к локальным напряжениям в материале вкладыша, нарушению его геометрии и формированию неправильного рабочего зазора между вкладышем и шейкой коленчатого вала. Истинная форма посадочного места вкладыша искажается.

Последствия загрязнений и требования к подготовке

Микрочастицы, попавшие между вкладышем и постелью, действуют как абразив, вызывая микрозадиры на тыльной стороне вкладыша и самой постели при работе двигателя. Это ухудшает теплопередачу – основной путь отвода тепла от вкладыша к блоку двигателя. Перегрев вкладыша резко снижает его ресурс и может привести к проворачиванию.

Посадочные поверхности блока и крышек должны быть идеально чистыми и сухими. Обязательны:

- Тщательная очистка специальными обезжиривающими растворителями.

- Продувка сжатым воздухом (желательно фильтрованным) всех масляных каналов и посадочных поверхностей.

- Контроль чистоты визуально и на ощупь (использование белых перчаток помогает выявить малейшие загрязнения).

Поверхности должны иметь требуемую шероховатость (Ra), обеспечиваемую правильным хонингованием или шлифовкой. Наличие рисок, забоин или коррозии недопустимо – они требуют ремонта поверхности перед установкой новых вкладышей.

| Тип загрязнения | Возможное происхождение | Основной риск |

|---|---|---|

| Металлическая стружка, абразив | Обработка коленвала/блока, износ деталей | Абразивный износ, задиры, царапины |

| Пыль, песок | Окружающая среда, негерметичность | Абразивный износ, нарушение геометрии |

| Остатки старого герметика, грязь | Предыдущий ремонт, плохая очистка | Нарушение контакта, перегрев, деформация |

| Масло, консервационная смазка | Сборка, хранение | Гидродинамический клин, нарушение геометрии, снижение трения на тыльной стороне |

Игнорирование требования абсолютной чистоты посадочных поверхностей сводит на нет точность подбора вкладышей и правильность приложения момента затяжки. Двигатель, собранный с загрязнениями под вкладышами, обречен на преждевременный износ, риск заклинивания коленчатого вала и необходимость дорогостоящего капитального ремонта в очень короткие сроки. Ущерб от микрочастицы несопоставим с временем, затраченным на тщательную очистку.

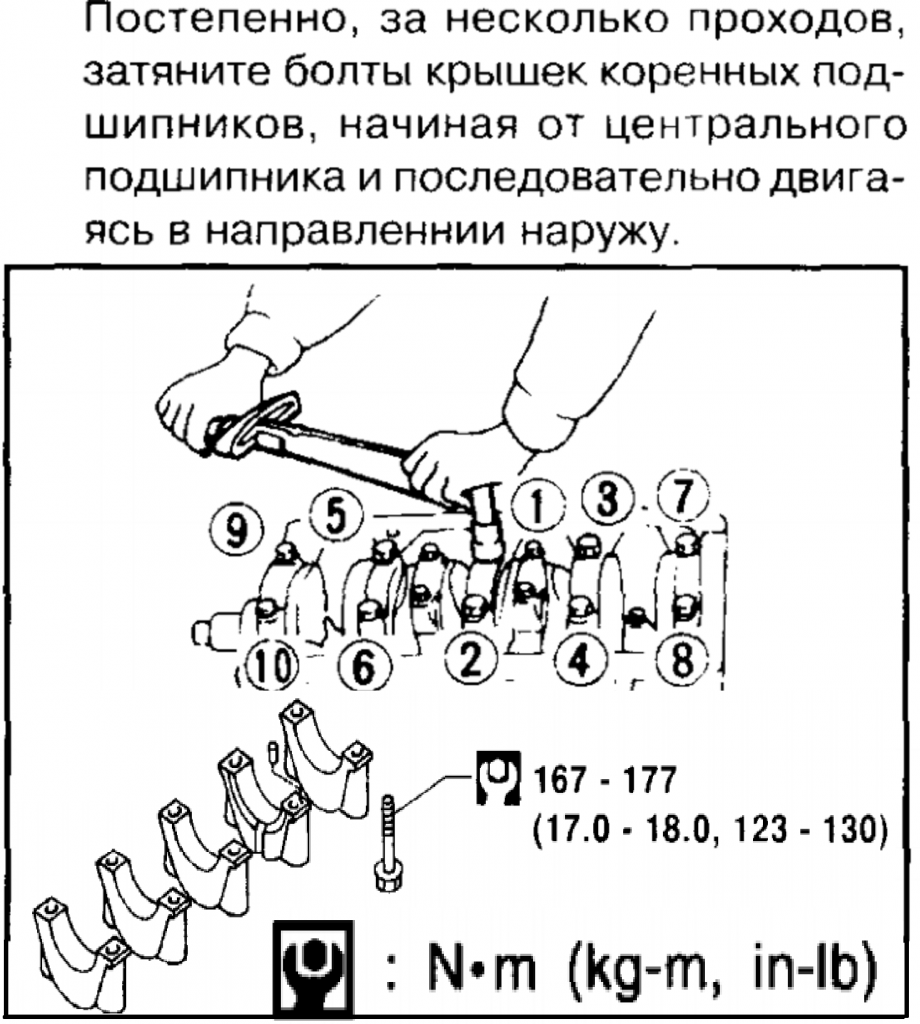

Затяжка в несколько ступеней: порядок действий

Процесс затяжки коренных и шатунных вкладышей всегда выполняется в несколько этапов с постепенным увеличением момента. Это исключает неравномерное распределение нагрузки на постель коленчатого вала и деформацию вкладышей. Пренебрежение ступенчатой затяжкой приводит к локальным перекосам, нарушению геометрии посадочных мест и ускоренному износу.

Каждый этап затяжки обеспечивает равномерное прилегание вкладыша к шейке коленвала по всей поверхности, формируя правильный масляный клин. Работа ведётся строго по схеме, указанной производителем двигателя, с применением динамометрического ключа и угломера.

Последовательность операций

- Предварительная затяжка:

- Болты/гайки протягиваются с усилием 20-30% от финального момента для первичной фиксации.

- Крутящий момент прилагается в 2-3 прохода по заданной схеме (обычно от центра к краям).

- Основная затяжка:

- Момент увеличивается до 50-70% от итогового значения.

- Повторяется схема крест-накрест для выравнивания напряжения.

- Финишный этап:

- Достигается 100% целевого момента по спецификации.

- Для болтов с контролем угла поворота:

- Доворот на указанный угол (например, 90° или 120°) после достижения базового момента.

- Контроль:

- Проверка момента завершающей затяжки через 10-15 минут после фиксации (учитывает релаксацию напряжений).

- Визуальный осмотр на отсутствие перекосов крышек.

Важно: Шатунные вкладыши затягиваются аналогично коренным, но с индивидуальными значениями момента. Используются только новые крепёжные элементы (болты, гайки) из-за риска усталостного разрушения ранее использованных деталей.

Правильная последовательность коренных крышек

Установка коренных крышек в строго определенном порядке и положении – критически важный этап сборки коленчатого вала. Каждая крышка индивидуально обрабатывается вместе с блоком цилиндров на заводе, образуя неразъемное сопряжение с уникальной геометрией. Нарушение этого соответствия ведет к деформации посадочных мест, недопустимым зазорам во вкладышах и выходу двигателя из строя.

Неправильная установка даже одной крышки провоцирует перекос постелей коленвала, вызывая локальные перегревы, задиры на шейках, ускоренный износ вкладышей и критическое падение давления масла. Это гарантированно приводит к заклиниванию коленчатого вала, обрыву шатунов или разрушению блока цилиндров, требующему капитального ремонта.

Порядок установки и ключевые требования

Строго соблюдайте следующие правила:

- Маркировка крышек

- Все крышки имеют уникальную нумерацию (обычно штамповка или гравировка), соответствующую номеру постели в блоке (например, "1", "2", "3"...).

- Направление установки отмечено стрелкой (→) или надписью "FRONT" (перед двигателя).

- Порядок монтажа

- Начинайте с центральной крышки (часто имеет отличительную конструкцию) как базовой точки.

- Последовательно устанавливайте крышки строго по нумерации от центра к краям блока (например, порядок 3-2-4-1-5 для 5-опорного вала).

- Технология затяжки

- Применяйте динамометрический ключ и угломер.

- Следуйте точно спецификациям момента затяжки и угла доворота для данного двигателя.

- Затягивайте болты/шпильки в несколько проходов, соблюдая крестообразную схему (от центра к краям).

- Контроль

- После затяжки проверьте свободное вращение коленвала (должно быть равномерным, без заеданий).

- Обязательно измерьте зазоры пластиковым щупом или нутромером согласно ремонтной документации.

| Ошибка при установке | Негативное последствие |

|---|---|

| Перепутаны местами крышки | Несоосность шеек коленвала, биение, вибрации, ускоренный износ |

| Крышка повернута на 180° | Смещение масляных каналов, масляное голодание, задиры |

| Нарушение схемы затяжки | Деформация постелей, нарушение геометрии посадочных мест |

| Недостаточный/избыточный момент | Сдвиг вкладышей, раздавливание, проворот, падение давления масла |

Использование оригинальных болтов/шпилек с однократным применением и очистка резьбы от остатков масла/герметика перед затяжкой обязательны для обеспечения точного момента. Пренебрежение последовательностью или моментом затяжки крышек недопустимо – это прямой путь к катастрофическому разрушению двигателя.

Особенности затяжки шатунных болтов

Шатунные болты подвергаются знакопеременным ударным нагрузкам в процессе работы двигателя. Неправильная или неравномерная затяжка этих крепежных элементов приводит к деформации крышки шатуна, нарушению геометрии постеля вкладыша и критическому износу шейки коленчатого вала.

Соблюдение регламентированного момента и последовательности затяжки исключает микросмещения деталей шатунного узла. Пренебрежение технологией вызывает ускоренную усталость металла болтов, их обрыв и последующее разрушение двигателя с заклиниванием поршневой группы.

Ключевые требования к процедуре

Обязательные условия перед затяжкой:

- Чистота резьбы и посадочных поверхностей под головки болтов

- Контроль состояния болтов (запрет повторного использования растянутых или деформированных деталей)

- Применение сертифицированного динамометрического ключа с регулярной поверкой

Этапы затяжки:

- Предварительная затяжка всех болтов с усилием 30-50% от финального момента

- Окончательная затяжка в строгой последовательности (крест-накрест или от центра) до полного значения

- Контроль угла доворота при использовании комбинированного метода (момент + угол)

Типовые ошибки:

| Использование ударного гайковерта | Неконтролируемая нагрузка, разрушение структуры металла |

| Смазка резьбы маслом вместо спецпасты | Изменение коэффициента трения, недотяг или перетяг |

| Нарушение порядка затяжки | Перекос крышки шатуна, локальный контакт вкладыша |

Финишный контроль включает обязательную проверку свободного хода шатуна на шейке коленвала после сборки. Любое ощутимое сопротивление вращению свидетельствует о нарушении технологии затяжки и требует переборки узла.

Угловой метод контроля (дотяжка на градусы)

Суть углового метода контроля заключается в достижении окончательной затяжки крепежа не через приложение строго определенного крутящего момента, а через поворот гайки или болта на заданный угол относительно их положения после предварительной затяжки. Этот поворот обеспечивает пластическое удлинение болта, создавая высокое и, что критически важно, стабильное предварительное натяжение в соединении.

В отличие от динамометрического метода, где на итоговое усилие затяжки сильно влияют трение в резьбе и под головкой болта, угловой метод позволяет минимизировать воздействие этого фактора. Поскольку трение влияет в основном на момент затяжки при повороте, а не на фактическое удлинение болта при заданном угле поворота, достигается более предсказуемое и однородное усилие зажатия по всем болтам крышек коренных или шатунных подшипников.

Технология применения углового метода

Процесс угловой затяжки выполняется в несколько этапов:

- Предварительная затяжка: Все болты соединения (крышки подшипника) последовательно затягиваются динамометрическим ключом до относительно низкого, но стандартного для данного узла момента. Это обеспечивает плотное прилегание деталей и выравнивание нагрузки.

- Основная затяжка (дотяжка): Каждый болт последовательно доворачивается на строго определенный угол (например, 60°, 90°, 120°), указанный в спецификации производителя двигателя. Для этого используется специальный угломерный ключ или динамометрический ключ с функцией измерения угла поворота.

- Контрольная затяжка (при необходимости): В некоторых спецификациях требуется дополнительный поворот всех болтов на небольшой угол (например, еще 15-30°) в той же последовательности для окончательной стабилизации нагрузки.

Ключевые преимущества углового метода для вкладышей:

- Высокая стабильность предварительного натяжения: Главное преимущество. Обеспечивает равномерное распределение нагрузки по всей длине вкладыша и между всеми крышками.

- Независимость от трения: Меньшая зависимость от состояния резьбы и смазки по сравнению с чисто динамометрическим методом.

- Оптимальное усилие зажима: Позволяет достичь высокого и контролируемого натяжения болта, необходимого для надежной фиксации вкладышей без риска их деформации ("перетяжки").

- Снижение риска проворота вкладышей: Равномерное и стабильное усилие зажима минимизирует риск смещения вкладышей в постели во время работы двигателя.

Важные нюансы:

- Строгое соблюдение последовательности затяжки (указанной в руководстве) обязательно для предотвращения перекоса крышек и деформации постелей блока цилиндров или шатуна.

- Использование рекомендованной смазки для резьбы и опорных поверхностей болтов критически важно. Неправильная смазка или ее отсутствие могут изменить фактическое усилие на болте при заданном угле поворота.

- Болты часто являются одноразовыми (особенно при угловой затяжке). Их повторное использование после достижения предела текучести недопустимо, так как они уже подверглись пластической деформации.

- Понятия "угол поворота" и "угол закручивания" могут различаться. "Угол поворота" - это физический угол, на который поворачивается ключ. "Угол закручивания" (Twist Angle) - это угол, на который фактически скручивается стержень болта под нагрузкой. В большинстве мануалов подразумевается именно угол поворота гайки/головки болта.

| Параметр | Динамометрический метод | Угловой метод |

|---|---|---|

| Основной контролируемый параметр | Крутящий момент (Н·м, lb-ft) | Угол поворота (°) |

| Ключевой результат | Усилие затяжки (косвенно) | Предварительное натяжение болта (прямее) |

| Влияние трения | Сильное | Слабое |

| Стабильность усилия зажима | Ниже | Выше |

| Типичное применение для вкладышей | Предварительная затяжка, старые конструкции | Окончательная затяжка современных двигателей |

Категорический запрет на повторное использование болтов

Критически важно понимать: болты коренных и шатунных крышек относятся к одноразовым компонентам двигателя. Их повторная установка после демонтажа недопустима, даже если визуально они кажутся неповреждёнными. Данное требование обусловлено физикой работы крепежа.

При затяжке болты испытывают пластическую деформацию – необратимое изменение структуры металла для обеспечения расчётного натяга. Это гарантирует точное усилие фиксации вкладышей и стабильность зазоров. После снятия нагрузки материал не восстанавливает исходные свойства.

Причины категорического запрета:

- Потеря упругих характеристик: Деформированный болт не обеспечивает требуемого усилия предварительной затяжки, что ведёт к ослаблению соединения под вибрациями.

- Риск усталостного разрушения: Микротрещины, образовавшиеся при первом нагружении, прогрессируют при повторном использовании, приводя к обрыву болта.

- Невозможность контроля деформации: Визуальный осмотр не выявляет степень вытяжки резьбовой части и изменения микроструктуры металла.

Последствия нарушения запрета:

| Отказ компонента | Результат для двигателя |

| Ослабление затяжки крышек | Смещение вкладышей, задир шеек коленвала, масляное голодание |

| Обрыв болта | Разрушение коренных/шатунных опор, заклинивание коленвала, капитальный ремонт |

| Неравномерное прилегание вкладышей | Локальные перегревы, ускоренный износ, снижение давления масла |

Производители двигателей всегда указывают в технической документации необходимость замены болтов на новые при каждой разборке узла. Экономия на крепеже многократно увеличивает стоимость последующего ремонта.

Последствия установки бывших в употреблении болтов

Повторное использование болтов крепления коренных и шатунных подшипников коленчатого вала является грубой технической ошибкой при сборке двигателя. Эти высоконагруженные крепежные элементы подвергаются пластической деформации (растяжению) в процессе первоначальной затяжки с требуемым моментом и углом доворота.

После снятия и последующей повторной затяжки бывших в употреблении болтов невозможно обеспечить расчетное усилие предварительного натяга, критически важное для надежной фиксации крышек коренных и шатунных подшипников. Это нарушает всю кинематику и силовую схему узла.

Ключевые негативные последствия:

- Потеря заданного момента затяжки: Растянутый болт уже достиг предела текучести. При повторной затяжке он не создает требуемого усилия предварительного натяга ("не держит момент"). Это приводит к ослаблению соединения под действием рабочих нагрузок.

- Ускоренное усталостное разрушение: Металл болта, подвергшийся пластической деформации, имеет измененную кристаллическую структуру и значительно сниженный ресурс на усталость. Высокочастотные знакопеременные нагрузки в двигателе быстро вызывают образование микротрещин и последующий обрыв болта.

- Неравномерная нагрузка на вкладыши: Ослабление или неравномерность затяжки болтов крышек приводят к нарушению геометрии постелей подшипников. Это вызывает локальные перекосы вкладышей, их неравномерный износ, задиры на шейках коленвала и нарушение масляного клина.

- Проворачивание вкладышей: Наиболее опасное следствие. Ослабленное соединение не удерживает вкладыш от проворачивания вместе с коленчатым валом в постели. Это мгновенно приводит к заклиниванию двигателя, тяжелым повреждениям коленвала, шатунов, блока цилиндров и других дорогостоящих компонентов.

- Полное разрушение двигателя: Обрыв болта или проворачивание вкладыша часто вызывает катастрофические последствия: разрушение шатуна, пробой блока цилиндров, выход из строя коленчатого вала. Ремонт в таких случаях обычно экономически нецелесообразен.

Экономия на новых болтах или игнорирование требования их одноразового использования неизбежно ведет к значительным финансовым потерям из-за необходимости дорогостоящего капитального ремонта или полной замены двигателя. Использование только новых, рекомендованных производителем болтов с точным соблюдением момента и угла затяжки - абсолютно обязательное условие надежной работы двигателя.

Диагностика масляного голодания из-за ошибок затяжки

Неправильный момент затяжки коренных или шатунных вкладышей напрямую провоцирует масляное голодание. При недостаточной затяжке нарушается геометрия постелей, что ведет к чрезмерным зазорам и утечке масла через них. Избыточное усилие деформирует вкладыши и шейки коленвала, блокируя каналы подачи смазки.

Критичным последствием становится падение давления в системе из-за неэффективного удержания масляного клина. Это вызывает сухое трение, задиры на поверхностях, ускоренный износ и перегрев деталей. Диагностика требует комплексной проверки параметров двигателя и состояния узлов.

Методы выявления проблемы

- Контроль давления масла: Датчик фиксирует устойчивое снижение показателей на всех режимах работы, особенно под нагрузкой.

- Анализ шумов: Появление стуков или гулкого постукивания из нижней части блока (область коленвала) при прогреве и на холостых оборотах.

- Визуальный осмотр: При разборке наблюдаются:

- Локальные задиры на вкладышах и шейках коленчатого вала

- Асимметричный износ рабочих поверхностей

- Наличие металлической стружки в поддоне и масляном фильтре

| Симптом | Следствие ошибки затяжки |

|---|---|

| Загорание лампы давления масла | Утечка масла через увеличенные зазоры |

| Синий дым выхлопа | Попадание масла в камеру сгорания из-за износа сальников |

| Падение мощности | Повышенное сопротивление вращению коленвала |

Важно! После замены вкладышей обязательна проверка момента затяжки динамометрическим ключом с соблюдением схемы и шага (обычно в несколько подходов). Пренебрежение процедурой гарантирует повторение разрушительных последствий масляного голодания.

Классические признаки проворота вкладышей

Основным и наиболее характерным индикатором проворота вкладыша коленчатого вала является внезапное появление сильного металлического стука или гула из нижней части блока цилиндров. Этот звук резко отличается от обычных шумов двигателя по громкости и тональности, часто меняет интенсивность при изменении оборотов и обычно не исчезает после прогрева.

Сразу после проворота вкладыша двигатель испытывает катастрофическую потерю давления масла, что фиксируется стрелкой или лампой аварийного давления на приборной панели. Одновременно с этим возникает сильная вибрация, передающаяся на кузов, а работа мотора становится крайне неустойчивой – возможны попытки самопроизвольной остановки, троение или полный отказ запускаться при последующих попытках.

Дополнительные подтверждающие симптомы:

- Задиры на шейках коленвала и зеркале вкладыша: Визуальный осмотр после разборки выявляет глубокие продольные риски, следы перегрева (потемнение металла) и возможное отслоение антифрикционного слоя.

- Наличие металлической стружки в масле и фильтре: Магниты пробки картера и фильтр содержат обильную металлическую взвесь и крупные частицы баббита.

- Закусывание коленчатого вала: Вал проворачивается с огромным усилием или полностью заклинивает из-за деформации и задиров в постелях.

- Видимый сдвиг или разрушение вкладыша: При вскрытии обнаруживается, что вкладыш смещен относительно своего посадочного места, развернут, имеет отогнутые или разрушенные замки ("усаживающие усы"), или полностью разрушен.

| Ключевой признак | Характер проявления |

| Громкий металлический стук/гудение | Резкий, низкочастотный, из картера, зависит от оборотов |

| Падение давления масла | Аварийная лампа/стрелка на "нуле" сразу после появления стука |

| Сильная вибрация | Дребезжание кузова, тряска руля/рычага КПП |

Структурные повреждения крышек при перетяжке

Превышение регламентированного момента затяжки болтов крышек коренных или шатунных подшипников создаёт критическую нагрузку на их конструкцию. Крышки, особенно чугунные или алюминиевые, не обладают бесконечной прочностью и рассчитаны на строго определённый диапазон усилий крепления.

При перетяжке в материале крышек возникают локальные напряжения, значительно превышающие предел текучести. Это приводит к необратимым деформациям в зонах контакта с болтами (шайбами) и гнёздами блока цилиндров или шатуна, нарушая геометрию посадочных поверхностей и соосность отверстий.

Последствия перетяжки для крышек

- Прогиб посадочных поверхностей: Искривление плоскости сопряжения крышки с блоком/шатуном, ведущее к нарушению формы расточки под вкладыш и потере необходимого натяга.

- Микротрещины в зонах концентрации напряжений: Образование трещин вокруг болтовых отверстий, в углах и переходах сечений, прогрессирующих под действием вибраций и тепловых циклов.

- Усталостное разрушение: Снижение ресурса из-за циклических нагрузок; крышка с начальными повреждениями от перетяжки может разрушиться в процессе работы двигателя.

- Нарушение соосности постелей: Деформация приводит к смещению осей отверстий в блоке и крышке, вызывая эксцентриситет шейки коленвала во вкладышах и их ускоренный износ.

Важно: Повреждённые перетяжкой крышки не подлежат ремонту (риск внезапного разрушения) и требуют обязательной замены вместе с новым комплектом крепёжных болтов, так как последние также подвергаются недопустимому растяжению.

Температурная деформация коленвала при неправильном зазоре

Неправильный зазор в подшипниках скольжения напрямую провоцирует критическую температурную деформацию коленчатого вала. При недостаточном зазоре масляная пленка не формируется должным образом, что резко увеличивает трение и локальный нагрев металла до 150-200°C и выше. Коленвал, выполненный из термоупрочненной стали, неравномерно расширяется в зонах контакта с вкладышами.

Избыточный зазор также опасен: ударные нагрузки при работе двигателя вызывают вибрации, приводящие к микросколам антифрикционного слоя вкладышей. Частицы износа забивают масляные каналы, ухудшая смазку и создавая очаги перегрева. Температурные напряжения в шейках вала превышают расчетные значения, деформируя геометрию опорных поверхностей.

Ключевые последствия деформации

- Заклинивание коленвала при прогреве из-за теплового расширения в зонах с минимальным зазором

- Образование задиров на рабочих поверхностях шеек и вкладышей

- Разрушение противовесов и коренных опор блока цилиндров

| Тип зазора | Температурный эффект | Долгосрочные последствия |

|---|---|---|

| Меньше нормы | Мгновенный перегрев шеек | Проворот вкладышей, расплавление баббита |

| Больше нормы | Ударный нагрев от вибраций | Трещины в коленвале, разрушение постелей |

Критически важно соблюдать номинальные зазоры, указанные производителем: для коренных подшипников обычно 0.02-0.05 мм, для шатунных – 0.01-0.03 мм. При прогреве двигателя тепловое расширение компенсируется точным зазором, обеспечивая стабильную толщину масляного клина. Отклонение всего на 0.01 мм увеличивает трение на 15-20%, запуская цепную реакцию разрушения.

Контроль тепловых зазоров микрометром после сборки

После фиксации крышек коренных и шатунных подшипников установленным моментом затяжки, обязательным этапом является проверка фактических тепловых зазоров микрометром. Эта операция подтверждает соответствие собранных узлов техническим допускам изготовителя, исключая риски недостаточного или избыточного натяга.

Контроль выполняется через масляные каналы или специальные технологические отверстия в шейках коленчатого вала. Измерительные щупы микрометра последовательно вводятся между каждой шейкой вала и вкладышем по всей окружности, обеспечивая точное определение величины зазора в разных точках контакта.

Ключевые требования к процедуре

- Замеры производятся на чистых и сухих поверхностях без следов масла

- Коленвал проворачивается вручную для доступа ко всем зонам измерения

- Используется калиброванный микрометр с диапазоном, соответствующим номинальным зазорам (обычно 0.02–0.08 мм)

| Тип подшипника | Допустимый зазор (мм) | Риск при отклонении |

| Коренные вкладыши | 0.030–0.060 | Масляное голодание / перегрев |

| Шатунные вкладыши | 0.025–0.055 | Стук шатуна / задиры |

При несоответствии зазоров спецификациям требуется разборка узла для замены вкладышей на ремонтный размер или селективный подбор по группам. Повторная затяжка крепежа без коррекции толщины вкладышей недопустима – это приводит к пластической деформации рабочих слоев и ускоренному износу.

Роль момента затяжки в предотвращении вибраций двигателя

Корректный момент затяжки коренных и шатунных вкладышей критичен для минимизации паразитных колебаний коленчатого вала. При недостаточной затяжке между вкладышем и шейкой коленвала образуется люфт, вызывающий ударные нагрузки при изменении направления движения поршня. Эти микросмещения генерируют высокочастотную вибрацию, передающуюся на блок цилиндров и вспомогательные агрегаты.

Чрезмерное усилие затяжки не менее опасно: оно приводит к деформации постелей вкладышей и нарушению геометрии посадочных поверхностей. Искривлённые опоры коленвала создают дисбаланс вращающихся масс, провоцируя низкочастотную вибрацию. Равномерное распределение усилия по всем крепёжным точкам согласно спецификации производителя обеспечивает стабильную работу подшипников скольжения.

Ключевые механизмы влияния

- Контроль радиального зазора: Точная затяжка поддерживает оптимальный масляный клин, демпфирующий рывки коленвала при перекладке шатунов.

- Снижение резонансных явлений: Правильное усилие болтов предотвращает локальные деформации блока, исключая возникновение резонансных частот.

- Стабилизация шатунных групп: Равномерная фиксация крышек шатунов синхронизирует движение поршневой группы, компенсируя инерционные силы.

| Ошибка затяжки | Тип вибрации | Последствия |

|---|---|---|

| Недостаточная | Высокочастотная (до 2 кГц) | Ускоренный износ шеек, стуки, разрушение антифрикционного слоя |

| Превышенная | Низкочастотная (100-500 Гц) | Деформация постелей, задиры, перегрев вкладышей |

Работа системы смазки при идеальном моменте

При точном соблюдении регламентного момента затяжки коренных и шатунных вкладышей обеспечивается расчетная геометрия узла трения: вкладыш плотно прилегает к постели коленчатого вала без перекосов, а зазор между шейкой вала и вкладышем остается равномерным по всей окружности. Это создает условия для формирования стабильного масляного клина – тонкой гидродинамической пленки, разделяющей трущиеся поверхности под давлением.

Идеальный зазор, поддерживаемый правильной затяжкой, позволяет маслу беспрепятственно циркулировать по каналам системы смазки. Масляный насос эффективно нагнетает смазку в магистраль, обеспечивая своевременное поступление необходимого объема масла к шейкам коленвала. Давление в системе остается стабильным, исключая как масляное голодание, так и избыточное гидравлическое сопротивление.

Ключевые эффекты корректной затяжки:

- Оптимальная подача смазки: Масло равномерно распределяется по всей поверхности вкладыша, исключая локальные зоны сухого трения.

- Эффективный теплоотвод: Масляная плень максимально отводит тепло от трущихся пар, предотвращая перегрев и термическую деформацию.

- Стабильное давление: Поддержание проектного давления в системе (обычно 2-6 бар на прогретом двигателе) гарантирует смазку удаленных узлов.

- Защита от утечек: Герметичность соединения предотвращает выдавливание масла из рабочей зоны через торцы вкладыша.

- Минимизация износа: Отсутствие контакта металл-металл существенно замедляет износ шеек коленвала и вкладышей.

Последствия отклонения момента: При недостаточной затяжке возникает вибрация вкладыша, разрушение масляного клина, падение давления и ускоренный износ. Превышение момента ведет к деформации вкладыша, критическому сужению зазора, масляному голоданию, задирам и заклиниванию вала.

Ресурс вкладышей при соблюдении момента затяжки

Корректная затяжка коренных и шатунных вкладышей напрямую определяет их долговечность и стабильность работы узла. Соблюдение предписанного момента обеспечивает оптимальный натяг, предотвращающий критическое трение и деформацию рабочих поверхностей.

Отклонения от норм момента провоцируют два сценария: недостаточная затяжка ведет к вибрациям и ударным нагрузкам на антифрикционный слой, а чрезмерная – вызывает масляное голодание из-за деформации постелей и пережатия смазочных каналов. Оба случая катастрофически ускоряют износ.

Факторы влияния на ресурс

- Равномерность распределения нагрузки: Точный момент создает равномерный прижим вкладыша по всей площади шатунной/коренной шейки, исключая локальные перегревы.

- Целостность масляной пленки: Правильный зазор поддерживает гидродинамический режим смазки, снижая контакт металла с металлом до минимума.

- Сопротивление усталостным разрушениям: Равномерное давление предотвращает образование микротрещин в антифрикционном слое и стальной основе вкладыша.

Регулярный контроль момента при обслуживании (особенно после капремонта) – ключевое условие достижения заявленного производителем ресурса. Пренебрежение этой процедурой сокращает срок службы вкладышей на 40-60% даже при использовании качественного моторного масла.

Модификации двигателя и коррекция момента затяжки

Любые изменения конструкции двигателя, такие как установка форсированных коленчатых валов, облегченных шатунов или использование альтернативных материалов вкладышей, напрямую влияют на требуемый момент затяжки. Увеличение мощности или оборотов создает повышенные нагрузки на узлы трения, что требует пересмотра параметров затяжки для сохранения стабильности масляного клина и геометрии постелей.

Применение вкладышей с антифрикционными покрытиями (например, тефлоном или керамикой) или установка коленвала с измененной шероховатостью шеек также диктует необходимость корректировки момента. Несоблюдение спецификаций производителя модифицированных компонентов приводит к локальным перегревам, деформации посадочных мест или ускоренному износу из-за нарушения проектного натяга.

Ключевые аспекты коррекции

Корректировка момента осуществляется по трем направлениям:

- Тип модификации:

- Турбирование/наддув: увеличение момента на 5-10% для шатунных вкладышей

- Расточка блока: обязательная проверка высоты вкладышей микрометром

- Установка коленвала с азотированием: снижение момента на 3-7%

- Этапы контроля:

- Замер фактической высоты вкладышей после запрессовки

- Проверка момента проворачивания коленвала динамометрическим ключом

- Повторная протяжка после 500-1000 км пробега

| Тип покрытия вкладышей | Коррекция момента затяжки | Риски при нарушении |

|---|---|---|

| Баббит (стандарт) | ±0% (ориентир на мануал) | Выкрашивание при недотяге |

| Молибденовое напыление | +8-12% | Микротрещины в перетянутых крышках |

| Полимерные композиты | -5-7% | Смещение вкладыша при недостатке натяга |

Для двигателей с сухим картером или индивидуальными шатунными крышками из титана применяют многоэтапную затяжку с контролем угла доворота. Критично использование калиброванного инструмента: динамометрические ключи с погрешностью ≤2% и цифровые индикаторы для измерения деформации болтов при их повторном использовании.

Ручная затяжка против пневматического инструмента

Ручная затяжка с использованием динамометрического ключа гарантирует точное соблюдение момента, указанного производителем. Механик контролирует каждый этап: предварительную затяжку, финальный момент и угол доворота, что критично для равномерного распределения нагрузки на вкладыши. Такой метод минимизирует риск перекоса постелей коленвала из-за человеческой чувствительности к сопротивлению резьбы.

Пневматические гайковёрты обеспечивают скорость и снижают физическую нагрузку, но требуют обязательной калибровки по динамометру. Даже профессиональные инструменты с регулятором давления склонны к "перетяжке" из-за инерции вращающей массы и колебаний давления воздуха. Это провоцирует деформацию вкладышей, выдавливание смазки и ускоренный износ шеек коленвала.

Ключевые риски при выборе метода

- Погрешность момента: ручной ключ – ±3%, пневмоинструмент – до ±25% без регулярной поверки

- Контроль угла доворота: ручной метод позволяет точно соблюсти градус, пневматика часто игнорирует этот этап

- Стабильность нагрузки: неравномерная затяжка пневмоинструментом вызывает локальные напряжения в постелях

| Параметр | Ручная затяжка | Пневмоинструмент |

|---|---|---|

| Точность момента | Высокая | Средняя/Низкая |

| Скорость операции | Низкая | Высокая |

| Риск повреждения вкладышей | Минимальный | Критичный при ошибках настройки |

Оптимальная практика: комбинированный подход. Предварительная затяжка пневмоинструментом с последующим контролем динамометрическим ключом и доворотом угломером. Финишные операции всегда выполнять вручную – это исключает разнос контактных поверхностей вкладышей при запуске ДВС.

Калибровка динамометрического ключа: сроки и методика

Точность показаний динамометрического ключа критична для соблюдения момента затяжки вкладышей, так как отклонения ведут к ускоренному износу, провороту вкладышей или деформации посадочных мест. Регулярная калибровка исключает погрешности, вызванные механическим износом, температурными воздействиями или ударными нагрузками при эксплуатации.

Периодичность калибровки определяется интенсивностью использования: при ежедневной работе проверка выполняется каждые 5 000 циклов или раз в 6 месяцев, для разового применения – перед ответственными работами. Производители и отраслевые стандарты (например, ISO 6789) устанавливают минимальные требования, но условия эксплуатации могут требовать более частой поверки.

Методика калибровки

- Фиксация ключа: Инструмент закрепляют в калибровочной установке с адаптером, исключающим боковые нагрузки.

- Приложение эталонного усилия: Используют прецизионные грузы через рычажную систему или сервопривод с датчиком силы класса точности 0.5% и выше.

- Сравнение показаний: Значения момента на ключе сверяют с эталонным в 3-5 точках диапазона (20%, 50%, 100% шкалы).

- Корректировка: При отклонениях >3% выполняют юстировку механизма (для ключей с регулировкой) или составляют таблицу поправок.

- Документирование: Результаты заносят в журнал с указанием даты, значений погрешности и серийного номера инструмента.

| Тип ключа | Рекомендуемый интервал | Допустимая погрешность |

|---|---|---|

| Щелчковый | 5 000 циклов / 6 мес. | ±4% |

| Стрелочный | 2 500 циклов / 3 мес. | ±3% |

| Электронный | 10 000 циклов / 12 мес. | ±1% |

Важно: Калибровка требует аккредитованного оборудования. После ремонта или ударных воздействий внеплановая проверка обязательна независимо от сроков. Несертифицированные ключи не гарантируют сохранность ресурса двигателя.

Типичные ошибки при затяжке вкладышей новичками

Неправильная затяжка коренных и шатунных вкладышей критична для ресурса двигателя. Ошибки на этом этапе приводят к ускоренному износу, провороту вкладышей или полному заклиниванию коленвала.

Основные проблемы возникают из-за непонимания технологии процесса и пренебрежения инструкциями. Разберем ключевые промахи, характерные для начинающих мотористов.

Распространенные нарушения технологии

- Игнорирование динамометрического ключа - затяжка "на глаз" или обычным ключом вызывает недотяжку (вибрация, стук) или перетяжку (деформация постелей, задиры).

- Нарушение последовательности затяжки - несоблюдение схемы крепления крышек (от центра к краям) провоцирует коробление посадочных мест.

- Загрязнение резьбы и поверхностей - остатки масла, стружки или грязи под крышками/болтами искажают усилие притяжки.

Критические ошибки при подготовке

- Неправильная установка вкладышей - перепутаны верхние/нижние половинки или масляные каналы не совмещены с отверстиями в постели.

- Использование старых болтов - крепеж с вытянутой резьбой или микротрещинами не обеспечивает расчетное усилие.

- Отсутствие контроля зазора - отказ от проверки калибровочной проволокой или индикатором после затяжки.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Затяжка без смазки резьбы | Ложные показания динамометрического ключа | Использование моторного масла или микропасты |

| Повторное использование одноразовых болтов | Обрыв крепежа под нагрузкой | Обязательная замена болтов с анкерным усилием |

| Неочищенные шейки коленвала | Локальный перегрев и расплавление вкладыша | Полировка шеек и проверка шероховатости |

Профессиональные секреты точной затяжки

Ключевым фактором долговечности коленчатого вала и всего кривошипно-шатунного механизма является соблюдение номинальных значений момента и угла затяжки крепежных элементов коренных и шатунных подшипников. Отклонение от спецификаций производителя даже на 5-10% ведет к катастрофическим последствиям: деформации постелей, провороту вкладышей или ускоренному износу шеек коленвала из-за нарушения масляного клина.

Использование исключительно калиброванного динамометрического ключа с предварительной проверкой его погрешности – абсолютная необходимость. Затяжка "на глаз" или устаревшим инструментом гарантированно приводит к нарушению геометрии постелей и неравномерному распределению нагрузок на вкладыш, что резко снижает ресурс узла.

Критические аспекты технологии

Профессионалы акцентируют внимание на трех фундаментальных правилах:

- Чистота резьбы и посадочных поверхностей – малейшие загрязнения или забоины искажают реальное усилие затяжки. Резьбу очищают щеткой и продувают сжатым воздухом, а гайки/болты смазывают моторным маслом (если иное не указано производителем).

- Строгая последовательность затяжки – схема (обычно от центра к краям) и количество этапов указаны в мануале. Каждый шаг уменьшает риск перекоса крышки и обеспечивает равномерный контакт.

- Контроль угла доворота – для болтов с упругой деформацией (например, TTY) момент служит лишь для "прихвата", а основной зажим создается точным доворотом на указанный угол (60°, 90° и т.д.). Игнорирование угла – частая причина ослабления соединения.

Типичные ошибки при сборке:

| Ошибка | Последствие |

|---|---|

| Повторное использование одноразовых болтов | Недотяг из-за остаточной деформации, обрыв резьбы |

| Затяжка без градуирования ключа | Превышение момента >20%, разрушение постели |

| Неправильная установка вкладыша | Задиры из-за перекрытия масляных каналов |

Финишный контроль обязателен: коленвал должен вращаться от усилия одной руки без заеданий. Любая "тяжесть" хода сигнализирует о перекосе или превышении момента. Дополнительно проверяют осевой люфт вала щупом – отклонение от нормы указывает на ошибку при затяжке коренных крышек.

Проверка момента после обкатки двигателя

После завершения обкатки двигателя обязательной процедурой является повторная проверка момента затяжки коренных и шатунных вкладышей. Эта операция обусловлена тем, что в процессе приработки новых деталей происходит их естественное уплотнение и усадка, что может привести к ослаблению крепежных элементов.

Пренебрежение контролем момента затяжки после обкатки чревато критическими последствиями: нарушение геометрии постелей коленвала, проворот вкладышей, масляное голодание и, как итог, заклинивание двигателя. Поэтому проверка выполняется в строгом соответствии с технической документацией производителя на прогретом двигателе с использованием откалиброванного динамометрического ключа.

Ключевые этапы процедуры

- Прогрев двигателя до рабочей температуры (80-90°C) для обеспечения равномерного теплового расширения компонентов.

- Последовательное ослабление и затяжка каждого болта/гайки крепления крышек с контролем момента:

- Шатунные болты: поочередно для каждого цилиндра

- Коренные крышки: от центральных к крайним

- Контроль угла доворота (при наличии требования в спецификации), особенно для болтов с пластической деформацией.

| Параметр | Коренные вкладыши | Шатунные вкладыши |

|---|---|---|

| Точность измерения | ±2% от номинала | ±3% от номинала |

| Риск при недотяжке | Вибрация коленвала, усталостный излом | Деформация шатуна, задиры шейки |

Важно: При обнаружении болтов, не достигших указанного момента при довороте на нормированный угол, требуется их обязательная замена. Повторное использование таких крепежных элементов недопустимо из-за риска усталостного разрушения.

Учет спецификации производителя двигателя

Каждый двигатель имеет уникальные инженерные расчеты, где момент затяжки коренных и шатунных вкладышей строго регламентирован производителем. Эти значения учитывают материал блока цилиндров, характеристики болтов, конструктивные особенности кривошипно-шатунного механизма и тепловые расширения деталей. Отклонение от заданных параметров нарушает проектные нагрузки, что провоцирует ускоренный износ или деформацию компонентов.

Спецификация определяет не только величину момента, но и последовательность, количество этапов затяжки, необходимость применения смазки на резьбу и шейки болтов. Игнорирование этих требований (например, использование универсальных таблиц вместо мануала) приводит к локальным перегрузкам постелей коленвала, нарушению геометрии шатунных шеек или выдавливанию антифрикционного слоя вкладышей.

Ключевые аспекты применения спецификации

При выполнении работ обязательно учитывайте:

- Тип смазки: Сухие, масляные или графитовые болты требуют разных моментов затяжки.

- Калибровка инструмента: Динамометрический ключ должен проходить регулярную поверку.

- Угловой метод: Для многих современных двигателей этап доворота на указанный угол критичен для правильного натяга.

| Параметр | Последствия нарушения |

|---|---|

| Превышение момента | Деформация постелей, заклинивание коленвала, обрыв болтов |

| Недостаточный момент | Сдвиг вкладышей, стук, масляное голодание, разрушение шеек |

| Ошибка в последовательности | Перекос коренных опор, биение коленвала, вибрации |

Для сложных случаев (капремонт с расточкой блока, установка нештатных вкладышей) производитель может корректировать спецификацию – такие данные указываются в технических бюллетенях или дополнениях к руководству. Применение "примерных" значений недопустимо даже для временного ремонта.

Последствия игнорирования регламентных моментов затяжки

Неправильная затяжка коренных и шатунных вкладышей провоцирует ускоренный износ трущихся поверхностей коленчатого вала и самих вкладышей из-за нарушения стабильности масляного клина. Слишком слабое усилие приводит к вибрации и перемещению вкладышей, вызывая задиры и локальные перегревы, тогда как чрезмерная затяжка деформирует посадочные места, нарушает геометрию вала и блокирует нормальную циркуляцию смазки.

Отклонение от регламентных значений момента и угла затяжки резко повышает риск проворота вкладышей, что сопровождается мгновенным заклиниванием двигателя и необходимостью капитального ремонта. Параллельно возникает хроническое масляное голодание узлов трения из-за неконтролируемого изменения зазоров, ускоряющее разрушение шатунных шеек и коренных опор даже при своевременной замене масла.

Критичные нарушения и их последствия

Ключевые риски при нарушении технологии затяжки:

- Деформация постелей блока цилиндров – возникает при перетяжке, требует дорогостоящей расточки или замены блока.

- Ускоренный износ коленвала – биение и дисбаланс из-за неравномерного прилегания вкладышей.

- Падение давления масла – увеличенные зазоры не удерживают нужное давление в системе смазки.

| Ошибка при затяжке | Непосредственное следствие |

| Недостаточный момент | Стук вкладышей, ударные нагрузки на вал, трещины шатунов |

| Превышение момента | Разрушение антифрикционного слоя, заедание коленвала |

| Нарушение последовательности | Перекос постелей, локальные напряжения, коробление вала |

Игнорирование цикличности подтяжки (например, после обкатки) ведет к постепенному раскручиванию крепежа, что маскируется под "нормальный" шум работы двигателя до момента критического отказа. Систематическое несоблюдение регламента гарантированно сокращает ресурс кривошипно-шатунного механизма на 40-60% даже при использовании оригинальных запчастей.

Список источников

При подготовке материалов о моменте затяжки коренных и шатунных вкладышей двигателя использовались специализированные технические издания и нормативная документация. Эти параметры критически влияют на ресурс силового агрегата и требуют точных данных от производителей.

Основой для разработки рекомендаций послужили официальные руководства по ремонту, инженерные справочники и отраслевые стандарты. Все указанные источники содержат детальные спецификации по усилию затяжки, последовательности операций и применяемым инструментам для различных типов ДВС.

Техническая литература и стандарты

- Официальные руководства по ремонту двигателей от автопроизводителей (Volkswagen, Toyota, GM)

- Справочник "Двигатели внутреннего сгорания" под ред. А.И. Орлина

- ГОСТ Р ИСО 5393-2016 "Инструмент для сборки резьбовых соединений. Динамометрические ключи"

- SAE J1349 "Требования к сборке критичных соединений ДВС"

- Монография "Теория и расчет автотракторных двигателей" В.И. Крылова

- Технические бюллетени производителей вкладышей (Mahle, Glyco, Federal-Mogul)

- Руководство по эксплуатации динамометрического оборудования (Norbar, Gedore)