Моменты затяжки болтов для литых и штампованных дисков

Статья обновлена: 28.02.2026

Правильная затяжка колесных болтов критична для безопасности движения и долговечности автомобиля. Недостаточный момент ослабляет крепление колеса, создавая риск отрыва диска при движении.

Превышение рекомендованных значений деформирует посадочные места литых дисков и повреждает резьбу штампованных. Производители четко регламентируют величины крутящего момента для каждого типа дисков и модели автомобиля.

Игнорирование этих требований приводит к катастрофическим последствиям. Строгое соблюдение установленных параметров затяжки является обязательным условием эксплуатации транспортного средства.

Где найти рекомендуемый момент затяжки для конкретной модели автомобиля

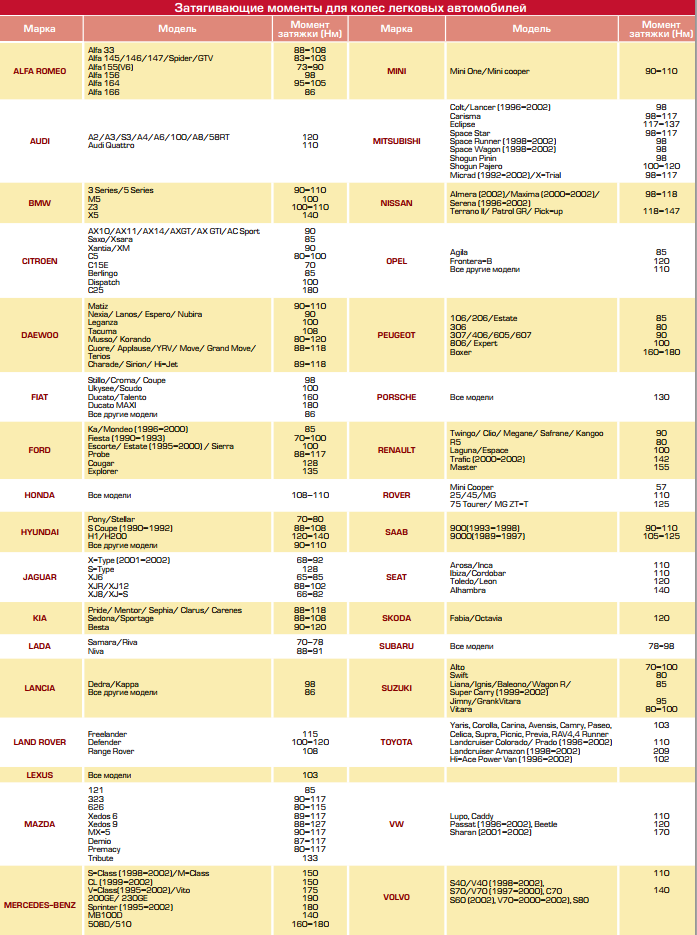

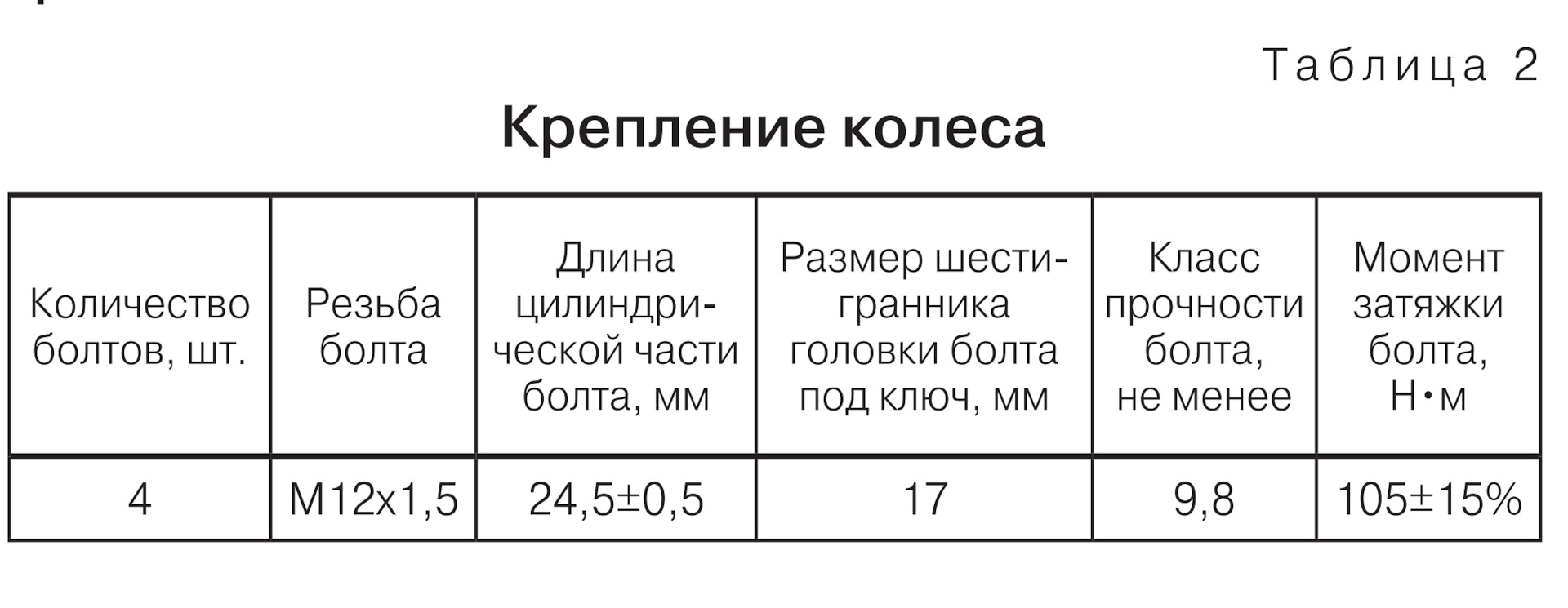

Основным источником точной информации служит официальная документация производителя автомобиля. Обязательно проверяйте руководство по эксплуатации (мануал) для вашей конкретной модели, года выпуска и типа двигателя. Данные могут отличаться даже в пределах одного модельного ряда.

Производители указывают значения момента затяжки в специальном разделе руководства, посвященном техническому обслуживанию, замене колес или шин. Ищите разделы с названиями "Технические данные", "Моменты затяжки резьбовых соединений" или "Замена колеса". Уделяйте внимание примечаниям, касающимся типа диска (литой/штампованный), так как требования иногда различаются.

Альтернативные надежные источники информации

- Официальные дилерские сервисы: Специалисты дилерских центров имеют прямой доступ к актуальным техническим базам данных производителя (например, через системы типа WIS для Mercedes, TIS для BMW, ElsaPro для VAG).

- Официальные сайты производителей дисков: Крупные бренды (BBS, ATS, Ronal) часто публикуют рекомендации по монтажу и затяжке для своих продуктов в технических разделах сайта или монтажных инструкциях.

- Электронные каталоги автозапчастей: Платформы крупных поставщиков (например, TecDoc) содержат спецификации, включая моменты затяжки, при подборе дисков по VIN или модели авто.

- Профессиональные ремонтные базы данных (платные): Сервисы вроде Autodata, Mitchell On-Demand, AllData предоставляют детальные спецификации для мастерских.

Важно: Избегайте использования общих таблиц "на все авто" из непроверенных интернет-источников или "советов" на форумах. Неправильный момент затяжки может привести к деформации диска, отрыву колеса или ослаблению болтов во время движения.

Основные отличия в моментах для стальных штамповок и легкосплавных литых дисков

.jpg)

Стальные штампованные диски требуют более высокого момента затяжки по сравнению с легкосплавными литыми дисками. Это обусловлено физическими свойствами материалов: сталь обладает большей пластичностью и устойчивостью к деформации, тогда как легкие сплавы более хрупкие и склонны к растрескиванию при избыточном напряжении. Типичное значение для стальных дисков на 20-30% превышает момент для литых аналогов при одинаковом диаметре крепежа.

Превышение рекомендованного момента на легкосплавных дисках критически опасно – оно приводит к необратимым повреждениям: трещинам в области крепежных отверстий, деформации посадочных колодцев или скрытым напряжениям в структуре материала. Для стальных дисков основной риск недостаточной затяжки – самоотвинчивание болтов при эксплуатации, хотя перетяжка также недопустима из-за риска срыва резьбы или коробления диска.

Сравнительные характеристики

| Критерий | Стальные штампованные диски | Легкосплавные литые диски |

|---|---|---|

| Типовой момент затяжки | 110–130 Н·м (для легковых авто) | 90–110 Н·м (для легковых авто) |

| Чувствительность к перетяжке | Умеренная (деформация диска/срыв резьбы) | Высокая (трещины, разрушение структуры) |

| Ключевой риск при ошибке | Ослабление крепления → отрыв колеса | Катастрофическое разрушение диска |

| Влияние на крепеж | Требует периодического контроля натяга | Обязательна точная калибровка динамометрическим ключом |

- Стальные диски допускают небольшое отклонение момента (±10 Н·м) благодаря пластичности металла.

- Литые диски требуют строгого соблюдения паспортных значений без допусков – погрешность более 5 Н·м нежелательна.

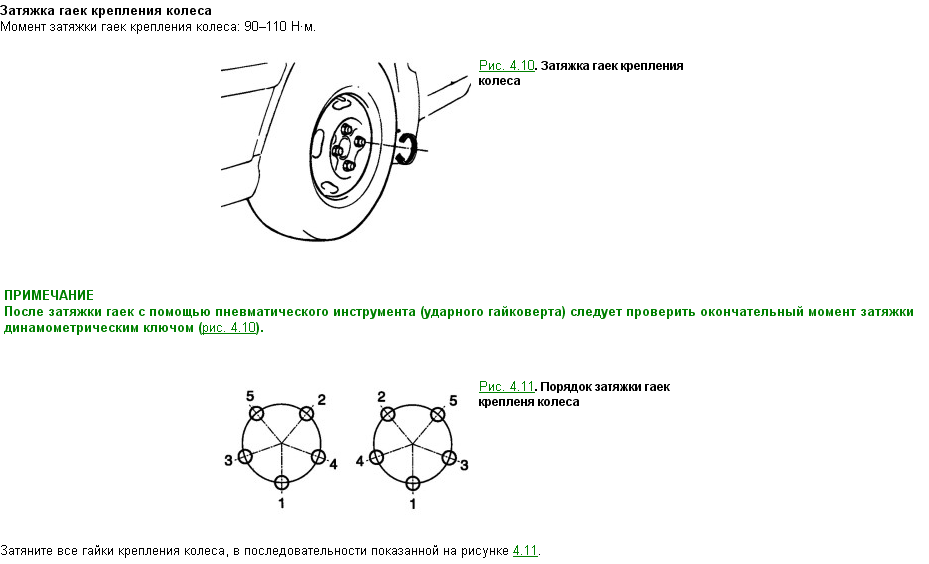

Правильная последовательность затяжки болтов (схема "крест-накрест")

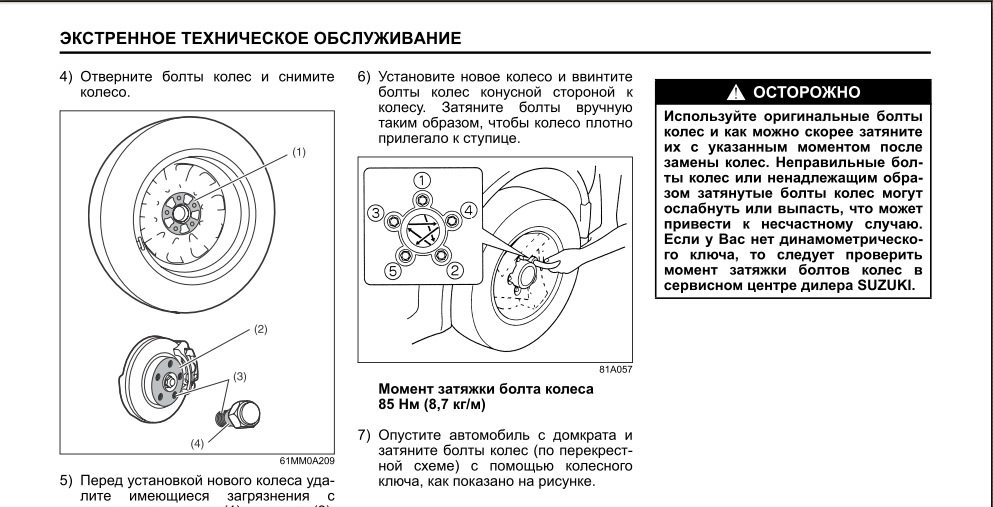

Ключевой принцип равномерной посадки диска на ступицу заключается в последовательной затяжке болтов или гаек по диагонали. Эта схема, известная как "крест-накрест" или "звезда", минимизирует перекосы и гарантирует равномерное распределение усилия по всему посадочному контуру диска. Применение иного порядка может привести к деформации диска, биению колеса и повреждению резьбы.

Процесс осуществляется в несколько этапов: начальная "притяжка" диска к ступице с небольшим усилием для выравнивания, а затем окончательная затяжка до требуемого момента. Использование динамометрического ключа строго обязательно на финальной стадии для соблюдения точных значений момента, указанных производителем транспортного средства.

Пошаговый алгоритм затяжки

Последовательность зависит от количества крепежных элементов:

- 4 болта/гайки: Начинайте с любого болта (условно №1). Следующим затягивайте болт, расположенный строго напротив (диагонально, №3). Затем переходите к болту, соседнему с первым (№2), и завершайте его диагональным противоположным (№4). Схема: 1 → 3 → 2 → 4.

- 5 болтов/гаек: Выберите стартовый болт (№1). Далее затягивайте не ближайший соседний, а каждый последующий через один от предыдущего, двигаясь "звездой". Оптимальный путь: 1 → 3 → 5 → 2 → 4. Альтернатива: 1 → 4 → 2 → 5 → 3. Главное – избегать последовательного закручивания по или против часовой стрелки.

- 6 болтов/гаек: Работайте по диагонали, мысленно разделив круг на пары противоположных болтов. Схема: 1 → 4 → 2 → 5 → 3 → 6. Возможен вариант 1 → 5 → 3 → 6 → 2 → 4. Критично чередовать противоположные стороны.

Важные уточнения:

- Всегда выполняйте минимум два прохода. Первый проход – предварительная затяжка на ~50% от конечного момента для центровки диска. Второй проход – окончательная затяжка до полного регламентированного момента тем же диагональным порядком.

- После пробега 50-100 км обязательно перепроверьте момент затяжки всех болтов/гаек холодного колеса указанной схемой.

- Схема универсальна и применяется одинаково для литых (легкосплавных) и штампованных (стальных) дисков. Различия касаются только величины момента затяжки (обычно ниже для легкосплавных дисков).

| Кол-во болтов | Пример схемы 1-го прохода | Пример схемы 2-го прохода |

|---|---|---|

| 4 | 1 → 3 → 2 → 4 (50% момента) | 1 → 3 → 2 → 4 (100% момента) |

| 5 | 1 → 3 → 5 → 2 → 4 (50% момента) | 1 → 3 → 5 → 2 → 4 (100% момента) |

| 6 | 1 → 4 → 2 → 5 → 3 → 6 (50% момента) | 1 → 4 → 2 → 5 → 3 → 6 (100% момента) |

Обязательное использование динамометрического ключа и его калибровка

Применение динамометрического ключа – критически важный этап затяжки колесных болтов для любых типов дисков. Ручной затяжкой "на глаз" невозможно достичь равномерного распределения усилия, что провоцирует деформацию диска, коробление тормозного ротора или самоотвинчивание колеса в движении. Динамометрический ключ гарантирует соблюдение точных значений момента, указанных производителем автомобиля для конкретного типа диска.

Игнорирование калибровки инструмента сводит на нет его преимущества. Пружинный механизм ключа со временем теряет точность из-за естественного износа, падений или перегрузок. Регулярная поверка в аккредитованных центрах (не реже 1 раза в год или после 5000 циклов затяжки) подтверждает соответствие шкалы ключа эталонным значениям. Хранение в нулевом положении снижает риск сбоя калибровки.

Правила эксплуатации и обслуживания

Технология затяжки:

- Используйте крестообразную схему (для 5 болтов: 1-3-5-2-4) для равномерного прижима диска.

- Выполняйте затяжку в 2-3 этапа с постепенным увеличением момента до целевого значения.

- Не применяйте удлинители рукоятки – это нарушает калибровку и создает избыточное усилие.

Контроль калибровки:

| Признак неисправности | Последствия | Действия |

|---|---|---|

| Щелчок срабатывает раньше установленного значения | Недотяжка болтов, риск отрыва колеса | Немедленная поверка ключа |

| Щелчок отсутствует при достижении шкалы | Перетяжка, деформация диска или срыв резьбы | Прекратить использование, отдать на диагностику |

| Видимые повреждения корпуса или шкалы | Некорректные показания | Замена инструмента |

После каждой регулировки сохраняйте акт калибровки – это документальное подтверждение точности измерений. Для электронных ключей обязательна замена батарей перед ответственными работами. Храните инструмент в сухом месте в заводском кейсе с выставленным на "0" усилием.

Запрет на использование ударных гайковеров для окончательной затяжки

Применение ударных (пневматических или электрических) гайковеров для финальной затяжки колесных болтов или гаек категорически недопустимо как для литых, так и для штампованных дисков. Основная причина этого запрета кроется в принципе работы такого инструмента: он создает серию мощных, коротких ударных импульсов для вращения крепежа.

Такой ударный механизм не способен обеспечить точный и контролируемый момент затяжки. Фактический момент, прикладываемый к болту/гайке, значительно превышает показания встроенного регулятора (если он есть) из-за инерции вращающихся масс и пиковых нагрузок в момент удара. Это приводит к перетяжке, которая является критически опасной.

Риски перетяжки при использовании ударного гайковера:

- Повреждение резьбы болтов/шпилек и гаек: Перетяжка вызывает пластическую деформацию и срыв резьбы, ослабляя соединение или делая разборку невозможной.

- Деформация диска (особенно актуально для штампованных): Чрезмерное усилие может погнуть посадочный фланец штампованного диска, нарушив плоскость прилегания к ступице и вызвав биение колеса.

- Растрескивание диска (особенно критично для литых): Хрупкая природа алюминиевых сплавов литых дисков делает их крайне уязвимыми к перетяжке. Возникающие напряжения могут привести к образованию микротрещин в зоне отверстий под болты, которые со временем разрастаются, что чревато внезапным разрушением диска в движении.

- Ослабление затяжки: Парадоксально, но перетянутые болты/гайки, испытывающие напряжения за пределом текучести материала, могут со временем ослабнуть из-за усталости и деформации, что также ведет к потере колеса.

- Невозможность контроля: Ударный инструмент не дает оператору обратной связи по достигнутому усилию, в отличие от динамометрического ключа.

Правильная процедура затяжки

Для обеспечения надежности и безопасности окончательная затяжка колесных болтов/гаек ДОЛЖНА производиться исключительно с помощью откалиброванного динамометрического ключа. Ударный гайковер может использоваться только для предварительной (черновой) протяжки, когда крепеж наживляется вручную, а затем "докручивается" ударником до легкого контакта диска со ступицей, но без какого-либо значимого усилия затяжки.

Последовательность действий:

- Наживить все болты/гайки вручную.

- Использовать ударный гайковер на минимальном усилии только для того, чтобы плотно притянуть диск к ступице (крепеж затянут слабо, диск не "играет").

- Окончательно затянуть все болты/гайки только динамометрическим ключом, соблюдая правильную схему (крест-накрест или звездой) и строго заданный производителем автомобиля момент затяжки. Обязательно уточняйте момент в руководстве по эксплуатации авто или в спецификациях производителя дисков.

- После пробега 50-100 км необходимо повторно проверить момент затяжки все тем же динамометрическим ключом.

Ключевые различия в уязвимости:

| Характеристика | Штампованные диски (Сталь) | Литые диски (Алюминиевый сплав) |

|---|---|---|

| Основной риск при перетяжке ударником | Деформация посадочного фланца (вызывает биение) | Образование трещин в зоне отверстий (риск разрушения) |

| Чувствительность к моменту | Менее чувствительны к небольшому превышению момента, но перетяжка опасна | Крайне чувствительны к превышению момента, строгое соблюдение обязательно |

Игнорирование запрета на финальную затяжку ударным гайковером ставит под угрозу безопасность вождения из-за риска отрыва колеса или разрушения диска. Динамометрический ключ - единственный надежный инструмент для завершающего этапа.

Влияние состояния резьбы и пят контакта на качество затяжки

Состояние резьбы болтов и гаек напрямую определяет точность передачи крутящего момента и равномерность распределения нагрузки. Повреждения (срывы, заусенцы, коррозия) или загрязнения (песок, окалина, остатки герметика) создают ложное ощущение достижения требуемого момента при затяжке, снижая фактическое усилие на 20-40% и провоцируя самоотвинчивание. Неравномерная деформация резьбовых пар ведет к локальным перегрузкам и ускоренному разрушению соединения.

Поверхность пят контакта диска со ступицей и прижимной части колесного болта (или гайки) обязана быть чистой, ровной и свободной от коррозии. Наличие грязи, масла, сколов краски или ржавчины изменяет коэффициент трения, что искажает усилие затяжки: избыточное загрязнение снижает трение, создавая риск недотяжки, а задиры или корка окислов – увеличивают трение, маскируя перетяжку. Неровности поверхности нарушают параллельность сопрягаемых плоскостей, вызывая перекос болта и неравномерную нагрузку по окружности диска.

Ключевые риски и требования

Критические последствия нарушений:

- Недотяжка: Ослабление соединения при эксплуатации, биение колеса, поломка болтов.

- Перетяжка: Растяжение или срыв резьбы, деформация диска (особенно литого), усталостные трещины.

- Неравномерная затяжка: Искривление диска, нарушение балансировки, ускоренный износ ступичного подшипника.

Обязательные процедуры контроля:

- Визуальный осмотр резьбы на отсутствие дефектов и загрязнений перед установкой.

- Очистка резьбы болтов и отверстий в дисках металлической щеткой или специнструментом.

- Зачистка пят контакта на ступице и диске до чистого металла (без абразивов, меняющих геометрию).

- Применение умеренного количества графитовой смазки только на резьбу (не на пятно контакта!).

| Параметр | Нормальное состояние | Последствия нарушения |

|---|---|---|

| Резьба болта/гайки | Чистая, без повреждений, легкое ручное накручивание | Ложный момент затяжки, самоотвинчивание, скол резьбы |

| Пятно контакта ступицы | Ровная поверхность, отсутствие коррозии и посторонних частиц | Искажение усилия затяжки, перекос диска, ускоренный износ |

| Пятно контакта диска (литого/штамп.) | Гладкая зона под головкой болта, отсутствие краски/грязи | Снижение силы трения, неравномерная нагрузка на шпильки |

Критическая ошибка: смазка резьбы болта или шпильки перед затяжкой

Смазка резьбы или контактной поверхности под головкой болта/гайки перед затяжкой радикально меняет трение в соединении. Сухая резьба создает естественное сопротивление, требующее большего усилия для достижения заданного момента затяжки. Смазка же устраняет это сопротивление, резко снижая коэффициент трения.

Применение момента, указанного для сухих деталей, к смазанному соединению приводит к катастрофической перетяжке. Болт/шпилька растягивается за предел текучести, теряя упругие свойства. Это вызывает необратимое повреждение резьбы (срыв витков), деформацию диска или ступицы, а главное – ослабление крепления в процессе эксплуатации из-за остаточной деформации.

Почему это происходит и последствия

Физика процесса: Момент затяжки (М) расходуется на преодоление двух сил:

- Мрезьбы – трение в резьбе (≈50% от М)

- Мопоры – трение под головкой/гайкой (≈40% от М)

- Мзатяжки – полезное усилие, создающее натяжение болта (≈10% от М)

Смазка уменьшает Мрезьбы и Мопоры, поэтому при том же приложенном моменте Мзатяжки возрастает в разы. Болт испытывает запредельное растяжение.

| Состояние | Коэф. трения (примерный) | Результат при норм. моменте |

|---|---|---|

| Сухая резьба | 0.12-0.18 | Корректное натяжение |

| Смазанная резьба | 0.08-0.10 | Опасная перетяжка (+20-40% к натяжению) |

Критические риски:

- Обрыв болта/шпильки при затяжке или движении под нагрузкой.

- Постепенное ослабление колеса из-за пластической деформации перетянутого болта ("просадка" натяжения).

- Деформация диска (контактного пояска под головкой) или ступицы (резьбовых отверстий).

- Усталостное разрушение болта из-за снижения ресурса.

Единственно правильное действие: Затяжка строго на сухую. Очищайте резьбу от грязи, масла, антикора. Если смазка необходима (например, для защиты от коррозии), используйте специальные составы с точно известным коэффициентом трения и применяйте скорректированные (сниженные) моменты затяжки от производителя состава. Никогда не используйте моторное/трансмиссионное масло или универсальные графитовые смазки!

Затяжка новых дисков после установки: важность повторного контроля

Первичная затяжка колесных болтов или гаек при монтаже диска выполняется на поднятом автомобиле. В этом положении ступица, тормозной диск и сам колесный диск не испытывают рабочей нагрузки. При опускании автомобиля на поверхность и приложении веса машины происходит частичное снятие напряжения в соединениях из-за контакта с дорожным покрытием и деформации резины.

После пробега первых 50-100 километров на новых дисках происходит естественная "посадка" компонентов. Прокладки, контактные поверхности ступицы и диска, а также резьбовые соединения притираются под действием вибраций и переменных нагрузок. Это неизбежно приводит к незначительному ослаблению первоначального усилия затяжки.

Порядок действий для повторного контроля

Обязательно выполните следующие шаги через 50-100 км пробега после установки:

- Остановите автомобиль на ровной площадке и зафиксируйте его стояночным тормозом

- Используйте динамометрический ключ с установленным значением момента, указанным производителем авто

- Затягивайте крепеж строго по схеме (крест-накрест или звездой) для равномерного распределения усилия

- Контролируйте момент на холодных дисках – нагрев от тормозов или движения искажает показания

Игнорирование процедуры повторной протяжки создает серьезные риски:

- Смещение диска относительно ступицы при движении

- Деформация крепежных отверстий из-за неравномерной нагрузки

- Полное откручивание колеса на ходу из-за самопроизвольного ослабления болтов

- Ускоренный износ подшипников ступицы и элементов подвески

| Фактор риска | Последствие для литых дисков | Последствие для штампованных дисков |

| Отсутствие повторной затяжки | Растрескивание в зоне крепежных отверстий | Деформация посадочного плоскостя |

| Превышение момента затяжки | Необратимое повреждение структуры сплава | Срыв резьбы шпилек или болтов |

Регулярный контроль момента затяжки (каждые 5 000 км или после снятия/установки колес) – обязательное условие для сохранения гарантии на диски и безопасной эксплуатации транспортного средства. Производители всегда указывают точное значение момента в технической документации – руководствуйтесь исключительно этими данными.

Обязательная перепроверка момента затяжки после пробега 50-100 км

После установки колес первые километры пробега вызывают естественную осадку крепежных элементов из-за температурных деформаций, вибраций и нагрузок. Особенно критично это для литых дисков, материал которых (алюминиевый сплав) имеет больший коэффициент теплового расширения по сравнению со сталью штампованных дисков. Недостаточный контакт поверхностей на начальном этапе может привести к неравномерному распределению усилий.

Пропуск повторного контроля часто становится причиной ослабления затяжки: статистика сервисов показывает, что до 30% болтов/гаек требуют коррекции момента после обкатки. Это создает риски деформации дисков, повреждения ступичных узлов и критического ослабления крепления колеса при экстремальных нагрузках.

Правила выполнения перепроверки

- Выполняйте процедуру строго на холодных колесах (минимум 2 часа после поездки)

- Используйте только калиброванный динамометрический ключ

- Соблюдайте схему затяжки (звездообразную или крестообразную)

- Повторяйте цикл затяжки 2-3 раза для равномерного распределения усилий

| Тип диска | Особенности перепроверки |

| Литые | Обязательна двойная перетяжка (после монтажа + после 100 км) |

| Штампованные | Допускается однократная проверка через 50 км |

Критичные последствия игнорирования: биение колеса, трещины в дисках, отрыв колеса на ходу. Для автомобилей с адаптивным круиз-контролем и системами ESP ошибка момента затяжки провоцирует сбои датчиков ABS.

Список источников

Правильная затяжка колесных болтов критична для безопасности эксплуатации автомобиля. Недостаточный или чрезмерный момент может привести к деформации дисков, отрыву колеса и аварии.

Рекомендуемые моменты зависят от конструкции диска (литье/штамповка), материала крепежа и модели автомобиля. Используйте исключительно проверенные данные от производителей.

- Руководство по эксплуатации транспортного средства (раздел "Техническое обслуживание")

- Спецификации производителя дисков: технические бюллетени и каталоги

- Инструкции заводов-изготовителей крепежных элементов (болтов/гаек)

- Стандарты DIN/ISO/SAE: требования к затяжке резьбовых соединений

- Профессиональные авторемонтные базы данных (ElsaWin, TecDoc, Autodata)

- Методические рекомендации автопроизводителей: TIS, WIS

- ГОСТы и отраслевые нормативы: параметры для грузового/легкового транспорта