Моно-впрыск - как работает, характерные неисправности, свойства

Статья обновлена: 01.03.2026

Система центрального впрыска топлива (моно-впрыск) представляет собой переходное звено между карбюраторными и современными распределенными инжекторными системами.

Статья рассматривает конструктивные особенности моно-впрыска, физические принципы формирования топливовоздушной смеси, характерные эксплуатационные свойства и типовые неисправности узла.

Исторический контекст появления центрального впрыска

До широкого внедрения электронных систем управления двигателем господствовали карбюраторы, обладавшие ограниченной точностью дозирования топлива и адаптации к изменяющимся условиям работы. Ужесточение экологических норм (прежде всего в США и Европе) в 1970-1980-х годах, требовавших радикального снижения выбросов CO, CH и NOx, выявило неспособность традиционных карбюраторных систем обеспечить стабильное соблюдение этих стандартов.

Необходимость более точного контроля состава топливовоздушной смеси и оперативной коррекции её параметров подтолкнула автопроизводителей к поиску альтернатив. Распределённый (многоточечный) впрыск топлива, хотя и обеспечивал максимальную эффективность, оставался чрезмерно дорогим для массовых моделей. Это создало нишу для компромиссного решения – центрального впрыска (моно-впрыска), сочетавшего относительную простоту и доступность с преимуществами электронного управления.

Ключевые этапы и факторы внедрения

- Пионерские разработки: Первые серийные системы центрального впрыска появились в конце 1970-х – начале 1980-х годов (например, Bosch K-Jetronic (механический) и его электронная модификация KE-Jetronic, GM Throttle Body Injection - TBI).

- Целевые рынки: Изначально ориентирован на бюджетные и средние сегменты автомобилей как замена карбюратору, позволяющая соответствовать нормам без резкого роста цены.

- Технологический драйвер: Развитие недорогой микроэлектроники и датчиковой базы (ДМРВ/ДАД, лямбда-зонд, ДПДЗ) сделало возможным создание компактных и достаточно эффективных блоков управления (ЭБУ) для моно-впрыска.

| Автопроизводитель/Бренд | Пример ранней модели с моно-впрыском | Период активного применения |

|---|---|---|

| Volkswagen | Golf, Jetta (Digifant) | Середина 1980-х - 1990-е |

| General Motors (США) | Chevrolet Cavalier, Pontiac Sunbird (TBI) | 1980-е - середина 1990-х |

| Ford | Ford Escort, Sierra (EEC-IV CFI) | 1980-е - начало 1990-х |

| ВАЗ (Lada) | ВАЗ-21083, 2111 | Конец 1990-х - 2000-е |

Моно-впрыск стал важным переходным звеном в эволюции систем питания бензиновых ДВС. Он доказал жизнеспособность концепции электронного управления впрыском для массового рынка, проложив путь для повсеместного внедрения более совершенного, но и более ресурсоёмкого распределённого впрыска по мере удешевления соответствующих технологий.

Ключевые отличия моно-впрыска от карбюраторных систем

Моно-впрыск использует электронно-управляемую форсунку для впрыска топлива во впускной коллектор перед дроссельной заслонкой. Карбюраторные системы подают топливо механически через жиклёры, используя разрежение во впускном тракте для смесеобразования без электронного контроля.

Фунментальная разница заключается в способе управления топливоподачей: моно-впрыск регулируется ЭБУ на основе данных датчиков (ДМРВ, лямбда-зонд, ДПДЗ), тогда как карбюратор работает по принципу гидромеханического дозирования без обратной связи с параметрами двигателя.

- Точность дозировки: Моно-впрыск обеспечивает адаптивную коррекцию топливной смеси в режиме реального времени. Карбюратор поддерживает фиксированные настройки жиклёров, требующие ручной регулировки.

- Динамические характеристики: Электронная система впрыска мгновенно реагирует на изменение нагрузки и оборотов. Карбюратор подвержен эффектам "провала" при резком открытии дросселя из-за инерционности топливных каналов.

- Экологичность: Моно-впрыск поддерживает стехиометрический состав смеси (14.7:1), снижая выбросы CO/CH. Карбюраторные системы не могут стабильно поддерживать оптимальное соотношение воздух/топливо.

- Запуск двигателя: ЭБУ моно-впрыска автоматически обогащает смесь при холодном пуске через управление ДВВ. В карбюраторе для этого используется ручной "подсос".

- Обслуживание: Моно-впрыск требует диагностического оборудования для выявления неисправностей. Карбюратор обслуживается механической чисткой/регулировкой, но чаще нуждается в периодической настройке.

| Критерий | Моно-впрыск | Карбюратор |

|---|---|---|

| Топливоподача | Одна электромагнитная форсунка | Механические жиклёры |

| Управление | ЭБУ с обратной связью | Гидромеханическое |

| Коррекция смеси | Автоматическая по датчику кислорода | Ручная регулировка винтами |

| Чувствительность к износу | Низкая (стабильные параметры) | Высокая (засорение каналов) |

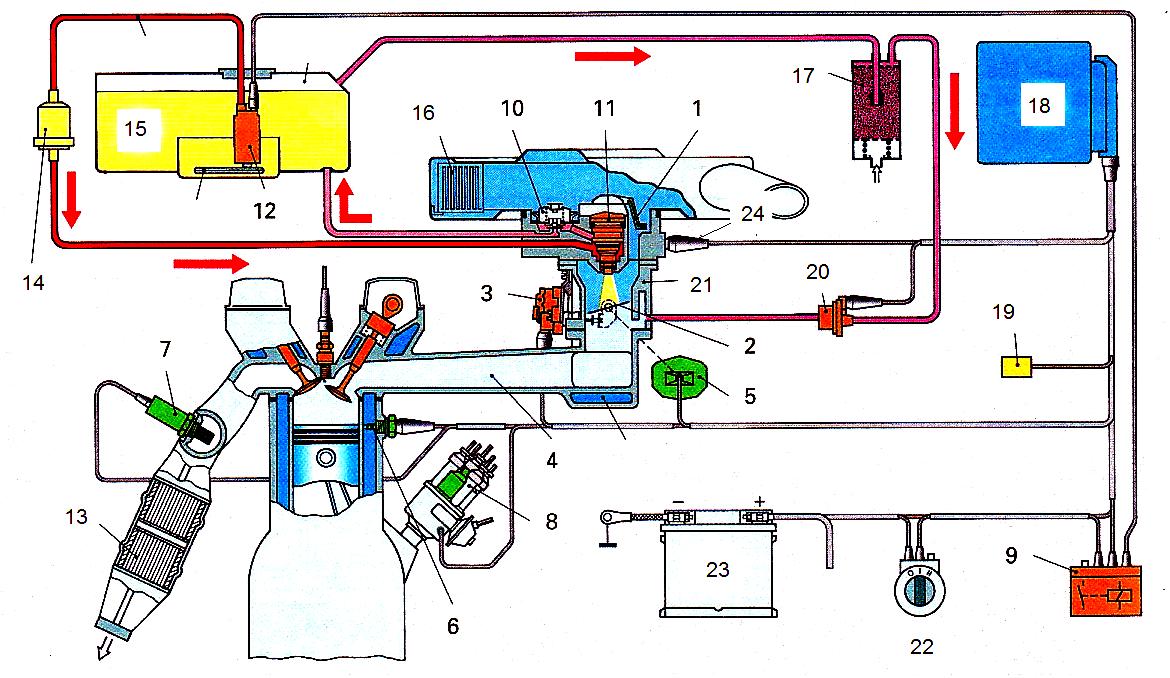

Базовый принцип работы одноточечного впрыска

Одноточечный впрыск (моновпрыск) использует единственную форсунку, установленную на впускном коллекторе вместо карбюратора. Эта форсунка распыляет топливо непосредственно перед дроссельной заслонкой, создавая топливно-воздушную смесь для всех цилиндров двигателя.

Электронный блок управления (ЭБУ) регулирует момент открытия форсунки и продолжительность впрыска на основе сигналов от датчиков. Ключевые параметры включают положение дроссельной заслонки, частоту вращения коленвала, температуру воздуха и кислорода в выхлопных газах.

Ключевые этапы работы

- Воздух поступает через воздушный фильтр и измеряется датчиком массового расхода (ДМРВ).

- Датчики передают данные о режиме работы двигателя в ЭБУ.

- Блок управления рассчитывает оптимальное количество топлива.

- Форсунка импульсно впрыскивает бензин во впускной коллектор.

- Топливо смешивается с воздухом перед дроссельной заслонкой.

- Готовая смесь распределяется по цилиндрам через впускные клапаны.

| Компонент | Функция |

|---|---|

| Форсунка | Дозированная подача топлива |

| ДМРВ | Измерение объема поступающего воздуха |

| Датчик положения дросселя | Фиксация нагрузки на двигатель |

| Лямбда-зонд | Контроль состава выхлопных газов |

Регулировка качества смеси осуществляется ЭБУ через изменение длительности импульса форсунки (широтно-импульсная модуляция). При ускорении длительность впрыска увеличивается, на холостом ходу – сокращается.

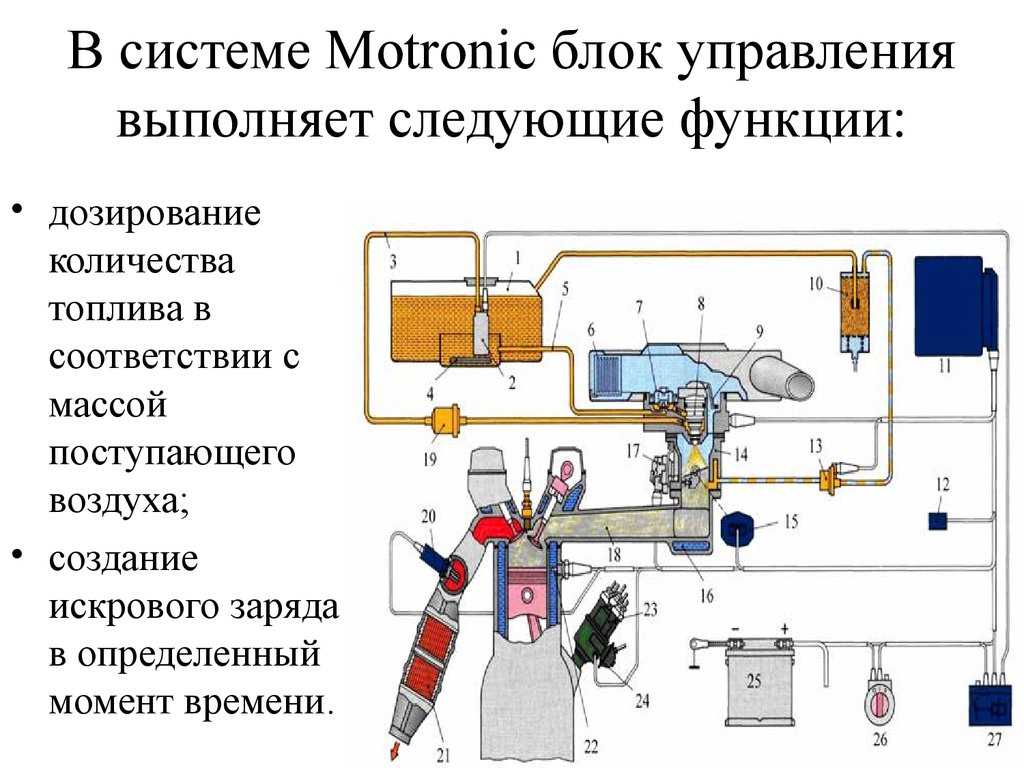

Роль электронного блока управления (ЭБУ)

ЭБУ выступает центральным контроллером системы моно-впрыска, непрерывно анализируя данные от датчиков двигателя. Он определяет оптимальные параметры впрыска топлива для текущих режимов работы, обеспечивая согласованность процессов впрыска и зажигания.

На основе сигналов от датчиков (положения дроссельной заслонки, температуры ОЖ, лямбда-зонда, коленчатого вала) блок вычисляет требуемое количество топлива и момент его подачи. ЭБУ напрямую управляет электромагнитной форсункой, формируя точные импульсы открытия, и корректирует состав топливно-воздушной смеси в реальном времени.

Ключевые функции ЭБУ в моно-впрыске

- Обработка сигналов датчиков: Анализ данных о нагрузке, оборотах, температуре и содержании кислорода в выхлопе.

- Расчёт длительности впрыска: Определение ширины импульса для форсунки на основе расчётного объёма топлива.

- Управление моментом впрыска: Синхронизация подачи топлива с положением коленвала.

- Регулировка холостого хода: Коррекция оборотов через управление байпасным каналом воздуха.

- Коррекция смеси по лямбда-зонду: Поддержание стехиометрического состава (λ≈1) для снижения токсичности.

Последствия неисправностей ЭБУ: Сбои приводят к некорректному впрыску – обеднению или обогащению смеси, неустойчивой работе на холостом ходу, повышенному расходу топлива, трудностям запуска. Критические поломки блока (повреждение процессора, коррозия платы) могут полностью парализовать систему впрыска.

| Параметр | Влияние на работу ЭБУ |

|---|---|

| Напряжение бортовой сети | Скачки напряжения вызывают программные сбои или повреждение микросхем |

| Температурный режим | Перегрев нарушает логику расчётов, ведёт к "зависаниям" |

| Состояние датчиков | Ошибочные сигналы искажают управляющие команды ЭБУ |

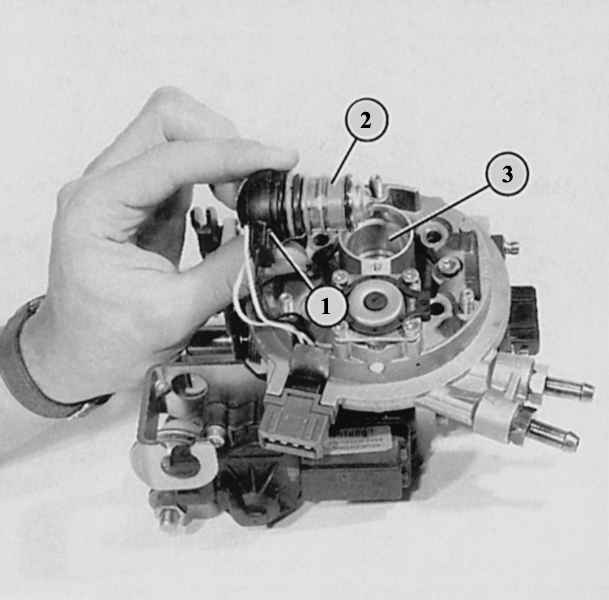

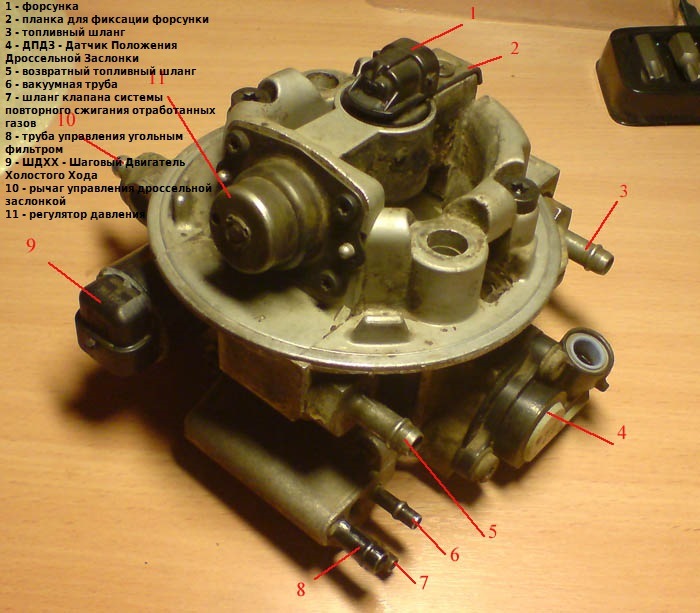

Устройство и функции центральной форсунки

Центральная форсунка (моновпрыск) представляет собой электромагнитный клапан, установленный на впускном коллекторе перед дроссельной заслонкой. Основные конструктивные элементы включают корпус с топливным штуцером, фильтр тонкой очистки, электромагнитную катушку, запорную иглу с пружиной и распылительное сопло. Форсунка герметично монтируется во впускном тракте через уплотнительные кольца, а её электрический разъём соединяется с блоком управления двигателем (ЭБУ).

Принцип работы основан на импульсном управлении от ЭБУ: при подаче напряжения на обмотку катушки создаётся электромагнитное поле, втягивающее запорную иглу против усилия пружины. Это открывает канал для подачи топлива под давлением (0.7-1.2 бар), которое распыляется через калиброванное сопло в воздушный поток перед дросселем. Длительность импульса (время открытия) рассчитывается ЭБУ на основе данных датчиков (ДПДЗ, ДМРВ, температуры), определяя порцию впрыскиваемого топлива.

Ключевые функции и особенности

- Дозирование топлива: Точная подача бензина в соответствии с режимом работы двигателя

- Распыливание: Создание мелкодисперсной топливно-воздушной смеси за счёт конструкции сопла

- Синхронизация: Впрыск в такт впуска (однократный за цикл)

- Автоматическая корректировка: Изменение подачи топлива при изменениях нагрузки или температуры

| Параметр | Характеристика |

|---|---|

| Тип управления | Электромагнитный импульсный |

| Рабочее давление | 0.7-1.2 бар |

| Управляющий сигнал | Широтно-импульсная модуляция (ШИМ) |

| Угол распыла | 15-20° (обеспечивает покрытие сечения коллектора) |

Особенность конструкции – наличие встроенного топливного фильтра для защиты сопла от загрязнений. Герметичность иглы в закрытом состоянии предотвращает самотёк топлива при выключенном зажигании. Износостойкость уплотнительных колец критична для поддержания давления в топливной системе.

Принцип дозирования топлива в коллектор

Электронный блок управления (ЭБУ) рассчитывает требуемое количество топлива на основе сигналов от датчиков: положения дроссельной заслонки (ДПДЗ), массового расхода воздуха (ДМРВ) или абсолютного давления (ДАД), температуры охлаждающей жидкости, лямбда-зонда и коленчатого вала (ДПКВ). Основной параметр для расчета – масса поступающего воздуха, необходимая для формирования стехиометрической смеси (14.7:1).

На основании этих данных ЭБУ определяет длительность электрического импульса (время открытия) для единственной форсунки, установленной перед дроссельной заслонкой. Топливо впрыскивается во впускной коллектор под давлением (обычно 1 бар), распыляется, смешивается с воздухом и распределяется по цилиндрам. Дозирование происходит дискретно, синхронизировано с тактами впуска двигателя.

Ключевые аспекты процесса

Факторы, влияющие на длительность импульса:

- Объем поступающего воздуха (показания ДМРВ/ДАД)

- Положение дроссельной заслонки (режимы холостого хода, ускорения, торможения)

- Температура двигателя (коррекция на прогрев: обогащение смеси)

- Напряжение бортовой сети (влияет на скорость срабатывания форсунки)

- Сигнал лямбда-зонда (обратная связь для точной корректировки состава смеси)

Последовательность работы:

- Измерение параметров двигателя и окружающей среды датчиками.

- Расчет ЭБУ базовой длительности впрыска по массе воздуха и целевым коэффициентам.

- Коррекция длительности импульса на основе температуры, напряжения, режима работы и обратной связи от лямбда-зонда.

- Подача управляющего сигнала на форсунку.

- Механическое открытие форсунки и впрыск топлива в коллектор.

- Формирование топливовоздушной смеси и ее распределение по цилиндрам.

Особенности дозирования в моно-впрыске:

| Характеристика | Описание |

| Точка впрыска | Единая для всех цилиндров (центральный впускной коллектор) |

| Синхронизация | Групповой впрыск (одновременный для всех цилиндров) |

| Распределение смеси | Зависит от геометрии коллектора и положения дросселя (возможна неравномерность) |

| Динамика отклика | Задержка из-за пути смеси по коллектору (особенно при резком открытии дросселя) |

Механизм распыления топлива форсункой

Механизм распыления топлива в моно-впрысковых системах основан на принудительном прохождении горючего под давлением через калиброванное сопло форсунки. Электромагнитный клапан, управляемый электронным блоком (ЭБУ), открывает иглу на строго рассчитанное время (длительность импульса), пропуская топливо во впускной коллектор.

Распыление происходит за счет конструкции распылителя: топливо, проходя под давлением 1-1.5 бар через единственное микроотверстие или щелевой канал, дробится на мелкие капли. Форма факела (коническая, веерная) определяется геометрией распылителя и направляющей пластины, обеспечивая оптимальное смесеобразование.

Ключевые факторы эффективного распыления

- Давление топлива: стабильность обеспечивается регулятором давления

- Состояние сопла: закоксовывание или износ нарушают форму факела

- Точность управления: синхронизация импульса с тактом впуска

- Качество топлива: примеси вызывают засорение каналов

| Параметр | Оптимальное значение | Последствия отклонения |

|---|---|---|

| Угол распыла | 15-25 градусов | Стеночное пленкообразование |

| Размер капель | 100-150 микрон | Неполное испарение топлива |

| Скорость открытия | 1-3 мс | Неточная дозировка |

Критически важным является герметичность запирающего клапана: при его износе возникает подтекание, ведущее к обогащению смеси на холостом ходу. Производительность форсунки (г/мин) должна строго соответствовать параметрам двигателя, иначе нарушается стехиометрия смеси.

Датчики, влияющие на работу моно-впрыска

Работа системы моно-впрыска управляется электронным блоком (ЭБУ), который рассчитывает количество топлива на основе сигналов от группы датчиков. Эти датчики непрерывно передают информацию о текущих параметрах двигателя и условиях его эксплуатации.

Корректные показания всех сенсоров критичны для точного формирования топливовоздушной смеси. Выход из строя любого датчика вызывает ошибки в расчетах ЭБУ, что приводит к нарушениям работы моно-впрыска: обеднению или обоганению смеси, неустойчивым оборотам, повышенному расходу топлива или потере мощности.

Ключевые датчики и их функции

| Датчик | Назначение и влияние |

|---|---|

| Датчик положения коленвала (ДПКВ) | Определяет частоту вращения и угловое положение коленвала. Задает базовую синхронизацию впрыска топлива. Неисправность вызывает полную остановку двигателя. |

| Датчик температуры охлаждающей жидкости (ДТОЖ) | Измеряет температуру двигателя. Позволяет ЭБУ обогащать смесь при холодном пуске и прогреве. Ложные показания приводят к трудному запуску, перегреву или повышенному расходу топлива. |

| Датчик положения дроссельной заслонки (ДПДЗ) | Фиксирует угол открытия дросселя. Влияет на расчет нагрузки двигателя и коррекцию топливоподачи в переходных режимах (разгон/торможение). Неисправность вызывает рывки, провалы или плавание оборотов. |

| Датчик абсолютного давления (ДАД) | Измеряет разрежение во впускном коллекторе. Служит основным источником данных о нагрузке на двигатель для расчета длительности впрыска. Ошибки провоцируют потерю мощности и детонацию. |

| Лямбда-зонд (кислородный датчик) | Контролирует содержание кислорода в отработавших газах. Обеспечивает обратную связь для точной коррекции состава смеси в режиме замкнутого контура. Неисправность нарушает топливный баланс и повышает токсичность выхлопа. |

| Датчик температуры всасываемого воздуха (ДТВВ) | Фиксирует температуру поступающего воздуха. Учитывает изменение плотности воздуха для точного расчета массы воздушного заряда. Сбои искажают пропорции топливовоздушной смеси. |

Значение датчика положения дроссельной заслонки

Датчик положения дроссельной заслонки (ДПДЗ) в системах моно-впрыска является ключевым элементом для точного управления впрыском топлива. Он непрерывно отслеживает угол открытия дроссельной заслонки, что напрямую отражает текущие потребности водителя в мощности и ускорении. Без корректных данных от ДПДЗ блок управления двигателем (ЭБУ) не сможет рассчитать оптимальное количество топлива для разных режимов работы.

Основная функция ДПДЗ – преобразование механического положения заслонки в электрический сигнал (напряжение или сопротивление), понятный ЭБУ. При нажатии педали газа заслонка открывается, изменяя выходной сигнал датчика. Этот сигнал служит главным входным параметром для определения нагрузки на двигатель и моментального расчёта базовой длительности впрыска форсунки.

Критические аспекты работы ДПДЗ:

- Режимы работы двигателя: Сигнал ДПДЗ позволяет ЭБУ чётко идентифицировать режимы холостого хода (заслонка закрыта), частичной нагрузки (плавное открытие) и полной мощности (заслонка открыта более 70-80%).

- Коррекция топливоподачи: Данные ДПДЗ используются для:

- Расчёта момента начала ускорения (транзиентный режим)

- Компенсации резкого сброса газа (торможение двигателем)

- Стабилизации оборотов ХХ через корректировку регулятора холостого хода

- Взаимодействие с другими датчиками: ЭБУ сопоставляет показания ДПДЗ с данными датчика температуры воздуха, датчика коленвала и ДМРВ (если установлен) для точной адаптации топливной карты.

| Положение заслонки | Сигнал ДПДЗ | Действие ЭБУ |

|---|---|---|

| Закрыта (ХХ) | 0.4-0.7 В | Активация РХХ, обеднение смеси |

| Частичное открытие | 1.5-3.5 В | Расчёт пропорциональной подачи топлива |

| Полное открытие (WOT) | 4.0-4.8 В | Обогащение смеси, отключение EGR |

Последствия неисправности ДПДЗ: При выходе датчика из строя или нарушении калибровки возникают: нестабильный холостой ход, провалы при ускорении, повышенный расход топлива, рывки при изменении нагрузки. В аварийном режиме ЭБУ использует фиксированные значения угла заслонки, что приводит к потере динамики и увеличению выбросов.

Роль датчиков температуры в регулировке смеси

Датчики температуры охлаждающей жидкости (ДТОЖ) и всасываемого воздуха (ДТВВ) предоставляют электронному блоку управления (ЭБУ) критические данные о тепловом состоянии двигателя. Эта информация напрямую влияет на расчет базового времени открытия форсунки. При отклонениях от нормальной рабочей температуры ЭБУ автоматически корректирует длительность импульса впрыска для поддержания оптимального соотношения воздух-топливо.

Холодный пуск требует значительного обогащения смеси из-за конденсации топлива на стенках впускного коллектора. Прогретый двигатель, наоборот, нуждается в стандартной или слегка обедненной смеси. Датчики фиксируют эти состояния в реальном времени, позволяя ЭБУ динамически адаптировать состав топливовоздушной смеси на всех режимах работы.

Принцип влияния температурных параметров

- ДТОЖ при холодном пуске: При температуре ниже +60°C ЭБУ увеличивает длительность впрыска пропорционально охлаждению, добавляя до 30% топлива для стабилизации холостого хода.

- ДТВВ и плотность воздуха: Холодный воздух (высокая плотность) требует больше топлива для сохранения стехиометрии. Горячий воздух (низкая плотность) сигнализирует о необходимости уменьшения подачи топлива.

| Температурный режим | Реакция ЭБУ | Эффект на смесь |

|---|---|---|

| ДТОЖ: -20°C | Максимальное увеличение импульса | Сильное обогащение |

| ДТОЖ: +90°C | Рабочая коррекция (±5%) | Номинальный состав |

| ДТВВ: +10°C | Увеличение импульса на 7-10% | Компенсация плотности |

- При отказе ДТОЖ ЭБУ переходит на аварийные значения (-40°C), вызывая хроническое переобогащение смеси, повышенный расход и залив свечей.

- Неисправный ДТВВ провоцирует ошибки в расчете массового расхода воздуха, приводя к рывкам при разгоне и нестабильному холостому ходу.

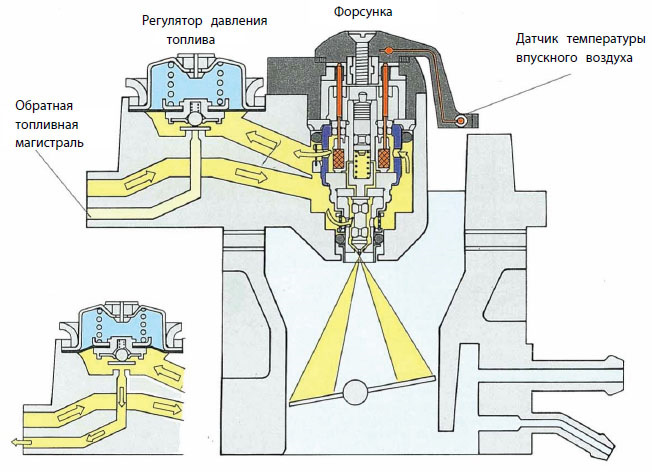

Функционирование регулятора давления топлива

Регулятор давления топлива (РДТ) в системах моно-впрыска поддерживает стабильный перепад давления между топливной рампой и впускным коллектором независимо от режима работы двигателя. Это достигается за счет балансировки двух сил: давления топлива на мембрану клапана и разрежения во впускном коллекторе совместно с усилием пружины.

Топливо под давлением подается насосом в корпус регулятора, воздействуя на мембрану. С противоположной стороны мембрану поджимает калиброванная пружина, а также к ней подведен вакуумный канал от впускного коллектора. При повышении давления топлива (например, при закрытии форсунки) мембрана преодолевает сопротивление пружины, открывая перепускной клапан, – избыток горючего сливается обратно в бак через возвратную магистраль.

Ключевые аспекты работы

Влияние разрежения на регулирование:

- При высоком разрежении (холостой ход, малые нагрузки) вакуум в коллекторе помогает пружине, прижимая мембрану. Клапан открывается раньше, поддерживая нижнее давление в рампе.

- При низком разрежении (высокие нагрузки, WOT) вакуумное усилие падает. Пружина сильнее сопротивляется давлению топлива, клапан открывается позже – давление в рампе возрастает.

Результат: Постоянная разница давлений на входе и выходе форсунки гарантирует идентичное количество впрыскиваемого топлива при равной длительности импульса, независимо от нагрузки на двигатель. Неисправности РДТ (зависание клапана, разрыв мембраны, засорение) нарушают этот баланс, приводя к обеднению или обогащению смеси.

| Режим работы | Разрежение в коллекторе | Давление топлива |

|---|---|---|

| Холостой ход | Высокое | Пониженное (0.8-1.2 бар) |

| Полная нагрузка | Низкое (близко к атмосферному) | Повышенное (2.5-3.5 бар) |

Принцип работы топливного насоса в системе моно-впрыска

Топливный насос в системах моно-впрыска выполняет ключевую функцию по подаче горючего из бака к единственной форсунке. Он создаёт необходимое давление в топливной рампе, обеспечивая точное дозирование при впрыске. Работает в паре с регулятором давления, поддерживая стабильные параметры вне зависимости от нагрузки двигателя.

Электрический насос погружного типа устанавливается непосредственно в топливный бак. Такое расположение способствует охлаждению его электродвигателя и снижает риск образования паровых пробок. Конструктивно он представляет собой роликовый или шестерёнчатый насос объёмного вытеснения, где топливо перемещается от впускного отверстия к выпускному через рабочие камеры.

Этапы работы топливного насоса

- При включении зажигания блок управления активирует реле насоса, запуская электродвигатель

- Ротор с подвижными элементами (роликами/шестернями) захватыт топливо на входе

- Топливо сжимается в сужающихся камерах за счёт центробежной силы

- Под давлением 0.7–1.2 бар горючее выталкивается в топливопровод

- Избыток топлива через редукционный клапан возвращается в бак

| Параметр | Значение | Назначение |

|---|---|---|

| Рабочее давление | 0.7–1.2 бар | Обеспечение распыла без перерасхода |

| Производительность | 60–80 л/час | Запас для пиковых нагрузок |

| Обратный клапан | Встроенный | Удержание остаточного давления |

Критически важной особенностью является синхронизация работы насоса с электронным блоком управления (ЭБУ). При остановке двигателя ЭБУ мгновенно отключает насос для предотвращения перелива. Фильтр грубой очистки на входе защищает механизм от загрязнений, а топливный демпфер гасит пульсации давления.

Топливные фильтры и требования к чистоте

В системах моно-впрыска чистота топлива критична для стабильной работы форсунки и регулятора давления. Мельчайшие загрязнения (частицы ржавчины, смолы, пыль) вызывают засорение калиброванных отверстий и каналов, нарушая точное дозирование топлива и форму факела распыла. Это провоцирует неравномерную работу двигателя, потерю мощности и увеличение расхода топлива.

Топливный фильтр выступает основным барьером от абразивного износа прецизионных компонентов. Для моно-впрыска применяются фильтры тонкой очистки (номинальная тонкость отсева 5-15 мкм) с высокой грязеемкостью. Несвоевременная замена приводит к падению пропускной способности, создавая перегрузку топливного насоса и обеднение смеси на высоких оборотах.

Ключевые требования к фильтрам и обслуживанию

- Совместимость с давлением: корпус и уплотнения должны выдерживать рабочее давление системы (до 1.2 бар)

- Стойкость к топливу: материалы фильтра не должны разрушаться бензином, этанолом или присадками

- Периодичность замены: каждые 20 000-30 000 км или согласно регламенту производителя

- Герметичность соединений: исключение подсоса воздуха после фильтра

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Допустимое сопротивление | < 0.3 бара | Падение производительности насоса |

| Макс. размер частиц на выходе | 10 мкм | Износ иглы форсунки |

| Рекомендуемая грязеемкость | > 5 г | Частое засорение при низком качестве топлива |

Использование неоригинальных фильтров с непроверенными характеристиками часто вызывает холодный пуск и плавающие обороты из-за нарушения гидравлики системы. Особое внимание уделяется качеству топлива: содержание воды или смол свыше нормы сокращает ресурс фильтра в 2-3 раза.

Взаимосвязь системы зажигания и моно-впрыска

Система зажигания и моно-впрыск функционируют в строгой синхронизации под управлением электронного блока управления (ЭБУ). Форсунка моно-впрыска впрыскивает топливо во впускной коллектор в соответствии с сигналами ЭБУ, а система зажигания генерирует искру на свечах в точно рассчитанный момент для воспламенения топливно-воздушной смеси. Нарушение временных параметров в одной системе немедленно сказывается на эффективности другой: например, задержка искры приводит к неполному сгоранию обеднённой смеси, а некорректное распыление топлива форсункой затрудняет воспламенение.

Неисправности в системе зажигания (слабый искровой разряд, износ свечей, пробой катушки) провоцируют пропуски воспламенения, из-за чего несгоревшее топливо попадает в выпускную систему. ЭБУ, фиксируя эти сбои через датчики кислорода, может ошибочно корректировать длительность впрыска моно-форсунки, вызывая переобогащение или обеднение смеси. Аналогично, проблемы моно-впрыска (засорение форсунки, нестабильное давление топлива) нарушают гомогенность смеси, что осложняет её воспламенение и увеличивает нагрузку на компоненты зажигания.

Ключевые аспекты взаимодействия

- Синхронизация сигналов: ЭБУ использует данные датчика положения коленвала для одновременного управления моментом впрыска и углом опережения зажигания.

- Обратная связь: Датчики кислорода и детонации передают ЭБУ информацию о качестве сгорания, позволяя адаптировать параметры впрыска и зажигания в реальном времени.

- Общие симптомы неисправностей:

- Пропуски воспламенения (троение двигателя) при отказе свечи или недостаточном впрыске.

- Повышенный расход топлива из-за компенсации ЭБУ слабой искры увеличением длительности впрыска.

- Детонация при переобогащении смеси или раннем зажигании.

| Проблема в моно-впрыске | Влияние на систему зажигания |

|---|---|

| Загрязнение форсунки | Неравномерное распыление топлива → локальные "бедные" зоны → пропуски искры |

| Утечка топлива из форсунки | Переобогащение смеси → заливание свечей → отсутствие искры |

| Проблема в зажигании | Влияние на моно-впрыск |

| Износ свечей зажигания | Неполное сгорание → ошибки ЭБУ по датчику O₂ → коррекция длительности впрыска в неверном диапазоне |

| Неисправность катушки зажигания | Пропуски воспламенения → накопление несгоревшего топлива в катализаторе → принудительное обеднение смеси ЭБУ |

Особенности холостого хода моно-впрыска

Холостые обороты в системах моно-впрыска стабилизируются преимущественно регулятором дополнительной подачи воздуха (РДВ), байпасным каналом или шаговым двигателем, управляемым ЭБУ. Электронный блок корректирует количество воздуха в обход дроссельной заслонки на основании сигналов датчиков: положения дросселя, температуры ОЖ, скорости вращения коленвала и содержания кислорода в выхлопе (лямбда-зонд).

Топливо подается форсункой единовременно для всех цилиндров импульсами постоянной длительности на низких оборотах. Стабильность ХХ критически зависит от исправности клапана РДВ и отсутствия подсосов неучтенного воздуха, так как ЭБУ рассчитывает топливоподачу на основе строго дозированного воздушного потока.

Ключевые проблемы и симптомы неисправностей

- Плавающие обороты – загрязнение байпасного канала, неисправность шагового двигателя РДВ или ДПДЗ.

- Высокие/низкие обороты ХХ – заклинивание клапана добавочного воздуха в открытом/закрытом положении, ошибки ДТОЖ.

- Вибрация двигателя – загрязнение форсунки, нарушающее факел распыла, или негерметичность впускного коллектора.

| Компонент | Влияние на холостой ход | Типовая неисправность |

|---|---|---|

| Клапан РДВ | Регулировка объема воздуха | Заклинивание, обрыв обмотки |

| Датчик температуры ОЖ | Коррекция смеси при прогреве | Неверные показания |

| Датчик положения дросселя | Определение режима "холостой ход" | Износ резистивного слоя |

Диагностика требует проверки сопротивления обмоток РДВ, чистоты каналов подачи воздуха и целостности уплотнителей. Калибровка осуществляется через сброс адаптаций ЭБУ после ремонта для восстановления стабильности оборотов.

Свойства топливно-воздушной смеси

Топливно-воздушная смесь (ТВС) в моно-впрыске характеризуется неидеальной однородностью из-за централизованного впрыска во впускной коллектор. Распределение топлива по цилиндрам неравномерно, что приводит к различиям в составе смеси и работе двигателя на разных цилиндрах. Качество распыления форсунки напрямую влияет на испаряемость топлива и полноту смесеобразования.

Состав ТВС регулируется электронным блоком управления (ЭБУ) на основе сигналов датчиков (ДМРВ, лямбда-зонд). Ключевым параметром является коэффициент избытка воздуха (λ), определяющий соотношение воздуха к топливу. Стабильность состава критична для эффективного сгорания, но чувствительна к загрязнению форсунки, негерметичности впускной системы и колебаниям давления топлива.

Ключевые характеристики смеси

Основные свойства ТВС в моно-впрыске:

- Соотношение компонентов:

- Стехиометрическая смесь (λ=1) - оптимальна для катализатора

- Бедная смесь (λ>1) - снижает расход, но повышает температуру

- Богатая смесь (λ<1) - увеличивает мощность, но растет расход и выбросы CO

- Скорость образования: Зависит от температуры коллектора, давления воздуха и дизайна диффузора

- Температурная стабильность: Риск конденсации топлива на холодных стенках коллектора

| Параметр | Влияние на работу | Факторы риска |

|---|---|---|

| Однородность | Вибрации, пропуски зажигания | Загрязнение форсунки, деформация коллектора |

| Скорость испарения | Холодный пуск, прогрев | Низкое давление топлива, влажность воздуха |

| Динамика коррекции | Отклик на педаль газа | Износ регулятора давления, подсос воздуха |

Эффективность сгорания ТВС определяется полнотой испарения и точностью дозирования. При нарушениях возникают детонация, калильное зажигание или недожог. Качество смеси напрямую влияет на токсичность выхлопа: бедная смесь повышает выбросы NOx, богатая - CO и CH.

Преимущества одноточечного впрыска над карбюратором

Одноточечный впрыск обеспечивает более точное дозирование топлива в сравнении с карбюраторными системами. Электронный блок управления анализирует данные от датчиков (оборотов, температуры, положения дросселя) и мгновенно корректирует состав топливовоздушной смеси.

Это исключает проблемы карбюраторов, связанные с засорением жиклёров, залипанием игольчатого клапана или неправильной настройкой поплавковой камеры. Система адаптируется к изменяющимся условиям эксплуатации без ручного вмешательства.

Ключевые отличия в работе

Основные функциональные преимущества моно-впрыска:

- Стабильность холостого хода: Отсутствие "просадки" оборотов из-за автоматической компенсации нагрузки (включение фар, кондиционера).

- Улучшенный запуск двигателя: Форсунка создаёт мелкодисперсный факел топлива даже при низких температурах, исключая "заливание" свечей.

- Экономичность: Снижение расхода топлива на 10-15% за счёт оптимизации смеси во всех режимах работы.

| Параметр | Карбюратор | Одноточечный впрыск |

|---|---|---|

| Реакция на изменение нагрузки | Запаздывание 1-3 сек | Мгновенная (менее 0.5 сек) |

| Точность смеси (λ-коррекция) | ±15% | ±2% (с датчиком кислорода) |

| Склонность к обледенению | Высокая | Отсутствует |

Экологические показатели моно-впрыска значительно выше: содержание CO в выхлопе снижается в 3-5 раз благодаря поддержанию стехиометрического состава смеси. Система соответствует нормам Евро-2/Евро-3 против Евро-0 у карбюраторных аналогов.

Механическая надёжность конструкции возрастает за счёт замены десятков карбюраторных деталей (диафрагм, жиклёров) на единственную электромагнитную форсунку с ресурсом 100+ тыс. км.

Главные недостатки центральной системы впрыска

Основной проблемой моно-впрыска является неравномерное распределение топлива по цилиндрам из-за конструктивных особенностей впускного коллектора. Разная длина каналов и аэродинамические сопротивления приводят к тому, что топливно-воздушная смесь достигает цилиндров с неидентичным составом. Это провоцирует нестабильную работу двигателя, снижение мощности и повышенную вибрацию.

Значительная часть топлива оседает на стенках впускного коллектора, создавая эффект "топливной пленки". Данное явление вызывает задержку отклика дросселя при резком изменении режима работы двигателя (транзиентные режимы), а также усложняет точное дозирование топлива. Испарение осевшего топлива при прогреве дополнительно обогащает смесь, что затрудняет соблюдение экологических норм.

- Низкая точность дозирования по сравнению с распределённым впрыском из-за использования единственной форсунки

- Ограниченная производительность форсунки на высоких оборотах и нагрузках

- Повышенный расход топлива вследствие компенсации неравномерности смесеобразования

- Сложность адаптации к индивидуальным требованиям цилиндров

- Устаревшие экологические показатели (превышение норм по СО и СН)

Топливная экономичность моно-впрыска

Моно-впрыск демонстрирует более высокую топливную экономичность по сравнению с карбюраторными системами за счет точного электронного дозирования топлива. Блок управления анализирует данные от датчиков (положения дроссельной заслонки, температуры воздуха, оборотов двигателя) и определяет оптимальный момент впрыска и количество топлива для текущего режима работы двигателя.

Это исключает переобогащение смеси при резком ускорении и обеспечивает стабильный холостой ход без перерасхода. Однако по сравнению с современными системами распределенного впрыска (MPI) экономичность моно-впрыска ниже из-за особенностей конструкции.

Ключевые факторы, влияющие на экономичность

- Централизованное смесеобразование: Топливо впрыскивается одной форсункой в общий впускной коллектор, что приводит к неравномерному распределению смеси по цилиндрам и необходимости работы на усредненных настройках.

- Потери во впуске: Потоки топливо-воздушной смеси сталкиваются с препятствиями (заслонка, стенки коллектора), увеличивая сопротивление и снижая наполнение цилиндров.

- Ограниченная точность коррекции: Система не учитывает индивидуальные особенности цилиндров, что может требовать неоптимальной глобальной коррекции смеси.

| Преимущество для экономии | Недостаток для экономии |

|---|---|

| Электронное управление длительностью впрыска | Конденсация топлива на стенках коллектора |

| Автоматическая коррекция по температуре и нагрузке | Задержка подачи топлива к дальним цилиндрам |

| Отсутствие механического износа карбюраторных элементов | Сложность адаптации к высоким экологическим нормам (Евро-2 и выше) |

Таким образом, моно-впрыск стал компромиссным решением: он обеспечил приемлемую экономичность при простоте конструкции и низкой стоимости, но впоследствии был вытеснен более эффективными системами с распределенным впрыском.

Экологические характеристики выбросов

Моно-впрысковые системы уступают современным распределённым и непосредственным системам впрыска по экологическим показателям. Основная причина – неравномерное распределение топлива по цилиндрам и недостаточно точное дозирование на переходных режимах работы двигателя.

Концентрация вредных веществ в выхлопе напрямую зависит от качества смесеобразования. При моно-впрыске часть топлива конденсируется на стенках впускного коллектора, что приводит к кратковременному обеднению или обогащению смеси. Это увеличивает выбросы:

Основные экопроблемы моно-впрыска

- Повышенный выброс CO (оксид углерода): Формируется при неполном сгорании из-за локального переобогащения смеси.

- Рост выбросов CH (углеводороды): Несгоревшие остатки топлива из-за "провалов" в горении обеднённой смеси.

- Высокий уровень NOx (оксиды азота): Образуются в зонах с высокой температурой при избытке кислорода (бедные участки смеси).

- Запаздывание коррекции состава смеси: Медленная реакция единственной форсунки на изменения нагрузки/оборотов увеличивает эмиссию на разгоне/торможении.

Эффективность снижения выбросов ограничена даже при исправной работе всех компонентов. Использование каталитического нейтрализатора обязательно, но его КПД ниже из-за нестабильности состава выхлопных газов. Ключевые факторы, усугубляющие экологичность:

| Фактор | Влияние на выбросы |

|---|---|

| Износ регулятора давления | Нарушение топливоподачи → рост CO/CH |

| Загрязнение форсунки | Ухудшение распыла → неполное сгорание |

| Некорректные показания ДТВВ | Ошибки коррекции смеси → скачки NOx/CO |

| Разрегулировка ХХ | Нестабильность смеси на малых оборотах |

Надёжность системы моно-впрыска в различных эксплуатационных условиях

Конструктивная простота моно-впрыска обеспечивает его повышенную устойчивость к внешним воздействиям: минимум электронных компонентов и единая форсунка снижают количество потенциальных точек отказа. Ключевыми факторами, определяющими работоспособность системы, остаются стабильность топливоподачи, исправность датчиков (ДМРВ, ДПДЗ, температуры) и качество управляющих сигналов ЭБУ.

В сравнении с распределённым впрыском моно-впрыск демонстрирует лучшую переносимость загрязнённого топлива и умеренных механических вибраций благодаря крупным каналам дроссельного узла и отсутствию многокомпонентной топливной рампы. Однако уязвимость к экстремальным температурам и влаге требует дополнительной защиты критичных элементов.

Влияние эксплуатационных факторов

| Условия | Воздействие на систему | Последствия |

|---|---|---|

| Низкие температуры (-25°C и ниже) | Загустевание топлива, обледенение дросселя | Затруднённый пуск, плавание оборотов |

| Высокие температуры (свыше +40°C) | Перегрев ЭБУ, парообразование в топливной магистрали | Потеря мощности, остановка двигателя |

| Пыль/грязь | Загрязнение регулятора холостого хода, датчика положения дросселя | Неустойчивые обороты, провалы при разгоне |

| Повышенная влажность | Коррозия контактов, окисление разъёмов | Сбои в работе датчиков, хаотичные ошибки ЭБУ |

| Низкое качество топлива | Отложения на игле форсунки, износ уплотнителей | Снижение производительности инжектора, утечки |

Режимы эксплуатации:

- Городской цикл: Частые перепады температур и влажности ускоряют коррозию разъёмов. Низкие скорости способствуют закоксовыванию форсунки из-за неполного сгорания.

- Трасса: Длительные нагрузки провоцируют перегрев ЭБУ, установленного в подкапотном пространстве. Вибрации ослабляют крепления топливных шлангов.

Критические компоненты для долговечности:

- Форсунка – износ уплотнителей при использовании агрессивного топлива.

- Регулятор давления – заклинивание из-за грязи или коррозии.

- Датчик температуры воздуха – искажение данных при перегреве.

- Электропроводка – растрескивание изоляции в термоциклах.

Сравнение с многоточечными системами впрыска

Моно-впрыск (центральный впрыск) отличается от многоточечных систем (MPI) принципом подачи топлива: в нём одна форсунка распыляет бензин во впускной коллектор перед дроссельной заслонкой, обслуживая все цилиндры одновременно. В MPI каждая форсунка установлена индивидуально в зоне впускного клапана конкретного цилиндра, обеспечивая адресную подачу.

Конструкция моно-впрыска проще и дешевле в производстве, чем MPI, благодаря минимальному количеству форсунок и упрощённой топливной рампе. Однако это приводит к менее точному дозированию топлива и ухудшению смесеобразования, особенно при неравномерном распределении смеси по цилиндрам.

Ключевые отличия

- Точность подачи: MPI обеспечивает синхронизацию впрыска с тактом впуска каждого цилиндра, снижая "зависание" топлива в коллекторе. Моно-впрыск впрыскивает топливо пачками для всех цилиндров сразу, что повышает расход и выбросы.

- Динамика и экология: Более равномерное распределение топлива в MPI улучшает отзывчивость двигателя, снижает детонацию и токсичность выхлопа (до 15–20% по CO/HC). Моно-впрыск проигрывает в эффективности на переходных режимах.

- Надёжность: Моно-впрыск менее чувствителен к качеству топлива из-за простоты форсунки, но выход её из строя парализует весь двигатель. В MPI отказ одной форсунки критичен только для одного цилиндра.

| Параметр | Моно-впрыск | Многоточечный впрыск (MPI) |

|---|---|---|

| Количество форсунок | 1 | По числу цилиндров |

| Расположение форсунки | Центрально во впускном коллекторе | У впускного клапана каждого цилиндра |

| Топливоподача | Одновременная для всех цилиндров | Фазированная/попарно-параллельная |

| Влияние на мощность | Потери до 5–7% | Максимальная реализация потенциала ДВС |

| Стоимость ремонта | Низкая (меньше компонентов) | Высокая (дорогие форсунки, сложная диагностика) |

Распространённые симптомы неисправностей

Симптомы неисправности системы моно-впрыска проявляются в виде нарушений работы двигателя, часто схожих с проблемами зажигания или механическими поломками. Характерные признаки включают нестабильную работу силового агрегата на разных режимах, изменение звука выхлопа и визуальные аномалии.

Диагностика усложняется взаимосвязанностью компонентов системы: отказ датчиков, регуляторов или самого инжектора даёт схожую симптоматику. Важно оперативно идентифицировать признаки для предотвращения катализаторных повреждений и критических поломок.

Основные проявления неисправностей

- Затруднённый запуск - длительная прокрутка стартером, необходимость многократных попыток (особенно на горячую или в сырую погоду)

- Неустойчивый холостой ход - плавающие обороты, вибрации, самопроизвольное снижение/повышение частоты вращения

- Провалы мощности при нагрузке - рывки, дергания при разгоне или движении в гору, потеря тяги

- Повышенный расход топлива - увеличение потребления бензина на 15-30% при сохранении привычного стиля езды

- Хлопки во впуск/выпуск - резкие звуковые "выстрелы" в коллекторе или глушителе из-за нарушения смесеобразования

- Глохнущий двигатель - самопроизвольная остановка после запуска, при переключении передач или на светофорах

- Чёрный выхлоп - густой дым из трубы с выраженным запахом несгоревшего топлива

- Ошибки самодиагностики - постоянное/периодическое свечение лампы Check Engine с кодами неисправностей

Проблемы с запуском холодного двигателя

Основной сложностью при холодном пуске в системах моно-впрыска является формирование корректной топливовоздушной смеси. Топливо плохо испаряется при низких температурах, что приводит к его конденсации на стенках впускного коллектора. Это вызывает нехватку горючего в цилиндрах и требует увеличенного впрыска на этапе запуска.

Датчик температуры охлаждающей жидкости (ДТОЖ) играет ключевую роль, так как его некорректные показания приводят к ошибочному расчету времени впрыска. Неисправности регулятора давления топлива, течи форсунки или слабого давления в топливной рампе также критически влияют на процесс.

Распространенные причины и симптомы

- Неисправный ДТОЖ: Блок управления получает ложные данные о температуре, нарушая алгоритм обогащения смеси

- Утечки в вакуумной системе: Подсос воздуха меняет соотношение топливовоздушной смеси

- Износ регулятора давления: Падение давления в топливной системе при отключении зажигания

- Загрязнение форсунки: Уменьшение пропускной способности или нарушение формы факела распыла

| Проблема | Характерный симптом |

| Низкое давление топлива | Двигатель схватывает только после многократных попыток |

| Залипание клапана регулятора | Черный дым из выхлопа при запуске |

| Сбои датчика положения дросселя | Неустойчивые обороты после запуска |

Диагностика требует последовательной проверки: измерение давления топлива, анализ показаний ДТОЖ в реальном времени, тест герметичности форсунки и контроль сопротивления нагревательного элемента впускного коллектора (при наличии). Особое внимание уделяют состоянию пускового клапана (если предусмотрен конструкцией), отвечающего за дополнительную подачу топлива при холодном пуске.

Затруднённый пуск прогретого двигателя

Данная проблема возникает при полностью прогретом силовом агрегате после кратковременной остановки (5-20 минут) и проявляется в необходимости длительной прокрутки стартером или многократных попытках запуска. Характерный признак – двигатель схватывает, но не развивает устойчивые обороты либо сразу глохнет, тогда как на холодную пуск происходит нормально.

В моноинжекторных системах это часто связано с нарушением топливоподачи или управления смесеобразованием в условиях высоких температур подкапотного пространства. Ключевой фактор – падение давления в топливной рампе после остановки мотора и испарение легких фракций бензина в форсунке, что приводит к обеднению смеси на старте.

Основные причины неисправности

Типичные источники проблемы в системе моно-впрыска:

- Негерметичность форсунки – подтекание топлива в коллектор после остановки, вызывающее переобогащение

- Снижение производительности топливного насоса – недостаточное давление в рампе при запуске

- Неисправность регулятора давления топлива – сброс давления в обратку при выключении зажигания

- Деградация датчика температуры охлаждающей жидкости – передача блоку управления ложных данных о холодном двигателе

- Загрязнение или износ форсунки – нарушение формы факела распыла и производительности

Диагностические признаки распространённых неисправностей:

| Симптом при проверке | Вероятная причина |

|---|---|

| Резкий запах бензина из выхлопа после неудачного пуска | Залив свечей из-за протечки форсунки |

| Медленный рост давления при включении зажигания | Износ топливного насоса или засор фильтра |

| Падение давления в рампе сразу после остановки двигателя | Неисправность обратного клапана насоса или регулятора давления |

Для точного выявления неисправности требуется проверка: давления в топливной системе (пикового, рабочего и остаточного), герметичности форсунки, сопротивления обмотки датчика температуры и анализа ошибок ЭБУ диагностическим сканером. Особое внимание уделяют скорости падения давления после остановки двигателя – критичным считается сброс более 0.5 бар за 5 минут.

Неустойчивые обороты холостого хода

Нестабильная работа двигателя на холостом ходу проявляется в виде плавающих оборотов, вибраций или самопроизвольных остановок силового агрегата. Данная проблема напрямую связана с нарушениями в системе топливоподачи, управлении воздухом или сбоями в работе датчиков.

Основные причины кроются в дисбалансе топливно-воздушной смеси, когда блок управления моно-впрыска не получает корректных данных для поддержания стабильных оборотов. Особую сложность диагностики создает взаимовлияние нескольких факторов, маскирующих первопричину неисправности.

Типичные источники проблемы

- Загрязнение дроссельной заслонки - нагар нарушает расчетный зазор для подсоса воздуха

- Неисправность регулятора холостого хода (РХХ) - заклинивание штока или обрыв обмотки

- Подсос неучтенного воздуха через поврежденные вакуумные шланги или прокладки

- Загрязнение топливной форсунки - нарушение формы факела распыла

Диагностический алгоритм

- Проверка ошибок ЭБУ через диагностический разъем

- Контроль герметичности впускного тракта дымогенератором

- Измерение сопротивления обмоток РХХ (номинал 40-80 Ом)

- Оценка состояния дроссельного узла и канала ХХ

- Проверка давления топлива (2.5-3.0 бар)

Критические последствия игнорирования

| Симптом | Риск | Потенциальный ущерб |

| Глубокие провалы оборотов | Остановка двигателя в движении | Отказ усилителя тормозов/руля |

| Переобогащение смеси | Забросы топлива в катализатор | Разрушение сот каталитического нейтрализатора |

| Постоянная вибрация | Ослабление креплений двигателя | Деформация подушек крепления |

Корректировка требует обязательной адаптации дроссельного узла после чистки или замены компонентов. Особое внимание уделяют калибровке РХХ - неправильный монтаж штока приводит к немедленному рецидиву неисправности.

Провалы мощности при резком ускорении

Провалы проявляются как кратковременная потеря тяги или рывки при резком нажатии педали газа, часто сопровождаются детонацией или дерганием двигателя. Это критичный симптом для моно-впрыска, указывающий на нарушение баланса топливовоздушной смеси в переходных режимах.

Основная причина – запаздывание коррекции топливоподачи при резком открытии дросселя. Конструкция моно-впрыска (одна форсунка на все цилиндры) усложняет оперативное обогащение смеси из-за инерционности процессов смесеобразования и ограничений регулятора давления.

Типичные неисправности

- Загрязнение топливного жиклера ускорительного насоса – снижает объем впрыскиваемого "толчкового" топлива

- Износ диафрагмы ускорительного насоса – вызывает утечки топлива и недостаточный впрыск

- Некорректная работа ТНВД – падение давления при резком открытии дросселя

- Заедание или люфт дроссельной заслонки – нарушает синхронизацию с механизмом насоса

| Связанные компоненты | Последствия неисправности |

| Датчик положения дросселя | Неверный сигнал о резком ускорении |

| Температурный датчик воздуха | Некорректное обогащение смеси |

| Регулятор холостого хода | Нестабильный воздушный поток |

Диагностика требует проверки механической части ускорительного насоса (ход штока, чистота каналов), замера давления топлива скачкообразным открытием дросселя и анализа показаний датчиков на сканере. Характерный признак неисправности – исчезновение провалов при плавном ускорении.

Заметное падение динамики автомобиля

Основной причиной снижения разгонной способности и вялого отклика на педаль газа в системах моно-впрыска часто выступает недостаточное или неравномерное поступление топлива. Форсунка, расположенная над дроссельной заслонкой, со временем загрязняется остатками горючего и смолистыми отложениями, что нарушает правильное формирование топливной смеси.

Неисправности датчиков, участвующих в расчете топливоподачи (таких как ДПДЗ или ДМРВ), также приводят к некорректным показаниям. ЭБУ получает искаженные данные о нагрузке двигателя и объеме всасываемого воздуха, вследствие чего нарушаются пропорции топливно-воздушной смеси.

Ключевые факторы влияния

- Загрязнение форсунки: Уменьшение пропускной способности или нарушение формы факела распыла

- Снижение давления топлива: Износ топливного насоса, засорение фильтров или негерметичность регулятора

- Некорректные показания датчиков: Ошибки ДПДЗ, ДМРВ, датчика температуры ОЖ

- Подсос неучтенного воздуха: Трещины в патрубках, износ уплотнений дроссельного узла

| Симптом | Возможная причина |

| Рывки при разгоне | Загрязнение форсунки, неисправность ДПДЗ |

| Длительный прогрев | Ошибки датчика температуры, обеднение смеси |

| Провалы на высоких оборотах | Слабое давление топлива, забитый фильтр |

Важно: Параллельно с падением динамики обычно наблюдается увеличение расхода топлива и нестабильная работа на холостом ходу. Диагностику следует начинать с проверки давления в топливной рампе и анализа ошибок ЭБУ.

Увеличенный расход бензина

Повышенное потребление топлива в моноинжекторных системах часто вызвано нарушением оптимального соотношения воздух-топливо. Электронный блок управления (ЭБУ) компенсирует отклонения от нормы путём увеличения длительности импульса форсунки, что напрямую влияет на расход.

Ключевыми факторами выступают некорректные показания датчиков или механические неисправности, заставляющие систему работать в аварийном режиме с обогащённой смесью. Это провоцирует не только перерасход, но и повышенный износ компонентов.

Распространённые причины и механизмы влияния

- Загрязнение форсунки - Нарушение формы факела распыла снижает эффективность смесеобразования. ЭБУ увеличивает подачу топлива для поддержания мощности.

- Неисправность лямбда-зонда - Ложные сигналы о бедной смеси заставляют ЭБУ постоянно обогащать топливовоздушную смесь.

- Утечки топлива - Механические повреждения уплотнений или топливных магистралей приводят к прямой потере горючего.

- Некорректное давление топлива - Износ регулятора давления или бензонасоса нарушает расчётную производительность системы.

- Загрязнение воздушного фильтра - Снижение объёма поступающего воздуха создаёт переобогащённую смесь даже при нормативных настройках ЭБУ.

- Ошибки датчика температуры ОЖ - Показания холодного двигателя блокируют переход на экономичные калибровки топливных карт.

Хлопки во впускной коллектор

Хлопки во впускном коллекторе возникают при самопроизвольном воспламенении топливовоздушной смеси до момента искрообразования. Это происходит при открытых впускных клапанах, что приводит к резкой ударной волне, распространяющейся против направления движения воздуха. В системах моно-впрыска данная неисправность часто связана с нарушением герметичности клапанного механизма или некорректным смесеобразованием.

Основным источником энергии для хлопков служит остаточное топливо в коллекторе, воспламеняющееся от контакта с раскалёнными деталями. Температурный фактор играет ключевую роль – перегрев впускных клапанов или камеры сгорания многократно повышает риск преждевременной детонации. Последствия проявляются в механических повреждениях коллектора, разрушении датчиков расхода воздуха и дроссельной заслонки.

Типичные причины неисправности

- Позднее зажигание – смесь догорает при открытых впускных клапанах

- Разрегулированные клапаны (недостаточный зазор) – неплотное прилегание тарелок

- Прогар выпускных клапанов – проникновение раскалённых газов во впуск

- Загрязнение форсунки – нарушение формы факела распыла

- Подсос воздуха через прокладку коллектора – обеднение смеси

Диагностика и последствия

- Контроль угла опережения зажигания сканером

- Замер компрессии и проверка герметичности ГБЦ

- Инспекция состояния дроссельной заслонки и ДМРВ

- Проверка тепловых зазоров клапанов

| Последствие | Риск |

|---|---|

| Разрушение коллектора | Высокий |

| Повреждение ДМРВ | Средний |

| Прогар клапанов | Критический |

| Деформация поршневых колец | Средний |

Важно: Постоянные хлопки провоцируют детонационное разрушение двигателя. Требуется немедленная диагностика при первых проявлениях, особенно на прогретом моторе. Наибольшую опасность представляет сочетание обеднённой смеси с перегревом выпускной системы.

Плавающие обороты на прогретом двигателе

Плавающие обороты на прогретом моторе в системах моно-впрыска проявляются как самопроизвольное изменение частоты вращения коленвала в режиме холостого хода. Такое поведение возникает из-за нарушения баланса между количеством поступающего воздуха и топлива, а также сбоев в управляющих сигналах электронного блока.

Неустойчивая работа после выхода на рабочую температуру указывает на неисправности компонентов, чувствительных к температурным расширениям или изменению электрических параметров при нагреве. Диагностика требует последовательной проверки ключевых элементов системы питания и управления.

Основные причины неисправности

Наиболее распространённые источники проблемы:

- Регулятор холостого хода (РХХ): заклинивание штока, загрязнение канала, износ обмотки.

- Датчик температуры охлаждающей жидкости (ДТОЖ): передача неверных данных в ЭБУ о температурном режиме.

- Подсос неучтённого воздуха: трещины в вакуумных шлангах, деформация уплотнителей впускного коллектора.

- Неисправность форсунки: засорение распылителя, нарушение формы факела распыла.

Дополнительные факторы включают:

- Некорректную работу датчика положения дроссельной заслонки (ДПДЗ).

- Снижение производительности топливного насоса или нестабильное давление в рампе.

- Окисление контактов в цепи управления исполнительными механизмами.

- Прогорание высоковольтных проводов или неисправность модуля зажигания.

| Симптом | Вероятный компонент |

|---|---|

| Обороты плавают циклично (800-1500 об/мин) | РХХ, ДПДЗ, утечки воздуха |

| Двигатель глохнет при прогреве | Форсунка, топливный насос, ДТОЖ |

| Резкие провалы с последующим подъёмом оборотов | Проблемы зажигания, обрыв цепи датчиков |

Устранение неполадки требует проверки герметичности впускного тракта, измерения давления топлива, компьютерной диагностики ошибок ЭБУ и тестирования сопротивления датчиков. Особое внимание уделяется целостности резинотехнических элементов и контактных групп при достижении двигателем рабочей температуры.

Самопроизвольная остановка двигателя

В системах моно-впрыска самопроизвольная остановка двигателя часто возникает из-за нарушения стабильности топливоподачи или управления воздушным потоком. Эта проблема проявляется внезапным глушением мотора без предварительных симптомов либо после неустойчивой работы на холостом ходу.

Критическое значение имеют исправность электронных компонентов и чистота топливной системы, так как единая форсунка моно-впрыска является центральным элементом, чувствительным к любым сбоям в смесеобразовании.

Типичные причины остановки двигателя

- Неисправность регулятора холостого хода (РХХ):

Заклинивание штока или обрыв обмотки приводят к перекрытию воздуха на холостом ходу - Сбои датчика положения дроссельной заслонки (ДПДЗ):

Ложные сигналы о закрытом положении заслонки провоцируют отключение топливоподачи - Загрязнение форсунки или топливных каналов:

Уменьшение пропускной способности нарушает баланс топливовоздушной смеси - Отказ топливного насоса:

Падение давления в системе ниже 2.5-3.0 бар останавливает впрыск - Неполадки датчика температуры ОЖ:

Некорректные данные о прогреве вызывают ошибки в расчете топливной коррекции

| Компонент | Критерий проверки | Последствия отказа |

|---|---|---|

| Датчик коленвала | Сопротивление 500-700 Ом, зазор 0.5-1.5 мм | Мгновенное отключение зажигания и впрыска |

| Электромагнитный клапан форсунки | Сопротивление обмотки 1.5-5 Ом | Прекращение топливоподачи |

| ДМРВ (датчик массового расхода воздуха) | Напряжение сигнала: 0.9-1.4В на холостом ходу | Некорректный расчет нагрузки двигателя |

Диагностика требует последовательной проверки: давления в топливной рампе, целостности электропроводки к исполнительным механизмам, наличия искры на свечах. Особое внимание уделяется контактам разъема форсунки - окисление приводит к прерывистой работе.

Профилактика неисправности включает регулярную очистку дроссельного узла, замену топливного фильтра каждые 30 000 км, контроль состояния воздуховодов на предмет трещин и подсосов неучтенного воздуха.

Системы самодиагностики и коды ошибок

Блок управления моно-впрыском (ЭБУ) непрерывно контролирует параметры системы через сеть датчиков, сравнивая их с эталонными значениями. При отклонениях фиксируется неисправность, активируется сигнал "Check Engine" на панели приборов, а в память ЭБУ записывается соответствующий код ошибки. Это позволяет выявить сбои в реальном времени, даже если симптомы пока незаметны водителю.

Для считывания кодов используется диагностический разъем OBD-I (обычно расположен в подкапотном пространстве). Применяются два основных метода: импульсная индикация через лампу "Check Engine" (количество вспышек соответствует коду) или подключение сканера. Коды сохраняются в энергонезависимой памяти ЭБУ и остаются доступными после остановки двигателя, что упрощает поиск периодических неисправностей.

Типичные коды ошибок моно-впрыска

Основные группы неисправностей, идентифицируемые системой:

- Датчики: Кислородный (λ-зонд) - код P0130, ДПДЗ - код P0120, Датчик температуры - код P0115

- Исполнительные механизмы: Клапан ХХ - код P0505, Топливная форсунка - коды P0261-P0264

- Подача топлива: Датчик давления - код P0190, Регулятор давления - код P0087

Интерпретация кодов: Первая цифра указывает на систему (0 - общие коды, 1-2 - производитель), последующие - конкретный узел. Например, P0170 означает неисправность в топливной системе. Расшифровка требует мануала к конкретной модели авто.

| Код ошибки | Компонент | Возможная причина |

|---|---|---|

| P0105 | Датчик абсолютного давления | Обрыв проводки, засорение вакуумного шланга |

| P0300 | Пропуски зажигания | Низкое давление топлива, износ свечи |

| P0500 | Датчик скорости | Окисление контактов, повреждение датчика |

Важно: Коды указывают на проблемную цепь, но не всегда на конкретный компонент. Ошибка датчика температуры может быть вызвана как его поломкой, так и обрывом проводов. После ремонта необходима принудительная очистка кодов через сканер или снятие клеммы АКБ на 10-15 минут.

Методика проверки давления в топливной рампе

Подготовьте диагностическое оборудование: манометр с диапазоном измерения до 5-7 бар, адаптер для подключения к рампе моно-впрыска, ветошь для защиты от брызг топлива. Убедитесь в исправности топливного фильтра и отсутствии утечек в магистралях перед началом замеров.

Сбросьте остаточное давление в системе через специальный клапан на рампе или отсоединением топливопровода. Установите переходник манометра на штуцер контрольного клапана рампы, используя герметизирующие прокладки. Надежно зафиксируйте соединение для предотвращения протечек топлива при работе насоса.

Последовательность выполнения замеров

Выполните контрольные замеры в ключевых режимах:

- Рабочее давление: Запустите двигатель и снимите показания при холостых оборотах. Сравните с нормой производителя (обычно 1.0-1.2 бар)

- Производительность насоса: Пережмите обратную магистраль и зафиксируйте максимальное давление (минимум 3.5-4.0 бар)

- Удержание давления: Заглушите мотор и отследите падение показаний за 10 минут (допустимо снижение не более 0.5 бар)

При отклонениях выполните дополнительную диагностику:

| Симптом | Возможная причина |

| Давление ниже нормы | Износ ТНВД, засор фильтра, неисправность регулятора |

| Скачки давления | Завоздушивание системы, загрязнение сетки насоса |

| Быстрый спад после остановки | Утечка в форсунке, обратном клапане или магистралях |

Результаты сопоставьте с характеристиками конкретной модели моно-впрыска. Помните: стабильное давление критично для правильного формирования топливно-воздушной смеси. При отсутствии штатного штуцера используйте разрывной адаптер, врезаемый в подающий топливопровод.

Тестирование электропитания форсунки

Проверка целостности цепи питания форсунки моно-впрыска является критически важным этапом диагностики. Неисправности в этой цепи (обрыв, короткое замыкание, высокое сопротивление) напрямую приводят к отсутствию топливоподачи или нестабильной работе двигателя. Тестирование фокусируется на двух основных проводах: силовом питании (+12В) и управляющем проводе, идущем к блоку управления двигателем (ЭБУ).

Для проведения тестов потребуется цифровой мультиметр (DMM) и, возможно, контрольная лампа (для первичной проверки наличия напряжения). Работы следует проводить при включенном зажигании и, в некоторых случаях, при прокрутке стартером или работающем двигателе (для проверки импульсного сигнала), соблюдая осторожность с вращающимися и горячими элементами двигателя.

Методы и этапы проверки

1. Проверка наличия постоянного питания (+12В):

- Отсоедините электрический разъем форсунки.

- Включите зажигание (двигатель не запускайте).

- Подключите один щуп мультиметра (в режиме измерения постоянного напряжения DCV) к "массе" двигателя (чистая металлическая точка).

- Другим щупом поочередно коснитесь контактов в колодке жгута проводов, идущей к форсунке. Один из контактов должен показывать напряжение, близкое к напряжению аккумулятора (около 12В). Это контакт постоянного питания.

- Результат: Наличие ~12В – цепь питания исправна. Отсутствие напряжения – обрыв или плохой контакт в цепи от АКБ/главного реле до форсунки, неисправность реле.

2. Проверка управляющего сигнала (импульса) от ЭБУ:

- Верните разъем на форсунку (или используйте специальные переходники-"проколки" для доступа к сигналу без повреждения изоляции).

- Подключите один щуп мультиметра (в режиме измерения постоянного напряжения DCV) к "массе".

- Другой щуп подключите к управляющему проводу форсунки на разъеме (это контакт, на котором не было постоянных 12В в предыдущем тесте).

- Попросите помощника прокрутить двигатель стартером. Мультиметр должен регистрировать колебания напряжения (обычно между 0В и ~12В или системным напряжением).

- Результат: Наличие импульсов – ЭБУ выдает управляющий сигнал. Постоянное 0В – обрыв цепи управления, неисправность ЭБУ или его драйвера форсунки, отсутствие сигналов запуска ЭБУ. Постоянные ~12В – короткое замыкание управляющего провода на "+".

3. Проверка сопротивления обмотки форсунки:

- Снимите разъем форсунки.

- Переведите мультиметр в режим измерения сопротивления (Омы, Ω).

- Измерьте сопротивление между двумя контактами на самой форсунке. Типичное значение для большинства форсунок моно-впрыска лежит в диапазоне 1.5 – 4.5 Ом (точное значение уточняйте в спецификации).

- Результат: Сопротивление в пределах нормы – обмотка цела. Бесконечное сопротивление (OL) – обрыв обмотки. Нулевое или очень низкое сопротивление (близкое к 0 Ом) – межвитковое замыкание в обмотке.

4. Проверка утечки на "массу":

- Отсоедините разъем форсунки.

- Переведите мультиметр в режим измерения сопротивления (Омы, Ω) или режим "прозвонки" диодов.

- Подключите один щуп к любому контакту форсунки, другой щуп – к надежной "массе" двигателя.

- Результат: Сопротивление должно быть бесконечно большим (OL). Любое показание сопротивления указывает на короткое замыкание обмотки форсунки на корпус ("массу").

| Тест | Что проверяет | Условия | Нормальный результат | Возможные неисправности |

|---|---|---|---|---|

| Наличие +12В | Целостность силовой цепи питания | Зажигание ВКЛ, разъем форсунки снят | ~12В на одном контакте колодки | Обрыв цепи, плохой контакт, неисправность реле/предохранителя |

| Импульс управления | Формирование сигнала ЭБУ и целостность управляющей цепи | Двигатель прокручивается, разъем подключен | Колебания напряжения (0В -> ~12В) | Обрыв цепи, КЗ на "+" или "массу", неисправность ЭБУ |

| Сопротивление обмотки | Состояние обмотки соленоида форсунки | Разъем форсунки снят | 1.5 - 4.5 Ом (типично) | Обрыв обмотки (OL), межвитковое КЗ (~0 Ом) |

| Утечка на массу | Короткое замыкание обмотки на корпус | Разъем форсунки снят | Бесконечное сопротивление (OL) | Короткое замыкание обмотки на корпус |

Проверка сопротивления обмотки форсунки

Проверка сопротивления обмотки форсунки выполняется для выявления обрывов или коротких замыканий в электрической цепи инжектора. Эта операция требует предварительного отключения разъёма форсунки и использования мультиметра в режиме омметра.

Измерение проводится между контактами разъёма форсунки. Значение сопротивления сравнивается с техническими нормативами производителя, обычно составляющими 1.5–4.0 Ом для низкоомных и 12–17 Ом для высокоомных моделей. Отклонения от указанного диапазона свидетельствуют о неисправности.

Критерии оценки результатов

- Обрыв цепи: Показания «бесконечность» (∞) на мультиметре

- Короткое замыкание: Значение близко к 0 Ом

- Частичное повреждение: Отклонение на 20% и более от нормы

| Тип форсунки | Нормальное сопротивление (Ом) | Признаки неисправности |

|---|---|---|

| Низкоомная | 1.5–4.0 | Перегрев блока управления, пропуски зажигания |

| Высокоомная | 12–17 | Неустойчивый холостой ход, повышенный расход топлива |

Важно: Все замеры выполняются на холодном двигателе! Нагрев обмотки изменяет сопротивление, приводя к ложным результатам. При выявлении несоответствий форсунка подлежит замене.

Диагностика состояния уплотнительных колец

Визуальный осмотр уплотнительных колец форсунки и топливной рампы – первый этап диагностики. Проверяются следы механических повреждений, трещины, расслоения резины или потертости. Особое внимание уделяется зонам контакта с металлическими поверхностями и топливными каналами, где часто образуются задиры или вздутия материала.

Испытание герметичности системы под давлением – ключевой метод. Создается рабочее давление топлива (обычно 0.8–1.2 бар для моно-впрыска) с помощью ручного насоса или штатной топливной системы. Фиксируются утечки в местах установки колец: появление капель топлива или падение давления в течение 5–10 минут указывает на неисправность уплотнений.

Дополнительные методы проверки

- Анализ топливного фильтра: наличие резиновой крошки в фильтрующем элементе свидетельствует о разрушении колец.

- Запах бензина в моторном отсеке: устойчивый запах при холодном двигателе указывает на микропротечки через поврежденные уплотнения.

- Сканирование ошибок: косвенным признаком может быть ошибка по обедненной смеси (например, P0171) при отсутствии других причин.

| Признак неисправности | Вероятная зона повреждения кольца |

| Потение форсунки у основания | Верхнее уплотнение (контакт с рампой) |

| Подтеки по корпусу форсунки | Центральное посадочное кольцо |

| Топливо во впускном коллекторе под форсункой | Нижнее уплотнение (контакт с коллектором) |

При замене колец обязательно используются оригинальные комплектующие или аналоги с идентичной термостойкостью (до +150°C) и стойкостью к бензиновым фракциям. Установка дешевых аналогов из несоответствующей резины приводит к повторному выходу из строя через 500–2000 км пробега.

Оценка качества распыла форсунки

Качество распыла топлива напрямую влияет на эффективность сгорания смеси, стабильность работы двигателя и уровень вредных выбросов. Основными критериями оценки являются форма факела, дисперсность топливного тумана, равномерность распределения капель и отсутствие аномалий в процессе впрыска.

Диагностика выполняется визуально на специальных стендах с прозрачной камерой под давлением или через диагностический сканер по косвенным параметрам (время открытия, сопротивление обмотки). Критически важны отсутствие крупных капель, подтеков после закрытия и симметричность распыла относительно оси форсунки.

Ключевые параметры распыла

- Конусность факела: Угол раскрытия струи должен соответствовать спецификации производителя (обычно 10°-30°)

- Однородность распыления: Равномерное распределение капель по всему объему факела без локальных сгустков

- Динамика впрыска: Мгновенное формирование конуса при открытии и резкое прекращение подачи при закрытии

| Дефект | Признак | Последствия |

| Несимметричный факел | Смещение оси распыла, "сдвоенная" струя | Локальный перегрев цилиндра, детонация |

| Крупнокапельный распыл | Видимые капли >0.1 мм, неравномерный туман | Неполное сгорание, нагар на клапанах |

| Подтеки после отсечки | Каплеобразование на срезе сопла после закрытия | Зависание иглы, загрязнение впускного коллектора |

Важно: При анализе учитывается зависимость распыла от давления топлива (0.3-1.0 бар для моно-впрыска) и температуры. Отклонение от нормы по любому параметру требует очистки или замены форсунки.

Чистка жиклёров форсунки

Основной проблемой моно-впрыска является засорение жиклёров форсунки, вызванное низкокачественным топливом, грязью из бака или продуктами старения бензина. Отложения на стенках каналов и игле нарушают форму факела распыла и снижают производительность, что приводит к нестабильной работе двигателя на холостом ходу, провалам при разгоне и повышенному расходу топлива.

Процедура очистки требует демонтажа узла с двигателя и применения специализированных средств. Механическая чистка металлическими инструментами строго запрещена из-за риска повреждения прецизионных поверхностей. Используются исключительно химические растворители и ультразвуковые ванны, воздействующие на отложения без контакта с деталью.

Этапы очистки

- Демонтаж и первичная обработка: Снятие форсунки, удаление крупных загрязнений мягкой щёткой.

- Химическое вымачивание: Погружение в аэрозольный очиститель инжекторов или керосин на 30-60 минут.

- Ультразвуковая обработка: Помещение в ванну со спецраствором на 15-20 минут для разрушения стойких отложений.

- Промывка и продувка: Обильная промывка дистиллированной водой и сжатым воздухом.

Контроль качества выполняется на стенде, проверяются:

- Форма факела распыла (конус без "слёз")

- Равномерность подачи (±5% между жиклёрами)

- Герметичность запорной иглы (отсутствие подтекания)

При неудовлетворительном результате после 2-3 циклов очистки форсунка подлежит замене. Профилактическую чистку рекомендуется проводить каждые 40 000 км пробега.

Проверка производительности топливного насоса

Производительность топливного насоса напрямую влияет на стабильность работы моно-впрыска. Недостаточная подача топлива проявляется провалами мощности, неустойчивыми оборотами холостого хода или затрудненным запуском двигателя. Основная задача проверки – убедиться, что насос создает требуемое давление и обеспечивает необходимый объем топлива в единицу времени.

Проверка включает диагностику электрической части насоса (питание, целостность цепи, состояние реле) и механической производительности. Ключевыми параметрами являются рабочее давление в топливной рампе и объемная подача топлива. Используются манометр для измерения давления и мерная емкость для контроля количества топлива, подаваемого за фиксированное время.

Этапы и методы проверки

Подготовка и меры безопасности: Перед началом работ сбросьте остаточное давление в топливной системе через специальный клапан на рампе. Убедитесь в отсутствии утечек топлива и искрообразования рядом с зоной работ. Подготовьте манометр с диапазоном до 6-7 бар и мерную тару.

Последовательность проверки:

- Измерение давления:

- Подключите манометр к штуцеру контроля давления на топливной рампе моно-впрыска.

- Включите зажигание (насос отработает 2-3 секунды). Зафиксируйте начальное давление.

- Запустите двигатель. Сравните давление на холостом ходу со значением, указанным в спецификации производителя (обычно 0.8-1.2 бар для моно-впрыска).

- Резко нажмите на педаль газа. Давление должно кратковременно возрасти на 0.2-0.4 бар.

- Заглушите двигатель. Наблюдайте за манометром: давление должно удерживаться не менее 10-15 минут. Быстрое падение указывает на негерметичность клапанов насоса или регулятора давления.

- Проверка объемной подачи:

- Отсоедините топливный шланг, идущий к рампе, и направьте его в мерную емкость.

- Подайте напряжение напрямую на насос (через диагностический разъем или реле) на 30 секунд.

- Измерьте объем выкачанного топлива. Сравните с нормой для конкретной модели (типичные значения 0.8-1.5 литра за 30 сек).

Оценка результатов:

| Параметр | Норма | Признак неисправности |

|---|---|---|

| Давление (ХХ) | 0.8-1.2 бар | Слишком низкое/высокое |

| Давление (при резком открытии дросселя) | Кратковременный подъем | Отсутствие подъема |

| Удержание давления (после выключения) | Не менее 10 мин | Быстрое падение |

| Объемная подача за 30 сек | Согласно спецификации | Менее 70% от нормы |

Возможные причины низкой производительности: Засорение сетки приемника в баке, износ щеток или коллектора электродвигателя насоса, механический износ рабочих элементов насоса (шестерен, роликов), неисправность реле насоса, окисление контактов или падение напряжения в цепи питания. Проверку цепи питания (напряжение, падение напряжения под нагрузкой, силу тока насоса) выполняют мультиметром до заключения о механическом износе насоса.

Поиск подсоса воздуха во впускном тракте

Неучтенный воздух, проникающий через неплотности после датчика массового расхода воздуха (ДМРВ), нарушает стехиометрическое соотношение топливовоздушной смеси. Блок управления двигателем (ЭБУ), не получая корректных данных о реальном объеме поступающего воздуха, продолжает дозировать топливо на основе ошибочных показаний ДМРВ, что приводит к обеднению смеси.

Характерные симптомы включают неустойчивую работу на холостом ходу (плавание оборотов), провалы при резком нажатии педали газа, трудный запуск "на горячую", повышение расхода топлива и ошибки типа P0171 (обедненная смесь). Двигатель может глохнуть при переключении на нейтраль.

Методы обнаружения

Основные способы выявления негерметичности:

- Визуальный осмотр: Проверка целостности шлангов, вакуумных магистралей, уплотнительных прокладок (особенно впускного коллектора и дроссельного узла), соединений форсунок. Трещины часто скрыты под хомутами.

- Тест с распылением легковоспламеняющихся составов:

- Прогреть двигатель до рабочей температуры

- Распылять средство (WD-40, карбклинер, пропан) на потенциальные места утечек

- Фиксировать изменения оборотов двигателя (временное выравнивание работы при попадании состава в трещину)

Внимание: соблюдайте меры пожарной безопасности!

- Дымогенератор: Наиболее точный метод. Подача под давлением густого дыма во впускной тракт через вакуумный шланг или патрубок. Выход дыма укажет точное место разгерметизации.