Моточас - расчет времени работы техники

Статья обновлена: 28.02.2026

Моточас – ключевая единица измерения эксплуатационной нагрузки двигателя и техники. Понимание его сути, методов подсчета и правил применения критически важно для владельцев транспортных средств, спецтехники, генераторов и других машин с двигателями внутреннего сгорания.

В отличие от астрономического часа, 1 моточас не равен 60 минутам реального времени. Его величина напрямую зависит от интенсивности работы силового агрегата и режимов эксплуатации. Эта единица является основой для точного расчета межсервисных интервалов, оценки износа узлов и прогнозирования ресурса двигателя.

В статье подробно рассматривается определение моточаса, объясняется разница между моточасами и обычными часами, приводится формула подсчета моточасов, описываются необходимые параметры для вычислений и основные правила корректного учета этой важной технической характеристики.

Физический смысл одного моточаса для двигателя

Физический смысл одного моточаса заключается в измерении фактической наработки двигателя, отражающей продолжительность его работы и интенсивность эксплуатации под нагрузкой. Это не просто астрономический час, а единица, напрямую связанная с количеством совершенной работы, износом трущихся пар и расходом ресурса силового агрегата. Каждый моточас соответствует определенному объему механической работы, выполненной двигателем для преодоления сопротивления и совершения полезного действия (вращение коленчатого вала, привод навесных агрегатов, движение транспортного средства или механизма).

Ключевой аспект физического смысла моточаса – его прямая зависимость от частоты вращения коленчатого вала (оборотов в минуту, RPM). Двигатель, работающий на холостом ходу (низкие обороты, минимальная нагрузка), изнашивается значительно медленнее, чем двигатель, работающий на максимальных оборотах под полной нагрузкой. Следовательно, один моточас, отработанный на высоких оборотах, эквивалентен большему физическому износу и расходу ресурса, чем один моточас на низких оборотах. Таким образом, моточас служит более точным, чем простое время, индикатором реальной "усталости" двигателя и степени выработанности его назначенного ресурса.

Основные аспекты физического смысла

- Наработка и Износ: Каждый моточас соответствует определенному количеству циклов работы двигателя (впуск, сжатие, рабочий ход, выпуск), перемещений поршней, вращений коленвала и распределительного валов. Каждый цикл приводит к микроизносу трущихся поверхностей (гильзы цилиндров, поршневые кольца, подшипники коленвала и шатунов, клапаны и их седла).

- Зависимость от Режима Работы: Физический износ за один моточас не является постоянной величиной. Он пропорционален механической нагрузке на двигатель и частоте вращения коленчатого вала (RPM). Чем выше обороты и нагрузка (например, при буксировке тяжелого прицепа, работе на предельной мощности, движении в гору), тем больше топливно-воздушной смеси сгорает в цилиндрах за единицу времени, тем выше давление в камерах сгорания, температуры, силы трения и, соответственно, интенсивность износа деталей.

- Расход Ресурса: Моточас является единицей измерения расхода назначенного производителем ресурса двигателя. Ресурс обычно указывается в моточасах (например, 10 000 м/ч). Каждый отработанный моточас приближает двигатель к исчерпанию этого ресурса, причем скорость расхода напрямую зависит от режимов эксплуатации.

- Эквивалентность Работе: Моточас косвенно отражает объем механической работы, совершенной двигателем (Джоули). Чем интенсивнее режим работы (выше мощность), тем больше работы совершается за один моточас.

| Режим Работы Двигателя | Интенсивность Износа за 1 моточас | Расход Ресурса за 1 моточас | Причина |

|---|---|---|---|

| Холостой ход (низкие RPM, нулевая нагрузка) | Минимальная | Минимальный | Низкие температуры, давления и силы трения |

| Номинальная нагрузка (средние RPM, расчетная нагрузка) | Средняя (расчетная) | Средний (расчетный) | Работа в оптимальных, предусмотренных конструкцией условиях |

| Максимальная нагрузка (высокие RPM, пиковая нагрузка) | Максимальная | Максимальный | Пиковые температуры, давления, силы инерции и трения |

Как перевести моточасы в обычные астрономические часы

Прямое преобразование моточасов в астрономические часы невозможно без дополнительных данных, так как моточас измеряет не время, а интенсивность работы двигателя. Один моточас соответствует часу работы двигателя под номинальной нагрузкой, в то время как астрономический час – фиксированная единица времени.

Для приблизительного перевода требуется коэффициент использования (КИ), отражающий долю времени работы двигателя под нагрузкой от общего времени эксплуатации техники. Этот коэффициент определяется эмпирически и зависит от типа оборудования и условий работы.

Формула и параметры для расчета

Основная формула перевода:

Астрономические часы = Моточасы / Коэффициент использования (КИ)

Ключевые параметры:

- Коэффициент использования (КИ): отношение времени работы под нагрузкой к общему времени эксплуатации (0 < КИ ≤ 1).

- Тип техники: определяет типовой диапазон КИ.

- Условия эксплуатации: влияют на фактическое значение КИ.

Типовые коэффициенты использования:

| Тип техники | Диапазон КИ | Пример перевода (100 моточасов) |

|---|---|---|

| Генераторы/насосы | 0.9–1.0 | 100–111 астр. часов |

| Грузовики (трасса) | 0.6–0.8 | 125–167 астр. часов |

| Строительная техника | 0.4–0.6 | 167–250 астр. часов |

| Легковые авто (город) | 0.2–0.3 | 333–500 астр. часов |

Порядок вычислений:

- Определите КИ для вашей техники (из техдокументации или замеров).

- Подставьте значение в формулу: Астр. часы = Моточасы / КИ.

- Учтите погрешность: ±15–20% из-за переменных режимов работы.

Пример: Для трактора с 80 моточасов и КИ=0.5:

80 / 0.5 = 160 астрономических часов общей эксплуатации.

Для точного перевода необходим датчик моточасов и фиксация общего времени работы. Помните: перевод условен и служит для оценки износа, а не хронометража.

Основная формула расчета моточасов при постоянной нагрузке

При постоянной нагрузке моточас соответствует стандартному астрономическому часу работы двигателя. Это справедливо для стабильных режимов эксплуатации без колебаний мощности, например, при работе генератора или насоса на фиксированных оборотах.

Формула расчета моточасов (МЧ) в таких условиях сводится к прямому измерению времени работы двигателя в часах:

Формула и параметры

МЧ = T

где:

- МЧ – количество моточасов

- T – время работы двигателя в астрономических часах

Необходимые параметры для расчета:

- Показания счетчика моточасов на старте работы (Sнач)

- Показания счетчика моточасов на завершении работы (Sкон)

Расчет выполняется по алгоритму:

| 1. Зафиксировать начальные показания: | Sнач (моточасов) |

| 2. Зафиксировать конечные показания: | Sкон (моточасов) |

| 3. Вычислить разницу: | МЧ = Sкон - Sнач |

Важно: Данная формула применима только при неизменной нагрузке. Для переменных режимов используются поправочные коэффициенты или специализированные счетчики, учитывающие фактическую мощность двигателя.

Учет оборотов коленвала в вычислении моточасов

Моточас не является строго временной единицей, а отражает интенсивность эксплуатации двигателя. Ключевым параметром для его точного расчета выступают обороты коленчатого вала (RPM). Чем выше частота вращения, тем быстрее происходит износ деталей и расходуется ресурс мотора.

Стандартный моточас (1 МЧ) традиционно приравнивается к 1 астрономическому часу работы двигателя на номинальных оборотах, указанных производителем. Однако реальная эксплуатация редко происходит исключительно в этом режиме. Для корректного учета фактической нагрузки требуется введение поправочных коэффициентов, основанных на текущих оборотах коленвала.

Формула расчета моточасов с учетом RPM

Основная формула для вычисления фактических моточасов (МЧфакт) с учетом оборотов:

МЧфакт = t × (RPMфакт / RPMном) × K

где:

- t – время работы двигателя в астрономических часах

- RPMфакт – средние фактические обороты коленвала за период t

- RPMном – номинальные обороты двигателя (указаны в технической документации)

- K – поправочный коэффициент (часто ≈1, зависит от модели двигателя и методики производителя)

Правила и особенности вычислений

- Измерение оборотов: Данные RPM снимаются с датчика коленвала или тахометра. Для расчета используется среднее значение за период работы.

- Определение номинальных RPM: Указывается производителем в руководстве по эксплуатации (например, 2000 об/мин для дизельных генераторов).

- Поправочные коэффициенты: Учитывают специфику работы систем (например, K=1.1 при постоянной нагрузке свыше 80%). Точные значения K приводятся в технической документации на оборудование.

- Учет холостого хода: При оборотах ниже холостых хода (например, <600 об/мин) моточас может не начисляться или начисляться с понижающим коэффициентом (K<1).

Примеры расчета

| Сценарий работы | t (часы) | RPMфакт | RPMном | K | МЧфакт |

|---|---|---|---|---|---|

| Работа на номинале | 1.0 | 2000 | 2000 | 1.0 | 1.0 |

| Работа на 50% нагрузки | 2.0 | 1500 | 2000 | 0.95 | 2.0 × (1500/2000) × 0.95 = 1.425 |

| Холостой ход | 3.0 | 700 | 2000 | 0.3 | 3.0 × (700/2000) × 0.3 = 0.315 |

Критически важно: Для техники с электронными блоками управления (ЭБУ) моточасы рассчитываются автоматически по встроенным алгоритмам, учитывающим RPM, температуру, нагрузку. Ручные вычисления применяются для простых агрегатов без датчиков.

Корректировка расчета при переменных оборотах двигателя

При непостоянной частоте вращения коленчатого вала стандартный метод подсчета моточасов (1 час работы = 1 моточас) становится неточным. В таких условиях требуется введение корректирующих коэффициентов, учитывающих фактическую нагрузку и интенсивность износа двигателя. Это особенно критично для техники с переменным режимом эксплуатации: строительного оборудования, генераторов, морских судов и сельхозмашин.

Основой корректировки служит зависимость между оборотами двигателя и эквивалентным износом. Производители часто предоставляют нормативные коэффициенты пересчета в технической документации. При их отсутствии применяют универсальную формулу, связывающую эталонные обороты (обычно соответствующие номинальной мощности) с фактическими.

Формула и параметры для пересчета

Эквивалентные моточасы (Мэкв) рассчитываются по формуле:

Мэкв = Мфакт × (nфакт / nэт)k

где:

- Мфакт – реальное время работы в часах

- nфакт – средние фактические обороты двигателя (об/мин)

- nэт – эталонные обороты (указаны в руководстве)

- k – коэффициент износа (обычно 0.7-1.3, зависит от типа двигателя)

Пример расчета для дизельного двигателя (nэт = 1500 об/мин, k = 1.2):

- Фактическая работа: 100 часов при 1800 об/мин

- Мэкв = 100 × (1800 / 1500)1.2 ≈ 100 × 1.44 = 144 моточаса

Ключевые правила вычислений

- Определите эталонные обороты из паспорта оборудования (обычно 80-100% от максимума)

- Рассчитайте средние фактические обороты за период учета с помощью датчиков или телематики

- Используйте коэффициент износа (k) от производителя. Типовые значения:

Тип двигателя Коэффициент (k) Бензиновый форсированный 1.1-1.3 Дизель с турбонаддувом 1.0-1.2 Газовый промышленный 0.8-1.0 - Учитывайте температурный фактор: при работе вне диапазона +5°C...+40°C вводят дополнительную поправку до +15%

Для точного учета рекомендуется использовать электронные счетчики моточасов с входом датчика оборотов. Корректировка особенно важна при планировании ТО: несвоевременная замена масла при работе на высоких оборотах ускоряет износ в 1.5-2 раза.

Влияние степени нагрузки двигателя на моточас

Степень нагрузки двигателя напрямую определяет скорость накопления моточасов. Чем интенсивнее работает силовой агрегат, тем быстрее изнашиваются его компоненты и расходуется ресурс. Это связано с повышенным трением, температурой и механическими напряжениями при высоких нагрузках, что ускоряет физический износ.

Калибровка моточасов в современных системах учитывает нагрузку через показатели частоты вращения коленвала (об/мин) и крутящего момента. Электронные блоки управления (ЭБУ) используют эти параметры для расчета коэффициента нагрузки, который корректирует "вес" каждого реального часа работы. Таким образом, один час работы на холостом ходу эквивалентен меньшему количеству моточасов, чем час под максимальной нагрузкой.

Ключевые аспекты влияния нагрузки

Основные правила расчета моточасов с учетом нагрузки:

- Коэффициент нагрузки (Kн): Рассчитывается ЭБУ по формуле:

Kн = (Текущий крутящий момент / Максимальный крутящий момент) × (Текущие об/мин / Номинальные об/мин) - Формула эквивалентных моточасов:

Моточасэкв = Реальное время работы × Kн - При работе в режиме 100% нагрузки (Kн=1) 1 реальный час = 1 моточасу.

- На холостом ходу (Kн≈0.2-0.3) 1 реальный час = 0.2-0.3 моточаса.

Примеры влияния режимов работы:

| Режим работы | Коэффициент (Kн) | Реальное время | Накопленные моточасы |

|---|---|---|---|

| Холостой ход | 0.25 | 4 часа | 1.0 |

| Средняя нагрузка | 0.6 | 2 часа | 1.2 |

| Пиковая нагрузка | 1.0 | 1 час | 1.0 |

Критические последствия игнорирования нагрузки:

- Неравномерный износ: Двигатели, работающие преимущественно под высокой нагрузкой, требуют вдвое чаще замены масла и фильтров по сравнению с моточасами.

- Ошибки в ТО: Использование номинальных часов вместо эквивалентных приводит к несвоевременному обслуживанию.

- Ресурс двигателя: При постоянной работе с Kн>0.8 ресурс сокращается на 30-40% относительно паспортных значений.

Для точной оценки износа необходимо анализировать гистограммы нагрузки из памяти ЭБУ. Производители техники указывают в руководствах поправочные коэффициенты для конкретных моделей двигателей.

Принцип работы механического счетчика моточасов

Механический счетчик моточасов функционирует за счет преобразования вращательного движения двигателя в поступательное перемещение счетного механизма. Основным приводным элементом выступает гибкий тросик, соединенный одним концом с вращающейся частью силового агрегата (обычно с коленчатым валом или распределительным валом через специальный привод), а другим – с входным валом самого счетчика. Вращение тросика передается на систему шестерен внутри прибора.

Передаточное отношение зубчатой передачи внутри счетчика калибруется таким образом, чтобы обеспечить фиксацию одного моточаса за строго определенное количество оборотов двигателя. Например, если калибровка выполнена для 10 000 оборотов коленвала = 1 моточас, то шестерни преобразуют именно это соотношение. Механизм включает храповое устройство или кулачковый механизм, предотвращающий обратный ход показаний.

Ключевые компоненты и процесс работы

Счетчик состоит из следующих основных частей:

- Приводной тросик – передает вращение от двигателя.

- Редуктор (система шестерен) – снижает скорость вращения до значения, необходимого для счетного механизма.

- Храповой механизм – блокирует обратное движение стрелки или роликов.

- Счетное устройство – роликовый индикатор или циферблат со стрелкой, отображающий накопленное значение.

Процесс измерения происходит по следующему алгоритму:

- Вращение коленвала двигателя передается через тросик на входной вал счетчика.

- Шестерни редуктора преобразуют высокую частоту вращения вала в низкооборотное движение с заданным передаточным отношением (например, 1:1000).

- Выходной вал редуктора проворачивает храповой механизм, который перемещает цифровой ролик или стрелку на одно деление.

- Каждое деление соответствует фиксированному количеству оборотов двигателя, эквивалентному одной минуте работы на номинальных оборотах.

Важные эксплуатационные параметры:

| Калибровочный коэффициент (K) | Количество оборотов двигателя для накопления 1 моточаса (например, 18 000 об/час) |

| Передаточное число редуктора | Рассчитывается исходя из K и конструктивных особенностей |

| Погрешность | Обычно ±2-5% из-за износа тросика и шестерен |

Точность показаний напрямую зависит от соответствия калибровки номинальным оборотам двигателя. При работе на холостом ходу или переменных режимах счетчик зафиксирует большее время, чем фактически отработанное на номинальной мощности.

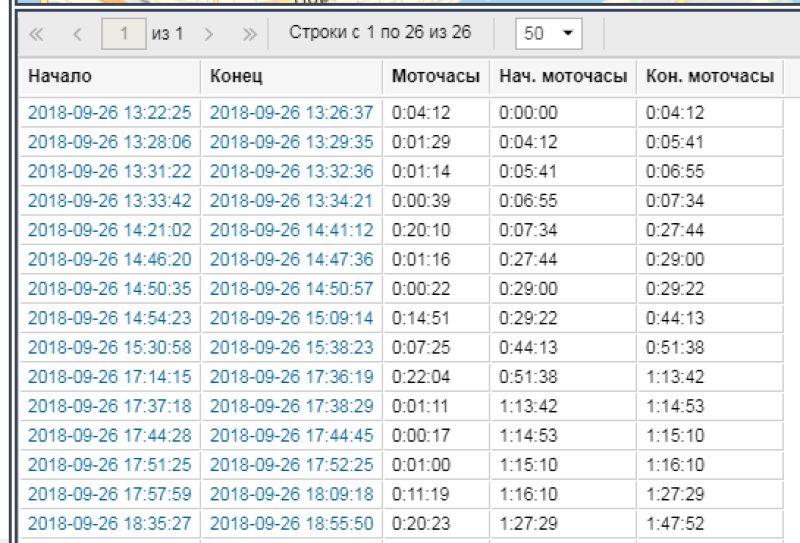

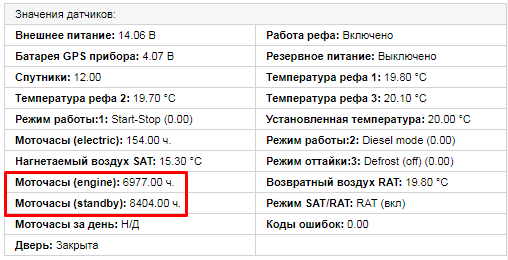

Электронные системы регистрации моточасов: особенности учета

Электронные системы регистрации моточасов автоматически фиксируют время работы двигателя, используя датчики, подключенные к электронному блоку управления (ЭБУ) или отдельному счетчику. Они исключают субъективные ошибки ручного учета и обеспечивают высокую точность измерений за счет прямой связи с работой силового агрегата.

Данные о моточасах сохраняются во внутренней памяти устройства и могут передаваться в телематические системы для удаленного мониторинга. Это позволяет отслеживать не только общее время работы, но и параметры эксплуатации: частоту вращения коленвала, температуру двигателя, нагрузку.

Ключевые особенности и преимущества

Автоматизация контроля: Система активирует подсчет моточасов только при достижении двигателем заданных условий (например, оборотов выше холостого хода). Это предотвращает учет времени простоя.

Интеграция с диагностикой: Данные коррелируют с другими параметрами работы техники:

- Фиксация моточасов при критических нагрузках

- Сопоставление с расходом топлива

- Учет режимов работы (холостой ход, пиковая нагрузка)

| Параметр | Влияние на точность учета |

|---|---|

| Тип датчика (оборотов/давления масла) | Определяет момент старта/остановки отсчета |

| Частота опроса датчиков | Повышает детализацию данных |

| Алгоритм обработки сигнала | Фильтрует ложные срабатывания |

Нормативные требования: Для сертифицированной техники показатели электронных систем являются юридически значимыми при:

- Определении межсервисных интервалов

- Расчете амортизации оборудования

- Оценке остаточного ресурса двигателя

Резервирование данных: Информация дублируется в энергонезависимой памяти для сохранности при отключении питания.

Параметры, обязательные для точного вычисления моточасов

Для корректного перевода моточасов в астрономические часы или расчета наработки требуется учет трех ключевых параметров: скорости вращения коленчатого вала (RPM), фактического времени работы двигателя и уровня механической нагрузки. Без этих данных все вычисления будут приблизительными.

Каждый параметр напрямую влияет на износ силового агрегата. Например, 1 моточас при холостых оборотах эквивалентен меньшей механической работе, чем тот же период при максимальной нагрузке. Поэтому игнорирование любого из факторов приведет к значительной погрешности.

Критические параметры расчета

Основные величины, необходимые для точных вычислений:

- RPM (обороты коленвала в минуту) – определяет интенсивность работы двигателя. Замеряется тахометром.

- Фактическое время работы (в часах/минутах) – чистая длительность функционирования мотора без простоев.

- Коэффициент нагрузки (%) – отражает усилие, создаваемое при работе (например, буксировка груза = 100%, холостой ход = 10-20%).

| Параметр | Влияние на расчет | Метод замера |

| RPM | Прямо пропорционален износу: 2000 RPM = 0.5 условного моточаса за 60 мин | Штатный тахометр/диагностический сканер |

| Время работы | Базовый множитель (1 реальный час = 1-2 моточаса в зависимости от RPM) | Счетчик моточасов/бортовой компьютер |

| Нагрузка | Корректирующий коэффициент (например, 75% нагрузки = ×1.3 к базовому времени) | Датчики давления, блок управления двигателем |

Важно: Для спецтехники (тракторов, генераторов) применяется упрощенная формула с номинальными оборотами: Моточасы = (Фактическое время × RPM) / Номинальные RPM. Например, при номинале 2500 RPM и работе 2 часа на 1500 RPM: (2 × 1500) / 2500 = 1.2 моточаса.

При отсутствии точных данных о нагрузке используют отраслевые коэффициенты пересчета: для грузовиков – 1:1.3, для легковых авто – 1:1, для сельхозтехники – 1:0.8. Однако это дает погрешность до 25%.

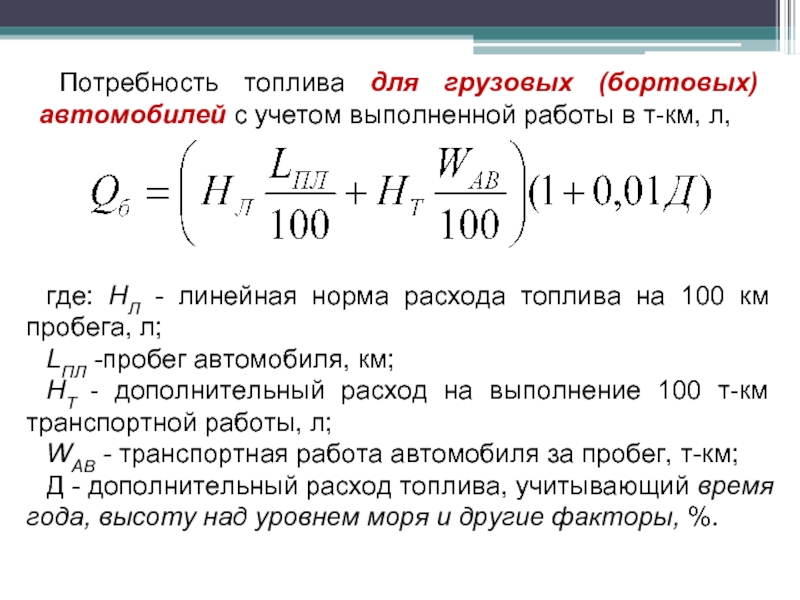

Различия в подсчете моточасов для дизельных и бензиновых двигателей

Основное различие заключается в зависимости подсчёта моточасов от типа топливной системы и рабочих оборотов двигателя. Для бензиновых агрегатов ключевым параметром часто выступает частота вращения коленчатого вала, так как она напрямую влияет на износ и потребление топлива.

Дизельные двигатели, особенно в условиях постоянной нагрузки (генераторы, насосы, спецтехника), чаще учитывают фактический расход топлива. Это связано с их способностью долго работать на стабильных, часто низких оборотах при высоком крутящем моменте, где зависимость от оборотов менее линейна.

Ключевые параметры и подходы

Рассмотрим основные факторы, влияющие на расчёт:

- Для бензиновых ДВС:

- Главный параметр – обороты коленвала (RPM).

- Используется коэффициент пересчета: 1 моточас ≈ 1 астрономический час при номинальных оборотах (обычно ~2500-3500 об/мин).

- При повышенных оборотах (например, 5000 об/мин) износ растет быстрее: 1 моточас может приравниваться к 1.5-2 часам условной работы.

- Для дизельных ДВС:

- Основной ориентир – фактический расход топлива (литры/час).

- За эталон берётся расход при 100% нагрузке на номинальных оборотах.

- Расчёт: Моточасы = (Фактический расход топлива / Расход при номинальной мощности) * Время работы.

- Например, если двигатель потребил 4 л/ч вместо паспортных 10 л/ч под нагрузкой, то 1 реальный час = 0.4 моточаса.

Важные нюансы:

| Критерий | Бензиновый ДВС | Дизельный ДВС |

|---|---|---|

| Типичная сфера применения | Легковой транспорт, малая техника (газонокосилки, лодочные моторы) | Грузовики, спецтехника, генераторы, судовые установки |

| Влияние нагрузки | Менее критично, обороты – основной фактор | Крайне важно, низкая нагрузка существенно снижает эквивалент моточаса |

| Точность датчиков | Чаще используется таймер или датчик оборотов | Требуется точный датчик расхода топлива |

Таким образом, методика пересчёта реального времени в моточасы всегда требует учёта специфики двигателя и условий эксплуатации. Пренебрежение этими различиями ведёт к некорректной оценке ресурса и несвоевременному обслуживанию.

Расчет моточасов для спецтехники и генераторов

Моточас (м/ч) – ключевая единица учета работы двигателя спецтехники (экскаваторов, бульдозеров, погрузчиков) и генераторов. Он отражает не астрономическое время, а фактическую нагруженность силового агрегата, учитывая его обороты и условия эксплуатации. Точный подсчет моточасов критичен для своевременного технического обслуживания, списания топлива и прогнозирования ресурса.

Для расчета моточасов используется специализированное оборудование – мотосчетчики. Эти устройства фиксируют ключевые параметры работы двигателя: частоту вращения коленчатого вала (обороты) и время. Принцип работы большинства счетчиков основан на преобразовании оборотов двигателя в условные единицы времени работы под нагрузкой.

Формула и параметры для расчета моточасов

Основная формула для приблизительного расчета моточасов, если известны общие обороты двигателя и его номинальные обороты:

Моточасы = (Суммарные обороты двигателя) / (Номинальные обороты двигателя при полной нагрузке)

Где:

- Суммарные обороты двигателя – общее количество оборотов коленвала за период эксплуатации (фиксируется датчиками).

- Номинальные обороты – количество оборотов в минуту (об/мин), которое двигатель развивает при полной номинальной мощности (указано в технической документации).

Ключевые параметры, необходимые для точного учета:

- Обороты двигателя (RPM): Основной входной сигнал для мотосчетчика. Чем выше обороты, тем быстрее "накручиваются" моточасы.

- Коэффициент пересчета (K): Устанавливается производителем оборудования или настраивается. Определяет, сколько условных часов работы соответствует 1 астрономическому часу на определенных оборотах. Например, K=1 при номинальных оборотах означает, что 1 реальный час = 1 моточасу. K=0.5 на холостом ходу означает, что за 1 реальный час набежит только 0.5 м/ч.

- Время работы: Фактическое время, в течение которого двигатель был запущен.

Правила вычисления и особенности для разной техники:

- Спецтехника (Экскаваторы, Бульдозеры и т.д.):

- Мотосчетчик автоматически коррелирует обороты с временем.

- 1 м/ч ≈ 1 астрономическому часу работы на номинальных оборотах.

- На холостом ходу или низких оборотах моточасы набегают медленнее реального времени.

- Учитывается работа навесного оборудования (гидронасосов).

- Генераторы:

- Расчет аналогичен, но часто привязан к электрической нагрузке.

- Мотосчетчик может использовать данные о токе/напряжении или оборотах.

- 1 м/ч обычно соответствует 1 часу работы генератора под нагрузкой ~75% от номинальной мощности.

- Работа на холостом ходу или с малой нагрузкой дает меньше моточасов за тот же период времени.

| Тип техники / Режим работы | Соотношение 1 моточас к 1 астрономическому часу | Примечание |

|---|---|---|

| Спецтехника на номинальных оборотах (рабочая нагрузка) | ≈ 1:1 | Стандартный режим расчета |

| Спецтехника на холостом ходу | ≈ 0.3:1 - 0.7:1 | Зависит от модели счетчика и настроек коэффициента K |

| Генератор под нагрузкой 75-100% | ≈ 1:1 | Основной режим учета |

| Генератор под нагрузкой менее 50% | < 1:1 (например, 0.5:1 - 0.8:1) | Износ меньше, моточасов набегает меньше |

Важно: Для точного и юридически значимого учета всегда необходимо использовать сертифицированные мотосчетчики, установленные и настроенные в соответствии с инструкциями производителя техники. Ручные расчеты по формуле – лишь оценочные и не заменяют показания штатного прибора.

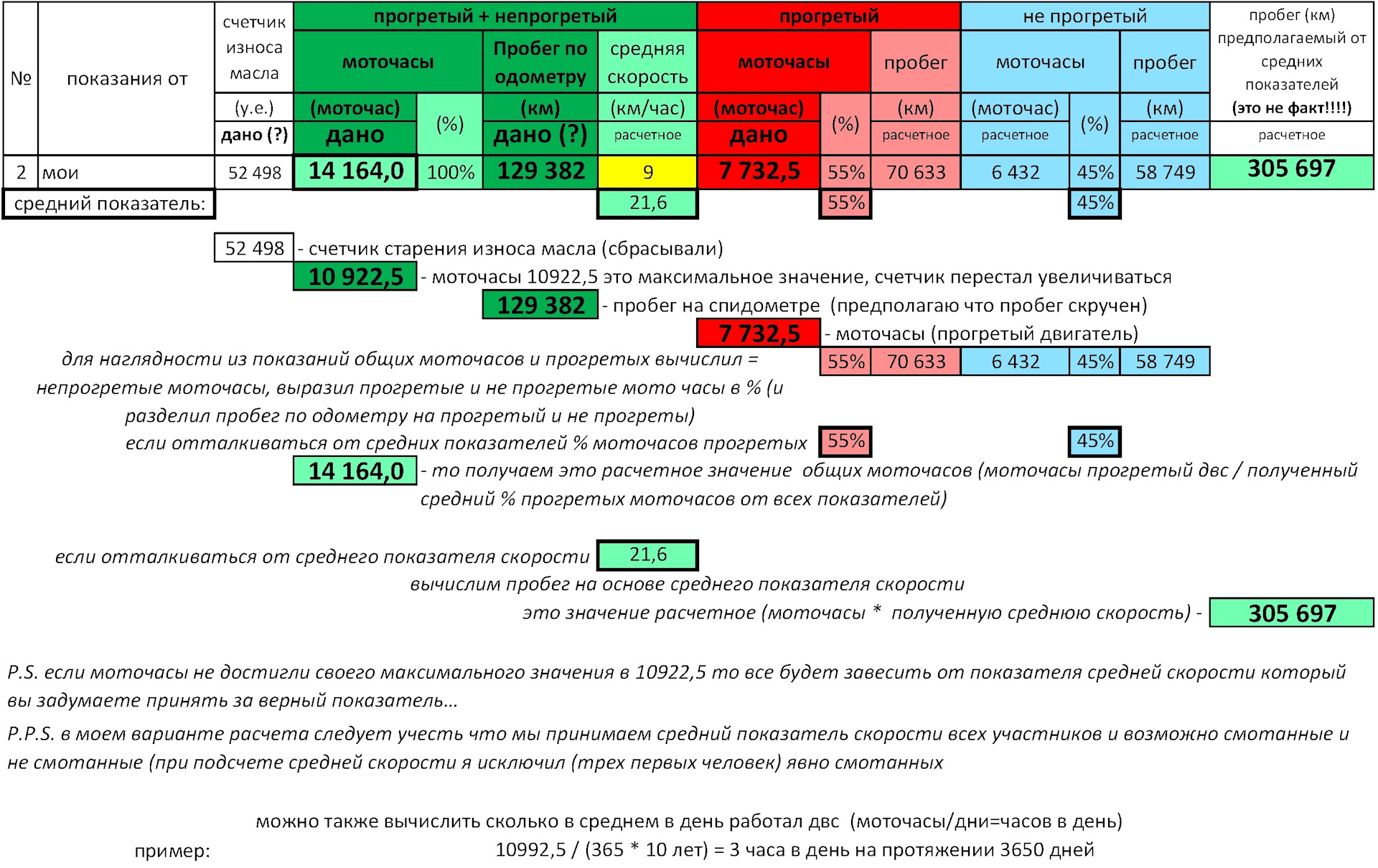

Правила пересчета моточасов в километры пробега

Перевод моточасов в километраж требует применения специфических коэффициентов, так как эти единицы отражают разные аспекты эксплуатации: моточасы фиксируют время работы двигателя под нагрузкой, а пробег измеряет пройденное расстояние. Прямого математического соответствия не существует из-за вариативности условий движения.

Корректность пересчета напрямую зависит от учета типа техники, режима эксплуатации и рекомендаций производителя. Усредненные коэффициенты дают лишь ориентировочные значения, тогда как точные расчеты требуют анализа конкретных данных датчиков или бортовых систем.

Ключевые принципы и методика расчета

Базовый подход использует формулу:

Пробег (км) = Моточасы × Коэффициент пересчета (K)

где K – переменная величина, определяемая техническими и эксплуатационными факторами.

Правила определения коэффициента K:

- Используйте рекомендации производителя из технической документации (приоритетный источник)

- При отсутствии заводских данных применяйте отраслевые стандарты:

- Легковые автомобили: 20–35 км/моточас

- Грузовики и автобусы: 8–15 км/моточас

- Спецтехника (бульдозеры, экскаваторы): 3–8 км/моточас

- Корректируйте K в зависимости от условий:

- Увеличивайте коэффициент для трасс с равномерным движением

- Уменьшайте K для городского цикла, бездорожья или работы на холостом ходу

| Тип техники | Диапазон K (км/моточас) | Пример расчета (50 моточасов) |

|---|---|---|

| Легковой автомобиль | 25–35 | 1 250–1 750 км |

| Грузовик | 10–15 | 500–750 км |

| Трактор | 5–10 | 250–500 км |

Обязательные параметры для точного расчета:

- Точное количество моточасов (считается тахометром или бортовым компьютером)

- Тип транспортного средства и модель двигателя

- Преобладающий режим эксплуатации (город/трасса/бездорожье)

- Средняя скорость движения (влияет на соотношение времени работы и дистанции)

Для критически важных расчетов (например, гарантийное обслуживание) всегда используйте коэффициенты, утвержденные производителем в официальных руководствах. При работе со спецтехникой учитывайте процент времени работы на холостом ходу – такие моточасы не эквивалентны пробегу.

Связь моточасов с межсервисным интервалом техники

Моточасы являются ключевым параметром для определения оптимального межсервисного интервала (МСИ) двигателя и других нагруженных узлов техники (гидравлики, трансмиссии). В отличие от календарного срока или пробега (для транспортных средств), моточасы напрямую отражают фактическую наработку и нагрузку на агрегаты. Производители техники устанавливают регламент обслуживания (замена масла, фильтров, диагностика) именно в моточасах, так как этот показатель наиболее точно соответствует реальному износу деталей при работе под нагрузкой.

Календарные сроки или пробег часто используются как дополнительные или страховочные ограничители для обслуживания, особенно если техника эксплуатируется редко или в очень легких условиях. Однако при интенсивной работе именно достижение определенного количества моточасов служит главным сигналом для проведения планового технического обслуживания (ТО). Это позволяет обслуживать машину именно тогда, когда это действительно необходимо с точки зрения износа, а не по произвольному графику.

Расчет интервала обслуживания по моточасам

Основная формула для определения необходимости обслуживания проста:

Текущие моточасы ≥ Установленный производителем межсервисный интервал (в моточасах)

Например, если для двигателя установлен МСИ в 250 моточасов для замены масла, то обслуживание требуется при достижении или превышении этого значения.

Вариативность интервалов

Важно понимать, что межсервисный интервал в моточасах не является абсолютно фиксированной величиной для всей техники одного типа:

- Тип и модель техники: У мощного промышленного трактора и компактного мотоблока МСИ будут существенно различаться.

- Тип двигателя и масла: Дизельные двигатели обычно имеют меньший МСИ, чем бензиновые. Использование синтетических масел позволяет увеличивать интервалы по сравнению с минеральными.

- Условия эксплуатации (Ключевой фактор):

- Экстремальные условия (пыль, грязь, высокая влажность, очень высокие или низкие температуры): Требуют значительного сокращения интервала (иногда на 30-50% и более).

- Высокие/максимальные нагрузки (постоянная работа на пределе мощности, буксование, работа с тяжелым навесным оборудованием): Также ведут к необходимости более частого обслуживания.

- Штатные/легкие условия: Позволяют придерживаться стандартного МСИ, указанного в руководстве.

| Условия эксплуатации | Влияние на МСИ (в моточасах) | Пример |

|---|---|---|

| Штатные (нормальные) | Стандартный интервал по регламенту | 100% от указанного в руководстве |

| Тяжелые / Пыльные | Уменьшение интервала на 20-30% | 70-80% от стандартного |

| Экстремальные / Постоянные макс. нагрузки | Уменьшение интервала на 30-50% и более | 50-70% или менее от стандартного |

Преимущества использования моточасов для МСИ

- Точность: Обслуживание происходит по реальному износу, а не по времени или условному пробегу.

- Оптимизация ресурса: Предотвращает как преждевременный износ из-за затянутых интервалов, так и неоправданные расходы на слишком частое обслуживание.

- Учет нагрузки: Позволяет гибко корректировать график ТО в зависимости от интенсивности и условий работы.

- Прогнозируемость: Позволяет планировать затраты на обслуживание и простои техники.

Критически важно всегда сверяться с конкретным руководством по эксплуатации (РЭ) вашей техники. Именно в РЭ указан базовый межсервисный интервал в моточасах для каждого узла (двигатель, ГУР, гидротрансформатор и т.д.) и поправочные коэффициенты на условия эксплуатации. Игнорирование показаний моточасов и регламентных интервалов ведет к ускоренному износу, снижению мощности, повышению расхода топлива и масла, и в конечном итоге - к дорогостоящим поломкам.

Типичные ошибки при определении износа по моточасам

Моточасы служат важным индикатором фактической нагрузки двигателя, но их некорректное применение при оценке износа ведет к значительным погрешностям. Многие пользователи ошибочно полагают, что моточасы всегда эквивалентны астрономическим часам или километражу, игнорируя специфику работы техники.

Подмена понятий и пренебрежение ключевыми факторами эксплуатации искажают реальную картину износа компонентов. Это провоцирует преждевременные поломки или необоснованные затраты на обслуживание, снижая общую эффективность использования оборудования.

Распространенные ошибки и их последствия

Основные заблуждения включают:

- Игнорирование режима работы: Приравнивание 1 моточаса к 1 астрономическому часу независимо от нагрузки (холостой ход vs. пиковая мощность).

- Пренебрежение коэффициентами пересчета: Отказ от использования поправочных множителей для конкретных условий (пыль, влажность, качество ГСМ).

- Упрощенный перенос данных на пробег: Прямой перевод моточасов в километры без учета:

- Типа техники (генератор vs. трактор)

- Рельефа местности

- Стиля управления

- Неучет календарного срока службы: Ориентация исключительно на моточасы при наличии "старения" резинотехнических изделий или коррозии.

| Ошибка | Риск | Пример |

|---|---|---|

| Отсутствие калибровки счетчика | Накопление ложных данных | Счетчик моточасов показывает +15% к реальному времени работы |

| Использование усредненных норм вместо паспортных | Неверный расчет ресурса | Применение норм для дизеля грузовика к мини-погрузчику |

Критично: Отсутствие диагностики по фактическому состоянию узлов (замер компрессии, анализ масла) при формальном контроле моточасов. Это маскирует скрытые дефекты, ведущие к аварийным отказам.

Важно: Для точной оценки износа совмещайте данные моточасов с техосмотром, учитывайте рекомендации производителя по коэффициентам и ведите журнал эксплуатационных условий. Только комплексный подход гарантирует объективность.

Калибровка и поверка счетчиков моточасов

Калибровка счетчика моточасов – это процесс настройки прибора для соответствия эталонным значениям, гарантирующий точность фиксации времени работы двигателя. Она выполняется производителем или сервисными центрами при замене компонентов или выявлении отклонений. Поверка же подтверждает соответствие счетчика метрологическим требованиям через официальные испытания, что обязательно для техники в промышленности, авиации или судоходстве.

Отсутствие своевременной калибровки и поверки ведет к некорректному учету ресурса двигателя, ошибкам в техобслуживании и финансовым потерям. Для критичных отраслей (например, авиадвигатели) просроченная поверка делает показания прибора юридически недействительными.

Процедуры и параметры контроля

Ключевые этапы калибровки:

- Сравнение показаний счетчика с эталонным хронометром при различных режимах работы двигателя (холостой ход, максимальные обороты).

- Корректировка коэффициента преобразования (если счетчик учитывает частоту вращения коленвала).

- Проверка реакции на прерывание сигнала датчика (контроль устойчивости).

Поверка включает:

- Визуальный осмотр на повреждения.

- Испытания в термокамере (−40°C до +85°C) для проверки стабильности.

- Измерение погрешности по формуле: Δ = (Tсч − Tэт) / Tэт × 100%, где Tсч – показания счетчика, Tэт – эталонное время.

- Анализ электромагнитной совместимости (помехоустойчивость).

| Параметр | Требования для поверки | Инструменты |

|---|---|---|

| Допустимая погрешность | ±2% для гражданской техники; ±0.5% для авиации | Эталонные генераторы импульсов, осциллографы |

| Периодичность поверки | 1–2 года (зависит от отрасли и модели) | Нормативная документация (ГОСТ Р 8.000-2015) |

| Калибровочные коэффициенты | Заводские настройки (например, 1 импульс = 0.5 моточаса) | Программируемые стенды, ПО производителя |

Важно: После калибровки прибор пломбируется, а поверка завершается выдачей свидетельства с указанием межповерочного интервала. Данные заносятся в журнал учета оборудования для отслеживания истории обслуживания.

Нормативы наработки оборудования в моточасах

Нормативы наработки в моточасах представляют собой плановые или предельно допустимые значения времени работы оборудования, установленные производителем или эксплуатирующей организацией. Они являются ключевым инструментом для планирования технического обслуживания, ремонта, списания техники и оценки ее остаточного ресурса. Нормативы формируются на основе анализа конструктивных особенностей агрегатов, условий эксплуатации, статистики отказов и требований нормативных документов.

Установление нормативов требует учета множества факторов: типа и мощности двигателя, характера нагрузок (постоянные, переменные, пиковые), климатических условий, качества применяемых топливно-смазочных материалов, квалификации оператора. Различают несколько видов нормативов: межсервисные интервалы (ТО), ресурс до капитального ремонта, полный назначенный ресурс. Соблюдение этих нормативов критически важно для обеспечения надежности, безопасности и экономической эффективности эксплуатации.

Виды нормативов и правила их применения

Основные типы нормативов наработки включают:

- Межремонтные нормативы: Определяют периодичность текущих обслуживаний и мелких ремонтов (например, ТО через каждые 250 моточасов).

- Ресурсные нормативы: Указывают наработку до капитального ремонта основных узлов (двигателя, трансмиссии, гидросистемы).

- Назначенный ресурс: Суммарная наработка до полного вывода оборудования из эксплуатации.

Для корректного расчета и контроля нормативов необходимо:

- Фиксировать фактические моточасы с помощью счетчиков моточасов или систем телеметрии.

- Пересчитывать нормативы при изменении условий работы (например, при эксплуатации в высокогорье или с постоянными перегрузками).

- Учитывать коэффициенты интенсивности использования, если оборудование работает в нестандартных режимах.

| Фактор влияния | Пример корректировки норматива |

|---|---|

| Работа с максимальной нагрузкой >50% времени | Уменьшение межремонтного интервала на 15-20% |

| Эксплуатация в условиях высокой запыленности | Уменьшение ресурса воздушных фильтров на 30-40% |

| Использование спецтехники в арктическом климате | Увеличение интервалов замены жидкости на 10% (при предпусковом подогреве) |

Контроль достижения нормативов осуществляется через журналы учета, бортовые системы мониторинга и программное обеспечение для управления парком. Превышение установленных лимитов без проведения регламентных работ ведет к увеличению риска аварийных отказов и сокращению общего срока службы агрегатов. Анализ отклонений фактической наработки от нормативов позволяет оптимизировать графики обслуживания и прогнозировать затраты.

Практическое использование данных моточасов в ТО

Моточасы служат ключевым параметром для планирования периодичности технического обслуживания техники. В отличие от километража или календарного срока, они точнее отражают реальную нагрузку на двигатель и узлы, так как учитывают время работы под напряжением, включая работу на холостом ходу или в тяжелых условиях (буксование, транспортировка грузов). Это позволяет избежать как преждевременного ТО (при малой фактической нагрузке), так и риска поломок из-за задержки обслуживания при интенсивной эксплуатации.

Производители техники устанавливают нормативы обслуживания строго в моточасах для критически важных компонентов: замены масла, фильтров (воздушных, топливных, масляных), регулировки клапанов, диагностики топливной аппаратуры. Например, интервал замены моторного масла может составлять 250 моточасов, а проверки зазоров клапанов – 500 моточасов. Соблюдение этих регламентов, основанных на моточасах, напрямую влияет на ресурс двигателя и предотвращает ускоренный износ.

Ключевые аспекты применения данных

Формирование индивидуального графика ТО: Сравнение фактически наработанных моточасов с нормативными интервалами позволяет точно определить дату следующего обслуживания конкретной единицы техники. Это особенно важно для машин, работающих в нестандартных режимах (например, строительная техника или генераторы).

Контроль состояния узлов и прогнозирование отказов:

- Анализ расхода масла: Повышенный расход масла на моточас сигнализирует о проблемах с цилиндропоршневой группой или уплотнениями.

- Диагностика систем: Данные моточасов используются при расшифровке ошибок ЭБУ для понимания, при какой нагрузке возникла неисправность.

- Планирование капитального ремонта: Ресурс основных агрегатов (ДВС, трансмиссия) часто прогнозируется в моточасах (например, 10 000 м/ч до капремонта двигателя).

| Вид ТО / Компонент | Типичный интервал (моточасы) | Параметры контроля (на основе моточасов) |

|---|---|---|

| Замена моторного масла и фильтра | 100 - 500 | Вязкость, кислотность, содержание примесей |

| Замена воздушного фильтра | 250 - 1000 | Сопротивление потоку воздуха |

| Регулировка клапанов | 500 - 2000 | Зазоры, шумность работы |

| Диагностика топливных форсунок | 1000 - 2000 | Форма факела, производительность |

| Замена ремня ГРМ | 3000 - 6000 | Натяжение, трещины, износ зубьев |

Оптимизация затрат и учет ресурса: Учет моточасов помогает спрогнозировать бюджет на ТО и ремонты парка техники, обосновать списание агрегатов и рассчитать остаточный ресурс при продаже. Сравнение расхода топлива или ГСМ на моточас между аналогичными машинами выявляет экземпляры с неоптимальной работой систем.

Автоматизация процессов: Современные системы телематики автоматически передают данные о моточасах в системы управления парком. Это позволяет:

- Генерировать автоматические уведомления о приближении ТО.

- Формировать отчеты по выработке ресурса парка.

- Интегрировать данные моточасов с системами планирования ремонтов (ERP/CMMS).

Список источников

При подготовке материала о моточасах использовались авторитетные технические справочники, отраслевые стандарты и профильные учебные издания. Эти источники обеспечивают достоверность информации о методиках расчёта, определениях и параметрах учёта моторесурса.

Ключевые публикации включают документацию производителей двигателей, нормативы по эксплуатации спецтехники и научные работы по ресурсным испытаниям. Все данные верифицированы на соответствие актуальным инженерным требованиям.

Рекомендуемая литература

- ГОСТ 27.003-90 "Надёжность в технике. Состав и общие правила задания показателей надёжности"

- Воскресенский Г.Г. "Техническая эксплуатация строительных машин" (разделы о нормировании моторесурса)

- Производственные руководства по эксплуатации двигателей Cummins, Deutz, ЯМЗ

- СНиП 3.06.04-91 "Мосты и трубы" (приложения по учёту наработки техники)

- Журналы "Двигателестроение" и "Строительная техника" (аналитические статьи о калибровке счётчиков моточасов)

- Техническая документация к бортовым системам мониторинга JCB, Caterpillar, Komatsu

- Учебник "Теория рабочих процессов ДВС" под ред. Орлина А.С. (методы пересчёта моточасов в километраж)