Надежные автомобильные стекла AGC - лобовые и боковые

Статья обновлена: 01.03.2026

Автомобильные стекла играют ключевую роль в безопасности, комфорте и долговечности транспортного средства.

Стекло AGC обеспечивает высочайшие стандарты качества для лобовых и боковых элементов остекления.

Продукция соответствует строгим требованиям производителей и гарантирует надежную защиту водителя и пассажиров.

Использование передовых технологий делает стекла AGC оптимальным выбором для современных автомобилей.

Происхождение и основные характеристики стекол AGC

Компания AGC (Asahi Glass Co., Ltd.), основанная в 1907 году в Японии, является одним из мировых лидеров в производстве стекольной продукции. Ее автомобильное подразделение специализируется на разработке и изготовлении высокотехнологичных стекол для транспортных средств, включая лобовые и боковые. История AGC в автопроме насчитывает десятилетия инноваций, направленных на повышение безопасности, комфорта и эффективности автомобилей.

Стекла AGC для автомобилей производятся с применением передовых технологий и строжайшим контролем качества на всех этапах. Основой для лобовых стекол служит многослойное триплекс-стекло, а для боковых и задних – закаленное стекло. Компания постоянно инвестирует в исследования, внедряя уникальные покрытия и функциональные слои, что позволяет ее продукции соответствовать и превосходить международные стандарты безопасности (такие как ECE R43) и требования автопроизводителей.

Ключевые характеристики стекол AGC

Автомобильные стекла AGC обладают комплексом свойств, обеспечивающих их высокое качество и надежность:

- Безопасность: Лобовые стекла изготавливаются по технологии триплекс: два слоя стекла склеиваются прочной эластичной поливинилбутиральной (ПВБ) пленкой. При ударе стекло трескается, но осколки удерживаются пленкой, предотвращая травмы пассажиров и сохраняя обзор. Боковые стекла – закаленные: при разрушении рассыпаются на мелкие тупые осколки, минимизируя риск порезов.

- Оптическая чистота: Исключительно высокое качество сырья и прецизионные технологии производства гарантируют минимальные оптические искажения, отсутствие пузырей, свилей и посторонних включений, обеспечивая идеальный обзор без усталости глаз.

- Прочность и долговечность: Стекла AGC обладают высокой устойчивостью к механическим повреждениям (царапинам, сколам от мелких камней) и воздействию агрессивных сред (реагенты, УФ-излучение, перепады температур), сохраняя свои свойства в течение всего срока службы автомобиля.

- Дополнительные функциональные возможности: AGC предлагает стекла с интегрированными технологиями:

- UV-Control: Специальные пленки или покрытия, блокирующие до 99% вредного ультрафиолетового излучения, защищая кожу пассажиров и салон от выцветания.

- Теплозащита (Solar Control): Покрытия, отражающие инфракрасное излучение, снижают нагрев салона летом и уменьшают нагрузку на кондиционер.

- Акустический комфорт (Acoustic Glass): Использование специальной звукопоглощающей ПВБ-пленки в триплексе или акустических покрытий существенно снижает уровень шума в салоне от дороги и ветра.

- Обогрев (Heated Glass): Тонкие токопроводящие нити или покрытия на боковых и задних стеклах для быстрого удаления льда и конденсата.

- Водо- и грязеотталкивающие покрытия (Aqua & Dirt-Repellent): Облегчают удаление воды и грязи со стекла, улучшая обзор в дождь.

- Точность геометрии и установки: Стекла производятся с высочайшей точностью форм и размеров, что обеспечивает их идеальное прилегание к кузову автомобиля, герметичность и отсутствие посторонних шумов (свиста) при движении.

Основные отличия лобовых и боковых стекол AGC:

| Характеристика | Лобовое стекло AGC | Боковое стекло AGC |

|---|---|---|

| Технология | Многослойное триплекс-стекло (стекло/ПВБ/стекло) | Закаленное стекло (монолитный лист) |

| Поведение при ударе | Трескается, осколки удерживаются пленкой | Рассыпается на мелкие тупые осколки |

| Основная функция безопасности | Защита от выброса пассажиров, сохранение обзора | Минимизация травм от острых осколков, выход из ТС |

| Типичные дополнительные функции | UV-Control, Solar Control, Акустика, Датчики дождя/света, HUD | Обогрев, Тонировка, Водоотталкивающее покрытие |

Технологии изготовления автомобильных стекол AGC

Производство стекол AGC начинается с высокоточного смешивания сырья: кварцевого песка, соды, доломита и рециклята стекла. Расплавленная масса при температуре 1600°C формуется методом флоат-процесса, когда стекло растекается по поверхности расплавленного олова, обеспечивая идеальную плоскостность и отсутствие оптических дефектов. Этот этап определяет базовые светопропускающие свойства материала.

Для многослойных лобовых стекол применяется технология ламинации: два листа закаленного стекла соединяются под высоким давлением с эластичной PVB-пленкой, которая при ударе удерживает осколки. Боковые стекла проходят термоупрочнение – нагрев до 650°C с последующим мгновенным обдувом холодным воздухом, что повышает их прочность в 5-7 раз по сравнению с обычным стеклом.

Ключевые инновационные процессы

- Магнетронное напыление: Нанесение на поверхность невидимых металлических оксидов (серебро, титан) для создания солнцезащитных и теплосберегающих свойств.

- Гидрофобное покрытие: Обработка керамическими наноматериалами для эффекта "антидождь" – капли воды скатываются со стекла при скорости от 60 км/ч.

- ИК-сварка: Бесшовное соединение слоев при производстве гнутых стекол сложной геометрии для панорамных крыш.

| Технология | Применение | Эффект |

|---|---|---|

| Умное затемнение (PDLC) | Люки, перегородки | Электрорегулировка прозрачности |

| Акустический триплекс | Лобовые стекла премиум-класса | Подавление шума на 5 дБ |

- Контроль качества: Каждое стекло сканируется лазерными дефектоскопами для выявления микронеровностей.

- Тестирование удара: Имитация столкновения с пешеходом (стандарт HIC) и летящими камнями (нормы ECE R43).

Финишная обработка включает CNC-резку с точностью ±0.1 мм и кромление алмазными головками для герметичного прилегания к кузову. Совмещение этих технологий позволяет AGC выпускать стекла с нулевым оптическим искажением и ресурсом свыше 15 лет эксплуатации.

Состав сырья для производства стекол AGC

Основу стекол AGC составляют кварцевый песок (60-70%), сода (12-16%) и известняк (10-15%). Кварцевый песок поставляет кремнезём (SiO₂), формирующий структурный каркас стекла. Сода (Na₂CO₃) снижает температуру плавления смеси, а известняк (CaCO₃) придает стеклу механическую прочность и химическую стойкость.

Дополнительные компоненты включают доломит (MgCO₃ + CaCO₃) для термостойкости, сульфат натрия (Na₂SO₄) для удаления газовых включений, и оксиды металлов (железа, титана) для контроля светопропускания. Обязательно используется стеклобой (до 30%) – переплавленное стекло, сокращающее энергозатраты и экологическую нагрузку.

Ключевые сырьевые компоненты и их функции

| Компонент | Содержание (%) | Функция |

|---|---|---|

| Кварцевый песок (SiO₂) | 60-70 | Основной стеклообразователь |

| Сода (Na₂CO₃) | 12-16 | Снижение температуры плавления |

| Известняк (CaCO₃) | 10-15 | Повышение твёрдости |

| Доломит (MgCO₃·CaCO₃) | 0-5 | Термостойкость |

| Стеклобой | до 30 | Рециклинг сырья |

Для специализированных стекол в состав вводятся:

- Оксид железа (Fe₂O₃) – затемнение (тонированные стекла)

- Оксид церия (CeO₂) – УФ-защита

- Никель/хром – электропроводность (обогреваемые стекла)

Закаливание стекла: процесс и преимущества

Процесс закаливания начинается с нагрева стекла до 650–680°C в печи, после чего следует быстрое равномерное охлаждение воздушными потоками. При резком снижении температуры поверхностные слои остывают быстрее внутренних, создавая остаточные напряжения сжатия на поверхности и растяжения в середине. Эта технологическая особенность формирует уникальные механические свойства материала.

Закаленные стекла AGC для автомобилей превосходят обычные по ключевым параметрам: прочности на удар и изгиб, термостойкости, безопасности при разрушении. Устойчивость к повреждениям повышается в 5–7 раз, а при критическом воздействии стекло рассыпается на мелкие фрагменты с тупыми гранями, минимизируя травмоопасность.

Ключевые преимущества для автомобилей

В транспортных средствах закаленные стекла AGC обеспечивают:

- Повышенную безопасность: фрагментация на зернистые частицы вместо острых осколков снижает риск порезов

- Сопротивление деформациям: устойчивость к перепадам давления при скоростной езде и вибрациям

- Термическую выносливость: сохранение целостности при перепадах от -50°C до +250°C

- Механическую прочность: сопротивление ударам камней и мелких дорожных debris

| Характеристика | Обычное стекло | Закаленное стекло AGC |

|---|---|---|

| Ударная прочность | 100–150 МПа | 250–400 МПа |

| Термостойкость (Δt°) | до 40°C | до 200°C |

| Размер осколков при разрушении | Крупные пластины | Гранулы 5–10 мм |

Для лобовых стекол AGC применяет триплекс-технологию (многослойная структура с полимерной прослойкой), тогда как закаленные монолитные стекла оптимальны для боковых и задних окон благодаря сочетанию прочности и предсказуемого поведения при разрушении.

Ламинирование лобовых стекол AGC

Ламинированные лобовые стекла AGC состоят из двух слоёв закалённого стекла, соединённых под высоким давлением и температурой с помощью прочной поливинилбутиральной (PVB) плёнки. Этот трёхслойный "сэндвич" обеспечивает исключительную структурную целостность при ударах. При повреждении осколки остаются приклеенными к плёнке, предотвращая травмы пассажиров и сохраняя видимость для водителя.

Технология ламинирования AGC включает нанесение многофункциональных покрытий непосредственно на внутренние слои стекла до сборки. Это позволяет интегрировать свойства солнцезащиты, обогрева или гидрофобности без ущерба прочности. Контроль толщины PVB-слоя (0.38–1.52 мм) обеспечивает точную настройку акустического комфорта и ударопоглощения для разных классов автомобилей.

Ключевые технологические преимущества

- Безопасность: Удержание осколков при точечных ударах и полном разрушении

- Шумоподавление: PVB-слой гасит низкочастотные дорожные шумы до 5 дБ

- УФ-защита: Блокировка 99% ультрафиолетового излучения

- Энергоэффективность: Инфракрасные отражающие покрытия снижают нагрев салона

| Характеристика | Стандартное ламинирование | AGC с акустической PVB |

|---|---|---|

| Коэффициент шумопоглощения | 32-34 дБ | 37-39 дБ |

| Прочность на пробивание | 1.2 Дж/мм² | 1.8 Дж/мм² |

| Солнечная энергопроницаемость | ≥82% | ≤55% (с IR-покрытием) |

Стекла проходят многоступенчатый контроль: ультразвуковую дефектоскопию слоёв, тесты на остаточную прочность после имитации удара камнем, циклы экстремальных температур от -50°C до +90°C. Для премиальных моделей применяется изогнутое ламинирование с одновременным формованием всех трёх слоёв, исключающее оптические искажения.

Многослойная структура триплекс-стекол AGC

Триплекс-стекла AGC для лобовых и боковых автостекол формируются из двух листов закаленного стекла, соединенных прочной полимерной пленкой. Эта пленка выполняет роль связующего слоя, обеспечивая целостность конструкции при механических воздействиях. Толщина каждого компонента подбирается с учетом требований безопасности и акустического комфорта конкретного транспортного средства.

Поливинилбутиральная (ПВБ) пленка в составе триплекса AGC обладает уникальными свойствами: она удерживает осколки при ударе и препятствует образованию острых фрагментов. Современные модификации пленок включают дополнительные функциональные слои, такие как шумопоглощающие покрытия и ультрафиолетовые фильтры, что комплексно повышает эксплуатационные характеристики стекла.

Ключевые особенности технологии

- Многофункциональная пленка ПВБ: до 5 слоев в премиальных сериях, сочетающих адгезию, шумоизоляцию (до -5 дБ) и УФ-защиту (блокировка 99% излучения).

- Армирующие добавки: наноструктурированные частицы в пленке увеличивают прочность на разрыв на 40% по сравнению со стандартными решениями.

- Термоупрочнение стекол: внешние слои проходят контролируемую закалку с остаточным напряжением 120-150 МПа для устойчивости к ударам камней.

| Слой | Материал | Функция |

|---|---|---|

| Внешний | Закаленное стекло (1.8-2.5 мм) | Защита от деформаций и абразивного износа |

| Связующий | Многослойная ПВБ-пленка (0.76-1.52 мм) | Удержание осколков, поглощение энергии удара |

| Внутренний | Закаленное стекло (1.6-2.3 мм) | Базовая прочность конструкции |

Производственный процесс включает вакуумный ламинационный автоклав, где под давлением и температурой достигается полная адгезия слоев без воздушных включений. Контроль качества на каждом этапе гарантирует соответствие стандартам ECE R43 – в ходе испытаний стекло выдерживает попадание стального шара массой 2.26 кг с высоты 4 метра без сквозного пробития.

Толщина и прочность боковых стекол AGC

Боковые стекла AGC изготавливаются преимущественно из закаленного стекла толщиной от 3,5 до 5,5 мм, что обеспечивает баланс между массой, оптической четкостью и механической стойкостью. Точный параметр подбирается под конкретную модель авто и требования к безопасности: более толстые варианты применяются в зонах повышенных нагрузок или для усиленной защиты.

Закалка стекла методом контролируемого нагрева до 600-650°C с резким охлаждением создает поверхностные напряжения сжатия. Это увеличивает прочность на изгиб в 5-7 раз по сравнению с обычным стеклом и обеспечивает безопасное разрушение на мелкие тупые фрагменты при критическом повреждении. Технология исключает образование крупных острых осколков, снижая риск травм пассажиров.

Ключевые характеристики прочности

- Ударная стойкость: Выдерживает попадание камней на скоростях до 120 км/ч и сильные механические воздействия.

- Термоустойчивость: Сохраняет целостность при перепадах температур от -50°C до +200°C.

- Однородность структуры: Отсутствие внутренних дефектов гарантирует равномерное распределение нагрузок.

| Тип автомобиля | Стандартная толщина (мм) | Дополнительные решения |

|---|---|---|

| Легковые авто (B-C класс) | 3,5-4,0 | Ламинированные стекла для дверей без рамок |

| Внедорожники, коммерческий транспорт | 4,5-5,5 | Усиленная закалка, антивандальное покрытие |

Важно: Точные параметры соответствуют международным стандартам ECE R43 и ГОСТ 32565, что подтверждается маркировкой с кодом сертификации. Для проверки подлинности AGC на стекле должна присутствовать логотип бренда и символ закалки (буква T или Tempered).

Оптические свойства стекол AGC для авто

Оптические параметры напрямую влияют на безопасность вождения, обеспечивая водителю максимально четкое, неискаженное восприятие дорожной обстановки при любых условиях освещенности. Стекла AGC проектируются с учетом строгих международных стандартов, гарантируя отсутствие визуальных помех, которые могут вызвать усталость глаз или ошибки в оценке расстояний и скорости.

Ключевыми оптическими характеристиками являются высокая светопропускаемость, минимальный коэффициент оптических искажений, нейтральная цветопередача и эффективная защита от ультрафиолетового излучения. Эти свойства достигаются за счет применения высококачественного сырья, прецизионной технологии полировки и многослойных покрытий, наносимых в контролируемых производственных условиях.

Ключевые характеристики и технологии

| Параметр | Описание | Технология AGC |

|---|---|---|

| Светопропускание | Способность пропускать видимый свет (ГОСТ/ЕСЕ R43: >75% для лобовых стекол) | Оптически чистый состав стекла, нанопокрытия Anti-Reflective |

| Оптические искажения | Отсутствие волн, двоений, изменения геометрии объектов | Контроль кривизны по 3D-шаблонам, система Advanced Distortion Control |

| УФ-фильтрация | Блокировка ультрафиолета спектра А/В (до 99%) | Интерьер-защитное покрытие UV-Stop в ламинате или тонировке |

| Цветовой нейтралитет | Отсутствие посторонних оттенков (зеленого, бурого) | Формула Ultra-Clear с пониженным содержанием оксидов железа |

Дополнительные оптические решения включают:

- Гидрофобные покрытия: слой AquaTect уменьшает капли дождя, повышая видимость в ливень

- Антибликовые зоны: лазерная гравировка солнцезащитных полос с плавным переходом плотности

- Инфракрасная селективность: в стеклах с подогревом (Heatable Glazing) – отсутствие помех для камер и датчиков ADAS

Светопропускание и безопасность стекол

Светопропускание лобового стекла критично для безопасности вождения, особенно в условиях плохой видимости: ночью, при тумане или дожде. Стекло AGC гарантирует показатель не ниже 75%, что соответствует строгим требованиям ГОСТ Р 57265-2016 и международным стандартам ECE R43. Это обеспечивает водителю четкое восприятие дорожной обстановки без искажений цвета и контуров объектов, снижая риск аварий.

Высокое светопропускание достигается за счет применения ультрачистого сырья и многослойной структуры стекла. Технология ламинирования Triplex интегрирует полимерную пленку между слоями стекла, которая удерживает осколки при ударе и блокирует 99% УФ-излучения. Это предотвращает выгорание салона и защищает кожу водителя, одновременно исключая ослепление фарами встречного транспорта благодаря антибликовым свойствам.

Факторы безопасности и светопропускания

- Прочность на удар: Закаленные боковые стекла AGC при разрушении рассыпаются на мелкие фрагменты с тупыми краями, минимизируя риск порезов.

- Термостойкость: Специальные покрытия снижают теплопоглощение, предотвращая деформацию и трещины от перепадов температур.

- Акустический комфорт: Шумопоглощающие пленки в ламинированных стеклах улучшают слышимость сигналов экстренных служб.

| Параметр | Лобовое стекло | Боковое стекло |

|---|---|---|

| Минимальное светопропускание | ≥75% | ≥70% |

| Защита от УФ-лучей | 99% | 95% |

| Ударопрочность | Многослойное (Triplex) | Закаленное (Tempered) |

Шумоподавление в стеклах AGC

Современные автомобильные стекла AGC оснащаются инновационными технологиями акустической защиты, существенно снижающими проникновение дорожного шума в салон. Многослойная конструкция и специальные полимерные пленки гасят вибрации и высокочастотные звуки, создавая эффект "звукового барьера".

Ключевым элементом выступает акустический поливинилбутираль (PVB), интегрированный в триплексные стекла. Его вязкоэластичные свойства поглощают звуковые волны в критическом диапазоне 1000-4000 Гц, где сосредоточен гул покрышек, шум ветра и двигателя.

Технологии и преимущества

Структурные решения:

- Асимметричные пакеты – разная толщина наружного и внутреннего стекол нарушает резонансные частоты

- Тонирующие пленки с шумопоглощением – двойная функция: затемнение + снижение шума на 3-5 дБ

Сравнение характеристик:

| Тип стекла | Уровень шумоподавления | Частотный диапазон |

| Стандартное | Базовое | До 2000 Гц |

| AGC Acoustic | До 40% эффективнее | 1000-5000 Гц |

Дополнительный эффект достигается за счет точного соответствия геометрии кузова, исключающего щели. Лабораторные испытания подтверждают снижение звукового давления на 5-7 дБ по сравнению с обычными стеклами, что эквивалентно уменьшению громкости в 1.5 раза.

Термостойкость и закаленное стекло AGC

Закалка – ключевая технология для термостойкости стекол AGC. Специальная термическая обработка (нагрев до 650°C с резким охлаждением воздухом) создает внутренние напряжения, повышающие устойчивость к перепадам температур. Это критично для автомобильных стекол, испытывающих нагрев от солнца, кондиционеров или экстренного торможения.

Термостойкость закаленного стекла AGC в 3–5 раз превышает показатели обычного стекла. Оно выдерживает температурные скачки до 200°C без деформаций или трещин. Для боковых и задних стекол, где используется закаленный тип, это гарантирует целостность при локальных тепловых ударах, например, от точечного нагрева льда зимой.

Преимущества термостойкости AGC в автомобиле

- Безопасность: При разрушении закаленное стекло рассыпается на мелкие фрагменты без острых краев, снижая риск травм.

- Долговечность: Устойчивость к тепловым деформациям предотвращает микротрещины и продлевает срок службы.

- Стабильность: Сохранение оптической четкости и геометрии даже в экстремальных климатических условиях.

| Характеристика | Обычное стекло | Закаленное стекло AGC |

|---|---|---|

| Макс. термостойкость | 40–60°C | 180–200°C |

| Ударная прочность | Низкая | Высокая (в 5–7 раз выше) |

| Поведение при разрушении | Крупные острые осколки | Мелкие безопасные гранулы |

Антибликовые покрытия стекол AGC

Антибликовые покрытия AGC представляют собой многослойные тонкопленочные структуры, наносимые на поверхность стекла в процессе производства. Их основная задача – минимизировать отражение света, как от внешних источников (солнце, фары встречных автомобилей), так и от внутренних элементов салона (приборная панель). Это достигается за счет интерференционного гашения отраженных световых волн в определенных диапазонах спектра.

Технология нанесения обеспечивает высокую прочность и долговечность покрытия, устойчивость к истиранию и воздействию моющих средств. Покрытия интегрированы в структуру стекла и не влияют на его механические свойства или совместимость с системами обогрева, антеннами или дополнительными слоями (например, шумопоглощающими или тонирующими).

Ключевые преимущества и эффекты

Использование антибликовых покрытий на стеклах AGC дает водителю ряд существенных преимуществ:

- Повышение четкости зрения: Значительное снижение интенсивности бликов позволяет глазам меньше утомляться, особенно во время длительных поездок или при движении против солнца.

- Улучшение видимости в сложных условиях: Более четкое восприятие дорожной обстановки в условиях яркого солнечного света, при дожде, тумане или в темное время суток, когда блики от фар особенно ослепляют.

- Снижение риска временного ослепления: Минимизация опасных моментов ослепления светом фар встречного транспорта или отражениями солнца от мокрого асфальта.

- Улучшение обзора приборной панели: Снижение отражений от стекла на приборной панели, что упрощает считывание показаний.

- Повышение эстетики: Стекла с антибликовым покрытием выглядят более темными и менее "зеркальными" снаружи, придавая автомобилю солидный вид.

Стекла AGC могут предлагать различные уровни антибликовой защиты, адаптированные под требования автопроизводителей:

| Тип покрытия | Уровень снижения отражения | Основное применение |

|---|---|---|

| Стандартное антибликовое | До 40% | Базовый комфорт, снижение основных бликов |

| Усиленное антибликовое (Premium AR) | До 75% и более | Максимальный комфорт и безопасность, особенно для лобовых стекол премиальных моделей |

Таким образом, антибликовые покрытия являются важной технологией в линейке автомобильных стекол AGC, напрямую влияя на безопасность вождения за счет улучшения видимости и снижения зрительного утомления водителя в любых условиях освещенности.

Гидрофобные слои на стеклах AGC

Гидрофобное покрытие AGC создаёт микроскопическую водоотталкивающую поверхность, принцип действия которой основан на эффекте лотоса. Капли воды скатываются под действием силы тяжести или ветрового потока при скорости от 60 км/ч, не образуя сплошной плёнки.

Технология наносится методом пиролиза в процессе производства стекла, обеспечивая интеграцию слоя в поверхностную структуру. Это гарантирует устойчивость к механическим воздействиям (дворникам, мойкам) и сохраняет свойства в течение всего срока эксплуатации автомобиля без необходимости обновления.

Ключевые преимущества гидрофобных стекол AGC

- Улучшенная видимость в дождь: сокращение площади контакта капель со стеклом на 90%

- Снижение бликов: минимизация светорассеяния на мокрой поверхности ночью

- Самоочистка: автоматическое удаление грязи вместе со стекающей водой

- Экономия омывающей жидкости: до 50% за счёт уменьшения частоты использования дворников

| Параметр | Результат |

|---|---|

| Угол контакта с водой | >110° (против 30° у обычного стекла) |

| Скорость активации | Полное стекание капель при 60-70 км/ч |

| Стойкость к истиранию | >100 000 циклов мойки (по ASTM D1044) |

Технология совместима с системами ADAS: покрытие не влияет на работу камер и датчиков, установленных за лобовым стеклом. При замене рекомендуется использовать оригинальные стекла AGC, так как послемаркетные аналоги с гидрофобным слоем часто уступают в долговечности покрытия.

Ветровые стекла AGC с обогревом

Технология обогрева интегрирована в ветровые стекла AGC для быстрого устранения наледи, инея и конденсата, критически важного для безопасности в холодное время года. Нагревательные элементы, выполненные из микроскопических проволок из вольфрама или токопроводящих нитей, равномерно распределены по поверхности стекла, обеспечивая эффективную работу без искажения обзора.

Стекло автоматически включается при запуске двигателя или по команде водителя, сокращая время очистки лобового стекла и исключая необходимость механического скобления. Система работает в нескольких режимах интенсивности, адаптируясь к погодным условиям, и потребляет минимум энергии благодаря продуманной конструкции нагревательного слоя.

Ключевые преимущества

- Безопасность: Мгновенное восстановление видимости при обледенении

- Энергоэффективность: Автоматическое отключение при достижении температуры

- Долговечность: Защита нагревательных элементов от коррозии и повреждений

| Совместимость | Широкий модельный ряд автомобилей (европейские, азиатские, американские) |

| Толщина | Стандартная (4.5-5.5 мм) с многослойной конструкцией |

| Гарантия | Соответствие стандартам ECE R43 и ГОСТ 5727-88 |

Важно: Установка требует профессионального оборудования для сохранения герметичности и корректной работы датчиков. Стекло совместимо с системами ADAS (камеры, датчики дождя), не создавая помех для их функционирования.

Устойчивость к царапинам стекол AGC

Устойчивость к царапинам – критически важное свойство автомобильных стекол, напрямую влияющее на безопасность и долговечность. Стекла AGC разработаны с учетом повышенных требований к сопротивлению абразивному износу, что обеспечивает сохранение оптической чистоты и структурной целостности на протяжении всего срока службы.

Для достижения высокой устойчивости к царапинам AGC применяет инновационные технологии, включающие нанесение специальных защитных покрытий в процессе производства. Эти покрытия образуют прочный поверхностный слой, который эффективно противостоит механическим воздействиям от песка, щеток стеклоочистителей и других внешних факторов.

Ключевые аспекты устойчивости

- Защитные покрытия: Напыление оксидных слоев методом CVD (химического осаждения из паровой фазы) повышает поверхностную твердость на 30-40%.

- Термохимическая обработка: Закалка в соляных расплавах создает сжимающие напряжения в поверхностном слое, блокирующие микротрещины.

- Контроль состава стекла: Оптимизированное содержание диоксида кремния и оксида алюминия в материале усиливает молекулярные связи.

Сравнительные характеристики износостойкости:

| Фактор воздействия | Обычное стекло | AGC с защитным слоем |

|---|---|---|

| Песчаная взвесь (100 000 циклов) | Глубина царапин 8-12 мкм | Глубина царапин 2-4 мкм |

| Щетки стеклоочистителя (зимний режим) | Видимые риски через 6 месяцев | Отсутствие повреждений >24 месяцев |

| Абразивное истирание (тест Taber) | Помутнение через 500 циклов | Помутнение через 2000 циклов |

Многослойная структура стекол AGC обеспечивает прогрессирующую твердость: поверхностный слой имеет максимальную плотность, постепенно снижающуюся к внутренним слоям. Это предотвращает скалывание кромок при ударах и распределяет нагрузку от точечных воздействий. Лабораторные испытания подтверждают сохранение 95% исходной прозрачности после 5 лет эксплуатации в условиях интенсивных механических нагрузок.

Монтажные особенности стекол AGC

Установка стекол AGC требует строгого соблюдения технологических норм и использования рекомендованных материалов. Автомобильные стекла от AGC спроектированы с учетом точных геометрических параметров кузова конкретных моделей транспортных средств, что обеспечивает идеальное прилегание и герметичность. Отклонение от процедуры монтажа может привести к нарушению аэродинамики, возникновению шумов или протечек.

Ключевым этапом является подготовка посадочного места: тщательная очистка от старого герметика, коррозии и загрязнений с последующей обезжириванием. Обязательно использование оригинальных крепежных элементов и уплотнителей, совместимых со стеклом AGC. Применение неподходящих клеевых составов или нарушение времени их полимеризации снижает прочность фиксации и безопасность конструкции.

Критические аспекты процесса

При монтаже необходимо учитывать следующие требования:

- Температурный режим: Работы проводятся при +15°C...+25°C. При отклонениях требуется коррекция времени сушки клея.

- Оборудование: Обязательно применение вакуумных присосок для позиционирования и динамометрических ключей для затяжки штанг крепления зеркал.

- Калибровка датчиков: После замены лобового стекла с интегрированными системами (камера, датчик дождя) необходима аппаратная калибровка ADAS.

Особое внимание уделяется установке стекол с функциональными покрытиями:

- Тонированные и атермальные стекла монтируются с соблюдением ориентации (маркировка "TOP" всегда вверху).

- Электропроводящие элементы обогрева зоны крепления зеркала запрещено повреждать при очистке.

- Стекла с антеннами требуют аккуратной прокладки кабеля без перегибов и проверки соединения.

| Тип стекла | Требование к монтажу | Риск при нарушении |

| Лобовое (с камерой) | Точность позиционирования ±1.5 мм | Ошибки работы ADAS |

| Боковое (закаленное) | Запрет механической обработки кромок | Самопроизвольное разрушение |

| Панорамная крыша | Дополнительные точки поддержки | Деформация при движении |

Фиксация стекла в проеме осуществляется специальными фиксаторами на 3-4 часа, а полная полимеризация клея достигается через 24 часа. В этот период запрещено мыть стекло, открывать двери настежь или эксплуатировать автомобить в экстремальных режимах.

Совместимость с датчиками ADAS

Современные автомобили оснащаются системами ADAS (Advanced Driver Assistance Systems), критично зависящими от точного размещения датчиков на лобовом стекле. Камеры, радары и лидары, отвечающие за адаптивный круиз-контроль, экстренное торможение или удержание в полосе, требуют строго определенных оптических свойств и углов установки. Замена стекла без учета этих параметров может нарушить работу ADAS, создав риски для безопасности.

Стекла AGC проектируются с учетом совместимости с ADAS. Они воспроизводят заводскую геометрию зоны монтажа датчиков, толщину и оптические характеристики оригинальных стекол. На производстве используется точная разметка точек крепления и зон проницаемости для сигналов, что исключает искажения данных. Каждое стекло проходит контроль на соответствие стандартам OEM, включая проверку оптических искажений в критических для сенсоров участках.

Ключевые аспекты совместимости

- Сертификация OEM+: Соответствие допускам автопроизводителей по оптическим параметрам (погрешность угла преломления ≤ 0.1 мрад).

- Точность позиционирования: Лазерная маркировка монтажных зон с отклонением ≤ 0.5 мм относительно эталона.

- Оптическая нейтральность: Отсутствие пузырьков, волн и затемнений в области обзора камер (зона «визор»).

- Поддержка калибровки: Конструкция креплений позволяет провести послеустановочную калибровку ADAS без демонтажа.

После замены стекла AGC обязательна аппаратная калибровка датчиков с помощью эталонных мишеней. Это гарантирует корректную работу систем даже при минимальных отклонениях угла установки. Производитель предоставляет цифровые карты оптических свойств стекол для сервисного оборудования, упрощающие процесс настройки.

| Параметр | Требование ADAS | Решение AGC |

|---|---|---|

| Угол установки камеры | ±0.2° | Прецизионная формовка кромок |

| Коэффициент светопропускания | >75% (зона визор) | Многослойное покрытие без красителей |

| Стабильность крепления | Вибрация ≤ 0.05g | Усиленные кронштейны из композитных сплавов |

Стекло AGC для систем камер и радаров

Современные автомобили все чаще оснащаются передовыми системами помощи водителю (ADAS), такими как адаптивный круиз-контроль, автоматическое экстренное торможение или удержание в полосе. Ключевые компоненты этих систем – камеры и радары – часто монтируются за лобовым стеклом или интегрированы в него, что предъявляет особые требования к оптическим свойствам и геометрической точности стекла.

Стекло AGC, специально разработанное для совместимости с ADAS, обеспечивает необходимую прозрачность и минимальное оптическое искажение в зонах расположения датчиков. Это критически важно для корректного захвата изображения камерами и беспрепятственного прохождения радиоволн радаров, гарантируя точную обработку данных и надежную работу систем безопасности.

AGC предлагает комплексные решения для интеграции ADAS:

- Высокая оптическая четкость: Специальные технологии производства минимизируют оптические дефекты (искажения, двоение) в зонах проекции камер.

- Радиопрозрачность: Контролируемая толщина и состав стекла обеспечивают оптимальное прохождение сигналов радаров (включая миллиметровые волны) без значительного ослабления или отражения.

- Точность геометрии: Гарантированная точность кривизны и углов установки стекла исключает ошибки в работе камер, вызванные неверным углом обзора.

- Специальные покрытия: Некоторые типы стекол AGC могут включать покрытия, снижающие блики или отражения, мешающие работе камер, особенно в сложных условиях освещения.

Использование оригинального или рекомендованного AGC стекла, соответствующего спецификациям автопроизводителя, является обязательным условием после замены. Несоответствующее стекло может привести к:

- Снижению точности работы камер (некорректное распознавание объектов, разметки).

- Ухудшению качества сигнала радаров (ложные срабатывания, потеря цели).

- Необходимости сложной и дорогостоящей повторной калибровки систем ADAS после установки.

- Полному отказу или некорректному функционированию систем безопасности.

При выборе лобового стекла AGC для автомобиля с ADAS необходимо строго соблюдать рекомендации производителя транспортного средства и использовать стекла с соответствующей маркировкой, подтверждающей их совместимость с установленными системами камер и радаров.

Крепление зеркал заднего вида на стекло

Надежное крепление зеркал заднего вида критически важно для безопасности вождения, так как обеспечивает стабильный обзор пространства позади автомобиля. Стекло AGC проектируется с учетом последующей установки зеркал, что гарантирует сохранение целостности структуры материала при монтаже.

Производители используют два основных метода фиксации: механический (через сквозное отверстие) и клеевой (с помощью специализированных составов). Оба подхода требуют точного позиционирования и соблюдения технологических норм для предотвращения деформаций и трещин.

Технологические особенности крепления

При клеевом монтаже применяются высокопрочные полиуретановые составы, устойчивые к перепадам температур (-40°C...+80°C). Процесс включает:

- Обезжиривание зоны установки

- Нанесение праймера для адгезии

- Точечное наложение клея

- Фиксацию зеркала под давлением на 24 часа

Механическое крепление требует сверления отверстия с обязательной обработкой кромок для снятия напряжения. Используются:

- Резиновые демпферы

- Антикоррозийные герметики

- Стальные распорные втулки

| Критерий | Клеевой метод | Механический метод |

| Срок службы | 8-10 лет | 12-15 лет |

| Риск повреждения стекла | Минимальный | При нарушении технологии |

| Время установки | 24 часа (полимеризация) | 30-40 минут |

Важно! Замена лобового стекла AGC с интегрированным креплением зеркала требует использования оригинальных кронштейнов. Несовместимые компоненты создают точки напряжения, приводящие к преждевременным повреждениям.

Штамповка и формовка стекол AGC

Штамповка и формовка являются ключевыми этапами в создании сложных трехмерных геометрий лобовых и боковых стекол для современных автомобилей. Технология AGC использует контролируемый нагрев стеклянных листов до высоких температур (свыше 600°C), что переводит материал в пластичное состояние. В этом состоянии стекло под действием гравитации или давления принимает точную форму прецизионных матриц, разработанных с учетом CAD-моделей кузова транспортного средства.

Строгий контроль параметров нагрева, скорости деформации и охлаждения гарантирует отсутствие внутренних напряжений, оптических искажений и микротрещин. Современные прессы с ЧПУ обеспечивают воспроизводимость геометрии для массового производства, включая сложные изгибы в нескольких плоскостях, необходимые для аэродинамики и дизайна. Каждая форма проходит цифровое сканирование для верификации соответствия допускам в доли миллиметра.

Ключевые аспекты технологического процесса

Контроль качества на каждом этапе:

- Использование кварцевых форм с алмазоподобным покрытием для исключения дефектов поверхности

- Многоступенчатый отжиг в печах с инертной атмосферой для снятия термоупругих напряжений

- Автоматизированная проверка кривизны лазерными координатомерами

Преимущества штампованных стекол AGC:

- Идеальное прилегание к кузовным элементам без зазоров

- Сохранение оптической нейтральности даже в зонах двойного кривизны

- Повышенная ударная стойкость за счет равномерного распределения механических напряжений

Контроль качества на производстве AGC

Контроль качества автомобильных стекол AGC представляет собой многоуровневую систему, интегрированную на всех этапах производственного цикла. От момента поступления сырья до финальной упаковки готового изделия действуют строгие протоколы проверки, основанные на международных стандартах и внутренних спецификациях AGC. Основная цель – гарантировать абсолютное соответствие стекла требованиям безопасности (ECE R43, ANSI/SAE Z26.1 и др.), оптической четкости и долговечности.

Процесс начинается с входного контроля высокочистых компонентов шихты (песок, сода, доломит и др.) и проверки качества поступающих химикатов для покрытий. На каждом технологическом переходе – варка, формование, закалка или ламинация, отжиг, нанесение функциональных покрытий – установлены контрольные точки. Сюда входит мониторинг критических параметров (температура, давление, скорость) и выборочный или сплошной контроль получаемых характеристик.

Ключевые методы и этапы контроля

Производство AGC активно использует автоматизированные системы неразрушающего контроля на основе передовых технологий:

- Автоматизированное оптическое сканирование: Высокоточные камеры с компьютерным зрением непрерывно сканируют поверхность и кромки стекла на предмет малейших дефектов: царапин, пузырей, инородных включений, сколов. Алгоритмы мгновенно идентифицируют и классифицируют несоответствия.

- Лазерное измерение геометрии: Бесконтактные лазерные сканеры с микронной точностью контролируют толщину стекла по всей площади, кривизну (радиус), контур и размеры, обеспечивая идеальное соответствие CAD-модели автомобиля.

- Роботизированная проверка оптических искажений (DISTORTION): Специальные роботизированные установки с проекционными системами или коллиматорами анализируют лобовые стекла на наличие оптических дефектов, искажающих обзор водителя.

- Испытания на механическую прочность и безопасность:

- Испытание на удар: Выборочные образцы подвергаются удару стальным шаром определенной массы и скорости для проверки устойчивости к каменному удару (лобовые) и оценки характера разрушения (ламинаты).

- Испытание на головоударность (HIC): Для лобовых стекол имитируется удар манекена головой, проверяется энергопоглощение.

- Контроль адгезии ПВБ: В ламинированных стеклах проверяется прочность сцепления стекол с полимерной пленкой.

- Проверка функциональных покрытий: Контроль однородности, толщины, оптических свойств (пропускание/отражение) и устойчивости к истиранию для стекол с покрытиями (теплозащита, обогрев, антенна, гидрофобные).

Каждое стекло проходит финальный визуальный контроль квалифицированными операторами в специально оборудованных зонах с контролируемым освещением, где оценивается общее качество поверхности, кромок, нанесенной керамики (если есть) и маркировки.

Контролируемые параметры и стандарты:

| Параметр | Метод контроля | Соответствие стандарту |

|---|---|---|

| Оптические искажения | Роботизированная проекция/коллимация | ISO 3538, ГОСТ 32565, внутренние спецификации |

| Внешние дефекты (царапины, пузыри, инородные тела) | Автоматическое оптическое сканирование + визуальный контроль | ISO 1288, ECE R43, внутренние классы качества AGC |

| Толщина, кривизна, контур | Лазерное сканирование | Допуски по чертежу OEM (+/- 0.1-0.3 мм) |

| Прочность на удар | Испытание стальным шаром | ECE R43, ANSI/SAE Z26.1, ГОСТ Р 41.43 |

| Светопропускание | Спектрофотометрия | >70% для лобовых (закон), спецификации OEM |

Система менеджмента качества AGC сертифицирована по ISO 9001 и IATF 16949 (специфично для автопрома), что обеспечивает стабильность процессов, прослеживаемость каждой партии и постоянное улучшение. Данные со всех контрольных точек собираются и анализируются для оперативного выявления отклонений и предотвращения выпуска некондиции.

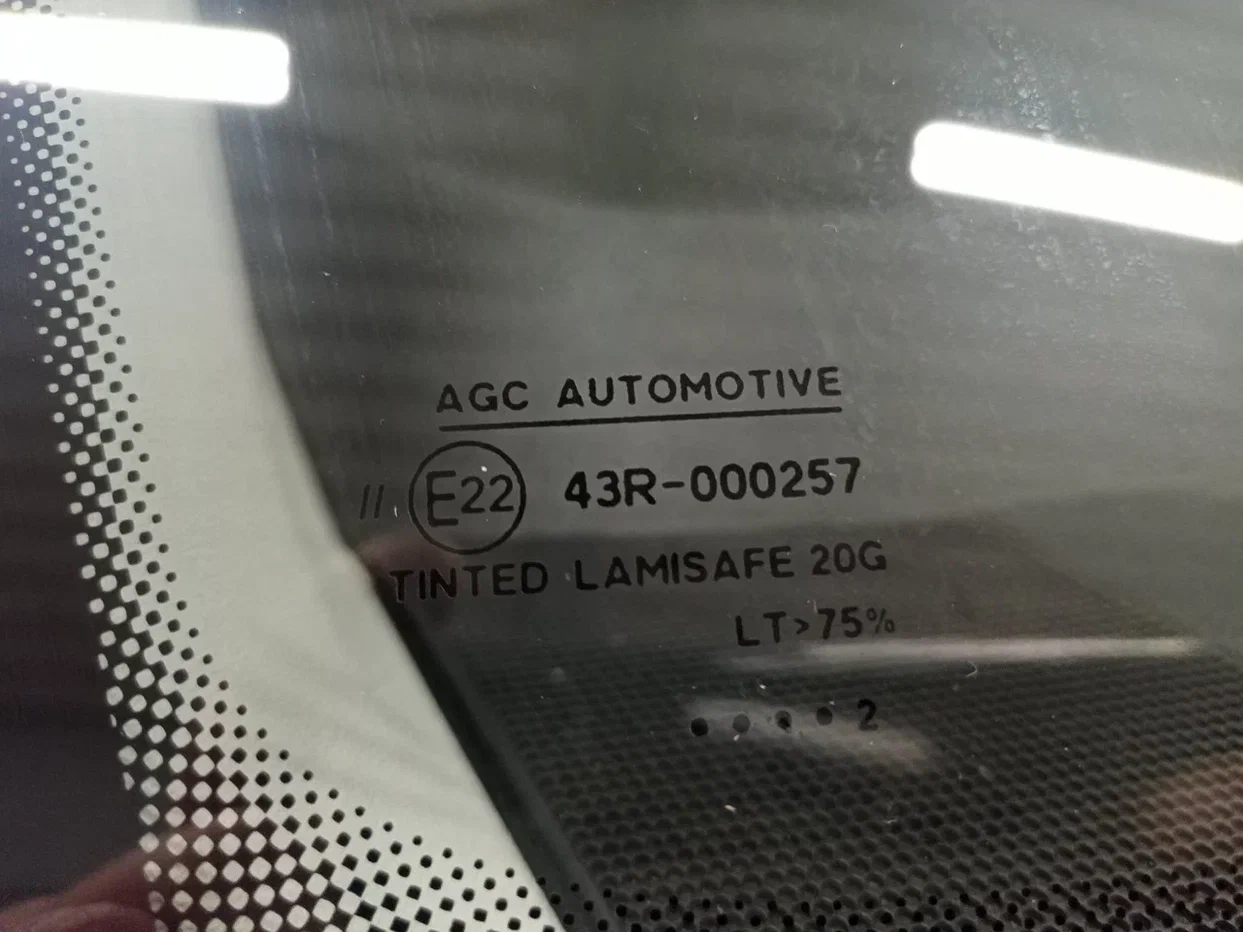

Маркировка стекол AGC: расшифровка

Маркировка на стеклах AGC содержит ключевую информацию о свойствах, стандартах безопасности и происхождении продукции. Она обычно наносится в одном из углов стекла и состоит из последовательности символов, цифр и логотипов. Понимание этих обозначений позволяет точно идентифицировать тип стекла, его технические характеристики и соответствие нормативным требованиям.

Расшифровка маркировки критична для правильного подбора замены, проверки подлинности и оценки функциональных возможностей стекла. Каждый элемент кода регламентирован международными и национальными стандартами, что обеспечивает унифицированность данных независимо от региона производства.

Основные элементы маркировки

Типичная маркировка AGC включает следующие обязательные компоненты:

- Логотип производителя: Символ AGC или дочерних брендов (например, Autover).

- Код типа стекла:

- LAMINATED (ламинированное)

- TEMPERED (закаленное)

- L/T (ламинированное с закаленным слоем)

- Код страны/производителя: Буквенный код (например, E1 – Германия, E11 – Великобритания).

- Знак официального утверждения: Символ Ⓤ или Е с номером (напр. E1 43R-001234), подтверждающий соответствие стандарту ECE R43.

Дополнительные обозначения

| Символ | Значение |

|---|---|

| AS1, AS2, AS3 | Класс оптического искажения (AS1 – лобовые стекла) |

| Solar Green, Blue, etc. | Цвет/тип тонировки |

| Top tint | Затемненная полоса в верхней части |

| Rain sensor | Зона крепления датчика дождя |

| Dot matrix | Точечное напыление по периметру |

Дата производства указывается отдельно (напр. ••23 – март 2023). Для ламинированных стекол маркировка дублируется на обоих слоях. Отсутствие или повреждение маркировки может свидетельствовать о неоригинальном продукте.

Отличие оригинальных стекол от аналогов

Оригинальные автомобильные стекла производятся строго по спецификациям автопроизводителя, проходят многоступенчатый контроль качества и сертификацию. Они обеспечивают идеальное соответствие геометрии кузова, корректную работу датчиков (дождя, света, ADAS) и систем обогрева.

Аналоги (неоригинальные стекла) изготавливаются по реверс-инжинирингу, что может привести к незначительным отклонениям в размерах или толщине. Качество сырья и оптические свойства у бюджетных аналогов часто уступают оригиналу, что влияет на безопасность и долговечность.

Ключевые аспекты различий

Качество материалов:

- Оригинал: Используется высокоочищенное сырье, обеспечивающее идеальную прозрачность и устойчивость к царапинам

- Аналог: Возможны микродефекты, оптические искажения или желтизна при использовании вторсырья

Безопасность:

| Критерий | Оригинал | Аналог |

| Распределение удара | Предсказуемое разрушение по технологии автопроизводителя | Риск неконтролируемого растрескивания |

| Совместимость с подушками безопасности | Гарантированное соответствие | Возможны отклонения в жесткости |

Технологическая совместимость:

- Штатные крепления зеркал и датчиков точно совпадают только на оригинальных стеклах

- Аналоги могут требовать ручную доработку посадочных мест

- Тонировочная полоса часто отличается по цвету и ширине

Гарантийные обязательства:

Производители оригинальных стекол (например, AGC для конвейера) предоставляют заводскую гарантию. Аналоги от неизвестных брендов могут не иметь документального подтверждения соответствия стандартам безопасности.

Подбор стекла по VIN-коду авто

VIN-код (Vehicle Identification Number) содержит полную информацию о технических характеристиках и комплектации конкретного автомобиля. Эта 17-значная комбинация позволяет точно идентифицировать модель, год выпуска, тип кузова и установленные производителем оригинальные компоненты, включая маркировку лобовых и боковых стекол.

Использование VIN при подборе гарантирует соответствие стекла AGC заводским параметрам: кривизне поверхности, толщине, наличию датчиков дождя/света, обогреву зоны крепления зеркала заднего вида, а также типу тонировки. Это исключает ошибки, связанные с модификациями в рамках одного модельного ряда.

Преимущества подбора по VIN

- 100% совместимость с системой креплений и уплотнителей

- Учет всех опций: антенны в стекле, камера ассистентов, HEATED (обогрев)

- Сохранение штатных характеристик безопасности (класс взломостойкости, акустический комфорт)

- Исключение риска некорректной работы систем ADAS после замены

Для оформления заказа потребуется предоставить VIN-код, расположенный в ПТС, на шильдике под капотом или стойке водительской двери. Специалисты AGC используют профессиональные каталоги (GlassPro, TecDoc, OEN lookup), где по коду определяются:

- Точный артикул оригинального стекла

- Допустимые аналоги с улучшенными свойствами (например, AGC ExtraClear для повышенной прозрачности)

- Специфические требования к установке

| Данные из VIN | Влияние на выбор стекла AGC |

|---|---|

| Модель/год выпуска | Конфигурация креплений, геометрия |

| Код комплектации | Наличие датчиков, тип тонировки (атмосферная/пленочная) |

| Страна сборки | Нюансы маркировки (код страны в VIN) |

После замены стекла, подобранного по VIN, не требуется перенастройка камер ассистентов (при соблюдении технологии монтажа). Компания AGC наносит на продукцию специальные метки для корректной работы систем ADAS, что подтверждается сертификатами ISO/TS 16949.

Особенности установки лобовых стекол

Качественная установка лобового стекла требует строгого соблюдения технологического процесса. Неправильный монтаж приводит к нарушению герметичности, снижению прочности конструкции и риску повреждения стекла при эксплуатации.

Использование оригинальных расходных материалов (клея-герметика, праймеров, обезжиривателей) от проверенных производителей является обязательным условием долговечности установки. Замена стекла должна проводиться в чистом помещении с контролем влажности и температуры.

Ключевые этапы установки

- Подготовка кузова: полное удаление старого герметика и коррозии, обезжиривание поверхности.

- Обработка стекла: очистка кромок, нанесение праймера для улучшения адгезии.

- Нанесение клея: непрерывный валик толщиной 5-8 мм по периметру с использованием специального пистолета.

- Посадка стекла: точное позиционирование в штатное место без корректировок после контакта с клеем.

Важно! Установку доверяйте только сертифицированным специалистам. После монтажа соблюдайте рекомендации по времени высыхания клея (обычно 1-4 часа до начала движения и 12-24 часа до полной эксплуатации).

| Ошибка при установке | Последствия |

|---|---|

| Неполное удаление старого герметика | Протечки, свист при движении |

| Нарушение геометрии посадки | Напряжение в стекле, трещины |

| Использование несовместимых химикатов | Отслоение стекла при ударе |

Установка боковых стекол AGC: нюансы

Монтаж боковых стекол AGC требует точного соблюдения технологии, так как от этого зависит герметичность салона, уровень шума и безопасность пассажиров. Неправильная установка может привести к перекосам, дребезжанию и даже повреждению дорогостоящего стекла.

Ключевой этап – подготовка кузовного проема: необходимо полностью удалить старый герметик, обезжирить поверхность и нанести свежий праймер для улучшения адгезии. Использование оригинальных крепежных элементов (клипс, направляющих) обязательно для плотной фиксации.

Основные нюансы установки

- Тип клея: Применяйте только рекомендованный AGC полиуретановый клей с указанной толщиной слоя (1.5-3 мм).

- Температурный режим: Работы проводятся при +10°C...+25°C. Низкие температуры ухудшают полимеризацию клея.

- Центровка: Обязательна проверка равномерных зазоров по всему периметру до фиксации.

- Фиксация стекла: Требуется удерживающая система (присоски, монтажные струбцины) на 1-2 часа до схватывания клея.

| Ошибка | Последствие |

|---|---|

| Недостаточная очистка проема | Нарушение герметичности, протечки |

| Неправильная дозировка клея | Смещение стекла или недостаточная прочность |

| Игнорирование времени полимеризации | Деформация стекла при движении |

После установки запрещено мыть стекло 24 часа и резко захлопывать двери 48 часов. Проверка функциональности стеклоподъемников допустима только после полного высыхания клея (через 3-4 часа).

Герметизация и сушка стекол после монтажа

Качественная герметизация лобового и боковых стекол AGC является критически важным этапом установки. Она предотвращает проникновение влаги, пыли и дорожных реагентов в салон автомобиля, защищает элементы кузова от коррозии и обеспечивает структурную целостность остекления. Неправильное нанесение герметика или спешка на этом этапе приводят к разгерметизации, скрипам и дорогостоящему перемонтажу.

Сушка после герметизации определяет окончательную фиксацию стекла и набор прочности клеевого шва. Минимальное время выдержки зависит от типа полиуретанового герметика, температуры и влажности воздуха. В этот период запрещено подвергать стекло механическим нагрузкам, мойке или воздействию сильных потоков воздуха – нарушение режима сушки снижает адгезию и долговечность соединения.

Этапы и рекомендации

Технология герметизации:

- Нанесение праймера на фланец кузова для улучшения адгезии

- Беспрерывное выдавливание герметика ровным жгутом по периметру установочной зоны

- Контроль толщины слоя (не менее 4-6 мм) и отсутствия воздушных пустот

Режимы сушки:

| Температура | Минимальное время фиксации | Полное отверждение |

|---|---|---|

| +10°C | 120 минут | 48 часов |

| +20°C | 60 минут | 24 часа |

| +30°C | 40 минут | 12 часов |

- Используйте только рекомендованные AGC полиуретановые герметики

- Обеспечьте стабильную температуру в зоне монтажа (+15°C до +25°C)

- Применяйте распорные клинья для фиксации стекла до первичного схватывания герметика

- Избегайте движения автомобиля до завершения минимального времени фиксации

Удаление воздуха из слоев триплекса

Процесс удаления воздуха из промежутка между стеклами и поливинилбутиральной (ПВБ) пленкой в составе триплекса является критически важным этапом производства качественных автомобильных стекол AGC. Неполное удаление воздушных включений приводит к образованию визуальных дефектов (пузырей, помутнений) и резкому снижению прочностных и эксплуатационных характеристик готового продукта.

Основная задача заключается в обеспечении полного и равномерного сцепления ПВБ-пленки с обеими стеклянными поверхностями по всей площади без остаточных воздушных карманов. Достигается это путем комбинации вакуумирования и контролируемого нагрева в специальных автоклавах под давлением.

Ключевые этапы процесса деаэрации

Стандартная технология включает следующие последовательные стадии:

- Предварительное соединение ("пре-ламинирование"): Собранный "сэндвич" (стекло/ПВБ/стекло) проходит через роликовый пресс для начального сжатия и удаления основного объема воздуха при комнатной температуре.

- Вакуумная обработка в мешке ("баг-деаэрация"): Пакет помещают в герметичный вакуумный мешок или камеру. Создание глубокого вакуума (обычно 0.5-1 мбар) вызывает расширение остаточного воздуха и его активное отсасывание через края пленки.

- Автоклавирование: Вакуумированные пакеты загружают в автоклав. Применяется комбинация:

- Высокого давления (10-14 бар) для плотного прижатия слоев.

- Повышенной температуры (130-150°C) для размягчения ПВБ и активации его адгезионных свойств.

- Контролируемой выдержки для полной полимеризации связей и гомогенизации структуры.

- Контролируемое охлаждение: Постепенное снижение температуры под давлением предотвращает возникновение внутренних напряжений и деформаций в стекле.

Использование высокотехнологичных автоклавов с точным управлением параметрами (температура, давление, время циклов) гарантирует полное удаление воздуха, идеальную прозрачность и максимальную прочность триплекса AGC. Строгий контроль качества на каждом этапе подтверждает отсутствие дефектов, связанных с воздушными включениями.

Чистка и уход за стеклами AGC

Регулярная чистка стекол AGC критически важна для безопасности: загрязнения снижают видимость, увеличивают бликование от фар и солнечного света, а также ускоряют износ стеклоочистителей. Используйте только специализированные автохимию и инструменты, исключающие царапины и повреждение гидрофобных покрытий (если они нанесены производителем).

Избегайте агрессивных растворителей, абразивных порошков, жестких щеток и сухой протирки – микроцарапины не только ухудшают оптические свойства, но и ослабляют структурную целостность стекла при ударах. Чистку начинайте с предварительного удаления крупного мусора и увлажнения поверхности.

Правила и методы ухода

Оптимальный алгоритм мойки:

- Обильно промойте стекло водой для удаления песка и пыли.

- Нанесите специализированное средство для автомобильных стекол (pH-нейтральное) микрофиброй или губкой с мягким ворсом.

- Протрите поверхность вертикальными или горизонтальными движениями без сильного нажима.

- Сразу удалите остатки средства чистой микрофибровой салфеткой (влага не должна высыхать самостоятельно).

Для сложных загрязнений применяйте:

- Смолу/битум: пластиковый скребок и очиститель смол.

- Насекомых: предварительное замачивание спецсредством.

- Лед: скребок с резиновой кромкой параллельно стеклу.

Дополнительные рекомендации:

| Элемент | Частота обслуживания | Инструмент |

|---|---|---|

| Лобовое стекло | 1-2 раза в неделю | Микрофибра + спрей |

| Дворники | Ежемесячно | Салфетка с очистителем резины |

| Гидрофобное покрытие | При снижении эффекта | Специальный репеллент |

Проверяйте состояние уплотнителей и работу стеклоочистителей – их дефекты вызывают неравномерный износ и пятна на поверхности. Храните стекла в чистоте: оставленные надолго следы насекомых, птичьего помета или солевых реагентов могут привести к необратимым химическим повреждениям.

Защита от сколов и трещин

Стекло AGC для лобовых и боковых элементов изготавливается с применением технологий, повышающих сопротивление механическим повреждениям при эксплуатации. Многослойная структура (триплекс) лобового стекла включает полимерную пленку между слоями стекла, удерживающую осколки при сильном ударе и препятствующую образованию сквозных трещин.

Закаленные боковые стекла (сталинит) проходят термообработку, создающую внутренние напряжения – это обеспечивает повышенную прочность на сжатие и изгиб. При разрушении такое стекло распадается на мелкие фрагменты с тупыми гранями, снижая риск травм.

Ключевые технологии защиты

- Термоупрочнение: Равномерный нагрев и резкое охлаждение создают защитные напряжения в структуре сталинита.

- Ламинирование: PVB-пленка в триплексе поглощает энергию удара и связывает осколки.

- Химическая закалка: Ионный обмен в поверхностном слое повышает твердость и стойкость к царапинам.

| Тип повреждения | Реакция лобового стекла (триплекс) | Реакция бокового стекла (сталинит) |

|---|---|---|

| Мелкий камень (след до 5 мм) | Локальный скол без распространения трещин | Поверхностная выбоина без сквозного разрушения |

| Средний удар (трещина) | Распространение ограничено пленкой, сохраняется целостность | Контролируемое разрушение на мелкие безопасные фрагменты |

Важно: Даже при минимальных сколах рекомендована оперативная реставрация – незафиксированные микротрещины под нагрузкой могут разрастаться из-за вибраций и перепадов температуры.

Ремонт повреждений стекол AGC

Своевременный ремонт мелких повреждений на лобовых и боковых стеклах AGC предотвращает их разрастание и продлевает срок службы. Технологии восстановления позволяют сохранить оптическую прозрачность и структурную целостность без замены всего элемента. Это особенно актуально для оригинальных стекол AGC, обеспечивающих точное соответствие заводским стандартам автомобиля.

Ремонту подлежат сколы ("звездочки", "бычий глаз") диаметром до 30 мм и короткие трещины (до 10-15 см). Критичными факторами являются глубина повреждения, расположение (в зоне обзора водителя или по краям), а также отсутствие загрязнений внутри дефекта. Чем раньше выполняется ремонт, тем выше вероятность успешного результата.

Технология восстановления стекол

Процесс ремонта включает три ключевых этапа:

- Очистка зоны повреждения специальными растворами для удаления влаги, грязи и осколков.

- Вакуумирование и инъекция полимера: под давлением в полость дефекта вводится прозрачная смола, идентичная по коэффициенту преломления стеклу AGC.

- Полимеризация УФ-излучением: отверждение состава с последующей финишной полировкой.

| Тип повреждения | Возможность ремонта | Примечания |

|---|---|---|

| Сколы (до 3 см) | Высокая | Оптический эффект после ремонта минимален |

| Трещины (до 15 см) | Условная | Зависит от направления и глубины |

| Комбинированные повреждения | Низкая | Требует оценки специалистом |

Преимущества ремонта перед заменой: сохранение герметичности штатного уплотнения, отсутствие риска повреждения обшивки или датчиков ADAS, значительная экономия средств. Для стекол с обогревом, антеннами или камерами ремонт часто является единственным способом избежать дорогостоящей калибровки систем.

После восстановления рекомендуется избегать мойки в течение 24 часов и резких перепадов температур. Регулярный осмотр стекла поможет своевременно выявить новые дефекты. Помните: ремонт не восстанавливает прочность стекла на 100%, поэтому при серьезных повреждениях замена остается обязательной.

Сезонные рекомендации для стекол

Автомобильные стекла AGC требуют особого внимания при смене сезонов. Экстремальные температуры, осадки и дорожные реагенты по-разному воздействуют на лобовое и боковые стекла. Своевременный уход предотвращает снижение прозрачности, трещины и ухудшение обзора.

Соблюдение простых правил в зависимости от времени года продлевает срок службы стекол и обеспечивает безопасность. Ниже представлены ключевые рекомендации для каждого сезона с акцентом на защиту и обслуживание.

Сезонные особенности ухода

Зима

- Используйте неагрессивные незамерзающие жидкости для очистки льда

- Избегайте резкого перепада температур (не поливайте горячей водой)

- Проверяйте состояние щеток стеклоочистителей перед снегопадами

- Наносите водоотталкивающие составы для улучшения видимости

Весна

- Удаляйте остатки реагентов и грязи с поверхности и уплотнителей

- Восстанавливайте защитные гидрофобные покрытия

- Контролируйте появление сколов от гравия после таяния снега

Лето

- Применяйте солнцезащитные экраны при парковке под солнцем

- Используйте стеклоомыватели с антисмоговым эффектом

- Избегайте механической очистки прилипших насекомых – предварительно размачивайте

Осень

- Чаще обновляйте омывающую жидкость из-за дождевой грязи

- Проверяйте обогрев стекол и дворников перед холодами

- Удаляйте опавшую листву с желобков стекол и дренажных каналов

| Сезон | Критичный фактор | Действие |

| Все сезоны | Механические повреждения | Момременно ремонтировать сколы до образования трещин |

| Зима/Лето | Термическое напряжение | Избегать локального нагрева/охлаждения поверхности |

Безопасность при аварии: свойства стекла AGC

Автомобильные стекла AGC проектируются с учетом строгих требований пассивной безопасности. Их ключевая задача – минимизировать травмы пассажиров при столкновениях за счет контролируемого разрушения и сохранения структурной целостности.

Лобовые стекла производятся по технологии триплекс: два слоя стекла склеиваются эластичной PVB-пленкой. Боковые стекла изготавливаются из закаленного стекла, прошедшего термохимическую обработку для повышения прочности.

Критически важные свойства

- Сопротивление пробиванию: PVB-пленка в триплексе удерживает осколки лобового стекла, предотвращая проникновение посторонних объектов и выброс пассажиров из салона.

- Контролируемое разрушение: Закаленные боковые стекла рассыпаются на мелкие фрагменты с тупыми гранями, снижая риск глубоких порезов.

- Жесткость на скручивание: Лобовое стекло усиливает каркас кузова, уменьшая деформацию салона при боковых ударах или перевороте.

| Тип стекла | Технология | Функции безопасности |

|---|---|---|

| Лобовое | Триплекс (PVB) | Удержание осколков, защита от выброса людей, поддержка подушек безопасности |

| Боковое | Закаленное | Быстрое разрушение на безопасные фрагменты, облегчение эвакуации |

Дополнительную защиту обеспечивает стойкость к ударам при экстремальных нагрузках и оптическая прозрачность, сохраняющая видимость даже при трещинах. Стекла AGC проходят тесты на соответствие стандартам ECE R43, гарантируя предсказуемое поведение в аварийных сценариях.

Эксплуатация в экстремальных температурах

Автомобильные стекла AGC демонстрируют исключительную стабильность при температурных перепадах от -50°C до +80°C. Многослойная структура лобовых и закаленная основа боковых стекол предотвращают деформации, растрескивание и потерю оптической четкости под воздействием термического стресса. Специальные полимерные прослойки и химический состав стекла нейтрализуют расширение/сжатие материалов, сохраняя геометрическую целостность.

В условиях экстремальной жары стекла AGC отражают инфракрасное излучение, снижая нагрев салона, а при арктических морозах сохраняют ударную вязкость. Лабораторные испытания подтверждают отсутствие микротрещин после 500 циклов резкого охлаждения (с +70°C до -40°C за 120 секунд). Термостойкое покрытие также защищает от деградации нагревательных элементов и датчиков ADAS, интегрированных в стекло.

Ключевые аспекты устойчивости

Критические режимы эксплуатации:

| Температурный диапазон | Характеристики AGC | Риски для стандартных стекол |

|---|---|---|

| Ниже -30°C | Сохранение ударопрочности, отсутствие хрупкости | Локализованные сколы перерастают в трещины |

| Выше +60°C | Защита от оптических искажений, устойчивость к УФ | Пожелтение кромок, коробление |

| Резкие перепады (±50°C) | Нулевая деформация пленочных слоев | Расслоение, образование «паутины» |

Рекомендации для экстремальных условий:

- Избегайте механической нагрузки (щётки стеклоочистителей, удары) при -40°C и ниже

- При парковке в жару используйте светоотражающие экраны для минимизации теплового шока

- Контролируйте целостность уплотнителей для предотвращения локального обледенения кромок

Снижение усталости глаз водителя

Современные автомобильные стекла AGC оснащаются инновационными оптическими покрытиями, которые минимизируют искажения и блики. Эта технология обеспечивает равномерное светопропускание без волновых дефектов, снижая необходимость постоянной перефокусировки зрения при длительном вождении.

Специальные фильтры в составе стекол блокируют ультрафиолетовый спектр и часть синего света, наиболее агрессивно воздействующего на сетчатку. Такая защита особенно эффективна в условиях яркого солнца и при встречном свете фар в темное время суток, предотвращая временное ослепление.

Ключевые технологии защиты зрения

Оптимизация светопередачи достигается за счет:

- Многослойных просветляющих покрытий, уменьшающих отражение солнечных лучей

- Инфракрасных отражающих пленок, снижающих тепловую нагрузку

- Автоматической тонировки верхней части лобового стекла (опция)

Сравнение характеристик:

| Параметр | Стандартное стекло | AGC с защитой |

| Светопропускание | 70-75% | ≥80% без искажений |

| УФ-фильтрация | ≤40% | 99% |

| Коэффициент бликов | 8-12% | ≤2% |

Геометрическая точность изготовления исключает оптические аберрации по краям стекла, обеспечивая стабильную картинку в периферийном зрении. В сочетании с гидрофобными покрытиями, отталкивающими капли дождя, это создает предсказуемые визуальные условия при любых погодных условиях.

Гарантийные условия на стекла AGC

Гарантия на автомобильные стекла AGC действует в течение 24 месяцев с момента установки при соблюдении регламента монтажа. Покрытие распространяется исключительно на производственные дефекты: расслоение триплекса, оптические искажения, деформацию полимерного слоя, а также наличие посторонних включений в стекломассе.

Обязательным условием активации гарантии является установка у сертифицированных партнеров AGC с использованием оригинальных расходных материалов. Требуется предоставление заполненного гарантийного талона и акта выполненных работ, где указаны дата монтажа, VIN-код автомобиля и подпись установщика.

Условия гарантийного обслуживания

| Гарантийные случаи | Исключения |

|---|---|

|

|

Для инициирования гарантийного случая необходимо предъявить стекло с сохраненным заводским шильдом AGC. Экспертная оценка дефекта проводится в течение 5 рабочих дней в аккредитованном сервисном центре. При подтверждении брака производится бесплатная замена идентичным стеклом с переносом гарантийного срока.

Экологические стандарты производства AGC

Компания AGC внедряет комплексные меры для минимизации воздействия стекольного производства на окружающую среду, уделяя особое внимание снижению выбросов углекислого газа и рациональному использованию ресурсов. Технологические линии оптимизированы под строгие международные нормы, включая ISO 14001, что гарантирует системный подход к экологическому менеджменту на всех этапах – от добычи сырья до отгрузки готовых автомобильных стекол.

Энергоэффективность является ключевым приоритетом: современные печи работают на экологичных видах топлива с системами рекуперации тепла, а доля переработанного стеклобоя (кульлета) в шихте достигает 30%, сокращая потребление первичных материалов. Водопотребление минимизировано за счет замкнутых циклов очистки воды, а все промышленные стоки проходят многоступенчатую фильтрацию перед сбросом.

Основные экологические инициативы AGC

- Снижение углеродного следа: Целевые показатели по сокращению выбросов CO₂ на 30% к 2030 году относительно уровня 2018 года через переход на ВИЭ и модернизацию оборудования.

- Замкнутый цикл производства: Переработка обрезков стекла и брака непосредственно на заводах, а также прием лобовых стекол с авторазборок для повторного использования.

- Безопасные материалы: Отказ от свинца, кадмия и хлора в составе стекол и межслойных пленок PVB, соответствие директиве ELV (End-of-Life Vehicles).

| Стандарт/Технология | Применение в AGC | Экологический эффект |

|---|---|---|

| Система ISO 14001 | Сертификация всех заводов | Постоянный мониторинг и снижение вредного воздействия |

| Технология Oxy-Fuel | Плавка шихты в кислородной среде | Снижение выбросов NOx на 80% |

| Dry Exhaust Gas Treatment | Очистка дымовых газов | Улавливание 99% твердых частиц и SO₂ |

Внедрение экодизайна продукции позволяет создавать легкие стекла с улучшенными теплосберегающими свойствами, что снижает расход топлива автомобиля. AGC также публикует детальные экологические декларации (EPD), подтверждающие жизненный цикл стекол с учетом критериев LCA (оценки воздействия на окружающую среду).

Список источников

Для подготовки материала о стекле AGC использовались авторитетные отраслевые ресурсы и документация производителя. Основное внимание уделялось техническим характеристикам, стандартам безопасности и особенностям применения в автомобильной промышленности.

Следующие источники содержат актуальные данные о производственных технологиях, сертификационных требованиях и сравнительных преимуществах продукции AGC:

- Официальный технический портал AGC Automotive Europe - разделы "Автомобильные стекла" и "Технологии производства"

- Международный стандарт ISO 3538 "Транспорт дорожный. Безопасность стекол"

- Исследование "Современные многослойные стекла для транспортных средств" (Журнал "Автомобильная промышленность")

- Отчет Европейской ассоциации производителей автостекла (EGSA) 2023 года

- Технический бюллетень "Контроль качества ламинированных стекол" (НИИ Транспорта)

- Монография "Автомобильные материалы: свойства и применение" (глава "Стекла и светопрозрачные конструкции")

- Сравнительный анализ потребительских свойств автостекол (экспертный портал AutoGlassReview)