Надежные двигатели Kubota - Японское качество для долгой службы

Статья обновлена: 28.02.2026

Японские двигатели Kubota десятилетиями задают стандарты качества в промышленности.

Их репутация непревзойденной надежности и экстраординарного ресурса сделала бренд символом долговечности.

Этот обзор раскрывает инженерные секреты и реальные преимущества силовых агрегатов Kubota.

Узнайте, почему эти моторы лидируют в сельском хозяйстве, строительстве и энергетике по всему миру.

Дизель или бензин: какие моторы Kubota имеют больший ресурс

Дизельные двигатели Kubota традиционно демонстрируют более высокий ресурс по сравнению с бензиновыми моделями. Это обусловлено принципиальными различиями в конструкции: усиленные блоки цилиндров, коленчатые валы и поршневые группы, рассчитанные на экстремальные нагрузки. Типичный ресурс дизелей Kubota достигает 8 000–15 000 моточасов при своевременном обслуживании.

Бензиновые моторы Kubota, хотя и отличаются высокой надежностью, имеют меньший запас прочности. Их ресурс обычно составляет 4 000–6 000 моточасов из-за более высоких рабочих температур и оборотов. Ключевым фактором для обоих типов является соблюдение регламента ТО: замена масла, фильтров и топливных элементов напрямую влияет на долговечность.

Факторы, определяющие ресурс

- Конструкция дизеля: Чугунный блок цилиндров, низкооборотный режим работы (1,800–3,600 об/мин) и высокая степень сжатия снижают износ.

- Термостойкость: Дизельные модели эффективнее рассеивают тепло, предотвращая деформацию компонентов.

- Смазочная система:

- Дизели – масляные насосы высокого давления

- Бензиновые – системы с меньшей производительностью

| Параметр | Дизельные Kubota | Бензиновые Kubota |

|---|---|---|

| Средний ресурс (моточасы) | 8 000–15 000+ | 4 000–6 000 |

| Критичные узлы | ТНВД, форсунки | Система зажигания, клапаны |

| Рекомендуемое масло | СI-4/CJ-4 (15W-40) | SG/SJ (10W-30) |

Важно: Ресурс дизеля сокращает некачественное топливо и несвоевременная замена топливных фильтров. Для бензиновых моторов критичен перегрев и использование низкооктанового бензина.

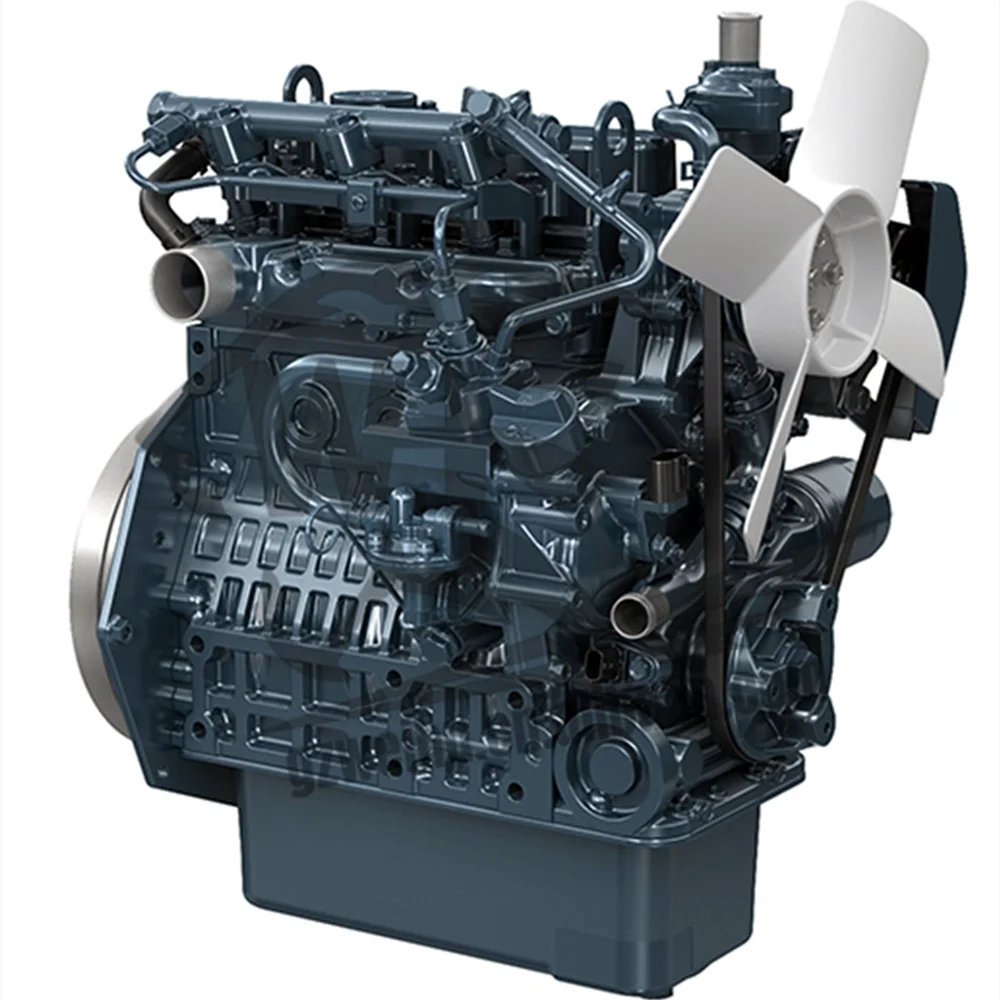

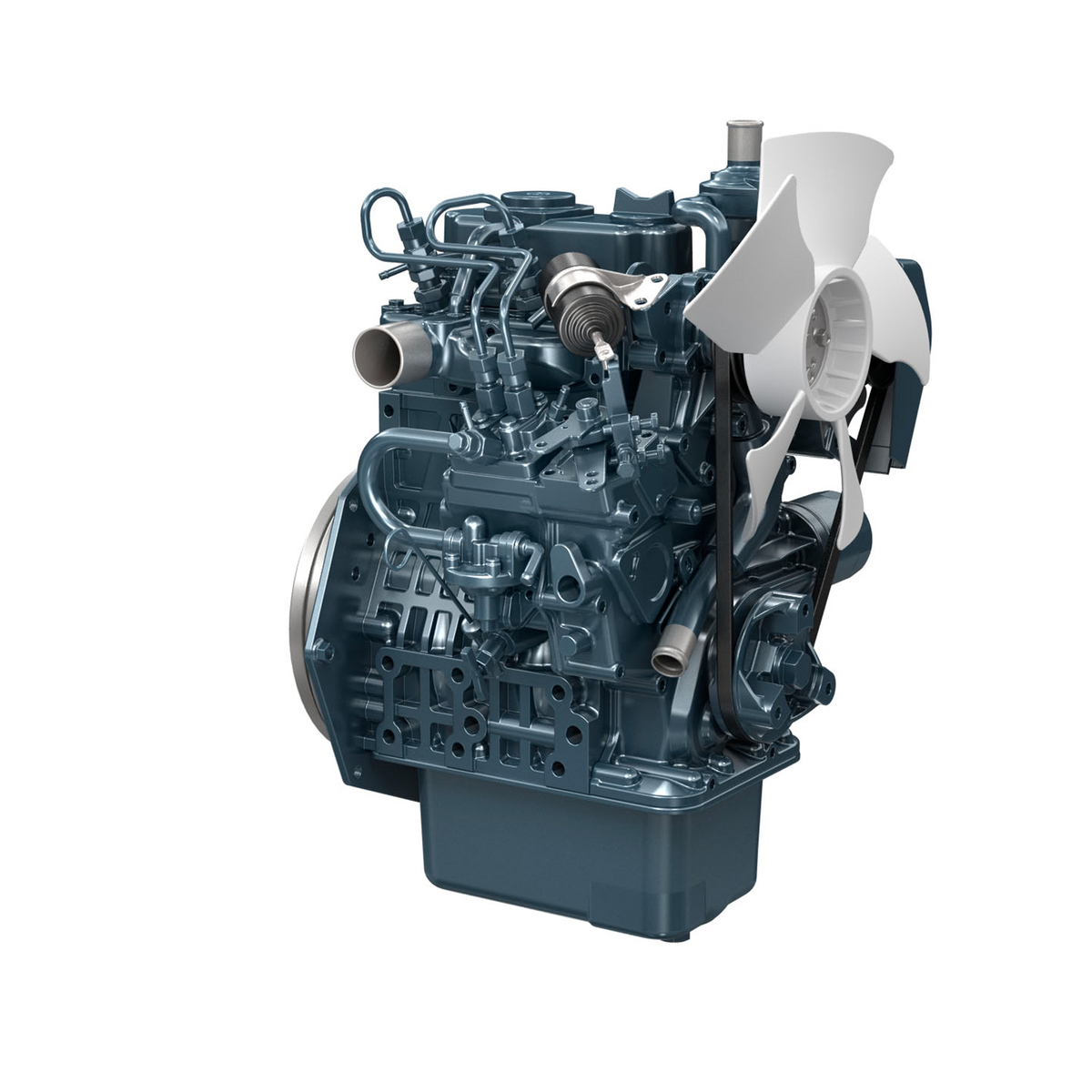

Разборка мотора Kubota: что внутри обеспечивает 10 000+ часов работы

Открыв двигатель Kubota, сразу бросается в внимание высочайшая точность обработки всех поверхностей и подгонки деталей. Каждый компонент, от мельчайшей шестерни до массивного блока цилиндров, изготовлен с минимальными допусками, что минимизирует паразитные нагрузки, вибрации и преждевременный износ. Эта культура производства, присущая японскому инжинирингу, закладывает фундамент выдающегося моторесурса.

Сердцем долговечности является сам блок цилиндров и кривошипно-шатунный механизм. Чугунные гильзы цилиндров (часто применяемые даже в дизелях малого литража), установленные в прочный чугунный или усиленный алюминиевый блок, обеспечивают превосходную износостойкость рабочей поверхности. Кованый коленчатый вал из высокопрочной стали и шатуны с тщательно обработанными шейками и вкладышами работают в условиях оптимального давления масляной пленки, создаваемой эффективной системой смазки.

Ключевые системы и компоненты, отвечающие за ресурс

Анализ внутренних систем при разборке подтверждает комплексный подход к надежности:

- Система охлаждения: Тщательно рассчитанные каналы в блоке и ГБЦ, высокоэффективный центробежный насос и термостат, поддерживающий строго заданный температурный режим, предотвращают локальные перегревы и тепловые деформации.

- Система смазки: Производительный шестеренчатый маслонасос создает стабильное давление. Двухступенчатая фильтрация (часто включающая полнопоточный фильтр и центрифугу/центробежный фильтр тонкой очистки) максимально удаляет абразивные частицы из масла, защищая трущиеся поверхности.

- Топливная система: Прецизионные плунжерные пары ТНВД и форсунки с точно калиброванными распылителями обеспечивают идеальное распыление топлива и полное сгорание. Это исключает образование нагара, разжижение масла несгоревшим топливом и снижает тепловую нагрузку.

Особого внимания заслуживает газораспределительный механизм (ГРМ). Kubota часто использует зубчатый ремень или цепь с увеличенным ресурсом, а также роликовые толкатели в приводе клапанов. Это значительно снижает шум, трение и износ по сравнению с системами на основе коромысел.

| Компонент | Материал / Особенность | Вклад в ресурс 10 000+ ч |

|---|---|---|

| Гильзы цилиндров | Чугун, закалка, точная хонингованная поверхность | Высокая износостойкость, сохранение геометрии цилиндра |

| Поршневые кольца | Высококачественный чугун/сталь, хромирование/нитрование | Уплотнение камеры сгорания, минимизация прорыва газов и расхода масла |

| Коленчатый вал | Кованая сталь, азотирование/закалка шеек | Высокая прочность, усталостная стойкость, износостойкость шеек |

| Подшипники скольжения (вкладыши) | Трехслойный металл (сталь-бронза-антифрикционный сплав) | Отличные антифрикционные свойства, стойкость к ударным нагрузкам |

Не менее важен контроль качества на всех этапах производства. Каждый двигатель проходит многочасовые стендовые испытания под нагрузкой перед отгрузкой, что гарантирует отсутствие скрытых дефектов сборки. Суммарный эффект от применения лучших материалов, точнейшей обработки, продуманной конструкции и строгого контроля – это легендарная надежность и способность мотора Kubota отработать свыше 10 000 часов без капитального ремонта.

Запас прочности: почему детали Kubota переживают конкурентов вдвое

Инженеры Kubota закладывают в конструкции критически важных компонентов – коленвалов, поршневых групп, шестерен ГРМ – запас прочности, на 30-50% превышающий отраслевые стандарты. Это означает, что даже при экстремальных нагрузках или неидеальных условиях эксплуатации (перегрев, кратковременные масляные голодания) детали сохраняют целостность, а деформации остаются в пределах упругости материала.

Используются легированные стали и высококремнистые алюминиевые сплавы, прошедшие многоступенчатую термообработку: цементацию, азотирование, закалку ТВЧ. Например, гильзы цилиндров из модифицированного чугуна с шаровидным графитом обладают микротвердостью 220-250 HV, что на 40% выше аналогов. Это радикально снижает абразивный износ даже при работе с загрязненным маслом.

Ключевые технологические отличия

Секрет долговечности кроется в комбинации четырех факторов:

- Прецизионная обработка: Шлифовка шеек коленвалов с допусками ±0,002 мм и чистовое хонингование цилиндров до шероховатости Ra 0,1-0,2 мкм обеспечивают идеальную геометрию трущихся пар.

- Многоуровневый контроль качества: Каждая деталь проходит:

- Магнитно-порошковую дефектоскопию на микротрещины

- 3D-сканирование на соответствие чертежам

- Выборочные испытания на усталостную прочность

- Защитные покрытия: Нанесение молибден-дисульфидных слоев на юбки поршней и фосфатирование шатунов уменьшают трение на пусковых режимах.

- Упрочнение уязвимых зон: Лазерная закалка перемычек между кольцами поршня и галтелей коленвалов предотвращает образование задиров.

| Параметр | Kubota | Средний по рынку |

|---|---|---|

| Ресурс до капремонта | 12,000-15,000 моточасов | 5,000-7,000 моточасов |

| Допустимая нагрузка на шатун | 28 кН | 19 кН |

| Износ гильзы цилиндра / 1000 ч | 0,003-0,005 мм | 0,008-0,012 мм |

Такой подход удваивает межсервисные интервалы: например, клапанные зазоры у двигателей Kubota требуют регулировки лишь через 2,000 часов против 500-800 часов у конкурентов. Результат – снижение стоимости владения на 40% даже при изначально более высокой цене двигателя.

Система охлаждения Kubota – ключ к предотвращению перегрева

Эффективное охлаждение критически важно для долговечности дизельных двигателей, и Kubota реализует эту задачу через многоуровневую инженерную систему. Конструкция радиаторов, помп и термостатов оптимизирована под экстремальные нагрузки сельхозтехники, генераторов и мини-погрузчиков, где перегрев – главный враг ресурса.

Интеллектуальная циркуляция охлаждающей жидкости обеспечивает стабильный тепловой режим даже при пиковых оборотах. Алюминиевые радиаторы с повышенной площадью сот и усиленные крыльчатки помпы минимизируют риски локального закипания антифриза, а точный контроль термостата исключает работу "на холодную", снижающую КПД.

Технологические особенности охлаждения

Ключевые компоненты системы:

- Вихревые водяные насосы – создают турбулентный поток для равномерного отвода тепла от гильз цилиндров

- Многослойные медные/алюминиевые трубки радиаторов – устойчивы к вибрациям и коррозии от тосола

- Двухступенчатые термостаты – плавно регулируют контуры циркуляции в зависимости от нагрузки

| Параметр | Преимущество Kubota |

|---|---|

| Запас теплосъема | На 15-20% выше номинальной мощности двигателя |

| Сопротивление засорению | Шахматное расположение трубок радиатора + защитные сетки |

| Ресурс помпы | Керамические уплотнения вала (60,000+ моточасов) |

Интеграция с другими системами – охлаждение согласовано с топливной аппаратурой и ECU. При критическом росте температуры блок управления автоматически снижает обороты и корректирует угол впрыска, предотвращая деформацию ГБЦ даже при отказе вентилятора.

Инновации подачи топлива: как ETVCS продлевает жизнь дизелям

Система ETVCS (Electronic Timing and Volume Control System) представляет собой ключевую инновацию в управлении подачей топлива двигателей Kubota. Ее суть заключается в электронном управлении как моментом впрыска, так и точным объемом топлива, подаваемого в каждый цилиндр в каждый конкретный момент работы двигателя. Это достигается за счет использования высокоточной электроники и современных ТНВД (топливных насосов высокого давления), работающих под контролем бортового компьютера.

В отличие от традиционных механических систем, ETVCS непрерывно анализирует множество параметров: обороты двигателя, нагрузку, температуру охлаждающей жидкости и всасываемого воздуха. На основе этих данных система в реальном времени рассчитывает и устанавливает оптимальные значения момента начала впрыска (опережение впрыска) и продолжительности впрыска (объем топлива), адаптируя работу двигателя под текущие условия эксплуатации.

Преимущества ETVCS для долговечности двигателя

Почему внедрение ETVCS напрямую влияет на увеличение ресурса дизельного двигателя Kubota? Система обеспечивает несколько ключевых преимуществ:

- Снижение износа форсунок и ТНВД: Максимально точная дозировка топлива и контроль давления впрыска минимизируют гидравлические удары и кавитацию внутри топливной системы. Это уменьшает эрозию прецизионных деталей насоса и распылителей форсунок, которые являются критически важными и дорогостоящими компонентами.

- Оптимизация процесса сгорания: Идеально рассчитанный момент и объем впрыска обеспечивают более полное и плавное сгорание топливовоздушной смеси в цилиндре. Это приводит к снижению пиковых температур и давлений в камере сгорания, уменьшению термической нагрузки на поршни, кольца, гильзы цилиндров и клапана.

- Минимизация образования нагара и сажи: Полное сгорание означает меньшее образование твердых углеродистых частиц (сажи) и лакообразных отложений (нагара) на стенках цилиндров, поршневых кольцах, клапанах и в выпускном тракте. Чистота камеры сгорания и выпускной системы напрямую влияет на поддержание компрессии и эффективный отвод тепла.

- Сохранение чистоты моторного масла: Меньше сажи и несгоревших углеводородов попадает в картер двигателя через поршневые кольца. Это замедляет процесс старения и загрязнения моторного масла, снижая абразивный износ трущихся поверхностей (вкладыши коленвала, распредвала, стенки цилиндров).

- Стабильная работа на всех режимах: Способность ETVCS мгновенно адаптироваться к изменяющимся условиям (холостой ход, резкий набор оборотов, работа под нагрузкой) гарантирует, что двигатель всегда работает в оптимальном с точки зрения эффективности и долговечности режиме, без опасных перегрузок или неполного сгорания.

Сравнительное влияние систем подачи топлива на ключевые параметры долговечности:

| Параметр | Традиционная Механическая Система | Система ETVCS |

|---|---|---|

| Износ форсунок / ТНВД | Высокий (неоптимальные давление/дозировка) | Низкий (точный контроль давления/объема) |

| Образование нагара/сажи | Значительное (неполное сгорание) | Минимальное (оптимальное сгорание) |

| Загрязнение моторного масла | Быстрое (прорыв газов, сажа) | Медленное (чистое сгорание) |

| Термическая нагрузка | Пиковая (неоптимальное опережение) | Сглаженная (адаптивное опережение) |

| Стабильность работы | Зависит от регулировок/износа | Высокая (постоянная адаптация) |

Таким образом, ETVCS является не просто системой для повышения мощности или снижения расхода топлива, а фундаментальной технологией, продлевающей ресурс дизеля Kubota. Защищая критически важные компоненты от экстремальных нагрузок и ускоренного износа, обеспечивая чистоту внутренних полостей двигателя и стабильность его работы на протяжении всего срока службы, ETVCS вносит решающий вклад в легендарную надежность и долговечность этих японских двигателей.

Масляные фильтры Kubota – защита от износа при любых нагрузках

Масляный фильтр – критически важный компонент системы смазки двигателя Kubota, выступающий основным барьером на пути абразивных частиц и загрязнений к трущимся поверхностям. Его бесперебойная работа напрямую определяет ресурс двигателя, предотвращая преждевременный износ шеек коленвала, вкладышей, цилиндропоршневой группы и других дорогостоящих узлов.

Конструкция оригинальных фильтров Kubota разработана специально для работы в жестких условиях эксплуатации, характерных для сельскохозяйственной, строительной и коммунальной техники. Они обладают повышенной грязеемкостью и сохраняют высокую пропускную способность масла даже при экстремальных нагрузках и длительных интервалах замены, гарантируя стабильное давление в системе.

Ключевые особенности и преимущества оригинальных фильтров Kubota

Инженерные решения для максимальной защиты:

- Многослойная фильтрующая перегородка: Комбинация синтетических и целлюлозных волокон обеспечивает высочайшую степень очистки масла (задерживает частицы размером до 10-15 микрон) при минимальном сопротивлении потоку.

- Надежный перепускной клапан: Предотвращает масляное голодание двигателя при холодном пуске или в случае критического засорения фильтра, открываясь строго при заданном давлении.

- Антидренажный клапан: Изготовлен из специальной термостойкой резины, удерживает масло в корпусе фильтра после остановки двигателя, обеспечивая мгновенную подачу смазки к нагруженным парам при следующем запуске.

- Прочный корпус и качественная резьба: Рассчитаны на высокое рабочее давление и вибрации, исключают риск деформации или протечек.

Преимущества использования оригинальных фильтров:

- Оптимальное соответствие: Спроектированы и протестированы для конкретных моделей двигателей Kubota, гарантируя идеальную посадку и работу всех клапанов.

- Долговечность фильтрующего элемента: Рассчитаны на полный межсервисный интервал двигателя без потери эффективности.

- Максимальная защита от износа: Чистое масло – основа долгой жизни двигателя. Оригинальный фильтр минимизирует контактный износ деталей.

- Стабильность давления масла: Поддержание проектных параметров давления в системе при любых режимах работы.

- Гарантия качества: Производятся под строгим контролем Kubota, соответствуют высочайшим стандартам материалов и изготовления.

| Характеристика | Значение/Особенность |

|---|---|

| Степень фильтрации (номинальная) | 10-15 микрон |

| КПД фильтрации (мультипасс) | ≥ 95% для частиц > 20 мкм |

| Рабочее давление | Соответствует характеристикам двигателя (высокое) |

| Давление открытия перепускного клапана | Точно калибровано под модель двигателя |

| Температурный диапазон | От -30°C до +120°C и выше |

Регулярная замена масла обязательно должна сопровождаться установкой нового оригинального масляного фильтра Kubota. Использование неоригинальных аналогов сомнительного качества ставит под угрозу дорогостоящий двигатель, так как экономия на фильтре многократно увеличивает риск ускоренного износа и выхода из строя силового агрегата.

Тестирование на выносливость: 500 часов под максимальной мощностью

Двигатели Kubota подвергаются экстремальным испытаниям на стендах, где непрерывно работают на 100% мощности в течение 500 часов. Это эквивалентно нескольким годам эксплуатации в жестких условиях. Инженеры фиксируют малейшие отклонения в работе систем, температурных режимах и вибрациях для выявления потенциальных слабых мест.

Такая нагрузка имитирует критичные сценарии использования: буксировку предельных грузов, работу с навесным оборудованием или эксплуатацию при экстремальных температурах. Каждый компонент – от коленвала до топливных форсунок – проверяется на сохранение характеристик после завершения цикла. Результаты теста напрямую влияют на доработку конструкций и выбор материалов.

Ключевые аспекты испытательного цикла

- Контроль износа: Замеры зазоров в цилиндропоршневой группе и подшипниках после каждых 100 часов.

- Термостабильность: Поддержание температуры охлаждающей жидкости в диапазоне 95-100°C для оценки системы охлаждения.

- Диагностика систем: Анализ давления масла, состояния воздушных фильтров и выбросов CO2 на всех этапах теста.

Результаты 500-часового теста двигателей Kubota:

| Параметр | Допустимое отклонение | Фактический результат |

|---|---|---|

| Падение мощности | ≤ 3% | 0.8-1.2% |

| Расход масла (г/ч) | ≤ 0.5 | 0.15-0.3 |

| Компрессия (конечная) | ≥ 92% от исходной | 95-97% |

Испытания подтверждают способность двигателей сохранять заявленные характеристики после экстремальных нагрузок. Отсутствие критичных изменений в геометрии деталей и параметрах работы систем – ключевой фактор легендарной долговечности Kubota. Такие тесты исключают преждевременный износ в реальной эксплуатации.

Антикоррозийные технологии двигателей для морского климата

Морской климат с высокой влажностью, солевыми испарениями и перепадами температур создаёт экстремальные условия для двигателей, многократно ускоряя коррозию металлических деталей. Kubota разрабатывает специальные решения для таких сред, фокусируясь на комплексной защите критических узлов от электрохимической деградации.

Инженеры компании применяют многоуровневый подход, сочетающий инновационные материалы, превентивные покрытия и конструктивные особенности. Это обеспечивает сохранность как внешних элементов (блок цилиндров, кожухи, кронштейны), так и внутренних систем (охлаждения, топливоподачи) даже при постоянном контакте с агрессивной солёной средой.

Ключевые технологии защиты

- Многослойное цинкование: Нанесение цинковых покрытий методом горячего цинкования или электрохимического осаждения на стальные детали картера, крышек и крепёжных элементов. Цинк выступает как жертвенный анод, принимая коррозионный удар на себя.

- Нержавеющие сплавы: Использование нержавеющей стали для болтов, шпилек, штуцеров, патрубков системы охлаждения и выхлопных коллекторов, подверженных прямому воздействию солёного воздуха и воды.

- Специализированные ЛКМ: Напыление эпоксидных и полиуретановых красок с повышенной адгезией и стойкостью к солевому туману на корпусные детали двигателя. Покрытия имеют самоотверждающуюся структуру, устойчивую к микротрещинам.

- Конструктивная оптимизация: Минимизация застойных зон и карманов, где может скапливаться влага; улучшенный дренаж; герметизация электрических разъёмов и датчиков; применение омеднённых радиаторов с антикоррозийными припоями.

- Катодная защита: Установка сменных магниевых или цинковых анодов на блоке цилиндров и водяной рубашке для нейтрализации гальванических пар в системе охлаждения при работе с забортной водой.

Реализация этих технологий позволяет двигателям Kubota сохранять целостность и функциональность в морских условиях на протяжении десятков тысяч моточасов. Снижение скорости коррозии напрямую влияет на межсервисные интервалы, предотвращает утечки охлаждающей жидкости и топлива, исключает заклинивание движущихся частей, гарантируя бесперебойную работу силовых установок на судах, прибрежных электростанциях и опреснительных комплексах.

Правила первых 50 моточасов: обкатка двигателя для рекордного срока службы

Первые 50 моточасов работы двигателя Kubota – критический период, определяющий его ресурс, эффективность и долговечность. Правильная обкатка формирует оптимальные условия притирки деталей цилиндропоршневой группы, подшипников и уплотнений, создавая основу для многолетней безотказной эксплуатации.

Пренебрежение процедурой приводит к преждевременному износу, повышенному расходу масла и снижению мощности. Строгое соблюдение рекомендаций завода-изготовителя гарантирует раскрытие потенциала японской инженерной мысли и достижение заявленного моторесурса в 8 000–10 000 часов.

Ключевые правила обкатки

Соблюдайте следующие обязательные требования в течение первых 50 часов:

- Режим нагрузки:

- Первые 10 часов: не более 50% от максимальной мощности. Избегайте работы на постоянных оборотах.

- Следующие 40 часов: постепенно увеличивайте нагрузку до 75%, избегая длительной работы на пиковых оборотах.

- Контроль масла и фильтров:

- Проверяйте уровень масла перед каждым запуском. Падение уровня ниже минимума недопустимо.

- Замените масло и масляный фильтр строго после первых 50 часов (даже если рекомендации по межсервисному интервалу длиннее).

- Температурный режим:

- Дайте двигателю прогреться 2–3 минуты на холостых оборотах перед нагрузкой.

- Следите за температурой охлаждающей жидкости: перегрев свыше 95°C недопустим.

Особое внимание уделяйте работе дизельных двигателей Kubota с системой Common Rail:

| Параметр | Норма при обкатке | Риск нарушения |

|---|---|---|

| Обороты холостого хода | Не менее 800 об/мин | Неравномерная работа, закоксовывание форсунок |

| Качество топлива | Только ДТ класса Евро-5 и выше | Износ ТНВД, засорение топливной магистрали |

Категорически запрещено в первые 50 часов:

- Длительная работа на холостом ходу (более 10 минут подряд),

- Резкие старты с максимальным ускорением,

- Постоянная эксплуатация на номинальной мощности,

- Использование непредусмотренных ГСМ (масла, антифризы, топливо).

После завершения обкатки проведите полное ТО с заменой всех технологических жидкостей и фильтров. Фиксация параметров работы двигателя в сервисной книжке обязательна для сохранения гарантии.

Чип-тюнинг Kubota: риски для долговечности мотора

Чип-тюнинг двигателей Kubota, направленный на увеличение мощности или крутящего момента, неизбежно влечет за собой изменения штатных параметров работы мотора. Производитель изначально настраивает электронный блок управления (ЭБУ) на оптимальный баланс между производительностью, топливной экономичностью, экологичностью и долговечностью. Любое вмешательство в заводские калибровки нарушает этот баланс.

Повышение давления в топливной системе, сдвиг угла впрыска, увеличение цикловой подачи топлива или наддува ведут к росту механических и тепловых нагрузок на критические компоненты. Детали, рассчитанные на запас прочности в рамках заводских настроек, начинают работать на пределе или за пределами проектных возможностей.

Основные риски для долговечности

После чип-тюнинга особенно уязвимыми становятся:

- Поршневая группа: Увеличение температуры и давления в цилиндрах провоцирует оплавление поршней, залегание колец, образование задиров на стенках цилиндров.

- Турбокомпрессор: Повышение давления наддува и температуры выхлопных газов ускоряет износ подшипников вала турбины и может привести к её разрушению.

- Топливная аппаратура: Насосы высокого давления и форсунки испытывают повышенные нагрузки, что сокращает их ресурс и повышает риск отказа.

- Система охлаждения: Возросшее тепловыделение может превысить расчётную эффективность штатной системы, вызывая перегрев.

- Коленчатый вал и шатуны: Увеличение крутящего момента создает дополнительные ударные нагрузки на шатунные шейки и подшипники.

Последствия проявляются не мгновенно, а в виде ускоренного износа, что сокращает общий моторесурс. Серьезность рисков зависит от степени форсировки:

| Степень тюнинга | Основные риски | Вероятное влияние на ресурс |

|---|---|---|

| Умеренная (до 10-15%) | Повышенный износ топливной аппаратуры, турбины | Сокращение ресурса на 20-30% |

| Агрессивная (20%+) | Деформация/разрушение поршней, задиры цилиндров, выход из строя турбины | Сокращение ресурса на 50% и более, риск катастрофического отказа |

Гарантия производителя аннулируется после любого вмешательства в ЭБУ. Даже качественный тюнинг от специализированных фирм не гарантирует сохранения паспортной надежности Kubota. Ресурс двигателя неизбежно снижается пропорционально степени форсировки.

Типичные поломки двигателей Kubota и как их избежать

Несмотря на выдающуюся репутацию двигателей Kubota в плане надежности и долговечности, они, как и любая сложная техника, подвержены поломкам. Чаще всего неисправности возникают не из-за конструктивных недостатков, а вследствие нарушения правил эксплуатации, несвоевременного или некачественного обслуживания, использования некондиционных расходных материалов.

Понимание типичных проблем и их первопричин – ключ к предотвращению дорогостоящего ремонта и обеспечению длительной бесперебойной работы силового агрегата. Проактивный подход к обслуживанию и соблюдение регламентов многократно окупаются.

Распространенные неисправности и меры профилактики

Основные проблемы, с которыми можно столкнуться при эксплуатации двигателей Kubota, и способы их предупреждения:

- Проблемы с топливной системой (засорение форсунок, ТНВД, попадание воды):

- Причина: Использование низкокачественного топлива, загрязнение топливного бака, несвоевременная замена топливных фильтров, конденсат в системе.

- Профилактика: Применять только рекомендованные марки высококачественного топлива. Регулярно и своевременно заменять топливные фильтры (включая сепараторы воды). Сливать отстой из фильтров-сепараторов и топливного бака по регламенту. Использовать зимнее топливо в холодный период. Для систем Common Rail особенно критично чистое топливо.

- Перегрев двигателя:

- Причина: Засорение радиатора (пыль, пух, грязь), неисправность термостата, водяной помпы или вентилятора, низкий уровень охлаждающей жидкости, ее несвоевременная замена или использование неподходящего типа.

- Профилактика: Регулярно очищать внешние поверхности радиатора и интеркулера от загрязнений. Контролировать уровень и состояние охлаждающей жидкости, заменять ее в соответствии с регламентом. Использовать только одобренные Kubota антифризы. Проверять работу термостата, помпы и приводов вентилятора во время ТО.

- Загрязнение или закоксовывание системы EGR (если установлена):

- Причина: Работа двигателя преимущественно на низких оборотах и нагрузках, некачественное топливо, несвоевременное обслуживание.

- Профилактика: Давать двигателю периодически работать под нагрузкой на номинальных оборотах. Использовать качественное топливо. Применять специальные присадки для очистки EGR (по рекомендации дилера). Проходить диагностику системы EGR в рамках планового ТО.

- Повышенный расход масла или течи:

- Причина: Износ маслосъемных колпачков, поршневых колец, сальников коленвала, закоксовывание масляных каналов, использование некачественного или неподходящего масла, превышение интервалов замены.

- Профилактика: Строго соблюдать интервалы замены моторного масла и масляного фильтра. Использовать только рекомендованные Kubota сорта моторных масел соответствующего класса вязкости и качества (обычно CJ-4 или выше для дизелей). Регулярно контролировать уровень масла. Избегать длительной работы на холостом ходу.

- Загрязнение воздушного фильтра:

- Причина: Работа в условиях высокой запыленности, несвоевременная замена или обслуживание фильтра.

- Профилактика: Регулярно проверять состояние воздушного фильтра. Заменять или чистить (если фильтр обслуживаемый) гораздо чаще в пыльных условиях. Обеспечивать герметичность воздуховодов.

- Гидроудар (попадание воды в цилиндры):

- Причина: Преодоление глубоких луж с погружением воздухозаборника под воду, негерметичность прокладки ГБЦ.

- Профилактика: Избегать глубоких водных преград. Следить за исправностью системы охлаждения и состоянием прокладки ГБЦ (признаки течи антифриза, белый дым).

Ключевым элементом предотвращения практически всех типов поломок является неукоснительное соблюдение регламентов технического обслуживания (ТО), установленных производителем. Основные интервалы и операции:

| Компонент / Операция | Типовой интервал обслуживания | Критическая важность |

|---|---|---|

| Замена моторного масла и масляного фильтра | Каждые 100-250 моточасов (зависит от модели и условий) | Очень высокая |

| Замена топливного фильтра (основного) | Каждые 250-500 моточасов | Очень высокая |

| Замена/очистка воздушного фильтра | Проверка каждые 50 ч, замена/чистка по состоянию (чаще в пыли) | Очень высокая |

| Замена охлаждающей жидкости | Каждые 2-3 года или 2000-3000 моточасов | Высокая |

| Замена масла в ТНВД (если отдельно) | Согласно мануалу на конкретную модель | Высокая (для некоторых моделей) |

| Проверка и регулировка клапанов | Каждые 500-1000 моточасов | Высокая |

| Проверка состояния ремней, шлангов | Каждое ТО (50-100 моточасов) | Высокая |

Следование этим простым, но обязательным правилам – залог того, что надежность и долговечность двигателя Kubota, заложенные инженерами на заводе, будут реализованы на практике в течение всего срока его службы. Инвестиции в качественное ТО всегда меньше затрат на ремонт.

Сравнение ресурса: промышленные vs. коммерческие моторы Kubota

Ресурс двигателей Kubota напрямую зависит от их целевого назначения и конструктивных особенностей. Промышленные модели проектируются для непрерывной работы в экстремальных условиях, тогда как коммерческие оптимизированы под переменные нагрузки с регулярными остановками.

Ключевые отличия в долговечности обусловлены материалами, системой охлаждения и запасом прочности компонентов. Промышленные моторы используют усиленные решения, недоступные в коммерческих линейках из-за требований к стоимости и габаритам.

Факторы, влияющие на моторесурс

Критические конструктивные различия:

- Блок цилиндров: У промышленных моделей – чугунный усиленный, у коммерческих – облегченный алюминиевый с гильзами

- Поршневая группа: Кованые поршни и хромированные кольца в промышленных версиях против литых аналогов

- Система смазки: Увеличенный объем масляного картера и двухступенчатая фильтрация в промышленных ДВС

Регламентные показатели:

| Параметр | Промышленные | Коммерческие |

| Средний моторесурс (до капремонта) | 25 000–40 000 м/ч | 12 000–18 000 м/ч |

| Интервал замены масла | 500–750 часов | 250–400 часов |

| Допустимая перегрузка | до 15% номинала | до 8% номинала |

Эксплуатационные ограничения: Коммерческие двигатели требуют строгого соблюдения циклов "работа/остывание", тогда как промышленные рассчитаны на работу в режиме 24/7 при температуре до +50°C без потери ресурса. Упрочнение коленвала и шатунных групп в промышленных версиях снижает износ при постоянной работе на пиковых оборотах.

Гидравлика Kubota: Синхронная работа с двигателем на износ

Гидравлическая система Kubota проектируется как единый комплекс с двигателем, обеспечивая точное соответствие рабочих параметров. Давление, производительность насосов и пропускная способность клапанов синхронизированы с характеристиками крутящего момента и мощности силового агрегата. Это исключает режимы работы "внатяг", когда двигатель преодолевает сопротивление гидравлики вместо полезной нагрузки.

Инженеры Kubota интегрируют системы управления, учитывающие реальные нагрузки на двигатель. Электронные контроллеры постоянно анализируют обороты, температуру и давление, динамически корректируя работу гидронасосов. Предотвращаются скачки давления, кавитация в контурах и экстремальные тепловые перегрузки – главные факторы преждевременного старения компонентов.

Технологии минимизации износа

- Сбалансированные рабочие циклы: Гидравлика не создает пиковых нагрузок на двигатель благодаря точному расчету передаточных чисел и объема рабочей жидкости.

- Адаптивные клапаны сброса: Мгновенно реагируют на изменение оборотов двигателя, предотвращая рост давления выше критических значений.

- Объединенные системы охлаждения: Единый контур терморегуляции для масла двигателя и гидравлической жидкости поддерживает стабильный температурный режим обоих систем.

| Параметр синхронизации | Влияние на долговечность |

|---|---|

| Калибровка насоса под кривую крутящего момента | Исключает работу двигателя на предельных оборотах при средних нагрузках |

| Датчики нагрузки в реальном времени | Снижает ударные нагрузки на поршневую группу и коленвал |

| Гидравлические демпферы пульсаций | Поглощает вибрации, защищая подшипники и уплотнения |

Результатом становится синергетический эффект: двигатель работает в оптимальном диапазоне КПД, а гидрокомпоненты избегают экстремальных режимов. Совместные ресурсные испытания подтверждают, что такая интеграция увеличивает межсервисный интервал на 20-30% по сравнению с разрозненными системами. Отказоустойчивость особенно проявляется в циклических нагрузках (экскаваторы, погрузчики), где пиковые усилия чередуются с холостым ходом.

Особенности обслуживания моторов V3 серии для мини-техники

Регулярная замена моторного масла и фильтра – ключевое требование для V3. Используйте только рекомендованные смазочные материалы класса CC/CD или выше с вязкостью SAE 10W-30 (для температуры от -20°C до +40°C). Интервал замены – каждые 100 моточасов или раз в сезон при интенсивной эксплуатации мини-погрузчиков, экскаваторов и коммунальной техники.

Контроль состояния воздушного фильтра проводится перед каждым запуском. В условиях высокой запыленности (строительные площадки, сельхозработы) очистка первичного фильтра требуется ежесменно, а замена картриджа – каждые 50 часов. Герметичность воздуховодов обязательна для предотвращения абразивного износа цилиндропоршневой группы.

Критичные узлы и регламентные работы

Топливная система чувствительна к примесям: сливайте отстой из фильтра-сепаратора ежедневно, а замену фильтрующих элементов выполняйте строго по графику (каждые 500 часов). Применяйте только дизель со сроком хранения до 3 месяцев и добавляйте антигель зимой.

- Охлаждение: Чистка радиатора и межреберного пространства от грязи/пуха – еженедельно. Проверка уровня антифриза (соотношение 50/50) – перед запуском.

- ГРМ: Цепной привод не требует регулировки, но диагностика натяжителя и зазоров клапанов обязательна каждые 1500 часов.

- Электрика: Контроль плотности электролита АКБ (1,26 г/см³) и очистка клемм от окислов – раз в месяц.

| Компонент | Параметр обслуживания | Периодичность |

|---|---|---|

| Свеча накаливания | Проверка сопротивления | Каждые 300 часов |

| Ремни генератора | Натяжение (прогиб 10-15 мм под усилием 10 кгс) | Еженедельно |

| Система впрыска | Декарбонизация форсунок | Каждые 2000 часов |

- После длительного простоя прокачивайте топливную систему ручным насосом для удаления воздушных пробок.

- Используйте оригинальные запчасти Kubota – нештатные сальники или прокладки приводят к утечкам масла.

- Храните технику с сухим топливным баком и отключенным аккумулятором при консервации свыше 3 месяцев.

Как правильная замена ремней ГРМ влияет на жизненный цикл

Своевременная и технически корректная замена ремня ГРМ напрямую определяет ресурс силового агрегата Kubota. Этот компонент синхронизирует вращение коленчатого и распределительного валов, обеспечивая точное взаимодействие клапанов и поршней. Нарушение регламента замены или ошибки при установке приводят к катастрофическим последствиям – обрыв ремня вызывает удар поршней по открытым клапанам, что влечет деформацию деталей, разрушение направляющих втулок и необходимость капитального ремонта.

Использование исключительно оригинальных ремней и комплектующих Kubota гарантирует точное соответствие заводским допускам по прочности, эластичности и геометрии зубьев. Контрафактные или несертифицированные аналоги часто не выдерживают высоких нагрузок и температурных режимов, характерных для дизельных двигателей, что провоцирует преждевременный износ или внезапный отказ. Дополнительно критичен правильный монтаж с точным соблюдением меток и рекомендованного натяжения – даже незначительное смещение на 1-2 зуба нарушает фазы газораспределения, снижает мощность и увеличивает ударные нагрузки на ЦПГ.

Ключевые аспекты влияния замены ГРМ на долговечность

- Предотвращение межклапанного замыкания: Новый ремень исключает риск обрыва, защищая клапанный механизм и поршневую группу от взаимного разрушения.

- Сохранение топливной экономичности: Точная синхронизация валов поддерживает оптимальное сгорание топлива, предотвращая перерасход и коксование.

- Стабильность давления масла: Корректная работа ГРМ обеспечивает синхронную работу масляного насоса, избегая масляного голодания.

| Последствия несвоевременной замены | Результат правильного обслуживания |

|---|---|

| Деформация клапанов и поршней | Соответствие паспортному ресурсу двигателя (10 000+ моточасов) |

| Разрушение шатунных вкладышей | Стабильная компрессия во всех цилиндрах |

| Повреждение головки блока цилиндров | Отсутствие внеплановых простоев техники |

Строгое соблюдение интервалов замены (каждые 1500-3000 моточасов в зависимости от модели) и применение динамометрического ключа при монтаже натяжных роликов – обязательные условия для реализации заложенного производителем потенциала долговечности. Пренебрежение этими правилами сокращает жизненный цикл двигателя Kubota на 40-60% даже при безупречном обслуживании других систем.

Регламент замены масла: цифры для городской и экстремальной эксплуатации

Для двигателей Kubota интервалы замены масла строго зависят от условий эксплуатации. В городском режиме с умеренными нагрузками (регулярные поездки, отсутствие перегревов) стандартный период составляет 150-200 моточасов или 1 раз в год, в зависимости от того, что наступит раньше. Использование синтетических масел с допусками V1505 или JASO DH-1/DH-2 позволяет приближаться к верхней границе диапазона.

Экстремальные условия сокращают межсервисные интервалы в 1.5-2 раза. К таким ситуациям относятся: длительная работа на предельных оборотах (например, буксировка), эксплуатация в условиях повышенной запылённости (строительные площадки, грунтовые дороги), постоянные короткие поездки без прогрева двигателя, либо работа в температурах ниже -15°C или выше +35°C. В этих случаях замену требуется проводить каждые 80-100 моточасов или раз в 6 месяцев.

Ключевые факторы влияния

- Качество масла: Минеральные масла требуют замены на 20-30% чаще синтетических

- Тип нагрузки: Работа с навесным оборудованием (генераторы, насосы) приравнивается к экстремальной

- Возраст двигателя: Для агрегатов старше 10 лет интервалы сокращают на 15-20%

| Режим эксплуатации | Моточасы | Календарный срок | Рекомендуемый тип масла |

|---|---|---|---|

| Городской/умеренный | 150-200 | 12 месяцев | Синтетическое 5W-30/10W-40 |

| Экстремальный/тяжелый | 80-100 | 6 месяцев | Полусинтетика/Синтетика 15W-40 |

Важно: При использовании биодизеля или топлива с содержанием серы выше 0.005% интервалы сокращаются дополнительно на 25%. Всегда сверяйтесь с инструкцией к конкретной модели двигателя – требования для D1105, V3800 и V2403 могут отличаться.

Зимний пуск двигателя: защита цилиндров при -30°С

Эксплуатация двигателей Kubota в условиях экстремальных морозов (-30°С и ниже) требует особого внимания к защите цилиндропоршневой группы. Главная опасность заключается в критическом снижении вязкости моторного масла, что приводит к его медленному поступлению к трущимся поверхностям в первые секунды после запуска. Это вызывает режим "сухого трения", провоцирующий ускоренный износ стенок цилиндров, поршневых колец и шеек коленвала.

Конструктивная надежность Kubota не отменяет необходимости правильной подготовки: при таких температурах даже кратковременная работа без полноценной смазки способна нанести необратимые повреждения. Основная задача – обеспечить минимальный зазор между деталями и моментальное образование масляной пленки сразу после проворота коленчатого вала.

Ключевые меры защиты цилиндров

Для предотвращения сухого трения и задиров используйте комплексный подход:

- Специализированные моторные масла: Применяйте синтетические масла с низкотемпературной вязкостью 0W-20, 0W-30 или 5W-30, одобренные Kubota. Они сохраняют текучесть при -40°С, быстро достигая критических узлов.

- Предпусковые подогреватели: Установите блочный (врезной) подогреватель охлаждающей жидкости. Прогрев рубашки охлаждения до +50-60°С гарантирует:

- Снижение тепловых зазоров до нормы

- Оптимальную вязкость масла в картере

- Снижение нагрузки на стартер и АКБ

- Подогрев картера: Используйте магнитные или клеящиеся термопленки на поддоне для поддержания температуры масла не ниже -15°С.

- Топливные присадки: Добавляйте депрессорные присадки в дизель для предотвращения парафинизации и улучшения распыла.

Конструктивные особенности Kubota, такие как прецизионная обработка гильз цилиндров и высококачественные материалы поршневых колец, снижают риски задиров при соблюдении правил холодного пуска. Однако критически важно обеспечить корректную работу свечей накаливания или системы предпускового подогрева воздуха (в зависимости от модели): недостаточный прогрев камеры сгорания ведет к неполному сгоранию топлива, смывающему масляную пленку со стенок цилиндров.

| Фактор риска | Последствия для цилиндров | Способ нейтрализации |

|---|---|---|

| Густое масло | Задержка смазки, сухое трение | Масло 0W-XX + подогрев картера |

| Холодные зазоры | Ударные нагрузки на юбку поршня | Прогрев ОЖ блочным подогревателем |

| Плохой распыл топлива | Смыв масляного слоя, коррозия | Депрессорные присадки + исправные свечи накала |

Никогда не форсируйте обороты сразу после запуска: дайте двигателю поработать на холостом ходу 3-5 минут для стабилизации давления масла и прогрева цилиндров. Регулярно проверяйте компрессию – ее падение ниже 22-25 бар укажет на начинающиеся проблемы с цилиндропоршневой группой.

Критичный износ: признаки необходимости капремонта мотора

Эксплуатация двигателя Kubota с критичным износом компонентов приводит к катастрофическим поломкам и многократному росту стоимости восстановления. Игнорирование явных симптомов износа гарантированно выведет мотор из строя, уничтожив его ресурс.

Своевременная диагностика ключевых признаков позволяет точно определить момент, когда замена отдельных деталей уже неэффективна, а капитальный ремонт становится единственным технически и экономически обоснованным решением для восстановления работоспособности.

Неоспоримые индикаторы необходимости капремонта

Обратите внимание на следующие критичные симптомы:

- Аномальный расход масла: Более 1.0-1.5 литра на 100 часов работы (для большинства моделей), густой синий дым на выхлопе, особенно под нагрузкой – сигнализируют об износе маслосъемных колец, залегании поршневых колец или повреждении маслоотражательных колпачков клапанов.

- Стуки и шумы в ЦПГ: Глухие металлические стуки в нижней части блока под нагрузкой (износ шатунных вкладышей), звонкие стуки в верхней части (износ поршневых пальцев, поршней или увеличенные зазоры в клапанном механизме).

- Падение компрессии: Разброс значений компрессии по цилиндрам более 15-20% от номинала или общее снижение на 25-30% указывает на износ колец, цилиндров, прогар клапанов или повреждение прокладки ГБЦ.

- Стабильно низкое давление масла (на прогретом моторе): Значения ниже минимально допустимых в руководстве на холостых и рабочих оборотах – признак критичного износа коренных/шатунных вкладышей, шеек коленвала, масляного насоса или засорения масляных каналов.

- Постоянный перегрев: Не устраняемый после чистки радиатора и замены термостата/помпы, часто вызван нарушенной геометрией блока/ГБЦ от перегрева, микротрещинами или сильным нагаром, ухудшающим теплоотвод.

- Массивная картерная вспышка: Обильное выделение газов через сапун, давление выталкивает масло через щуп или сальники – подтверждает критичный износ цилиндропоршневой группы.

Решение о капремонте принимается при совокупности нескольких признаков или наличии одного критичного (например, стуков вкладышей или крайне низкой компрессии). Капитальный ремонт двигателей Kubota подразумевает полную разборку, дефектовку, расточку/гильзовку блока, замену коленвала, распредвала, вкладышей, поршневой группы, клапанов и восстановление ГБЦ.

Истории владельцев: 20-летняя эксплуатация без замены поршневой

Владелец мини-экскаватора Kubota U35-3 из Владивостока подтверждает: оригинальный двигатель D1803 отработал 22 года в условиях ежедневной эксплуатации на стройплощадках. Поршневая группа, кольца и гильзы остаются заводскими – капитальный ремонт не проводился ни разу, расход масла не превышает 100 мл за 100 моточасов.

Фермер из Краснодарского края использует трактор Kubota M7040 с 2003 года для вспашки и транспортировки грузов. Двигатель V2403 наработал свыше 15 000 моточасов без вскрытия блока. Диагностика компрессии показала равномерные параметры по цилиндрам (26-28 атм), что соответствует новым агрегатам.

Факторы, обеспечившие рекордную долговечность

- Качество сборки: прецизионная притирка компонентов на заводе с допусками до 2 микрон

- Конструктивные решения: чугунные гильзы с нирезистовым покрытием, кованые поршни из термостойкого сплава

- Регламент обслуживания: замена масла каждые 250 часов строго по регламенту с фильтрами Kubota

| Параметр | Заводские характеристики | Показатели после 20 лет |

|---|---|---|

| Компрессия | 30 атм | 26-28 атм |

| Расход масла | 0.1 л/100ч | 0.3 л/100ч |

| Вибрация коленвала | 5 мкм | 8 мкм |

Ключевым условием владельцы называют использование исключительно оригинальных расходников: масло Kubota Super UDT2 и топливные фильтры с 10-микронной очисткой предотвращают абразивный износ даже при работе на российском дизтопливе.

Модернизация старых моторов Kubota: что реально продлевает срок службы

Старые двигатели Kubota обладают значительным запасом прочности, но их ресурс можно существенно увеличить за счёт целенаправленной модернизации ключевых узлов. Грамотные доработки устраняют слабые места, характерные для возрастных агрегатов, и адаптируют их к современным эксплуатационным требованиям.

Эффективная модернизация фокусируется не на косметических изменениях, а на замене изношенных или устаревших компонентов, критически влияющих на износ и КПД. Важно использовать оригинальные или сертифицированные высококачественные запчасти и строго соблюдать регламенты сборки.

Приоритетные направления модернизации

- Топливная система: Установка новых форсунок с улучшенным распылом и современных ТНВД (при возможности) обеспечивает полное сгорание топлива, снижает нагар и нагрузку на цилиндропоршневую группу.

- Система охлаждения: Замена радиатора на модель с увеличенной эффективностью, помпы и термостата предотвращает перегрев – главную причину деформации ГБЦ и ускоренного износа.

- Система смазки: Монтаж масляного радиатора (при отсутствии штатного) и современных полнопоточных фильтров с противодренажными клапанами гарантирует стабильное давление и чистоту масла в любых режимах.

- Газораспределительный механизм: Замена цепи/ремня ГРМ, натяжителей и роликов на новые комплектующие исключает риск обрыва и последующего разрушения клапанов и поршней.

- Система подачи воздуха: Установка турбокомпрессора с современными подшипниками скольжения (если позволяют параметры мотора) или просто качественного воздушного фильтра нулевого сопротивления снижает насосные потери и улучшает наполнение цилиндров.

- Уплотнения: Замена всех сальников коленвала, распредвала и прокладок ГБЦ/клапанной крышки на комплекты из термостойких материалов (витон, нитрил) предотвращает утечки масла и антифриза.

Дополнительный выигрыш даёт установка электронных датчиков (температуры, давления масла) с выводом информации на цифровой дисплей для оперативного контроля состояния двигателя. Каждая из этих мер направлена на снижение паразитных нагрузок, оптимизацию рабочих процессов и компенсацию естественного износа, что в комплексе возвращает мотору надежность и продлевает его ресурс на десятки процентов.

Оригинал vs аналоги: сравнение ресурса запчастей для ТО

Оригинальные запчасти Kubota проектируются и тестируются под конкретные модели двигателей с соблюдением заводских допусков. Их ресурс синхронизирован с межсервисными интервалами производителя – например, комплекты ГРМ рассчитаны на 8 000 моточасов, а топливные фильтры сохраняют эффективность на протяжении 500 часов работы. Использование таких компонентов гарантирует сохранение паспортных характеристик двигателя.

Аналоги от сторонних производителей часто демонстрируют значительный разброс по долговечности. Качественные альтернативы (бренды уровня Iseki, Yanmar) могут достигать 70-80% ресурса оригинальных деталей при соблюдении регламента ТО. Однако дешевые заменители (особенно из Юго-Восточной Азии) выходят из строя в 2-3 раза быстрее: сальники теряют герметичность через 200-300 часов, а неоригинальные поршневые кольца провоцируют угар масла уже к 1 500 моточасов.

Ключевые различия в ресурсе компонентов

| Запчасть | Оригинал (моточасы) | Качественный аналог | Бюджетный аналог |

|---|---|---|---|

| Ремень ГРМ | 8 000 | 5 500-6 000 | 2 000-3 000 |

| Топливный насос | 12 000 | 8 000-9 000 | 3 500-4 000 |

| Свечи накаливания | 5 000 | 3 000-3 500 | 800-1 200 |

Риски использования неоригинальных запчастей:

- Ускоренный износ смежных узлов (например, дешевые масляные фильтры пропускают абразив, сокращая ресурс вкладышей)

- Потеря гарантии при установке на новые двигатели

- Несоответствие калибровок ЭБУ – датчики давления топлива дают погрешность до 15%

Экономия на ТО через аналоги оправдана только для утилизационной техники с остаточным ресурсом. Для рабочих двигателей Kubota рекомендованы оригинальные комплектующие – их повышенная стоимость компенсируется отсутствием простоев и ремонтов. Проверенные альтернативы допустимы при подтверждении лабораторных испытаний (протоколы ISO 9001), но требуют сокращения межсервисного пробега на 20-25%.

Список источников

Для создания всесторонней статьи о надежности и долговечности двигателей Kubota требуется опора на разнообразные и авторитетные источники. Ключевыми категориями являются официальная информация производителя, независимые технические обзоры, данные о применении в реальных условиях и отзывы пользователей.

Особое внимание уделяется источникам, предоставляющим конкретные данные о технологиях, обеспечивающих долгий срок службы, результатах испытаний на износ, статистике отказов (где доступно) и сравнительным характеристикам в своем классе. Ниже представлены основные типы источников, использованных для сбора информации.

- Официальный сайт Kubota Corporation (глобальный и региональные, включая российский, если доступен): Технические спецификации двигателей, описания технологий (например, E-TVCS), гарантийные условия, пресс-релизы о новых разработках.

- Официальная техническая документация и руководства по эксплуатации и обслуживанию (Service Manual, Operation Manual) для конкретных моделей двигателей Kubota: Регламенты ТО, интервалы замены расходников, допустимые параметры износа.

- Отчеты и публикации независимых организаций, занимающихся испытанием двигателей и сельхозтехники (например, Nebraska Tractor Test Laboratory для тракторных двигателей): Объективные данные о производительности, расходе топлива, долговечности в жестких условиях.

- Специализированные технические издания и онлайн-порталы, посвященные дизельным двигателям, сельскохозяйственной, строительной технике и маломерному флоту (например, Diesel Progress, Power Equipment Australasia, профильные русскоязычные ресурсы): Обзоры, сравнения, анализ рыночных тенденций.

- Форумы владельцев техники с двигателями Kubota (сельхозтехника, мини-погрузчики, генераторы, морские применения): Практический опыт эксплуатации в долгосрочной перспективе, обсуждение проблем и их решений, субъективные оценки надежности.

- Сайты и каталоги крупных дистрибьюторов и дилеров Kubota: Информация о предлагаемых моделях, сервисных возможностях, наличии запчастей (как косвенный показатель долговечности и поддержки).

- Публикации отраслевых аналитиков и обзоры рынка двигателей малого и среднего литража: Контекст о позиционировании Kubota, ее доле рынка и восприятии бренда с точки зрения надежности.

- Технические статьи и исследования, касающиеся технологий, используемых Kubota (например, систем впрыска топлива, материалов цилиндропоршневой группы, систем очистки выхлопа): Понимание инженерных решений, лежащих в основе долговечности.

- Видео-контент с техническими разборами, диагностикой и ремонтом двигателей Kubota (авторитетные YouTube каналы, специализирующиеся на дизелях): Визуальная демонстрация состояния двигателей после длительной эксплуатации.