Неисправности автосцепки - причины и что делать?

Статья обновлена: 28.02.2026

Автосцепка – критически важный элемент безопасности подвижного состава железных дорог. Её отказ создаёт прямую угрозу схода вагонов с рельсов, разрыва поезда и крупных аварий. Понимание причин возникновения неисправностей и способов их оперативного устранения – обязательное требование для специалистов, обеспечивающих эксплуатацию и ремонт железнодорожного транспорта.

В данной статье детально рассматриваются основные причины выхода автосцепок из строя: от механического износа и коррозии до нарушений правил обслуживания. Также приводятся эффективные методы диагностики и практические способы устранения выявленных дефектов, соответствующие действующим нормативам и техническим регламентам.

Последствия эксплуатации подвижного состава с неисправной автосцепкой

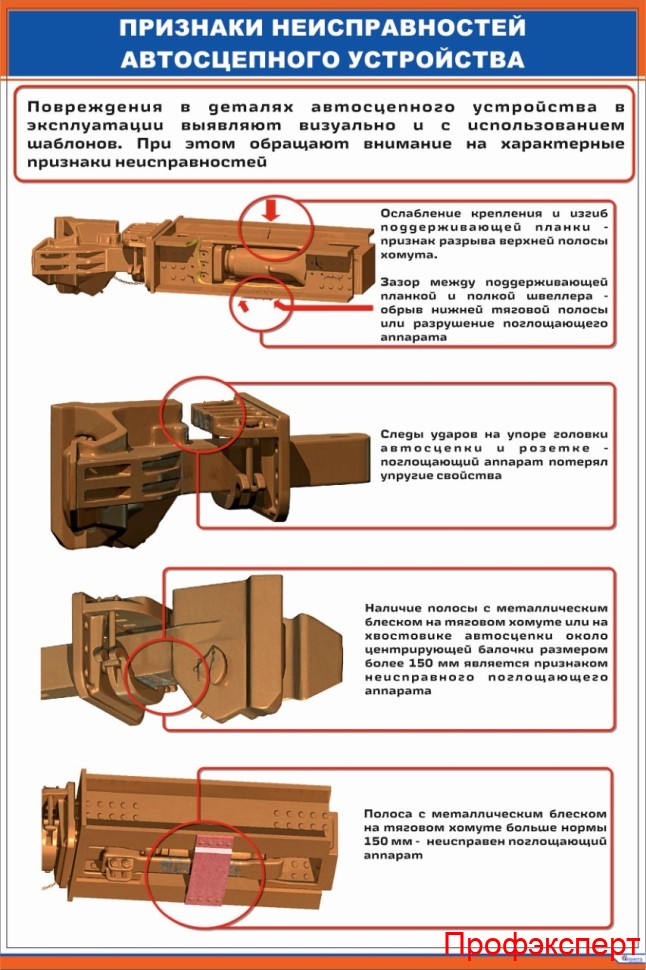

Неисправная автосцепка теряет способность гарантированно удерживать подвижной состав в сцепленном состоянии при движении, торможении или преодолении неровностей пути. Нарушение геометрии замкового механизма, износ упорных поверхностей или деформация корпуса создают условия для самопроизвольного расцепления вагонов во время эксплуатации.

Отказ поглощающего аппарата или трещины в тяговом контуре автосцепки резко снижают устойчивость состава к продольным динамическим нагрузкам. Это провоцирует неконтролируемые рывки, увеличивающие риски схода с рельсов при прохождении кривых участков или крутых спусков из-за критического смещения центров масс вагонов.

Ключевые риски и масштабные последствия

- Сход с рельсов: Расцепление в движении вызывает хаотичное смещение вагонов, их падение и блокировку путей

- Техногенные катастрофы: При перевозке опасных грузов (нефть, химикаты) утечки приводят к пожарам, взрывам и экологическому ущербу

- Нарушение графика движения: Локомотивная бригада теряет управление составом, требуются экстренные остановки и эвакуация

| Тип неисправности | Непосредственное последствие | Дополнительный ущерб |

|---|---|---|

| Деформация замка | Самопроизвольное расцепление | Повреждение тормозной магистрали |

| Износ поглощающего аппарата | Ударные нагрузки на рамы вагонов | Трещины в кузове, разрушение груза |

| Коррозия тягового хомута | Обрыв автосцепки | Разрушение пути, повреждение инфраструктуры |

Экономические потери включают затраты на восстановление подвижного состава, ремонт путевой инфраструктуры, компенсации за простой и экологическую реабилитацию территорий. Человеческие жертвы возникают при столкновении расцепившихся вагонов с пассажирскими поездами или жилыми массивами в прилегающей к путям зоне.

Систематическое игнорирование неисправностей автосцепок провоцирует цепные аварии с лавинообразным нарастанием разрушений. Предотвращение таких сценариев требует строгого соблюдения регламентов ТО и немедленного отстоя вагонов при выявлении дефектов сцепного устройства.

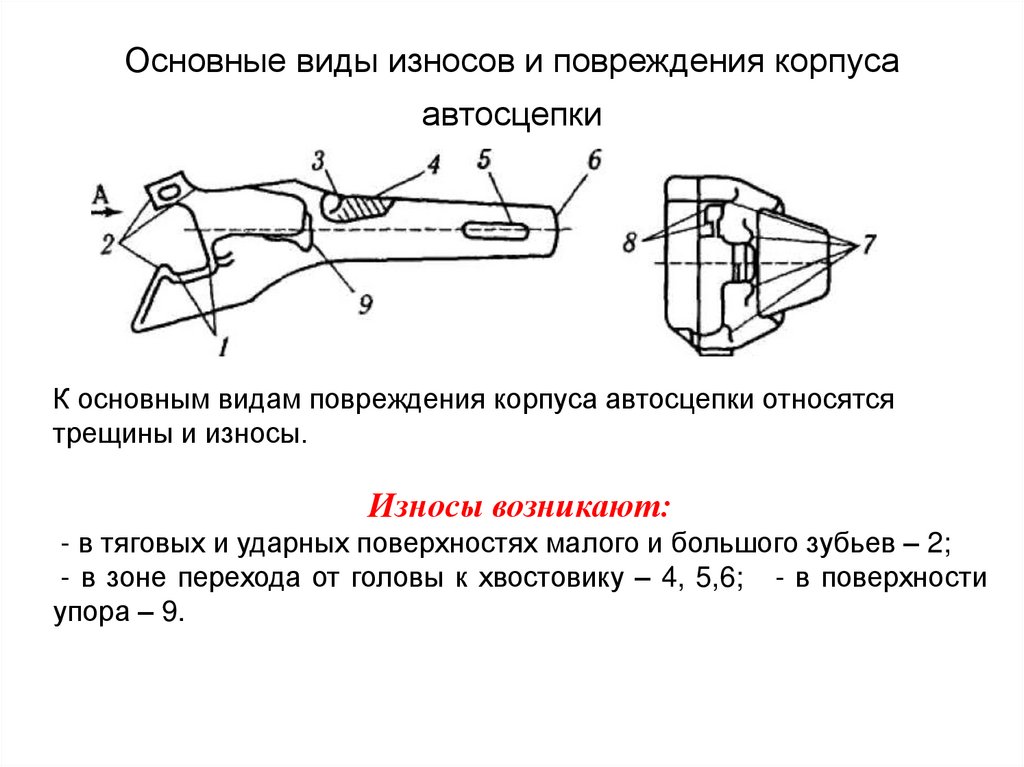

Механический износ захватов автосцепки: диагностика и последствия

Основной причиной механического износа захватов автосцепки является трение и ударные нагрузки при сцепке/расцепке вагонов. Факторы ускорения деградации включают попадание абразивных частиц (песок, окалина), коррозию металла при контакте с агрессивными средами, а также превышение допустимых рабочих нагрузок при эксплуатации. Наиболее уязвимые зоны – контактные поверхности замка и зева захвата, испытывающие максимальное напряжение.

Диагностика износа выполняется в ходе плановых ТО с применением контрольно-измерительного инструмента. Ключевые параметры для проверки: глубина выработки на рабочих гранях захватов, зазоры в сопряжениях с тяговым хомутом, геометрия зубьев и целостность фиксирующих выступов. Отклонения от норм, установленных инструкцией РЖД 3448, требуют немедленного принятия мер.

Методы выявления дефектов

- Визуальный осмотр на наличие трещин, деформаций, задиров

- Замер щупами зазоров между замком и зевом захвата

- Контроль шаблонами профиля зубьев и посадочных поверхностей

- Дефектоскопия скрытых внутренних повреждений

| Тип износа | Критический параметр | Последствие |

|---|---|---|

| Утонение зубьев | > 3 мм от номинала | Самопроизвольная расцепка |

| Деформация зева | Зазор > 5 мм | Сдвиг вагонов при торможении |

| Выкрашивание металла | Глубина > 2 мм | Разрушение захвата под нагрузкой |

Эксплуатация изношенных захватов приводит к нарушению центровки автосцепок, неравномерному распределению усилий и прогрессирующему разрушению узла. В аварийных случаях возможны: разрыв состава при движении, несанкционированное расцепление, повреждение смежного оборудования. Технические последствия усугубляются рисками схода вагонов с рельсов при динамических нагрузках.

Устранение дефектов предусматривает обязательную замену изношенных деталей согласно ТУ 32 ЦВ 182-2005. Восстановительная наплавка допускается только для отдельных элементов после дефектоскопии и утверждения ремонтного плана. После замены проводятся испытания на стенде ударных нагрузок для подтверждения работоспособности.

Деформация корпуса автосцепки: визуальные признаки и риски

Деформации корпуса автосцепки СА-3 представляют серьезную угрозу безопасности движения. Они возникают вследствие ударных нагрузок при соударениях вагонов, наездов на препятствия или некачественного ремонта. Визуально такие повреждения проявляются в виде искривления геометрии корпуса, заметных вмятин, выпучин или сколов металла, особенно в критических зонах.

Обязательному контролю подлежат направляющие конусы, зев, площадка хвостовика, передняя стенка и замковая коробка. Нарушение их формы даже на несколько миллиметров критично для правильного взаимодействия сцепных устройств. Особое внимание уделяется параллельности и симметричности конструктивных элементов относительно продольной оси автосцепки.

Основные визуальные признаки деформации:

- Видимый перекос корпуса относительно вертикальной или горизонтальной плоскости при осмотре с разных ракурсов.

- Нарушение параллельности передней стенки корпуса и площадки хвостовика.

- Изменение формы направляющих конусов (сплющивание, загибы кромок, асимметрия).

- Деформация зева (сужение, перекос, вмятины на рабочих поверхностях).

- Вмятины, выпучины или трещины на стенках корпуса, особенно в районе замковой коробки.

- Неравномерный или увеличенный зазор между корпусом автосцепки и упором поглощающего аппарата.

- Нарушение симметрии левой и правой частей корпуса относительно центральной оси.

Риски эксплуатации деформированного корпуса:

| Тип деформации | Основные риски и последствия |

|---|---|

| Перекос корпуса | Неправильное центрирование сцепок, повышенный износ деталей, самопроизвольная расцепка. |

| Деформация зева / конусов | Затруднение или невозможность сцепления, неполное зацепление (опасность разрыва поезда), повреждение головки соседней автосцепки. |

| Вмятины/выпучины на стенках | Снижение прочности конструкции, риск развития трещин, полное разрушение корпуса под нагрузкой. |

| Нарушение геометрии площадки хвостовика | Неправильная передача тяговых и ударных усилий на раму вагона, повышенная вибрация, повреждение поглощающего аппарата. |

| Любая значительная деформация | Некорректная работа замкового механизма (заклинивание, неполное запирание), угроза схода вагонов. |

Износ или разрушение предохранительной планки: причины и опасность

Основными причинами износа или разрушения предохранительной планки автосцепки выступают механические перегрузки при ударных воздействиях во время сцепления вагонов, коррозия металла из-за агрессивных сред (соль, влага), усталостные трещины от циклических нагрузок, а также производственные дефекты материала. Несвоевременное выявление деформаций и отсутствие плановой замены детали усугубляют проблему.

Опасность разрушения планки заключается в полной потере её функции: она перестаёт удерживать замок автосцепки в закрытом положении. Это провоцирует самопроизвольное расцепление вагонов в движении, что ведёт к разрыву поезда, неконтролируемому движению отцепа, сходу с рельсов и тяжёлым крушениям с риском для жизни людей и грузов.

Критические факторы ускоренного износа:

- Эксплуатация в условиях повышенной вибрации и ударных нагрузок

- Неправильная регулировка зазоров автосцепного механизма

- Использование несоответствующих смазочных материалов

- Механические повреждения при неаккуратном манёвровом сцеплении

Негативные последствия разрушения планки:

- Внезапное расцепление на ходу с разрывом тормозной магистрали

- Потеря управления частью состава при экстренном торможении

- Столкновение отцепившихся вагонов с другими подвижными единицами

- Повреждение инфраструктуры (путевых устройств, станционных объектов)

| Эксплуатационный фактор | Влияние на целостность планки |

| Перекос автосцепки | Локальные перегрузки и изгибающие напряжения |

| Вибрация в кривых участках пути | Ускоренное развитие усталостных трещин |

| Абразивное загрязнение узла | Механический износ поверхности |

Трещины в зоне замкодержателя: методы выявления и степень риска

Трещины в зоне замкодержателя возникают из-за усталости металла, динамических нагрузок при сцепке, коррозионного повреждения или дефектов литья. Наиболее критичны радиальные трещины, расходящиеся от отверстий крепления, и кольцевые дефекты вокруг корпуса замкодержателя. Их развитие ведет к резкому снижению прочности узла.

Выявление требует системного подхода: визуальный осмотр (очистка поверхности, лупа 4-7×) сочетают с инструментальными методами. Применяют магнитопорошковый контроль для поверхностных дефектов и ультразвуковую дефектоскопию для скрытых трещин глубиной от 2 мм. Обязательна проверка после ударных нагрузок и при плановых ТО.

Классификация рисков и действия

Степень опасности определяется параметрами трещины:

- Низкий риск: Поверхностные дефекты < 5 мм без ответвлений. Требуют маркировки и контроля в 2 раза чаще нормы.

- Средний риск: Глубинные трещины 5-10 мм или сетка микротрещин. Автосцепка снимается с вагона для ремонта шлифовкой/заваркой.

- Критический риск: Сквозные трещины, дефекты > 10 мм, повреждения в зоне крепежных отверстий. Немедленная замена замкодержателя с браковкой детали.

Игнорирование трещин провоцирует:

- Разрушение замкодержателя при расцепке

- Самопроизвольное расцепление вагонов

- Выпадение тягового замка с последующим разъединением состава

| Метод контроля | Глубина выявляемых дефектов | Периодичность |

| Визуальный | Только поверхностные | Каждое ТО |

| Магнитопорошковый | 0.1-2 мм | Раз в квартал |

| Ультразвуковой | От 2 мм | При плановом демонтаже |

Люфт в подвижных соединениях (палец, валик): замеры и допуски

Контроль люфта в пальцах и валиках автосцепки выполняется механическим способом с использованием щупов или индикаторных нутромеров. Основные точки замера включают зазор между головкой пальца и стенками корпуса автосцепки, а также пространство между валиком и посадочными отверстиями тягового хомута. Точность измерений обеспечивается очисткой поверхностей от загрязнений и масла перед процедурой.

Нормируемые допуски люфта строго регламентированы эксплуатационными документами (например, для вагона типа ЦНИИ-Х3): продольный люфт пальца не должен превышать 3 мм, а радиальный зазор в соединениях валиков – 1,5 мм. Превышение этих значений приводит к ударным нагрузкам, деформации тягового хомута и нарушению геометрии сцепного контура.

Методы устранения недопустимого люфта

- Замена изношенных деталей: установка новых пальцев и валиков при выработке посадочных поверхностей более чем на 20% от номинала.

- Восстановление отверстий: расточка с последующей запрессовкой ремонтных втулок для валиков тягового хомута.

- Регулировка крепежа: подтяжка ослабленных болтовых соединений кронштейнов с контролем момента затяжки (не менее 350 Н·м).

| Узел | Параметр замера | Допустимый люфт (мм) |

|---|---|---|

| Палец автосцепки | Продольное смещение | ≤ 3,0 |

| Валик тягового хомута | Радиальный зазор | ≤ 1,5 |

| Корпус автосцепки | Зазор в посадочном гнезде | ≤ 2,0 |

После замены элементов обязательна проверка плавности хода механизма и повторный замер люфта. Категорически запрещается уменьшение зазоров сваркой или рихтовкой – это вызывает концентрацию напряжений и риск хрупкого разрушения.

Ослабление или поломка пружины замка: симптомы и влияние на сцепление

Ослабление или разрушение пружины замка напрямую нарушает его функциональность. Пружина отвечает за надежную фиксацию замка в закрытом положении под действием сжимающей нагрузки. При ее дефекте замок теряет способность корректно взаимодействовать с ответной частью автосцепки соседнего вагона.

Ключевым последствием становится нестабильность сцепного узла. Замок, лишенный должного усилия пружины, может самопроизвольно проворачиваться или частично выходить из зацепления под вибрацией. Это создает риск случайного расцепа во время движения, особенно при прохождении кривых участков пути или при резких изменениях режима тяги/торможения.

Симптомы неисправности пружины замка

- Видимый люфт замка: Замок легко смещается пальцем или щупом в продольном направлении при осмотре, отсутствует характерное упругое сопротивление.

- Неполное запирание: Замок не фиксируется в крайнем закрытом положении, заметно его частичное выступание из корпуса автосцепки.

- Самопроизвольное расцепление: Вагоны расходятся без команды машиниста на расцепку, часто на неровностях пути или в кривых.

- Аномальный износ: Повышенный износ рабочих поверхностей замка и корпуса автосцепки из-за постоянного неконтролируемого перемещения ослабленного замка.

- Звуковые признаки: Усиленные металлические стуки и удары в зоне автосцепки при трогании, торможении или изменении скорости.

Влияние на сцепление и безопасность

| Аспект | Последствие |

|---|---|

| Надежность сцепки | Резко возрастает риск саморасцепа состава в пути, особенно при динамических нагрузках (рывки, торможение, кривые). |

| Передача усилий | Нарушается равномерное распределение тяговых и сжимающих сил по корпусу автосцепки, возможны локальные перегрузки. |

| Целостность узла | Нефиксированный замок вызывает ударные нагрузки на детали механизма, ускоряя износ и риск поломки других элементов (подъемника, корпуса). |

| Безопасность движения | Высокая вероятность схода подвижного состава из-за разрыва поезда. Требует немедленного устранения перед отправкой. |

Устранение дефекта требует обязательной замены пружины замка. Процедура включает демонтаж предохранителя и замка, установку новой пружины с проверкой ее усилия и свободного хода деталей, последующий контроль работы замка на стенде и визуальную проверку его положения в сцепленном состоянии.

Заедание или неполное запирание замка: распространенные причины

Основной проблемой при заедании или неполном запирании механизма автосцепки является нарушение свободного хода элементов замкового устройства. Это препятствует надежной фиксации сцепленных корпусов, создавая риск расцепа в движении. Наиболее критичными считаются случаи блокировки подвижных деталей в промежуточном положении, когда визуально запор не достигает рабочего состояния.

Неполное замыкание часто сопровождается характерными признаками: затрудненным поворотом рукоятки, отсутствием четкого щелчка при запирании или видимым смещением замка относительно контрольных меток. Такие симптомы требуют немедленной диагностики для выявления конкретной причины неисправности.

Типичные источники неполадок

- Механические загрязнения - набившаяся грязь, лед или ржавчина в пазах замка и цепного ящика

- Деформация деталей - искривление тягового хомута, рукоятки или самого замка от ударов

- Износ сопрягаемых поверхностей - критичное истирание рабочих граней крюка, предохранителя или запирающего подъемника

- Некорректная регулировка - нарушение зазоров между замком и корпусом автосцепки

| Причина | Внешние проявления | Метод проверки |

|---|---|---|

| Заклинивание предохранителя | Рукоятка не доходит до крайнего положения на 10-15° | Контроль свободы качания пальца предохранителя |

| Дефект запирающего подъемника | Замок фиксируется только при принудительном поднятии рукоятки | Осмотр на предмет трещин и измерение высоты подъема |

| Задиры на замке | Затрудненное перемещение замка с характерным скрежетом | Визуальный анализ направляющих поверхностей |

Важно! Обязательной процедурой перед устранением неисправности является полная разблокировка механизма путем принудительной расцепки с использованием монтажной ломика. Все работы выполняются только при опущенном в крайнее положение фиксаторе.

- Очистить полости цепного ящика и замка металлической щеткой с последующей промывкой дизельным топливом

- Проверить соответствие зазоров по контрольным шаблонам (особенно между крюком и замком - 3-5 мм)

- Заменить детали с выработкой более допустимой нормы:

- высота зуба замка - мин. 15 мм

- толщина предохранителя - мин. 10 мм

- Отрихтовать деформированные элементы или установить новые при остаточной деформации свыше 3 мм

Неисправность предохранительного устройства ("хвостовика")

Предохранительное устройство ("хвостовик") автосцепки СА-3 предназначено для защиты тягового хомута от перегрузок при ударном сжатии. Его деформация или разрушение сигнализируют о критических нагрузках, предотвращая повреждение основных элементов автосцепки.

Распространенные неисправности включают изгиб, срез, трещины или полное разрушение хвостовика. Такие дефекты возникают вследствие ударных нагрузок при маневрах, превышении допустимой массы состава, а также износа или коррозии металла.

Методы выявления и устранения неисправностей

Диагностика:

- Визуальный контроль геометрии хвостовика на предмет изгиба

- Проверка сварных швов и зон крепления на наличие трещин (с применением дефектоскопии)

- Измерение зазоров в сопряжении с тяговым хомутом

Технология замены:

- Демонтаж крепежных болтов и снятие поврежденного хвостовика

- Зачистка посадочных поверхностей от коррозии и загрязнений

- Установка нового устройства с контролем соосности

- Крепление усиленными болтами с моментом затяжки 400–500 Н·м

Профилактические меры: Регулярная смазка узла, контроль момента затяжки креплений, ограничение ударных нагрузок при сцепке.

| Тип дефекта | Критичность | Способ восстановления |

|---|---|---|

| Деформация до 5 мм | Низкая | Правка под прессом |

| Трещины/разрыв | Аварийная | Замена |

| Износ отверстий >15% | Средняя | Расточка + установка втулок |

Задиры на поверхностях контакта (лапах, карманах): влияние на работу

Задиры на рабочих поверхностях лап и карманов автосцепки возникают вследствие абразивного износа при трении деталей в условиях загрязнения песком, окалиной или льдом. Недостаточная смазка узлов и ударные нагрузки при соударениях вагонов также способствуют образованию глубоких царапин, канавок и локальных вырывов материала.

Дефекты нарушают геометрию взаимодействующих элементов, увеличивая люфты и вызывая несовпадение осей сцепления. Это приводит к неравномерному распределению нагрузок, концентрации напряжений в местах повреждений и ускоренному разрушению поверхностей. Особенно критичны задиры в зонах контакта замка и предохранителя, влияющие на блокировку механизма.

Последствия и методы устранения

Негативное влияние на функциональность:

- Снижение прочности сцепки из-за уменьшения площади опорных поверхностей

- Заедание замкового механизма при попадании стружки в карманы

- Самопроизвольное расцепление из-за нарушения углов зацепления лап

- Ускоренная коррозия в поврежденных участках

Технологии восстановления:

- Механическая обработка (шабрение, шлифовка) при глубине задиров до 1 мм

- Наплавка с последующей фрезеровкой для критичных повреждений

- Замена изношенных деталей при превышении допустимых параметров износа

| Глубина дефекта (мм) | Допустимость эксплуатации | Способ ремонта |

|---|---|---|

| до 0,5 | Разрешена без ограничений | Очистка поверхности |

| 0,5–1,0 | Допустима с контролем | Шлифовка/шабрение |

| свыше 1,0 | Запрещена | Замена или наплавка |

Коррозия внутренних механизмов: причины и способы борьбы

Коррозия внутренних узлов автосцепки возникает из-за проникновения влаги, агрессивных сред и отсутствия защитных покрытий в труднодоступных полостях. Процесс ускоряется при эксплуатации в условиях повышенной влажности, контакте с реагентами и перепадах температур. Недостаточная герметизация конструкции способствует накоплению конденсата и грязи.

Разрушение металлических поверхностей ведет к заеданию подвижных элементов, снижению прочности деталей и полному отказу механизма. Без своевременного вмешательства коррозия вызывает необратимые повреждения, требующие замены узлов. Предотвращение этого процесса критически важно для безотказной работы сцепного устройства.

Основные причины и методы устранения

| Причина | Метод устранения | Профилактика |

|---|---|---|

| Проникновение влаги через микротрещины | Нанесение герметиков на стыки | Регулярная проверка целостности уплотнений |

| Агрессивное воздействие дорожных реагентов | Промывка спецсоставами после зимней эксплуатации | Обработка ингибиторами коррозии перед зимним сезоном |

| Отсутствие смазки в скрытых полостях | Инъекционное нанесение антикоррозионной смазки | Внедрение графика смазки по техкартам |

| Повреждение заводского защитного покрытия | Пескоструйная обработка с последующим нанесением эпоксидных грунтов | Визуальный контроль при ТО-2, восстановление покрытия |

Ключевые профилактические меры:

- Применение гидрофобных смазок для вытеснения влаги из зазоров

- Установка защитных кожухов на ответственные узлы

- Внедрение системы осушения воздуха в узловых полостях

- Использование катодной защиты для критических элементов

Неправильная регулировка высоты автосцепки относительно рамы

Неправильная установка высоты автосцепки относительно рамы тележки является критическим нарушением, приводящим к неполному сцеплению или самопроизвольному расцеплению вагонов в движении. Отклонение от нормы создает избыточную нагрузку на тяговый хомут и центрирующий механизм, провоцируя ускоренный износ деталей и деформацию корпуса сцепки.

Основная опасность заключается в нарушении соосности взаимодействующих автосцепок: при разнице высот более 70 мм сцепление становится физически невозможным, а при меньших отклонениях возникает риск схода вагонов с рельсов из-за перекоса. Контроль данного параметра обязателен при плановых ТО и после ремонтных работ, связанных с заменой рессор или надрессорных балок.

Типичные причины возникновения

- Износ или поломка рессорного подвешивания

- Деформация надрессорной балки тележки

- Некорректный монтаж упорных плит автосцепки

- Неравномерная осадка пружин демпфера

- Нарушение технологии ремонта ходовых частей

Методы устранения неисправности

- Замер высоты по контрольным точкам: от головки рельса до нижней плоскости маятниковой подвески (норма: 1040-1080 мм для грузовых вагонов)

- Регулировка проставками: установка металлических прокладок между упорной плитой и балкой тележки

- Замена демпфирующих элементов при снижении высоты более чем на 30 мм

- Восстановление геометрии надрессорной балки гидравлическими домкратами

- Калибровка рессорного комплекта с проверкой параллельности опорных поверхностей

| Тип вагона | Допустимое отклонение (мм) | Критическое значение (мм) |

| Грузовой (4-осный) | ±15 | ≥70 |

| Пассажирский | ±10 | ≥50 |

| Цистерна | ±20 | ≥90 |

После выполнения регулировочных работ обязателен контрольный замер высоты в статическом и динамическом режимах (с имитацией загрузки вагона). При изменении высоты более чем на 5 мм под нагрузкой требуется диагностика состояния рессорного комплекта.

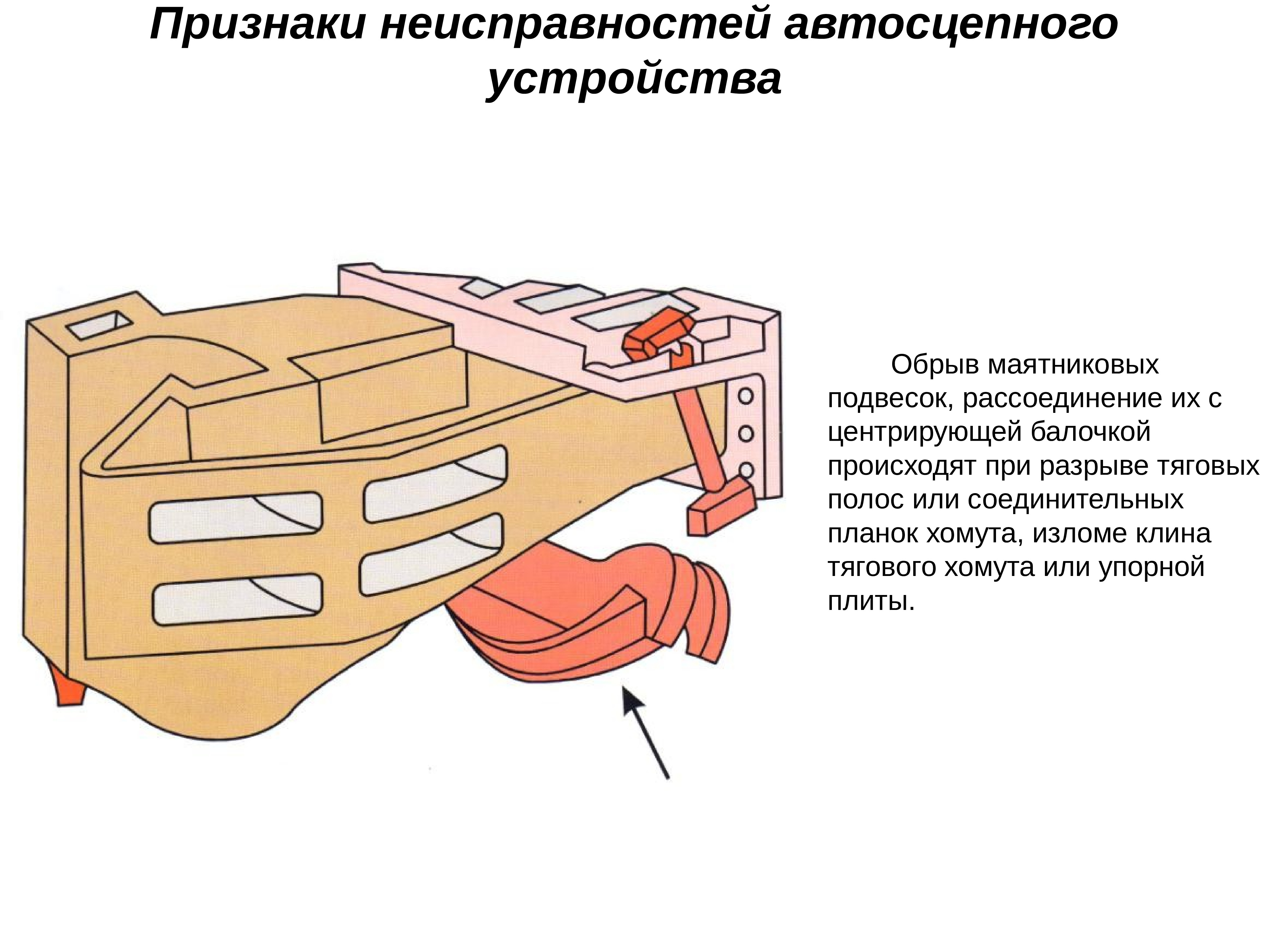

Износ или повреждение упругих элементов (поглощающего аппарата)

Упругие элементы (пружины, фрикционные клинья, резинометаллические комплекты) являются ключевым компонентом поглощающего аппарата автосцепки. Их основная функция – воспринимать и демпфировать ударные и тяговые усилия, возникающие при движении и маневрах подвижного состава, обеспечивая плавность сцепления и гашение энергии удара. Целостность и правильная работа этих элементов напрямую определяют эффективность поглощения энергии и безопасность сцепленного состояния вагонов.

Износ или повреждение упругих элементов ведет к критическому снижению работоспособности поглощающего аппарата. Это проявляется в уменьшении хода сцепления, неполном поглощении энергии удара (жесткий удар), самопроизвольном расцеплении вагонов при движении или наборе состава, а также в видимых деформациях или разрушении самих элементов или корпуса аппарата. Нарушается кинематика работы автосцепки, повышаются динамические нагрузки на раму вагона и груз.

Причины износа и повреждения

Основными факторами, приводящими к выходу упругих элементов из строя, являются:

- Циклические ударные нагрузки: Постоянное воздействие знакопеременных сил сжатия и растяжения при движении, трогании и торможении поезда вызывает усталость материала пружин и других элементов.

- Коррозия: Воздействие влаги, химических реагентов (особенно в зимний период) приводит к коррозии металлических поверхностей пружин, клиньев, корпуса, уменьшая их сечение и прочностные характеристики.

- Перегрузки: Превышение допустимых усилий сжатия или растяжения (например, при жестких соударениях на больших скоростях, сцеплении с неисправной автосцепкой, нарушении весовых норм поезда) вызывает остаточную деформацию или разрушение элементов.

- Механический износ трущихся поверхностей: Взаимное трение деталей внутри поглощающего аппарата (например, фрикционных клиньев о направляющие) в процессе работы приводит к истиранию поверхностей, изменению геометрии и уменьшению силы трения.

- Низкое качество материалов или изготовления: Нарушение технологии производства, использование некондиционных материалов, скрытые дефекты литья или термообработки.

- Несвоевременное обслуживание: Отсутствие регулярной смазки трущихся частей, несвоевременное выявление и устранение начальных признаков износа.

Методы выявления и устранения

Обнаружение неисправности упругих элементов требует системного подхода:

- Визуальный осмотр: Поиск видимых трещин, сколов, глубокой коррозии, поломок витков пружин, значительного истирания фрикционных накладок, масляных подтеков (для гидравлических аппаратов), деформации корпуса.

- Проверка хода поглощающего аппарата: Измерение фактического хода сцепления при сжатии и растяжении с помощью специального шаблона (щупа) и сравнение с нормативами для данного типа автосцепки и поглощающего аппарата. Уменьшенный ход – явный признак неисправности упругих или фрикционных элементов.

- Проверка усилия сжатия/растяжения: Использование динамометрических стендов для контроля усилий, развиваемых аппаратом при заданных перемещениях. Отклонение от нормы указывает на износ или повреждение.

- Контроль положения деталей: Проверка правильности положения фрикционных клиньев, отсутствия их перекоса или заклинивания.

Устранение неисправности связано исключительно с заменой поврежденных или изношенных упругих элементов и узлов поглощающего аппарата:

- Замена комплекта упругих элементов: Демонтаж неисправного поглощающего аппарата (или его извлечение из корпуса автосцепки, в зависимости от конструкции) и установка нового комплекта упругих элементов (пружин, фрикционных пар, резинометаллических блоков) в сборе, соответствующего типу автосцепки и утвержденного производителем.

- Замена поглощающего аппарата в сборе: Если конструкция не предусматривает ремонта или повреждения корпуса значительны, производится замена всего поглощающего аппарата на новый.

- Обязательная регулировка и испытания: После замены элементов или аппарата в сборе обязательно проводится регулировка хода сцепления и контроль усилий сжатия/растяжения на стенде для подтверждения соответствия техническим требованиям.

Важно! Ремонт упругих элементов (сварка сломанных пружин, наплавка изношенных поверхностей клиньев) категорически запрещен из-за невозможности гарантировать их последующую прочность и надежность при ударных нагрузках.

| Тип повреждения | Визуальный признак | Воздействие на работу |

|---|---|---|

| Поломка пружины | Сломанные витки, смещение частей | Резкое падение усилия, неработоспособность аппарата |

| Просадка пружины | Уменьшение длины пружины в свободном состоянии | Уменьшение хода сцепления, жесткий удар |

| Износ фрикционных клиньев | Уменьшение толщины накладок, глубокие риски | Снижение силы трения, неполное поглощение энергии, саморасцепление |

| Коррозия | Ржавчина, утоньшение сечения элементов | Снижение прочности, риск внезапного разрушения |

| Деформация корпуса | Искривление стенок корпуса аппарата | Заклинивание внутренних элементов, нарушение кинематики |

Своевременное выявление и устранение износа упругих элементов поглощающего аппарата путем их замены на исправные – критически важная процедура для обеспечения безопасности движения поездов и сохранности грузов и вагонов.

Контроль геометрии автосцепки: инструменты и методики измерений

Точное соблюдение геометрических параметров автосцепки критически важно для безопасной эксплуатации подвижного состава. Отклонения в размерах приводят к неполному сцеплению, самопроизвольному расцепу или разрушению узла при нагрузках. Регулярный контроль предотвращает аварийные ситуации и гарантирует надежную работу.

Основные контролируемые параметры включают высоту установки автосцепки относительно головки рельса, горизонтальное смещение, зазоры в замковом устройстве, износ рабочих поверхностей зева и замка, а также геометрию корпуса. Измерения проводятся при плановых ТО, после ремонтных работ и при выявлении неисправностей.

Инструменты для контроля:

- Шаблоны контуров зева и замка (контроль износа профилей)

- Калибры-шаблоны для проверки высоты автосцепки

- Штангенциркуль с глубиномером

- Набор щупов различной толщины

- Поверочная линейка и угломер

- Специализированные стендовые измерители

Методики измерений

- Высота установки: Замер от головки рельса до верхней грани автосцепки калибром-шаблоном. Допустимое отклонение: ±20 мм.

- Горизонтальное смещение: Определение перекоса относительно продольной оси вагона измерительной линейкой. Максимальное отклонение: 10 мм.

- Зазоры в замке: Измерение щупом между замком и цепким контуром при ручном покачивании. Предел: 6 мм.

- Износ контуров: Наложение шаблонов на зев и замок для выявления отклонений формы. Допуск по вертикали: ≤6 мм, по горизонтали: ≤3 мм.

- Геометрия корпуса: Проверка плоскостности линейкой со щупом и угловых параметров угломером.

| Параметр | Инструмент | Норматив |

|---|---|---|

| Высота автосцепки | Калибр-шаблон | 1060-1100 мм |

| Зазор замка | Набор щупов | ≤6 мм |

| Износ вертикальных поверхностей | Контурный шаблон | ≤6 мм |

| Перекос корпуса | Угломер | ≤3° |

Визуальный осмотр автосцепки: обязательные проверяемые точки

Визуальный осмотр является первичным и обязательным этапом диагностики состояния автосцепного устройства. Он позволяет быстро выявить явные дефекты, повреждения и отклонения от нормы без применения сложного инструмента.

Систематический осмотр по ключевым точкам минимизирует риск пропуска критических неисправностей, способных привести к расцепу или аварийной ситуации в пути. Тщательность и знание проверяемых элементов – основа безопасности.

Ключевые элементы для осмотра

Общий вид и корпус автосцепки:

- Центрирующий башмак: Проверить на отсутствие трещин, изломов, правильность положения (не перекошен), свободу качания в гнезде корпуса. Заедание или поломка башмака нарушают центровку сцепки.

- Корпус автосцепки: Осмотреть на наличие трещин (особенно в зонах высоких напряжений – ушки, места крепления деталей), вмятин, следов ударов, коррозии, подтеков смазки или топлива.

- Предохранительный зуб (зуб упора): Убедиться в его наличии, отсутствии излома или чрезмерного износа рабочей поверхности.

Механизм сцепления и расцепления:

- Замок:

- Проверить целостность (отсутствие трещин, сколов).

- Оценить износ подъема замка и направляющего выступа ("носика").

- Убедиться в отсутствии деформации, препятствующей свободному перемещению в корпусе.

- Замкодержатель:

- Осмотреть на отсутствие трещин, изломов, особенно в области хвостовика.

- Проверить целостность и правильность положения пружины замкодержателя (отсутствие поломок витков, выпадения).

- Убедиться в свободном ходе замкодержателя в пазах корпуса без заеданий.

- Подъемник:

- Проверить отсутствие трещин, изгибов, излома лапки подъемника.

- Убедиться в наличии и целостности предохранителя подъемника (если предусмотрен конструкцией).

- Проверить свободный ход в направляющих корпуса.

- Ударная розетка (контур зева): Осмотреть на отсутствие значительных вмятин, задиров, трещин, особенно в углах и на рабочих поверхностях.

Критические рабочие поверхности:

| Тип поверхности | Элементы для осмотра | Что проверять |

|---|---|---|

| Тяговые поверхности | Карман замка, Головка замкодержателя, Большой зуб | Износ (уменьшение высоты, изменение профиля), наличие задиров, вмятин, выработки. |

| Упорные поверхности | Малый зуб, Передняя стенка ударной розетки, Предохранительный зуб | Износ, вмятины от ударов, сколы, трещины. |

Прочие элементы:

- Тяговый хомут и его крепление: Отсутствие трещин в хомуте и серьге, надежность крепления болтов/пальцев, отсутствие их среза или деформации.

- Расцепной привод: Осмотреть тяги, рычаги, валики на отсутствие изломов, деформации, провернуть привод – убедиться в отсутствии заеданий и плавности работы.

- Защитный кожух (тип Шарф): Наличие, целостность, правильность фиксации (не должен препятствовать работе механизма).

- Смазка: Наличие смазки на трущихся поверхностях (замок, замкодержатель, направляющие подъемника) и ее состояние (отсутствие затвердевания, загрязнения).

Технология проверки плавности хода подвижных частей (замка, валика)

Проверка выполняется при полностью собранной автосцепке после фиксации тягового хомута стопором. Убедитесь в отсутствии посторонних предметов в зоне контакта деталей и очистите поверхности от загрязнений. Подготовьте ручной измерительный инструмент (щуп 0,5 мм) и смазочные материалы.

Проведите визуальный осмотр на предмет деформаций и трещин. Проверьте состояние шпоночных соединений валика подъема замка и конфигурацию направляющих пазов корпуса. Убедитесь в отсутствии задиров на рабочих поверхностях замка и валика.

Последовательность операций

- Фиксация автосцепки: Застопорите устройство в положении "закрыто" при помощи контрольного приспособления.

- Проверка хода замка:

- Вручную перемещайте замок от крайнего нижнего до верхнего положения

- Замерьте усилие перемещения динамометром (норма: 5-15 кгс)

- Контролируйте отсутствие заеданий и рывков на всём ходе

- Контроль валика подъёма:

Параметр Методика Норматив Осевой люфт Измерение щупом между фланцем валика и корпусом ≤ 0,5 мм Радиальный зазор Качание валика перпендикулярно оси ≤ 0,3 мм Плавность вращения Ручное проворачивание с одновременным осевым смещением Без заклиниваний - Диагностика шарнирных соединений:

- Проверьте свободное качание серьги замка

- Проконтролируйте отсутствие заусенцев на оси крепления замка

Критерии браковки: Заедания при перемещении, превышение нормативов люфтов, необходимость приложения усилий свыше 20 кгс. При обнаружении дефектов демонтируйте узел для дефектовки и замены изношенных деталей.

После регулировки повторно проверьте ход деталей с нанесением смазки ИП-1. Убедитесь в свободном возврате замка в исходное положение под действием собственного веса при наклоне автосцепки на 10°.

Восстановление геометрии корпуса автосцепки в ремонтных условиях

Искажение геометрии корпуса автосцепки возникает вследствие ударных нагрузок, перекосов при сцеплении, износа или нарушения технологии предыдущего ремонта. Деформации проявляются в виде изгиба стенок, смещения плоскостей замкодержателя или направляющих, отклонения оси хвостовика, что критично влияет на точность сцепления и безопасность.

Выявление отклонений выполняется с использованием контрольно-измерительного стенда и шаблонов. Замеряются ключевые параметры: взаимное расположение плоскостей замкодержателя, параллельность стенок, соосность отверстий под валик подъемника, геометрия зева и положение хвостовика относительно продольной оси. Данные сверяются с чертежными допусками.

Технология правки и контроль

Основные методы восстановления:

- Холодная правка: Применяется для незначительных деформаций (< 5 мм) с помощью гидравлических прессов и спецоснастки. Корпус фиксируется в кондукторе, усилие прикладывается в точках, противоположных деформации.

- Горячая правка: Используется для сложных искривлений. Участки нагревают газопламенной горелкой до 700-800°C с последующей рихтовкой и контролируемым охлаждением.

- Комбинированная рихтовка: Сочетает локальный нагрев и механическое воздействие. Требует точного расчета для исключения остаточных напряжений.

Контроль качества: После правки обязательна проверка на стенде. Критические параметры:

| Параметр | Допуск (мм) | Инструмент |

|---|---|---|

| Параллельность стенок корпуса | ±1.0 | Скобы, нутромеры |

| Смещение оси хвостовика | ±2.0 | Центровочные оправки |

| Отклонение плоскости замкодержателя | ±1.5 | Плита, индикатор |

Важно: При невозможности достичь допусков или наличии трещин корпус подлежит списанию. После правки выполняется визуальный и магнитопорошковый контроль зон риска.

Замена изношенных или деформированных деталей (пальца, валика)

Замена повреждённых пальца и валика автосцепки является критической операцией для восстановления надёжной работы механизма. Эти элементы испытывают высокие ударные нагрузки и подвержены износу, деформации или поломке, что напрямую влияет на безопасность сцепления вагонов.

Перед началом работ выполните визуальный и инструментальный контроль деталей: проверьте геометрию пальца (отсутствие изгиба), состояние резьбы валика, наличие трещин и допустимый износ контактных поверхностей. Убедитесь в наличии сертифицированных заменяемых комплектующих, соответствующих ГОСТ.

Технология замены

- Демонтаж изношенных деталей:

- Зафиксируйте автосцепку в положении, исключающем самопроизвольное движение

- Срежьте деформированный палец газовой резкой при невозможности демонтажа стандартным способом

- Выбейте валик сцепки с помощью съёмника и молотка, предварительно удалив стопорные шайбы

- Подготовка и установка новых элементов:

- Очистите посадочные отверстия от грязи и заусенцев шабером

- Смажьте трущиеся поверхности консистентной смазкой (Литол-24)

- Установите палец строго перпендикулярно продольной оси автосцепки

- Затяните фиксирующий валик с моментом 300-350 Н·м, закрепив стопорным кольцом

| Параметр | Норма для пальца | Норма для валика |

|---|---|---|

| Диаметр | 73.0±0.5 мм | 42.0±0.2 мм |

| Допустимый износ | не более 2 мм | не более 1 мм |

| Материал | Сталь 20ГЛ по ГОСТ 977 | |

После монтажа обязательно проверьте свободный ход деталей: палец должен поворачиваться в замке без заеданий, а валик – не иметь осевого люфта. Проведите тестовую сцепку с контролем глубины захода головки замка (норма – 35-45 мм).

Устранение люфтов в соединениях: регулировка и установка втулок

Люфты в соединениях автосцепки возникают из-за естественного износа контактных поверхностей деталей или деформации ответственных узлов. Основными источниками являются изношенные пальцы, отверстия корпуса автосцепки, втулки тягового хомута и зева. Без своевременного устранения эти зазоры приводят к ударным нагрузкам, ускоренному разрушению элементов и риску саморасцепа.

Технология устранения предполагает последовательную диагностику всех шарнирных соединений с замером фактических зазоров. Критичный люфт (превышающий 3-4 мм по нормативным документам) требует вмешательства. Основные методы включают регулировку существующих узлов и замену изношенных втулок на ремонтные размеры или оригинальные детали.

Методы устранения люфтов

Выбор способа ремонта зависит от конструкции узла и степени износа:

- Регулировка клиновыми прокладками (для пальца зева):

- Демонтировать стопорный болт пальца

- Извлечь палец и установить прокладки нужной толщины между упором пальца и стенкой корпуса

- Зафиксировать палец новым болтом с контролем усилия затяжки

- Замена втулок тягового хомута:

- Выпрессовать изношенные втулки из отверстий хомута

- Обработать посадочные места (при необходимости)

- Запрессовать новые втулки с натягом 0.05-0.10 мм

- Проверить свободное вращение валика

Ключевые параметры для контроля после ремонта:

| Узел | Допустимый люфт | Метод проверки |

| Палец зева | ≤ 1.5 мм | Перемещение вверх-вниз под нагрузкой |

| Тяговый хомут | ≤ 3.0 мм | Раскачивание в плоскости сцепки |

| Валек подъема | Осевой ≤ 2.0 мм | Осевое смещение рычагом |

Важно: Все регулировочные прокладки должны быть цельнометаллическими. После замены втулок обязательна смазка узлов графитной смазкой ГОСТ 3333-80. Устранение люфтов требует последующей проверки геометрии автосцепки на стенде и испытания на прочность сцепления.

Ремонт или замена пружины замка: технологические нюансы

Повреждённая пружина замка автосцепки проявляется в виде самопроизвольного расцепления вагонов, заклинивания механизма или ослабления прижатия языков. Основными причинами выхода из строя являются усталость металла при циклических нагрузках, коррозионное разрушение, механические дефекты (трещины, изломы) и перегрев при сварке смежных узлов. Точная диагностика требует визуального контроля целостности витков, измерения остаточной высоты и проверки упругих характеристик на стенде.

Решение о ремонте принимается только при незначительной потере упругости или локальной коррозии без риска хрупкого разрушения. В остальных случаях обязательна замена на сертифицированную пружину согласно ТУ 32 ЦВ 736-92. Критичными параметрами являются диаметр прутка (Ø14 мм), количество рабочих витков (4±0,25), свободная высота (150±2 мм) и усилие сжатия (не менее 4,5 кН при 120 мм).

Этапы замены с технологическими особенностями

- Демонтаж:

- Расшплинтовать и выбить палец держателя пружины с помощью бородка.

- Сжать пружину специальными клещами УКП-2 для снятия предварительного натяга.

- Извлечь деформированный элемент, провести зачистку посадочного гнезда от ржавчины.

- Подготовка новой пружины:

- Проверить маркировку (клеймо завода-изготовителя, дата выпуска).

- Обезжирить поверхность уайт-спиритом и нанести тонкий слой смазки ЦИАТИМ-201.

- Установка:

- Завести пружину в гнездо замка, совместив торец с упорной плоскостью.

- Сжатие производить до совпадения отверстий в держателе и корпусе замка.

- Вставить палец, зашплинтовать его новым шплинтом ГОСТ 397-79 (Ø3,2 мм).

| Контрольный параметр | Норматив | Инструмент проверки |

| Усилие прижатия языков | 1.8-2.2 кН | Динамометр КД-5 |

| Рабочий ход замка | 20±1 мм | Штангенциркуль ШЦ-I-250 |

| Отсутствие перекоса | Зазор ≤0.5 мм | Щуп 0.5 мм |

Обязательной финальной операцией является имитация расцепления на испытательном стенде для проверки плавности хода замка и возврата пружины в исходное положение. При выявлении заеданий или неполном возврате требуется повторная регулировка положения пальца и смазка трущихся поверхностей.

Восстановление рабочих поверхностей автосцепки

Износ рабочих поверхностей автосцепного устройства (зубьев, захватов, плоскостей контакта) является распространённой причиной неисправностей. Восстановление геометрии и механических свойств этих элементов критически важно для обеспечения надёжной сцепки вагонов и безопасной эксплуатации подвижного состава. Повреждённые поверхности приводят к неполному зацеплению, самопроизвольному расцепу или разрушению узла под нагрузкой.

Основными технологиями восстановления изношенных поверхностей автосцепки являются наплавка и последующая механическая обработка. Наплавка позволяет нанести слой износостойкого материала на дефектные зоны, компенсируя утерю металла. Шлифовка обеспечивает точное соответствие восстановленных поверхностей требованиям чертежей и нормативным допускам, гарантируя правильное взаимодействие деталей при сцеплении.

Методы восстановления и обработки

Процесс восстановления включает последовательные этапы:

- Подготовка поверхности: Тщательная зачистка зоны наплавки от загрязнений, ржавчины и трещин. Обязательная разделка трещин (при их наличии) и дефектация для определения объёма работ.

- Наплавка износостойких материалов:

- Применение ручной электродуговой наплавки (например, электродами типа АНК-18, АНК-21) или автоматической/полуавтоматической под слоем флюса/в среде защитных газов.

- Использование порошковой проволоки или твёрдых сплавов для создания слоя с высокой твёрдостью и сопротивлением истиранию.

- Контроль температуры для предотвращения коробления и образования внутренних напряжений (многослойная наплавка с охлаждением между проходами).

- Механическая обработка:

- Шлифовка: Обработка наплавленных поверхностей на шлифовальных станках (круглошлифовальных, плоскошлифовальных) до достижения заданной чистоты поверхности (Ra 1.25-2.5 мкм) и точных геометрических параметров.

- Фрезерование: Черновая обработка сложных контуров (например, зубьев зева) для придания приблизительной формы перед финишной шлифовкой.

- Строгое соблюдение размеров, углов и радиусов, регламентированных инструкциями по ремонту автосцепки (РД 32 ЦВ 052-2002 и др.).

- Контроль качества: Проверка размеров шаблонами и измерительным инструментом, визуальный и магнитопорошковый контроль (МПД) для выявления непроваров, пор, трещин. Обязательная проверка работы автосцепки на сцепном приборе.

| Критерий | Требования к восстановленной поверхности |

|---|---|

| Твёрдость наплавленного слоя | Не ниже 350 HB для основных рабочих зон |

| Допустимая глубина наплавки | Не более 5-6 мм за один проход (во избежание перегрева) |

| Чистота поверхности после шлифовки | Ra ≤ 2.5 мкм для контактных плоскостей |

| Допуск плоскостности | Не более 0.5 мм на длине 200 мм |

Категорически запрещается эксплуатация автосцепки с трещинами в наплавленном слое, непроварами или отклонениями размеров рабочих поверхностей за пределы установленных норм. Восстановленные узлы подвергаются усиленному контролю при ТО.

Борьба с коррозией: очистка, обработка ингибиторами, окраска

Коррозия металлических элементов автосцепки (корпуса, замка, тягового хомута) возникает под воздействием влаги, реагентов и механических повреждений защитного слоя. Она приводит к заеданию подвижных частей, снижению прочности конструкции и риску отказа сцепки.

Системная борьба с коррозией включает три обязательных этапа: полное удаление существующих очагов ржавчины, химическую обработку для замедления дальнейшего разрушения и нанесение устойчивых защитных покрытий. Пренебрежение любым этапом резко снижает эффективность защиты.

Этапы антикоррозионной обработки

1. Очистка поверхности:

- Механическая: Использование абразивных щёток, пескоструйной обработки или шлифмашин для удаления рыхлой ржавчины, окалины и старых покрытий.

- Химическая: Нанесение преобразователей ржавчины (содержат ортофосфорную кислоту) для трансформации оксидов железа в устойчивые фосфаты или применение специальных смывок.

2. Обработка ингибиторами:

- Нанесение грунтов-ингибиторов (например, с цинком или фосфатом) на очищенный металл.

- Покрытие труднодоступных узлов и внутренних полостей антикоррозионными составами (типа "жидкий цинк" или масляные ингибиторы) методом распыления или окунания.

- Полная просушка обработанных деталей перед следующим этапом.

3. Окраска:

- Использование специализированных эпоксидных, полиуретановых или цинкнаполненных красок с высокой адгезией и износостойкостью.

- Нанесение минимум двух слоёв с межслойной сушкой. Обязательное покрытие всех поверхностей, включая кромки и крепёж.

- Контроль толщины покрытия и отсутствия непрокрасов.

| Материал защиты | Назначение | Критерий качества |

|---|---|---|

| Абразивы/Хим. преобразователи | Удаление коррозии | Чистый металл (степень Sa 2.5) |

| Грунт-ингибитор | Пассивация поверхности | Равномерное покрытие без пропусков |

| Антикоррозионная краска | Барьерная и электрохимическая защита | Толщина слоя 120-200 мкм |

Настройка и регулировка механизма замка для надежного срабатывания

Корректная регулировка механизма замка обеспечивает бесперебойное зацепление и расцепление вагонов, предотвращая аварийные ситуации. Основные параметры контроля включают высоту установки деталей, зазоры в подвижных узлах и усилие срабатывания.

Перед регулировкой выполняется очистка механизма от загрязнений и визуальный осмотр на наличие деформаций или износа. Все операции производятся при полностью опущенном замкодержателе с использованием эталонных шаблонов и динамометрических ключей.

Порядок регулировки

- Установка высоты замка:

- Проверить расстояние от опорной плоскости до оси замка (норматив: 815±5 мм)

- Отрегулировать положение через прокладки под кронштейном

- Корректировка зацепления:

- Зазор между крюком и зевом замка – не более 3 мм

- Люфт замкодержателя в направляющих – макс. 1,5 мм

- Настройка тягового усилия:

- Сила подъема замка: 80-120 Н (проверяется динамометром)

- Ход рычага подъема: 120-150 мм

| Контролируемый параметр | Допустимое значение | Инструмент контроля |

| Зазор в шарнирах тяг | ≤ 0,8 мм | Щуп 0,8 мм |

| Угол поворота замка | 28°±2° | Угломер |

| Свободный ход засова | 6-10 мм | Линейка |

После регулировки выполняется обязательное тестирование: 10 циклов ручного срабатывания с замером усилий и проверкой плавности хода элементов. Фиксация резьбовых соединений осуществляется деформируемыми гайками с контролем момента затяжки (160-200 Н·м).

Критически важным является соблюдение параллельности осей крюка и корпуса замка – перекос свыше 2° приводит к заклиниванию. Окончательную приемку осуществляют путем пробной сцепки с эталонным вагоном.

Особенности ремонта поглощающего аппарата автосцепки

Ремонт поглощающего аппарата требует предварительной дефектовки для выявления характера повреждений: проверяются корпус на трещины, состояние фрикционных клиньев, пакета поглощающих пластин, тягового хомута и предохранительных скоб. Обязательно измеряется остаточная высота аппарата – отклонение от номинала более 5 мм свидетельствует о критическом износе. Перед разборкой аппарат очищается от грязи и ржавчины для точной оценки состояния деталей.

Демонтаж производится с применением гидравлических съемников: сначала снимается задний упор, затем последовательно извлекаются клинья, пластины и тяговый хомут. Каждый элемент маркируется для сохранения позиционной ориентации при сборке. Особое внимание уделяется осмотру пластин на предмет коробления, сколов и остаточной деформации – поврежденные элементы подлежат обязательной замене комплектом во избежание дисбаланса энергопоглощения.

Ключевые этапы восстановления

- Замена фрикционных компонентов: Изношенные клинья и пластины меняются комплектно с притиркой поверхностей. Новые элементы подбираются по партии изготовления для обеспечения идентичности характеристик трения.

- Восстановление корпуса: Трещины завариваются с предварительной разделкой кромок, после чего выполняется отжиг для снятия напряжений. Деформированные стенки правятся гидропрессом с контролем геометрии шаблоном.

- Регулировка усилия сжатия: После сборки проверяется усилие срабатывания на испытательном стенде. Норматив для грузовых вагонов – 0.8-1.2 МН, для пассажирских – 1.0-1.6 МН. Корректировка осуществляется подбором толщины регулировочных прокладок.

Сборка ведется в обратной демонтажу последовательности с соблюдением моментов затяжки резьбовых соединений (указаны в ТУ завода-изготовителя). Обязательна смазка трущихся поверхностей графитной смазкой ГОСТ 3333-80. После ремонта аппарат подвергается контрольному испытанию на 3-кратное сжатие с фиксацией параметров энергопоглощения и остаточной деформации.

| Контролируемый параметр | Допустимое значение | Метод проверки |

|---|---|---|

| Высота после испытаний | Не ниже 552 мм | Измерение шаблоном |

| Разность высот по углам | ≤ 3 мм | Нивелировка |

| Работа поглощения | ≥ 45 кДж (груз.) / ≥ 55 кДж (пасс.) | Диаграмма стенда |

Важно: Запрещается рихтовка пластин молотком, использование некомплектных деталей и повторное применение разрушенных предохранительных скоб. После ремонта на корпусе наносится клеймо с датой и кодом депо.

Проверка и регулировка высоты расположения автосцепки после ремонта

Контроль высоты установки автосцепки выполняется на специальной калибровочной площадке или ровном пути с использованием шаблонов и измерительных инструментов. Замер производится от уровня головок рельсов до горизонтальной оси корпуса автосцепки в ненагруженном состоянии вагона. Допустимое отклонение регламентируется технической документацией (например, ±20 мм для грузовых вагонов по ГОСТ).

Обнаружение несоответствия высоты требует немедленной корректировки. Основные регулируемые элементы: опорная плита автосцепки, поглощающий аппарат и поддерживающие кронштейны. Перед регулировкой проверяется состояние буферных тарелок, цепей подвески и отсутствие деформаций в зоне крепления.

Технология регулировки

- Ослабление крепежных соединений: Гаек крюка подвески, болтов опорной плиты и поглощающего аппарата.

- Корректировка положения:

- Добавление/удаление регулировочных прокладок под опорной плитой

- Изменение длины тягового хомута (при наличии резьбовых регулировок)

- Поэтапная затяжка крепежа с контролем момента затяжки динамометрическим ключом.

- Повторный замер высоты после фиксации всех элементов.

Важно! Одновременно с высотой контролируется горизонтальность установки автосцепки и свободный ход в вертикальной плоскости (не более 5-8 мм). После регулировки выполняется проверка взаимодействия с эталонной автосцепкой на предмет плавности сцепления/расцепления.

| Параметр | Норматив | Инструмент контроля |

| Высота оси автосцепки | 1040-1080 мм (грузовые) | Шаблон, рулетка |

| Вертикальный люфт | ≤ 8 мм | Щуп, индикатор |

| Момент затяжки гаек | 300-500 Н·м | Динамометрический ключ |

Комплексные испытания автосцепки после устранения неисправностей

После выполнения ремонтных работ и замены дефектных компонентов проводятся обязательные комплексные испытания автосцепки для подтверждения её работоспособности и безопасности. Эти испытания имитируют реальные условия эксплуатации и включают несколько этапов контроля функциональных параметров сцепного устройства.

Основная цель – верификация корректности взаимодействия всех механизмов и отсутствия остаточных дефектов. Испытания выполняются на специализированных стендах с применением эталонной автосцепки или контрольно-измерительного оборудования, обеспечивающего точную регистрацию параметров.

Этапы испытаний

- Контроль геометрических параметров:

- Измерение высоты расположения корпуса автосцепки относительно уровня головок рельсов.

- Проверка вылета автосцепки вперёд и отклонения по вертикали/горизонтали (допуски: ±5 мм по ГОСТ).

- Контроль зазоров между ударной розеткой и корпусом сцепки.

- Механические испытания:

- Тестирование силы сцепления/расцепления с измерением усилия на рычаге.

- Проверка хода поглощающего аппарата под нагрузкой (гидравлические или пневматические стенды).

- Контроль плавности зацепления/расцепления с эталоном при разных углах подхода.

- Функциональные проверки:

- Автоматическое сцепление при нажатии с усилием ≤ 8 тс.

- Безударное расцепление при поднятии рычага без перекоса замка.

- Проверка блокировки замка в сцепленном состоянии при разъезде вагонов.

| Параметр | Метод контроля | Норматив |

|---|---|---|

| Усилие сжатия поглощающего аппарата | Динамическое нагружение на стенде | 1,0–1,5 МДж/м (тип Ш-1-ТМ) |

| Ход замкодержателя | Замер линейкой после 5 циклов сцепки | 145–155 мм |

| Усилие расцепления | Динамометр на приводе расцепляющего рычага | ≤ 150 Н |

Все результаты испытаний фиксируются в протоколе с указанием: номера автосцепки, даты ремонта, измеренных значений и подписей ответственных лиц. Автосцепка допускается к эксплуатации только при соответствии всех параметров требованиям ТУ 32 ЦВ 706-91 и Правил ремонта.

Повторные испытания проводятся при отклонении хотя бы одного показателя. Дополнительно выполняется визуальный контроль после нагрузочных тестов на отсутствие трещин, деформаций и целостность сварных швов ответственных узлов.

Плановое техническое обслуживание автосцепок: периодичность и объем работ

Периодичность технического обслуживания (ТО) автосцепок регламентируется нормативными документами железнодорожного транспорта и зависит от типа подвижного состава, условий эксплуатации и пробега. Основные виды планового ТО включают ежедневное обслуживание (ЕО), техническое обслуживание ТО-2 и ТО-3.

Объем работ на каждом этапе направлен на предотвращение отказов и обеспечение безотказной работы механизма. ЕО проводится перед каждым рейсом, ТО-2 – при достижении установленного пробега (например, 15–30 тыс. км), а ТО-3 – при более значительных межремонтных интервалах (100–150 тыс. км).

Содержание работ по видам ТО

- Ежедневное обслуживание (ЕО):

- Визуальный осмотр корпуса, деталей поглощающего аппарата

- Проверка наличия смазки в узлах трения

- Контроль свободного хода замкодержателя

- ТО-2:

- Диагностика зазоров между ударной розеткой и корпусом

- Контроль износа центрирующей балочки и замка

- Проверка работы расцепного привода

- ТО-3:

- Полная разборка механизма с дефектовкой деталей

- Замена изношенных элементов (пружин, втулок, валиков)

- Испытание на прочность сцепления

| Вид ТО | Периодичность | Ключевые операции |

|---|---|---|

| ЕО | Перед выходом на линию | Внешний осмотр, проверка смазки |

| ТО-2 | 15–30 тыс. км | Зазоромерная проверка, диагностика замка |

| ТО-3 | 100–150 тыс. км | Полная разборка, замена изношенных деталей |

Особое внимание уделяется контролю параметров согласно нормам допусков:

- Величина вертикального перемещения корпуса автосцепки – не более 5 мм

- Зазор между ударной розеткой и корпусом – максимум 6 мм

- Износ по контуру зева – допустимое значение до 3 мм

Смазка узлов трения: типы смазок и регламент обработки

Регулярная смазка узлов трения автосцепки критична для предотвращения заклинивания, коррозии и преждевременного износа деталей. Отсутствие или некачественная обработка приводит к увеличению усилия расцепления, деформации тяговых хомутов, задирам на рабочих поверхностях и нарушению кинематики механизма.

Основными точками обслуживания являются: ось замыкателя, подпятник корпуса, зоны контакта замка с цепями, ушки тягового хомута и шарнирные соединения. Использование неподходящих смазочных материалов или нарушение периодичности обработки провоцирует заедание элементов, ложные срабатывания и полный отказ автосцепного устройства.

Типы применяемых смазок

- Пластичные (консистентные): Солидол ЖТ-79, Литол-24. Основной тип для шарниров и подшипников скольжения. Устойчивы к вымыванию, работают в диапазоне -30°C до +120°C.

- Графитовые: УСсА. Используются для высоконагруженных узлов (ось замыкателя, подпятник). Образуют износостойкую пленку, снижают трение ударных нагрузок.

- Многофункциональные водостойкие: МС 1000, ШРУС-4. Применяются в условиях повышенной влажности, предотвращают коррозию контактных пар.

Регламент обработки

| Узел | Тип смазки | Периодичность | Метод нанесения |

|---|---|---|---|

| Ось замыкателя | Графитовая (УСсА) | Каждое ТО-2 (до 3 000 км) | Шприцевание через пресс-маслёнку |

| Подпятник корпуса | Консистентная (Литол-24) | При плановых ремонтах | Ручная закладка в полость |

| Тяговый хомут (ушки) | Многофункциональная (МС 1000) | Ежемесячно / после мойки | Кистью на контактные поверхности |

| Шарниры цепей | Консистентная (Солидол ЖТ-79) | Каждое ТО-3 (15 000 км) | Погружение в разогретую смазку |

- Подготовка: Очистка узлов от старой смазки и загрязнений металлической щеткой и керосином. Контроль состояния поверхностей.

- Нанесение: Равномерное распределение смазки по всей рабочей зоне. Исключение попадания песка или стружки.

- Проверка: Контроль свободного хода деталей после обработки. Удаление излишков материала.

Список источников

При подготовке материалов использовались актуальные нормативно-технические документы железнодорожной отрасли и специализированные учебные издания по вагонному хозяйству. Основное внимание уделено официальным руководствам по эксплуатации и ремонту.

Источники содержат регламентированные процедуры диагностики неисправностей, требования к техническому обслуживанию автосцепных устройств и стандартизированные методы восстановительных работ.

Нормативные и технические материалы

- Инструкция по осмотру, освидетельствованию, ремонту и эксплуатации автосцепного устройства подвижного состава (ЦВ-ЦЛ-409)

- Правила технической эксплуатации железных дорог Российской Федерации

- Технические условия на ремонт вагонов (ТУР-01-ЦВ)

- Альбом чертежей автосцепного оборудования ЦВ-735

- ГОСТ Р 55604-2013 "Устройства автосцепные железнодорожного подвижного состава"

- Учебник "Вагоны" под редакцией В.В. Лукина (раздел "Автосцепные устройства")

- Руководство по техническому обслуживанию грузовых вагонов (изд. ОАО "РЖД")

- Методические указания по дефектации автосцепки (НТЦ "Вагонная служба")