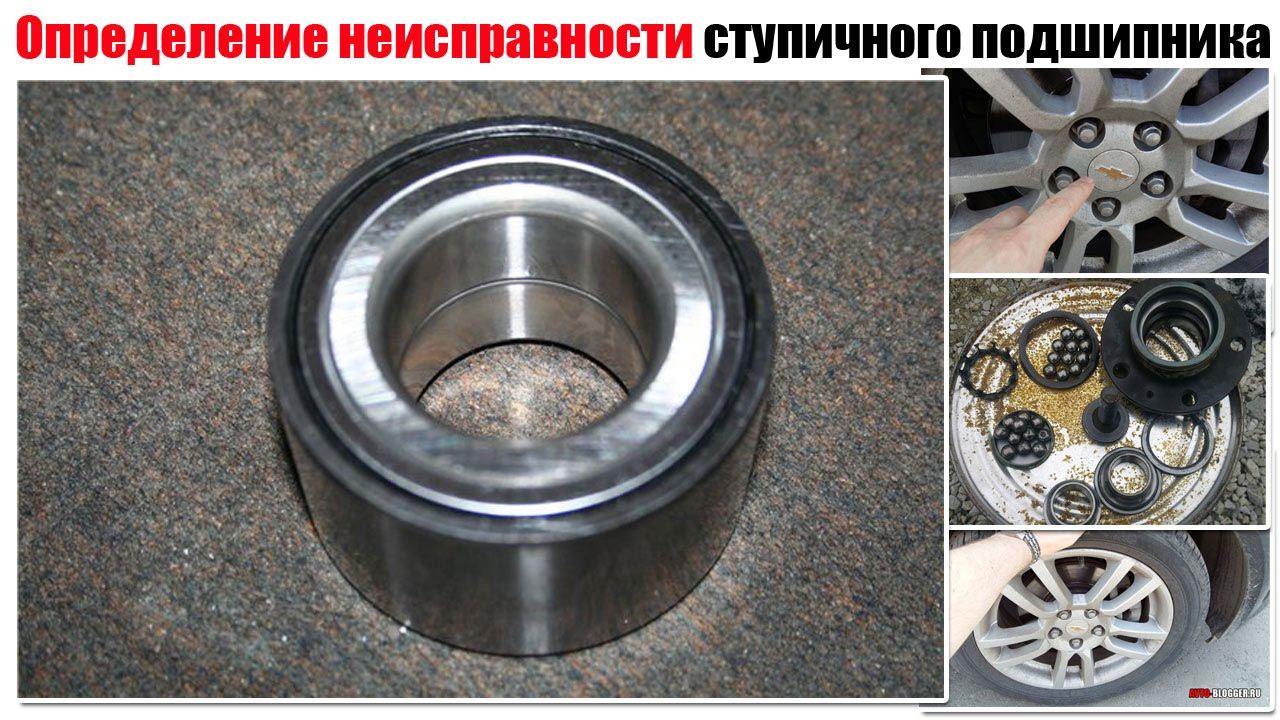

Неисправности ступичных подшипников - причины и ремонт

Статья обновлена: 01.03.2026

Ступичный подшипник – критически важный элемент ходовой части автомобиля, обеспечивающий вращение колеса с минимальным сопротивлением. Его исправность напрямую влияет на безопасность, управляемость и комфорт при движении.

Эксплуатация в условиях высоких нагрузок, агрессивной среды и естественного износа приводит к характерным неисправностям: гулу или вибрациям на определенных скоростях, люфту колеса, перегреву ступицы. Игнорирование этих симптомов чревато блокировкой колеса или разрушением узла.

Своевременная диагностика и понимание причин отказов позволяют предотвратить аварийные ситуации и продлить ресурс подшипника. В статье рассмотрены типичные дефекты, методы их выявления и эффективные способы устранения.

Характерные признаки износа ступичного подшипника

Монотонный гул или вой, доносящийся из области колеса, который усиливается с увеличением скорости и изменяется при поворотах. При повороте в одну сторону шум может усиливаться, в другую – ослабевать, в зависимости от того, с какой стороны изношен подшипник.

Вибрация на рулевом колесе или кузове, особенно заметная на определенных скоростях (обычно в диапазоне 60-80 км/ч). При прогрессировании износа вибрация может усиливаться и ощущаться на более низких скоростях.

- Люфт колеса: определяется при покачивании колеса руками в горизонтальной плоскости – наличие стука или заметного движения указывает на критический износ.

- Неравномерный износ шин: вызван изменением угла установки колеса из-за разрушения сепаратора подшипника.

- Локальный перегрев ступицы: после поездки поврежденная ступица ощутимо горячее соседних (проверяется осторожно во избежание ожога).

- Скрежет или хруст: появляется на поздних стадиях износа при разрушении роликов/шариков или сепаратора.

- Увод автомобиля в сторону: возникает при заклинивании подшипника, вызывая асимметричное сопротивление вращению колес.

Как отличить гул подшипника от шума шин

Гул подшипника ступицы проявляется как монотонный низкочастотный вой, интенсивность которого напрямую зависит от скорости вращения колеса. Он не исчезает при сбросе газа на нейтральной передаче и усиливается на определенных скоростях (обычно 60-80 км/ч). Шум шин характеризуется переменным тоном, напоминающим рокот, и напрямую связан с типом дорожного покрытия – на свежем асфальте он минимален, на грубом или неровном покрытии резко возрастает.

Критический признак ступичного подшипника – изменение гудения при повороте руля. При вхождении в поворот нагрузка смещается на внешнее колесо: если гул усиливается в левом повороте – проблема в правом подшипнике, и наоборот. Шины же сохраняют постоянный шумовой фон независимо от маневров. Дополнительный тест: при движении зигзагом (небольшие отклонения руля влево-вправо) гул подшипника будет модулироваться, тогда как шум покрышек останется стабильным.

Практические методы проверки

Диагностика подшипника:

- Вывесить колесо домкратом, раскрутить рукой и слушать стук/хруст

- Проверить люфт: схватите колесо в положениях «12-6» и «3-9», раскачивая

- Прогреть подшипник движением 10-15 км и сразу проверить температуру ступицы рукой (перегретый укажет на проблему)

Тесты для шин:

- Сравнить шум при движении по разным покрытиям (бетон, асфальт, грунт)

- Поменять местами задние и передние колеса – характер шума сместится

- Проверить давление и износ протектора (неравномерная «лысость» усиливает гул)

| Параметр | Ступичный подшипник | Шины |

|---|---|---|

| Зависимость от скорости | Пик гула на 60-80 км/ч | Ровно нарастает со скоростью |

| Влияние поворотов | Усиливается/исчезает | Без изменений |

| Реакция на газ | Не зависит от нагрузки | Меняется при разгоне/торможении |

Диагностика стука при повороте руля на месте

Стук при повороте руля на неподвижном автомобиле чаще всего указывает на критический износ передних ступичных подшипников. Этот звук возникает из-за люфта и разрушения сепаратора или тел качения внутри узла, особенно при смене вектора нагрузки на колесо. Важно исключить другие возможные источники шума, такие как рулевая рейка или ШРУСы, которые проявляют себя преимущественно в движении.

Для точной локализации проблемы требуется комплексная проверка. Поднимите автомобиль на подъемнике или используйте домкрат, обеспечив надежную фиксацию. Попросите помощника вращать руль влево-вправо, а сами приложите руку к пружине стойки или поворотному кулаку – вибрация или механический щелчок при повороте подтвердят неисправность подшипника. Дополнительно проверьте люфт колеса в вертикальной плоскости.

Алгоритм диагностики и типичные ошибки

- Проверка на весу: Вывесите переднее колесо, ухватитесь за шину сверху и снизу. Раскачивание с ощутимым стуком указывает на износ подшипника. Ошибка: путаница с шаровыми опорами (их люфт выявляется при горизонтальном раскачивании).

- Контроль нагрева: После короткой поездки потрогайте ступицу. Сильный локальный нагрев по сравнению с соседним колесом – признак заклинивания.

- Акустическая диагностика: Используйте стетоскоп. Четкий металлический скрежет/стук из зоны ступицы при повороте руля – прямое указание на проблему.

| Симптом | Проверка | Ожидаемый результат при неисправности |

|---|---|---|

| Стук при повороте руля на месте | Вращение руля помощником при вывешенном колесе | Тактильно ощущаемый щелчок в поворотном кулаке |

| Гул при движении | Поездка с маневрированием (влево/вправо) | Усиление гула при нагрузке на конкретное колесо |

| Люфт колеса | Ручная проверка колеса (вертикальное раскачивание) | Видимый зазор и металлический стук |

Игнорирование этих симптомов приводит к заклиниванию ступицы, разрушению шпинделя или внезапной потере управляемости. При подтверждении неисправности подшипник подлежит немедленной замене комплектом (включая стопорные кольца и сальник). Запрещена регулировка старых подшипников – изношенные детали не восстанавливают первоначальный натяг.

Проверка люфта колеса ручным методом

Для выявления критического износа ступичного подшипника выполните проверку люфта колеса. Этот метод требует физического воздействия на колесо в разных плоскостях для оценки зазоров в узле ступицы.

Поднимите автомобиль домкратом, обеспечив полную вывеску проверяемого колеса. Снимите декоративный колпак (при наличии) и ослабьте затяжку колесных болтов на 1/4 оборота перед подъемом для безопасности.

Порядок действий

- Поместите руки на колесо в положении «3 и 9 часов» (боковые стороны)

- Резко дерните колесо на себя и от себя, чувствуя возможный горизонтальный люфт

- Переместите руки в положение «12 и 6 часов» (верх/низ)

- Повторите рывковые движения в вертикальной плоскости

Насторожитесь при обнаружении:

- Слышимого стука или щелчка при раскачивании

- Заметного свободного хода колеса (> 1-2 мм)

- Неравномерного сопротивления при движении в разных точках

| Наблюдаемый эффект | Возможная причина |

|---|---|

| Люфт только в горизонтальной плоскости | Износ подшипника или ослабление гайки ступицы |

| Люфт только в вертикальной плоскости | Деформация полуоси или разрушение сепаратора подшипника |

| Люфт в обеих плоскостях | Критический износ подшипника, требующий замены |

При выявлении люфта проверьте момент затяжки ступичной гайки динамометрическим ключом. Если затяжка не устраняет проблему – демонтируйте ступицу для детальной диагностики подшипника.

Использование подъемника для диагностики вибрации

Подъемник позволяет полностью разгрузить колеса автомобиля, создав оптимальные условия для выявления вибраций ступичных подшипников. При вращении колеса в подвешенном состоянии механик может точно определить источник посторонних шумов, которые часто маскируются под нагрузкой во время движения.

Диагностика выполняется на нейтральной передаче при запущенном двигателе: помощник плавно разгоняет колесо до 60-80 км/ч, а специалист с помощью стетоскопа или на слух анализирует характер гула со стороны ступицы. Отсутствие дорожных шумов и вибронагруженных элементов подвески повышает точность оценки.

Ключевые этапы диагностики на подъемнике

- Фиксация автомобиля: установка на подъемник с жесткой фиксацией кузова

- Визуальный осмотр: проверка люфта колеса (раскачка в вертикальной и горизонтальной плоскостях)

- Тест вращения:

- Плавный разгон колеса до скоростей 40/60/80 км/ч

- Фиксация появления гула/хруста на определенных скоростях

- Сравнение звуковых характеристик на симметричных колесах

- Локализация звука: использование механического стетоскопа для определения точного источника вибрации

| Преимущества | Риски при нарушении методики |

|---|---|

| Чистота диагностики (отсутствие помех) | Повреждение КПП при вращении ведущих колес на передаче |

| Возможность тестирования на критичных скоростях | Невыявление скрытых дефектов (проявляются только под нагрузкой) |

| Безопасность для механика | Ложные показания при недостаточной фиксации авто |

Важно: метод не заменяет дорожные испытания под нагрузкой, но является базовым для первичной диагностики. Для ведущих колес обязательна проверка в обоих режимах (подвешенное состояние и эстакада с нагрузкой).

Влияние воды и грязи на ускоренный износ

Попадание воды внутрь ступичного подшипника – критический фактор ускоренного износа. Вода вымывает закладочную смазку, нарушая смазывающую пленку между телами качения и дорожками. Без эффективной смазки возникает сухое трение, ведущее к мгновенному локальному перегреву, задирам и скачкообразному увеличению износа контактирующих поверхностей. Кроме того, вода провоцирует коррозию стальных элементов подшипника, особенно при наличии кислорода, образуя окислы и ржавчину, которые сами по себе выступают абразивами, усугубляя разрушение.

Грязь и мелкие абразивные частицы (пыль, песок, солевые отложения) действуют как активный абразив. Проникая через поврежденные пыльники или некачественные уплотнения, твердые частицы внедряются в смазку и непосредственно контактируют с высокоточными поверхностями качения и обойм подшипника. Это приводит к образованию микроцарапин (рисок), вмятин и выкрашиванию материала. Постепенно накапливающиеся повреждения изменяют геометрию дорожек качения и тел качения, нарушают плавность хода, увеличивают вибрацию и шум, резко сокращая ресурс узла.

Последствия и Диагностика

Комбинированное воздействие воды и грязи вызывает каскад разрушительных процессов:

- Ускоренный износ и разрушение дорожек качения/тел качения: Питинг, выкрашивание, глубокие риски.

- Разрушение сепаратора: Перегрев и абразивный износ ослабляют сепаратор, приводя к его разрушению и заклиниванию подшипника.

- Коррозия и электрохимическая эрозия: Вода вызывает ржавчину, а разные металлы в узле (сталь подшипника, алюминий ступицы) могут создавать гальванические пары, ускоряя коррозию.

- Деградация и вымывание смазки: Смазка теряет свои свойства, эмульгирует (смешивается с водой) или просто вымывается, лишая узел защиты.

Симптомы проблем, вызванных водой и грязью, часто специфичны:

| Симптом | Возможная Причина (вода/грязь) |

| Резкий металлический скрежет, хруст | Сухое трение, сильное абразивное изнашивание, разрушение сепаратора или тел качения |

| Рычание/вой, меняющееся при повороте | Износ дорожек качения, питтинг, вызванный недостатком смазки и коррозией |

| Люфт колеса (при покачивании руками 3-9 / 12-6) | Критический износ из-за абразива и разрушения поверхностей |

| Заедание, неравномерное вращение колеса | Коррозия, заклинивание тел качения, разрушение сепаратора |

| Видимая ржавчина на торце подшипника или ступицы | Прямое свидетельство попадания воды и начала коррозионного процесса |

| Разрыв, трещина, отвердение пыльника | Прямой путь для воды и грязи, основная причина проблем |

Решение и Профилактика

Борьба с ускоренным износом от воды и грязи сводится к предотвращению их попадания внутрь подшипника и своевременному реагированию:

- Безупречное состояние пыльников/уплотнений: Регулярный визуальный контроль целостности и эластичности пыльников – ключевая мера. Любое повреждение (трещина, разрыв, неплотная посадка) требует немедленной замены.

- Качественная замена: Использовать только подшипники с эффективными, часто многослойными (например, с металлическим армированием) уплотнениями. При прессовке строго соблюдать технологию, не повреждая уплотнения и не допуская перекоса.

- Своевременная замена при подозрении: Если есть основания полагать, что вода/грязь попали внутрь (езда по глубоким лужам, поврежденный пыльник, появление шума), подшипник подлежит замене. Попытки "промыть" и заново заложить смазку для современных неразборных ступичных узлов неэффективны и опасны.

- Аккуратность при вождении: По возможности избегать форсирования глубоких луж на скорости (вода под давлением легко проникает через микрощели), движения по глубокой грязи или песчаным насыпям.

- Регулярная мойка: Своевременная мойка колесных арок и ступичных узлов от агрессивных реагентов и грязи снижает коррозионную нагрузку на уплотнения.

Герметичность узла – абсолютный приоритет. Нарушение уплотнений неизбежно запускает процесс быстрого разрушения подшипника водой и абразивами, делая его замену лишь вопросом времени.

Последствия езды по глубоким лужам с горячим подшипником

Резкий контакт раскалённого ступичного подшипника с холодной водой вызывает термический удар. Металлические компоненты (кольца, тела качения) мгновенно сжимаются, создавая критические внутренние напряжения из-за разницы температур поверхности и сердцевины деталей.

Вода проникает в зазоры подшипника через повреждённые сальники или микротрещины, смешиваясь со смазкой. Это нарушает защитные свойства консистентной смазки и запускает коррозионные процессы на прецизионных поверхностях.

Ключевые негативные последствия:

- Деформация дорожек качения и тел качения – потеря геометрической точности приводит к вибрациям, гулу и ускоренному разрушению узла.

- Распространение микротрещин – термический шок расширяет существующие дефекты металла, снижая усталостную прочность.

- Гидроабразивный износ – частицы грязи в воде действуют как абразив, царапая полированные поверхности.

- Эмульгирование смазки – смешивание воды со смазкой образует абразивную эмульсию, теряющую смазывающие свойства.

- Коррозия роликов/шариков и сепаратора – окисление металла провоцирует выкрашивание и задиры.

| Процесс | Результат | Риск |

|---|---|---|

| Термическая деформация | Перекос колец | Заклинивание ступицы |

| Коррозия | Выкрашивание поверхностей | Разрушение подшипника |

| Загрязнение смазки | Абразивный износ | Люфт колеса |

Важно: Повторное попадание в лужи с перегретым подшипником сокращает его ресурс в 3-5 раз. Первые признаки повреждения – нарастающий гул при повороте руля и вибрация на скорости свыше 60 км/ч. Требуется немедленная замена узла во избежание блокировки колеса.

Как перегруз автомобиля разрушает подшипник

Перегруз автомобиля резко увеличивает массу, приходящуюся на колеса, что многократно усиливает давление на ступичные подшипники. Каждый дополнительный килограмм сверх нормы создает избыточную радиальную и осевую нагрузку, деформируя тела качения и дорожки качения подшипника.

Постоянное превышение допустимой грузоподъемности вызывает перегрев узла из-за трения, разрушает смазочный материал и нарушает герметичность. Смазка теряет защитные свойства, ускоряя износ металлических элементов, а попадание грязи и влаги приводит к коррозии и заклиниванию.

Последствия перегруза для подшипника

Ключевые механические повреждения:

- Деформация сепаратора – пластины, удерживающие шарики/ролики, искривляются или разрушаются.

- Растрескивание дорожек качения – на поверхностях колец появляются выбоины и микротрещины.

- Локализованный перегрев – вызывает изменение структуры металла (отпуск), снижая твердость.

| Уровень перегруза | Влияние на ресурс подшипника |

|---|---|

| +10-20% от нормы | Сокращение срока службы в 1.5-2 раза |

| +30-50% от нормы | Риск разрушения в течение 1000-2000 км |

Критические симптомы: Появление гула на скоростях свыше 60 км/ч, вибрация руля, люфт колеса при покачивании. Игнорирование признаков ведет к заклиниванию ступицы, отрыву колеса и аварии.

Неправильная затяжка гайки ступицы: риски

Недостаточный момент затяжки приводит к люфту подшипника, вызывая вибрацию колеса и ускоренный износ дорожек качения. Это провоцирует биение руля на скорости, стуки при проезде неровностей и разрушение сепаратора с шариками. Крайний случай – полное заклинивание узла с блокировкой колеса.

Чрезмерное усилие при затяжке сжимает тела качения, создавая критическое трение и перегрев. Смазка выгорает, металл теряет твердость, появляются задиры на рабочих поверхностях. Результат – гул при движении, перегрев ступицы, деформация колец и внезапный отказ подшипника.

Ключевые последствия и решения

Типичные признаки проблем:

- Монотонный гул, усиливающийся в поворотах

- Локальный перегрев ступицы или диска

- Вибрация педали тормоза и рулевой колонки

- Неравномерный износ шин

Корректная процедура затяжки:

- Использовать динамометрический ключ с указанным производителем моментом

- Применять метод доворота на угол для конических подшипников

- Контролировать свободный ход ступицы после монтажа

- Обязательная обкатка 50-100 км с последующей проверкой температуры

| Ошибка | Риск | Профилактика |

|---|---|---|

| Слабая затяжка | Разбивание посадочных мест, усталостные сколы | Повторный контроль момента после пробега 500 км |

| Перетяжка | Деформация колец, тепловая деградация металла | Калибровка инструмента, запрет использования ударных гайковертов |

Повреждение при ударе о бордюр или яму

Резкий удар колеса о препятствие (бордюр, глубокая яма, рельс) создает экстремальную ударную нагрузку на ступичный узел. Энергия удара напрямую передается через подшипник на ступицу и поворотный кулак, многократно превышая нормальные эксплуатационные нагрузки.

Сила удара может вызвать мгновенную деформацию дорожек качения или тел качения (шариков/роликов) внутри подшипника. Даже микроскопические вмятины на сверхточных поверхностях катания нарушают геометрию узла, создавая зоны локального перенапряжения и вибрации при дальнейшем вращении.

Последствия и диагностика

Характерные признаки повреждения ударом проявляются не всегда сразу:

- Гул или вой: Низкочастотный гул, меняющийся с изменением скорости и усиливающийся в поворотах (при перераспределении нагрузки).

- Вибрация на руле/кузове: Вибрация, передающаяся на рулевое колесо или кузов, особенно заметная на определенных скоростях.

- Люфт колеса: Появление вертикального или горизонтального люфта колеса при покачивании (проверяется на подвешенном автомобиле).

| Тип повреждения | Причина (удар) | Долгосрочный эффект |

|---|---|---|

| Деформация дорожек/тел качения | Мгновенная перегрузка | Ускоренный износ, разрушение сепаратора |

| Раскол наружного/внутреннего кольца | Концентрация напряжений | Полный отказ подшипника, заклинивание ступицы |

| Повреждение сепаратора | Инерционная нагрузка на тела качения | Выпадение шариков/роликов, заклинивание |

Решение только одно - замена ступичного подшипника в сборе. Ремонту (перепрессовке, регулировке) он не подлежит из-за необратимого изменения структуры металла и геометрии. После замены обязательна проверка:

- Целостности пыльников ШРУСа рядом с подшипником.

- Отсутствия деформации поворотного кулака или ступицы (визуально, по биению).

- Правильности развала-схождения колес.

Коррозия посадочных мест как причина поломки

Коррозия на посадочных поверхностях ступицы или поворотного кулака нарушает геометрию сопряжения с подшипником. Образование ржавчины создаёт локальные неровности, препятствующие равномерному прилеганию наружного кольца подшипника. Это приводит к возникновению зазоров или, наоборот, зон избыточного натяга при запрессовке.

Неравномерное распределение нагрузок из-за коррозионных повреждений провоцирует перекосы в работе подшипникового узла. Нарушение соосности вызывает вибрации, локальный перегрев и ускоренное усталостное разрушение тел качения и дорожек. Постепенно разрушающийся подшипник теряет герметичность, ускоряя дальнейшее коррозионное повреждение посадочных зон.

Последствия и методы устранения

Основные проблемы при коррозии посадочных мест:

- Невозможность обеспечения требуемого натяга при установке нового подшипника

- Прогрессирующий дисбаланс колеса даже после замены подшипника

- Преждевременный выход из строя новой детали из-за остаточных деформаций

Технологии восстановления:

- Механическая обработка: Очистка поверхностей пескоструем или щёткой с последующей проточкой до чистого металла

- Нанесение защитных покрытий: Использование антикоррозионных паст или цинкосодержащих спреев перед установкой

- Применение ремонтных втулок: Установка тонкостенных гильз при критичном повреждении базовых поверхностей

| Тип повреждения | Риск для подшипника | Способ ремонта |

|---|---|---|

| Точечная коррозия | Умеренный | Зачистка + герметик |

| Глубокие раковины | Критичный | Расточка + ремонтная втулка |

| Сквозное ржавление | Неремонтопригодно | Замена ступицы/кулака |

Обязательная профилактика: Регулярная обработка сопрягаемых поверхностей ингибиторами коррозии при сезонном обслуживании. Контроль состояния посадочных мест при каждой замене ступичного подшипника.

Неисправности датчика ABS при замене подшипника

При замене ступичного подшипника высок риск повреждения датчика ABS, который часто интегрирован в конструкцию ступичного узла. Основные проблемы возникают из-за физического контакта с хрупкими элементами датчика при демонтаже старого подшипника или установке нового. Коррозия, загрязнения и естественное старение проводов усугубляют ситуацию, делая компонент уязвимым даже при аккуратных действиях.

Некорректная работа датчика после замены проявляется ошибками системы ABS на приборной панели, ложными срабатываниями антиблокировочной системы, вибрацией педали тормоза при торможении или полным отключением ABS/ESP. Эти симптомы требуют немедленной диагностики, так как напрямую влияют на безопасность управления автомобилем.

Основные причины и решения

| Причина | Последствие | Решение |

|---|---|---|

| Механическое повреждение корпуса датчика | Обрыв внутренних контактов, замыкание | Замена датчика с проверкой целостности разъёма |

| Загрязнение магнитного кольца подшипника | Искажение сигнала, прерывистые показания | Очистка кольца металлической щёткой без абразивов |

| Перелом проводки у основания датчика | Потеря сигнала, обрыв цепи | Восстановление изоляции или замена жгута |

| Неправильная посадка датчика в посадочное место | Некорректный зазор до импульсного кольца | Повторная установка с контролем зазора (0.3-1.5 мм) |

Профилактические меры включают обязательную диагностику датчика до начала работ, обработку крепёжных элементов проникающей смазкой за 2-3 часа до демонтажа. При установке нового подшипника критически важно:

- Не допускать ударов по корпусу датчика

- Фиксировать разъём проводки от контакта с подвижными частями

- Контролировать чистоту магнитного кольца ступицы

Ошибки при снятии старых подшипников съемником

Неправильное применение съемника при демонтаже ступичного подшипника часто приводит к повреждению смежных компонентов или травмам. Ошибки возникают из-за незнания конструкции подшипникового узла, пренебрежения техникой безопасности или использования несоответствующего инструмента.

Критичные последствия включают деформацию посадочных мест ступицы, разрушение внутренних компонентов подшипника и образование задиров на валу. В особо тяжелых случаях возможен отрыв лап съемника с риском травмирования оператора.

Типичные ошибки и способы их устранения

| Ошибка | Решение |

|---|---|

| Зацепление лап съемника за внешнее кольцо подшипника | Фиксировать лапы строго на внутреннем кольце, используя переходные втулки при необходимости |

| Приложение избыточного усилия | Использовать динамометрический ключ, усиливать давление постепенно |

| Перекос съемника при затяжке | Контролировать перпендикулярность оси штока к плоскости ступицы |

| Использование деформированных лап | Регулярно проверять геометрию инструмента, заменять изношенные элементы |

| Игнорирование стопорных колец | Убедиться в предварительном снятии всех фиксирующих элементов |

При демонтаже запрещается применять ударные методы: выбивание кувалдой вызывает деформацию сепаратора и разрушение тел качения. Для закисших подшипников рекомендуется предварительная обработка проникающей смазкой (WD-40 или аналогом) за 30-40 минут до работ.

Последовательность корректного снятия:

- Очистить ступицу от загрязнений

- Проверить наличие скрытых стопорных колец

- Подобрать съемник с подходящим вылетом лап

- Смазать резьбовые соединения съемника

- Контролировать усилие динамометром

Деформация ступицы при неаккуратной запрессовке

Деформация ступичного узла чаще всего возникает при нарушении технологии запрессовки подшипника. Приложение чрезмерного усилия или перекос во время монтажа приводят к изменению геометрии посадочного отверстия ступицы, что нарушает соосность дорожек качения.

Использование неподходящего инструмента (например, кувалды вместо гидравлического пресса) или установочных оправок также провоцирует локальные вмятины и искривления. Даже незначительная деформация нарушает равномерное распределение нагрузок, вызывая перегрев и ускоренный износ.

Последствия и диагностика

Характерные признаки деформации проявляются уже на ранней стадии:

- Вибрация руля: усиливается при разгоне и поворотах

- Металлический гул: изменяет тональность при смене вектора нагрузки

- Люфт колеса: определяется при покачивании шины в горизонтальной плоскости

- Локальный перегрев ступицы: выявляется тепловизором после пробега

Способы устранения

- Контроль геометрии: замер индикатором биения посадочного места (допуск ≤ 0.05 мм)

- Правильный монтаж:

- Использование пресса с динамометром

- Центрирующие оправки с направляющей юбкой

- Последовательная запрессовка внешней/внутренней обойм

- Замена компонентов:

Состояние ступицы Решение Деформация ≤ 0.1 мм Расточка под ремонтный размер Деформация > 0.1 мм Полная замена узла Наличие трещин Немедленная утилизация

Профилактика: обязательное применение термомонтажа (нагрев ступицы до 150°C) исключает ударные нагрузки. Контроль усилия запрессовки (для легковых авто 6-8 тонн) и использование калиброванных оправок гарантируют сохранение геометрии.

Смазка нового подшипника: виды и правила нанесения

Качественная смазка критически влияет на срок службы ступичного подшипника, защищая его от износа, коррозии и перегрева. Неправильный выбор или нанесение материала приводят к преждевременному выходу узла из строя даже при установке оригинального комплектующего.

Использование старой или неподходящей смазки категорически запрещено – консистентная основа теряет защитные свойства и накапливает абразивные частицы. Новый подшипник всегда требует полной очистки от консервационного состава и нанесения свежего специализированного материала.

Типы смазочных материалов

Основные виды консистентных смазок для ступичных подшипников:

- Литиевые (Li-EPS2, Li-complex) – универсальный вариант с хорошей термостабильностью (до +160°C).

- Кальциевые (Ca) – устойчивы к воде, но уступают в температурном диапазоне.

- Синтетические PAO/PP – для экстремальных нагрузок и температур (до +200°C).

- С добавлением дисульфида молибдена (MoS2) – для тяжелых условий эксплуатации.

Правила нанесения

- Тщательно удалите фабричную консервационную смазку бензином или спецрастворителем.

- Заполните 30-50% внутреннего пространства подшипника (переизбыток вызывает перегрев).

- Равномерно распределите состав по всем элементам качения рукой (в перчатках) или кистью.

- Обязательно смажьте посадочное место в ступице тонким слоем.

- Используйте только смазки, рекомендованные производителем авто.

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Температурный диапазон | Соответствие климату региона | Вытекание или затвердевание |

| Совместимость с сальником | Проверка на химическую нейтральность | Разрушение уплотнителя |

| Вязкость (NLGI класс) | NLGI 2 или 3 | Недостаточная защита или перегрев |

Важно: Запрещено смешивать разные типы смазок – химическая реакция разрушает присадки и снижает защитные свойства. При замене подшипника всегда очищайте полость ступицы от остатков старого материала.

Замена ступичного подшипника без съемников

Замена ступичного подшипника без специализированных съемников требует осторожности и нестандартных подходов. Этот метод применяется в полевых условиях или при отсутствии профессионального инструмента, но повышает риск повреждения компонентов.

Ключевая сложность заключается в аккуратном демонтаже запрессованного подшипника без деформации посадочных мест ступицы или поворотного кулака. Неправильные действия могут привести к необходимости замены дополнительных дорогостоящих деталей.

Альтернативные методы демонтажа

Для выбивания старого подшипника используют:

- Молоток и зубило – аккуратное постукивание по внешней обойме под разными углами (риск раскола обоймы)

- Гидравлический домкрат – создание давления через металлические проставки (требует жесткой опоры)

- Нагрев газовой горелкой – локальный прогрев ступицы для расширения посадочного места (опасность перекала металла)

Важно: Удары наносятся исключительно по наружному кольцу подшипника. Попадание молотка по сепаратору или внутренней обойме недопустимо.

Технология запрессовки нового подшипника

- Тщательно зачистить посадочное место от грязи и заусенцев

- Нанести тонкий слой молибденовой смазки на поверхность

- Использовать в качестве оправки:

- Старую обойму подшипника

- Трубу подходящего диаметра

- Квадратный профиль с плоским торцом

- Запрессовывать ударами через проставку строго по внешнему кольцу

- Контролировать параллельность посадки на каждом этапе

| Риск | Последствия | Мера предосторожности |

|---|---|---|

| Перекос при посадке | Заклинивание подшипника | Частая проверка угольником |

| Деформация сепаратора | Преждевременный износ | Запрет прямых ударов по телу подшипника |

| Повреждение уплотнений | Потеря смазки | Использование защитных пластиковых колпачков |

Критический этап – правильная установка стопорного кольца. Плоскогубцы должны надежно фиксировать кольцо в канавке без перекоса. Неполная посадка приведет к люфту ступицы при движении.

После сборки обязательна проверка на биение: вывесить колесо и проверить люфт монтировкой. Вращение должно происходить бесшумно, без заеданий.

Пошаговая инструкция по замене переднего подшипника

Подготовьте необходимые инструменты: домкрат, баллонный ключ, комплект торцевых головок, съемник ступичных подшипников, динамометрический ключ, молоток, монтировку, новую ступицу или подшипник в сборе (в зависимости от конструкции авто), консистентную смазку.

Обеспечьте безопасность: установите автомобиль на ровную твердую поверхность, зафиксируйте задние колеса противооткатными башмаками, снимите клемму с аккумулятора. Проверьте наличие свободного пространства для работ.

Процесс замены

- Демонтаж колеса

- Ослабьте болты/гайки крепления колеса на поднятом авто

- Поднимите передок домкратом и установите на подставку

- Снимите колесо полностью

- Снятие тормозной системы

- Открутите суппорт и подвесьте его на крюк (не допускайте провисания тормозного шланга!)

- Снимите тормозной диск со ступицы

- Демонтаж ступицы

- Снимите датчик ABS (при наличии), отсоединив разъем

- Выбейте полуось из ступицы через съемник или ударный болт

- Открутите гайку крепления ступицы (может потребоваться спецключ)

- Извлеките ступицу вместе с подшипником

- Замена подшипника

- Зажмите ступицу в тисках через мягкие прокладки

- Выпрессуйте старый подшипник гидравлическим прессом или съемником

- Очистите посадочное место от грязи и ржавчины

- Нанесите смазку на новый подшипник

- Запрессуйте подшипник до упора с помощью оправки

- Сборка узла

- Установите ступицу на место, затяните гайку крепления с предварительным моментом

- Забейте полуось в ступицу до характерного щелчка

- Наденьте тормозной диск и закрепите суппорт

- Финишные операции

- Установите колесо, опустите автомобиль

- Затяните болты крест-накрест с усилием, указанным в мануале

- Подключите АКБ, проверьте работу ABS и отсутствие стуков при тестовой поездке

| Критический этап | Требования к моменту затяжки |

|---|---|

| Гайка ступицы | 180-250 Нм (точное значение уточняйте в ТО авто) |

| Болты суппорта | 90-120 Нм |

| Колесные болты/гайки | 100-140 Нм |

Важно: Используйте динамометрический ключ для критичных соединений. Неправильная затяжка приводит к ускоренному износу подшипника.

После пробега 500 км проверьте отсутствие люфта ступицы и температуру колесных дисков. При перегреве или появлении гула повторите регулировку.

Особенности замены заднего подшипника на разных типах подвесок

Задний ступичный подшипник интегрирован в конструкцию ступицы или поворотного кулака. Процедура его замены кардинально отличается в зависимости от типа задней подвески, что влияет на сложность работ, необходимый инструмент и время выполнения.

Ключевое различие заключается в способе фиксации ступицы и доступе к подшипниковому узлу. На одних конструкциях подшипник прессуется отдельно, на других меняется в сборе со ступицей, а в некоторых случаях требуется демонтаж всего поворотного кулака.

Зависимая подвеска (реже встречается на современных легковых авто)

- Особенности: Подшипник расположен внутри чулка моста. Ступица снимается после вывешивания колеса и откручивания гайки полуоси.

- Процесс замены: После снятия стопорного кольца и ступицы старый подшипник выпрессовывается гидравлическим прессом. Новый запрессовывается с контролем посадки. Требуется регулировка затяжки гайки полуоси для правильного натяга подшипника.

- Сложности: Необходимость регулировки зазора, риск повреждения сальника полуоси. Требуется мощный пресс и специнструмент для съема/установки.

Полунезависимая подвеска (типа "балка")

- Особенности: Подшипник чаще всего меняется в сборе со ступицей (хабом), который крепится к фланцу балки болтами.

- Процесс замены: Снятие колеса, тормозного барабана/диска, откручивание болтов крепления ступичного узла. Узел снимается с шейки балки. Подшипник внутри ступицы обычно не обслуживается отдельно – меняется весь узел.

- Сложности: Прикипание болтов крепления ступицы к балке. Необходимость замены всего узла увеличивает стоимость запчасти. Проверка состояния посадочного места на балке.

Независимая подвеска (McPherson, многорычажная)

- Особенности: Подшипник запрессован в поворотный кулак. Ступица удерживается внутри подшипника.

- Процесс замены:

- Снятие колеса, тормозного диска/барабана.

- Отсоединение тормозного суппорта (подвешивается) и датчика ABS.

- Выпрессовка ступицы из подшипника съемником.

- Извлечение стопорного кольца из кулака.

- Выпрессовка старого подшипника прессом или спецсъемником.

- Запрессовка нового подшипника до упора в посадочный буртик кулака.

- Установка стопорного кольца и запрессовка ступицы.

- Сложности: Высокие требования к чистоте посадочных мест. Риск повреждения поворотного кулака при неаккуратной выпрессовке. Обязательное использование пресса и съемников. Необходимость замены стопорного кольца.

Общие рекомендации

- Инструмент: Гидравлический пресс, набор съемников для ступиц и подшипников, динамометрический ключ – обязательны для большинства операций.

- Запчасти: Использовать только подшипники рекомендованного типа (закрытые, с предустановленной смазкой). Обязательна замена стопорных колец и крепежных гаек (если они одноразовые).

- Чистота: Абсолютно чистая рабочая зона и посадочные места – залог долговечности нового подшипника. Запрессовка должна быть строго параллельной.

Применение гидравлического пресса: меры предосторожности

Использование гидравлического пресса при замене ступичного подшипника требует строгого соблюдения правил безопасности. Неправильное применение оборудования может привести к повреждению компонентов или серьезным травмам.

Основные риски включают разрушение узлов из-за перекоса, вылет деталей под высоким давлением, разрыв гидравлических линий и падение тяжелых элементов. Контроль усилия и точное позиционирование деталей критически важны для предотвращения аварийных ситуаций.

Ключевые меры безопасности

- Фиксация деталей: Используйте специальные оправки и держатели, исключающие соскальзывание ступицы или подшипника при нагрузке. Запрещается поддержка элементов руками.

- Контроль усилия: Не превышайте рекомендуемое давление для конкретного узла. Применяйте манометр и ограничительные клапаны для предотвращения перегрузки.

- Защитная экипировка: Обязательно используйте очки, защитные перчатки и стальной поднос для инструмента. Рабочая зона должна быть ограждена.

| Опасность | Мера предотвращения |

| Разлет осколков | Установка защитных экранов, применение цельнометаллических кожухов |

| Гидравлический удар | Плавное нагнетание давления, проверка шлангов на микротрещины |

| Падение пресса | Контроль устойчивости станины, крепление к полу анкерными болтами |

- Перед работой: Проверьте уровень масла в насосе, целостность уплотнений и отсутствие утечек.

- При позиционировании: Убедитесь в соосности оправки со ступицей. Перекос более 3° недопустим.

- Во время прессования: Стойте сбоку от линии вылета деталей, плавно увеличивайте давление короткими импульсами.

- После завершения: Сбросьте давление до нуля перед извлечением детали, очистите плиты от металлической стружки.

Особое внимание уделите запрессовке новых подшипников: давление должно прикладываться исключительно к наружному кольцу при установке в корпус или к внутреннему кольцу при напрессовке на вал. Ударные методы категорически запрещены.

Регулировка зазора на регулируемых подшипниках

Правильная регулировка зазора ступичного подшипника критична для его долговечности и безопасности эксплуатации. Чрезмерный зазор вызывает ударные нагрузки и вибрации, а недостаточный – приводит к перегреву и заклиниванию из-за недостатка смазки.

Процедура регулировки требует строгого соблюдения технологии и применения динамометрического ключа. Необходимо учитывать конструктивные особенности узла (гайка с фланцем, контргайка, стопорное кольцо) и рекомендации производителя по моменту затяжки.

Последовательность регулировки конических роликоподшипников

- Подними автомобиль, сними колесо и ослабьте ступичную гайку.

- Затяните регулировочную гайку с усилием 20-25 Н·м для посадки подшипников.

- Ослабьте гайку на 1/4-1/2 оборота для установки начального зазора.

- Затяните гайку до момента проворачивания ступицы с небольшим сопротивлением:

- Пальцами: ступица должна вращаться без заеданий

- Диском колеса: усилие 3-7 Н·м для проворота

- Зафиксируйте гайку стопорным кольцом/контргайкой с указанным моментом.

Контроль качества регулировки: После пробега 20-30 км проверьте нагрев ступицы (рука терпит 60-70°C) и отсутствие люфта при раскачивании колеса в вертикальной плоскости.

| Ошибка регулировки | Последствие | Признак |

|---|---|---|

| Слабая затяжка | Увеличенный зазор, ударные нагрузки | Гул на скорости, люфт колеса |

| Чрезмерная затяжка | Перегрев, деформация сепаратора | Нагрев ступицы, свист при вращении |

Важно: Однорядные шарикоподшипники не регулируются – зазор задан конструктивно. Попытки "подтянуть" их приводят к необратимому разрушению.

Установка стопорного кольца: важные нюансы

Перед установкой нового стопорного кольца необходимо тщательно очистить посадочное место в ступице от грязи, ржавчины и следов износа. Используйте металлическую щетку и специальные очистители. Убедитесь, что канавка не имеет задиров, деформаций или коррозии, которые могут помешать правильной посадке кольца.

При выборе стопорного кольца обращайте внимание на его маркировку и размеры. Кольцо должно соответствовать типу ступицы и подшипника. Никогда не используйте старое или деформированное кольцо – это ненадежно и опасно. Проверьте, чтобы зазор в замке нового кольца после установки находился в пределах нормы (обычно 0,1–0,3 мм).

Ключевые моменты монтажа

- Инструмент: Применяйте специальные щипцы для стопорных колец. Не используйте отвертки или другие подручные средства – это может повредить кольцо или канавку.

- Положение: Устанавливайте кольцо так, чтобы его замок смотрел вниз или в сторону, противоположную направлению вращения ступицы. Это снизит риск самопроизвольного размыкания.

- Посадка: После установки убедитесь, что кольцо полностью вошло в канавку по всему периметру и не проворачивается. Проверьте, нет ли выступающих частей.

После монтажа стопорного кольца проверьте осевой люфт ступицы. Для этого покачайте ступицу руками или монтировкой. Допустимый люфт – не более 0,05 мм. Если люфт превышает норму, возможно, кольцо установлено неправильно или изношена канавка.

Помните: стопорное кольцо – одноразовый элемент. При каждом снятии его нужно заменять на новое. Экономия на этом компоненте может привести к дорогостоящему ремонту ступичного узла и даже к аварийной ситуации на дороге.

Порядок затяжки гайки ступицы с правильным моментом

Неправильная затяжка гайки ступицы приводит к критическим последствиям: недостаточный момент вызывает люфт колеса и ускоренный износ подшипника, а чрезмерный – перегрев, деформацию дорожек качения и заклинивание. Точное соблюдение технологии и момента затяжки, указанного производителем ТС, обязательно для сохранения ресурса узла.

Используйте только исправный динамометрический ключ с предварительной калибровкой. Заменяйте гайку на новую при каждом снятии (многие модели – одноразовые), а также контролируйте состояние шплинта или стопорного кольца. Работы проводятся на вывешенном и надежно зафиксированном колесе после полной сборки ступичного узла.

Последовательность операций

- Предварительная затяжка: Затяните новую гайку с усилием 30-50% от конечного момента (например, ~50 Н·м при требуемых 200 Н·м) для посадки подшипника.

- Приработка: Провращайте ступицу рукой в обе стороны 5-7 раз для распределения смазки и центрирования элементов подшипника.

- Ослабление: Полностью ослабьте гайку до состояния свободного вращения.

- Финишная затяжка:

- Вариант 1 (для большинства легковых авто): Затяните с точным моментом, указанным в руководстве (например, 180-220 Н·м).

- Вариант 2 (для некоторых моделей): Затяните гайку с усилием ~20-30 Н·м, затем доверните на строго определенный угол (например, 30°-45°).

- Фиксация: Установите стопорную шайбу, загните ус, зашплинтуйте или зафиксируйте новым стопорным кольцом согласно конструкции.

- Контроль: Проверьте отсутствие осевого люфта ступицы и плавность вращения без заеданий и шума.

Типовые моменты затяжки (ориентировочные, всегда уточняйте по VIN):

| Тип автомобиля | Передняя ось (Н·м) | Задняя ось (Н·м) |

|---|---|---|

| Легковые (B, C-класс) | 180 - 220 | 180 - 250 |

| Кроссоверы/Внедорожники | 220 - 300 | 230 - 320 |

| Грузовые (малый тоннаж) | 300 - 450 | 350 - 500 |

Важно: Не используйте ударные инструменты (пневмогайковерт) для финишной затяжки – только динамометрический ключ. Пренебрежение углом доворота или моментом сокращает срок службы подшипника в 2-3 раза и создает угрозу безопасности движения.

Проверка вращения колеса после замены

После монтажа нового подшипника колесо должно вращаться свободно, без заеданий и посторонних звуков. Зафиксируйте автомобиль на подъемнике, снимите колесо и проверьте вращение ступицы вручную. Идеальное вращение – плавное, равномерное, без ощутимых провалов или сопротивления.

Любое отклонение от нормы требует немедленной диагностики. Проверьте момент затяжки центральной гайки (соответствует спецификации производителя), убедитесь в отсутствии перекоса подшипника при установке и целостности смежных деталей (ступицы, ШРУСа, тормозного суппорта).

Ключевые этапы контроля

Последовательность действий для объективной оценки:

- Визуальный осмотр

- Отсутствие контакта тормозных колодок с диском (разведите колодки при необходимости)

- Проверка целостности пыльников и датчиков ABS

- Ручное прокручивание

- Плавность хода: вращение без рывков

- Акустика: отсутствие гула, скрежета или щелчков

- Люфт-контроль

- Покачивание колеса в вертикальной/горизонтальной плоскостях (допустимый люфт – до 0.05 мм)

- Фиксация ступицы динамометрическим ключом

Типичные ошибки при проверке:

| Симптом | Возможная причина | Решение |

| Тугой ход | Перетяжка гайки, деформация сепаратора | Корректировка момента затяжки, замена узла |

| Локальное заклинивание | Попадание грязи, повреждение дорожек качения | Повторная очистка посадочного места, установка нового подшипника |

| Горизонтальный люфт | Недостаточная затяжка, износ посадочных мест | Дотяжка по схеме производителя, замена ступицы |

Важно: Проводите тест-драйв на малых скоростях (до 50 км/ч) после сборки. Появление вибрации или нарастающего гула требует повторного демонтажа и устранения дефектов.

Как не повредить колодки при работах со ступицей

При демонтаже ступичного узла тормозные колодки находятся в зоне повышенного риска – неосторожное перемещение суппорта или ротора часто приводит к их загрязнению, деформации фрикционных накладок или повреждению антискрипных пластин. Особенно критичен контакт рабочих поверхностей с техническими жидкостями (смазками, тормозной жидкостью) или абразивными частицами, что неизбежно снижает эффективность торможения.

Повреждение может возникнуть как при физическом воздействии инструментом (например, при отжиме суппорта), так и при неаккуратном обращении со снятыми деталями – уронившаяся ступица легко деформирует незащищённые колодки. Даже минимальные задиры или масляные пятна на фрикционном слое требуют замены комплекта, что ведёт к незапланированным расходам.

Ключевые меры предосторожности

- Фиксация суппорта:

После откручивания направляющих болтов немедленно подвешивайте суппорт на крюк или проволоку. Не допускайте его провисания на тормозном шланге – это может повредить уплотнения и колодки. - Изоляция колодок:

Извлеките колодки из суппорта и поместите в чистый пластиковый контейнер или оберните бумагой. Альтернатива – оставить их в корпусе суппорта, плотно зафиксировав струбциной через деревянные проставки. - Защита от загрязнений:

- Накройте тормозной диск и ступицу чистой ветошью перед любыми работами (нарезка резьбы, обработка болтов WD-40).

- Используйте отдельные инструменты для ступицы и тормозной системы – следы смазки с гаечного ключа недопустимы на колодках.

- Контроль установки:

- Перед монтажом суппорта убедитесь в правильной посадке колодок в скобы (без перекосов).

- Проверьте чистоту посадочных мест на ступице – ржавчина или грязь вызовут биение ротора.

| Опасное действие | Последствие для колодок | Способ предотвращения |

|---|---|---|

| Удар ступицей/ротором по колодкам | Отслоение фрикционного слоя, трещины | Снимать ступицу двумя руками, предварительно убрав колодки из зоны работ |

| Попадание смазки ступичного подшипника | Потеря фрикционных свойств | Использовать защитные колпачки на колодки, работать в перчатках |

| Оставление суппорта на весу | Деформация пластин, повреждение шланга | Жёсткая фиксация суппорта проволокой к пружине подвески |

Обслуживание подшипников с пыльниками: осмотр и чистка

Регулярный осмотр и чистка ступичных подшипников с пыльниками – критически важные процедуры для предотвращения преждевременного выхода из строя. Пыльники защищают смазку и внутренние элементы подшипника от абразивных загрязнений (песок, грязь, дорожные реагенты) и влаги, но сами подвержены повреждениям и засорению. Игнорирование обслуживания приводит к вымыванию смазки, попаданию абразивов и ускоренному износу дорожек качения и тел качения.

Периодичность осмотра зависит от условий эксплуатации (агрессивная среда, бездорожье, частые мойки требуют более частых проверок), но рекомендуется проводить его минимум раз в год или каждые 15-20 тыс. км пробега. Основное внимание уделяют целостности пыльников и состоянию смазки. Процедуру чистки и замены смазки выполняют при каждом снятии колеса для ремонта тормозов или подвески, а также при выявлении дефектов пыльника или загрязнения смазки.

Этапы осмотра и чистки

Работу выполняют после снятия колеса и тормозного узла для обеспечения доступа к ступице. Последовательность действий:

- Визуальный осмотр пыльника:

- Проверьте на отсутствие трещин, разрывов, потертостей, следов масла или смазки снаружи (указывает на разгерметизацию).

- Убедитесь в надежности его посадки и фиксации на ступице и полуоси (отсутствие смещений).

- Оценка состояния смазки:

- Аккуратно отогните края пыльника.

- Проверьте цвет и консистенцию смазки. Норма – однородная масса без комков. Признаки проблем:

- Потемнение, серый или металлический оттенок – наличие металлической стружки (абразивный износ).

- Эмульсия (белесый цвет), водяные капли – попадание влаги.

- Песчинки, твердые частицы – нарушение герметичности пыльника.

- Чистка и замена смазки:

- Удалите старую смазку полностью ветошью без ворса или пластиковым скребком.

- Очистите полость ступицы, сепаратор, ролики/шарики и кольца подшипника от остатков грязи и смазки. Используйте чистый обезжириватель (не оставляющий пленки) и сжатый воздух.

- Тщательно осмотрите детали подшипника на предмет задиров, выкрашивания, коррозии или люфта. При их обнаружении – замена подшипника обязательна.

- Набейте полость ступицы и пространство между телами качения новой смазкой, рекомендованной производителем (обычно высокотемпературная литиевая или специализированная для ступиц). Заполните 30-50% объема – переизбыток вреден.

- Замена пыльника:

- Установите новый пыльник при любых признаках повреждения старого.

- Обеспечьте чистоту посадочных поверхностей и правильную посадку без перекосов.

- Нанесите тонкий слой смазки на посадочное кольцо пыльника для облегчения монтажа и улучшения герметичности.

Важные предупреждения: Никогда не используйте бензин или агрессивные растворители для чистки – они разрушают материал сепаратора. Не применяйте воздушный пистолет для проворачивания подшипника на высокой скорости – это вызывает повреждения. После обслуживания проверьте легкость вращения ступицы без заеданий и посторонних шумов перед установкой колеса.

Правила запрессовки внутренних колец подшипника

Запрессовка внутреннего кольца требует применения исключительно оправки, контактирующей только с торцом кольца. Использование инструмента, давящего на сепаратор или внешнее кольцо, недопустимо – это ведет к деформации дорожек качения и разрушению подшипника.

Усилие запрессовки должно прикладываться строго по оси посадочного места. Перекосы даже в 2-3° вызывают локальные напряжения, провоцирующие выкрашивание металла и ускоренный износ. Предварительно очистите вал от коррозии и загрязнений, нанесите тонкий слой молибденовой смазки для облегчения монтажа.

Ключевые этапы технологии

- Подбор оправки: Диаметр оправки должен соответствовать диаметру внутреннего кольца с минимальным зазором (0,1-0,3 мм).

- Фиксация наружного кольца: При монтаже подшипника в сборе используйте съемник для фиксации внешнего кольца, исключая передачу нагрузки на сепаратор.

- Контроль усилия:

- Для небольших подшипников (до Ø50 мм) – ручной пресс или молоток с демпфером.

- Для крупных узлов – гидравлический пресс с манометром.

- Проверка после установки: Вращение кольца должно быть плавным, без заеданий и люфта. Зазор на посадочной поверхности – не более 0,01 мм.

| Ошибка | Последствие | Решение |

|---|---|---|

| Удар по кромке кольца | Сколы на дорожке качения | Использовать оправку с плоской базой |

| Нагрев кольца свыше 120°C | Отпуск стали, потеря твердости | Термонасадка в термопечи с контролем t° |

| Запрессовка без смазки | Фреттинг-коррозия вала | Обязательное нанесение антифрикционного состава |

При работе с коническими роликоподшипниками запрессовывайте внутреннее кольцо отдельно от комплекта роликов. Совместный монтаж под нагрузкой деформирует сепаратор и нарушает геометрию дорожек.

Использование направляющих втулок для запрессовки

Направляющие втулки обеспечивают строгую соосность подшипника и посадочного места при запрессовке. Их применение исключает перекосы, которые вызывают деформацию сепараторов, повреждение тел качения и нарушение геометрии дорожек. Особенно критично это для двухрядных роликовых подшипников, где даже минимальное смещение провоцирует преждевременный износ.

Конструкция втулок включает точный наружный диаметр, соответствующий отверстию ступицы, и внутренний диаметр, равный размеру вала или оправки пресса. Материалом служит закаленная сталь или алюминиевые сплавы с антифрикционным покрытием, предотвращающим задиры на посадочных поверхностях при монтаже.

Технология применения

Процесс требует последовательных действий:

- Подбор втулки по таблице соответствия (наружный Ø = Ø ступицы, внутренний Ø = Ø вала/оправки)

- Фиксация подшипника на втулке с контролем перпендикулярности

- Направление усилия пресса строго через ось втулки

- Контроль глубины посадки ограничительными кольцами

| Ошибка монтажа | Последствие | Решение с втулкой |

|---|---|---|

| Перекос подшипника | Деформация сепаратора | Центрирование по 2 осям |

| Ударная нагрузка | Сколы колец | Равномерное распределение усилия |

| Прямой контакт пресса | Повреждение пыльника | Защита уплотнений |

Ключевые преимущества: увеличение ресурса подшипника на 25-40%, снижение брака при сборке, исключение биения ступицы. Обязательное условие – смазка посадочных поверхностей консистентной смазкой перед установкой втулки.

Диагностика подшипника ступицы в сборе

Основным признаком неисправности является характерный гул или гудение при движении, меняющееся в зависимости от скорости. Звук усиливается в поворотах: при нагрузке на проблемное колесо (левый поворот для правого подшипника и наоборот) шум возрастает, а при разгрузке – снижается. Вибрация на руле или кузове на определенных скоростях (обычно 60-80 км/ч) также указывает на износ.

Дополнительный симптом – люфт колеса. Для проверки автомобиль вывешивают на подъемнике, руками раскачивают колесо в вертикальной плоскости («12-6 часов»). Наличие стука или ощутимого свободного хода требует углубленной диагностики. Важно исключить схожие проблемы: дисбаланс шин, деформацию дисков или неисправности ШРУСа.

Методы точного выявления дефекта

Контроль нагрева ступицы после поездки: рукой (с осторожностью!) сравнивают температуру проблемной зоны и соседнего узла. Сильный локальный перегрев подтверждает разрушение подшипника.

Тест с микрофоном при движении: электронный стетоскоп прикладывают к поворотному кулаку или рычагу подвески. Позволяет изолировать шум подшипника от посторонних звуков трансмиссии.

| Способ проверки | Действия | Признак неисправности |

|---|---|---|

| Динамическое торможение | Разогнаться до 70-80 км/ч, выключить передачу, плавно затормозить | Исчезновение гула при нажатии на педаль тормоза |

| Проверка на вибростенде | Анализ спектра вибраций колеса при вращении | Пики амплитуды на частотах, соответствующих дефектам качения |

Важно: игнорирование симптомов ведет к заклиниванию ступицы, отрыву колеса или разрушению смежных узлов (ступица, ШРУС, тормозной суппорт). При первых признаках необходима замена подшипника в сборе с использованием динамометрического ключа для соблюдения момента затяжки.

Отличие ремонта на переднеприводных и полноприводных авто

Основная разница при замене ступичных подшипников на переднеприводных (ПП) и полноприводных (ППП) автомобилях заключается в конструкции привода и ступичного узла. На ПП ступица переднего колеса интегрирована с ШРУСом, тогда как на ППП она чаще независима от шарнира и связана с приводным валом через фланец или шлицевое соединение.

Это влияет на последовательность демонтажа: для ПП требуется снятие ШРУСа со ступицы, что усложняет доступ к подшипнику. В ППП ступица обычно снимается отдельно после откручивания гайки крепления вала, что упрощает разборку. Дополнительно на ППП критична правильная затяжка центральной гайки ступицы, так как она фиксирует весь узел привода.

Ключевые отличия в процессе замены

- Демонтаж привода:

- ПП: Обязательно снятие ШРУСа из ступицы для освобождения подшипника.

- ППП: Приводной вал отсоединяется от фланца ступицы без разборки ШРУСа.

- Тип ступичного узла:

- ПП: Подшипник часто запрессован в поворотный кулак, требует гидравлического пресса.

- ППП: Часто используется готовый ступичный узел (cartridge), заменяемый целиком без прессования.

- Момент затяжки:

Тип авто Элемент Особенности ПП Гайка ШРУСа Требует точного усилия для фиксации подшипника ППП Центральная гайка ступицы Крайне высокая затяжка (200-300 Нм), часто требует динамометрического ключа

Важно: На полноприводных авто после замены обязательна проверка работы муфты подключения передней оси (если система part-time) и углов установки колес. Неправильная затяжка на ППП может вызвать разрушение подшипника или проворот фланца.

Временные решения при появлении шума до замены

При первых признаках гула или вибрации ступичного подшипника критически важно минимизировать нагрузку на поврежденный узел до проведения полноценного ремонта. Нижеперечисленные меры носят исключительно временный характер и не устраняют неисправность, но могут отсрочить катастрофическое разрушение подшипника на 200-500 км пробега при условии щадящей эксплуатации.

Строго избегайте резких маневров, высокоскоростной езды и перевозки тяжелых грузов, так как эти действия многократно усиливают трение в деградирующем узле. Постоянно контролируйте интенсивность шума и температуру колеса после коротких поездок – прогрессирующий гул или нагрев диска свидетельствуют о необходимости немедленного прекращения эксплуатации.

Методы сдерживания разрушения

- Снижение скорости: Движение не быстрее 60-70 км/ч для уменьшения центробежных сил

- Перераспределение веса: Перемещение пассажиров или багажа в сторону противоположного колеса

- Исключение влаги: Минимизация проезда луж и мойки колес во избежание вымывания смазки

| Действие | Эффект | Ограничения |

|---|---|---|

| Прогрев подшипника | Временное снижение гула за счет разжижения загустевшей смазки | Только для начальной стадии износа (до 20 км после старта) |

| Частичная разборка и добавление Литола | Кратковременное восстановление смазывающего слоя | Риск повреждения пыльников, неэффективно при разрушении сепаратора |

- Снимите колесо и проверьте целостность пыльника – трещины требуют герметизации термостойким герметиком

- Через шприц введите 2-3 см³ консистентной смазки в полость подшипника, проворачивая ступицу

- Затяните ступичную гайку с моментом на 10-15% ниже нормы для снижения нагрузки на ролики

Внимание! Данные манипуляции опасны при:

- Появлении стуков или скрежета

- Видимом люфте колеса при покачивании

- Запахе горелой смазки

Выбор между цельной ступицей и отдельным подшипником

Цельные ступичные узлы (Hub Assembly) объединяют ступицу, подшипник и датчики ABS в единый герметичный модуль. Их монтаж требует меньше времени и специализированного инструмента – достаточно снять старый узел и установить новый с предустановленным заводским моментом затяжки. Это снижает риски ошибок при запрессовке подшипника и упрощает ремонт в гаражных условиях.

Отдельные подшипники (Serviceable Bearing) дешевле, но их замена сложнее: необходимы пресс, съемники и динамометрический ключ для точной регулировки натяга. Неправильная запрессовка (перекос, повреждение сепаратора) или ошибки в затяжке момента (недостаток/перетяг) сокращают ресурс нового подшипника на 30-70%. Требуется также замена сальников и часто – очистка посадочных мест от коррозии.

Критерии выбора

- Стоимость ремонта: Отдельный подшипник дешевле, но итоговая цена работы в сервисе может сравняться с заменой цельного узла из-за трудоемкости.

- Ресурс и надежность: Цельный узел обеспечивает заводскую точность сборки. Отдельный подшипник зависит от квалификации механика.

- Оснащение СТО/мастера: Для работы с отдельными подшипниками обязателен пресс и динамометрический ключ.

- Датчики ABS: В цельных узлах датчик часто интегрирован. При замене отдельного подшипника старый датчик может повредиться при демонтаже.

| Параметр | Цельная ступица | Отдельный подшипник |

|---|---|---|

| Сложность замены | Низкая (болтовое крепление) | Высокая (требуется пресс, замер натяга) |

| Риск ошибки при монтаже | Минимальный | Высокий (перекос, неправильный момент) |

| Совместимость с ABS | Оптимальная (интегрированный датчик) | Риск повреждения датчика |

Решение: Для большинства современных автомобилей предпочтительна замена цельного узла – это гарантирует ресурс и сокращает простои. Отдельные подшипники оправданы для редких моделей, где нет аналогов в сборе, или при наличии у мастерской точного оборудования и опыта. Ошибка экономии на цельной ступице часто ведет к повторному ремонту.

Как читать маркировку на корпусе подшипника

Маркировка содержит ключевые параметры подшипника, необходимые для его идентификации и правильной замены. Она наносится лазерной гравировкой или штамповкой на торцевую часть или боковую поверхность корпуса.

Расшифровка маркировки позволяет точно определить типоразмер, конструктивные особенности и класс точности детали. Игнорирование этих данных при подборе аналога приводит к преждевременному износу и выходу узла из строя.

Структура обозначений

Основные элементы маркировки включают:

- Тип подшипника (обозначается цифрами/буквами):

- 6 – радиально-упорный

- 7 – роликовый конический

- NU – цилиндрический роликовый

- Габаритные размеры:

- Первые 2 цифры – внутренний диаметр (умножить на 5 для подшипников от 20 мм)

- Следующие 2 цифры – серия ширины

- Последние 2 цифры – внешний диаметр

Дополнительные символы указывают на:

| Класс точности | P0 (нормальный), P6 (повышенный), P5 (высокий) |

| Зазоры | C1 (уменьшенный), C3 (увеличенный) |

| Производитель | SKF, FAG, NSK, TIMKEN |

Пример расшифровки: Маркировка 6205 C3 SKF означает:

- Радиальный шарикоподшипник (6)

- Внутренний диаметр 25 мм (05×5)

- Серия ширины "2"

- Зазор C3 (увеличенный)

- Производитель SKF

При отсутствии полной маркировки используйте штангенциркуль для измерения диаметров и ширины, сверяя результаты с каталогами производителей. Для конических роликоподшипников обязателен учет угла контакта (обозначается буквами после размера, например 30206 J).

Сравнение производителей: OEM vs. аналог

Оригинальные ступичные подшипники (OEM) производятся компаниями, поставляющими компоненты на конвейер автозаводов. Они соответствуют строгим техническим спецификациям производителя автомобиля, проходят многоступенчатый контроль качества и используют запатентованные материалы. Аналоги выпускаются независимыми компаниями, которые воспроизводят геометрию и функционал оригинальных деталей, но могут отличаться в выборе материалов, технологий производства и допусков.

Ключевое различие проявляется в долгосрочной эксплуатации: OEM-подшипники обеспечивают точное соответствие нагрузкам и скоростным режимам конкретной модели, тогда как качество аналогов варьируется в зависимости от бренда. Дешёвые аналоги часто используют низкосортную сталь, упрощённые конструкции сепараторов или недостаточное количество/качество смазки, что приводит к преждевременному износу, гулу и разрушению. Премиальные аналоги от известных производителей (SKF, FAG, NTN) могут приближаться к OEM по надёжности при более доступной цене.

Критерии выбора

| Параметр | OEM | Аналог |

|---|---|---|

| Качество материалов | Строго регламентировано автопроизводителем | Зависит от бренда (от низкого до уровня OEM) |

| Точность изготовления | Максимальная, с соблюдением заводских допусков | Часто снижена, особенно у бюджетных марок |

| Стоимость | Высокая (до 2-3 раз дороже аналога) | От низкой (риск быстрого выхода из строя) до средней |

| Гарантия совместимости | 100% соответствие модели | Риск ошибок в каталогах или неполного соответствия |

| Ресурс | Соответствует заявленному производителем авто | Непредсказуем (от 20% до 90% от OEM) |

Основные риски при выборе аналогов:

- Ускоренный износ из-за некачественной стали или термообработки

- Вибрация и гул на определённых скоростях при нарушении геометрии

- Разрушение сепаратора у дешёвых моделей при экстремальных нагрузках

- Несоответствие посадочных размеров, ведущее к перекосу и перегреву

Рекомендации по замене:

- Для новых автомобилей или активной эксплуатации предпочтителен OEM

- При ограниченном бюджете выбирайте только проверенные бренды-аналоги (Timken, SNR, Febest Premium)

- Избегайте подшипников без маркировки производителя или с подозрительно низкой ценой

- Обязательно проверяйте наличие герметичной упаковки и качество смазки перед установкой

Поддельные подшипники: как распознать контрафакт

Контрафактные ступичные подшипники представляют серьезную угрозу безопасности из-за низкого качества материалов и несоблюдения технологий производства. Такие изделия быстро разрушаются под нагрузкой, вызывая люфт колеса, гул при движении и могут привести к заклиниванию ступицы. Регулярные проверки и знание признаков подделки критически важны для предотвращения аварий.

Производители подделок копируют упаковку и маркировку известных брендов (SKF, FAG, TIMKEN и др.), но мелкие детали часто выдают фальсификат. Отсутствие партнерских логотипов дистрибьюторов, грамматические ошибки в описаниях и несоответствия в штрих-кодах – первые "тревожные звоночки".

Ключевые признаки контрафакта

- Упаковка: Размытая полиграфия, дешевый картон, несовпадение оттенков фирменных цветов. Отсутствие защитных голограмм или стикеров оригинальных производителей.

- Маркировка: Неровная гравировка/штамповка (смазанные символы, разная глубина). Неполная информация (нет номера партии, страны производства). Отсутствие лазерной маркировки, характерной для премиальных брендов.

- Качество поверхностей: Шероховатости, заусенцы, следы коррозии. Неравномерное нанесение антикоррозионного покрытия или его отсутствие. Тусклый цвет металла.

- Звук и люфт: Характерный дребезг или скрежет при прокручивании рукой нового подшипника. Заметный рукой радиальный или осевой люфт у не установленного изделия.

| Параметр | Оригинал | Контрафакт |

|---|---|---|

| Вес | Соответствует спецификации бренда (обычно тяжелее) | Часто легче из-за дешевых сплавов |

| Посадочные места | Идеально гладкие, без задиров | Могут иметь риски, неровности |

| Комплектация | Полный набор крепежа/сальников, инструкция | Неполная комплектация, дешевые сальники |

Дополнительные меры предосторожности: Покупайте подшипники только у официальных дилеров с выданным чеком и гарантией. Проверяйте подлинность через QR-коды или уникальные номера на сайтах производителей. Сравнивайте цену – значительное удешевление относительно среднерыночного уровня почти всегда указывает на подделку.

Нормативный срок службы ступичных подшипников

Производители автомобилей и компонентов указывают нормативный срок службы ступичных подшипников в пробеге или годах эксплуатации. Эта величина является усредненной и рассчитывается для идеальных условий: качественных дорог, умеренного климата, соблюдения рекомендованных нагрузок и скоростных режимов. Для современных подшипников качения закрытого типа (чаще всего используемых в ступицах) этот показатель обычно составляет 150 000–200 000 км пробега или 5–7 лет.

Важно понимать, что заявленный норматив – ориентир, а не гарантия. Фактический ресурс узла напрямую зависит от множества переменных факторов, значительно отличающихся от лабораторных или полигонных испытаний. Реальная наработка подшипника до выхода из строя может как существенно превысить норматив при бережной эксплуатации, так и сократиться в разы под воздействием негативных условий.

Факторы, влияющие на реальный ресурс подшипника

- Качество дорожного покрытия: Постоянная езда по разбитым дорогам, ямам, лежачим полицейским создает ударные нагрузки, разрушающие тела качения и дорожки.

- Агрессивная среда: Попадание воды, грязи, реагентов через поврежденные пыльники сальников резко ускоряет износ и коррозию.

- Стиль вождения: Резкие разгоны/торможения, прохождение поворотов на высокой скорости, ударные нагрузки при парковке (наезд на бордюр) сокращают срок службы.

- Перегруз автомобиля: Систематическое превышение допустимой массы транспортного средства ведет к критическому увеличению давления на подшипниковый узел.

- Некорректный монтаж: Ошибки при запрессовке (перекос, ударные нагрузки), неправильный момент затяжки ступичной гайки вызывают деформацию сепаратора или дорожек качения.

- Соседние неисправности: Износ ШРУСа, деформация диска или ступицы, проблемы с тормозной системой создают дополнительные вибрации и биения, негативно влияющие на подшипник.

| Условия эксплуатации | Влияние на ресурс подшипника |

|---|---|

| Идеальные (ровные дороги, умеренный климат, правильная нагрузка) | Может значительно превысить норматив (250 000+ км) |

| Средние (смешанный цикл, редкие плохие дороги) | Соответствует нормативу или незначительно ниже (120 000–180 000 км) |

| Экстремальные (бездорожье, постоянные перегрузки, агрессивная среда) | Резко сокращается (может составить 50 000 км и менее) |

Вывод: Нормативный срок службы служит базой для планирования ТО, но не является абсолютным показателем. Решающее значение имеют условия эксплуатации и техническое состояние смежных узлов. Регулярная диагностика (проверка на люфт и шум при вращении колеса на весу) – единственный надежный способ своевременно выявить износ ступичного подшипника независимо от пройденного километража.

Влияние спортивной езды на ресурс подшипников

Спортивный стиль вождения создаёт экстремальные нагрузки на ступичные подшипники, многократно превышающие штатные условия эксплуатации. Резкие старты с пробуксовкой, агрессивное торможение, прохождение поворотов на высоких скоростях с креном кузова – всё это приводит к ударным воздействиям и критическому перераспределению веса автомобиля на узлы подвески.

Особенно разрушительно сочетание высоких температур и боковых сил: при скоростном маневрировании подшипник испытывает деформации, нарушающие геометрию дорожек качения. Это провоцирует ускоренный износ тел качения, появление микротрещин в сепараторах и потерю смазочных свойств за счёт перегрева консистентной смазки.

Ключевые проблемы и решения

Основные факторы сокращения ресурса:

- Термические перегрузки: Нагрев до +150°C и выше при длительном экстремальном вождении

- Радиальные и осевые удары: При преодолении неровностей на скорости (лежачие полицейские, трамвайные пути)

- Вибрационные нагрузки: Неравномерный износ беговых дорожек из-за дисбаланса колёс

Стратегии увеличения срока службы:

- Установка подшипников премиум-класса с усиленными сепараторами и керамическими шариками

- Применение высокотемпературной смазки (например, на основе дисульфида молибдена)

- Регулярная диагностика зазоров (через каждые 5-7 тыс. км при активной эксплуатации)

- Использование систем принудительного охлаждения тормозных узлов

| Параметр | Городская езда | Спортивная езда |

|---|---|---|

| Средний ресурс подшипника | 100-150 тыс. км | 25-40 тыс. км |

| Температурный режим | до +80°C | +120°C...+180°C |

| Пиковые нагрузки | 1.2G | до 2.5G |

Важно: При появлении характерного гула в поворотах необходимо немедленно проверить состояние узла – в спортивных условиях разрушение подшипника происходит лавинообразно.

Защита подшипников при эксплуатации зимой

Зимняя эксплуатация создает экстремальные условия для ступичных подшипников. Низкие температуры, агрессивные реагенты, ледяная крошка и повышенная влажность многократно ускоряют износ узла. Без специальных мер защиты ресурс подшипников сокращается в разы, что ведет к преждевременному выходу из строя и дорогостоящему ремонту.

Вода и химические реагенты, используемые для борьбы с гололедом, проникают через поврежденные пыльники и уплотнения. При замерзании внутри узла они вымывают смазку, провоцируют коррозию дорожек качения и тел качения. Ледяная взвесь на дорогах действует как абразив, ускоряя механический износ поверхностей.

Ключевые меры защиты

Контроль герметичности:

- Регулярно проверяйте состояние защитных колпаков и сальников ступицы на отсутствие трещин, разрывов и потертостей.

- Немедленно заменяйте поврежденные пыльники – они являются основным барьером против влаги и грязи.

Специализированная смазка:

- Используйте морозостойкие консистентные смазки класса NLGI 2 с противозадирными (EP) и антикоррозийными присадками.

- Избегайте смешивания разных типов смазочных материалов при обслуживании.

Технология мойки:

- Откажитесь от прямого воздействия мощной струи воды (Karcher) на зону ступиц – это вымывает смазку и повреждает уплотнения.

- Для очистки шасси применяйте бесконтактную мойку или мягкие щетки без агрессивной химии.

Дополнительные меры:

| Процедура | Эффект |

| Обработка металлических частей ступицы антикором | Создание барьера против соли и влаги |

| Прогрев автомобиля перед началом движения | Снижение ударных нагрузок на загустевшую смазку |

| Избегание глубоких луж и снежных заносов | Предотвращение резкого термоудара при контакте с ледяной водой |

Диагностика и обслуживание:

- Проводите проверку люфта ступицы каждые 5 000 км пробега зимой.

- При появлении гула на малых скоростях или вибрации руля немедленно выполните диагностику подвески.

- Своевременно удаляйте солевые отложения со всех элементов ходовой части.

Очистка посадочного места от старой смазки и ржавчины

Тщательная очистка посадочных поверхностей ступицы и оси – обязательный этап перед установкой нового подшипника. Остатки старой затвердевшей смазки, грязь или коррозия нарушают геометрию посадки, вызывая биение, перекосы и ускоренный износ детали. Пренебрежение этой процедурой гарантированно сокращает ресурс узла даже при использовании качественного подшипника.

Начинают очистку с удаления крупных загрязнений металлическим скребком или щеткой. Затем переходят к обезжириванию: поверхности обильно обрабатывают специальным очистителем (бензин "Калоша", уайт-спирит, профессиональные составы типа ABRO или LIQUI MOLY) и вытирают ветошью до полного удаления следов масла. Важно избегать попадания растворителя на резиновые сальники – это приводит к их разрушению.

Методы удаления стойких загрязнений и ржавчины

Для сложных случаев применяют комбинацию способов:

- Механическая обработка:

- Использование абразивных материалов – наждачной бумаги (зернистость P150-P220), корщетки для дрели с латунной или проволочной щетиной.

- Аккуратная ручная зачистка мелким надфилем или шабером при локальной коррозии.

- Химические преобразователи:

Нанесение антикоррозийных гелей (например, "Цинкарь") на пораженные участки. После реакции (по инструкции производителя) ржавчина превращается в легко удаляемый серый налет, который счищают щеткой.

| Материал/Инструмент | Назначение | Меры предосторожности |

|---|---|---|

| Металлическая щетка | Грубая очистка | Не допускать глубоких царапин |

| Пластиковый скребок | Снятие смазки без повреждения металла | Только для мягких загрязнений |

| Пескоструйный аппарат | Профессиональная очистка сложной ржавчины | Защита смежных деталей, СИЗ |

Критически важно после любой обработки удалить ВСЕ остатки абразива, химикатов или металлической пыли. Поверхность должна быть абсолютно сухой, гладкой и матовой. Проверяйте посадочные места на отсутствие задиров, раковин и деформаций – при их обнаружении требуется ремонт оси или ступицы.

Обработка ступицы антикоррозийным составом

Коррозия на посадочных местах ступицы под подшипник и датчики ABS вызывает серьезные проблемы: нарушение геометрии сопрягаемых поверхностей, ослабление прессовой посадки компонентов, ускоренный износ деталей и ложные сигналы системы торможения. Окислы и ржавчина создают микронеровности, препятствующие равномерному распределению нагрузок и тепла, что провоцирует преждевременный выход подшипника из строя.

Нанесение антикоррозионного состава на чистые, подготовленные поверхности ступицы перед установкой нового подшипника является обязательной процедурой для предотвращения этих рисков. Состав формирует защитный барьер, блокирующий доступ влаги и кислорода к металлу, сохраняет точность посадочных размеров и обеспечивает надежную работу узла на весь срок службы подшипника.

Ключевые аспекты обработки

Эффективность защиты зависит от соблюдения технологии нанесения:

- Подготовка поверхности: Тщательно удалите всю ржавчину, окалину и старую смазку металлической щеткой, пескоструйной обработкой или специальными химическими растворителями. Поверхность должна стать абсолютно чистой, сухой и матовой.

- Выбор состава: Используйте только специализированные антикоры:

- Пастообразные монтажные смазки на медной или керамической основе (например, Loctite LB 8008, LIQUI MOLY Kupfer-Paste).

- Жидкие ингибиторы коррозии (типа BBF, Permatex Anti-Seize).