Неполадки двигателя - как выявить и устранить своими руками

Статья обновлена: 28.02.2026

Двигатель – сердце любого автомобиля, и его неисправности способны парализовать работу машины. Своевременное выявление проблем критически важно для предотвращения серьезных поломок и дорогостоящего ремонта.

Эта статья поможет распознать ключевые симптомы неполадок двигателя, понять их возможные причины и освоить базовые методы устранения распространенных неисправностей своими силами.

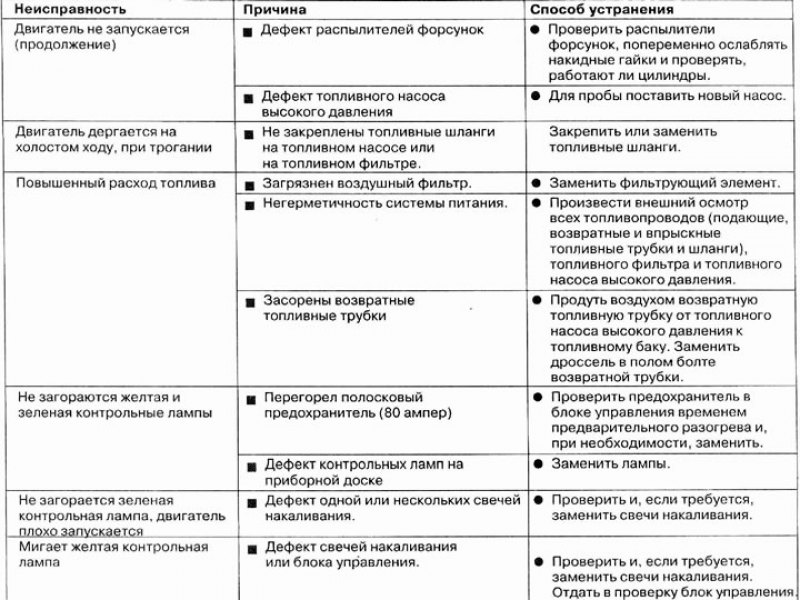

Засор топливного фильтра: признаки и правила замены

Топливный фильтр задерживает механические примеси, воду и смолы из горючего, предотвращая их попадание в систему впрыска. Постепенное накопление загрязнений снижает пропускную способность элемента, создавая сопротивление топливному потоку.

Игнорирование засора провоцирует перегрузку бензонасоса, обеднение топливно-воздушной смеси и нарушение стабильности работы силового агрегата. Критичное загрязнение полностью блокирует подачу топлива.

Характерные признаки засорения

- Проблемы с запуском: Длительная прокрутка стартера, особенно "на холодную"

- Потеря мощности: Заметное снижение тяги при разгоне и движении в гору

- Неустойчивый холостой ход: Плавающие обороты или самопроизвольная остановка двигателя

- Рывки и провалы: Подёргивания при плавном нажатии педали акселератора

- Увеличение расхода топлива: Снижение КПД из-за нарушения смесеобразования

Алгоритм замены топливного фильтра:

- Обесточьте автомобиль, сняв отрицательную клемму с АКБ

- Сбросьте давление в топливной системе (через специальный клапан или предохранитель бензонасоса)

- Определите местоположение фильтра (в моторном отсеке, под днищем или в топливном баке)

- Очистите посадочное место от грязи, подготовьте ёмкость для слива остатков топлива

- Ослабьте крепёжные хомуты/фиксаторы, отсоедините топливопроводы с учётом направления потока (стрелка на корпусе фильтра)

- Демонтируйте старый фильтр вместе с кронштейном крепления

- Установите новый фильтр, соблюдая ориентацию "вход-выход", закрепите магистральные шланги

- Проверьте герметичность соединений, подключите АКБ

- Включите зажигание на 10-15 секунд для создания давления в системе

- Запустите двигатель, контролируйте отсутствие подтёков топлива

Важно: используйте только фильтры, рекомендованные производителем авто. Для дизельных двигателей соблюдайте правила деаэрации системы после замены.

Неисправность свечей зажигания: как проверить и заменить

Признаки неисправности свечей зажигания включают троение двигателя на холостых оборотах, затрудненный запуск, повышенный расход топлива, снижение мощности и рывки при разгоне. Видимые симптомы – черный нагар, масляные пятна или оплавление электродов на корпусе свечи.

Для проверки демонтируйте свечи, очистите их от загрязнений щеткой и осмотрите на предмет повреждений изолятора, эрозии электродов или нарушения зазора. Используйте мультиметр для теста сопротивления (норма 4-15 кОм) или специальный стенд, проверяющий искрообразование под давлением.

Порядок замены свечей зажигания

- Обесточьте автомобиль, отсоединив минусовую клемму АКБ.

- Снимите защитный кожух двигателя (при наличии).

- Аккуратно отсоедините высоковольтные провода или индивидуальные катушки зажигания.

- Выкрутите свечи свечным ключом с магнитным или резиновым держателем.

- Проверьте посадочные места в ГБЦ на наличие загрязнений – очистите при необходимости.

- Установите новые свечи с рекомендованным производителем моментом затяжки (обычно 15-30 Нм).

- Подсоедините провода/катушки в обратной последовательности.

Критические ошибки при замене:

- Использование некалиброванного инструмента – приводит к срыву резьбы

- Несоответствие калильного числа или размера свечи – вызывает детонацию

- Попадание мусора в цилиндры при демонтаже

- Неправильное подключение высоковольтных проводов

| Проблема | Визуальный признак | Решение |

|---|---|---|

| Обогащенная смесь | Черная сажа на электродах | Заменить свечи, проверить ДМРВ |

| Масляный нагар | Блестящий черный налет | Замена маслосъемных колпачков |

| Перегрев | Оплавленные электроды | Проверить систему охлаждения |

Важно: Используйте только свечи, указанные в руководстве по эксплуатации авто. Интервал замены – каждые 15-30 тыс. км для классических свечей или до 100 тыс. км для иридиевых/платиновых аналогов.

Плавают обороты на холостом ходу: поиск подсоса воздуха

Подсос неучтенного воздуха – частая причина неустойчивых оборотов холостого хода. Воздух, проникающий в двигатель минуя датчик массового расхода воздуха (ДМРВ) или датчик абсолютного давления (ДАД), нарушает оптимальное соотношение "топливо-воздух". ЭБУ двигателя, получая неверные данные, не может корректно управлять впрыском, что приводит к плаванию оборотов, провалам или даже остановке двигателя.

Поиск подсоса требует системного подхода и тщательной проверки всех потенциальных мест разгерметизации впускного тракта. Важно помнить, что даже небольшая трещина или неплотное соединение способны вызвать проблему. Диагностика часто осложняется тем, что подсос может проявляться только на прогретом двигателе или при определенных условиях.

Основные места подсоса воздуха и методы проверки

Сосредоточьтесь на следующих ключевых зонах:

- Соединительные шланги и патрубки: Визуально осмотрите все резиновые и пластиковые элементы впускной системы после ДМРВ/ДАД до впускного коллектора. Ищите трещины, надрывы, потертости, следы масла (указывающие на разрыв).

- Прокладка впускного коллектора: Прогоревшая или деформированная прокладка – классическая причина. Проверяется с помощью дым-машины или путем распыления вокруг стыка очистителя карбюратора/легковоспламеняющейся жидкости (WD-40, эфира) на заведенном двигателе. Изменение оборотов укажет на подсос.

- Уплотнительные кольца форсунок: Старые, дубеющие кольца пропускают воздух. Проверка аналогична прокладке коллектора (распыление вокруг посадочных мест форсунок).

- Клапан адсорбера (EVAP): Неисправный клапан, заклинивший в открытом положении, может создавать подсос из бака. Проверяется отключением шлангов системы EVAP и заглушкой штуцера на коллекторе.

- Ваккуумные магистрали: Шланги к усилителю тормозов, регулятору давления топлива, клапану EGR и другим потребителям вакуума. Проверяются на целостность и плотность соединений методом пережима во время работы двигателя.

- Дроссельная заслонка: Износ в оси заслонки или уплотнительного кольца. Проверяется визуально и с помощью дым-машины.

Эффективные методы диагностики:

- Дымогенератор (дым-машина): Наиболее точный способ. Подача дыма под давлением в систему позволяет визуально увидеть место утечки через появившийся дым.

- Распыление очистителя/эфира: Распыление жидкости на подозрительные места на работающем двигателе. Временная стабилизация оборотов или их скачок укажут на место подсоса.

- Контроль показаний ДК: При подсосе лямбда-зонд обычно показывает хронически бедную смесь (низкое напряжение сигнала).

- Проверка герметичности вакуумом: Снятие впускного патрубка и создание вакуума (например, ладонью) на входе коллектора. Сопротивление должно сохраняться, шипение укажет на утечку.

Последовательность действий при обнаружении:

| Этап | Действие |

|---|---|

| 1. Локализация | Точно определить место подсоса с помощью одного из методов диагностики. |

| 2. Демонтаж | Снять/отсоединить неисправный элемент (шланг, коллектор и т.д.). |

| 3. Очистка | Тщательно очистить посадочные поверхности от старой прокладки, грязи, масла. |

| 4. Замена | Установить новые уплотнители (прокладки, кольца, шланги). Использовать оригинальные или качественные аналоги. |

| 5. Проверка | После сборки запустить двигатель, прогреть и проверить устойчивость холостых оборотов. Просканировать на наличие ошибок. |

Двигатель троит: диагностика пропусков зажигания

Троение двигателя проявляется в виде заметной вибрации, падения мощности, нестабильных оборотов на холостом ходу и характерного «бубнящего» звука из выхлопной системы. Это состояние возникает при нарушении процесса сгорания топливовоздушной смеси в одном или нескольких цилиндрах, чаще всего из-за пропусков зажигания.

Системная диагностика требует последовательной проверки всех элементов, участвующих в воспламенении смеси и формировании рабочего цикла. Игнорирование проблемы приводит к повышенному износу каталитического нейтрализатора, росту расхода топлива и ускоренной деградации моторного масла.

Методы выявления неработающего цилиндра

Определите проблемный цилиндр одним из способов:

- Поочередное отключение катушек зажигания (на работающем двигателе): при снятии разъема с исправного цилиндра вибрация усилится, с неработающего – не изменится

- Анализ данных сканером OBD-II: просмотр параметров "Пропуски воспламенения" (Misfire Count) для каждого цилиндра в реальном времени

- Диагностика свечей нагаром: свеча в дефектном цилиндре будет мокрой (бензин, масло) или иметь непрогоревший черный налет

Поиск причины пропусков зажигания

- Проверка искрообразования:

- Тестирование катушек зажигания мультиметром (сопротивление первичной/вторичной обмоток)

- Визуальный осмотр высоковольтных проводов на пробой, измерение сопротивления

- Проверка искры на тестере под давлением

- Диагностика топливоподачи:

- Замер давления в топливной рампе

- Проверка производительности форсунок (баланс, сопротивление обмотки)

- Анализ качества топлива, засорение фильтров

- Контроль состояния цилиндра:

- Замер компрессии (разница между цилиндрами >15% указывает на износ)

- Тест на утечку воздуха (герметичность клапанов, поршневых колец)

- Проверка датчиков и ЭБУ:

- Анализ ошибок по сканеру, показаний ДПКВ, ДПРВ

- Контроль сигналов с датчиков кислорода, расхода воздуха, дросселя

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Троение на холодную | Неисправные свечи, форсунки | Диагностика форсунок, замена свечей |

| Пропуски под нагрузкой | Слабая катушка, низкое давление топлива | Тест катушек под нагрузкой, замер давления |

| Троение во всем диапазоне | Низкая компрессия, ошибки ЭБУ | Замер компрессии, компьютерная диагностика |

После выявления причины выполните ремонт: замените неисправные компоненты (свечи, катушки, провода), прочистите форсунки, восстановите герметичность камеры сгорания. При отсутствии кодов ошибок особое внимание уделите механической части – износу поршневой группы и клапанов.

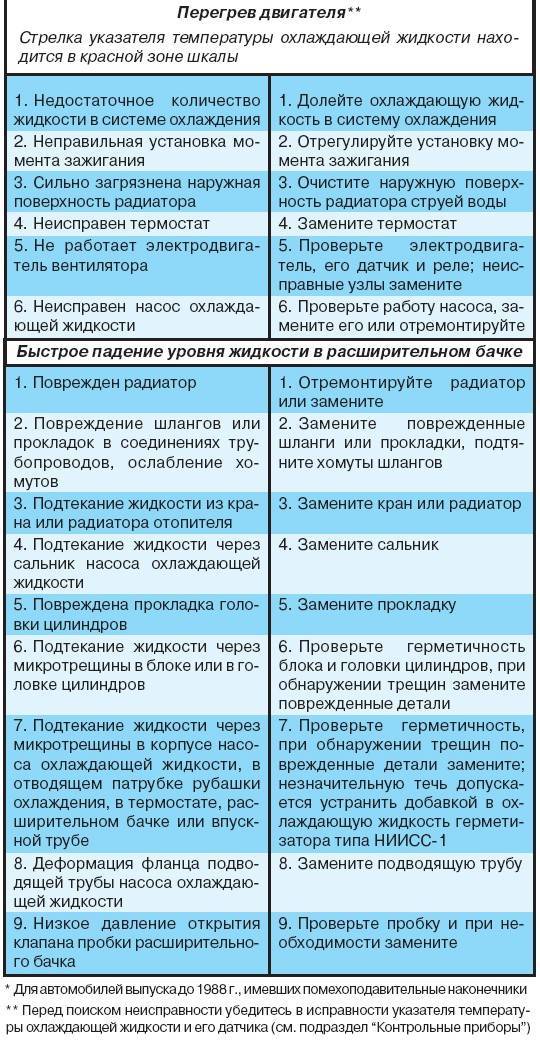

Перегрев двигателя: проверка термостата и системы охлаждения

Перегрев двигателя часто возникает из-за неисправностей термостата или утечек в системе охлаждения. Своевременная диагностика этих компонентов предотвращает серьёзные повреждения, такие как деформация ГБЦ или заклинивание поршней.

Проверку начинают на холодном двигателе, соблюдая меры предосторожности: не открывать расширительный бачок под давлением, избегать контакта с горячими поверхностями. Обязательно контролируйте уровень антифриза и его состояние перед тестами.

Проверка термостата

Термостат регулирует поток охлаждающей жидкости, заклинивание в закрытом положении – частая причина перегрева. Алгоритм проверки:

- Запустите двигатель и прогрейте его до рабочей температуры (80–90°C).

- Проверьте верхний и нижний патрубки радиатора:

- Оба холодные – термостат не открывается.

- Оба горячие – термостат заклинил в открытом положении (двигатель долго прогревается).

- Верхний горячий, нижний холодный – нормальная работа.

- Снимите термостат и прокипятите в воде: клапан должен открыться при температуре, указанной на корпусе (обычно 85–90°C).

Диагностика системы охлаждения

Комплексная проверка включает:

- Утечки антифриза: осмотрите патрубки, радиатор, помпу и соединения под давлением (используйте тестовый стенд).

- Радиатор: убедитесь в чистоте сот, отсутствии засоров и повреждений рёбер.

- Помпа: проверьте люфт вала, подтёки под дренажным отверстием, состояние крыльчатки.

- Вентилятор:

Тип привода Метод проверки Электрический Подайте 12V на контакты – лопасти должны вращаться Гидравлический Нагрейте муфту – сопротивление вращению должно увеличиться - Пробки системы: замените изношенные крышки расширительного бачка и радиатора для поддержания давления.

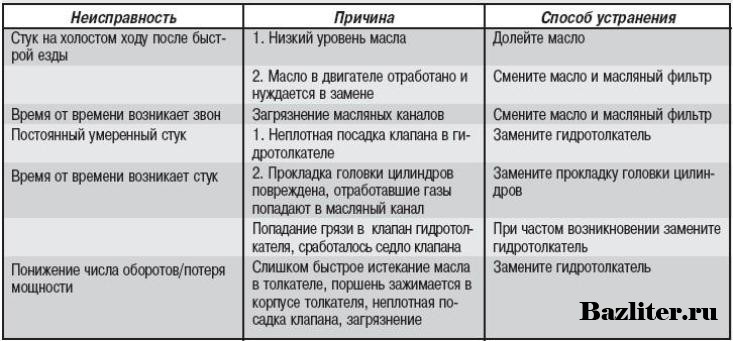

Посторонние стуки в двигателе: анализ причин по звуку

Характер стука – ключевой индикатор проблемы. Прислушайтесь к тональности, частоте (синхронно с оборотами или нет) и локализации звука. Резкие металлические удары обычно указывают на детонацию или проблемы с ГРМ, тогда как глухие постукивания чаще связаны с износом подшипников или поршневой группы.

Игнорирование стуков ведет к катастрофическим последствиям: заклиниванию двигателя, разрушению шатунов, прогару поршней. Немедленно прекратите эксплуатацию при появлении сильных металлических звуков. Для точной диагностики используйте стетоскоп или металлический прут, прикладывая к разным зонам блока цилиндров и ГБЦ.

Распространенные типы стуков и их причины

Металлический звонкий стук "на холодную" (исчезает после прогрева):

- Клапанный механизм: Износ гидрокомпенсаторов, увеличенные тепловые зазоры толкателей.

- Поршни: Износ юбок поршней или цилиндров (часто слышен в средней части блока).

Резкий металлический стук "под нагрузкой":

- Детонация: Низкокачественное топливо, перегрев, раннее зажигание (звонкие удары при разгоне).

- Кривошипно-шатунный механизм (КШМ): Износ вкладышей коренных или шатунных подшипников (глуховатый стук, усиливающийся с ростом оборотов).

Глухой стук низкого тона:

- Шатунные подшипники: Проявляется при резком сбросе газа (особенно опасен).

- Поршневые пальцы: Отчетливый стук "на горячую" при изменении оборотов (похож на частый стук молотка).

| Звук | Вероятный источник | Эксплуатационные последствия |

|---|---|---|

| Звонкие щелчки вверху ГБЦ | Клапана, гидрокомпенсаторы | Падение мощности, повышенный расход |

| Глухие удары в средней/нижней зоне блока | Коренные подшипники, шатуны | Риск разрушения КШМ, заклинивание |

| Сухой шелест/жужжание | Натяжитель цепи ГРМ, помпа | Обрыв ремня/цепи, удар клапанов |

Диагностика и устранение: Подтверждение диагноза требует замера давления в цилиндрах, анализа масла на металлическую стружку, УЗД вкладышей. Замена изношенных пар (вкладыши, кольца, клапанные компоненты), регулировка зазоров, промывка гидрокомпенсаторов – типовые меры. При стуках в КШМ часто необходим капитальный ремонт двигателя.

Повышенный расход масла: поиск течей и износа ЦПГ

Повышенный расход масла – критичный симптом, требующий незамедлительной диагностики. Основные причины делятся на внешние утечки через уплотнения и внутренние проблемы, связанные с износом деталей цилиндро-поршневой группы или системой вентиляции картера.

Первичный осмотр начинается с поиска видимых следов масла на внешних поверхностях двигателя. Особое внимание уделяют стыкам прокладок, сальникам коленвала и распредвалов, масляному фильтру и датчикам. Для точной локализации используют очистку узлов от загрязнений с последующим контролем появления свежих подтёков.

Методы диагностики и решения

При отсутствии внешних течей переходят к проверке внутренних причин:

- Замер компрессии и анализ вытекания: низкая компрессия в одном/нескольких цилиндрах с одновременным падением давления при добавлении масла в свечное отверстие указывает на износ ЦПГ.

- Осмотр свечей зажигания: маслянистый нагар на электродах подтверждает попадание смазки в камеру сгорания.

- Диагностика системы PCV: заклинивший клапан вентиляции картера провоцирует избыточное давление, выдавливающее масло через сальники и кольца.

Для точной оценки состояния ЦПГ применяют эндоскопию цилиндров через свечные отверстия. Характерные признаки износа:

| Дефект | Визуальные признаки | Решение |

| Закоксовка колец | Тёмные полосы на стенках цилиндров, залегшие кольца | Раскоксовка или замена колец |

| Износ гильз/поршней | Задиры, эллипсность цилиндров, повреждения юбок поршней | Расточка/гильзовка блока, замена поршневой группы |

| Деформация маслосъёмных колпачков | Масляный нагар на впускных клапанах | Замена колпачков |

При выявлении утечек через прокладки или сальники производят замену изношенных уплотнений с тщательной очисткой посадочных мест. Если диагностирован износ ЦПГ, выполняют капитальный ремонт двигателя с заменой колец, вкладышей, шлифовкой коленвала и расточкой цилиндров.

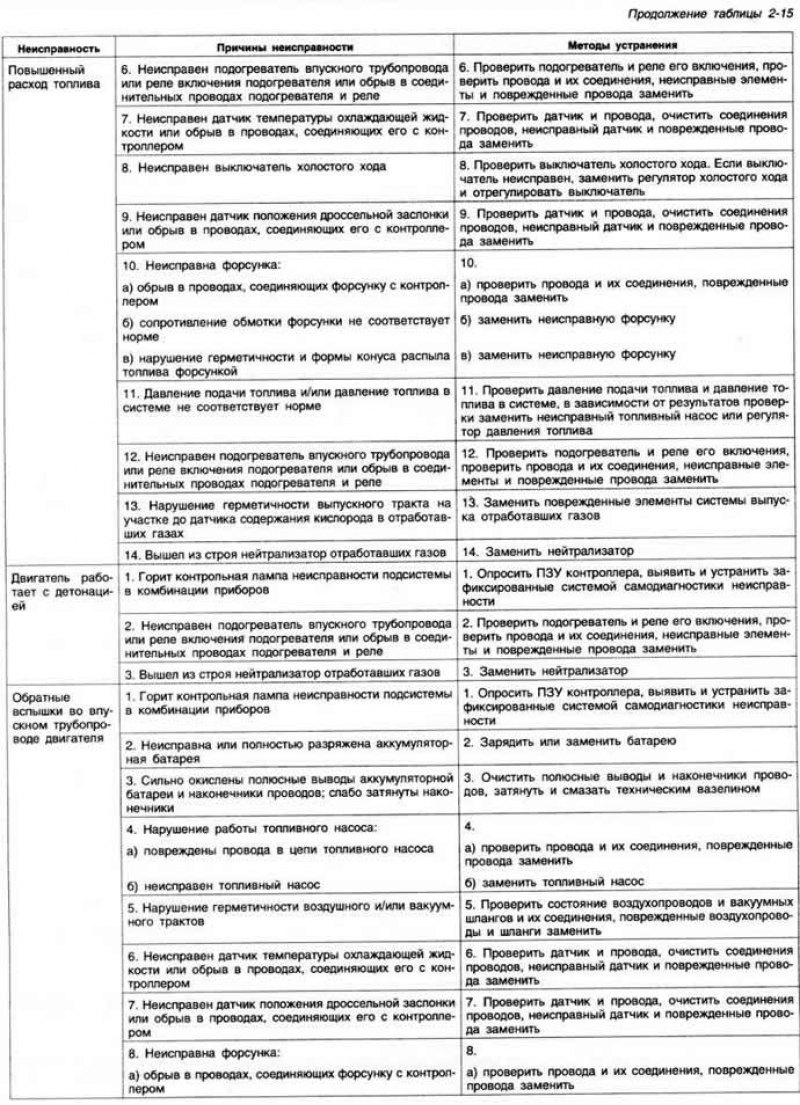

Черный дым из выхлопа: регулировка топливной системы

Появление черного дыма сигнализирует о переобогащении топливовоздушной смеси. Топливо сгорает не полностью, образуется сажа, выбрасываемая вместе с выхлопными газами. Основные причины связаны с неисправностями или некорректной работой элементов топливоподачи и системы управления двигателем.

Игнорирование проблемы ведет к повышенному расходу горючего, ускоренному износу цилиндропоршневой группы, закоксовыванию колец, загрязнению масла и каталитического нейтрализатора. Требуется оперативная диагностика и регулировка топливной системы для восстановления оптимального соотношения компонентов смеси.

Основные причины и методы регулировки/устранения

Выявление источника проблемы требует последовательной проверки ключевых узлов:

- Датчики системы управления двигателем (ЭСУД):

- Датчик массового расхода воздуха (ДМРВ) - загрязнение или неисправность искажает данные о поступающем воздухе. Проверка мультиметром или сканером, замена при отклонениях.

- Датчик кислорода (лямбда-зонд) - неверные показания нарушают обратную связь по составу смеси. Диагностика сканером, анализ графика напряжения, замена при медленном отклике или выходе за диапазон.

- Датчик температуры охлаждающей жидкости (ДТОЖ) - некорректные значения (например, указывающие на холодный двигатель) заставляют ЭБУ обогащать смесь. Проверка сопротивления при разных температурах, замена.

- Топливные форсунки:

- Загрязнение или износ приводят к увеличению пропускной способности и плохому распылу ("литью"). Необходима проверка на стенде: оценка производительности, формы факела, герметичности запорного клапана. Требуется промывка (ультразвуковая или химическая) или замена.

- Система подачи воздуха:

- Забитый воздушный фильтр ограничивает поступление воздуха. Визуальный осмотр, замена при сильном загрязнении.

- Недопустимые подсосы воздуха после ДМРВ (трещины патрубков, прокладок впускного коллектора) не учитываются ЭБУ, что ведет к обогащению. Поиск подсосов дымогенератором или визуально.

- Топливный насос и регулятор давления:

- Чрезмерно высокое давление в рампе (из-за неисправного регулятора или "уставшего" насоса, пытающегося компенсировать потери) увеличивает подачу форсунками. Замер давления манометром, сравнение с нормативами производителя, замена регулятора или насоса.

- Электронный блок управления (ЭБУ):

- Сбои программного обеспечения, неверные калибровки (например, после неудачного чип-тюнинга). Требуется перепрошивка ("перезаливка") штатного ПО у квалифицированного специалиста.

Порядок диагностики и регулировочных работ

- Считывание ошибок: Подключение диагностического сканера к OBD-II разъему для выявления кодов неисправностей (P0172 - богатая смесь, P0100-P0103 - ДМРВ, P0130-P0134 - лямбда-зонд и др.).

- Анализ параметров в реальном времени: Просмотр показаний ДМРВ, лямбда-зонда(ов), ДТОЖ, давления топлива (если датчик есть), краткосрочных и долгосрочных коррекций топливоподачи (STFT/LTFT). Положительные коррекции (+10% и более) указывают на обогащение.

- Визуальный осмотр и базовые проверки:

- Состояние воздушного фильтра.

- Целостность воздушных патрубков и впускного коллектора.

- Наличие следов топлива, запаха бензина.

- Цвет нагара на свечах зажигания (черный сажистый нагар - признак богатой смеси).

- Замер давления топлива: Подключение манометра в разрыв топливной магистрали для проверки соответствия давления спецификациям на холостом ходу и под нагрузкой.

- Проверка форсунок: Оценка производительности, герметичности и качества распыла на специализированном стенде.

- Проверка датчиков: Тестирование сопротивления/напряжения ДМРВ, ДТОЖ, лямбда-зонда согласно руководству по ремонту.

- Регулировка/устранение: Выполнение необходимых действий на основе выявленных неисправностей: замена датчиков, фильтров, промывка/замена форсунок, устранение подсосов воздуха, замена регулятора давления, перепрошивка ЭБУ.

- Контрольный запуск и проверка: После устранения неисправностей - запуск двигателя, проверка цвета выхлопа, повторное сканирование на наличие ошибок и анализ показаний коррекций топливоподачи (должны стремиться к 0% ±5%).

Белый дым выхлопных газов: диагностика попадания антифриза

Появление густого белого дыма с характерным сладковатым запахом и устойчивым паром (даже после прогрева двигателя) сигнализирует о попадании охлаждающей жидкости (антифриза) в цилиндры. Это критическая неисправность, требующая немедленного устранения, так как приводит к ускоренному износу деталей, эмульсии в масле и риску гидроудара.

Антифриз проникает в камеры сгорания через нарушенную герметичность между системами охлаждения и цилиндров. Основная задача диагностики – точно определить точку протечки. Игнорирование проблемы вызывает коррозию поршней, колец, катализатора и резко снижает смазочные свойства масла.

Источники проникновения антифриза и методы диагностики

Типичные причины и способы их выявления:

- Пробитая прокладка ГБЦ:

- Проверка: Тест на утечку (специальный химический состав меняет цвет при контакте с выхлопными газами от антифриза).

- Осмотр свечей зажигания: чистый электрод (как после мойки) на проблемном цилиндре.

- Трещина в головке блока цилиндров (ГБЦ) или блоке цилиндров:

- Проверка: Опрессовка системы охлаждения под давлением (выявление падения давления без внешних подтеков).

- Анализ: Микротрещины часто проявляются только при рабочей температуре.

- Деформация плоскости ГБЦ:

- Проверка: Замер прилегающей поверхности головки блока с помощью поверочной линейки и щупа.

Дополнительные признаки для подтверждения:

| Симптом | Что проверять |

|---|---|

| Быстрое снижение уровня антифриза в расширительном бачке | Контроль уровня на холодном двигателе каждые 50-100 км |

| Масляная эмульсия на щупе или крышке маслозаливной горловины | Визуальный осмотр масла (светло-коричневая пена) |

| Пузырьки газа в расширительном бачке при работе двигателя | Открыть крышку бачка на работающем моторе (запрещено на горячем двигателе!) |

Порядок устранения неисправности

- Остановить эксплуатацию двигателя во избежание усугубления поломки.

- Демонтировать ГБЦ для дефектовки:

- Проверить плоскостность привалочной поверхности.

- Осмотреть прокладку на пробои между каналами.

- Выполнить магнитно-порошковую дефектоскопию или опрессовку ГБЦ под давлением для выявления трещин.

- Заменить или восстановить дефектные компоненты:

- Обязательная замена прокладки ГБЦ на новую.

- Шлифовка плоскости головки при отклонениях (в пределах ремонтного размера).

- Сварка/замена ГБЦ или блока цилиндров при трещинах.

- Сменить моторное масло и фильтр (антифриз вызывает окисление масла).

- Промыть систему охлаждения для удаления остатков масляной эмульсии.

- Повторно провести тест на утечки после сборки перед запуском.

Качественный ремонт требует строгого соблюдения моментов затяжки болтов ГБЦ (по схеме производителя) и применения герметиков только в разрешенных местах. Пренебрежение этими правилами ведет к повторной протечке.

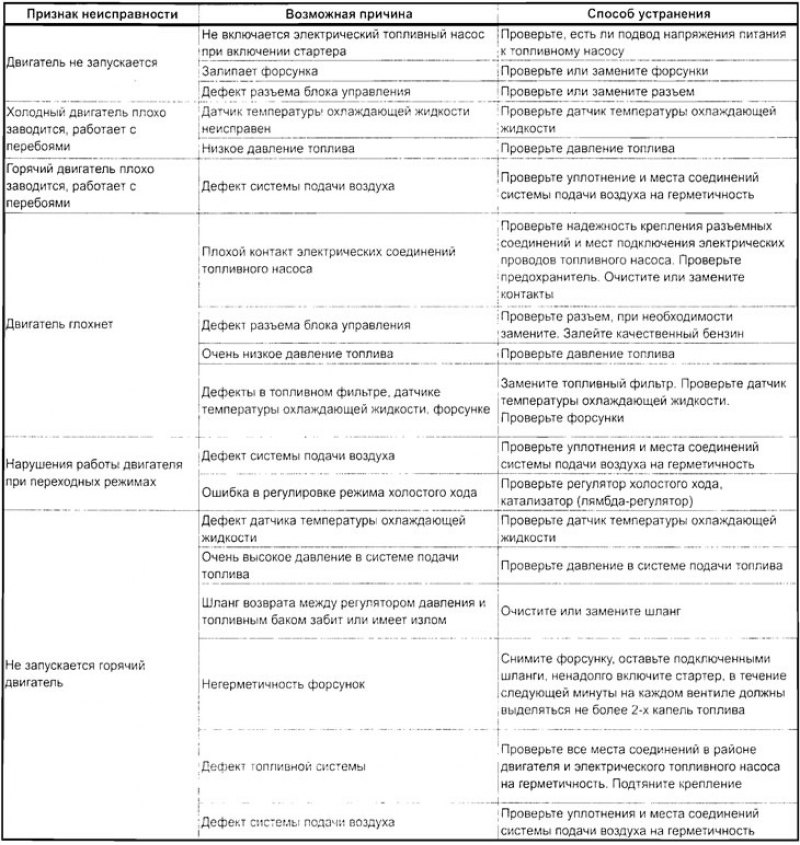

Слабая тяга двигателя: проверка топливного насоса

Низкое давление топлива – частая причина потери мощности. Топливный насос должен обеспечивать стабильную подачу горючего под определённым давлением, указанным в технических характеристиках двигателя. При его отказе или снижении производительности смесь становится обеднённой, что приводит к провалам при разгоне, троению и невозможности развить максимальные обороты.

Проверку начинают с измерения давления в топливной рампе. Для этого используют манометр, подключаемый через специальный штуцер (при его наличии). Запустите двигатель и сравните показания с нормой для вашей модели авто. Если давление ниже спецификации или нестабильно – проблема в насосе, регуляторе давления или засорённом топливном фильтре.

Методы диагностики насоса

- Проверка давления на холостом ходу: Зафиксируйте значение манометра при работающем двигателе.

- Тест под нагрузкой: Резко нажмите педаль газа – давление должно кратковременно повыситься на 0.3-0.7 бар.

- Проверка остаточного давления: Заглушите мотор. Падение давления ниже 0.5 бар за 5-10 минут указывает на негерметичность системы (обратный клапан насоса, регулятор или форсунки).

Дополнительные признаки неисправности: Громкий гул из топливного бака при включении зажигания, трудный запуск «на горячую», плавающие обороты на холостом ходу. Убедитесь, что топливный фильтр заменён в соответствии с регламентом – его засорение имитирует поломку насоса.

| Симптом | Возможная причина | Действие |

|---|---|---|

| Давление ниже нормы на всех режимах | Износ насоса, забитый фильтр, неисправный регулятор | Заменить фильтр, перепроверить давление. При отсутствии улучшений – диагностика насоса |

| Давление падает после остановки двигателя | Негерметичный обратный клапан насоса | Замена топливного насоса |

| Скачки давления при нагрузке | Загрязнённая сетка-фильтр насоса, низкое напряжение питания | Чистка сетки, проверка проводки и реле насоса |

При подтверждении неисправности насоса требуется его замена. Важно: Убедитесь в чистоте топливного бака перед установкой нового элемента – грязь и вода ускорят выход из строя помпы. Параллельно замените топливный фильтр и проверьте целостность проводки питания насоса.

Двигатель глохнет при движении: тестирование датчиков ЭСУД

Внезапная остановка двигателя во время движения часто связана с некорректной работой датчиков Электронной Системы Управления Двигателем (ЭСУД). Эти сенсоры передают критически важные данные для расчета топливно-воздушной смеси и угла зажигания. При их отказе блок управления переходит в аварийный режим или полностью глушит мотор для предотвращения повреждений.

Диагностику начинают со сканирования ошибок через OBD-II разъем, но не все неисправности фиксируются в ЭБУ. Физическая проверка ключевых датчиков обязательна при отсутствии диагностических кодов или их неоднозначности. Особое внимание уделяют параметрам в реальном времени при имитации условий, при которых возникает заглохание.

Диагностика критических датчиков

Следующие датчики требуют приоритетной проверки из-за непосредственного влияния на стабильность работы двигателя:

| Датчик | Симптомы при неисправности | Метод тестирования |

|---|---|---|

| Датчик положения коленвала (ДПКВ) | Резкое глушение двигателя, отсутствие запуска, пропуски зажигания | Замер сопротивления и переменного напряжения осциллографом при прокрутке стартером. Проверка зазора (0.5-1.5 мм) и чистоты. |

| Датчик массового расхода воздуха (ДМРВ) | Глохнет при сбросе газа или переключении передач, плавающие обороты | Анализ показаний в реальном времени сканером (кг/час). Отключение разъёма при работающем двигателе (ЭБУ переходит на аварийные таблицы). |

| Датчик положения дроссельной заслонки (ДПДЗ) | Заглохание при плавном разгоне или торможении, рывки | Замер напряжения на сигнальном выводе мультиметром. Плавное открытие заслонки должно давать рост напряжения без скачков. |

| Датчик кислорода (лямбда-зонд) | Неустойчивая работа на холостом ходу, повышенный расход топлива перед отказом | Оценка графика напряжения сканером (должно меняться 0.1-0.9В). Проверка нагревательного элемента (сопротивление 2-14 Ом). |

| Датчик скорости (ДС) | Глохнет при движении на низкой скорости или остановке | Замер импульсов мультиметром в режиме частоты при вращении колеса. Визуальный осмотр проводки. |

При проверке соблюдайте последовательность: сначала исключите обрыв проводки и окисление контактов на разъемах. Используйте эталонные значения сопротивления и напряжения для вашей модели авто. После замены любого датчика выполните адаптацию узла через диагностическое ПО.

Если тестирование не выявило явных дефектов, проблема может заключаться в прерывистом контакте ("плавающая" неисправность). Проведите стресс-тест: аккуратно пошевелите жгуты проводов и легонько постучите по корпусам датчиков при работающем моторе, имитируя вибрацию движения.

Вибрации на разгоне: замена подушек двигателя

Вибрации при разгоне, усиливающиеся с повышением оборотов двигателя, часто указывают на износ опорных подушек. Эти элементы гасят колебания силового агрегата, и при их деформации или разрушении вибрации передаются на кузов, особенно заметно при старте и ускорении. Характерный признак – дребезжание в передней части авто при резком нажатии педали газа.

Для точной диагностики поддомкратьте двигатель на 2-3 см специальным подхватом после осмотра подушек на видимые трещины, расслоение резины или подтеки масла. Проверьте зазоры между ограничительными скобами и кронштейнами – отклонение от нормы (обычно 5-10 мм) подтверждает неисправность. Обратите внимание на неравномерный износ резиновых вставок.

Этапы замены подушек двигателя

- Зафиксируйте автомобиль на подъемнике с ручным тормозом и противооткатными упорами.

- Снимите мешающие элементы: воздушный фильтр, защиту картера, патрубки (при необходимости).

- Установите поддержку двигателя снизу или стяжку сверху для предотвращения провисания.

- Последовательно открутите крепежные болты:

- Демонтируйте старую подушку

- Сравните геометрию новой детали со старой

- Аккуратно установите новую подушку, избегая перекоса. Затягивайте болты крест-накрест с моментом, указанным производителем.

После замены обязательно запустите двигатель и проверьте работу на разных режимах: холостой ход, разгон до 3000 об/мин, резкие перегазовки. Вибрации должны исчезнуть или значительно снизиться. Если проблема сохраняется, проверьте соосность установки или наличие повреждений смежных узлов (приводных валов, ШРУСов).

| Тип подушки | Средний срок службы | Критичные признаки износа |

|---|---|---|

| Передняя гидравлическая | 60-80 тыс. км | Вытекание жидкости, разрыв мембраны |

| Задняя резино-металлическая | 100-120 тыс. км | Отслоение резины от металла, трещины глубже 5 мм |

Хлопки в глушителе: регулировка фаз газораспределения

Хлопки в глушителе при сбросе газа или запуске двигателя часто указывают на нарушение фаз газораспределения. Неправильная синхронизация работы клапанов и поршней приводит к догоранию топливной смеси в выпускном тракте.

Основной причиной является смещение меток ГРМ из-за растяжения цепи, износа зубьев ремня, проскальзывания шестерен или дефекта натяжителей. Реже встречаются ошибки при сборке мотора или неисправность фазовращателей.

Диагностика и регулировка фаз

Порядок проверки:

- Снимите кожух ГРМ и визуально оцените состояние ремня/цепи (трещины, расслоение, следы масла).

- Проверьте совпадение меток:

- На шкиве коленвала с меткой на блоке цилиндров

- На шестернях распредвалов с метками на крышке ГБЦ

- Убедитесь в правильном натяжении цепи/ремя (прогиб не более 5-6 мм при усилии 10 Н).

- Проверьте люфт валов и состояние натяжителей/роликов.

Регулировка:

- Ослабьте натяжитель цепи или фиксатор натяжного ролика ремня.

- Поворачивайте распредвалы согласно сервисной документации до точного совмещения меток.

- Зафиксируйте валы спецфиксатором, обеспечьте правильное натяжение привода.

- Проверните коленвал на 2 оборота и повторно сверьте метки.

| Признак неисправности | Сопутствующие симптомы |

| Смещение на 1 зуб | Потеря мощности, вибрация на холостом ходу |

| Смещение >2 зубьев | Детонация, перегрев, хлопки во впуск |

Важно: При замене ремня ГРМ всегда устанавливайте новые ролики и натяжители. Проверяйте состояние демпфера коленвала и успокоителя цепи – их износ вызывает сбой фаз.

После регулировки выполните тестовую поездку. Если хлопки сохраняются – проверьте датчики положения распредвала (CMP) и коленвала (CKP), герметичность впускного коллектора и корректность работы форсунок.

Светится Check Engine: расшифровка кодов ошибок

Индикатор Check Engine (проверьте двигатель) сигнализирует о неисправностях в системах мотора, выхлопа или топливоподачи. Игнорирование предупреждения может привести к серьезным поломкам и повышенному расходу топлива. Для точной диагностики необходимо считать сохраненные в памяти ЭБУ коды ошибок.

Современные автомобили оснащены стандартизированной системой самодиагностики OBD-II. При обнаружении сбоя датчика или выхода параметра за допустимые пределы генерируется уникальный пятисимвольный код формата P0XXX. Расшифровка этих кодов - первый шаг к локализации проблемы.

Интерпретация кодов ошибок

Структура кода:

- Первый символ: категория неисправности (P - двигатель/трансмиссия, C - шасси, B - кузов, U - электроника)

- Вторая цифра: тип кода (0 - общий стандарт, 1-2 - производитель)

- Третья цифра: подсистема:

- 1/2 - топливная система

- 3 - зажигание

- 4 - вспомогательный контроль

- 5 - холостой ход

- 6 - ЭБУ/цепи

- Последние две цифры: номер конкретной ошибки

Распространенные коды:

| P0171 | Слишком бедная топливная смесь |

| P0300 | Пропуски зажигания в нескольких цилиндрах |

| P0420 | Низкая эффективность катализатора |

| P0442 | Небольшая утечка в системе EVAP |

Важно: один код может указывать на несколько потенциальных причин. Например, P0171 возникает при:

- Негерметичности впускного тракта

- Неисправности ДМРВ/ДАД

- Засорении топливных форсунок

- Слабом давлении топлива

После устранения неполадки код необходимо стереть через диагностический сканер. Если проблема решена - лампа погаснет через 3-5 рабочих циклов двигателя. Повторное появление того же кода требует углубленной проверки смежных систем.

Течь прокладки ГБЦ: признаки и технология замены

Пробитая прокладка головки блока цилиндров провоцирует нарушение герметичности камер сгорания, масляных и охлаждающих каналов. Это критическая неисправность, требующая незамедлительного устранения для предотвращения гидроудара, перегрева или капитального ремонта двигателя.

Характерные признаки включают: белый густой дым из выхлопной трубы с запахом антифриза, эмульсию в масле (светло-коричневая пена на щупе и крышке маслозаливной горловины), падение уровня охлаждающей жидкости без видимых подтеков, пузырьки воздуха в расширительном бачке при работающем двигателе, а также стабильный перегрев мотора даже при исправном термостате и вентиляторах.

Технология замены прокладки ГБЦ

Необходимые материалы: комплект прокладок ГБЦ, герметик (только для определенных участков по инструкции производителя), моторное масло, антифриз, жидкость для очистки привалочных плоскостей.

Инструменты: динамометрический ключ, набор головок, щуп для проверки плоскостности, шпатель, торцевой ключ для болтов ГБЦ.

- Слейте масло и охлаждающую жидкость.

- Демонтируйте навесное оборудование (впускной/выпускной коллекторы, клапанную крышку, ремни ГРМ).

- Отсоедините мешающие патрубки и провода. Маркируйте крепежные элементы для обратной сборки.

- Открутите болты крепления ГБЦ строго по схеме производителя (обычно от центра к краям крест-накрест).

- Снимите головку блока. Очистите привалочные поверхности блока и ГБЦ от старой прокладки и нагара металлическим шпателем без царапин.

- Проверьте плоскостность ГБЦ и блока линейкой с щупом. Допустимое отклонение – не более 0.05 мм.

- Установите новую прокладку ровно по направляющим втулкам без перекосов. Смажьте болты маслом.

- Затяните болты в несколько этапов (обычно 3-4) с указанным моментом и в последовательности, предписанной производителем (часто от центра наружу спиралью).

- Соберите двигатель в обратном порядке. Залейте свежее масло и антифриз.

- Прогрейте мотор, проверьте герметичность соединений и работу систем. Контролируйте уровень масла и антифриза первые 100-200 км пробега.

Важно: Не используйте герметик на уплотняющих поверхностях прокладки (кроме зон, указанных в инструкции). Обязательно замените болты крепления ГБЦ, если они одноразовые (TTY-болты). Пренебрежение моментом и порядком затяжки приведет к короблению головки и повторной течи.

Зависание клапанов: чистка и восстановление работы

Зависание клапанов возникает при образовании плотных отложений на стержне или направляющей втулке, нарушающих свободный ход. Это провоцирует потерю компрессии, пропуски зажигания, стуки и резкое пажение мощности двигателя.

Основные причины – использование низкокачественного топлива и масла, перегрев ГБЦ, износ маслосъемных колпачков, длительный простой автомобиля или естественный износ при большом пробеге без обслуживания.

Процесс чистки и восстановления

Для устранения проблемы потребуется демонтаж ГБЦ и снятие распредвалов. Клапаны аккуратно извлекаются с помощью съемника. Оценка состояния включает:

- Проверку зазора стержня во втулке (люфт > 0.1 мм требует замены втулки)

- Осмотр тарелки и седла на предмет прогара

- Контроль геометрии стержня

Чистка выполняется механически и химически:

- Удаление крупных отложений металлической щеткой

- Замачивание стержней в спецрастворителе (типа Liqui Moly Valve Cleaner) на 2-4 часа

- Финишная обработка ветошью с ацетоном или керосином

- Прочистка масляных каналов во втулках тонкой проволокой

После чистки обязательна притирка клапанов абразивной пастой для восстановления герметичности седла. Используйте последовательно грубую и мелкозернистую пасту, вращая клапан специальной присоской. Признак качественной притирки – сплошная матовая полоса по окружности тарелки.

| Компонент | Критичные дефекты | Решение |

|---|---|---|

| Стержень клапана | Биение > 0.05 мм, глубокие риски | Замена |

| Направляющая втулка | Эллипсность, выработка | Расточка и установка ремонтной втулки |

| Маслосъемный колпачок | Задубение резины, трещины | Обязательная замена |

Сборка включает смазку стержней моторным маслом, установку новых колпачков и проверку тепловых зазоров. После запуска двигателя дайте ему поработать 10-15 минут на 2000 об/мин для приработки поверхностей.

Посторонние шумы в ГРМ: замена роликов и натяжителя

Характерные признаки неисправности проявляются в виде гула, свиста или металлического стука в передней части двигателя. Звуки усиливаются на холостых оборотах и при резком изменении нагрузки. Источником проблем чаще всего становятся изношенные подшипники роликов, ослабление пружины натяжителя или его механическая поломка.

Игнорирование шумов приводит к ускоренному износу цепи/ремня ГРМ, нарушению фаз газораспределения и риску обрыва. Последствия включают деформацию клапанов, повреждение поршневой группы и капитальный ремонт двигателя. Диагностика требует визуального осмотра на предмет люфтов и прослушивания стетоскопом.

Диагностические маркеры износа

- Натяжной ролик: прерывистый гул, усиливающийся при прогреве

- Опорный ролик: постоянный металлический скрежет

- Натяжитель: стук "на холодную", исчезающий после прогрева

| Компонент | Проверка | Критерий замены |

|---|---|---|

| Натяжитель | Ход штока, пружина | Заедание, трещины корпуса |

| Ролики | Осевой люфт, вращение | Шум подшипника, биение |

Алгоритм замены компонентов

- Фиксация коленвала в ВМТ (метки ГРМ)

- Демонтаж защиты ремня/цепи и кожухов

- Ослабление натяжителя и снятие привода ГРМ

- Откручивание крепежных болтов роликов (момент 40-60 Нм)

- Установка новых деталей с очисткой посадочных мест

- Натяжение привода согласно мануалу (индикатор/автонатяжитель)

Обязательная проверка меток после двух оборотов коленвала. Запуск двигателя с контролем уровня шумов. Использование оригинальных комплектующих или аналогов с сертификацией. Совместная замена ремня/цепи, роликов и натяжителя гарантирует долговременную тишину в ГРМ.

Задиры на цилиндрах: методы устранения без разбора ДВС

Задиры на стенках цилиндров – критическая неисправность, возникающая из-за масляного голодания, перегрева, износа или некачественных деталей. Характерные признаки: металлический стук, падение компрессии, сизый выхлоп и повышенный расход масла.

Полноценный ремонт требует расточки блока и замены поршневой группы, но в некоторых случаях возможны временные меры для продления ресурса двигателя без разборки.

Способы восстановления работоспособности

1. Использование восстанавливающих присадок:

- Металлокерамические составы (например, "Супротек", "Хадо"): заполняют микродефекты, уменьшая зазор между кольцами и цилиндром.

- Присадки с дисульфидом молибдена: формируют защитный слой на поверхности, снижая трение.

Важно: Эффективны только при неглубоких задирах. Требуют строгого соблюдения дозировки и замены масла после курса обработки.

2. Замена масла с переходом на более вязкое:

- Применение высоковязкостных масел (например, 10W-50 вместо 5W-30) создает более устойчивую масляную пленку.

- Обязательно использование масел с пакетом противоизносных присадок (стандарт API SN/SP или ACEA C3/A3/B4).

3. Раскоксовка поршневых колец:

- Очистка канавок колец от нагара специальными составами ("Лавр", "Кардинал") может улучшить компрессию.

- Проводится через свечные колодцы или систему впуска.

| Метод | Эффективность | Риски |

|---|---|---|

| Присадки | Низкая/Средняя (зависит от степени повреждения) | Забивание масляных каналов, повреждение катализатора |

| Вязкое масло | Средняя (временное улучшение) | Увеличение нагрузки на насос, возможны проблемы с холодным пуском |

| Раскоксовка | Низкая (если причина в задирах, а не в нагаре) | Промывка сажевого фильтра (у дизелей), разжижение масла |

Ключевые ограничения: Эти методы – паллиатив. Они не устраняют геометрические дефекты цилиндра и не восстанавливают герметичность камеры сгорания на 100%. При глубоких задирах или отслоении материала эффект будет минимальным или кратковременным.

Рекомендации: После применения присадок или перехода на вязкое масло обязательно контролируйте уровень масла, компрессию и шумность работы ДВС. Планируйте капитальный ремонт при первой возможности.

Плавающие обороты после чистки дросселя: адаптация узла

После механической очистки дроссельной заслонки от нагара часто наблюдается нестабильная работа двигателя: обороты самопроизвольно повышаются или "проваливаются" при переключении передач. Это связано со сбоем электронной адаптации узла – блок управления двигателем (ЭБУ) продолжает использовать устаревшие параметры, рассчитанные под загрязнённый дроссель.

Чистая заслонка изменяет пропускную способность воздуха и положение закрытия, из-за чего реальные показатели датчиков расходятся с заложенными в памяти ЭБУ калибровками. Без корректной адаптации система не может точно регулировать холостой ход, что провоцирует плавание оборотов.

Процедура адаптации дроссельного узла

Для устранения проблемы выполните адаптацию одним из методов:

- Автоматическая адаптация (через диагностическое оборудование):

- Подключите сканер OBD-II к диагностическому разъёму автомобиля.

- В меню выберите раздел "Дроссельная заслонка" → "Адаптация" или "Обучение".

- Следуйте инструкциям на экране (обычно требуется прогреть двигатель до 80-90°C и выключить все энергопотребители).

- Самостоятельная адаптация (без сканера):

- Запустите двигатель и дайте ему поработать на холостом ходу 5-10 минут до выхода на рабочую температуру.

- Выключите зажигание на 30 секунд (ЭБУ сохранит текущие параметры).

- Запустите мотор и без нагрузки (нейтральная передача) плавно повысьте обороты до 2500-3000 об/мин, удерживайте 1 минуту.

- Плавно отпустите педаль газа и дайте двигателю стабилизировать холостой ход 2-3 минуты.

Важно! Если процедура не помогает, проверьте:

- Плотность прилегания воздуховода после дросселя.

- Состояние датчика положения дроссельной заслонки (ДПДЗ) и датчика массового расхода воздуха (ДМРВ).

- Отсутствие механических повреждений заслонки или оси при чистке.

Падение мощности на высоких оборотах: проверка катализатора

Падение мощности двигателя, особенно заметное при разгоне и на высоких оборотах, часто связано с засорением или разрушением каталитического нейтрализатора. Эта деталь в выхлопной системе со временем может забиться сажей, продуктами неполного сгорания топлива или расплавленными керамическими элементами, создавая физическое препятствие для свободного выхода выхлопных газов.

Сопротивление в выпускном тракте заставляет двигатель "задыхаться", не позволяя эффективно наполнять цилиндры свежей топливовоздушной смесью на высоких оборотах. Это проявляется как вялый разгон, провалы при резком нажатии педали газа и невозможность достичь максимальных оборотов. Игнорирование проблемы может привести к полному выходу двигателя из строя.

Методы диагностики состояния катализатора

Проверить катализатор на предмет засорения можно несколькими способами:

- Контроль противодавления: Вкрутить манометр (давлениеомер) вместо лямбда-зонда перед катализатором. Запустить двигатель и замерить давление выхлопных газов на холостом ходу и при повышении оборотов (обычно до 2500-3000 об/мин). Превышение допустимых значений (часто более 0,3-0,5 бар на высоких оборотах) указывает на засор.

- Тактильный тест (осторожно!): Прогреть двигатель до рабочей температуры. Кратковременно прикоснуться тыльной стороной ладони к корпусу катализатора. Равномерный нагрев по всей поверхности – норма. Сильный перегрев (до свечения) или холодные участки – признаки неисправности.

- Визуальный осмотр: Демонтировать катализатор (или использовать эндоскоп через отверстие датчика кислорода). Проверить на наличие оплавлений, разрушения керамических сот или плотного закоксовывания.

- Диагностика сканером: Просмотреть параметры работы двигателя. Ошибки типа P0420/P0430 (низкая эффективность катализатора), высокие значения давления во впускном коллекторе на высоких оборотах, а также нестабильные или завышенные показания заднего лямбда-зонда могут косвенно указывать на проблему.

Устранение неисправности:

- При подтверждении засорения или разрушения катализатора единственным надежным решением является его замена на новый оригинальный или качественный аналог.

- Удаление катализатора ("выбивание") без перенастройки ЭБУ – неполноценное решение. Это вызовет ошибки "Check Engine", нарушит работу топливной системы, повысит токсичность выхлопа и может привести к повреждению резонатора/глушителя.

- После замены катализатора обязательно выполните адаптацию параметров двигателя с помощью диагностического оборудования.

Профилактика: Регулярное ТО с заменой масла и воздушного фильтра, использование качественного топлива и своевременное устранение неисправностей системы зажигания и топливоподачи (чтобы предотвратить попадание несгоревшего бензина в катализатор) значительно продлят срок его службы.

Щелчки при запуске мотора: диагностика реле и соленоидов

Щелчки при повороте ключа зажигания указывают на проблемы в цепи стартера. Звук издает реле стартера или соленоид, которые не могут подать полный ток на электродвигатель стартера. Это происходит из-за недостаточного напряжения или внутренних неисправностей компонентов.

Диагностику начинают с проверки аккумулятора и электрических соединений. Важно определить, связана ли проблема с источником питания или элементами цепи стартера. Щелчки означают срабатывание реле/соленоида без передачи рабочего тока на стартер.

Порядок диагностики

- Проверка аккумулятора:

- Измерьте напряжение на клеммах (норма: 12.5-12.7 В)

- При значении ниже 11.5 В зарядите АКБ или замените

- Тестирование реле стартера:

- Найдите реле в монтажном блоке (сверьтесь с руководством)

- Замените на заведомо исправное или прозвоните мультиметром

- Проверьте сопротивление обмотки (50-100 Ом)

- Диагностика соленоида:

- Подайте 12 В напрямую на управляющий контакт

- Отсутствие щелчка – замена соленоида

- Щелчок есть, но стартер не крутит – проверьте силовые контакты

| Симптом | Возможная причина | Действия |

|---|---|---|

| Одиночный щелчок | Залипание контактов соленоида | Зачистка контактов или замена соленоида |

| Многократные щелчки | Разряженный АКБ, плохая масса | Зарядка АКБ, зачистка клемм |

| Щелчки после прогрева | Деформация деталей соленоида | Замена втягивающего реле |

Важно: При проверке соленоида убедитесь в надежности контакта "массы" стартера с кузовом. Ослабление крепления вызывает аналогичные симптомы. Для точной диагностики используйте нагрузочную вилку для АКБ и мультиметр.

Бензиновый запах в салоне: поиск негерметичности в топливопроводах

Появление стойкого запаха бензина в салоне автомобиля требует немедленного внимания, так как указывает на потенциально опасную утечку топлива. Чаще всего источником проблемы служит нарушение герметичности топливных магистралей, соединений или элементов системы подачи горючего.

Игнорирование симптома может привести к возгоранию или отравлению парами топлива. Поиск неисправности начинают с визуального осмотра доступных участков топливной системы при холодном двигателе и хорошем освещении, уделяя особое внимание местам соединений и изгибам трубок.

Пошаговая диагностика утечки

Для точного определения места разгерметизации выполните следующие действия:

- Осмотрите топливный фильтр: проверьте корпус и места подключения шлангов на наличие трещин, следов топлива или потемнений.

- Проверьте топливные форсунки: убедитесь в отсутствии подтеканий вокруг уплотнительных колец и мест посадки в рампу.

- Исследуйте топливную рампу: ищите коррозию, механические повреждения или мокрые пятна на стыках.

- Обследуйте все топливопроводы:

- Гибкие шланги – на расслоение, трещины, потерю эластичности.

- Металлические трубки – на коррозию, вмятины, следы капель.

- Проверьте соединения бака: осмотрите заливную горловину, дренажные трубки и точки крепления магистралей к баку.

Важно! Для усиления давления в системе перед проверкой можно кратковременно включить зажигание (без запуска двигателя) – это поможет выявить слабые места. Используйте зеркало и фонарик для осмотра скрытых участков.

| Тип повреждения | Внешние признаки | Решение |

| Треснувший шланг | Разрывы материала, вздутия, мокрые потёки | Замена шланга целиком |

| Износ уплотнителя форсунки | Потемнение вокруг посадочного места, запах у двигателя | Замена колец форсунок |

| Коррозия металлической трубки | Ржавые пятна, кристаллические отложения, капли топлива | Замена повреждённого участка |

| Неплотная затяжка хомута | Мокрый след по окружности соединения | Подтяжка или замена хомута |

После устранения негерметичности запустите двигатель и повторно проверьте отремонтированный участок под нагрузкой. Убедитесь в полном исчезновении запаха в салоне во время движения и на стоянке.

Темный налет на электродах свечей: коррекция топливовоздушной смеси

Темный бархатистый налет (сажа) на электродах и изоляторе свечи сигнализирует о переобогащенной топливовоздушной смеси. Избыток топлива или недостаток кислорода приводит к неполному сгоранию, в результате чего углеродистые частицы оседают на деталях свечи. Игнорирование проблемы вызывает падение мощности, рост расхода топлива и токсичности выхлопа.

Для устранения дефекта требуется комплексная диагностика топливной и воздушной систем. Необходимо проверить компоненты, влияющие на баланс смеси, и исключить вторичные факторы, такие как низкая компрессия или неисправности зажигания, которые могут имитировать симптомы богатой смеси.

Диагностика и коррекция причин переобогащения смеси

Воздушная система: Убедитесь в отсутствии ограничений подачи воздуха:

- Загрязненный воздушный фильтр (замените)

- Заедание дроссельной заслонки (очистите механизм)

- Негерметичность датчика массового расхода воздуха (ДМРВ) или регулятора холостого хода (проверьте уплотнения)

Топливная система: Исключите избыточное поступление топлива:

- Проверьте давление в топливной рампе (сравните с нормой производителя)

- Протестируйте форсунки на:

- Зависание в открытом состоянии (ультразвуковая очистка/замена)

- Повышенную производительность (проверка на стенде)

- Осмотрите регулятор давления топлива (утечка в вакуумную магистраль)

Датчики и ЭБУ: Проанализируйте корректность данных для расчета смеси:

| Датчик | Последствия неисправности | Метод проверки |

|---|---|---|

| Кислородный (λ-зонд) | Ложные показания о бедной смеси | Диагностика сканером, замер напряжения |

| Датчик температуры ОЖ | Некорректный прогрев двигателя | Сравнение показаний с реальной температурой |

| ДПДЗ | Ошибки в определении нагрузки | Проверка графика открытия сканером |

Дополнительные факторы: Убедитесь в исправности системы вентиляции картера (загрязненный клапан PCV увеличивает содержание углеводородов) и катализатора (при разрушении может создавать противодавление). После устранения неполадок выполните сброс адаптаций ЭБУ для применения новых корректировок смеси.

Мотор дергается при разгоне: тестирование катушек зажигания

Рывки при наборе скорости часто указывают на проблемы с искрообразованием, особенно в условиях повышенной нагрузки. Катушки зажигания, преобразующие низковольтный ток в высоковольтный для свечей, могут давать сбои из-за трещин в корпусе, перегрева или износа внутренних элементов. Проверка их работоспособности – первый шаг в поиске причины дерганий.

Для точной диагностики потребуется мультиметр и доступ к катушкам. Процедура включает визуальный осмотр на предмет повреждений и замер сопротивления обмоток. Отклонения от нормы или различия в показателях между цилиндрами сигнализируют о неисправности. Дополнительно используют метод подмены – поочередную замену катушек на заведомо исправную для наблюдения за изменениями в работе двигателя.

Порядок тестирования катушек

- Визуальный осмотр:

- Снимите катушки и проверьте корпуса на трещины, следы пробоя (темные дорожки или нагара).

- Осмотрите контакты и колодки проводов на окисление или деформацию.

- Измерение сопротивления (мультиметром):

- Переключите прибор в режим Ω (Омы).

- Замерьте сопротивление первичной обмотки между контактами низкого напряжения (номинал: 0.3–2.0 Ом).

- Замерьте сопротивление вторичной обмотки между контактом низкого напряжения и высоковольтным выводом (номинал: 6–15 кОм).

- Сравнение результатов:

- Показатели должны соответствовать спецификации производителя.

- Значения на всех катушках обязаны быть примерно одинаковыми (разница >15% – признак проблемы).

- Тест подменой:

- Последовательно меняйте местами катушки между цилиндрами.

- Запустите двигатель и проверьте, переместилась ли ошибка (пропуски зажигания) на другой цилиндр.

Интерпретация результатов

| Признак неисправности | Возможная причина |

|---|---|

| Бесконечное сопротивление (обрыв) | Разрыв обмотки, внутренний обрыв провода |

| Нулевое сопротивление (КЗ) | Межвитковое замыкание, повреждение изоляции |

| Сильные отклонения от номинала | Деградация обмоток, перегрев |

| Пробой на корпус (при тесте "на искру") | Трещина в изоляторе, угольная дорожка |

Обнаружение неисправной катушки требует ее замены. Устанавливайте только оригинальные или рекомендованные производителем аналоги – некачественные компоненты быстро выходят из строя. После замены сбросьте ошибки ЭБУ сканером и проведите тестовую поездку для проверки устранения дерганий.

Заклинило термостат: симптомы и экстренные меры

Термостат, заклинивший в закрытом положении, блокирует циркуляцию охлаждающей жидкости через радиатор. Это приводит к быстрому перегреву двигателя даже при движении на малых оборотах или в холодную погоду. Жидкость застаивается в рубашке охлаждения мотора, не получая охлаждения от основного радиатора.

Если термостат заклинил в открытом состоянии, двигатель, наоборот, не может выйти на рабочую температуру. Мотор долго прогревается, печка подает холодный воздух, а расход топлива увеличивается из-за постоянного обогащения смеси. Особенно заметна проблема зимой или при коротких поездках.

Ключевые симптомы

- Перегрев двигателя (стрелка температуры в красной зоне, пар из-под капота) при заклинивании закрытым.

- Длительный прогрев и температура ниже нормы (40-70°C) при заклинивании открытым.

- Холодный воздух из печки при прогретом двигателе.

- Разница температур патрубков радиатора: верхний горячий, нижний холодный (при закрытом термостате).

- Повышенный расход топлива и ошибки по обогащению смеси (P0172).

Экстренные действия при перегреве

- Немедленно остановиться, заглушить двигатель и открыть капот.

- Не открывать крышку расширительного бачка до остывания мотора (риск ожога паром!).

- После остывания (20-40 минут) аккуратно долить охлаждающую жидкость при необходимости.

- Снять клемму с датчика вентилятора радиатора для принудительного запуска.

- Двигаться к СТО/гаражу на низкой скорости (макс. 50 км/ч), контролируя температуру. Остановиться при повторном перегреве.

| Состояние термостата | Риски для двигателя | Срочность ремонта |

|---|---|---|

| Заклинил закрытым | Деформация ГБЦ, прогар прокладки, разрушение поршней | Немедленная остановка |

| Заклинил открытым | Ускоренный износ ЦПГ, коррозия, закоксовывание | Замена в течение 1-2 дней |

Важно: Экстренное удаление термостата на дороге оправдано только при заклинивании закрытым и отсутствии запчастей. Двигайтесь к месту ремонта без термостата на низких оборотах, избегая нагрузки. Обязательно замените термостат и промойте систему охлаждения в течение 48 часов.

Шипение под капотом: обнаружение проколов в вакуумных шлангах

Характерное шипение в моторном отсеке – явный признак разгерметизации вакуумной системы. Этот звук возникает из-за подсоса воздуха через трещины, надрывы или отсоединённые шланги, что нарушает оптимальное соотношение топливно-воздушной смеси. Игнорирование проблемы приводит к плавающим оборотам двигателя, повышенному расходу топлива и ошибкам по датчику массового расхода воздуха (ДМРВ).

Для локализации утечки потребуется визуальный осмотр и метод последовательного исключения. Особое внимание уделите участкам возле хомутов, изгибам шлангов и местам контакта с горячими элементами двигателя. Повреждения часто малозаметны, поэтому шипение служит главным ориентиром при поиске.

Методы поиска и устранения неисправности

Эффективные способы обнаружения проколов:

- Мыльный раствор: нанесите на подозрительные участки шлангов при работающем двигателе. Появление пузырей укажет на место утечки.

- Поэтапное пережатие шлангов: временно зажимайте пластиковые хомуты (не металлические!) на разных участках системы. Исчезновение шипения при пережатии определит проблемную ветку.

- Проверка дымогенератором: профессиональный метод, где подаваемый в систему дым визуализирует даже микротрещины.

Алгоритм ремонта:

- Очистите повреждённый участок шланга от грязи.

- Обрежьте деформированную область (если позволяет длина) или замените шланг целиком.

- Наденьте шланг на штуцер до упора и затяните новый хомут.

- Запустите двигатель для проверки отсутствия шипения.

Важно: Не используйте изоленту или герметики для ремонта – это временная мера, нарушающая гибкость шланга. При замене применяйте термостойкие изделия, соответствующие спецификациям производителя.

| Симптомы сопутствующие утечке | Последствия игнорирования |

|---|---|

| Провалы при разгоне, жесткая работа педали тормоза | Прогорание клапана EGR, выход из строя датчика кислорода |

| Горит «Check Engine», ошибки P0171/P0174 | Загрязнение дроссельной заслонки, калильное зажигание |

Капли масла на двигателе: замена сальников и прокладок

Обнаружение масляных подтёков на двигателе указывает на нарушение герметичности уплотнительных элементов. Чаще всего причина кроется в износе сальников коленчатого или распределительного валов, прокладки клапанной крышки, поддона картера или масляного фильтра. Игнорирование проблемы ведёт к падению уровня смазки, перегреву деталей и риску заклинивания силового агрегата.

Для точной диагностики очистите загрязнённые участки растворителем, запустите мотор и наблюдайте за появлением свежих капель. Используйте фонарь для осмотра труднодоступных зон: задней части двигателя (сальник коленвала), ГБЦ (прокладка клапанной крышки), стыков поддона. Обращайте внимание на масляный туман на деталях подвески или защите картера – это косвенный признак разбрызгивания смазки под давлением.

Типовые места утечек и методы ремонта

| Элемент | Симптомы | Способ устранения |

|---|---|---|

| Сальник коленвала | Масло у шкива/маховика, следы на защите картера | Снятие приводного ремня/сцепления, демонтаж шкива, выпрессовка старого и установка нового сальника |

| Прокладка клапанной крышки | Потёки по бокам ГБЦ, масло на свечах зажигания | Затяжка болтов крепления (при слабых подтёках), замена прокладки с очисткой посадочных плоскостей |

| Прокладка поддона картера | Масляная плёнка на стыке поддона, капли в нижней части двигателя | Демонтаж поддона, удаление остатков старой прокладки, установка новой с герметиком |

| Сальник распредвала | Подтёки у привода ГРМ, масло на кожухе ремня/цепи | Разборка узла ГРМ, аккуратная замена сальника без повреждения вала |

Ключевые этапы замены:

- Слейте масло из картера для доступа к нижним узлам

- Обеспечьте чистоту рабочей зоны – песчинки повреждают новые уплотнения

- Используйте специализированные съёмники для сальников во избежание деформации посадочных мест

- Нанесите тонкий слой масла на кромку нового сальника перед запрессовкой

- При установке прокладок поддона/крышки удаляйте остатки старого герметика шпателем без царапин

Важно: После ремонта запустите двигатель и проверьте отсутствие утечек при разных оборотах. Контролируйте уровень масла первые 100-200 км пробега. Используйте только оригинальные или рекомендованные производителем уплотнители – некачественные аналоги быстро теряют эластичность.

Свист на холодную: регулировка приводных ремней

Характерный свист при запуске холодного двигателя чаще всего указывает на проскальзывание приводных ремней. Этот звук возникает из-за снижения сцепления между ремнем и шкивами при низких температурах, когда резина теряет эластичность, а натяжитель не обеспечивает достаточное давление. Игнорирование проблемы приводит к ускоренному износу ремня, перегреву навесного оборудования и риску обрыва.

Проверка начинается с визуального осмотра: ищите трещины, расслоения, глянцевый блеск на боковинах (признак износа) и следы масляных пятен. Попутно оцените состояние шкивов – задиры или коррозия ухудшают сцепление. Для точной диагностики натяжения потребуется специальный инструмент (тензиометр), но предварительную оценку можно сделать вручную.

Метод проверки и регулировки натяжения

Порядок действий для ремня генератора (типовая V-образная или поликлиновая конструкция):

- Зафиксируйте самый длинный участок ремня между шкивами пальцами.

- С усилием надавите большим пальцем посередине этого участка.

- Замерьте величину прогиба:

- Норма для V-образного: 5-7 мм на каждые 100 мм длины участка.

- Норма для поликлинового (ручейкового): 2-3 мм на 100 мм длины.

Регулировка выполняется так:

| Тип натяжителя | Действия |

|---|---|

| Болт регулировочный | Ослабьте крепежную гайку генератора. Поворачивайте регулировочный болт ключом, контролируя прогиб. Затяните гайку после достижения нормы. |

| Натяжитель автоматический | Проверьте ход натяжного ролика. Изношенный или заклинивший механизм подлежит замене. Ручная подтяжка не требуется. |

Критически важно: После регулировки запустите двигатель и дайте ему поработать 2-3 минуты. Повторно проверьте натяжение – новый ремень может немного "приработаться". Если свист сохраняется даже при корректном натяжении, причина может крыться в:

- Попадании технических жидкостей (масло, антифриз) на ремень или шкивы.

- Износе подшипника натяжного/обводного ролика (проявляется гулом или люфтом).

- Несоосности шкивов из-за деформации кронштейна.

Перерасход топлива: калибровка датчика массового расхода воздуха

Датчик массового расхода воздуха (ДМРВ) напрямую влияет на формирование топливовоздушной смеси. При его некорректной работе блок управления двигателем получает ошибочные данные о количестве поступающего воздуха, что ведет к избыточному впрыску топлива и повышенному расходу.

Симптомы неисправности ДМРВ включают резкое увеличение аппетита двигателя (особенно на холостом ходу), рывки при разгоне, нестабильные обороты и ошибки типа P0100-P0104. Перед калибровкой исключите подсос неучтенного воздуха через трещины в патрубках или прокладках.

Этапы калибровки ДМРВ

Подготовка:

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Отключите дополнительные потребители энергии (кондиционер, фары)

- Обеспечьте стабильное напряжение бортовой сети (не менее 13.5В)

Методы калибровки:

- Адаптация через диагностический сканер:

- Сброс адаптаций в разделе "Электроника двигателя"

- Ручная корректировка коэффициентов по данным производителя

- Самообучение ЭБУ:

- Снятие клеммы АКБ на 15 минут для сброса памяти

- Последовательность холостого хода (5 мин) → равномерного движения (10 км) → резких ускорений

Контроль результата:

| Параметр | Нормальное значение | Признак ошибки |

| Напряжение ДМРВ (холостой ход) | 0.99-1.01V | Скачки >0.05V |

| Краткосрочная коррекция топлива | ±5% | Постоянное отклонение >10% |

Если после калибровки сохраняется перерасход, проверьте сопротивление дорожек датчика (1-5 кОм), загрязнение платиновой нити или термистора. При механических повреждениях или износе чувствительного элемента требуется замена ДМРВ.

Горящий индикатор давления масла: экстренная диагностика системы смазки

При активации индикатора давления масла немедленно остановите двигатель. Продолжение движения может вызвать катастрофический износ деталей из-за масляного голодания, вплоть до заклинивания коленвала.

После остановки проверьте уровень масла щупом при заглушенном моторе. Если уровень ниже минимальной отметки, осмотрите подкапотное пространство и место стоянки на наличие масляных подтёков. Доливка масла – временная мера, но не решение проблемы.

Ключевые причины и методы проверки

Основные факторы, провоцирующие срабатывание индикатора:

- Критически низкий уровень масла – проверка щупом, поиск утечек через сальники, прокладки или трещины в поддоне

- Неисправность датчика давления – диагностика мультиметром (сопротивление 0.2-0.9 Ом), замена на заведомо исправный

- Забитый масляный фильтр – замена с проверкой состояния фильтрующего элемента

- Поломка масляного насоса – измерение давления механическим манометром (норма: 0.35-0.6 МПа на холостом ходу)

- Загрязнение масляных каналов – визуальный осмотр при разборке, оценка состояния масла

Последовательность диагностики:

- Замер давления масла через штатное отверстие датчика механическим манометром

- Анализ масла на наличие металлической стружки, топливного запаха или коксования

- Проверка редукционного клапана насоса на заклинивание

- Контроль износа вкладышей коленвала (требует частичной разборки)

| Симптом при проверке | Вероятная причина | Действия |

|---|---|---|

| Давление в норме | Неисправность датчика/проводки | Замена датчика, ремонт цепи |

| Давление ниже нормы на всех оборотах | Износ насоса или подшипников | Замена насоса, капремонт ДВС |

| Давление падает на холостом ходу | Забитый фильтр, низкая вязкость масла | Замена масла и фильтра |

Внимание: Запуск двигателя для проверки давления допустим только после устранения критически низкого уровня масла. При подтверждении механических неисправностей транспортировка автомобиля осуществляется буксировкой или эвакуатором.

Список источников

При подготовке материалов по диагностике и ремонту силовых агрегатов использовались авторитетные технические пособия и профильные издания. Ниже приведены ключевые источники информации по проблематике двигателей внутреннего сгорания.

Следующая литература содержит детальные алгоритмы поиска неисправностей, спецификации параметров и методики восстановления работоспособности ДВС. Актуальные редакции нормативной документации включены для проверки соответствия ремонтных операций.

Техническая литература и стандарты

- Руководства по ремонту автопроизводителей (Volkswagen, Toyota, GAZ Group)

- Учебник "Устройство и техническое обслуживание транспортных средств" под ред. Пузанкова А.Г.

- Практическое пособие "Диагностика бензиновых двигателей" Савосина С.Ю.

- Сборник "Типовые неисправности автомобилей и способы их устранения" Зеленин С.Ф.

- ГОСТ Р 53633-2009 "Двигатели внутреннего сгорания. Требования к техническому состоянию"

- Профессиональный журнал "Автосервис: практика и технологии"

- Технические бюллетени SAE (Society of Automotive Engineers)