Неразрезной мост автомобиля - работа, плюсы и минусы

Статья обновлена: 28.02.2026

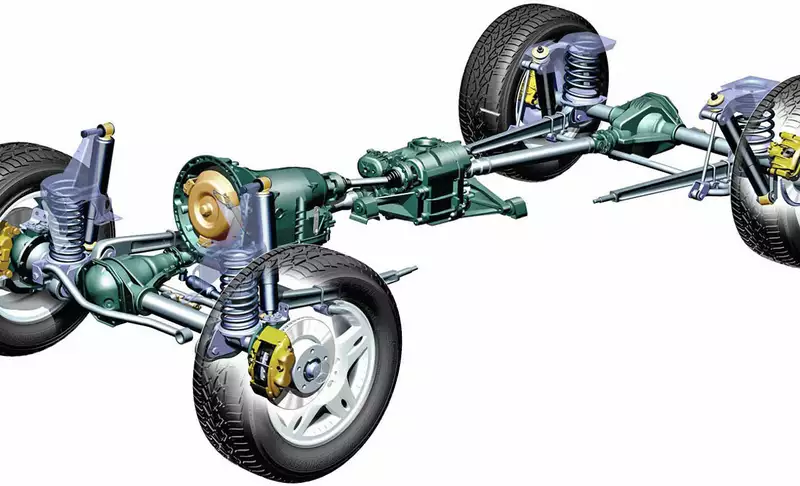

Неразрезной мост – классический тип подвески, где колеса одной оси жестко соединены единой балкой. Эта проверенная временем конструкция десятилетиями доминировала в автомобилестроении благодаря простоте и надежности.

Принцип работы, ключевые преимущества в прочности и грузоподъемности, а также существенные недостатки, влияющие на комфорт и управляемость, определяют актуальность этой схемы в современных условиях.

Принцип работы подвески с жесткой балкой

Жесткая балка (неразрезной мост) представляет собой цельную металлическую ось, соединяющую колеса одной оси. Оба колеса жестко зафиксированы на балке, что исключает их независимое перемещение. Балка крепится к кузову или раме автомобиля через упругие элементы – рессоры или пружины, которые воспринимают вертикальные нагрузки.

При наезде одного колеса на неровность, балка передает усилие на противоположное колесо, вызывая его смещение. Амортизаторы, установленные параллельно упругим элементам, гасят колебания. Для контроля продольных и поперечных перемещений моста используются дополнительные элементы: реактивные штанги (тяги Панара), продольные рычаги или рессоры, выполняющие роль направляющих устройств.

Ключевые аспекты кинематики

Геометрия подвески обеспечивает постоянный контакт колес с дорогой, но при прохождении поворотов возникает крен кузова. Из-за жесткой связи колес изменения углов развала и схождения минимальны, однако при значительном ходе подвески возможен наклон всей балки, влияющий на устойчивость.

| Силовое воздействие | Элемент подвески | Функция |

|---|---|---|

| Вертикальные нагрузки | Рессоры/пружины | Поглощение ударов и поддержание клиренса |

| Колебания | Амортизаторы | Демпфирование колебаний кузова |

| Продольные силы | Реактивные тяги/рессоры | Контроль продольного смещения моста |

| Поперечные силы | Тяга Панара | Стабилизация моста в горизонтальной плоскости |

Передача крутящего момента на колёса

В неразрезном мосту крутящий момент от дифференциала передаётся на ведущие колёса через полуоси, жёстко закреплённые в корпусе моста. Главная передача, состоящая из конических или гипоидных шестерён, преобразует момент и направляет его на дифференциал, который распределяет усилие между полуосями. Полуоси напрямую соединяют дифференциал со ступицами колёс, обеспечивая синхронное вращение.

Жёсткая конструкция балки исключает независимое перемещение колёс, поэтому передача момента происходит без изменения геометрии привода. Полуоси работают в условиях постоянной ориентации углов, что упрощает конструкцию. Дифференциал компенсирует разницу в скорости вращения колёс при поворотах, предотвращая пробуксовку.

Принцип работы трансмиссии

Силовая цепь включает:

- Карданный вал → Главная передача

- Дифференциал → Полуоси

- Ступицы → Колёса

| Элемент | Функция |

|---|---|

| Главная передача | Увеличивает крутящий момент и меняет плоскость вращения |

| Дифференциал | Распределяет момент между полуосями |

| Полуоси | Передают усилие к ступицам колёс |

Преимущества:

- Высокая прочность конструкции при ударных нагрузках

- Защита механизмов внутри балки от внешних повреждений

- Стабильность характеристик развесовки автомобиля

Недостатки:

- Увеличенная неподрессоренная масса ухудшает плавность хода

- Вибрации от одного колеса передаются на противоположное

- Ограниченная геометрическая проходимость из-за жёсткой связи колёс

Влияние конструкции неразрезного моста на развесовку автомобиля

Неразрезной мост представляет собой единую жёсткую балку, связывающую колёса одной оси. Его значительная масса (до 10% общей массы авто) концентрируется в задней/передней части рамы или кузова. Это смещает центр тяжести транспортного средства в сторону оси с неразрезной конструкцией, напрямую влияя на распределение нагрузки между осями.

При установке на заднюю ось мост увеличивает долю массы на задние колёса (пример: 40/60 вместо 50/50). Геометрия крепления – расположение рессор, реактивных штанг и точек фиксации – дополнительно корректирует развесовку. Высокий центр тяжести самой балки также повышает общий центр масс автомобиля, что критично для устойчивости.

Ключевые аспекты влияния

- Дисбаланс по осям: Усиление нагрузки на мостовую ось снижает сцепление управляемых колёс при переднем расположении моста

- Динамическая стабильность: Жёсткая связь колёс сохраняет геометрию оси при нагрузках, но передаёт вибрации от одного колеса другому

- Компенсация перегрузок: При буксировке или перевозке грузов неразрезная конструкция обеспечивает предсказуемое перераспределение веса

| Фактор влияния | Эффект на развесовку |

|---|---|

| Масса моста | Увеличивает долю массы на ось (+15-20%) |

| Крепление к раме | Жёсткие точки фиксации ограничивают смещение центра тяжести при кренах |

| Расположение | Задний мост улучшает сцепление ведущих колёс, передний – снижает управляемость |

Недостатки для развесовки: Ухудшение адаптации к неровностям – при вывешивании одного колеса масса оси перераспределяется на опорное колесо, создавая локальную перегрузку. Это ограничивает оптимизацию развесовки в динамических режимах по сравнению с независимой подвеской.

Преимущества: Простота контроля весовых параметров при проектировании за счёт стабильной массы и геометрии балки. Предсказуемое поведение при статических нагрузках (буксировка, грузы) без изменения клиренса и углов установки колёс.

Распределение нагрузок между колёсами

В неразрезном мосту оба колеса жёстко связаны единой балкой, что создаёт принципиально иной механизм распределения нагрузок по сравнению с независимыми подвесками. Вертикальные усилия от неровностей дороги, действующие на одно колесо, неизбежно передаются через балку на противоположное колесо. Это происходит из-за отсутствия кинематической развязки между колёсными ступицами.

Жёсткая конструкция моста вынуждает колёса сохранять строго параллельное положение друг к другу при любых условиях. Когда одно колесо наезжает на препятствие и приподнимается, балка проворачивается вокруг своей продольной оси, одновременно придавливая противоположное колесо к дорожному покрытию. Данный процесс автоматически перераспределяет весовую нагрузку между колёсами в зависимости от угла крена кузова и профиля дорожной поверхности.

Особенности и последствия распределения нагрузок

Ключевые характеристики:

- Статическая нагрузка распределяется равномерно при движении по прямой на ровной поверхности

- Динамические нагрузки при кренах или наезде на препятствия вызывают обратную корреляцию: подъём одного колеса увеличивает давление на противоположное

- Силы сцепления с дорогой взаимозависимы – снижение контакта одного колеса ухудшает тягу обоих

Сравнение влияния на управляемость:

| Условие движения | Распределение нагрузок | Последствия |

|---|---|---|

| Прямолинейное (ровная дорога) | Равномерное | Стабильная курсовая устойчивость |

| Повороты | Асимметричное (внешнее колесо разгружается) | Склонность к сносу передней оси, потеря сцепления |

| Колейность/перекосы | Крайне неравномерное | Рысканье, вырывание руля, вибрации |

Преимущества такого распределения:

- Предсказуемое поведение моста при больших статических нагрузках

- Сохранение клиренса при полной загрузке автомобиля

- Минимальные изменения развала/схождения при деформациях

Недостатки распределения:

- Резкое снижение управляемости на скоростных поворотах из-за разгрузки внешнего колеса

- Ухудшение контакта с дорогой при движении по диагональным неровностям

- Передача вибраций и ударов между колёсами, снижающая комфорт

- Невозможность точной индивидуальной настройки подвески

Связь жёсткой балки и колёсных редукторов

Жёсткая балка неразрезного моста служит единой несущей конструкцией, к которой напрямую крепятся колёсные редукторы. Оба редуктора интегрированы в общую ось балки, образуя монолитную систему. Крутящий момент от дифференциала передаётся через полуоси непосредственно на шестерни редукторов, расположенных внутри балки у каждого колеса.

Такая компоновка обеспечивает синхронизацию работы редукторов благодаря их жёсткой фиксации относительно балки. Конструкция исключает независимое перемещение узлов, поскольку все элементы связаны общей несущей структурой. Нагрузки от редукторов (крутящие моменты, ударные воздействия) воспринимаются корпусом балки и распределяются по всей её длине.

Особенности взаимодействия

![]()

| Преимущества связи | Недостатки связи |

|---|---|

|

|

Жёсткое соединение требует точной соосности редукторов при производстве. Любое отклонение в геометрии балки вызывает неравномерный износ шестерён и увеличение механических потерь. Передача крутильных колебаний между редукторами снижает плавность хода, но повышает надёжность в экстремальных условиях эксплуатации.

Особенности работы подвески на неровностях

При движении по неровностям колеса автомобиля с неразрезным мостом вынуждены синхронно реагировать на препятствия. Если одно колесо наезжает на кочку, вся балка моста приподнимается, одновременно воздействуя на второе колесо оси. Это вызывает вынужденный подъем кузова над обоими колесами даже при проезде одиночной неровности под одним колесом.

Жесткая связь колес через балку ограничивает их независимое перемещение в вертикальной плоскости. При наезде на выступ или яму под левым колесом правое вынужденно повторять его траекторию с небольшой задержкой, что провоцирует поперечные колебания моста. Силы, возникающие в местах крепления рессор или реактивных тяг, передаются напрямую на раму или кузов.

Ключевые эффекты при проезде препятствий

- Раскачивание кузова – синхронное перемещение колес генерирует боковую качку

- Снижение контакта с дорогой – при переезде диагональных неровностей одно колесо теряет сцепление

- Увеличение кренов – в поворотах на ухабистой дороге крен усиливается из-за жесткой связи колес

| Тип неровности | Воздействие на подвеску | Последствия |

|---|---|---|

| Одиночная кочка (под одним колесом) | Принудительный подъем всей оси | Рывок кузова, ударные нагрузки на крепления |

| Диагональная яма | Перекос моста, разгрузка одного колеса | Потеря тяги, риск пробуксовки |

| «Гребенка» (частые неровности) | Резонансные колебания балки | Вибрация руля, снижение управляемости |

Важно: Жесткость балки компенсируется исключительно упругостью шин и деформацией элементов рессорной подвески, что ограничивает плавность хода. На асфальтовых дорогах с мелкими неровностями это проявляется как повышенная тряска.

Обеспечение параллельности колёс в движении

Жёсткая конструкция неразрезного моста гарантирует постоянную параллельность колёсной пары относительно продольной оси автомобиля. Крепление колёс к единой балке исключает возможность независимого изменения их ориентации, что обеспечивает стабильность углов установки (развала и схождения) при любых условиях движения. Это достигается за счёт отсутствия шарниров в системе крепления ступиц к мосту.

При прямолинейном движении по ровному покрытию такая конструкция демонстрирует высокую устойчивость траектории. Однако изменение пространственного положения моста при кренах кузова или наезде на препятствие вызывает синхронный наклон обоих колёс относительно дорожного полотна. Механическая связь исключает возможность адаптации каждого колеса к индивидуальным неровностям, что является ключевым ограничением динамики.

Особенности поддержания геометрии

Преимущества:

- Абсолютная синхронность положения колёс благодаря монолитной конструкции

- Отсутствие необходимости регулировки развала-схождения в процессе эксплуатации

- Повышенная стабильность прямолинейного движения при больших нагрузках

Недостатки:

- Неконтролируемое изменение угла развала обоих колёс при дифференциальном ходе подвески

- Снижение пятна контакта шин с дорогой в поворотах из-за наклона моста

- Увеличение бокового увода при проезде диагональных неровностей

Сравнение грузоподъёмности с независимой подвеской

Неразрезной мост демонстрирует существенное преимущество в грузоподъёмности по сравнению с независимой подвеской, особенно в условиях экстремальных нагрузок. Конструкция с жёсткой балкой эффективно распределяет вес груза между колёсами одной оси, минимизируя риск локальной перегрузки компонентов. Это обеспечивает высокую стабильность моста при транспортировке тяжёлых предметов или буксировке прицепов, где независимая подвеска может потребовать дополнительных усилителей.

Независимая подвеска, напротив, имеет структурные ограничения по максимальной нагрузке на колесо из-за сложной кинематики рычагов и амортизаторов. При равной общей грузоподъёмности автомобиля неразрезной мост позволяет концентрировать больший вес непосредственно на оси без риска деформации элементов подвески. Однако это преимущество нивелируется в легковых автомобилях, где приоритетом являются комфорт и управляемость, а не предельная грузоподъёмность.

Ключевые отличия

- Распределение нагрузки: Неразрезной мост равномерно передаёт вес на оба колеса через балку, тогда как в независимой подвеске каждое колесо воспринимает нагрузку отдельно через собственные рычаги.

- Предельные нагрузки: Грузоподъёмность оси с неразрезным мостом на 15-40% выше при аналогичной массе конструкции благодаря отсутствию уязвимых шарниров.

- Эксплуатационные последствия: Перегруз независимой подвески приводит к ускоренному износу шаровых опор и сайлентблоков, в то время как неразрезной мост страдает преимущественно усталостью металла балки.

| Параметр | Неразрезной мост | Независимая подвеска |

|---|---|---|

| Макс. нагрузка на ось | До 3.5 тонн (серийные авто) | До 2.2 тонн (премиум-сегмент) |

| Влияние перегруза | Прогиб балки, трещины в креплениях | Деформация рычагов, разрушение подшипников |

| Адаптация к нагрузке | Листовая рессора/усиленные пружины | Пневмобаллоны (опционально) |

Критический недостаток неразрезного моста проявляется при движении с неполной загрузкой: жёсткая балка не адаптируется к изменению веса, что снижает устойчивость на высоких скоростях. В независимой подвеске демпфирующие элементы активнее компенсируют колебания массы, сохраняя контакт колёс с дорогой при переменной загрузке.

Защита картера моста от повреждений

Картер неразрезного моста, будучи наиболее выступающим и уязвимым элементом под днищем автомобиля, особенно в условиях бездорожья или плохих дорог, подвержен высокому риску механических повреждений. Удары о камни, бордюры, глубокие колеи, пни или зацепы о неровности могут привести к его деформации, пробою и утечке трансмиссионного масла, что чревато выходом всего моста из строя и дорогостоящим ремонтом.

Для предотвращения таких повреждений широко применяются специальные защитные элементы, монтируемые непосредственно под картером моста. Их основная задача – принимать на себя удар и распределять его энергию, не допуская контакта твердого препятствия с корпусом картера, сохраняя его целостность и герметичность.

Конструкция и материалы защитных элементов

Наиболее распространены следующие типы защиты:

- Стальные щиты (защитные плиты): Изготавливаются из листовой стали толщиной обычно 3-6 мм. Обладают высокой прочностью и стойкостью к ударным нагрузкам. Могут быть сплошными или перфорированными (для снижения веса и улучшения охлаждения). Крепятся болтами к кронштейнам на балке моста или к лонжеронам кузова/рамы.

- Алюминиевые защиты: Производятся из сплавов алюминия (часто 5-й или 6-й серии). Значительно легче стальных аналогов при сравнимой прочности, не подвержены коррозии. Требуют более тщательного проектирования из-за меньшей пластичности.

- Композитные материалы (полимеры, армированные стекловолокном, карбон): Используются реже из-за высокой стоимости. Главное преимущество – малый вес. Хорошо поглощают энергию удара, но могут треснуть при сильном точечном воздействии.

Ключевые аспекты применения защиты:

- Крепление: Должно быть надежным, с использованием усиленных кронштейнов и качественных болтов. Вибрации и постоянные нагрузки могут ослабить крепеж.

- Зазоры: Между защитой и картером должен оставаться технологический зазор (обычно 10-30 мм). Это предотвращает передачу вибраций и позволяет устанавливать защиту на деформированный щит без контакта с картером.

- Люки обслуживания: Качественные защиты имеют съемные люки или спроектированы так, чтобы не мешать доступу к сливной и заливной пробкам картера для замены масла.

- Охлаждение: Сплошные щиты могут ухудшать охлаждение картера. Перфорация или специальные каналы помогают решить эту проблему.

Преимущества установки защиты картера:

- Значительное повышение проходимости и снижение риска серьезного повреждения моста на бездорожье.

- Защита от деформации картера при наезде на препятствия или в глубоких колеях.

- Предотвращение утечки трансмиссионного масла и последующего заклинивания моста.

- Защита от коррозии картера (особенно актуально при эксплуатации зимой с реагентами).

Недостатки и ограничения:

- Увеличение массы автомобиля (особенно для стальных защит), что незначительно влияет на расход топлива и динамику.

- Снижение клиренса (дорожного просвета) на величину толщины защиты и креплений.

- Потенциальное ухудшение охлаждения картера моста (устраняется перфорацией).

- Риск возникновения вибраций или гула при неправильной установке или деформации щита.

- Стоимость качественной защиты и ее установки.

- Необходимость снятия защиты для серьезного ремонта моста.

| Материал защиты | Ключевое преимущество | Основной недостаток |

|---|---|---|

| Сталь | Высокая прочность и ремонтопригодность, низкая стоимость | Большой вес, подверженность коррозии |

| Алюминий | Малый вес, коррозионная стойкость | Высокая стоимость, меньшая пластичность при ударе |

| Композит | Очень малый вес, хорошее поглощение удара | Очень высокая стоимость, риск растрескивания |

Важно понимать: Защита картера моста – это именно защита от повреждений, а не абсолютная гарантия. При экстремально сильных ударах или неправильной установке деформироваться может сама защита или ее крепления, а в худшем случае удар может передаться на балку моста или элементы подвески. Однако для подавляющего большинства ситуаций на бездорожье и разбитых дорогах она является крайне важным и эффективным элементом.

Проблемы с неподрессоренными массами

Значительная масса неразрезного моста как единого элемента напрямую относится к неподрессоренным массам. Это создает инерционное сопротивление при вертикальных перемещениях колес. Чем выше масса, тем больше энергии требуется для её ускорения вверх при наезде на неровность и замедления вниз при сбросе нагрузки.

Большая неподрессоренная масса ухудшает контакт колес с дорожным полотном. При проезде серии препятствий или неровностей массивный мост дольше сохраняет колебательное движение после первоначального удара. Это снижает время постоянного сцепления шин с поверхностью, особенно на высоких скоростях или разбитых покрытиях.

Основные негативные последствия

Ключевые проблемы, вызванные высокой неподрессоренной массой неразрезного моста:

- Ухудшение плавности хода: Жесткие удары от неровностей сильнее передаются на кузов, снижая комфорт пассажиров.

- Снижение курсовой устойчивости: При разгоне/торможении на неровностях возможны рысканье задней оси и потеря точности траектории.

- Повышенный износ шин: Периодическая потеря контакта с дорогой (демпфирование отбоя) ведет к неравномерному истиранию протектора.

- Ограничение эффективности подвески: Требуются более жесткие амортизаторы для гашения колебаний массивного узла, что дополнительно ухудшает комфорт.

Сравнение влияния масс

| Тип моста | Неподрессоренная масса | Стабильность колеса |

| Неразрезной | Высокая (вся балка) | Снижена на неровностях |

| Независимая подвеска | Низкая (рычаги, ступица) | Высокая |

Указанные недостатки особенно критичны для легковых автомобилей, где приоритетны комфорт и управляемость. В грузовом транспорте и внедорожниках высокая нагрузочная способность неразрезного моста часто компенсирует эти минусы.

Ограничения для скоростного маневрирования

Жёсткая связь колёс одной оси неразрезным мостом ограничивает независимую адаптацию к неровностям дорожного покрытия. При прохождении поворотов на высокой скорости внешнее колесо, нагруженное центробежной силой, вынуждено сохранять параллельность с внутренним, теряя оптимальный контакт с поверхностью.

Это вызывает динамическую разгрузку внутреннего колеса, провоцируя потерю сцепления и сокращение пятна контакта шин. Снижение управляемости усугубляется при резких манёврах на дорогах с поперечным уклоном или локальными препятствиями.

Ключевые ограничения конструкции

- Увеличенный крен кузова из-за отсутствия независимой кинематики подвески

- Снижение точности рулевого управления при экстренных перестроениях

- Риск потери контакта внутреннего колеса с дорогой в крутых виражах

| Фактор | Последствие |

|---|---|

| Жёсткая балка моста | Вынужденный наклон колёс при крене кузова |

| Совместное движение колёс | Снижение сцепления на смешанном покрытии |

Влияние на комфорт водителя и пассажиров

Жёсткая конструкция неразрезного моста синхронизирует положение обоих колёс оси, что обеспечивает предсказуемую курсовую устойчивость на ровных покрытиях. Отсутствие сложных шарниров и сайлент-блоков минимизирует люфты и упругие деформации подвески, снижая риск появления посторонних скрипов и вибраций в салоне при равномерной нагрузке.

При движении по неровностям жёсткая связь колёс вызывает взаимное влияние: удар, приходящийся на одно колесо, передаётся через балку на противоположное. Это приводит к ощутимой раскачке кузова в поперечной плоскости и повышенным вибрациям на руле и сиденьях, особенно при диагональном наезде на препятствия (например, левое переднее и правое заднее колесо одновременно).

Ключевые аспекты комфорта

- Плавность хода на асфальте: Приемлема на ровных трассах, но резко ухудшается на "гребёнке" или колейности из-за отсутствия независимого хода колёс.

- Вибрации: Низкочастотные колебания от покрытий средней жёсткости (брусчатка, щебень) передаются на кузов интенсивнее, чем в независимых подвесках.

- Шумоизоляция: Металлическая балка выступает как резонатор, усиливая гул от покрышек и дорожного полотна, особенно в задней части салона.

| Фактор | Влияние на комфорт | Причина |

|---|---|---|

| Поперечная жёсткость | + Стабильность на виражах | Отсутствие кренов из-за деформации рычагов |

| Независимость колёс | - Тряска на неровностях | Кинематическая связь правого/левого колеса |

| Масса неподрессоренных частей | - Вибрации на скорости | Большой вес моста увеличивает инерцию ударов |

- Преимущество: Меньше "плавающих" микроколебаний руля на идеальном асфальте за счёт жёсткой геометрии.

- Недостаток: Длительное "дрожание" сидений после проезда лежачих полицейских из-за инерции массивной балки.

- Итог: Компромисс в пользу долговечности в ущерб плавности, критичный для задних рядов сидений на внедорожниках и коммерческом транспорте.

Сложности технического обслуживания элементов

Неразрезной мост требует трудоёмких процедур при обслуживании подшипников ступиц и регулировке зацепления главной передачи. Для замены сальников полуосей или ремонта дифференциала необходима полная разборка моста, что сопряжено с демонтажем колёс, тормозных механизмов и снятием картера редуктора. Любые работы с кривошипно-шатунным механизмом или шарнирами приводных валов требуют специализированного прессового оборудования и точных измерительных инструментов.

Доступ к элементам конструкции часто ограничен из-за массивной балки, особенно в моделях с интегрированными кронштейнами рессор или пневмоподушками. Проверка состояния моста на предмет трещин или коррозии требует тщательной мойки и визуального контроля труднодоступных зон в местах крепления реактивных тяг. Отдельной проблемой выступает герметизация разъёмов после обслуживания – некачественная установка прокладок ведёт к утечкам масла и ускоренному износу шестерён.

Ключевые узлы повышенной сложности обслуживания

- Ступичные подшипники: Требуют точной регулировки предварительного натяга с помощью динамометра

- Сальники полуосей: Замена без снятия балки возможна лишь на некоторых моделях

- Редуктор главной передачи: Регулировка зазоров в зубчатом зацеплении нуждается в эталонных калибрах

| Элемент | Сложность процедуры | Риски при ошибке |

| Шарниры равных угловых скоростей | Демонтаж полуоси, прессование | Разрушение шлицевого соединения |

| Посадочные места рессор | Требуют гидравлического съёмника | Деформация балки при неаккуратном демонтаже |

| Втулки реактивных тяг | Выпрессовка с усилием до 20 тонн | Перекос геометрии подвески |

Особую сложность представляет диагностика деформации балки – для выявления отклонений требуется стенд с лазерным позиционированием. Сравнивая с независимой подвеской, где большинство узлов обслуживаются по отдельности, ремонт неразрезного моста почти всегда означает полную деактивацию ходовой части автомобиля на 6-12 часов.

Повышенный износ шин и его причины

Неразрезной мост жёстко связывает колёса одной оси, лишая их независимого хода при наезде на неровности. При прохождении кочки одним колесом, второе вынужденно наклоняется или приподнимается, вызывая проскальзывание по дорожному покрытию. Это постоянное боковое скольжение шин при движении по реальным дорогам – основной фактор их ускоренного износа.

Конструкция неразрезного моста не позволяет обеспечить оптимальный угол установки колес (развал-схождение) во всех условиях движения. При изменении нагрузки (загрузка автомобиля, прохождение поворотов) геометрия подвески меняется, приводя к отклонению углов установки от нормы. Это вызывает неравномерный износ протектора – чаще всего по краям или центру беговой дорожки.

Основные причины ускоренного износа

- Вынужденное боковое скольжение: Жёсткая связь колёс провоцирует сдвиг протектора относительно дороги при работе подвески.

- Динамическое нарушение развала-схождения: Изменение углов установки колес при кренах кузова и изменении нагрузки.

- Повышенные ударные нагрузки: Удар, воспринятый одним колесом, напрямую передается через балку на второе колесо оси.

- Неравномерная нагрузка: Сложность поддержания идеального контакта обоих шин с дорогой на неровностях.

| Тип износа | Вероятная причина (связь с неразрезным мостом) |

|---|---|

| Пилообразный износ ("ёлочка") | Интенсивное боковое скольжение шины при работе подвески |

| Односторонний износ плечевой зоны | Стабильное отклонение углов развала/схождения от нормы |

| Центральный или краевой износ протектора | Сильное изменение углов установки при загрузке/разгрузке моста |

Применение в внедорожниках и коммерческом транспорте

Внедорожники с неразрезным мостом ценятся за исключительную прочность и надёжность в экстремальных условиях. Конструкция обеспечивает постоянный дорожный просвет и стабильность геометрии подвески при преодолении препятствий, что критично на бездорожье. Повышенная нагрузочная способность моста позволяет оснащать автомобили усиленными компонентами для тяжёлых эксплуатационных задач.

В коммерческом транспорте (грузовики, автобусы, фургоны) неразрезной мост доминирует благодаря способности выдерживать высокие постоянные нагрузки и простоте обслуживания. Жёсткая балка эффективно распределяет массу груза, минимизируя риски деформации. Технологическая неприхотливость снижает эксплуатационные расходы, что особенно важно для коммерческого парка.

Ключевые преимущества для внедорожников

- Высокая артикуляция подвески – колёса сохраняют контакт с грунтом на сложном рельефе

- Защищённость узлов: дифференциал и приводы расположены выше оси колёс

- Упрощённый монтаж локеров и блокировок дифференциала

Особенности в коммерческой технике

- Совместимость с пневмоподвеской для регулировки клиренса

- Возможность установки дублёров (спаренных колёс) на заднюю ось

- Упрощённая балансировка при неравномерной загрузке

| Параметр | Внедорожники | Коммерческий транспорт |

|---|---|---|

| Типовая нагрузка на ось | До 2.5 тонн | 3-10 тонн |

| Главный недостаток | Ухудшение управляемости | Увеличение неподрессоренных масс |

| Тип блокировки | Принудительная (электрическая/пневматическая) | Самоблокирующиеся дифференциалы |

Ограничения: В современных внедорожниках неразрезной мост чаще применяется только на задней оси из-за жёстких требований к управляемости. В коммерческих фургонах малого класса наблюдается переход на независимую подвеску для повышения комфорта.

Перспективы замены на многорычажные системы

Несмотря на простоту и надежность неразрезных мостов, автопроизводители активно исследуют варианты их замены многорычажными подвесками даже для внедорожников и коммерческого транспорта. Основной драйвер – растущие требования к управляемости, комфорту и топливной экономичности. Многорычажные схемы позволяют независимо настраивать кинематику колес, минимизируя "подруливание" на неровностях и улучшая стабильность на высоких скоростях.

Ключевым технологическим вызовом остается обеспечение прочности и долговечности многорычажной конструкции при сохранении приемлемой стоимости, особенно для тяжелых условий эксплуатации. Развитие композитных материалов и точных систем компьютерного расчета (CAE) постепенно решает эту проблему. Например, использование кованых алюминиевых рычагов и интегрированных подрамников уже демонстрирует потенциал для снижения массы без ущерба жесткости.

Основные направления развития

- Адаптивные решения: Внедрение электронно-управляемых амортизаторов и пневмоэлементов, компенсирующих ограничения многорычажной схемы в экстремальном бездорожье.

- Гибридные системы: Комбинации с активными стабилизаторами или векторными приводами для имитации блокировки дифференциала.

- Модульность: Унификация узлов для кроссоверов и пикапов с целью снижения производственных издержек.

| Критерий | Неразрезной мост | Перспективная многорычажная система |

|---|---|---|

| Грузоподъемность | Высокая | Средняя (улучшается за счет спецсплавов) |

| Управляемость на асфальте | Ограниченная | Превосходная |

| Стоимость производства | Низкая | Высокая (тенденция к снижению) |

Прогресс в области активной безопасности (ESC, адаптивный круиз-контроль) также ускоряет переход: многорычажные подвески точнее интегрируются с этими системами благодаря предсказуемой реакции колес. Хотя для спецтехники и тяжелых грузовиков неразрезные мосты сохранят позиции, в сегментах SUV и коммерческого транспорта до 3,5 т их доля будет сокращаться в пользу адаптивных многорычажных решений с 2025-2030 гг.

Список источников

При подготовке материалов о неразрезных мостах автомобилей использовались специализированные технические издания и ресурсы, посвящённые устройству транспортных средств.

Ниже приведён перечень ключевых источников, содержащих информацию о конструкции, функциональных особенностях, достоинствах и ограничениях данной подвески.

Литература и технические ресурсы

- Учебники по конструкции автомобилей (отечественные и зарубежные авторы, разделы о подвесках)

- Научные статьи в журналах "Автомобильная промышленность", "За рулём" (технический анализ)

- Производители автокомпонентов: технические каталоги и описания мостов

- Материалы автоинженерных форумов (обсуждения практики применения)

- Справочники по ремонту грузового транспорта и внедорожников

- Лекционные курсы вузов: разделы "Ходовая часть автомобиля"

- Нормативная документация ГОСТ (термины и определения)