Несущий кузов - конструкция и характеристики

Статья обновлена: 28.02.2026

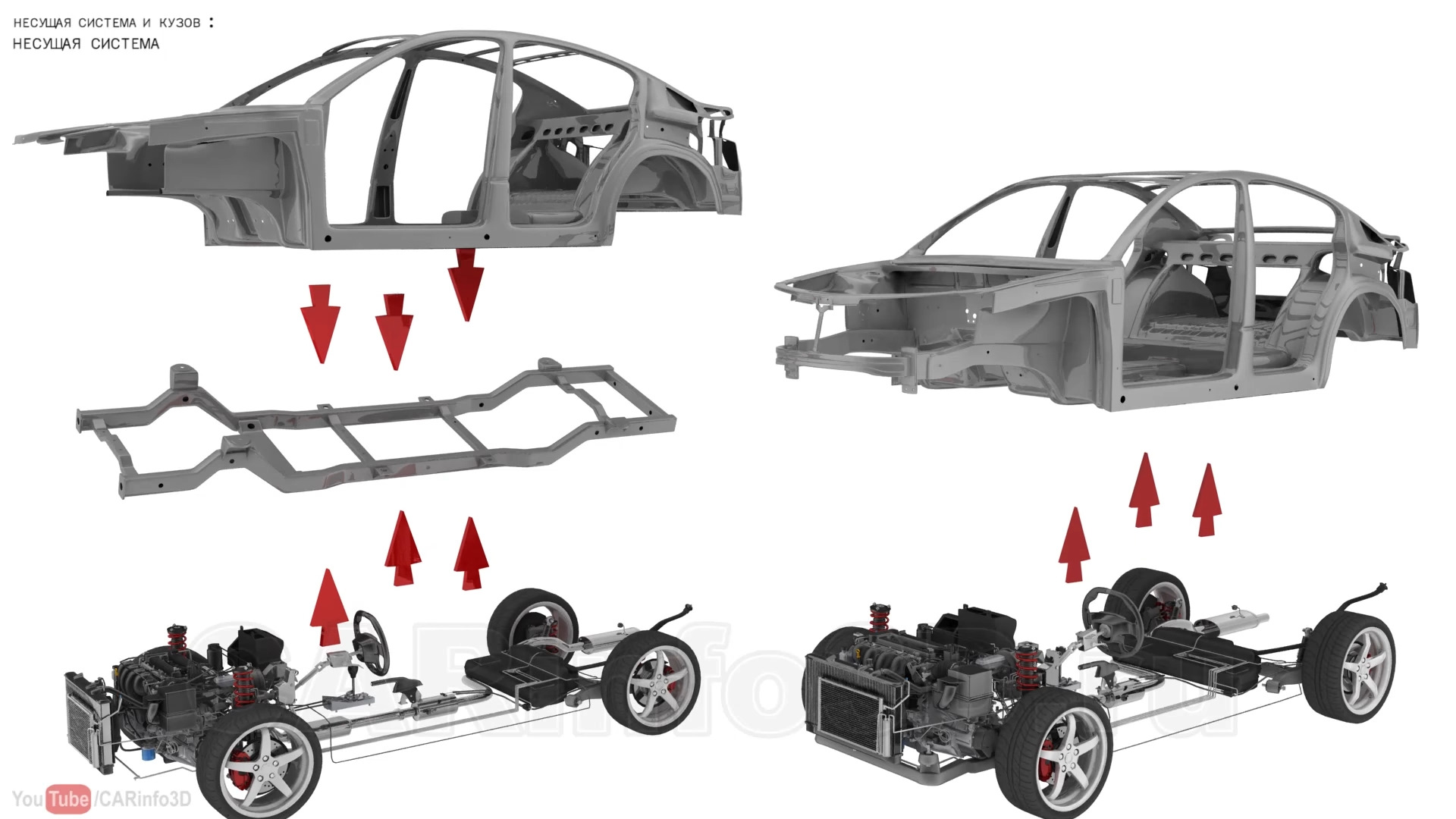

Несущий кузов является основополагающей конструкцией современных легковых автомобилей и ряда коммерческих транспортных средств. Он представляет собой единую пространственную систему, где все элементы работают совместно для восприятия эксплуатационных нагрузок.

Эта инженерная концепция радикально изменила автомобилестроение, заменив традиционную раму интегрированной конструкцией. Кузов выполняет двойную функцию: формирует пассажирский отсек и одновременно служит силовой основой автомобиля.

Конструкция объединяет лонжероны, поперечины, стойки, панели пола и крыши в жесткий каркас. Такая компоновка обеспечивает оптимальное соотношение прочности, жесткости и массы.

Существует несколько типов несущих кузовов, различающихся распределением нагрузок и конструктивными решениями. Основная классификация выделяет рамно-интегрированные, пространственные и скелетные системы.

Характеристики кузова напрямую влияют на безопасность, управляемость, долговечность и комфорт транспортного средства. Ключевыми параметрами являются торсионная жесткость, распределение масс и усталостная прочность.

Ключевые типы несущих кузовов и область их применения

Конструктивные различия несущих кузовов определяются распределением силовых нагрузок и компоновочными решениями. Основные типы формируются по принципам интеграции силовых элементов и степени локализации воспринимаемых усилий.

Выбор конкретного типа напрямую связан с эксплуатационными требованиями: массой транспортного средства, динамическими нагрузками, требованиями к пассивной безопасности и экономической целесообразностью производства.

| Тип кузова | Конструктивные особенности | Область применения |

|---|---|---|

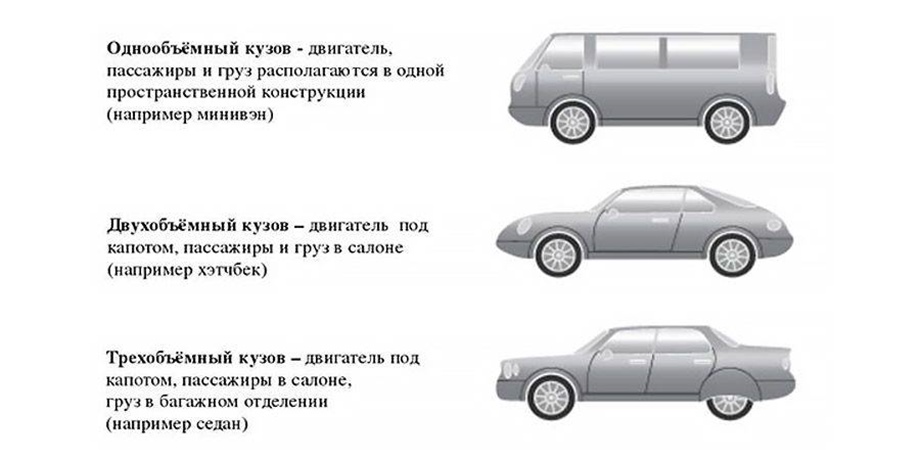

| Цельнометаллический несущий | Единая сварная конструкция из штампованных панелей. Нагрузки распределяются по всему объему кузова через силовые элементы (пороги, стойки, усилители пола). | Подавляющее большинство легковых автомобилей (седаны, хэтчбеки, универсалы), кроссоверы B и C-класса. |

| Кузов-платформа (несущее основание) | Жёсткая интегрированная платформа (лонжероны + поперечины + пол), к которой крепятся остальные модули кузова (стойки, крыша, облицовка). | Спортивные автомобили (Lamborghini Aventador), некоторые электромобили (Tesla), автобусы малого класса. |

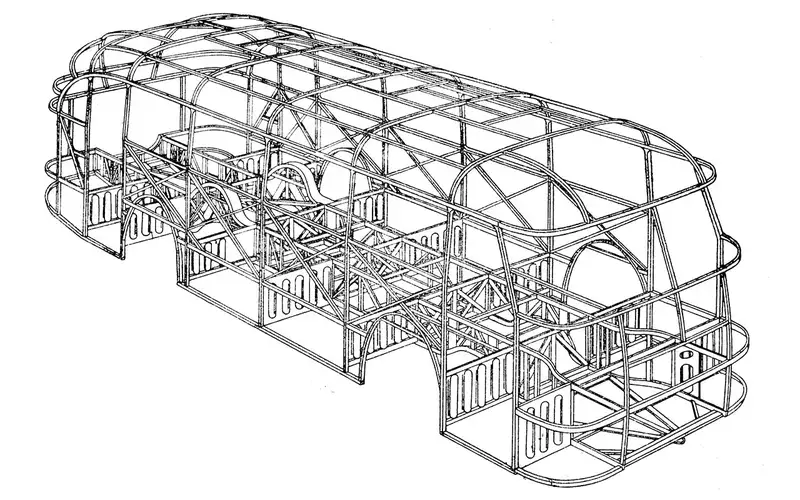

| Пространственная рама (каркасный) | Силовой каркас из труб/профилей сложной пространственной формы. Обшивка (часто не металлическая) выполняет ненесущую или полунесущую функцию. | Суперкары (Ferrari F40), гоночные болиды (Formula 1), концепт-кары, малосерийные спортпрототипы. |

| Интегрированная рама (рамно-несущий) | Жёстко соединённые сваркой/клёпкой несущая рама и кузовные панели. Рама воспринимает основные нагрузки, кузов усиливает конструкцию. | Внедорожники (УАЗ Патриот), пикапы (Chevrolet Avalanche), микроавтобусы (Mercedes-Benz Sprinter), лёгкие коммерческие фургоны. |

Классификация по способу крепления агрегатов и силовым элементам

Крепление силовых агрегатов напрямую влияет на распределение динамических нагрузок и виброакустику кузова. Основные методы включают прямое болтовое соединение с силовыми элементами каркаса либо использование промежуточных демпфирующих систем. Выбор технологии определяется массой агрегата, характером генерируемых колебаний и требованиями к жесткости конструкции.

Силовые элементы формируют пространственную структуру, воспринимающую эксплуатационные и ударные нагрузки. Конфигурация этих компонентов определяет крутильную жесткость, усталостную прочность и пассивную безопасность. Геометрия силовых элементов напрямую коррелирует с типом кузова и функциональным назначением транспортного средства.

Классификация по способу крепления агрегатов:

- Прямое жесткое крепление – двигатель, КПП и подвески фиксируются к усилителям кузова без промежуточных элементов. Обеспечивает максимальную точность позиционирования, но требует локального усиления зон крепления.

- Эластичное крепление – применение резинометаллических опор или гидроопор, гасящих вибрации. Снижает передачу колебаний на кузов, но требует расчета демпфирующих характеристик под резонансные частоты.

- Подрамное крепление – агрегаты монтируются на отдельную силовую подконструкцию (подрамник), которая через сайлент-блоки соединяется с основным кузовом. Позволяет группировать узлы, упрощая сборку и ремонт.

Типы компоновки силовых элементов

| Тип конструкции | Ключевые элементы | Преимущества | Недостатки |

|---|---|---|---|

| Лонжеронная | Продольные лонжероны, поперечные усилители пола, пороги | Высокая ремонтопригодность, оптимальное распределение нагрузок | Увеличенная масса, сложность интеграции в компактные кузова |

| Периферийная | Замкнутые силовые контуры по периметру салона, усиленные стойки | Повышенная безопасность при боковых ударах, жесткий центральный тоннель | Ограниченная свобода компоновки салона |

| Пространственная решетка | Трубчатый каркас из высокопрочных сталей, интегрированные силовые панели | Максимальная жесткость при минимальной массе | Высокая стоимость производства, сложность ремонта |

| Панельно-коробчатая | Штампованные коробчатые сечения в дверях и перегородках, S-образные лонжероны | Эффективное поглощение энергии удара, компактность | Требовательность к точности штамповки и сварки |

Комбинированные системы применяют гибридные решения: например, передняя часть – пространственная решетка для крепления ДВС, центральная зона – периферийная схема для защиты салона. Современные тенденции включают адаптивное распределение толщин металла (лазерная сварка патчей) и интегрированные алюминиевые сплавы в силовых порогах.

Эксплуатационные характеристики несущего кузова напрямую определяют потребительские качества автомобиля и затраты на его содержание. Они формируют баланс между безопасностью, экономичностью, комфортом и стоимостью владения.

Взаимосвязь этих параметров требует компромиссных решений: увеличение жесткости часто ведет к росту массы, а оптимизация конструкции усложняет ремонт. Инженеры стремятся найти оптимальное соотношение для конкретного сегмента транспортного средства.

Эксплуатационные характеристики: жесткость, масса и ремонтопригодность

Жесткость кузова

Крутильная и изгибная жесткость являются ключевыми показателями. Высокая жесткость:

- Улучшает управляемость и курсовую устойчивость

- Снижает вибрации и шумы в салоне

- Повышает точность работы подвески

- Предотвращает деформации дверных проемов и оконных рам

Достигается применением высокопрочных сталей, силовых элементов в порогах и стойках, а также замкнутых профилей в критических зонах. Недостаточная жесткость проявляется скрипами и перекосами кузова на неровных дорогах.

Масса кузова составляет 25-40% снаряженной массы автомобиля. Снижение веса обеспечивает:

- Уменьшение расхода топлива (до 0,5 л/100 км на 100 кг)

- Улучшение динамики разгона и торможения

- Снижение нагрузки на подвеску и трансмиссию

Для облегчения применяют алюминиевые сплавы, композиты и сверхвысокопрочные стальные листы (до 1500 МПа), требующие особых методов ремонта.

Ремонтопригодность определяется:

- Доступностью поврежденных зон для инструментов

- Наличием заменяемых силовых элементов (лонжероны, брызговики)

- Совместимостью материалов (клеевые соединения vs сварка)

- Точностью заводской оснастки для позиционирования

Современные кузова с интегрированными аккумуляторными отсеками и усиленными зонами крепления ADAS требуют специализированного оборудования и повышают сложность восстановительных работ после ДТП.

| Характеристика | Влияние на эксплуатацию | Тенденции в новых моделях |

|---|---|---|

| Жесткость | + Безопасность + Акустический комфорт - Стоимость производства |

Локальное усиление лазерной сваркой |

| Масса | + Топливная экономичность - Стоимость материалов |

Гибридные конструкции (сталь + алюминий) |

| Ремонтопригодность | - Затраты на восстановление + Скорость ремонта |

Модульные заменяемые секции |

Список источников

При подготовке материалов о несущих кузовах использовались специализированные технические издания, нормативная документация и профильные образовательные ресурсы. Основное внимание уделялось современным классификациям, конструктивным особенностям и методам оценки жесткости.

Ниже представлены ключевые источники, содержащие актуальные данные по типам кузовов, применяемым материалам, технологиям производства и критериям безопасности. Все материалы прошли проверку на соответствие текущим инженерным стандартам автомобилестроения.

Техническая литература и стандарты

- Гришкевич А.И. Автомобильные кузова: Конструкция и расчет. М.: Машиностроение

- Раймпель Й. Шасси автомобиля. Том 1. Атлас конструкций. М.: Машиностроение

- ГОСТ Р 41.17-99 "Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении прочности сидений и их креплений"

- SAE J670e: Vehicle Dynamics Terminology (Стандарт по терминологии динамики автомобиля)

Научные публикации

- Петрушенко В.М. "Эволюция силовых схем несущих кузовов легковых автомобилей" // Вестник МГТУ "МАМИ"

- Колчин А.И. "Расчетно-экспериментальные методы оценки жесткости кузова" // Труды НАМИ

Учебные пособия

- Вахламов В.К. Конструкция автомобилей. М.: Академия

- Певзнер Я.М. Проектирование несущих систем автомобилей. М.: МГИУ