Нива Шевроле - как плановое ТО спасает подшипник полуоси

Статья обновлена: 01.03.2026

Исправность ходовой части – основа безопасности и комфорта при эксплуатации любого внедорожника. Для Нивы Шевроле, часто работающей в сложных дорожных условиях, это утверждение особенно актуально.

Подшипник полуоси – ключевой элемент заднего моста, обеспечивающий вращение колеса. Его преждевременный износ или выход из строя чреваты не только дорогостоящим ремонтом, но и реальной угрозой безопасности движения.

Своевременное выявление проблем с подшипником полуоси возможно исключительно в рамках планового технического обслуживания. Пренебрежение регулярными осмотрами и диагностикой неизбежно приводит к критическим поломкам.

Чем опасен затянутый ремонт подшипника для трансмиссии

Несвоевременная замена разрушающегося подшипника полуоси провоцирует ускоренный износ смежных узлов трансмиссии. Вибрации и биения от деформированного элемента передаются через полуось на главную передачу и дифференциал, вызывая локальные перегрузы в зубьях шестерён. Постепенно это приводит к образованию сколов, задиров на рабочих поверхностях и разрушению зубчатых пар.

Прогрессирующий люфт повреждённого подшипника нарушает соосность валов, что увеличивает механическое сопротивление в редукторе и КПП. Снижается КПД трансмиссии, растёт нагрузка на подшипники раздаточной коробки и коробки переключения передач. Длительная эксплуатация в таком режиме вызывает перегрев масла, потерю его защитных свойств и ускоренное абразивное изнашивание деталей.

Критические последствия для трансмиссии

- Разрушение полуоси – биения провоцируют усталостные трещины в металле вала с риском обрыва при нагрузке.

- Деформация ступицы – нарушение геометрии посадочного места из-за вибраций с последующим заклиниванием.

- Выход из строя редуктора – повреждение сателлитов, шестерён главной пары и дифференциала.

| Этап разрушения | Последствия для трансмиссии | Стоимость ремонта |

|---|---|---|

| Начальная стадия (люфт до 1 мм) | Ускоренный износ сальников, течь масла | Замена подшипника + сальников |

| Прогрессирующая (люфт 1-3 мм) | Деформация полуоси, повреждение шлицов | Замена подшипника + полуоси + сальников |

| Критическая (люфт >3 мм) | Разрушение шестерён редуктора, ступицы | Капитальный ремонт редуктора + замена полуоси и ступицы |

Игнорирование проблемы вызывает цепную реакцию: износ одного подшипника в 90% случаев приводит к необходимости замены всего редукторного узла. Стоимость восстановления возрастает в 5-7 раз по сравнению с плановой заменой подшипника при ТО. Особенно критичны скрытые дефекты – микротрещины в шестернях проявляются только при полном разрушении узла во время движения.

Плановое ТО как главный метод своевременного выявления износа

Регулярное техническое обслуживание включает диагностику ходовой части, где особое внимание уделяется проверке подшипников полуосей. Механики оценивают люфт, состояние сальников и наличие посторонних шумов при вращении колес. Эта процедура позволяет обнаружить начальную стадию износа задних подшипников до появления критических симптомов.

При плановом ТО выполняются замеры биения полуосей и визуальный осмотр пыльников. Использование стендового оборудования выявляет малейшие отклонения в работе узла. Своевременное обнаружение проблемы предотвращает разрушение ступицы, деформацию оси или заклинивание колеса – типичные последствия игнорирования износа подшипника.

Преимущества плановой диагностики

- Экономия средств: Замена подшипника на ранней стадии в 3-4 раза дешевле ремонта при полном разрушении узла

- Предотвращение аварий: Исключение риска внезапного заклинивания ходовой части на скорости

- Сохранение смежных деталей: Защита полуоси, стопорных колец и сальников от повреждений

| Этап ТО | Действия с подшипником | Критерии износа |

| Через 15 000 км | Визуальный осмотр, проверка люфта | Появление конусного хода более 0.1 мм |

| Через 30 000 км | Контроль шумов, замена смазки | Локальный перегрев ступицы, гуловой гул |

Важно: Для Нивы Шевроле критичен осмотр после эксплуатации в грязи или воде – агрессивная среда ускоряет коррозию обоймы подшипника. Регламентная замена сальников предотвращает вымывание смазки, основной причины преждевременного износа.

Последствия игнорирования гула и вибрации сзади автомобиля

Появление гула или вибрации в задней части автомобиля – прямой симптом износа подшипника полуоси. Игнорирование этих признаков приводит к прогрессирующему разрушению узла: деформации сепаратора, раскалыванию роликов, задирам на посадочных поверхностях. Повышенный люфт усиливает нагрузку на смежные детали трансмиссии, включая редуктор заднего моста и ШРУСы.

Эксплуатация с неисправным подшипником провоцирует перегрев ступицы из-за трения металлических фрагментов. Это вызывает деформацию полуоси, утечку смазки из редуктора через поврежденные сальники, а в критических случаях – заклинивание колеса. Резкое блокирование заднего колеса на скорости создает угрозу неконтролируемого заноса, особенно на скользком покрытии.

Ключевые риски при промедлении с ремонтом

- Разрушение ступицы колеса: перекос подшипника повреждает посадочное гнездо, требующее дорогостоящей замены всей ступицы.

- Повреждение редуктора: металлическая стружка от изношенного подшипника попадает в дифференциал, вызывая абразивный износ шестерен.

- Обрыв полуоси: вибрации создают усталостные трещины в металле, приводящие к полному отрыву колеса при движении.

Стоимость несвоевременного ремонта возрастает в 3-5 раз из-за необходимости замены смежных узлов. Например, игнорирование замены подшипника (800-1500 руб.) может потребовать последующего восстановления редуктора (от 15 000 руб.) или установки новой полуоси (от 7 000 руб.).

| Этап развития неисправности | Вероятные последствия | Примерная стоимость ремонта |

|---|---|---|

| Начальный гул (износ подшипника) | Локальный перегрев ступицы | 1 500 – 3 000 руб. |

| Вибрация + металлический скрежет | Разрушение сальника, утечка масла | 8 000 – 12 000 руб. |

| Заклинивание колеса | Деформация полуоси, повреждение редуктора | 20 000 – 35 000 руб. |

Замена подшипника полуоси Нивы Шевроле: важность планового ТО автомобиля

Регулярное техническое обслуживание напрямую влияет на ресурс ответственных узлов трансмиссии, включая подшипник полуоси. Игнорирование регламентных работ провоцирует ускоренный износ этого элемента.

Преждевременный выход подшипника из строя приводит к дорогостоящему ремонту и риску потери управления. Понимание ключевых причин разрушения позволяет предотвратить аварийные ситуации.

Основные причины преждевременного разрушения подшипника полуоси

- Утечка или недостаток трансмиссионного масла: Падение уровня смазки в редукторе вызывает масляное голодание подшипника. Основные источники проблемы – износ сальников полуоси или повреждение картера редуктора.

- Неправильная затяжка ступичной гайки: Чрезмерное усилие создает критическую нагрузку на подшипник, а недостаточная затяжка приводит к люфту и ударным нагрузкам при движении.

- Повреждение или износ сальника полуоси: Трещины, потеря эластичности или деформация сальника позволяют грязи и воде проникать в зону контакта подшипника, вымывая смазку и вызывая коррозию.

- Эксплуатационные перегрузки и агрессивный стиль вождения: Постоянная езда по бездорожью, резкие старты, пробуксовки, буксировка тяжелых прицепов многократно увеличивают нагрузки на узел.

- Низкое качество запасных частей: Использование неоригинальных или контрафактных подшипников, не соответствующих спецификациям завода-изготовителя.

- Нарушение геометрии полуоси или ступицы: Деформации вследствие ударов (например, при наезде на препятствие), биение полуоси из-за износа шлицевого соединения создают вибрацию и неравномерную нагрузку на подшипник.

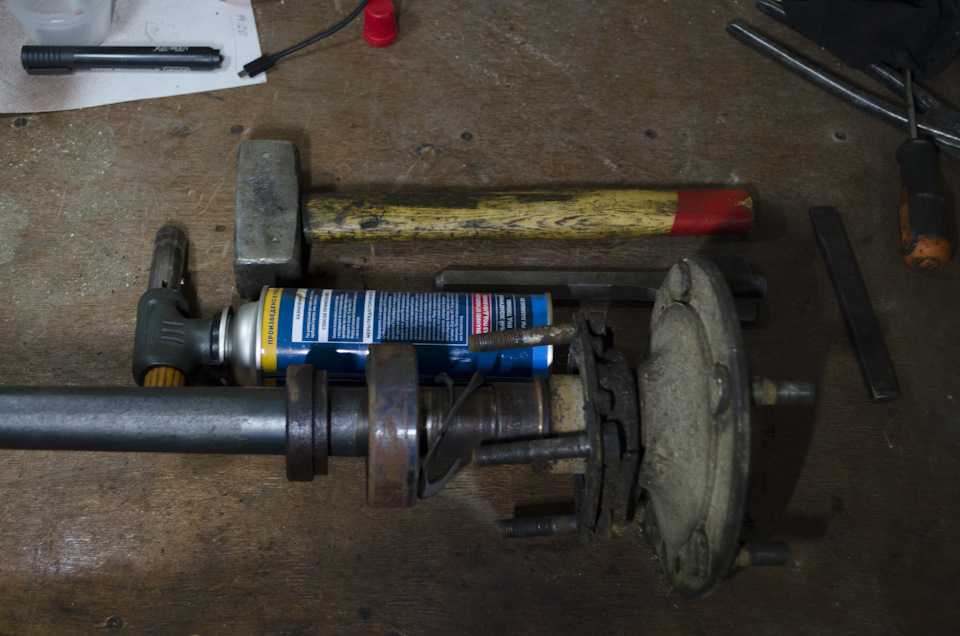

Необходимый инструмент для самостоятельной замены подшипника

Правильная подготовка инструментов – ключевой фактор успешной замены подшипника полуоси. Отсутствие даже одного элемента может серьезно затруднить или сделать невозможным выполнение работ. Комплектация должна обеспечивать безопасный демонтаж узла, прессовку деталей и точную сборку.

Работы требуют применения силового оборудования для запрессовки/выпрессовки подшипника, а также специализированных съемников. Использование неподходящих приспособлений (например, кустарных методов выбивания молотком) часто приводит к повреждению посадочных мест на полуоси или ступице, что влечет дополнительные ремонты и затраты.

Основной комплект инструментов

- Гидравлический домкрат и страховочные подставки ("козлы") – для подъема и надёжной фиксации автомобиля

- Набор торцевых головок (на 13, 17, 19 мм), вороток, трещотка, удлинители

- Монтировка – для демонтажа стопорных колец и работы с уплотнениями

- Молоток (резиновый и металлический), дюралевая проставка – для аккуратной выколотки деталей

- Съемник стопорных колец ("усики")

- Универсальный съемник подшипников (типа "лапа") – для демонтажа старого подшипника с полуоси

- Пресс гидравлический (настольный) или специальная оправка с съемником для запрессовки – критически важны для правильной установки нового подшипника

- Динамометрический ключ – для затяжки ступичной гайки с точным моментом

Расходные материалы и мелочи

| Материал | Назначение |

| Новый подшипник полуоси | Обязательно проверьте маркировку старого |

| Смазка Литол-24 (или аналог) | Обработка посадочных мест и самого подшипника |

| Стопорное кольцо полуоси (новое) | Часто деформируется при демонтаже |

| Сальник полуоси (сальник приводного вала) | Замена при каждом ремонте – обязательна |

| Чистая ветошь, растворитель | Очистка посадочных мест и деталей |

| Проволока для фиксации тормозного суппорта | Чтобы избежать повреждения шланга |

Закупаем расходники: выбор нового подшипника и сальника

Качественный подшипник полуоси обязан соответствовать оригинальным размерам и допускам производителя. Предпочтение стоит отдать проверенным брендам (SKF, FAG, SNR или отечественным НЗК, ВАЗ), избегая безымянных изделий неизвестного происхождения. Обратите внимание на маркировку старой детали и каталожные номера автомобиля – это исключит ошибку при подборе.

Сальник (манжету) выбирайте строго по посадочным размерам и материалу: современные варианты из фторкаучука (FKM/Viton) превосходят традиционную резину по термостойкости и долговечности. Обязательно проверьте целостность упругой пружинки внутри кромки и отсутствие деформаций на корпусе.

Ключевые критерии выбора:

Для подшипника:

- Точность изготовления: класс точности не ниже P6 (нормальный для ступиц).

- Защита: оптимальны закрытые модели (2RS – двойное уплотнение), устойчивые к грязи и влаге.

- Упаковка: оригинальная, без следов вскрытия, с четкой маркировкой на корпусе детали.

Для сальника:

- Посадочный диаметр: должен идеально соответствовать посадочному месту в редукторе и диаметру полуоси.

- Рабочая кромка: без заусенцев, равномерная по всей окружности, с плотно сидящей пружиной.

- Термостойкость: диапазон от -40°C до +150°C – обязательный минимум.

| Параметр | Подшипник | Сальник |

| Критичная характеристика | Класс точности, тип защиты | Материал уплотнения, геометрия |

| Риск некачественной детали | Ускоренный износ, гул при движении | Течь масла, загрязнение тормозов |

| Проверка перед установкой | Плавность вращения без заеданий | Целостность пружины и кромки |

Важно: Покупайте комплектующие у официальных дилеров или крупных специализированных магазинов. Сохраняйте чек – это гарантия возможности обмена при обнаружении дефекта. Не экономьте на этих деталях – их надежность напрямую влияет на безопасность и ресурс узла.

Требуемые смазочные материалы при сборке ступичного узла

При сборке ступичного узла Нивы Шевроле критически важно использовать специализированные смазочные материалы, обеспечивающие защиту от коррозии, износа и перегрева. Неправильный выбор смазки или её отсутствие приводят к преждевременному разрушению подшипников, заклиниванию ступицы и дорогостоящему ремонту.

Основные функции смазки включают снижение трения качения в подшипнике, отвод тепла от нагруженных поверхностей, герметизацию рабочей зоны от влаги и абразивных частиц, а также предотвращение фреттинг-коррозии. Пренебрежение этими требованиями резко сокращает ресурс узла.

Ключевые типы смазок и области их нанесения

Для подшипников качения ступицы:

- Высокотемпературные пластичные смазки (например, Molykote BR2 Plus, Liqui Moly LM47). Обязательны добавки дисульфида молибдена (MoS₂) или комплексных кальциевых загустителей.

- Требования: NLGI Grade 2, температурный диапазон от -40°C до +180°C, высокие противозадирные свойства (ASTM D2596).

Для посадочных поверхностей:

- Антифрикционные медные пасты (типа Loctite 8060 или Mannol Kupfer-Paste). Наносятся на посадочные места наружного кольца подшипника в поворотный кулак и внутреннего кольца на полуось.

- Предотвращают прикипание металлов, облегчают демонтаж.

Для уплотнительных элементов:

- Силиконовые смазки-спреи (например, LIQUI MORY Silicone Spray). Обработка сальников перед установкой сохраняет эластичность резины.

- Использование консистентных смазок на резине запрещено – вызывает деградацию материала.

Типичные ошибки при смазке

- Применение универсальных смазок (типа Литол-24) вместо специализированных высокотемпературных составов.

- Избыточное заполнение полости ступицы смазкой (>70% объема), вызывающее перегрев.

- Смешивание несовместимых типов смазок при дозаправке узла.

Блокировка колес и домкрат: обеспечение безопасности работ

Перед подъемом автомобиля домкратом обязательно заблокируйте колеса, противоположные рабочей зоне. Установите противооткатные упоры (башмаки) или крупные камни под колеса передней оси при работе с задней частью, и наоборот. Это предотвратит неконтролируемое движение машины при снятии нагрузки с подвески, особенно на наклонных поверхностях.

Используйте только исправный гидравлический или винтовой домкрат с достаточной грузоподъемностью. Никогда не поднимайте автомобиль на рыхлом грунте, льду или неровном покрытии – опорная площадка домкрата должна стоять строго горизонтально на твердой поверхности (асфальт, бетон, стальная подкладка). Любая просадка опоры под нагрузкой приведет к падению кузова.

Ключевые этапы безопасного подъема

- Поднимите автомобиль только на минимальную высоту, необходимую для демонтажа колеса и доступа к ступице.

- Немедленно установите страховочные подставки (козелки) под усиленные точки кузова (пороги, раму) после подъема домкратом. Работать под машиной, опирающейся только на домкрат, смертельно опасно!

- Перед снятием полуоси убедитесь, что КПП переведена в нейтраль, а рычаг стояночного тормоза опущен.

| Ошибка | Риск | Предотвращение |

| Отсутствие противооткатных упоров | Скатывание автомобиля с домкрата | Использовать башмаки под 2 колеса |

| Домкрат на мягком грунте | Просадка опоры, падение авто | Применять широкую стальную плиту-основание |

| Работа без страховочных подставок | Травмы при отказе домкрата | Дубль-опора под несущие элементы |

Подготовка рабочего пространства в гаражных условиях

Перед началом работ по замене подшипника полуоси критически важно обеспечить безопасную и организованную рабочую зону. Гараж должен быть освобождён от посторонних предметов, обеспечивая свободный доступ к задней части автомобиля и пространство для перемещения домкратов и инструментов.

Проверьте уровень освещённости – при недостатке естественного света используйте переносные лампы или фонари. Убедитесь в наличии вентиляции, особенно если планируется применение смазок или очистителей. Заранее подготовьте ёмкости для слива трансмиссионного масла и отработанных деталей.

Ключевые этапы организации места

Фиксация автомобиля:

- Зафиксируйте колёса противооткатными башмаками спереди и по диагонали сзади

- Поднимите заднюю часть машины домкратом, установленной на твердое ровное покрытие

- Установите страховочные подставки под балку заднего моста или усиленные точки кузова

- Опустите автомобиль на подставки, убедившись в полной стабильности

Компоновка инструментов и расходников:

- Расположите в зоне доступа:

- Набор торцевых головок (19-32 мм)

- Съемник стопорных колец

- Молоток и монтажные лопатки

- Спецключ для гайки ступицы (32 мм)

- Подготовьте расходные материалы:

- Новый подшипник в герметичной упаковке

- Трансмиссионное масло (GL-5 75W-90)

- Смазка ШРУС (до 0.3 кг)

- Чистые ветошь и обезжириватель

| Элемент | Требование | Риск при несоблюдении |

|---|---|---|

| Поверхность пола | Бетонный/асфальтовый, без уклонов | Смещение домкрата, падение авто |

| Высота потолка | Минимум на 50 см выше крыши | Ограничение маневра при подъеме |

| Зазор вокруг авто | Не менее 1 метра с каждой стороны | Травмы при работе с тяжелыми узлами |

Демонтаж колеса и защитного колпака ступицы

Установите автомобиль на ровную площадку, зафиксируйте колеса противооткатными башмаками и включите ручной тормоз. Ослабьте болты крепления колеса на земле с помощью баллонного ключа, после чего поднимите нужную часть домкратом и снимите колесо полностью.

Очистите ступицу от загрязнений металлической щеткой и обработайте резьбу вентильного отверстия WD-40 для предотвращения срыва. Аккуратно выкрутите защитный колпачок ступицы торцевым ключом на 30 мм, избегая перекоса – резьба может быть закисшей.

Ключевые этапы демонтажа

- Порядок снятия колеса: Ослабление → Подъем → Демонтаж

- Обработка элементов: Очистка ступицы + обработка резьбы колпака

- Извлечение колпака: Применение ударного гнезда при сильном закисании

| Инструмент | Назначение |

| Баллонный ключ | Ослабление колесных болтов |

| Домкрат + подставка | Подъем и фиксация авто |

| Торцевой ключ 30 мм | Демонтаж ступичного колпака |

При затрудненном откручивании колпака используйте ударный гнездовой ключ и молоток – ударные нагрузки направляйте строго по оси вращения. Запрещается применять газовый ключ или зубило во избежание деформации детали.

Особенности снятия тормозного барабана Нивы Шевроле

Процедура демонтажа тормозного барабана на Ниве Шевроле является обязательным этапом при замене подшипника полуоси заднего моста. Хотя операция кажется простой, она имеет ряд нюансов, игнорирование которых может привести к повреждениям компонентов или значительным трудозатратам.

Основная сложность заключается в том, что барабан часто "прикипает" к ступице из-за коррозии, грязи или задиров рабочей поверхности, а также удерживается направляющими штифтами колодок. Правильный подход и использование подходящих инструментов критически важны.

Ключевые этапы и важные моменты

Подготовка и снятие колеса:

- Надежно зафиксируйте автомобиль на ровной площадке, затяните ручной тормоз и установите противооткатные упоры под передние колеса.

- Ослабьте болты крепления заднего колеса, затем поднимите нужную сторону домкратом и снимите колесо.

- Ослабьте ручной тормоз! Натяжение троса будет мешать снятию барабана.

Демонтаж барабана:

- Снимите защитный колпачок в центре барабана (если установлен).

- Отверните два направляющих штифта тормозных колодок. Это ключевой момент:

- Штифты имеют левую резьбу (откручиваются по часовой стрелке).

- Используйте специальный шлицевой ключ или мощную отвертку с ударной головкой.

- При сильном прикипании обильно обработайте резьбу проникающей смазкой (WD-40, "жидкий ключ") и дайте время подействовать.

- Будьте осторожны, не сорвите шлицы на штифтах.

- Снимите барабан. Если он не снимается руками:

- Найдите и открутите (если есть) стопорный винт, крепящий барабан к ступице (расположен между шпильками).

- Аккуратно постучите резиновой киянкой по фланцу барабана через деревянный брусок по окружности. Не бейте по краю рабочей поверхности!

- Используйте съемник для тормозных барабанов (наиболее эффективный и безопасный способ). Съемник равномерно распределяет усилие, минимизируя риск деформации.

- Как крайнюю меру (если нет съемника и не помогает простукивание) можно осторожно наживлять два колесных болта и поочередно их затягивать, создавая усилие на срыв (болты упираются в ступицу).

Возможные проблемы и их решения

| Проблема | Причина | Решение/Профилактика |

|---|---|---|

| Барабан не снимается | Коррозия, грязь, задиры на ступице/барабане, заклинивание подшипника, натяжение ручника. | Проникающая смазка, съемник, проверка ручника, зачистка посадочных поверхностей после снятия. |

| Не откручиваются штифты | Прикипание резьбы, коррозия, сорванные шлицы. | Обильная обработка WD-40, ударный инструмент (шуруповерт/гайковерт с контролем усилия), замена поврежденных штифтов. |

| Барабан деформирован | Перегрев тормозов, сильные удары при демонтаже. | Аккуратный демонтаж (съемник), проточка или замена барабана. |

| Барабан "висит" на подшипнике | Износ или разрушение подшипника полуоси. | Аккуратное снятие съемником, обязательная замена подшипника. |

Успешное снятие тормозного барабана требует терпения, правильных инструментов и аккуратности. Регулярное ТО, включающее очистку и смазку посадочного места ступицы и штифтов, значительно упрощает эту операцию в будущем и продлевает срок службы компонентов.

Как правильно отвести в сторону тормозную колодку

После демонтажа колеса и визуальной проверки тормозного узла требуется освободить пространство для снятия барабана. Основная задача – развести колодки, чтобы их фрикционные накладки не цеплялись за внутреннюю поверхность барабана при демонтаже. Это предотвратит повреждение компонентов и упростит процесс обслуживания.

Перед началом работ убедитесь в надёжной фиксации автомобиля: ручной тормоз должен быть активирован, а под неподнимаемые колёса установлены противооткатные упоры. Снимаемое колесо необходимо вывесить на домкрате, предварительно ослабив крепёжные гайки ещё при касании шинами земли.

Пошаговая инструкция

- Ослабьте регулятор зазора: через технологическое отверстие в тормозном щите (снизу или сзади) плоской отвёрткой проверните регулировочную "звёздочку" разжимного механизма против часовой стрелки. Это сократит диаметр колодок.

- Отсоедините трос ручника: снимите пружинный фиксатор троса стояночного тормоза с рычага на задней колодке, используя плоскогубцы.

- Отведите колодки руками: аккуратно сдвиньте обе колодки к центру ступицы, освобождая края барабана. Действуйте без резких усилий.

Ключевые моменты:

- Не применяйте молоток для демонтажа барабана – если он не снимается, повторно проверьте положение регулятора и колодок.

- При коррозии механизма обработайте резьбу регулятора проникающей смазкой WD-40 за 10–15 минут до работ.

| Ошибка | Последствие | Решение |

| Неполное ослабление "звёздочки" | Барабан заклинивает | Прокрутить регулятор на 6–8 зубцов |

| Повреждение пружин фиксатора | Некорректная работа ручника | Заменить комплект пружин |

После снятия барабана сразу зафиксируйте колодки стяжкой или проволокой – это предотвратит самопроизвольное разжимание пружин. Перед обратной сборкой очистите посадочные места на щите от грязи и проверьте целостность всех возвратных пружин.

Откручивание направляющих штифтов тормозного механизма

Данная операция критична для доступа к ступице при замене подшипника полуоси. Штифты фиксируют суппорт и тормозные колодки, их демонтаж обязателен перед снятием ступичного узла. Пропуск этого этапа или неаккуратное выполнение приведет к невозможности дальнейшей разборки.

Штифты подвержены коррозии и закисанию из-за агрессивной среды (грязь, влага, температура). Перед откручиванием тщательно очистите их и резьбовую часть суппорта металлической щеткой. Обработайте соединения проникающей смазкой (WD-40, "жидкий ключ") и дайте составу подействовать 10-15 минут.

Последовательность демонтажа

- Используйте подходящий шестигранный ключ (чаще размер 7 мм). Плотно вставьте его в головку штифта, избегая перекоса.

- Придерживайте обратной стороной штифта рожковым ключом (обычно 14-17 мм), чтобы предотвратить проворачивание его корпуса в скобе суппорта.

- Плавно приложите усилие против часовой стрелки. При закисании постучите молотком по рукоятке шестигранника или повторно нанесите смазку.

- После срыва резьбы выкрутите штифт полностью, извлеките его вместе с защитным пыльником.

Проверьте состояние пыльников и резьбы на штифтах. Поврежденные детали подлежат замене. Перед установкой новых штифтов очистите посадочные отверстия в суппорте и смажте резьбу графитовой смазкой.

Выпрессовка стопорного пальца полуоси ключом на 13

Стопорный палец фиксирует подшипник полуоси в посадочном месте, предотвращая его осевое смещение при эксплуатации. Без его своевременного извлечения невозможна замена изношенного подшипника, что приводит к прогрессирующему разрушению узла и риску заклинивания колеса.

Для выпрессовки потребуется рожковый ключ на 13 и молоток среднего веса. Ключ устанавливается торцом на головку пальца, выступающую из фланца ступицы. Ударное воздействие молотком прикладывается строго параллельно оси пальца, исключая перекосы, которые могут повредить резьбу или деформировать посадочное отверстие.

Ключевые этапы процедуры

- Очистите область вокруг пальца от грязи металлической щёткой.

- Нанесите проникающую смазку (WD-40, "жидкий ключ") на резьбовую часть пальца.

- Плотно прижмите торец ключа к головке пальца, удерживая его перпендикулярно фланцу.

- Наносите короткие уверенные удары молотком по тыльной стороне ключа до полного выхода пальца из отверстия.

Важно: Не используйте зубило или пробойник вместо ключа – это приводит к срыву граней и усложнению работ. При затруднённом ходе повторите обработку смазкой и выждите 10-15 минут.

Извлечение шайбы толкателя из посадочного места

Аккуратное удаление шайбы толкателя – критичный этап при замене подшипника полуоси Нивы Шевроле. Неправильные действия могут привести к повреждению посадочной поверхности редуктора или самой шайбы, что потребует дорогостоящего ремонта.

Шайба плотно сидит в пазу и часто "прикипает" из-за коррозии и загрязнений. Использование грубой силы или неподходящего инструмента здесь недопустимо – это гарантированно усугубит ситуацию и увеличит время простоя автомобиля.

Правильная последовательность извлечения

Для безопасного демонтажа подготовьте:

- Набор щелевых отверток разной толщины

- Молоток с медным или деревянным бойком

- Проникающую смазку (WD-40 или аналоги)

- Монтажную лопатку с защитой от царапин

Пошаговый алгоритм работ:

- Тщательно очистите зону вокруг шайбы от грязи щеткой.

- Обработайте стык шайбы и посадочного места проникающей смазкой, выждите 10-15 минут.

- Подберите отвертку, толщина лезвия которой максимально заполняет шлиц шайбы.

- Уприте отвертку под углом 30° к плоскости шайбы, аккуратно постукивайте молотком по рукоятке, создавая вибрацию.

- При появлении зазора введите монтажную лопатку и равномерно выдвигайте шайбу, чередуя точки приложения силы.

| Типовая ошибка | Последствия | Правильная альтернатива |

| Рычаг отверткой без фиксации в шлице | Срыв шлица, деформация шайбы | Короткие ударные воздействия строго по оси инструмента |

| Использование зубила | Задиры на посадочном месте | Применение лопатки с нейлоновым наконечником |

| Прогрев газовой горелкой | Отпуск металла, повреждение сальников | Локальный нагрев строительным феном до 150°C |

После извлечения обязательно проверьте состояние посадочного гнезда. Наличие забоин, коррозии или эллипсности требует шлифовки или замены редукторной чашки. Установка новой шайбы в поврежденное место приведет к ускоренному износу подшипника и повторному ремонту.

Работа съемником: демонтаж ступицы с сальником и подшипником

После снятия колеса, тормозного суппорта и откручивания ступичной гайки переходят к демонтажу ступицы. Ключевая задача – аккуратно снять узел, объединяющий ступицу, подшипник и сальник, без повреждения посадочных мест на полуоси. Использование специализированного гидравлического или механического съемника здесь критически важно, так как соединение прикипает от грязи и коррозии.

Съемник устанавливают так, чтобы его центральная шпилька упиралась в торец полуоси через переходную втулку (для защиты резьбы), а захваты фиксировались за заднюю часть ступицы. Медленное натяжение создает равномерное усилие, исключающее перекос. При этом контролируют усилие – резкий срыв может повредить ШРУС.

Этапы демонтажа

- Подготовка съемника: Подбор переходников под диаметр полуоси и ступицы, смазка резьбы.

- Фиксация захватов: Зацеп строго за металлический корпус ступицы (не за фланец или датчик ABS!).

- Плавное натяжение: Равномерная подтяжка центрального винта с периодическими простукиваниями корпуса ступицы молотком через медную проставку.

- Контроль положения: Слежение за параллельностью съемника плоскости колеса.

| Тип съемника | Особенности применения |

| Гидравлический | Требует контроля давления, минимизирует ударные нагрузки |

| Механический (резьбовой) | Необходим динамометрический ключ для дотяжки |

При появлении характерного щелчка ступица снимается вместе с внутренним кольцом подшипника и сальником. Если сальник остался в посадочном месте – его выпрессовывают отдельно. Важно: демонтированный узел не разбирают ударными инструментами – подшипник и ступицу заменяют только в сборе!

Осмотр фланца полуоси на предмет механических повреждений

Визуально и тактильно проверьте металлическую поверхность фланца полуоси по всей окружности. Ищите глубокие задиры, царапины, вмятины или трещины, особенно в зоне контакта с уплотнительным кольцом редуктора и вокруг крепежных отверстий. Любые неровности нарушат герметичность узла.

Уделите внимание состоянию шлицевого соединения внутри фланца. Шлицы должны быть чистыми, без сколов, заусенцев или признаков проворачивания (замятие металла, ступенчатый износ). Проверьте отсутствие деформации посадочного пояса под ступицу подшипника и биения фланца при вращении.

Критические зоны для диагностики

- Рабочая кромка под сальник: Даже мелкие риски вызовут течь масла из редуктора.

- Отверстия под шпильки колеса: Деформация или срыв резьбы недопустимы.

- Торец прилегания к ступице: Забоины или коробление нарушат центровку.

- Балансировочные метки (при наличии): Их повреждение усложнит последующую балансировку колеса.

Обнаружение серьезных дефектов (трещины, сломанные шлицы, значительная деформация) требует обязательной замены фланца. Незначительные повреждения (мелкие царапины вне зоны сальника) иногда допустимы после аккуратной обработки надфилем или шлифовальной шкуркой, но решение о возможности использования принимает специалист.

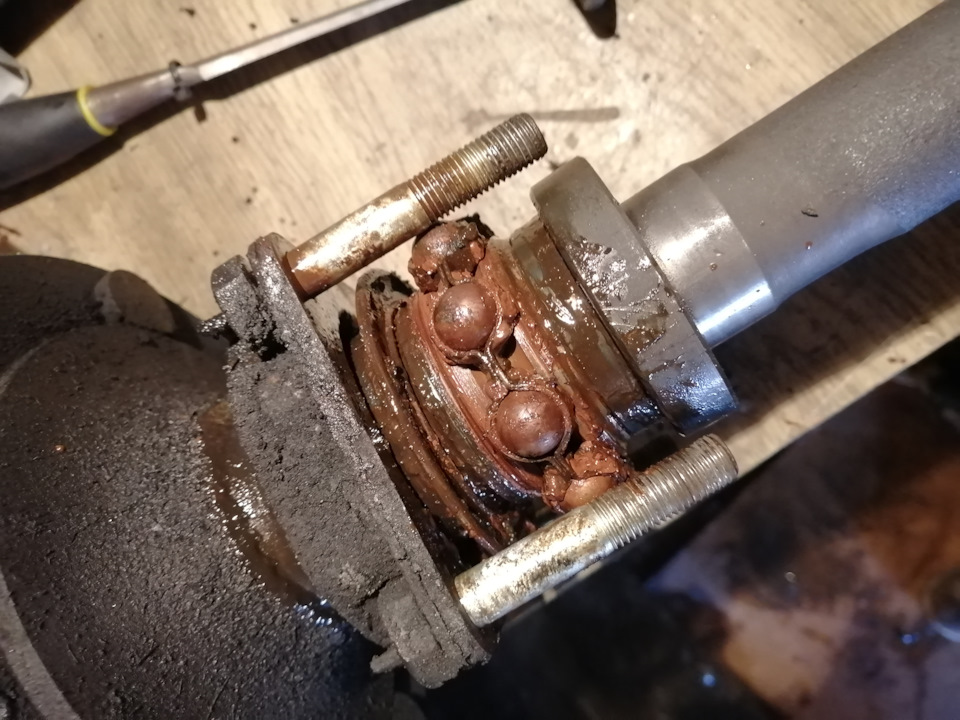

Выбивание старых сепараторов из гнезда ступицы

Старый сепаратор подшипника полуоси, особенно после длительной эксплуатации или воздействия коррозии, часто плотно застревает в посадочном месте ступицы. Его фиксация усиливается загрязнениями, затвердевшей смазкой и возможными следами выработки, создающими дополнительное сопротивление при демонтаже.

Для выбивания сепаратора используется выколотка из мягкого металла (медь, алюминий) или прочной пластмассы, диаметр которой меньше внешнего кольца подшипника, но больше отверстия сепаратора. Ударный инструмент (молоток) прикладывается строго к краю сепаратора, чередуя точки воздействия по окружности, чтобы избежать перекоса и повреждения гнезда ступицы.

Ключевые моменты и последовательность действий

- Подготовка: Очистите доступную часть гнезда ступицы от крупных загрязнений и старой смазки ветошью или щеткой.

- Выбор инструмента: Используйте выколотку подходящего размера и веса. Избегайте стальных пробойников – высок риск повреждения посадочной поверхности ступицы.

- Техника ударов:

- Расположите выколотку касательно к кромке сепаратора.

- Наносите короткие, уверенные удары средней силы молотком.

- Перемещайтесь по окружности сепаратора после 2-3 ударов в одной точке.

- Контроль процесса: Следите за равномерностью выхода сепаратора. Появление перекоса требует немедленной корректировки точки приложения силы.

- Если сепаратор не поддается:

- Обильно обработайте зону контакта сепаратора и ступицы проникающей смазкой (WD-40 или аналог).

- Дайте смазке время (15-30 минут) проникнуть в зазор.

- Повторите попытку выбивания с аккуратным увеличением силы ударов.

Важно: Никогда не бейте непосредственно по внутренней обойме или телам качения оставшегося подшипника – это приведет к разрушению колец и шариков/роликов, усложнит извлечение обломков и повысит риск повреждения ступицы. Усилие должно прикладываться исключительно к корпусу самого сепаратора.

Тщательная очистка полости ступицы от старой смазки

Полное удаление отработанной смазки и абразивных загрязнений из полости ступицы – критически важный этап. Пренебрежение очисткой приводит к ускоренному износу нового подшипника полуоси, так как остатки металлической стружки, пыли и затвердевшей смазки действуют как абразив, повреждая рабочие поверхности.

Используйте пластиковый или деревянный скребок для предварительного удаления основного слоя старой смазки. Затем тщательно обработайте все поверхности ветошью, смоченной в обезжиривающем растворе (уайт-спирит, специальный очиститель) или бензине. Категорически запрещено применять металлические щетки или острые инструменты, способные повредить посадочные места подшипника или сальника.

Ключевые зоны контроля при очистке

Особое внимание уделите:

- Посадочным поверхностям для наружного кольца подшипника.

- Канавке под стопорное кольцо.

- Месту установки сальника (рабочей кромке и посадочному пояску).

- Труднодоступным углам и полостям ступицы.

После обработки растворителем протрите полость сухой чистой ветошью до полного отсутствия следов грязи и жидкости. Убедитесь в отсутствии ворсинок от ткани. Чистота и сухость поверхностей – обязательное условие перед нанесением свежей смазки и установкой нового подшипника.

Удаление остатков смазки и грязи с самой полуоси

После демонтажа подшипника полуоси и старого сальника на поверхности самой полуоси остаются значительные скопления застарелой смазки, смешанной с абразивной грязью и металлической пылью. Эти отложения необходимо полностью устранить перед установкой нового подшипника, так как они ускоряют износ уплотнений, нарушают герметичность узла и могут привести к перекосу или заклиниванию детали.

Очистку проводят в несколько этапов: сначала механически удаляют крупные комки грязи пластиковым или деревянным скребком, избегая царапин на металле, затем обрабатывают поверхность ветошью, смоченной в специальном обезжиривающем растворителе (например, уайт-спирите или бензине "Калоша"). Особое внимание уделяют посадочным местам под подшипник и сальник, а также канавке для стопорного кольца.

Ключевые правила очистки

Обязательные действия:

- Использование только безворсовых материалов (микрофибра, чистая х/б ветошь)

- Двукратная протирка с заменой ветоши после первичного удаления основного слоя загрязнений

- Контроль состояния посадочных поверхностей: отсутствие забоин, коррозии и стойких масляных пятен

Типичные ошибки:

- Применение металлических щеток или наждачной бумаги, повреждающих геометрию вала

- Использование агрессивных растворителей (ацетон, сольвент), разрушающих резину соседних деталей

- Неполное удаление остатков смазки из канавки стопорного кольца

| Зона очистки | Метод обработки | Критерий качества |

|---|---|---|

| Посадочная шейка под подшипник | Протирка обезжиривателем + сухая ветошь | Абсолютно матовая поверхность |

| Канавка стопорного кольца | Очистка зубочисткой с ветошью | Отсутствие темных отложений в углах |

| Зона контакта сальника | Мягкая ткань с растворителем | Гладкость без рисок, проверенная пальцем |

Осмотр посадочных мест внутри ступицы на выработку

Тщательно очистите внутреннюю полость ступицы от старой смазки, грязи и металлической пыли с помощью ветоши и растворителя. Уделите особое внимание посадочным поверхностям под наружные кольца подшипников и сальник. Необходимо обеспечить полную видимость металла для точной оценки его состояния.

Внимательно исследуйте поверхности под наружные кольца подшипников на предмет выработки – локальных углублений, задиров, рисок или неравномерного износа. Используйте яркое освещение и при необходимости лупу. Проверьте, нет ли признаков проворачивания колец (характерные блестящие пятна или следы фреттинг-коррозии) или появления конусности на цилиндрических посадочных местах.

Критерии оценки и последствия выработки

Незначительные риски или мелкие царапины часто допустимы, если они не нарушают плотность посадки. Критическими считаются:

- Выраженные канавки глубиной более 0.05 мм, ощутимые ногтем.

- Видимая ступенька или конусность на поверхности.

- Признаки усталости металла (шелушение, раковины).

Выработка нарушает геометрию и натяг посадки подшипника. Это приводит к:

- Вибрации и гулу даже после замены подшипника.

- Перекосу и неравномерному распределению нагрузки на ролики/шарики.

- Ускоренному разрушению нового подшипника.

- Возможному проворачиванию наружного кольца и разрушению ступицы.

При обнаружении критической выработки ступица подлежит обязательной замене. Установка нового подшипника в дефектную ступицу – бесполезная трата времени и ресурсов, резко повышающая риск аварии из-за внезапного заклинивания колеса.

Правила запрессовки нового подшипника специальным съемником

Перед установкой убедитесь в чистоте посадочного места на полуоси и отсутствии задиров. Обработайте внутреннюю поверхность нового подшипника тонким слоем высокотемпературной смазки для облегчения запрессовки и защиты от коррозии. Проверьте целостность сальника и при необходимости замените его.

Строго контролируйте соосность съемника и оси во время операции. Перекос даже на 2-3° вызывает деформацию сепаратора подшипника и преждевременный износ. Используйте адаптеры, соответствующие диаметру внутренней обоймы – контакт с внешней обоймой или телами качения недопустим.

Ключевые этапы запрессовки

- Наденьте подшипник на полуось смазанной стороной к ступице

- Закрепите съемник центральной шпилькой через переходную втулку

- Производите запрессовку равномерными ударами кувалды не более 1 кг или гидравлическим прессом с усилием до 5 кН

- Периодически проверяйте перпендикулярность положения съемника

После посадки проверьте вращение подшипника рукой – движение должно быть плавным без заеданий. Категорически запрещено передавать ударные нагрузки на сепаратор или уплотнения. Используйте только сертифицированный инструмент: самодельные оправки часто становятся причиной перекоса.

| Ошибка | Последствие |

| Удар по внешней обойме | Разрушение сепаратора, деформация дорожек качения |

| Использование ржавого съемника | Загрязнение смазки, ускоренный износ |

| Недостаточное усилие запрессовки | Проворот подшипника в посадочном месте |

Набивка ступицы смазкой перед установкой подшипника

Набивка ступицы смазкой – обязательный этап при замене подшипника полуоси. Смазка снижает трение между роликами и обоймами подшипника, отводит тепло и предотвращает коррозию. Без неё ресурс узла сокращается в 3–5 раз даже при плановом ТО.

Недостаток смазки вызывает перегрев, задиры на поверхностях качения и заклинивание подшипника. Это повреждает ступицу, полуось и смежные детали, приводя к аварийному ремонту. Избыток смазки также вреден – он создаёт избыточное давление при нагреве и выдавливает сальники.

Правильная технология набивки

- Очистите ступицу от старой смазки и грязи ветошью/растворителем.

- Проверьте посадочные места: задиры или коррозия недопустимы.

- Нанесите смазку (30–40 г) на внутренние поверхности ступицы.

- Заполните полость между роликами подшипника на ⅔ объёма.

- После установки подшипника добавьте слой смазки на наружную обойму.

Важно: Используйте только термостойкие пластичные смазки класса NLGI 2 – Литол-24, ШРУС-4 или аналоги (Mobil XHP 222, Castrol Spheerol). Консистентные масла и графитные смазки не подходят.

Нанесение термостойкой смазки на посадочную поверхность полуоси

Обработка посадочной зоны полуоси термостойкой смазкой предотвращает коррозионное закисание и приваривание металлических поверхностей при эксплуатации. Без этого слоя подшипник и полуось образуют монолитную структуру из-за постоянных термоциклов и вибраций.

Игнорирование процедуры приводит к неразборному соединению, требующему демонтажа гидравлическим прессом или вырезки детали автогеном. Это увеличивает стоимость следующего ремонта в 3-5 раз и создает риск повреждения смежных узлов – ступицы, фланца или дифференциала.

Технология обработки поверхности

- Зачистите посадочное место металлической щеткой до равномерного блеска, удаляя окислы

- Обезжирьте контактную зону уайт-спиритом и просушите сжатым воздухом

- Нанесите слой смазки (например, Loctite LB 8023 или Huskey E-466) толщиной 0,1-0,3 мм

- Равномерно распределите состав по всей окружности вала шпателем

Критические требования: Используйте только составы с температурным диапазоном от -40°C до +300°C. Моторные масла, литол или графитные смазки недопустимы – они выгорают за 500-700 км пробега.

Контроль качества: При запрессовке подшипника излишки смазки должны выступать равномерным кольцом по торцам соединения. Отсутствие выдавливания указывает на недостаточный слой, избыток – на риск попадания состава в ступичный подшипник.

Установка нового сальника с канавками внутрь ступицы

Перед установкой нового сальника тщательно очистите посадочное место в ступице от остатков старой смазки, грязи и следов коррозии металлической щёткой или ветошью. Убедитесь, что рабочая поверхность идеально гладкая – даже мелкие задиры приведут к ускоренному износу уплотнения и течи трансмиссионного масла.

Нанесите тонкий слой трансмиссионной смазки на внешний диаметр сальника и внутреннюю кромку его губы для облегчения посадки и защиты от перекоса. Канавки на рабочей поверхности (направленные внутрь узла) должны быть чистыми и не иметь повреждений – они обеспечивают отвод грязи и излишков масла от зоны контакта.

Технология запрессовки

- Совместите сальник строго параллельно плоскости посадочного гнезда ступицы.

- Используйте оправку подходящего диаметра (или старую деталь аналогичного размера), равномерно распределяющую усилие по внешнему ободу корпуса сальника.

- Запрессовывайте деталь лёгкими ударами киянки или прессом до полного прилегания заподлицо с краем ступицы. Категорически запрещено бить по металлическому центру или уплотнительной кромке!

- Проверьте отсутствие перекосов, вращая сальник пальцем – движение должно быть равномерным без заеданий.

После установки заполните пространство между губами сальника консистентной смазкой для предотвращения сухого пуска. Убедитесь, что защитная пыльниковая кромка плотно обжимает полуось без зазоров, а маслосбрасывающие канавки обращены к внутренней полости редуктора.

| Ошибка | Последствие |

|---|---|

| Перекос при монтаже | Неравномерный износ, течь масла через 500-1000 км |

| Повреждение кромки при установке | Немедленная протечка, загрязнение тормозного механизма |

| Использование неподходящего инструмента | Деформация корпуса, потеря герметичности |

Смазка уплотнительной губы сальника для долгой службы

При установке нового сальника полуоси Нивы Шевроле критически важно обработать уплотнительную губу специальной смазкой. Эта процедура предотвращает сухое трение в первые моменты работы детали, когда масло ещё не проникло в зону контакта.

Без смазочного слоя резина сальника подвергается перегреву и ускоренному износу из-за высокого коэффициента трения о металлическую поверхность вала. Это приводит к преждевременной деформации уплотнителя и потере герметичности узла.

Правила обработки губы сальника

Для гарантированной защиты уплотнения соблюдайте технологию:

- Используйте только рекомендованные составы: специальные смазки для сальников (например, LIQUI MOLY Silicon-Paste) или моторное масло.

- Равномерно нанесите смазку тонким слоем по всей окружности рабочей кромки губы.

- Избегайте контакта с грязью – даже мелкие абразивные частицы провоцируют образование задиров на валу.

Важно: Никогда не применяйте графитовые или металлосодержащие смазки – они разрушают резину. Проверьте целостность пыльника ШРУСа перед монтажом сальника: его повреждение вызывает попадание грязи в зону уплотнения.

| Ошибка | Последствие |

|---|---|

| Установка без смазки | Перегрев губы, трещины на резине |

| Загрязнение смазки | Абразивный износ вала и уплотнителя |

| Использование несовместимой смазки | Разбухание или разрушение резины |

Регулярная замена сальников в рамках ТО (каждые 60 тыс. км) с обязательной смазкой губы увеличивает ресурс полуоси на 40–50%, предотвращает утечку трансмиссионного масла и дорогостоящий ремонт редуктора.

Аккуратное напрессовка ступицы на фланец полуоси

Обеспечение соосности деталей при запрессовке – ключевой фактор долговечности узла. Перекос даже на 1-2° вызывает локальные перегрузки в зоне контакта подшипника с посадочными местами, что провоцирует ускоренный износ и разрушение роликовых элементов. Используйте направляющие втулки или специализированные оправки, контролируя параллельность фланца полуоси и ступицы на каждом этапе прессования.

Соблюдение рекомендуемого усилия запрессовки исключает деформацию сепаратора подшипника и нарушение геометрии дорожек качения. Превышение усилия ведет к заклиниванию роликов, а недостаточное – к образованию люфта при эксплуатации. Применяйте динамометрический пресс с фиксацией значения в диапазоне 3.5-4.2 кН, указанном в технической документации Chevrolet Niva.

Критические ошибки при монтаже

- Ударная запрессовка кувалдой – вызывает микродеформации колец подшипника

- Нагрев ступицы горелкой – приводит к отпуску металла и изменению посадочных размеров

- Отсутствие смазки – увеличивает трение при посадке, провоцируя задиры

| Этап | Инструмент | Контрольный параметр |

|---|---|---|

| Подготовка посадочных мест | Аэрозольный очиститель, скотч-брайт | Отсутствие забоин и коррозии |

| Нанесение смазки | LIQUI MOLY LM47 | Равномерный тонкий слой |

| Фиксация ступицы | Спецоправка 67.7853.9576 | Перпендикулярность оси полуоси |

- Установите внутреннее кольцо подшипника на полуось с технологической проставкой

- Напрессуйте ступицу до касания с упором подшипника

- Дождитесь остывания деталей (если применялся нагрев до 80-90°C)

- Проверьте плавность вращения ступицы без заеданий

Возврат на место стопорного пальца и шайбы толкателя

Правильная установка стопорного пальца гарантирует фиксацию подшипника полуоси от самопроизвольного смещения. Шайба толкателя обеспечивает равномерное распределение нагрузки на стопорный элемент и исключает его деформацию при эксплуатации. Пренебрежение этим этапом приводит к выпадению пальца и мгновенному разрушению нового подшипника.

Перед монтажом очистите посадочные поверхности от загрязнений и остатков старой смазки. Проверьте целостность резьбы на пальце и отсутствие задиров на шайбе. Убедитесь, что детали не имеют механических повреждений – микротрещины или деформации недопустимы.

- Наденьте шайбу толкателя на полуось, совместив её паз с технологическим выступом.

- Вставьте стопорный палец в отверстие фланца полуоси, соблюдая соосность.

- Затяните палец динамометрическим ключом с усилием 19-31 Н·м – перетяжка сорвёт резьбу, недотяг вызовет люфт.

- Проверьте отсутствие осевого смещения шайбы: она должна плотно прилегать к подшипнику без зазоров.

| Контрольный параметр | Значение |

| Момент затяжки пальца | 19-31 Н·м |

| Допустимый осевой люфт | 0 мм |

| Температурный зазор подшипника | 0.05-0.1 мм |

После сборки проверьте вращение полуоси рукой: ход должен быть плавным без заклиниваний. Обязательно повторите проверку после пробега первых 50 км – самопроизвольное ослабление пальца сигнализирует о нарушении технологии монтажа.

Процедура регулировки затяжки подшипника полуоси

Правильная затяжка ступичной гайки (гайки подшипника полуоси) критически важна для надежной работы подшипника и всего узла заднего моста. Слишком слабая затяжка приведет к появлению люфта колеса, ускоренному износу подшипника и сальника, возможному повреждению шлицев полуоси и даже разрушению подшипника. Чрезмерная затяжка вызовет перегрев подшипника, его заклинивание, повышенную нагрузку на полуось и может привести к повреждению сальника и утечке трансмиссионного масла.

Процедура регулировки затяжки является обязательным этапом при замене подшипника полуоси и должна выполняться с точным соблюдением момента затяжки и последующим контролем осевого люфта ступицы. Для работы потребуются специальные инструменты и точный динамометрический ключ.

Необходимые инструменты и материалы

- Динамометрический ключ (предел не менее 250 Н·м)

- Специальная головка (вороток) под ступичную гайку (32 мм или 36 мм, в зависимости от модели)

- Набор рожковых или накидных ключей, мощный вороток/рычаг

- Съемник стопорной шайбы (при наличии)

- Молоток, зубило (для отгибания стопорной шайбы, если применяется)

- Новая ступичная гайка (рекомендуется)

- Новая стопорная шайба (если применяется)

- Индикатор часового типа с пружинным наконечником (микрометр) со штативом (магнитной стойкой)

- Домкрат, подставки (козлы), противооткатные упоры

Пошаговая процедура регулировки

- Подготовка автомобиля: Установите автомобиль на ровную площадку, зафиксируйте противооткатными упорами передние колеса. Поднимите заднюю часть автомобиля домкратом и установите на надежные подставки (козлы). Снимите соответствующее заднее колесо.

- Предварительная затяжка: Снимите декоративный колпак ступицы (если есть). Отогните или снимите стопорную шайбу. Сорвите с места и открутите старую ступичную гайку. Наденьте новую (или старую, если в хорошем состоянии) ступичную гайку. Затяните гайку предварительно с усилием примерно 150-180 Н·м динамометрическим ключом, проворачивая при этом ступицу за колесные шпильки для правильной установки подшипников.

- Ослабление и контрольная затяжка: Ослабьте затянутую гайку на пол-оборота (180°). Затем снова затяните ее, но уже с пониженным моментом: примерно 15-25 Н·м. Это необходимо для обеспечения минимально необходимого натяга перед измерением люфта.

- Установка индикатора: Надежно закрепите индикатор часового типа (микрометр) со штативом на балке моста или другом неподвижном элементе. Пружинный наконечник индикатора установите строго параллельно оси полуоси на торец ступицы или на саму полуось как можно ближе к подшипнику.

- Измерение осевого люфта: Покачайте ступицу руками вдоль оси полуоси (на себя/от себя), наблюдая за показаниями индикатора. Зафиксируйте разницу между максимальным и минимальным показаниями – это и есть осевой люфт ступицы.

- Окончательная регулировка затяжки:

- Если измеренный люфт меньше 0.02-0.05 мм (зависит от конкретных рекомендаций производителя, обычно 0.02-0.1 мм): Ослабьте гайку на небольшой угол (15-30°), снова затяните с моментом 15-25 Н·м и повторите измерение люфта.

- Если измеренный люфт больше 0.1 мм: Подтяните ступичную гайку на небольшой угол (15-30°), затяните с моментом 15-25 Н·м и повторите измерение люфта.

- Достижение нормы: Повторяйте пункт 6 (подтяжка/ослабление на малый угол и контроль люфта), пока не добьетесь значения осевого люфта ступицы в пределах 0.02 - 0.1 мм (точное значение уточняйте в руководстве по ремонту для вашей модели).

- Окончательная затяжка и фиксация: После установки требуемого люфта, не меняя положения гайки (то есть не ослабляя и не подтягивая ее после последнего измерения), затяните ступичную гайку окончательным моментом, указанным в руководстве по ремонту (обычно 210 - 245 Н·м для Нива Шевроле). Установите новую стопорную шайбу (если применяется) и надежно загните ее усики в пазы гайки. Установите колпак ступицы.

- Проверка: Установите колесо, опустите автомобиль. Проверьте, вращается ли колесо свободно, без заеданий и шумов. После короткой поездки проверьте температуру ступицы – она должна быть теплой, но не горячей.

Контрольные параметры

| Параметр | Значение |

| Момент предварительной затяжки | 150-180 Н·м |

| Момент при измерении люфта | 15-25 Н·м |

| Допустимый осевой люфт ступицы | 0.02 - 0.1 мм (уточнить по мануалу) |

| Окончательный момент затяжки | 210 - 245 Н·м (уточнить по мануалу) |

Сборка тормозного механизма: последовательность операций

После замены подшипника полуоси и установки ступицы, сборку тормозного механизма начинают с монтажа тормозного щита. Очистите посадочные поверхности от загрязнений и следов коррозии, проверьте целостность резьбовых отверстий для крепежа. Убедитесь, что ступица вращается без заеданий, а подшипник правильно запрессован.

Все компоненты тормозной системы должны быть предварительно осмотрены на предмет износа или повреждений. Замените изношенные пружины, распорные планки и колодки, даже если они демонтировались временно. Используйте графитовую смазку для контактных точек колодок и направляющих, избегая попадания состава на фрикционные накладки.

Пошаговая технология сборки

- Крепление тормозного цилиндра: Установите рабочий цилиндр на щит, затяните болты моментом 8-10 Н∙м. Подключите тормозную трубку, избегая перегибов.

- Монтаж колодок:

- Наденьте верхние стяжные пружины на колодки

- Закрепите колодки на тормозном щите через опорные эксцентрики

- Соедините колодки распорной планкой

- Подключение троса ручника: Присоедините трос стояночного тормоза к рычагам колодок, зафиксируйте защелками.

- Регулировка зазора: Через технологическое отверстие в барабане отрегулируйте эксцентрики до легкого касания колодок.

- Установка барабана: Наденьте тормозной барабан на фланец ступицы, закрепите колесными болтами.

| Контрольная операция | Параметры |

|---|---|

| Свободный ход педали тормоза | 5-10 мм |

| Эффективность ручника | 4-6 щелчков |

| Отсутствие перегрева | Пробная поездка 3-5 км |

Установка тормозного барабана и фиксация его шпильками

Перед монтажом тормозного барабана тщательно очистите посадочную поверхность ступицы от загрязнений и следов коррозии. Проверьте состояние шпилек крепления: резьба должна быть чистой, без задиров или деформаций. Убедитесь, что рабочая поверхность барабана не имеет трещин, глубоких рисок или критического износа.

Установите барабан на ступицу, совместив отверстия со шпильками. Равномерно наживите штатные гайки крепления пальцами, соблюдая диагональную последовательность. Затяните гайки крестовым методом в два этапа: сначала моментом 40-50 Н·м для центровки, затем окончательным усилием 80-100 Н·м (согласно мануалу). Проверьте отсутствие биения прокруткой барабана.

Ключевые требования при фиксации:

- Используйте только оригинальные гайки с фланцем или стопорные шайбы

- Обязательно применяйте динамометрический ключ

- Проверьте зазор между барабаном и колодками (1-1.5 мм)

- Убедитесь в свободном вращении без затираний

Монтаж колеса и опускание автомобиля на землю

Установите колесо на шпильки ступицы, совместив отверстия диска. Наживите все колесные болты вручную до упора, избегая перекоса. Затяните их предварительно в диагональной последовательности с помощью баллонного ключа, обеспечивая равномерное прилегание диска к ступице.

Опустите автомобиль с домкрата до касания колесом земли, но без полной нагрузки на подвеску. Окончательно затяните болты с требуемым моментом (для Нивы Шевроле 90-110 Н·м), соблюдая схему «звезда». Полностью опустите автомобиль, после чего повторно проверьте момент затяжки всех болтов.

Последовательность затяжки для пятиболтового колеса:

- Произвольно выбранный первый болт

- Болт через один от первого (противоположный)

- Следующий болт через один от предыдущего

- Оставшийся незатянутый болт

- Последний болт

Прокрутите колесо вручную для проверки отсутствия затираний и посторонних шумов. Убедитесь в плавности вращения и отсутствии биения.

Обкатка после ремонта: первые километры без нагрузки

После замены подшипника полуоси Нива Шевроле критически важным этапом является правильная обкатка узла. Первые 300-500 километров пробега требуют щадящего режима эксплуатации для приработки новых деталей и стабилизации посадки. Игнорирование этого этапа может спровоцировать преждевременный износ или повторную поломку.

Основное правило – полное исключение экстремальных нагрузок на трансмиссию. Запрещается:

- Буксировка прицепов или других автомобилей

- Резкие старты с пробуксовкой

- Преодоление бездорожья, глубокой грязи или крутых подъемов

- Движение на пониженных передачах без объективной необходимости

Рекомендуемый режим движения

Оптимальные условия для приработки:

- Скоростной режим: не выше 70-80 км/ч на первых 200 км, далее – плавное увеличение до 100 км/ч

- Двигатель: обороты не должны превышать 2500-3000 об/мин

- Торможение: плавное, без рывков и блокировки колес

- Покрытие: ровный асфальт без ухабов (минимизация ударных нагрузок)

Контрольные осмотры после пробега каждых 100-150 км обязательны. Проверяйте:

- Отсутствие течи трансмиссионного масла из редуктора и ступицы

- Появление посторонних шумов (гул, скрежет, щелчки при повороте руля)

- Нагрев ступицы колеса (ручная проверка после остановки)

| Пробег после ремонта | Допустимая нагрузка |

| 0-100 км | Только вождение без пассажиров/груза |

| 100-300 км | Максимум 50% от полной грузоподъемности |

| 300-500 км | До 70% нагрузки, избегая плохих дорог |

Соблюдение этих правил обеспечивает равномерное распределение смазки в новом подшипнике, предотвращает деформацию сепараторов и формирует правильный рабочий профиль дорожек качения. После завершения обкатки обязательна повторная протяжка ступичной гайки с указанным моментом затяжки.

Контроль температуры ступицы после пробного заезда

После установки нового подшипника выполните пробный заезд длительностью 10-15 минут, включая маневры на разных скоростях (городской режим, легкий разгон до 60 км/ч, несколько плавных поворотов). Это позволяет компонентам войти в рабочий режим и выявить возможные дефекты монтажа.

Немедленно после остановки автомобиля измерьте температуру ступицы в области установки подшипника с помощью пирометра или термометра. Сравните показания с контрольной точкой на соседней детали подвески (например, рычаге или балке). Допустимая разница – не более 10-15°C при условии нормальной температуры окружающей среды.

Критерии оценки и действия при отклонениях

- Норма: Равномерный нагрев ступицы без локальных "горячих точек".

- Тревожные признаки:

- Ступица горячее контрольной точки на 20°C и более

- Характерный гул или вибрация при движении

- Запах перегретой смазки

При обнаружении аномалий немедленно прекратите эксплуатацию. Перегрев указывает на критичные проблемы: чрезмерную затяжку гайки ступицы, несоосность компонентов, брак подшипника или недостаток смазки. Требуется полная разборка узла для диагностики и устранения неисправности.

Проверка на отсутствие посторонних шумов при движении

Посторонние шумы в задней части автомобиля Нива Шевроле – первый тревожный сигнал о возможном износе подшипника полуоси. Характерный гул, скрежет или вибрация, усиливающиеся при поворотах или ускорении, прямо указывают на необходимость диагностики ходовой части. Игнорирование этих симптомов приводит к катастрофическому разрушению подшипника и повреждению смежных узлов.

Регулярное прослушивание работы трансмиссии во время планового ТО позволяет выявить проблему на ранней стадии. Механик проверяет шумы на разных скоростях, при смене нагрузки и направлении движения, чтобы точно локализовать источник. Это критически важно для своевременной замены подшипника до того, как дефект спровоцирует заклинивание ступицы или разрушение полуоси.

Типичные признаки износа подшипника

- Монотонный гул из области колес, меняющий тональность при повороте руля

- Вибрация кузова, передающаяся на кузов при скорости свыше 60 км/ч

- Металлический скрежет при резком разгоне или торможении

| Стадия износа | Характер звука | Рекомендуемые действия |

|---|---|---|

| Начальная | Тихое гудение на высокой скорости | Диагностика в течение 2-х недель |

| Прогрессирующая | Вибрация + прерывистый гул | Срочная замена подшипника |

| Критическая | Хруст и скрежет при маневрировании | Немедленный ремонт с проверкой полуоси |

Проверку выполняют методом попеременного вывешивания колес: вращение поднятого колеса рукой позволяет услышать хруст в подшипнике. Дополнительно проводят тест на люфт, раскачивая колесо в вертикальной плоскости – наличие стука подтверждает износ. Такая диагностика в рамках ТО занимает 15-20 минут, но предотвращает расходы на ремонт трансмиссии, которые в 7 раз превышают стоимость замены подшипника.

Финальный тест: оценка плавности хода и торможения

После замены подшипника полуоси критически важно провести дорожный тест для верификации качества ремонта. Начните с движения по ровному асфальту на низкой скорости (20-40 км/ч), концентрируясь на вибрациях руля, кузова и посторонних звуках из зоны заднего моста. Отсутствие гула, скрежета или ритмичного постукивания подтверждает корректность установки детали.

Проверьте поведение автомобиля при разгоне, торможении и прохождении поворотов: малейшая деформация полуоси или недотянутая ступичная гайка проявятся рывками, биением или креном. Особое внимание уделите тормозной системе – неравномерное замедление или увод Нивы Шевроле в сторону может сигнализировать о нарушении геометрии узла после вмешательства.

Ключевые этапы контрольной проверки

Выполните последовательную оценку по параметрам:

- Плавность хода на разных скоростях: 60 км/ч (оценка балансировки), 80 км/ч (выявление резонансных вибраций)

- Торможение:

- Плавное снижение скорости со 70 км/ч до полной остановки

- Экстренное торможение на безопасном участке

- Маневренность: прохождение S-образной траектории для проверки нагрузки на полуоси

Результаты теста зафиксируйте в чек-лист. Любое отклонение – основание для повторной диагностики. Игнорирование этого этапа сводит на нет пользу планового ТО и грозит:

- Ускоренным износом новых подшипников

- Деформацией полуоси

- Отказом тормозной системы

Рекомендованные регламенты обслуживания ходовой части Нива Шевроле

Своевременное обслуживание ходовой части критически важно для безопасности и долговечности автомобиля, особенно в условиях бездорожья. Пренебрежение регламентами приводит к ускоренному износу подшипников полуоси, шаровых опор и других компонентов.

Регулярная диагностика позволяет выявить проблемы на ранней стадии, предотвращая дорогостоящий ремонт. Например, замена подшипника полуоси при первых признаках неисправности избегает повреждения полуоси и ступицы.

Периодичность контроля и замены ключевых элементов

| Компонент | Периодичность проверки | Рекомендуемая замена |

|---|---|---|

| Подшипники ступиц (передние/задние) | Каждые 10 000 км | При появлении люфта или гула |

| Подшипник полуоси заднего моста | Каждые 15 000 км | Каждые 60 000 км или при течи смазки |

| Шаровые опоры | Каждые 10 000 км | Каждые 40 000 км |

| Сайлентблоки рычагов | Каждые 15 000 км | Каждые 50 000 км |

Обязательные процедуры при каждом ТО (10 000 км):

- Визуальный осмотр пыльников ШРУС и сальников

- Контроль уровня масла в редукторах мостов

- Проверка момента затяжки ступичных гаек

При эксплуатации в экстремальных условиях (грязь, вода, бездорожье) интервалы обслуживания сокращаются на 30-40%. Особое внимание уделяйте герметичности уплотнений подшипников полуоси – попадание абразива ускоряет износ в 3-5 раз.

Какие еще узлы проверять при каждом ТО вместе с подшипниками

При плановом техническом обслуживании Нивы Шевроле, помимо диагностики подшипников полуоси, критически важно контролировать состояние смежных компонентов трансмиссии и ходовой части. Комплексная проверка предотвращает каскадный выход узлов из строя и снижает риск внезапных поломок.

Фокус должен включать элементы, испытывающие схожие нагрузки или влияющие на работу подвески и привода. Особое внимание уделяется герметичности уплотнений и уровню эксплуатационных жидкостей, напрямую связанных с износом подшипников.

Обязательные к проверке системы и компоненты

- Сальники полуосей и редуктора – течь масла ускоряет разрушение подшипников

- ШРУСы (наружные и внутренние) – люфты, повреждения пыльников, хруст при повороте

- Ступичные подшипники передних колес – вертикальный люфт, гул при движении

- Трансмиссионное масло в редукторе заднего моста: уровень, чистота, отсутствие металлической стружки

- Резиновые уплотнения ступиц и мостов: трещины, деформации, следы смазки

- Крепежные элементы фланцев и балансировочных пластин: момент затяжки

| Узел | Параметр проверки | Критичность |

|---|---|---|

| Тормозные механизмы | Износ колодок, состояние дисков | Высокая (перегрев влияет на ступицы) |

| Пыльники ШРУС | Целостность, отсутствие разрывов | Экстренная (попадание грязи разрушает узлы) |

| Карданные валы | Люфт крестовин, дисбаланс | Средняя (вибрации передаются на полуоси) |

Экономия времени и денег за счет плановых осмотров

Плановое техническое обслуживание Нивы Шевроле позволяет своевременно выявлять износ критичных компонентов, таких как подшипник полуоси. Обнаружение люфта или посторонних шумов на ранней стадии предотвращает цепную реакцию поломок: разрушение подшипника ведет к повреждению ступицы, деформации полуоси и выходу из строя редуктора заднего моста.

Экономия проявляется в сокращении расходов на ремонт и сохранении ресурса смежных узлов. Замена одного подшипника во время ТО обходится в 3-5 раз дешевле экстренного ремонта после его полного разрушения, когда требуется восстановление целого комплекса агрегатов с дорогостоящими запчастями.

Преимущества регулярных проверок

- Снижение затрат: Цена подшипника полуоси – от 800 ₽, тогда как замена поврежденной полуоси со ступицей превышает 15 000 ₽

- Экономия времени: Замена подшипника занимает 2-3 часа против 2-3 дней капитального ремонта моста

- Предотвращение рисков: Исключение внезапной блокировки колеса или потери управления из-за разрушения узла

| Сценарий | Стоимость работ | Стоимость запчастей | Простой автомобиля |

|---|---|---|---|

| Плановая замена при ТО | 1 500 ₽ | 800-1 200 ₽ | 2-3 часа |

| Ремонт после разрушения | 8 000 ₽ | 15 000-25 000 ₽ | 2-3 дня |

Регулярный контроль состояния ходовой части избавляет от непредвиденных расходов и сохраняет ресурс трансмиссии. Диагностика раз в 10-15 тыс. км позволяет сравнить текущие параметры с нормативными и спрогнозировать остаточный ресурс компонентов.

Предупреждение аварийных ситуаций через диагностику на СТО

Регулярная диагностика ходовой части на специализированной станции технического обслуживания (СТО) позволяет выявить износ подшипника полуоси Нивы Шевроле на ранней стадии, до появления критических симптомов. Специалисты используют профильное оборудование для точной оценки люфтов, состояния сепараторов и тел качения, что невозможно определить при визуальном осмотре в гаражных условиях.

Своевременное обнаружение дефекта предотвращает внезапное разрушение узла во время движения, которое способно заблокировать колесо или спровоцировать отрыв полуоси. Это исключает риск потери контроля над автомобилем на высокой скорости, особенно в поворотах или при экстренном торможении, когда нагрузка на трансмиссию максимальна.

Ключевые аспекты профессиональной диагностики

- Акустический анализ: выявление характерного гула или хруста при прокрутке колеса на подъемнике.

- Измерение радиального люфта: проверка индикаторной стойкой (ИЧ-10) допустимых зазоров (более 0,05 мм – критично).

- Контроль герметичности сальника: обнаружение течей смазки, ускоряющих износ подшипника.

| Стадия износа | Рекомендуемые действия | Риск при игнорировании |

|---|---|---|

| Начальная (легкий гул) | Плановая замена при ТО | Ускоренная деформация дорожек качения |

| Критическая (вибрация руля) | Немедленный ремонт | Заклинивание колеса, разрыв ШРУСа |

Важно: Диагностику следует проводить каждые 15 000 км или после эксплуатации в тяжелых условиях (бездорожье, глубокие лужи). Совмещение проверки подшипника с заменой трансмиссионного масла повышает эффективность ТО.

Подшипник полуоси как индикатор состояния заднего моста

Состояние подшипника полуоси служит точным маркером общего здоровья заднего моста Нивы Шевроле. Его преждевременный износ или деформация напрямую сигнализируют о нарушениях в работе смежных узлов: дисбалансе полуосей, некорректном зацеплении шестерён редуктора, либо критическом изменении зазоров в дифференциале. Игнорирование этих симптомов приводит к каскадному разрушению компонентов.

Анализ повреждений подшипника при замене позволяет диагностировать скрытые проблемы. Например, неравномерный выработ беговых дорожек указывает на перекос оси или деформацию чулка моста, а сколы тел качения – на ударные нагрузки из-за люфтов в шлицевом соединении. Задиры на сепараторе часто свидетельствуют о недостатке/деградации трансмиссионного масла.

Ключевые взаимосвязи состояния подшипника и узлов моста

- Вибрация при движении → Проверка балансировки полуосей и карданного вала

- Локальный перегрев ступицы → Контроль уровня/качества смазки и герметичности сальников

- Аксиальный люфт колеса → Диагностика посадочных мест фланца и регулировка подшипников ступицы

- Металлическая стружка в масле → Обследование шестерён главной пары и дифференциала

Регулярная проверка подшипника в рамках ТО не только предотвращает его внезапное разрушение, но и выявляет зарождающиеся критические дефекты заднего моста до их перерастания в капитальный ремонт. Замена узла без анализа причин выхода из строя – временное решение, ведущее к повторным поломкам.

Вывод: плановое ТО - ключ к безотказной работе трансмиссии

Своевременная диагностика и замена изношенного подшипника полуоси на Ниве Шевроле предотвращает цепную реакцию разрушений: от повреждения ступицы и сальников до деформации полуоси и выхода из строя редуктора. Игнорирование скрежета или вибрации при движении гарантированно приводит к многократному удорожанию ремонта.

Регулярное ТО позволяет выявить критический износ подшипника на ранней стадии, когда стоимость замены минимальна, а риски для смежных узлов отсутствуют. Профилактический осмотр трансмиссии каждые 15 000 км, включающий проверку люфтов ступиц и состояния пыльников, – единственный способ избежать внезапного отказа ходовой части.

Почему плановое обслуживание экономит ресурсы:

- Финансы: Замена подшипника (500-1500 руб.) в 7-10 раз дешевле ремонта редуктора (от 10 000 руб.)

- Время: Локальный ремонт занимает 2-3 часа против 2-3 дней при комплексном восстановлении

- Безопасность: Исключается риск блокировки колеса из-за разрушения подшипника

| Сценарий | Плановое ТО | Ремонт после отказа |

| Стоимость работ | 500–2000 руб. | 8000–25000 руб. |

| Риск повреждения смежных узлов | 0% | 85–90% |

| Простой автомобиля | ≤ 1 дня | 3–7 дней |

Календарное обслуживание трансмиссии по регламенту – не перестраховка, а единственная эффективная мера против катастрофических поломок. Экономия на ТО оборачивается необходимостью экстренной заменой целого узла вместо одного подшипника.

Список источников

При подготовке материалов по техническому обслуживанию автомобилей критически важно опираться на проверенную информацию. Использование недостоверных данных может привести к некорректным рекомендациям и потенциально опасным последствиям при самостоятельном ремонте.

Данная статья основана на анализе специализированной технической документации, руководств производителя и практического опыта сертифицированных автомехаников. Все указанные источники предоставляют актуальные сведения по конструкции узлов трансмиссии и регламентам обслуживания.

Техническая литература и документация

- Официальное руководство по ремонту и эксплуатации Chevrolet Niva (издательство "Легион-Автодата")

- Каталог запасных частей ВАЗ-2123 (электронная версия)

- Технический бюллетень № Р-140 "Регламент ТО внедорожников GM-АвтоВАЗ"

Специализированные ресурсы

- Протоколы испытаний подшипниковых узлов НИИ Автопрома

- Методические рекомендации по диагностике ходовой части от АСК "Ростех"

- Архив статей журнала "За рулём" (раздел "Практика сервиса")