Обслуживание клапана управления турбиной - контроль и регулировка

Статья обновлена: 01.03.2026

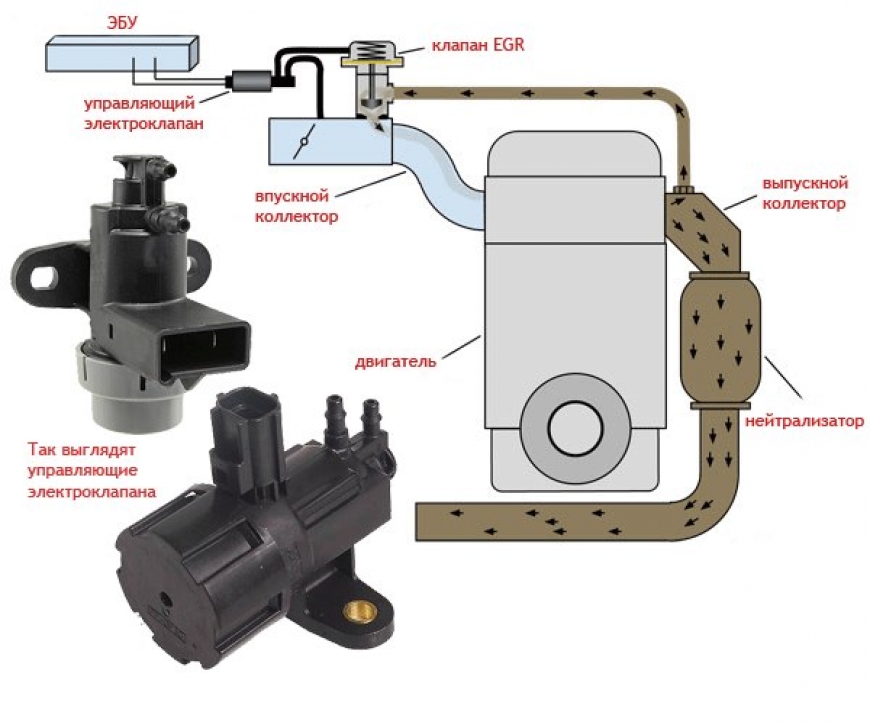

Клапан управления турбиной – критически важный компонент современных двигателей, отвечающий за точное регулирование давления наддува и эффективную работу турбокомпрессора.

От его исправности напрямую зависят производительность силового агрегата, топливная экономичность и ресурс турбонагнетателя.

В данной статье детально рассматриваются методы диагностики, обслуживания и регулировки клапана для обеспечения безотказного функционирования турбинной системы.

Признаки неисправности клапана управления турбиной

Одним из первых тревожных сигналов становится резкое снижение мощности двигателя. Автомобиль теряет динамику разгона, с трудом набирает высокие обороты, особенно при полной нагрузке. Такое поведение часто сопровождается черным или сизым выхлопом из-за нарушения соотношения топливовоздушной смеси.

Нехарактерные звуки во время работы турбокомпрессора также указывают на проблемы с клапаном. Четко различимы свист, шипение или дребезжание при разгоне или сбросе газа. Параллельно может активироваться аварийный режим двигателя (ошибки типа P2261, P0243), а диагностический сканер фиксирует нестабильные показатели давления наддува.

- Турбояма: Задержка реакции на педаль газа после переключения передач, провал тяги.

- Плавание оборотов: Нестабильная работа на холостом ходу, самопроизвольные повышения/снижения оборотов.

- Повышенный расход масла: Утечки через уплотнения турбины из-за избыточного/недостаточного давления.

- Загорание Check Engine: Ошибки по датчикам давления, положению клапана или обрыву цепи управления.

Визуальные и тактильные признаки

- Заедание штока клапана при ручной проверке (механическое сопротивление перемещению).

- Трещины или разрывы диафрагмы в клапанах вакуумного типа.

- Нагар на седле клапана или штоке, препятствующий герметизации.

- Окисление контактов или повреждение проводки соленоида.

Инструменты и материалы для обслуживания

Правильный подбор инструментов определяет качество и безопасность работ. Следует использовать только сертифицированный инструмент, соответствующий спецификациям производителя турбины и клапана.

Обязательно наличие индивидуальных средств защиты: очки, перчатки и спецодежда из негорючих материалов. Работы с электронными компонентами требуют антистатических браслетов.

Базовый набор для механической обработки

- Набор прецизионных отверток (шлицевых и крестовых)

- Торцевые ключи 6-32 мм с динамометром

- Щупы для измерения зазоров 0.05-1.0 мм

- Пинцеты и зажимы для мелких деталей

Расходные материалы

| Чистящие средства | Обезжириватель без хлора, очиститель карбюраторов |

| Смазки | Высокотемпературная синтетическая смазка для штока клапана |

| Герметики | Термостойкий анаэробный герметик резьбовых соединений |

| Прокладки | Ремкомплект оригинальных уплотнений |

Спецоборудование

- Стенд для проверки давления актуатора

- Мультиметр с функцией диагностики PWM сигналов

- Пневматический тестер вакуумных приводов

- Эндоскоп для визуализации геометрии лопаток

Важно: при замене уплотнений используйте только рекомендованные производителем составы для притирки седел

Дополнительно: техническая документация с допусками регулировок, пылезащитный чехол для демонтированного клапана, контейнеры для мелких деталей с магнитным дном.

Меры безопасности при демонтаже электромагнитного клапана

Перед началом работ обесточьте систему двигателя: отключите аккумулятор и отсоедините разъем электропитания клапана. Убедитесь, проверив мультиметром, что напряжение на контактах отсутствует. Работа под напряжением грозит коротким замыканием или поражением оператора электротоком.

Сбросьте давление в турбине и воздуховодах, дав двигателю остыть до 40–50°C. Горячий нагнетаемый воздух или масло под давлением при демонтаже могут привести к ожогам, выбросу жидкости или резкому вылету компонентов. Дополнительно стравите систему через специальный клапан при его наличии.

- Подготовьте рабочую зону: удалите грязь вокруг клапана сжатым воздухом для предотвращения попадания инородных частиц в магистрали.

- Используйте СИЗ: термостойкие перчатки от нагретых деталей, защитные очки, спецодежду. Прикройте демонтируемые трубопроводы заглушками.

- Контролируйте положение смежных элементов: зафиксируйте провода, патрубки и шланги – их случайное смещение повредит соседние компоненты.

- Избегайте инструментов с сильным ударным действием: прикипевшие соединения аккуратно обработайте WD-40, но не применяйте эстакады/"трещотки".

- Пометьте контакты перед отсоединением: ошибка при подключении после установки нарушит работу турбокомпрессора.

Пошаговый процесс снятия клапана управления

Начинайте процедуру только после полного остывания двигателя и отсоединения клеммы «–» от аккумулятора. Убедитесь в наличии доступа к клапану и подготовьте необходимые инструменты: набор ключей, пассатижи, чистящую ветошь и контейнер для мелких деталей. Проверьте схему расположения компонентов для вашей модели турбины в сервисной документации.

Обратите внимание на состояние шлангов и разъемов при разборке. Фиксируйте или фотографируйте исходное положение деталей, особенно если дополнительно демонтируются элементы впускного тракта. Наличие помощника минимизирует риски повреждения сопутствующих узлов.

Этапы демонтажа

- Отсоедините электрический разъём: нажмите на фиксатор колодки проводов, аккуратно отсоедините коннектор от клапана.

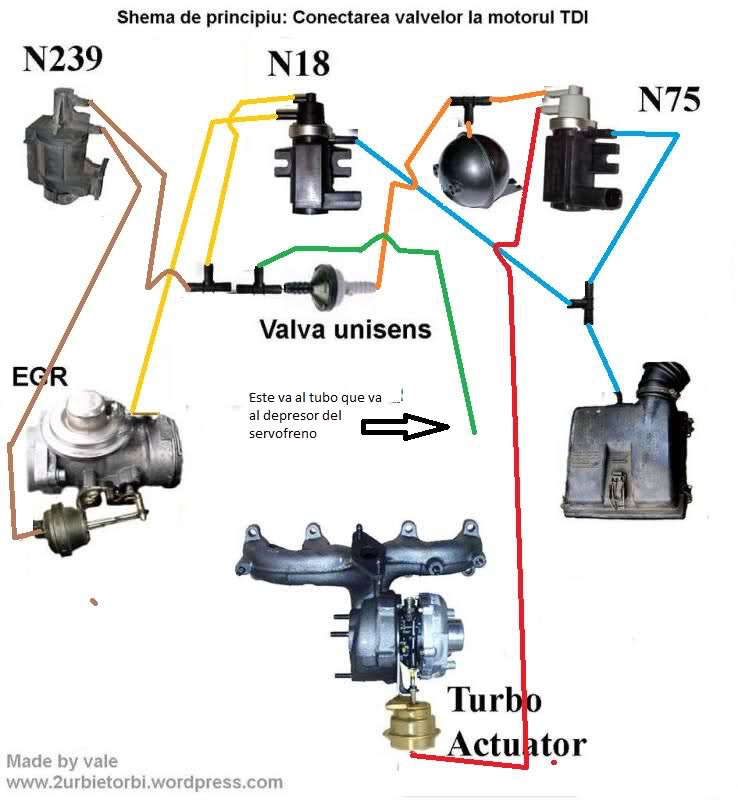

- Снимите вакуумные шланги: пометьте маркером или бирками каждый патрубок перед отсоединением во избежание путаницы при сборке.

- Демонтируйте крепёжные элементы: выкрутите болты или гайки крепления клапана к турбокомпрессору/впускному коллектору, используя подходящий инструмент.

- Извлеките клапан: осторожно снимите компонент, избегая перекоса или заедания. Заткните отверстия в магистралях чистой ветошью для предотвращения попадания загрязнений.

- Проведите визуальную диагностику: осмотрите гнездо установки клапана, уплотнители и каналы на наличие следов масла, коррозии или механических повреждений.

Критические аспекты

- Не применяйте ударные инструменты при откручивании болтов во избежание срыва резьбы.

- Защищайте разъёмы и открытые патрубки от влаги и пыли сразу после демонтажа.

- Прокладки и уплотнительные кольца подлежат обязательной замене при обратной сборке.

Визуальная диагностика механических повреждений

Тщательно осмотрите корпус клапана на предмет трещин, сколов или деформаций, которые могут возникать из-за термических перегрузок или вибрации турбины. Особое внимание уделите местам крепления фланцев и штуцеров, где концентрация напряжений максимальна. Проверьте целостность уплотнительных поверхностей – любые задиры или коррозия приведут к утечкам воздуха.

Анализируйте состояние штока или ротора клапана: искривления, продольные риски или признаки задиров свидетельствуют о механическом износе или попадании абразивных частиц. Обязательно проверьте крепежные элементы (болты, шпильки) на наличие следов растяжения или среза – сколы на гранях гаек указывают на критическую перегрузку соединения.

Ключевые элементы контроля

- Пружины актуатора: трещины в витках, остаточная деформация

- Электрические разъемы: сломанные фиксаторы, перетертая изоляция

- Мембраны/камеры: расслоение материала, локальные вздутия

| Повреждение | Визуальный индикатор | Последствия |

|---|---|---|

| Коррозия вала | Точечные раковины или равномерный окисленный слой | Заклинивание механизма, заедание штока |

| Усталость металла | Паутинообразные трещины возле отверстий | Внезаразный раскол корпуса при рабочем давлении |

Фиксируйте все обнаруженные дефекты фотографированием с масштабной линейкой – это критично для точной оценки динамики разрушения и доказательства гарантийных случаев. Помните: даже микротрещина в литом корпусе является основанием для немедленной замены узла.

Проверка электрической цепи и контактной группы

Контроль целостности проводки начинается с визуального осмотра кабельных трасс от ЭБУ к турбоклапану на предмет перетираний, оплавлений изоляции или обрывов. Используйте мультиметр в режиме прозвонки для последовательной проверки сопротивления каждой жилы жгута между разъемами контроллера и клапана – показания в пределах 0,3–0,5 Ом указывают на нормальное состояние, а значения выше 2 Ом сигнализируют о повреждении провода.

Особое внимание уделите тестированию защиты от короткого замыкания: отключите фишку клапана питания и проверьте отсутствие контакта между бортовой сетью (плюсом) и массой на каждом силовом проводе при включенном зажигании. Повышенное напряжение на управляющих контактах ("+" без подключенной нагрузки) или снижение силы тока ниже 80 мА свидетельствует о сбоях в цепи питания.

Диагностика контактных соединений

Проведите зачистку и обработку токоведущих элементов контактной группы:

- Снимите окислы с клемм разъема клапана металлической щеткой

- Обработайте контакты спецспреем-очистителем (типа Kontakt U)

- Убедитесь в отсутствии деформации фиксирующих клипс

Проанализируйте переходное сопротивление:

| Тип контакта | Допуск сопротивления |

|---|---|

| Силовые клеммы (+12V) | 0–0.1 Ом |

| Сигнальные линии управления | 0–0.25 Ом |

Завершающим этапом проверки станет имитация сигнала PWM-управления через диагностический стенд: плавное возрастание/падение частоты импульсов должно сопровождаться четким срабатыванием соленоида без залипания якоря либо акустических помех (треска, щелчков). Фиксация хаотичных показаний осциллографа в диапазоне ниже 100 Гц подтверждает необходимость замены контактной группы.

Тестирование работоспособности катушки индуктивности

Проверка начинается с внешнего осмотра катушки на предмет механических повреждений корпуса, трещин, следов перегрева или оплавления изоляции. Убедитесь в отсутствии коррозии на электрических контактах и целостности проводов подключения.

Для измерения сопротивления обмотки используйте мультиметр в режиме омметра. Отключите разъем катушки и подключите щупы к ее выводам. Сравните полученное значение с техническими требованиями производителя турбокомпрессора (обычно в диапазоне 5-25 Ом). Отклонение более чем на 10-15% указывает на межвитковое замыкание или обрыв.

Диагностика межвиткового замыкания и индуктивности

Для выявления скрытых дефектов выполните LCR-тест с помощью измерителя индуктивности:

- Установите частоту теста 100-500 Гц (согласно спецификации)

- Зафиксируйте значение индуктивности (типовой диапазон: 5-30 мГн)

- Проверьте добротность (Q-фактор): значение ниже 1.5 свидетельствует о проблемах

| Показатель | Норма | Отклонение |

|---|---|---|

| Сопротивление (DC) | 12.8 ± 1.0 Ом | Обрыв (>50 Ом) / КЗ (<2 Ом) |

| Индуктивность | 23 мГн при 100 Гц | ±20% от нормы |

Динамическое тестирование: подайте импульсное напряжение 12 В от блока питания с током до 2 А через защитный резистор. Контролируйте плавность хода штока клапана и отсутствие дребезга. Отсутствие перемещения якоря при нормальном сопротивлении указывает на заклинивание магнитопровода.

Очистка сетки фильтра от масляных отложений

Сетка масляного фильтра турбины подвержена интенсивному загрязнению продуктами картерных газов, попадающих через систему вентиляции двигателя. Смешиваясь с посторонними частицами, масляные отложения образуют плотные пробки, перекрывающие каналы подачи смазки к подшипниковому узлу. Без регулярного удаления этих накоплений возникает масляное голодание ротора.

Последствия загрязнения сетки проявляются характерными симптомами: густым сизым дымом из выхлопа, свистом турбины при нагрузке, падением мощности двигателя. Игнорирование этих признаков ведет к критическому износу втулок, задирам вала турбокомпрессора и последующему капитальному ремонту агрегата.

Порядок очистки

- Демонтаж клапана управления

- Отключите аккумулятор и снимите воздуховод

- Аккуратно отсоедините вакуумные шланги и электрический разъем

- Извлечение фильтра

Сетка расположена в нижней части клапана – для доступа открутите крепежные винты и извлеките фильтрующий элемент.

- Обезжиривание

Способ Раствор Время выдержки Погружение Уайт-спирит или очиститель карбюратора 15-20 минут Ультразвук Специальная жидкость 5-7 минут - Промывка и сушка

- Обработайте сетку щеткой с мягким ворсом

- Промойте дистиллированной водой

- Высушите сжатым воздухом (давление не выше 3 бар)

- Контроль и установка

- Убедитесь в отсутствии деформаций и полноте просвета ячеек

- Замените уплотнительные кольца при наличии вмятин или трещин

Профилактика: выполняйте очистку каждые 30-40 тыс. км пробега при использовании качественного синтетического масла. При эксплуатации в тяжелых условиях (пыль, короткие поездки) сократите интервал до 20 тыс. км.

Промывка внутренних каналов сжатым воздухом

Тщательная очистка каналов обязательна после демонтажа клапана для удаления накопленных масляных отложений, грязи и остатков чистящих жидкостей. Сжатый воздух эффективен для пробивания микроскопических проходов и полостей с геометрией, недоступной механическим щеткам.

Используйте компрессор с фильтром на выходе, обеспечивающий давление 6-8 бар: домашнии воздуходувки могут не иметь достаточной мощности или содержать влагу. Заранее проверьте регулятором влажности - конденсат в каналах недопустим.

Последовательность работы

- Освобождение каналов: стравьте остатки жидкости постукиванием корпуса клапана о чистую ветошь.

- Продувка по вектору: вставляйте сопло воздушного пистолета в каждое отверстие на 5-10 секунд, направляя поток в сторону движения штатных газов.

- Позиционная обработка: изменяйте угол клапана для выдува отложений из змеевидных участков.

- Безопасность: носите защитные очки - вылетающая окалина травмоопасна.

- Контроль: проверьте чистоту прозрачной трубочкой, присоединенной к выходному патрубку - на ней не должно оставаться следов графитовой пыли.

| Ошибка | Последствие |

|---|---|

| Продувка без демонтажа | Загрязнение смежных узлов |

| Превышение давления (от 10 бар) | Риск разрушения пластиковых компонентов |

Чистка плунжерного механизма специальными составами

Применяйте аэрозольные очистители карбюраторов или специализированные составы для удаления нагара и смолистых отложений. Нанесите состав на плунжер и внутренние каналы клапана, предварительно отсоединив турбину и сняв механизм с корпуса. Избегайте контакта с пластиковыми компонентами и уплотнениями – некоторые составы разрушают полимеры.

Оставьте средство на 10-15 минут для растворения загрязнений, затем аккуратно пройдитесь мягкой кистью по направляющим. Не используйте металлические щетки или абразивы: рискуете поцарапать прецизионные поверхности. Для труднодоступных зон применяйте очиститель с удлиняющей трубкой-распылителем.

Критичные этапы обработки

- Полностью удаляйте остатки очистителя сжатым воздухом – загустевшие капли приведут к заклиниванию

- Контролируйте состояние зеркала цилиндра: микротрещины или глубокие риски требуют замены узла

- Обрабатывайте сопряженные поверхности антифрикционным покрытием после чистки (например, тефлоновым спреем)

| Тип загрязнения | Рекомендованный состав |

|---|---|

| Масляные отложения | Очиститель на основе ацетона |

| Кокс и нагар | Щелочные растворы с температурным воздействием |

| Коррозия | Ингибиторные смеси с последующей консервацией |

Важно:Проверяйте геометрию штока и плунжера микрометром после чистки – деформация более 0.05 мм приводит к утечкам и потере давления.

Особенности обработки уплотнительных колец

Обработка уплотнительных колец критически влияет на герметичность системы управления турбиной. Пренебрежение процедурами приводит к утечкам масла, падению давления наддува и риску попадания абразивных частиц в механизм.

Работу выполняйте исключительно в чистом помещении с использованием инструментов без острых кромок. Все операции проводите после демонтажа и дефектовки компонента.

- Очистка: погрузите кольца в уайт-спирит или керосин на 15 минут. Протрите микрофиброй без усилий вдоль профиля. Категорически исключите металлические щетки и ацетон.

- Контроль состояния:

- Отбракуйте кольца с трещинами глубиной >0,1 мм или следами термической деструкции

- Проверьте эластичность: деформация при сжатии пинцетом должна полностью восстанавливаться за ≤2 секунд

- Смазка: нанесите пастообразную силиконовую смазку маркирования Silikone Paste F12 слоем 0,05–0,1 мм. Равномерно распределите по наружной поверхности и торцам вращательными движениями.

- Монтаж:

- Используйте монтажную оправку Ø на 10–15% меньше диаметра кольца

- Наденьте кольцо под углом 30° к оси посадочной канавки

- Фиксируйте стопорное кольцо после полного позиционирования уплотнения

Сборка после чистки: критичные моменты

При сборке клапана после чистки первостепенное значение имеет замена всех уплотнительных элементов (колец, сальников, прокладок). Никогда не используйте старые уплотнения, подвергшиеся воздействию температуры, масла и очистителей; их герметичность будет нарушена. Используйте новые комплектующие исключительно рекомендованных производителем типов и материалов. Тщательно проверяйте уплотнительные поверхности на корпусе клапана и его подвижных элементах (золотник, ось) на отсутствие задиров, царапин или деформаций, способных повредить новые уплотнения. Измерьте и сравните с допусками зазоры в золотниковой паре.

Обеспечьте максимальную чистоту сборки в безпылевом пространстве. Нанесите на все уплотнительные кольца и сальники чистую турбинное масло перед установкой для облегчения сборки и предотвращения сухого запуска. Строго соблюдайте указанные производителем моменты затяжки для всех крепежных элементов и стяжных шпилек корпуса. Неравномерная или избыточная затяжка ведет к перекосу корпуса, заклиниванию золотника или повреждению деталей. Внимательно соблюдайте правильную ориентацию установки клапана относительно турбины (отмечена часто стрелкой потока или метками на корпусе) и электрического разъема.

Калибровка и Проверка перед Установкой

После механической сборки критично провести электронную калибровку и проверку функций клапана управления турбиной с помощью диагностического оборудования. Эта процедура позволяет:

- Обеспечить точное позиционирование якоря электромагнита: Система управления должна "запомнить" нулевую точку и рабочий ход исполнительного механизма.

- Проверить плавность хода золотника/штока во всем диапазоне регулирования

- Убедиться в отсутствии заеданий, вызванных перекосом при сборке или посторонними частицами

- Проверить рабочие электрические параметры (сопротивление обмотки, ток управления)

- Сверить фактические параметры управления с номинальными значениями для данной модели двигателя

Не устанавливайте на турбину клапан, не прошедший успешную функциональную проверку и калибровку!

Каплевая проверка герметичности корпуса

Каплевая методика выявляет микротрещины и дефекты уплотнений корпуса регулятора турбины, незаметные при визуальном контроле. Применяется для предупреждения утечек масла, газов или антифриза, влияющих на точность управления турбонаддувом.

Процедура требует полной очистки корпуса от загрязнений и остатков технических жидкостей. Обязательно отсоедините электрические разъёмы и демонтируйте клапан с турбины, чтобы исключить ложные результаты и повреждение датчиков.

Порядок выполнения

- Закройте все штатные отверстия корпуса герметичными заглушками, оставив одно входное.

- Подключите к входному отверстию источник сжатого воздуха (давление 0.3-0.5 бар) через редуктор.

- Нанесите мыльный раствор на зоны стыков, прокладок и литьевых швов мягкой кистью.

- Контролируйте проблемные участки:

- Пузыри

- Изменение формы капель

- Растекание раствора по трещинам

- Отметьте дефекты маркером, после сброса давления проведите повторную проверку особенно вдоль отмеченных линий.

При обнаружении течи:

Мелкие трещины запаивайте аргоном, повреждённые прокладки заменяйте, деформированные плоскости фрезеруйте. Корпус с несквозными повреждениями допустимо восстанавливать при помощи металлополимеров.

Процедура калибровки при установке на турбину

Перед установкой клапана на турбину убедитесь в отсутствии механических повреждений компонентов и совместимости модели с системой двигателя. Очистите посадочные поверхности турбины и фланца клапана от загрязнений для обеспечения герметичности соединения.

Подключите диагностический сканер к ЭБУ двигателя для мониторинга параметров в реальном времени. Переведите систему в режим калибровки согласно инструкции производителя, предварительно прогрев двигатель до рабочей температуры (80-90°C) для стабилизации показателей датчиков.

Ключевые этапы калибровки

- Инициируйте процедуру через сканер: выберите опцию "Калибровка актуатора турбины".

- Следуйте подсказкам ПО для активации нулевого положения заслонки: клапан должен принять позицию холостого хода (подтверждается звуковым сигналом и фиксацией штока).

- Проверьте соответствие показаний ДПДЗ/датчика положения:

Параметр Нормальное значение Напряжение холостого хода 0.8–1.2 В Напряжение под нагрузкой 3.8–4.5 В - Протестируйте диапазон хода, плавно повышая обороты до 3000–3500 об/мин: шток должен перемещаться без заеданий с линейным изменением напряжения (~0.1 В на 200 об/мин).

Критические нюансы: при отклонении значений более чем на 5% от нормы выполните сброс адаптаций ЭБУ и повторите процедуру. После замены узлов обязательна 30-секундная адаптация на оборотах 2500 об/мин для записи показателей в память. Убедитесь в отсутствии ошибок P0243/P2564.

Адаптация клапана через диагностический сканер

Адаптация клапана управления турбиной выполняется при замене компонента, после чистки или в случае ошибок, связанных с положением регулятора (например, P2263, P334B). Процедура калибрует "нулевое" положение заслонки, корректирует износ и гарантирует соответствие фактического хода штока программным значениям блока управления. Без этой операции возможны нестабильные обороты холостого хода, потеря мощности или аварийный режим двигателя.

Перед адаптацией проверьте целостность вакуумных магистралей, работоспособность актуатора и давление в топливной системе, устраните ошибки двигателя. Прогрейте мотор до 80–90°C, заглушите его и включите зажигание без запуска двигателя. Убедитесь, что напряжение АКБ не ниже 12.4 В.

Пошаговая процедура

- Подключите диагностический сканер (например: Autocom, Delphi, VCDS) к OBD-II разъему. Выберите в меню блок управления двигателя (ECU).

- Перейдите в раздел «Адаптации», «Базовые установки» или «Сервисные функции» (название зависит от ПО сканера).

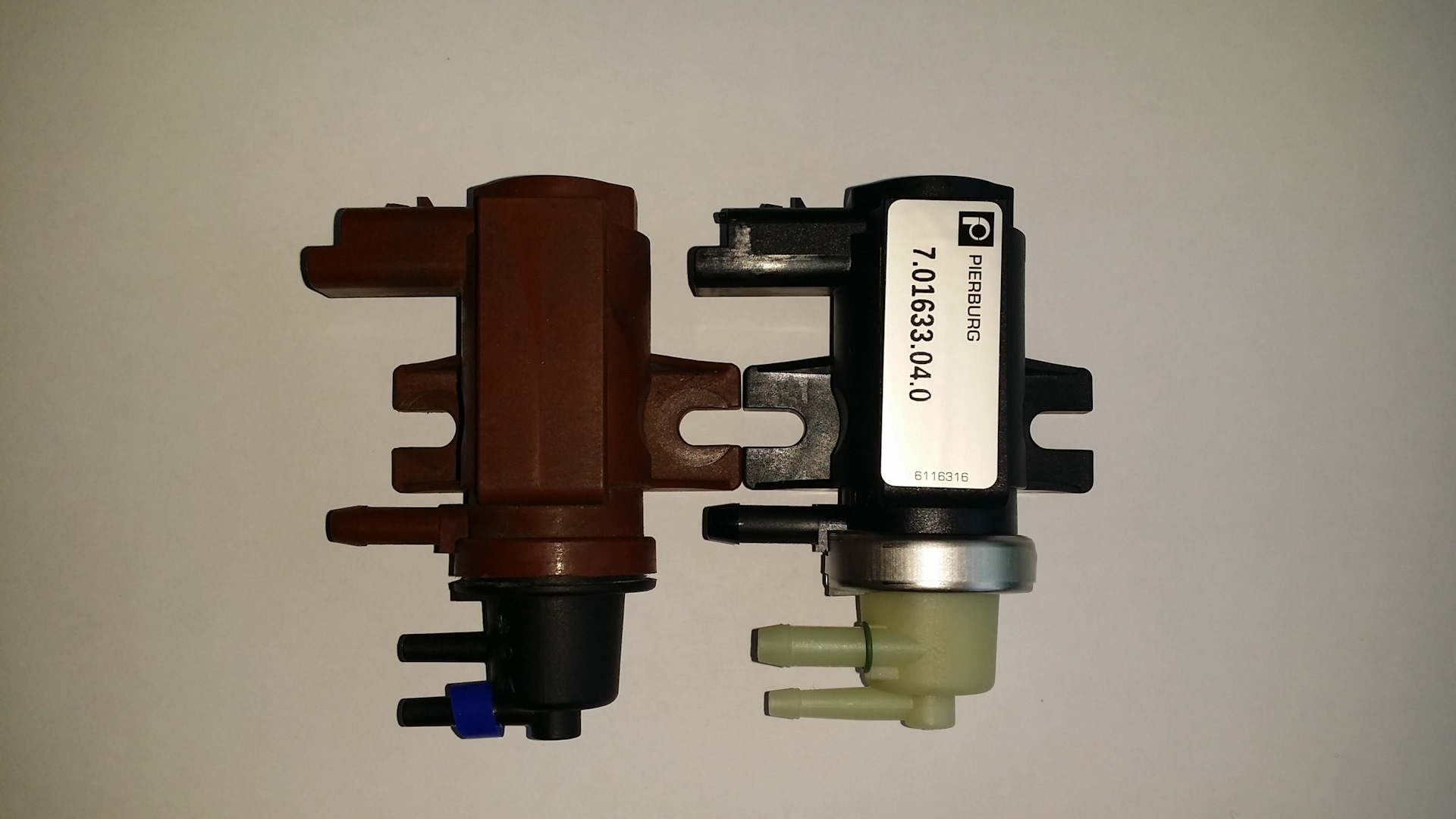

- Выберите опцию «Адаптация клапана регулирования давления наддува» (N75) или «Калибровка актуатора турбины».

- Следуйте инструкциям на экране: сканер подаст управляющие сигналы для перемещения штока клапана в крайние позиции (0% и 100%).

- Подтвердите сохранение новых калибровочных значений в ECU. Обороты двигателя кратковременно повысятся автоматически.

- Очистите ошибки из памяти ECU и выполните тестовую поездку для проверки работы турбины.

Типичные проблемы при адаптации:

| Ошибка | Причина | Действия |

|---|---|---|

| "Адаптация не выполнена" / "Прервана" | Низкое напряжение АКБ, механические заедания штока, неисправность проводки клапана. | Проверить свободу хода тяги актуатора, сопротивление обмотки N75 (обычно 8–15 Ом). |

| "Выход за допустимый диапазон" | Отклонения давления наддува, утечки воздуха во впуске. | Диагностировать герметичность интеркулера и патрубков. |

После успешной адаптации считайте данные в реальном времени: положение клапана на холостом ходу должно составлять 82–95% для большинства систем VAG или 15–25% на BMW/Daimler. Отклонение ±10% требует повторной процедуры.

Правила пробного запуска двигателя

Перед запуском убедитесь, что все этапы обслуживания клапана управления турбиной завершены: регулировочные гайки затянуты с требуемым моментом, электрические разъемы корректно подключены, вакуумные шланги не имеют трещин и надежно зафиксированы. Проверьте уровень моторного масла и отсутствие утечек в области установки турбины и смежных узлов.

Убедитесь в отсутствии посторонних предметов в подкапотном пространстве, особое внимание уделив зоне вращения турбокомпрессора. Активируйте зажигание без запуска двигателя для диагностики ошибок ЭБУ через сканер, связанных с системой турбонаддува. При обнаружении кодов неисправностей устраните их перед стартом.

Процедура запуска и контроля

- Начальный запуск: Запустите двигатель на холостом ходу (обороты не выше 1000 об/мин). Немедленно проверьте:

- Отсутствие посторонних шумов (свист, скрежет)

- Рабочее давление масла (не менее 1.5 бар)

- Стабильность работы по показаниям тахометра

- Прогрев и тестирование: После достижения температуры охлаждающей жидкости 60–70°C плавно повышайте обороты до 2000–2500 об/мин короткими интервалами (3–5 секунд). Мониторьте:

Параметр Норматив Дымность выхлопа Отсутствие сизого/черного дыма Работа актуатора Плавное перемещение штока при изменении RPM Boost давление Соответствие паспортным значениям турбины

Важно: Первый запуск после обслуживания проводите без нагрузки. Избегайте резких ускорений и оборотов выше 3000 до полной проверки системы!

Частота планового обслуживания клапана управления турбиной

Четких универсальных нормативов периодичности ТО турбоклапана не существует – производители авто и турбин редко указывают конкретные интервалы. Главным ориентиром служит регламент планового технического обслуживания силового агрегата, включающий диагностику всех систем наддува.

Решающими факторами оказываются условия эксплуатации, качество топлива и масла, стиль вождения. Регулярная внеплановая проверка обязательна при первых признаках проблем: снижение мощности, рывки при разгоне, рост расхода масла или топлива, коды ошибок по давлению наддува (P0299, P2262).

Рекомендуемые практики

Комплексную диагностику состояния клапана управления (VGT/актуатора, вестгейта) оптимально совмещать с ТО:

- Каждые 30-40 тыс. км пробега – Визуальный осмотр на загрязнения, окисление контактов, целостность вакуумных шлангов или электрических разъемов

- Каждые 90-100 тыс. км или 4 года – Механическая чистка клапана от нагара и кокса, проверка подвижности штока/заслонки, тест калибровки

- При замене моторного масла (особенно после некорректной работы СОД) – Экспресс-тест с помощью сканера на точность позиционирования и корректность сигналов ШИМ/силовая схема

При агрессивной езде, постоянной работе в режиме high-load (буксировка, горные дороги) или использовании низкосортного топлива интервал сокращают на 20-30%. Отдельное внимание – автомобилям с пробегом свыше 150 тыс. км: износ сопрягаемых деталей турбины провоцирует ускоренное загрязнение механизма.

Список источников

Для подготовки материала об обслуживании клапана управления турбиной использовались авторитетные технические источники, гарантирующие точность представленной информации. Основной акцент делался на документацию от производителей турбокомпрессоров и официальные сервисные руководства ведущих автобрендов.

Дополнительно привлекались специализированные издания и практические пособия по диагностике турбинных систем, а также данные профильных технических форумов с участием сертифицированных автомобильных инженеров. Для комплексного освещения темы проанализированы современные требования к регламентам обслуживания и требованиям к оборудованию.

Ключевые источники

- Официальные сервисные руководства производителей турбокомпрессоров Garrett, BorgWarner и IHI: Разделы по эксплуатации клапанов управления подачей воздуха

- Техническая документация концернов Volkswagen AG и BMW Group по ремонту систем турбонаддува

- Учебное пособие "Турбинные системы современных двигателей: принципы диагностики и обслуживания" (Издательство Легион-Автодата)

- Практикум "Электронные системы управления ДВС" от учебного центра CARDIAG

- Журнал Automotive Engineering International: исследования ресурса компонентов турбонаддува (2020-2023)

- Технические отчеты института SAE International по стандартам обслуживания пневмоприводов

- Протоколы испытаний клапанов VNT лаборатории турбинного оборудования TurboLab