Обзор двигателя 406

Статья обновлена: 28.02.2026

Двигатель 406 – атмосферный бензиновый силовой агрегат, разработанный для легковых автомобилей Волжского автозавода.

Конструкция включает рядное расположение четырёх цилиндров, верхнее расположение клапанов и карбюраторную систему питания.

Область применения двигателя 406

Двигатель 406 преимущественно используется в грузовом автотранспорте средней грузоподъёмности. Его устанавливают на бортовые автомобили, самосвалы, фургоны и шасси специального назначения. Основные эксплуатационные характеристики – надёжность при перевозках на средние и дальние дистанции, адаптация к российским климатическим условиям и топливу.

Кроме коммерческого транспорта, агрегат применяется в составе силовых установок спецтехники. Он служит базой для насосных станций, передвижных генераторов, автокранов и коммунальных машин. Умеренная стоимость обслуживания и ремонтопригодность делают его востребованным в сельском хозяйстве и строительстве.

Основные категории техники

- Грузовики: КамАЗ-5320, МАЗ-5335, Урал-4320

- Автобусы: городские и пригородные модели типа ЛиАЗ-5256

- Спецтранспорт: пожарные машины, топливозаправщики

- Дорожная техника: асфальтоукладчики, катки

| Отрасль | Примеры оборудования |

|---|---|

| Энергетика | Дизель-генераторы 100-300 кВт |

| Судостроение | Вспомогательные судовые установки |

| Промышленность | Компрессорные станции, буровые лебёдки |

История создания и модельный ряд

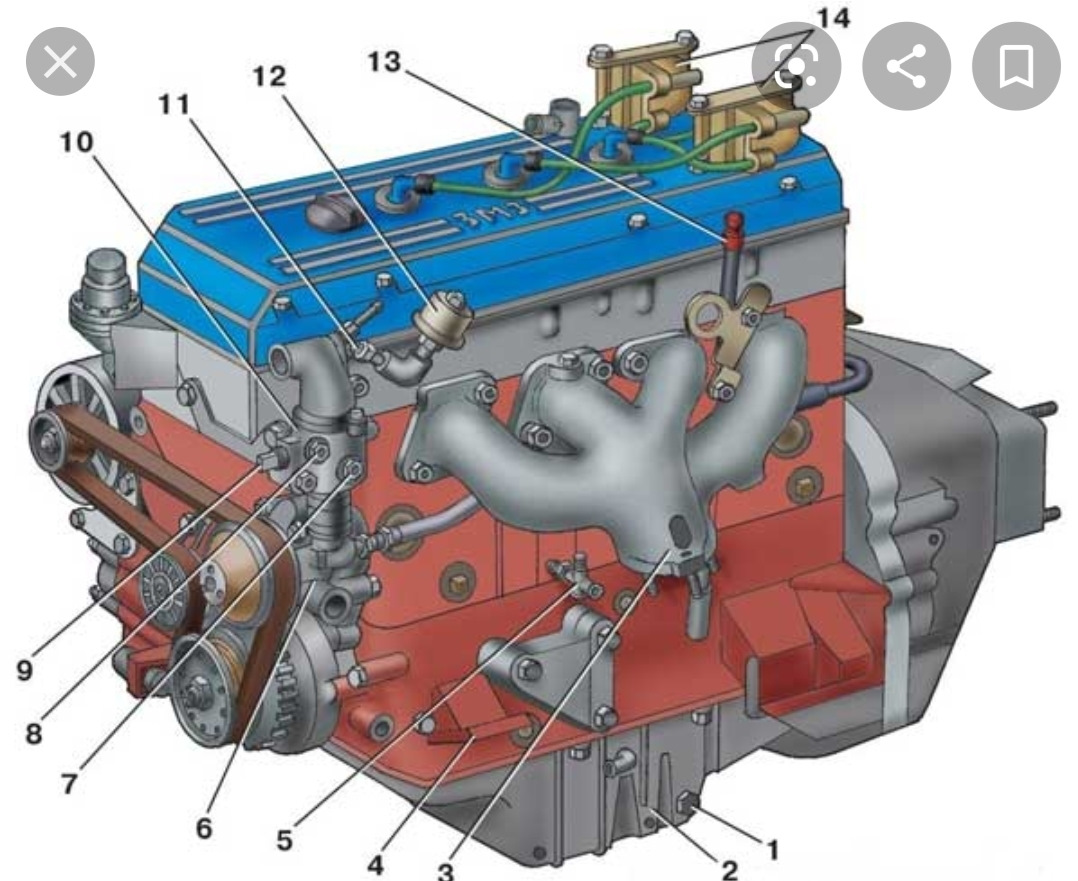

Двигатель ЗМЗ-406 был разработан Заволжским моторным заводом в начале 1990-х годов как преемник устаревшей линейки ЗМЗ-402. Основной целью создания являлось соответствие новым экологическим стандартам и повышение мощности для перспективных моделей Горьковского автозавода. Конструкция впервые в истории предприятия получила распределенный впрыск топлива (инжектор) и 16-клапанную ГРМ.

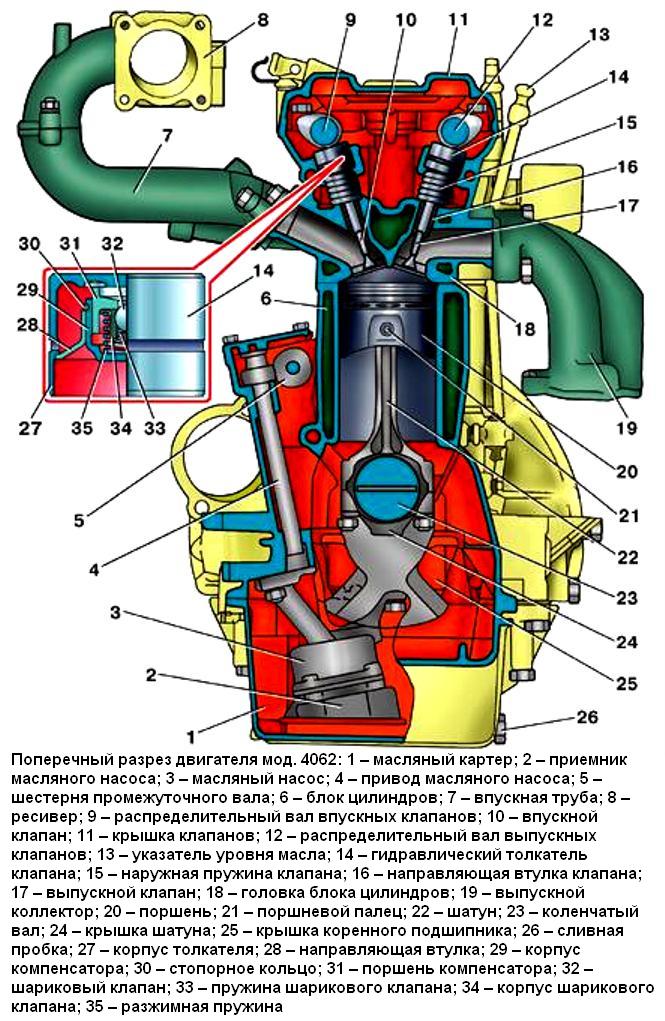

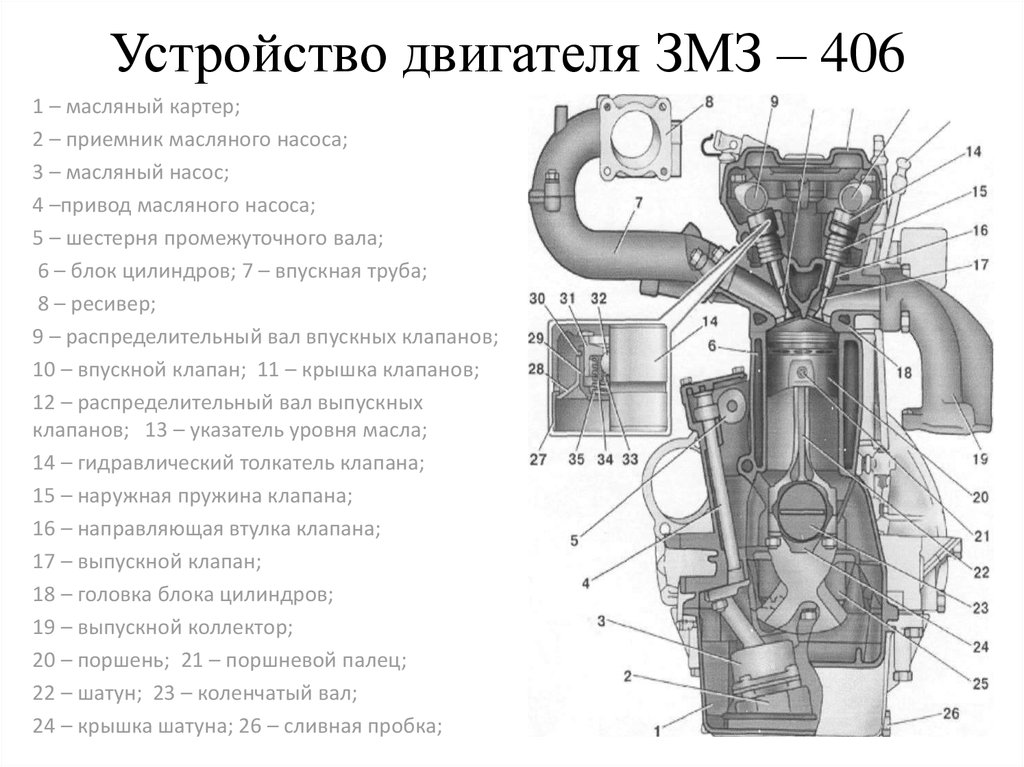

Серийное производство стартовало в 1996 году. Двигатель проектировался для установки на легковые автомобили ГАЗ (преимущественно Волга 3102, 3110, 31105) и легкие коммерческие модели (ГАЗель). Ключевыми инженерными решениями стали алюминиевая ГБЦ с двумя распредвалами, гидрокомпенсаторами и ременным приводом ГРМ, что позволило снизить шумность и повысить надежность.

Основные модификации двигателя:

- ЗМЗ-4061.10: Карбюраторная версия (мощность 100 л.с.)

- ЗМЗ-4062.10: Инжекторный 16-клапанный (130 л.с.)

- ЗМЗ-4063.10: Усиленная версия для ГАЗели (110 л.с.)

- ЗМЗ-4064.10: Экспортный вариант с катализатором (Евро-2)

| Характеристика | 4061.10 | 4062.10 | 4063.10 |

|---|---|---|---|

| Тип впуска | Карбюратор | Инжектор | Инжектор |

| Мощность (л.с.) | 100 | 130 | 110 |

| Крутящий момент (Нм) | 177 | 181 | 186 |

| Экологический класс | Евро-0 | Евро-2 | Евро-2 |

Поздние версии двигателя (например, 4064) получили адаптацию под газобаллонное оборудование и модернизированные системы диагностики. Производство основной линейки продолжалось до 2008 года, после чего ЗМЗ перешел на выпуск более современных двигателей семейства Про и АЕ.

Тип двигателя и принцип работы

Двигатель 406 представляет собой четырёхтактный дизельный силовой агрегат с непосредственным впрыском топлива и жидкостным охлаждением. Конструктивно он выполнен в рядном исполнении с вертикальным расположением цилиндров, что обеспечивает компактность и высокую жёсткость блока.

Особенностью данного мотора является верхнее расположение клапанов (OHV) и нижнее расположение распределительного вала, приводимого шестерёнчатой передачей от коленчатого вала. Система питания включает топливный насос высокого давления (ТНВД) и форсунки закрытого типа, обеспечивающие точную дозировку солярки в камеры сгорания.

Ключевые рабочие фазы

Принцип работы основан на последовательном выполнении четырёх тактов:

- Впуск – поршень движется вниз, впускной клапан открыт, цилиндр заполняется воздухом

- Сжатие – оба клапана закрыты, поршень сжимает воздух до 30-35 атм (температура достигает 700°C)

- Рабочий ход – форсунка впрыскивает топливо, которое самовоспламеняется, толкая поршень вниз

- Выпуск – выпускной клапан открывается, поршень вытесняет отработавшие газы

Система газораспределения организована через коромысла и шатунные механизмы, преобразующие вращение коленвала в синхронное открытие клапанов. Смазка реализована по комбинированной схеме: под давлением к коренным подшипникам и разбрызгиванием к цилиндрам.

| Компонент | Функция |

|---|---|

| Поршневая группа | Преобразование энергии сгорания в механическое движение |

| ТНВД | Подача топлива под давлением 130-160 кгс/см² |

| Гидрокомпенсаторы | Автоматическая регулировка тепловых зазоров клапанов |

Эффективность работы обеспечивается высокой степенью сжатия (17:1) и вихревыми камерами сгорания, оптимизирующими смесеобразование. Запуск в холодных условиях поддерживается свечами накаливания, предварительно разогревающими воздух в цилиндрах.

Рабочий объем и компоновка цилиндров

Рабочий объем двигателя 406 составляет 2,43 литра (2431 см³). Этот параметр достигается за счет цилиндров с диаметром 86 мм и ходом поршня 86 мм. Подобные размеры формируют характерный «квадратный» профиль двигателя, где диаметр цилиндра равен ходу поршня, что обеспечивает баланс между мощностными характеристиками и крутящим моментом.

Конструкция мотора реализована по рядной схеме расположения цилиндров. Четыре цилиндра выстроены в одну линию вертикально, что является классическим решением для среднеобъемных силовых агрегатов. Такая компоновка упрощает конструкцию блока цилиндров и ГБЦ, снижая общую массу двигателя по сравнению с V-образными аналогами.

Ключевые особенности компоновки

- Порядок работы цилиндров: 1-3-4-2. Зажигание смеси происходит последовательно, минимизируя вибрации и обеспечивая равномерную нагрузку на коленвал.

- Расположение клапанов: Верхнеклапанная схема (OHC) с цепным приводом распредвала. По два клапана на цилиндр (8 клапанов суммарно) – впускные и выпускные – размещены в головке блока.

- Охлаждение: Жидкостное, с циркуляцией тосола по рубашке блока цилиндров и ГБЦ. Цилиндры интегрированы в общий литой чугунный блок, окруженный водяными каналами.

| Параметр | Значение |

| Диаметр цилиндра | 86 мм |

| Ход поршня | 86 мм |

| Объем одного цилиндра | 607.75 см³ |

| Степень сжатия | 8.5–9.3 (в зависимости от модификации) |

Коленчатый вал двигателя имеет пять опорных коренных шеек, что повышает жесткость конструкции и снижает паразитные колебания при работе. Поршни перемещаются в цилиндрах с минимальными зазорами, обеспечивая стабильное давление в камере сгорания и эффективное уплотнение за счет компрессионных колец.

Материал изготовления блока цилиндров

Блок цилиндров двигателя ЗМЗ-406 изготавливается из высокопрочного серого чугуна марки СЧ20. Этот материал обеспечивает необходимую жесткость конструкции при работе под высокими термическими и механическими нагрузками.

Чугунная отливка проходит специальную обработку: термоупрочнение и точную механическую обработку посадочных поверхностей. На внутренних стенках цилиндров выполняется хонингование для оптимального распределения масляной пленки и снижения трения.

Ключевые особенности материала

- Толщина стенок цилиндров: 6.5-7 мм для сохранения геометрии при нагреве

- Применение никель-кремниевого сплава в составе чугуна повышает износостойкость

- Оребрение наружных поверхностей усиливает теплоотвод

Чугунный блок цилиндров 406-го двигателя отличается ремонтопригодностью – допускает расточку до 3 ремонтных размеров с шагом 0.5 мм.

Конструкция коленчатого вала

Коленчатый вал двигателя 406 выполнен методом ковки из высокопрочной легированной стали. Он представляет собой цельную деталь сложной геометрии, состоящую из нескольких коренных и шатунных шеек, соединенных щеками. Оси коренных шеек лежат на одной прямой и служат точками крепления вала в блоке цилиндров через подшипники скольжения (вкладыши).

Шатунные шейки смещены относительно оси вращения вала и соединяются с шатунами поршней. Для компенсации центробежных сил и снижения вибраций на щеках установлены противовесы, отлитые или выполенные как единое целое с валом. Осевое положение вала фиксируется упорными полукольцами, установленными в выточках задней коренной опоры. На переднем конце вала крепится шкив привода вспомогательных агрегатов и демпфер крутильных колебаний.

Ключевые элементы и особенности

Система смазки: Внутри вала просверлены каналы для подачи масла от коренных шеек к шатунным. Масло поступает под давлением из системы смазки двигателя через отверстия в блоке цилиндров и вкладышах, обеспечивая образование масляного клина в подшипниках.

Конструкция шеек:

- Коренные шейки – опорные поверхности большего диаметра, обработанные с высокой точностью.

- Шатунные шейки – имеют меньший диаметр, их количество соответствует числу цилиндров (4 для 406-го двигателя).

- Щеки – соединяют шейки, имеют переходы с галтелями для снижения концентрации напряжений.

Противовесы: Интегрированы в конструкцию щек. Расположены диаметрально противоположно шатунным шейкам, обеспечивая динамическую балансировку узла.

Уплотнения: Для предотвращения утечек масла на переднем и заднем концах вала установлены сальники. Задний торец вала фланцем соединяется с маховиком, передающим крутящий момент на трансмиссию.

Особенности шатунной группы

Шатуны двигателя 406 изготавливаются методом горячей штамповки из высокопрочной стали, обеспечивая необходимую жесткость и усталостную прочность при высоких механических нагрузках. Конструктивно они выполнены с двутавровым сечением тела, что оптимизирует соотношение массы и прочности при работе в условиях знакопеременных напряжений.

Верхняя головка шатуна оснащена запрессованной бронзовой втулкой с канавками для удержания смазки, обеспечивая надежное скольжение поршневого пальца. Нижняя головка выполнена разъемной с косым разъемом крышки под углом 45°, что позволяет увеличить проходное сечение при монтаже через цилиндры и улучшить распределение нагрузок на шатунные болты.

Ключевые конструктивные элементы

- Шатунные болты – высокопрочные, затягиваются пластическим методом (одноразовые) с контролем угла доворота

- Вкладыши – трехслойные сталеалюминиевые с антифрикционным покрытием и канавками для подачи масла

- Система фиксации – выступы-усики на вкладышах и пазы в постелях для предотвращения проворота

Отверстие нижней головки обрабатывается совместно с крышкой ("по месту") после финальной сборки, что гарантирует идеальную геометрию постели. Для точной балансировки двигателя на крышках шатунов предусмотрены технологические площадки под снятие металла.

| Параметр | Значение |

| Длина шатуна (центры головок) | 156 мм |

| Диаметр верхней головки | 32 мм |

| Диаметр нижней головки | 70 мм |

| Масса шатуна с вкладышами | 1040±15 г |

Поршневая система: размеры и материалы

Диаметр поршня двигателя 406 составляет 120 мм, что обеспечивает оптимальное соотношение рабочего объема и механической прочности. Высота от оси поршневого пальца до днища подбирается для минимизации боковых нагрузок на юбку при сохранении стабильности теплового зазора в цилиндре.

Компрессионная высота (расстояние от пальца до огневого пояса) рассчитана на совместимость со стандартными шатунами и коленчатым валом. Юбка поршня имеет овальную форму с конусностью 0,05-0,07 мм, компенсирующую неравномерное тепловое расширение.

Конструктивные материалы

Основные компоненты изготовлены из:

- Поршни - алюминиевый сплав АК4-1 с кремниевыми добавками (18-22%), обеспечивающий низкий коэффициент трения и высокую теплопроводность

- Поршневые пальцы - хромоникелевая сталь 12ХН3А с цементацией поверхности (твердость 58-63 HRC)

- Компрессионные кольца - верхнее из легированного чугуна с молибденовым покрытием, второе - хромированное

- Маслосъемные кольца - составные стальные с хромовым напылением на радиальных поверхностях

| Компонент | Тепловой зазор | Особенности конструкции |

|---|---|---|

| Верхнее кольцо | 0.45-0.60 мм | Бочкообразный профиль для улучшения приработки |

| Второе кольцо | 0.35-0.50 мм | Скос внутренней кромки (торсионное) |

| Маслосъемное кольцо | 0.25-0.45 мм | Двойные стальные диски с расширителем |

Термообработка поршней включает закалку днища до твердости 90-110 HB и анодирование канавок под кольца. Вставки из нирезиста в зоне верхнего компрессионного кольца предотвращают задиры при работе на максимальных нагрузках. Посадочные отверстия под палец обработаны с точностью H7 для обеспечения плавающей посадки с зазором 0,012-0,024 мм.

Конфигурация поршневых колец двигателя 406

На поршне двигателя ЗМЗ-406 установлены три кольца: два верхних компрессионных и одно нижнее маслосъёмное. Такая схема обеспечивает оптимальное уплотнение камеры сгорания и контроль масляной плёнки на стенках цилиндра. Все кольца размещены в канавках поршня с строго регламентированными тепловыми зазорами для компенсации температурного расширения.

Верхнее компрессионное кольцо воспринимает основную газовую нагрузку и высокие температуры, второе компрессионное дополняет уплотнение и регулирует масляный слой. Маслосъёмное кольцо состоит из двух стальных дисков и расширителя, что гарантирует эффективный съём излишков масла при движении поршня.

Конструктивные особенности колец

Верхнее компрессионное кольцо выполнено из высокопрочного чугуна с бочкообразной рабочей поверхностью. Наружное покрытие – микропористый хром для повышения износостойкости и улучшения приработки. Высота кольца составляет 1.5-1.6 мм при радиальной толщине 3.8 мм.

Второе компрессионное кольцо имеет коническую (скребковую) форму с углом наклона 7-10°. Изготавливается из легированного чугуна без покрытия. Его функция – дополнительное газовое уплотнение и предотвращение прорыва газов в картер, а также соскреб масла вниз.

Маслосъёмное кольцо – составное: два тонких стальных кольца (0.45-0.50 мм) с хромированными кромками и пружинный расширитель между ними. Общая высота пакета – 4.0 мм. Конструкция обеспечивает постоянный прижим к зеркалу цилиндра независимо от износа.

| Параметр | Компрессионное 1 | Компрессионное 2 | Маслосъёмное |

|---|---|---|---|

| Материал | Высокопрочный чугун | Легированный чугун | Сталь (рабочие кромки) |

| Покрытие | Хром микропористый | Без покрытия | Хром |

| Форма сечения | Бочкообразная | Коническая | Плоская (составное) |

| Высота, мм | 1.5-1.6 | 1.75-1.85 | 4.0 (общая) |

Критически важные параметры:

- Зазор в замке в холодном состоянии: 0.25-0.45 мм для компрессионных, 0.15-0.45 мм для маслосъёмного

- Боковой зазор в канавке поршня: 0.05-0.085 мм

- Усилие прилегания маслосъёмного кольца: 35-55 Н

При сборке двигателя соблюдается строгий порядок установки колец: верхнее компрессионное с маркировкой "ТОР" или точкой, второе компрессионное со скосом вверх, маслосъёмное – без ориентации. Замки колец смещаются относительно друг друга на 120° для исключения прорыва газов.

Технические характеристики: мощность и крутящий момент

Двигатель ЗМЗ-406 оснащался электронной системой впрыска топлива и отличался линейкой модификаций с различными показателями мощности. Базовая версия 406.10 развивала 150 лошадиных сил при 5200 об/мин, обеспечивая тяговитость в низком и среднем диапазоне оборотов.

Пиковый крутящий момент для стандартной комплектации достигал 230 Н·м при 4000 об/мин, что позволяло эффективно работать с грузами. Для моделей с турбонаддувом (406.20) мощность возрастала до 180 л.с., а максимальный крутящий момент увеличивался до 290 Н·м при 2500-3000 об/мин.

Ключевые показатели по модификациям

| Модель | Мощность (л.с./об/мин) | Крутящий момент (Н·м/об/мин) |

|---|---|---|

| 406.10 (атмосферный) | 150/5200 | 230/4000 |

| 406.20 (турбо) | 180/4600 | 290/2500-3000 |

| 4063 (метан) | 130/4800 | 215/3000 |

Особенности реализации: Конструкция с двумя распредвалами (DOHC) и 16 клапанами обеспечивала высокую литровую мощность. Характерная полка крутящего момента в турбированных версиях (от 2500 до 4000 об/мин) снижала необходимость частых переключений передач.

Для сравнения рабочих параметров:

- Удельная мощность атмосферной версии: 57 л.с./л

- Отношение момента к литражу (турбо): 110 Н·м/л

- Экологический стандарт: Евро-2/Евро-3

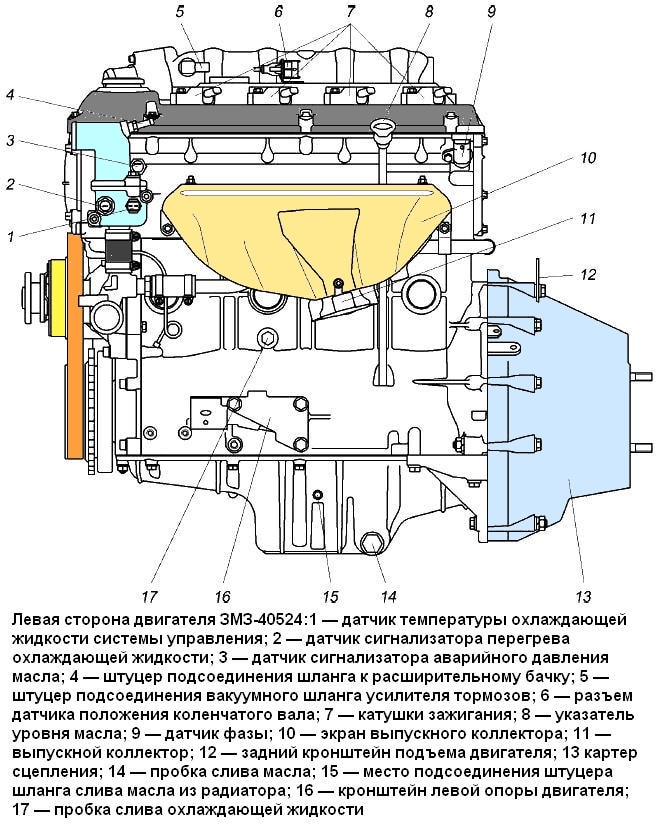

Система охлаждения: схема и компоненты

Система охлаждения двигателя ЗМЗ-406 жидкостная, закрытого типа, с принудительной циркуляцией тосола или антифриза. Основная функция - поддержание рабочей температуры двигателя в диапазоне 85-95°C путём отвода избыточного тепла от блока цилиндров, головки блока и выпускных каналов.

Циркуляция обеспечивается водяным насосом, а регулировка потоков между контурами осуществляется термостатом. При холодном запуске жидкость движется по малому кругу (без радиатора) для быстрого прогрева. При достижении рабочей температуры термостат перенаправляет поток через радиатор для охлаждения (большой круг).

Ключевые компоненты системы

- Радиатор: Алюминиевый или медный теплообменник с вертикальным потоком трубок. Обеспечивает теплоотдачу в атмосферу.

- Водяной насос: Центробежного типа, с приводом от ремня ГРМ. Созёт давление для циркуляции жидкости.

- Термостат: Восковой клапан, открывающийся при 85±2°C. Регулирует переход между малым и большим кругом циркуляции.

- Электровентилятор: С тангенциальной крыльчаткой, включается датчиком на радиаторе при 99-105°C. Имеет двухскоростной режим работы.

- Расширительный бачок: Пластиковый резервуар с контрольными метками уровня. Компенсирует тепловое расширение жидкости.

- Рубашка охлаждения: Система каналов в блоке цилиндров и ГБЦ, окружающих гильзы и камеры сгорания.

- Патрубки: Резиновые армированные шланги, соединяющие компоненты. Основные диаметры - 32мм и 50мм.

- Датчики температуры: Два датчика: для указателя на приборной панели и для ЭБУ двигателя.

Схема циркуляции: насос → рубашка охлаждения блока → ГБЦ → термостат → (малый круг: байпас к насосу / большой круг: радиатор → насос). Отдельный контур через радиатор печки подключён параллельно основному.

Тип и характеристики водяного насоса

Водяной насос двигателя 406 относится к центробежному типу. Его основная функция – обеспечение принудительной циркуляции охлаждающей жидкости по замкнутому контуру системы охлаждения. Насос создает необходимый напор для преодоления гидравлического сопротивления рубашки двигателя, радиатора и патрубков.

Конструктивно помпа состоит из литого корпуса, вала с крыльчаткой, подшипникового узла и уплотнительных элементов. Привод осуществляется напрямую от коленчатого вала через ремень, что гарантирует синхронизацию скорости вращения насоса с оборотами двигателя.

Ключевые технические параметры

Основные эксплуатационные характеристики водяного насоса для двигателя 406:

- Производительность: 120–150 л/мин при номинальных оборотах двигателя (2000–2500 об/мин)

- Сопротивление системе: рассчитан на давление до 1.5 бар

- Рабочая температура: стабильная работа в диапазоне от -40°C до +130°C

| Конструктивный элемент | Материал исполнения | Особенности |

| Корпус | Чугун СЧ20 | Интегрированный монтажный фланец, антикоррозийное покрытие |

| Крыльчатка | Сталь 40Х / полимер PPS | 9 лопастей криволинейной формы, оптимизированных для минимизации кавитации |

| Сальник | Керамо-графитовый уплотнитель | Двойная радиальная защита от протечек |

Критически важным параметром является осевой люфт вала – допустимое значение не превышает 0.05 мм. Ресурс узла составляет 80–100 тыс. км при условии использования рекомендованных охлаждающих жидкостей и своевременной замены приводного ремня.

Марки охлаждающей жидкости для двигателя

Выбор подходящей охлаждающей жидкости (антифриза) для двигателя ЗМЗ-406 критически важен для обеспечения его надежной работы, эффективного теплоотвода и защиты от коррозии и кавитации. Неправильно подобранная жидкость может привести к перегреву, ускоренному износу деталей системы охлаждения (насоса, радиатора, патрубков) и рубашки блока цилиндров, а также к образованию отложений, снижающих эффективность системы.

Двигатель ЗМЗ-406 требует использования качественных охлаждающих жидкостей на основе моноэтиленгликоля, соответствующих современным стандартам и обладающих необходимыми присадками. Ключевым критерием выбора является соответствие спецификациям, рекомендованным заводом-изготовителем двигателя или автомобиля, на котором он установлен.

Рекомендуемые классы и марки

Для двигателя ЗМЗ-406 предпочтительны жидкости следующих классов:

- G11 (VW TL 774-C / TL 774-D): Традиционные гибридные антифризы (IAT - Inorganic Acid Technology). Содержат силикаты и другие неорганические ингибиторы. Требуют более частой замены (обычно каждые 2 года или 30-40 тыс. км).

- G12 / G12+ (VW TL 774-F / TL 774-G): Карбоксилатные антифризы (OAT - Organic Acid Technology). Не содержат силикатов, фосфатов, нитритов, боратов. Образуют защитный слой только в местах возникновения коррозии, обеспечивая лучший теплоотвод и более длительный срок службы (до 5 лет или 250 тыс. км). G12+ также совместим с гибридными жидкостями.

- G12++ / G13 (VW TL 774-J / TL 774-L): Лобридные антифризы (Lobrid - Low hybrid). Сочетают органические кислоты с небольшим количеством силикатов. Обеспечивают максимальную защиту алюминиевых деталей (особенно актуально для ЗМЗ-406) и длительный срок службы.

Примеры конкретных марок антифризов, подходящих для ЗМЗ-406:

- Lukoil Antifreeze G-12 Red (G12)

- Sintec Unlimited G12 (G12+)

- Felix Energy G12 (G12)

- Felix Carbox G12 (G12)

- Nord LongLife G12 (G12)

- Mobil Antifreeze Advanced G12 (G12)

- CoolStream Premium G12 (G12)

- CoolStream Optima (G12++)

- Hepu G12 (G12)

Важные подсказки:

- Всегда проверяйте соответствие жидкости спецификациям, указанным в руководстве по эксплуатации вашего автомобиля или двигателя.

- Обращайте внимание на цвет, но не ориентируйтесь только на него. Цвет – это краситель, а не показатель состава. Однако смешивать жидкости разных цветов (и, главное, разных классов/технологий) крайне не рекомендуется без проверки их совместимости.

- Не используйте дешевые жидкости неизвестного происхождения.

- Строго не рекомендуется использовать "Тосол" (особенно устаревших марок А40М, А40 и т.д.) для современных двигателей типа ЗМЗ-406, так как он не обеспечивает необходимой защиты алюминиевых деталей и имеет короткий срок службы.

| Класс жидкости (VW Spec) | Технология | Совместимость с ЗМЗ-406 | Примеры марок (Россия/СНГ) |

|---|---|---|---|

| G11 (TL 774-C/D) | IAT (Гибридная) | Да (менее предпочтительно) | Lukoil Antifreeze G11, Sintec A40, Nord G11 |

| G12 (TL 774-F) | OAT (Карбоксилатная) | Да (рекомендуется) | Lukoil G12 Red, Sintec Unlimited G12, Felix Energy G12 |

| G12+ (TL 774-G) | OAT (Карбоксилатная, совместимая с гибридными) | Да (рекомендуется) | Sintec Unlimited G12+, Nord LongLife G12 |

| G12++ (TL 774-J) | Lobrid (Лобридная) | Да (рекомендуется) | CoolStream Optima, Sintec Euro G12++ |

| G13 (TL 774-L) | Lobrid (Лобридная, глицериновая основа*) | Да (рекомендуется) | Mobil Antifreeze Advanced G13, Nord Premium G13 |

*Примечание: G13 имеет глицериновую основу вместо этиленгликолевой, но технология присадок аналогична G12++.

Система смазки: схема циркуляции масла

Основным элементом системы является масляный насос шестеренчатого типа, установленный в передней части блока цилиндров и приводимый в действие от коленчатого вала. Насос забирает масло из поддона картера через маслоприемник, оснащенный сетчатым фильтром грубой очистки для улавливания крупных механических примесей.

Под давлением, создаваемым насосом, масло подается по каналам в блоке цилиндров к полнопоточному масляному фильтру. Фильтр обеспечивает тонкую очистку потока, удаляя абразивные частицы и продукты износа двигателя. После фильтрации масло поступает в главную масляную магистраль (галерею), проходящую вдоль всего блока.

Направления подачи масла

Из главной магистрали смазка распределяется по следующим направлениям:

- К коренным подшипникам коленчатого вала через радиальные сверления в блоке. Далее, по каналам в щеках вала, масло подается к шатунным подшипникам.

- К опорам распределительного вала через вертикальные каналы в блоке и головке блока цилиндров. Часть масла отводится к гидрокомпенсаторам зазоров клапанов (при их наличии).

- К поршневым пальцам через форсунки охлаждения поршней или по каналам в шатунах (в зависимости от модификации двигателя).

- К приводу газораспределительного механизма (цепи или шестерни) через специальные сопла или каналы.

- К вакуумному насосу и турбокомпрессору (если они установлены) по отдельным трубопроводам.

Смазка трущихся поверхностей происходит разбрызгиванием (шатунные подшипники, стенки цилиндров, кулачки распредвала, толкатели) или под давлением (вкладыши, опоры валов). После выполнения своих функций масло самотеком стекает в поддон картера, завершая цикл. Давление в системе контролируется редукционным клапаном в масляном насосе и датчиком на приборной панели.

Рекомендуемые марки моторного масла

Для двигателей ЗМЗ-406 оптимально применение всесезонных масел класса вязкости 10W-40 или 15W-40, соответствующих стандарту API SL/CF или выше. Такие характеристики обеспечивают стабильную смазку при российском климате и режимах эксплуатации.

Предпочтение отдаётся полусинтетическим (HC-синтетика) или качественным минеральным составам. Критически важно соблюдать межсервисные интервалы замены – не более 10 000 км для минеральных и 15 000 км для синтетических масел.

Проверенные производители

Надёжную работу мотора гарантируют продукты брендов:

- Lukoil Lux (SN/CF 10W-40)

- Rosneft Maximum (SL/CF 15W-40)

- Shell Helix HX7 (SM/CF 10W-40)

- Mobil Super 3000 X1 (SN/CF 5W-40)

- ZIC A+ (SN/CF 10W-40)

Категорически не рекомендуются масла классов ниже API SH или с несоответствующей вязкостью (например, 0W-20 или 20W-50), а также продукты неизвестных производителей.

Модель масляного насоса и его производительность

Масляный насос двигателя ЗМЗ-406 относится к шестеренчатому типу с наружным зацеплением. Он установлен в передней части блока цилиндров и приводится в действие от коленчатого вала через цепную передачу. Корпус насоса изготовлен из алюминиевого сплава, что обеспечивает минимальные потери давления и устойчивость к высоким механическим нагрузкам.

Основные компоненты включают ведущую и ведомую шестерни, редукционный клапан с пружиной, а также уплотнительные элементы. Шестерни имеют модуль зацепления 3.5 мм и ширину зубьев 38 мм, что определяет базовые параметры производительности. Редукционный клапан калиброван на давление срабатывания 0.55 МПа (5.5 бар), предотвращая превышение рабочего диапазона.

Параметры производительности

Номинальная производительность насоса составляет 42 л/мин при 3000 об/мин коленвала с рабочим давлением 0.4-0.5 МПа. Зависимость производительности от частоты вращения выглядит следующим образом:

- Холостой ход (800 об/мин): 12-14 л/мин

- Средние обороты (2500 об/мин): 35-38 л/мин

- Максимальные обороты (4500 об/мин): 58-62 л/мин

Критическим фактором является минимальная подача 8 л/мин на холостом ходу, гарантирующая стабильную работу гидрокомпенсаторов. При износе шестерен или увеличении зазоров сверх 0.25 мм производительность падает на 15-20%, что требует замены узла.

| Рабочий объем | 16.8 см³/оборот |

| Давление срабатывания клапана | 0.55±0.05 МПа |

| Допустимый зазор шестерен | 0.15-0.20 мм |

| Ресурс до капремонта | 120 000 км |

Параметры и тип масляного фильтра

Для двигателей ЗМЗ-406 применяются неразборные масляные фильтры полнопоточного типа со сменным бумажным фильтрующим элементом. Основная функция – очистка моторного масла от абразивных частиц и продуктов износа, что обеспечивает защиту трущихся пар и стабильное давление в системе смазки.

Фильтр устанавливается вертикально на передней части блока цилиндров через резьбовое соединение. Ключевыми эксплуатационными требованиями являются герметичность уплотнительных колец и сохранение пропускной способности при загрязнении, что напрямую влияет на ресурс силового агрегата.

Стандартные технические характеристики

Типовые параметры оригинальных и совместимых фильтров:

- Тип корпуса: Цилиндрический, стальной

- Присоединительная резьба: M20×1.5 мм

- Высота: 90-95 мм

- Диаметр корпуса: 76-80 мм

- Перепускной клапан: Встроенный (срабатывает при 0.8-1.2 бар)

- Противодренажный клапан: Резиновый (предотвращает стекание масла после остановки)

Эквивалентные каталожные номера:

| Оригинал | MANN | MAHLE | BOSCH |

| 406.1012005 | W 940/25 | OC 305 | 1 457 429 302 |

Важно: При выборе аналога обязательна проверка соответствия посадочных размеров и давления открытия перепускного клапана. Использование фильтров с нештатными характеристиками может вызвать масляное голодание или загрязнение масла шламом.

Система впуска: компоновка и конструкция

Система впуска двигателя 406 спроектирована для эффективной подачи воздуха к цилиндрам. Основными компонентами являются воздухозаборник, воздушный фильтр, дроссельный узел и впускной коллектор.

Конструкция обеспечивает минимизацию сопротивления потоку воздуха и точное дозирование топливовоздушной смеси. Особое внимание уделено герметичности соединений для исключения подсоса нефильтрованного воздуха.

Ключевые элементы и их характеристики

Воздушный фильтр: Сухой тип со сменным бумажным элементом. Расположен в защищенном корпусе для предотвращения попадания влаги и крупных частиц.

Дроссельный узел: Механический, с тросовым приводом от педали акселератора. Оснащен датчиком положения дроссельной заслонки (ДПДЗ) для контроля угла открытия.

Впускной коллектор: Изготовлен из алюминиевого сплава. Имеет индивидуальные каналы для каждого цилиндра равной длины, что обеспечивает:

- Равномерное распределение смеси

- Снижение турбулентности потока

- Повышение наполнения цилиндров

Дополнительные компоненты:

- Регулятор холостого хода (РХХ) - поддерживает обороты на холостом ходу

- Датчик абсолютного давления (ДАД) - измеряет давление во впускном тракте

- Система подогрева коллектора - улучшает испарение топлива при низких температурах

| Параметр | Значение |

|---|---|

| Диаметр дроссельной заслонки | 46 мм |

| Объем коллектора | 3.8 л |

| Сопротивление фильтра (нового) | < 0.5 кПа |

Тип воздушного фильтра и его замена

На двигателе ЗМЗ-406 применяется сухой бумажный воздушный фильтр цилиндрической формы. Фильтрующий элемент выполнен из специальной пористой бумаги с гофрированной структурой, обеспечивающей высокую эффективность очистки воздуха от пыли и механических примесей. Корпус фильтра – пластиковый, с герметично закреплённой крышкой и резиновым уплотнительным контуром по периметру.

Регламент замены составляет каждые 15 000 км пробега или раз в год (в зависимости от условий эксплуатации). При работе в запылённой среде (бездорожье, строительные зоны) интервал сокращается до 10 000 км. Использование неоригинальных фильтров с низкой пропускной способностью ведёт к снижению мощности двигателя и повышенному расходу топлива.

Процедура замены

- Ослабить хомут крепления воздуховода на корпусе фильтра

- Отстегнуть 4 пружинных защёлки крышки корпуса

- Извлечь старый фильтрующий элемент, очистить корпус от пыли

- Установить новый фильтр, совместив пазы на его торце с выступами корпуса

- Защёлкнуть крышку, проверив прилегание уплотнителя

- Затянуть хомут воздуховода

Критерии выбора фильтра:

- Оригинал: Невский фильтр NF406 или ЗМЗ-406.1011130

- Аналоги: Fram CA9026, Mann C25006, Bosch F026400411

- Обязательная проверка резинового уплотнения по периметру

| Параметр | Значение |

| Высота фильтра | 85 мм |

| Наружный диаметр | 210 мм |

| Внутренний диаметр | 180 мм |

Система выпуска: конструктивные особенности

Выпускная система двигателя 406 выполнена по классической схеме "4-в-1", где четыре отдельных канала от каждого цилиндра объединяются в единую приемную трубу. Основные компоненты включают чугунный выпускной коллектор, приемную трубу, основной глушитель и дополнительный резонатор. Конструкция предусматривает термокомпенсацию для минимизации нагрузок от теплового расширения.

Коллектор крепится к ГБЦ через металлоармированную прокладку с термостойким покрытием. Приемная труба соединена с коллектором фланцевым стыком с болтовой фиксацией и графитовыми уплотнительными кольцами. Вся магистраль фиксируется к кузову через эластичные подвесы с резинометаллическими демпферами для гашения вибраций.

Ключевые элементы и материалы

- Коллектор: Серый чугун СЧ20 с толщиной стенок 4.5 мм, внутренние каналы отполированы для снижения сопротивления газов

- Трубопроводы: Гофрированная нержавеющая сталь AISI 409 (толщина 1.2 мм) на горячем участке, алюминизированная сталь на холодном

- Глушитель: Двухкамерный с перфорированными перегородками, наполненный базальтовым волокном

- Резонатор: Гельмерсоновского типа с камерами разного объема

| Компонент | Диаметр (мм) | Применяемые уплотнения |

|---|---|---|

| Приемная труба | 50 | Графитовые композитные кольца |

| Средняя секция | 45 | Фланцевые соединения с металлическими гофрами |

| Глушитель вход/выход | 40/35 | Конусные раструбы с хомутами |

Особенностью является трехточечное крепление глушителя через S-образный кронштейн, исключающий передачу резонанса на кузов. Каталитический нейтрализатор (для экологических модификаций) интегрирован в приемную трубу с керамической сотой объемом 1.2 литра.

Диаметр и материалы выпускного коллектора

Для двигателя 406 типичный внутренний диаметр патрубков выпускного коллектора составляет 48-50 мм. Такой размер обеспечивает оптимальное сечение для эффективного отвода выхлопных газов при сохранении необходимого противодавления. Конфигурация каналов напрямую влияет на продувку цилиндров и динамические характеристики силового агрегата.

Штатные коллекторы отливаются из серого чугуна СЧ20 благодаря его высокой термостойкости и способности гасить вибрации. В тюнинговых версиях применяются сварные конструкции из нержавеющей стали марок AISI 304 или 321. Эти материалы отличаются повышенной коррозионной устойчивостью и позволяют создавать сложные формы "пауков" для равномерного выхлопа.

Ключевые особенности материалов

| Материал | Толщина стенки | Рабочая температура | Особенности |

|---|---|---|---|

| Чугун СЧ20 | 6-8 мм | до 700°C | Склонность к коррозии, высокий вес |

| Сталь AISI 304/321 | 3-4 мм | до 900°C | Стойкость к окислению, облегчённая конструкция |

Топливная система: тип и характеристики

Двигатель ЗМЗ-406 оснащен топливной системой распределенного электронного впрыска (инжекторного типа). Она функционирует под управлением электронного блока управления (ЭБУ), который анализирует данные от группы датчиков и дозирует подачу бензина через форсунки во впускной коллектор каждого цилиндра.

Система обеспечивает стабильное рабочее давление топлива в пределах 2.8–3.2 атмосферы (0.28–0.32 МПа). Основным используемым топливом является неэтилированный бензин с октановым числом не ниже АИ-92. ЭБУ постоянно корректирует длительность импульса впрыска для поддержания оптимального состава топливовоздушной смеси.

Основные компоненты и параметры

Ключевыми элементами топливной системы двигателя 406 являются:

- Топливный насос: погружного типа, установлен в топливном баке.

- Топливная рампа (топливопровод): распределяет бензин к форсункам.

- Регулятор давления топлива: поддерживает постоянный перепад давления между топливной рампой и впускным коллектором.

- Электромагнитные форсунки: четыре штуки, управляются импульсными сигналами ЭБУ.

- Топливный фильтр: тонкой очистки, расположен в подкапотном пространстве.

Характеристики системы представлены в таблице:

| Тип впрыска | Распределенный (многоточечный) |

| Управление | Электронное (ЭБУ), адаптивное |

| Рекомендуемое топливо | Бензин АИ-92 (допустимо АИ-95) |

| Рабочее давление | 2.8–3.2 атм (0.28–0.32 МПа) |

| Производительность форсунки | ~200–220 г/мин при 3.0 атм |

Регулировка давления топлива

Проверка и регулировка давления топлива выполняется на заглушенном двигателе через специальный штуцер топливной рампы. К штуцеру подключается манометр с диапазоном измерения 0–7 бар, после чего включается зажигание для активации бензонасоса без запуска ДВС. Контрольные замеры проводятся в трех режимах: при включенном насосе, на холостом ходу и с пережатой обратной магистралью.

Номинальное давление для двигателя 406 должно составлять 2.8–3.2 бар на холостом ходу при отключенном вакуумном шланге регулятора. Корректировка осуществляется заменой регулировочных шайб под пружиной регулятора давления (РДТ), расположенного на топливной рампе. Увеличение толщины шайб повышает давление, уменьшение – понижает.

Критерии диагностики неисправностей

Отклонения от нормы указывают на следующие проблемы:

- Давление ниже нормы: износ топливного насоса, засорение фильтра тонкой очистки, негерметичность клапана РДТ

- Давление выше нормы: заклинивание регулятора давления, перегибы или засор в обратной магистрали

- Скачки давления: загрязнение сетки бензонасоса, попадание воздуха в топливную систему

После регулировки обязательна проверка герметичности соединений при работающем двигателе. Утечки топлива недопустимы – пропитанный бензином двигатель создает пожарную опасность.

Тип топливных форсунок и их параметры

На двигателе ЗМЗ-406 устанавливаются электромагнитные форсунки с электронным управлением. Они входят в состав распределенной системы впрыска топлива (MPI), где каждая форсунка обслуживает отдельный цилиндр. Монтируются непосредственно во впускном тракте перед впускными клапанами.

Форсунки имеют фиксированное сопловое отверстие и работают под постоянным давлением топлива, создаваемым регулятором. Длительность открытия клапана форсунки регулируется блоком управления двигателем (ЭБУ) на основе сигналов датчиков для точного дозирования топлива.

Основные параметры

Производительность: 210-230 см³/мин при рабочем давлении 3.8 бар (стандарт для 406-х двигателей). Этот показатель определяет количество топлива, подаваемого за единицу времени.

Сопротивление обмотки: 11-15 Ом (низкоомный тип). Форсунки данного типа требуют применения в цепи управления резисторов для ограничения тока.

Рабочее давление топлива: 2.8-3.8 бар. Поддерживается топливным насосом и регулятором давления в рампе.

Характеристики распыла: Конусообразный факел с углом распыла 15-20°. Обеспечивает качественное смесеобразование.

Критичные параметры при диагностике:

- Герметичность (допустимая утечка - не более 1-2 капли/мин после выключения)

- Равномерность производительности между форсунками (±3-5%)

- Скорость срабатывания (1-1.5 мс на открытие/закрытие)

| Параметр | Значение |

| Тип соединения | EV1 (стандартный разъем) |

| Класс защиты | IP54 |

| Ресурс | ≥ 100 000 км |

Неисправности проявляются неравномерной работой двигателя, повышенным расходом топлива или ошибками по пропускам воспламенения. Для проверки требуются стенд оценки производительности и тест баланса форсунок.

Система зажигания: схема работы

Система зажигания двигателя 406 реализована по бесконтактному принципу с электронным управлением. Основу составляет датчик Холла, установленный в трамблере, который генерирует импульсы синхронизации положения коленчатого вала. Эти сигналы передаются в электронный коммутатор, управляющий накоплением энергии в катушке зажигания и её последующим разрядом.

Формирование высокого напряжения происходит по классической схеме: при открытии силового транзистора в коммутаторе первичная обмотка катушки зажигания насыщается током от бортовой сети. В момент прерывания тока по сигналу датчика Холла во вторичной обмотке индуцируется импульс высокого напряжения (18-24 кВ), поступающий через распределитель на свечи цилиндров в строгом порядке.

Ключевые компоненты и этапы работы

- Датчик Холла: Фиксирует положение распредвала и передаёт данные на коммутатор

- Коммутатор: Обрабатывает сигналы и регулирует ток первичной цепи катушки

- Катушка зажигания: Трансформирует низкое напряжение (12В) в высоковольтный импульс

- Распределитель (трамблер): Направляет искровой разряд к свечам цилиндров в порядке 1-3-4-2

- Свечи зажигания: Формируют искровой разряд для воспламенения топливно-воздушной смеси

| Этап цикла | Действие системы |

|---|---|

| Накопление энергии | Коммутатор замыкает цепь первичной обмотки катушки |

| Формирование искры | Размыкание цепи → индукция высокого напряжения |

| Распределение | Трамблер направляет импульс к нужной свече |

| Воспламенение | Искровой разряд поджигает смесь в цилиндре |

Тип свечей зажигания и зазоры

Для двигателя ЗМЗ-406 применяются свечи зажигания с резьбой М14×1,25 и длиной юбки 19 мм (стандартная). Основные рекомендуемые типы: А17ДВРМ, А17ДВР или их современные аналоги NGK BPR6ES, Bosch FR7DCX. Калильное число соответствует среднему тепловому режиму двигателя.

Номинальный зазор между боковым и центральным электродами составляет 0,7–0,85 мм. Регулировка выполняется подгибанием бокового электрода. Контроль обязателен при замене свечей или после 15–20 тыс. км пробега, так как зазор увеличивается из-за эрозии электродов.

Ключевые характеристики

- Тепловой эквивалент: Холодные свечи (А17, BPR6ES) для стандартной эксплуатации.

- Ресурс: До 30 тыс. км для классических моделей, иридиевые/платиновые аналоги служат дольше.

- Момент затяжки: 30–40 Н·м при установке.

| Параметр | Значение |

| Резьба | М14×1,25 мм |

| Длина юбки | 19 мм |

| Зазор | 0,7–0,85 мм |

| Калильное число (российские) | 17 |

Использование свечей с несоответствующим калильным числом или зазором приводит к детонации, повышенному расходу топлива или пропускам воспламенения.

Характеристики катушки зажигания

Катушка зажигания в двигателе 406 преобразует низковольтный ток бортовой сети (12В) в высоковольтный импульс (до 30 кВ), необходимый для образования искры на свечах. Она работает в паре с трамблером или электронным блоком управления, обеспечивая точное искрообразование в соответствии с циклом работы силового агрегата.

Конструктивно катушка представляет собой трансформатор с двумя обмотками: первичной (толстый провод, мало витков) и вторичной (тонкий провод, 15-20 тыс. витков). Корпус заполнен трансформаторным маслом для охлаждения и изоляции, а сердечник выполнен из слоистой электротехнической стали для минимизации вихревых токов.

Ключевые технические параметры

| Параметр | Значение |

|---|---|

| Сопротивление первичной обмотки | 0,45 ± 0,05 Ом |

| Сопротивление вторичной обмотки | 5,0 ± 0,5 кОм |

| Индуктивность первичной обмотки | 6,0 ± 0,5 мГн |

| Выходное напряжение | 25-30 кВ |

| Энергия искрового разряда | 80-100 мДж |

| Рабочий температурный диапазон | -40°C до +130°C |

Критически важным является соответствие сопротивления обмоток номинальным значениям. Отклонение более 10% приводит к перегреву, снижению выходного напряжения и пропускам зажигания. Для проверки используется мультиметр в режиме омметра.

При замене рекомендуется использовать оригинальные катушки 406.3705 или 027.600.110 от Bosch, обеспечивающие:

- Стабильное искрообразование на всех режимах работы ДВС

- Высокую помехозащищенность электромагнитного излучения

- Герметичность корпуса, исключающую утечку масла

Конструкция распределительных валов

Распределительные валы двигателя 406 изготавливаются из высокопрочной легированной стали методом горячей штамповки с последующей механической обработкой. Каждый вал установлен в головке блока цилиндров на пяти опорных шейках, смазываемых под давлением через каналы в ГБЦ. Точность позиционирования обеспечивается фиксирующими крышками подшипников, крепящимися болтами к головке.

Профили кулачков имеют тщательно рассчитанную геометрию для управления фазами газораспределения в соответствии с рабочим циклом двигателя. Поверхности кулачков и шеек подвергаются высокочастотной закалке ТВЧ для повышения износостойкости, после чего выполняются шлифовка и полировка до требуемых параметров шероховатости. На переднем конце вала выполнены шпоночный паз для установки приводной шестерни и резьбовое отверстие для крепления болта.

Ключевые элементы конструкции

Основные компоненты распределительного вала включают:

- Кулачки впускные/выпускные – по 4 шт. на цилиндр, определяют высоту подъема и продолжительность открытия клапанов

- Опорные шейки – 5 цилиндрических поверхностей диаметром 48±0.05 мм

- Эксцентрик привода топливного насоса – интегрирован между 3-й и 4-й опорами

- Осевой упор – буртик на передней шейке, фиксирующий вал от смещения

Привод осуществляется зубчатым ремнем от коленчатого вала через шестерню, зафиксированную на валу шпонкой. Для правильной установки фаз на шестерне и шкиве коленвала нанесены метки совмещения с отливами на корпусе.

| Параметр | Значение |

| Диаметр кулачков (номинал) | 42.0 мм |

| Допуск биения шеек | ≤ 0.03 мм |

| Осевой зазор | 0.05-0.15 мм |

| Твердость поверхностей | HRC 55-60 |

Важно: Взаимное расположение кулачков строго синхронизировано с угловым положением коленвала для обеспечения точного момента открытия/закрытия клапанов. Износ рабочих поверхностей свыше 0.5 мм требует обязательной замены вала.

Привод ГРМ: зубчатый ремень или цепь?

Двигатель ВАЗ-406 использует исключительно зубчатый ремень для привода газораспределительного механизма. Этот резинотехнический элемент с синтетическим кордом обеспечивает синхронную передачу вращения от коленчатого вала к распределительному валу через зубчатое зацепление. Конструкция предполагает установку ремня в передней части двигателя с обязательным применением натяжных и направляющих роликов.

Цепной привод в данной модели отсутствует по причине изначальной проектной спецификации. Ремень обеспечивает низкий уровень шума и меньшую нагрузку на сопряженные детали, но требует строгого соблюдения регламента замены. Критическим недостатком является риск обрыва при несвоевременном обслуживании, что приводит к встрече клапанов с поршнями из-за интерференционной конструкции мотора.

Особенности обслуживания

- Регламент замены: каждые 60-80 тыс. км или 4 года (включая ролики и натяжитель)

- Контроль состояния: обязательная проверка при каждом ТО на отсутствие:

- Масляных подтёков (разрушает резину)

- Трещин на тыльной стороне

- Сколов и повреждения зубьев

- Сопутствующие работы: замена помпы одновременно с ремнём ГРМ

- Последствия обрыва: гарантированное повреждение клапанов, поршней и направляющих втулок

Регламент замены ремня ГРМ и роликов

Своевременная замена ремня ГРМ и роликов предотвращает обрыв привода, что критично для интерференционного двигателя ЗМЗ-406. При обрыве происходит столкновение клапанов с поршнями, требующее капитального ремонта головки блока цилиндров и замены повреждённых компонентов.

Периодичность обслуживания составляет 60 тысяч км пробега или 4 года эксплуатации. Комплект включает зубчатый ремень ГРМ, натяжной ролик и опорный ролик. Дополнительно рекомендуется проверять состояние помпы охлаждения при каждом обслуживании.

Технология выполнения работ

Необходимые инструменты:

- Ключи на 10, 13, 17, 19 мм

- Торцевая головка на 38 мм для шкива коленвала

- Динамометрический ключ

- Съёмник шкива коленчатого вала

Последовательность замены:

- Снимите защитные кожухи ремня ГРМ после демонтажа приводных ремней навесного оборудования

- Зафиксируйте коленчатый вал через отверстие в картере сцепления

- Совместите метки:

- Шкив коленвала – с риской на масляном насосе

- Шкивы распредвалов – с пазами на задней крышке привода

- Ослабьте натяжной ролик и снимите изношенный ремень ГРМ

- Демонтируйте опорный и натяжной ролики, установите новые компоненты

- Наденьте ремень по схеме: коленвал → опорный ролик → выпускной распредвал → впускной распредвал → натяжной ролик

- Отрегулируйте натяжение: при повороте ролика пальцем ремень должен прогибаться на 5-6 мм с усилием 10 Н

- Проверните коленвал на 2 оборота и повторно проверьте совпадение меток

Моменты затяжки соединений:

| Компонент | Момент затяжки (Н·м) |

|---|---|

| Болт натяжного ролика | 33-41 |

| Болт опорного ролика | 33-41 |

| Шкив коленчатого вала | 120-140 |

| Болты кожуха ГРМ | 8-10 |

Система регулировки клапанных зазоров

Конструкция двигателя 406 предусматривает механическую регулировку тепловых зазоров клапанов с помощью винтов и контргаек. Данная система требует периодической проверки и ручной корректировки согласно регламенту производителя. Несоблюдение интервалов обслуживания приводит к нарушению фаз газораспределения и ускоренному износу деталей ГРМ.

Тепловой зазор измеряется щупом между тыльной стороной кулачка распределительного вала и регулировочным винтом коромысла. Номинальное значение для впускных клапанов составляет 0.15 мм, для выпускных – 0.35 мм (точные параметры уточняются в мануале конкретной модификации). Регулировка осуществляется при положении поршня цилиндра в ВМТ такта сжатия.

Процедура регулировки

- Обесточить систему зажигания и демонтировать клапанную крышку

- Проворачивать коленвал до совпадения меток на шкиве и блоке цилиндров

- Проверить зазор щупом в последовательности, соответствующей порядку работы цилиндров

- Ослабить контргайку регулировочного винта ключом на 13 мм

- Установить необходимый зазор вращением винта (ключ на 7 мм) с последующей фиксацией контргайкой

- Повторить операцию для всех клапанов согласно схеме ГРМ

Критически важно контролировать усилие затяжки контргаек (19-22 Н·м) во избежание самопроизвольного изменения положения винта. Некорректная регулировка провоцирует:

- Снижение компрессии и мощности

- Характерное цокание (увеличенный зазор) или прогары клапанов (недостаточный зазор)

- Повышенный расход топлива

| Параметр | Впускные клапаны | Выпускные клапаны |

| Номинальный зазор | 0.15 мм | 0.35 мм |

| Допустимое отклонение | ±0.05 мм | ±0.05 мм |

Для точной настройки двигатель должен иметь температуру 20-25°C. Использование калиброванных щупов и динамометрического ключа обязательно. После регулировки выполняется пробный запуск с последующей диагностикой шумов.

Порядок регулировки тепловых зазоров клапанов двигателя 406

Регулировка тепловых зазоров клапанов двигателя 406 осуществляется методом подбора толщины регулировочных шайб в толкателях. Процедура проводится на холодном двигателе (20-25°C) при снятой клапанной крышке. Требуются щупы, микрометр, специальный съемник для утапливания толкателей и набор новых регулировочных шайб.

Коленчатый вал проворачивается за болт крепления шкива по часовой стрелке. Установка цилиндров в ВМТ такта сжатия контролируется по совпадению меток на шкиве коленвала и крышке привода ГРМ. Зазоры проверяются только при полностью закрытых клапанах соответствующего цилиндра.

Технологическая последовательность

- Установите 1-й цилиндр в ВМТ такта сжатия (метка "0" на шкиве коленвала). Регулируйте:

- Впускные клапаны: 1-й и 3-й цилиндры

- Выпускные клапаны: 1-й и 2-й цилиндры

- Проверните коленвал на 360°. Регулируйте:

- Впускные клапаны: 2-й и 4-й цилиндры

- Выпускные клапаны: 3-й и 4-й цилиндры

- Для каждого клапана:

- Установите съемник на толкатель, утопите его до фиксации

- Извлеките регулировочную шайбу пинцетом

- Микрометром измерьте толщину шайбы (Hизм)

- Рассчитайте новую толщину: Hновая = Hизм + (Zфакт - Zном)

- Установите новую шайбу маркировкой вверх

- Повторите замер щупом после сборки

| Тип клапана | Номинальный зазор (мм) |

|---|---|

| Впускной | 0.15-0.20 |

| Выпускной | 0.30-0.35 |

Допустимое отклонение зазора ±0.05 мм. Момент затяжки болтов клапанной крышки 8-12 Н·м. После регулировки проверните коленвал на 2 оборота для контроля отсутствия заклинивания.

Расположение и маркировка меток ГРМ

Метки газораспределительного механизма на двигателе ЗМЗ-406 служат для точной синхронизации коленчатого и распределительных валов при установке ремня ГРМ. Их совмещение гарантирует корректную работу фаз газораспределения, предотвращая удары клапанов о поршни.

Основные метки расположены на трёх ключевых компонентах: шкиве коленвала, шестерне распредвала впускных клапанов и шестерне распредвала выпускных клапанов. Каждая метка должна быть совмещена со строго определённой неподвижной точкой на блоке двигателя или защитном кожухе.

Точки совмещения меток

- Коленчатый вал: Метка на зубчатом шкиве коленвала (длинная риска) совмещается с выступом на масляном насосе или отметкой «0» на нижнем защитном кожухе.

- Распредвал впуска: Метка на шестерне (точечное углубление или риска) выравнивается с вертикальным выступом на задней крышке ремня ГРМ.

- Распредвал выпуска: Метка на шестерне (аналогичная точке или риске) совпадает с вертикальным выступом на задней крышке напротив метки впускного распредвала.

Порядок контроля меток

- Поверните коленвал за болт крепления шкива по часовой стрелке до совпадения метки шкива с выступом на масляном насосе.

- Убедитесь, что метки на обеих шестернях распредвалов находятся строго напротив вертикальных выступов задней крышки.

- При несовпадении ослабьте натяжной ролик, снимите ремень ГРМ и выставите валы по меткам заново.

| Компонент | Вид метки | Элемент для совмещения |

|---|---|---|

| Шкив коленвала | Длинная риска | Выступ на масляном насосе / "0" на кожухе |

| Шестерня распредвала (впуск) | Точка или короткая риска | Вертикальный выступ задней крышки |

| Шестерня распредвала (выпуск) | Точка или короткая риска | Вертикальный выступ задней крышки |

Перед установкой нового ремня ГРМ проверьте совпадение всех меток при положении поршня 1-го цилиндра в ВМТ. Натяжение ремня регулируется эксцентриковым натяжным роликом только при совмещённых метках. После трёх-четырёх оборотов коленвала повторно проконтролируйте положение меток.

Крышка клапанов: конструкция и уплотнения

Крышка клапанов двигателя 406 служит герметизирующим кожухом для газораспределительного механизма (ГРМ), защищая его от загрязнений и удерживая моторное масло внутри картера. Изготавливается методом литья из алюминиевого сплава, что обеспечивает оптимальное сочетание прочности и снижения массы. Верхняя часть оснащена маслозаливной горловиной с резьбовой пробкой, а также штатными крепежными отверстиями для установки дополнительного оборудования (кронштейнов, кожухов).

Конструктивно включает вентиляционный узел (сапун) для отвода картерных газов, интегрированный непосредственно в корпус детали. На внутренней поверхности выполнены усиленные ребра жесткости, предотвращающие деформацию под воздействием вибраций и температурных расширений. Посадочная плоскость крышки обработана с высокой точностью для плотного контакта с головкой блока цилиндров (ГБЦ) по всему периметру.

Уплотнительные элементы

Герметичность стыка между крышкой и ГБЦ обеспечивается резиновой прокладкой сложного профиля, размещенной в специальном канале по краю крышки. Прокладка оснащена металлическим армирующим каркасом, повышающим устойчивость к выдавливанию и сохраняющим геометрию при длительной эксплуатации. Ключевые характеристики уплотнения:

- Материал: термостойкая резина (NBR или аналоги), устойчивая к контакту с моторным маслом и температурным перепадам (до +150°C).

- Конструкция: интегрированные уплотнительные кольца вокруг болтовых отверстий для предотвращения протечек по резьбе.

- Монтаж: фиксация в пазах крышки перед установкой исключает смещение при сборке.

Дополнительные уплотнения применяются в зонах контакта с распределительным валом и свечами зажигания. Сальники распредвала (сальниковые манжеты) изготавливаются из маслобензостойкой резины с пружинными стяжными кольцами, обеспечивающими постоянный прижим к валу. Уплотнители свечных колодцев выполнены в виде резиновых колец, монтируемых в посадочные места крышки.

| Элемент уплотнения | Тип | Особенности монтажа |

|---|---|---|

| Основная прокладка | Резина с металлокордом | Установка в паз крышки, замена при каждом демонтаже |

| Сальники распредвала | Манжеты со стяжной пружиной | Запрессовка в крышку, замена при появлении течи масла |

| Уплотнители свечей | Резиновые кольца | Фиксация в канавках колодцев, замена при повреждении |

Крепление крышки к ГБЦ осуществляется болтами с контролируемым моментом затяжки (обычно 8-12 Н·м). Превышение момента приводит к деформации алюминиевого корпуса и нарушению плоскостности, что вызывает течи масла. Перед установкой новой прокладки посадочные поверхности крышки и головки блока должны быть очищены от старого герметика и загрязнений.

Требования к моменту затяжки головки блока

Затяжка болтов крепления головки блока цилиндров (ГБЦ) двигателя 406 выполняется в строго определённой последовательности с применением динамометрического ключа. Несоблюдение регламентированных моментов или порядка затяжки приводит к деформации постелей коленвала, короблению ГБЦ, нарушению герметичности прокладки и утечкам охлаждающей жидкости или масла.

Процесс осуществляется в три этапа с постепенным увеличением усилия, что обеспечивает равномерное прилегание головки к блоку и правильное обжатие прокладки. Перед началом работ необходимо убедиться в чистоте резьбовых отверстий и отсутствии масла в них, а болты должны быть заменены при наличии признаков деформации или вытягивания резьбы.

Параметры затяжки

Основные требования к моменту затяжки для двигателя 406:

- Первый этап: Затяжка всех болтов в указанной последовательности с моментом 40 Н·м.

- Второй этап: Доворот каждого болта на угол 90° в той же последовательности.

- Третий этап: Дополнительный доворот всех болтов ещё на 90°.

После запуска двигателя и прогрева до рабочей температуры обязательно выполняется контрольная протяжка (охлаждённого двигателя) с моментом 40 Н·м.

| Этап | Действие | Значение |

|---|---|---|

| 1 | Предварительная затяжка | 40 Н·м |

| 2 | Доворот | 90° |

| 3 | Финишный доворот | 90° |

Важно: Использование угломера обязательно на втором и третьем этапах. Замена болтов ГБЦ при каждом снятии головки является обязательным требованием, так как они относятся к деталям одноразового применения.

Система вентиляции картера: устройство

Система вентиляции картера двигателя ЗМЗ-406 предназначена для удаления картерных газов, образующихся при работе мотора. Она предотвращает повышение давления в картере, которое может привести к выдавливанию сальников и утечке масла.

Конструктивно система реализована по закрытой принудительной схеме с разделением масляного тумана. Основной путь газов проходит через маслоотделители перед возвратом во впускной тракт для дожигания в цилиндрах.

Компоненты системы

- Клапан вентиляции картера (КВКГ): Регулирует поток газов в зависимости от разряжения во впускном коллекторе.

- Лабиринтный маслоотделитель: Установлен под клапанной крышкой, использует инерционный принцип для осаждения масляных капель.

- Центробежный маслоотделитель: Расположен в передней части блока цилиндров, вращением отделяет масло от газовой смеси.

- Воздушные патрубки: Соединяют картер, клапанную крышку, маслоотделители и впускной коллектор.

- Штуцеры и хомуты: Обеспечивают герметичное соединение элементов системы.

| Направление потока газов | Картер → Лабиринтный маслоотделитель → Центробежный маслоотделитель → КВКГ → Впускной коллектор |

| Функция маслоотделителей | Возврат конденсированного масла в поддон, подача очищенных газов в цилиндры |

Вакуум в системе создается за счет разряжения во впускном коллекторе. Клапан вентиляции предотвращает избыточное разрежение или повышение давления, изменяя проходное сечение в зависимости от режима работы двигателя.

Диагностика компрессии в цилиндрах

Измерение компрессии – обязательная процедура при выявлении неисправностей двигателя ЗМЗ-406. Для проверки потребуется компрессометр с резьбовым наконечником, соответствующим свечным отверстиям двигателя. Перед началом работ убедитесь в полном заряде АКБ, исправности стартера и прогреве силового агрегата до рабочей температуры (80-90°C). Необходимо отключить топливоподачу и зажигание, выкрутить все свечи зажигания.

Плотно вкрутите наконечник компрессометра в первое свечное отверстие. Попросите помощника выжать педаль акселератора до упора (для полного открытия дроссельной заслонки) и провернуть стартером коленвал на 5-7 секунд. Зафиксируйте максимальное значение на приборе. Повторите операцию для всех цилиндров, соблюдая идентичные условия замера. Допустимое расхождение между цилиндрами – не более 1 кгс/см².

Анализ результатов

Нормативная компрессия для исправного двигателя 406 составляет 11-13 кгс/см². Критичные отклонения указывают на следующие проблемы:

- Значения ниже нормы во всех цилиндрах: износ поршневых колец, повреждение поршней или деформация стенок блока

- Низкий показатель в одном цилиндре: прогар клапана, повреждение седла клапана или залегание колец

- Разброс более 1 кгс/см² между цилиндрами: неравномерный износ ЦПГ, дефекты ГРМ

Для уточнения причин низкой компрессии проведите масляный тест: залейте 5-7 мл моторного масла в проблемный цилиндр и повторите замер. Если показатели значительно выросли – вероятен износ колец или цилиндров. Отсутствие изменений указывает на негерметичность клапанов или пробой прокладки ГБЦ.

Нормативные значения компрессии

Компрессия двигателя ЗМЗ-406 является критическим параметром, характеризующим герметичность камеры сгорания и общее техническое состояние цилиндропоршневой группы. Ее значение напрямую влияет на мощность, экономичность и стабильность работы силового агрегата. Отклонение от нормы свидетельствует о возможных неисправностях: износе поршневых колец, деформации клапанов или повреждении гильз цилиндров.

Для исправного бензинового двигателя ЗМЗ-406.10 (2.3 л) нормативные показатели компрессии должны соответствовать диапазону 9.0–11.0 кгс/см² (0.88–1.08 МПа). Замеры проводятся на прогретом до рабочей температуры двигателе при полностью открытой дроссельной заслонке. Обязательным условием является исправность стартера и полный заряд аккумулятора для обеспечения номинальной частоты вращения коленвала (200–250 об/мин).

| Параметр | Значение |

|---|---|

| Номинальная компрессия | 9.0–11.0 кгс/см² |

| Минимально допустимая компрессия | 7.5 кгс/см² |

| Максимальный разброс между цилиндрами | ≤ 1.0 кгс/см² |

Критерии оценки результатов

При анализе показателей учитываются следующие отклонения:

- Равномерное снижение компрессии во всех цилиндрах ниже 9.0 кгс/см² указывает на общий износ поршневых колец или цилиндров.

- Разница в показателях более 1.0 кгс/см² между любыми цилиндрами свидетельствует о локальных дефектах: прогар клапана, залегание колец или повреждение прокладки ГБЦ.

- Значения ниже 7.5 кгс/см² в одном или нескольких цилиндрах требуют немедленной диагностики и ремонта.

Для точной интерпретации данных рекомендуется провести повторный замер после заливки 5–7 мл моторного масла в проблемный цилиндр. Увеличение компрессии на 15–20% подтверждает износ поршневой группы, отсутствие изменений указывает на негерметичность клапанов.

Основные методы регулировки холостого хода

Регулировка холостого хода двигателя 406 выполняется для обеспечения стабильной работы при минимальных оборотах без нагрузки. Процедура требует точности и соблюдения последовательности действий, описанных в технической документации.

Перед началом работ убедитесь в исправности системы зажигания, топливоподачи, отсутствии подсоса воздуха и оптимальной температуре двигателя (80–90°C). Отключите все энергопотребители (фары, кондиционер) для исключения сторонней нагрузки.

Стандартная регулировка

Последовательность операций:

- Запустите двигатель и прогрейте до рабочей температуры.

- Отключите штекер датчика положения дроссельной заслонки (ДПДЗ).

- Винтом количества смеси на корпусе дросселя установите обороты в диапазоне 700–750 об/мин.

- Винтом качества смеси (на регуляторе СО) добейтесь содержания угарного газа (CO) 0.8–1.2% с помощью газоанализатора.

- Повторно проверьте обороты и при необходимости скорректируйте винтом количества.

Особенности электронного управления

Для модификаций с ЭСУД (ЭБУ Январь/Бош) основная регулировка осуществляется через:

- Серворегулятор холостого хода (РХХ) – автоматически поддерживает заданные обороты.

- Программную коррекцию с помощью диагностического сканера (адаптация РХХ, сброс параметров).

| Компонент | Параметр регулировки | Допустимый диапазон |

|---|---|---|

| Винт количества смеси | Базовые обороты ХХ | 700±50 об/мин |

| Винт качества смеси | Содержание CO | 0.8–1.2% |

| ДПДЗ | Напряжение холостого хода | 0.45–0.55В |

Критические ошибки: Игнорирование прогрева двигателя, регулировка при подключенном ДПДЗ, использование некалиброванных приборов. После любых манипуляций с дроссельным узлом обязательна повторная проверка СО и адаптация РХХ.

Ресурс двигателя до капитального ремонта

Заводской ресурс двигателя 406 до первого капитального ремонта составляет 400–500 тыс. км при соблюдении регламента обслуживания. На практике этот показатель варьируется от 250 до 700 тыс. км в зависимости от условий эксплуатации, качества топлива и масла.

Критическим признаком необходимости капремонта является падение компрессии ниже 9–10 атм в цилиндрах и увеличение расхода масла свыше 1 л на 1000 км. Своевременная диагностика позволяет избежать необратимых повреждений блока цилиндров и коленчатого вала.

Факторы, снижающие ресурс

- Регулярная работа на предельных оборотах (свыше 4000 об/мин)

- Использование несоответствующего масла (низкая вязкость, подделки)

- Постоянная езда с перегрузом (более 1.5 тонн для грузовых модификаций)

- Систематический перегрев свыше 95°C

Ключевые рекомендации для продления срока службы

- Замена масла каждые 7–8 тыс. км с фильтром (полусинтетика 10W-40 или 15W-40)

- Контроль состояния системы охлаждения (термостат, помпа, антифриз)

- Регулировка клапанов каждые 15–20 тыс. км

- Использование топлива с октановым числом не ниже АИ-92

| Режим эксплуатации | Средний ресурс (тыс. км) |

| Городской цикл (частые простои) | 250–300 |

| Смешанный режим | 350–450 |

| Магистральные перевозки (постоянный скоростной режим) | 500+ |

Важно: Регулярная замена ремня ГРМ (каждые 60 тыс. км) предотвращает катастрофические повреждения при обрыве. Пренебрежение этой процедурой сокращает ресурс мотора на 40–60%.

Главные причины преждевременного износа

Несвоевременная замена моторного масла и фильтров приводит к работе деталей в условиях масляного голодания и абразивного воздействия загрязнений. Нарушение регламента обслуживания резко сокращает ресурс трущихся поверхностей коленвала, распредвала, вкладышей и цилиндропоршневой группы.

Использование некондиционных расходных материалов: низкокачественного масла, неоригинальных фильтров или дешевых запчастей при ремонте. Поддельные компоненты не соответствуют заводским допускам по чистоте обработки, прочности материалов и точности геометрии, провоцируя ускоренную выработку.

Ключевые факторы сокращения ресурса

- Перегрев двигателя - деформация ГБЦ, прогар прокладки, залегание колец из-за неисправности термостата, помпы или радиатора

- Загрязнение топлива и воздуха - абразивный износ цилиндров и ТНВД при несвоевременной замене воздушного и топливных фильтров

- Неправильная обкатка после капремонта - чрезмерные нагрузки на неприработанные поверхности

- Регулярная эксплуатация на предельных оборотах - повышенные ударные нагрузки на шатунно-поршневую группу

- Холодный запуск без прогрева - работа с загустевшим маслом, недостаточное смазывание ЦПГ

Критические нарушения в системе смазки - применение масел с неподходящими характеристиками вязкости, смешивание несовместимых продуктов или превышение интервалов замены. Это вызывает коксование масляных каналов, закоксовывание колец и разрушение вкладышей.

| Конструктивный узел | Причина ускоренного износа |

| Клапанный механизм | Нерегулируемые тепловые зазоры, износ рокеров |

| ЦПГ | Залипание колец, эллипсность цилиндров |

| КШМ | Разрушение шатунных вкладышей при детонации |

Постоянная езда с непрогретым мотором под нагрузкой вызывает конденсацию топлива в масле, снижая его защитные свойства. Систематический перегруз автомобиля свыше норм создает запредельное давление в камерах сгорания, деформируя элементы кривошипно-шатунного механизма.

Характерные неисправности и способы их устранения

Двигатель 406, как и любой силовой агрегат, подвержен характерным неисправностям в процессе эксплуатации. Большинство проблем связано с топливной системой, ГРМ и кривошипно-шатунным механизмом, особенно при несвоевременном обслуживании.

Ранняя диагностика и оперативное устранение неполадок предотвращают развитие критических повреждений. Ниже перечислены типичные сбои с указанием методик ремонта для восстановления работоспособности двигателя.

Распространенные отказы и решения

Течь масла через сальники и прокладки

- Причины: Износ сальников коленвала, деформация прокладки клапанной крышки, повреждение уплотнения поддона картера

- Устранение: Замена сальников при снятой КПП, протяжка болтов крышки или замена прокладки, герметизация поддона картера

Стук в верхней части двигателя

- Причины: Износ гидрокомпенсаторов, увеличенные зазоры клапанов, дефект коромысел

- Устранение: Замена гидрокомпенсаторов, регулировка клапанных зазоров, ревизия оси коромысел

Перегрев двигателя

- Причины: Засорение радиатора, неисправность термостата, износ помпы, воздушные пробки в СО

- Устранение: Промывка системы охлаждения, замена термостата/помпы, удаление воздуха через расширительный бачок

Падение мощности и троение

- Проблемы с зажиганием: Замена свечей, высоковольтных проводов, проверка катушек

- Загрязнение топливной системы: Чистка инжекторов, замена топливного фильтра

- Разрегулировка ГРМ: Проверка меток распредвала и коленвала, замена ремня ГРМ при сбое фаз

| Неисправность | Диагностический признак | Ремонтное воздействие |

|---|---|---|

| Повышенный расход масла | Синий дым выхлопа, снижение уровня масла | Замена маслосъемных колец, колпачков, шлифовка цилиндров |

| Вибрация на холостом ходу | Дрожание ручки КПП, нестабильные обороты | Чистка дросселя, замена опор двигателя, балансировка валов |

Список источников

При подготовке материалов о двигателе 406 использовались специализированные технические документы и авторитетные отраслевые издания. Это обеспечивает достоверность представленных характеристик и описаний устройства.

Основой для анализа послужили источники, содержащие конструкторскую документацию, данные испытаний и практический опыт эксплуатации. Ниже приведен перечень ключевых материалов.

- Официальное руководство по ремонту и техническому обслуживанию двигателя ЗМЗ-406

- Каталог деталей и сборочных единиц двигателя 406 от производителя

- Технические отчеты о стендовых испытаниях двигателя на ресурс и параметры

- Монографии по конструкции отечественных автомобильных двигателей

- Протоколы заводских испытаний модификаций 406.10 и 4062.10

- Специализированные справочники по топливным системам карбюраторного и инжекторного типов

- Архивные публикации в журнале "Автомобильная промышленность"

- Методические материалы учебных заведений по устройству ДВС