Очистные сооружения для автомоек - работа над проектированием и строительством

Статья обновлена: 01.03.2026

Очистные сооружения для автомоек – неотъемлемый элемент экологической безопасности и соблюдения законодательных норм. Эффективные системы очистки предотвращают попадание нефтепродуктов, взвешенных частиц и химических реагентов в канализационные сети и природные водоемы.

Проектирование таких комплексов требует комплексного подхода: анализа производственных процессов, подбора технологий очистки (механическая, физико-химическая, биологическая) и расчета производительности. Особое внимание уделяется компактности размещения оборудования и автоматизации контроля качества воды.

На этапе строительства критически важны соблюдение технологических регламентов, использование сертифицированных материалов и ввод системы в эксплуатацию с тестовыми замерами. Результат – не только соответствие СанПиН и Водному кодексу РФ, но и экономия ресурсов за счет рециклинга воды.

Нормативы СанПиН и экологические требования к автомоечным стокам

Действующие санитарные правила СанПиН 2.1.5.980-00 и ФЗ №52 "О санитарно-эпидемиологическом благополучии населения" устанавливают предельно допустимые концентрации (ПДК) загрязняющих веществ в сбрасываемых стоках автомоек. Основной регламентирующий документ для сброса в канализацию - Постановление Правительства №644, предусматривающее лимиты по взвешенным веществам, нефтепродуктам и синтетическим поверхностно-активным веществам (СПАВ).

При сбросе напрямую в водные объекты требования ужесточаются согласно Водному кодексу РФ и СанПиН 2.1.5.980-00. Обязательна установка локальных очистных сооружений с многоступенчатой системой, включающей жироуловители, флотаторы и сорбционные фильтры. Проектирование должно учитывать запрет на сброс:

- Нерастворённых масел и горюче-смазочных материалов

- Стоков с остатками кислот, щелочей или растворителей

- Неочищенных вод с содержанием песка и абразивов

Контрольные показатели для сброса в централизованную канализацию:

| Загрязнитель | Максимальная ПДК, мг/л |

|---|---|

| Нефтепродукты | 0,25 |

| Взвешенные вещества | 30 |

| СПАВ | 0,1 |

| БПКполн | 3,0 |

Обязательно наличие производственного экологического контроля с ежеквартальным лабораторным анализом стоков. Нарушение нормативов влечёт административную ответственность по КоАП РФ (ст. 8.14) с приостановкой деятельности объекта.

Основные загрязнители в сточных водах автомоек: масла, ПАВ, взвеси

Основными загрязняющими компонентами в стоках автомоек являются нефтепродукты (масла), поверхностно-активные вещества (ПАВ) и взвешенные частицы. Они образуются в процессе мойки транспортных средств при смыве грязи, дорожной пыли, технических жидкостей и остатков моющих препаратов.

Масла поступают со смазочными материалами двигателя, трансмиссии и топливными остатками. ПАВ входят в состав моющих средств, используемых для удаления загрязнений. Взвеси представляют собой механические частицы песка, глины, ржавчины, тормозной пыли и городской сажи, которые накапливаются на поверхности автомобилей.

Характеристики загрязнителей

| Загрязнитель | Физическое состояние | Средняя концентрация* |

|---|---|---|

| Нефтепродукты (масла) | Эмульгированная жидкость | 50-250 мг/л |

| ПАВ | Растворенные соединения | 20-150 мг/л |

| Взвешенные частицы | Твердая фаза | 200-2000 мг/л |

* При отсутствии локальной очистки на мойке

- Воздействие на экосистемы:

- Масла образуют пленку, нарушающую газообмен в водоемах

- ПАВ токсичны для гидробионтов и стабилизируют эмульсии

- Взвеси снижают проницаемость грунтов и светопроницаемость воды

- Требования к очистке: Нормативами СанПиН установлены пределы: нефтепродукты – 0,05 мг/л, взвеси – 3 мг/л, ПАВ – 0,1 мг/л перед сбросом в канализацию или водные объекты.

Расчет суточного объема стоков на основе пропускной способности мойки

Основой расчета служит пропускная способность автомойки, выраженная в количестве обслуживаемых автомобилей за сутки (N). Этот параметр определяет максимальную нагрузку на очистные сооружения. Учитываются: среднее время мойки одного авто (Tм), продолжительность работы мойки в сутки (Tр), и количество параллельно работающих постов (Кп). Формула для определения N: N = (Tр / Tм) × Kп. Например, при Tр=10 ч., Tм=0.5 ч. и Kп=3: N = (10 / 0.5) × 3 = 60 автомобилей/сутки.

Средний объем сточных вод на один автомобиль (Vа) зависит от технологии мойки. Для ручной мойки он составляет 150-300 л/авто, для конвейерной – 50-150 л/авто, для портальной – 200-400 л/авто. Уточненные значения берутся из технической документации оборудования. Зная N и Vа, рассчитывают суточный объем стоков (Qсут) по формуле: Qсут = N × Vа. Пример: при N=60 и Vа=250 л: Qсут = 60 × 250 = 15 000 л/сут (или 15 м³/сут).

Дополнительные факторы для коррекции расчета

Для повышения точности вводятся коэффициенты:

- Коэффициент неравномерности (Kн): 1.1-1.3 – учитывает пиковые нагрузки.

- Объем дождевых вод (Vд): при открытых площадках, вычисляется по СНиП 2.04.03-85.

Итоговая формула:

Qрасч = (Qсут × Kн) + Vд

Порядок расчета:

- Определите пропускную способность мойки (N).

- Выберите удельный расход Vа для используемой технологии.

- Рассчитайте Qсут = N × Vа.

- Примените Kн и при необходимости добавьте Vд.

| Технология | Vа (л/авто) |

|---|---|

| Ручная мойка | 150–300 |

| Конвейерная | 50–150 |

| Портальная | 200–400 |

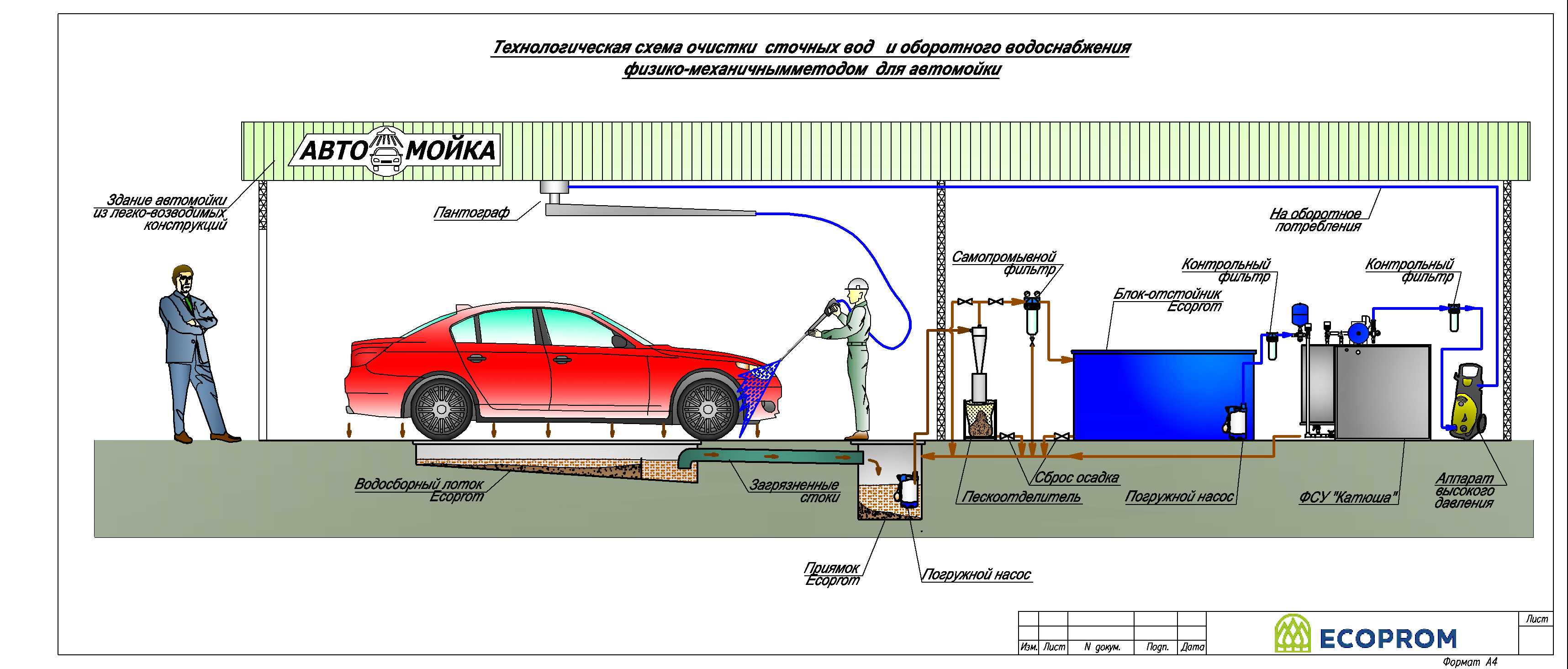

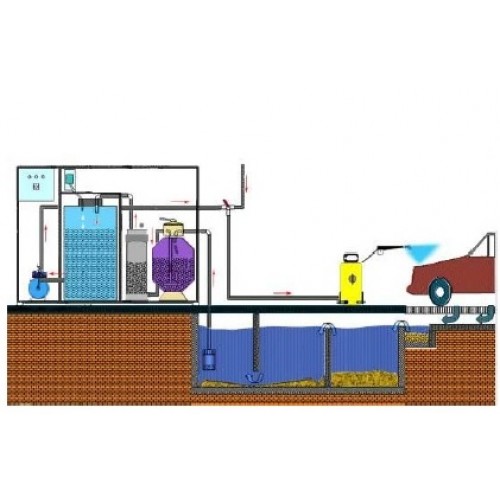

Подбор технологии очистки: комбинация механических и физико-химических методов

Механический этап служит первичным барьером, удаляя крупные загрязнения: песок, взвешенные частицы, нефтепродукты и мусор. Для этого применяются песколовки, нефтеуловители и тонкослойные модули. В песколовках тяжёлые фракции оседают под действием силы тяжести. Нефтеуловители отделяют масла и жиры методом флотации или гравитационного разделения, а тонкослойные отстойники ускоряют осаждение мелких частиц за счёт увеличения поверхности осаждения. На этом этапе устраняется до 80% нерастворимых примесей.

Физико-химическая стадия обеспечивает глубокую очистку от эмульгированных нефтепродуктов, ПАВ, ионов тяжёлых металлов и коллоидных соединений. Здесь ключевую роль играют коагуляция и флотация. Коагулянты (на основе солей алюминия или железа) дестабилизируют коллоидные системы, формируя хлопья. Флотационные установки, напорные или электрофлотационные, удаляют эти хлопья и лёгкие фракции, поднимая их воздушными пузырьками. Для регулирования pH и интенсификации процесса вводятся флокулянты, например полиакриламид.

Критерии выбора оборудования

- Производительность сооружений: объём сточных вод и пиковые нагрузки.

- Характер загрязнений: концентрация масел, ПАВ, солей тяжёлых металлов.

- Требования к очищенной воде: сброс в канализацию или оборотное использование.

- Эксплуатационные расходы: затраты на реагенты, утилизацию осадка, энергопотребление.

| Технологический элемент | Целевые загрязнения |

|---|---|

| Вертикальный напорный флотатор | Эмульгированные масла и тонкодисперсные взвеси |

| Полимерные дозирующие станции | Точная подача коагулянтов/флокулянтов |

| УФ-обеззараживание | Бактериологический контроль (для систем рецикла) |

- Расчёт параметров песколовки с учётом скорости потока и гранулометрического состава песка.

- Подбор реагентного хозяйства на основе пробоотбора и jar-тестов.

- Интеграция автоматики (датчики pH, мутности) для регулирования дозирования коагулянтов.

Важно: Осадок от механической и флотационной очистки обезвоживается на фильтр-прессах перед утилизацией.

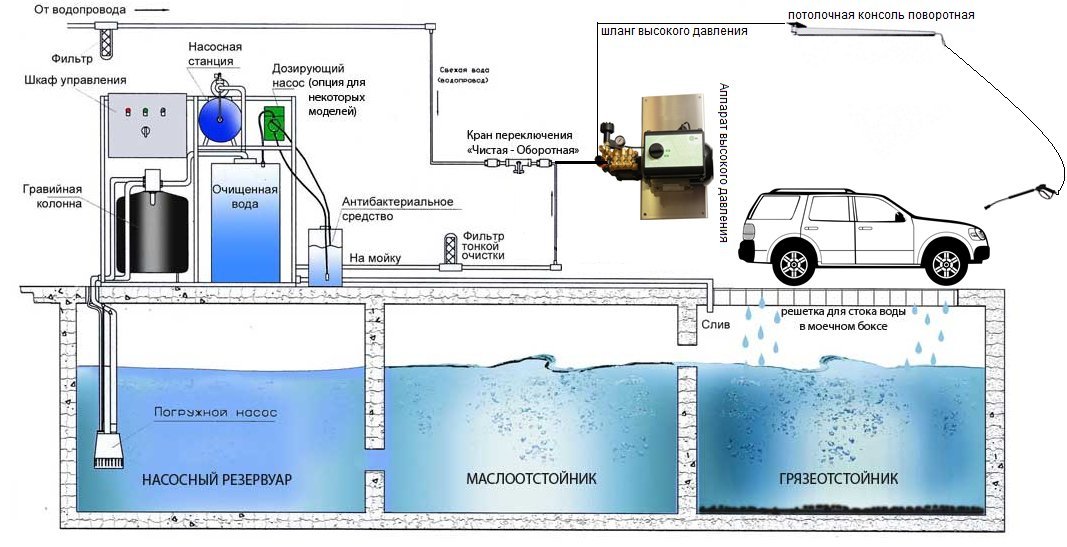

Схемы компоновки очистных сооружений для автомоек

При выборе очистных систем для автомоек основное внимание уделяется трём схемам компоновки: модульной, моноблочной и локальной. Каждая обладает уникальными эксплуатационными характеристиками, определяющими эффективность обработки сточных вод, занимаемую площадь, сложность монтажа и ремонта. Критерии выбора включают производительность объекта, доступное пространство, бюджет и требования экологических нормативов.

Модульные установки состоят из стандартных независимых блоков (отстойник, флотатор, сорбционный фильтр), собранных в технологическую цепочку. Монтаж требует проектной подготовки, включая земляные работы и подводку коммуникаций. Ключевое преимущество – гибкость: при изменении нагрузки можно добавлять или изменять секции. Эксплуатация сложнее из-за разнесённого расположения элементов, затраты на ввод в эксплуатацию выше среднего.

Моноблочные решения

- Конструкция: все стадии очистки (механическая, физико-химическая, угольная доочистка) интегрированы в единый герметичный резервуар типа горизонтального или вертикального контейнера.

- Преимущества: компактность (монтаж на поверхности без котлована), минимальные сроки установки ― до 2–3 дней, автономность работы. Подтверждённая эффективность очистки: 85–95% по нефтепродуктам и взвешенным веществам.

- Ограничения: фиксированная производительность, сложность ремонта без отключения системы, требования к ровности площадки.

Локальные установки

Применяются для точечной очистки отдельных стоков (например, от моек двигателей). Варианты исполнения включают подземные ёмкости с сорбционными картриджами или наземные реагентные установки. Отличаются минимальной производительностью (до 1–3 м³/час), неуниверсальны для комплексного водоотведения автомойки. Обслуживание требует частой замены фильтрующих элементов.

| Тип | Производительность, м³/час | Занимаемая площадь | Сроки монтажа |

|---|---|---|---|

| Модульные | 5–50+ | Максимальная | 2–6 недель |

| Моноблочные | 0.5–15 | Минимальная | 2–5 дней |

| Локальные | до 3 | Точечная | 1–2 дня |

Этапы проектирования: от ТЗ до рабочей документации

Разработка проектной документации для очистных сооружений автомоек начинается с формирования Технического задания (ТЗ). Заказчик согласовывает с проектировщиком ключевые параметры: производительность системы, требования к качеству очистки стоков, особенности технологического процесса мойки, доступную площадь для размещения оборудования и бюджет. На этом этапе анализируются исходные данные, включая химический состав загрязнений, пиковые нагрузки и возможности подключения к городским сетям.

На стадии "Проект" (П) выполняют расчет технологических решений, подбор оборудования и компоновочные схемы. Прорабатываются методы очистки (механическая, физико-химическая, биологическая), выбираются реагенты для коагуляции, определяются ступени фильтрации и обезвоживания осадка. Специалисты моделируют гидравлические режимы, проверяют соответствие нормам ПДК, а также разрабатывают АСУ для контроля процессов. Результаты оформляют в пояснительную записку со схемами и обоснованиями.

- Технико-экономическое обоснование (при необходимости):

- Сравнение вариантов оборудования по критериям эффективности и окупаемости

- Расчет капитальных и эксплуатационных затрат

- Разработка рабочей документации (РД):

- Создание детальных чертежей фундаментов, трубных обвязок и эл. подключений

- Спецификации на оборудование с марками, производителями и параметрами

- Графики монтажа и инструкции по пусконаладке

| Контрольный этап | Выходные документы |

|---|---|

| Согласование ТЗ | Подписанное техническое задание с приложениями |

| Защита проекта | Утвержденные схемы компоновки, технологические разделы |

| Подготовка РД | Комплект чертежей, смета, руководство по эксплуатации |

Важно: На всех этапах обеспечивается согласование с надзорными органами (Роспотребнадзор, Водоканал) для подтверждения соответствия СанПиН 2.1.5.980-00 и ФЗ №416 "О водоснабжении и водоотведении". Финализация РД требует получения положительного заключения экологической экспертизы.

Особенности проектов для мобильных и стационарных автомоек

Проектирование очистных систем для мобильных автомоек требует минимализма: акцент на компактность, легкий вес модулей и автономность энергоснабжения. Очистка стоков здесь чаще всего реализуется через мобильные установки с механической фильтрацией (пескоуловители) и сорбционными блоками для остаточных нефтепродуктов. Ключевая задача – обеспечить быстрый монтаж/демонтаж без капитальных конструкций.

Стационарные автомойки подразумевают полноценные инженерные решения с подключением к коммуникациям. Проекты включают сложные системы: многоступенчатые отстойники, флотаторы, химические реагенты для глубокой очистки и автоматические блоки управления. Эксплуатация требует согласования с контролирующими органами и строгого соблюдения нормативов по объему сброса, составу очищенной воды.

Сравнительные характеристики

| Критерий | Мобильные мойки | Стационарные мойки |

|---|---|---|

| Габариты системы | Миниатюрные блоки (1-3 м³), интегрируемые в прицеп/фургон | Капитальные резервуары (от 10 м³), подземные и наземные конструкции |

| Технологии очистки | Механическая фильтрация + сорбционные картриджи | Механическая, химическая, биологическая очистка; УФ-обеззараживание |

| Подключение к сетям | Автономные генераторы, накопительные емкости для воды | Централизованное водоснабжение/канализация, электросети |

| Регламентация | Упрощенные разрешения (часто – временные лицензии) | Обязательное согласование проектной документации в СЭС и Росприроднадзоре |

| Срок службы | 3-7 лет (с корректировками под мобильность) | 10+ лет (с применением износостойких материалов) |

Требования к размещению очистных сооружений на территории мойки

Место установки должно обеспечивать свободный доступ для обслуживания, ремонта и отбора проб. Учитывается зона санитарной защиты от жилых зданий (не менее 50 м) и источников водоснабжения. Расположение согласовывается с Роспотребнадзором и природоохранными органами на этапе проектирования.

Учитываются особенности рельефа: предпочтительна нижняя точка территории для самотечного поступления стоков. Запрещено размещение в подтопляемых зонах. Обязательна интеграция с ливневой канализацией и резервными ёмкостями для аварийных сбросов.

Ключевые технические аспекты

- Удалённость от объектов:

Минимум 3 м от стен зданий, 5 м от границ участка, 10 м от зон мойки автомобилей - Безопасность:

Ограждение территории, защита от вандализма, исключение доступа посторонних - Инфраструктура:

- Наличие подъездных путей для ассенизаторской техники

- Защищённые точки подключения к электросети (IP54+)

- СНиП 2.04.03-85:

Соблюдение нормативов по уклонам трубопроводов и глубине заложения

| Фактор риска | Требование |

|---|---|

| Виброизоляция | Демпфирующие прокладки при монтаже рядом с помещениями |

| Химические испарения | Вентиляция/дегазация в закрытых блоках |

Примечание: Обязателен дренажный лоток по периметру модулей для сбора аварийных протечек.

Расчет производительности насосного оборудования для перекачки стоков

Производительность насосной установки определяется максимальным суточным объемом сточных вод, поступающих от технологических линий автомойки. Ключевым параметром является пиковый часовой расход, который рассчитывается с учетом количества постов мойки, типа обслуживаемого транспорта (легковые, грузовые) и водопотребления на один автомобиль (стандартно 100-500 литров). Обязательно предусматривается запас мощности в 20-25% для компенсации неравномерности потока и потенциального увеличения нагрузки.

Дополнительно учитываются характеристики транспортируемой среды: содержание абразивных взвесей, плотность иловых отложений, температура стоков и химический состав. Для проектирования применяется формула: Q = (Vmax × Kнеравн) / T, где Vmax – суточный объем стоков, Kнеравн – коэффициент неравномерности (1.5-2.0), T – время работы насоса в сутках. Расчетный напор складывается из высоты подъема жидкости, потерь в трубопроводе и сопротивления фильтрующих элементов.

Параметры для выбора насосов

- Материал конструкции: чугун или нержавеющая сталь для устойчивости к абразивам и химическим реагентам

- Тип рабочего колеса: вихревые (для грязных стоков) или свободновихревые (для волокнистых включений)

- Защита электродвигателя: класс изоляции F, степень защиты IP68 при подтоплении

| Типоразмер насоса | Расчетная производительность (м³/ч) | Рекомендуемая сфера применения |

| Малой мощности | 3-10 | Небольшие мойки (2-4 поста) |

| Стандартный | 15-25 | Автоцентры (6-10 постов) |

| Промышленный | 30-50 | Грузовые мойки, комплексы |

Критические требования: Наличие измельчителя крупных фракций, дублирующего насоса для бесперебойной работы, клапанов обратного давления. При запуске обязательна проверка соответствия фактического расхода проектным значениям с помощью расходомеров.

Проектирование песколовок для задержания минеральных взвесей

Расчетный расход сточных вод является основным параметром при проектировании песколовки. Он определяет необходимый объем камеры, конструктивные габариты (длину, ширину, глубину) и количество параллельных секций для обеспечения надежной работы системы при залповых сбросах или пиковых нагрузках автомойки. Важно также учитывать масштабируемость объекта на стадии проектирования для возможного увеличения мощности в будущем.

Материал корпуса песколовки должен быть устойчивым к абразивному воздействию песка и агрессивным компонентам моющих средств в сточных водах. Наиболее часто применяются железобетон (что особенно актуально для встроенных песколовок в составе подземных комплексов), стеклопластик или полиэтилен низкого давления для компактных модулей, а также сталь с антикоррозионным покрытием. Выбор материала существенно влияет на срок службы сооружения и капитальные затраты.

Конструктивные особенности и расчет гидравлики:

- Тип песколовки: Наиболее распространены горизонтальные прямоугольные или круглые в плане. Вертикальные конструкции применяются реже из-за сложности эксплуатации в условиях автомойки и менее стабильного режима работы при переменных расходах.

- Скорость потока: Критический параметр. Должна быть достаточной для осаждения частиц песка крупнее целевой фракции* (обычно ≥ 0.15-0.20 мм), но не превышать значения, при котором происходит смыв уже осевшего осадка или его вынос из камеры.

| Скорость потока, м/с | Эффект |

|---|---|

| 0.15 - 0.30 | Оптимальный диапазон для эффективного задержания песка |

| > 0.30 | Риск смыва осевшего песка, низкая эффективность сепарации |

| < 0.15 | Риск выпадения в осадок органики вместе с песком |

*Целевая фракция определяется требованиями к очистке и характеристикой оборудования следующих ступеней.

Схема организации сбора и удаления осадка: Проектирование должно включать систему эффективного гидравлического или механического удаления накопившегося песка из приямка песколовки в песковый бункер для последующего обезвоживания и утилизации. Часто применяются:

- Насосная эвакуация: С использованием погружных насосов типа дренажных или шнековых песковых насосов.

- Механические скребки (аэрационные или цепные): Перемещают осадок в приямок или бункер непосредственно в песколовке.

Во всех случаях необходимо предусмотреть доступ для обслуживания пескового бункера и механизмов удаления осадка.

Требования к эффективности

Проектируемая песколовка должна обеспечивать задержание не менее 60-80% минеральных взвесей фракцией крупнее 0.15-0.20 мм от первоначальной концентрации. Это снижает нагрузку на последующие ступени очистки (жироуловители, флотаторы, сорбционный блок) и предотвращает их преждевременное засорение или механический износ.

Выбор нефтеуловителей: принцип работы и критерии эффективности

Нефтеуловители – критически важные модули очистных сооружений автомоек, обеспечивающие удаление масел, жиров и нефтепродуктов из сточных вод перед их дальнейшей очисткой или сбросом. Их функционирование основано на гравитационном разделении: используя разницу в плотностях воды и нефтепродуктов, частицы масла всплывают на поверхность, где аккумулируются в специальных камерах. Это предотвращает загрязнение фильтрующих элементов и биологических ступеней очистки.

Эффективность процесса сепарации напрямую зависит от конструкции аппарата, времени пребывания стоков в отстойной зоне и свойств самих загрязнений. Оптимальный выбор оборудования требует учета нескольких технических и эксплуатационных параметров для обеспечения соответствия экологическим нормативам.

Ключевые критерии выбора

- Производительность (Q): Расчетный расход сточных вод (м³/ч) определяет габариты и тип уловителя. Превышение реального расхода снижает эффективность.

- Требуемая степень очистки: Устанавливается нормативами. Для простых задач достаточно простых отстойников, для жестких норм – комбинированных устройств с коалесцентными модулями или сорбентами.

- Особенности стоков: Учитывается концентрация нефтепродуктов (макс./мин.), наличие ПАВ, взвешенных веществ (ТВЧ), эмульгированных фракций. Сложные составы требуют многоступенчатой очистки или флокулянтов.

- Конструктивные особенности: Горизонтальные (компактность, легкий монтаж), Радиальные (высокая эффективность для больших расходов), Коалесцентные (для мелкодисперсных эмульсий). Наличие автоматических скимеров или ручной очистки.

- Монтажные ограничения: Наличие места, глубина заложения, необходимость подземной установки. Доступность для обслуживания (откачка нефтешлама, замена модулей).

| Тип уловителя | Макс. эффективность (исходная конц. 50-200 мг/л) | Обслуживание | Применимость |

|---|---|---|---|

| Гравитационный (отстойник) | 85-92% (до 10-15 мг/л) | Частая ручная очистка | Малые/средние мойки, умеренный трафик |

| Коалесцентный | 95-98% (до 2-5 мг/л) | Редкое (замена блоков 1-3 года) | Крупные мойки, высокая нагрузка, нормы ≤ 5 мг/л |

| Комбинированный (отстойник + коалесцер) | 98-99,5% (до 0,5-1 мг/л) | Периодическое + замена блоков | Станции с прямым сбросом в водоемы |

Дополнительные аспекты включают выбор коррозионностойких материалов (полиэтилен, нержавеющая сталь), наличие сертификатов соответствия и анализа затрат (капитальные + эксплуатационные). Для оптимального решения необходим комплексный расчет гидравлики и экспертный подбор, учитывающий текущие и перспективные требования к качеству очистки.

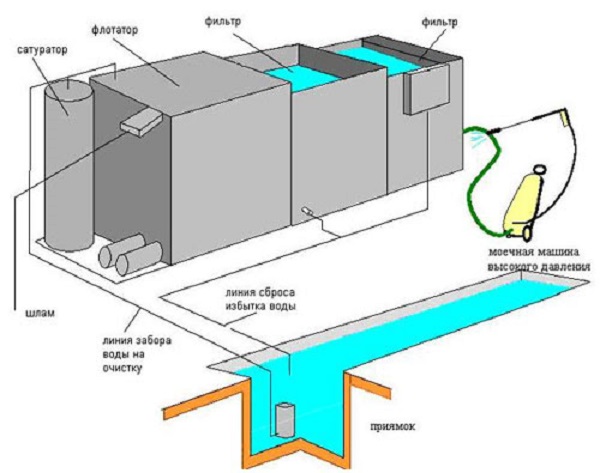

Подбор флотационных установок для удаления эмульгированных масел

Выбор оптимальной флотационной установки (ФУ) для очистки сточных вод автомойки от эмульгированных нефтепродуктов является критически важным этапом проектирования очистных сооружений. Этот выбор основывается на комплексном анализе технологических и экономических факторов, определяющих как эффективность очистки, так и эксплуатационную рентабельность всей системы.

Ключевым исходным параметром является производительность установки, рассчитываемая на основе максимального часового сброса сточных вод с моечных постов с учетом графика работы мойки. Не менее важна исходная концентрация эмульгированных нефтепродуктов и требуемая эффективность очистки для обеспечения нормативов сброса (обычно до 0.05-0.5 мг/л). Значимую роль играют особенности цикличности работы автомойки: необходимо прогнозировать пиковые нагрузки.

Основные типы флотационных установок для автомоек:

- Напорные флотаторы: Самый распространенный тип. Используют принцип насыщения части потока воды воздухом под высоким давлением (5-8 атм) в напорной емкости (сатураторе) с последующим его резким сбросом давления во флотационной камере. Образующиеся микропузырьки интенсивно адсорбируются на частицах загрязнений.

- Электрофлотаторы: Генерация пузырьков происходит за счет электролиза воды на электродах. Эффективны при удалении тонкодисперсных эмульсий и могут достигать высокой степени очистки. Требуют хорошей предварительной очистки воды от взвесей, способных забивать электродные блоки.

Технические критерии выбора включают требуемую производительность по воде и загрязнениям, характеристики генерируемого пузырькового потока (размер пузырьков и насыщенность водой), скорость потока воды во флотационной камере и время флотации (обычно 15-40 минут), конструкционные материалы (стойкие к коррозии: нержавеющая сталь, пластики), габариты установки и общеузлового оборудования (насосы, сатураторы, компрессоры, блоки управления).

Важным аспектом является автоматизация процесса: установка должна быть оснащена контролем уровня очищенной воды и пенного осадка, управлением насосами подачи, рециркуляции и удаления осадка, мониторингом давления в сатураторе, уровня реагентов при их использовании.

Следует предусмотреть решение для сбора и обезвоживания образующегося в процессе флотации пенного концентрата (флотопродукта), содержащего основную массу удаленных нефтепродуктов и взвешенных веществ.

| Аспект | Напорная флотация | Электрофлотация |

|---|---|---|

| Качество очистки | Высокое | Очень высокое |

| Расход электроэнергии | Средний | Высокий |

| Чувствительность к взвесям | Умеренная | Высокая |

| Сложность обслуживания | Средняя (сатуратор, клапаны) | Высокая (электроды) |

| Капит. затраты | Средние | Высокие |

Подбор конкретной флотационной установки и ее параметров должен выполняться на основании предоставленного Технического Задания с четко указанными исходными данными, требованиями к очищенной воде и возможностью интеграции в общую систему очистных сооружений.

Использование сорбционных фильтров тонкой очистки

Сорбционные фильтры выступают финишной ступенью в очистке сточных вод автомоек, обеспечивая удаление растворенных примесей, которые не устраняются механической и физико-химической обработкой. Основной рабочий материал – активированный уголь или ионообменные смолы, обладающие высокой пористостью и способностью улавливать молекулы органических соединений (остатки нефтепродуктов, ПАВ), тяжелых металлов и неприятных запахов. Процесс происходит за счет адсорбции микроскопических загрязнителей на активных центрах сорбента при пропускании предварительно очищенной воды через герметичную колонну.

Эффективность фильтрации напрямую зависит от свойств сорбента и режима эксплуатации: скорость потока поддерживается в диапазоне 5–10 м/ч для обеспечения максимального контакта воды с загрузкой. По мере насыщения сорбента его адсорбционная емкость снижается, что требует регулярной замены или регенерации (промывка горячей водой, паром или химическими реагентами). Ключевые параметры контроля на выходе фильтра: содержание нефтепродуктов < 0,05 мг/л и взвешенных веществ < 3 мг/л для соответствия нормативам сброса.

Технологические особенности проектирования

Интеграция сорбционных фильтров в систему требует:

- Предварительной подготовки стоков: обязательная коагуляция, флотация и механическая фильтрация перед подачей на уголь для исключения засорения пор.

- Расчета контактного времени: подбирается на основе характеристик сорбента и исходной концентрации загрязнителей (стандартно 10–30 мин).

- Многоступенчатой компоновки: последовательное подключение 2-3 колонн для гарантии качества при пиковых нагрузках.

Сравнение материалов-сорбентов

| Материал | Адсорбируемые примеси | Срок службы | Особенности |

|---|---|---|---|

| Активированный уголь (каменный) | Органика, хлор, ПАВ, запахи | 6-12 месяцев | Дешевый, требует частой замены |

| Активированный уголь (кокосовый) | Микропримеси нефти, органические газы | до 2 лет | Высокая микропористость, дороже |

| Ионообменные смолы | Тяжелые металлы (цинк, свинец), ионы жесткости | 3-5 лет (с регенерацией) | Селективное удаление, регенерируемые |

Монтаж предусматривает расположение фильтров на легко доступных площадках для обслуживания, с обвязкой из коррозионностойких труб (ПВХ, нержавеющая сталь). Для автоматизации используются датчики перепада давления для сигнализации о засорении и системы backwash при регенерации загрузки.

Способы обеззараживания очищенной воды: ультрафиолет или химия

Обеззараживание очищенных стоков автомоек является обязательным этапом перед сбросом в водоёмы или систему канализации, направленным на уничтожение патогенных микроорганизмов. Выбор между ультрафиолетовым (УФ) облучением и химическими реагентами определяется технико-экономическими расчётами, требованиями экологического законодательства и спецификой производственного цикла предприятия.

Ультрафиолетовая технология основана на воздействии УФ-излучения диапазона С (длина волны 200–280 нм) на ДНК/РНК бактерий, вирусов и простейших, что приводит к их гибели. Для стабильной работы системы требуется предварительная тонкая механическая фильтрация очищенной воды (удаление взвесей размером до 10–50 мкм), так как твёрдые частицы экранируют УФ-лучи. Преимущества включают мгновенное действие, отсутствие химикатов в стоках, безопасность персонала и отсутствие токсичных побочных продуктов.

Химические методы обеззараживания основаны на добавлении окислителей (гипохлорит натрия, диоксид хлора, озон). Они обеспечивают пролонгированное бактерицидное действие и менее чувствительны к мутности воды по сравнению с УФ. Однако вступают в реакции с органическими примесями, образуя токсичные побочные соединения (хлорамины, тригалометаны). Требуют точного дозирования и системы нейтрализации избытка реагента перед сбросом.

- Критерии выбора УФ: Низкая мутность воды, ограничения по сбросу химреагентов, устойчивость к пиковым нагрузкам.

- Критерии выбора химии: Наличие высокого риска вторичного заражения воды, нестабильные параметры стоков, необходимость остаточного эффекта в сети.

| Показатель | Ультрафиолет | Химические реагенты |

| Скорость обеззараживания | Мгновенная | Требуется время контакта |

| Опасность для экологии | Практически отсутствует | Образование токсичных побочных продуктов |

| Зависимость от качества воды | Чувствительна к мутности и цветности | Менее критична |

Рекомендуется сочетать технологии для объектов с высокими санитарными требованиями: УФ-облучение как основной метод и химреагенты для поддержания остаточного дезинфицирующего эффекта.

Системы автоматического дозирования реагентов-коагулянтов

Автоматические системы дозирования коагулянтов обеспечивают точное управление подачей химических реагентов на очистных сооружениях автомоек. Они оперативно реагируют на изменение параметров сточных вод: мутность, расход, температурный режим и уровень загрязнений. Регулировка дозировки осуществляется пропорционально потоку сточных вод, что позволяет оптимизировать процесс коагуляции без участия оператора.

Типичная система интегрирует насосы-дозаторы с частотным регулированием, расходомеры, датчики контроля качества воды и программируемые контроллеры. Автоматика обеспечивает постоянное поддержание оптимальной концентрации реагента, регистрирует параметры работы и документирует данные для последующего анализа. Системы требуют минимального обслуживания при непрерывной работе.

Ключевые компоненты

- Перистальтические насосы-дозаторы: Подают реагент с точностью ±1%. Оснащаются индикаторами расхода и функциями автокалибровки.

- Датчики контроля: Турбидиметры измеряют мутность, электроды отслеживают pH/ОВП, расходомеры фиксируют объем стоков.

- ПЛК-контроллер: Анализирует данные с датчиков, управляет дозаторами через дискретные и аналоговые сигналы.

Преимущества автоматизации дозирования:

| Параметр | Результат внедрения |

|---|---|

| Снижение расхода реагентов | До 30% за счет точной дозировки и оптимизации циклов |

| Качество очистки | Стабильные показатели очищенной воды при колебаниях нагрузки |

| Эксплуатационные затраты | Уменьшение трудозатрат на контроль и ручное управление |

| Аварийная защита | Автоотключение при утечках или недостатке реагента |

Настройка системы выполняется через сенсорные панели управления с возможностью выбора режимов: пропорциональная подача по расходу воды, коррекция по сигналу датчиков мутности, ручное управление. Современные блоки управления поддерживают подключение к АСУ ТП через протоколы Modbus или Ethernet для интеграции в общую систему мониторинга очистных сооружений.

Особенности проектирования накопительных емкостей и отстойников

Определение объема накопительных емкостей и отстойников является первостепенной задачей. Он рассчитывается исходя из суточного объема сточных вод мойки, требуемого времени отстаивания для эффективного осаждения взвесей и отделения нефтепродуктов, а также необходимости создания буферной зоны для пиковых нагрузок и потенциальных сбоев в работе последующих ступеней очистки. Учитываются климатические факторы (ливневые стоки при открытых площадках), режим работы автомойки (часы пик), цикличность заездов и параметры применяемых моющих средств.

При выборе материала и конструкции емкостей решающее значение имеют химическая стойкость к агрессивным компонентам моющих средств и нефтепродуктов, механическая прочность для выдерживания давления грунта (при заглублении) и гидростатического напора, а также долговечность и герметичность для предотвращения загрязнения почвы и грунтовых вод. Обязательно предусматривается возможность периодической очистки от накопившихся осадков и нефтешлама – наличие технологических люков, скребковых механизмов или насосов для выкачки.

Ключевые конструктивные и технологические нюансы

Проектирование внутреннего устройства отстойников направлено на повышение их эффективности:

- Зоны отстаивания: Разделение объема на зоны – предварительного накопления, основного отстаивания (где происходит седиментация взвесей) и зоны сбора осветленной воды или нефтепродуктов.

- Гидравлика: Обеспечение ламинарного потока путем применения полупогружных перегородок, распределительных лотков и водосливов для предотвращения турбулентности и выноса осадка. Расчетный уклон дна (минимум 5-10%) и размещение заборных устройств для осветленной воды в противоположном конце от точки ввода стоков.

- Формы сепараторов: Применение специализированных форм (коалесцентные пластинчатые модули для маслобензоуловителей) для улучшения слипания и всплытия нефтепродуктов.

| Материал емкости | Достоинства | Недостатки | Типичное применение |

|---|---|---|---|

| Усиленный стеклопластик (FRP) | Коррозионная стойкость, долговечность, легкость, заводская готовность | Относительно высокая стоимость, чувствительность к УФ без защиты | Наземные и подземные емкости всех типов |

| Полиэтилен (HDPE) | Низкая стоимость (небольшие объемы), химическая стойкость, герметичность | Ограниченная прочность на сжатие, температурные деформации | Небольшие наземные накопители, отстойники для малых моек |

| Нержавеющая сталь | Высокая прочность, устойчивость к абразивному износу | Высокая стоимость, риск точечной коррозии при некоторых средах | Надземные технологические емкости, уравнители |

| Монолитный железобетон | Максимальная прочность и долговечность, возможность произвольной формы и объема | Сложность обеспечения идеальной гидроизоляции, длительный срок строительства | Крупные подземные резервуары, глубокие отстойники на стационарных объектах |

Особое внимание уделяется устройству перепусков, аварийных сливов и ревизионных колодцев для контроля и обслуживания. Обвязка трубопроводами проектируется с учетом гидравлического баланса системы, исключающего переливы или работу оборудования "всухую". Крепления, опоры для подземных емкостей и защита от всплытия при высоком УГВ рассчитываются по нормативам.

Учет возможности повторного использования очищенной воды

Интеграция систем оборотного водоснабжения значительно снижает потребление ресурсов – типовые решения экономят до 85% питьевой воды. Физико-химическая очистка стоков позволяет довести качество до технических нормативов для мойки кузовов, колесных арок и ходовой части.

Эффективность обусловлена многоступенчатой обработкой: коагуляция связывает взвеси, флотация удаляет нефтепродукты, а финишная сорбционная или мембранная фильтрация гарантирует отсутствие запахов и вторичного загрязнения поверхностей автомобиля.

Ключевые аспекты проектирования

- Оборудование замкнутого цикла требует запаса мощности 15-20% для своевременного обновления рабочего раствора

- Обязательный контроль уровня сухого остатка (не выше 200-300 мг/л)

- Резервные линии водоподготовки при пиковых нагрузках

Таблица соответствия технологий задачам:

| Категория воды | Стандарт очистки | Область повторного использования |

|---|---|---|

| Первично очищенная | Механическая фильтрация | Предварительное полоскание |

| Глубокая очистка | Мембраны + УФ-обеззараживание | Финишное ополаскивание |

Автоматизация управления рециркуляцией через датчики pH и мутности исключает использование некондиционного ресурса. Учет сезонных колебаний состава загрязнений предотвращает коррозию инжекторов форсунок высокого давления.

- Системы промывки фильтров интегрируются в замкнутый контур

- Требуется организация точек аварийного слива переработанной воды

Энергоэффективность комплексов определяется снижением затрат на водоподготовку и водоотведение – срок окупаемости технологий рециклинга составляет 9-14 месяцев при средних нагрузках.

Контроль качества очистки: точки отбора проб и параметры анализа

Систематический контроль эффективности очистки стоков автомойки является обязательной составляющей эксплуатации очистных сооружений. Он позволяет подтвердить соответствие очищенной воды установленным нормативам сброса в городскую канализацию, на рельеф или оборотное использование, оценить правильность работы оборудования и своевременно выявить сбои в технологическом процессе. Без регулярного мониторинга невозможно обеспечить ни экологическую безопасность объекта, ни устойчивость его работы.

Эффективный контроль основывается на грамотном выборе точек для отбора проб воды и определении ключевых показателей, наиболее полно характеризующих степень очистки от специфических загрязнений автомоечного производства. Пробы должны отбираться на стратегически важных этапах очистки и перед окончательным сбросом, а анализируемые параметры должны отражать удаление как основных загрязнителей (нефтепродукты, взвешенные вещества), так и параметров, влияющих на работу канализации или состояние водоема при сбросе.

Ключевые точки отбора проб

- Перед входом в локальные очистные сооружения (ЛОС): Отбор сырых стоков для оценки входной нагрузки и общей эффективности всей очистной системы в целом.

- После песколовки / усреднителя (при наличии): Контроль эффективности удаления крупных механических примесей и песка.

- После отстойников (первичных и вторичных): Оценка степени осаждения взвешенных веществ и коагулированных или флотированных загрязнений (включая нефтепродукты).

- После флотатора: Контроль эффективности удаления эмульгированных и тонкодисперсных нефтепродуктов, ПАВ, коллоидных частиц.

- После сорбционного блока или фильтра доочистки (угольного, ионообменного и т.д.): Оценка конечной степени очистки по растворенным загрязнениям и нефтепродуктам.

- После ультрафиолетовой (УФ) установки обеззараживания: Контроль эффективности бактерицидной обработки (если применяется).

- Конечная точка сброса (выпуск очищенных стоков): Анализ воды перед сбросом в городскую сеть, в водоем или на инфильтрацию является обязательным для подтверждения соответствия нормативам. Отбор производится *после* всей технологической цепочки ЛОС.

- Из системы оборота воды: Регулярный контроль качества оборотной воды для обеспечения технологических требований мойки и оценки эффективности работы очистного контура рецикла.

- Из сборника нефтешлама / осадков: Для контроля стабилизации осадка перед утилизацией и оценки эффективности обезвоживания.

Основные параметры анализа

Минимальный перечень контролируемых параметров определяется разрешительной документацией на сброс (нормативы ПДС или ДС, технические условия на прием стоков водоканалом – ТУ, решения о предоставлении водного объекта в пользование). Ключевыми для автомоечных стоков являются:

- Взвешенные вещества (ВВ): Основа оценки механической очистки (песколовки, отстойники, флотаторы, фильтры). Контролируется вход/выход системы и на ключевых этапах.

- Нефтепродукты (НП): Главный специфический загрязнитель. Контролируется суммарно методом ИК-спектрометрии или гравиметрии во всех критических точках (вход, после флотации/сорбции/фильтров, сброс). Определение "маслопродуктов" часто недостаточно.

- Показатель pH (Водородный показатель): Критически важен для процесса коагуляции/флотации, работы УФ-ламп, жизнедеятельности бактерий в биоотстойниках (если используются) и для предотвращения коррозии.

- Биохимическое потребление кислорода (БПК5) и Химическое потребление кислорода (ХПК): Важные интегральные показатели для оценки сброса в городскую канализацию с биологической очисткой на КОС (коммунальных очистных сооружениях). БПК показывает способность к биоочистке, ХПК – общую концентрацию окисляемых примесей. Контролируются на входе в ЛОС и на выходе.

- Дополнительные параметры по требованию норм или при специфических технологиях: ПАВ (поверхностно-активные вещества), тяжелые металлы (могут присутствовать в пыли с дорог), температура, запах, цветность, мутность, сухой остаток, хлориды/сульфаты, анионный состав (при применении реагентов), общее солесодержание (для рецикла), контроль остаточного алюминия/железа после коагуляции, коли-индекс/ОКБ/TКБ (при УФ обеззараживании или сбросе на рельеф).

Периодичность отбора проб и анализа параметров регламентируется проектной документацией, ПНООЛР и разрешительными документами, но обычно составляет от ежедневного (визуальный контроль, pH) до ежеквартального (полный расширенный анализ). Точка сброса анализируется чаще всего (ежемесячно/ежеквартально на полный перечень по нормативам, иногда чаще на ключевые загрязнители).

| Параметр | Основной метод анализа |

|---|---|

| Взвешенные вещества (ВВ) | Гравиметрический (фильтрация через мембранный фильтр) |

| Нефтепродукты (НП) | ИК-спектрофотометрия (на гексановом экстракте), реже - гравиметрия для "маслопродуктов" |

| pH | Потенциометрический (pH-метр) |

| БПК5 | Манометрический (приборы типа "OxiTop") или разбавление + инкубация |

| ХПК | Бихроматный метод (титрование или спектрофотометрия) |

Требования к герметичности ёмкостей и трубопроводных соединений

Герметичность элементов очистных сооружений – обязательное условие экологической безопасности и эксплуатационной надёжности, исключающее проникновение загрязнённых стоков в грунт или грунтовых вод внутрь системы. Негерметичные ёмкости и соединения приводят к загрязнению почвы, подтоплению фундаментов технологического оборудования, снижению эффективности очистки из-за разбавления стоков и необходимости частого обслуживания.

Строгие требования к герметичности регламентированы СП 32.13330.2020 "Канализация. Наружные сети и сооружения", СП 28.13330.2017 "Защита строительных конструкций от коррозии" и ведомственными нормативами. Герметичность обеспечивается на этапе проектирования выбором материалов (полипропилен, стеклопластик, нержавеющая сталь), конструктивными решениями узлов соединений и применением качественных уплотнителей. Утечки недопустимы при рабочих давлениях и гидростатическом воздействии грунтовых вод.

Ключевые аспекты контроля и обеспечения герметичности

Обязательные испытания:

- Гидравлические испытания заполненных ёмкостей: визуальный осмотр швов и стыков, контроль уровня жидкости в течение 24 часов (падение уровня ≤ 1,5%).

- Пневматические испытания трубопроводов: подача избыточного воздуха (1,25 рабочего давления) с контролем манометром ≥ 30 минут (падение давления ≤ 0,5%).

Контроль соединений:

- Фланцы: установка сертифицированных прокладок (EPDM, паронит), равномерная затяжка крепежа динамометрическим ключом.

- Сварные швы (для металлических конструкций): радиографический или ультразвуковой контроль качества сварки по ГОСТ 3242-79.

- Резьбовые/муфтовые соединения: применение герметиков (теляфлоновая лента, пасты) для полимерных трубопроводов.

Дополнительные требования:

- Сплошная двухслойная гидроизоляция наружных стен ёмкостей при риске агрессивного воздействия грунтовых вод.

- Установка контрольных колодцев для мониторинга стыков подземных трубопроводов.

- Запрет скрытого монтажа ответственных соединений без предварительных испытаний.

Результаты испытаний оформляются исполнительными протоколами и являются основанием для приёмки объекта в эксплуатацию контролирующими органами. Нарушения герметичности влекут административную ответственность по ст. 8.41 КоАП РФ.

Выбор материалов резервуаров: пластик, металл, железобетон

Приоритетными критериями выбора остаются коррозионная стойкость к щелочным и кислотным компонентам моющих средств, механическая прочность при динамических нагрузках, а также стоимость жизненного цикла сооружения. Геологические условия площадки (пучинистость грунтов, УГВ) напрямую влияют на требования к материалу, особенно для подземных ёмкостей.

Типичные решения включают пластиковые сборные конструкции для компактных установок, сварные металлические резервуары при высоком уровне грунтовых вод и железобетон при стационарных крупных объектах. Эксплуатационные параметры (необходимость рециклинга воды, объём стоков) определяют требования к герметичности и долговечности системы.

Сравнительные характеристики материалов

| Материал | Преимущества | Ограничения |

|---|---|---|

| Пластик (ПНД, стеклопластик) |

|

|

| Металл (сталь с полимерным покрытием) |

|

|

| Железобетон (монолит/сборный) |

|

|

- Порядок выбора материала:

- Анализ химического состава стоков и температурных режимов

- Определение динамических нагрузок (вибрация от насосов, транспорт)

- Геодезическое обследование участка (УГВ, тип грунта)

- Расчёт стоимости полного жизненного цикла с учётом монтажа/ремонта

При эксплуатации в сейсмических районах предпочтение отдаётся сборному стеклопластику или усиленным стальным конструкциям с противокоррозионной обработкой.

Аварийные переливы и системы защиты от гидроударов

Аварийный перелив – обязательный элемент резервуаров-накопителей и отстойников, предотвращающий переполнение при сбоях в работе насосов или залповых сбросах воды. Представляет собой трубу, врезанную в верхнюю часть емкости на 5–10 см ниже критического уровня, соединенную с аварийной емкостью или ливневой канализацией. Диаметр перелива рассчитывается на пропуск максимально возможного притока стоков с запасом 15–20%, материал подбирается коррозионностойкий (ПНД, нержавеющая сталь). Техническое обслуживание включает контроль засорения и герметичность соединений.

Системы защиты от гидроударов устраняют скачки давления при резком старте/остановке насосов или закрытии задвижек. Основные решения: гидроаккумуляторы с мембранами, поглощающие избыточное давление; обратные клапаны с плавным ходом; воздушные колпаки на напорных трубопроводах. Обязательно внедряются частотные преобразователи для насосов, обеспечивающие постепенный разгон/торможение двигателя. При проектировании выполняется расчет силы удара и скорости нарастания давления при аварийных сценариях.

Ключевые требования к оборудованию

- Защитные клапаны: выбор по скорости срабатывания (< 0,5 сек) и номинальному давлению (+25% к рабочему)

- Гидроаккумуляторы: объем от 30 до 200 л в зависимости от протяженности трубопроводов

- Термосифонные системы: требуются для сетей с парогенерирующим оборудованием

| Параметр управления гидроударом | Допустимые значения |

| Скорость роста давления | ≤ 700 кПа/сек |

| Сработка предохранительного клапана | При 105% от рабочего давления |

| Продувка воздушных колпаков | Автоматическая, каждые 48 часов |

Подготовка стройплощадки под монтаж очистных сооружений

Перед началом монтажных работ выполняют комплекс инженерных изысканий для оценки геологических, гидрогеологических и экологических условий участка. На основании полученных данных разрабатывают рабочую документацию по вертикальной планировке территории, организации поверхностного стока и противооползневым мероприятиям при сложном рельефе.

Обязательным этапом является расчистка и выравнивание территории: демонтируют старые конструкции, выкорчёвывают пни, снимают плодородный слой грунта (при необходимости) и формируют строительную площадку с проектной отметкой. Обеспечивают временное электроснабжение и подъездные пути для тяжёлой техники, монтируют бытовки и ограждение периметра в соответствии с требованиями безопасности.

Ключевые технологические операции

Основные этапы организации площадки включают:

- Земляные работы: разработка котлованов под резервуары и фундаменты с соблюдением углов естественного откоса или креплением стенок

- Дренажный слой: укладка геотекстиля и подушки из песко-гравийной смеси толщиной 15-20 см для защиты конструкций от грунтовых вод

- Коммуникационные вводы: подготовка траншей для подвода труб водоснабжения, канализации и электрокабелей

На завершающей стадии выполняют приёмку площадки с составлением акта обследования, где фиксируют:

| Контрольный параметр | Нормативное значение |

|---|---|

| Отклонение горизонтали | ≤ 3 см на 10 м² |

| Глубина дренажной подушки | Не менее 150 мм |

| Уклон для стока дождевых вод | ≥ 1° |

Важно: На участках с пучинистыми грунтами дополнительно выполняют замену грунта или устройство свайного основания для предотвращения деформаций.

Фундаментные работы для тяжелого оборудования и резервуаров

Фундаменты под тяжелое оборудование (прессы, компрессоры, насосные агрегаты) и резервуары (отстойники, флотаторы, накопители нефтепродуктов) являются критически важным этапом строительства очистных сооружений автомоек. Их задача – обеспечить абсолютную стабильность и долговечность конструкций, испытывающих значительные статические и динамические нагрузки, а также воздействие химически агрессивной среды. Основой является детальное изучение геологических условий площадки, включая тип грунта, его несущую способность, уровень грунтовых вод и пучинистость, с проведением соответствующих изысканий.

Проектирование фундаментов выполняется строго по результатам инженерно-геологических изысканий и расчетам нагрузок от оборудования/резервуаров с учетом всех технологических особенностей их эксплуатации. Для бетонных работ используется гидротехнический бетон высокой марки (например, М300-М350 и выше), соответствующий классу по водонепроницаемости (W8-W12) и морозостойкости (F150-F200). Обязательно тщательное армирование с защитным слоем по ГОСТ 26633, обеспечивающее восприятие расчетных нагрузок. Подошвы фундаментов оборудуются надежной гидроизоляцией сверху и снизу, особенно при высоком уровне грунтовых вод.

Ключевые аспекты при устройстве фундаментов:

- Тип фундамента: Выбор между монолитными плитами, ленточными, блочными или комбинированными конструкциями определяется расчетом нагрузок и свойствами основания.

- Подготовка основания: Тщательное уплотнение грунта, устройство щебеночно-песчаной подушки, при необходимости применение геотекстиля или грунтового улучшения.

- Точность установки: Монтаж закладных деталей, анкерных болтов и опалубки производится с высокой геодезической точностью согласно исполнительным чертежам оборудования.

- Защита от внешней среды: Применение гидроизоляционных мембран (ПВХ, ТПО) или мастик по всей поверхности, добавление противокоррозионных присадок в бетон, обработка арматуры.

- Стабилизация: Для вибронагруженного оборудования используются вибропоглощающие элементы или плавающие фундаменты.

- Герметичность приямков: Устройство герметичных приямков (каре) вокруг установленных анкерных болтов перед заливкой бетона для обеспечения водонепроницаемости узла крепления при потенциальном подтоплении.

Сравнительная характеристика типов фундаментов

| Тип оборудования/Резервуара | Основные требования к фундаменту | Тип фундамента | Критичные параметры |

|---|---|---|---|

| Скважинные фильтры | Статичная нагрузка, герметичность | Монолитная плита с приямком | Водонепроницаемость бетона, точность установки патрубков |

| Прессы фильтр-прессов | Высокие динамические нагрузки, вибрация | Массивный монолит/Виброизолирующие опоры | Массивность, анкеровка, гашение вибрации |

| Крупные накопительные резервуары (кубы) | Большая масса при заполнении, давление на основание | Плитный или ленточный с песчаным основанием | Расчет по осадкам, уплотнение основания, выравнивание |

| Компрессорные агрегаты/насосы ГВУ | Высокие динамические нагрузки | Массивный виброизолированный фундамент | Глубина заложения, демпфирование вибрации |

Основные этапы контроля качества фундаментных работ:

- Контроль качества основания (плотность, несущая способность).

- Контроль геометрии и положения опалубки, арматурных каркасов, закладных деталей и анкеров.

- Контроль качества бетонной смеси на месте укладки (подвижность, температура, соответствие проектным параметрам).

- Обеспечение правильных условий твердения бетона (уход: полив, прогрев в зимнее время).

- Проверка прочности бетона перед распалубкой и монтажом оборудования (испытания кубиков, неразрушающие методы).

Монтаж технологического оборудования: насосы, компрессоры, миксеры

Монтаж насосов начинается с установки на предварительно подготовленные фундаментные рамы или опорные плиты, строго соблюдая центровку оборудования и горизонтальную ориентацию валов. Места соединений с трубопроводами герметизируются прокладками соответствующего давления и среды, после чего проводится прокладка электрических кабелей в защитных гофрах или кабельных лотках, подключение с обязательным заземлением. Перед запуском насосные агрегаты заполняются рабочей жидкостью во избежание "сухого хода".

Компрессоры монтируются на виброизолирующие опоры или фундаментные плиты со строгим контролем уровня, с обязательной установкой резиновых компенсаторов на всасывающих и нагнетательных линиях для снижения вибрации. Воздуховоды крепятся к компрессору через быстроразъемные соединения или фланцы с паронитовыми прокладками. Отдельное внимание уделяется системе вентиляции для отвода тепла, особенно при размещении оборудования в закрытых помещениях, а также подключению систем контроля давления и автоматической защиты от перегрева.

Специфика монтажа миксеров

Резервуары-миксеры оснащаются мешалками, которые устанавливаются на фланцевое соединение в верхней части емкости. Фиксация происходит через уплотнительные сальники или магнитные муфты:

- Проверка соосности: между валом привода и лопастями мешалки устраняются радиальные и осевые биения

- Герметичность: узлы уплотнения проверяются на отсутствие течи в обе стороны давления

- Динамическая балансировка: лопасти перед запуском балансируются для исключения вибрации при вращении

Общие требования к монтажу:

- Составление исполнительных схем подключения трубопроводов и кабельных линий

- Заполнение гарантийных паспортов оборудования с фиксацией даты пуска

- Проведение гидравлических испытаний трубопроводов давлением на 25% выше рабочего

| Тип оборудования | Контроль после запуска | Период обкатки |

|---|---|---|

| Центробежные насосы | Вибрация, температура подшипников | 4-6 часов |

| Винтовые компрессоры | Перегрев масла, стабильность давления | 8 часов |

| Лопастные миксеры | Равномерность вращения, уровень шума | 2-4 часа |

По завершению обкатки производят протяжку крепежных элементов, замену фильтров первичной очистки и взятие проб масла при необходимости. Все параметры работы фиксируются в пусконаладочном журнале для последующей эксплуатации.

Особенности подключения трубопроводов и электрокоммуникаций

Подключение трубопроводов предполагает разделение сетей: напорных (подача воды на рециркуляцию) и самотечных (сброс стоков в очистные сооружения). Магистрали проектируются с уклоном 1-2 см/метр с обязательной герметизацией стыков и теплоизоляцией на открытых участках. Полипропиленовые или ПНД-трубы дополняются механическими фильтрами грубой очистки перед насосным оборудованием.

Электромонтаж выполняется в защищенных от влаги кабель-каналах с использованием ВВГнг-LS или КГ кабелей. Оборудуется отдельный щит с индивидуальными автоматами на насосы, компрессоры и систему автоматики. Особое внимание уделяется УЗО с током утечки ≤10 мА на точках электропитания в зонах прямого контакта с водой.

Ключевые технические аспекты

- Автоматизация: Датчики давления/уровня интегрируются через IP67-корпуса с экранированными кабелями

- Резервные линии: Дублирующая канализационная труба диаметром ≥110 мм для аварийных сбросов

- Заземление: Контур сопротивлением ≤4 Ом с точками подключения на резервуарах и установках

| Контрольный тест | Параметры | Инструмент проверки |

|---|---|---|

| Гидроиспытания труб | 1.5×рабочего давления | Манометр класса 1.0 |

| Электрозамеры | Сопротивление изоляции ≥1 МОм | Мегаомметр 1000В |

Герметизация межмодульных соединений и проверка на протечки

Качественная герметизация стыков между отдельными модулями очистных сооружений критична для предотвращения утечек загрязненных стоков в грунт и обеспечения целостности всей системы. Нарушение герметичности ведет к экологическим рискам, затоплению конструкций и снижению эффективности очистки.

Для соединений применяют специальные уплотнительные материалы: стойкие к агрессивным средам эластомерные прокладки (EPDM, бутилкаучук), двухкомпонентные герметики на основе полиуретана или MS-полимеров, а также механические стяжки с компрессионными профилями. Фланцевые соединения требуют использования химически стойких прокладок и строгого соблюдения момента затяжки болтов.

Последовательность герметизации:

- Механическая зачистка и обезжиривание стыкуемых поверхностей

- Нанесение праймера (при необходимости для адгезии)

- Укладка уплотнительного шнура или монтаж предварительно сжатых прокладок

- Применение жидкого герметика методом "мокрого шва"

- Стягивание элементов крепежом с контролируемым усилием

Контроль качества соединений

Водные испытания – основной метод проверки: система заполняется технической водой с выдержкой под давлением (на 20-30% выше рабочего) в течение 24-48 часов. Визуальный осмотр всех швов и стыков обязателен с использованием зеркал для труднодоступных узлов. Современные подходы включают:

- Течеискатели с ультрафиолетовым маркером

- Акустические детекторы микротечей

- Контроль влажности прилегающего грунта сенсорами

* Требования к позиционированию уплотнителей при монтаже и температурному режиму работ указываются производителем модулей

Пуско-наладочные работы: особенности для автомоечных комплексов

Пуско-наладка очистных сооружений на автомойках требует контроля химических параметров реагентов и точной настройки дозирующих насосов. Обязательна проверка совместимости оборудования с моющими средствами – агрессивные составы могут разрушить мембраны или сорбенты. Особое внимание уделяется многоступенчатой очистке: отстойники, флотация, фильтрация и УФ-обеззараживание должны функционировать синхронно.

Критична организация рециркуляции воды – тестируется работа контурной системы на всех режимах мойки (бесконтактная, ручная, двигательная). Проводятся замеры скорости осаждения взвесей в отстойниках и эффективности нефтеуловителей при пиковых нагрузках. Гидравлическое тестирование включает проверку пропускной способности при одновременной работе всех постов.

Ключевые этапы пуско-наладки

- Холостые испытания

- Проверка герметичности трубопроводов и емкостей

- Тестирование работы клапанов и датчиков уровня

- Обкатка с технологической водой

- Калибровка КИП (pH-метры, манометры, расходомеры)

- Настройка циклов регенерации фильтров

- Рабочий запуск с моющими средствами

- Регулировка параметров очистки

- Оптимизация времени флокуляции

- Определение периода работы угольных фильтров до проскока загрязнений

- Финальная наладка АСУ

- Программирование аварийных остановок при превышении ПДК

- Интеграция с системой визуализации данных

Обязательные мероприятия: замер эффективности очистки по 15+ показателям (взвешенные вещества, нефтепродукты, БПК5, pH), испытания на герметичность при 1.5 рабочем давлении, оформление журнала эксплуатации. Требуется обучение операторов работе с установкой и проведению экспресс-анализов. Допускаются только технологические жидкости с сертификатами СОРТ.

Сертификация и получение разрешительных документов

Разработка проекта очистных сооружений требует строгого соблюдения природоохранных норм. Обязательным этапом является прохождение государственной экологической экспертизы, которая подтверждает соответствие проекта требованиям законодательства в области охраны водных ресурсов и предотвращения негативного воздействия на окружающую среду. Для этого в Росприроднадзор подается проектная документация, включая расчеты эффективности очистки, схемы водоотведения и результаты инженерных изысканий.

После утверждения проекта необходимо получить комплекс разрешительных документов. Ключевым из них является решение о предоставлении водного объекта в пользование (при сбросе очищенных стоков в водоемы) или разрешение на сброс загрязняющих веществ в централизованную систему водоотведения (при подключении к городским сетям). Параллельно оформляется санитарно-эпидемиологическое заключение Роспотребнадзора, подтверждающее безопасность технологий для населения.

Ключевые этапы согласований

- Экспертиза проектной документации в Главгосэкспертизе

- Получение лицензии на пользование недрами (при устройстве собственных скважин)

- Согласование зон санитарной охраны

- Разработка и утверждение проекта нормативов допустимых сбросов (НДС)

Дополнительные требования:

При вводе объектов в эксплуатацию проводятся:

- Приемочные испытания оборудования с участием надзорных органов

- Лабораторный контроль качества очистки стоков

- Ведение журнала производственного экологического контроля

| Документ | Срок действия |

| Разрешение на сброс | До 5 лет |

| Заключение СЭС | Бессрочно |

| Лицензия на скважину | 25 лет |

Обвязка с системой канализации и ливневых стоков территории

Обвязка очистных сооружений автомойки с системами канализации и ливневых стоков требует строгого разделения потоков. Хозяйственно-бытовые стоки от санитарных помещений направляются в городскую канализационную сеть через жироуловители, если местные нормы запрещают сброс в ливневку. Промывочные воды от моечных постов поступают в локальные очистные сооружения для многоступенчатой фильтрации и обеззараживания.

Дождевые стоки с территории (водоотвод с кровель, площадок, въездов) по нормам Водного кодекса РФ запрещено смешивать с промывочными водами. Для их сбора монтируют отдельные дождеприемники с пескоуловителями, подключенные к локальной ливневой канализации. Фильтрация обязательна: минимально требуется очистка от взвешенных частиц и нефтепродуктов перед сбросом в городской коллектор или грунт.

Критические узлы обвязки

- Контрольные колодцы: Устанавливаются на каждом ответвлении для отбора проб и сервиса.

- Двойная защита от обратного потока: Обратные клапаны на выходах в городские сети предотвращают затопление при паводках.

- Уклон трубопроводов: Минимум 1.5–2 см/м для самотека без заиливания.

| Тип стока | Оборудование предварительной очистки | Направление сброса |

|---|---|---|

| Промывочные воды | Отстойник, флотатор, сорбционный фильтр | Локальные очистные сооружения |

| Ливневая вода | Пескоуловитель, нефтеуловитель | Городской ливневый коллектор |

| Хозяйственные стоки | Жироулавливатель | Бытовая канализация |

Важно: Гидрозатворы на всех точках врезки в наружные сети блокируют распространение запахов. Трассировка труб и размещение колодцев проектируются с учетом зимнего промерзания грунта и доступности для ассенизаторской техники.

Интеграция с фильтрами предварительной очистки в моечных боксах

Эффективная интеграция фильтров предварительной очистки непосредственно в моечные боксы критична для перехвата крупных загрязнений (песка, ржавчины, опавших листьев) на начальном этапе. Это предотвращает засорение трубопроводов и перегрузку основных очистных сооружений, сокращая эксплуатационные расходы и частоту обслуживания. Фильтры монтируются в зоне слива или под моечной платформой, обеспечивая первичную физико-механическую сепарацию твердых фракций потоком до 5 мм.

Конструкция подразумевает многоуровневую защиту: пескоотделители для минеральных включений, маслобензоуловители для плавающих нефтепродуктов и сорбционные барьеры. При проектировании рассчитывается пропускная способность (до 3 л/с на бокс), учитывающая пиковые нагрузки, соблюдение уклонов стоков (≥2°), доступ к ревизионным люкам и совместимость материалов фильтра с химическими реагентами моющих средств.

Ключевые элементы интеграционной схемы

- Модульные секции для гибкой установки в стесненных условиях с возможностью наращивания

- Автоматизированные системы продувки с управлением по таймеру или датчику давления

- Двухконтурные трапы-уловители с кассетами из нержавеющей стали

| Тип фильтра | Удерживаемая фракция | Способ обслуживания |

|---|---|---|

| Вибросита | Частицы >1 мм | Извлечение сит вручную |

| Циклоны | Песок/илы | Гидроаутоматика |

Интеграция дополняется датчиками контроля наполнения, сигнализирующими о необходимости очистки. Герметичность стыков обеспечивает защиту фундамента от подтопления, а применение композитных материалов исключает коррозию. Сброс осадка через дренажные клапаны направляется в герметичные контейнеры для утилизации.

Централизованные и децентрализованные схемы водооборота

Централизованная система оборотного водоснабжения предусматривает единый комплекс очистных сооружений для всех постoв автомойки. Сточные воды с каждого поста собираются в общий трубопровод и направляются на централизованную станцию глубокой очистки. После многоступенчатой фильтрации и обеззараживания вода распределяется обратно по моечным постам через единую сеть. Это обеспечивает стандартизацию качества технической воды и консолидацию дорогостоящего оборудования.

Децентрализованная схема подразумевает установку локальных очистных модулей на каждом моечном посту. Каждый модуль обеспечивает автономную рециркуляцию: вода после мойки проходит упрощенный цикл очистки (механическая фильтрация, сорбция) и сразу возвращается для повторного использования тем же постом. Отсутствие центрального узла и распределительных сетей минимизирует капитальные затраты, но требует дублирования основного оборудования для каждого рабочего места.

Ключевые отличия и особенности проектирования

| Параметр | Централизованная схема | Децентрализованная схема |

|---|---|---|

| Тип очистки | Многоступенчатая (пескоуловители, флотаторы, сорбционные фильтры) | Упрощенная (механическая + угольная фильтрация) |

| Требования к площади | Значительные (отдельное помещение под станцию) | Минимальные (модули интегрируются в посты) |

| Сроки строительства | Длительные (сложный монтаж сетей и оборудования) | Сокращенные (готовые компактные блоки) |

Эксплуатационные ограничения:

- При централизации обязательна бесперебойная работа напорной сети. Авария останавливает всю мойку

- В децентрализованных системах критична синхронизация замены фильтрующих элементов между постами

Ключевые проектные решения:

- Для централизованных схем: расчет пропускной способности трубопроводов с запасом 25–30% на пиковые нагрузки

- Для децентрализованных: подбор коррозионностойких материалов модулей (полипропилен, нержавеющая сталь)

Смета строительства очистных сооружений для автомойки: структура затрат

Формирование сметы начинается с детализации затрат на ключевое оборудование: нефтеуловители, пескоотделители, резервуары-отстойники, флотационные установки, фильтры сорбционные, дозирующие станции реагентов, КНС. К этой категории относятся автоматика, системы контроля уровня загрязнений и насосное оборудование. Одновременно учитываются комплектующие – трубопроводная обвязка, запорная арматура и расходные материалы для монтажа.

Расчет строительно-монтажных работ включает подготовку котлована под резервуары, бетонирование площадок, обустройство технологических помещений, установку и подключение оборудования с пусконаладкой. Дополнительно закладываются расходы на электроснабжение комплекса, прокладку коммуникаций и экологический аудит. Транспортировка габаритного оборудования, проектно-изыскательские услуги и непредвиденные издержки (до 5% стоимости) выделяются отдельными строками.

Детализация бюджетных статей

| Группа затрат | Составляющие | Доля в бюджете |

|---|---|---|

| Оборудование | Локальные очистные модули, насосы, контрольно-измерительные приборы, аэраторы | 45-60% |

| Монтажные работы | Земляные работы, монтаж резервуаров, обвязка трубопроводами, электроподключение | 20-30% |

| Вспомогательные затраты | Проектная документация, экологические экспертизы, транспортировка, накладные расходы | 10-20% |

- Критичные позиции оборудования: многоступенчатые сепараторы, УФ-стерилизаторы, системы обезвоживания осадка

- Скрытые расходы: подготовка фундаментов, антикоррозийная обработка емкостей, шумоизоляция

- Резервирование: фонд на корректировку проекта (+3–7%) и изменение расценок подрядчиков

Сроки выполнения монтажа в условиях действующей автомойки

Сроки монтажа локальных очистных сооружений на функционирующей автомойке напрямую зависят от необходимости минимизировать простои основного производства. Работы требуют тщательной поэтапной планировки, согласования с технологами и адаптации к графику клиентского потока во избежание полного останова услуг. Оптимальное окно для монтажа часто приходится на ночные смены или дни с минимальной загрузкой (например, понедельник-вторник), что неизбежно растягивает общий срок по сравнению с монтажом на новом объекте.

Критическими факторами, влияющими на продолжительность работ, являются: сложность интеграции в существующие коммуникации (водопровод, канализация, электроэнергия), тип очистной системы (модульная, моноблочная или сборная конструкция), а также необходимость временного перенаправления стоков или установки буферных ёмкостей для обеспечения непрерывности работы мойки.

Ключевые временные аспекты проекта

Основные этапы и их ориентировочные сроки (при работе в одну смену):

- Подготовительные работы (3-5 дней): Разработка ППР (проекта производства работ), организация зоны складирования, монтаж временных ограждений и демонтаж участков существующих сетей с установкой заглушек.

- Земляные работы (2-4 дня): Рытьё котлованов/траншей под резервуары и трубопроводы с усиленной вентиляцией при работе внутри помещения или гидроизоляцией при близости грунтовых вод.

- Монтаж оборудования (4-7 дней): Установка емкостей, насосов, фильтров, КИП; подключение к электросетям и автоматике с точечными остановками технологических линий мойки.

- Пусконаладка и тестирование (3-5 дней): Проверка герметичности, запуск пробных циклов очистки, корректировка режимов работы, обучение персонала.

Факторы сокращения/увеличения сроков

Сокращают сроки:

| Использование готовых модульных очистных установок | -20-30% времени |

| Наличие "технологического окна" (сезонный спад нагрузки) | -10-15 дней |

| Круглосуточный график монтажных работ | -40-50% времени |

Увеличивают сроки:

| Необходимость перекладки магистральных коммуникаций | +7-10 дней |

| Установка дополнительных емкостей аварийного запаса | +3-5 дней |

| Высокий суточный поток клиентов (ограничение времени работ до 4-6 часов/ночь) | +100-150% времени |

Вывод: Типовой проект монтажа в условиях действующей автомойки занимает от 12 до 21 рабочего дня при условии частичного ограничения сервиса. Для сложных объектов со значительной реконструкцией инфраструктуры срок может достигать 30-45 дней. Критически важно включать в контракт "окна простоя" для этапов с полным отключением воды/канализации.

Разработка регламента технического обслуживания очистного узла

Регламент технического обслуживания (ТО) очистных сооружений автомойки создаётся как нормативный документ, регламентирующий порядок, периодичность и стандарты работ по обеспечению работоспособности оборудования. Он включает инструкции по контролю параметров очистки сточных вод, требования к безопасности персонала и перечни критически важных узлов для мониторинга, таких как флотационные установки, сорбционные фильтры и насосные агрегаты. Документ формируется на основе спецификаций производителя оборудования, условий эксплуатации и экологических норм с учётом особенностей применяемых химических реагентов.

Структура регламента предусматривает категоризацию работ по видам и частоте: ежесменные проверки уровня загрязнений в отстойниках, еженедельная очистка уловителей нефтепродуктов, ежемесячная диагностика датчиков контроля качества воды, а также сезонное обслуживание перед пиковыми нагрузками. Чётко прописывается иерархия ответственности: оператор выполняет визуальный осмотр, техник проводит инструментальные замеры, а инженер-эколог курирует ведение журналов и соответствие сброшенной воды СанПиН 2.1.5.980-00. Обязательно включаются процедуры действий при авариях – например, при отказе системы рециркуляции или превышении ПДК.

- Ключевые разделы регламента:

- Технические параметры эксплуатации (расходы воды, давление, предельные концентрации загрязнений)

- График профилактических работ с привязкой к регламентным часам или объёму обработанной воды

- Методы контроля эффективности очистки (титрование, фотометрия, визуальный анализ шлама)

Важнейшим приложением к регламенту являются чек-листы для каждой операции ТО. В них фиксируются фактические показания приборов, состояние уплотнений, дата замены картриджей сорбционных фильтров и подписи исполнителей, что обеспечивает прослеживаемость и упрощает аудит. Документ подлежит актуализации при модернизации оборудования или изменении технологического процесса мойки.

| Тип обслуживания | Примеры операций | Материалы/инструменты |

|---|---|---|

| Ежедневное | Проверка уровня масла в насосах, удаление крупного мусора из пескоуловителя | Щупы, сачки, журнал регистрации |

| Квартальное | Замена сорбента в фильтрах, химическая промывка мембран | Новый сорбент, реагенты-растворители, СИЗ |

Контроль уровня осадка в отстойниках и периодичность откачки

Мониторинг уровня осадка осуществляется визуально через смотровые окна или с помощью датчиков уровня (поплавковых, ультразвуковых, емкостных). Критический предел заполнения отстойника – 30-50% объема: превышение снижает эффективность очистки и увеличивает риск выноса взвесей в систему. Регулярные замеры проводятся по графику (ежесменно/ежесуточно), данные фиксируются в журнале эксплуатации.

Периодичность откачки определяется эмпирически: на основе скорости накопления шлама, зависящей от типа моющих средств, количества обрабатываемых авто и сезонности. Стандартный интервал – 1-4 недели. Принудительная эвакуация илососом выполняется при достижении 80% объема камеры. После очистки обязательна промывка стенок камеры и проверка дренажной системы.

Ключевые параметры контроля:

- Минимальный допустимый уровень осадка: 20 см от водосборного лотка

- Допустимая плотность шлама: 1.05-1.10 г/см³

- Допустимое содержание нефтепродуктов в шламе: ≤ 15%

Этапы откачки:

- Остановка подачи стоков в отстойник

- Откачка жидкой фракции до минимального уровня

- Перекачка осадка вакуумной установкой в герметичные контейнеры

- Контроль остаточной влажности шлама перед утилизацией

| Фактор влияния | Периодичность откачки | Корректирующие действия |

|---|---|---|

| Интенсивное загрузка (>50 авто/сутки) | Каждые 7 дней | Установка дополнительных пескоуловителей |

| Использование абразивных очистителей | Каждые 10 дней | Контроль pH и применения флокулянтов |

Оставшийся осадок после откачки не должен превышать 5% объема камеры – нарушение ведет к заиливанию коммуникаций.

Замена расходных материалов: сорбенты, УФ-лампы, фильтрующие элементы

Своевременная замена сорбентов, УФ-ламп и фильтрующих элементов – критически важный этап эксплуатации очистных сооружений автомоечных комплексов. Пренебрежение плановой заменой приводит к резкому снижению очистной способности: сорбенты теряют абсорбционные свойства, ультрафиолетовое обеззараживание становится неэффективным, а забитые фильтры провоцируют перебои в работе оборудования и аварийные сбросы загрязнённой воды.

Процедура требует чёткого соблюдения регламента производителя и использования сертифицированных расходников. Замену выполняют поэтапно: отключение и дренирование модуля, извлечение отработанных материалов, проверка посадочных мест на герметичность, установка новых компонентов с последующим тестовым запуском и контролем качества очистки на выходе после ввода в эксплуатацию.

Специфика замены ключевых компонентов

- Сорбенты (угольные, цеолитовые):

- Типовая периодичность – каждые 6-12 месяцев или по снижению эффективности на 30%

- Требуют утилизации как опасные отходы через лицензированные организации

- Обязателен входной контроль влажности и гранулометрического состава новых загрузок

- УФ-лампы:

- Стандартный ресурс – 9000-12000 часов работы (ориентировочно 1 раз в 1.5 года)

- Чувствительны к механическим повреждениям – очистка кварцевых чехлов только мягкими растворами

- Проверка УФ-интенсивности дозиметром при каждой замене

- Фильтрующие элементы (картриджные, мешочные, сетчатые):

Тип элемента Частота замены Признаки износа Сетки самоочищающихся фильтров 3-5 лет Деформация ячеек, коррозия Полипропиленовые картриджи 1-4 месяца ΔР > 1.5 атм, видимая загрязнённость Мешки из синтетического волокна 2-6 недель Нарушение целостности, потеря формы

Внедрение журнала учёта замен с фиксацией дат и параметров работы позволяет прогнозировать расходы и предотвращать нарушения экологических норм. Особое внимание уделяют подбору совместимых аналогов: например, установка УФ-ламп с неподходящим спектром излучения или сорбентов с некорректной зернистостью сводит эффективность очистки к нулю, несмотря на формальное соответствие по размерам корпусов.

Мойка и очистка технологических ёмкостей от нефтешламов