Опорная подушка - строение, свойства, области использования

Статья обновлена: 01.03.2026

Опорная подушка (ОП) – ключевой элемент в современном строительстве и инженерных системах, обеспечивающий устойчивость, амортизацию и равномерное распределение нагрузок. Эти конструкции применяются при возведении фундаментов, мостов, трубопроводов и других объектов, где требуется компенсация деформаций или защита от вибраций.

В статье подробно рассмотрены принципы устройства опорных подушек, их физико-механические свойства, а также практические сферы использования в промышленности и инфраструктурных проектах. Анализ материалов и технологий изготовления ОП поможет понять их роль в обеспечении долговечности и безопасности конструкций.

Базовые элементы составных ОП: колодки, клинья, шпонки

Колодки представляют собой основные несущие блоки прямоугольной или трапециевидной формы, изготавливаемые из высокопрочных материалов: чугуна, стали или композитных сплавов. Их геометрия рассчитывается под конкретные нагрузки, обеспечивая стабильность при вертикальном сжатии. Поверхности колодок обрабатываются для точного контакта с сопрягаемыми элементами конструкции и смежными компонентами ОП.

Клинья выполняют функции регулировки положения и компенсации зазоров, изготавливаются в виде подвижных пар с взаимодополняющими углами наклона (обычно 1:10–1:20). Шпонки – металлические пластины призматической или сегментной формы – внедряются в пазы между колодками и клиньями. Они блокируют поперечные смещения, передавая сдвигающие усилия и предотвращая рассогласование элементов при динамических воздействиях.

| Элемент | Ключевые свойства | Применение в ОП |

|---|---|---|

| Колодки | Высокая прочность на сжатие, износостойкость, термостабильность | Базовая опора для оборудования (турбин, прессов), восприятие вертикальных нагрузок |

| Клинья | Регулируемость высоты, компенсация монтажных погрешностей | Юстировка уровня, выравнивание перекосов, демпфирование вибраций |

| Шпонки | Сопротивление сдвигу, фиксация компонентов | Связка колодочно-клиновых пар, гашение горизонтальных сил в мостовых опорах, крановых путях |

Эффективность составной опорной подушки достигается при совместной работе элементов: колодки принимают основную нагрузку, клинья корректируют положение, а шпонки обеспечивают монолитность системы. Точность изготовления контактных поверхностей (допуски до 0.05 мм) и подбор материалов под условия эксплуатации (температура, агрессивность среды) критичны для долговечности узла.

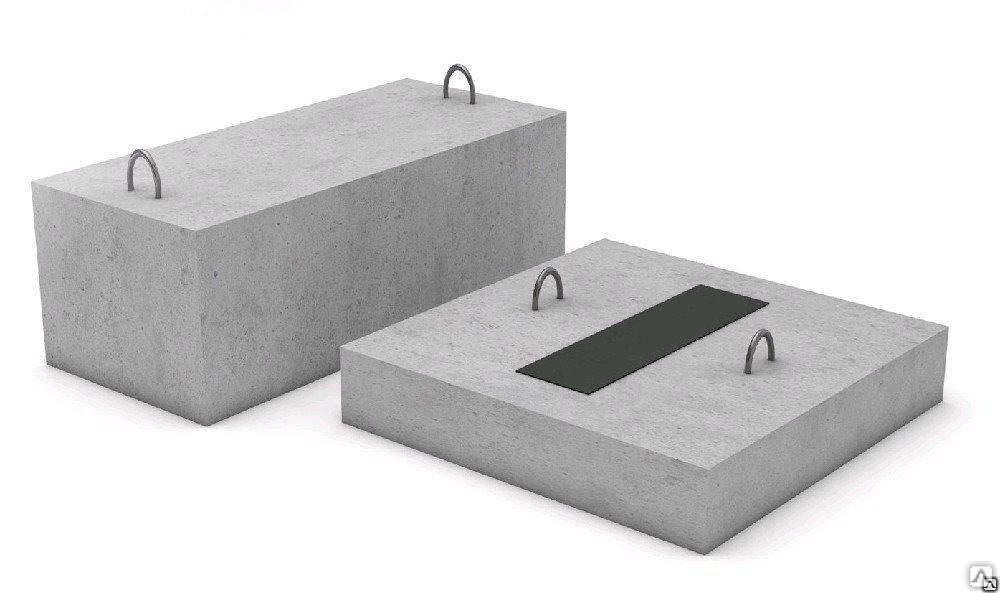

Материалы для изготовления опорных подушек: бетон, полимеры, металл

Бетон является классическим и наиболее распространенным материалом для опорных подушек в мостостроении и возведении массивных сооружений. Применяются высокопрочные марки (обычно от М500 и выше), армированные стальной сеткой или фиброй для повышения прочности на сжатие и растяжение. Основные достоинства бетонных подушек – исключительная прочность на сжатие, долговечность, устойчивость к высоким статическим нагрузкам, огнестойкость и относительно низкая стоимость. К недостаткам относятся значительный вес, сложность монтажа и транспортировки, а также хрупкость при ударных и динамических воздействиях.

Полимеры, в первую очередь синтетические каучуки (эластомеры) типа неопрена (CR), натурального каучука (NR) или этиленпропилендиенового каучука (EPDM), а также композиты на их основе, используются для изготовления эластомерных опорных подушек. Они обладают высокой эластичностью, способностью к значительным обратимым деформациям, отличными демпфирующими свойствами для гашения вибраций и ударных нагрузок. Полимерные подушки легки, просты в установке и обслуживании, устойчивы к атмосферным воздействиям и многим химическим реагентам. Однако они имеют ограничения по максимальной нагрузке и температуре эксплуатации, могут подвергаться ползучести и старению.

Сравнительная характеристика материалов

| Материал | Ключевые свойства | Основные сферы применения | Главные преимущества | Основные недостатки |

|---|---|---|---|---|

| Бетон | Очень высокая прочность на сжатие, долговечность | Опоры мостов, фундаменты зданий, тяжелое промышленное оборудование | Выдерживает огромные статические нагрузки, низкая стоимость, огнестойкость | Большой вес, хрупкость, сложность монтажа |

| Полимеры (Эластомеры) | Высокая эластичность, демпфирование, обратимая деформация | Мостовые опоры (деформационные швы, подвижные опоры), виброизоляция машин, сейсмоизоляция зданий | Гашение вибраций и ударов, легкость, простота монтажа, коррозионная стойкость | Ограниченная несущая способность, ползучесть, старение, температурные ограничения |

| Металл (Сталь) | Высокая прочность, жесткость, износостойкость | Стальные конструкции, опорные плиты под оборудование, скользящие элементы, комбинированные подушки (с полимером) | Очень высокая прочность на сжатие и сдвиг, долговечность при защите | Подверженность коррозии, необходимость защиты, высокая стоимость, передача вибраций |

Металл, преимущественно конструкционная сталь, используется в опорных подушках в следующих случаях:

- Как стальные опорные плиты или прокладки под бетонные или полимерные подушки для равномерного распределения высоких сосредоточенных нагрузок на основание.

- В составе скользящих опор (сталь по стали или стали с антифрикционным покрытием), позволяющих перемещениям пролетных строений мостов.

- Для изготовления корпусов или армирующих элементов комбинированных подушек (например, сталь + эластомер).

- Как самостоятельные массивные стальные подкладки под тяжелое технологическое оборудование.

Стальные элементы обладают высокой прочностью на сжатие и сдвиг, жесткостью и износостойкостью. Однако они требуют обязательной защиты от коррозии (оцинковка, окраска), имеют значительный вес, высокую стоимость и плохо гасят вибрации.

Выбор конкретного материала для опорной подушки определяется расчетными нагрузками (статическими, динамическими, вибрационными), требуемыми перемещениями (деформациями), условиями эксплуатации (температура, агрессивность среды), сроком службы и экономическими соображениями. Часто применяются комбинированные решения, использующие сильные стороны разных материалов.

Принцип распределения нагрузки на грунт

Опорная подушка функционирует как промежуточный конструктивный элемент, перераспределяя сосредоточенное давление от фундамента, колонны или оборудования на большую площадь грунтового основания. Этот процесс снижает величину удельного давления на единицу площади нижележащих грунтов.

Работа подушки основана на законе Паскаля и механике сыпучих сред: вертикальные нагрузки преобразуются в наклонные усилия внутри материала подушки. Это вызывает боковое расширение усилий, увеличивая эффективную площадь контакта с основанием.

Ключевые механизмы распределения

- Увеличение площади опоры: Геометрическая форма подушки (трапеция, прямоугольник) расширяет зону передачи нагрузки на грунт.

- Демпфирование пиковых напряжений: Упругие свойства материала (песок, щебень) поглощают и равномерно рассредоточивают локальные перегрузки.

- Предотвращение сдвига грунта: Подушка компенсирует разницу в сжимаемости между жестким фундаментом и деформируемым основанием, минимизируя риск бокового смещения грунтовых частиц.

- Снижение осадки: Равномерное распределение напряжений уменьшает зоны критической деформации грунта, обеспечивая равномерную осадку конструкции.

| Конструктивный элемент | Нагрузка без подушки (кПа) | Нагрузка с подушкой (кПа) |

| Колонна 0.5×0.5м | 800 | 200 |

| Ленточный фундамент | 350 | 120 |

Эффективность распределения определяется свойствами материала подушки: углом внутреннего трения, модулем деформации и толщиной слоя. Оптимальная толщина рассчитывается исходя из несущей способности грунта и величины передаваемой нагрузки.

Расчет площадей ОП для заданной несущей способности

Ключевая формула для определения минимальной площади опорной подушки (Amin) при известной нагрузке (N) и допустимом давлении на грунт (R) выражается как: Amin = N / R. Здесь N включает суммарные постоянные и временные воздействия (вес конструкций, оборудования, снеговые и ветровые нагрузки), а R определяется геологическими изысканиями с учетом типа грунта, его плотности и влажности.

При расчете необходимо выполнить три обязательных проверки: 1) обеспечение несущей способности основания (A ≥ N/R); 2) ограничение деформаций (осадка S ≤ Sдоп); 3) учет эксцентриситета приложения нагрузки. Для сложных грунтовых условий или значительных моментов применяют увеличенную площадь, определяемую через приведенную ширину подушки b' = b - 2e, где e – эксцентриситет силы N.

Порядок расчета

- Сбор нагрузок: определение расчетного значения N с коэффициентами надежности по СП 20.13330.

- Определение R: расчет по формуле (СП 22.13330) или использование табличных значений для типовых грунтов.

- Предварительный подбор размеров: Amin = N / R с округлением в большую сторону с шагом 100 мм.

- Корректировка под эксцентриситет: A' = N / (R – Pмом), где Pмом – дополнительное давление от момента.

- Проверка осадки: методом послойного суммирования согласно СП 22.13330.

| Фактор влияния | Корректировка площади | Нормативный документ |

|---|---|---|

| Эксцентриситет > 1/6 ширины | Увеличение A на 20-40% | СП 22.13330 п.5.6 |

| Сейсмика > 6 баллов | Увеличение A на 15% | СП 14.13330 п.7.1.3 |

| Вечномерзлые грунты | Расчет по деформациям оттаивания | СП 25.13330 п.12.3 |

Для ленточных фундаментов расчет ведется на 1 п.м: Aлент = N / R, где N – погонная нагрузка. В случае неравномерной жесткости основания применяют расчленение подушки на отдельные участки с независимым расчетом их площадей. При близком залегании грунтовых вод учитывают взвешивающее действие воды, уменьшая N на вес вытесненного объема.

Окончательные размеры принимают с учетом унификации (кратность 100 мм) и конструктивных требований: минимальная толщина железобетона – 150 мм, выступы за грань колонны/стены – не менее 75 мм. Для колонн квадратного сечения оптимальное соотношение сторон подушки – 1:1.5, при значительных моментах – до 1:3.

Область применения в капитальном строительстве

Опорные подушки (ОП) являются ключевым элементом при возведении фундаментов различных типов в капитальном строительстве. Их основное назначение заключается в обеспечении стабильной и надежной передачи нагрузок от вышележащих конструкций на основание.

Применение ОП позволяет эффективно распределять сосредоточенные усилия от колонн, стоек или стен, предотвращая локальное продавливание грунта или разрушение фундаментного блока. Это особенно критично при работе на слабых, пучинистых или неоднородных грунтах, где неравномерная осадка может привести к деформациям и повреждениям здания.

Основные сферы применения

- Фундаменты сборных железобетонных колонн: ОП служат непосредственной опорой для колонн каркаса зданий промышленного, гражданского и сельскохозяйственного назначения (цеха, склады, ангары, многоэтажки), равномерно передавая нагрузку на фундаментные блоки (ФБС) или монолитные ленты.

- Ленточные фундаменты под несущие стены: Применяются в качестве основания под кирпичные, блочные или монолитные стены, распределяя линейную нагрузку по большей площади подошвы фундамента, что снижает удельное давление на грунт.

- Столбчатые фундаменты: Используются как верхняя часть столбов, на которую опираются балки ростверка или несущие элементы каркаса малоэтажных зданий, беседок, навесов.

- Ростверки свайных фундаментов: ОП монтируются поверх свай (забивных, буронабивных) и служат опорой для монтажа сборных или заливки монолитных ростверков, связывающих сваи в единую систему.

- Основания под тяжелое оборудование: Устанавливаются под станины станков, прессов, насосных агрегатов, генераторов в промышленных зданиях для гашения вибраций и предотвращения смещения оборудования.

- Опоры ограждений, фонарей, знаков: Применяются для надежного крепления и устойчивости стоек различных конструкций на бетонных основаниях.

- Дорожное строительство: Используются в качестве опор под бордюры, элементы дорожных ограждений, осветительные мачты, знаки.

Функциональные преимущества применения ОП:

- Усиление узлов сопряжения колонны/стены с фундаментом.

- Снижение риска местного смятия бетона фундамента под точечной нагрузкой.

- Обеспечение точного выравнивания устанавливаемых элементов по высоте и в плане.

- Упрощение и ускорение монтажа сборных конструкций.

- Повышение устойчивости и долговечности всего фундамента.

| Тип фундамента/Конструкции | Роль опорной подушки |

|---|---|

| Фундамент стаканного типа под колонну | Непосредственная опора колонны в стакане фундамента, распределение нагрузки на дно стакана. |

| Сборный ленточный фундамент под стену | Основание для первого ряда стеновых блоков, распределение нагрузки по длине ленты. |

| Свайный фундамент с ростверком | Передача нагрузки от ростверка на оголовки свай, обеспечение совместной работы. |

| Основание под оборудование | Создание прочной и ровной площадки для анкеровки, снижение вибраций. |

Устройство временных опор под тяжеловесное оборудование

Временные опоры для тяжеловесного оборудования создаются при помощи многослойной конструкции, включающей опорные подушки как ключевой распределительный элемент. Основание формируется из уплотненного грунта или бетонных плит, поверх которого укладываются стальные балки или швеллеры для усиления несущей способности. Непосредственно на эти элементы монтируются опорные подушки, принимающие точечную нагрузку от оборудования.

Система дополняется регулировочными винтами или клиньями для точного выравнивания по горизонтали. Для крупногабаритных объектов применяются связующие ригели, обеспечивающие синхронность осадки всех опор. Обязателен расчет допустимого давления на грунт и проверка устойчивости каждого узла перед нагрузкой.

Ключевые этапы монтажа

- Анализ грунта и расчет нагрузок с определением количества опорных точек

- Подготовка основания: уплотнение/выравнивание площадки или заливка бетонных подушек

- Установка металлических балок с контролем параллельности и уровня

- Фиксация опорных подушек на балках при помощи сварки или болтовых соединений

- Регулировка высоты винтовыми домкратами с точностью ±1 мм

- Тестовое нагружение (10-15% от общего веса) с измерением осадки

| Характеристика | Требования к опорным подушкам |

|---|---|

| Грузоподъемность | Не менее 120% расчетной нагрузки с запасом на динамику |

| Материал | Сталь марки Ст20 или композитные сплавы с пределом текучести от 245 МПа |

| Толщина стенок | Минимум 20 мм для оборудования массой свыше 50 тонн |

| Антикоррозийная защита | Горячее цинкование или полимерное покрытие |

Обязателен мониторинг положения опор в процессе эксплуатации: лазерным нивелиром контролируют осадку каждые 24 часа. Демонтаж выполняют только после полного снятия нагрузки с применением синхронных подъемных систем. Для многоразовых конструкций опорные подушки подвергают дефектоскопии перед повторным использованием.

Защита инженерных сетей при прокладке трубопроводов

Прокладка новых трубопроводов в урбанизированной среде сопряжена с риском повреждения существующих подземных коммуникаций: кабельных линий, водоводов, газовых магистралей и коллекторов. Динамические нагрузки от строительной техники, вибрации и неравномерная осадка грунта способны вызвать деформации или разрывы смежных сетей, приводя к авариям и длительным восстановительным работам.

Опорная подушка (ОП) минимизирует эти риски за счёт равномерного перераспределения давления от трубопровода на грунтовое основание. Формируя стабильную платформу под трубой, она предотвращает локальные просадки почвы, снижает передачу вибраций на прилегающие территории и исключает точечные нагрузки на корпуса соседних инженерных сооружений. Это особенно критично при параллельной прокладке или пересечении коммуникаций.

Механизмы защиты

Ключевые функции ОП для обеспечения безопасности сетей:

- Стабилизация грунта: уплотнение сыпучих материалов (песок, щебень) снижает риск эрозии под фундаментами кабельных каналов

- Демпфирование ударных нагрузок при эксплуатации тяжёлой техники над зоной залегания коммуникаций

- Компенсация температурных деформаций труб, предотвращающая сдвиги грунта в радиусе 5-7 метров

| Тип защищаемой сети | Требования к ОП |

|---|---|

| Оптоволоконные кабели | Песчаная подушка толщиной ≥20 см для амортизации микросдвигов |

| Стальные газопроводы | Щебёночная основа фракции 20-40 мм с послойным трамбованием |

| Железобетонные коллекторы | Геотекстильный разделительный слой поверх ОП |

При пересечении трубопроводов с существующими магистралями обязателен монтаж дополнительных защитных элементов: бетонных лотков поверх ОП или стальных футляров. Контроль плотности подсыпки (≥1.65 т/м³ для песка) и послойная геодезическая проверка исключают образование пустот, способных вызвать асимметричную нагрузку на смежные сети.

Монтаж опорных подушек под подкрановые пути

Качественный монтаж опорных подушек (ОП) критичен для равномерного распределения динамических нагрузок от кранового оборудования и предотвращения деформации путей. Технологический процесс требует строгого соблюдения проектных отметок, точной геометрической привязки и контроля горизонтальности каждой единицы. Подготовка основания включает уплотнение грунта или бетонной подготовки, устранение локальных неровностей и очистку поверхности от загрязнений.

До начала работ выполняют разметку осей подкрановых путей с использованием геодезических инструментов, определяя точки установки ОП согласно рабочим чертежам. Обязательна проверка комплектности элементов (включая анкерные болты, шайбы и гайки), а также визуальный контроль подушек на отсутствие трещин, сколов или коррозии. При монтаже на бетонное основание предварительно маркируют места фиксации анкеров.

Ключевые этапы монтажа

- Установка на основание: ОП размещают строго по осям разметки. При бетонном основании анкерные болты заводят в предварительно подготовленные отверстия, при грунтовом – используют подсыпку из песко-гравийной смеси с послойным трамбованием.

- Выверка положения: С помощью нивелиров и уровней контролируют:

- Горизонтальность поверхности подушки (допуск ±1 мм на 1 м длины)

- Отметки верха соседних ОП (макс. расхождение 3 мм)

- Соосность крепежных отверстий относительно путевой балки

- Фиксация анкеров: Болты затягивают динамометрическим ключом с усилием, указанным в проекте. Резьбу защищают антикоррозионной смазкой.

- Монтаж путевых балок: Рельсы укладывают на ОП через демпфирующие прокладки, проверяя соосность стыков и отсутствие зазоров в местах примыкания.

| Параметр контроля | Допустимое отклонение | Инструмент проверки |

|---|---|---|

| Высота смежных ОП | ≤ 3 мм | Нивелир |

| Горизонтальность ОП | ±1 мм/пог.м | Линейка, уровень |

| Смещение осей ОП | ≤ 5 мм | Теодолит, рулетка |

| Затяжка анкеров | По проекту (±10%) | Динамометрический ключ |

После монтажа выполняют испытательный проход крана без груза для выявления возможных дефектов. Особое внимание уделяют зонам стыковки рельс и равномерности прилегания балок к подушкам. Результаты контрольных замеров (просадки, смещения) фиксируют в актах приемки.

Особенности установки ОП на слабонесущих грунтах

Установка опорных подушек на слабонесущих грунтах (торф, водонасыщенные пески, глинистые илы) требует повышенного внимания к подготовке основания и распределению нагрузок. Основная сложность заключается в рисках неравномерной осадки, которая может привести к деформациям фундамента и надземных конструкций.

Для минимизации этих рисков обязательным этапом является детальное геотехническое обследование участка с определением глубины залегания устойчивых слоев грунта. При этом необходимо учитывать динамику изменения влажности и несущей способности основания в течение года.

Ключевые технологические аспекты

Основные подходы к монтажу включают:

- Усиление основания – замену слабого грунта щебеночно-песчаными смесями с послойным трамбованием

- Применение геосинтетических материалов (геотекстиль, георешетки) для армирования грунта

- Увеличение площади опорной поверхности подушек на 25-40% по сравнению с нормативными значениями

Контроль качества на каждом этапе обязателен:

- Проверка плотности подстилающего слоя

- Контроль горизонтальности установки подушек

- Мониторинг осадки в первые 3 месяца эксплуатации

| Тип слабого грунта | Рекомендуемая толщина подушки | Дополнительные меры |

|---|---|---|

| Торфяники | ≥ 600 мм | Дренажные системы по периметру |

| Плывуны | ≥ 500 мм | Шпунтовое ограждение котлована |

| Насыпные грунты | ≥ 400 мм | Глубинное виброуплотнение |

Для критически важных объектов на сложных грунтах применяют комбинированные решения: установку ОП на свайные ростверки или использование коробчатых конструкций с поперечными диафрагмами жесткости. Это позволяет перераспределить нагрузки на глубокие несущие слои.

Запрещается монтаж без предварительного водопонижения при высоком УГВ. Все работы следует выполнять в сухой период года с обязательным устройством временного водоотвода. Финишный этап – обратная засыпка нерудными материалами с коэффициентом фильтрации не менее 5 м/сутки.

Компенсация перекосов монтируемых металлоконструкций

Опорные подушки играют решающую роль в устранении неизбежных перекосов и отклонений от проектного положения, возникающих при монтаже металлоконструкций на фундаменты или опоры. Эти отклонения могут быть вызваны неточностями изготовления элементов, погрешностями разбивки осей, деформациями основания или температурными воздействиями. Использование ОП позволяет нивелировать эти погрешности без сложных и дорогостоящих работ по подрезке опорных частей колонн или ригелей.

Принцип компенсации основан на пластических свойствах материала подушки. При затяжке анкерных болтов или приложении нагрузки от конструкции, материал ОП под более нагруженной частью опорной плиты сжимается сильнее. Это приводит к перераспределению усилий и постепенному выравниванию опорной поверхности, обеспечивая плотное и равномерное прилегание плиты к фундаменту или оголовку колонны по всей площади. Таким образом, конструкция принимает проектное положение, а возникающие в ней монтажные напряжения минимизируются.

Технология применения для выравнивания

Процесс компенсации перекосов с использованием опорных подушек включает следующие ключевые этапы:

- Подготовка поверхности: Тщательная очистка и выравнивание (при необходимости) поверхности фундамента или опоры.

- Установка подушек: Раскладка ОП требуемой толщины и размера под опорную плиту монтируемого элемента (колонны, стойки, опоры оборудования). Количество и расположение подушек определяются расчетом.

- Установка конструкции: Монтаж элемента металлоконструкции на подготовленное основание с подушками. Фиксация в проектном положении с помощью временных связей или кондукторов.

- Предварительное вывешивание: Небольшое приподнимание элемента домкратами для снятия веса с подушек и обеспечения возможности их юстировки.

- Юстировка положения: Точная регулировка положения элемента в плане и по высоте с помощью регулировочных винтов, клиньев или домкратов. Контроль положения нивелиром, теодолитом, лазерным нивелиром.

- Окончательное опускание и затяжка: Плавное опускание элемента на опорные подушки. Постепенная (крест-накрест) затяжка анкерных болтов до проектного усилия. В этот момент происходит пластическое деформирование материала подушек под зонами максимального давления, компенсируя перекосы и обеспечивая плотный контакт плиты с основанием по всей площади.

- Контроль: Проверка достигнутого положения элемента после затяжки болтов и приложения полной нагрузки (при возможности).

Преимущества использования ОП для компенсации перекосов:

- Упрощение монтажа: Устраняет необходимость трудоемкой подгонки (подрезки) опорных плит на месте.

- Повышение точности установки: Позволяет достичь высокого уровня точности позиционирования конструкции.

- Равномерное распределение нагрузки: Обеспечивает передачу усилий с опорной плиты на фундамент по всей площади контакта.

- Снижение монтажных напряжений: Минимизирует возникновение нерасчетных напряжений в элементах конструкции из-за перекосов.

- Компенсация осадок: Способствует выравниванию возможных незначительных неравномерных осадок в начальный период эксплуатации.

- Экономическая эффективность: Сокращает время и трудозатраты на монтаж.

Основные сферы применения для компенсации перекосов

| Сфера применения | Типичные конструкции / Оборудование | Значение компенсации |

|---|---|---|

| Каркасы зданий и сооружений | Колонны, стойки, рамы | Критично для обеспечения вертикальности, равномерной передачи нагрузки на фундамент, геометрии каркаса |

| Мостостроение | Опоры мостов, эстакад, путепроводов | Жизненно важно для точной установки пролетных строений и распределения огромных нагрузок |

| Промышленное оборудование | Турбины, насосы, компрессоры, станки, прессы, резервуары | Обязательно для точного позиционирования, предотвращения вибраций, обеспечения соосности валов |

| Мачты и башни | Мачты ЛЭП, связи, освещения, ветроизмерительные мачты | Необходимо для обеспечения вертикальности и устойчивости высоких сооружений |

| Ветроэнергетика | Башни ветроустановок (ВЭУ) | Крайне важно для точной установки гондолы с генератором и лопастями, минимизации динамических нагрузок |

| Крановое хозяйство | Опоры подкрановых путей, крановые эстакады | Ключевое для обеспечения точной геометрии пути, плавности хода крана, распределения динамических нагрузок |

Стальные клиновые подушки для точного выравнивания

Конструкция клиновых подушек включает пару стальных пластин с взаимодополняющими наклонными поверхностями. Нижняя пластина фиксируется на основании, а верхняя оснащена резьбовым элементом (винтом или болтом). При вращении регулировочного винта верхняя пластина перемещается по наклонной плоскости нижней, обеспечивая плавное изменение высоты опоры в строго заданном диапазоне.

Точность позиционирования достигается за счёт мелкого шага резьбы регулировочного винта и минимального люфта между пластинами. Шероховатость контактных поверхностей строго контролируется, а для защиты от коррозии и снижения трения применяется антифрикционное покрытие или консистентная смазка. Это гарантирует стабильность положения под нагрузкой и предотвращает самопроизвольное смещение.

Ключевые свойства и преимущества

Высокая точность: Позволяют корректировать высоту с погрешностью до ±0,05 мм, критично для прецизионного оборудования.

Надёжность: Изготовлены из закалённой стали (марки 40Х, Ст45), выдерживают значительные статические и динамические нагрузки.

Устойчивость к вибрациям: Клиновой механизм и плотный контакт поверхностей исключают дребезжание при эксплуатации.

Компактность: Минимальные габариты при высокой грузоподъёмности.

| Параметр | Типовые значения |

|---|---|

| Грузоподъёмность (на пару) | 5–100 тонн |

| Диапазон регулировки | 5–40 мм |

| Класс точности | H7/h6 (посадка) |

| Рабочая температура | -40°C до +120°C |

Основные сферы применения

- Монтаж станков: Выравнивание фрезерных, токарных и шлифовальных станков по уровню.

- Установка прессов: Компенсация деформации фундамента под динамическими нагрузками.

- Энергетика: Позиционирование турбин, генераторов и насосных агрегатов.

- Транспортная инфраструктура: Регулировка пролётных строений мостов и крановых путей.

Порядок монтажа

- Очистка опорной поверхности от загрязнений и окалины.

- Установка нижней пластины на фундамент с фиксацией анкерными болтами.

- Помещение верхней пластины в паз нижней, совмещение отверстий под крепёж оборудования.

- Поэтапное вращение регулировочных винтов с контролем уровня до достижения требуемого положения.

- Фиксация оборудования через отверстия в верхней пластине с предварительным натягом крепежа.

Полимерные ОП: виброизоляция и коррозионная стойкость

Полимерные опорные подушки обеспечивают высокоэффективную виброизоляцию за счёт внутреннего демпфирования эластомерных материалов. Энергия механических колебаний преобразуется в тепловую благодаря вязкоупругим свойствам полимеров, что существенно снижает передачу вибрации на строительные конструкции. Динамическая жёсткость материалов адаптируется под различные частотные диапазоны, обеспечивая подавление резонансных явлений.

Важнейшим преимуществом является способность полимеров к обратимой деформации при длительных нагрузках. Современные композиции на основе синтетического каучука, полиуретана или этиленпропилендиенового мономера сохраняют эластичность в температурном диапазоне от -60°C до +100°C. Это гарантирует стабильность характеристик при эксплуатации в сложных климатических условиях.

- Снижение уровня вибрации до 90% в диапазоне 10-100 Гц

- Минимизация ударных нагрузок при пуске оборудования

- Автоматическое центрирование после снятия динамических воздействий

Коррозионная инертность полимерных композитов

Химическая структура синтетических эластомеров обеспечивает абсолютную стойкость к электрохимической коррозии. Полимерные ОП не подвержены окислению при контакте с водой, солевыми растворами, промышленными выбросами. Это устраняет необходимость антикоррозионных покрытий и существенно увеличивает ресурс подушек в сравнении с металлическими аналогами.

Материалы сохраняют целостность при воздействии агрессивных сред благодаря специальным добавкам: ингибиторам старения, антиозонантам и UV-стабилизаторам. Каучуки на основе EPDM и неопрена демонстрируют исключительную устойчивость к маслам, щелочам и слабым кислотам, что расширяет сферу их применения.

| Агрессор | EPDM | Неопрен | NBR |

| Морская вода | Отличная | Хорошая | Удовлетв. |

| Гидравлические масла | Хорошая | Удовлетв. | Отличная |

| 10% NaOH | Отличная | Отличная | Хорошая |

Бетонные основания под опорные узлы колонн

Бетонные основания служат для равномерного распределения нагрузки от колонны на нижележащие слои грунта или конструкции фундамента. Они выполняются в виде монолитных плит или блоков из тяжелого бетона класса не ниже В15, обеспечивая необходимую несущую способность и пространственную жесткость. Точность геометрических параметров и положения анкерных болтов критична для корректной установки опорной подушки и последующего монтажа колонны.

Поверхность бетонного основания тщательно выравнивается по проектным отметкам с допусками, установленными СП 70.13330. Гидроизоляция верхней плоскости (часто битумными мастиками или рулонными материалами) предотвращает коррозию металла опорной подушки и анкеров. Перед монтажом ОП основание очищается от загрязнений, масла и отслоившегося бетона, при необходимости выполняется его ремонт или фрезеровка для обеспечения плотного контакта с подошвой подушки.

Ключевые аспекты устройства и контроля

Основные требования к бетонным основаниям включают:

- Прочность и морозостойкость: Класс бетона (В15-В25) и марка по морозостойкости (F100-F150) назначаются расчетом в зависимости от нагрузок и климатических условий.

- Геометрическая точность: Отклонение поверхности от горизонтали – не более 5 мм на 2 м длины; погрешность положения анкерных болтов – ±3 мм от проектной оси.

- Качество поверхности: Отсутствие раковин, трещин, наплывов; шероховатость для надежного сцепления с подушкой.

Технология монтажа анкеров: Закладные болты устанавливаются в проектное положение до бетонирования с помощью кондукторов или фиксируются в пробуренные отверстия химическими анкерами после набора бетоном прочности. Контроль усилия затяжки гаек выполняется динамометрическим ключом.

| Параметр | Требование | Метод контроля |

|---|---|---|

| Прочность бетона | ≥ проектной | Испытание образцов/склерометр |

| Отметка верха | ±5 мм | Нивелирование |

| Диаметр анкеров | +2 мм/-0 мм | Штангенциркуль |

| Высота выступа болтов | +10 мм/-0 мм | Линейка |

Особое внимание уделяется демпфирующим прослойкам при установке ОП на вибронагруженные основания. Здесь применяют бетон с добавками фибры или резино-битумные маты, снижающие передачу динамических воздействий на колонну.

Требования к шероховатости поверхностей контакта подушки

Шероховатость контактных поверхностей опорной подушки критически влияет на её функциональность и долговечность. Неоптимальные параметры микрорельефа могут спровоцировать неравномерное распределение нагрузки, ускоренный износ, коррозионные процессы или снижение сцепления с сопрягаемыми элементами.

Требования регламентируются технической документацией и зависят от типа подушки (стальная, резино-металлическая, композитная), условий эксплуатации (статические/динамические нагрузки, агрессивные среды) и материала ответных поверхностей. Контрольные значения определяются профилометрами с использованием параметров Ra (среднее арифметическое отклонение профиля) или Rz (высота неровностей по десяти точкам).

Ключевые параметры и нормативы

- Стальные подушки: Ra ≤ 1,6–3,2 мкм для статичных узлов; ≤ 0,8–1,6 мкм при динамических нагрузках. Гладкие поверхности снижают риск фреттинг-коррозии.

- Резино-металлические элементы: Ra ≤ 6,3–12,5 мкм для зон контакта с резиной. Умеренная шероховатость усиливает адгезию при вулканизации.

- Антифрикционные покрытия: Ra ≤ 0,4–0,8 мкм для полимерных слоёв во избежание абразивного износа.

| Тип нагрузки | Допустимый Ra (мкм) | Метод обработки |

|---|---|---|

| Статическая | ≤ 3,2 | Фрезерование, шлифование |

| Динамическая | ≤ 1,6 | Тонкое шлифование, хонингование |

| Вибрационная | ≤ 0,8 | Полирование, суперфиниш |

Важно: Направление рисок шероховатости должно совпадать с вектором основного перемещения детали. Параллельная ориентация уменьшает сопротивление трению на 15–20% по сравнению с перпендикулярной.

- Запрещается наличие задиров, рисок глубже 20% от нормы Ra, или локальных отклонений >30%.

- После механической обработки обязательна очистка от металлической стружки и обезжиривание.

- Для ответственных конструкций применяют контроль 100% поверхностей с фиксацией в паспорте изделия.

Методы проверки равномерности опирания фундаментных блоков

Равномерность распределения нагрузки между фундаментными блоками и опорной подушкой напрямую влияет на устойчивость сооружения и предотвращает локальные деформации. Неравномерное опирание вызывает концентрацию напряжений, что приводит к растрескиванию бетона, просадкам и снижению несущей способности фундамента.

Контроль качества контакта поверхностей осуществляется на этапе монтажа блоков и в процессе эксплуатации. Для этого применяются инструментальные и визуальные методы, позволяющие выявить отклонения от проектного положения и зазоры в зоне сопряжения элементов.

Способы контроля

- Визуально-щуповой метод

- Проверка зазоров металлическим щупом толщиной 1-5 мм под всеми гранями блоков

- Визуальная оценка плотности прилегания по линии контакта

- Инструментальный контроль уровнем

- Использование реечного уровня длиной 2 м для выявления перепадов высот

- Фиксация отклонений более 3 мм на 2 м длины

- Нивелирование

- Съемка высотных отметок углов блоков оптическим или цифровым нивелиром

- Расчет перепадов относительно базовой плоскости с точностью до 1 мм

- Лазерное сканирование

- Построение 3D-модели поверхности ростверка с выявлением локальных неровностей

- Автоматическое определение зон неплотного прилегания

| Метод | Точность | Область применения |

|---|---|---|

| Щуповой | ±1 мм | Поэлементный приемочный контроль |

| Реечный уровень | ±2 мм/м | Промежуточные проверки при монтаже |

| Нивелирование | ±0.5 мм | Итоговая приемка фундамента |

| Лазерное сканирование | ±0.3 мм | Мониторинг сложных объектов |

Результаты проверки фиксируются в журнале работ с указанием координат проблемных участков. При выявлении зазоров свыше 5 мм или перекосов более 3° выполняется выравнивание песчано-цементной смесью либо демонтаж/переустановка блока.

Технология закрепления подушек анкерными болтами

Процесс фиксации опорных подушек анкерными болтами начинается с точной разметки отверстий на подушке и фундаменте согласно проектной документации. Используется шаблон или лазерное нивелирование для позиционирования точек крепления. Отверстия в бетонном основании бурятся перфоратором или алмазным буром на глубину, превышающую длину анкера на 20-30 мм для удаления пыли.

Перед установкой болтов отверстия тщательно очищаются сжатым воздухом или промышленным пылесосом. Анкеры (чаще всего химические или распорные) монтируются в подготовленные гнезда, после чего подушка устанавливается поверх фундамента с совмещением отверстий. Резьбовая часть болтов должна выступать над поверхностью подушки на высоту, достаточную для затяжки гайки с шайбой.

Ключевые этапы затяжки

- Предварительная затяжка динамометрическим ключом с усилием 25-30% от проектного значения

- Поэтапное равномерное дотягивание крепежа по диагональной схеме

- Контрольный замер момента затяжки после завершения монтажа

| Тип анкера | Диаметр (мм) | Момент затяжки (Нм) |

|---|---|---|

| Распорный М16 | 16 | 100-120 |

| Химический М20 | 20 | 250-300 |

Обязательные требования: использование подкладных шайб увеличенного диаметра для распределения нагрузки, обработка резьбы антикоррозионной смазкой. При применении химических анкеров необходимо выдерживать время полимеризации состава (указывается производителем). Запрещено корректировать положение подушек после застывания клеящих составов.

Участие ОП в перераспределении точечных нагрузок

Точечные нагрузки возникают при воздействии сосредоточенных усилий от оборудования, колонн или опорных элементов на ограниченную площадь основания. Без промежуточного элемента это приводит к критическим напряжениям, деформациям и разрушению материалов фундамента или грунта.

Опорная подушка компенсирует локальное давление за счёт увеличения площади контакта с основанием. Её жёсткая конструкция преобразует сосредоточенную нагрузку в равномерно распределённую, снижая удельное давление до значений, допустимых для несущего слоя.

Принцип работы и ключевые свойства

При монтаже ОП размещается между источником нагрузки (например, опорой крана) и основанием. Площадь её опорной поверхности всегда превышает площадь контактной зоны оборудования. Под действием вертикальной силы пластина работает на изгиб, передавая усилие всей плоскостью через:

- Упругое деформирование – поглощение пиковых напряжений

- Жёсткое перераспределение – передачу усилий по периметру

- Снижение концентрации напряжений на краях зоны контакта

Эффективность перераспределения зависит от:

- Толщины и прочности материала подушки

- Соотношения размеров нагрузки и площади ОП

- Равномерности прилегания к основанию

| Пример применения | Перераспределяемая нагрузка | Результат воздействия ОП |

|---|---|---|

| Опоры мостовых кранов | 500-2000 кН | Снижение давления на бетон с 25 МПа до 3-5 МПа |

| Колонны каркасных зданий | 100-800 кН | Предотвращение просадки грунта на 70-90% |

| Прессовое оборудование | До 5000 кН | Ликвидация точечных сколов фундамента |

Опорно-регулировочные системы для строительных лесов

Опорно-регулировочные системы (ОРС) представляют собой набор компонентов, обеспечивающих устойчивость и точную юстировку положения строительных лесов на неровных поверхностях. Их ключевая функция – компенсация перепадов высот грунта или основания, равномерное распределение нагрузки и предотвращение просадки конструкции. От корректности работы ОРС напрямую зависит безопасность эксплуатации лесов и соблюдение требований нормативных документов.

Основу ОРС составляют регулируемые опоры (домкраты), опорные башмаки и металлические подкладки. Домкраты ввинчиваются в основание вертикальных стоек лесов и позволяют изменять высоту секции с точностью до нескольких сантиметров. Башмаки фиксируют стойки на поверхностях, а подкладки (часто клиновидные) устраняют локальные неровности под башмаками. Совместная работа этих элементов гарантирует строгую вертикальность каркаса и отсутствие перекосов.

Конструктивные элементы и принцип работы

- Винтовые домкраты: Изготавливаются из стали с антикоррозионным покрытием. Имеют резьбовую часть для плавного подъёма/опускания стойки (ход 300–500 мм) и опорную пятку.

- Опорные башмаки: Стальные пластины с чашей для фиксации стойки/домкрата и отверстиями под анкера. Форма – квадратная или круговая.

- Регулировочные подкладки: Набор стальных пластин разной толщины (5–20 мм) или клиньев для точечного выравнивания под башмаком.

Процесс регулировки включает грубую установку (подбор высоты домкрата) и точную подгонку (добавление подкладок под башмак). Контроль вертикальности осуществляется при помощи отвесов или электронных уровней.

| Тип поверхности | Рекомендуемая конфигурация ОРС | Дополнительные меры |

|---|---|---|

| Бетонные плиты | Башмаки + резиновые прокладки | Анкеровка в стыки плит |

| Грунт, асфальт | Домкраты + подкладки + деревянные лежни | Уплотнение грунта, водоотведение |

| Наклонные плоскости | Телескопические домкраты с шарниром | Усиленная анкеровка верхнего яруса |

Эксплуатационные требования включают обязательную фиксацию домкратов контргайками после регулировки, запрет на использование кирпича или камней вместо подкладок, а также регулярный визуальный контроль узлов при динамических нагрузках (например, от виброоборудования). Использование ОРС с повреждённой резьбой или деформированными элементами недопустимо.

Использование сборных полимерно-металлических ОП при ремонтах

Сборные полимерно-металлические опорные подушки (ОП) нашли широкое применение в ремонтных работах благодаря своей конструкции, сочетающей металлический каркас для прочности и восприятия нагрузки с полимерным заполнителем для упругого распределения давления и гашения вибраций. Их ключевое преимущество в ремонте – возможность быстрой установки без необходимости длительных бетонных работ, требующих набора прочности и остановки движения на объектах инфраструктуры.

Применение таких ОП особенно эффективно при восстановлении или замене изношенных опор мостов, путепроводов, эстакад, а также при подъеме и выравнивании просевших фундаментов зданий и сооружений. Их модульность позволяет точно регулировать высоту опираемой конструкции, компенсируя осадки основания или неточности изготовления элементов.

Ключевые преимущества при ремонте

- Минимальное время монтажа: Установка занимает часы, а не дни/недели, как при заливке бетонных опор, что критично для объектов с ограниченным временем "окна" (железные дороги, автомагистрали).

- Отсутствие "мокрых" процессов: Не требуется замешивание, заливка и выдержка бетона, что ускоряет работы и не зависит от погодных условий.

- Возможность работы без полной остановки движения: На многих объектах ремонт можно вести поэтапно или под нагрузкой, кратковременно ограничивая, а не полностью останавливая эксплуатацию.

- Простота регулировки и юстировки: Высоту опоры можно точно подогнать с помощью прокладок или регулировочных винтов (если предусмотрены) уже после установки основной конструкции.

- Высокая ремонтопригодность: Поврежденный элемент (полимерный вкладыш, часть каркаса) часто можно заменить по частям без демонтажа всей опоры и опираемой конструкции.

- Снижение требований к подготовке основания: Полимерный элемент эффективно распределяет давление, позволяя использовать их на грунтах с невысокой несущей способностью или при локальном ремонте фундамента без его полной переделки.

- Долговечность и коррозионная стойкость: Качественные полимеры устойчивы к влаге, агрессивным средам (противогололедные реагенты), что продлевает срок службы отремонтированного узла.

Сравнение с традиционными методами ремонта опор

| Критерий | Традиционные бетонные/стальные опоры | Сборные полимерно-металлические ОП |

|---|---|---|

| Время монтажа/ремонта | Длительное (заливка, набор прочности) | Крайне малое (готовые элементы) |

| Воздействие на движение | Часто требуется длительная остановка | Возможна работа с частичными/кратковременными ограничениями |

| Зависимость от погоды | Высокая (бетонирование) | Низкая |

| Точность регулировки высоты | Сложная, требует дополнительных работ | Простая и точная |

| Ремонтопригодность | Низкая (часто требуется разрушение) | Высокая (возможна замена компонентов) |

| Вибрации и удары | Умеренное гашение (бетон) | Эффективное гашение (полимер) |

Защитные сальниковые подушки для гидроизоляции вводов

Защитные сальниковые подушки представляют собой специализированные устройства, предназначенные для обеспечения надежной герметизации мест ввода коммуникаций (кабелей, трубопроводов) через строительные конструкции фундаментов, стен, перекрытий. Их основная задача – предотвратить проникновение грунтовых, талых и поверхностных вод, а также агрессивных жидкостей внутрь сооружений или защищаемых полостей.

Принцип действия основан на создании плотного обжатия вводимого элемента (кабеля, трубы) эластичными уплотнительными элементами внутри корпуса подушки. Это обжатие формирует барьер, устойчивый к гидростатическому давлению и исключающий протечки, защищая внутренние пространства от затопления и коррозии.

Устройство и Конструктивные Особенности

Типичная сальниковая защитная подушка включает несколько ключевых компонентов:

- Корпус: Обычно изготавливается из прочного, химически стойкого пластика (ПВХ, полипропилен, полиэтилен) или металла (латунь, нержавеющая сталь), обеспечивающего механическую защиту и фиксацию подушки в отверстии конструкции.

- Уплотнительные элементы (сальники): Сердцевина устройства. Представляют собой резиновые или эластомерные (EPDM, NBR, силикон) втулки, кольца или конусы. Могут быть цельными или состоять из нескольких сегментов для удобства монтажа.

- Зажимная система: Механизм (нажимная крышка, гайка, болты), обеспечивающий сжатие уплотнительных элементов вокруг вводимого кабеля или трубы, создавая необходимое контактное давление для герметичности.

- Уплотнительные кольца/прокладки: Дополнительные элементы для герметизации стыка корпуса подушки с поверхностью строительной конструкции (фундаментной стеной, плитой).

Защитные свойства сальниковых подушек определяются их конструкцией и материалами:

| Свойство | Значение/Характеристика |

|---|---|

| Герметичность | Обеспечивают водонепроницаемость при заданном гидростатическом давлении (указывается производителем, напр., 0.5 бар, 1 бар, 5 бар). |

| Химическая стойкость | Корпус и уплотнители устойчивы к воздействию грунтовых вод, солей, щелочей, кислот, нефтепродуктов (зависит от материала). |

| Эластичность и компенсация | Уплотнители адаптируются к неровностям кабеля/трубы и допускают небольшие смещения (виброкомпенсация). |

| Механическая прочность | Защищают кабель от повреждений острыми кромками бетона и обеспечивают устойчивость к сдавливанию грунтом. |

| Температурный диапазон | Работоспособность в широком диапазоне температур (от -40°C до +90°C и выше, зависит от эластомера). |

| УФ-стойкость | Материалы корпуса и уплотнителей часто устойчивы к ультрафиолетовому излучению. |

Сферы применения защитных сальниковых подушек чрезвычайно широки и охватывают области, где критична герметизация вводов:

- Коммунальное хозяйство и энергетика: Герметизация вводов силовых и контрольных кабелей в трансформаторные подстанции (ТП), распределительные пункты (РП), вводно-распределительные устройства (ВРУ) зданий; вводы кабелей связи в телекоммуникационные шкафы и колодцы.

- Промышленность: Защита вводов кабелей и трубопроводов (воздух, вода, хладагенты) в производственные цеха, насосные станции, очистные сооружения, подземные резервуары, тоннели.

- Строительство: Гидроизоляция проходок инженерных сетей через фундаменты, стены подвалов, цокольные этажи, плиты перекрытия, кровельные проходки; вводы в подземные паркинги.

- Транспортная инфраструктура: Герметизация вводов в тоннелях, мостовых сооружениях, на ж/д станциях и метро.

- Объекты специального назначения: Бомбоубежища, защищенные пункты управления, где необходима защита от затопления и агрессивных сред.

Контроль осадки сооружений с помощью вариативных подушек

Вариативные опорные подушки обеспечивают динамичную компенсацию неравномерной осадки конструкций за счет адаптации к изменяющимся нагрузкам и грунтовым условиям. Их конструкция включает многослойные эластомерные элементы с регулируемой жесткостью и компенсационными камерами, заполняемыми инертными материалами (песок, полимерные гранулы) или инжекционными составами. Система мониторинга, интегрированная в подушки, фиксирует крен сооружения с помощью датчиков давления и акселерометров, передавая данные в режиме реального времени.

При обнаружении критической разницы осадки (более 5 мм/м) автоматика инициирует коррекцию: через гидравлические порты в камеры подается дополнительный заполнитель или воздух под давлением до 3 атм, локально увеличивая жесткость секций. Для точечной стабилизации применяют инъекции цементно-полимерных смесей через перфорированные мембраны. Этапность регулировки включает диагностику, расчет необходимого усилия, дозированную компенсацию и верификацию результатов.

Области применения

- Исторические здания: Стабилизация фундаментов при реконструкции

- Мостовые опоры: Компенсация крена от асимметричных нагрузок

- Промышленные объекты: Защита цехов с вибрационным оборудованием

| Параметр | Диапазон регулировки |

|---|---|

| Коррекция осадки | До 40 мм за цикл |

| Скорость реакции | 2-8 часов на стабилизацию |

Эффективность подтверждается снижением неравномерности осадки на 70-90% при ресурсе до 50 циклов коррекции. Ключевое преимущество – предотвращение разрушения конструкций без остановки эксплуатации объекта.

Ограничения по применению при динамических воздействиях

Опорные подушки демонстрируют сниженную эффективность при высокочастотных динамических нагрузках из-за ограниченной скорости реакции материала. Эластомерные составы не успевают полностью релаксировать между циклами деформации, что приводит к резкому росту жесткости системы. Это явление особенно критично при ударных воздействиях или вибрациях с частотой свыше 10-15 Гц, когда демпфирующие свойства ухудшаются на 30-50%.

Значительное тепловыделение при циклических нагрузках вызывает ускоренную деградацию полимерной матрицы. При амплитуде колебаний более 5-7 мм и частотах выше 8 Гц температура в ядре подушки может достигать 80-100°C, провоцируя расслоение армирующих элементов и потерю эластичности. Дополнительные ограничения накладывают резонансные режимы, возникающие при совпадении частоты внешних воздействий с собственной частотой подушки.

Критические факторы ограничения

- Частотный диапазон: Эффективное демпфирование сохраняется только до 8-12 Гц для стандартных составов

- Амплитудные пределы: Максимальная амплитуда колебаний не должна превышать 10% высоты подушки

- Ударные нагрузки: Пиковые ускорения свыше 5g вызывают необратимую деформацию сердечника

- Температурный режим: Превышение +70°C в рабочей зоне снижает ресурс на 60-80%

Список источников

При подготовке материала использовались специализированные отраслевые издания, нормативно-техническая документация и научные исследования. Источники охватывают инженерно-строительные аспекты, физико-механические свойства материалов и практику применения конструкций.

Ключевые публикации включают методические рекомендации ведущих проектных институтов, стандарты качества и экспериментальные данные лабораторных испытаний. Особое внимание уделено актуальным требованиям к проектированию и эксплуатации.

- ГОСТ 23456-2018 "Конструкции опорные железобетонные. Технические условия"

- Пособие по проектированию оснований зданий и сооружений (НИИОСП им. Н.М. Герсеванова)

- Петров В.И. Геотехнические решения в транспортном строительстве. Учебник для вузов. М.: Стройиздат, 2021

- СНиП 2.02.01-83 "Основания зданий и сооружений" (актуализированная редакция)

- Сборник статей: Инновации в фундаментостроении / Под ред. Семенова К.А. НИИЖБ, 2022

- Отчеты о испытаниях несущей способности ОП (ФГУП "ЦНИИС")

- Технический регламент ТР СК 04-2020 "Безопасность мостовых сооружений"

- Журнал "Основания, фундаменты и механика грунтов", №3, 2023: обзор композитных материалов для ОП