Основные причины для расточки двигателя

Статья обновлена: 28.02.2026

В процессе эксплуатации силового агрегата цилиндры подвергаются механическому износу и температурным деформациям. Со временем их геометрия нарушается, появляются задиры на стенках, увеличиваются зазоры между поршнем и цилиндром.

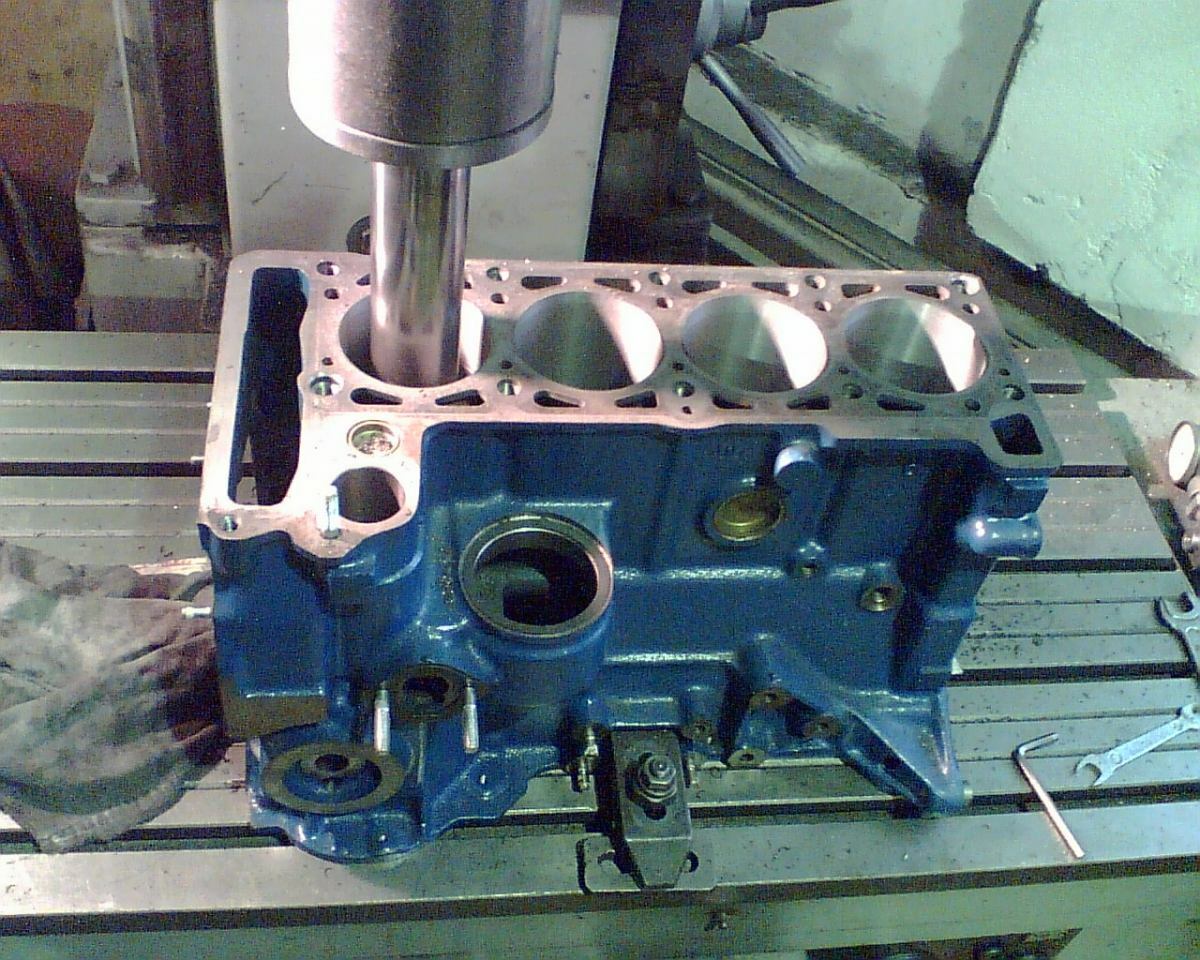

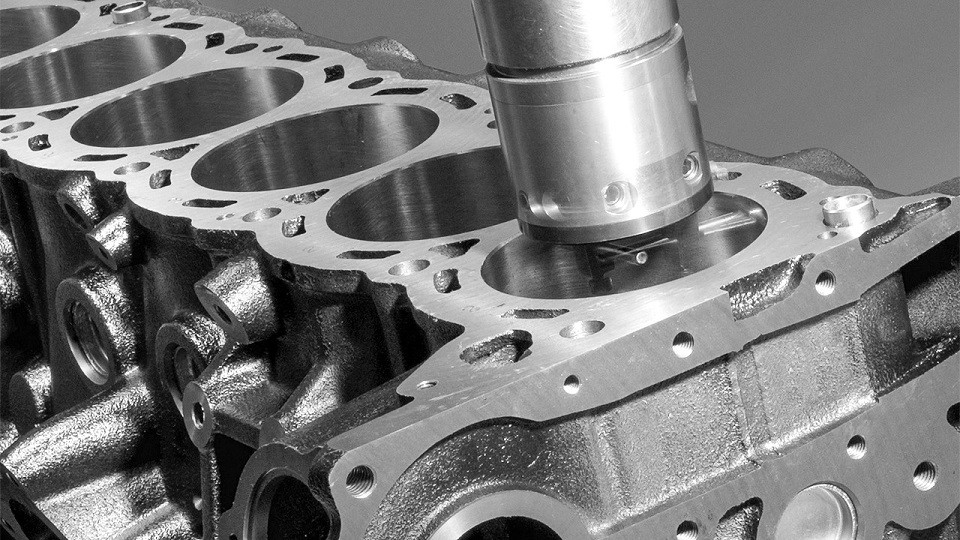

Расточка блока цилиндров – это механическая обработка внутренних поверхностей с целью восстановления правильной формы. Процедура выполняется на специальных станках с последующей хонинговкой для создания оптимальной шероховатости.

Основные причины для проведения расточки:

Естественный износ двигателя – выработка ресурса приводит к потере компрессии и масложору.

Клиновые повреждения – перегрев мотора провоцирует деформацию гильз.

Капитальный ремонт – обязательный этап при замене поршневой группы.

Тюнинг – увеличение рабочего объема для повышения мощности.

Появление задиров на зеркале цилиндров

Задиры представляют собой глубокие продольные царапины или борозды на внутренней поверхности цилиндра. Они возникают при непосредственном контакте поршневых колец или юбки поршня с зеркалом цилиндра из-за разрушения масляной плёнки. Такие повреждения нарушают геометрию рабочей камеры и создают утечки давления.

Основные причины образования задиров включают перегрев двигателя, использование некачественного масла, попадание абразивных частиц, недостаточную смазку или износ поршневых колец. Критический износ гильз цилиндров также провоцирует этот дефект, снижая компрессию и увеличивая прорыв газов в картер.

Последствия и необходимость расточки

При появлении задиров двигатель теряет мощность, начинает потреблять масло и дымить. Возникают стуки и вибрации из-за нарушения работы поршневой группы. Без устранения дефекта повреждения быстро прогрессируют, приводя к заклиниванию поршня или разрушению колец.

Расточка цилиндров – единственный эффективный метод восстановления:

- Удаление дефектов – снимается слой металла, устраняющий неровности и задиры

- Восстановление геометрии – создаётся идеально круглая форма цилиндра

- Обеспечение правильного прилегания – подбираются новые поршни и кольца ремонтного размера

После обработки поверхности обязательна хонинговка для создания маслоудерживающей сетки, что гарантирует стабильную работу поршневой группы и предотвращает повторное возникновение задиров.

Деформация стенок цилиндров от перегрева

При критическом повышении температуры двигателя металл цилиндров расширяется неравномерно, создавая локальные напряжения, превышающие предел текучести материала. Это приводит к необратимому изменению геометрии рабочей поверхности – стенки теряют идеальную цилиндрическую форму, образуя участки с сужениями или эллипсностью. Особенно уязвимы зоны возле рубашки охлаждения, где перепад температур вызывает максимальные деформационные нагрузки.

Перегрев часто провоцирует микросварку поршневых колец со стенкой цилиндра (задиры), что усугубляет искривление поверхности. После остывания деформация не исчезает полностью из-за пластических изменений в структуре металла. Визуально это проявляется характерными продольными полосами-рисками и изменением зеркала цилиндра, а при замерах выявляется отклонение от допустимых параметров овальности и конусности.

Последствия деформации для работы двигателя

- Нарушение герметичности камеры сгорания: искривлённые стенки препятствуют плотному прилеганию колец, вызывая прорыв газов в картер (прорыв картерных газов) и падение компрессии.

- Ускоренный износ компонентов: поршень и кольца работают с перекосом, создавая локальные очаги трения и задиры.

- Повышенный расход масла: маслосъёмные кольца не справляются со смазкой деформированной поверхности, часть масла проникает в камеру сгорания (угар масла).

- Вибрации и снижение мощности: неравномерное движение поршневой группы увеличивает нагрузки на коленвал и шатуны.

Расточка цилиндров до ремонтного размера – единственный метод восстановления геометрии рабочих поверхностей после подобных повреждений. Процесс устраняет эллипсность, конусность и микротрещины, обеспечивая правильное прилегание колец и стабильную работу поршневой группы. Без этой операции ресурс двигателя после перегрева сокращается в разы из-за прогрессирующего износа и вторичных поломок.

Образование эллипсности или конусности цилиндров

Эллипсность цилиндра проявляется в виде отклонения формы отверстия от идеальной окружности, когда диаметр в одном направлении превышает диаметр в перпендикулярном. Это возникает из-за неравномерного распределения нагрузок и температурных деформаций в блоке двигателя. Наиболее выражена эллипсность в зоне верхней части гильзы, где воздействие газовых сил и температуры максимально.

Конусность представляет собой постепенное сужение или расширение диаметра цилиндра по его высоте. Обычно проявляется как увеличение зазора в верхней части гильзы из-за высоких температур и давления, тогда как нижняя часть сохраняет близкие к исходным параметры. Это приводит к нарушению геометрии рабочей поверхности и ускоренному износу поршневых колец.

Основные причины деформации

Ключевые факторы, провоцирующие дефекты:

- Термические перегрузки - локальный перегрев стенок вызывает неравномерное расширение металла

- Механические напряжения - вибрации, детонация, перетяжка головки блока

- Естественный износ - абразивное воздействие поршневой группы

| Тип дефекта | Критическая зона | Последствия |

|---|---|---|

| Эллипсность | Верхний пояс гильзы | Прорыв газов, повышенный расход масла |

| Конусность | Участок под огневым поясом | Залегание колец, снижение компрессии |

Диагностика выполняется микрометрическими нутромерами в 3-4 поясах по высоте цилиндра с замерами в двух перпендикулярных плоскостях. Превышение допустимых значений (обычно >0.05 мм) требует расточки для восстановления геометрии. Без устранения дефектов неизбежны падение мощности, закоксовывание колец и разрушение поршня.

Разрушение поршневых колец с повреждением стенок

Разрушение поршневых колец – критическая неисправность, напрямую ведущая к повреждению стенок цилиндров (гильз). Сломанные фрагменты колец или потерявшие целостность кольца теряют способность правильно уплотнять камеру сгорания и контролировать смазку. Вместо плавного скольжения по масляной пленке, их острые края начинают буквально царапать и протачивать рабочие поверхности цилиндров. Это вызывает образование глубоких задиров, рисков и канавок.

Основные причины разрушения поршневых колец включают: залегание из-за обильного нагарообразования (кольца теряют подвижность и ломаются под нагрузкой), перегрев двигателя (приводит к потере упругости и хрупкости материала колец), детонацию и калильное зажигание (вызывают ударные нагрузки, превышающие прочность колец), естественный износ до критического состояния и механические повреждения (попадание посторонних предметов, ошибки при сборке).

Последствия для стенок цилиндров и необходимость расточки

Повреждение стенок цилиндров, вызванное разрушенными кольцами, имеет характерные проявления и тяжелые последствия:

- Задиры и риски: Глубокие продольные царапины, нарушающие геометрию цилиндра и уничтожающие хонинговку.

- Эллипсность и конусность: Неравномерный износ стенок, приводящий к потере идеальной круглости и прямолинейности цилиндра.

- Потеря компрессии: Нарушение уплотнения между поршнем/кольцами и стенками цилиндра резко снижает давление в конце такта сжатия.

- Повышенный расход масла (угар): Масло беспрепятственно проникает в камеру сгорания через поврежденные зоны и изношенные/сломанные кольца.

- Падение мощности и приемистости: Следствие потери компрессии и неэффективного сгорания топливно-воздушной смеси.

Расточка блока цилиндров становится необходимым этапом ремонта в данном случае по следующим причинам:

- Устранение дефектов поверхности: Глубокие задиры и риски невозможно убрать менее радикальными методами (например, хонингованием). Требуется механическое удаление слоя металла для получения чистой, неповрежденной поверхности.

- Восстановление геометрии: Расточка под ремонтный размер позволяет вернуть цилиндрам правильную круглую форму (устранить эллипсность) и прямолинейность (устранить конусность).

- Обеспечение необходимого зазора: После удаления поврежденного слоя металла диаметр цилиндра увеличивается. Установка новых поршней и колец соответствующего (ремонтного) размера гарантирует правильные тепловые зазоры и работоспособность двигателя.

| Повреждение | Влияние на двигатель | Решение через расточку |

| Глубокие задиры/риски | Утечка газов, прорыв масла в камеру сгорания | Удаление поврежденного слоя металла |

| Эллипсность | Неравномерный износ, потеря компрессии по окружности | Восстановление идеальной круглости цилиндра |

| Конусность | Неравномерный износ по высоте, "болтание" поршня | Восстановление прямолинейности стенок |

| Увеличенный диаметр (после ремонта) | Требует новых поршней и колец | Обеспечение правильных тепловых зазоров |

Последствия гидроудара в двигателе

Гидроудар вызывает мгновенное сопротивление движению поршня при попадании несжимаемой жидкости (воды, топлива) в цилиндр. Резкий останов поршневой группы создает ударную нагрузку, многократно превышающую расчетные значения.

Критическая деформация деталей кривошипно-шатунного механизма неизбежна: шатуны изгибаются или ломаются, поршни разрушаются, пальцы деформируются. Коленчатый вал получает продольные смещения и заклинивания.

Повреждения, требующие расточки блока

- Искривление плоскости блока – перекос постелей коленвала нарушает соосность цилиндров.

- Задиры на зеркале цилиндров – обломки шатунов/поршней царапают стенки, образуя глубокие риски.

- Эллипсность и конусность отверстий – удар вызывает локальную деформацию геометрии цилиндров.

- Микротрещины в гильзах – остаточные напряжения снижают герметичность камеры сгорания.

| Повреждение | Причина расточки |

| Деформация шатунных посадочных мест | Требует выравнивания оси цилиндров относительно коленвала |

| Нарушение соосности цилиндров | Необходимость обработки под увеличенный ремонтный размер |

Расточка восстанавливает геометрию цилиндров, устраняя эллипсность и задиры. Обработка под ремонтные размеры компенсирует слой металла, снятый для выравнивания стенок.

Процедура обязательна при капитальном ремонте после гидроудара: без нее невозможно обеспечить правильную посадку поршней, герметичность колец и стабильную компрессию.

Ремонт после обрыва шатуна или клапана

Обрыв шатуна или клапана вызывает катастрофические разрушения внутри двигателя. Ударные нагрузки деформируют стенки цилиндра, образуя глубокие задиры, риски или локальные вмятины. Поршень при обрыве шатуна хаотично перемещается, царапая зеркало цилиндра, а оторвавшийся клапан дробит головку поршня и оставляет вмятины на его поверхности.

Нормальная работа мотора после такого инцидента невозможна без восстановления геометрии цилиндров. Стандартные поршни и кольца не обеспечивают герметичность в деформированной гильзе, что приводит к потере компрессии, попаданию масла в камеру сгорания и перегреву. Расточка – единственный способ устранить дефекты и создать идеально круглое сечение.

Этапы восстановления двигателя

Процесс ремонта включает обязательные операции:

- Дефектовка блока цилиндров – замеры микрометром для оценки глубины повреждений и степени эллипсности.

- Расточка под ремонтный размер – снятие слоя металла на специальном станке до устранения дефектов.

- Хонингование – финишная обработка абразивными брусками для создания сетки микроцарапин, удерживающей масло.

При обрыве клапана дополнительно требуется:

- Замена ГБЦ или фрезеровка её плоскости

- Ремонт/замена направляющих втулок

- Установка новых седел клапанов

| Тип повреждения | Последствия для цилиндра | Минимальный слой металла под расточку (мм) |

| Обрыв шатуна | Продольные задиры, деформация гильзы | 0.3–0.5 |

| Обрыв клапана | Точечные вмятины, трещины в верхней зоне | 0.2–0.4 |

Важно: После расточки устанавливаются поршни увеличенного диаметра, соответствующие ремонтным размерам производителя. Игнорирование расточки при таких повреждениях гарантирует быстрый выход двигателя из строя из-за прорыва газов и масложора.

Обнаружение критического износа при замерах компрессии

Замер компрессии – ключевой метод диагностики состояния цилиндропоршневой группы и клапанного механизма. Процедура выполняется компрессометром при выкрученных свечах зажигания и полностью открытой дроссельной заслонке. Полученные цифры показывают максимальное давление, создаваемое в каждом цилиндре при такте сжатия.

Критический износ определяется при сравнении фактических значений с нормой производителя и анализом разницы между цилиндрами. Падение компрессии ниже минимально допустимого порога (часто на 25-30% от нормы) или расхождение показателей в блоке более чем на 10-15% сигнализируют о серьезных проблемах. Особенно тревожны нулевые показания в одном из цилиндров.

Типовые причины критического износа, выявляемые компрессией

Низкие или неравномерные значения указывают на следующие дефекты:

- Износ поршневых колец – газы прорываются в картер, давление не удерживается.

- Закоксовка/залегание колец – потеря упругости и прилегания к стенкам цилиндра.

- Прогар клапана – нарушение герметичности камеры сгорания.

- Деформация стенок цилиндров (эллипсность, конусность) – неплотное прилегание колец.

- Повреждение поршня (трещина, прогар) – утечка газов.

- Износ седел клапанов – неплотное закрытие.

Для уточнения источника проблемы проводят "мокрый" тест: в цилиндр с низкой компрессией впрыскивают 5-10 мл моторного масла и повторяют замер. Если показатели значительно выросли – причина в кольцах или цилиндрах. Отсутствие изменений указывает на неисправность клапанов или прокладки ГБЦ.

Необходимость увеличения рабочего объема

Главной причиной увеличения рабочего объема цилиндров двигателя является стремление повысить его мощность и крутящий момент без применения сложных технических решений вроде турбонаддува. Больший объем камеры сгорания позволяет сжигать за один цикл больше топливовоздушной смеси, что напрямую преобразуется в увеличенную механическую энергию на коленчатом валу. Это особенно критично для атмосферных моторов, где прирост характеристик напрямую зависит от количества поступающего воздуха.

Расточка цилиндров до ремонтного размера – наиболее распространенный метод достижения этой цели. Она предполагает механическое удаление тонкого слоя металла со стенок цилиндров, что увеличивает их диаметр и, соответственно, рабочий объем всего двигателя. Такой подход часто становится неизбежным при восстановлении изношенных или поврежденных блоков цилиндров, когда стандартные поршни уже не обеспечивают необходимый зазор.

Ключевые аспекты увеличения объема через расточку

- Восстановление геометрии цилиндра: Устранение эллипсности, задиров и следов износа после длительной эксплуатации.

- Установка ремонтных поршней: Монтаж поршней увеличенного диаметра (обычно на 0.5 мм, 1.0 мм и т.д.), соответствующих новому размеру цилиндров.

- Минимизация потерь на трение: Обеспечение идеальной поверхности стенок для правильной работы поршневых колец.

| Тип увеличения | Примерный прирост объема | Влияние на мощность |

| Расточка на 0.5 мм | 3-5% | Заметное улучшение тяги на низких оборотах |

| Расточка на 1.0 мм | 6-8% | Увеличение пиковой мощности и эластичности |

| Максимально допустимая | До 10-15% | Существенный прирост, но требует переделки ГБЦ и систем питания |

Важно: Расточка требует высочайшей точности оборудования и квалификации мастера. Превышение допустимого диаметра ослабляет стенки блока, повышает риск перегрева и разрушения двигателя. Обязателен последующий хонингование для создания оптимальной масляной пленки.

Подготовка к установке ремонтных поршней

После расточки цилиндров под увеличенный размер ремонтных поршней критически важно провести тщательную очистку блока цилиндров. Удаление всех остатков абразивной пыли и металлической стружки предотвращает ускоренный износ деталей и повреждение трущихся поверхностей при запуске двигателя.

Обязательной процедурой является промывка масляных каналов и ручная очистка резьбовых отверстий под болты шатунов и головки блока. Пренебрежение этим этапом может привести к засорению системы смазки, масляному голоданию и выходу из строя вкладышей коленвала.

Ключевые этапы подготовки

- Контроль геометрии цилиндров: проверка эллипса и конусности микрометром после расточки

- Финальная хонинговка: создание сетки микрорисок на стенках цилиндров для удержания масла

- Подбор поршневых зазоров: измерение диаметров поршней и цилиндров с точностью до 0.01 мм

Особое внимание уделяется обработке кромок маслосъемных канавок цилиндров. Снятие фаски предотвращает задиры юбок поршней и преждевременный износ компрессионных колец при обкатке двигателя.

| Параметр | Инструмент | Допуск |

|---|---|---|

| Зазор поршень-цилиндр | Нутромер + микрометр | 0.03-0.05 мм |

| Шероховатость стенок | Профилометр | Ra 0.4-0.8 мкм |

Перед сборкой поршневые пальцы охлаждают в жидком азоте для облегчения запрессовки в бобышки поршня. Это исключает повреждение тефлонового покрытия юбок при монтаже и обеспечивает оптимальный натяг в соединении.

Устранение последствий длительного простоя двигателя

Длительный простой двигателя провоцирует масляную деградацию: смазка теряет защитные свойства, стекает со стенок цилиндров и постепенно формирует липкие отложения. Одновременно запускаются коррозионные процессы из-за конденсации влаги и проникновения кислорода через систему вентиляции. Особенно критично это для гильз цилиндров и поршневых колец, где микроскопические очаги ржавчины нарушают геометрию поверхностей.

При последующем запуске двигателя сухие или частично закоксованные кольца царапают стенки цилиндров, а абразивные продукты коррозии ускоряют износ. Возникают локальные задиры, эллипсность или конусность гильз, что нарушает компрессию и провоцирует масложор. Если полировка хонингованием не устраняет дефекты, а замеры показывают превышение допустимого износа, расточка становится единственным способом восстановить геометрию блока цилиндров.

Основные проблемы после простоя, требующие расточки

- Глубокие коррозионные раковины на зеркале цилиндров от контакта с влагой и кислотами в старом масле.

- Продольные задиры из-за запуска "на сухую" при недостаточном давлении масла.

- Деформация гильз (эллипсность) от неравномерной коррозии или точечной коррозии.

- Критический износ стенок свыше 0.1 мм, выявленный нутромером при замерах в 4 плоскостях.

| Симптом после простоя | Последствие для цилиндров | Решение |

|---|---|---|

| Масляная пленка разрушена | Сухое трение при старте, микроцарапины | Расточка при глубине повреждений >0.05 мм |

| Коррозия от конденсата | Раковины на поверхности, потеря герметичности | Расточка при площади поражения >15% |

| Заклинивание колец в канавках | Абразивный износ стенок, эллипсность | Расточка + замена поршневой группы |

Перед расточкой обязательна дефектовка блока: проверка на трещины, измерение стенок и оценка состояния постелей коленвала. Если коррозия или эллипсность затрагивают только верхнюю часть цилиндров, иногда применяют короткую расточку под ремонтные поршни без обработки всей гильзы. Однако при глубоких повреждениях требуется полная расточка с последующим хонингованием для формирования правильной сетки микронеровностей, удерживающих масло.

Борьба с повышенным расходом масла "на угар"

Повышенный расход масла на угар часто сигнализирует о критическом износе цилиндропоршневой группы. Когда стенки цилиндров деформируются или покрываются задирами, а поршневые кольца теряют способность эффективно снимать масляную пленку, масло начинает активно проникать в камеру сгорания. Традиционные методы вроде замены маслосъемных колпачков или колец дают лишь временный эффект, если геометрия цилиндров нарушена.

При необратимом износе цилиндров (овальность, конусность, глубокая выработка) уплотнение между кольцами и стенками блока становится физически невозможным. Масло беспрепятственно поднимается вверх, сгорает вместе с топливом, образуя нагар на клапанах и свечах. В таких условиях единственным способом восстановить герметичность и нормализовать расход масла является расточка блока цилиндров до ремонтного размера.

Этапы решения проблемы

Перед принятием решения о расточке обязательна комплексная диагностика:

- Замер компрессии и тест на утечку для оценки состояния колец и клапанов.

- Эндоскопия цилиндров – выявление задиров, трещин, ступенек износа.

- Замер геометрии цилиндров микрометром (овальность, конусность).

Если диагностика подтверждает:

- Превышение допустимых параметров износа цилиндров (обычно > 0,05 мм на диаметр),

- Наличие глубоких задиров,

- Неэффективность замены колец и колпачков,

расточка становится неизбежной. Процедура позволяет восстановить идеальную геометрию цилиндров, после чего устанавливаются ремонтные поршни и кольца увеличенного размера, полностью устраняя причину угара масла.

Восстановление после разрушения поршня

Разрушение поршня (трещины, отколы юбки, прогары) вызывает катастрофические повреждения цилиндров двигателя. Осколки металла и ударные нагрузки при заклинивании образуют глубокие задиры, риски и деформации на зеркале цилиндра. Нарушается геометрия рабочей поверхности, появляются локальные утолщения ("надиры") и эллипсность.

Прямой запрессовки нового поршня в повреждённый цилиндр недостаточно. Неравномерный износ и изменённая форма приведут к ускоренному износу колец, потере компрессии, прорыву газов в картер и повторному выходу двигателя из строя. Требуется восстановление правильной геометрии и шероховатости поверхности.

Этапы ремонта цилиндров после разрушения поршня

- Дефектовка блока цилиндров: Замеры микрометром и нутромером для выявления глубины дефектов, эллипсности, конусности и общего износа.

- Расточка под ремонтный размер:

- Снятие минимального слоя металла (обычно 0.25-0.5 мм за проход) до устранения задиров и деформаций.

- Достижение идеальной цилиндричности и соосности всех цилиндров.

- Хонингование:

- Создание сетки микрорисок для удержания масла.

- Доводка точного размера под поршни ремонтной группы.

- Обеспечение требуемой шероховатости поверхности (Ra 0.4-0.8 мкм).

- Подбор компонентов: Установка поршней и колец строго соответствующего ремонтного размера (обозначается буквами или цифрами: A, B, C или 0.25, 0.50).

Критично важные аспекты:

| Фактор | Последствия при игнорировании |

| Неполное удаление задиров | Ускоренный износ колец, залегание колец, потеря компрессии |

| Нарушение геометрии цилиндра | Прорыв картерных газов, масложор, перегрев, детонация |

| Несоответствие поршней размеру | Заклинивание или стук, разрушение шатунного механизма |

Расточка – единственный метод гарантированно устранить последствия контактного разрушения поршня и обеспечить ресурс отремонтированного двигателя. Без неё риски повторной поломки в первые сотни километров пробега достигают 90%.

Последствия детонации или калильного зажигания

Детонация вызывает ударные волны, многократно превышающие нормальное давление в цилиндре. Эти волны разрушают масляную плёнку на стенках, провоцируя сухое трение. Одновременно резко возрастает тепловая нагрузка на поршень и клапаны, приводя к локальным перегревам свыше 1000°C.

Калильное зажигание запускает несвоевременное воспламенение смеси до подачи искры. Горение происходит при неоптимальном положении поршня, заставляя его работать против инерции. Это создает паразитные вибрации и экстремальные температурные пики в камере сгорания, особенно в зоне кромки поршня.

Критичные повреждения элементов двигателя

Основные дефекты, требующие расточки блока цилиндров:

- Эрозия поршней - оплавление кромок и днища с образованием кратеров

- Задиры на гильзах - продольные риски от трения перегретого поршня

- Деформация цилиндров - изменение геометрии из-за теплового коробления

Механизм разрушения:

- Термическое размягчение алюминиевого сплава поршня

- Нарушение теплового зазора между юбкой поршня и стенкой цилиндра

- Сваривание металлических поверхностей с последующим вырывом частиц

| Повреждённый элемент | Результат дефекта |

| Компрессионные кольца | Заклинивание в канавках, потеря упругости |

| Стенки цилиндров | Яйцевидная деформация, ступенька в зоне ВМТ |

| Шатунные вкладыши | Ускоренный износ из-за ударных нагрузок |

Расточка становится неизбежной при превышении допустимых зазоров более 0.15 мм или наличии глубоких задиров. Без устранения эллипсности цилиндров невозможно обеспечить правильную работу колец и стабильную компрессию.

Капитальный ремонт после заклинивания мотора

Заклинивание двигателя возникает из-за критических неисправностей: гидроудара (попадание жидкости в цилиндры), масляного голодания или перегрева. Это приводит к деформации деталей, образованию задиров на зеркале цилиндров и разрушению поршневой группы. В таких случаях стандартная замена компонентов невозможна – требуется комплексное восстановление геометрии блока.

Расточка цилиндров становится обязательным этапом ремонта, так как позволяет устранить последствия задиров и эллипсность стенок. Специальный станок снимает минимальный слой металла, выравнивая поверхность до правильной формы. Это создаёт основу для установки ремонтных поршней увеличенного диаметра, восстанавливающих рабочие зазоры.

Ключевые этапы капитального ремонта

- Дефектовка блока: Замеры цилиндров на эллипсность и конусность, оценка глубины повреждений.

- Расточка под ремонтный размер: Обработка цилиндров с увеличением диаметра (обычно ступени 0.25-0.50 мм).

- Хонингование: Финишная обработка для создания сетки микроцарапин, удерживающей масло.

Параллельно выполняются сопутствующие работы:

- Шлифовка коленвала для устранения биений и задиров на шейках.

- Замена вкладышей коренных и шатунных подчиненных под новый размер вала.

- Установка ремонтных поршней с кольцами, соответствующих расточенным цилиндрам.

| Компонент | Действие при ремонте |

| Блок цилиндров | Расточка + хонингование |

| Коленчатый вал | Шлифовка шеек + полировка |

| Поршневая группа | Замена на ремонтный размер |

| Клапанный механизм | Притирка клапанов, замена направляющих |

После сборки двигатель проходит обкатку для приработки деталей. Качественная расточка гарантирует восстановление компрессии, отсутствие стуков и масложора. Пренебрежение этой операцией при заклинивании неизбежно ведёт к повторному разрушению мотора.

Требования для повышения степени сжатия

Основным условием для роста степени сжатия является увеличение рабочего объёма цилиндров при сохранении или уменьшении объёма камеры сгорания. Расточка блока цилиндров позволяет установить поршни большего диаметра, что напрямую увеличивает рабочий объём. Параллельно требуется модификация камеры сгорания для предотвращения пропорционального роста её объёма.

Критически важно обеспечить механическую прочность конструкции и термостойкость компонентов. Возрастающие нагрузки на поршневую группу, шатуны и коленвал требуют применения усиленных деталей. Увеличение давления и температуры сгорания диктует необходимость использования высокооктанового топлива и корректировки системы зажигания для подавления детонации.

- Обязательные механические изменения:

- Расточка цилиндров под увеличенный диаметр поршней

- Фрезеровка плоскости головки блока цилиндров (ГБЦ)

- Установка тонкой прокладки ГБЦ или поршней с выпуклым днищем

- Требования к комплектующим:

- Поршни и кольца термостойкой конструкции

- Усиленные шатуны и болты ГБЦ

- Коленчатый вал с повышенным запасом прочности

- Эксплуатационные условия:

- Применение топлива с октановым числом не ниже АИ-98

- Калибровка угла опережения зажигания

- Модернизация системы охлаждения

| Параметр | Необходимое изменение | Последствия без изменений |

|---|---|---|

| Объём камеры сгорания | Уменьшение на 10-15% | Недостижение целевой степени сжатия |

| Толщина прокладки ГБЦ | Снижение на 0.2-0.5 мм | Риск прогара клапанов |

| Октановое число топлива | Повышение на 4-8 единиц | Разрушительная детонация |

Список источников

Информация для статьи основана на специализированной технической литературе, практических руководствах по ремонту ДВС и материалах отраслевых изданий. Акцент сделан на инженерные аспекты восстановления двигателей и критерии принятия решений о расточке.

Источники включают данные о допустимых параметрах износа цилиндров, технологиях обработки, требованиях к оборудованию и последствиях несвоевременного ремонта. Учтены рекомендации производителей станков и мануалы ведущих автоконцернов.

Литература и ресурсы

- Горбунов А.И. "Ремонт автомобильных двигателей: теория и практика" (изд. 2021 г., раздел 4.3)

- Журнал "Автосервис": статья "Диагностика износа ЦПГ" (№5, 2022)

- Технический бюллетень AMC Russia: "Нормы расточки блоков цилиндров" (2020)

- Руководство MAN: "Допуски и посадки в двигателях TGL" (глава 7)

- Учебное пособие СПбГАУ: "Технологии восстановления ДВС" (Сидоров О.К., 2019)

- Материалы научно-практической конференции "Двигателестроение-2023" (доклад №12)

- Техническая документация BERCO AS 200 (раздел "Обработка блоков")

- Справочник автомеханика под ред. Крылова В.М. (том 2, "Капитальный ремонт")