Основные технические характеристики автомобильных подъемников

Статья обновлена: 01.03.2026

Правильный выбор автомобильного подъемника определяет эффективность и безопасность работ в сервисе. Технические параметры оборудования напрямую влияют на его функциональность и область применения.

Ключевые характеристики включают грузоподъемность, тип привода, высоту подъема, габариты платформы и особенности конструкции. Анализ этих параметров позволяет подобрать оптимальное решение для конкретных задач.

Грузоподъемность: максимальная масса

Грузоподъемность подъемника для автомобилей – это ключевой технический параметр, обозначающий предельно допустимую массу транспортного средства, которую оборудование может безопасно поднимать, удерживать и опускать. Этот показатель строго регламентирован производителем и указывается в технической документации в килограммах (кг) или тоннах (т). Превышение максимальной массы категорически запрещено из соображений безопасности.

Выбор подъемника осуществляется строго в соответствии с массой самого тяжелого автомобиля, планируемого к обслуживанию на данном посту. Необходимо учитывать не только снаряженную массу, но и возможную дополнительную нагрузку (например, вес оборудования в багажнике, топлива, пассажиров – если автомобиль заезжает на платформу не пустым) и обеспечивать запас прочности. Стандартный рекомендуемый запас составляет 20-25% от полной массы обслуживаемого авто.

Классификация подъемников по грузоподъемности

Подъемники для СТО и гаражей классифицируются по диапазонам максимальной грузоподъемности:

| Диапазон грузоподъемности | Типичное применение |

|---|---|

| До 2,0 т | Легковые автомобили, микроавтобусы, небольшие пикапы |

| 2,0 - 3,5 т | Большинство легковых автомобилей, внедорожники, легкие грузовики, фургоны |

| 3,5 - 5,0 т | Крупные внедорожники, минивэны, пикапы, микроавтобусы, легкие коммерческие грузовики |

| 5,0 т и выше | Средние и тяжелые грузовики, автобусы, спецтехника (требуются подъемники колонного или ножничного типа повышенной мощности) |

При определении необходимой грузоподъемности критически важно учитывать:

- Полную разрешенную массу (GVWR) автомобиля, а не только его снаряженную массу.

- Распределение веса по осям (особенно для двухстоечных подъемников). Центр тяжести автомобиля влияет на устойчивость.

- Конструкцию подъемника: Двухстоечные, четырехстоечные, ножничные и плунжерные подъемники имеют разные принципы работы и распределения нагрузки.

- Тип адаптеров и лап: Они должны надежно и правильно контактировать с точками подъема на автомобиле, рассчитанными на его вес.

Игнорирование максимальной грузоподъемности или недостаточный запас прочности приводят к катастрофическим последствиям: деформации рам подъемника, выходу из строя гидравлики, обрыву тросов или цепей, и, как следствие, падению автомобиля, создавая прямую угрозу жизни персонала и целостности оборудования.

Распределение нагрузки на лапы

Равномерное распределение веса автомобиля на все опорные лапы (точки контакта) подъемника является абсолютно критическим требованием для обеспечения безопасности проведения работ и сохранности как самого подъемника, так и обслуживаемого транспортного средства. Неравномерная нагрузка создает опасные напряжения в раме подъемника, повышает риск проседания или смещения лап, а также может привести к деформации элементов кузова автомобиля или даже его падению.

На распределение нагрузки напрямую влияет несколько ключевых факторов. Прежде всего, это точное позиционирование лап в соответствии с рекомендованными производителем автомобиля точками подъема (часто обозначены стрелками или углублениями на порогах). Неправильное расположение лап под слабыми участками кузова (например, под дверными порогами вне усиленных зон) или их смещение во время подъема немедленно приводит к перераспределению веса и локальным перегрузкам. Второй критический фактор – строгое соблюдение горизонтальности платформы или стоек подъемника перед началом подъема и контроль этого параметра в процессе работы.

Факторы, влияющие на распределение нагрузки, и их последствия

Ключевые аспекты, требующие внимания:

- Центр тяжести автомобиля: Автомобили имеют развесовку по осям (часто близкую к 50/50, но не всегда) и по сторонам. Смещенный вбок или по длине центр тяжести (например, у заднеприводных авто или автомобилей с задним расположением двигателя) автоматически создает разницу в нагрузке на лапы.

- Конфигурация подъемника:

- Симметричные подъемники (2-стоечные, 4-стоечные): Требуют максимально точного центрирования автомобиля относительно стоек.

- Асимметричные подъемники (2-стоечные): Специально разработаны для смещения автомобиля вперед, чтобы обеспечить лучший доступ к передней части при открытых дверях. Категорически запрещается использовать симметричные позиции подъема на асимметричном подъемнике и наоборот – это гарантированно вызовет сильный дисбаланс нагрузки.

- Состояние подъемника: Износ гидроцилиндров, неравномерность их хода, неисправность синхронизирующей системы (цепи, тросы, гидравлические линии) напрямую ведут к неравномерному подъему и перекосу.

- Поверхность установки: Непрочное, неровное или загрязненное основание (масло, грязь) под лапами может вызвать их проседание или смещение, нарушая баланс.

Последствия неравномерного распределения:

- Перегрузка отдельных стоек, траверс, гидроцилиндров или механизмов синхронизации.

- Деформация рамы подъемника.

- Проседание или "подламывание" перегруженных лап.

- Повреждение точек подъема или элементов днища автомобиля.

- Потеря устойчивости автомобиля на подъемнике, риск соскальзывания или падения.

- Аварийная ситуация, угрожающая жизни и здоровью персонала.

| Параметр | Влияние на распределение нагрузки | Примечание |

|---|---|---|

| Допустимая нагрузка на лапу | Определяет максимальный вес, который может принять одна точка опоры без риска разрушения. | Указана в технической документации подъемника. Никогда не должна превышаться. |

| База подъема (расстояние между лапами вдоль авто) | Чем шире база, тем стабильнее автомобиль и лучше распределение по длине (снижает риск "клевания"). | Должна соответствовать колесной базе авто или быть больше. |

| Ширина подъема (расстояние между лапами поперек авто) | Обеспечивает поперечную устойчивость. Слишком малая ширина повышает риск опрокидывания. | Должна обеспечивать опору под рекомендованными точками. |

| Система синхронизации (гидравлика/механика) | Гарантирует одновременный и равномерный подъем всех лап, предотвращая перекос и перераспределение веса во время движения. | Требует регулярного обслуживания и проверки натяжения (цепи/тросы). |

Обязательные меры: Перед каждым подъемом необходимо вручную проверять надежность и правильность установки всех лап под соответствующими точками подъема, убедиться в горизонтальности автомобиля и самого подъемника. Во время подъема на небольшой высоте (20-30 см) следует остановиться и повторно проверить контакт всех лап с автомобилем и отсутствие видимого перекоса. Только после этой проверки можно продолжить подъем на рабочую высоту. Строгое соблюдение инструкций производителя подъемника и автомобиля по позиционированию лап – основа безопасности.

Высота подъема автомобиля

Высота подъема является критически важным параметром любого автомобильного подъемника, напрямую влияющим на его функциональность и область применения. Она определяет максимальное расстояние, на которое платформа или лапы подъемника могут поднять транспортное средство над уровнем пола, обеспечивая доступ к его нижней части для выполнения ремонтных и обслуживающих работ.

Требуемая высота подъема варьируется в зависимости от типа выполняемых операций и габаритов обслуживаемых автомобилей. Для базовых задач (замена масла, осмотр узлов) часто достаточно меньшей высоты, в то время как сложный ремонт трансмиссии, топливной системы или подвески, особенно на крупных внедорожниках или микроавтобусах, требует максимально возможного подъема для обеспечения комфортной работы специалиста.

Факторы, влияющие на выбор высоты подъема

- Тип подъемника: Двухстоечные обычно предлагают высоту 1.8-2.2 м, четырехстоечные (для шиномонтажа/развал-схождения) - 1.6-2.0 м, ножничные - 0.8-2.0 м, плунжерные (колонные) - до 3.5-4.5 м и более.

- Рост персонала и используемое оборудование: Необходимо учитывать рост механиков и высоту тележек, стендов, стеллажей с инструментом, которые будут заезжать под автомобиль.

- Высота потолков в помещении: Максимальная высота подъема ограничена расстоянием от пола до потолочных конструкций, коммуникаций (освещение, вентиляция) и должно включать запас безопасности (обычно не менее 30-50 см).

- Класс обслуживаемых автомобилей: Легковые автомобили, внедорожники, микроавтобусы, коммерческий легкий транспорт требуют разной высоты подъема из-за разницы в клиренсе и габаритах.

Типичные диапазоны высоты для разных задач:

| Тип работы | Рекомендуемая минимальная высота подъема (м) | Комментарий |

|---|---|---|

| Замена масла, быстрый осмотр | 1.2 - 1.5 | Достаточно для доступа к сливной пробке и фильтру |

| Ремонт тормозов, подвески | 1.5 - 1.8 | Требует пространства для демонтажа узлов |

| Серьезный ремонт (трансмиссия, выхлоп) | 1.8 - 2.2+ | Необходима для работы сидя/стоя в полный рост с крупным инструментом |

| Обслуживание высоких авто (джипы, фургоны) | 2.0 - 2.5+ | Учитывает большой дорожный просвет и высоту кузова |

При выборе подъемника обязательно учитывается не только номинальная максимальная высота, указанная в характеристиках, но и рабочая высота – расстояние от пола до самой нижней точки поднятого автомобиля (например, порогов или элементов днища). Эта величина определяет реальное пространство для работы под машиной и должна быть достаточной для удобства персонала и размещения оборудования.

Рабочая высота для мастеров

Рабочая высота определяет максимальное расстояние от пола до днища поднятого автомобиля, обеспечивая мастеру доступ к узлам для ремонта. Этот параметр напрямую влияет на эргономику: слишком низкая высота вынуждает работать в согнутом положении, а чрезмерно высокая усложняет применение силового инструмента.

Оптимальный диапазон для большинства задач – 1700-2000 мм. Он позволяет специалисту работать стоя без наклонов, свободно перемещать оборудование и обеспечивает безопасную установку домкратных подставок. Для грузовых авто или спецтехники требуются модели с высотой до 3500 мм.

Критерии выбора высоты

- Рост мастера: При росте свыше 185 см минимальная высота – 1800 мм

- Тип работ:

- Шиномонтаж: 1600-1800 мм

- Замена выхлопной системы: 1900-2100 мм

- Ремонт трансмиссии: 2000+ мм

- Наличие ямы: При наличии сервисной ямы достаточно 1600-1700 мм

| Тип подъемника | Диапазон высоты (мм) | Рекомендуемые работы |

|---|---|---|

| Двухстоечный | 1750-1950 | ТО, тормозная система |

| Ножничный | 1000-1800 | Шиномонтаж, сход-развал |

| Четырехстоечный | 1850-3500 | Комплексный ремонт, грузовики |

Корректировка высоты осуществляется гидравликой с фиксацией в 3-5 позициях. Обязательна блокировка страховочными замками перед началом работ. Для мастерских с низкими потолками (менее 3.5 м) выбирают подъемники с опусканием платформы в пол.

Скорость подъема платформы

Скорость подъема платформы является ключевым эксплуатационным параметром, определяющим время цикла обслуживания автомобиля. Этот показатель измеряется в метрах в минуту (м/мин) и зависит от типа привода (электромеханический, гидравлический), мощности двигателя и передаточных характеристик механизма.

Оптимальная скорость балансирует между производительностью и безопасностью: чрезмерно высокая увеличивает риск раскачивания автомобиля и механических перегрузок, а слишком низкая – снижает эффективность работы СТО. Большинство моделей поддерживают регулировку скорости для адаптации к разным условиям эксплуатации.

Факторы влияния и типовые значения

Типичный диапазон для двухстоечных подъемников составляет 2-5 м/мин, тогда как четырехстоечные обычно работают медленнее (1-3 м/мин) из-за большей массы платформы. На значение влияют:

- Грузоподъемность оборудования

- Количество и тип синхронизирующих механизмов

- Диаметр гидроцилиндров (для гидравлических систем)

- Передаточное число редуктора

| Тип подъемника | Средняя скорость (м/мин) | Пределы регулировки |

|---|---|---|

| Двухстоечный (3.5 т) | 3.2-4.5 | 2.0-6.0 |

| Четырехстоечный (5 т) | 1.8-2.7 | 1.0-3.5 |

| Ножничный (4 т) | 2.5-3.8 | 1.5-4.2 |

Важно! Превышение паспортной скорости может вызвать:

- Проскальзывание колодок или захватов

- Гидроудар в системах с жидкостным приводом

- Деформацию траверс при неравномерном подъеме

Скорость опускания платформы

Скорость опускания платформы является критическим параметром безопасности и эффективности подъемника. Она определяет время, необходимое для завершения цикла обслуживания, и напрямую влияет на производительность СТО. Контролируемое плавное движение предотвращает резкие удары при контакте с поверхностью.

Значение показателя варьируется в зависимости от типа подъемника и его грузоподъемности. Для ножничных моделей типичный диапазон составляет 3-6 см/с, тогда стоечные конструкции могут опускаться со скоростью до 10 см/с. Электрогидравлические системы обеспечивают более точную регулировку по сравнению с пневматическими.

Факторы влияния

- Гидравлический клапан управления: Регулирует поток масла при опускании

- Грузоподъемность: Скорость снижается при работе с максимальным весом

- Тип привода: Электромеханические системы имеют стабильную скорость

| Тип подъемника | Диапазон скорости (см/с) | Особенности |

|---|---|---|

| Двухстоечный | 8-10 | Быстрое опускание с синхронизацией стоек |

| Ножничный | 3-6 | Плавное движение с защитой от перекосов |

| Плунжерный | 5-7 | Зависит от диаметра цилиндров |

Современные системы оснащаются аварийными клапанами, которые автоматически ограничивают скорость при обрыве гидролиний. Европейские стандарты EN 1493 требуют установки двойных страховочных устройств для платформы.

Тип привода: гидравлический/электрический

Гидравлические подъемники используют жидкость под высоким давлением, создаваемым насосом, для перемещения поршней и поднятия платформы. Основные компоненты включают гидроцилиндры, масляный резервуар, насосную станцию и систему клапанов. Такие приводы обеспечивают высокое усилие при компактных размерах механизмов, что критично для мощных моделей.

Электрические подъемники приводятся в действие электродвигателями, преобразующими вращательное движение в линейное перемещение через винтовые передачи (шариковые или трапецеидальные винты) либо редукторы с цепными/ременными передачами. Управление осуществляется через контроллер, регулирующий скорость и точность позиционирования платформы без гидравлических жидкостей.

Ключевые технические отличия:

| Параметр | Гидравлический | Электрический |

| Макс. грузоподъемность | До 20+ тонн | До 10 тонн (чаще 2-5 тонн) |

| Точность остановки | ±5-10 мм | ±1-3 мм |

| Шумность | Выше (насос, клапаны) | Ниже (только двигатель) |

| Энергопотребление | Пиковое при запуске | Постоянное при работе |

Эксплуатационные особенности:

- Гидравлика: Требует замены масла и фильтров, контроля утечек. Чувствительна к температуре.

- Электрика: Необходим контроль износа передач (винты, шестерни). Уязвимы к перегрузкам.

Области применения:

- Гидравлика: СТО, грузовые сервисы, промышленные линии (требуют высокой мощности).

- Электрика: Легковые автосервисы, экспресс-шиномонтаж, точное оборудование (чистые помещения).

Мощность электродвигателя

Мощность электродвигателя определяет способность подъемника поднимать груз с заданной скоростью и является ключевым параметром при выборе оборудования. Недостаточная мощность приводит к перегреву мотора, преждевременному износу и срабатыванию защитных систем, тогда как избыточная увеличивает стоимость и энергопотребление без практической пользы.

Номинальная мощность указывается в киловаттах (кВт) и соответствует длительной работе без перегрева при стандартной нагрузке. Для подъемников критично учитывать пусковую мощность (превышает номинальную в 1.5–3 раза), возникающую в момент старта из-за высокого стартового тока. Это влияет на выбор сечения кабелей и защитной автоматики.

Факторы влияния и расчет

Требуемая мощность зависит от:

- Грузоподъемности: прямо пропорциональна массе автомобиля.

- Скорости подъема: увеличение скорости требует роста мощности.

- КПД механической передачи: потери в редукторе, цепях или гидравлике (обычно 70–85%).

- Типа привода: цепные модели энергоэффективнее гидравлических.

Примерный расчет мощности (P) для цепного подъемника:

- Определить усилие (F): F = m × g, где m – масса авто (кг), g ≈ 9.8 м/с².

- Учесть скорость подъема (v, м/с): P = (F × v) / (1000 × η), где η – КПД (0.7–0.8).

| Грузоподъемность (т) | Скорость подъема (м/мин) | Типовая мощность (кВт) |

|---|---|---|

| 3.0–4.0 | 1.5–2.0 | 1.5–2.2 |

| 5.0–6.0 | 1.2–1.8 | 2.2–3.0 |

| 7.0–10.0 | 1.0–1.5 | 3.0–5.5 |

Для моделей с частотным преобразователем возможна установка двигателя меньшей мощности благодаря плавному пуску и регулировке скорости. Это снижает нагрузку на сеть и механику, но увеличивает стоимость оборудования.

Рабочее давление гидросистемы

Рабочее давление гидравлической системы является ключевым параметром, определяющим мощность и грузоподъемность подъемника. Оно измеряется в мегапаскалях (МПа) или барах (bar) и указывает на усилие, создаваемое гидронасосом для перемещения поршней цилиндров. Чем выше давление, тем большую нагрузку способен поднять механизм при прочих равных условиях.

Оптимальное давление напрямую влияет на скорость подъема платформы и стабильность работы оборудования. Превышение допустимых значений приводит к перегрузке уплотнений, протечкам масла и риску повреждения компонентов, тогда как недостаточное давление снижает производительность и может вызвать просадку платформы под нагрузкой.

Факторы, зависящие от рабочего давления

- Грузоподъемность: Повышение давления увеличивает максимальный вес, который может поднять устройство.

- Диаметр гидроцилиндров: Меньший диаметр цилиндров требует большего давления для подъема той же массы.

- Требования к безопасности: Системы оснащаются редукционными клапанами для аварийного сброса избыточного давления.

| Тип подъемника | Типовое давление (МПа) | Критический предел (МПа) |

|---|---|---|

| Двухстоечные (3-5 т) | 10-16 | 18-20 |

| Ножничные (до 10 т) | 14-20 | 22-25 |

Важно! Точные параметры указываются производителем в технической документации. Регулярный контроль давления манометром и своевременная замена гидравлической жидкости предотвращают износ системы. Для большинства моделей рабочий диапазон составляет 70-85% от максимального паспортного значения давления.

Требуемое напряжение питания

Напряжение питания является критическим параметром при выборе и эксплуатации автомобильных подъемников, так как оно напрямую влияет на безопасность, производительность и корректность работы оборудования. Большинство промышленных подъемников рассчитаны на стандартное трехфазное напряжение 380В (50 Гц), что обеспечивает достаточную мощность для электродвигателей гидравлических станций и систем управления. Для легкового сервиса или гаражного использования встречаются однофазные модели на 220В, но их грузоподъемность обычно ограничена 3-4 тоннами.

Несоответствие фактического напряжения в сети паспортным требованиям подъемника приводит к перегреву электродвигателей, сбоям в работе электронных контроллеров и преждевременному износу компонентов. При отклонениях более ±10% от номинала необходимо использовать стабилизаторы напряжения или преобразователи частоты. Особое внимание уделяется качеству заземления – отсутствие или ненадежный контур заземления создают риск поражения персонала электрическим током и некорректного срабатывания защитных систем.

Типовые конфигурации питания

Распространенные варианты в зависимости от класса оборудования:

- 220В/50 Гц (1 фаза): Низкорамные подъемники до 3.5 т, винтовые модели для легковых авто

- 380В/50 Гц (3 фазы): Двухстоечные подъемники (4-20 т), ножничные платформы, четырехстоечные комплексы

- 24В/48В постоянного тока: Аварийные системы опускания платформы при отключении сети

| Тип подъемника | Номинальное напряжение | Пиковая мощность | Требования к сети |

|---|---|---|---|

| Двухстоечный (5 т) | 380В ±10% | 4.0 кВт | Сечение кабеля ≥2.5 мм², автоматический выключатель 16А |

| Ножничный (4 т) | 220В / 380В | 2.2 кВт | Стабилизатор при колебаниях >±5% |

| Мини-подъемник (2.5 т) | 220В ±5% | 1.5 кВт | Обязательное УЗО 30мА |

Важно: Перед подключением необходимо провести замеры напряжения под нагрузкой в течение рабочего дня, так как просадки в вечерние часы могут превышать допустимые пределы. Для моделей с ЧПУ-управлением и электронными датчиками положения требуется дополнительная защита от импульсных помех в сети.

Система аварийного опускания

Система аварийного опускания обеспечивает плавное и безопасное опускание платформы при отключении основного источника питания или возникновении нештатных ситуаций. Данная функция критична для предотвращения блокировки транспортного средства и минимизации рисков для персонала.

Конструктивно система реализуется через независимый гидравлический или механический контур, дублирующий основной подъемный механизм. Активация происходит автоматически при срабатывании датчиков перепада давления, обрыва цепи управления или вручную при помощи аварийного клапана/рычага.

Ключевые технические параметры

Эффективность системы определяется следующими характеристиками:

- Скорость опускания: 2-5 см/с для предотвращения резкой разгрузки

- Рабочее давление: 70-80% от номинального в основном контуре

- Тип привода:

- Пружинно-гидравлические аккумуляторы

- Ручные насосы с предохранительным клапаном

- Гравитационные механизмы с демпферами

Обязательные элементы безопасности включают двухконтурную защиту от самопроизвольного падения и механическую блокировку в нижнем положении. Испытания проводятся при 125% от максимальной нагрузки с фиксацией времени полного опускания.

| Тип подъемника | Способ аварийного опускания | Время опускания (мин) |

|---|---|---|

| Двухстоечные 4т | Гидроаккумулятор + ручной клапан | 1.5-2.5 |

| Ножничные 5т | Механическая лебедка | 3.0-4.0 |

| Колонные 10т | Дублирующий насос | 4.0-6.0 |

Эксплуатационные требования предписывают ежемесячную проверку работоспособности системы и замену гидравлической жидкости каждые 2000 циклов. Визуальная индикация состояния аварийного контура обязательна на пульте управления.

Механические предохранительные замки

Механические предохранительные замки являются критически важным элементом конструкции подъемников, предотвращающим самопроизвольное опускание платформы при обрыве гидравлических линий или отказе насосной станции. Они автоматически срабатывают при достижении заданной высоты подъема, фиксируя каретку на вертикальных стойках при помощи стальных зубьев или штифтов.

Рабочие элементы замков изготавливаются из высокопрочной легированной стали с твердостью 45-50 HRC для обеспечения износостойкости. Конструктивно механизмы делятся на две категории: храповые системы с зубчатыми рейками (применяются в двухстоечных моделях) и штифтовые блокировки (характерны для четырехстоечных платформенных подъемников).

Ключевые технические параметры

Расчетная нагрузка: Замки проектируются с 3-5-кратным запасом прочности относительно номинальной грузоподъемности подъемника. Для оборудования на 5 тонн механизмы выдерживают 15-25 тонн статической нагрузки.

Точность срабатывания: Диапазон фиксации составляет 25-50 мм по высоте с допустимым отклонением ±5 мм между замками на параллельных стойках. Система должна блокироваться при скорости опускания от 0,3 м/с.

Управление разблокировкой: Возврат фиксаторов в открытое положение осуществляется только вручную через:

- Рычажные механизмы с визуальным контролем положения

- Резьбовые тяги с обязательной двойной блокировкой

- Гидравлические цилиндры с дублирующим ручным клапаном

| Параметр | Храповой тип | Штифтовой тип |

| Минимальный шаг блокировки | 20 мм | 50 мм |

| Толщина фиксирующего элемента | 14-18 мм | 20-30 мм |

| Ресурс срабатываний | ≥50 000 циклов | ≥30 000 циклов |

| Температурный диапазон | -40°C до +80°C | |

Обязательные эксплуатационные требования включают ежемесячную проверку отсутствия деформаций на зубьях/штифтах, контроль плавности хода механизма разблокировки и замену смазки каждые 500 рабочих циклов. Запрещается использование подъемника при обнаружении выработки на посадочных гнездах более 1 мм по глубине.

Материал конструкции стальных балок

Стальные балки являются ключевым несущим элементом подъемников, определяющим их грузоподъемность и долговечность. Основным материалом служит конструкционная углеродистая сталь марок Ст3сп/Ст3пс по ГОСТ 380 или низколегированные стали типа 09Г2С по ГОСТ 19281. Эти сплавы обеспечивают оптимальное сочетание прочности, пластичности и свариваемости, что критично для динамических нагрузок при подъеме автомобилей.

Предел текучести используемых сталей составляет не менее 245 МПа для стандартных моделей и до 390 МПа для профессионального оборудования. Толщина металла в зонах максимального напряжения достигает 10-25 мм, что предотвращает остаточные деформации. Обязательной нормой является применение горячекатаного проката с контролем внутренних дефектов ультразвуком.

Ключевые требования к материалам

Для обеспечения безопасности применяются стали с гарантированными характеристиками:

- Ударная вязкость не ниже 30 Дж/см² при -40°C для исключения хрупкого разрушения

- Относительное удлинение ≥ 23% для поглощения пиковых нагрузок

- Содержание серы/фосфора ≤ 0.05% для предотвращения горячих трещин при сварке

| Параметр | Бытовые подъемники | Профессиональные подъемники |

|---|---|---|

| Марка стали | Ст3пс ГОСТ 380 | 09Г2С ГОСТ 19281 |

| Предел текучести | 245-265 МПа | 345-390 МПа |

| Защитное покрытие | Грунтовка ГФ-021 | Термодиффузионное цинкование |

Для коррозионной защиты балки проходят дробеструйную обработку перед нанесением многослойного лакокрасочного покрытия толщиной 80-120 мкм. В премиум-сегменте применяется горячее цинкование, увеличивающее срок службы в 3-4 раза. Контроль качества включает обязательные испытания образцов на растяжение и изгиб согласно ГОСТ 1497.

Толщина металла несущих элементов

Толщина металла в несущих элементах подъемника напрямую определяет его грузоподъемность, устойчивость к деформациям и общий срок службы. Производители строго нормируют этот параметр для каждой модели, учитывая максимальную нагрузку, динамические удары при подъеме/опускании и эксплуатационные напряжения. Использование металла недостаточной толщины приводит к критическим рискам: прогибам платформ, трещинам в сварных швах и внезапным разрушениям конструкции.

При выборе подъемника необходимо сверять толщину несущих компонентов (стоек, поперечин, траверс, опорных балок) с заявленной грузоподъемностью. Для легковых моделей (2-4 тонны) минимальная толщина обычно стартует от 4-6 мм в ключевых узлах, тогда как для грузовых платформ (10+ тонн) она достигает 8-16 мм. Важно учитывать марку стали: низкоуглеродистая сталь (Ст3) требует большей толщины по сравнению с высокопрочными легированными сплавами.

Ключевые аспекты контроля

- Методы проверки: Замеры проводятся штангенциркулем на видимых участках неокрашенных элементов. Скрытые внутренние усилители требуют проверки через техническую документацию производителя.

- Критические зоны: Особое внимание – сварным соединениям, точкам крепления гидроцилиндров/пневмоподушек и зонам концентрации напряжений (углы, отверстия под крепеж).

- Последствия износа: Коррозия уменьшает эффективную толщину металла. Регулярный замер остаточной толщины в уязвимых местах (особенно у пола) обязателен для безопасной эксплуатации.

| Грузоподъемность подъемника | Минимальная толщина несущих балок (сталь Ст3) | Рекомендуемая марка стали |

|---|---|---|

| до 3 тонн | 4–5 мм | Ст3, Ст20 |

| 3–6 тонн | 5–8 мм | Ст3, 09Г2С |

| свыше 6 тонн | 8–16 мм | 10ХСНД, 15ХСНД |

Требования к толщине регламентируются ГОСТ Р 51344-99 (для ножничных подъемников) и ГОСТ Р 52781-2007 (для двухстоечных). Европейские аналоги (DIN EN 1493) устанавливают более жесткие допуски по соотношению "толщина/нагрузка". Нарушение нормативов влечет не только отказ сертификации, но и исключение гарантии производителя.

При модернизации или ремонте категорически запрещено уменьшать толщину несущих элементов (например, при засверливании новых отверстий). Усиление конструкции дополнительными накладками допустимо только по расчетам инженера с применением сварки полным проваром и контролем качества швов.

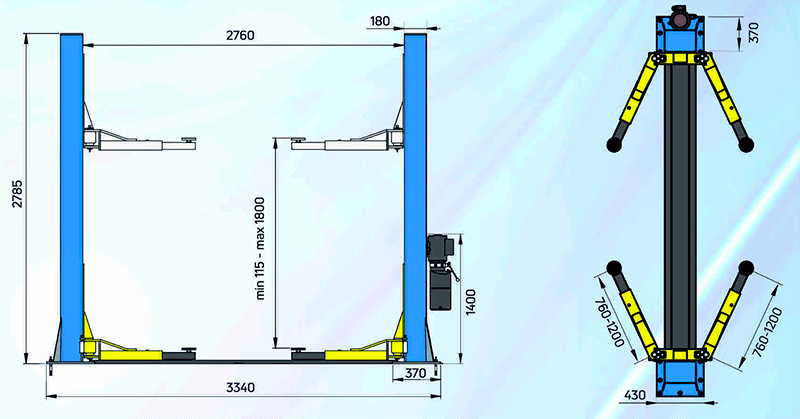

Конфигурация стоек: 2-стоечные, 4-стоечные

Двухстоечные подъемники характеризуются парой вертикальных опор, соединенных верхней балкой. Автомобиль фиксируется на рычагах, выдвигаемых от стоек. Такая схема обеспечивает максимально открытое пространство под машиной для беспрепятственного доступа к узлам шасси.

Четырехстоечные модели оснащены независимыми опорами по углам платформы, образующими жесткий прямоугольный каркас. Транспортное средство заезжает на стационарные аппарели или подвижные траверсы, что гарантирует повышенную устойчивость при длительных работах.

Ключевые отличия

| Параметр | 2-стоечные | 4-стоечные |

| Грузоподъемность | 3-6 тонн | 4-20 тонн |

| Тип работ | Шиномонтаж, ТО | Диагностика, ремонт |

| Площадь установки | Минимальная | Требует пространства |

Преимущества двухстоечных:

- Экономия площади в мастерской

- Быстрая установка/демонтаж

- Низкая стоимость эксплуатации

Критические ограничения:

- Необходимость точного позиционирования авто

- Ограниченная стабильность при работе с агрегатами

Преимущества четырехстоечных:

- Повышенная безопасность при полном подъеме

- Возможность установки доп. оборудования (кантователи)

- Стабильная платформа для развал-схождения

Эксплуатационные особенности: Требуют идеально ровного основания и регулярной калибровки синхронизации стоек. Допускают использование транспортных тележек для перемещения машин в поднятом состоянии.

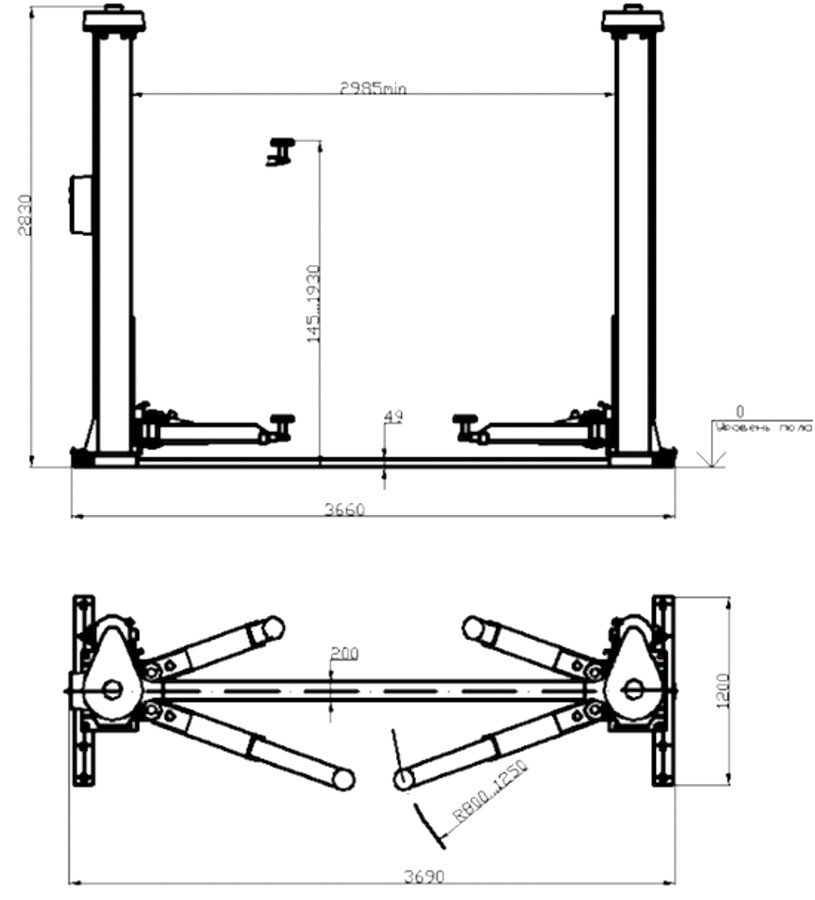

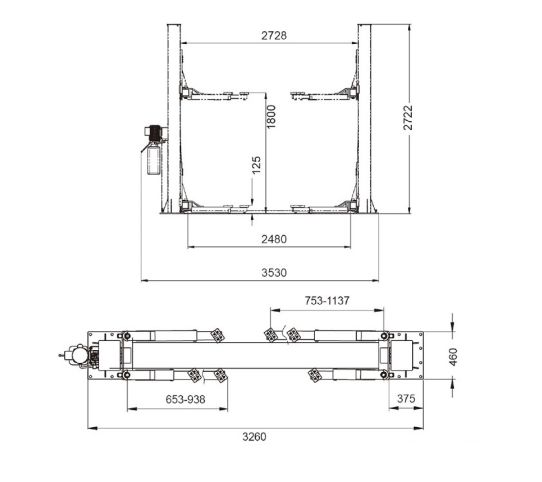

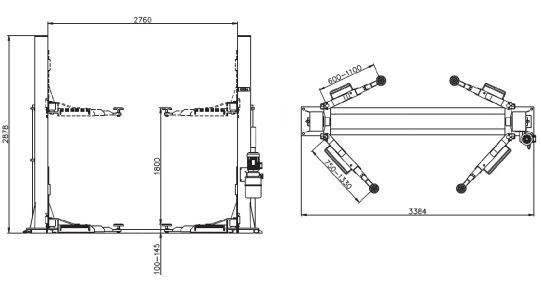

Расстояние между вертикальными стойками

Расстояние между вертикальными стойками определяет максимально допустимую ширину кузова автомобиля, который может обслуживаться на подъемнике. Этот параметр напрямую влияет на универсальность оборудования и его применимость для различных типов транспортных средств.

Неправильно подобранное расстояние может привести к невозможности заезда автомобиля на платформу, повреждению порогов или нарушению устойчивости подъемника во время работы. Для безопасной эксплуатации стойки должны располагаться строго параллельно друг другу с соблюдением точных размеров, указанных производителем.

Ключевые аспекты расстояния между стойками

Стандартные значения:

- Для легковых автомобилей: 2.8–3.5 метра

- Для микроавтобусов/внедорожников: 3.2–4.0 метра

- Для грузовых моделей: от 4.5 метров и более

Факторы выбора:

- Тип подъемника: двухстоечные требуют точного соответствия ширине авто, четырехстоечные допускают регулировку.

- Конструкция стоек: наличие выемок или усиленных секций для широких порогов.

- Грузоподъемность: увеличение расстояния часто сопровождается усилением конструкции.

| Тип ТС | Минимальное расстояние (м) | Рекомендуемое (м) |

|---|---|---|

| Легковой седан | 2.8 | 3.0-3.2 |

| Кроссовер | 3.2 | 3.5-3.8 |

| Газель | 3.8 | 4.0-4.2 |

Важно: При установке подъемника необходимо учитывать запас 15-20 см от порогов авто до внутренней границы стоек для безопасного позиционирования лап. Измерение проводится между внутренними поверхностями вертикальных элементов на уровне контакта с автомобилем.

Минимальная высота заезда на платформу

Минимальная высота заезда (клиренс заезда) – критически важный параметр при выборе автомобильного подъемника. Он определяет наименьшее расстояние от поверхности пола до самой нижней точки платформы или рампы, которое должен преодолеть автомобиль для безопасного размещения над опорными стойками или подъемными механизмами.

Неправильный подбор по этому показателю приводит к повреждению бампера, элементов днища или выхлопной системы при заезде на платформу. Значение напрямую зависит от конструкции подъемника и его целевого назначения.

Ключевые аспекты минимальной высоты заезда

Факторы, влияющие на параметр:

- Тип подъемника: Двухстоечные модели обычно имеют минимальную высоту (65-100 мм), четырехстоечные – выше (120-200 мм) из-за наличия платформ.

- Конструкция платформы/рампы: Наличие откидных аппарелей, толщина настила, применение низкопрофильных материалов.

- Назначение: Для спорткаров или низких авто выпускают спецверсии с клиренсом от 50 мм, грузовые подъемники – от 200 мм.

Типовые значения для разных подъемников:

| Тип подъемника | Диапазон минимальной высоты заезда (мм) |

|---|---|

| Двухстоечный | 65 - 100 |

| Четырехстоечный | 120 - 200 |

| Ножничный | 80 - 150 |

| Параметрический (для низких авто) | 45 - 65 |

Рекомендации по выбору:

- Измерьте клиренс самого низкого авто, который будет обслуживаться.

- Выбирайте подъемник с запасом 20-30 мм от минимального клиренса авто.

- Учитывайте возможную деформацию аппарелей под нагрузкой.

- Для моделей с откидными трапами проверьте угол заезда.

Требования к фундаменту под установку

Надежность и безопасность работы автомобильного подъемника напрямую зависят от характеристик фундамента, на котором он установлен. Несоблюдение требований к основанию может привести к деформации конструкции, аварийной ситуации, отказу оборудования и аннулированию гарантии производителя.

Фундамент должен обладать достаточной несущей способностью, чтобы выдерживать как статический вес самого подъемника и поднимаемого автомобиля, так и динамические нагрузки, возникающие в процессе работы (подъем, опускание, возможные вибрации). Равномерность распределения нагрузки и отсутствие просадок являются критически важными факторами.

Ключевые технические характеристики фундамента

Основные параметры, на которые необходимо обратить пристальное внимание:

- Тип и прочность бетона: Применяется тяжелый бетон класса не ниже В22.5 (М300). Использование бетона низкой марки, ячеистых бетонов или цементно-песчаных стяжек недопустимо.

- Толщина плиты: Минимальная толщина монолитной железобетонной плиты фундамента составляет 180-250 мм. Точное значение зависит от типа подъемника (двухстоечный, четырехстоечный, ножничный), его грузоподъемности, модели и рекомендаций конкретного производителя, указанных в паспорте изделия (Руководстве по монтажу).

- Армирование: Обязательно наличие арматурного каркаса (как правило, двухсеточного) из стальной арматуры периодического профиля диаметром не менее 10-12 мм. Шаг армирования обычно составляет 150-200 мм. Арматурный каркас должен быть утоплен в бетон, обеспечивая защитный слой.

- Размеры фундамента: Габариты фундаментной плиты должны превышать габариты опорной рамы подъемника (или площадь опор стоек/платформ) минимум на 100-150 мм с каждой стороны. Это обеспечивает необходимый запас прочности и удобство монтажа анкеров.

- Ровность поверхности: Поверхность фундамента должна быть строго горизонтальной. Допустимое отклонение по уровню обычно не превышает 3 мм на 1 метр длины (или ±5 мм по всей площади фундамента). Неровности могут привести к перекосу рамы подъемника.

- Несущая способность грунта: Фундамент должен опираться на устойчивый, уплотненный грунт с расчетным сопротивлением, указанным производителем подъемника (обычно от 1.5-2 кгс/см² и выше). При слабых грунтах требуется устройство свайного поля или усиленной фундаментной плиты с ребрами жесткости под стойками.

- Анкерное крепление: Подъемник крепится к фундаменту с помощью высокопрочных анкерных болтов (как правило, химических анкеров или анкеров распорного типа повышенной несущей способности).

Требования к анкерам:

| Параметр | Значение |

|---|---|

| Минимальный диаметр анкера | 16-24 мм (зависит от модели подъемника) |

| Минимальная глубина заделки в бетон | 150-200 мм |

| Расстояние от края фундамента до анкера | ≥ 100 мм |

| Расстояние между анкерами | Согласно шаблону производителя |

| Класс прочности анкера | 8.8 или 10.9 |

Обязательным этапом перед монтажом подъемника является проверка фактической прочности бетона фундамента (испытания на сжатие образцов или неразрушающими методами) и соответствие его поверхности требованиям по ровности. Все спецификации по фундаменту, включая детальные чертежи с размерами, расположением и типом анкеров, толщиной плиты и маркой бетона, всегда содержатся в технической документации (Руководстве по монтажу), предоставляемой производителем подъемника для конкретной модели.

Габариты платформы в рабочем положении

В рабочем положении платформа подъемника находится на заданной высоте, обеспечивая доступ к днищу автомобиля. Габариты напрямую определяют совместимость с транспортными средствами различных типов и размеров.

Ключевыми параметрами являются длина, ширина и высота платформы. Эти характеристики влияют на устойчивость автомобиля, безопасность работ и удобство обслуживания. Соответствие габаритов колесной базе и колее техники – обязательное требование.

Основные параметры платформы:

- Длина: определяет возможность размещения длиннобазных авто (от 2.8 до 7+ метров)

- Ширина: должна превышать колею автомобиля для надежной фиксации (стандартно 0.5-2.5 метра)

- Высота подъема: варьируется от 1.6 до 2.2 метра, обеспечивая эргономичный доступ механика

| Тип подъемника | Длина платформы (мм) | Ширина платформы (мм) | Высота подъема (мм) |

|---|---|---|---|

| Двухстоечный | 3000-5000 | 500-600 | 1700-2000 |

| Четырехстоечный | 4000-7000 | 2000-2500 | 1800-2200 |

| Ножничный | 3000-4500 | 1000-1500 | 1600-1900 |

Конструктивные особенности платформы включают вырезы для домкратов, противоскользящее покрытие и усиленные зоны под стойки. Для спецтехники применяют удлинители и адаптеры, расширяющие стандартные габариты.

Клиренс под автомобилем после подъема

Клиренс под автомобилем после подъема на подъемнике – критически важный параметр, определяющий безопасность и удобство проведения ремонтных работ. Он представляет собой расстояние от самой нижней точки днища автомобиля до поверхности пола или опорных лап подъемника после полного подъема транспортного средства.

Достаточный клиренс обеспечивает свободный доступ к узлам и агрегатам (трансмиссии, выхлопной системе, элементам подвески), позволяет использовать габаритное оборудование (домкраты, трансмиссионные стойки) и обеспечивает комфортное положение механика при выполнении операций. Недостаточное расстояние вынуждает работать в неудобных позах, повышает риск травм и повреждения компонентов автомобиля.

Факторы, влияющие на рабочий клиренс

Основные факторы, определяющие доступное пространство под поднятым автомобилем:

- Тип подъемника: Ножничные модели обычно обеспечивают больший центральный клиренс, но могут иметь поперечные балки. Двухстоечные подъемники дают свободный доступ по центру, но ограничены стойками. Четырехстоечные часто имеют меньшую высоту подъема из-за конструкции платформ.

- Максимальная высота подъема: Указывается в технических характеристиках подъемника (например, 1800-2200 мм). Реальная полезная высота будет меньше на толщину адаптеров/лап и высоту точки контакта с авто.

- Конструкция адаптеров/опор: Высота и тип контактных элементов (лапы, подхваты) "съедают" часть максимального подъема. Низкопрофильные адаптеры минимизируют потери.

- Особенности автомобиля: База установки точек подхвата, наличие низкорасположенных элементов (обвесы, баки, глушители), общая высота транспортного средства.

| Тип подъемника | Типичный полезный клиренс | Особенности доступа |

|---|---|---|

| Двухстоечный (симметричный/асимметричный) | 1700-2000 мм | Свободный центр, ограничение по стойкам |

| Ножничный (прямой/косой) | 1600-1900 мм | Возможны поперечные балки, хороший центральный доступ |

| Четырехстоечный (с подвижными трапами) | 1400-1700 мм | Ограничен доступ между платформами, требуется дополнительный домкрат |

Важные рекомендации:

- Всегда проверяйте фактический клиренс после подъема конкретного автомобиля перед началом работ.

- Учитывайте габариты оборудования (например, высоту трансмиссионной стойки) и рост механика.

- Убедитесь, что поднятый автомобиль стабильно зафиксирован и не может опуститься самопроизвольно.

Система синхронизации подъемных рычагов

Система синхронизации подъемных рычагов обеспечивает одновременное и равномерное перемещение правой и левой стороны подъемника. Это критически важный узел, предотвращающий перекос автомобиля во время подъема или опускания, который может привести к повреждению кузова, соскальзыванию транспорта с платформы или аварийной ситуации. Без корректной синхронизации нагрузка на стойки распределяется неравномерно, снижая безопасность эксплуатации оборудования.

Принцип работы основан на жесткой механической или гидравлической связи между подъемными механизмами обеих стоек. Любое движение одного рычага мгновенно передается на противоположный через синхронизирующие элементы, гарантируя идентичность высоты позиционирования. Система компенсирует возможные отклонения в скорости срабатывания гидроцилиндров или износ отдельных компонентов.

Ключевые технические характеристики

Основные параметры системы синхронизации напрямую влияют на безопасность и грузоподъемность оборудования:

- Точность позиционирования: максимально допустимое расхождение по высоте между рычагами (обычно ±3-5 мм)

- Тип привода:

- Механический (цепи, тросы через синхронизационный вал)

- Гидравлический (синхронные клапаны, спаренные цилиндры)

- Коррозионная стойкость: материалы компонентов (оцинкованная сталь, защитные покрытия)

| Тип синхронизации | Механизм работы | Допустимая нагрузка |

|---|---|---|

| Цепная | Зубчатые шестерни и двухконтурные цепи | до 5 тонн |

| Тросовая | Стальные тросы с балансирными блоками | до 4 тонн |

| Гидравлическая | Клапаны синхронизации потока масла | свыше 6 тонн |

Эксплуатационные требования включают регулярную диагностику натяжения тросов/цепей, проверку состояния шарнирных соединений и отсутствие деформаций. В гидравлических системах контролируется герметичность контуров и работа синхроклапанов. Нарушение синхронизации проявляется в визуальном перекосе платформы, рывках при движении или самопроизвольном опускании рычагов.

Современные подъемники оснащаются аварийными стоп-сигналами, блокирующими движение при рассинхронизации свыше 5 мм. Для точной настройки применяются калибровочные метки на стойках и регулировочные муфты. Производители указывают ресурс системы в циклах подъема (обычно 15 000–30 000), после которого требуется комплексная замена расходных компонентов.

Датчики контроля положения платформы

Датчики положения платформы являются критически важным компонентом подъемников, обеспечивающим безопасность операций и точность позиционирования. Они непрерывно отслеживают высоту, угол наклона и горизонтальное выравнивание платформы относительно опорных конструкций. Данные с этих устройств передаются в систему управления для предотвращения перегрузок, перекосов или выхода за допустимые рабочие зоны.

Отказ датчиков может привести к аварийным ситуациям: падению платформы, повреждению автомобиля или травмам персонала. Поэтому к их надежности, точности и устойчивости к вибрациям, влаге и температурным перепадам предъявляются жесткие требования. Дублирование сенсоров и регулярная калибровка являются обязательными практиками при эксплуатации.

Типы и характеристики датчиков

В подъемниках применяются следующие виды сенсоров:

- Инкрементальные энкодеры – фиксируют угловое положение валов механизмов подъема через оптические или магнитные метки.

- Ультразвуковые/индуктивные датчики – определяют положение по изменению расстояния до контрольных точек на стойках.

- Магниторезистивные сенсоры – реагируют на перемещение магнитных маркеров, установленных на гидроцилиндрах или цепях.

| Параметр | Требования | Последствия нарушений |

|---|---|---|

| Точность измерений | ±1 мм для платформ до 5 тонн | Неравномерное распределение нагрузки |

| Диапазон рабочих температур | -30°C до +70°C | Ложные срабатывания защиты |

| Степень защиты | IP67 для предотвращения замыканий | Коррозия контактов |

Сигналы от датчиков интегрируются в алгоритмы блокировки: при отклонении от заданной траектории или превышении скорости подъема система инициирует аварийную остановку. Современные подъемники используют комбинацию из 3-4 разнотипных сенсоров для перекрестной проверки данных, что исключает ошибки из-за отказа одного компонента.

Управление: проводной/беспроводной пульт

Подъемники для автомобилей оснащаются двумя основными типами пультов управления: проводным и беспроводным. Каждый вариант имеет специфические технические особенности, влияющие на удобство эксплуатации, безопасность и функциональность оборудования.

Выбор типа управления зависит от условий работы, требований к мобильности оператора и бюджета. Ключевые различия касаются дальности действия, надежности связи, защиты от внешних воздействий и необходимости обслуживания.

Сравнительные характеристики

Проводной пульт управления

- Дальность действия: ограничена длиной кабеля (стандартно 3-5 метров)

- Питание: не требует батарей, энергия поступает через кабель

- Надежность: стабильная связь без риска радиопомех

- Защита: уязвим к механическим повреждениям кабеля

Беспроводной пульт управления

- Радиус действия: до 15-25 метров в зоне прямой видимости

- Автономность: работает от сменных батарей/аккумуляторов

- Безопасность: дублирующая кнопка аварийной остановки на корпусе подъемника

- Помехи: возможны сбои при работе вблизи мощного электрооборудования

| Критерий | Проводной пульт | Беспроводной пульт |

|---|---|---|

| Установка | Требует монтажа кабельных каналов | Не нуждается в дополнительной проводке |

| Обслуживание | Замена кабеля при повреждении | Регулярная замена элементов питания |

| Цена | На 15-20% дешевле базовой комплектации | Дороже из-за радиоэлектронных компонентов |

Современные модели часто поддерживают гибридное управление: основной проводной пульт дублируется беспроводным для страховки. Обязательной функцией для обоих типов остается кнопка экстренной остановки с фиксацией, соответствующая требованиям ГОСТ Р 55800-2013.

Индикация текущей нагрузки

Система индикации отображает реальный вес автомобиля, воздействующий на платформу подъемника в процессе работы. Точность измерений обеспечивается тензометрическими датчиками, интегрированными в силовые элементы конструкции, или датчиками давления в гидравлических контурах. Показания обновляются в режиме реального времени, что позволяет оператору контролировать распределение массы и предотвращать перегрузку критических узлов.

Визуализация данных реализуется через цифровые дисплеи с выводом значений в килограммах или тоннах, дополняется светодиодными шкалами прогресса или цветовой сигнализацией. При приближении к предельной нагрузке система активирует предупреждающую индикацию: желтый цвет указывает на достижение 80-95% от максимальной грузоподъемности, красный – на критическое превышение с автоматической блокировкой подъема.

Ключевые характеристики индикаторов

Основные параметры, влияющие на функциональность:

- Диапазон измерений: от 500 кг до 20+ т с шагом дискретизации 10-50 кг

- Погрешность: ±2-5% в зависимости от класса оборудования

- Интерфейс отображения:

- Семисегментные LED-экраны

- Графические ЖК-панели с гистограммами

- Аналоговые стрелочные приборы (в устаревших моделях)

| Тип сигнализации | Порог срабатывания | Реакция системы |

| Звуковое оповещение | ≥95% от max нагрузки | Прерывистый звуковой сигнал |

| Световая индикация (красная) | ≥100% от max нагрузки | Автостоп гидравлики |

| Мигающий код ошибки | Сбой датчиков | Активация аварийного режима |

Калибровка выполняется при ТО с помощью эталонных грузов, погрешность сверяется с паспортными данными подъемника. Современные системы поддерживают протоколы самодиагностики для выявления дрейфа показаний или повреждения сенсоров.

Защита от перекоса платформы

Системы защиты от перекоса платформы являются критически важным элементом безопасности автомобильных подъемников. Они предотвращают опасную ситуацию, когда платформа начинает подниматься неравномерно из-за разницы в нагрузке на стойках, неисправности гидравлики или механических повреждений. Без такой защиты возникает риск падения транспортного средства, что чревато тяжелыми последствиями для техника и оборудования.

Принцип действия основан на постоянном мониторинге положения платформы в нескольких точках. Датчики угла наклона, синхронизирующие устройства или механические фиксаторы отслеживают отклонение от горизонтали. При превышении заданного порога (обычно 3-5 градусов) система мгновенно блокирует дальнейший подъем и инициирует аварийную остановку. В зависимости от типа подъемника, блокировка может реализовываться через гидравлические клапаны, электромеханические стопоры или фрикционные муфты.

Типы и особенности систем защиты

- Механические синхронизаторы: Тросы, цепи или жесткие тяги, физически связывающие стойки. Перекос вызывает натяжение/сжатие, активирующее стопорный механизм.

- Электронные датчики: Инклинометры или концевые выключатели на стойках. Передают сигнал в блок управления, который сравнивает данные и останавливает подъем при рассинхронизации.

- Гидравлические контуры: Специальные клапаны (дроссели с обратной связью, делители потока), выравнивающие давление в цилиндрах стоек. При перекосе поток масла перераспределяется или прекращается.

Важно: Регулярная проверка работоспособности системы защиты (тестовый подъем с искусственным созданием перекоса) и своевременное обслуживание ее компонентов – обязательное условие безопасной эксплуатации подъемника.

Автоматическая блокировка на заданной высоте

Данная функция обеспечивает фиксацию платформы подъемника в выбранной пользователем позиции без необходимости ручного задействования механических стопоров. Система активируется при остановке движения платформы и срабатывает за счет встроенных датчиков положения и управляющего контроллера. Это исключает риск самопроизвольного опускания при работах под автомобилем.

Основой механизма являются автоматические фиксаторы (чаще всего пневматические или гидравлические замки), интегрированные в несущие стойки. Они мгновенно блокируют движение при достижении заданной отметки, подтверждая активацию световым/звуковым сигналом. Разблокировка происходит только после нажатия кнопки управления на пульте с одновременным поднятием или опусканием платформы.

Ключевые технические параметры

Точность позиционирования: Отклонение от заданной высоты обычно не превышает ±1-3 мм благодаря высокочувствительным энкодерам.

Скорость срабатывания: Блокировка происходит за 0.1-0.3 секунды после остановки двигателя подъемника.

Рабочие нагрузки: Система рассчитана на номинальную грузоподъемность оборудования (указывается в техпаспорте), например:

| Тип подъемника | Макс. нагрузка (кг) | Кол-во точек блокировки |

|---|---|---|

| Двухстоечный | 3000-6000 | 4 (по 1 на стойку) |

| Плунжерный | 4000-10000 | 2-4 (в зависимости от модели) |

Дополнительные возможности:

- Резервный механический замок – дублирующая система на случай отказа автоматики

- Синхронизация блокировки всех стоек для предотвращения перекоса

- Защита от ложного срабатывания при вибрациях

Режим "падающей платформы" для шиномонтажа

Режим "падающей платформы" (иногда "режим свободного падения", "режим шиномонтажа") - это специализированная функция двухстоечных подъемников, предназначенная исключительно для облегчения и повышения безопасности работ по снятию и установке колес. Его суть заключается в контролируемом опускании платформы подъема без фиксации на промежуточных позициях.

При активации этого режима платформа плавно опускается под действием собственного веса и веса автомобиля до момента касания колесами земли или специальных подставок (если автомобиль изначально был поднят достаточно высоко). Этот процесс происходит без срабатывания механических фиксаторов (лап, замков) на стойках подъемника.

Принцип работы и назначение

Основная цель режима - обеспечить полную разгрузку подвески автомобиля:

- При обычном подъеме автомобиль висит на подвеске.

- При опускании в режиме "падающей платформы" колеса касаются земли, а кузов слегка приподнят над ней платформой подъемника.

- Подвеска полностью "разжимается", колеса принимают положение, максимально приближенное к положению на стоящем автомобиле.

Это состояние критически важно для:

- Легкого откручивания/закручивания гаек/болтов: Резьбовые соединения не находятся под напряжением от подвешенного состояния.

- Снятия колес без усилия: Колесо не "висит" на шаровых опорах или рычагах подвески, его легко снять с шпилек.

- Установки колес: Отверстия в диске легко совмещаются со шпильками, так как подвеска не деформирована.

- Предотвращения повреждений: Снижается риск сорвать резьбу или повредить компоненты подвески при приложении усилий к колесу.

Техническая реализация и особенности

- Активация: Обычно выполняется отдельной кнопкой или рычагом на пульте управления подъемником. Часто требует удержания кнопки во время опускания.

- Контроль скорости: Гидравлическая система обеспечивает плавное, контролируемое опускание платформы, предотвращая ударное воздействие на автомобиль или подъемник.

- Отсутствие фиксации: Главное отличие от обычного режима работы - платформа НЕ фиксируется механическими замками на пути вниз.

- Автоматическое отключение: При начале подъема режим "падающей платформы" автоматически деактивируется, и подъемник переходит в стандартный режим работы с фиксацией на заданных высотах.

| Параметр | Обычный режим подъема/опускания | Режим "Падающей платформы" |

|---|---|---|

| Фиксация платформы | Фиксируется механическими замками при достижении каждой позиции | НЕ фиксируется, свободное движение вниз |

| Назначение | Подъем/опускание автомобиля для общего доступа снизу | Исключительно снятие/установка колес (шиномонтаж) |

| Положение подвески | Нагружена (автомобиль висит) | Полностью разгружена (колеса на земле) |

| Безопасность работ под автомобилем | Возможна ТОЛЬКО при надежной фиксации платформы замками | Категорически запрещена! |

Критически важные требования безопасности: Работы под автомобилем (любые, кроме непосредственного шиномонтажа) категорически запрещены, когда платформа находится в режиме "свободного падения" или когда она опущена в этом режиме и не зафиксирована замками. Автомобиль опирается только на гидравлику, что крайне опасно при возможном отказе системы. Перед использованием режима двигатель автомобиля должен быть заглушен, стояночный тормоз включен, установлены противооткатные упоры.

Адаптеры для подъема внедорожников

Подъем внедорожников на стандартных двухстоечных или четырехстоечных подъемниках требует специальных адаптеров из-за особенностей конструкции этих автомобилей. Основная сложность заключается в высоком клиренсе, увеличенном дорожном просвете и зачастую наличии элементов защиты днища (защиты картера, раздаточной коробки, топливного бака), которые мешают правильному позиционированию стандартных лап подъемника.

Адаптеры для внедорожников представляют собой наборы удлинителей, проставок или специальных кронштейнов. Они увеличивают высоту точек контакта подъемника с кузовом автомобиля, позволяя безопасно зацепиться за предусмотренные производителем усиленные зоны (пороги, лонжероны, точки крепления поддомкратников), минуя выступающие элементы защиты или компоненты трансмиссии.

Ключевые особенности и характеристики адаптеров

Материал и конструкция: Адаптеры изготавливаются из высокопрочной стали (часто легированной) методом сварки или литья под давлением для обеспечения необходимой несущей способности. Основные типы конструкций:

- Телескопические колонны: Регулируемые по высоте стойки с фиксацией (шпилькой, пальцем), устанавливаемые непосредственно на лапы подъемника.

- Проставки-подушки: Цельные или наборные блоки определенной высоты, монтируемые между лапой подъемника и кузовом автомобиля.

- Удлиненные лапы: Специальные сменные лапы для подъемника с увеличенной вертикальной рабочей зоной.

- Универсальные адаптеры с резиновыми вставками: Имеют Г- или П-образную форму для лучшего контакта с порогом, резина предотвращает повреждение ЛКП.

Критически важные технические параметры:

- Максимальная рабочая высота: Определяет, насколько адаптер увеличивает высоту подхвата подъемника (диапазон обычно от 100 мм до 400 мм и более).

- Грузоподъемность: Должна соответствовать или превышать грузоподъемность подъемника и массу обслуживаемого внедорожника (указывается в кг на адаптер или комплект).

- Совместимость: Тип крепления адаптера к лапам конкретной модели подъемника (вилка, палец, резьбовое соединение).

- Габариты опорной поверхности: Размеры площадки, контактирующей с кузовом, обеспечивающие стабильность и распределение нагрузки.

Типовые требования к применению:

- Определение точек подъема: Обязательное использование только точек, указанных производителем автомобиля в руководстве по эксплуатации.

- Контроль зазоров: Визуальная проверка отсутствия контакта адаптеров или лап с выхлопной системой, тормозными магистралями, топливопроводами, элементами подвески после подъема на небольшую высоту.

- Центровка автомобиля: Тщательное позиционирование ТС на подъемнике для равномерного распределения веса.

- Фиксация адаптеров: Надежное крепление адаптеров к механизму подъемника перед началом подъема.

| Тип внедорожника | Типичная требуемая высота адаптера | Особые требования |

|---|---|---|

| Компактный кроссовер | 100 - 200 мм | Часто достаточно резиновых проставок |

| Среднеразмерный внедорожник | 200 - 300 мм | Телескопические колонны, проверка зазоров с защитой картера |

| Полноразмерный внедорожник/Пикап | 300 - 400+ мм | Специальные усиленные адаптеры, точный расчет нагрузки |

Масса самого подъемного оборудования

Масса подъемного оборудования напрямую влияет на требования к фундаменту, транспортировке и монтажу. Легкие модели (200-400 кг) подходят для гаражей с бетонными полами стандартной толщины, тогда как тяжелые промышленные подъемники (свыше 1000 кг) требуют усиленного основания и спецтехники для установки.

Конструкционные материалы определяют вес: стальные рамы и гидроцилиндры увеличивают массу, но обеспечивают прочность. Электромеханические подъемники с алюминиевыми компонентами легче гидравлических аналогов, однако имеют ограничения по грузоподъемности. Снижение веса часто достигается за счет облегченных сплавов без ущерба жесткости несущих элементов.

Факторы, влияющие на массу оборудования

- Тип подъемника: двухстоечные тяжелее четырехстоечных из-за массивных колонн.

- Грузоподъемность: модели на 5-10 тонн весят 600-900 кг, 15-20-тонные – до 2,5 тонн.

- Дополнительные системы: синхронизация гидравлики, платформы СТО, электронные блоки управления.

| Тип подъемника | Диапазон масс (кг) | Примеры моделей |

| Гидравлический ножничный | 350-800 | QuickJack BL-5000, Ravaglioli FP.65 |

| Двухстоечный электромеханический | 850-1500 | HUNTER PHD-9, Rotary SPO10 |

| Четырехстоечный для грузовиков | 2200-5000+ | Nussbaum P30, MAHA HD 60 |

Требования к высоте потолков мастерской

Минимальная высота потолков определяется типом используемых подъемников и габаритами обслуживаемых автомобилей. Для двухстоечных моделей критично расстояние от верха платформы/каретки до потолка при полном подъеме транспортного средства. Недостаточный запас создает риск повреждения как оборудования, так и кузова авто.

При расчетах учитывают высоту поднятой машины с открытым капотом или багажником, если планируются соответствующие работы. Дополнительно закладывают 30-50 см для безопасного перемещения персонала и размещения осветительных приборов, вентиляционных коробов или коммуникаций.

Ключевые параметры

- Базовые подъемники: от 3.5 м для легковых авто

- Для микроавтобусов/внедорожников: 4.2-4.5 м

- Грузовые подъемники: 5-6 м и более

Производители указывают минимальную рабочую высоту в технической документации к оборудованию. Например:

| Тип подъемника | Грузоподъемность | Рекоменд. высота |

|---|---|---|

| Двухстоечный | 3.5 т | 3.6-3.8 м |

| Ножничный | 4.0 т | 3.3-3.5 м |

| 4-х стоечный | 6.0 т | 4.2-4.6 м |

При проектировании новых помещений рекомендуется увеличивать расчетную высоту на 15-20% для возможной модернизации оборудования. В существующих мастерских обязателен замер по контрольным точкам: над стойками подъемника и в зоне подъема капота/дверей.

Минимальная площадь для установки

Минимальная площадь определяется габаритами подъемника и требованиями безопасности. Ключевые параметры включают ширину/длину платформы или стоек, высоту конструкции, а также пространство для свободного перемещения оператора вокруг оборудования. Для двухстоечных моделей критична зона между стойками – она должна превышать длину самого крупного обслуживаемого автомобиля минимум на 1 метр.

Дополнительно учитывается тип привода: электрогидравлические системы требуют места для насосной станции, а пневматические – для компрессора и воздуховодов. Обязательно резервируется пространство для открывания дверей автомобиля (не менее 0.8 м с каждой стороны) и аварийных проходов согласно ГОСТ Р 52781-2007. Для ножничных подъемников добавляется площадь для углубления в пол при монтаже впускных моделей.

Факторы влияния и типовые значения

Основные переменные при расчете:

- Тип подъемника: двухстоечный, четырехстоечный, ножничный

- Грузоподъемность (3т, 4т, 5т+)

- Высота подъема (от 1.8 до 3.5 м)

- Необходимость монтажа в пол

| Тип подъемника | Грузоподъемность | Минимальная площадь (м²) |

|---|---|---|

| Двухстоечный | 3.5 т | 25-30 |

| Четырехстоечный | 5 т | 35-40 |

| Ножничный (поверхностный) | 3 т | 18-22 |

| Ножничный (впускной) | 4 т | 20-25* |

* Требует котлована глубиной 0.3-0.5 м

Обязательные прибавки к габаритам:

- +1.5 м по длине для заезда/выезда авто

- +0.8 м по периметру для безопасного перемещения

- +0.5 м для коммуникаций (воздух, гидравлика)

Класс защиты электрооборудования (IP)

Класс защиты IP (Ingress Protection) определяет степень устойчивости электрооборудования подъемников к проникновению твердых частиц и жидкостей. Маркировка состоит из букв "IP" и двух цифр: первая указывает на защиту от пыли и посторонних предметов, вторая – от влаги. Чем выше цифры, тем надежнее изоляция компонентов.

Для подъемников в условиях автосервиса критична стойкость к агрессивным средам: пыль от колодок, абразивные частицы, брызги масла, воды или моющих средств. Недостаточная защита приводит к коррозии, замыканиям и преждевременному выходу оборудования из строя, создавая риски для безопасности оператора.

Рекомендуемые классы IP для подъемников

Минимальные требования для разных зон автосервиса:

- Сухие зоны (склад, администрация): IP20 (защита от пальцев и крупных частиц)

- Зоны ТО/диагностики: IP44 (защита от проводов/болтов >1 мм и брызг со всех направлений)

- Моечные посты, зоны ремонта: IP55 (пылезащищенность + струи воды под давлением)

- Пневмогидравлические системы: IP67 (полная пыленепроницаемость + выдерживает погружение в воду до 1 м)

| Цифра кода | Защита от твердых тел (первая цифра) | Защита от жидкостей (вторая цифра) |

|---|---|---|

| 2 | Пальцы руки, предметы >12.5 мм | Капли под углом 15° |

| 4 | Провода/болты >1 мм | Брызги со всех сторон |

| 5 | Частичная пылезащита | Струи воды под давлением |

| 6 | Полная пыленепроницаемость | Мощные струи/волны воды |

| 7 | - | Погружение до 1 м |

Ключевые факторы выбора: Расположение электроузлов (стационарные колонны/мобильные пульты), частота влажной уборки, применение химических реагентов. Для наружных установок обязателен минимум IP54. Проверка сертификатов соответствия – обязательный этап приемки оборудования.

Важно: Даже при высоком IP-классе необходимо исключать прямое попадание струй воды на клеммные соединения и регулярно проверять герметичность кабельных вводов. Производители указывают IP для всего устройства, но отдельные компоненты (двигатели, контроллеры) могут иметь повышенную защиту.

Уровень шума при работе двигателя

Уровень шума двигателя подъемника измеряется в децибелах (дБ) и является критическим параметром для комфорта оператора и соответствия санитарным нормам в закрытых помещениях. Современные электродвигатели и гидравлические системы проектируются с применением шумопоглощающих материалов и технологий виброизоляции для минимизации звукового воздействия.

Производители указывают уровень шума в технической документации при номинальной нагрузке и различных режимах работы. Для большинства моделей двухстоечных и ножничных подъемников этот показатель варьируется в диапазоне 65-80 дБ, что сравнимо с громким разговором или работой пылесоса. Эксплуатация оборудования с превышением допустимых значений требует использования средств индивидуальной защиты.

Факторы влияния и методы контроля

- Тип привода: электродвигатели постоянного тока обычно тише гидравлических систем

- Состояние компонентов: износ подшипников, зубьев шестерен или гидронасоса увеличивает вибрации

- Частота обслуживания: регулярная замена масла и смазка узлов снижают шум на 10-15%

| Тип подъемника | Диапазон шума (дБ) | Рекомендации |

|---|---|---|

| Двухстоечный (3.5т) | 68-75 | Монтаж виброопор |

| Ножничный (5т) | 72-80 | Звукоизоляция машинного отделения |

| Пневмоподъемник | 78-85 | Ограничение времени непрерывной работы |

Для объективной оценки проводятся замеры шумомером на расстоянии 1 метр от двигателя при подъеме номинального груза. Превышение порога 85 дБ требует обязательной модернизации оборудования или установки звукозащитных экранов согласно требованиям СанПиН 2.2.4.3359-16.

Системы фиксации колес на платформе

Надежная фиксация колес на платформе подъемника критически важна для предотвращения случайного съезда автомобиля во время подъема, обслуживания или хранения. Отказ системы может привести к тяжелым авариям, повреждению оборудования и травмам персонала. Конструкция фиксаторов напрямую влияет на безопасность операций и варьируется в зависимости от типа подъемника и предполагаемой нагрузки.

Современные системы используют комбинацию механических, гидравлических или пневматических компонентов для блокировки колес. Ключевыми параметрами при выборе являются допустимая масса ТС, ширина колесной базы, тип резины (летняя/зимняя) и наличие шипов. Фиксаторы должны компенсировать возможный люфт колес при изменении нагрузки на подвеску.

Основные типы фиксаторов

- Рельсовые упоры: Стальные П-образные профили с регулируемым положением по длине платформы. Фиксация осуществляется за счет упора в шину передним бортом.

- Зажимные пальцы (трапы): Подвижные металлические секции с резиновыми накладками. Приподнимаются гидравликой, создавая барьер перед колесом.

- Цепные стопоры: Гибкие цепи с крюками, натягиваемые поперек колеса. Применяются на подъемниках для внедорожников и тяжелой техники.

- Автоматические блокираторы: Пневмоприводные механизмы, срабатывающие синхронно с подъемом платформы. Исключают человеческий фактор.

| Параметр | Диапазон значений | Примечание |

|---|---|---|

| Рабочая нагрузка на фиксатор | 1.5 – 8 тонн | Зависит от класса подъемника |

| Регулировка по ширине | 800 – 2200 мм | Для адаптации к колесной базе |

| Толщина упорного борта | 10 – 25 мм | Износостойкая сталь |

Дополнительную безопасность обеспечивают сигнализаторы правильной фиксации – датчики давления или положения, блокирующие запуск подъема при неполном контакте с колесом. Для низкопрофильных шин или спортивных авто применяют фиксаторы с увеличенной высотой захвата (до 300 мм), предотвращающие деформацию резины.

Ресурс гидроцилиндров до замены

Ресурс гидроцилиндров подъемников определяется качеством изготовления, условиями эксплуатации и соблюдением регламента обслуживания. Ключевыми факторами являются износ уплотнений, коррозия штока, деформация гильзы и состояние гидравлической жидкости. Регулярная диагностика утечек, плавность хода штока и контроль давления помогают своевременно выявить износ.

Средний ресурс до капитального ремонта или замены варьируется от 10 000 до 50 000 циклов подъема-опускания. Для моделей премиум-сегмента с хромированными штоками и полиуретановыми уплотнениями показатель достигает 70 000 циклов. В интенсивных условиях (СТО, производство) интервал сокращается на 30-40%.

Критерии и нормативы замены

- Утечка масла: Превышение нормы производителя (обычно >5 капель/час) через сальники или поврежденные манжеты.

- Эффективность работы: Падение скорости подъема на 15%, самопроизвольное опускание платформы под нагрузкой.

- Механические дефекты: Задиры на штоке глубиной >0.1 мм, искривление >0.5 мм/м, трещины на крепежных узлах.

| Тип подъемника | Средний ресурс (циклов) | Критичные параметры износа |

|---|---|---|

| Двухстоечные (3-5 т) | 25 000 - 35 000 | Люфт штока >1 мм, давление удержания <85% номинала |

| Плунжерные (до 10 т) | 40 000 - 50 000 | Биение плунжера >0.8 мм, загрязнение масла ISO 18/15 |

| Ножничные (складские) | 15 000 - 20 000 | Перекос синхронизации >3°, течь в местах шарниров |

Профилактика преждевременного выхода из строя: замена гидравлической жидкости каждые 2 года, очистка штока после каждого использования, проверка момента затяжки креплений ежеквартально. При работе в агрессивных средах применяйте цилиндры с защитными гофрами и масла класса HVLP.

Межсервисный интервал ТО

Межсервисный интервал технического обслуживания (ТО) для подъемников определяется производителем и регламентирует периодичность профилактических работ для поддержания оборудования в безопасном и работоспособном состоянии. Соблюдение интервалов минимизирует риски аварийных ситуаций, преждевременного износа компонентов и гарантирует соответствие грузоподъемности паспортным значениям.

Продолжительность интервала зависит от интенсивности эксплуатации (количество подъемов/спусков в день), условий работы (температура, запыленность), нагрузочных режимов и типа подъемника. Для большинства моделей базовый интервал составляет 6–12 месяцев или 500–1000 моточасов, но в условиях высоких нагрузок требуется сокращение периода до 3–6 месяцев.

Факторы влияния и рекомендации

| Фактор | Влияние на интервал ТО | Пример корректировки |

|---|---|---|

| Интенсивность использования | Высокая (автосервис) vs низкая (частный гараж) | Сокращение до 3–4 месяцев при 15+ циклах/день |

| Тип подъемника | Двухстоечные, ножничные, колонные | Гидравлические системы: ТО каждые 500 моточасов |

| Условия эксплуатации | Агрессивная среда (химикаты, соль) | Усиление контроля узлов трения + сокращение интервала на 30% |

Критические компоненты для регулярной проверки:

- Гидравлическая система: утечки масла, износ уплотнений, чистота жидкости

- Механические части: трещины на раме, деформация лап, износ шарниров и подшипников

- Безопасность: работоспособность замков, датчиков положения, аварийной остановки

Обязательная фиксация результатов ТО в журнале учета с указанием даты, перечня работ и замененных деталей. Игнорирование интервалов ведет к аннуитизации гарантии и повышению риска критических отказов.

Сертификация по стандартам безопасности

Сертификация подъемников для автомобилей является обязательным требованием для их легального производства, продажи и эксплуатации на территории Евразийского экономического союза (ЕАЭС). Без подтверждения соответствия строгим нормам безопасности оборудование не допускается к использованию в профессиональных автосервисах, СТО или частных гаражах. Основным регулирующим документом выступает технический регламент ТР ТС 010/2011 "О безопасности машин и оборудования", устанавливающий единые критерии для всех стран-участниц союза.

Процедура предусматривает лабораторные испытания образцов подъемника на соответствие критическим параметрам: устойчивость под нагрузкой, надежность фиксации автомобиля, защиту от самопроизвольного опускания, целостность сварных швов и гидравлических соединений. Особое внимание уделяется работе аварийных систем, включая дублирующие механизмы удержания и клапаны экстренной остановки. Ревизии подвергается также техническая документация, маркировка и инструкции по монтажу/обслуживанию.

Ключевые аспекты сертификационных требований

- Испытательные нагрузки: Проверка на 150% от номинальной грузоподъемности с выдержкой ≥10 минут без деформаций.

- Защита от падения: Обязательное наличие механических стопоров (замков безопасности), независимых от гидравлики/пневматики.

- Эргономика управления: Размещение органов управления вне опасных зон, исключающее случайный пуск.

- Документация: Четкие инструкции по монтажу, эксплуатации, периодическим проверкам (включая график ТО).

| Стандарт | Область применения |

|---|---|

| ГОСТ Р 51344-99 (ИСО 10438-93) | Требования к устойчивости и прочности стационарных подъемников |

| ГОСТ Р 53772-2010 (ЕН 1493:2010) | Безопасность передвижных автоподъемников |

| ГОСТ ISO 12100-2013 | Основные принципы конструирования (анализ рисков) |

По итогам испытаний выдается сертификат соответствия ТР ТС сроком до 5 лет с обязательным инспекционным контролем. Для импортного оборудования требуется дополнительное подтверждение соответствия нормам страны-производителя (например, CE в ЕС, ANSI/ALI ALCTV в США). Нарушение требований влечет изъятие оборудования, штрафы и аннулирование разрешения на деятельность.

Температурный диапазон эксплуатации

Температурный диапазон эксплуатации определяет минимальные и максимальные значения температуры окружающей среды, при которых подъемник для автомобилей сохраняет работоспособность и безопасность. Соблюдение этих параметров критично для предотвращения поломок гидравлических систем, деформации металлоконструкций и снижения эффективности электронных компонентов. Производители указывают диапазон с учетом свойств материалов, характеристик жидкостей и требований к точности позиционирования.

Превышение верхнего предела температуры провоцирует перегрев масла, снижение вязкости и ускоренный износ уплотнений, тогда как работа в условиях мороза приводит к загустеванию гидравлической жидкости, увеличению нагрузки на насос и риску хрупкого разрушения металла. Для эксплуатации за пределами стандартного диапазона требуются специальные исполнения подъемников с морозостойкими маслами, усиленной изоляцией кабелей и термозащитными покрытиями.

Типовые параметры и рекомендации

Стандартный диапазон для большинства моделей составляет:

- Нижний предел: от -10°C до -20°C (для базовых версий)

- Верхний предел: от +40°C до +45°C

Специализированные подъемники (для холодных регионов или горячих цехов) расширяют эти границы:

| Тип исполнения | Мин. температура | Макс. температура |

|---|---|---|

| Арктическое | -40°C | +35°C |

| Тропическое | -5°C | +55°C |

При эксплуатации в пограничных условиях обязательны:

- Использование сезонных гидравлических масел с индексом вязкости не ниже ISO VG 32 (зима) и VG 68 (лето)

- Установка термозащитных кожухов на гидроцилиндры и шланги

- Контроль точки росы в электрошкафах для предотвращения конденсата

Гарантийный срок обслуживания

Гарантийный срок на подъемники для автосервисов устанавливается производителем и указывается в технической документации. Этот период распространяется на дефекты материалов и производственного брака, выявленные при соблюдении правил эксплуатации.

Стандартная гарантия для профессионального оборудования составляет 12-36 месяцев с момента ввода в эксплуатацию или отгрузки. Некоторые производители предоставляют расширенную гарантию до 5 лет на ответственные узлы: гидроцилиндры, силовые балки и механизмы блокировки.

Условия действия гарантии

- Регулярное техническое обслуживание у авторизованных центров

- Своевременная замена расходных компонентов

- Отсутствие следов перегрузки и внешних повреждений

- Использование согласно классу грузоподъемности

Важно: Гарантия не покрывает расходные элементы (сальники, манжеты), естественный износ, а также поломки, вызванные:

- Неправильным монтажом фундамента

- Нарушением условий транспортировки

- Коррозией из-за агрессивной среды

- Самостоятельными модификациями конструкции

| Тип подъемника | Стандартный срок | Покрытие |

|---|---|---|

| Двухстоечные | 24 месяца | Рама, гидравлика |

| Ножничные | 36 месяцев | Силовая платформа, ЦПУ |

| Канавные | 12 месяцев | Несущие элементы |

Для активации гарантийных обязательств требуется заполнение гарантийного талона с печатью монтажной организации и сервисного центра. Регламентное обслуживание должно проводиться строго по утвержденному производителем графику.

Срок службы до капитального ремонта

Срок службы подъемника до капитального ремонта определяется как период эксплуатации, в течение которого оборудование сохраняет заданные технические параметры без необходимости полной разборки и замены изношенных узлов. Этот показатель напрямую влияет на экономическую эффективность использования техники и планирование затрат на обслуживание.