Особенности покраски автомобиля металликом

Статья обновлена: 28.02.2026

Качественная покраска кузова автомобиля не только восстанавливает его внешний вид, но и обеспечивает долговременную защиту от коррозии и внешних воздействий.

Покраска металликом принципиально отличается от стандартных эмалей наличием в составе лакокрасочного материала мелкодисперсных алюминиевых частиц, создающих характерный визуальный эффект глубины и переливающегося блеска.

Достижение идеального результата при покраске металликом требует строгого соблюдения технологических этапов: от тщательной подготовки поверхности до точного нанесения нескольких слоев базы и финишного лака.

Предварительная мойка и химическая очистка кузова

Тщательная предварительная мойка удаляет грубые загрязнения: дорожную грязь, соль, песок и пыль. Используется мощная струя воды под высоким давлением, позволяющая вымыть труднодоступные участки порогов, арок, технологических полостей и стыков элементов кузова. Применение специальных автомобильных шампуней с нейтральным pH способствует эффективному растворению органических отложений без повреждения ЛКП.

Химическая очистка устраняет невидимые глазу техногенные плёнки: битумные пятна, следы смол, силиконовые составы, остатки полиролей и промышленные выбросы. Для этого поверхность обрабатывается специальными обезжиривателями-антисиликонами методом распыления или протирки салфеткой. Состав выдерживается 3-5 минут для реакции, затем смывается чистой водой и вытирается насуво микрофиброй. Обязательна последующая визуальная проверка на гидрофобность поверхности.

Критичные этапы очистки

- Двухэтапная мойка: первичное ополаскивание водой → нанесение шампуня → контактная мойка мягкой губкой → финальное ополаскивание

- Контроль температуры воды: +40°C максимум для предотвращения преждевременного высыхания химикатов

- Обработка скрытых полостей: дверные торцы, крышка багажника, зоны под уплотнителями

| Тип загрязнения | Средство очистки | Время экспозиции |

|---|---|---|

| Битумные пятна | Специализированный воскосмыватель | 2-3 минуты |

| Силиконовые наслоения | Антисиликон на спиртовой основе | До полного испарения |

| Окислы металлов | Кислотный обезжириватель | 30-60 секунд |

Финишный этап – сушка сжатым воздухом через влагоотделитель. Особое внимание уделяется дренажным отверстиям и зонам крепления декоративных элементов. Некачественная очистка гарантированно приводит к дефектам окраски: кратеры, отслоение грунта, локальные непрокрасы.

Механическая обработка поврежденных участков

Тщательная подготовка поверхности – критический этап для получения безупречного покрытия металлик, требующий полного устранения коррозии, вмятин и следов предыдущего ремонта. Технология включает последовательное выравнивание зоны повреждения с сохранением геометрии кузова и создание идеально гладкой основы под краску.

Некачественная обработка проявится после нанесения металлика неравномерным отражением света, пятнами или видимыми границами ремонтной зоны. Особое внимание уделяется финишному шлифованию переходов на старый лак, где риски проявления дефектов максимальны.

Ключевые этапы обработки

Основные операции выполняются в строгой последовательности:

- Зачистка поврежденной зоны – удаление краски/лака до металла на площади, превышающей область деформации минимум на 20-30 мм.

- Рихтовка – восстановление геометрии с помощью споттера, гидравлических стапелей или ручного инструмента.

- Шлифовка периметра – создание плавного "конуса" (федера) на границе ремонтной зоны и старого покрытия.

- Нанесение грунта – заполнение микропор и защита металла:

- Эпоксидный грунт – для антикоррозийной защиты

- Выравнивающий грунт – для устранения царапин от абразива

Требования к шлифовальным материалам:

| Этап | Зернистость абразива | Тип инструмента |

|---|---|---|

| Первичная зачистка | P80-P120 | Эксцентриковая шлифмашина |

| Шлифовка грунта | P320-P400 | Блок ручной/орбиталка |

| Финишная обработка | P500-P600 | Мокрое шлифование |

Обязательный контроль геометрии с помощью линейки и тактильной проверки ладонью после каждого этапа выравнивания. Переходы между слоями материалов не должны ощущаться при проведении пальцем поперек ремонтной зоны. Перед покраской металликом поверхность обезжиривается антисиликоном и протирается липкой салфеткой-антистатиком.

Тщательная маскировка непокрашиваемых элементов

Перед нанесением металлика критически важно изолировать детали, не подлежащие окрашиванию, используя специальную малярную ленту и защитную плёнку. Работа требует максимальной аккуратности: даже микроскопические зазоры приведут к попаданию краски на уплотнители, стекла или пластиковые элементы. Особое внимание уделяется стыкам и сложным рельефам, где риск протекания особенно высок.

Применяется двухэтапный подход: сначала тонкой маскировочной лентой (6-10 мм) оклеиваются границы зон (например, по периметру окон), затем широкими полотнами плёнки закрываются крупные площади. Для труднодоступных участков (решетки радиатора, фары) используются предварительно вырезанные маски или жидкая маска, которая после высыхания образует эластичную защитную мембрану.

Ключевые правила маскировки

- Тип материалов: термостойкая лента для сушки в камере, антистатическая плёнка для минимизации пыли.

- Техника наклейки: лента наносится без натяжения, с приглаживанием краёв шпателем для герметичности.

- Зоны контроля: дверные проёмы (уплотнители), стекла (кромки), технологические отверстия (замки, датчики).

| Элемент | Материал защиты | Особенность |

|---|---|---|

| Стекла | Плёнка + бумажный скотч | Заход на 2-3 мм за резиновый профиль |

| Резиновые уплотнители | Узкая лента (3-6 мм) | Фиксация без деформации |

| Колёсные диски | Плотная плёнка | Полное укрытие + крепление на клипсы |

После завершения покраски демонтаж защиты выполняется до полного высыхания лака – это предотвращает скалывание краёв слоя. Остатки клея с поверхностей удаляются очистителем на основе уайт-спирита без агрессивных растворителей, способных повредить пластик или резину.

Выбор совместимой грунтовки для металлических пигментов

Совместимость грунтовки с металлическими пигментами критична для предотвращения дефектов покрытия и обеспечения равномерного распределения частиц алюминия или слюды в лакокрасочном слое. Неправильный выбор приводит к потере глубины цвета, "полосам" на поверхности или изменению оттенка после нанесения лака.

Грунт должен обладать химической нейтральностью к компонентам металлика и создавать идеально ровную подложку с контролируемой укрывистостью. Предпочтение отдается материалам с мелкозернистой структурой и минимальной реакционной способностью.

Критерии выбора и технологические рекомендации

Тип грунтовочного материала:

- Эпоксидные грунты: Оптимальны для стальных кузовов. Образуют инертную пленку, блокирующую проникновение кислорода и влаги. Требуют шлифовки перед нанесением базы.

- Полиуретановые наполняющие грунты: Применяются на пластике или для выравнивания микродефектов. Обязательна проверка адгезии с металликом на тестовой панели.

- Акриловые 1К-грунты: Допустимы только для локального ремонта из-за риска "просадки" металлических частиц.

Цвет подложки:

- Серебристые/серые грунты – универсальны для светлых металликов

- Черные грунты – усиливают глубину темных оттенков (вишня, глубокий синий)

- Красные/коричневые грунты – под золотые, медные и бронзовые пигменты

Технологические параметры:

| Параметр | Значение |

| Толщина слоя | 15-25 мкм |

| Время сушки | Согласно TDS производителя (+20% при влажности >65%) |

| Шлифовка | P600-P800 для 2К грунтов, P400-P500 для эпоксидных |

Обязательная проверка на межслойную адгезию и отсутствие миграции растворителей проводится на тестовой поверхности. При работе с темными металликами рекомендуется нанесение "подложечного" слоя базовой краски без эффекта.

Технология нанесения адгезионного грунта

Поверхность тщательно обезжиривается с помощью антисиликоновых очистителей и протирается чистой салфеткой. Удаляются все следы полировочных паст, масла и технологических загрязнений. Металл зачищается абразивом P180-P240 для создания профиля сцепления, после чего выполняется продувка сжатым воздухом для устранения пыли.

Грунт готовится строго по инструкции производителя: основной компонент смешивается с отвердителем в указанных пропорциях и разбавляется рекомендованным растворителем. Смесь фильтруется через воронку с сеткой 100-150 микрон. Время жизнеспособности состава обычно не превышает 1-2 часов.

Этапы нанесения

Нанесение выполняется в 2-3 тонких слоя:

- Первый слой – «туман» с дистанции 30-40 см для улучшения адгезии

- Второй слой – перекрывающее напыление через 5-7 минут с расстояния 20-25 см

- Третий слой (при необходимости) – локальное усиление краев ремонта

Распыление производится крестообразными движениями с перекрытием предыдущего прохода на 50%. Давление на входе в краскопульт поддерживается в диапазоне 2-2.5 атм (уточняется по технической карте продукта).

| Контрольные параметры | Значения |

| Толщина слоя | 15-25 мкм (сухой слой) |

| Межслойная выдержка | 5-10 минут (при +20°C) |

| Сушка перед шлифовкой | 30-40 минут (принудительная) |

После полимеризации поверхность шлифуется абразивом P400-P500 мокрым способом или сухим орбитальной машинкой. Финишная шлифовка выполняется без чрезмерного снятия слоя – оставляется матовая равномерная текстура. Обязательна повторная продувка стыков и полостей перед нанесением базы.

Шлифовка грунтовки перед нанесением металлика

Качественная шлифовка грунтовки – критически важный этап при подготовке к нанесению металлика. Поверхность должна быть идеально ровной, так как металлизированные краски сильно акцентируют любые неровности, царапины или дефекты основания. Отсутствие гладкого, однородного основания неизбежно приведет к неравномерному распределению частиц алюминия в слое металлика, визуальным искажениям цвета и "пятнистости" покрытия после высыхания.

Используйте абразивы с высокой зернистостью (P400-P600 для сухой шлифовки или P800-P1000 для мокрой) для создания мелкой, однородной матовой поверхности без глубоких рисок. Обязательно применяйте шлифовальную машинку с плоской подошвой и равномерное, без сильного давления, движение по всей площади. После шлифовки тщательно удалите всю пыль и обезжирьте поверхность специальным антисиликоном и чистой салфеткой.

Ключевые принципы и последовательность операций

- Контроль ровности: Проверяйте плоскость после шлифовки ладонью и тактильно. Допускается только мелкая, бархатистая матовая текстура.

- Выбор абразива:

- Сухая шлифовка: P400-P500 для удаления крупных дефектов, финишная – P600.

- Мокрая шлифовка: Начинайте с P800, завершайте P1000 для максимальной гладкости.

- Техника шлифовки:

- Перекрестными движениями под углом 45°-60°.

- Без остановок на одном месте во избежание "прожогов".

- С постоянным контролем отсутствия "ступенек" на краях ремонтных зон.

- Очистка:

- Продувка сжатым воздухом (очищенным от влаги и масла).

- Протирка липкой салфеткой (tack cloth).

- Обезжиривание антисиликоновым очистителем.

| Тип грунта | Рекомендуемая зернистость (финиш) | Особенности шлифовки |

|---|---|---|

| Акриловый наполняющий | P500 (сух.) / P800 (мокр.) | Требует контроля за "продавливанием" краев |

| Эпоксидный | P600 (сух.) / P1000 (мокр.) | Избегать перешлифовки до основания |

| Полиэфирный (жидкий) | P400-P500 (сух.) / P800 (мокр.) | Агрессивная шлифовка нежелательна из-за пористости |

Важно: Запрещено шлифовать металлик-основу "на сухую" абразивами ниже P1000! Грунт должен полностью перекрыть все следы шлифовки базового слоя. Любая царапина крупнее P600 проявится под металликом как темная полоса или "провал".

Перед покраской обязательно нанесите тонкий слой грунта-наполнителя или "праймера-изолятора" на отшлифованную поверхность, если была нарушена целостность старого покрытия или проводилось локальное ремонтное шлифование. Это предотвратит проявление "рисок" и обеспечит равномерное сцепление металлика.

Подготовка краски: смешивание металлических пигментов

Металлические пигменты требуют особой методологии смешивания для достижения равномерного распределения частиц в лакокрасочном материале. Неправильная подготовка неизбежно ведет к дефектам покрытия: полосам, пятнам, неравномерному блеску и ориентации чешуек.

Процесс начинается с тщательного перемешивания базового компонента краски до полной гомогенизации. Банку встряхивают вертикально 1-2 минуты, затем размешивают миксером на малых оборотах, избегая взбивания и образования пузырей. Только после этого добавляют металлический пигмент согласно рецептуре производителя.

Ключевые этапы смешивания металлика

- Дозирование пигмента – использование электронных весов с точностью ±0.1 г. Отклонение от пропорций нарушает цветопередачу.

- Ручное предварительное смешивание – погружение чистой палочки на дно ёмкости и плавные вращательные движения для «раскрытия» слипшихся чешуек.

- Механическое перемешивание – применение дрели с миксером-пропеллером на 800-1200 об/мин. Длительность: 3-5 минут до образования вихревого конуса.

Обязательная пауза после смешивания – 5-10 минут для стабилизации состава и выхода воздушных пузырьков. Фильтрация через сетчатый фильтр 190-250 микрон непосредственно перед заливкой в пистолет устраняет нерастворенные агломераты.

| Фактор влияния | Рекомендации | Риски при нарушении |

|---|---|---|

| Температура краски | 18-25°C | Изменение вязкости, седиментация пигмента |

| Направление вращения миксера | По часовой стрелке | Деформация металлических чешуек |

| Материал ёмкости | Пластик с антистатическим покрытием | Накопление статического заряда, слипание частиц |

Контроль вязкости вискозиметром согласно техкарте обязателен перед нанесением. Добавление разбавителя выполняют порционно с промежуточным перемешиванием. Готовая смесь сохраняет стабильность свойств 2-4 часа в зависимости от марки краски.

Настройка краскопульта для распыления металлика

Ключевой параметр – давление воздуха на входе в краскопульт. Для металликов оптимальный диапазон 1.8–2.2 атмосферы (зависит от модели). Избыточное давление создаёт "облако" краски, вызывая неравномерное распределение частиц алюминия. Используйте манометр на редукторе воздушной магистрали, а не встроенный регулятор краскопульта.

Установите широкую овальную форму факела – минимум 70% от максимальной ширины. Узкий факел провоцирует полосы и "тигровые полосы". Регулировочным винтом проверьте равномерность распыления на пробной поверхности: краевые зоны факела должны иметь плавный переход без разрывов.

Критические параметры распыления

- Расход материала: Откройте регулятор подачи краски на 2–2.5 оборота. Металлик требует тонкого, но обильного слоя – густая подача даёт шагрень, недостаточная ведёт к "сухим" пятнам.

- Воздушный поток: Максимальное открытие регулятора воздуха (исключение – HVLP-системы с заводскими настройками).

- Дистанция: 15–20 см от поверхности. Близкое распыление вызывает подтёки, удалённое – преждевременное высыхание капель и "пыление".

Обязательно выполните пробное распыление на тестовую панель или малозаметный участок. Оцените:

- Равномерность блеска под разными углами освещения

- Отсутствие полос и пятен при повороте тестера на 90°

- Степень покрытия пигментом без "проплешин"

| Проблема | Причина | Коррекция |

|---|---|---|

| Тёмные полосы | Избыток материала в центре факела | Уменьшить подачу краски на ¼ оборота, увеличить дистанцию |

| Матовые пятна | Недостаточное давление или большая дистанция | Проверить герметичность соединений, добавить 0.2 атм |

| Зернистость | Быстрое высыхание капель | Добавить медленный растворитель (10–15%), сократить дистанцию |

Держите краскопульт строго перпендикулярно поверхности. Каждый проход выполняйте с перекрытием 50% предыдущего слоя. Скорость движения – 0.5–0.8 м/сек: слишком быстрое ведение создаёт полосатость, медленное – локальный перепыл.

Техника равномерного нанесения базового слоя

Равномерность базового слоя критична при покраске металликом, так как частицы алюминия в краске должны ориентироваться параллельно поверхности. Неравномерное нанесение приводит к видимым перепадам оттенка, пятнам или эффекту "полосатого" покрытия из-за хаотичного отражения света частицами. Толщина слоя должна строго соответствовать техническим картам производителя ЛКМ.

Ключевым фактором является контроль скорости движения краскопульта и стабильного расстояния до поверхности (обычно 15-25 см). Слои наносятся перекрестным методом – каждый последующий проход перпендикулярен предыдущему. Первый слой распыляется вертикальными движениями, второй – горизонтальными. Это гарантирует равномерное распределение металлических частиц и исключает "мозаичный" эффект.

Параметры и этапы нанесения

Обязательные условия для работы:

- Температура в окрасочной камере: +20-25°C, влажность 50-65%

- Динамическое давление на входе в краскопульт: 2-2.5 атм (уточнять по техкарте краски)

- Фильтрация материала через сетчатый фильтр (100-150 микрон)

Последовательность распыления:

- Обрызг кромок – нанесение тонкой полосы по периметру детали

- Первый слой – "полувлажный" (50% укрывистости), вертикальные проходы с перекрытием 50%

- Второй слой – полное укрытие, горизонтальные проходы с перекрытием 30-40%

- Контрольный осмотр – оценка равномерности под разными углами света

| Параметр | Первый слой | Второй слой |

|---|---|---|

| Скорость движения | 0.8-1 м/сек | 1-1.2 м/сек |

| Ширина факела | 70-80% от максимума | 100% |

| Вязкость краски (DIN4) | 18-20 сек | 16-18 сек |

Важно: Запрещено локальное "подкрашивание" участков – это создает зоны с иной ориентацией металлика. Каждый слой наносится на всю деталь без перерывов. После распыления – выдержка 5-10 минут перед нанесением лака для испарения растворителей.

Контроль ориентации алюминиевых частиц в слое

Ориентация чешуек алюминия в лакокрасочном слое напрямую определяет визуальный эффект покрытия. Правильно ориентированные частицы параллельно поверхности обеспечивают равномерный зеркальный блеск и стабильный цвет без пятен или "пестроты". Нарушение параллельности ведет к хаотичному отражению света, что проявляется в потере глубины цвета, неравномерной насыщенности металлика и появлению дефектов типа "полос" или "ячеек".

На ориентацию влияют реологические свойства краски (вязкость, тиксотропия), толщина мокрого слоя, параметры распыления (давление, форма факела), скорость испарения растворителей и условия сушки. Быстрое испарение растворителей до выравнивания слоя "фиксирует" частицы в хаотичном положении, тогда как оптимальная вязкость и постепенная сушка позволяют чешуйкам занять параллельное положение под действием сил поверхностного натяжения.

Ключевые аспекты контроля ориентации

Для достижения предсказуемой ориентации применяют:

- Регулировку вязкости: использование тиксотропных добавок замедляет оплывание слоя, давая частицам время на выравнивание.

- Оптимизацию толщины слоя: чрезмерно тонкий слой ограничивает подвижность частиц, слишком толстый провоцирует турбулентность при сушке.

- Контроль параметров нанесения: давление воздуха 2.0–2.5 атм, расстояние от пистолета 15–20 см, перекрытие факела на 50% обеспечивают равномерное распределение.

Технологические параметры сушки критичны:

| Этап | Температура | Длительность | Эффект |

| Выдержка перед сушкой | 20-25°C | 5-10 мин | Выравнивание слоя и ориентация частиц |

| Низкотемпературный нагрев | 40-50°C | 3-5 мин | Удаление 70% растворителей без "запирания" частиц |

| Финальная полимеризация | 60-80°C | 20-40 мин | Затвердевание покрытия с фиксированной ориентацией |

Использование модификаторов: Специальные воски или полимерные добавки мигрируют к поверхности, снижая трение между частицами и облегчая их поворот. Избыток добавок нарушает адгезию, поэтому дозировка строго нормируется (0.5-1.5% от массы краски).

Контроль качества включает замеры блеска глоссметром (целевой показатель 90-95 GU) и визуальную оценку под разными углами. Допустимое отклонение оттенка ΔE ≤ 0.8 подтверждает однородность ориентации.

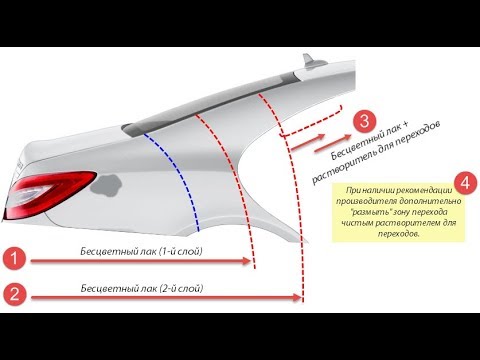

Нанесение лакового покрытия без размытия металлического эффекта

Ключевым этапом является распыление лака равномерным, "сухим" слоем, избегая избыточного пропитывания базы. Давление на входе в краскопульт должно составлять 2-2,5 атм (в зависимости от модели), факел регулируется на широкую "вертикальную овальную" форму с минимальной подачей материала. Первый слой наносится быстро, с дистанцией 25-30 см, создавая тонкую пленку для предварительной фиксации металлика без переувлажнения.

Второй слой лака распыляется с сокращением дистанции до 20-25 см после частичного испарения растворителей из первого (выдержка 3-5 минут). Подача материала увеличивается на 10-15%, но без образования подтеков. Особое внимание уделяется плавности движений: перекрытие факела на 50% при скорости 0,5-0,8 м/с, строго параллельно поверхности. Заключительный "закрывающий" слой наносится с умеренной подачей для достижения глянца, но без локальных скоплений ЛКМ.

Критические факторы предотвращения размытия

- Вязкость лака: строго по рецептуре производителя (18-22 сек по DIN4 при 20°C)

- Температурно-влажностный режим: 20-25°C при влажности 45-60%

- Подготовка базы: выдержка межслойной сушки металлика 15-25 мин до "отлипа"

| Параметр | Норматив | Риск при нарушении |

|---|---|---|

| Дистанция напыления | 20-30 см | Размытие чешуек алюминия |

| Скорость движения краскопульта | 0.5-0.8 м/с | Полосы, неравномерная ориентация |

| Давление воздуха | 2.0±0.2 атм | Агрегация пигмента, "апельсиновая корка" |

Финишная сушка выполняется только после полного выпаривания растворителей из всех слоев (визуальный контроль по исчезновению матовости). Принудительный обдув запрещен – конвекция провоцирует смещение частиц. Для сложных зон (ребра, грани) применяется снижение подачи лака на 20% с увеличением дистанции.

Температурный режим межслойной сушки

Строгое соблюдение температурного интервала между нанесением слоев (грунта, базы, лака) критически важно для формирования качественного покрытия металлик. Неправильная температура на этом этапе напрямую влияет на ориентацию алюминиевых чешуек в базовом слое, что определяет равномерность цветопередачи и отсутствие пятнистости. Отклонения провоцируют дефекты, которые сложно или невозможно исправить без перекраски.

Оптимальный диапазон для межслойной выдержки большинства современных материалов составляет 20–25°C. При таких условиях растворители испаряются с контролируемой скоростью, обеспечивая правильное "укладывание" металлических частиц параллельно поверхности и хорошую адгезию последующего слоя. Использование инфракрасных сушек допустимо только в режиме "мягкого" нагрева (до 40°C) и на расстоянии не менее 50 см, чтобы избежать локального перегрева и "закипания" нижних слоев.

Ключевые параметры и последствия нарушений

Рекомендуемое время выдержки между слоями варьируется и всегда указывается в технических картах материалов (Tech Sheet). Типичные значения:

- Грунт-наполнитель → База: 15–30 минут (при 23°C). Сушка "до отлипа" – минимальное требование.

- База металлик → Лак: 5–15 минут (при 23°C). Пересушка базы (>30 мин) ухудшает межслойную адгезию, недосушка (<5 мин) ведет к смешиванию слоев и потере металлического эффекта.

Риски несоблюдения режима:

- Низкая температура (<18°C): Замедление испарения растворителей → увеличение времени межслойной сушки, риск "запаривания" растворителей под лаком (пузыри, кратеры), неравномерная ориентация металлика (полосы, пятна).

- Высокая температура (>28°C) или ИК-перегрев: Слишком быстрое испарение → образование поверхностной пленки при влажном нижнем слое ("запечатывание" растворителей), шагрень, снижение глянца лака, "кипение", мутность покрытия.

- Резкие колебания температуры: Конденсация влаги на поверхности → риски матовости, "блитинга" (пузырьки воздуха).

| Параметр | Норма | Последствия нарушения |

|---|---|---|

| Температура воздуха | 20–25°C | Неравномерность металлика, адгезионные проблемы |

| Влажность воздуха | 50–70% | Блитинг, помутнение лака |

| Время сушки база→лак | 5–15 мин* | Потеэффекта металлик/отслоения |

*Точное время зависит от продукта и толщины слоя. Обязательно сверяйтесь с Tech Sheet!

Контроль и оборудование: Используйте цифровые термогигрометры для постоянного мониторинга микроклимата в окрасочной камере. Принудительная вентиляция обязательна для удаления паров растворителей, но без сквозняков, влияющих на распыл. Прогрев камеры перед началом работ стабилизирует условия.

Полимеризация краски в инфракрасной камере

Инфракрасные сушильные камеры обеспечивают ускоренный процесс полимеризации лакокрасочного покрытия за счет прямого преобразования ИК-излучения в тепловую энергию внутри слоев краски. Волны инфракрасного спектра проникают непосредственно в материал, вызывая равномерный нагрев и активируя химические реакции сшивания молекул. Этот метод исключает зависимость от конвекционного прогрева воздуха, сокращая время сушки в 3-5 раз по сравнению с традиционными конвекционными установками.

Для металлических покрытий критически важен контролируемый температурный режим: перегрев вызывает "закипание" металлического пигмента, приводящее к потере ориентации частиц и неравномерному блеску. Современные ИК-камеры оснащены датчиками поверхностной температуры и автоматическими регуляторами мощности излучения, что позволяет поддерживать оптимальный диапазон 60-70°C для акриловых и 50-60°C для водорастворимых материалов. Процесс включает три фазы: испарение растворителей (2-4 мин), поликонденсацию основы (5-8 мин) и финальное отверждение (3-5 мин).

Ключевые преимущества технологии

- Повышение адгезии за счет глубинного прогрева грунта и базового слоя

- Исключение пылевых включений благодаря сокращению времени открытой экспозиции

- Энергоэффективность (снижение потребления энергии на 40-60%)

| Параметр | ИК-камера | Конвекционная камера |

|---|---|---|

| Время полимеризации | 10-17 минут | 45-90 минут |

| Температурный контроль | Точечный (поверхность) | Объемный (воздух) |

| Равномерность покрытия | 97-99% | 85-90% |

При работе с металликами применяют коротковолновые ИК-излучатели (длина волны 0.8-1.4 мкм), обеспечивающие быстрое поверхностное отверждение без перегрева нижних слоев. Обязательным этапом является предварительная сушка базового слоя при 30-40°C в течение 2-3 минут для фиксации положения алюминиевых чешуек. Финальное отверждение лака проводят при сниженной мощности излучения для предотвращения термоудара и образования кратеров.

Финишная полировка для выравнивания "апельсиновой корки"

После нанесения металлика и лака на кузове часто проявляется дефект, называемый "апельсиновой коркой" – мелкобугристая поверхность, напоминающая кожуру апельсина. Это возникает из-за неравномерного растекания лакокрасочного материала, слишком густой консистенции, неправильного давления или расстояния при распылении, а также несоблюдения температурно-влажностного режима.

Устранить этот дефект позволяет финишная полировка, которая проводится после полного отверждения лакокрасочного слоя (обычно через 24-72 часа). Цель процесса – аккуратно снять микрорельеф, выровнять поверхность до зеркального глянца без риска протереть слой лака или повредить металлический пигмент.

Технология полировки

Процесс выполняется в несколько этапов с использованием специализированных материалов и инструментов:

- Подготовка поверхности: Тщательная мойка кузова для удаления пыли и загрязнений. Обезжиривание спиртосодержащим составом.

- Оценка рельефа: Осмотр под разными углами и при боковом освещении для выявления зон с выраженной "коркой".

- Грубая абразивная обработка (при необходимости): Для глубоких неровностей используется влажная шлифовка абразивной губкой P1500-P2000 или пастой.

Основные этапы полировки:

| Этап | Инструмент/Материал | Цель |

|---|---|---|

| Предварительная | Полировальная машинка (орбитальная/роторная), паста с абразивом P3000-P4000 | Снятие основного микрорельефа, устранение следов шлифовки |

| Финишная | Мягкий полировальный круг, мелкоабразивная паста (P5000+) или глянцеватель | Удаление мелких царапин, достижение идеальной гладкости и глубины глянца |

| Защита | Антистатический очиститель, воск/керамическое покрытие | Удаление полировальной пыли, придание блеска и защита от воздействий |

Ключевые правила:

- Использовать машинку с регулировкой оборотов, начиная с низких (1000-1200 об/мин).

- Двигаться плавно, без остановок и сильного нажима, крестообразными проходами.

- Постоянно очищать полировальный круг и контролировать нагрев поверхности.

- После каждого этапа протирать зону влажной салфеткой и проверять результат под лампами.

Важно: Перегрев или слишком агрессивная полировка могут вызвать "пропаливание" лака до грунта или базы, особенно на гранях и кромках. Финишная полировка требует терпения и аккуратности – лучше выполнить несколько циклов с минимальным съемом материала, чем повредить покрытие.

Список источников

При подготовке материалов по технологии покраски автомобиля металликом были использованы специализированные отраслевые издания и нормативные документы. Основное внимание уделялось практическим руководствам по работе с современными лакокрасочными материалами и методикам нанесения покрытий.

Ниже представлен перечень ключевых источников, содержащих технические требования, пошаговые инструкции и рекомендации по работе с металлизированными красками. Все материалы опубликованы на русском языке профильными издательствами и организациями.

Специализированная литература и нормативы

- ГОСТ Р 52700-2021 "Материалы лакокрасочные для авторемонта. Технические условия"

- Смирнов В.И. "Технологии кузовного ремонта: Покрасочные работы" (Издательство "Академия", 2020)

- Руководство Sikkens "Применение металлизированных покрытий в условиях СТО" (Официальное техническое пособие)

- Журнал "Автосервис: Практика и технологии" Спецвыпуск "Современные покрасочные системы" (№4, 2022)

- Технический регламент PPG "Особенности нанесения эффектных покрытий" (Внутренний код: REF-MET-2023-RUS)

- Учебное пособие НИИ Автопрома "Контроль качества металлизированных покрытий" (Москва, 2021)