Пар преобразовал плуг - трактор, изменивший сельхозтехнику

Статья обновлена: 28.02.2026

Революция в обработке земли началась не с дизеля, а с пара. Долгие века человечество зависело от мускульной силы животных и людей, пока в XIX столетии на поля не вышли первые исполины – паровые тракторы.

Эти массивные машины стали живым воплощением промышленного прогресса в сельской местности. Они ломали вековые устои, заменяя упряжки волов и лошадей, демонстрируя невиданную мощь и производительность.

Дымящие великаны не просто ускорили пахоту или уборку урожая. Они заложили основу для механизации всего аграрного сектора, предвосхитив появление современных тракторов и навсегда изменив ландшафт и экономику сельского хозяйства.

Котел высокого давления: конструкция и требования безопасности

Сердцем парового трактора являлся котел высокого давления, сложный и потенциально опасный агрегат. Его конструкция была рассчитана на выдерживание значительного давления пара, необходимого для эффективной работы паровой машины. Основными элементами являлись топка, где сжигалось твердое топливо (уголь, древесина), система жаровых труб, проходящих через водяной объем для увеличения поверхности нагрева, паровой барабан (коллектор) для сбора пара и отделения его от воды, а также водяной барабан или нижние коллекторы.

Котел оснащался многочисленной арматурой и приборами контроля: водомерными стеклами для визуального контроля уровня воды, манометрами для измерения давления, предохранительными клапанами, питательными насосами или инжекторами для подачи воды, паровыми кранами и регуляторами. Толщина стенок котла, особенно в зоне топки и парового пространства, была значительной и тщательно рассчитывалась исходя из рабочего давления.

Требования безопасности

Безопасная эксплуатация котла была абсолютным приоритетом. Разрушение котла под давлением приводило к катастрофическим последствиям. Ключевые требования безопасности включали:

- Непрерывный контроль уровня воды: Падение уровня воды ниже критической отметки оголяла нагретые стенки топки и жаровых труб, что вело к их мгновенному перегреву, потере прочности и взрыву. Водомерные стекла должны были быть чистыми и исправными, часто использовалась дублирующая система.

- Исправность и регулярная проверка предохранительных клапанов: Эти клапаны обязаны были своевременно стравливать избыточное давление, предотвращая превышение расчетного максимума. Их заклинивание или неправильная настройка были смертельно опасны.

- Точность показаний манометра: Оператор должен был всегда точно знать давление в котле. Манометры регулярно сверялись с контрольными.

- Качество питательной воды: Жесткая вода вызывала интенсивное образование накипи на внутренних поверхностях нагрева. Накипь резко ухудшала теплопередачу, приводя к локальным перегревам металла и его разрушению. Требовалась периодическая промывка котла.

- Регулярный осмотр и техническое обслуживание: Постоянный визуальный контроль состояния котла (особенно сварных швов, клепки, огневой коробки), очистка от сажи и накипи, проверка состояния арматуры были рутинными, но жизненно важными процедурами.

Соблюдение этих требований и строгих регламентов эксплуатации было необходимым условием для предотвращения аварий.

| Элемент безопасности | Назначение | Критичность |

|---|---|---|

| Предохранительные клапаны | Автоматический сброс избыточного давления | Высшая |

| Водомерные стекла (не менее 2) | Визуальный контроль уровня воды в котле | Высшая |

| Манометр | Контроль давления пара | Высокая |

| Питательные клапаны/инжекторы | Надежная подача воды в котел | Высокая |

| Продувочные краны | Удаление шлама и снижение концентрации солей (продувка) | Средняя |

Топливо для паровых тракторов: уголь, дрова, нефть

Изначально паровые тракторы, как и их стационарные и транспортные предшественники, полагались на классические виды твердого топлива. Уголь, благодаря высокой удельной теплотворной способности, был предпочтительным выбором. Он обеспечивал длительную работу на одной загрузке топки, что было критически важно для полевых работ. Однако доступность качественного угля сильно зависела от региона, а его стоимость могла быть высокой, особенно в сельской местности, удаленной от угольных бассейнов или транспортных путей.

В районах, где уголь был дефицитен или дорог, широко применялись дрова. Это топливо было гораздо более доступным и дешевым, часто буквально "подножным" ресурсом для фермеров. Однако дрова обладали существенно меньшей энергоемкостью по сравнению с углем. Это означало необходимость частых остановок для загрузки больших объемов топлива, сокращало время полезной работы и требовало значительных усилий экипажа на заготовку и подноску дров. Топка котла на дровах также требовала большего внимания кочегара.

Сравнительные характеристики топлива

| Топливо | Энергоёмкость | Доступность | Влияние на эксплуатацию |

|---|---|---|---|

| Уголь | Высокая | Зависит от региона, часто низкая в сельской местности | Длительная работа на одной заправке, требует меньше места для хранения запаса |

| Дрова | Низкая | Высокая (местный ресурс) | Частые остановки для загрузки, большой объем хранимого запаса, трудоемкая заготовка |

| Нефть (мазут) | Очень высокая | Растущая по мере развития нефтедобычи | Автоматизация подачи топлива, быстрота заправки, чистота процесса, компактность хранения |

Настоящий переворот произошел с появлением и распространением нефтепродуктов, в первую очередь мазута. Жидкое топливо обладало наивысшей энергоемкостью, позволяя существенно увеличить время непрерывной работы трактора. Подача нефти в топку легко поддавалась автоматизации (форсунки), освобождая кочегара от тяжелого ручного труда и обеспечивая более стабильное горение. Заправка бака нефтью была быстрой и чистой по сравнению с загрузкой твердого топлива. Несмотря на изначально более высокую стоимость и необходимость модернизации топочных устройств, преимущества нефти как топлива оказались столь значительны, что к началу XX века она стала доминирующим видом топлива для новых паровых тракторов, окончательно вытеснив уголь и дрова.

Система подачи воды в котел

Основная функция системы – непрерывное обеспечение котла водой для компенсации испарения и поддержания безопасного уровня. Без надежной подачи котел теряет давление, а его стенки рискуют перегреться и разрушиться из-за огня топки. Точность дозировки критична: избыток воды вызывает гидравлические удары и снижает КПД пара, а недостаток ведет к катастрофическому повреждению котла.

Конструктивно система включает водяной резервуар (бак), питательный насос, трубопроводы и контрольные приборы. Насосы обычно приводятся в действие от коленчатого вала двигателя либо используют энергию пара через инжектор. Последний особенно распространен – струя пара создает разрежение, затягивающее воду в котел без движущихся механических частей, что повышает надежность.

Ключевые компоненты и принцип работы

- Насос/инжектор: Нагнетает воду под давлением, превышающим рабочее в котле. Инжекторы компактны, но чувствительны к чистоте воды.

- Предохранительные клапаны: Автоматически стравливают излишки давления при закипании воды в трубопроводах.

- Водомерное стекло: Визуальный контроль уровня воды через прозрачную колбу, встроенную в котел.

- Поплавковый регулятор: Механически связан с клапаном подачи, частично автоматизируя процесс при колебаниях расхода пара.

Управление системой требовало постоянного внимания машиниста: он отслеживал уровень по водомеру, регулировал скорость насоса и очищал фильтры от накипи. Качество воды напрямую влияло на долговечность – жесткая вода вызывала отложения на стенках котла, снижая теплопередачу и повышая риск взрыва.

| Проблема | Причина | Последствие |

|---|---|---|

| Снижение давления пара | Забитый инжектор/фильтр | Падение мощности двигателя |

| Перегрев котла | Отказ насоса или низкий уровень воды | Деформация стенок, разрыв котла |

| Гидравлический удар | Попадание холодной воды на раскаленные поверхности | Разрушение труб, соединений |

Регулировка мощности: клапаны и контроллер пара

Основным инструментом управления мощностью парового трактора служил регулятор давления пара, напрямую связанный с дроссельным клапаном. Инженер плавно открывал или закрывал этот клапан с помощью рукоятки в кабине, регулируя объем пара, поступающего из котла в цилиндры двигателя. Чем шире открывался клапан, тем выше становилось давление в системе и, соответственно, мощность на приводном валу.

Ключевые элементы системы включали предохранительные клапаны, критически важные для безопасности. Эти устройства автоматически сбрасывали избыточное давление при превышении допустимого предела, предотвращая взрыв котла. Их исправность регулярно проверялась, а настройка требовала точного соответствия техническим характеристикам конкретной модели трактора.

Компоненты регулировочной системы

- Дроссельная заслонка: Контролировала интенсивность подачи пара в цилиндры.

- Регулятор скорости (центробежный): Автоматически стабилизировал обороты двигателя при изменении нагрузки.

- Обратные клапаны: Препятствовали обратному току пара или воды в магистралях.

- Манометр и водомерные стекла: Обеспечивали визуальный контроль параметров системы оператором.

| Элемент управления | Функция | Тип воздействия |

|---|---|---|

| Рычаг дросселя | Ручное изменение мощности | Прямое |

| Регулятор давления | Автоматическая стабилизация | Непрямое (через центробежный механизм) |

| Предохранительный клапан | Аварийный сброс давления | Автономный |

Конструкция рамы: прочность для тяжелой тяги

Рама парового трактора представляла собой жесткую пространственную конструкцию, собранную из мощных стальных балок двутаврового или коробчатого сечения. Соединение элементов выполнялось клепкой – наиболее надежной технологией того времени, гарантировавшей устойчивость к вибрациям и динамическим нагрузкам. Ключевой задачей было обеспечение минимального прогиба под весом котла (до 5 тонн) и силового блока, а также при работе на неровном грунте.

Силовые элементы усиливались в зонах критических напряжений: под опорами котла, в точках крепления паровой машины и дышла для сцепки с плугами. Задняя часть рамы, принимавшая основной крутящий момент при тяговом усилии, часто имела Х-образные раскосы или дополнительные поперечные связи. Толщина металла в нагруженных участках достигала 15-20 мм, что предотвращало усталостные трещины при длительной эксплуатации.

Конструктивные особенности

Для распределения веса и снижения давления на грунт применялись:

- Лонжеронная схема – две параллельные продольные балки, связанные поперечинами

- Рессорная подвеска заднего моста (на поздних моделях) для защиты котла от ударов

- Съемные стальные площадки для доступа к узлам обслуживания

| Элемент рамы | Материал | Назначение |

|---|---|---|

| Главные лонжероны | Сталь Ст.3 | Восприятие продольных нагрузок |

| Кронштейны дышла | Сталь Ст.5 | Передача тягового усилия |

| Опорные плиты котла | Литая сталь | Распределение точечной нагрузки |

Жесткость рамы тестировалась статической нагрузкой, превышающей рабочую в 1.5 раза – мера, предотвращавшая деформации при буксировке многокорпусных плугов. Конструкция проектировалась с 3-кратным запасом прочности, что объяснялось не только весом агрегатов, но и ударными нагрузками от рывков при запуске или преодолении препятствий.

Гусеничный или колесный? Типы ходовой части

Выбор ходовой части для парового трактора определял его эффективность в конкретных условиях эксплуатации. Конструкторы решали сложную задачу баланса между тяговым усилием, проходимостью и экономической целесообразностью, учитывая ограниченные технологические возможности XIX века.

Основное разделение происходило между двумя принципиально разными подходами: традиционными колесными системами и революционными гусеничными платформами. Каждый вариант предлагал уникальные преимущества и недостатки при работе на пашне, перевозке грузов или преодолении сложного рельефа.

Сравнительные характеристики

| Критерий | Колесный привод | Гусеничный привод |

|---|---|---|

| Удельное давление на грунт | Высокое, риск пробуксовки на влажной почве | В 3-5 раз ниже, минимальное продавливание |

| Проходимость | Ограничена твердыми поверхностями | Стабильное движение по грязи, торфу, снегу |

| Стоимость производства | Относительно низкая | Высокая из-за сложности клепаных конструкций |

| Манёвренность | Лучшая на ровной местности | Широкий радиус разворота |

| Ремонтопригодность | Простая замена деревянных спиц | Трудоёмкий ремонт траков и шарниров |

Колесные системы доминировали в ранних моделях благодаря простоте реализации. Инженеры применяли решения:

- Стальные обода с грунтозацепами для увеличения сцепления

- Сдвоенные задние колёса диаметром до 2.5 метров

- Смещение центра тяжести для разгрузки передней оси

Гусеничный привод, несмотря на сложность, обеспечивал неоспоримые преимущества:

- Распределение массы машины на большую опорную площадь

- Возможность эксплуатации на переувлажнённых почвах без деформации пахотного слоя

- Устойчивость на склонах за счёт непрерывного контакта с грунтом

Эволюция ходовых частей шла по пути гибридизации: появлялись полугусеничные тракторы с колёсной передней осью и съёмными гусеничными модулями. Ключевым технологическим прорывом стало изобретение шарнирно-сочленённых траков с литыми стальными пальцами, повысивших надёжность гусениц в 4-7 раз по сравнению с клёпаными аналогами.

Подвеска и ее роль в эксплуатации на неровностях

Конструкция подвески парового трактора напрямую определяла его способность работать на сложном рельефе пашни. Массивный котел и силовая установка создавали огромную нагрузку на раму и ходовую часть, особенно при движении по ухабам, бороздам или склонам. Жесткая подвеска, характерная для ранних моделей, передавала все удары на раму и оператора, снижая управляемость и ускоряя износ критических узлов.

Для компенсации неровностей использовались два основных подхода: упругие элементы (рессоры листового типа) и шарнирное соединение рамы. Рессоры, размещенные между осями и рамой, частично гасили колебания. Некоторые тракторы имели балансирную подвеску задних колес или даже поворотную переднюю ось с ограниченной амплитудой, что улучшало контакт колес с грунтом. Однако из-за колоссального веса (10-20 тонн) эффективность этих решений оставалась ограниченной.

Ключевые функции и ограничения подвески

Основные задачи подвески в полевых условиях:

- Распределение нагрузки: Предотвращение локальной перегрузки колес на склонах или в рыхлом грунте.

- Сохранение сцепления: Обеспечение постоянного контакта ведущих колес с почвой для передачи тягового усилия.

- Защита конструкции: Снижение ударных нагрузок на котел, паровые магистрали и раму.

Типичные проблемы эксплуатации на неровностях включали:

- Раскачивание котла при поперечном крене, ведущее к потере устойчивости.

- Деформацию рамы из-за циклических нагрузок на стыках секций.

- Смещение центра тяжести на склонах, повышающее риск опрокидывания.

| Элемент подвески | Влияние на проходимость | Недостатки |

|---|---|---|

| Листовые рессоры | Поглощение мелких неровностей | Быстрый износ, ограниченный ход |

| Шарнирная рама | Лучшее копирование рельефа | Снижение жесткости конструкции |

| Безрессорные оси | Простота и надежность | Вибрация, дискомфорт оператора |

Эволюция подвески шла в сторону усиления рессор и применения балансиров с поводками для колес. Это позволяло увеличить скорость передвижения по полю без риска разрушения рамы, хотя плавность хода оставалась крайне низкой по современным меркам. Ключевым достижением стало само понятие эластичного крепления ходовой части к раме – принцип, обязательный для всей последующей сельхозтехники.

Управление трактором: рычаги для движения и торможения

Основное управление движением парового трактора осуществлялось с помощью рычагов, напрямую воздействующих на механизмы трансмиссии и тормозов. Водитель (часто называемый "инженером" или "машинистом") располагался на открытой площадке и физически взаимодействовал с тяжелыми металлическими рычагами, требующими значительного усилия.

Центральным элементом был рычаг реверса. Этот длинный рычаг, соединенный с паровым распределительным механизмом, позволял выбрать одно из трех ключевых положений: вперед, нейтраль или назад. Переключение требовало точного согласования положения рычага с давлением пара в цилиндрах и текущей скоростью машины для избежания жестких ударов в передаче.

Главные органы управления

Для контроля скорости и остановки использовались следующие рычаги:

- Дроссельный рычаг: Регулировал подачу пара из котла в двигатель. Чем сильнее открыт дроссель, тем больше пара поступало в цилиндры и тем выше была мощность и скорость трактора.

- Рычаг отсечки (кулиса): Управлял моментом прекращения подачи пара в цилиндры на такте расширения. Его правильная установка напрямую влияла на экономичность работы машины и плавность хода.

- Тормозные рычаги: Обычно имелось два независимых тормоза:

- Главный (трансмиссионный) тормоз: Приводил в действие колодки или ленты на ведущем колесе или промежуточном валу. Основной для снижения скорости и остановки.

- Ручной (стояночный) тормоз: Фиксировал трактор на стоянке, часто механически блокируя тот же вал или колесо.

Управление требовало постоянного внимания и физической силы. Водитель одновременно отслеживал давление в котле (по манометру), уровень воды (по водомерному стеклу) и дорожную обстановку, манипулируя рычагами. Торможение осуществлялось плавным, но уверенным нажатием на рычаг главного тормоза; резкие движения могли привести к заносу или повреждению механизмов.

| Рычаг | Основная функция | Ключевое воздействие |

|---|---|---|

| Рычаг реверса | Выбор направления движения (Вперед/Назад/Нейтраль) | Изменяет направление подачи пара в цилиндры двигателя |

| Дроссельный рычаг | Регулировка количества пара | Контроль мощности двигателя и скорости трактора |

| Рычаг отсечки (Кулиса) | Регулировка момента отсечки пара | Оптимизация расхода пара и плавности хода |

| Рычаг главного тормоза | Замедление и остановка | Прижим колодок/лент к тормозному барабану ведущего колеса или вала |

Совместная работа этих рычагов позволяла водителю точно контролировать тяжелую машину на поле или дороге, обеспечивая выполнение сельскохозяйственных задач, несмотря на примитивность системы по современным меркам.

Сцепное устройство для сельхозинвентаря

Простейшие сцепки паровых тракторов представляли собой массивные крюки или петли, к которым через цепи крепились плуги, бороны или сеялки. Такая система требовала ручного подъема и фиксации тяжелого навесного оборудования силами нескольких работников. Механизация этого процесса была критически важной для повышения эффективности полевых работ.

Появление примитивных гидравлических или винтовых подъемников в поздних моделях паровых тракторов (например, системы Фаулера) позволило частично механизировать управление инвентарем. Однако настоящим прорывом стало создание первых универсальных сцепных рам в конце XIX века, которые распределяли вес орудий и обеспечивали их стабильное положение при движении.

Ключевые особенности и эволюция

Конструкции развивались в нескольких направлениях:

- Тяговые дышла: Жесткие металлические балки с регулируемыми точками крепления для адаптации под разную ширину орудий.

- Шарнирные сцепки: Позволяли орудиям частично копировать рельеф поля, уменьшая риск поломок на неровностях.

- Автосцепки: Рычажные механизмы (прообраз современных систем) для быстрого присоединения без ручной установки тяжелых пальцев.

| Тип орудия | Особенности сцепки |

| Плуги | Усиленные крюки с предохранительными цепями против перегрузки |

| Бороны | Рамы с множеством точек крепления для группировки секций |

| Катки/Сеялки | Регулируемые по высоте сцепные пальцы для контроля глубины |

Главным ограничением оставалась несовместимость устройств разных производителей, что вынуждало фермеров использовать только оригинальные комплекты. Несмотря на это, стандартизация базовых присоединительных размеров заложила основу для современных трехточечных навесных систем.

Приводной ремень для стационарных механизмов

От вала парового трактора вращательное движение передавалось на сельскохозяйственные агрегаты с помощью кожаных или текстильных приводных ремней. Эти ремни соединяли шкив силовой установки со шкивами стационарных устройств, расположенных на удалении.

Длина и ширина ремней варьировались в зависимости от мощности трактора и расстояния до приводимого механизма. Для эффективной передачи усилия требовалось строгое соблюдение параллельности валов и точная натяжка ремня, регулируемая подвижными основаниями агрегатов или натяжными роликами.

Ключевые особенности и применение

Основными типами приводных ремней являлись:

- Плоские ремни из многослойной кожи или прорезиненной ткани – наиболее распространённый вариант для мощностей до 50 л.с.

- Клиновые ремни (появились позднее) – обеспечивали лучшее сцепление за счёт трапециевидного сечения.

- Шнуровые приводы из пеньки – использовались для маломощных устройств типа веялок.

Ремни применялись для привода широкого спектра механизмов:

- Молотильные барабаны и соломотрясы на зерноуборочных машинах

- Маслобойные прессы и мельничные жернова

- Циркулярные пилы и насосы оросительных систем

| Материал ремня | Макс. мощность | Срок службы |

| Дублёная кожа (4 слоя) | 40-60 л.с. | 1-2 сезона |

| Хлопчатобумажный корд | 20-30 л.с. | 3-4 месяца |

| Резинотканевая лента | 70-80 л.с. | 2-3 сезона |

Эксплуатация требовала постоянного контроля: ремни растягивались, истирались о шкивы, теряли эластичность от влаги или пересыхали. Для продления срока службы применялись канифольные растворы, увеличивающие трение, и регулярная чистка щётками.

Несмотря на недостатки – проскальзывание при перегрузках, зависимость от погоды, необходимость частой замены – ременная передача оставалась незаменимым решением, позволяя одному паровому трактору обслуживать до пяти стационарных агрегатов одновременно в ходе полевых работ.

Техника пахоты: эффективность против лошадиной тяги

Паровой трактор демонстрировал подавляющее преимущество в глубине и скорости вспашки. За один рабочий цикл он обрабатывал полосу шириной до 3 метров, заглубляя плуг на 25-35 см – недостижимый показатель для конной упряжки, где ширина захвата редко превышала 1 метр, а глубина ограничивалась 15-20 см даже на мягких почвах. Многочасовой непрерывной работы без снижения мощности хватало для обработки 2-3 гектаров за смену.

Экономическая эффективность особенно проявлялась на крупных угодьях: при равном объёме работ паровая машина требовала лишь 2-3 операторов против 10-15 рабочих с лошадьми. Расходы сводились к углю/дровам и техническому обслуживанию, тогда как содержание коней включало корм, ветеринарию и замену выбывших животных. Ключевым ограничением оставалась маневренность – на небольших или сложных участках лошади сохраняли преимущество.

Сравнительные характеристики

| Критерий | Паровой трактор | Лошадиная тяга |

|---|---|---|

| Производительность за час | 0.25-0.4 га | 0.03-0.05 га |

| Глубина вспашки | 25-35 см | 15-20 см |

| Затраты на 1 га | Низкие (топливо) | Высокие (корм, персонал) |

| Годовая площадь обработки | До 300 га | До 40 га |

Технические барьеры включали:

- Вес машины (до 15 тонн), вызывавший продавливание влажных почв

- Длительную (30-60 мин) подготовку к работе – розжиг котла

- Необходимость частого пополнения воды – до 500 л/час

Несмотря на недостатки, трактор обеспечивал качественное выворачивание пластов, особенно на целинных землях и тяжёлых грунтах, где лошадиная упряжка физически не справлялась. Это ускоряло освоение новых территорий и заложило основу для перехода к механизированному земледелию.

Использование на молотьбе: привод молотилок

Паровой трактор кардинально изменил процесс молотьбы, заменив утомительный ручной труд и конную тягу. Его мощный двигатель через систему шкивов и ремней передавал вращение на молотильный барабан, обеспечивая стабильную высокую производительность независимо от погодных условий или усталости животных.

Установка требовала минимальной подготовки: трактор размещали на ровной площадке рядом со скирдами, а трансмиссионный ремень длиной 10-15 метров соединяли с валом молотилки. Оператор регулировал обороты паровой машины, подстраивая скорость барабана под тип культуры – пшеницу, рожь или овес, что предотвращало повреждение зерна.

Ключевые преимущества парового привода

- Непрерывная работа: 12-14 часов без снижения мощности

- Универсальность: обслуживание крупных стационарных молотилок конструкции "Мак-Кормик" или "Джон Дири"

- Экономия времени: обработка 20-25 тонн зерна за смену против 2-3 тонн при ручной уборке

| Показатель | Конная тяга | Паровой привод |

|---|---|---|

| Скорость обмолота | 150-200 кг/час | 2-3 тонны/час |

| Затраты на топливо | Фураж для 4-6 лошадей | Уголь/дрова (15 кг/час) |

Технические ограничения включали высокий расход воды (до 200 литров/час) и необходимость в квалифицированном машинисте для обслуживания котла. Однако эти недостатки компенсировались двукратным сокращением сроков уборочной кампании и возможностью параллельной работы с веялками и прессами для соломы через дополнительные ременные передачи.

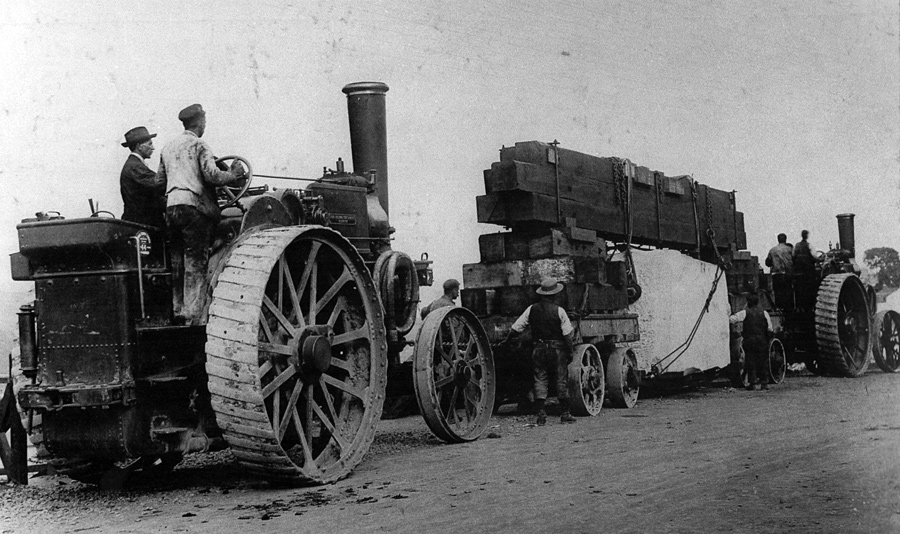

Транспортировка тяжелых грузов фермы

До появления паровых тракторов перемещение значительных масс урожая, строительных материалов или оборудования на ферме представляло огромную трудность и требовало колоссальных затрат времени и живого тягла. Гужевой транспорт был ограничен физическими возможностями лошадей или волов, а их содержание и кормление в большом количестве ложились тяжелым бременем на хозяйство.

Паровая тяга кардинально изменила ситуацию. Мощный паровой двигатель обеспечивал беспрецедентную для своего времени силу тяги. Трактор мог буксировать не просто плуг, но и тяжело груженные прицепы, платформы и даже специальные дорожные катки или молотилки на значительные расстояния по полям и грунтовым дорогам, преодолевая грязь и неровности, непосильные для лошадей.

Это открыло новые возможности для фермерской логистики:

- Массовая вывозка урожая: Трактор мог единовременно транспортировать огромные объемы зерна, корнеплодов или сена с поля к месту хранения или на железнодорожную станцию, значительно сокращая сроки уборки и снижая риски потерь из-за непогоды.

- Доставка стройматериалов: Перевозка тяжелых бревен, камней, песка, кирпича для строительства фермерских построек, мостов или дорог стала осуществима в масштабах, ранее немыслимых.

- Перемещение оборудования: Тяжелые молотилки, прессы, паровые котлы стационарных установок можно было теперь относительно легко перевозить между участками фермы или даже арендовать соседям.

- Снабжение удаленных участков: Доставка кормов, воды (в цистернах), топлива (угля/дров) или готовой продукции (например, молока в бидонах) на отдаленные пастбища или поля перестала быть изнурительной задачей.

Грузоподъемность и тяговые возможности паровых тракторов были на порядок выше гужевых:

| Тип тяги | Типичная грузоподъемность/тяговое усилие | Ограничения |

|---|---|---|

| Гужевая (пара лошадей) | 1-2 тонны на телеге | Низкая скорость, усталость животных, плохая проходимость в грязи |

| Паровой трактор | 5-20 тонн на прицепе, тяговое усилие до нескольких тонн | Требует подготовки (вода, топливо), медленный разогрев, большой вес |

Таким образом, паровой трактор стал первым по-настоящему эффективным мобильным энергетическим средством для решения задач тяжелого внутрихозяйственного транспорта. Он не просто заменил лошадей, а позволил фермам оперировать грузами и масштабами, которые ранее были недостижимы, заложив основу для дальнейшей механизации сельскохозяйственной логистики.

Пуск парового трактора: процедура разогрева

Процедура разогрева парового котла являлась критически важным и трудоёмким этапом перед началом работы трактора. Неправильное выполнение этого процесса могло привести к повреждению оборудования или даже опасному взрыву. Разогрев требовал внимания к деталям и строгого соблюдения последовательности действий.

Первоначально котел заполняли водой через заливную горловину, контролируя уровень по водомерному стеклу. Топка тщательно очищалась от золы и шлака, после чего в неё загружали подходящее топливо – обычно уголь, кокс или дрова. Важно было обеспечить свободный доступ воздуха через зольник для поддержания горения.

Ключевые этапы разогрева

- Розжиг топлива: Через топочную дверцу поджигали растопочный материал (стружку, солому), постепенно добавляя основное топливо малыми порциями.

- Контроль давления: Наблюдение за манометром было непрерывным. Давление поднимали медленно (0.5-1 атм в 10 минут) для равномерного прогрева металла котла.

- Продувка котла: При достижении 1-2 атм открывали продувочный клапан на 2-3 секунды для удаления воздушных пробок и возможных примесей.

- Прогрев паропроводов: Открытием дренажных вентилей на магистралях конденсат стравливали до появления сухого пара.

Перед подключением механизмов трактора убеждались в стабильности рабочего давления (обычно 8-12 атм) и исправности предохранительных клапанов. Только после тщательной проверки всех систем можно было начинать движение или работу с навесным оборудованием.

| Параметр | Контрольный инструмент | Целевое значение |

|---|---|---|

| Уровень воды | Водомерное стекло | 1/2 - 2/3 высоты |

| Давление пара | Манометр | 8-12 атм (зависит от модели) |

| Наличие воздушных пробок | Продувочный клапан | Чистый пар без шипения |

Общее время разогрева составляло от 30 минут до 2 часов, зависело от температуры окружающего воздуха, типа топлива и конструкции котла. Особое внимание уделяли равномерности нагрева: резкий перепад температур в металле вызывал опасные напряжения.

Ежедневная эксплуатация: контроль давления и уровня воды

Контроль давления пара в котле являлся критической задачей при ежедневной эксплуатации парового трактора. Машинист постоянно отслеживал показания манометра, установленного на котле, так как превышение допустимого давления (обычно в диапазоне 100-200 фунтов на квадратный дюйм) грозило взрывом котла. Регулировка осуществлялась через предохранительные клапаны, автоматически стравливающие пар при достижении критической отметки, и ручное управление подачей топлива в топку для уменьшения интенсивности горения. Особое внимание уделялось плавному изменению давления при запуске агрегата или изменении нагрузки на двигатель.

Не менее важным был мониторинг уровня воды в котле с помощью водомерных стекол (пробирных колонок). Падение уровня ниже минимальной отметки приводило к оголению нагретых стенок котла и их деформации, а избыток воды вызывал попадание влаги в цилиндры и гидроудар. Машинист визуально проверял уровень несколько раз в час, особенно при пиковых нагрузках. Долив воды производился ручным или паровым инжектором из специального бака, при этом требовалось предварительное подогревание холодной воды во избежание теплового шока котла.

Ключевые процедуры и оборудование

Для поддержания безопасной работы обязательно выполнялись следующие действия:

- Продувка водомерных стекол 2-3 раза в смену для предотвращения засорения.

- Регулярная проверка исправности предохранительных клапанов ручным подрывом.

- Использование двух независимых манометров для перекрёстной проверки давления.

- Контроль качества воды и периодическая промывка котла от накипи.

| Параметр | Инструмент контроля | Реакция на отклонение |

|---|---|---|

| Давление пара | Манометр, предохранительный клапан | Снижение подачи топлива, ручной сброс пара |

| Уровень воды | Водомерное стекло, пробные краны | Активация инжектора или прекращение работы |

| Качество воды | Визуальный осмотр, химические тесты | Промывка котла, добавление реагентов |

Несоблюдение этих правил приводило к стремительному износу оборудования или авариям, поскольку паровой котёл оставался наиболее уязвимым элементом конструкции. Опытные машинисты вели журнал показаний, синхронизируя данные давления и уровня воды с режимом работы двигателя и нагрузкой на прицепные орудия.

Обслуживание котла: чистка и удаление накипи

Регулярная очистка внутренних поверхностей котла от накипи критически важна для предотвращения снижения теплопередачи и перерасхода топлива. Накопление минеральных отложений на стенках топки и водяных рубашках резко уменьшает эффективность нагрева, повышает риск перегрева металла и опасного роста давления пара.

Чистка выполняется в два этапа: механическое удаление твёрдых наслоений скребками и металлическими щётками через ревизионные люки, затем химическая обработка слабыми кислотными растворами (например, уксусной или лимонной) для растворения остаточных отложений. Обязательна последующая многократная промывка чистой водой для полного удаления реагентов перед запуском котла.

Процедура и меры безопасности

Работы проводятся исключительно на остывшем котле с нулевым давлением в системе. Технология требует:

- Полного слива воды через дренажные клапаны

- Изоляции котла от паропроводов заглушками

- Использования защитных очков, перчаток и респираторов при работе с химикатами

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Толщина накипи | Не более 1-2 мм | Рост расхода угля на 15-25% |

| Периодичность чистки | Каждые 50-70 рабочих часов | Деформация стенок котла, трещины |

Особое внимание уделяется очистке дымогарных труб: их закопчённость снижает тягу, а налипание сажи провоцирует возгорание при выбросе искр. Для контроля состояния после обслуживания обязательна опрессовка котла давлением, на 25% превышающим рабочее.

Возможные неисправности в пути и методы их устранения

Паровые тракторы подвержены характерным поломкам во время движения, вызванным вибрацией, тепловыми нагрузками и износом компонентов. Оператор должен оперативно диагностировать проблему, используя минимальный набор инструментов, имеющийся в полевых условиях.

Быстрое реагирование критически важно для предотвращения развития неисправности и длительного простоя. Ниже перечислены типичные ситуации, требующие вмешательства без ожидания ремонтной бригады.

Распространённые неисправности и способы ремонта

| Неисправность | Вероятная причина | Метод устранения |

|---|---|---|

| Падение давления пара |

|

|

| Перегрев подшипников |

|

|

| Снижение тяги |

|

|

| Пробуксовка приводных ремней |

|

|

Простой на поле: способы поддержания рабочего давления

Постоянное рабочее давление пара критично для эффективной работы трактора в полевых условиях. Его падение приводит к резкому снижению мощности и остановке агрегата.

Основные методы поддержания давления сосредоточены на непрерывном восполнении расхода пара и стабильной работе котла:

Ключевые подходы к поддержанию давления

- Интенсивность топки: Регулярная и равномерная подача топлива (угля, дров) для поддержания высокой температуры в топке. Частота загрузки зависит от нагрузки на двигатель.

- Контроль уровня воды: Непрерывное пополнение котла водой с помощью питательного насоса для компенсации испарения. Падение уровня ниже нормы категорически недопустимо.

- Управление дросселем: Плавное регулирование подачи пара в цилиндры дроссельным клапаном в соответствии с требуемой мощностью, избегая резких скачков расхода.

- Чистота нагревательных поверхностей: Систематическая очистка труб и топки от сажи и золы для обеспечения максимальной теплопередачи.

- Наблюдение за предохранительными клапанами: Контроль их исправности для автоматического сброса избыточного давления, предотвращающего аварию котла.

Эффективность этих мер напрямую влияет на продолжительность непрерывной работы трактора без вынужденных остановок для набора давления.

Преимущества малой скорости для сложных грунтов

Малая скорость движения парового трактора обеспечивает повышенное сцепление колес или гусениц с влажной, рыхлой или вязкой почвой. Уменьшение буксования достигается за счет плавной передачи тягового усилия, позволяя избежать резкого разрушения структуры грунта под весом машины. Постепенное распределение давления предотвращает образование глубоких колей и застревание.

На сложных участках (заболоченные зоны, склоны, пашня после дождя) низкая скорость дает оператору точный контроль над тягой и маневрированием. Это снижает риск опрокидывания на неровностях рельефа и обеспечивает стабильную работу навесных орудий без рывков, критичных для обработки каменистых или глинистых почв.

Ключевые аспекты эффективности

- Минимизация деформации грунта: Медленное движение уменьшает сдвиговые нагрузки, сохраняя целостность пахотного слоя.

- Адаптация к рельефу: Точное дозирование мощности на каждой оси при преодолении препятствий.

- Экономия топлива: Оптимальное использование пара без перегрузки котла на сложных участках.

| Тип грунта | Оптимальная скорость | Эффект |

|---|---|---|

| Заболоченный | 1.5-2 км/ч | Предотвращает погружение |

| Каменистый склон | 0.8-1.2 км/ч | Безопасный подъем |

| Раскисшая пашня | 1-1.7 км/ч | Равномерная вспашка |

Ограниченный радиус действия из-за запасов топлива и воды

Необходимость регулярной заправки водой и углем серьёзно сужала операционный диапазон паровых тракторов. Котёл требовал огромного объёма воды – до 200 литров в час при интенсивной работе, что вынуждало возить громоздкие цистерны или привязывать технику к водоисточникам: прудам, колодцам или специально оборудованным заправочным пунктам. Без дозаправки машина могла продержаться лишь 2-4 часа.

Не менее критичной была зависимость от топлива: расход угля достигал 25-40 кг/час, а его транспортировка на поля требовала дополнительных повозок. Это создавало логистические сложности на удалённых участках, особенно при неразвитой инфраструктуре. Фермерам приходилось либо возвращать трактор к базе каждые 10-15 км, либо организовывать промежуточные склады с ресурсами.

Ключевые последствия ограниченной автономности

- Снижение производительности: до 30% рабочего времени тратилось на перемещение к точкам заправки и обратно.

- Привязка к инфраструктуре: техника эффективно работала лишь вблизи водоёмов и угольных депо.

- Увеличение эксплуатационных расходов: требовались дополнительные лошади и телеги для доставки воды/топлива в поле.

| Ресурс | Средний расход | Типичный запас на борту | Автономность |

|---|---|---|---|

| Вода | 150-200 л/час | 500-800 л | 2.5-4 часа |

| Уголь | 25-40 кг/час | 100-150 кг | 3-5 часов |

Эти ограничения стимулировали развитие ирригационных канав и сети полевых складов, но окончательно проблему решила только замена паровых двигателей дизельными аналогами с высокой топливной эффективностью. К 1920-м годам данная особенность стала ключевым фактором ухода паровых тракторов с рынка.

Сравнение эксплуатационных затрат с конной тягой

Эксплуатация парового трактора требовала значительных расходов на топливо (уголь или дрова) и воду, тогда как конная тяга зависела от стоимости фуража и содержания животных. Паровая машина расходовала до 15 кг угля и 200 л воды в час, в то время как упряжка из 4-6 лошадей потребляла 20-30 кг овса и 10 кг сена ежедневно даже в периоды простоя.

Затраты на обслуживание техники кардинально различались: трактор нуждался в регулярной чистке котла, замене уплотнений и ремонте ходовой части силами обученного механика. Лошади требовали ежедневного ухода, ковки, ветеринарного контроля и периодической замены из-за усталости или болезней, что создавало стабильные расходы даже при низкой интенсивности работ.

Ключевые различия в себестоимости работ

| Фактор затрат | Паровой трактор | Конная тяга |

|---|---|---|

| Производительность | Обрабатывал до 4 га/час (вспашка) | 0.2-0.3 га/час на упряжку |

| Трудоёмкость | 1 оператор + 1 кочегар | 1 погонщик на каждую упряжку |

| Амортизация | Высокий износ механизмов, замена деталей | Постепенная замена лошадей (срок службы 8-10 лет) |

| Эффективность | Себестоимость вспашки ниже на 40-60% при больших объёмах | Выгоднее на малых площадях и при сезонных работах |

Несмотря на высокие расходы на топливо и ремонт, трактор окупался в крупных хозяйствах за счёт сокращения времени работ и меньшей зависимости от живой силы. Конная тяга сохраняла преимущество при нерегулярном использовании, но требовала постоянных вложений даже в простое.

Требования к персоналу: квалификация машиниста-кочегара

Эффективная и безопасная эксплуатация парового трактора целиком зависела от навыков и ответственности машиниста-кочегара. Эта профессия объединяла две сложные функции: управление самой машиной и обслуживание ее энергетической установки – парового котла.

Машинист-кочегар должен был обладать комплексом специфических знаний и практических умений, выходивших далеко за рамки простого вождения. От его квалификации напрямую зависели производительность агрегата, его долговечность и, главное, безопасность экипажа и окружающих.

Ключевые требования к квалификации

Профессиональный машинист-кочегар парового трактора обязан был:

- Понимать принцип работы паровой машины и котла: Знать основы термодинамики, устройство топки, парораспределительного механизма, цилиндров, конденсатора (если имелся).

- В совершенстве владеть навыками управления: Запуск и остановка машины, регулировка скорости и тягового усилия, маневрирование тяжелым агрегатом в поле.

- Уметь обслуживать котел: Правильно разжигать топку, поддерживать оптимальный режим горения, контролировать уровень воды в котле и давление пара, проводить продувку котла для удаления шлама.

- Знать свойства топлива: Уметь эффективно использовать уголь или дрова, понимать их теплотворную способность и требования к хранению.

- Обладать навыками технического обслуживания и мелкого ремонта: Проверять и подтягивать крепеж, смазывать трущиеся части, устранять мелкие неисправности в пути (течи сальников, засоры топливоподачи и т.д.).

- Неукоснительно соблюдать правила безопасности: Понимать критическую важность контроля давления пара и уровня воды для предотвращения взрыва котла, знать процедуры действий в аварийных ситуациях.

- Иметь физическую выносливость: Работа требовала постоянного внимания, физических усилий (подача топлива, управление тяжелыми рычагами), переноса жары и задымленности у топки.

Обучение машинистов-кочегаров часто проходило непосредственно на практике под руководством опытных наставников, а их квалификация подтверждалась не столько документами, сколько реальным умением обеспечить бесперебойную и безопасную работу сложного агрегата.

| Навык | Область ответственности | Критичность |

|---|---|---|

| Контроль давления пара и уровня воды | Безопасность (предотвращение взрыва котла) | Высшая |

| Эффективное сжигание топлива | Экономичность, мощность, чистота горения | Высокая |

| Управление тягой и скоростью | Производительность, выполнение сельхозопераций | Высокая |

| Диагностика мелких неисправностей | Бесперебойность работы, предотвращение поломок | Средняя/Высокая |

Таким образом, машинист-кочегар был ключевой фигурой в эксплуатации парового трактора, сочетая в себе инженерные знания, практические навыки механика, выносливость кочегара и ответственность за безопасность. Его квалификация напрямую определяла, станет ли паровая машина помощником или источником проблем и опасности.

Эрозия почвы и новые методы обработки земли

Интенсивная вспашка с применением паровых тракторов, особенно на склоновых землях, многократно усилила ветровую и водную эрозию. Тяжелые машины уплотняли грунт, разрушали естественную структуру и сокращали содержание гумуса, делая верхний слой уязвимым для выдувания и вымывания. Широкие поля без защитных лесополос превратились в источник пыльных бурь, а ливневые потоки беспрепятственно смывали плодородный слой, образуя овраги.

Осознание катастрофических последствий традиционной обработки привело к разработке принципиально иных агротехнологий. Ученые и передовые фермеры начали искать способы минимизировать механическое воздействие на грунт, сохраняя его естественное строение и защищая от разрушения. Это положило начало консервирующему земледелию, ориентированному на долгосрочное сохранение плодородия.

Ключевые инновации в борьбе с эрозией

Современные методы базируются на трех принципах:

- Минимизация обработки – переход от глубокой вспашки к поверхностному рыхлению (мини-тилл) или полному отказу от переворачивания пласта (ноу-тилл)

- Постоянное укрытие грунта – мульчирование пожнивными остатками и посев сидератов для защиты от капель дождя и ветра

- Контурная организация полей – вспашка, посев и посадка поперек склонов для замедления стока воды

Технологии прямого посева (no-till) исключают не только плуг, но и боронование, сокращая количество проходов техники. Специальные сеялки с дисковыми сошниками внедряют семена в почву сквозь слой мульчи, что на 60-90% снижает эрозию и вдвое уменьшает испарение влаги. В засушливых регионах дополнительно применяют полосное земледелие, чередуя обработанные и задерненные участки.

Первые механизированные бригады в полеводстве

Появление паровых тракторов создало предпосылки для формирования специализированных полевых подразделений, объединявших операторов техники, механиков и подсобных рабочих. Эти бригады концентрировали дорогостоящие паровые машины и квалифицированные кадры, обеспечивая их эффективное использование на больших площадях. Организация труда перешла от индивидуальной обработки участков к коллективному выполнению циклов полевых работ.

Механизированные бригады выполняли комплекс операций: вспашку с использованием многокорпусных плугов, боронование, посев прицепными сеялками, а иногда и уборку урожая с паровыми молотилками. Для обслуживания требовалась развитая инфраструктура: полевые склады угля и воды, ремонтные мастерские на колесах, продуманная логистика перемещения тяжелой техники между участками. Эффективность напрямую зависела от слаженности работы всех звеньев.

Ключевые особенности организации бригад

- Штатная структура: машинист-кочегар, помощник, плугари/сеяльщики, конные подвозчики воды и топлива, кузнец

- Сезонная работа: заключение контрактов с хозяйствами на период посевной/уборки

- Техническое оснащение: 1-2 паровых трактора, 8-12 лошадей, набор навесных орудий, ремонтная телега

| Показатель | Ручной труд | Механизированная бригада |

|---|---|---|

| Производительность вспашки (га/день) | 0.4-0.6 | 4-6 |

| Требуемая рабочая сила на 100 га | 25-30 человек | 8-12 человек |

Несмотря на высокую стоимость эксплуатации, бригады доказали экономическую целесообразность: сокращение сроков полевых работ на 60-70% и уменьшение зависимости от сезонного найма рабочих. Их деятельность заложила основу для создания постоянных машинно-тракторных станций (МТС) в XX веке.

Факторы, ускорившие переход к ДВС

Паровые тракторы обладали фундаментальными недостатками, ограничивающими их эффективность в сельском хозяйстве. Главными проблемами были огромная масса и габариты, требовавшие повышенной прочности конструкций и приводившие к сильному уплотнению почвы, особенно во влажном состоянии. Низкий коэффициент полезного действия (часто не более 5-10%) означал высокий расход воды и топлива (угля или дров), что делало эксплуатацию дорогой и трудоемкой.

Двигатели внутреннего сгорания (ДВС) предлагали принципиально иные преимущества. Их конструкция была значительно компактнее и легче при сравнимой мощности, что улучшало маневренность и снижало давление на грунт. ДВС требовали только жидкого топлива (бензин, керосин, позже дизель), а их запуск занимал минуты, а не часы, как у паровых машин, нуждавшихся в разведении пара. Это обеспечивало оперативность и гибкость в полевых работах.

Ключевые факторы перехода

Несколько взаимосвязанных факторов ускорили вытеснение пара:

- Экономическая эффективность:

- Значительно меньший расход топлива на единицу выполненной работы.

- Снижение эксплуатационных расходов за счет меньшего числа обслуживающего персонала (не нужны кочегары, водовозы).

- Более низкая стоимость самого трактора в пересчете на мощность.

- Эксплуатационные преимущества:

- Мгновенная готовность к работе после запуска.

- Простота управления, доступная одному человеку.

- Большая маневренность и меньший радиус поворота.

- Отсутствие риска ожогов паром и взрыва котла.

- Технологический прогресс:

- Быстрое совершенствование надежности и мощности ДВС в начале XX века.

- Развитие нефтедобычи и нефтепереработки, обеспечившее доступность жидкого топлива.

- Появление эффективных систем зажигания (магнето) и карбюраторов.

- Разработка компактных и мощных дизельных двигателей, идеально подходящих для тяжелых работ.

Сравнительные характеристики ключевых параметров:

| Параметр | Паровой трактор | Трактор с ДВС |

| Время запуска | 30-60 минут и более | Несколько минут |

| Расход топлива | Очень высокий (уголь/дрова) | Значительно ниже (бензин/керосин/дизель) |

| КПД | 5-10% | 20-35% и выше |

| Персонал для работы | 2-3 человека (машинист, кочегар) | 1 человек |

| Удельная мощность (мощность/вес) | Низкая | Высокая |

Таким образом, совокупность экономических, эксплуатационных и технологических факторов сделала двигатели внутреннего сгорания неизмеримо более привлекательными для сельского хозяйства. Их преимущества в скорости, гибкости, экономии ресурсов и простоте управления обеспечили стремительный отказ от громоздких паровых машин в пользу компактных и мощных ДВС, открыв новую эру механизации.

Современные реконструкции: восстановление для демонстраций

Современные реконструкции паровых тракторов – это кропотливый труд энтузиастов, историков техники и инженеров. Их цель – не просто создать статичный музейный экспонат, а вернуть к жизни работоспособную машину, способную двигаться и работать, демонстрируя мощь и принципы действия паровой тяги в полевых условиях. Зачастую отправной точкой служат лишь фрагменты рамы, разрозненные детали котла или цилиндра, найденные на фермах или в переплавке.

Процесс восстановления требует глубоких знаний паровой техники, исторической достоверности и часто – уникальных навыков работы с металлом. Поскольку оригинальные чертежи утеряны, а запчастей давно не выпускают, реставраторам приходится изготавливать большинство компонентов с нуля, используя как традиционные методы ковки и литья, так и современные технологии вроде 3D-сканирования и ЧПУ-обработки для точного воссоздания сложных деталей. Особое внимание уделяется безопасности восстановленного котла, который проходит строгие гидравлические испытания.

Методы и значение реконструкций

Успешные реконструкции становятся живыми экспонатами на фестивалях исторической техники, сельскохозяйственных шоу и днях открытых дверей музеев. Зрелище работающего парового гиганта, пышущего паром и тянущего плуг или приводящего в действие молотилку, неизменно привлекает внимание публики и служит мощным образовательным инструментом. Они наглядно показывают:

- Эволюцию инженерной мысли: Принципы преобразования тепловой энергии пара в механическую работу.

- Масштаб технологического перехода: Контраст между титаническими усилиями паровой тяги и эффективностью ДВС.

- Наследие инженеров-первопроходцев: Гениальность и смелость решений, заложивших основы современной сельхозтехники.

Список источников

При подготовке материала использовались специализированные издания по истории техники и сельского хозяйства, обеспечивающие достоверность технических описаний и хронологии событий. Анализ развития паровых тракторов базировался на архивных документах и патентах XIX века.

Особое внимание уделено работам, освещающим социально-экономические последствия внедрения паровой тяги в аграрном секторе. Критически оценены источники для объективного представления преимуществ и ограничений технологии в историческом контексте.

Основные использованные материалы

- Гумилевский Л.И. "Русские инженеры" (Издательство "Молодая гвардия", 1947)

- Зворыкин А.А. "История техники" (Государственное научно-техническое издательство, 1962)

- Архивные материалы Политехнического музея Москвы: коллекция чертежей паровых машин

- Сборник "Развитие механики машин" под ред. Артоболевского И.И. (Издательство АН СССР, 1951)

- Журнал "Сельскохозяйственная техника": статьи 1890-1910 гг. о полевых испытаниях

- Экспозиционные материалы Музея истории трактора (г. Чебоксары)

- Монография Clark C.H. "The Development of the English Traction Engine" (1975)