Патрубок - что это за элемент трубопроводных систем

Статья обновлена: 28.02.2026

В мире инженерных коммуникаций точность терминологии определяет эффективность монтажа и эксплуатации. Слово патрубок регулярно встречается в технической документации, но его суть часто остается неочевидной для непрофессионалов.

Данный термин обозначает короткий отрезок трубы, выполняющий критически важную функцию: он обеспечивает герметичное соединение разнородных элементов трубопроводной системы. Без патрубков интеграция оборудования, арматуры или приборов в магистраль становится технически сложной или невозможной.

Понимание конструктивных особенностей и назначения патрубков – ключ к проектированию надежных и ремонтопригодных систем транспортировки жидкостей и газов.

Базовое определение патрубка в трубопроводной арматуре

Патрубок представляет собой короткий отрезок трубы, используемый для присоединения трубопроводной арматуры (клапанов, фильтров, измерительных приборов) к основным трубам, резервуарам или технологическому оборудованию. Он обеспечивает точное подключение элементов системы за счет строго заданных параметров: диаметра, толщины стенок, типа соединения и угла изгиба.

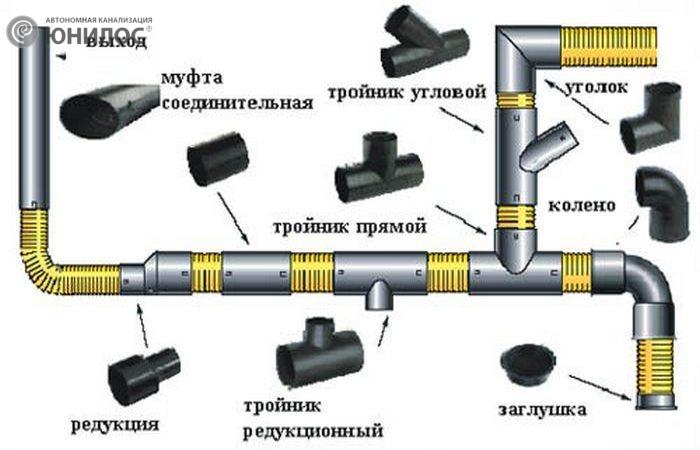

Конструктивно патрубок всегда имеет минимум два присоединительных конца: один для монтажа к магистрали или ёмкости, другой – для подключения арматуры. Его геометрия варьируется от прямых участков до сложных конфигураций (отводы, тройники), что позволяет адаптировать соединение под пространственные ограничения объекта.

Функциональные и конструктивные особенности

Ключевая задача патрубка – обеспечение технологического перехода между компонентами системы с сохранением герметичности и эксплуатационных характеристик. Для этого учитываются:

- Рабочая среда: материал (сталь, пластик, чугун) подбирается под температуру, давление и химическую агрессивность жидкости/газа.

- Тип соединения: фланцевое, резьбовое, сварное или комбинированное.

- Компенсация нагрузок: восприятие вибраций, теплового расширения, весовых усилий от присоединённого оборудования.

| Критерий классификации | Типы патрубков | Назначение |

|---|---|---|

| По конфигурации | Прямые, коленообразные, тройники, крестовины | Соединение элементов под разными углами, создание ответвлений |

| По типу присоединения | Фланцевые, резьбовые, приварные, цапковые | Обеспечение разъёмного/неразъёмного монтажа согласно требованиям обслуживания |

| По расположению | Входные, выходные, дренажные, контрольные | Подвод/отвод среды, аварийный сброс, подключение КИП |

В отличие от стандартной трубы, патрубок всегда является частью арматуры – он изготавливается как её неотъемлемый элемент либо монтируется на корпус устройства. Это обеспечивает точность посадки и исключает несоосность при установке.

Патрубок как элемент соединения труб: практическое назначение

Патрубок выполняет критически важную функцию стыковки трубопроводных элементов с разными параметрами или подключения к оборудованию. Его конструкция обеспечивает герметичный переход между участками магистрали, отличающимися диаметром, материалом, направлением потока или способом крепления.

Без патрубков монтаж сложных систем стал бы невозможен: они компенсируют неточности проектирования, температурные деформации и вибрации, упрощают обслуживание и ремонт. Эти элементы позволяют оперативно заменять изношенные узлы без демонтажа всей линии.

Ключевые задачи патрубков в трубопроводах

- Соединение разнородных компонентов: интеграция труб из стали, пластика или композитов в единую систему.

- Изменение конфигурации потока: организация ответвлений, поворотов, переходов между диаметрами.

- Подключение оборудования: стыковка насосов, фильтров, резервуаров с магистралью.

- Компенсация нагрузок: снижение напряжения в местах соединений при тепловом расширении или гидроударах.

| Тип соединения | Пример применения патрубка |

|---|---|

| Фланцевое | Стыковка арматуры с быстросъемным крепежом для ревизии |

| Резьбовое | Подсоединение измерительных приборов к магистрали высокого давления |

| Сварное | Интеграция в неразборные участки трубопроводов с агрессивными средами |

Грамотный подбор патрубка по материалу, типу присоединения и расчетным параметрам (давление, температура) напрямую влияет на долговечность и безопасность эксплуатации системы. Ошибки приводят к протечкам, авариям и незапланированным простоям.

Различия между патрубком, фитингом и фланцем

Патрубок представляет собой относительно короткий отрезок трубы, основное назначение которого – обеспечить точное и надежное подключение оборудования, аппаратов, резервуаров или приборов к основной линии трубопровода. Он выступает в роли связующего звена, адаптируя точки подключения к требуемым параметрам трубной системы (диаметр, тип конца). Патрубки часто привариваются непосредственно к корпусу оборудования или бака.

Фитинг – это специальный соединительный элемент, предназначенный для изменения направления потока рабочей среды, ответвления от основной магистрали, соединения труб разного диаметра или обеспечения герметичного разъема для обслуживания. Фитинги работают как узлы, формирующие структуру трубопроводной сети, обеспечивая ее гибкость и функциональность.

Ключевые отличия по назначению и конструкции

Основное функциональное различие:

- Патрубок: Стыковочный элемент. Служит точкой выхода/входа среды из/в оборудования или резервуара для подключения к трубопроводу.

- Фитинг: Соединительный элемент. Обеспечивает изменение конфигурации трубопровода (поворот, разветвление, переход диаметра, соединение отрезков).

- Фланец: Крепежно-герметизирующий элемент. Предназначен для создания разъемного, но герметичного соединения между двумя элементами трубопровода (трубами, арматурой, оборудованием, фитингами) с помощью болтов/шпилек.

Конструктивные особенности:

| Элемент | Типичная форма | Основной способ монтажа | Типы концов |

|---|---|---|---|

| Патрубок | Прямой отрезок трубы | Приварка (стыковая, в раструб), реже - резьба | Торцевой под сварку, резьбовой, фланцевый (редко) |

| Фитинг | Уголок, тройник, крестовина, муфта, переходник, отвод | Резьба, приварка, пайка, обжим (для компрессионных) | Резьбовой, под приварку (стык/раструб), фланцевый, компрессионный |

| Фланец | Кольцо/диск с отверстиями под крепеж | Приварка (воротниковые, плоские), свободное вращение (на приварном кольце) | Поверхность под уплотнение (прокладку) + отверстия под болты |

Взаимосвязь: Патрубок, оборудованный на конце фланцем (приваренным фланцем или фланцем свободного типа), образует фланцевый патрубок. Фитинг также может иметь фланцевые концы для создания разъемного соединения. Таким образом, фланец часто является частью патрубка или фитинга, обеспечивая их разъемное соединение с другими компонентами системы.

Ключевое значение патрубков для герметичности системы

Патрубки выполняют критическую функцию уплотнения соединений между различными компонентами трубопровода – трубами, арматурой, резервуарами или оборудованием. Их точная геометрия и качество исполнения напрямую влияют на способность системы противостоять утечкам рабочей среды под давлением, вакуумом или при температурных деформациях. Отсутствие зазоров в местах стыковки, обеспеченное патрубком, предотвращает проникновение внешних загрязнений и потерю транспортируемых веществ.

Нарушение герметичности в соединениях, оснащенных патрубками, может привести к катастрофическим последствиям: выбросу агрессивных или токсичных сред, разгерметизации технологических контуров, снижению КПД системы и экологическому ущербу. Патрубок, как переходной элемент, компенсирует возможные несоосности труб и нивелирует вибрационные нагрузки, равномерно распределяя усилие затяжки крепежа по уплотнительной поверхности, что минимизирует риск образования свищей.

Факторы влияния на герметичность

- Точность изготовления: Соответствие диаметров и углов среза параметрам соединяемых элементов

- Материал: Совместимость с транспортируемой средой и устойчивость к коррозии/эрозии

- Тип соединения: Фланцевое, резьбовое, сварное – определяет выбор конструкции патрубка

- Уплотнительные поверхности: Качество обработки привалочных плоскостей (чистота, шероховатость)

| Риск при нарушении герметичности | Роль патрубка в предотвращении |

|---|---|

| Утечка опасных веществ | Обеспечение непрерывности уплотнительного контура |

| Кавитация и гидроудары | Снижение турбулентности потока в зоне соединения |

| Коррозия стыков | Защита монтажных зазоров от проникновения влаги и агрессоров |

Эффективность герметизации напрямую зависит от правильного монтажа патрубка: равномерной затяжки крепежа, применения рекомендованных прокладок и соблюдения допусков. Использование дефектных или изношенных патрубков сводит на нет герметизирующие свойства всей системы, требуя регулярного контроля их технического состояния.

Виды патрубков по способу монтажа

Патрубки интегрируются в трубопроводную систему различными методами крепления, определяющими их конструктивные особенности и область применения. Надежность соединения напрямую зависит от корректности выбранного типа монтажа и соблюдения технологии установки.

Ключевыми критериями при подборе способа фиксации являются рабочее давление, температурный режим, химические свойства транспортируемой среды и требования к обслуживанию участка трубопровода.

Классификация по типу соединения

- Резьбовые патрубки оснащены наружной или внутренней резьбой для механического соединения с ответными элементами (фитингами, арматурой). Монтаж осуществляется путем вкручивания без применения сварки. Основные преимущества: возможность демонтажа, простота установки в труднодоступных местах. Требуют использования уплотнителей (льняная прядь, ФУМ-лента) для герметизации.

- Сварные патрубки монтируются методом неразъемного соединения через сварку (стыковую, раструбную). Обеспечивают максимальную герметичность и прочность, рекомендованы для высоконапорных систем, агрессивных сред или условий вибрации. Не подлежат повторному использованию после демонтажа.

Патрубок отвода: изменение направления потока среды

Патрубок отвода – специальный фитинг, предназначенный для изменения траектории движения жидкости, газа или сыпучих материалов в трубопроводной системе. Он монтируется в местах, где требуется перенаправить поток под определённым углом относительно основной магистрали. Основная функция такого патрубка – обеспечить плавное или резкое смещение среды без нарушения герметичности контура.

Конструкция отводного патрубка напрямую зависит от требуемого угла поворота (чаще всего 30°, 45°, 90°), давления в системе и свойств транспортируемой среды. Для снижения гидравлического сопротивления и минимизации турбулентности внутренняя поверхность выполняется гладкой, а радиус изгиба рассчитывается с учётом скорости потока и вязкости вещества. Отсутствие застойных зон в его геометрии предотвращает образование отложений или коррозию.

Ключевые особенности применения

При выборе патрубка отвода учитывают:

- Угол поворота: определяет резкость изменения направления и потерю давления.

- Способ соединения: сварной, резьбовой, фланцевый для интеграции в существующую сеть.

- Радиус кривизны: короткий (для ограниченного пространства) или длинный (для высокоскоростных потоков).

Материалы изготовления должны соответствовать агрессивности среды и рабочим параметрам:

| Материал | Тип среды | Макс. давление |

|---|---|---|

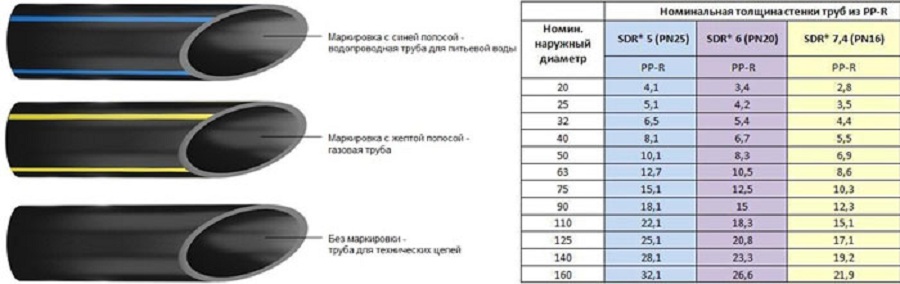

| Углеродистая сталь | Вода, пар, нефтепродукты | до 100 бар |

| Нержавеющая сталь | Кислоты, щёлочи | до 50 бар |

| Полипропилен (PP-R) | Химические растворы | до 20 бар |

Ошибки в проектировании (некорректный угол, заужение диаметра) провоцируют гидроудары, вибрацию и ускоренный износ стыков. Для сыпучих материалов применяют патрубки с увеличенным радиусом изгиба во избежание заторов. Герметичность монтажа – обязательное условие для предотвращения утечек при изменении вектора нагрузки на соединения.

Патрубок перехода: соединение труб разного диаметра

Патрубок перехода – специализированный фитинг, предназначенный для герметичного соединения трубопроводных участков с различными диаметрами. Его конструкция имеет коническую форму, где один конец соответствует размеру большей трубы, а противоположный – меньшей.

Основная функция данного элемента – обеспечение плавного изменения сечения потока рабочей среды (жидкости, газа, сыпучих материалов). Это минимизирует гидравлические потери, турбулентность и риск возникновения засоров в месте перехода.

Ключевые особенности и типы

Переходные патрубки классифицируются по нескольким критериям:

- Конструкция: концентрические (соосные) и эксцентрические (со смещённой осью)

- Материал: сталь (углеродистая, нержавеющая), чугун, пластик (ПВХ, полипропилен), композиты

- Способ соединения: сварные, фланцевые, резьбовые, под приварку

Эксцентрические патрубки критически важны в системах, требующих сохранения постоянного уровня жидкости (например, для предотвращения образования воздушных карманов на горизонтальных участках).

Области применения

Данные элементы незаменимы в следующих случаях:

- Подключение оборудования (насосы, теплообменники, емкости) к магистралям иного диаметра

- Модернизация трубопроводов с изменением расчётного расхода среды

- Создание ответвлений от основной линии

- Компенсация монтажных погрешностей при стыковке компонентов

| Параметр | Концентрический переход | Эксцентрический переход |

|---|---|---|

| Внешний вид | Симметричный конус | Срезанный конус (прямая нижняя/верхняя грань) |

| Гидравлика | Равномерное изменение давления | Исключает скопление воздуха/осадка |

| Типичное применение | Вертикальные стояки, газовые линии | Горизонтальные трубопроводы с жидкостями |

Правильный выбор типа и материала патрубка перехода напрямую влияет на энергоэффективность, долговечность и безопасность всей трубопроводной системы, предотвращая утечки и снижая эксплуатационные затраты.

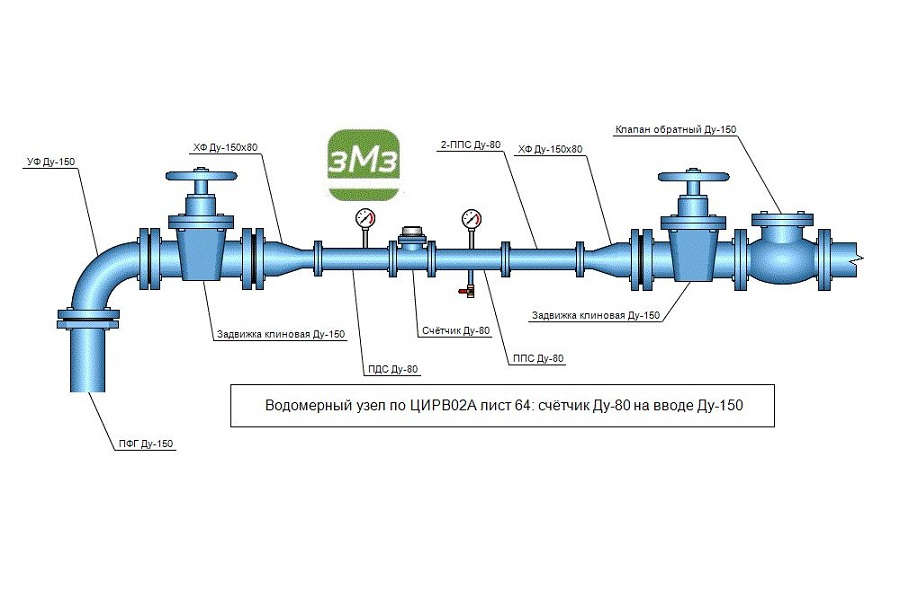

Применение патрубков в системах водоснабжения и отопления

В системах водоснабжения патрубки служат для подключения сантехнических приборов (смесителей, унитазов), бытовой техники (стиральных и посудомоечных машин) и распределительных узлов. Они обеспечивают герметичный переход между трубами разного диаметра и материала, а также компенсируют возможные смещения элементов при монтаже. Особенно востребованы гибкие патрубки с металлической оплёткой для соединения оборудования с жёсткими магистралями.

В отопительных контурах патрубки применяются для интеграции котлов, радиаторов, расширительных баков и циркуляционных насосов. Они позволяют создать разветвлённую сеть трубопроводов с минимальными гидравлическими потерями. Патрубки из термостойких материалов (латуни, нержавеющей стали) выдерживают температурные колебания и давление теплоносителя, обеспечивая долговечность соединений в критических точках системы.

Ключевые функции и особенности

- Компенсация несоосности: Гибкие патрубки устраняют перекосы при подключении оборудования.

- Демпфирование вибраций: Снижают шум и нагрузки от насосов, предотвращая разгерметизацию.

- Ремонтопригодность: Облегчают замену элементов без демонтажа магистралей.

| Тип системы | Примеры использования | Материалы патрубков |

|---|---|---|

| Холодное водоснабжение | Подвод к фильтрам, счётчикам | Полипропилен, ПВХ |

| Горячее водоснабжение | Соединение бойлеров, полотенцесушителей | Нержавеющая сталь, металлопластик |

| Отопление | Обвязка котлов, подключение радиаторов | Латунь, медь, термостойкая резина |

Некорректный подбор патрубков по диаметру, давлению или температурному режиму приводит к протечкам и авариям. Обязательно учитывают совместимость материалов с рабочей средой (например, исключение цинковых сплавов в системах с питьевой водой). Монтаж требует точной калибровки длины: избыточный изгиб гибких моделей провоцирует заломы, а недостаточный – механическое напряжение.

Роль патрубков в технологических трубопроводах промышленности

Патрубки выполняют функцию связующих элементов между основными компонентами технологических систем. Они обеспечивают герметичное присоединение труб к резервуарам, насосам, теплообменникам, запорной арматуре и измерительным устройствам. Без этих коротких отрезков труб монтаж сложных контуров был бы невозможен, так как они компенсируют неточности проектирования и сборки.

В условиях промышленных объектов патрубки подвергаются экстремальным нагрузкам: высокому давлению, температурным перепадам, химически агрессивным средам и вибрациям. Их изготавливают из материалов, устойчивых к конкретным эксплуатационным условиям – нержавеющей стали, спецсплавов или полимеров. Конструктивно они могут содержать фланцы, резьбу или сварные швы для адаптации к различным типам соединений.

Ключевые технологические функции

- Интеграция контрольно-измерительных приборов: Установка датчиков давления, температуры и расходомеров через специальные отводы

- Организация обслуживания: Создание точек для промывки, продувки или отбора проб технологических сред

- Компенсация напряжений: Гибкие сильфонные модели поглощают тепловое расширение и вибрацию оборудования

- Аварийное подключение: Быстрый монтаж временных линий для ремонтных работ или сброса давления

| Тип патрубка | Критичные параметры | Типовое применение |

|---|---|---|

| Фланцевый | Давление до 25 МПа, температура -70°C...+600°C | Нефтепереработка, магистральные газопроводы |

| Резьбовой | Давление до 16 МПа, малые диаметры (до DN50) | КИПиА, лабораторные установки |

| Сварной | Сверхвысокие давления/температуры, вакуум | Атомная энергетика, химические реакторы |

Грамотный подбор патрубков напрямую влияет на безопасность и ресурс трубопроводных систем. Ошибки в выборе материала или типа соединения приводят к утечкам опасных веществ, внеплановым остановкам производства и авариям. Особое внимание уделяется расчету толщины стенок и коррозионной стойкости для конкретной рабочей среды.

Патрубки для подключения контрольно-измерительных приборов

Патрубки для КИП (контрольно-измерительных приборов) – это специализированные отводы, фланцы или штуцеры, монтируемые непосредственно на трубопроводах, резервуарах или технологическом оборудовании. Их основное назначение – обеспечить надежное и герметичное соединение для установки приборов измерения давления, температуры, уровня или расхода рабочей среды.

Конструкция таких патрубков учитывает требования к точности измерений и безопасной эксплуатации. Они часто оснащаются запорными вентилями (игольчатыми или шаровыми), позволяющими демонтировать приборы без остановки технологического процесса и сброса давления. Материалы подбираются исходя из совместимости с транспортируемой средой (газ, жидкость, пар) и условиями эксплуатации.

Основные функции и особенности

Ключевая роль патрубков КИП заключается в обеспечении корректного съема параметров среды. Для этого они должны:

- Минимизировать искажения измерений: Иметь гладкую внутреннюю поверхность, отсутствие застойных зон и резких переходов диаметра.

- Гарантировать герметичность: Предотвращать утечки среды, особенно опасной или токсичной.

- Обеспечивать удобство обслуживания: Позволять оперативно устанавливать, проверять и заменять приборы.

Типовые варианты исполнения включают:

- Прямые штуцерные отводы – для манометров, датчиков давления.

- Термометрические гильзы (пневматические патрубки) – для термометров и термопар, защищающие чувствительный элемент от прямого контакта с агрессивной средой.

- Фланцевые соединения – для расходомеров, уровнемеров, часто с диафрагмами или импульсными трубками.

| Тип прибора | Тип патрубка | Дополнительные элементы |

|---|---|---|

| Манометр, датчик давления | Игольчатый вентиль (корневые отборы), трехходовой кран | Демпферные петли, сифонные трубки |

| Термопара, термометр | Гильза с резьбой/фланцем | Заправочная втулка, защитная бобышка |

| Расходомер | Фланец с отверстиями под импульсные линии | Диафрагма, разделитель мембранный |

Выбор конкретного типа патрубка и схемы его установки строго регламентируется проектной документацией и нормами (СП, ГОСТ, ASME). Критически важны правильная ориентация, длина, уклон (для жидкостей и конденсата) и защита от вибраций. Ошибки монтажа приводят к значительным погрешностям в показаниях или отказам оборудования.

Материалы изготовления: сталь, пластик, чугун, медь

Патрубки изготавливаются из разнообразных материалов, выбор которых зависит от эксплуатационных условий: рабочей среды, давления, температуры, агрессивности и требований к долговечности. Каждый материал обладает уникальными физико-химическими свойствами, определяющими его применимость в конкретных типах трубопроводных систем.

Сталь является одним из самых распространенных материалов благодаря своей высокой прочности, термостойкости и сопротивлению давлению. Она незаменима в магистральных трубопроводах высокого давления, системах отопления, промышленных установках и транспортировке агрессивных сред (при использовании нержавеющих марок). Основной недостаток – подверженность коррозии без защитных покрытий.

Ключевые особенности материалов

- Пластик (ПВХ, ПП, ПЭ): Легкий, коррозионностойкий, химически инертный, прост в монтаже. Идеален для холодного водоснабжения, канализации, дренажа, вентиляции. Ограниченная термостойкость и механическая прочность.

- Чугун: Обладает высокой прочностью на сжатие, износостойкостью, хорошими шумопоглощающими свойствами. Широко применяется в системах канализации и водоотведения. Главные минусы – хрупкость при ударах и большой вес.

- Медь: Отличается отличной теплопроводностью, пластичностью, бактериостатичностью и коррозионной стойкостью в неагрессивных средах. Основное применение – системы отопления, горячего водоснабжения, холодильные установки. Высокая стоимость и мягкость – основные ограничения.

Расчет прочности патрубка: давление и температурные нагрузки

Прочностной расчет патрубка требует комплексного анализа двух критических факторов: внутреннего/внешнего давления и температурных деформаций. Давление создает радиальные и тангенциальные напряжения в стенках элемента, которые могут привести к разрыву или пластической деформации. Для цилиндрических патрубков применяют формулы Ламе, определяющие распределение напряжений по толщине стенки в зависимости от перепада давлений, внутреннего и наружного диаметров.

Температурные нагрузки вызывают линейное расширение материала и термические напряжения, особенно опасные при жестком креплении патрубка или наличии температурных градиентов. Коэффициент линейного расширения (КТЛР) материала и разница между рабочей температурой и температурой монтажа напрямую влияют на величину деформаций. Неучёт этого параметра ведет к короблению, потере герметичности фланцевых соединений или разрушению сварных швов.

Ключевые параметры и методы расчета

Основные величины для проектирования включают:

- Рабочее давление (P): Максимальное/минимальное значение в системе

- Температурный режим (ΔT): Отклонение от температуры монтажа

- Механические свойства материала: Предел текучести (σт), модуль упругости (E), КТЛР (α)

- Геометрические характеристики: Толщина стенки (s), внутренний диаметр (Dвн)

Расчет выполняется по нормативам (СП 61.13330, ASME B31.3) с проверкой условий:

- Условие прочности от давления: σэкв ≤ [σ] ∙ φ, где [σ] – допускаемое напряжение, φ – коэффициент прочности сварного шва

- Условие устойчивости к температурным напряжениям: σтепл = E ∙ α ∙ ΔT ≤ σдоп

- Проверка на усталостную прочность при циклических нагрузках

| Фактор | Тип напряжений | Риски |

|---|---|---|

| Давление | Растягивающие, изгибные | Разрыв, трещины |

| Температура | Сжимающие, сдвиговые | Бакелинг, усталость |

| Комбинация P+ΔT | Сложное напряженное состояние | Ползучесть, коррозионное растрескивание |

Для компенсации температурных воздействий применяют сильфонные компенсаторы, П-образные изгибы или плавающие опоры. Толщина стенки корректируется с учетом коррозионного запаса, определяемого сроком эксплуатации и агрессивностью среды. Конечный расчет требует применения CAE-систем (ANSYS, SolidWorks Simulation) для моделирования многокомпонентных нагрузок в сложных конфигурациях патрубков.

Стандарты и ГОСТы на производство трубных патрубков

Регламентация производства патрубков осуществляется через систему национальных (ГОСТ) и международных (ISO, EN, ASME) стандартов. Эти документы устанавливают строгие требования к материалам, геометрическим параметрам, допускам, методам испытаний и маркировке изделий.

Соблюдение стандартов гарантирует взаимозаменяемость патрубков, их надежное соединение с другими элементами трубопровода и безопасную эксплуатацию под расчетными нагрузками и в заданных условиях среды (давление, температура, агрессивность).

Ключевые аспекты стандартизации

Основные параметры, регулируемые стандартами:

- Материалы: ГОСТ 33259-2015 (стальные бесшовные), ГОСТ 32528-2013 (стальные сварные), ГОСТ Р 53630-2015 (полимерные). Указываются марки сталей, пластиков, требования к химическому составу и механическим свойствам.

- Размеры и допуски: ГОСТ 28338-89 (проходы условные), ГОСТ 10704-91 (наружные диаметры и толщины стенок стальных труб), ISO 6708 (номинальные диаметры DN). Задаются точные размеры, предельные отклонения и овальность.

- Типы присоединений: ГОСТ 33259-2015 (сварные концы), ГОСТ 12821-80 (фланцевые), ГОСТ 28941.1-91 (резьбовые). Определяются конструкция и размеры концов для монтажа.

- Методы контроля: ГОСТ 3242-79 (неразрушающий контроль сварных швов), ГОСТ 3845-75 (гидравлические испытания). Регламентируются виды и объем испытаний на герметичность и прочность.

Примеры стандартов для основных видов соединений:

| Тип соединения | Основной ГОСТ | Ключевые параметры |

| Под приварку | ГОСТ 33259-2015 | Скос кромки, длина цилиндрической части |

| Фланцевое | ГОСТ 12821-80 | Диаметр окружности болтов, тип уплотнения, давление PN |

| Резьбовое | ГОСТ 28941.1-91 | Тип резьбы (коническая, цилиндрическая), шаг |

Для ответственных трубопроводов (нефтегаз, энергетика) применяются отраслевые стандарты (РД, СТО), ужесточающие требования к патрубкам. Обязательным этапом является сертификация продукции на соответствие заявленным стандартам, подтверждаемая в технической документации и маркировке на изделии.

Ошибки подбора патрубка к трубопроводу и их последствия

Неправильный выбор диаметра патрубка относительно трубопровода вызывает нарушения в работе системы. Заужение сечения создаёт избыточное гидравлическое сопротивление, снижая пропускную способность и увеличивая нагрузку на насосное оборудование. Расширение сечения провоцирует падение давления и скорости потока среды, что приводит к застою жидкости или накоплению взвесей.

Ошибки в подборе материала патрубка грозят ускоренной деградацией элементов. Несовместимость с рабочей средой (химическая агрессия, температура) вызывает коррозию, разгерметизацию или разрушение соединения. Механическая несоответствие (например, пластик вместо стали под высоким давлением) ведёт к деформациям и аварийным разрывам.

Типичные последствия ошибок

- Протечки и разгерметизация: Неплотное прилегание из-за неверного типа фланца/резьбы или уплотнителя.

- Вибрация и шум: Неправильная компенсация нагрузок (тепловое расширение, гидроудары) из-за жёсткого крепления.

- Засорение системы: Выступы или ступеньки на стыке патрубка и трубы при несовпадении диаметров.

| Ошибка | Критическое последствие |

|---|---|

| Несоответствие давлениям (PN/РУ) | Взрывное разрушение узла, выброс среды |

| Игнорирование температурного расширения | Деформация магистрали, трещины сварных швов |

| Неправильный угол изгиба/отвода | Кавитация, эрозия стенок, локальные повреждения |

Отсутствие антикоррозионного покрытия для патрубков в агрессивных средах сокращает срок службы системы в 2-3 раза. Особенно критично для подземных участков или химических производств, где утечки создают экологические риски.

- Экономический ущерб: Аварийные простои, затраты на ремонт, штрафы за загрязнение среды.

- Безопасность: Риск травм персонала от выброса пара, горячей воды или химикатов.

- Репутационные потери: Снижение доверия к эксплуатанту из-за частых инцидентов.

Ремонт и замена поврежденных патрубков: основные методы

Повреждения патрубков требуют незамедлительного вмешательства для предотвращения утечек транспортируемых сред, снижения давления в системе и возможных аварий. Основными причинами неисправностей выступают коррозия, механические воздействия (удары, вибрация), температурные деформации и естественный износ материала.

Диагностика проблем включает визуальный осмотр на наличие трещин, следов коррозии или деформаций, проверку герметичности (например, мыльным раствором на соединениях), а также мониторинг падения давления в контуре. При выявлении дефектов выбирается метод восстановления работоспособности в зависимости от типа патрубка, материала и характера повреждения.

Способы восстановления и замены

Для локального ремонта применяют следующие подходы:

- Холодная сварка или полимерные составы: Обработка мелких трещин или свищей специальными клеевыми композитами, устойчивыми к агрессивным средам и температуре.

- Установка ремонтных хомутов: Наложение металлических или композитных бандажей с резиновыми уплотнителями для герметизации поврежденного участка без демонтажа.

- Аргонодуговая сварка (для металлических патрубков): Заварка сквозных дефектов с предварительной зачисткой зоны повреждения.

При значительных разрушениях или нецелесообразности ремонта выполняется полная замена патрубка:

- Отключение участка трубопровода, сброс давления и дренирование остатков среды.

- Демонтаж крепежа и поврежденного элемента (резка болгаркой или откручивание фланцевых соединений).

- Подготовка посадочных мест (зачистка сварных швов, проверка геометрии фланцев).

- Монтаж нового патрубка с применением сварки, резьбовых или фланцевых соединений с обязательной установкой прокладок.

- Контроль герметичности после запуска системы под рабочим давлением.

Критерии выбора метода:

| Фактор | Ремонт | Замена |

|---|---|---|

| Размер повреждения | Мелкие дефекты (трещины < 10% диаметра) | Сквозные отверстия, разрывы, коррозия >50% толщины стенки |

| Критичность участка | Вспомогательные линии низкого давления | Магистрали с агрессивными/горячими средами |

| Экономическая эффективность | Временное решение при ограниченном бюджете | Долгосрочное решение для изношенных элементов |

Обязательным этапом после любых работ является гидравлическое или пневматическое испытание отремонтированного узла на герметичность под давлением, превышающим рабочее на 20-25%. Это гарантирует надежность и безопасность дальнейшей эксплуатации трубопроводной системы.

Патрубки с резьбой: особенности установки и уплотнения

Резьбовые патрубки обеспечивают разъемное соединение элементов трубопроводных систем, что упрощает монтаж, демонтаж и обслуживание. Резьба на наружной (наружная резьба, штуцер) или внутренней (внутренняя резьба, муфта) поверхности патрубка позволяет стягивать детали без сварки. Надежность такого соединения напрямую зависит от качества нарезки резьбы, правильности затяжки и, что критично, от выбора и применения подходящего уплотнителя.

Основная сложность при работе с резьбовыми патрубками заключается в предотвращении утечек рабочей среды через микроскопические зазоры между витками резьбы. Эти зазоры неизбежно присутствуют даже при высокой точности изготовления. Поэтому уплотнение резьбового соединения является обязательным этапом монтажа, от которого зависит герметичность и долговечность стыка.

Ключевые аспекты монтажа и герметизации

Подготовка резьбы: Перед монтажом необходимо очистить резьбу патрубка и ответной детали от загрязнений, стружки, следов коррозии или старого уплотнителя. Заусенцы аккуратно удаляются. Поверхности должны быть сухими и обезжиренными для лучшей адгезии уплотнителя.

Выбор уплотнителя: Тип уплотнения зависит от давления, температуры, химического состава транспортируемой среды и материала патрубка:

- Лента ФУМ (фторопластовый уплотнительный материал): Легка в применении, подходит для воды, газа, агрессивных сред. Наматывается по ходу резьбы (по часовой стрелке) с перекрытием витков на 50-70% без складок. Требует осторожной затяжки.

- Нить уплотнительная: Более технологична, чем ФУМ, меньше риск перетяжки. Нить наматывается в межрезьбовое пространство в несколько витков по ходу резьбы. Обладает высокой химической стойкостью и термостойкостью.

- Анаэробные герметики: Жидкие составы, полимеризующиеся в отсутствии воздуха. Обеспечивают высокую герметичность, заполняя все микропоры. Требуют точного дозирования и времени на отверждение перед подачей давления.

- Сантехнический лен (пакля): Традиционный материал, часто используется с пастами (сурик, Unipak). Требует навыка намотки: прядью льна равномерно заполняют резьбовые канавки, избегая выхода волокон за пределы соединения. Сверху наносится паста для защиты от гниения и облегчения затяжки.

Технология затяжки:

- Уплотнитель равномерно наносится на наружную резьбу патрубка.

- Патрубок вручную вкручивается в ответную часть до упора для избежания перекоса.

- Окончательная затяжка производится ключом с контролируемым усилием. Чрезмерная затяжка может сорвать резьбу или повредить уплотнитель, недостаточная – не обеспечит герметичность. Использование динамометрического ключа оптимально.

- После сборки и, при необходимости, выдержки для полимеризации (анаэробы), проводится обязательное испытание соединения на герметичность под рабочим давлением.

Контрольные параметры для распространенных уплотнителей:

| Уплотнитель | Давление (max), бар | Температура (max), °C | Ключевое преимущество |

|---|---|---|---|

| Лента ФУМ | 100 | 200 | Химстойкость, скорость монтажа |

| Уплотнительная нить | 150+ | 250+ | Универсальность, устойчивость к вибрации |

| Анаэробный герметик | 60+ | 150+ | Герметичность, заполнение микродефектов |

| Лен + паста | Зависит от пасты | Зависит от пасты | Надежность для статичных соединений |

Важно: Нельзя использовать для уплотнения резьбы патрубков вещества, не предназначенные для этого (краски, силиконовые герметики общего назначения и т.п.), особенно в системах с питьевой водой или под высоким давлением. Соблюдение рекомендаций производителя труб, фитингов и уплотнительных материалов – обязательное условие безопасной и долговечной эксплуатации.

Сварные патрубки: технология монтажа и проверка швов

Монтаж сварных патрубков требует строгого соблюдения технологических регламентов для обеспечения герметичности и прочности соединения. Подготовка включает очистку кромок основного трубопровода и патрубка от загрязнений, окалины и следов коррозии, а также проверку геометрии сопрягаемых элементов. Фиксация патрубка выполняется при помощи прихваток, обеспечивающих точное позиционирование перед основным сварочным процессом.

Сварка осуществляется методами, соответствующими материалу труб и условиям эксплуатации: ручная дуговая (MMA), аргонодуговая (TIG), полуавтоматическая (MIG/MAG) или автоматическая под флюсом. Критически важны выбор правильных режимов (сила тока, напряжение, скорость сварки) и типа присадочного материала. Многослойные швы требуют тщательной зачистки каждого предыдущего слоя от шлака перед наложением последующего для исключения дефектов.

Методы контроля сварных швов патрубков

После сварки проводятся обязательные виды неразрушающего контроля:

- Визуально-измерительный контроль (ВИК): Выявление видимых дефектов (поры, подрезы, трещины), проверка геометрии шва.

- Капиллярный контроль (Пенетрант): Обнаружение поверхностных трещин и несплошностей.

- Ультразвуковой контроль (УЗК): Выявление внутренних дефектов (непровары, включения) по всей глубине шва.

- Рентгенографический контроль (РК): Получение объективного изображения внутренней структуры шва для выявления скрытых дефектов.

Для ответственных объектов применяется комбинация методов, а результаты фиксируются в отчетной документации. Обнаруженные недопустимые дефекты требуют вырезки участка шва и повторной сварки с последующим контролем.

Дополнительно часто проводятся испытания на герметичность (опрессовка) всего узла с патрубком под давлением, превышающим рабочее. Это позволяет проверить общую целостность конструкции в условиях, имитирующих эксплуатационные нагрузки.

Компрессионные патрубки для быстрого монтажа без сварки

Компрессионные патрубки представляют собой специализированные соединительные элементы, обеспечивающие герметичную стыковку труб без термического воздействия. Их конструкция основана на обжимном механизме, где уплотнительное кольцо и накидная гайка создают давление на трубу при закручивании, формируя неразъёмное соединение. Эта технология исключает необходимость сварочного оборудования и квалифицированных сварщиков, сокращая трудозатраты и риски возгорания.

Ключевое преимущество таких патрубков – универсальность применения в труднодоступных местах: внутри стен, на высоте или в стеснённых условиях. Они совместимы с металлопластиковыми, полиэтиленовыми и медными трубами, сохраняя целостность материала благодаря равномерному распределению сжимающего усилия. Регулировка плотности соединения возможна даже после первичного монтажа путём подтяжки гайки, что упрощает обслуживание систем.

Области применения и особенности

Типичные сферы использования:

- Бытовые системы водоснабжения и отопления

- Газораспределительные сети низкого давления

- Промышленные пневматические магистрали

Критически важные параметры при выборе:

- Диаметр трубы и патрубка (допуск ±0.1 мм)

- Рабочее давление (стандартно 10-16 бар для воды)

- Температурный диапазон (от -10°C до +95°C)

| Материал патрубка | Совместимость с трубами | Срок службы |

|---|---|---|

| Латунь | Металлопластик, медь, PEX | 25+ лет |

| Нержавеющая сталь | Полипропилен, PE-Xc | 30+ лет |

Ограничения включают запрет на применение для централизованного газоснабжения высокого давления и систем с динамическими вибрационными нагрузками. Для обеспечения долговечности соединения обязательна замена уплотнительных колец при демонтаже и контроль коррозионной устойчивости материалов в агрессивных средах.

Адаптер-патрубок для стыковки оборудования с трубопроводом

Адаптер-патрубок представляет собой специализированный фитинг, предназначенный для соединения технологического оборудования (насосов, фильтров, теплообменников) с магистралью трубопровода. Его ключевая задача – обеспечить герметичный и надежный переход между элементами с разными присоединительными параметрами: диаметрами, типами резьбы, фланцевыми стандартами или материалами.

Использование адаптера-патрубка устраняет необходимость сложной подгонки или модификации оборудования, компенсируя монтажные погрешности и снимая механические напряжения. Это критически важно для виброизоляции чувствительных агрегатов, предотвращения протечек в зонах неоднородного расширения материалов и сохранения целостности уплотнений при температурных деформациях.

Ключевые особенности и варианты исполнения

Конструктивно адаптеры-патрубки классифицируют по:

- Типу соединений: резьбовые (внутренняя/наружная), фланцевые (плоские, воротниковые), сварные, комбинированные (например, фланец-резьба).

- Конфигурации: прямые, угловые (45°, 90°), смещенные (эксцентриковые для дренажа), телескопические.

- Материалам: нержавеющая сталь, углеродистая сталь, латунь, пластик (ПВХ, полипропилен) – выбор зависит от среды и давления.

| Параметр | Примеры исполнения | Применение |

|---|---|---|

| Диапазон диаметров | DN15 – DN500 | Бытовые системы – промышленные магистрали |

| Рабочее давление | PN6 – PN40 | Водоснабжение – химические производства |

| Температурный режим | -50°C до +300°C | Криогенные линии – паропроводы |

Важно: При выборе учитывают не только геометрические параметры, но и совместимость материалов со средой, вибронагрузки, необходимость теплового расширения и требования к обслуживанию (разборные адаптеры упрощают ремонт).

Защитные функции: патрубок как предохранительный элемент

Патрубок выполняет критически важные защитные роли в трубопроводных системах, выступая в качестве предохранительного компонента. Его конструкция и расположение позволяют контролировать параметры рабочей среды, предотвращая аварийные ситуации за счет оперативного отвода избыточного давления или опасных веществ.

Установка специализированных патрубков в стратегических точках магистрали создает физический барьер для распространения угроз. Эти элементы поглощают гидравлические удары, локализуют утечки химикатов или перегретого пара, а также служат точками подключения аварийных клапанов и датчиков, обеспечивая своевременное срабатывание защитных механизмов.

Конкретные защитные функции патрубков

Сброс давления: Патрубки, интегрированные с предохранительными клапанами, мгновенно отводят избыточный газ или жидкость при скачках давления, защищая трубы от разрыва. Например, на паропроводах высокого давления.

Аварийный дренаж: Служат каналами для экстренного слива агрессивных сред при обнаружении утечек через системы:

- Датчики газа/жидкости

- Контрольные клапаны

- Автоматические отсекатели

Защита оборудования: Устанавливаются перед чувствительными узлами (насосы, теплообменники) для:

- Фильтрации твердых частиц через встроенные сетки

- Снижения турбулентности потока

- Компенсации температурных деформаций

| Тип угрозы | Функция патрубка | Пример применения |

|---|---|---|

| Гидроудар | Поглощение ударной волны | Водопроводные магистрали |

| Коррозия | Отвод конденсата | Паропроводы ТЭЦ |

| Загрязнение | Установка фильтрующих элементов | Химические производства |

Герметичность соединений патрубка дополнительно предотвращает распространение опасных веществ в окружающую среду, а возможность их быстрой замены без остановки магистрали минимизирует риски при обслуживании.

Конструкция усиленных патрубков для высоконапорных систем

Усиленные патрубки для высоконапорных систем проектируются с многократным запасом прочности, так как работают под экстремальным давлением, вибрационными нагрузками и гидроударами. Их конструкция включает несколько обязательных элементов: толстостенный корпус из легированных сталей или спецсплавов, усиленные сварные швы с контролем качества (рентген, ультразвук), а также фланцы с высоким классом герметичности.

Ключевое отличие от стандартных моделей – применение композитных технологий армирования. На корпус патрубка навивается высокопрочная проволока или стекло-/углеволокно, после чего конструкция спекается в вакуумной печи. Это создает эффект "предварительного обжатия", повышающего устойчивость к деформации на 40-60% по сравнению с монолитными аналогами.

Критические особенности производства

При изготовлении соблюдаются строгие требования:

- Материалы: аустенитная нержавеющая сталь (AISI 316L), дуплексные стали (UNS S32205) или никелевые сплавы (Inconel 625)

- Термообработка: закалка + отпуск для снятия внутренних напряжений

- Контроль: 100% тестирование на герметичность под давлением, в 1.5 раза превышающим рабочее

| Параметр | Стандартный патрубок | Усиленный патрубок |

|---|---|---|

| Рабочее давление | до 16 МПа | 100-250 МПа |

| Коэф. запаса прочности | 2.0 | 4.5-6.0 |

| Температурный диапазон | -30°C...+150°C | -196°C...+600°C |

Обязательным элементом являются демпфирующие вставки из пористого металла в зонах соединения, поглощающие резонансные колебания. Для критически важных систем применяют патрубки с двойной стенкой и датчиками контроля межстеночного пространства, сигнализирующими о микротрещинах.

Монтаж требует прецизионной центровки – перекосы свыше 0.05 мм/м провоцируют кавитационную эрозию. Регламент замены включает обязательную ультразвуковую диагностику толщины стенок каждые 500 часов работы, так как износ в высоконапорных системах носит нелинейный характер.

Особенности гибких патрубков для компенсации вибраций

Гибкие патрубки выполняют критическую функцию гашения вибраций в трубопроводных системах, возникающих от работы насосов, компрессоров или турбин. Их конструкция основана на эластичных материалах (резина, тефлон, сильфоны из нержавеющей стали), которые поглощают механические колебания до их передачи на магистральные трубы или оборудование. Это предотвращает резонансные явления и снижает динамические нагрузки.

Эффективность виброкомпенсации напрямую зависит от правильного подбора патрубка по характеристикам: рабочему давлению, температурному диапазону, химической стойкости и амплитуде колебаний. Монтаж требует строгого соблюдения осевой ориентации – перекручивание или радиальное смещение провоцирует преждевременный износ. Дополнительные армирующие элементы (металлическая оплетка, кольца жесткости) повышают устойчивость к пульсациям и гидроударам.

Технико-эксплуатационные аспекты

Ключевые преимущества гибких виброкомпенсирующих патрубков включают:

- Снижение шума: демпфирование высокочастотных колебаний уменьшает акустическое воздействие на систему

- Защита соединений: устранение усталостных напряжений в сварных швах и фланцах

- Компенсация несоосности: допустимое угловое смещение до 15° без потери герметичности

Для оценки параметров используют табличные данные производителей:

| Параметр | Диапазон значений |

| Рабочее давление | до 25 бар (резина), до 40 бар (сильфоны) |

| Температурный режим | -50°C...+180°C (EPDM), -200°C...+450°C (сталь) |

| Частота вибраций | до 50 Гц (оптимальное гашение) |

| Срок службы | 5-15 лет в зависимости от среды |

Ограничения связаны с риском кавитации в зонах резкого перепада давления и необходимостью регулярного контроля целостности армирующих слоев. При транспортировке агрессивных сред (кислоты, нефтепродукты) обязательна проверка совместимости материала патрубка с рабочей жидкостью.

Маркировка патрубков согласно технической документации

Маркировка патрубков строго регламентируется нормативной и проектной документацией для обеспечения однозначной идентификации при монтаже, эксплуатации и обслуживании трубопроводных систем. Она служит ключевым инструментом предотвращения ошибок сборки и гарантирует соответствие техническим параметрам.

Обязательные элементы маркировки включают базовые эксплуатационные и конструктивные характеристики патрубка. Информация наносится непосредственно на изделие (гравировкой, краской, биркой) или указывается в спецификациях и чертежах. Требования к формату определяются ГОСТ, ISO или внутренними стандартами предприятия.

Ключевые элементы маркировки

Стандартная маркировка содержит следующие данные:

- Условный проход (DN) – номинальный внутренний диаметр присоединяемого трубопровода (например, DN50).

- Давление (PN/Rating) – номинальное рабочее давление (PN16, Class 150).

- Материал исполнения – обозначение стали (20, 09Г2С), сплава или полимера.

- Тип присоединения – фланец (с указанием стандарта: ГОСТ 33259, ASME B16.5), резьба (G, NPT), сварка (подробнее в примечаниях).

- Условное обозначение патрубка – уникальный код по схеме производителя или проекта.

Дополнительные обозначения могут включать:

- Степень чистоты поверхности (для пищевых/фармстандартов).

- Температурный диапазон эксплуатации.

- Номер партии, сертификата соответствия или клеймо ОТК.

- Направление потока среды (стрелкой).

Для сложных систем применяются сводные таблицы маркировки, связывающие обозначения патрубков с параметрами:

| Позиция на чертеже | DN | PN | Материал | Тип |

|---|---|---|---|---|

| ПТ-001 | 80 | 16 | 12Х18Н10Т | Фланец ГОСТ 33259 |

| ПТ-002 | 100 | 10 | Ст20 | Резьба G3" |

Точное соблюдение маркировочных требований обеспечивает безопасность и ресурс трубопровода. Отклонения от указанных параметров при подборе замены недопустимы.

Эволюция патрубков: от простых соединений к smart-элементам

Исторически патрубки выполняли исключительно базовую функцию механического соединения участков трубопровода или присоединения оборудования, обеспечивая герметичность и направление потока рабочей среды. Их конструкция была предельно простой: отрезки трубы с фланцами, резьбой или под сварку, изготавливаемые из чугуна, стали или меди без каких-либо дополнительных функций.

С развитием технологий и материалов патрубки трансформировались из пассивных компонентов в сложные узлы. Появление композитных материалов, высокопрочных сплавов и полимеров повысило их коррозионную стойкость, долговечность и адаптивность к агрессивным средам и экстремальным давлениям. Возникли специализированные виды: гибкие виброкомпенсирующие, сильфонные для тепловых расширений, быстросъемные для обслуживания.

Современный этап эволюции связан с интеграцией smart-технологий. Интеллектуальные патрубки оснащаются:

- Встроенными датчиками (давления, температуры, расхода, вибрации)

- Микропроцессорами для локальной обработки данных

- Беспроводными модулями связи (Wi-Fi, LoRaWAN, NB-IoT)

Это позволяет им в реальном времени:

- Мониторить состояние трубопровода и рабочей среды.

- Выявлять аномалии: утечки, засоры, кавитацию, механические повреждения.

- Автоматически корректировать параметры потока через интегрированные клапаны.

- Передавать диагностические данные в системы управления (SCADA, IIoT-платформы).

Ключевые преимущества smart-патрубков:

| Преимущество | Эффект |

| Предиктивное обслуживание | Снижение простоев и ремонтных затрат |

| Повышение безопасности | Раннее предупреждение аварийных ситуаций |

| Оптимизация ресурсов | Точный учет расхода, минимизация потерь |

Эволюция патрубков продолжается в направлении автономности: разрабатываются модели с энергонезависимыми сенсорами, питающимися от вибрации потока или перепада температур, и системы машинного обучения для прогнозирования отказов.

Список источников

При подготовке материала о термине "патрубок" и его роли в трубопроводных системах использовались авторитетные технические справочники, отраслевые стандарты и профильные учебные издания. Основное внимание уделялось источникам, содержащим четкие определения и разъяснения функционального назначения элемента.

Следующие публикации предоставили ключевую информацию о конструктивных особенностях патрубков, их классификации и применении в различных типах трубопроводов, включая промышленные, сантехнические и специализированные инженерные сети.

- ГОСТ 24856-2014 «Арматура трубопроводная. Термины и определения»

- Пирумов А.И. Трубопроводная арматура: Справочное пособие. - М.: Инфра-Инженерия, 2019

- СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий»

- Справочник инженера-сантехника / Под ред. Староверова И.Г. - СПб: Стройиздат, 2020

- Техническая энциклопедия «Трубопроводные системы» (Том 3: Комплектующие). - М.: Машиностроение, 2017

- РД 10-249-98 «Нормы расчета на прочность трубопроводов атомных электростанций»