Переборка двигателя - ключевые советы

Статья обновлена: 28.02.2026

Капитальный ремонт силового агрегата – сложная техническая процедура, требующая глубоких знаний и точного соблюдения технологии. Качественная переборка не только возвращает мотору работоспособность, но и напрямую влияет на его ресурс, мощность и экономичность.

Ошибки на этапе разборки, диагностики или сборки способны привести к повторному выходу узла из строя, значительным финансовым потерям и риску аварийных ситуаций. Данный материал систематизирует критически важные нюансы процесса – от подготовки до обкатки восстановленного двигателя.

Следующие рекомендации основаны на профессиональном опыте и помогут избежать распространенных ошибок независимо от типа двигателя: бензинового или дизельного.

Диагностика неисправностей перед разборкой

Точное определение проблемы до вскрытия двигателя экономит время и ресурсы, исключая замену исправных узлов. Комплексная диагностика включает анализ симптомов, инструментальные замеры и визуальный осмотр для локализации источника неисправности.

Системный подход предотвращает ошибки: например, стуки в верхней части мотора могут требовать только регулировки клапанов, а не капитального ремонта. Фиксация параметров (компрессия, давление масла, ошибки ЭБУ) создает эталон для контроля после сборки.

Ключевые этапы проверки

Компрессия и герметичность:

- Замер компрессии в сухом и мокром режиме для дифференциации износа колец/клапанов

- Пневмотест цилиндров для выявления трещин ГБЦ, прогара прокладки

- Контроль утечек через маслосъемные колпачки (сизый дым на старте)

Масляная система:

- Замер давления масла манометром (сравнение с паспортными данными)

- Анализ металлов в масле лабораторным тестом (выявление активного износа)

- Осмотр поддона (магниты) на наличие стружки

| Симптом | Вероятная причина | Метод проверки |

| Стук при холодном пуске | Износ вкладышей коленвала | Замер давления масла + аудиодиагностика стетоскопом |

| Жор масла без дыма | Закоксовка маслосъемных колец | Компрессия + эндоскопия цилиндров |

| Перегрев под нагрузкой | Деформация ГБЦ | Пневмотест + проверка плоскости |

Электронные системы: Считывание ошибок сканером, осмотр датчиков (коленвала, распредвала), проверка сопротивления форсунок. Механические повреждения блока (трещины, коробление) выявляют эндоскопом и замером геометрии.

Необходимый инструмент: базовый набор механика

Качественный инструмент – основа успешной переборки. Экономия на ключах или измерительных приборах гарантированно приведёт к ошибкам сборки, утечкам или преждевременному износу деталей. Инвестируйте в надёжный профессиональный инструмент: он окупится долгим сроком службы и точностью работ.

Полный комплект включает три категории: демонтажно-монтажный инструмент, измерительные приборы и специализированные приспособления для двигателя. Отсутствие хотя бы одного ключевого элемента парализует процесс или вынудит использовать кустарные методы, повреждающие компоненты.

Базовый комплект

- Ключи: наборы рожковых, накидных, торцовых головок (6-32 мм), трещоточный вороток, динамометрический ключ (20-200 Нм), свечной ключ.

- Демонтажный инструмент: съёмники стопорных колец, подшипников и шкивов, зубило, молотки (резиновый/металлический), монтировки.

- Крепёж: набор шестигранников (TORX, HEX), биты для шуруповёрта, удлинители, карданные шарниры для головок.

- Вспомогательное: пинцеты, магнитный захват, проволочные щётки, ветошь, очиститель карбюратора.

Измерительные инструменты:

| Инструмент | Назначение |

|---|---|

| Микрометр (0-100 мм) | Замер диаметров шеек коленвала/распредвала, толщины вкладышей |

| Нутромер (индикаторный) | Измерение диаметра цилиндров, эллипсности, конусности |

| Щупы (плоские) | Проверка зазоров в кольцах, клапанах, вкладышах |

| Струбцины с индикатором | Контроль осевых люфтов коленвала, распредвала |

Специализированные приспособления:

- Съёмник маслосъёмных колпачков (ручной тип с конусной оправкой)

- Съёмник пружин клапанов (C-образный с регулируемыми лапками)

- Оправка для запрессовки сальников коленвала/распредвала

- Стендер для промывки масляных каналов блока цилиндров

- Притирочный набор для клапанов (с присоской и абразивной пастой)

Специальное оборудование для переборки ДВС

Профессиональная переборка двигателя невозможна без специализированных инструментов, обеспечивающих точность измерений, правильный демонтаж/монтаж деталей и соблюдение регламентных параметров. Использование кустарных методов или универсального инструмента часто приводит к повреждению компонентов и сокращению ресурса восстановленного мотора.

Ключевая задача оборудования – минимизировать человеческий фактор при выполнении критических операций: обработке поверхностей, калибровке зазоров, фиксации моментов затяжки. Отсутствие даже одного элемента из обязательного набора ставит под сомнение качество всей сборки.

Базовый комплект инструментов

- Торсионный ключ с индикатором – для точной затяжки ГБЦ, крышек шатунов и вкладышей

- Стенд для хонингования цилиндров – формирует правильную сетку микрорисок на зеркале

- Набор оправок – для запрессовки маслосъемных колпачков, седел клапанов и втулок

- Динамометрический стенд для шатунов – проверка соосности и обнаружение деформаций

| Оборудование | Критичные параметры |

|---|---|

| Притирочный станок для клапанов | Угол фаски, ширина контактной полосы (не более 2.5 мм) |

| Пресс гидравлический | Равномерность усилия (до 20 тонн), контроль параллельности |

| Дефектоскоп магнитопорошковый | Выявление микротрещин в коленвалах, шатунах, распредвалах |

| Комплект нутромеров | Точность 0.01 мм для замеров диаметра цилиндров и биения шеек |

Дополнительные системы включают ультразвуковую мойку деталей, стенд для проверки герметичности радиаторов, вакуумный тестер масляного насоса. Для дизельных моторов обязательна калибровочная установка форсунок с проверкой факела распыла.

Слив технических жидкостей: порядок действий

Перед началом работ подготовьте чистые ёмкости для сбора жидкостей объёмом не менее 5-7 литров, ветошь, защитные перчатки и очки. Убедитесь в наличии необходимых инструментов: торцевых ключей для сливных пробок, ёмкости для мелких деталей, герметичных контейнеров для утилизации.

Обеспечьте ровную площадку для автомобиля и стабильную опору под колёса. Двигатель должен остыть до 40-50°C для безопасности, но масло рекомендуется сливать слегка тёплым (60-70°C) для улучшения текучести. Проверьте доступ к сливным пробкам поддона картера, радиатора и блока цилиндров.

Пошаговый алгоритм работ

- Слив моторного масла:

- Открутите маслозаливную крышку в верхней части двигателя

- Установите тару под сливное отверстие поддона картера

- Ключом на 17-19 мм аккуратно открутите пробку, удерживая её пальцем

- После начала потока отодвиньте руку в сторону, дайте маслу полностью стечь (15-25 минут)

- Протрите магнитную часть пробки, замените уплотнительное кольцо

- Слив охлаждающей жидкости:

- Откройте крышку расширительного бачка для сброса давления

- Подставьте тару под сливной кран радиатора (нижняя часть)

- Откройте кран или выкрутите пластиковую пробку на радиаторе

- Для полного слива открутите пробку на блоке цилиндров (при наличии)

- Продуйте патрубки для удаления остатков жидкости

- Слив дополнительных жидкостей:

- Топливная система: отсоедините топливопровод у рампы форсунок, слейте бензин в герметичную тару

- Гидроусилитель руля: снимите возвратный шланг с бачка, прокрутите руль до остановки потока

Финишные операции: Визуально проверьте сливные отверстия на наличие металлической стружки или загрязнений. Очистите резьбу пробок перед установкой. Все слитые жидкости немедленно передайте в пункты утилизации – смешивание технических жидкостей недопустимо.

Снятие навесного оборудования: генератор, стартер

Перед демонтажем генератора и стартера обесточьте систему: отсоедините клемму «минус» от аккумуляторной батареи. Это исключит риск короткого замыкания и повреждения электронных компонентов. Очистите корпуса агрегатов и прилегающие зоны от грязи/масла – это предотвратит попадание абразивных частиц внутрь двигателя при дальнейшей работе.

Доступ к узлам часто ограничен другими элементами подкапотного пространства. Заранее демонтируйте мешающие компоненты (воздушный фильтр, пластиковые кожухи, элементы впуска). Сфотографируйте или зарисуйте расположение клемм, креплений и трассировку проводов – это критично для корректной обратной сборки.

Порядок демонтажа генератора

- Ослабьте натяжной болт регулировочной планки.

- Сдвиньте генератор к блоку двигателя для ослабления ремня.

- Снимите приводной ремень со шкива.

- Отсоедините разъем питания и колодку управления (предварительно разжав фиксаторы).

- Выкрутите болты крепления кронштейна к блоку цилиндров.

- Аккуратно извлеките генератор, избегая ударов по корпусу.

Порядок демонтажа стартера

- Отключите силовой кабель от втягивающего реле (гаечный ключ на 13 или 17 мм).

- Снимите управляющий провод (тонкий разъем на реле).

- Выкрутите 2-3 монтажных болта (обычно головкой на 15-19 мм), проходящих через корпус стартера в картер сцепления/КПП.

- Поддерживайте агрегат при извлечении – он имеет значительный вес. Проверьте отсутствие мешающих трубопроводов или жгутов.

Важные нюансы: Маркируйте болты разной длины при откручивании. Избегайте резких перегибов проводов – поврежденная изоляция приведет к неисправностям. Заглушите открытые разъемы пластиковыми колпачками или чистой ветошью для защиты от влаги и грязи.

| Оборудование | Риски при демонтаже | Меры предосторожности |

|---|---|---|

| Генератор | Обрыв проводов, падение в подкапотное пространство | Фиксация проводов стяжками, страховка рукой |

| Стартер | Замыкание клемм, повреждение бензопроводов | Изоляция клемм, визуальный контроль трасс |

Демонтаж ГРМ: цепи или ремня

Демонтаж привода ГРМ требует принципиально разных подходов для цепных и ременных систем. Цепь расположена в герметичном картере с масляной ванной и фиксируется натяжителями/успокоителями, тогда как ремень размещается открыто под защитным кожухом и удерживается роликами. Критично соблюдать регламент меток газораспределения перед разборкой.

Порядок снятия ремня включает ослабление натяжного ролика, после чего привод свободно снимается со шкивов. Для цепи необходимо предварительно зафиксировать положение коленвала/распредвалов стопорными штифтами, затем демонтировать успокоитель и натяжитель (часто подпружиненный), только после этого цепь освобождается.

Ключевые отличия демонтажа

- Ремень:

- Снять защитный кожух

- Ослабить болт натяжного ролика

- Сдвинуть ролик для ослабления натяжения

- Аккуратно снять ремень со шкивов

- Цепь:

- Застопорить маховик и распредвалы

- Демонтировать крышку ГРМ

- Открутить натяжитель и успокоитель

- Снять цепь через освободившееся пространство

| Тип привода | Риски при демонтаже | Критичные нюансы |

|---|---|---|

| Ремень | Перескок меток из-за провисания | Проверить состояние роликов и помпы |

| Цепь | Падение успокоителя в картер | Контроль пружины натяжителя |

Важно: Для цепных моторов обязательна очистка масляных каналов натяжителя перед установкой новых компонентов. У ременных систем проверяют соосность шкивов и отсутствие масляных подтеков на поверхностях.

Правильная идентификация и организация крепежных элементов исключает ошибки при сборке двигателя. Каждая деталь имеет строго определенное место и характеристики прочности.

Путаница в болтах и шпильках ведет к повреждению резьбовых соединений или разрушению компонентов под нагрузкой. Системный подход к крепежу экономит время и гарантирует надежность.

Крепеж: маркировка и систематизация

Расшифровка маркировки

Метрический крепеж содержит ключевую информацию на головках:

- Класс прочности - обозначается цифрами (8.8, 10.9, 12.9). Первая цифра - предел прочности (×100 МПа), вторая - 10×отношение предела текучести к прочности

- Код производителя - логотип или буквенный индекс

- Тип покрытия - отсутствие маркировки (черный оксид), Zn - цинк, DAC - алкодин

На критичных соединениях (головка блока, шатуны) категорически запрещена замена крепежа на аналоги без подтвержденного класса прочности.

Систематизация при разборке

- Используйте модульные органайзеры с прозрачными крышками

- Группируйте детали по системам двигателя:

Секция органайзера Тип крепежа Блок цилиндров Болты крышки коленвала, пробки маслоканалов ГБЦ Шпильки, направляющие втулки, гидрокомпенсаторы Клапанный механизм Сухари, тарелки пружин, регулировочные шайбы - Промаркируйте отсеки стикерами с указанием:

- Номинального момента затяжки

- Схемы обтяжки (если применимо)

- Требований к смазке резьбы

Внимание! Шпильки блока цилиндров устанавливаются с геометрической привязкой - фиксируйте их исходное положение при демонтаже.

Извлечение поршней с шатунами

Перед демонтажем тщательно очистите верхнюю часть блока цилиндров и область вокруг шатунных болтов от грязи металлической щеткой. Проверьте маркировку на шатунах и крышках – при отсутствии меток нанесите их керном (цифры, соответствующие номеру цилиндра), чтобы обеспечить точную сборку. Ослабьте гайки шатунных болтов постепенно и крестообразно, избегая перекоса.

Снимите крышки шатунов, аккуратно сложите болты/гайки и вкладыши отдельно для каждого цилиндра – смешивание компонентов недопустимо. Легкими ударами деревянного бруска по верхней части шатуна вытолкните поршень с шатуном вверх через гильзу. Если поршень закоксован, обработайте кромку цилиндра и юбку поршня WD-40, затем аккуратно расшатайте его из стороны в сторону без перекоса.

Ключевые рекомендации

Обязательные действия:

- Защита шеек коленвала – оберните их мягкой тканью перед извлечением во избежание царапин.

- Контроль положения шатуна – метка (например, выемка или надпись "FRONT") должна смотреть в сторону носка коленвала.

- Сортировка вкладышей – поместите их в промаркированные пакеты вместе с крышкой шатуна.

Критические ошибки:

- Приложение ударной нагрузки непосредственно к шатунному болту – приводит к деформации резьбы.

- Использование молотка без проставки – риски скола кромки цилиндра или повреждения юбки поршня.

- Перепутывание крышек шатунов – вызывает разбалансировку и ускоренный износ шеек коленвала.

| Инструмент | Назначение |

| Торцовый ключ с динамометром | Корректное ослабление гаек |

| Деревянный брусок/рукоятка молотка | Безударное выталкивание поршня |

| Струбцина для шатунов | Фиксация крышки при установке |

После извлечения сразу наденьте на шатунные болты защитные пластиковые трубки – это предотвратит повреждение зеркала цилиндров при перемещении узла. Осмотрите поршневые кольца: если они пригорели или сломаны, демонтаж колец выполняйте специальным съемником, а не отверткой.

Правила демонтажа коленчатого вала

Перед извлечением коленчатого вала убедитесь в полной разборке всех смежных компонентов: демонтируйте шатунные крышки, коренные подшипники, маховик, шкивы, датчики положения и противовесы при их наличии. Очистите гнезда постелей блока от грязи и заусенцев металлической щеткой, уделяя особое внимание зонам посадки вкладышей.

Проверьте маркировку крышек коренных подшипников (они должны иметь обозначения порядка установки и ориентации). Если метки отсутствуют или нечитаемы, нанесите их самостоятельно при помощи керна, избегая ударных воздействий на рабочие поверхности. Отложите болты крепления в отдельный контейнер, сохраняя их исходное положение.

Ключевые этапы извлечения

- Ослабление крепежа

Используйте динамометрический ключ для последовательного (крест-накрест) ослабления болтов крышек согласно схеме производителя. Не применяйте ударные инструменты во избежание деформации посадочных мест. - Снятие крышек

Аккуратно отделите крышки от блока легкими ударами резиновой киянки через медную прокладку. Если элементы "прикипели", используйте съемник с равномерным распределением усилия. - Извлечение вала

Приподнимите коленвал за коренные шейки двумя руками, сохраняя горизонтальное положение. Запрещено поднимать за противовесы или шатунные шейки – это провоцирует искривление.

| Ошибка | Последствие | Мера предосторожности |

|---|---|---|

| Перекос при подъеме | Задиры на вкладышах, повреждение упорных полуколец | Контроль параллельности оси вала плоскости блока |

| Падение компонентов | Деформация шеек, сколы опорных поверхностей | Использование строповочных ремней |

Важно: Сразу после демонтажа установите вкладыши обратно в соответствующие крышки и блок, маркируя их расположение. Заглушите масляные каналы вала чистой ветошью для предотвращения попадания стружки. Храните коленвал исключительно в вертикальном положении на деревянных подкладках.

Разборка головки блока цилиндров

Перед снятием головки блока цилиндров (ГБЦ) убедитесь в отсутствии давления в системе охлаждения и слитых технических жидкостях. Последовательно отсоедините топливные магистрали, патрубки впускного/выпускного коллекторов, шланги системы охлаждения и крепления впускного тракта. Маркируйте все разъёмы электронных компонентов (датчики температуры, фаз, катушки зажигания) для корректной обратной сборки.

Ослабляйте болты крепления ГБЦ строго в обратном порядке относительно моментальной затяжки – от краёв к центру, используя динамометрический ключ. После извлечения болтов аккуратно приподнимите головку монтажными рычагами, избегая перекосов и задиров на привалочной плоскости. Немедленно закройте отверстия цилиндров чистой ветошью для защиты от загрязнений.

Этапы демонтажа компонентов

Критически важные действия:

- Извлеките распределительные валы, предварительно сняв цепь/ремень ГРМ и фиксаторы постелей

- Выдавите клапана через оправку, используя С-образный съёмник – запрещено ударное воздействие!

- Сортируйте толкатели, гидрокомпенсаторы и пружины по цилиндрам в промаркированные контейнеры

Контроль состояния деталей:

| Компонент | Параметр проверки |

| Сёдла клапанов | Радиальное биение, трещины, прогар |

| Направляющие втулки | Зазор со стержнем клапана (не более 0.07-0.1 мм) |

| Поверхность камер сгорания | Карбонизированный налёт, коррозия, искривление |

Обязательно очистите масляные каналы тонкой проволокой и промойте керосином. Для клапанов выполните процедуру притирки с применением абразивной пасты – вращение не должно превышать 30° в обе стороны. Все демонтированные прокладки подлежат обязательной замене независимо от визуального состояния.

Очистка деталей: методы и средства

Качественная очистка – обязательный этап переборки двигателя, напрямую влияющий на ресурс и надежность после сборки. Остатки нагара, металлической стружки или старого масла ускоряют износ трущихся поверхностей, нарушают герметичность прокладок и могут блокировать каналы системы смазки.

Выбор метода зависит от типа загрязнений (нагар, лаковые отложения, ржавчина), материала детали (алюминий, чугун, сталь) и ее конструктивных особенностей (наличие резиновых уплотнений, запрессованных втулок). Всегда соблюдайте технику безопасности: используйте перчатки, очки и работайте в проветриваемом помещении.

Основные способы очистки

Механическая очистка:

- Щетки (металлические, нейлоновые): Для удаления рыхлого нагара с поршней, клапанов, ГБЦ. Стальные щетки запрещены для алюминия – оставляют царапины.

- Скребки (пластиковые, деревянные): Аккуратно снимают крупные отложения. Не использовать ножи или стальные лезвия – риск повреждения привалочных плоскостей.

- Пескоструйная обработка: Эффективна для блока цилиндров, крышек коренных подшипников. Требует защиты масляных каналов заглушками и тщательной промывки после.

Химические средства:

- Специализированные очистители нагара: Аэрозоли или ванны (на основе керосина, щелочей). Наносятся на 10-30 мин, затем загрязнения удаляются щеткой.

- Универсальные растворители (уайт-спирит, керосин): Для промывки масляных каналов, удаления жировых отложений. Не подходят для резины и пластика!

- Обезжириватели: Ацетон, бензин "Калоша". Финишная очистка перед сборкой. Требуют полного испарения.

Ультразвуковая очистка:

Оптимальна для мелких деталей (форсунки, клапаны, болты). Детали погружаются в ванну со спецраствором, где ультразвуковые волны разрушают загрязнения. Гарантирует очистку труднодоступных полостей.

| Тип загрязнения | Лучший метод | Рекомендуемые средства |

|---|---|---|

| Масляные отложения | Химический | Уайт-спирит, керосин, спецочистители |

| Твердый нагар | Механический + Химический | Щетки + аэрозольные очистители |

| Лаковые отложения | Ультразвук | Щелочные растворы для УЗ-ванн |

| Ржавчина | Пескоструй + Химический | Преобразователи ржавчины |

Критические правила:

- Каналы системы смазки промывайте проволокой и струей растворителя под давлением.

- Резьбовые отверстия очищайте метчиком подходящего размера после основной мойки.

- Перед сборкой все детали должны быть абсолютно сухими и обработаны тонким слоем масла для защиты от коррозии.

Дефектовка блока цилиндров

После демонтажа и очистки блока от нагара и масляных отложений проводится тщательный визуальный осмотр. Основное внимание уделяется поиску трещин (особенно в рубашке охлаждения, перемычках между цилиндрами и опорах коленвала), сколов, глубоких рисок и коррозии. Любая трещина требует специализированного ремонта или замены блока.

Проверяется плоскость сопряжения с головкой блока цилиндров (ГБЦ) с помощью точной линейки и набора щупов. Допустимое отклонение обычно не превышает 0,05-0,1 мм по всей длине. Превышение требует фрезеровки поверхности. Контролируется состояние резьбовых отверстий под шпильки/болты ГБЦ и коленвала – сорванную резьбу восстанавливают.

Ключевые параметры для измерения

- Диаметр цилиндров: Нутромером замеряют в 3-4 поясах по высоте (верх, середина, низ) и в двух перпендикулярных плоскостях (A-A и Б-Б вдоль/поперек оси коленвала). Фиксируют эллипсность и конусность. Превышение заводских допусков – показание к расточке.

- Состояние зеркала цилиндров: Оценивают глубину задиров, рисок, следов износа. Глубокие дефекты устраняются расточкой под ремонтный размер.

- Посадочные места вкладышей коленвала: Проверяют диаметр, овальность и конусность постелей. Износ или повреждение требуют шлифовки шеек коленвала и ремонта постелей (напыление, гильзовка).

- Люфт гильз (для мокрых гильз): Контролируют плотность посадки в блок. Чрезмерный люфт ведет к нарушению теплоотвода.

- Состояние масляных каналов: Убеждаются в отсутствии засоров, особенно в главной магистрали и каналах к коренным шейкам.

Важно: Все замеры производятся при температуре блока 18-22°C. Данные сверяются с техническими нормами производителя для конкретной модели двигателя.

Отдельно оценивают посадочные места под втулки распредвала (при их наличии) и состояние резьбы под болты крепления крышек коренных подшипников. Для блоков с алюминиевым блоком и гальваническим покрытием (Nikasil, Alusil) критичен износ покрытия – его восстановление сложно и дорого.

По итогам дефектовки принимается решение:

- Блок пригоден к сборке (параметры в допуске).

- Требуется расточка/хонингование цилиндров под ремонтный размер.

- Необходим ремонт постелей коленвала или замена гильз.

- Блок неремонтопригоден (критические трещины, коррозия, предельный износ).

Только после полной дефектовки и устранения всех выявленных проблем возможна дальнейшая сборка двигателя. Пренебрежение этим этапом гарантирует снижение ресурса или немедленный выход мотора из строя.

Контроль геометрии блока микрометром

Точность измерений критична при оценке состояния плоскостей блока цилиндров. Микрометр с диапазоном 50-75 мм и ценой деления 0,01 мм обеспечивает необходимую детализацию. Обязательно очистите поверхности от масла и нагара металлической щеткой перед началом работ, используя растворитель для обезжиривания.

Измерения проводятся по строгой схеме: в трех плоскостях (верхней, средней, нижней) относительно оси коленвала, с замерами вдоль и поперек направления движения поршней. Каждую точку фиксируйте в таблицу, отмечая отклонения от номинальных значений заводских допусков.

Правильная методика измерений

- Калибровка инструмента: Установите ноль микрометра с помощью эталонной меры или плиты.

- Положение блока: Зафиксируйте двигатель на верстаке строго горизонтально.

- Сила нажатия: Проворачивайте трещотку микрометра до 3 щелчков для равномерного усилия.

| Плоскость | Допуск (мм) | Критичное отклонение |

|---|---|---|

| Верхняя (огневого пояса) | 0,02-0,04 | ≥ 0,05 |

| Средняя | 0,03-0,05 | ≥ 0,06 |

| Нижняя (юбки) | 0,04-0,06 | ≥ 0,08 |

Ошибки, искажающие результаты:

- Перекос микрометра относительно плоскости блока

- Локальный нагар в канавках под кольца

- Температурные деформации (измеряйте только при +20°±5°C)

При обнаружении отклонений свыше нормы обязательна шлифовка поверхности с последующим хонингованием. Для алюминиевых блоков с сухими гильзами предельные значения уменьшаются на 30%. Все замеры дублируйте индикаторным нутромером для перекрестной проверки.

Оценка состояния цилиндров: хонингование

Перед хонингованием обязательна тщательная диагностика цилиндров. Измерьте внутренний диаметр микрометром или нутромером в 3 плоскостях (верх, середина, низ) и 2 перпендикулярных направлениях. Это выявит эллипсность, конусность и степень износа. Проверьте зеркало на глубокие царапины, задиры, коррозию и ступеньки у верхнего края от колец. Незначительные дефекты устраняются хонингованием, глубокие повреждения требуют расточки.

Цель хонингования – создать правильную шероховатость поверхности для удержания масла и приработки колец. Используйте абразивные бруски с алмазным покрытием или керамические с карбидом бора. Соблюдайте угол пересечения рисок 50–60°. Применяйте обильное количество смазочно-охлаждающей жидкости (СОЖ) для удаления стружки и защиты поверхности.

Ключевые этапы процесса

- Черновое хонингование: Удаление следов износа грубым абразивом (зерно 180–220). Достигает требуемого диаметра.

- Чистовое хонингование: Формирование микрорельефа мелким зерном (280–400). Создает равномерную сетку рисок.

- Промывка: Тщательная очистка блока от абразива горячей водой с моющим средством. Остатки абразива приведут к ускоренному износу.

Контроль качества: Убедитесь в отсутствии задиров и блестящих пятен ("полировки"). Проверьте шероховатость профилометром (Ra 0,5–1,5 мкм для бензиновых, 0,8–2 мкм для дизельных ДВС). Используйте фаскосниматель для обработки кромок цилиндров – это предотвращает задиры колец при сборке.

| Тип двигателя | Рекомендуемая шероховатость (Ra) | Угол хона |

|---|---|---|

| Бензиновый | 0,5–1,5 мкм | 50–60° |

| Дизельный | 0,8–2 мкм | 50–60° |

Ошибки при хонинговании: Недостаточная очистка блока, использование изношенного инструмента, нарушение угла наклона рисок, перегрев поверхности. Это снижает ресурс двигателя и приводит к повышенному расходу масла.

Проверка коленвала на биение

Точность геометрии коленчатого вала критична для ресурса двигателя и вибронагруженности. Биение в посадочных шейках или коренных опорах приводит к ускоренному износу вкладышей, масляному голоданию и разрушению шатунных узлов. Замер выполняется до дефектовки других компонентов.

Используйте индикатор с ценой деления 0,01 мм, закрепленный на жесткой стойке. Коленвал фиксируется в призмах или центрах токарного станка строго горизонтально, исключая провисание. Контрольным точкам предварительно протираются ветошью и обезжириваются для точности измерений.

Порядок выполнения замеров

- Установите ножку индикатора перпендикулярно поверхности коренной шейки в средней зоне.

- Плавно проворачивайте коленвал за противовесы на 360°. Фиксируйте максимальное отклонение стрелки.

- Повторите операцию для каждой коренной и шатунной шейки, внося данные в таблицу:

| № шейки | Коренная (мкм) | Шатунная (мкм) |

|---|---|---|

| 1 | 15 | 18 |

| 2 | 12 | 20 |

| 3 | 10 | 15 |

- Допустимое биение:

- Для бензиновых ДВС: ≤ 0,03 мм

- Для дизельных ДВС: ≤ 0,05 мм

- Превышение нормы требует шлифовки шеек или замены коленвала.

- Проверьте соосность посадочных поверхностей: подшипника маховика и шкива (допуск ≤ 0,02 мм).

Диагностика шатунов на изгиб и скручивание

Проверка геометрии шатунов – критический этап при переборке двигателя, так как деформации вызывают ускоренный износ вкладышей, поршневых пальцев и цилиндров.

Для точной диагностики используйте специализированные оправки или стенды: визуальный осмотр не выявляет микродеформаций, характерных для шатунов после длительной эксплуатации.

Методы контроля

Проверка на изгиб:

- Закрепите шатун в калиброванной оправке верхней головки

- Установите индикаторную стойку с часовым типом на нижнюю головку

- Проворачивайте шатун вокруг оси, фиксируя отклонения стрелки индикатора

Контроль на скручивание:

- Зафиксируйте верхнюю головку шатуна в призме

- Прижмите нижнюю головку к угловой плитке с эталонным углом 90°

- Измерьте щупом зазор между плиткой и поверхностью нижней головки

Допустимые отклонения (зависят от модели двигателя):

| Тип деформации | Максимальный допуск (мм) |

|---|---|

| Изгиб | 0,03-0,05 на 100 мм длины |

| Скручивание | 0,02-0,04 на 100 мм ширины |

Важно: Шатуны с превышением допустимых норм подлежат замене – правка запрещена из-за изменения структуры металла и риска разрушения под нагрузкой.

Замер поршневых пальцев и втулок

Точный замер поршневых пальцев и шатунных втулок – критически важный этап при переборке двигателя. Люфты или зажатости в этом узле приводят к ускоренному износу, задирам на юбке поршня и даже разрушению шатуна. Замеры проводят микрометром и нутромером после тщательной очистки деталей от нагара и масла, убедившись в отсутствии видимых дефектов.

Замерный инструмент должен быть откалиброван. Палец измеряют минимум в трех сечениях (ближе к краям и в центре) и в двух перпендикулярных плоскостях (вертикальной/горизонтальной относительно оси кривошипа). Втулку шатуна замеряют аналогично – у верхнего/нижнего краев и в середине, в двух плоскостях. Это выявляет овальность и конусность.

Ключевые параметры и последовательность контроля

Основные контролируемые характеристики:

- Наружный диаметр пальца (замер микрометром)

- Внутренний диаметр втулки шатуна (замер нутромером с индикатором)

- Тепловой зазор между пальцем и втулкой

Рекомендуемая последовательность:

- Измерьте пальцы по всей длине, запишите минимальные значения.

- Замерьте втулки шатуна, определите максимальные диаметры.

- Рассчитайте зазор: разница между диаметром втулки и диаметром пальца.

- Сравните полученный зазор с допусками производителя (обычно 0.012-0.025 мм для бензиновых ДВС).

| Параметр | Инструмент | Допустимая погрешность |

|---|---|---|

| Диаметр пальца | Микрометр 25-50 мм | ±0.001 мм |

| Диаметр втулки | Нутромер индикаторный | ±0.002 мм |

| Зазор | Расчетный | По спецификации мотора |

Важно: Если зазор превышает норму, втулка подлежит замене. При установке новой втулки обязательно разверните ее до номинального размера пальца с учетом требуемого теплового зазора. Сборка пальца во втулку должна происходить с легким усилием руки при комнатной температуре.

Инспекция масляного насоса

Тщательная проверка масляного насоса критична для предотвращения масляного голодания и последующих повреждений двигателя после переборки. Начинают с внешнего осмотра корпуса на предмет трещин, сколов или следов перегрева, уделяя особое внимание привалочным плоскостям. Обязательно измеряют зазоры шестерен (или роторов) согласно спецификациям производителя, используя щупы или микрометр.

Проверяют состояние редукционного клапана: его плунжер должен перемещаться без заеданий, а возвратная пружина – сохранять номинальную длину и упругость. Все уплотнительные кольца и сальники подлежат замене, независимо от их видимого состояния. Особое внимание уделяют сетке маслоприемника – она должна быть чистой, без деформаций и плотно прилегать к корпусу.

Ключевые параметры для измерения

- Зазор между шестернями и корпусом (торцевой и радиальный)

- Осевой люфт ведущей шестерни

- Давление срабатывания редукционного клапана (проверяется на стенде)

| Компонент | Допустимый износ | Метод проверки |

|---|---|---|

| Ведомая шестерня | ≤ 0.15 мм (радиальный зазор) | Щуп между шестерней и корпусом |

| Плунжер клапана | Гладкий ход без задиров | Визуально + калиброванный груз |

| Приводная втулка | Отсутствие конусности | Микрометр в 3 точках |

При обнаружении любых сомнений в геометрии компонентов или превышении допустимых зазоров насос подлежит замене. Сборку производят с чистым моторным маслом, контролируя момент затяжки крепежных болтов динамометрическим ключом. Финишная проверка давления в системе смазки на обкаточном стенде – обязательный этап перед установкой двигателя на автомобиль.

Анализ распределительного вала

Тщательный осмотр кулачков обязателен: ищите следы задиров, глубоких царапин, выкрашивания металла или неравномерного износа рабочих поверхностей. Особое внимание уделите зонам максимального контакта с толкателями или рокерами – здесь часто проявляются усталостные трещины или признаки схватывания.

Проверьте состояние опорных шеек вала. Их биение измеряется индикаторным нутромером при вращении в призмах или центрах. Превышение допустимого радиального биения (обычно более 0.03-0.05 мм) указывает на деформацию или критический износ. Обязательно оцените состояние рабочих поверхностей шеек на предмет овальности и конусности.

Ключевые этапы диагностики

- Измерение высоты кулачков: Сравните фактические значения с номиналом (по данным производителя). Износ свыше 0.2-0.3 мм обычно требует замены вала.

- Контроль зазоров в подшипниках: Используйте калиброванные пластины или индикатор для проверки осевого и радиального люфта. Превышение нормы ведет к падению давления масла.

- Осмотр шпоночных пазов и звездочки/шестерни: Убедитесь в отсутствии сколов, деформаций зубьев и надежности посадки на вал (проверка на проворот).

Важно! Обязательно прочистите масляные каналы в валу сжатым воздухом и проволокой. Забитые каналы – частая причина масляного голодания и ускоренного износа.

| Дефект | Последствия | Решение |

|---|---|---|

| Задиры на кулачках | Вибрации, шум, ускоренный износ толкателей | Шлифовка/замена |

| Износ опорных шеек | Падение давления масла, стуки | Перешлифовка с ремонтными вкладышами |

| Трещины (особенно у корневых шеек) | Риск разрушения вала | Только замена! |

Перед установкой измерьте фазы газораспределения по меткам. Даже новый вал может иметь отклонения геометрии. Используйте точные инструменты для замера подъема клапана в заданном положении коленвала.

Дефектовка клапанов и седел

Тщательная проверка состояния клапанов и их седел – критически важный этап при переборке двигателя. Пренебрежение этим процессом неизбежно ведёт к потере компрессии, прогарам, перегреву и повторному разбору силового агрегата. Каждый элемент требует визуального и инструментального контроля на предмет скрытых дефектов, износа и геометрических отклонений.

Основные риски связаны с микротрещинами, деформацией посадочных фасок, неравномерным износом и нарушением прилегания поверхностей. Даже незначительные отклонения в герметичности клапанного узла провоцируют утечки газов, падение мощности и повышенный расход масла. Особое внимание уделяют зонам термонагруженных выпускных клапанов и сложнодоступным седлам в ГБЦ.

Ключевые этапы дефектовки

Контроль клапанов:

- Проверка стержня на искривление (прокатка на плиту с индикатором, допустимый прогиб – до 0.01 мм)

- Анализ состояния рабочей фаски: сколы, эрозия, локальные прогара (особенно на выпускных)

- Измерение толщины кромки тарелки микрометром (критичный износ – уменьшение на 0.2 мм от номинала)

- Осмотр торца стержня на предмет выработки от коромысел

Диагностика седел ГБЦ:

- Визуальный поиск трещин в зоне контакта с клапаном (используют лупу 10х)

- Проверка концентричности посадочного места нутромером

- Оценка ширины контактной полосы после притирки (норма: впускные 1.2-1.6 мм, выпускные 1.5-2.0 мм)

- Контроль глубины посадки клапана относительно плоскости ГБЦ

| Дефект | Допустимость | Решение |

| Риски на фаске седла | Недопустимы | Фрезеровка с последующей притиркой |

| Выработка на направляющей >0.1 мм | Недопустима | Замена втулки |

| Вогнутость тарелки клапана | До 0.5 мм | Шлифовка фаски |

| Трещина в зоне седла | Недопустимы | Замена ГБЦ/наплавка |

Притирка и проверка герметичности: После устранения дефектов выполняют механическую или ручную притирку пастой с контролем равномерности пятна контакта (используют синьку). Обязательна опрессовка керосином – отсутствие протечек в течение 3 минут подтверждает герметичность. Для форсированных моторов применяют притирку с доводкой алмазной пастой.

Притирка клапанов своими руками

Перед началом работ убедитесь в чистоте рабочей зоны и наличии всех инструментов: притирочной пасты (грубой и мелкой), дрели/шуруповерта с реверсивным ходом, присоски для клапанов или резинового шланга, а также керосина или бензина для промывки.

Тщательно очистите поверхности тарелок клапанов и седел в головке блока цилиндров от нагара металлической щеткой и растворителем. Проверьте клапаны на изгиб стержня, прокатывая их по стеклу – биение недопустимо.

Технология притирки

Нанесите грубую абразивную пасту по окружности седла клапана в головке. Установите клапан в посадочное место, прижмите его присоской или отрезком шланга к торцу стержня. Зафиксируйте инструмент в патроне дрели.

- Вращайте дрель на малых оборотах (100-200 об/мин) с периодической сменой направления (3-4 секунды вперед, затем реверс).

- Через каждые 15-20 секунд приподнимайте клапан для распределения пасты и удаления стружки.

- После появления сплошной матовой полосы шириной 1-2 мм на фасках клапана и седла смойте остатки грубой пасты керосином.

- Повторите процесс с мелкозернистой пастой до образования узкой (0.5-1 мм) блестящей кольцевой поверхности.

Контроль герметичности:

- Соберите головку с клапанами и пружинами

- Залейте керосин в камеры сгорания

- Отсутствие протечек в течение 5 минут подтверждает качество притирки

| Ошибка | Последствие |

| Перекос клапана при притирке | Неравномерный износ, потеря герметичности |

| Смешивание паст разной зернистости | Появление глубоких рисок на поверхностях |

| Попадание абразива в направляющие втулки | Ускоренный износ стержней клапанов |

По завершении промойте все компоненты в солярке или бензине, продуйте сжатым воздухом. Сборку двигателя выполняйте только после установки новых маслосъемных колпачков.

Выбор комплекта поршневых колец

Качество колец напрямую влияет на компрессию, расход масла и ресурс двигателя после переборки. Неправильный подбор приведет к ускоренному износу цилиндров, залеганию колец в канавках или прорыву газов в картер. Всегда используйте кольца, строго соответствующие ремонтному размеру гильз/цилиндров и техническим требованиям производителя двигателя.

Избегайте дешевых аналогов неизвестного происхождения – их геометрия и твердость материалов часто не соответствуют стандартам. Проверяйте упаковку на наличие маркировок OEM-производителя (Mahle, Goetze, NPR) или сертифицированных брендов (Total Seal, Hastings). Тщательно измеряйте зазоры даже при покупке готового комплекта под конкретную модель авто.

Ключевые параметры выбора

- Конструкция колец:

- Верхнее компрессионное – хромированное или молибденовое покрытие для стойкости к высоким температурам

- Второе компрессионное – коническое или ступенчатое для улучшенной маслосъемки

- Маслосъемное – составное (с расширителем) или с пружинной вставкой

- Материал: Чугун с шаровидным графитом, легированная сталь. Для форсированных моторов – усиленные варианты с напылением (керамика, нитрид)

- Ремонтный размер: Должен точно соответствовать расточке цилиндров (стандарт, +0.5 мм, +1.0 мм и т.д.)

Контроль зазоров перед установкой

- Зазор в замке: Измерьте щупом при размещении кольца в цилиндре (верхняя часть). Значение – согласно мануалу (обычно 0.2-0.4 мм для бензиновых ДВС)

- Боковой зазор в канавке поршня: Проверяется набором щупов между кольцом и стенкой канавки. Избыток вызовет насосный эффект, недостаток – заклинивание

| Проблема при неправильном выборе | Последствие |

|---|---|

| Зазор в замке менее нормы | Залипание колец при тепловом расширении, задиры цилиндров |

| Зазор в замке выше нормы | Прорыв газов, падение компрессии, повышенный расход масла |

| Несоответствие материала | Ускоренный износ зеркала цилиндра или поломка колец |

Важно: При тюнинге двигателя (увеличении степени сжатия, наддуве) используйте специализированные кольца с усиленной конструкцией. Для двигателей с пробегом свыше 200 000 км обязательна хонинговка цилиндров под конкретный тип колец – микрорельеф поверхности должен обеспечивать правильную приработку.

Подбор вкладышей коленвала по цвету

Цветовая маркировка вкладышей коленчатого вала – заводской метод классификации деталей по номинальному размеру для точной посадки в расточку блока цилиндров и на шейки коленвала. Каждый цвет соответствует определенному допуску диаметра, что компенсирует микроразличия при изготовлении компонентов.

Производители наносят краску на нерабочую поверхность вкладышей или указывают цвет в технической документации. Использование правильной группы гарантирует оптимальный зазор масляного клина, критичный для давления в системе смазки, износостойкости и ресурса двигателя.

Порядок определения группы вкладышей

- Найдите маркировки на коленвале: Ищите крашеные метки на щеках коленвала (обычно возле противовесов) или буквенно-цифровые клейма, обозначающие группу шеек.

- Проверьте метки блока цилиндров: Осмотрите торец блока или площадки под постели – там могут быть нанесены точки/полосы краски, соответствующие посадочным диаметрам.

- Сверьтесь с таблицей производителя: Используйте мануал для конкретной модели двигателя. Пример соответствия:

| Цвет шейки коленвала | Цвет постели блока | Требуемый цвет вкладышей |

|---|---|---|

| Желтый | Зеленый | Красный |

| Зеленый | Красный | Синий |

| Красный | Желтый | Зеленый |

Важные нюансы:

- При отсутствии меток обязательно замерьте шейки микрометром и расточку нутромером, затем рассчитайте зазор по таблицам.

- Цветовая схема различается у разных автопроизводителей! Данные для BMW не подойдут для Toyota.

- Всегда устанавливайте вкладыши одной группы на все коренные/шатунные шейки – смешивание недопустимо.

Использование ремонтных размеров

Ремонтные размеры коленвала и цилиндров применяются при износе деталей, превышающем допустимые пределы, но не требующем полной замены блока или вала. Они предусматривают механическую обработку (расточку цилиндров, шлифовку шеек коленвала) до увеличенных диаметров с последующей установкой соответствующих ремонтных поршней, колец и вкладышей.

Выбор конкретного ремонтного размера зависит от глубины дефектов (задиров, эллипсности) и максимально допустимого слоя металла, который можно снять без риска снижения прочности конструкции. Каждый последующий ремонтный размер (например, +0.25 мм, +0.50 мм, +0.75 мм) сокращает ресурс детали.

Ключевые рекомендации

Строгое соответствие комплектующих: Все компоненты (поршни, кольца, вкладыши) должны принадлежать к одному ремонтному размеру и быть от одного производителя. Установка вкладышей несоответствующего размера гарантированно приведет к провороту и заклиниванию.

Контроль зазоров: После обработки деталей и перед сборкой обязательно проверяйте:

- Зазор поршневого пальца в бобышках поршня и шатуне

- Зазор между поршнем и стенкой цилиндра (с использованием нутромера и микрометра)

- Масляный зазор в коренных и шатунных подшипниках (пластиковым щупом или расчетным методом)

Ограничение количества ремонтов: Блок цилиндров и коленвал имеют ограниченное число допустимых ремонтных размеров (обычно 3-4), указанное производителем. Превышение ведет к критическому истончению стенок или снижению жесткости вала.

| Параметр | Типичное значение рем. размера | Инструмент для проверки |

| Диаметр цилиндра | +0.25, +0.50, +0.75, +1.00 мм | Нутромер с индикатором |

| Шейки коленвала | -0.25, -0.50, -0.75 мм (уменьшение диаметра) | Микромер |

| Толщина стенки блока после расточки | Не менее 6.5-7.0 мм (зависит от модели) | Ультразвуковой толщиномер |

Финишная обработка: После расточки цилиндров обязательна хонингованка для создания правильной сетки микрорисок, удерживающей масло. Шлифовка коленвала должна завершаться полировкой шеек для снижения риска ускоренного износа вкладышей.

Маркировка: После обработки нанесите на блок или коленвал метку о примененном ремонтном размере (например, "Р+0.50"). Это упростит подбор запчастей при будущем ремонте.

Расточка блока: когда необходима

Расточка цилиндров двигателя – операция по увеличению их диаметра для восстановления геометрии рабочей поверхности. Она становится критически необходимой при наличии глубоких задиров, продольных рисок или выраженной эллипсности (овальности) стенок цилиндров, которые не устраняются обычной хонинговкой. Такие дефекты возникают из-за естественного износа, перегрева, недостатка смазки или попадания абразивных частиц.

Процедура обязательна, если замеры внутреннего микрометром или нутромером показывают превышение допустимого производителем износа (обычно более 0,1-0,2 мм на диаметр) или если стенки имеют конусность (разный диаметр вверху и внизу цилиндра). Без расточки невозможно обеспечить правильное прилегание поршневых колец и герметичность камеры сгорания, что ведет к падению компрессии, повышенному расходу масла и потере мощности.

Ключевые случаи обязательной расточки

- Механические повреждения: Глубокие царапины от обломанных колец или заклинивания поршня.

- Превышение предельного износа: Установленное производителем значение для конкретной модели двигателя.

- Деформация блока: После критического перегрева, вызывающего коробление посадочных плоскостей.

- Установка ремонтных поршней: Требует точного увеличения диаметра под размеры новых комплектующих.

Важно: Расточка выполняется только на специализированном оборудовании (горизонтально-расточном станке) с последующим хонингованием для создания правильной шероховатости. Необходим точный подбор ремонтных поршней и колец по новому диаметру цилиндров.

Шлифовка коленвала под новые вкладыши

Шлифовка коленчатого вала выполняется при наличии задиров, овальности или критического износа шеек, делающих невозможной установку стандартных вкладышей. Процесс восстанавливает геометрию рабочих поверхностей, обеспечивая необходимый зазор для масляного клина.

Перед шлифовкой обязательна дефектовка: замер микрометром диаметра коренных и шатунных шеек в нескольких плоскостях для оценки конусности и бочкообразности. Результаты определяют глубину обработки и выбор ремонтного размера вкладышей (0.25, 0.50, 0.75, 1.00 мм).

Ключевые этапы и рекомендации

Подготовка и фиксация:

- Тщательно очистите масляные каналы и резьбовые отверстия

- Закрепите коленвал в токарно-шлифовальном станке с минимальным биением (макс. 0.03 мм)

- Проверьте центровку по прежним посадочным местам

Технология шлифования:

- Начинайте с коренных шеек как базовых поверхностей

- Используйте абразивные круги с охлаждающей эмульсией для предотвращения перегрева

- Снимайте металл слоями не более 0.02–0.03 мм за проход

- Контролируйте диаметр после каждой шейки микрометром

| Параметр | Допуск |

| Конусность шеек | ≤ 0.005 мм |

| Овальность | ≤ 0.003 мм |

| Радиус галтели | Соответствие заводскому |

Финишная обработка: После шлифовки выполните полировку войлочным кругом с пастой ГОИ для устранения микронеровностей. Достигаемая шероховатость Ra 0.16–0.32 мкм снижает износ вкладышей.

Обязательные проверки:

- Замер диаметров всех шеек после полного остывания детали

- Контроль соосности (прогиб не должен превышать 0.05 мм на длине вала)

- Визуальный осмотр галтелей на отсутствие рисок и ступенек

Важно: Все вкладыши устанавливайте строго под выбранный ремонтный размер. Использование старых или несоответствующих вкладышей приведет к мгновенному проворачиванию и выходу двигателя из строя.

Техника запрессовки гильз цилиндров

Перед началом запрессовки гильз цилиндров тщательно очистите посадочные места в блоке от нагара, масла и следов коррозии. Используйте мягкие абразивные инструменты (например, нейлоновые щетки), избегая царапин на зеркале блока. Проверьте геометрию гнезд микрометром или нутромером в 3-х плоскостях – отклонение от цилиндричности не должно превышать 0,02 мм. Аналогично проконтролируйте наружный диаметр гильз: разница между верхней/средней/нижней зонами – критичный параметр для плотной посадки.

Обязательно охладите гильзы перед установкой (до -10°C...-15°C), поместив их в морозильную камеру на 1,5-2 часа. Блок цилиндров, напротив, прогрейте до 80°C-100°C строительным феном или в печи – это создаст необходимый тепловой зазор. Смажьте посадочные поверхности гильз и блока тонким слоем графитной смазки или моторного масла без присадок. Избегайте составов на силиконовой основе – они могут спровоцировать кавитацию.

Процесс запрессовки

Установите блок на абсолютно ровную плиту через термостойкую прокладку. Гильзу вставляйте строго вертикально с помощью оправки с направляющим поясом, исключающей перекос. Применение универсального съемника недопустимо! Давление прилагайте только к опорному бурту гильзы через медную или латунную подкладку. Требуемое усилие:

- Для чугунных блоков – 0,8-1,2 тс

- Для алюминиевых блоков – 0,3-0,6 тс

Контролируйте ход запрессовки индикаторным нутромером: гильза должна входить равномерно, без рывков. После посадки проверьте:

- Выступ торца гильзы над плоскостью блока (допуск ±0,03 мм)

- Отсутствие зазора под опорным буртом (проверка щупом 0,03 мм)

- Герметичность водяной рубашки (опрессовка под 4 атм)

Деформация гильзы после запрессовки – частая причина задиров поршня. Обязательно хонингуйте цилиндры финишной сеткой 400-600, добиваясь угла пересечения рисок 50°-60°. После обработки промойте блок горячей водой с моющим средством и продуйте сжатым воздухом.

| Тип посадки | Зазор (мм) | Применение |

|---|---|---|

| Натяг | 0,03-0,05 | Дизельные двигатели, форсированные бензиновые |

| Скользящая | 0,01-0,02 | Стандартные бензиновые моторы |

Важно: Для алюминиевых блоков с сухими гильзами используйте только оригинальные запчасти – коэффициент теплового расширения материала критичен. После первого запуска двигателя дайте ему поработать 15 минут на 2000 об/мин без нагрузки для стабилизации температурных напряжений.

Монтаж поршней с кольцами: совмещение меток

Перед установкой поршня в цилиндр критически важно правильно сориентировать кольца и сам поршень относительно двигателя. Несоблюдение этого правила приведет к ускоренному износу, повышенному расходу масла и снижению компрессии.

Все поршневые кольца имеют заводские метки, указывающие на их верхнюю сторону – обычно это надпись "TOP", "ВВЕРХ" или точка. Установка колец меткой вниз нарушит их работоспособность из-за специфической формы профиля.

Порядок монтажа

- Ориентация колец: Убедитесь, что метки "TOP" на всех кольцах смотрят в сторону днища поршня.

- Расположение замков: Разведите стыки (замки) колец так, чтобы они не находились на одной линии с осью поршневого пальца и друг с другом. Оптимальная схема:

- Маслосъемные кольца: замки по бокам поршня

- Второе компрессионное кольцо: смещение на 120° от замков маслосъемного

- Верхнее компрессионное кольцо: смещение на 120° от второго кольца

- Положение поршня: На юбке поршня или в зоне пальца найдите метку (стрелку, букву "П" или точку). Она должна быть направлена в сторону маховика (передней части двигателя).

Используйте специальный опрессовщик поршневых колец для аккуратной установки поршня в цилиндр. Никогда не применяйте грубую силу – это повредит кольца или зеркало цилиндра.

Установка коленвала: контроль зазоров

После очистки постелей блока цилиндров и шатунных крышек, уложите вкладыши коренных подшипников, убедившись в правильности расположения замков и смазки рабочих поверхностей моторным маслом. Аккуратно разместите коленчатый вал в постелях, соблюдая осторожность с упорными полукольцами.

Установите крышки коренных подшипников в строгом соответствии с маркировкой (порядковый номер и направление), затягивая болты предварительно с рекомендованным моментом. Не допускайте проворачивания коленвала во время монтажа – это может привести к повреждению вкладышей.

Порядок замера зазоров

Для точного контроля используйте калибровочную пластмассовую проволоку (например, Plastigage). Выполните замеры в следующей последовательности:

- Снимите все шатунные крышки для доступа к коренным шейкам

- Уложите отрезок проволоки строго перпендикулярно оси коленвала на каждую коренную шейку

- Установите крышки и затяните болты номинальным моментом (без проворачивания вала!)

- Демонтируйте крышки и сравните ширину сплющенной проволоки со шкалой на упаковке

| Тип двигателя | Допустимый зазор (мм) | Критическое значение (мм) |

|---|---|---|

| Бензиновый атмосферный | 0.025 - 0.045 | >0.08 |

| Дизельный турбированный | 0.030 - 0.060 | >0.10 |

При превышении допустимых значений:

- Проверьте маркировку вкладышей (возможна ошибка в номинале)

- Измерьте диаметр шеек микрометром (допустимая овальность <0.005 мм)

- Убедитесь в отсутствии деформации постелей (проверяется нутромером)

Важно: Осевой зазор контролируйте щупом между упорными полукольцами и щеками коленвала. Превышение 0.25 мм требует замены полуколец на ремонтный размер. После завершения замеров тщательно удалите остатки измерительной проволоки с шеек и вкладышей.

Замена сальников коленвала и распредвала

Сальники коленчатого и распределительного валов критически важны для герметизации системы смазки. Их износ приводит к утечкам моторного масла, загрязнению элементов двигателя и риску масляного голодания. Качественная замена во время переборки предотвращает смешивание технических жидкостей и попадание абразивных частиц в подшипники скольжения.

Основные признаки необходимости замены – масляные потёки на стыке кромок сальника с валом, снижение уровня смазки без видимых причин, следы масла на защитном кожухе ГРМ или шкивах. Игнорирование этих симптомов ведёт к ускоренному износу шатунных и коренных шеек коленвала, а также опор распредвала.

Технология замены

Общий порядок работ:

- Демонтаж навесного оборудования (шкивов, ремня ГРМ/цепи, кожухов)

- Фиксация ВМТ 1-го цилиндра метками на шкивах

- Очистка посадочных мест от грязи и остатков старого сальника

Специфика для коленвала:

- Используйте съёмник с упором на торец вала – запрещено рычажное воздействие на шейку

- Новый сальник смажьте моторным маслом перед установкой

- Запрессовывайте строго параллельно оси вала

Особенности распредвала:

- Проверьте состояние постели вала – выработка требует шлифовки

- Применяйте монтажную оправку для защиты кромки сальника

- Контролируйте глубину посадки относительно блока цилиндров

| Критерий | Коленвал | Распредвал |

| Тип сальника | Двухгубчатый с пружиной | Одногубчатый армированный |

| Рекоменд. инструмент | Съёмник-гармошка + оправка 30мм | Универсальные съёмные лапки |

Ключевые рекомендации: Всегда меняйте сальники парно даже при исправности одного. Используйте термостойкий герметик только при наличии повреждений посадочного места. После установки проверните вал на 2-3 оборота вручную для проверки усилия вращения.

Сборка головки блока: регулировка клапанов

Регулировка зазоров клапанов – критически важный этап, напрямую влияющий на герметичность камеры сгорания, эффективность газораспределения и ресурс двигателя. Неправильный зазор приводит к ускоренному износу клапанов, толкателей, распредвала, потере мощности, повышенному шуму и перерасходу топлива.

Процедура выполняется на полностью собранной головке блока с установленным распределительным валом (распредвалом) после проверки геометрии постелей и шейки распредвала. Требует точного соблюдения регламента производителя для конкретной модели двигателя, использования специального инструмента и мерительного оборудования.

Ключевые этапы и рекомендации

Подготовка и проверки:

- Убедитесь в чистоте посадочных мест толкателей/гидрокомпенсаторов, рокеров и сухарей клапанов.

- Проверьте легкость перемещения клапанов в направляющих втулках без заеданий.

- Подготовьте комплект щупов требуемой толщины (в соответствии с ТУ двигателя) или микрометр для замера шайб/стаканов.

- Найдите метки на шкивах распредвала(ов) и коленвала для точного позиционирования валов перед регулировкой каждого цилиндра.

Последовательность регулировки:

- Установите коленчатый вал строго в положение ВМТ (Верхняя Мертвая Точка) такта сжатия для первого цилиндра согласно заводским меткам.

- Определите клапаны в "расслабленном" состоянии: для выбранного цилиндра кулачки распредвала должны быть обращены "спиной" (базовым кругом) к толкателям/рокерам.

- Измерьте зазор: вставьте щуп требуемой номинальной толщины между тыльной стороной кулачка и регулировочной поверхностью толкателя/рокера. Щуп должен входить с ощутимым, но не чрезмерным усилием.

- Отрегулируйте зазор:

- Рокерная система: Ослабьте контргайку регулировочного винта, установите винтом нужный зазор, затяните контргайку с рекомендуемым моментом, обязательно перепроверьте зазор после затяжки.

- Толкатели со шайбами: Если зазор не соответствует норме, извлеките толкатель микромагнитом, определите толщину установленной шайбы микрометром. Рассчитайте требуемую толщину новой шайбы по формуле: `Hнов = Hст + (Zизм - Zнорм)`, где Hст – толщина старой шайбы, Zизм – измеренный зазор, Zнорм – номинальный зазор.

- Гидрокомпенсаторы: Регулировка не требуется при условии их исправности и чистой системы смазки. Перед установкой залейте в них моторное масло.

- Повторите для остальных цилиндров, последовательно проворачивая коленвал на установленный угол (обычно 90° или 180° для 4-цилиндрового рядного двигателя) в порядке работы цилиндров, соблюдая позиционирование по меткам.

Контроль качества:

- После регулировки всех клапанов обязательно дважды проверьте каждый зазор в положении ВМТ соответствующего цилиндра.

- Убедитесь, что контргайки на винтах рокеров затянуты с правильным моментом и не проворачиваются.

- Прокрутите коленвал на 2 полных оборота вручную. Движение должно быть плавным, без заеданий и посторонних звуков.

- Повторно проверьте зазоры на нескольких "контрольных" клапанах после проворота.

Критические ошибки:

| Ошибка | Последствие |

| Слишком малый зазор (недопуск) | Неплотное закрытие клапана, прогар тарелки, потеря компрессии, перегрев. |

| Слишком большой зазор (перепуск) | Повышенный ударный шум ("стучат клапана"), ускоренный износ кулачков распредвала, толкателей, рокеров, потеря мощности. |

| Несоблюдение последовательности цилиндров | Неправильная регулировка (клапан не в "расслабленном" состоянии), риск удара поршня по клапану. |

| Использование щупов не по номиналу или с износом | Неточное измерение зазора. |

Установка толкателей и коромысел

Перед монтажом тщательно очистите посадочные гнезда толкателей в блоке цилиндров и масляные каналы, используя очиститель и сжатый воздух. Убедитесь, что каждый толкатель свободно перемещается в своем направляющем отверстии без заеданий – при необходимости произведите замену или калибровку.

Нанесите молибденовую смазку или специальную моторную смазку для притирки на рабочие поверхности толкателей и кулачки распределительного вала. При установке коромысел соблюдайте заводскую маркировку позиций – большинство производителей наносит номера цилиндров на сами детали или их посадочные места.

Ключевые этапы сборки

- Фиксация оси коромысел

- Уложите ось на опоры головки блока согласно схеме расположения пружинных стопоров

- Затягивайте болты крест-накрест динамометрическим ключом с усилием, указанным в мануале

- Регулировка теплового зазора

- Проворачивайте коленвал до положения ВМТ для соответствующего цилиндра

- Щупом проверяйте зазор между кулачком распредвала и рокером (стандартные значения: 0.1-0.3 мм для бензиновых ДВС)

Критические ошибки: Перепутывание толкателей между цилиндрами приводит к ускоренному износу. Недостаточная смазка при первом запуске вызывает задиры на кулачках распредвала. Использование старых коромысел с изношенными пятками контакта провоцирует стук и разрушение клапанного механизма.

| Компонент | Маркировка | Типовая неисправность |

|---|---|---|

| Гидрокомпенсатор | Выдавленное кольцо на корпусе | Зависание плунжера |

| Механический толкатель | Номер цилиндра | Конусность рабочей поверхности |

| Коромысло | Стрелка направления вращения | Выработка втулки оси |

Обязательно проверьте соосность оси коромысел индикаторным нутромером – перекос свыше 0.05 мм требует шлифовки опорных поверхностей. После запуска прогрейте двигатель до рабочей температуры и повторно проверьте зазоры на холодном моторе через 30 минут после остановки.

Монтаж прокладки ГБЦ: выбор герметика

Современные многослойные металлические прокладки (MLS) обычно не требуют дополнительного герметика – их заводское покрытие обеспечивает герметизацию при правильной затяжке. Однако при использовании неметаллических прокладок, ремонте деформированных поверхностей или наличии мелких дефектов на привалочных плоскостях применение герметика становится обязательным.

Игнорирование рекомендаций производителя прокладки – главная ошибка: нанесение состава на MLS-прокладки часто нарушает геометрию уплотнения, а отсутствие герметика на асбестовых или композитных аналогах гарантирует утечки. Критично соблюдать дозировку – излишки герметика выдавливаются внутрь масляных или охладительных каналов, создавая риск засоров.

Критерии выбора и правила нанесения

Типы герметиков:

- Анаэробные – для металл-металл контакта, полимеризуются без доступа воздуха. Не подходят для пористых материалов.

- Высокотемпературные силиконы (RTV) – для композитных/асбестовых прокладок, устойчивы к маслам и антифризу.

- Медная термопаста – вспомогательный слой для улучшения термостойкости металлических прокладок.

Этапы нанесения:

- Очистка поверхностей блока и ГБЦ от старой прокладки и нагара металлической щеткой

- Обезжиривание ацетоном или специализированным очистителем

- Нанесение точечно или тонким сплошным слоем (0.1-0.3 мм) согласно схеме производителя

- Монтаж прокладки без смещения в течение 5-7 минут после обработки

| Ситуация | Рекомендуемый герметик | Опасность ошибки |

|---|---|---|

| Металлическая MLS-прокладка | Только заводское покрытие | Деформация слоев при избытке состава |

| Композитная прокладка | RTV-силикон (черный/красный) | Утечки газа/антифриза без герметика |

| Ремонт сколов на ГБЦ | Анаэробный состав | Прорыв газов в местах дефектов |

Категорически запрещено комбинировать разные типы герметиков – химическая несовместимость компонентов разрушает уплотнение. Контролируйте срок годности состава и соблюдайте время выдержки перед запуском двигателя, указанное на упаковке.

Затяжка болтов ГБЦ: усилия и последовательность

Правильная затяжка болтов головки блока цилиндров (ГБЦ) критична для герметичности камеры сгорания и предотвращения деформации деталей. Нарушение регламента приводит к прогару прокладки, утечкам масла или охлаждающей жидкости, а в тяжелых случаях – к короблению головки или блока.

Соблюдение установленных производителем усилий и строгой последовательности затяжки распределяет нагрузку равномерно, минимизируя механические напряжения. Работу проводят только динамометрическим ключом с предварительной очисткой резьбовых отверстий и проверкой состояния болтов.

Ключевые этапы затяжки

Подготовка элементов:

- Убедитесь в чистоте резьбы в блоке и отсутствии масла в отверстиях (используйте воздушный компрессор)

- Замените болты при малейших признаках деформации или вытягивания резьбы

- Нанесите моторное масло на резьбу и под головки новых болтов (если иное не указано производителем)

Последовательность затяжки:

- Начните с центральных болтов, двигаясь к периферии зигзагообразно (см. схему в руководстве)

- Выполните предварительную затяжку всех болтов с усилием 20-30% от финального значения

- Повторите проход с усилием 70-80% по той же схеме

- Окончательная затяжка – полный момент в три этапа с паузами 5-10 минут между ними

| Тип двигателя | Пример усилия (Nm) | Особенности |

|---|---|---|

| Чугунный блок / алюминиевая ГБЦ | 90-110 | Обязательна "холодная" протяжка после пробега 500-1000 км |

| Алюминиевый блок | 75-95 | Требуется контроль момента угла поворота (дотяжка на 90°) |

Критические ошибки: Использование ударного гайковерта, отклонение от схемы, затяжка "на глаз" или повторное использование одноразовых болтов (TTY). После первого прогрева двигателя до рабочей температуры обязательна контрольная протяжка для чугунных блоков.

Настройка фаз газораспределения

Точность установки фаз напрямую влияет на компрессию, мощность и расход топлива. Неправильная синхронизация приводит к удару клапанов о поршни, снижению эффективности сгорания и ускоренному износу ГРМ. Контроль положения меток на шестернях распредвала и коленвала – обязательный этап после замены цепи/ремня.

Используйте заводские метки производителя, а не "народные" методы вроде совмещения по первому цилиндру. Для двигателей с изменяемыми фазами (VVT, VANOS) предварительно убедитесь в исправности гидромуфт и соленоидов. Проверьте натяжители и успокоители – их износ вызывает смещение фаз даже при правильной установке.

Ключевые этапы регулировки

- Фиксация ВМТ: Застопорите коленвал спецключом через отверстие в картере или маховике.

- Позиционирование распредвалов: Совместите метки на шестернях с корпусными рисками (используйте уровень для горизонтальных двигателей).

- Проверка зазоров: Для систем с толкателями измерьте тепловой зазор щупом согласно данным производителя.

| Ошибка | Последствие | Метод контроля |

|---|---|---|

| Сдвиг на 1 зуб | Потеря мощности, детонация | Сканер + замер компрессии |

| Перекос валов | Износ постелей, задиры | Проверка моментом прокрутки |

Важно: После сборки проверните двигатель на 2 оборота вручную (ключом за болт коленвала) и повторно сверьте метки. Натяжение ремня/цепи регулируйте строго по мануалу – перетяжка выводит из строя подшипники.

- Для VVT-систем: Активируйте соленоиды диагностическим оборудованием и проверьте углы опережения в реальном времени.

- При замене цепи: Используйте спецфиксаторы распредвалов во избежание проворота.

Рекомендации по сборке водяной помпы

Перед сборкой тщательно очистите все детали помпы (корпус, крыльчатку, шкив) от грязи, накипи и остатков старой прокладки. Контролируйте состояние посадочных поверхностей на блоке цилиндров – они должны быть ровными, без коррозии и деформаций. Используйте только рекомендованные производителем прокладки или герметики.

Особое внимание уделите подшипнику и сальнику – эти узлы критичны для герметичности. Любые сомнения в их состоянии – повод для замены. Соблюдайте правильную ориентацию крыльчатки и шкива относительно приводного элемента (ремня/цепи).

Ключевые этапы сборки

- Подготовка уплотнений:

- Нанесите тонкий слой термостойкого герметика на новую прокладку (если это разрешено производителем)

- Смажьте моторным маслом резиновое уплотнительное кольцо сальника перед установкой

- Установка вала и крыльчатки:

- Запрессуйте подшипник в корпус с помощью оправки, избегая перекосов

- Проверьте свободное вращение вала после монтажа крыльчатки (люфт недопустим)

- Монтаж на двигатель:

- Совместите помпу с посадочным местом без перекосов

- Затягивайте болты крест-накрест динамометрическим ключом

| Параметр | Значение | Примечание |

|---|---|---|

| Момент затяжки болтов | 15-25 Н·м | Уточняйте в мануале |

| Зазор подшипника | 0,01-0,05 мм | Проверять индикатором |

| Выступ крыльчатки | 0,8-1,2 мм | Относительно корпуса |

Финишные операции: После установки проверьте соосность шкива с другими элементами привода. Прокачайте систему охлаждения перед запуском двигателя. В течение первых 100 км пробега контролируйте температуру и отсутствие подтеков антифриза.

Монтаж масляного фильтра и маслонасоса

Перед установкой маслонасоса тщательно очистите посадочную поверхность на блоке цилиндров от старой прокладки и загрязнений, используя скребок и растворитель. Проверьте состояние приводной шестерни насоса и цепь/муфту привода – отсутствие сколов, чрезмерного износа или люфтов критически важно для долговечности.

Нанесите тонкий слой моторного масла на шестерни внутри маслонасоса и вручную прокрутите вал для распределения смазки. Установите новую прокладку или герметик (согласно спецификации производителя) на корпус насоса, затем аккуратно совместите его с приводом и равномерно затяните крепежные болты динамометрическим ключом с указанным моментом, избегая перекоса.

Ключевые этапы установки фильтра

Смажьте резиновое уплотнительное кольцо нового масляного фильтра чистым моторным маслом – это предотвратит повреждение при затяжке и обеспечит герметичность. Вручную накрутите фильтр на штуцер блока до касания уплотнителя с поверхностью, затем дотяните на ¾-1 оборот согласно инструкции на корпусе фильтра (обычно указано 15-25 Н·м или угол поворота).

Избегайте распространенных ошибок:

- Использование старого уплотнительного кольца или двойных прокладок

- Применение фильтрующего ключа для затяжки (риск деформации корпуса)

- Запуск двигателя без предварительного заполнения фильтра маслом

После монтажа обоих узлов заполните фильтр маслом через центральное отверстие и долейте смазку в картер до уровня. Проверните двиганик стартером (с отключенным зажиганием) до появления давления на аварийной лампе, затем запустите мотор, прогрейте его и убедитесь в отсутствии течей вокруг насоса и фильтра.

| Узел | Контрольный параметр | Рекомендации |

|---|---|---|

| Маслонасос | Давление масла (холодный двигатель) | 3.5-4.5 бар на 2000 об/мин |

| Фильтр | Положение уплотнителя | Полное прилегание к блоку без перекосов |

Обкатка двигателя: этапы и длительность

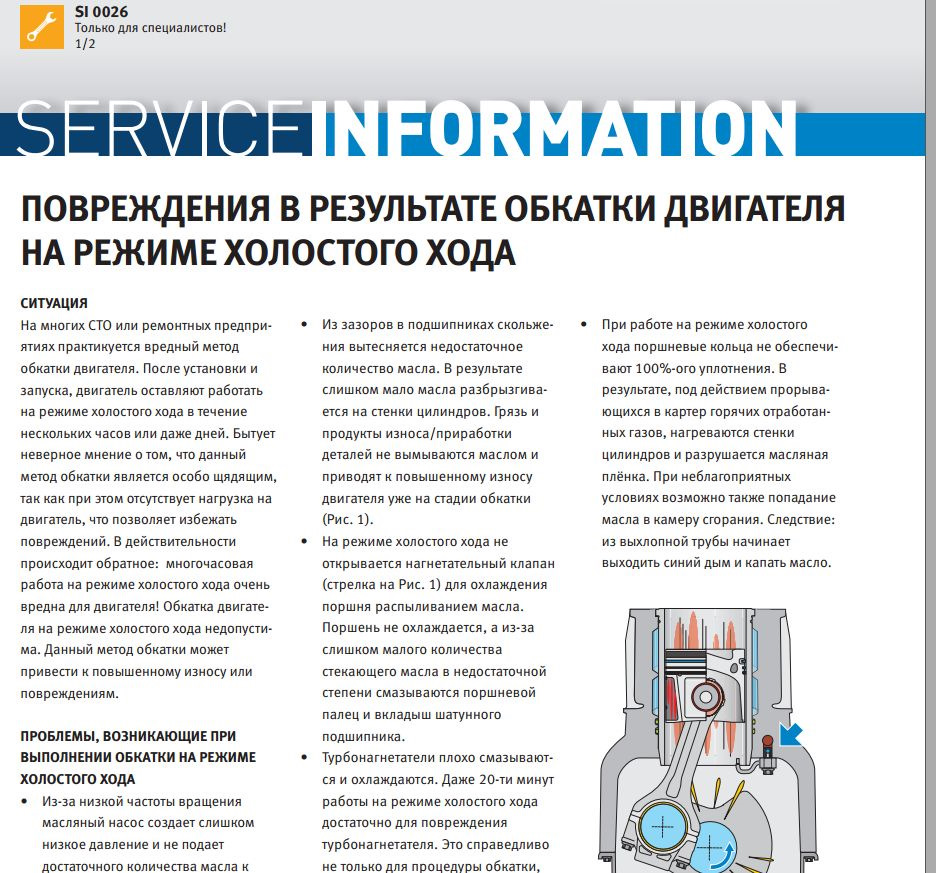

После переборки двигателя обязательна правильная обкатка для притирки новых деталей и предотвращения преждевременного износа. Этот процесс формирует оптимальные рабочие поверхности узлов, минимизирует риск задиров и обеспечивает долговечность силового агрегата.

Пренебрежение обкаткой приводит к сокращению ресурса мотора, повышенному расходу масла и потере компрессии. Строго соблюдайте регламент производителя или рекомендации мастеров, проводивших сборку, так как условия могут отличаться.

Этапы обкатки

- Холодная обкатка (при первом запуске):

- Прогрев на холостых оборотах (3-5 минут) без нагрузки

- Контроль давления масла и температуры

- Проверка на отсутствие подтёков технических жидкостей

- Начальный этап (0-500 км):

- Движение в щадящем режиме (до 50% от максимальных оборотов)

- Исключение резких ускорений и торможений

- Переключение передач при оборотах ниже средних

- Основной этап (500-1500 км):

- Плавное увеличение нагрузки до 70-75% от максимальных оборотов

- Кратковременные разгоны с последующим движением накатом

- Избегание постоянных оборотов (вариативность режимов)

Ключевые параметры

| Общая длительность | 1500-2000 км для бензиновых ДВС |

| Дизельные двигатели | Требуют увеличения пробега на 15-20% |

| Требования к маслу | Использование промывочного состава только на этапе холодной обкатки |

| Контроль | Обязательная замена масла и фильтра после первых 500 км |

Важно: В течение всего периода обкатки избегайте буксировки прицепов, движения на пониженных передачах с высокими оборотами и длительных поездок на крейсерской скорости. После завершения цикла проведите диагностику компрессии и повторную замену масла.

Первый запуск: контроль шумов и давления

После завершения сборки двигателя первый запуск требует особого внимания к акустическим признакам и параметрам давления. На этом этапе выявляются скрытые дефекты монтажа, проблемы с натяжением ремней/цепей или недостаточной смазкой узлов. Необходимо заранее подготовить диагностическое оборудование: стетоскоп, манометр масляной системы и сканер для отслеживания показаний датчиков в реальном времени.

Запуск осуществляется на минимальных оборотах (не более 1500 об/мин) с обязательным контролем временного интервала – не дольше 20 секунд для первичной проверки. Важно немедленно заглушить мотор при появлении металлического стука, скрежета или свиста, указывающих на критичные проблемы. Параллельно фиксируются показания давления масла: значения ниже 1 бар на холостых оборотах сигнализируют о недопустимых зазорах или неисправности маслонасоса.

Критичные параметры для мониторинга

При повторном запуске (после устранения первичных замечаний) сосредоточьтесь на:

- Характер стуков:

- Ритмичный металлический – вероятен контакт шатуна с шейкой коленвала

- Звонкий высокочастотный – детонация или проблемы ГРМ

- Глухой гул – износ подшипников турбины/водяного насоса

- Динамика давления масла:

- Минимум 0.8-1 бар на холостом ходу при 90°C

- Рост до 3-4.5 бар при 2500 об/мин

- Отсутствие резких скачков манометра

| Симптом | Возможная причина | Действия |

|---|---|---|

| Стук в верхней части блока | Неотрегулированные клапаны, износ гидрокомпенсаторов | Проверка тепловых зазоров, замена масла |

| Низкое давление на прогреве | Засорение маслоприемника, износ вкладышей | Вскрытие поддона, замер зазоров микрометром |

| Свист при разгоне | Проскальзывание ремня ГРМ, утечка воздуха | Контроль натяжителей, тест на герметичность |

Важно: Первые 10 минут работы поддерживайте обороты в диапазоне 2000-2500 об/мин для притирки колец и формирования масляной пленки. Избегайте резких нагрузок – это приведет к масложору и задирам цилиндров. После остановки двигателя проведите визуальный осмотр на предмет подтеков охлаждающей жидкости или масла, проверьте уровень технических жидкостей.

Регулировка оборотов ХХ после переборки

После сборки двигателя регулировка холостого хода (ХХ) – критический этап, напрямую влияющий на стабильность работы, расход топлива и ресурс мотора. Неправильно выставленные обороты приводят к вибрациям, перегреву, повышенному износу деталей и неполному сгоранию топливной смеси.

Перед регулировкой убедитесь в полной исправности систем: отсутствии подсоса воздуха во впускном тракте, герметичности прокладок, корректной работе датчиков (ДПДЗ, ДМРВ, ДТОЖ), чистоте дроссельного узла/карбюратора и правильной установке ремня ГРМ. Обязателен прогрев двигателя до рабочей температуры (80-90°C).

Последовательность регулировки

- Отключите все энергопотребители (фары, кондиционер, печку).

- Для инжекторных двигателей:

- Подключите диагностический сканер

- Сбросьте адаптации регулятора ХХ через ЭБУ

- Выставьте обороты согласно спецификации (обычно 750-850 об/мин) через параметры РХХ

- Для карбюраторных двигателей:

- Винтом количества смеси установите обороты 900-1000 об/мин

- Винтом качества (состава смеси) добейтесь максимальных оборотов

- Повторно винтом количества снизьте обороты до нормы

- Проверьте реакцию на резкое открытие дросселя – обороты должны плавно возвращаться к заданным без провалов

| Тип двигателя | Обороты ХХ (об/мин) | Критерий правильности |

|---|---|---|

| Бензиновый инжектор | 750-850 | Отсутствие плавания оборотов (±30 об/мин) |

| Карбюратор | 800-950 | Стабильная работа при отключении нагрузки |

| Дизель | 700-800 | Равномерный звук выхлопа без вибраций |

Типичные ошибки: регулировка на холодном двигателе, игнорирование подсоса воздуха, попытки настроить ХХ при неисправном датчике кислорода. Если после корректной регулировки наблюдаются плавающие обороты или двигатель глохнет, проверьте герметичность впуска, состояние РХХ, угол опережения зажигания и компрессию.

После первой обкатки (500-1000 км) выполните повторную проверку и коррекцию оборотов – новые детали прирабатываются, что может незначительно изменить параметры ХХ. Используйте только тахометр с проверенной точностью, штатные приборы часто имеют погрешность.

Диагностика на стенде: тестирование параметров

После сборки силового агрегата стендовая диагностика – обязательный этап для объективной оценки рабочих характеристик двигателя. Комплексное тестирование под нагрузкой выявляет скрытые дефекты сборки, нарушения герметичности и отклонения в работе систем до установки ДВС на транспортное средство.

Контроль проводится на специализированных мотор-стендах, имитирующих реальные условия эксплуатации. Измеряются критические параметры: компрессия в цилиндрах, давление масла на разных режимах, температура охлаждающей жидкости, расход топлива и стабильность холостого хода. Параллельно анализируются выхлопные газы на содержание вредных веществ.

Ключевые проверяемые параметры

Основные метрики при тестировании:

- Давление масла: минимум 0.3 МПа на холостом ходу и 0.5 МПа при 2000 об/мин

- Разброс компрессии: допустимое отклонение между цилиндрами – не более 10%

- Вакуум во впуске: стабильные 55-75 кПа на холостом ходу