Передняя подвеска Лады-Приора - устройство, ремонт и конструкция

Статья обновлена: 28.02.2026

Передняя подвеска автомобиля Лада-Приора – критически важный узел, определяющий безопасность, управляемость и комфорт.

Конструкция подвески типа McPherson имеет специфические особенности, характерные для данной модели.

Понимание устройства, принципа работы и слабых мест необходимо для грамотной диагностики и ремонта.

Статья детально разбирает компоненты подвески, типовые неисправности и методики их устранения.

Инструменты для демонтажа стоек амортизаторов

Без специализированного инструментария демонтаж передних стоек Приоры превращается в трудоемкий и рискованный процесс. Неподходящие приспособления часто приводят к повреждению резьбовых соединений, деформации компонентов подвески или травмам при работе под нагрузкой.

Ключевая сложность заключается в необходимости одновременного удержания вращающегося штока амортизатора и откручивания прикипевших гаек под днищем. Без точного набора ключей и съемников высок риск сорвать грани или не справиться с закисшими соединениями.

Обязательный набор инструментов

- Ключи и головки:

- Торцевой ключ на 19 мм с трещоткой и удлинителем (гайка штока)

- Шестигранник на 6 мм (фиксация штока)

- Накидной ключ на 17 мм (болты крепления к кулаку)

- Универсальный съемник для гаек стоек

- Специнструменты:

- Съемник шаровых опор ("вилка")

- Стяжки пружин (2 шт.)

- Гидравлический домкрат + страховочные подставки

- Вспомогательные:

- Молоток с бойком из меди

- Монтировка с плоским жалом

- Проникающая смазка (WD-40 или аналог)

- Щетка по металлу

Последовательность откручивания верхних опорных чашек

Перед началом работ установи автомобиль на ровную площадку, затяни ручной тормоз и подложи противооткатные упоры под задние колеса. Сними клеммы с аккумулятора для исключения случайного срабатывания подушек безопасности при демонтаже элементов подвески.

Обеспечь доступ к верхним опорам, предварительно сняв пластиковые накладки стоек в подкапотном пространстве и демонтировав защитные колпачки гаек. Проверь состояние резьбовых соединений – при наличии сильной коррозии обработай их проникающей смазкой WD-40 за 10-15 минут до откручивания.

Порядок демонтажа

- Ослабь гайку штока амортизатора ключом на 13 мм, удерживая шестигранник штока ключом на 6 мм внутри чашки для фиксации

- Сними центральную гайку полностью после её свободного проворачивания

- Выкрути три крепежные гайки опоры к кузову ключом на 17 мм в следующей последовательности:

- Передняя гайка

- Задняя гайка

- Боковая гайка (ближняя к крылу)

- Аккуратно сними опорную чашку вместе с демпфером, контролируя положение пружины

Важно: При откручивании гаек не допускается полный подрыв кузовных болтов – оставь 2-3 витка резьбы перед финальным снятием во избежание смещения элементов. Используй только исправный инструмент без повреждений граней.

| Элемент крепления | Размер ключа | Момент затяжки (после сборки) |

|---|---|---|

| Гайка штока амортизатора | 13 мм + 6 мм (удержание) | 35-45 Н∙м |

| Кузовные гайки опоры (3 шт.) | 17 мм | 25-35 Н∙м |

После демонтажа очисти посадочное место на кузове от грязи и окислов. Проверь состояние резинового демпфера и подшипника опоры – при наличии трещин или люфта деталь подлежит замене. Установку новой опоры выполняй в обратной последовательности с соблюдением моментов затяжки.

Техника снятия пружины без спецсъемника

Внимание! Метод требует предельной осторожности из-за высокого риска травм от разжатия пружины. Работы выполняются только на снятой с автомобиля стойке в сборе ("карандаше"). Обязательно используйте защитные очки и перчатки.

Технология основана на контролируемом разгружении пружины путем опускания опорного рычага подвески с помощью домкрата. Требует надежной фиксации автомобиля на подставках и помощника для страховки.

Пошаговая процедура

- Поднимите передок автомобиля на домкрате, установите на козлы. Снимите колесо.

- Отсоедините тормозной суппорт (закрепите его проволокой, не допуская провиса шланга), шаровую опору и рулевую тягу от поворотного кулака.

- Открутите гайку штока амортизатора в подкапотном пространстве (предварительно удерживая шток шестигранником).

- Извлеките стойку в сборе с рычагом подвески. Зафиксируйте рычаг в верхнем положении монтажной лопаткой или крепким бруском между ним и лонжероном.

- Установите гидравлический домкрат под рычаг подвески. Медленно опускайте домкрат, контролируя разгрузку пружины. Помощник должен придерживать стойку руками.

- После полного снятия напряжения с пружины (когда она свободно прокручивается рукой) снимите опорный подшипник и чашки пружины. Извлеките пружину вручную.

Критические моменты безопасности:

- Запрещено разбирать стойку без фиксации рычага домкратом!

- Не допускайте резкого опускания домкрата – пружина должна разжиматься плавно.

- Не стойте напротив торцов пружины в процессе разгрузки.

Порядок замены подшипника опоры стойки

Замена подшипника опоры стойки на Ладе-Приоре требует точности и соблюдения технологии. Неисправность проявляется характерным стуком в передней подвеске при повороте руля на малой скорости или проезде неровностей.

Работы выполняются для обеих сторон одновременно даже при выходе из строя одного подшипника. Обязательна последующая проверка углов установки колес.

Необходимые инструменты и материалы

- Новый подшипник опоры стойки

- Набор торцевых головок (17-22 мм)

- Динамометрический ключ

- Стяжки пружин

- Монтировка

- Молоток и выколотка

- Смазка Lithium Grease

- Подготовка автомобиля

- Установите на ручной тормоз и подклиньте задние колеса

- Снимите колесо с заменяемой стороны

- Отсоедините датчик АБС и тормозной шланг от кронштейна стойки

- Демонтаж стойки

- Открутите гайку крепления шаровой опоры к поворотному кулаку

- Расшплинтуйте и ослабьте гайку рулевой тяги

- Снимите ступицу с ШРУСа, отведя поворотный кулак в сторону

- Выкрутите три гайки крепления стойки к кузову в подкапотном пространстве

- Разборка амортизаторной стойки

- Наденьте стяжки на пружину и сожмите её до разгрузки опоры

- Удерживая шток шестигранником, открутите центральную гайку опоры

- Последовательно снимите: опору, верхнюю тарелку, отбойник и пыльник

- Замена подшипника

- Выбейте старый подшипник из опоры молотком через выколотку

- Очистите посадочное место от грязи и коррозии

- Нанесите смазку на поверхность нового подшипника

- Запрессуйте деталь ударами по внешнему кольцу

- Сборка и установка

- Соберите узел в обратной последовательности

- Затяните центральную гайку штока с моментом 45-55 Н·м

- Установите стойку на автомобиль, затягивая крепеж кузова динамометрическим ключом

- Соедините все отсоединенные элементы подвески и тормозной системы

| Критичные моменты | Последствия нарушения |

|---|---|

| Неснятие нагрузки с пружины стяжками | Травмоопасный срыв опоры под давлением |

| Перетяжка гайки штока | Деформация подшипника и ускоренный износ |

| Загрязнение посадочного места | Перекос подшипника при установке |

Диагностика износа шаровых опор на подвеске

Шаровая опора – критичный элемент передней подвески Лада Приора, соединяющий ступицу колеса с рычагом. Её износ напрямую влияет на управляемость и безопасность. Основные признаки неисправности проявляются в специфических симптомах при движении, а также обнаруживаются при механической проверке.

Люфт в шаровом соединении возникает из-за выработки пластикового вкладыша или деформации корпуса. Без своевременной диагностики это приводит к разрушению узла, отрыву рычага от ступицы и потере контроля над колесом. Регулярная проверка особенно важна при пробегах свыше 60-80 тыс. км.

Методы выявления неисправности

При движении автомобиля наблюдаются:

- Характерный стук или скрип со стороны колес при проезде неровностей на малой скорости

- Виляние передней части авто ("рыскание") на прямой траектории

- Неравномерный износ протектора шин ("проплешины")

- Самопроизвольный увод руля в сторону при разгоне/торможении

Статическая диагностика (требует поддомкрачивания):

- Вывесить переднее колесо, снять нагрузку с подвески

- Проверить люфт, раскачивая колесо руками в вертикальной плоскости (придерживая за верх/низ)

- Поместить монтировку между рычагом и поворотным кулаком, создать рычажное усилие

- Фиксировать наличие стука или свободного хода пальца в гнезде (допустимый люфт – до 0.8 мм)

| Критерий | Исправная опора | Изношенная опора |

|---|---|---|

| Визуальный осмотр пыльника | Чистый, без трещин | Порван, следы смазки |

| Усилие при покачивании | Плавное, без зазоров | Чувствуется "ступенька" |

| Звук при нагрузке | Отсутствует | Щелчки/скрежет |

Важно: диагностику проводят на обоих опорах оси одновременно. Запрещено движение при вертикальном люфте пальца свыше 1.5 мм – опора требует немедленной замены в сборе с рычагом или отдельно (зависит от модификации подвески). Проверку совмещают с осмотром сайлентблоков и рулевых наконечников.

Проверка люфта втулок стабилизатора поперечной устойчивости

Основным признаком износа втулок стабилизатора является характерный стук или скрип в передней подвеске при движении по неровностям, особенно при проезде "лежачих полицейских" или рельсов. Неисправные втулки также ухудшают курсовую устойчивость автомобиля на высокой скорости и в поворотах, вызывая излишние крены кузова.

Для точной диагностики люфта потребуется помощник и смотровая яма/эстакада. Автомобиль должен стоять на ровной поверхности с затянутым ручным тормозом и установленными противооткатными упорами под колеса задней оси. Колеса передней подвески обязаны находиться в положении "прямо".

Методика проверки

Порядок действий:

- Визуально осмотрите втулки стабилизатора на предмет трещин, расслоения резины или следов масла/технических жидкостей.

- Помощник должен энергично раскачивать автомобиль за верхнюю часть переднего крыла (влево-вправо) с амплитудой 20-30 см.

- Во время раскачивания контролируйте зазор между металлическим кронштейном крепления стабилизатора и резиновой втулкой. Допустимый люфт – не более 1-2 мм.

- Проверьте пальцами или монтировкой (без чрезмерного усилия!) возможное смещение втулки относительно стабилизатора и кронштейна. Любое заметное свободное движение указывает на износ.

Критерии замены:

- Наличие видимых повреждений резины (разрывы, глубокие трещины, потеря эластичности).

- Слышимый скрип или хруст при раскачивании/повороте втулки рукой (на заглушенном двигателе).

- Чрезмерный зазор (>2 мм) или свободное проворачивание втулки вокруг стабилизатора.

- Деформация или коррозия металлического кронштейна крепления.

Важно: Проверку всегда выполняют на обоих втулках передней подвески. Износ часто происходит неравномерно.

Методы выпрессовки сайлентблоков рычагов

Выпрессовка сайлентблоков – критически важный этап ремонта передней подвески Лады Приора. Неправильное выполнение может привести к деформации посадочных мест рычага или повреждению нового резинометаллического шарнира. Соблюдение технологии обеспечивает безопасность и долговечность замены.

Для демонтажа изношенных сайлентблоков применяют несколько методов, различающихся по сложности и требуемому оборудованию. Каждый подход требует точного подбора оснастки и контроля направления приложения усилия во избежание перекоса.

Распространенные способы демонтажа

1. Гидравлический пресс (оптимальный метод)

- Требует стационарного оборудования: гидравлического пресса (20+ тонн), комплекта оправок (втулок) разного диаметра

- Технология: рычаг фиксируют на платформе пресса, подбирают оправку, диаметр которой меньше посадочного места рычага, но больше внутренней втулки сайлентблока. Усилие прикладывают строго по оси шарнира до полного выхода детали

- Преимущества: минимальный риск деформации рычага, высокая скорость, контролируемое усилие

2. Универсальный съемник (гаражный вариант)

- Используется съемник типа «гармошка» или винтовой комплект с адаптерами

- Технология: съемник закрепляют на рычаге, центральный винт выкручивают, создавая давление на внутреннюю втулку сайлентблока через переходную оправку. Требуется периодическая смазка резьбы

- Риски: возможен перекос при неаккуратном монтаже, поломка резьбы съемника при закисших шарнирах

3. Выдавливание тисками (кустарный метод)

- Применение: мощные слесарные тиски, самодельные втулки из обрезков труб, молоток

- Технология: рычаг зажимают в тисках с подложенными опорными втулками. Сайлентблок выбивают ударами молотка через переходную оправку, чередуя стороны для равномерного выхода

- Недостатки: высокий риск повреждения рычага ударными нагрузками, сложность контроля вектора усилия, трудоемкость

4. Комбинированный метод (для закисших шарниров)

- Предварительная обработка: прогрев посадочной зоны рычага строительным феном (без открытого пламени!) для размягчения резины и снятия внутренних напряжений металла

- Последовательность: после нагрева до 150-200°C используют пресс или съемник. Важно: запрещен нагрев рычага газовой горелкой – приводит к отпуску металла

Особенности установки новых втулок растяжки

Установка втулок растяжки требует предварительного снятия растяжек с автомобиля. Для этого необходимо демонтировать крепёжную гайку со шпильки растяжки в моторном отсеке, а также открутить болт крепления к кулаку стойки снизу. При демонтаже растяжек крайне важно запомнить ориентацию их установки относительно кузова и поворотного кулака для корректной обратной сборки.

Старые втулки извлекаются из проушин растяжки с использованием специального съёмника или гидравлического пресса. Категорически запрещено применять ударные методы выбивания молотком – это повредит геометрию металлических проушин. Перед монтажом новых резинометаллических втулок посадочные места в растяжке тщательно очищаются от ржавчины, грязи и остатков старой резины, затем смазываются мыльным раствором или силиконовой смазкой.

Ключевые этапы и требования

Запрессовка новых втулок осуществляется строго по центру проушины растяжки с контролем соосности. Используйте оправку, диаметр которой соответствует внешней металлической обойме втулки:

- Направляющая часть оправки должна проходить через обе проушины растяжки одновременно

- Усилие запрессовки прикладывается только к наружным металлическим обоймам втулки

- Деформация резинового элемента или перекос втулки недопустимы

После установки проверьте свободное вращение внутренних металлических втулок относительно резинового слоя – заклинивание свидетельствует о браке или неправильном монтаже. Не затягивайте крепёжные болты до момента опускания автомобиля на колёса – финальную затяжку производят под нагрузкой (весом машины) для предотвращения преждевременного износа резины.

Регламент затяжки резьбовых соединений после сборки

Соблюдение регламента затяжки резьбовых соединений критически важно для безопасности и долговечности подвески. Превышение момента приводит к деформации деталей и срыву резьбы, а недостаточная затяжка вызывает самоотвинчивание и люфты в шарнирах, что ускоряет износ компонентов.

Перед финальной затяжкой все соединения предварительно закручиваются "на весу". Окончательный момент прикладывается только после опускания автомобиля на колеса под нагрузкой – это исключает перекосы и напряжения в узлах. Обязательно используется динамометрический ключ для точного контроля усилия.

Ключевые моменты затяжки

| Узел соединения | Момент затяжки (Н·м) |

|---|---|

| Гайка стойки амортизатора (верхняя) | 20–25 |

| Болт шаровой опоры к поворотному кулаку | 90–110 |

| Гайка крепления амортизатора к кулаку | 60–70 |

| Гайки крепления рычага к подрамнику (передние/задние) | 70–90 |

| Гайка ступицы колеса | 230–250 |

| Гайки крепления стабилизатора к рычагу | 50–60 |

| Болты крепления поворотного кулака к ШРУСу | 90–110 |

Особые требования: Гайка ступицы затягивается с одновременной фиксацией тормозного диска через монтажные отверстия. Соединения стабилизатора и шаровых опор требуют обязательной замены стопорных шайб и контргаек. После пробега 500–1000 км выполните контрольную проверку моментов.

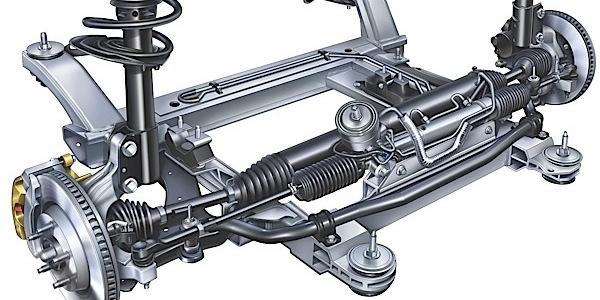

Схема расположения элементов подвески Приоры

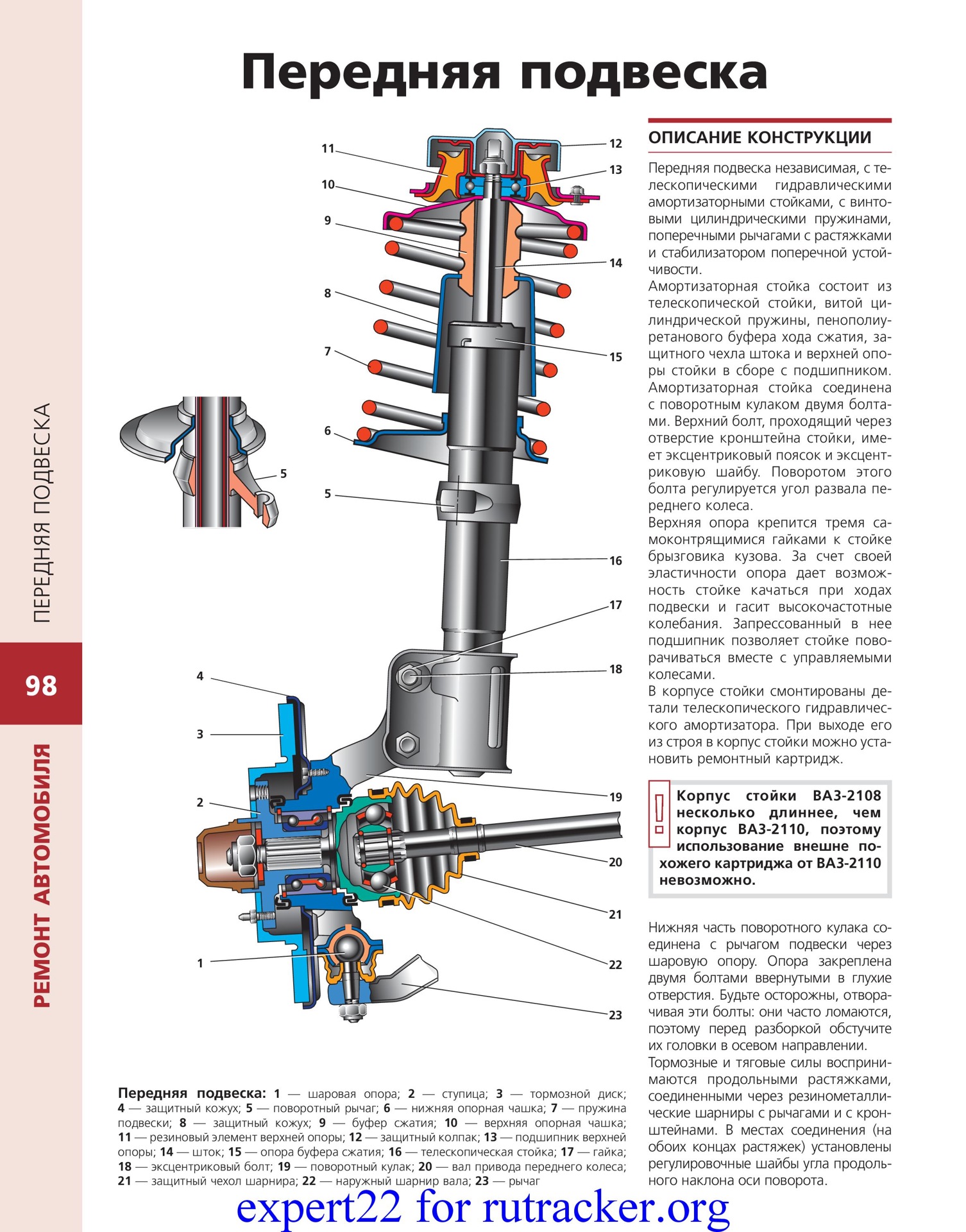

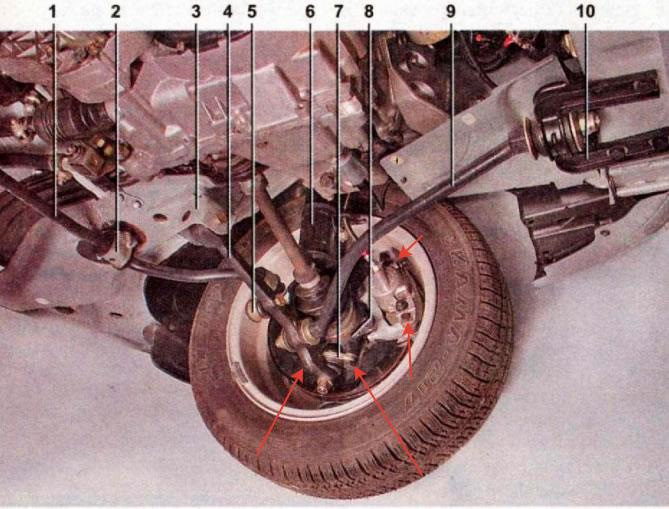

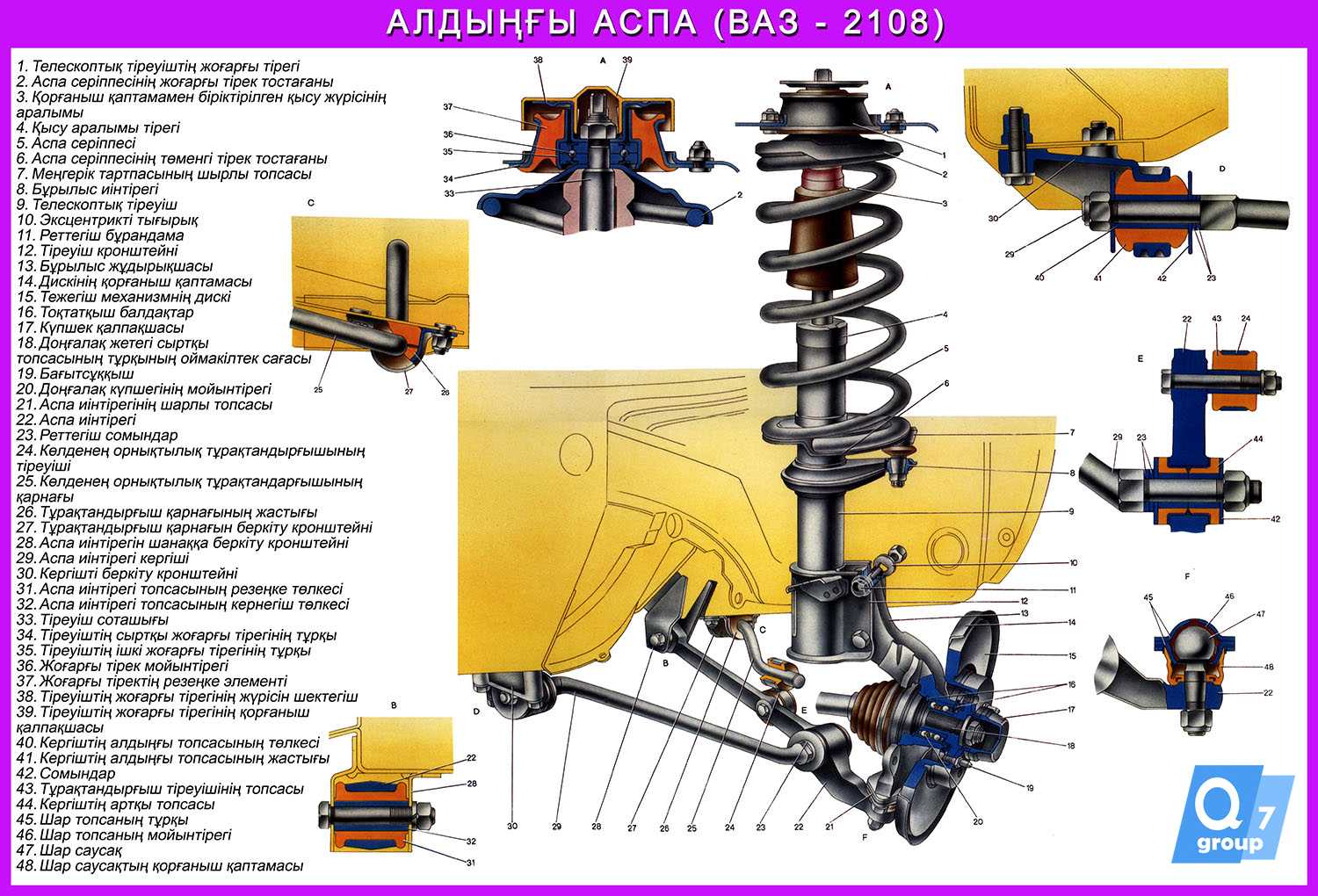

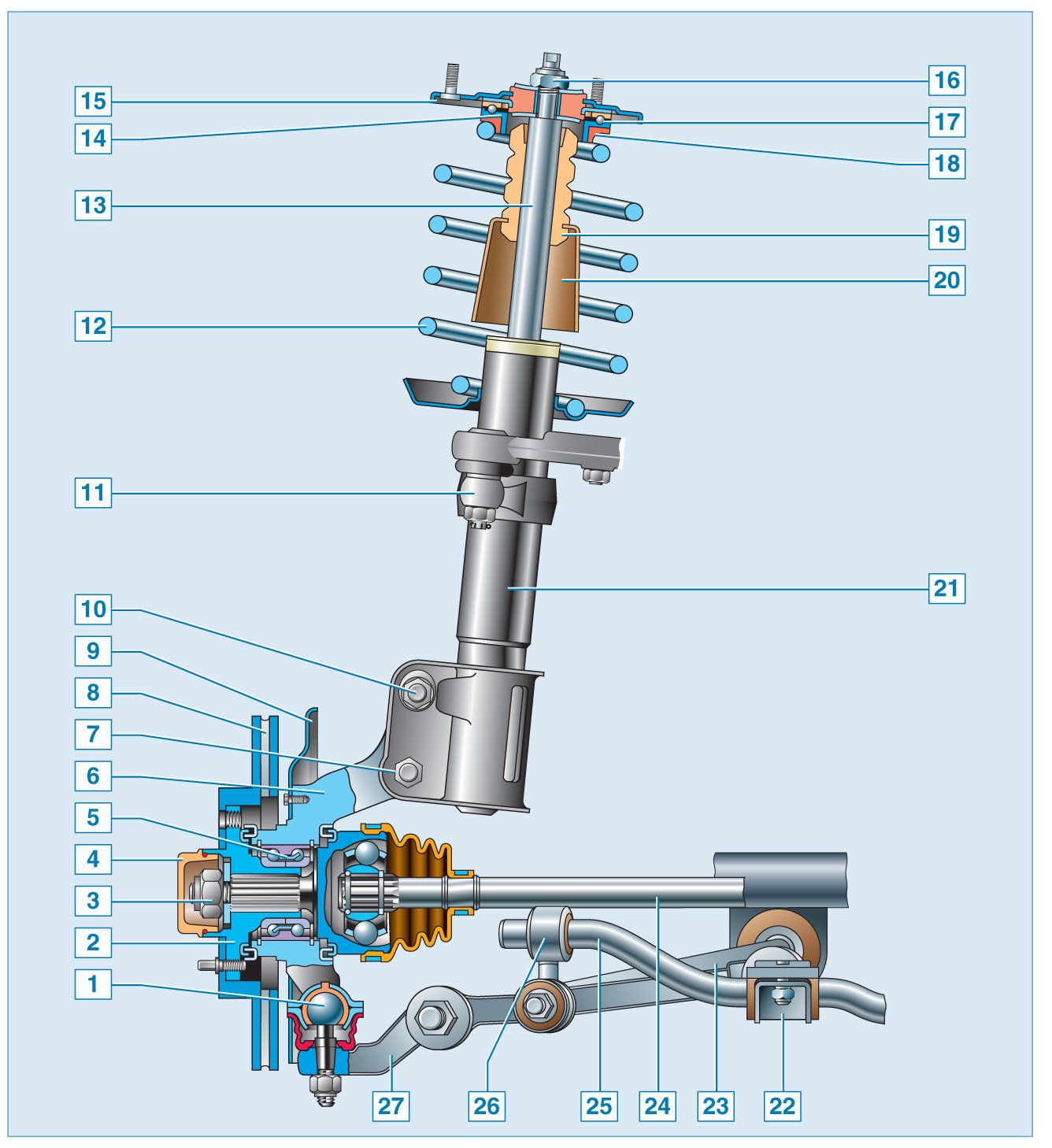

Передняя подвеска Lada Priora выполнена по независимой схеме McPherson. Основные компоненты размещены на подрамнике, жестко закрепленном на кузове автомобиля через резинометаллические опоры. Центральными элементами конструкции являются амортизационные стойки, установленные вертикально с наклоном в верхней зоне моторного отсека.

Нижние рычаги крепятся к подрамнику через сайлент-блоки и соединяются с поворотными кулаками посредством шаровых опор. Поперечный стабилизатор фиксируется в двух точках на подрамнике, а его концы через стойки стабилизатора связаны с амортизационными стойками. Рулевые тяги интегрированы в поворотные кулаки соосно ступичным подшипникам.

| Элемент | Расположение |

|---|---|

| Амортизационная стойка | Вертикально между поворотным кулаком и брызговиком кузова |

| Верхняя опора стойки | Под капотом, крепится к брызговику через три болта |

| Нижний рычаг | Горизонтально между подрамником и шаровой опорой |

| Стабилизатор поперечной устойчивости | Поперек кузова, параллельно балке подрамника |

| Стойка стабилизатора | Вертикально между стабилизатором и амортизационной стойкой |

| Шаровая опора | Между нижним рычагом и поворотным кулаком |

| Поворотный кулак | Соединяет ступицу, стойку и шаровую опору |

Роль поворотного кулака в конструкции подвески

Поворотный кулак служит ключевым связующим звеном между элементами подвески и управляемыми колесами автомобиля Лада-Приора. Он воспринимает значительные динамические и ударные нагрузки от дорожного полотна, обеспечивая при этом возможность изменения направления движения. Конструктивно кулак объединяет ступицу колеса, тормозной суппорт и рычаги подвески в единый функциональный узел.

Через шкворневые соединения или сайлент-блоки к поворотному кулаку крепятся верхний и нижний рычаги подвески, формируя кинематику "МакФерсон". На его фланце жестко фиксируется ступичный подшипник, обеспечивающий вращение колеса. Резьбовые отверстия предназначены для монтажа тормозного суппорта, а цапфа со шлицами служит точкой установки ШРУСа привода.

Функциональные особенности

- Обеспечение поворота колес – через жесткое соединение с рулевой тягой

- Передача управляющих усилий от рулевого механизма на колеса

- Базирование тормозной системы – монтажная площадка для суппорта

- Поддержание геометрии подвески – точное позиционирование рычагов

| Конструктивный элемент | Назначение |

|---|---|

| Цапфа со шлицами | Установка ШРУСа привода переднего колеса |

| Фланец крепления ступицы | Фиксация ступичного подшипника болтами |

| Посадочные места рычагов | Соединение с шаровыми опорами/сайлент-блоками |

Кулак изготавливается методом литья из высокопрочного чугуна, что обеспечивает необходимую жесткость при ударных нагрузках. Его геометрия напрямую влияет на параметры развала-схождения. Деформация или трещины в теле детали требуют обязательной замены, так как нарушают работу всей подвески и систему управления автомобилем.

Назначение и устройство опорного подшипника стойки

Опорный подшипник стойки (часто называемый "опорник") выполняет две ключевые функции в передней подвеске типа МакФерсон. Во-первых, он обеспечивает подвижное соединение между амортизационной стойкой и кузовом автомобиля, воспринимая вертикальные нагрузки от массы машины и дорожного покрытия. Во-вторых, подшипник позволяет стойке свободно вращаться вокруг своей оси при повороте рулевого колеса, сохраняя при этом возможность вертикального хода подвески.

Конструктивно элемент представляет собой узел, состоящий из подшипника качения, запрессованного в металлический корпус с крепежными элементами. Корпус интегрируется в опорную чашку кузова, а шток амортизатора проходит через центральное отверстие подшипника, фиксируясь гайкой. Герметизация достигается резиновыми пыльниками, предотвращающими попадание грязи и воды.

Особенности конструкции на Лада-Приора

В подвеске Приоры применяется шариковый подшипник закрытого типа с предварительным натягом. Отличительные черты:

- Комбинированная опора: Подшипник объединен с резиновой демпфирующей втулкой в едином узле, что гасит вибрации и снижает шум.

- Усиленный корпус: Стальной штампованный корпус имеет три монтажных отверстия под болты крепления к кузову и фланец для фиксации пружины.

- Защитный колпак: Снизу установлен пластиковый кожух, направляющий шток стойки и предохраняющий от коррозии.

| Характеристика | Значение/Описание |

| Тип подшипника | Закрытый шариковый однорядный |

| Диаметр штока стойки | 22 мм (стандарт для Приоры) |

| Ресурс | 60-80 тыс. км (зависит от дорожных условий) |

При выходе из строя подшипник проявляет себя стуком в области передних крыльев на неровностях и скрипом при повороте руля. Замена требует демонтажа стойки и использования специального съемника для разборки опоры, так как подшипник запрессован с высокой точностью.

Принцип работы телескопического амортизатора

Телескопический амортизатор преобразует кинетическую энергию колебаний подвески в тепловую энергию через гидравлическое сопротивление. Основной рабочий элемент – двухтрубная конструкция: внешний корпус (резервуар) и внутренний цилиндр, заполненные специальным маслом. Поршень со штоком перемещается внутри цилиндра, создавая перепад давления жидкости.

При сжатии (ход вниз) масло проталкивается через клапаны сжатия в поршне и донный клапан, перетекая в резервуар. На этапе отбоя (ход вверх) жидкость возвращается через клапаны отбоя, встречая повышенное сопротивление. Регулируемые калиброванные отверстия и тарельчатые пружины в клапанах обеспечивают управляемую вязкость демпфирования в зависимости от скорости перемещения штока.

Ключевые компоненты и их функции

| Компонент | Назначение |

|---|---|

| Шток с поршнем | Передает усилие на масло, оснащен клапанами сжатия/отбоя |

| Направляющая втулка | Фиксирует шток, предотвращает утечки через сальник |

| Донный клапан | Регулирует переток масла между цилиндром и резервуаром |

| Газовый подпор (в газонаполненных моделях) | Компенсирует изменение объема, предотвращая кавитацию |

Особенности работы:

- Асимметричное сопротивление: усилие отбоя всегда превышает усилие сжатия для стабилизации кузова

- Герметичность системы обеспечивается сальником штока и уплотнительными кольцами

- В газовых модификациях азот под давлением (4-20 атм) отделен от масла плавающим поршнем

Конструктивные особенности нижнего рычага

Нижний рычаг передней подвески Лада Приора является ключевым элементом, воспринимающим основные динамические нагрузки от колеса и передающим их на кузов через подрамник и элементы крепления. Его конструкция напрямую влияет на устойчивость, управляемость и комфорт автомобиля.

В отличие от классической "жигулевской" схемы с жестким креплением рычага к лонжерону кузова, Приора использует принципиально иную конструкцию нижнего рычага, характерную для подвески типа McPherson с подрамником. Это определяет его основные особенности.

Основные конструктивные особенности

Нижний рычаг Приоры имеет следующие ключевые отличия:

- Штампосварная конструкция: Изготавливается методом штамповки из листовой стали с последующей сваркой для достижения необходимой жесткости и прочности при минимизации массы.

- Фиксация через сайлент-блоки: Крепление к подрамнику осуществляется не жестко, а через два резинометаллических шарнира (сайлент-блока), установленных в проушины рычага. Это обеспечивает необходимое демпфирование вибраций и небольшое качание.

- Шаровая опора: К внешнему концу рычага приклепана или приварена сменная шаровая опора, обеспечивающая соединение с поворотным кулаком и передачу усилий при повороте колес.

- Усиление конструкции: Форма рычага и наличие дополнительных штампованных ребер жесткости в критических зонах (особенно в месте крепления шаровой опоры и сайлент-блоков) предназначены для противодействия значительным нагрузкам на разрыв, сжатие и скручивание.

- Крепление стабилизатора поперечной устойчивости: На рычаге предусмотрена площадка с отверстием для крепления тяги (стойки) стабилизатора поперечной устойчивости через резиновую втулку.

Главная особенность: Способ крепления рычага к подрамнику через сайлент-блоки вместо жесткого болтового соединения напрямую к кузову. Это обеспечивает:

| Преимущество | Описание |

| Лучшая виброизоляция | Резиновые втулки эффективно поглощают мелкие дорожные вибрации, не передавая их на кузов. |

| Плавность хода | Демпфирование ударов от неровностей более эффективно. |

| Стабильность геометрии | Подрамник обеспечивает более жесткую и стабильную платформу для крепления рычагов по сравнению с кузовными лонжеронами. |

| Снижение шумов | Уменьшение передачи структурного шума в салон. |

Важный нюанс: Геометрия подвески и углы установки колес критически зависят от состояния сайлент-блоков нижнего рычага. Их износ приводит к нарушению развала-схождения, ухудшению управляемости и ускоренному износу шин.

Функции стабилизатора поперечной устойчивости

Стабилизатор поперечной устойчивости (СПУ) представляет собой П-образную торсионную штангу, соединяющую рычаги подвески противоположных колес через стойки стабилизатора и резиновые втулки. Его ключевое назначение – противодействовать боковому крену кузова при маневрах за счет создания упругой связи между левым и правым колесом одной оси.

При вхождении в поворот центробежная сила вызывает крен кузова: внешнее колесо сжимает подвеску, внутреннее – разжимает. В этот момент стабилизатор скручивается, создавая сопротивление разному ходу подвесок. Возникающее упругое усилие "приподнимает" внешнюю сторону автомобиля и "прижимает" внутреннюю, выравнивая положение кузова относительно дорожного полотна.

Основные функциональные задачи

- Компенсация кренов – уменьшение угла наклона кузова в поворотах до 40-60% от исходного значения

- Стабилизация траектории – предотвращение сноса передней оси за счет сохранения оптимального пятна контакта шин с дорогой

- Перераспределение нагрузок – передача части усилия с разгруженного внутреннего колеса на внешнее, нагруженное в повороте

- Повышение курсовой устойчивости – минимизация рыскания при резких перестроениях или объезде препятствий

| Параметр | Без СПУ | Со СПУ |

|---|---|---|

| Крен в повороте 60 км/ч | 8-10° | 4-5° |

| Сцепление внутреннего колеса | Критически снижено | Сохраняется >85% |

| Реакция на руление | Запаздывание 0.3-0.5с | Немедленная |

Конструктивной особенностью Приоры является крепление стоек стабилизатора непосредственно к амортизационным стойкам через шаровые соединения, что повышает точность работы системы. Жесткость штанги (диаметр 23 мм на передней оси) рассчитана на баланс между стабилизацией и сохранением хода подвески при проезде неровностей.

Устройство крепления растяжки к подрамнику

Растяжка передней подвески Лада-Приора соединяет нижний рычаг с подрамником, обеспечивая стабильность геометрии и воспринимая продольные нагрузки. Крепление реализовано через резинометаллический шарнир (сайлентблок), запрессованный в проушину растяжки, который фиксируется болтом к кронштейну подрамника.

Конструкция кронштейна подрамника представляет собой П-образный стальной отлив с усиленными стенками, имеющий сквозное отверстие под крепежный болт. Для компенсации монтажных допусков и вибраций между сайлентблоком и кронштейном установлены стальные шайбы-сухари, регулирующие зазор и предотвращающие перекосы.

Ключевые элементы крепления

- Проушина растяжки – стальная вилка с запрессованным сайлентблоком

- Резинометаллический шарнир – двухкомпонентный сайлентблок с фторопластовым покрытием

- Кронштейн подрамника – усиленная монтажная площадка с резьбовым каналом

- Крепежный болт М12 – высокопрочный метиз класса 10.9 с контрящей гайкой

- Регулировочные шайбы – стальные сухари толщиной 0.5-2 мм

Особенностью крепления является самоконтрящаяся гайка с нейлоновым кольцом, исключающая ослабление соединения при вибрациях. Монтажное усилие болта строго регламентировано (75-95 Н·м), так как перетяжка вызывает деформацию втулки сайлентблока, а недотяжка – люфт в соединении.

Материалы изготовления сайлентблоков и их характеристики

Сайлентблоки передней подвески Лады Приоры изготавливаются преимущественно из двух типов материалов: резины или полиуретана. Каждый материал обладает уникальными физико-механическими свойствами, напрямую влияющими на эксплуатационные характеристики подвески. Резиновые сайлентблоки представляют собой металлические втулки, соединенные между собой эластомерной вставкой, в то время как полиуретановые аналоги состоят из цельнолитого полимерного элемента, запрессованного во внешнюю и внутреннюю металлические обоймы.

Ключевые различия между резиной и полиуретаном определяют их поведение в подвеске. Резина обеспечивает высокий уровень вибро- и шумоизоляции благодаря своей эластичности, но быстрее изнашивается под воздействием агрессивных сред и высоких нагрузок. Полиуретан отличается повышенной прочностью и стойкостью к деформациям, что увеличивает ресурс, однако передает больше вибраций на кузов и требует точной установки.

Сравнительные характеристики материалов

| Характеристика | Резина | Полиуретан |

|---|---|---|

| Ресурс | 60–80 тыс. км | 100–150 тыс. км |

| Жесткость | Низкая/Средняя | Высокая |

| Виброизоляция | Отличная | Удовлетворительная |

| Устойчивость к: | ||

| - Маслам и реагентам | Низкая | Высокая |

| - Температурам | До +70°C | До +120°C |

| - Деформациям | Средняя | Высокая |

Особенности резиновых сайлентблоков:

- Демпфирующие свойства: Эффективно гасят удары и высокочастотные колебания.

- Уязвимость: Растрескивание при перепадах температур, расслоение от контакта с техническими жидкостями.

- Реакция на нагрузки: Прогрессирующее разрушение при экстремальном сжатии/скручивании.

Особенности полиуретановых сайлентблоков:

- Стабильность геометрии: Сохраняют форму при длительных динамических нагрузках.

- Требования к установке: Обязательна запрессовка без перекосов и использование специальной смазки.

- Влияние на управляемость: Повышают точность рулевого управления за счет снижения упругих деформаций.

Выбор материала определяется приоритетами: комфорт и тишина – резина, долговечность и спортивная управляемость – полиуретан. Для штатной эксплуатации Приоры производитель рекомендует резиновые детали, но полиуретан широко применяется в тюнинге.

Симптомы неисправности рулевых наконечников

Рулевые наконечники обеспечивают подвижное соединение рулевых тяг с поворотными кулаками, передавая усилия от рулевого механизма на колёса. Их износ напрямую влияет на точность управления, курсовую устойчивость и безопасность движения автомобиля.

Выявление проблем на ранней стадии предотвращает развитие критических поломок. Ключевые признаки неисправности рулевых наконечников на Ладе-Приора проявляются следующим образом:

Характерные признаки износа

- Стук в передней подвеске – отчётливо слышен при проезде неровностей, лежачих полицейских или рельсов, особенно на малой скорости.

- Вибрация рулевого колеса – усиливается при разгоне, ощущается на определённых скоростях (обычно 60-90 км/ч).

- Люфт руля – увеличенный свободный ход рулевого колеса (более 10 градусов), снижение чёткости реакции на повороты.

- Увод автомобиля в сторону – самопроизвольное отклонение от прямолинейной траектории без воздействия на руль.

- Неравномерный износ шин – появление «пилы» на боковых поверхностях протектора передних колёс.

- Скрип при повороте – характерные звуки при выкручивании руля на месте или на малой скорости.

Игнорирование этих симптомов приводит к ускоренному разрушению смежных узлов подвески (сайлент-блоков, шаровых опор) и риску полной потери управления. Диагностика включает проверку люфта монтировкой при вывешенных передних колёсах.

Диагностика состояния подшипников ступицы колеса

Своевременное выявление износа подшипников ступицы критически важно для безопасности эксплуатации Лада-Приора. Пренебрежение диагностикой приводит к разрушению узла, блокировке колеса и потере управляемости на ходу.

Основным индикатором неисправности служит характерный гул или вой при движении, интенсивность которого меняется от скорости и маневров. На продвинутой стадии износа появляются скрежет, вибрация на руле и люфт колеса.

Методы проверки подшипников

| Способ диагностики | Порядок действий | Критерий неисправности |

|---|---|---|

| Акустический тест | Движение по ровному покрытию со скоростью 40-80 км/ч с изменением траектории (левые/правые повороты) | Усиление гула при переносе нагрузки на проверяемую сторону |

| Проверка люфта | Вывешивание колеса домкратом, фиксация руками в положениях "12 и 6 часов", попытка раскачки | Наличие вертикального люфта более 0,5-1 мм |

| Контроль вращения | Вращение подвешенного колеса рукой при снятом колпаке ступицы | Шум, хруст, неравномерное или затрудненное вращение |

Дополнительные признаки: Локальный перегрев ступицы после пробега (контролируется пирометром), неравномерный износ протектора шины, следы смазки на внутренней поверхности диска.

- При выявлении симптомов демонтировать суппорт и тормозной диск для визуального осмотра сепаратора и тел качения

- Проверить состояние защитного сальника – его повреждение ускоряет износ подшипника

- Использовать динамометрический ключ при затяжке гайки ступицы (после замены) для соблюдения момента 23,5 кгс·м

Признаки деформации поворотного кулака

Поворотный кулак – критически важный элемент подвески, воспринимающий ударные нагрузки от дорожного покрытия. Его деформация возникает преимущественно после сильных ударов (наезд на бордюр, ямы, ДТП) и требует незамедлительной диагностики, так как напрямую влияет на безопасность управления.

Даже незначительное искривление этой детали нарушает геометрию подвески и рулевого управления. Игнорирование проблемы приводит к ускоренному износу шин, резинотехнических элементов и других компонентов ходовой части, а также ухудшает курсовую устойчивость автомобиля.

Основные симптомы деформации

- Неустранимый увод автомобиля в сторону при движении по прямой, сохраняющийся после корректной регулировки развала-схождения.

- Аномально быстрый или неравномерный износ протектора шин (чаще "внутренняя" или "внешняя" плечевая зона), не связанный с давлением в шинах или дисбалансом.

- Невозможность отрегулировать углы установки колес в пределах заводских допусков даже на стенде с компьютерным управлением.

- Разница в положении колес относительно арки кузова при визуальном осмотре спереди (одно колесо заметно выступает сильнее назад или вперед относительно другого).

- Затрудненное вращение рулевого колеса или ощущение "закусывания" в определенных положениях, не устраняемое заменой рулевой рейки или насоса ГУР.

- Появление стуков, скрежета в передней подвеске при повороте руля или проезде неровностей, если диагностика шаровых, стоек и сайлентблоков не выявила неисправностей.

| Дополнительный метод проверки | Признак дефекта |

|---|---|

| Измерение симметричности контрольных точек | Расхождение в расстояниях между симметричными точками крепления рычагов/амортизатора на левом и правом кулаках |

| Контроль положения ступицы | Видимое биение ступицы при вращении или ее смещение относительно оси поворота |

Важно: Окончательный вердикт о деформации выносится только после демонтажа детали и проверки на контрольной плите или с помощью точных измерительных инструментов (штангенциркуль, микрометр). Замена кулака требует последующей обязательной регулировки развала-схождения.

Проверка герметичности пыльников ШРУСа

Нарушение целостности пыльников внутреннего и наружного шарниров равных угловых скоростей (ШРУС) приводит к вымыванию смазки и попаданию абразивных частиц внутрь узла. Это вызывает ускоренный износ дорогостоящих деталей шарнира, появление характерного хруста при повороте колес и может спровоцировать полный отказ узла с потерей управления автомобилем.

Контроль состояния резиновых гофр обязателен при каждом ТО, после поездок по бездорожью или наездов на препятствия. Основной метод проверки – визуальный осмотр на подъемнике или смотровой яме при вывернутых колесах, требующий хорошего освещения и очистки поверхностей от грязи.

Признаки и методы выявления повреждений

- Трещины и пробоины: Осмотрите всю поверхность пыльника (особенно складки и зоны крепления хомутами) на предмет микротрещин, надрывов, потертостей. Используйте фонарь и зеркало на ручке для труднодоступных мест.

- Следы смазки: Наличие темных маслянистых пятен или брызг на внутренней поверхности колесного диска, элементах подвески или самом пыльнике указывает на разгерметизацию и утечку консистентной смазки.

- Деформация и смещение: Убедитесь, что пыльник не перекручен, не имеет вмятин от контакта с деталями подвески и плотно сидит на посадочных местах ШРУСа и приводного вала. Проверьте надежность затяжки металлических или пластиковых хомутов.

Дополнительные рекомендации: При вывешивании колеса рукой покачайте привод – люфт в шарнире и следы смазки вокруг пыльника подтвердят диагноз. Мелкие трещины на сухом пыльнике можно временно обработать спецгерметиком, но замена остается приоритетным решением.

Технология замены ступичного подшипника своими руками

Замена ступичного подшипника переднего колеса на Приоре требует внимательности и соблюдения последовательности действий. Работы проводятся на ровной площадке с надежно зафиксированным автомобилем стояночным тормозом и противооткатными башмаками под задними колесами.

Подготовьте необходимый инструмент и материалы: новый ступичный подшипник (рекомендуется качественный, например, SNR, SKF), съемник стопорной гайки ступицы (32 мм), съемник шаровых опор, съемник подшипников (универсальный или специализированный для ВАЗ), молоток, монтировку, торцевые головки (включая 17 мм, 19 мм), динамометрический ключ, WD-40, смазку Литол-24, ветошь.

Последовательность выполнения работ

- Демонтаж колеса: Ослабьте болты крепления колеса на поднятом автомобиле, затем поднимите машину домкратом, надежно установите на подставку (козел) и снимите колесо.

- Снятие тормозного суппорта и диска:

- Открутите два болта крепления суппорта (головка 17 мм), снимите суппорт и подвесьте его на проволоке к пружине стойки, не растягивая тормозной шланг.

- Снимите тормозной диск со шпилек ступицы.

- Отсоединение ШРУСа и шаровой опоры:

- Выбейте шплинт и открутите стопорную гайку привода (головка 30 мм), используя съемник или упирая монтировку в суппортные болты для фиксации ступицы.

- Снимите шаровую опору с поворотного кулака. Открутите гайку крепления (головка 19 мм), выбейте палец шаровой из кулака съемником или аккуратными ударами молотка через проставку.

- Снятие поворотного кулака со стойки: Открутите две гайки крепления поворотного кулака к амортизаторной стойке (головка 19 мм). Аккуратно снимите кулак вместе со ступицей, выведя наружу ШРУС.

- Извлечение старого подшипника:

- Зажмите поворотный кулак в тисках (защитив мягкими накладками).

- Используя съемник и оправку, выпрессуйте ступицу из подшипника.

- Выбейте старый подшипник из кулака ударами молотка через оправку, равномерно воздействуя по наружному кольцу.

- Установка нового подшипника:

- Тщательно очистите посадочное место подшипника в кулаке от грязи и ржавчины.

- Смажьте посадочную поверхность кулака и наружное кольцо нового подшипника тонким слоем Литола-24.

- Аккуратно запрессуйте новое подшипник в кулак, используя оправку, которая передает усилие только на наружное кольцо. Ударные нагрузки недопустимы.

- Запрессовка ступицы:

- Установите ступицу в подшипник.

- Аккуратно запрессуйте ступицу до упора, используя оправку, передающую усилие строго на внутреннее кольцо подшипника.

- Сборка узла: Выполните действия в обратной последовательности:

- Установите поворотный кулак со ступицей на стойку, затяните гайки крепления (момент ~80-100 Н·м).

- Установите ШРУС в ступицу, наденьте новую стопорную гайку (предварительно смазанную) и затяните с усилием ~180-210 Н·м. Обязательно заверните новую стопорную шайбу и загните ее усы.

- Соедините шаровую опору с поворотным кулаком, затяните гайку (момент ~60-80 Н·м) и зашплинтуйте.

- Установите тормозной диск и суппорт, затяните болты крепления суппорта (момент ~30-40 Н·м).

- Установка колеса и проверка: Поставьте колесо, опустите автомобиль и окончательно затяните болты крепления колеса в положении "автомобиль стоит на земле" (момент ~90-110 Н·м). Проверьте отсутствие люфта колеса и плавность вращения.

Важные нюансы: Запрессовку подшипника и ступицы выполняйте строго соосно, без перекосов. Используйте только подходящие съемники и оправки. Контроль моментов затяжки динамометрическим ключом обязателен. После замены избегайте экстремальных нагрузок на подвеску первые 100-200 км. При появлении гула, стука или люфта колеса немедленно проверьте правильность установки.

Ремонт трещин в местах крепления рычагов

Обнаружение трещин в зонах крепления передних рычагов к кузову (лонжеронам или подрамнику) требует немедленного вмешательства. Эти дефекты критически снижают жесткость конструкции, провоцируя изменение развала-схождения колес, увод автомобиля в сторону при движении и потерю управляемости.

Перед началом работ демонтируют колесо, откручивают рычаг и тщательно зачищают поврежденную область до чистого металла шлифмашинкой. Важно выявить границы трещины, просверлив отверстия на её концах для остановки дальнейшего распространения разрыва.

Технология восстановления

Основные этапы ремонта включают:

- Варка трещины: Проваривают шов сплошным непрерывным швом с применением полуавтомата (рекомендуется проволока 0.8-1.0 мм).

- Усиление накладкой: Из стального листа толщиной 2-3 мм вырезают усиливающую пластину, повторяющую контур зоны крепления.

- Фиксация накладки: Накладку прихватывают точечной сваркой, затем обваривают по всему периметру с полным проваром.

- Обработка швов: Зачищают сварочные швы, наносят антикоррозийный грунт и эпоксидное покрытие.

Ключевые требования:

- Использование только аргонно-дуговой или полуавтоматической сварки в среде защитного газа

- Контроль геометрии точек крепления после ремонта (риск смещения отверстий под сайлентблоки)

- Обязательная проверка скрытых полостей лонжерона на наличие коррозии

После установки рычага и сборки подвески выполняют регулировку углов установки колес. Отказ от усиления накладкой или применение электросварки без газа приводит к рецидиву трещин из-за вибрационных нагрузок.

Замена опорных чашек передних стоек

Опорная чашка (или "стакан") передней стойки – ключевой элемент крепления амортизатора к кузову. Она воспринимает ударные нагрузки и обеспечивает стабильность положения стойки. Разрушение чашки (трещины, коррозия, деформация) приводит к стукам, уводу автомобиля в сторону и ускоренному износу других компонентов подвески.

Замена требует демонтажа стойки в сборе ("карандаша"). Предварительно снимите колесо, отсоедините тормозной суппорт (закрепите его проволокой, не допуская провисания шланга), открутите тягу стабилизатора от стойки и отсоедините шаровую опору от поворотного кулака. Обязательно отметьте метками положение регулировочных болтов (если есть) перед ослаблением.

Последовательность замены опорной чашки

- Демонтаж стойки: Открутите три гайки крепления опоры стойки под капотом. Извлеките стойку в сборе вниз через арку колеса.

- Разборка узла: Зажмите пружину стойки в специальных стяжках. Ослабьте гайку штока амортизатора (удерживая шток шестигранником). Снимите опорный подшипник, верхнюю опору, резиновый демпфер и старую чашку.

- Подготовка и установка новой чашки: Тщательно очистите посадочное место на кузове от грязи и ржавчины. Установите новую чашку. Проверьте целостность демпфера и подшипника – при малейших сомнениях замените их.

- Сборка стойки: Соберите узел в обратной последовательности: чашка, демпфер, верхняя опора, подшипник. Затяните гайку штока с рекомендуемым моментом (обычно 45-65 Нм), удерживая шток. Аккуратно снимите стяжки пружины.

- Установка стойки: Введите собранную стойку в арку колеса. Совместите отверстия опоры с шпильками на кузове. Затяните гайки крепления опоры с моментом 25-30 Нм. Подсоедините шаровую опору, тягу стабилизатора и тормозной суппорт.

После замены обеих чашек обязательна регулировка углов установки колес (развал-схождение). Даже незначительное смещение положения чашки относительно кузова критично влияет на геометрию подвески. Игнорирование этой процедуры приведет к ускоренному износу шин и ухудшению управляемости.

| Ключевые моменты | Важность |

| Применение динамометрического ключа | Критично. Неправильный момент затяжки гаек штока и опоры разрушает подшипник или деформирует детали. |

| Замена парой | Рекомендуется менять чашки на обеих стойках одновременно, даже если вторая выглядит целой. |

| Качество запчастей | Используйте только оригинальные или проверенные аналоги. Тонкий металл дешевых чашек быстро деформируется. |

| Проверка смежных узлов | Обязательно осмотрите пружину, амортизатор, буфер сжатия, опорный подшипник при разборке. |

Установка защитных чехлов пружины

Защитные чехлы предотвращают попадание грязи, песка и влаги между витками пружин, снижая риск коррозии и преждевременного излома. Их применение особенно критично при эксплуатации на грунтовых дорогах или в регионах с агрессивными реагентами.

Перед монтажом подготовьте новые чехлы, соответствующие диаметру пружин Приоры (стандартно 130-135 мм). Требуется домкрат, набор ключей, съемник пружин и ветошь для очистки поверхностей. Работу выполняйте попарно на обеих стойках.

Технология монтажа

- Вывесите передок автомобиля, снимите колесо и отсоедините тормозной суппорт (закрепите его на рычаге проволокой).

- Открутите гайку штока амортизатора через люк в подкапотном пространстве, удерживая шток шестигранником.

- Снимите шаровую опору и рулевую тягу с поворотного кулака монтажной лопаткой.

- Демонтируйте стойку в сборе, установите съемник пружин и аккуратно разожмите витки.

- Очистите пружину металлической щеткой, обработайте скрытые полости антикором.

- Наденьте чехол равномерно по всей длине пружины без перекручивания, убедившись в плотном прилегании к опорным чашкам.

Особенности фиксации: Для предотвращения смещения используйте термостойкие нейлоновые стяжки в верхней/нижней зонах. Запрещено применять металлические хомуты – они повреждают резину при вибрациях.

| Контрольный пункт | Требование |

|---|---|

| Зазор между витками | Чехол не должен сокращать рабочий ход пружины |

| Посадка в чашках | Отсутствие замятий по контуру опор |

| Соосность | Смещение чехла относительно оси пружины ≤ 3 мм |

После сборки проверьте отсутствие контакта чехла с тормозными шлангами или ABS-датчиками. Тестовый заезд выполните по неровностям на малой скорости для выявления посторонних шумов.

Регулировка развала после замены деталей подвески

Замена многих компонентов передней подвески Приоры напрямую влияет на углы установки колес, в частности, на угол развала. Это связано с тем, что новые детали (рычаги, стойки, сайлентблоки) имеют свои собственные допуски и геометрию, отличающиеся от изношенных старых. Установка их на место без последующей регулировки приведет к отклонению фактического развала от номинальных значений, заданных производителем.

Пренебрежение регулировкой развала после ремонта чревато ускоренным и неравномерным износом протектора шин (появлением "пилы"), ухудшением курсовой устойчивости автомобиля (уводом в сторону), увеличением усилия на рулевом колесе и снижением точности управления. Даже незначительное, на первый взгляд, отклонение угла оказывает существенное влияние на эксплуатационные характеристики.

Когда регулировка развала обязательна

Корректировку угла развала колес необходимо выполнять после замены следующих деталей:

- Передних рычагов подвески (верхних и/или нижних) – новая геометрия кронштейнов крепления напрямую меняет угол наклона колеса.

- Сайлентблоков рычагов – новые резинометаллические шарниры меняют положение рычага относительно кузова и поворотного кулака.

- Амортизаторных стоек в сборе (с пружинами или без) – меняется положение верхней опоры и всей оси стойки.

- Опорных подшипников или верхних опор стоек – влияют на точку крепления верхней части стойки к кузову.

- Поворотных кулаков – критично для геометрии крепления ступицы и рычагов.

- Реактивных тяг (штанг) стабилизатора поперечной устойчивости – могут косвенно влиять на положение подвески.

Процесс регулировки развала

Регулировка угла развала на Ладе Приора осуществляется строго на специализированном стенде (оптическом, лазерном или компьютерном 3D). Процедура включает этапы:

- Предварительная проверка и подготовка: контроль давления в шинах, отсутствие люфтов в подшипниках ступиц, шаровых опорах, рулевых наконечниках и тягах. Проверка состояния дисков колес.

- Компенсация биения дисков: установка на колеса компенсаторов (датчиков стенда), учитывающих возможное искривление колесных дисков.

- Измерение текущих углов: стенд считывает фактические значения развала, схождения и кастора для обоих колес.

- Корректировка развала: регулировка производится вращением эксцентрикового болта (или болтов) в нижнем креплении амортизаторной стойки к поворотному кулаку. Поворот эксцентрика изменяет расстояние между точками крепления, наклоняя стойку и поворотный кулак с колесом внутрь или наружу.

- Контроль и доводка: после вращения регулировочного болта положение фиксируется, проводятся повторные замеры до достижения значений в пределах допуска, указанных в руководстве по ремонту (обычно -1°00' ±30' для развала).

- Обязательная регулировка схождения: после изменения развала угол схождения неизбежно меняется. Регулировка схождения выполняется ВСЕГДА следом за регулировкой развала путем изменения длины рулевых тяг.

| Признак проблемы с развалом | Возможная причина (после ремонта) |

|---|---|

| Автомобиль уводит в сторону | Разница углов развала левого/правого колес превышает допустимую |

| Пилообразный износ шин (внутри или снаружи) | Отрицательный или положительный развал значительно превышает норму |

| Шум (вой) от шин на скорости | Неправильный развал в сочетании с неправильным схождением |

| Увеличенный расход топлива | Повышенное сопротивление качению из-за неправильных углов |

Важно: Регулировку углов установки колес необходимо проводить на полностью собранной и обкатанной подвеске (после пробега 50-100 км для приработки новых сайлентблоков), с автомобилем, установленным на ровную платформу и в снаряженном состоянии (полный бак топлива, стандартный набор инструмента в багажнике, без лишнего груза). Попытки регулировки "на глаз" или с помощью отвеса/угломера крайне неточны и не рекомендуются.

Особенности снятия тормозного суппорта при ремонте

Перед началом работ установи автомобиль на ровную поверхность, зафиксируй стояночным тормозом и подложи противооткатные упоры под задние колеса. Ослабь, но не откручивай полностью болты крепления переднего колеса, затем подними домкратом переднюю часть авто и сними колесо.

Тщательно очисти суппорт и прилегающие элементы от грязи щеткой, уделяя внимание направляющим пальцам и крепежным болтам. Это предотвратит попадание абразива в механизмы и облегчит демонтаж.

Порядок демонтажа

- Отсоедини тормозной шланг от кронштейна кузова (при наличии), сохраняя его целостность.

- Выкрути два болта крепления суппорта к поворотному кулаку (момент 23-28 Н·м). Используй торцевой ключ с усилителем при закисании резьбы.

- Аккуратно сними корпус суппорта, потянув его вперед по направляющим. Не допускай провисания на тормозном шланге – зафиксируй деталь проволокой на пружине подвески.

- Извлеки тормозные колодки, запомнив их ориентацию и расположение противоскрипных пластин.

| Элемент | Кол-во | Ключ | Момент затяжки (Н·м) |

|---|---|---|---|

| Болт суппорта | 2 | М17 | 23-28 |

| Направляющий палец | 2 | М7 | 23-32 |

Важные нюансы: Не разъединяй полуцилиндры суппорта без необходимости. Защити шланг от перегибов и механических повреждений. Перед установкой очисти посадочные места направляющих и обработай пальцы специальной смазкой для суппортов.

Техника выколачивания пальца шаровой опоры

Для извлечения пальца шаровой опоры из поворотного кулака Лада Приора потребуется молоток с бойком из меди, алюминия или прочной резины (чтобы избежать повреждения резьбы), а также съемник или мощная монтировка. Предварительно обработайте резьбовую часть пальца и посадочное место в кулаке проникающей смазкой типа WD-40 и дайте ей время подействовать.

Надежно зафиксируйте поворотный кулак, исключив его подвижность – используйте тиски с мягкими губами или попросите помощника придержать его монтировкой. Убедитесь, что стопорная гайка пальца полностью снята, а конец пальца свободен от препятствий.

Последовательность выбивания пальца

Основные этапы:

- Направление ударов: Наносите резкие, точные удары молотком строго перпендикулярно оси пальца, по его торцу (не по резьбе!). Цель – создать ударную нагрузку, сдвигающую палец в посадочном отверстии.

- Контроль положения: Постоянно проверяйте, не перекосился ли палец в отверстии кулака. Перекос приведет к заклиниванию. При малейшем намеке на перекос выровняйте палец легкими ударами с противоположной стороны.

- Применение съемника (при необходимости): Если палец не сдвигается после серии ударов, установите съемник для шаровых опор. Заведите его лапы за фланец шаровой, а центральный винт упереть в торец пальца. Создавайте усилие съемником, одновременно подстукивая молотком по корпусу поворотного кулака в зоне посадки пальца – вибрация помогает сорвать "прикипевшее" соединение.

- Извлечение: Как только палец сдвинется с места, продолжайте аккуратные удары или работу съемником до полного выхода пальца из отверстия кулака.

Критические моменты:

- Запрещено бить по корпусу шаровой опоры – это гарантированно выведет ее из строя.

- Избегайте ударов по резьбе пальца – поврежденная резьба усложнит установку новой опоры или создаст опасность срыва гайки.

- Если палец не поддается после интенсивного воздействия, повторно обработайте соединение смазкой и дайте откиснуть дольше, примените более мощный съемник или нагрев кулака строительным феном вокруг посадочного отверстия (осторожно, избегая перегрева подшипников ступицы и сайлент-блоков).

Нюансы установки новых болтов крепления растяжек

При замене растяжек или их сайлент-блоков установка новых крепежных болтов является обязательной процедурой. Повторное использование старых болтов недопустимо из-за высокого риска их разрушения под нагрузкой, так как эти элементы работают на срез и испытывают значительные знакопеременные нагрузки. Новые болты имеют точную геометрию и гарантированную прочность, обеспечивая надежность соединения.

Ключевым аспектом монтажа является правильная последовательность затяжки и строгое соблюдение регламентированного момента. Нарушение этих требований приводит к деформации сайлент-блоков растяжек, неправильному положению рычагов подвески, ускоренному износу резинометаллических шарниров и нарушению углов установки колес. Особенно критичен момент затяжки – его превышение вызывает перегруз и разрушение сайлент-блока.

Основные моменты и последовательность установки

Для обеспечения правильной работы подвески после установки новых болтов крепления растяжек необходимо строго придерживаться следующих шагов:

- Подготовка посадочных мест: Тщательно очистите резьбовые отверстия в лонжероне кузова и проушине растяжки от грязи, ржавчины и остатков старого герметика. Убедитесь в свободном ходе нового болта в отверстии до начала затяжки.

- Предварительная сборка: Установите растяжку на место. Вставьте новый болт крепления растяжки к кузову (обычно резьба М12х1.25) и новый болт/шпильку крепления к переднему рычагу. Наживите гайки от руки на несколько оборотов.

- Затяжка в ненагруженном состоянии:

- Автомобиль должен стоять на колесах или

- Передняя подвеска должна быть опущена так, чтобы рычаги приняли положение, максимально близкое к положению при стоящем на колесах автомобиле (используйте подставки под поворотные кулаки или ступицы).

Последовательность окончательной затяжки с моментом:

- Затяните гайку болта крепления растяжки к переднему рычагу (шпилька растяжки в рычаге).

- Затяните гайку болта крепления растяжки к кузову (лонжерону).

| Соединение | Резьба болта/шпильки | Момент затяжки, Н·м (кгс·м) |

|---|---|---|

| Болт растяжки к кузову (лонжерону) | М12х1.25 | 76 - 93 (7,8 - 9,5) |

| Гайка шпильки растяжки к переднему рычагу | М12х1.25 | 76 - 93 (7,8 - 9,5) |

Используйте только калиброванный динамометрический ключ! Применение обычного воротка или пневмоинструмента без контроля момента неизбежно приводит к перетяжке и повреждению сайлент-блоков. После затяжки всех соединений в соответствии с моментом и последовательностью, проверьте правильность положения растяжек и отсутствие их перекоса.

Особенности крепления амортизатора к поворотному кулаку

Крепление амортизаторной стойки к поворотному кулаку на Ладе Приоре реализовано через проушину в нижней части корпуса стойки и ответную проушину на кулаке. Соединение осуществляется с помощью мощного стального пальца и резинометаллического шарнира – сайлент-блока, запрессованного в проушину стойки. Этот палец проходит через втулки сайлент-блока и проушину кулака, фиксируясь гайкой.

Ключевой особенностью данного соединения является его шарнирный характер. Сайлент-блок позволяет амортизатору качаться относительно поворотного кулака при работе подвески и повороте колес. Это движение происходит в вертикальной плоскости при сжатии/отбое подвески и в горизонтальной – при повороте управляемых колес. Надежность и правильная работа этого шарнира критически важны для управляемости автомобиля и равномерности износа шин.

Критически важные моменты монтажа и эксплуатации

Обязательная затяжка под нагрузкой: Гайка пальца крепления амортизатора к кулаку должна затягиваться с рекомендуемым моментом только после того, как автомобиль опущен на колеса (или проушины подвески нагружены весом автомобиля, имитируя положение "на земле"). Затяжка навесу, когда стойка "висит" в максимально вывешенном положении, приводит к скручиванию резины сайлент-блока. При последующей постановке автомобиля на колеса резина сайлент-блока оказывается предварительно напряжена в рабочем положении, что вызывает ее ускоренный износ, появление стуков и ухудшение управляемости.

Контрольный момент затяжки: Гайка пальца крепления амортизатора затягивается с моментом 88 ± 8 Н·м. После затяжки палец имеет отверстие для шплинта, который обязательно устанавливается для предотвращения самоотворачивания гайки.

Состояние сайлент-блока: Резиновая часть сайлент-блока подвержена естественному старению и разрушению от нагрузок и агрессивной среды. Признаками износа являются:

- Появление отчетливых стуков в передней подвеске при проезде неровностей

- Видимое растрескивание, разрывы или отслоение резины от металлических втулок

- Деформация резины "грибом" при попытке покачать амортизатор относительно кулака монтировкой (при вывешенном колесе)

- Повышенный и неравномерный износ шин

- Ухудшение курсовой устойчивости ("рыскание" по дороге)

Замена узла: Сайлент-блок является неотъемлемой частью корпуса амортизаторной стойки Приоры. При его сильном износе или разрушении подлежит замене весь узел амортизаторной стойки в сборе. Замена отдельно сайлент-блока в условиях гаража крайне затруднительна и требует мощного пресса и специфических оправок, а также сопряжена с риском повреждения корпуса стойки.

| Симптом | Возможная Причина (связь с креплением) |

|---|---|

| Стук спереди на мелких неровностях | Разрушение резины сайлент-блока крепления амортизатора к кулаку |

| Автомобиль "рыскает" по дороге, требует постоянного подруливания | Чрезмерный люфт в соединении из-за износа сайлент-блока или пальца |

| Неравномерный (пятнистый) износ протектора шин | Нарушение углов установки колес из-за люфта в креплении стойки к кулаку |

| Стук при повороте руля на месте или на малой скорости | Износ сайлент-блока или ослабление гайки пальца крепления |

Специфика конструкции верхних опор стоек

Верхние опоры стоек на Ладе-Приоре выполняют две ключевые функции: передачу нагрузок от подвески на кузов и обеспечение плавного поворота передних колес при рулевом управлении. Они интегрируют подшипниковый узел, воспринимающий осевые и радиальные усилия, а также демпфирующий элемент для гашения вибраций.

Конструктивно опора состоит из металлической основы (чаши), резинометаллического шарнира (сайлентблока) и опорного подшипника качения. Шарнир компенсирует колебания, а подшипник позволяет стойке свободно вращаться вместе с поворотным кулаком при изменении угла колес.

Ключевые особенности и отличия

Основные отличия верхних опор Приоры от аналогов:

- Интегрированный подшипник закрытого типа – защищен от грязи и не требует обслуживания, но требует замены в сборе при износе

- Фланцевое крепление к кузову – три болта по треугольнику вместо классической резьбовой штока амортизатора

- Усиленный резиновый демпфер – рассчитан на высокие ударные нагрузки российских дорог

| Компонент | Материал | Ресурс |

|---|---|---|

| Опорный подшипник | Сталь с тефлоновым покрытием | 60-80 тыс. км |

| Резиновая вставка | Морозостойкая резина | 80-100 тыс. км |

| Металлическая чаша | Штампованная сталь 2 мм | Не ограничен |

Характерные неисправности проявляются стуками при проезде неровностей (разрушение демпфера) и скрипом при повороте руля (заклинивание подшипника). Для диагностики проверяют люфт штока амортизатора и целостность резинового элемента при вывешенных колесах.

Отличия в подвеске разных годов выпуска Приоры

В процессе эволюции модели Лада Приора производитель вносил изменения в конструкцию передней подвески для повышения надежности и улучшения эксплуатационных характеристик. Основные модификации коснулись материалов, геометрии и крепежных элементов ключевых узлов.

Наиболее значительные доработки были реализованы после 2010 года и в ходе рестайлинга 2014 года. Эти изменения отразились на долговечности компонентов, уровне комфорта и ремонтопригодности системы.

Хронология ключевых изменений

| Год выпуска | Узел | Характер изменений |

|---|---|---|

| До 2010 | Опоры стоек (чашки) | Тонкостенная штамповка (2.5 мм), склонная к деформации |

| После 2010 | Опоры стоек (чашки) | Усиленная конструкция (3 мм) с дополнительными ребрами жесткости |

| До 2014 | Шаровая опора | Съемное крепление к нижнему рычагу (болтовое) |

| После 2014 | Шаровая опора | Неразборный узел (впрессована в рычаг), требует замены всего рычага |

| 2013-2014 | Сайлент-блоки рычагов | Переход на усиленные полиуретановые втулки вместо резиновых |

Прочие заметные отличия:

- Геометрия рычагов: ранние версии (до 2010 г.) имели меньший угол наклона оси поворота

- Крепление стабилизатора: усиленные кронштейны и втулки с 2012 года

- Материал поворотных кулаков: замена чугуна на алюминиевый сплав в отдельных комплектациях

- Амортизаторы: изменение характеристик демпфирования и поставщиков компонентов

При ремонте учитывайте: узлы от автомобилей до 2010 года имеют ограниченную совместимость с более поздними моделями. Особое внимание уделяйте модификации шаровых опор и геометрии рычагов при подборе запчастей.

Применение защитных смазок при сборке шарниров

Использование специализированных смазок при монтаже элементов передней подвески Приоры критически важно для предотвращения коррозии, снижения трения и защиты резиновых пыльников от растрескивания. Составы наносятся на внутренние поверхности шаровых опор, сайлентблоков, наконечников рулевых тяг и втулок стабилизатора перед запрессовкой. Это исключает сухое трение в начальный период эксплуатации, компенсирует микронеровности металла и формирует барьер против влаги.

При выборе смазочного материала предпочтение отдаётся консистентным составам на литиевой основе (ШРУС-4, Литол-24) или современным синтетическим пастам с противозадирными присадками (Molykote, Liqui Moly). Категорически запрещено применение графитовых смазок или солидола – они разрушают резину пыльников. Нанесение осуществляется тонким слоем на металлические детали шарнира кистью или шприцем, избегая избыточного попадания на посадочные места под пыльники.

Ключевые правила обработки

- Шаровые опоры: смазка заполняет сферическую полость под вкладышем до 50% объёма перед установкой пыльника.

- Сайлентблоки: обработка внутренней втулки и внешней поверхности втулки перед запрессовкой в рычаг.

- Наконечники рулевых тяг: покрытие шарового пальца и рабочей зоны корпуса.

- Втулки стабилизатора: нанесение на внутренний контур резиновой втулки при монтаже скоб.

Избыток смазки вытесняется при сборке и загрязняет детали, поэтому после запрессовки удалите выдавившиеся излишки ветошью. Контролируйте целостность пыльников – даже микротрещины приводят к вымыванию состава и ускоренному износу шарнира. Регламентная замена смазки не предусмотрена: её ресурс рассчитан на весь срок службы узла при условии герметичности чехла.

Рекомендуемые марки амортизаторов для замены

При выборе новых амортизаторов для Приоры ключевыми критериями являются качество демпфирования, соответствие дорожным условиям эксплуатации и ресурс. Отказ от оригинальных амортизаторов АВТОВАЗа в пользу проверенных брендов существенно улучшает управляемость и комфорт.

Среди водителей сложился рейтинг производителей, разделённый по ценовым сегментам и характеристикам. Для повседневной езды оптимальны масляные и газомаслянные модели, а спортивная эксплуатация требует газовых конструкций с жёсткой настройкой.

Популярные категории и производители

- Бюджетный сегмент (ресурс до 40 тыс. км):

- Finwhale (Fenox) – приемлемое качество по низкой цене

- Profit – базовый вариант для спокойной езды

- Амортизаторы Sachs с маркировкой "Basic"

- Средний класс (ресурс 60-80 тыс. км):

- Sachs "Super Touring" – оптимальное соотношение цены и качества

- KYB Excel-G – улучшенное демпфирование неровностей

- Monroe Original – повышенная износостойкость

- Премиум-сегмент (ресурс 100+ тыс. км):

- Bilstein B4 – эталон надёжности для городской эксплуатации

- Koni Special – адаптивное гашение колебаний

- Kayaba Gas-A-Just – спортивная настройка с сохранением комфорта

| Бренд | Тип конструкции | Особенности установки |

|---|---|---|

| Bilstein | Газовые | Требуют точной затяжки сайлентблоков без нагрузки |

| Sachs | Газомаслянные | Совместимы со штатными пружинами без доработок |

| KYB | Масляные / Газовые | Рекомендуется замена защитных пыльников |

Газонаполненные модели обеспечивают лучший контакт колеса с дорогой на высокой скорости, но жёстче передают мелкие неровности. Масляные амортизаторы мягче, но склонны к "пробоям" при агрессивной езде. Для передней подвески Приоры критична синхронная замена обоих стоек и контроль состояния опорных подшипников.

Особенности снятия приводного вала без повреждения

Снятие приводного вала на Ладе-Приоре требует особой аккуратности для исключения деформации шлицев, повреждения пыльников или внутреннего шарнира. Главная сложность заключается в сохранении целостности сальника КПП и предотвращении провисания узла при демонтаже, что может привести к разрыву гофры или вытеканию трансмиссионной смазки.

Критически важно избегать ударных нагрузок на шарниры и использовать только специализированный инструмент. Неправильный угол извлечения из ступицы или коробки передач часто становится причиной задиров на посадочных местах, что потребует дорогостоящего ремонта.

Ключевые этапы безопасного демонтажа

Подготовительные операции:

- Зафиксировать автомобиль на подъёмнике с упорами под колёса

- Вывесить передок и снять соответствующее колесо

- Очистить ступичную гайку и шплинт от грязи перед откручиванием

Технология извлечения:

- Отсоединить шаровую опору от рычага для увеличения хода ступицы

- Снять тормозной суппорт и подвесить его на проволоку

- Использовать гидравлический съёмник для выпрессовки вала из ступицы

- Вставить монтажную лопатку между КПП и внутренним ШРУСом под углом 10-15°

- Аккуратно расшатывать вал лёгкими вращательными движениями

| Опасные ошибки | Последствия | Профилактика |

| Удары молотком по фланцу ШРУСа | Деформация сепаратора, разрушение подшипников | Применение демонтажной оправки |

| Резкое выдёргивание вала из коробки | Повреждение сальника, сколы на шлицах | Равномерное усилие через рычаг |

| Провисание вала при демонтаже | Разрыв пыльника, вытекание смазки | Фиксация вала стяжками |

Обязательно проверьте состояние пыльников после снятия – малейшие трещины или разрывы требуют замены. При повторной установке всегда используйте новые стопорные кольца и ступичную гайку, обработав шлицы графитовой смазкой для предотвращения коррозии.

Порядок прокачки тормозов после сборки подвески

Прокачка тормозной системы обязательна при любых работах, связанных с разгерметизацией контуров – замене тормозных шлангов, суппортов или цилиндров. Воздух в гидравлике приводит к «ватной» педали и полной потере эффективности торможения.

Подготовьте: чистую тормозную жидкость (DOT-4), прозрачный шланг по диаметру штуцера, емкость для отработанной жидкости, ключ на 8 мм. Проверьте уровень жидкости в бачке и долейте до максимума перед началом работ. Работы выполняются на поддомкраченном авто со снятыми колесами либо на подъемнике.

Последовательность выполнения работ

- Наденьте шланг на штуцер прокачки первого колеса, второй конец опустите в емкость с небольшим количеством тормозной жидкости.

- Попросите помощника 3-5 раз энергично нажать на педаль тормоза и удерживать её в нижнем положении.

- Открутите штуцер на ½-¾ оборота ключом. Вы увидите выход жидкости с пузырями воздуха через шланг.

- После прекращения пузырения (только чистая жидкость) закройте штуцер усилием 8-11 Н·м. Только после этого помощник отпускает педаль.

- Повторите пункты 2-4 для каждого колеса до полного исчезновения воздуха. Контролируйте уровень жидкости в бачке – он не должен опускаться ниже MIN.

| Порядок прокачки | Контур |

|---|---|

| 1 | Задний правый цилиндр |

| 2 | Задний левый цилиндр |

| 3 | Передний правый суппорт |

| 4 | Передний левый суппорт |

После завершения убедитесь в отсутствии подтеков на соединениях. Проверьте ход педали – он должен быть коротким и упругим. При необходимости повторите процедуру для «завоздушенных» контуров. Использованную жидкость утилизируйте как химические отходы.

Контроль состояния защитных пыльников ШРУСа

Регулярный осмотр пыльников наружных и внутренних шарниров равных угловых скоростей – критически важная процедура для сохранения работоспособности трансмиссии Приоры. Повреждение защитного чехла приводит к быстрому вымыванию смазки и попаданию абразивных частиц внутрь узла, вызывая необратимый износ дорогостоящего ШРУСа. Периодичность проверки должна составлять каждые 5-7 тысяч км пробега или после езды по бездорожью.

Основное внимание уделяют выявлению трещин на резине, разрывов, следов масляных подтёков и плотности фиксации хомутов. Особенно уязвимы участки в зоне гофр и места прилегания к ступице (наружный шарнир) или коробке передач (внутренний шарнир). Проверку выполняют при вывешенном колесе, вращая руль в крайние положения для доступа ко всем сторонам пыльника.

Ключевые признаки износа и методы диагностики

Визуальные симптомы повреждений:

- Микротрещины на поверхности резины (особенно в складках)

- Разрывы или расслоения материала

- Следы смазки на внутренней поверхности диска или элементов подвески

- Смещение пыльника относительно посадочных мест

- Ослабление или коррозия металлических хомутов

Порядок действий при осмотре:

- Очистить поверхность пыльника от грязи

- Проверить целостность резины по всей окружности

- Убедиться в отсутствии выдавливания смазки

- Проконтролировать надёжность затяжки хомутов

- Оценить эластичность резины (отсутствие "дубления")

Последствия несвоевременного выявления дефектов:

| Тип повреждения | Риск для ШРУСа | Сопутствующие симптомы |

|---|---|---|

| Трещины/разрывы | Потеря смазки, попадание воды и грязи | Хруст при повороте, вибрация при разгоне |

| Ослабление хомутов | Вытекание смазки, смещение пыльника | Масляные пятна на асфальте после стоянки |

| Деформация гофр | Перетирание в складках, локальный износ | Скрип при работе подвески |

Система смазки шаровых шарниров: мифы и реальность

Многие владельцы Приоры убеждены, что шаровые опоры и наконечники рулевых тяг требуют регулярной смазки через пресс-маслёнки для продления ресурса. Этот миф активно поддерживается в среде гаражных мастеров и продавцов неоригинальных запчастей, предлагающих "обслуживаемые" аналоги штатных узлов.

Реальность же заключается в том, что заводская конструкция шаровых шарниров Lada Priora изначально не предусматривает возможности обслуживания. Оригинальные детали поставляются в неразборном герметичном корпусе, заполненном консистентной смазкой на весь срок службы. Отсутствие пресс-маслёнок – сознательное инженерное решение, а не экономия производителя.

Разрушение популярных заблуждений

| Распространённый миф | Фактическая реальность |

|---|---|

| "Добавление смазки через маслёнки снижает износ" | Избыточное нагнетание смазки повреждает пыльник. Разрыв герметизации приводит к вымыванию заводской смазки и ускоренному износу. |

| "Шаровые с пресс-маслёнками долговечнее" | Самодельные отверстия нарушают геометрию корпуса. Такие узлы имеют на 30-40% меньший ресурс даже при целых пыльниках. |

| "Периодическая прокачка вытесняет грязь" | Через шприц в шарнир попадает абразив и влага. Заводская смазка содержит антикоррозионные присадки, которые не восполняются. |

Ключевые признаки неисправности, требующие замены шарнира (а не смазки):

- Характерный стук при проезде неровностей

- Люфт пальца при раскачке монтировкой

- Трещины или разрывы резинового пыльника

- Видимая коррозия шаровой части

Для максимального ресурса используйте только оригинальные или сертифицированные производителем (например, ТРР) шарниры. Любые попытки модификации штатной системы смазки сокращают срок службы узла в 2-3 раза.

Технологические отверстия для диагностики износа втулок

В передней подвеске Лада-Приора на рычагах (особенно нижних) присутствуют специальные технологические отверстия. Эти отверстия спроектированы производителем для визуального контроля степени износа резинометаллических сайлент-блоков без обязательного демонтажа рычага или использования дополнительных инструментов.

Отверстия расположены в зоне запрессовки втулок в проушины рычага. Через них хорошо просматривается внутренняя металлическая втулка сайлент-блока и резиновый демпфер вокруг нее. Их наличие позволяет быстро оценить состояние узла в условиях сервиса или даже при самостоятельном осмотре.

Принцип диагностики и признаки износа

Для оценки состояния втулки необходимо:

- Установить автомобиль на ровную поверхность.

- Обеспечить доступ к нижним рычагам (снятие колес упрощает осмотр).

- Визуально изучить состояние резины через отверстия.

Критические признаки износа:

- Трещины или разрывы резинового слоя, видимые через отверстие.

- Отслоение резины от внешней или внутренней металлической обоймы втулки.

- Выдавливание резины за пределы обойм в области отверстия.

- Коррозия или смещение внутренней втулки относительно отверстия в рычаге.

Важные особенности:

| Преимущество | Ускоренная первичная диагностика без разборки подвески. |

| Ограничение | Не заменяет проверку люфта рычага монтировкой или нагружение подвески. |

| Расположение | Обыдно 1-2 отверстия на нижнем рычаге (в зоне передней и задней втулок). |

При обнаружении дефектов через технологические отверстия требуется демонтаж рычага для детального осмотра и замены сайлент-блоков. Игнорирование износа приводит к увудшению управляемости, ускоренному износу шин и повреждению смежных элементов подвески.

Защита резьбовых соединений от коррозии

Резьбовые соединения в передней подвеске Приоры критически уязвимы к коррозии из-за постоянного контакта с влагой, реагентами и механическими нагрузками. Разрушение резьбы приводит к сложностям при демонтаже (срыву граней, обрыву шпилек), ослаблению затяжки и потере герметичности. Особое внимание уделяйте болтам крепления амортизаторов, рычагов, стабилизатора поперечной устойчивости и шаровых опор.

Предотвращение коррозии требует комплексного подхода: применения защитных составов при сборке, регулярного контроля состояния соединений и своевременной замены повреждённого крепежа. Игнорирование этих мер провоцирует ускоренный износ узлов подвески и повышает риск аварийных ситуаций.

Методы и материалы для защиты

Эффективные способы обработки резьбы:

- Графитовая смазка (например, MS-1600): снижает трение при последующем откручивании, вытесняет влагу. Требует обновления при каждом ТО.

- Анаэробные герметики-фиксаторы (типа Loctite 243): заполняют микро-зазоры, блокируют доступ кислорода и воды, предотвращают самоотвинчивание.

- Медная или алюминиевая противозадирная паста (напр., Liqui Moly Kupfer-Paste): термостойкое покрытие, исключает прикипание металлов.