Перегрев тормозных дисков - причины и устранение

Статья обновлена: 28.02.2026

Сильный нагрев тормозных дисков – распространенная проблема, с которой сталкиваются водители разных автомобилей. Это не просто дискомфорт, а серьезный сигнал, указывающий на потенциальные неисправности тормозной системы.

Чрезмерное тепло ухудшает эффективность торможения, ускоряет износ колодок и дисков, а в крайних случаях может привести к полному отказу тормозов или возгоранию.

Понимание причин перегрева критически важно для безопасности. В этой статье мы подробно разберем основные факторы, вызывающие нагрев дисков, и предложим проверенные способы устранения неполадок.

Физика нагрева дисков при контакте с колодками

При торможении кинетическая энергия движущегося автомобиля преобразуется в тепловую за счет трения между колодками и диском. Сила прижатия колодок создает сопротивление вращению диска, вызывая интенсивное выделение тепла на контактных поверхностях. Этот процесс описывается законом сохранения энергии: энергия движения (Eкин = mv2/2) переходит в тепло (Q) через работу силы трения.

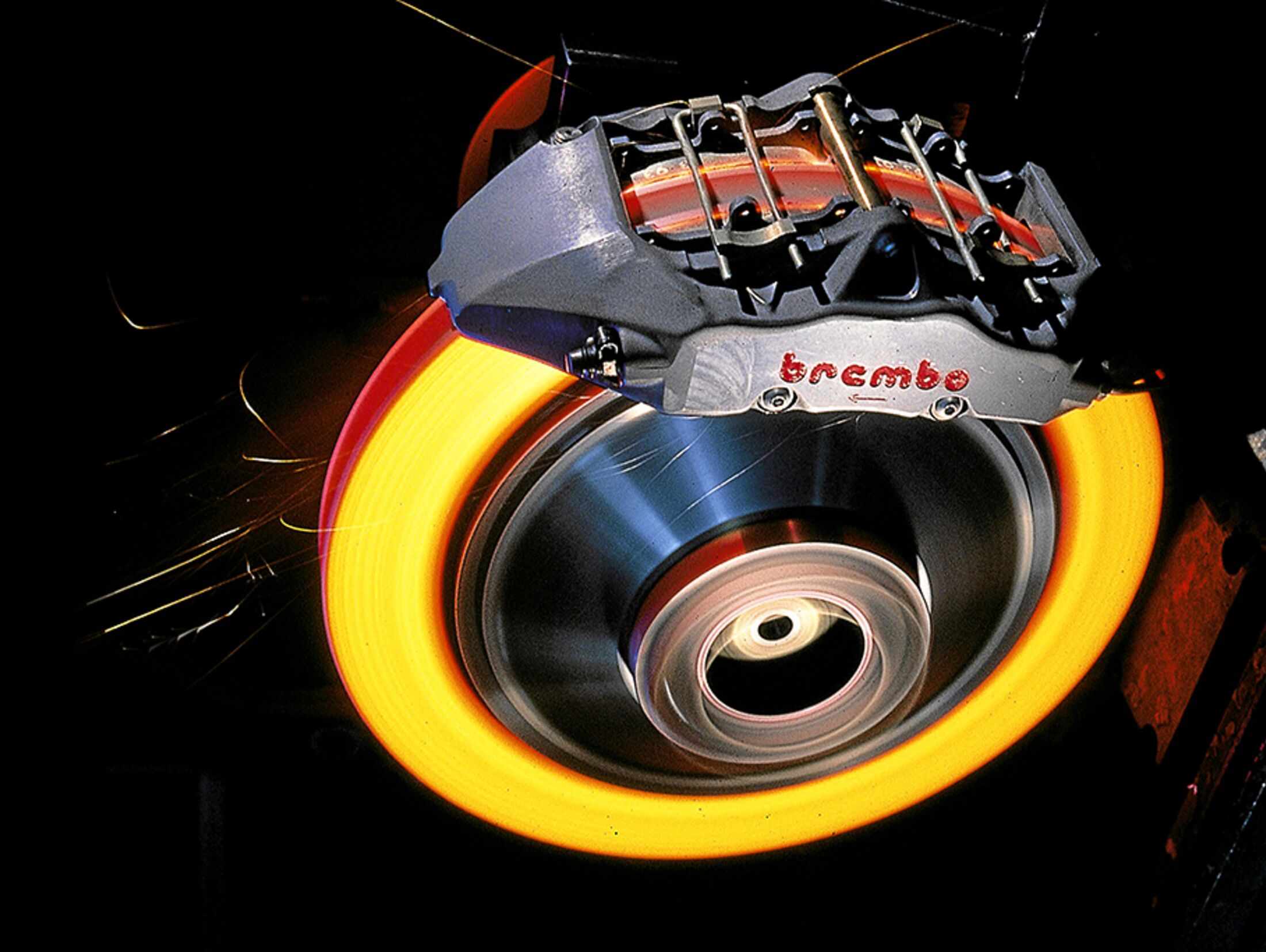

Температура диска возрастает из-за двух ключевых факторов: высокой скорости диссипации энергии и ограниченной теплоотдачи. Например, при остановке автомобиля массой 1500 кг со скорости 100 км/ч выделяется около 0,5 МДж тепла за несколько секунд. Локальный нагрев в зоне контакта может достигать 600–700°C, что визуально проявляется свечением дисков.

Механизмы теплопередачи и критические последствия

Выделяемое тепло распределяется между диском и колодками пропорционально их теплоемкости и теплопроводности. Основные механизмы рассеивания:

- Конвекция – поток воздуха отбегает тепло с поверхности

- Теплопроводность – передача тепла к ступице и элементам подвески

- Излучение – инфракрасное излучение при T > 500°C

Критические эффекты перегрева:

| Температура (°C) | Последствие |

|---|---|

| 200–300 | Деформация диска ("ведение") |

| 400–500 | Ускоренный износ колодок, вибрация |

| 600+ | Закипание тормозной жидкости, отказ тормозов |

Термические трещины возникают из-за градиентов температур: поверхность диска расширяется сильнее, чем внутренние слои, создавая напряжения. Вентилируемые диски и перфорация увеличивают площадь теплообмена, снижая пиковые температуры на 15–20%.

Особенности тепловой нагрузки на передние и задние диски

Передние тормозные диски испытывают значительно более высокую тепловую нагрузку по сравнению с задними. Это обусловлено тем, что при торможении вес автомобиля динамично переносится на переднюю ось, увеличивая сцепление передних колёс с дорогой и требуя от них большей тормозной силы. В стандартных условиях на передние тормоза приходится до 70-80% всей работы по замедлению машины.

Задние диски, напротив, подвергаются умеренному нагреву из-за меньшей нагрузки на ось и часто выполняют вспомогательную роль. Производители сознательно уменьшают размер и массу задних дисков, а в современных авто их работу активно регулирует электроника (ABS, EBD), перераспределяя усилие для предотвращения блокировки. Это дополнительно снижает их температурный стресс.

Ключевые различия в эксплуатации

Основные факторы, усиливающие дисбаланс:

- Распределение веса: Двигатель и коробка передач создают постоянную нагрузку на передок

- Динамика торможения: Инерция "прижимает" переднюю подвеску, увеличивая трение в передних суппортах

- Конструктивные решения: Передние диски часто вентилируемые и имеют большую толщину

| Параметр | Передние диски | Задние диски |

|---|---|---|

| Типичный диаметр | 280-350 мм | 230-300 мм |

| Температура пиковая | До 600°C | До 400°C |

| Вентиляция | Обязательна | Часто сплошные |

| Риск деформации | Высокий | Умеренный |

Важно: Перегрев передних дисков часто сопровождается посинением поверхности и вибрацией руля, тогда как задние страдают преимущественно от закисания суппортов из-за редкого интенсивного использования. Для продления ресурса обоих узлов критически важна своевременная замена колодок и контроль состояния поршней.

Стиль вождения как ключевая причина перегрева

Агрессивная манера езды с резкими ускорениями и частыми экстренными торможениями создаёт экстремальные нагрузки на тормозную систему. Каждая интенсивная остановка преобразует кинетическую энергию движения в тепловую, причём сила нагрева напрямую зависит от массы автомобиля и квадрата скорости перед торможением.

Постоянное "дергание" в плотном городском потоке, где водитель поздно реагирует на изменение ситуации и вынужден гасить скорость короткими мощными нажатиями на педаль, не даёт дискам и колодкам достаточно времени для остывания между торможениями. Это приводит к кумулятивному тепловыделению.

Типичные ошибки водителей

- Езда "в пол": привычка двигаться на высокой скорости вплотную к впереди идущему транспорту, требующая постоянных резких замедлений.

- Торможение до полной остановки: использование тормозов вместо плавного сброса газа заранее при подъезде к светофору или пробке.

- Перегруз автомобиля: движение с массой, превышающей допустимую, увеличивает инерцию и нагрузку на тормоза.

- Длительное притормаживание: удержание педали в частично нажатом положении на затяжных спусках вместо использования торможения двигателем.

Способы минимизации перегрева через стиль вождения

- Предупредительное вождение: Сканируйте дорогу на 200-300 метров вперёд, заранее отпуская газ при видимой помехе вместо экстренного торможения.

- Использование двигателя: Переключайтесь на пониженные передачи при спусках и перед остановками для замедления силовым агрегатом.

- Плавные маневры: Дозируйте усилие на педали тормоза, увеличивая дистанцию и время для остановки.

- Контроль скорости: Соблюдайте адекватный скоростной режим, особенно при полной загрузке авто или в жаркую погоду.

| Стиль вождения | Влияние на температуру дисков | Альтернативное действие |

|---|---|---|

| Частые резкие торможения со 100 км/ч | Экстремальный нагрев (до 600°C и выше) | Плавное снижение скорости с отпусканием газа за 200-300 метров до препятствия |

| Постоянное "играние" педалью в пробке | Накопление остаточного тепла | Поддержание увеличенной дистанции и крейсерская скорость накатом |

| Торможение на спуске | Риск теплового удара и деформации | Включение пониженной передачи (режим "L" или "3" для АКПП) |

Комбинирование плавного ускорения с заблаговременным торможением снижает тепловую нагрузку на 40-60%. При длительных спусках делайте остановки для охлаждения системы каждые 15-20 минут активного торможения.

Длительные торможения на горных спусках

При затяжном движении под уклон водитель вынужден постоянно прижимать колодки к дискам для контроля скорости, что превращает кинетическую энергию автомобиля в тепловую. Диски не успевают остывать между нажатиями педали, так как интервалы отдыха минимальны или отсутствуют.

Температура поверхности дисков может превысить 500-700°C, вызывая термическое растрескивание, коробление металла и резкое падение эффективности торможения («затухание»). Перегрев также провоцирует выкипание тормозной жидкости с образованием пара в гидравлике, что ведет к полному отказу тормозов.

Способы минимизации перегрева:

- Использование двигателя: Переход на пониженные передачи (3-я или 2-я) для торможения мотором без нагрузки на диски.

- Периодические остановки: Кратковременные стоянки (5-10 минут) для охлаждения узлов в безопасных местах.

- Прерывистое торможение: Серия коротких уверенных нажатий на педаль вместо постоянного удержания.

| Метод | Эффект | Риск при игнорировании |

|---|---|---|

| Торможение двигателем | Снижение нагрузки на диски до 80% | Деформация дисков, трещины |

| Прерывистое нажатие | Равномерный нагрев, остывание между циклами | Закипание тормозной жидкости |

- До спуска: Проверить уровень тормозной жидкости, износ колодок.

- На спуске: Включить пониженную передачу до начала уклона.

- При нагреве: Остановиться, не поливая диски водой (риск трещин!).

Агрессивная езда с резкими ускорениями и остановками

Экстремальный стиль вождения с частыми и мощными разгонами, сопровождаемыми экстренными торможениями, создаёт экстремальную нагрузку на тормозную систему. Каждая резкая остановка после интенсивного ускорения требует передачи огромного количества кинетической энергии от автомобиля к тормозным дискам и колодкам, что неизбежно вызывает их сильнейший нагрев. Температура поверхности дисков в таких условиях может достигать 500-700°C и даже выше.

При агрессивной манере езды тормозные механизмы просто не успевают эффективно рассеивать накопленное тепло между последовательными торможениями. Особенно критична ситуация в городском цикле "старт-стоп" или на извилистых горных дорогах, где интервалы между интенсивным использованием тормозов минимальны. Диски постоянно работают в режиме термоудара, что резко ускоряет их износ и повышает риск деформации.

Как снизить негативное влияние агрессивного вождения

Минимизировать перегрев тормозов при динамичной езде помогут следующие меры:

- Использование торможения двигателем: Заблаговременное переключение на пониженные передачи перед поворотами или препятствиями снижает зависимость от рабочей тормозной системы.

- Соблюдение дистанции и прогнозирование: Плавное замедление с большей дистанции вместо резкой остановки "в пол" даёт дискам время на остывание.

- Апгрейд тормозной системы: Установка вентилируемых дисков большего диаметра, перфорированных/слоттированных дисков, термостойких колодок (керамических или полуметаллических) и высокотемпературной тормозной жидкости (DOT 5.1) существенно повышает теплостойкость.

| Проблема от агрессивного вождения | Возможное решение |

|---|---|

| Мгновенный перегрев дисков | Применение составных дисков с алюминиевой центровой частью |

| Закипание тормозной жидкости | Регулярная замена на жидкость с высокой температурой кипения |

| Растрескивание и "ведение" дисков | Использование дисков из высокоуглеродистой стали или с покрытием |

Важно понимать, что даже самые совершенные тормоза имеют физический предел теплоемкости. Поэтому кардинальное решение – адаптация стиля вождения: снижение средней скорости и увеличение плавности маневров. Если же экстремальные нагрузки неизбежны (например, на треке), обязательна установка специализированной спортивной тормозной системы и организация её дополнительного охлаждения.

Проблема закисших направляющих суппортов

Закисание направляющих суппорта происходит из-за коррозии, загрязнения или высыхания смазки в механизме скольжения. Это препятствует свободному перемещению скобы относительно диска, нарушая равномерное распределение усилия торможения.

Неподвижные или "залипшие" направляющие не позволяют колодкам полностью отходить от диска после снятия педали тормоза. Постоянный контакт фрикционного материала с поверхностью ротора создает трение даже при движении, что провоцирует интенсивный нагрев всей системы.

Основные причины закисания:

- Отсутствие или деградация высокотемпературной смазки

- Повреждение пыльников (трещины, разрывы)

- Попадание грязи, песка и реагентов в направляющие

- Коррозия металлических поверхностей пальцев

- Эксплуатация в условиях высокой влажности

Способы устранения:

- Демонтаж суппорта и очистка направляющих от старой смазки

- Удаление коррозии специальными составами

- Замена поврежденных пыльников и резиновых уплотнений

- Нанесение новой смазки для направляющих (медной или керамической)

- Проверка свободного хода пальцев после сборки

| Признаки проблемы | Последствия без ремонта |

| Неравномерный износ колодок | Перекос суппорта |

| Увод автомобиля при торможении | Перегрев ступичного подшипника |

| Посторонние шумы (скрип, стук) | Деформация тормозного диска |

Регулярная профилактическая смазка направляющих каждые 20-30 тыс. км предотвращает закисание и обеспечивает корректную работу тормозной системы.

Неисправность тормозной магистрали

Повреждения тормозных магистралей или шлангов напрямую влияют на эффективность торможения и провоцируют перегрев дисков. Нарушение герметичности системы приводит к утечке тормозной жидкости, снижению давления в контуре и неполному разведению колодок после отпускания педали.

Недостаточное давление или воздух в системе (воздушные пробки) заставляют водителя сильнее и дольше давить на педаль для достижения нужного замедления. Это увеличивает трение колодок о диск и время их контакта, вызывая интенсивный нагрев.

Основные причины неисправности

- Механические повреждения: Трещины, коррозия металлических трубок или вздутие/расслоение резиновых шлангов.

- Износ уплотнений: Деформация или разрушение сальников поршней суппорта, соединений.

- Воздух в системе: Некачественная прокачка после замены жидкости или ремонта.

Способы решения

- Визуальная диагностика: Проверить магистрали и шланги на предмет подтёков, вздутий, коррозии. Осмотреть суппорта на наличие следов тормозной жидкости.

- Прокачка тормозов: Удалить воздух из системы через штатные штуцеры, контролируя уровень жидкости в бачке.

- Замена элементов:

- Повреждённые трубки – только на новые, запрещается ремонт сваркой/пайкой.

- Деформированные шланги – заменить комплектом (оба на оси).

- Изношенные уплотнения – переборка суппорта с заменой ремкомплекта.

| Признак неисправности | Возможная причина |

| Мягкая/«проваливающаяся» педаль | Утечка жидкости или воздух в магистрали |

| Тормоза «прихватывают» после отпускания педали | Закисание поршня суппорта из-за утечки, повреждение шланга |

Важно: Использовать только рекомендованную производителем тормозную жидкость и избегать смешивания разных типов (DOT 3, DOT 4, DOT 5.1). После замены элементов обязательна повторная прокачка всего контура.

Заклинивание поршня суппорта

Проблема возникает при потере подвижности поршня в цилиндре суппорта, что мешает его возврату после снятия давления с тормозной жидкости. В результате колодки постоянно контактируют с диском даже без нажатия педали, вызывая интенсивное трение и быстрый нагрев.

Основными причинами заклинивания выступают коррозия стенок цилиндра из-за попадания влаги или агрессивных реагентов, износ или разрушение уплотнительных манжет, а также накопление грязи и продуктов износа в рабочей зоне. Особенно критично это проявляется после длительного простоя автомобиля или при использовании некачественной тормозной жидкости.

Способы решения проблемы

Для устранения заклинивания поршня применяются следующие методы:

- Чистка и смазка – демонтаж поршня, удаление коррозии и загрязнений специальными составами с последующим нанесением высокотемпературной смазки (например, на основе силикона).

- Замена уплотнений – установка нового ремкомплекта суппорта (пыльников, манжет) для восстановления герметичности.

- Расточка цилиндра – при глубокой коррозии поверхность обрабатывается до устранения повреждений.

- Установка ремонтного поршня – если оригинальный элемент деформирован или имеет механические дефекты.

- Полная замена суппорта – при невозможности восстановления или экономической нецелесообразности ремонта.

После любого ремонта обязательна прокачка тормозной системы для удаления воздуха. Для профилактики рекомендуется:

- Своевременно менять тормозную жидкость (каждые 2-3 года).

- Контролировать состояние пыльников поршня.

- Избегать длительного нахождения автомобиля в стояночном тормозе при высокой влажности.

| Признак проблемы | Проверка |

|---|---|

| Неравномерный износ колодок | Визуальный осмотр толщины фрикционного слоя |

| Перегрев колесного диска | Контроль температуры инфракрасным пирометром после поездки |

| Увод автомобиля при торможении | Тест на прямой дороге со скорости 50 км/ч |

Значение исправности тормозных шлангов

Тормозные шланги являются критически важным элементом гидравлической системы, отвечающим за передачу давления от главного тормозного цилиндра к суппортам или рабочим цилиндрам колес. Их целостность напрямую влияет на эффективность и безопасность торможения, поскольку любое повреждение нарушает герметичность контура.

Дефекты шлангов провоцируют не только утечку тормозной жидкости, но и изменение физических свойств самого материала под воздействием температуры и давления. Потеря эластичности или микротрещины создают условия для опасных сценариев работы тормозов, напрямую связанных с перегревом дисков.

Последствия неисправных шлангов для тормозных дисков

Основные риски поврежденных тормозных шлангов:

- Подклинивание поршней суппорта: Вздутие внутренних стенок старых шлангов (образование "пузыря") действует как обратный клапан. Давление жидкости при нажатии на педаль проходит к суппорту, но при отпускании не может полностью вернуться. Поршень остается частично прижатым к диску, создавая постоянное трение и нагрев даже без активного торможения.

- Снижение эффективности торможения: Деформированный шланг поглощает часть давления, предназначенного для сжатия колодок. Водитель вынужден сильнее и дольше давить на педаль, увеличивая время трения и тепловую нагрузку на диск.

- Завоздушивание системы: Микротрещины или нарушение герметичности соединений пропускают воздух и влагу в тормозную жидкость. Воздух сжимается, снижая КПД передачи усилия и заставляя систему работать с перегрузкой, что также ведет к перегреву.

| Симптом неисправного шланга | Влияние на тормозной диск |

|---|---|

| Вздутие стенок ("пузырь") | Постоянное трение, локальный перегрев, деформация диска |

| Наружная трещина или потертость | Риск разрыва, резкая потеря тормозов и экстренный перегрев |

| Затвердение резины | Замедленное срабатывание/отвод колодок, повышенный износ и нагрев |

Решение проблемы: Регулярный визуальный осмотр шлангов на предмет трещин, вздутий и потертостей, а также замена их строго по регламенту производителя (обычно каждые 4-6 лет или 60-100 тыс. км) предотвращают данные неисправности. Использование качественных оригинальных или сертифицированных аналогов гарантирует сохранение проектных характеристик тормозной системы и защищает диски от критического перегрева.

Износ колодок ниже критической толщины

Основная фрикционная накладка тормозной колодки со временем истирается. Когда ее толщина падает ниже минимально допустимого значения, указанного производителем, эффективность работы тормозного механизма резко меняется. Колодка теряет свою первоначальную форму и массу, что напрямую влияет на тепловые процессы.

При критическом износе значительно увеличивается рабочий ход поршня суппорта, чтобы компенсировать недостаток материала и обеспечить контакт с диском. Это приводит к более длительному и сильному трению при каждом торможении. Тонкий слой фрикционного материала уже не способен эффективно поглощать и рассеивать образующееся тепло так, как это делала новая колодка нормальной толщины.

Последствия и риски критического износа

Работа с изношенными ниже нормы колодками вызывает несколько проблем, ведущих к перегреву:

- Увеличенный ход поршня: Поршню суппорта приходится выдвигаться дальше, чтобы прижать истончившуюся колодку к диску. Это увеличивает время контакта и силу трения за одно торможение.

- Сниженная теплоемкость и отвод тепла: Тонкий фрикционный слой быстрее насыщается теплом и не успевает его отдать в окружающую среду или через основу колодки. Основная металлическая часть колодки (пластина) начинает контактировать с диском, что резко увеличивает тепловыделение (металл по металлу).

- Деформация диска: Локальный перегрев от контакта с металлической основой колодки или от постоянного перегрева тонкого фрикциона вызывает неравномерный нагрев диска. Это основная причина его коробления (появления "биения" на педали при торможении).

- Снижение эффективности торможения и риск отказа: Перегрев диска и колодок снижает коэффициент трения (эффект "замыливания"), тормоза работают хуже. В экстремальном случае возможен полный отказ тормозной системы из-за закипания тормозной жидкости или разрушения компонентов.

Критическая толщина колодки - величина, строго регламентированная производителем. Она включает минимально допустимую толщину фрикционной накладки, часто вместе с толщиной несущей пластины. Обычно она составляет:

| Тип ТС | Минимальная толщина фрикциона (приблизительно) |

|---|---|

| Легковые автомобили | 2-3 мм |

| Грузовые автомобили/Внедорожники | 3-5 мм |

Важно: Точное значение всегда указано в руководстве по эксплуатации автомобиля или на упаковке новых колодок. Нельзя ориентироваться только на "визуально мало" или звук индикатора износа (который часто срабатывает уже при критической толщине).

Способы решения проблемы

- Регулярная проверка толщины: Систематически (например, при замене масла или каждые 10-15 тыс. км) измеряйте остаточную толщину фрикционных накладок всех колодок штангенциркулем или через отверстие в суппорте. Не полагайтесь только на звук индикатора.

- Своевременная замена: Немедленно замените колодки, если их толщина приближается или достигла минимального значения, указанного производителем. Заменяйте колодки только парами на одной оси (оба передних или оба задних).

- Контроль состояния дисков: При замене изношенных колодок обязательно проверьте состояние тормозных дисков. Перегретые или деформированные диски (имеющие большой износ, глубокие борозды, "биение") подлежат проточке или замене. Установка новых колодок на поврежденный диск приведет к их быстрому износу и повторному перегреву.

- Использование качественных комплектующих: Применяйте колодки от проверенных производителей, соответствующие допускам и спецификациям для вашего автомобиля. Дешевые некачественные колодки могут иметь низкую теплостойкость и изнашиваться быстрее.

Использование некачественных колодок

Низкокачественные колодки часто содержат чрезмерно жёсткие фрикционные смеси или абразивные компоненты, что приводит к агрессивному трению о поверхность диска. Это провоцирует интенсивное тепловыделение из-за повышенного сопротивления. Колодки могут перегреваться даже при стандартном торможении, передавая избыточную температуру дискам через рабочий контакт.

Дешёвые аналоги нередко имеют неравномерную плотность состава, что вызывает локальные перегревы и появление горячих точек на дисках. Их термостойкость обычно ниже нормы – при экстремальных температурах фрикционный слой начинает разрушаться, теряя эффективность и усиливая трение металлической основы о диск.

Последствия и решения

Основные проблемы:

- Деформация дисков из-за неравномерного теплового расширения

- Ускоренный износ обеих поверхностей трения

- Появление вибрации и "биения" руля при торможении

- Снижение эффективности тормозной системы

Способы устранения:

- Немедленная замена колодок на сертифицированные изделия

- Контроль качества приобретаемых комплектующих:

Параметр Рекомендация Стандарт качества ECE R90, ISO 9001 Температурный диапазон Не ниже 450°C Производитель OEM или проверенные бренды - Обязательная притирка новых колодок согласно инструкции производителя

- Диагностика дисков на предмет деформации после демонтажа некачественных колодок

Бракованные или поддельные тормозные диски

Низкокачественные или контрафактные тормозные диски часто производятся с нарушениями технологии, что приводит к критическим дефектам структуры материала. Неоднородность сплава, микротрещины, нарушение балансировки или отклонения в геометрии вызывают локальные перегревы даже при нормальной эксплуатации. Такие диски не способны эффективно рассеивать тепло из-за непредсказуемого коэффициента трения и сниженной теплопроводности.

Подделки под известные бренды особенно опасны: они имитируют внешний вид оригиналов, но используют дешёвые материалы с нестабильными характеристиками. В зонах максимального нагрева (рабочие поверхности, вентиляционные каналы) возникают термические деформации, коробление и ускоренный износ. Это провоцирует вибрации, неравномерный контакт с колодками и хронический перегрев, который не устраняется заменой колодок или прокачкой системы.

Основные риски и решения

Ключевые проблемы и методы их предотвращения:

- Неправильный состав сплава: Использование чугуна с примесями снижает температурную стабильность. Решение: Покупать диски только у авторизованных дилеров с сертификатами качества.

- Нарушение балансировки: Смещение центра тяжести вызывает биение и точечный нагрев. Решение: Проверка диска на стенде перед установкой.

- Дефекты литья/механической обработки: Раковины, поры или грубая поверхность ускоряют износ колодок. Решение: Визуальный осмотр на отсутствие сколов и неровностей.

| Признак брака | Последствия | Действия |

|---|---|---|

| Цветовые аномалии на поверхности (синие/фиолетовые пятна) | Пережог металла, потеря прочности | Немедленная замена комплекта |

| Вибрация при торможении | Деформация диска, неравномерный износ | Диагностика геометрии, замена при отклонениях >0.05 мм |

| Трещины у вентиляционных рёбер | Риск разрушения диска | Запрет эксплуатации, срочная замена |

При малейшем подозрении на контрафакт требуйте у продавца документы: сертификат соответствия, заключение металловедческой экспертизы, оригинальную упаковку с защитными элементами. Помните: экономия на тормозных дисках напрямую угрожает безопасности. Всегда устанавливайте комплекты одной марки на ось и избегайте дешёвых аналогов без подтверждённых испытаний.

Неправильная притирка новых колодок

После замены тормозных колодок критически важно провести процедуру правильной притирки. Новые колодки и диски имеют неидеально ровные поверхности контакта. Без корректного обкатывания фрикционный материал колодок не сможет равномерно распределиться по рабочей зоне диска.

Агрессивное торможение в первые километры пробега приводит к локальному перегреву. В зонах максимального контакта возникает закалка металла диска и образование глазированного слоя на колодках. Это нарушает равномерность прилегания и провоцирует снижение эффективности торможения.

Последствия и решения

Основные проблемы при неправильной обкатке:

- Биение и вибрации – из-за неравномерного износа диска

- Свист при торможении – вызванный вибрацией глазированных поверхностей

- Снижение тормозного усилия – из-за ухудшения коэффициента трения

- Деформация дисков – результат термоударов при резких торможениях

Правильная процедура притирки:

- Первые 200-300 км избегайте экстренного торможения

- Используйте плавное замедление с умеренным усилием на педали

- После 5-6 циклов торможения давайте узлу остыть (двигайтесь накатом)

- Контролируйте отсутствие запаха гари или сизого дыма

Признаки необходимости перепритирки:

| Цвет диска | Синие или фиолетовые пятна |

| Поверхность колодок | Блестящие участки (глазирование) |

| Эффективность тормозов | Резкое падение после первых интенсивных торможений |

При сильном перегреве или деформации требуется замена дисков и повторная установка колодок с обязательным соблюдением регламента притирки. Механическая обработка (проточка) дисков устраняет последствия лишь при минимальных повреждениях.

Перегрузка автомобиля свыше нормы

Превышение допустимой массы автомобиля создаёт критическую нагрузку на тормозную систему. Каждый дополнительный килограмм груза увеличивает инерцию транспортного средства, требуя от тормозов значительно больших усилий для замедления или остановки.

Тормозные диски, рассчитанные на определённую тепловую нагрузку, при перегрузе работают на пределе возможностей. Генерация избыточного тепла происходит из-за необходимости гасить повышенную кинетическую энергию тяжёлого авто, что многократно усиливает трение в системе.

Основные риски и последствия

- Перегрев колодок и дисков: Температура поверхности дисков может превысить критический порог (500-600°C), вызывая "синение" металла и потерю фрикционных свойств.

- Деформация дисков: Локальный перегрев приводит к короблению рабочей поверхности ("восьмёрка"), проявляющемуся вибрацией руля при торможении.

- Закипание тормозной жидкости: Формирование паровых пробок в контуре провоцирует полный отказ тормозов ("провал" педали).

- Ускоренный износ: Колодки истираются в 2-3 раза быстрее из-за экстремального трения.

Способы решения проблемы

- Соблюдение грузоподъёмности: Не превышать значения, указанные в ПТС и на табличке кузова (обычно на стойке водительской двери).

- Равномерное распределение груза: Избегать смещения массы к задней оси, увеличивающего нагрузку на тормоза.

- Адаптация стиля вождения: Увеличить дистанцию до впереди идущего ТС, начинать торможение раньше и плавнее.

- Использование пониженных передач: Задействовать торможение двигателем на затяжных спусках.

- Модернизация системы: Для регулярных перевозок – установка усиленных вентилируемых дисков, термостойких колодок и тормозной жидкости с высокой температурой кипения (DOT 5.1).

| Допустимая масса авто (пример) | Превышение нагрузки | Последствия для тормозных дисков |

|---|---|---|

| 1500 кг | +200 кг (≈13%) | Рост температуры на 30-40%, ускоренный износ |

| 1500 кг | +500 кг (≈33%) | Риск деформации дисков, закипание ТЖ, отказ тормозов |

Опасность буксования с активированным ручником

Буксование с включенным ручным тормозом создает экстремальную нагрузку на тормозную систему. При попытках тронуться на скользкой поверхности или преодолеть препятствие (снег, грязь) с затянутым ручником, колодки остаются плотно прижатыми к дискам. Это приводит к резкому локальному перегреву металла в зоне контакта.

Температура дисков в таких условиях может достигать критических значений (600–800°C), что провоцирует два опасных явления: термическую деформацию ("ведение") диска и разрушение фрикционного слоя колодок. Перегрев также вызывает закипание тормозной жидкости в суппортах, частичную потерю эффективности тормозов и ускоренный износ компонентов.

Последствия и решения

Основные риски и методы их предотвращения:

- Деформация дисков: Искривление поверхности от перегрева проявляется вибрацией руля при торможении. Решение: Проточка или замена дисков.

- Растрескивание колодок: Перегрев спекает фрикционный материал, снижая сцепление. Решение: Обязательная замена колодок.

- Закипание тормозной жидкости: Пузырьки пара в системе делают педаль "ватной". Решение: Срочная прокачка или замена жидкости.

| Действие водителя | Прямое последствие | Долгосрочный ущерб |

|---|---|---|

| Буксование > 10 секунд с ручником | Почернение дисков, дым | Деформация дисков, замена колодок |

| Повторные случаи буксования | Снижение эффективности торможения | Износ суппортов, дорогостоящий ремонт |

Профилактика: Всегда полностью отпускайте ручник перед началом движения. Для старта на льду используйте пониженные передачи или систему помощи при старте в гору (если доступна). При застревании применяйте раскачивание авто (вперед-назад) без ручника, либо воспользуйтесь помощью буксира.

Влияние установки неподходящих колесных дисков

Использование колесных дисков с неправильными параметрами напрямую провоцирует перегрев тормозных дисков. Основная причина – нарушение расчетного воздушного потока внутри колесного пространства, который необходим для эффективного охлаждения тормозного узла. Диски с недостаточной перфорацией, слишком малыми вентиляционными окнами или чрезмерно массивной конструкцией блокируют циркуляцию воздуха, превращая колесо в "термос".

Дополнительным фактором становится физический контакт: диски с неправильным вылетом (ET) или диаметром могут упираться в суппорт или тормозные колодки даже при визуально свободном вращении. Это создает постоянное трение при движении, эквивалентное легкому подтормаживанию, что многократно усиливает тепловыделение. Особенно критично это при длительных поездках или активной эксплуатации.

Ключевые проблемы и решения

Распространенные ошибки при подборе:

- Несоответствие вылета (ET): Слишком большой вылет "утопляет" диск внутрь арки, уменьшая зазор с суппортом. Слишком малый – выносит колесо наружу, рискуя задеть элементы подвески.

- Неправильный диаметр или форма спиц: Конструкция препятствует доступу воздуха к тормозам.

- Отсутствие вентиляционных окон (для литых/кованых дисков): Полное отсутствие или недостаточное количество отверстий блокирует вентиляцию.

Способы предотвращения перегрева:

- Строго соблюдайте параметры, рекомендованные автопроизводителем: диаметр, ширину, вылет (ET), центральное отверстие (DIA) и сверловку (PCD).

- При выборе нештатных дисков используйте пластиковые монтажные проставки-проверки для контроля зазора между суппортом и внутренней поверхностью диска (минимум 3-5 мм).

- Отдавайте предпочтение дискам с открытой конструкцией спиц и увеличенными вентиляционными окнами.

- Установите колесные колпаки с вентиляционными каналами или специальные направляющие воздухозаборники (при наличии такой опции).

| Параметр диска | Риск при несоответствии | Проверка |

|---|---|---|

| Вылет (ET) | Трение о суппорт/подвеску, нарушение геометрии подвески | Измерение зазора проставкой |

| Центральное отверстие (DIA) | Биение, вибрация, локальный перегрев | Посадка "внатяг" с переходными кольцами |

| Диаметр/ширина | Контакт с аркой или элементами тормоза | Визуальный осмотр при вывороте руля |

Признаки перегретых тормозов по специфическому запаху

Одним из самых явных и легко распознаваемых признаков перегрева тормозной системы является появление специфического запаха. Этот запах сложно спутать с чем-то другим и он служит важным сигналом для водителя.

Запах возникает, когда фрикционные материалы тормозных колодок и материал диска подвергаются экстремальному тепловому воздействию, превышающему их нормальный рабочий диапазон. При перегреве компоненты тормозной пары начинают буквально "гореть", выделяя характерные продукты термического разложения.

Характеристики запаха при перегреве тормозов

Запах перегретых тормозов имеет несколько отличительных черт:

- Резкий химический запах гари: Напоминает запах горящей резины, пластмассы или горелой изоляции проводов. Он явно отличается от запаха выхлопных газов или горячего масла.

- Источник близко к колесам: Запах наиболее интенсивно ощущается в районе колесных арок или при открытии окон во время движения, особенно после интенсивного торможения (например, при спуске с горы).

- Стойкость: Запах может сохраняться некоторое время даже после остановки автомобиля и остывания дисков.

- Сопутствующие симптомы: Часто сопровождается снижением эффективности торможения (эффект затухания педали), появлением сизого дымка из-под колес, видимым потемнением или посинением поверхности тормозного диска.

| Компонент | Тип запаха при перегреве | Причина/Последствие |

|---|---|---|

| Фрикционный материал колодок | Горящая резина, пластмасса | Термическое разложение связующих смол и наполнителей |

| Металл диска/колодок | Металлический, "горячее железо" | Сильный нагрев металла до температур посинения |

| Тормозная жидкость | Горелое масло/карамель (редко) | Кипение жидкости в суппорте из-за тепла от диска |

Появление такого запаха – это серьезный предупредительный сигнал. Он указывает на то, что тормоза работают в экстремальном режиме, теряют эффективность и существует реальный риск их полного отказа, деформации дисков (ведет к биению), отслоения накладок колодок или даже возгорания. Игнорировать этот признак категорически нельзя.

Синеватый оттенок дисков как индикатор перегрева

Появление синего или фиолетового оттенка на поверхности тормозного диска – прямой признак критического перегрева металла. Это явление возникает при температурах, превышающих 300-400°C, когда структура стали подвергается необратимым изменениям на молекулярном уровне. Цветовая трансформация вызвана образованием оксидной плёнки определённой толщины, которая преломляет свет в синем спектре.

Такой оттенок сигнализирует о потере эксплуатационных характеристик: перегретый металл становится хрупким, теряет устойчивость к трению и склонен к растрескиванию. Игнорирование этого симптома ведёт к резкому снижению эффективности торможения, вибрациям руля и ускоренному износу колодок.

Основные причины появления синевы

- Закисание направляющих суппорта – неполное разведение колодок после торможения вызывает постоянное трение.

- Некорректная работа тормозного цилиндра – заклинивание поршня суппорта.

- Агрессивная езда – частые интенсивные торможения без охлаждения (серпантины, трек).

- Неподходящие колодки – использование спортивных материалов для обычной эксплуатации.

Методы решения проблемы

- Диагностика суппорта – чистка и смазка направляющих, замена повреждённых пыльников.

- Проверка тормозных шлангов – выявление внутренних расслоений, блокирующих отвод жидкости.

- Замена дисков и колодок – при устойчивой синеве восстановление невозможно.

- Подбор комплектующих – установка вентилируемых дисков и колодок с термостойкостью от 500°C.

| Стадия перегрева | Цвет диска | Рекомендуемое действие |

|---|---|---|

| Умеренная | Соломенный/золотистый | Контроль стиля вождения |

| Критическая | Синий/фиолетовый | Немедленная замена дисков и ревизия суппортов |

| Необратимая | Тёмно-серый/чёрный | Замена всей тормозной системы |

Расколы и трещины на поверхности диска

Трещины и расколы на тормозных дисках – критическое повреждение, напрямую угрожающее безопасности. Они возникают из-за экстремальных температурных нагрузок, превышающих предел прочности металла. При резком торможении поверхность диска мгновенно разогревается до 600-700°C, а при попадании воды (лужа, снег) – стремительно охлаждается.

Такие перепады вызывают термоудары, создающие микронапряжения в структуре металла. Циклическое повторение процесса (нагрев-охлаждение) накапливает усталостные деформации. В результате в наиболее слабых зонах (области вентиляционных каналов, края ступицы) формируются радиальные трещины, которые под нагрузкой разрастаются в глубокие расколы.

Основные причины и решения

Ключевые факторы разрушения:

- Перегрев – агрессивное вождение, заклинивший суппорт, неисправность ABS.

- Дефекты материала – низкокачественные диски (пористость, примеси).

- Механические повреждения – глубокие борозды от изношенных колодок, коррозия.

- Конструктивные ошибки – несоответствие диска весу/мощности авто.

Способы устранения и профилактики:

- Немедленная замена дисков при обнаружении трещин – восстановлению не подлежат.

- Установка дисков с улучшенной термообработкой (маркировка OEM или премиум-брендов).

- Правильная обкатка новых дисков: 300-500 км без резких торможений.

- Регулярная чистка суппортов и направляющих для предотвращения заклинивания.

- Использование колодок с низкой абразивностью и термостойкостью от 600°C.

| Вид трещин | Опасность | Действия |

| Поверхностные волосяные (до 0.1 мм) | Низкая (требуют наблюдения) | Контроль глубины при ТО |

| Глубокие радиальные (от края к центру) | Критическая (риск раскола) | Срочная замена комплекта |

| Сквозные у вентиляционных каналов | Аварийная (диск может разлететься) | Немедленный запрет эксплуатации |

Вой или скрежет при торможении после нагрева

Появление посторонних звуков при торможении после сильного нагрева дисков свидетельствует о критических изменениях в работе системы. Вибрации и акустические аномалии возникают из-за нарушения равномерного контакта между колодками и диском, что резко снижает комфорт и безопасность эксплуатации.

Локализация проблемы требует проверки ключевых компонентов: состояния рабочих поверхностей, целостности фрикционных материалов и корректности работы механизмов прижима. Игнорирование звуков ускоряет износ и может привести к полному отказу тормозов.

Диагностика и устранение дефектов

| Симптом | Причина | Решение |

|---|---|---|

| Гул или вой на высокой скорости | Деформация диска (коробление) от перегрева | Проточка диска или замена при превышении допусков по толщине |

| Резкий металлический скрежет | Износ колодок до металлической основы, затвердение фрикционного слоя | Немедленная замена колодок, очистка суппорта |

| Периодический скрип при легком торможении | Неравномерный износ диска, задиры на поверхности | Шлифовка диска, замена колодок с очисткой посадочных мест |

| Вибрация с войом | Заклинивание направляющих суппорта | Чистка и смазка суппорта, замена поврежденных втулок |

Обязательные действия при появлении звуков:

- Измерение толщины дисков микрометром – замена при износе сверх нормы производителя

- Проверка биения диска индикатором – допуск не более 0.05 мм

- Осмотр колодок на предмет:

- Трещин в фрикционном материале

- Металлических включений на поверхности

- Неравномерного износа

- Контроль свободного хода направляющих суппорта

Профилактические меры: избегайте длительного торможения на спусках, используйте торможение двигателем, регулярно очищайте тормозные механизмы от грязи. После замены дисков или колодок выполняйте процедуру притирки согласно инструкции производителя.

Проваливание педали тормоза при высокой температуре

Проваливание педали тормоза после интенсивного торможения с перегревом дисков – опасный симптом, указывающий на критическое снижение эффективности тормозной системы. Основная причина – закипание тормозной жидкости из-за превышения её температурного порога, что приводит к образованию паровых пробок в контурах.

Горячий воздух в гидравлике сжимается сильнее жидкости, создавая "мягкую" педаль с увеличенным ходом. Это резко снижает передачу усилия на колодки и провоцирует полный отказ тормозов при дальнейшем нагреве.

Основные причины и методы устранения

Ключевые факторы риска:

- Несоответствующая тормозная жидкость: Использование состава с низкой температурой кипения (например, DOT 3 вместо требуемого DOT 5.1).

- Старая/гигроскопичная жидкость: Влагонасыщенность (>3%) понижает точку кипения на 30-50%.

- Перегрев суппортов: Залипание поршней из-за деформации манжет или коррозии цилиндров.

- Агрессивная езда: Постоянное динамичное торможение без охлаждающих интервалов.

Способы решения проблемы:

- Замена тормозной жидкости на свежую, соответствующую спецификации авто (DOT 4, DOT 5.1, DOT 4 LV). Обязательная полная прокачка системы.

- Диагностика суппортов: Чистка, смазка направляющих, замена поврежденных пыльников и поршневых манжет. При сильном износе – ремкомплект или замена суппорта.

- Контроль стиля вождения: Использование торможения двигателем на затяжных спусках, избегание "стояния" на педали после нагрева.

- Установка вентилируемых дисков и термостойких колодок (керамических, полуметаллических) для улучшения теплоотвода.

| Профилактическая мера | Периодичность |

| Замена тормозной жидкости | Каждые 2 года или 40 000 км |

| Проверка влажности жидкости | При каждом ТО (тестером) |

| Чистка суппортов | Каждые 20 000 км или при замене колодок |

Быстрая деформация дисков

Деформация тормозных дисков проявляется вибрацией руля и педали при торможении, снижая эффективность системы. Основная причина – критический перегрев металла, превышающий его температурную устойчивость. Локальные участки диска теряют структурную целостность, формируя волнообразные искривления поверхности.

Ускоренную деформацию провоцируют резкие термоудары, например, при экстренном торможении после длительной езды или контакте с холодной водой. Неравномерное охлаждение создает внутренние напряжения в металле, а повторяющиеся циклы нагрева-остывания усугубляют кривизну.

Ключевые факторы деформации

- Низкое качество дисков: Использование дешёвых сплавов с недостаточной термостойкостью

- Перетянутые направляющие суппорта: Неравномерный прижим колодок к поверхности

- Закисание поршней суппорта: Постоянный контакт колодки с диском при движении

- Агрессивная эксплуатация: Частое резкое торможение со скорости выше 100 км/ч

Способы решения:

- Замена дисков на усиленные (с маркировкой HA, HC или термообработанные)

- Регулярное обслуживание суппортов: чистка направляющих и смазка

- Контроль состояния тормозных шлангов (вздутия провоцируют заклинивание)

- Использование техники плавного торможения с прогнозированием дорожной ситуации

Нарастание коррозии при экстремальном перегреве

Экстремальный перегрев тормозного диска до температур, значительно превышающих его расчетный рабочий диапазон, является катализатором ускоренной и глубокой коррозии. Высокая температура резко интенсифицирует химические реакции окисления металла, особенно при наличии влаги, соли или агрессивных реагентов с дороги.

Сильнейший нагрев вызывает структурные изменения в материале диска (часто чугуна). Происходит обезуглероживание поверхностного слоя – выгорание углерода, что ослабляет металл и делает его более пористым и восприимчивым к окислению. Одновременно возникают значительные термические напряжения, способствующие образованию микротрещин, которые становятся очагами интенсивной коррозии.

Последствия и механизмы ускоренной коррозии

Последствия экстремального перегрева для коррозионной стойкости диска проявляются в нескольких аспектах:

- Образование глубоких очагов коррозии: Вместо поверхностного окисления образуются глубокие раковины и язвы, особенно по краю диска и в вентиляционных каналах. Эти очаги значительно ослабляют конструкцию.

- Неравномерное окисление поверхности: Образуются коррозионные пятна различной глубины и площади. При последующем торможении колодки "сдирают" рыхлый слой окислов, но не могут эффективно очистить более твердые или глубокие участки, приводя к неравномерному износу и биению диска.

- Адгезионный износ колодок: Частицы окислов, смешиваясь с материалом фрикционных накладок, действуют как абразив и могут вызывать локальное приваривание (адгезию) материала колодки к диску, создавая задиры и усугубляя неравномерность поверхности.

- Риск расслоения: Глубокая коррозия, особенно в сочетании с термическими трещинами, многократно повышает риск расслоения рабочей поверхности диска или его полного разрушения под нагрузкой.

Коррозия, спровоцированная экстремальным перегревом, не только ухудшает внешний вид, но и критически снижает эффективность торможения и безопасность:

- Вибрация и биение руля/педали: Неравномерная поверхность трения приводит к пульсациям при торможении.

- Снижение коэффициента трения: Слой окислов между колодкой и чистым металлом диска ухудшает сцепление.

- Прогрессирующее разрушение: Коррозионные очаги ослабляют диск, а циклы нагрева/охлаждения способствуют их разрастанию.

| Тип коррозии | Локализация | Степень опасности |

|---|---|---|

| Поверхностная (равномерная) | Вся поверхность | Низкая (устраняется при первых торможениях) |

| Локальная (язвенная, точечная) | Отдельные участки, особенно по периметру | Средняя/Высокая (требует контроля, может привести к биению) |

| Глубокая (после перегрева) | В толще металла, вдоль трещин, в каналах | Очень высокая (риск расслоения, обязательна замена диска) |

Диски с признаками глубокой коррозии, вызванной перегревом (глубокие раковины, обширные очаги рыхлой ржавчины, коррозия в сочетании с сеткой трещин), восстановлению не подлежат и требуют немедленной замены в паре на оси. Попытки проточить такой диск лишь временно устранят биение, но не ликвидируют скрытые очаги разрушения, представляющие прямую угрозу безопасности.

Воздушные пробки в системе охлаждения

Воздушные пробки в контуре охлаждения напрямую влияют на эффективность отвода тепла от тормозных суппортов и дисков. Циркуляция охлаждающей жидкости ("Тосола" или антифриза) нарушается при наличии воздуха, так как он блокирует нормальный поток жидкости через каналы в суппорте, предназначенные для их охлаждения.

Тормозной суппорт, особенно в спортивных или тяжелых режимах эксплуатации, нагревается очень сильно. Если охлаждающая жидкость не может эффективно забрать это тепло из-за воздушной пробки в соответствующем контуре, суппорт передает избыточное тепло тормозному диску, с которым находится в непосредственном контакте. Это приводит к его перегреву и потенциальному короблению.

Причины появления воздушных пробок

- Неправильная замена охлаждающей жидкости: Несоблюдение процедуры заливки (например, заливка слишком быстро, без использования вакуумных установок или прокачки) - самая частая причина.

- Утечки в системе: Даже небольшие подтекания через патрубки, соединения, радиатор, помпу или расширительный бачок могут подсасывать воздух при остывании двигателя.

- Неисправность крышки расширительного бачка: Клапан, поддерживающий давление в системе, должен быть герметичен. Если он не держит давление или разрежение, это способствует завоздушиванию.

- Проблемы с помпой (водяным насосом): Изношенная помпа может плохо прокачивать жидкость или иметь подсос воздуха через сальник.

Последствия для тормозных дисков

Воздушные пробки в контуре охлаждения суппортов приводят к локальному перегреву как самих суппортов, так и дисков. Диск, получая избыточное тепло от горячего суппорта, а не от трения колодок, может нагреваться до критических температур, вызывая:

- Коробление (вибрации при торможении).

- Ускоренный износ.

- Появление трещин.

- Снижение эффективности торможения ("провал" педали, ухудшение замедления).

Способы решения: Удаление воздушных пробок

- Проверка системы на герметичность: Тщательно осмотрите все патрубки, соединения, радиатор, расширительный бачок, помпу на предмет подтеканий. Замените негерметичные элементы и прохудившиеся патрубки.

- Проверка крышки расширительного бачка: Замените крышку, если есть подозрения в ее неисправности или по истечении срока службы (обычно 2-5 лет).

- Правильная прокачка системы охлаждения: Это ключевая процедура для удаления воздуха. Существует несколько методов, требующих точного соблюдения последовательности для конкретной модели автомобиля:

| Метод прокачки | Принцип | Особенности |

|---|---|---|

| Самостоятельная (гравитационная + прогрев) | Прогрев двигателя с открытыми прокачными штуцерами на радиаторе/печке/высоких точках контура до выхода пузырьков. | Требует точного знания расположения штуцеров и осторожности (горячая жидкость!). Часто неэффективен для сложных систем. |

| Вакуумная прокачка | Создание разрежения в системе специальным вакуумным насосом через расширительный бачок, что вытягивает воздух. | Самый эффективный метод. Требует спецоборудования. Обычно применяется на СТО. |

После удаления пробок обязательно проверьте уровень охлаждающей жидкости на холодном двигателе и долейте ее до нормы. Регулярная замена охлаждающей жидкости по регламенту производителя - лучшая профилактика образования пробок и связанного с ними перегрева тормозов.

Проверка степени свободы суппорта

Заедание суппорта – частая причина перегрева тормозных дисков. При недостаточной свободе движения колодки не отводятся от диска после отпускания педали, создавая постоянное трение. Это провоцирует интенсивный нагрев, ускоренный износ деталей и снижение эффективности торможения.

Диагностику проводят при поднятом автомобиле на домкрате или подъемнике. Предварительно снимите колесо для доступа к тормозному механизму. Убедитесь, что ручной тормоз полностью отпущен.

Методика проверки и устранения заклинивания

- Проверка направляющих пальцев:

- Выкрутите болты крепления суппорта к кронштейну.

- Извлеките направляющие пальцы, очистите их от грязи и старой смазки.

- Проверьте плавность хода: пальцы должны перемещаться втулках без усилий.

- Оценка движения скобы:

- После снятия пальцев подвиньте суппорт рукой влево-вправо.

- Норма: свободный ход с лёгким сопротивлением. Тугое перемещение или стуки указывают на износ.

- Дефектовка компонентов:

- Осмотрите пыльники направляющих: трещины или разрывы требуют замены.

- Проверьте поршень суппорта: нажатие на колодки должно сопровождаться плавным обратным ходом при отпускании.

| Проблема | Решение |

|---|---|

| Загустевшая/отсутствующая смазка | Нанесите термостойкую смазку для направляющих (например, Molykote CU-7439) |

| Коррозия на пальцах или в посадочных местах | Очистите поверхности мелкой наждачной бумагой, замените повреждённые пальцы |

| Деформированный суппорт или изношенные втулки | Замените суппорт в сборе или ремкомплект |

После обслуживания соберите узел, прокачайте тормоза. Проверьте свободу вращения диска рукой: полный оборот без затирания подтверждает устранение неисправности.

Техника безопасности при осмотре горячих элементов

Тормозные диски и суппорты после интенсивного использования достигают экстремально высоких температур (свыше 500°C). Физический контакт с раскаленными поверхностями мгновенно вызывает тяжелые ожоги кожи III степени. Даже близкое приближение к дискам без защиты чревато термическим поражением от теплового излучения.

Опасность представляет не только прямой нагрев, но и вторичные риски: воспламенение горючих жидкостей (тормозной, гидравлической), случайное прикосновение к смежным деталям подвески или выхлопной системе, а также деформация компонентов при попытке охлаждения водой. Непродуманные действия могут усугубить повреждения узлов.

Ключевые правила осмотра

Строго соблюдайте последовательность:

- Полная остановка и выключение двигателя с активацией ручного тормоза.

- Выжидание времени охлаждения: минимум 30-40 минут для естественной теплоотдачи. Используйте термопистолет для контроля температуры (безопасный порог – ниже 60°C).

- Защитная экипировка: термостойкие перчатки (кевлар/алюминизированные), очки, закрытая одежда из несинтетических материалов.

Запрещено во время диагностики:

- Прикасаться к дискам, суппортам или колесным болтам голыми руками.

- Поливать узлы водой или химическими охладителями – риск коробления металла и трещин.

- Располагать легковоспламеняющиеся предметы (ветошь, канистры) вблизи колесных арок.

- Проводить работы в тесном гараже без вентиляции – скопление токсичных паров от нагретых материалов.

Признаки критического перегрева, требующие немедленного прекращения движения:

| Видимый эффект | Последствия |

| Синее или фиолетовое побежалости на диске | Потеря прочности металла, риск раскола |

| Дым или запах гари | Возгорание уплотнителей/смазок |

| Вибрация руля при торможении | Деформация диска ("ведет") |

При выявлении этих симптомов остановите автомобиль на безопасной площадке, предупредите других участников движения аварийной сигнализацией. Оценку состояния выполняйте только после полного соблюдения протокола охлаждения и защиты.

Замена поврежденных тормозных дисков

Тормозные диски требуют замены при критическом износе: наличии глубоких борозд (глубже 1-1.5 мм), деформации (более 0.05-0.1 мм), трещин или снижении толщины ниже минимально допустимого значения, указанного производителем. Механическая обработка (проточка) возможна только при незначительных дефектах, но после сильного перегрева, вызвавшего структурные изменения металла, диск восстановлению не подлежит.

Игнорирование повреждений приводит к ускоренному износу колодок, вибрациям руля при торможении, увеличению тормозного пути и риску полного отказа системы. Своевременная замена гарантирует стабильный контакт поверхностей и эффективный теплоотвод.

Ключевые признаки необходимости замены:

- Видимая выработка: глубокие канавки, "ступенька" по краю диска

- Биение руля/педали тормоза при замедлении

- Металлический скрежет (при износе демпферного слоя колодок)

- Снижение эффективности торможения после замены колодок

- Трещины или синее пятно (след перегрева)

Порядок замены тормозных дисков

- Подготовка: Зафиксируйте автомобиль на ровной поверхности ручным тормозом и противооткатными упорами, снимите колесо

- Демонтаж суппорта: Открутите направляющие болты, аккуратно подвесьте суппорт на проволоку (не допуская натяжения шланга), извлеките колодки

- Снятие диска: Открутите монтажные винты (при наличии), снимите диск со ступицы. При прикипании используйте проникающую смазку и резиновую киянку

- Подготовка поверхности: Очистите ступицу от ржавчины металлической щеткой, проверьте состояние подшипников

- Установка нового диска: Закрепите диск штатными винтами, убедитесь в отсутствии люфта и свободном вращении

- Сборка: Установите новые колодки, закрепите суппорт с предписанным моментом затяжки направляющих болтов

- Приработка: Совершите 5-10 плавных торможений с 50 км/ч до 10-15 км/ч без полной остановки для формирования рабочего слоя

Обязательные условия: Всегда меняйте диски попарно на одной оси. Используйте новые крепежные болты и тормозные колодки. Проверяйте уровень тормозной жидкости и целостность пыльников суппорта. После замены избегайте экстремального торможения первые 300 км.

Установка вентилируемых дисков вместо стандартных

Замена обычных тормозных дисков на вентилируемые – эффективное инженерное решение для борьбы с перегревом. Вентилируемые диски имеют принципиально иную конструкцию: два рабочих кольца разделены продольными каналами, образующими воздушную прослойку.

Эта прослойка работает как естественный теплоотводник. При вращении колеса возникает эффект "центробежного вентилятора": воздух активно затягивается от центра диска к его краям через внутренние каналы, обеспечивая интенсивное охлаждение поверхностей даже при экстремальных нагрузках.

Ключевые преимущества и особенности установки

- Значительное снижение рабочей температуры: Расстояние между рабочими поверхностями и принудительная вентиляция отводят тепло в 2-3 раза эффективнее сплошных дисков.

- Повышенная стабильность торможения: Минимизация риска закипания тормозной жидкости и потери эффективности ("ватности" педали) при длительном или агрессивном торможении.

- Увеличенный ресурс: Меньший перегрев снижает скорость износа колодок и самого диска, уменьшает риск коробления и появления трещин.

Важные нюансы установки:

- Совместимость суппортов: Вентилируемые диски толще стандартных. Часто требуется замена суппортов на предназначенные для такой конструкции или использование специальных адаптеров (кронштейнов).

- Проверка зазоров: Необходимо убедиться в достаточном свободном пространстве между диском и элементами подвески, колесным диском.

- Комплексная замена: Рекомендуется одновременно менять колодки на предназначенные для вентилируемых дисков и обновлять тормозную жидкость.

Переход на вентилируемые диски особенно актуален для тяжелых автомобилей, машин с мощными двигателями, любителей активной езды или эксплуатации в горной местности. Они обеспечивают стабильно высокий уровень безопасности за счет поддержания оптимального температурного режима тормозного узла.

Обкатка новых тормозных элементов

Правильная обкатка новых тормозных дисков и колодок критически важна для их долговечности и корректной работы. Процедура обеспечивает равномерное притирание поверхностей фрикционных материалов, формирует стабильный слой переноса на диске и предотвращает локальные перегревы.

Без грамотной обкатки возникает риск деформации дисков, появления вибраций при торможении и снижения эффективности системы. Соблюдение рекомендаций изготовителя минимизирует преждевременный износ и исключает характерный запах горелых материалов в первые дни эксплуатации.

Правила обкатки

Стандартный цикл включает 5-7 этапов торможения со скорости 80-100 км/ч до 20-30 км/ч с интервалом для охлаждения:

- Разгоните автомобиль до 80 км/ч на пустом участке дороги

- Плавно тормозите с усилием ≈50% до 20 км/ч

- Продолжайте движение 1-2 км без торможения для остывания

- Повторите цикл 5-7 раз, постепенно увеличивая усилие до 70%

- Избегайте полной остановки в первых циклах

После процедуры соблюдайте щадящий режим 200-300 км:

- Исключите экстренные торможения

- Не допускайте длительного удержания педали (на светофорах используйте ручник)

- Контролируйте отсутствие сизого дыма и резких запахов

| Ошибка | Последствие |

| Резкое торможение в первый день | Коксование колодок, коробление диска |

| Буксировка прицепа без обкатки | Термические трещины на поверхности |

| Игнорирование интервалов охлаждения | Неровный слой переноса, вибрации |

При появлении биения руля или шумов после обкатки немедленно проведите диагностику. Несоответствие процедуры спецификациям производителя аннулирует гарантию на тормозные компоненты.

Установка дополнительных воздуховодов для охлаждения

Дополнительные воздуховоды направляют потоки набегающего воздуха непосредственно к тормозным узлам, что критически важно для интенсивной эксплуатации автомобиля. Они монтируются в переднем бампере или подкрылках, обеспечивая целенаправленное охлаждение дисков и суппортов даже при экстремальных нагрузках.

Конструктивно такие системы представляют собой гибкие или жесткие трубопроводы из термостойких материалов, выдерживающих высокие температуры. Эффективность напрямую зависит от правильности расположения воздухозаборников и минимизации изгибов магистрали для сохранения динамического напора потока.

Ключевые аспекты реализации

- Выбор типа воздуховодов: Гофрированные пластиковые трубки для гибкости либо карбоновые/металлические каналы для максимальной теплоизоляции.

- Оптимальное позиционирование: Воздухозаборники размещаются в зонах высокого статического давления (центральная часть бампера), а выходы – напротив вентилируемых участков диска.

- Фиксация элементов: Обязательное применение термостойких хомутов и кронштейнов, исключающих контакт с подвижными частями подвески.

| Преимущество | Риск при неправильной установке |

| Снижение температуры дисков на 15-30% | Повреждение трубок вибрацией |

| Увеличение ресурса колодок | Забор воды/грязи при низком расположении |

| Предотвращение закипания тормозной жидкости | Нарушение аэродинамики кузова |

Для достижения максимального эффекта рекомендуется комбинировать воздуховоды с перфорированными дисками и термостойкими смазками направляющих. В спортивных автомобилях часто интегрируют активные системы с регулируемыми заслонками, управляемыми электроникой.

Оптимизация манеры вождения для экономии тормозов

Ключевым аспектом снижения нагрузки на тормозные диски и колодки является прогнозируемое вождение. Внимательное наблюдение за дорожной обстановкой на несколько машин вперед позволяет заранее идентифицировать потенциальные причины замедления: светофоры, повороты, пешеходные переходы или пробки.

Плавное снижение скорости достигается за счет максимально раннего отпускания педали акселератора и использования торможения двигателем, особенно на механической коробке передач. Это минимизирует необходимость интенсивного использования рабочей тормозной системы, переводя кинетическую энергию движения в бесполезное тепло реже и с меньшей интенсивностью.

Основные техники экономичного торможения

Внедрите следующие практики в повседневную езду:

- Дистанция безопасности: Увеличение дистанции до впереди идущего транспорта создает резерв пространства и времени для плавного замедления без экстренного торможения.

- Торможение двигателем: При приближении к препятствию или необходимости сбросить скорость своевременно отпускайте газ и последовательно понижайте передачи (на МКПП). На автомате используйте режимы "L", "S" или ручное переключение.

- Импульсное торможение: На длительных спусках применяйте короткие, уверенные нажатия на педаль тормоза вместо постоянного удержания, давая дискам периоды для остывания.

- Контроль скорости на спуске: Заранее сбрасывайте скорость перед затяжным спуском и поддерживайте ее торможением двигателем, минимизируя использование педали тормоза.

Эффективность этих методов напрямую зависит от регулярного мониторинга состояния дороги и поведения других участников движения. Своевременная реакция на изменение ситуации избавляет от резких, энергозатратных для тормозов маневров.

| Типичная ошибка | Экономичная альтернатива | Эффект для тормозов |

|---|---|---|

| Позднее торможение перед светофором | Плавное замедление с 200-300 метров | Снижение температуры дисков на 40-60% |

| Постоянное притормаживание в потоке | Поддержание стабильной дистанции и скорости | Уменьшение износа колодок в 1.5-2 раза |

| Движение "внатяг" на спуске | Активное использование пониженных передач | Исключение перегрева и деформации дисков |

Важно помнить: чем реже и мягче вы касаетесь педали тормоза – тем меньше тепла генерируется в системе. Тренировка плавного стиля не только экономит ресурс тормозов, но и повышает общую безопасность и комфорт движения, снижает расход топлива. Регулярное применение этих принципов значительно продлевает срок службы дисков и колодок.

Регулярная промывка направляющих суппорта

Грязь, дорожные реагенты и продукты износа колодок постепенно накапливаются в направляющих суппорта, образуя абразивную смесь. Эта субстанция смешивается со старой загустевшей смазкой, создавая плотные отложения в каналах пальцев. В результате подвижность суппорта снижается, а возвратная пружина не может полноценно отвести колодки от диска после отпускания педали тормоза.

Неподвижные или частично заклиненные направляющие вызывают постоянный контакт колодки с диском даже при движении без торможения. Это создает эффект "подтормаживания", при котором трение генерирует интенсивный нагрев. Температура диска локально повышается, что визуально проявляется синими пятнами побежалости и ведет к деформации, трещинам и ускоренному износу.

Технология обслуживания

- Демонтаж суппорта: Снимите колесо, открутите направляющие болты (обычно два) с помощью шестигранного ключа. Извлеките пальцы из скобы.

- Очистка каналов: Используйте щетку с жесткой щетиной и специальный очиститель тормозов (например, ABRO Brake Parts Cleaner) для удаления грязи из посадочных отверстий скобы и с поверхности пальцев.

- Контроль состояния: Убедитесь в отсутствии коррозии и механических повреждений на пальцах. Замените изношенные или деформированные направляющие.

- Смазка и сборка: Нанесите высокотемпературную пастообразную смазку для суппортов (Ceramic Grease, Slipkote) тонким слоем на пальцы. Вставьте их в скобу и затяните с моментом, указанным производителем авто.

Периодичность промывки – каждые 30 000 км или при замене колодок. В регионах с агрессивной зимней обработкой дорог или при частой езде по бездорожью интервал сокращается до 15 000 км. Обязательно проверяйте состояние пыльников: трещины или разрывы приводят к мгновенному загрязнению каналов.

Система экстренного охлаждения в гоночных условиях

В условиях экстремальных гонок тормозные диски подвергаются запредельным тепловым нагрузкам, многократно превышающим повседневную эксплуатацию. Температура поверхности может достигать 1000°C и выше, что приводит к деградации материала, "закипанию" тормозной жидкости и катастрофической потере эффективности торможения. Без принудительного охлаждения колодки начинают выделять газы, образуя прослойку между фрикционным материалом и диском (эффект "газования"), а сам диск рискует получить термические трещины или даже расплавиться.

Стандартные вентилируемые диски и атмосферного обдува в таких условиях недостаточно. Гоночные команды используют комплексные решения для экстренного отвода тепла, включая принудительную подачу воздуха через воздуховоды и жидкостные системы охлаждения. Ключевая задача – обеспечить предсказуемое поведение тормозов на протяжении всей гонки, особенно в скоростных секторах с частыми и поздними торможениями.

Технические решения для терморегуляции

Основные методы принудительного охлаждения в автоспорте:

- Воздушные каналы (Ducting): Аэродинамические трубки, направляющие набегающий поток воздуха непосредственно на ступицу и внутренние полости диска. Угол подачи и диаметр каналов рассчитываются для максимального КПД.

- Вентиляторы принудительного обдува: Электрические или механические (привод от колеса) вентиляторы, активируемые пилотом или автоматически при превышении порога температуры.

- Водяное охлаждение: Замкнутый контур с насосом, радиатором и форсунками, распыляющими охлаждающую жидкость на диск (применяется реже из-за сложности и веса).

- Термостойкие покрытия: Керамические или кераметаллические напыления на поверхность диска для повышения теплоотдачи и снижения адгезии расплавленной колодки.

| Параметр | Воздушное охлаждение | Водяное охлаждение |

|---|---|---|

| Скорость теплоотвода | Высокая (зависит от скорости авто) | Очень высокая (не зависит от скорости) |

| Вес системы | Низкий | Высокий (баки, насосы, радиаторы) |

| Сложность обслуживания | Минимальная | Требуется заправка, контроль герметичности |

| Риски | Забивание каналов грязью | Коррозия, утечки, обледенение в низких температурах |

Критические требования к материалам включают использование карбоно-керамических композитов (CCM/SiC) вместо чугуна, титановых поршней суппортов и тормозной жидкости с температурой кипения свыше 350°C. Мониторинг в реальном времени осуществляется через термопары и инфракрасные датчики, передающие данные на телеметрию. Пилоты регулируют интенсивность охлаждения, изменяя баланс тормозов или активируя дополнительные системы на прямых участках трассы.

Интервалы профилактического обслуживания тормозов

Регулярная проверка тормозной системы критична для предотвращения перегрева дисков и других компонентов. Соблюдение регламентных интервалов позволяет выявить износ колодок, утечки тормозной жидкости или деформации дисков до возникновения опасных ситуаций. Пренебрежение плановым ТО неизбежно ведет к ускоренной деградации узлов и риску полного отказа тормозов.

Производители устанавливают базовые нормы обслуживания, но реальные условия эксплуатации могут требовать корректировки периодичности. Агрессивная манера вождения, частые поездки по городу с постоянными остановками, перевозка тяжелых грузов или движение в горной местности сокращают межсервисные промежутки. Аналогичное влияние оказывают экстремальные температуры и использование неоригинальных запчастей.

Рекомендуемая периодичность контроля

Стандартные интервалы для ключевых компонентов:

- Тормозные колодки: Визуальный осмотр каждые 10 000–15 000 км, замена при остатке фрикционного слоя менее 3–5 мм

- Тормозные диски: Замер толщины и проверка на биение каждые 20 000–30 000 км. Допустимый износ обычно указан на кромке диска

- Тормозная жидкость: Полная замена каждые 2 года или 40 000 км (из-за гигроскопичности и снижения температуры кипения)

Признаки, требующие внеплановой проверки:

- Вибрация руля или педали тормоза при замедлении

- Металлический скрежет или свист

- Увеличение хода педали или ее "провалы"

- Неравномерный износ колодок (разная толщина на одной оси)

| Фактор нагрузки | Корректировка интервала |

|---|---|

| Спортивная езда / трек-дни | Уменьшить в 2–3 раза |

| Постоянная эксплуатация в мегаполисе | Уменьшить на 25–30% |

| Использование прицепа | Уменьшить на 30–40% |

Список источников

При подготовке материалов использовались авторитетные технические руководства, профильные издания и экспертные данные по устройству тормозных систем. Акцент сделан на диагностике причин перегрева и проверенных методах восстановления работоспособности узлов.

Источники включают специализированную литературу от производителей компонентов, инженерные исследования поведения материалов при термонагрузке, а также актуальные сервисные рекомендации. Все данные верифицированы практикой автосервисов.

Техническая литература и стандарты

- ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности к техническому состоянию"

- Босх А. "Автомобильный справочник" (раздел "Тормозные системы")

- Гришкевич А.И. "Конструкция и расчет автомобилей": Учебник для вузов

- SAE Technical Papers: Friction Material Performance Analysis

Производители комплектующих

- Технические бюллетени Brembo по тепловым режимам дисков

- Каталоги допусков и посадок TRW Aftermarket

- Руководства ATE по диагностике тормозных механизмов

Экспертные материалы

- Методические рекомендации НИИАТ по дефектации тормозов

- Отчеты испытательных полигонов Nürburgring Nordschleife

- Журнал "Автосервис": Архив статей 2018-2023 гг.